42a5cae2cba36

-

Upload

automatizacion-industrial -

Category

Documents

-

view

206 -

download

0

Transcript of 42a5cae2cba36

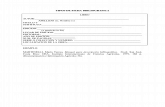

Autorizada la entrega del proyecto del alumno:

PABLO GONZLEZ PREZ

El Director de Proyecto:

EVA MARA SOUSA

Fdo.:

Fecha: / /

V B del Coordinador de Proyectos:

LVARO SANCHEZ MIRALLES

SADOT ALEXANDRES FERNNDEZ

Fdo.:

Fdo.:

Fecha: / /

UNIVERSIDAD PONTIFCIA COMILLASESCUELA TCNICA SUPERIOR DE INGENIERA (ICAI)INGENIERO AUTOMTICA Y ELECTRNICA INDUSTRIAL

PROYECTO FIN DE CARRERA

INSTRUMENTACIN Y CONTROL EN UN TANQUE DE GAS NATURAL LICUADO

AUTOR:

PABLO GONZLEZ PREZ MADRID, Junio 2005

Autor: Gonzlez Prez, Pablo. Directora: Sousa, Eva Mara. Entidad colaboradora: Sener, Ingeniera y Sistemas

RESUMEN DEL PROYECTOEl proyecto que se presenta consiste, fundamentalmente, en el estudio de la instrumentacin y el control de una planta almacenadora de gas natural licuado (Planta regasificadora). En concreto se trata de la planta de Sagunto, ubicada en el pueblo del mismo nombre en la provincia de Valencia, y perteneciente a Saggas (compaa donde se encuentran las tres principales empresas elctricas nacionales: Endesa, Iberdrola y Unin Fenosa). Dicha planta est formada por dos grandes tanques de almacenamiento de 150.000m3 de capacidad.

Las partes claramente diferencias que se tratan en este proyecto son:

Instrumentacin de campoTpicamente ser para medida, monitorizacin y/o control de caudal, presin, nivel y temperatura tal y como se indique en los diagramas de tuberas e instrumentos. Estos instrumentos de campo, son especificados y seleccionados en base a su conveniencia para la aplicacin, y debido a las caractersticas especiales del tanque (condiciones criognicas para mantener el gas natural licuado) muchos de los sensores tendrn que cumplir unas especificaciones de resistencia, rangos, precisiones, acorde con lo que se calcula en instrumentacin. Aunque dichos sensores ya estn estandarizados por los proveedores, hay que realizar estudios y clculos para elegir los que mejor se adapten a nuestro proyecto y aplicacin concreta. Adems se debe de tener en cuenta los estndares y certificados que el cliente exige en su especificacin.

ControlEl estudio del control de la planta se subdivide a su vez en tres partes, desde el propio sensor o equipo de medida anteriormente citado, el transmisor y las comunicaciones hasta la sala de control.

* Los transmisores se encargan de enviar la seal elctrica de la medida de presin, temperatura, nivel o caudal que realiza el sensor/transductor en campo, hasta el sistema de control. Por las condiciones del proceso y como ocurre en los sensores, tendrn que ser tabulados al igual que los sensores para ver cual es el que mejor se adapta a nuestra aplicacin.

* Se estudian las comunicaciones de los dispositivos de campo al sistema de control. Todos seguirn un protocolo de comunicacin basado en HART (lo que tambin ser una exigencia para los proveedores).

El Sistema de Control realizar la regulacin continua del proceso, adems del mando, enclavamientos, vigilancia de alarmas y generacin de informes para la planta. El control, monitorizacin y alarmas de la planta, sern implementados en un Sistema con Control Distribuido (SCD o DCS). Para dimensionar dicho sistema se requiere una serie de documentacin especificada, partiendo siempre de los diagramas P&IDs1 se realizarn la lista de entradas/salidas al Sistema de Control, los diagramas lgicos (donde se desarrolla el control propiamente dicho de cada planta) y los grficos de control desde donde se controla y monitoriza el proceso por el operador de la planta.

Todas las operaciones de la planta se controlan, como norma general, desde la Sala de Control Central. Existen tres sistemas fundamentales de control

Sistema de Control Distribuido (DCS): sirve para controlar ysupervisar las operaciones de la planta. Es un sistema basado en el control de procesos y en la adquisicin de datos.1

Piping and Instrument Diagrams: Diagramas de instrumentos y tuberas

Sistema de Emergencia (ESD): es un sistema con una lgica dediseo con redundancia triple de circuitos a prueba de fallos. Tiene altos niveles de integridad y seguridad de datos. Este ESD incluye actuaciones de parada de emergencia y parada de proceso al DCS en caso de problema.

Sistema de Fuego y Gas (F&GS): incluye deteccin de fuego, gas yvertidos de gas licuado. Asimismo todos los equipamientos relacionados con la lucha contra incendios. Tambin se emite seales al DCS en caso de emergencia.

Author: Gonzlez Prez, Pablo. Director: Sousa, Eva Mara. Collaborating company: Sener, Ingeniera y Sistemas

SUMMARY OF THE PROJECTThis project consists on the study of the instrumentation and control of a Liquefied Natural Gas Plant (Regasifying Plant). The plant being built in Sagunto, in the province of Valencia, and it belongs to Saggas (a consortium of the three main spanish electric companies: Endesa, Iberdrola and Union Fenosa). The plant counts with two large storage tanks with 150.000m3 capacity.

The areas of this project are:

Instrumentation in the fieldAs indicated in the Piping and Instrumentation Diagrams (P&IDs), the instruments will be used for measuring, monitoring and/or for controlling volume, pressure, level and temperature.

The instruments are specified and selected according to the application, and because of the particular operating conditions in most of the plant (cryogenic conditions to maintain the natural gas in liquid state), most sensors need to comply with specifications of resistance, ranks, precisions, according with what is calculated in orchestration. Despite these sensors are already standardized by the suppliers, many studies and calculations have to be carried out in order to choose the ones that best fit the specific requirements. Besides it should always be kept in mind the standards and certificates that the client requires in his specifications.

ControlThe control of the plant comprises three parts: the sensor or primary element itself, the transmitter, and the communications with the control room.

* The transmitters are electronic devices that are mounted in the field in close proximity to a sensor. They are used to provide the correct electrical power to turn on (or excite) the sensor, then to read the low level sensor signal, and amplify it to a higher level electrical signal and send that signal a long distance to a control or read-out device, which is normally in the control room. In order to purchase the transmitters as well as the sensors, several suppliers send technical and economical proposals. Then, it is necessary to do technical comparisons between the offers to find the one that best fits technically and economically.

* The communications between the devices in the field and the control system are also studied. The communication is based on a HART protocol, which is also required to the suppliers.

The Control System will carry out the continuous regulation of the process: commands, interlocks, alarms follow up and creation of periodic plant reports. The control, the monitoring and the alarms of the plant, are all implemented in what is called a Distributed Control System (DCS). In order to specify the DCS, it is necessary information whose starting point is always the P&IDs. A list of Inputs and Outputs to the Control System is then worked out in detail, and from there, the logic diagrams (used to do the programming of the plant control) and the graphics to be displayed in screens in the control room, which help the plant operators to control the plant.

In general, all the plant operations are controlled from the Central Control Room. There are three main types of Control System:

Distributed Control System (DCS): it is where the operation of theplant is supervised and controlled. It is based on the control of processes and data acquisition.

Emergency System (ESD): it is a system based on fail-proof circuitwith triple redundancy. It has high levels of integrity and security of data. The ESD includes emergency stop actions and process shut down in the DCS in case of specific problems.

Fire and Gas System (F&GS): it includes detection of: fire, gas orliquid natural gas leakage. Likewise all equipment related to fire fighting. The operators will be warned through the DCS in case of emergency.

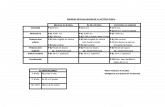

ESTE PROYECTO CONTIENE LOS SIGUIENTES DOCUMENTOS:

DOCUMENTO N1: MEMORIA 1.1 Memoria descriptiva 1.2 Clculos 1.3 Estudio Econmico 1.4 Estudio Ambiental 1.5 Anexos 1.6 Conclusiones 1.7 Bibliografa pg. 1 a 120 pg. 1 a 4 pg. 1 a 4 pg. 1 a 7 pg. 1 a 66 pg. 1 a 2 pg. 1 a 2

DOCUMENTO N2: PLANOS 2.1 Lista de planos 2.2 Planos pg. 1 a 1 pg. 1 a 24

DOCUMENTO N3: PLIEGO DE CONDICIONES 3.1 Generales y Econmicas 3.2 Tcnicas y Particulares pg. 1 a 5 pg. 1 a 10

DOCUMENTO N4: PRESUPUESTO 4.1 Estimaciones 4.2 Precios Unitarios 4.3 Sumas parciales 4.4 Presupuesto General pg. 1 a 1 pg. 1 a 1 pg. 1 a 19 pg. 1 a 1

DOCUMENTO N1 MEMORIA

NDICE GENERALPg 1.1. MEMORIA DESCRIPTIVA 1 -- 120

1.2. CLCULOS

1 -- 4

1.3. ESTUDIO ECONMICO

1 -- 4

1.4. ESTUDIO AMBIENTAL

1 -- 7

1.5. ANEXOS

1 -- 66

1.6. CONCLUSIONES

1 -- 2

1.7. BIBLIOGRAFA

1 -- 2

1. MEMORIA DESCRIPTIVA

NDICE MEMORIA DESCRIPTIVA:CAPITULO 1: Introduccin1.1 Introduccin al gas natural licuado (GNL): ................................................ 1 1.1.1. Qu es el Gas Natural Licuado (GNL)?........................................ 1 1.1.2. Breve Historia de la Industria del GNL .......................................... 2 1.1.3. Peligros Derivados de las Bajas Temperaturas.............................. 3 1.2 Proyectos de gas natural existentes en Espaa............................................ 4

1.3 Motivacin del proyecto:............................................................................. 6 NOTA: Anlisis de Instrumentacin y el control de la Planta tratada en este Proyecto................................................................................................................... 7 1.4 1.5 1.6 Objetivos: .................................................................................................... 8 Metodologa: ............................................................................................. 10 Recursos y herramientas utilizadas: .......................................................... 12

CAPITULO 2: La planta regasificadora2.1 2.2 Introduccin............................................................................................... 13 Proceso de licuefaccin ............................................................................. 13

2.3 Funcionamiento de la planta...................................................................... 14 2.3.1 Etapa 1 .......................................................................................... 14 2.3.2 Etapa 2 .......................................................................................... 15 2.3.3 Etapa 3 .......................................................................................... 15 2.3.4 Etapa 4 .......................................................................................... 16 2.3.5 Etapa 5 .......................................................................................... 17 2.3.6 Etapa 6 .......................................................................................... 17 2.3.7 Etapa 7 .......................................................................................... 18

CAPITULO 3: Instrumentacin3.1 Introduccin a la instrumentacin ............................................................. 19 3.1.1. Estudio y eleccin de la instrumentacin...................................... 19 3.1.2. Representacin de los instrumentos: ISA...................................... 21 3.1.3. Codificacin proyecto ................................................................... 24 3.1.3.1 Designacin de etiqueta para instrumentos.................................. 24 3.1.3.2 Designacin de etiqueta para lneas de proceso........................... 25

3.2. Instrumentos de medida de nivel:.............................................................. 28 3.2.1. Introduccin .................................................................................. 28 3.2.2. Los diferentes instrumentos de nivel ............................................. 28 3.2.2.1 Nivel ptico: ......................................................................... 28 3.2.2.2 Nivel por desplazador: ......................................................... 29 3.2.2.3 Medida de nivel por presin diferencial: ............................. 29 3.2.2.4 Medida de nivel por barboteo:............................................. 30 3.2.3. Medida de nivel por flotador......................................................... 31 3.2.4. Medidor de Nivel, Densidad y Temperatura (LTD) ...................... 32 3.3. Instrumentos de medida de caudal ............................................................ 34 3.3.1 Introduccin .................................................................................. 34 3.3.2 Eleccin medidor de caudal .......................................................... 34 3.3.3 Medicin por diferencia de presiones ........................................... 35 3.3.3.1 Placa de Orificio .................................................................. 38 3.3.3.2 Tubo Venturi......................................................................... 42 3.3.4 Medicin por velocidad................................................................. 44 3.4. Instrumentos de medida de temperatura:................................................... 46 3.4.1 Introduccin .................................................................................. 46 3.4.2 Instrumentos de medicin de temperatura .................................... 46 3.4.3 Termopares.................................................................................... 50 3.4.4 Termorresistencias:....................................................................... 54 3.4.5 Termopares contra termorresistencias: ....................................... 57 3.4.6 Eleccin del sensor de temperatura .............................................. 58 3.5.6.1 Skin Point: ............................................................................ 59 3.5.6.2 Conjunto termoelementos..................................................... 59 3.5.6.3 Sondas medida multipunto, interior tanque ........................ 60 3.5.6.4 Pulling-eye............................................................................ 60 3.4.7 Fuentes de error en la medicin de temperatura .......................... 60 3.4.7.1 Calibracin del sensor ......................................................... 60 3.4.7.2 Gradiente trmico................................................................. 61 3.4.7.3 Conduccin de calor en el cabezal del sensor ..................... 61 3.4.7.4 Radiacin.............................................................................. 61 3.4.7.5 Autocalentamiento del sensor .............................................. 61 3.4.7.6 Ruido elctrico e interferencias ........................................... 62 3.4.7.7 Condensacin ....................................................................... 62 3.5. Instrumentos de medida de presin ........................................................... 63 3.5.1 Introduccin .................................................................................. 63 3.5.2 Elementos primarios de medida de presin .................................. 63 3.5.2.1 Elementos de columna de lquido......................................... 64 3.5.2.2 Elementos electrnicos......................................................... 66 3.5.3 Elementos de tipo elstico............................................................. 66 3.5.3.1 Tubo Bourdon tipo C ) ..................................................... 67 3.5.3.2 Bourdon Espiral ................................................................... 69 3.5.3.3 Bourdon Hlice..................................................................... 70 3.6. Vlvulas..................................................................................................... 71 3.6.1 Introduccin .................................................................................. 71

3.6.2

3.6.3

Vlvulas de seguridad ................................................................... 71 Segn su elevacin ................................................................................ 73 Segn su actuacin................................................................................ 73 Segn su agrupacin ............................................................................. 73 Segn su conexin ................................................................................. 73 Vlvulas de control........................................................................ 80

CAPITULO 4: Control4.1 4.2 Introduccin............................................................................................... 92 Almacenamiento del GNL......................................................................... 92

4.3 Descripcin del sistema de control............................................................ 94 4.3.1 Control de presin de los tanques................................................. 96 4.3.1.1 Introduccin ......................................................................... 96 4.3.1.2 Control de presin normal ................................................... 97 4.3.1.3 Aumentos de presin ............................................................ 98 4.3.1.4 Descenso de presin........................................................... 100 4.3.2 Control de nivel de los tanques ................................................... 103 4.3.2.1 Introduccin ....................................................................... 103 4.3.2.2 Nivel alto ............................................................................ 104 4.3.2.3 Nivel bajo ........................................................................... 106 4.3.3 Control de la temperatura........................................................... 106 4.3.3.1 Control de la temperatura del GNL ................................... 106 4.3.3.2 Control de la temperatura en otros componentes .............. 109 4.3.4 Control de la densidad ................................................................ 110 4.3.5 Control del contenido de oxgeno ............................................... 111 4.3.6 Purga de nitrgeno gaseoso........................................................ 111 4.3.6.1 Purga de nitrgeno gaseoso en el espacio de aislamiento 112 4.3.6.2 Purga de nitrgeno gaseoso en tanque interno.................. 113 4.3.7 Operacin de llenado del tanque ................................................ 113 4.4 Comunicaciones ...................................................................................... 117 4.4.1 Transmisores ............................................................................... 117 4.4.2 Protocolo comunicacin.............................................................. 118 4.4.2.1 Introduccin ....................................................................... 118 4.4.2.2 La tecnologa de una vlvula HART .................................. 119

Instrumentacin y control en un tanque de gas natural licuado

Captulo 1: Introduccin.1.1 Introduccin al gas natural licuado (GNL)1.1.1. Qu es el Gas Natural Licuado (GNL)?El gas natural es una fuente de energa muy ventajosa. Se quema limpiamente, con menos polucin que otros hidrocarburos combustibles, y las reservas probadas de gas natural son inmensas: cerca de 4.900 x 1012 pies cbicos1 en todo el mundo, suficiente para asegurar prcticamente el suministro a la tasa de consumo mundial actual durante cerca de 60 aos. Sin embargo, la mayor parte de las reservas conocidas de gas natural se localizan desafortunadamente en reas lejanas, con densidades de poblacin muy pequeas. Grandes extensiones de Norteamrica y Europa cuentan con cinturones de gasoductos para el transporte de gas desde los campos de produccin a los mercados de consumo. Sin embargo, actualmente el transporte por gasoducto no es una opcin viable econmicamente para el transporte transocenico de gas natural. El gas natural, en estado normal, ocupa mucho volumen y solamente puede transportarse a travs de gasoductos, lo que hace inviable econmicamente el transporte a grandes distancias. El Gas Natural Licuado (llamado comnmente GNL), por el contrario, ocupa un volumen 600 veces menor, y puede transportarse a grandes distancias por medio de buques tanque (ver Figura 1).

1

Un pie cbico equivale a 0,028 metros cbicos. (1 ft3 = 1 m3)

Proyecto fin de carrera

1

Instrumentacin y control en un tanque de gas natural licuado

Figura 1: Tpico Buque Tanque de GNL

El gas natural est compuesto principalmente por metano, 90%, y se condensa cuando se enfra a -161,5 C mantenindolo a presin atmosfrica, lo que significa que no est presurizado. Durante el proceso de refrigeracin, se extraen las partes ms pesadas como oxgeno, dixido de carbono y compuestos azufrados. Al enfriar el gas, tambin se eliminan por congelacin el agua y los lquidos del gas natural (LsGN), que sean hidrocarburos como el butano. El GNL resultante pesa menos del 50% que el agua. Es incoloro, inodoro, no corrosivo y no txico. Una tonelada de GNL equivale a 48,7 x 103 pies cbicos de gas natural normal.

1.1.2. Breve Historia de la Industria del GNLLa licuefaccin del gas natural comienza en el siglo XIX, en que el qumico y fsico britnico Michael Faraday comienza a experimentar con la licuefaccin2 de varios tipos de gases, incluido el gas natural. El ingeniero Alemn Karl Von Linde construy la primera mquina de utilidad prctica de refrigeracin con compresor en Munich en 1873.

2

Proceso que consiste en convertir el gas en lquido (ver explicacin en el )

Proyecto fin de carrera

2

Instrumentacin y control en un tanque de gas natural licuado

La primera planta de GNL se construy en West Virginia en 1912, y la primera planta comercial de licuefaccin se construy en Cleveland, Ohio, en 1942. El GNL solamente comenz a ser una opcin comercial viable en los aos 1960 en que la industria comenz a perfilarse. El primer contrato comercial se firm entre Argelia y el Reino Unido para un perodo de 15 aos a partir de 1963. Argelia tambin mantuvo conversaciones contraactuales con Francia en 1965, y Alaska y Japn firmaron otro contrato en 1969. En los aos 90, la comercializacin de GNL en el mundo aument en una media del 6,7% al ao, desde 52 millones de toneladas hasta ms de 82 millones de toneladas. En el 2000, la produccin de GNL fue de alrededor de 100 millones de toneladas, lo que supone un aumento del 7% con relacin al ao anterior. Asia import el 70%, Europa el 25% y los EE.UU. el 5% restante. Los suministros de GNL provienen de pases que tienen supervit de gas natural como Argelia, Brunei, Indonesia, Trinidad, Nigeria, Malasia, Qatar, Omn y Australia. Puesto que estas reas no estn cerca de las reas con demanda de gas natural, la exportacin de GNL es una opcin viable econmicamente.

1.1.3. Peligros Derivados de las Bajas TemperaturasComo se ha comentado con anterioridad, el GNL hierve a 160C aproximadamente, a la presin atmosfrica. Tanto el lquido como el vapor pueden causar fragilidad y, como consecuencia, el fallo de los materiales de construccin y contencin, y en los instrumentos de medida de la planta. Los lquidos criognicos (como es el GNL) en contacto con la piel causan graves quemaduras. Las tuberas y los equipos criognicos estn a temperaturas extremadamente bajas, y debe evitarse el contacto corporal con tuberas o equipos desnudos escarchados. Por lo general, los equipos criognicos desnudos son susceptibles de escarcharse, aunque, dependiendo de las condiciones atmosfricas, el hielo puede cubrir esa escarcha formada (aunque es menos peligroso, tambin debe

Proyecto fin de carrera

3

Instrumentacin y control en un tanque de gas natural licuado

evitarse el contacto). La lnea escarchada, extremadamente fra bajo la escarcha, puede provocar la congelacin contra la lnea criognica o los equipos de la mano u otro punto de contacto. Como mnimo, se deben llevar guantes que sean holgados, pero si se trabaja en un rea aislada de equipos criognicos, tambin se debe llevar ropa protectora del cuerpo.

1.2 Proyectos de gas natural existentes en EspaaLa problemtica del aislamiento de la pennsula y la actual saturacin de las capacidades de entrada de gas al sistema se han solventado con la progresiva puesta en funcionamiento de los proyectos de nuevos terminales de regasificacion: Bilbao, El Ferrol y Sagunto (proyecto actual en el que se basa este proyecto fin de carrera), y con la ampliacin de los actualmente existentes: Huelva, Barcelona y Cartagena (ver Figura 2 o ANEXO 5.6: MAPA DE LA RED GASISTA DE LA PENINSULA). Por otra parte, el famoso proyecto Medgaz, supone la construccin de un nuevo gasoducto de interconexin con el Zagreb (en concreto, el proyecto consiste en la realizacin de un gasoducto submarino internacional que unir Argelia con Espaa y Europa, pasando por Almera.) y que arrancar en julio de 2006 y finalizar en 2009, ao en que est prevista su puesta en servicio con una capacidad inicial de transporte de 8.000 millones de metros cbicos de gas anuales. Con esto parece que se da la posibilidad de conseguir gas a un coste inferior y Espaa se afianza como zona de trnsito de gas hacia Europa (superando la situacin actual situacin de final de la red gasista europea). Por lo tanto, puede decirse que la Pennsula Ibrica supone la zona de mayor potencial de negocio gasista en los prximos aos. Esta oportunidad podr ser aprovechada fundamentalmente por las empresas elctricas, que tomarn un papel cada vez ms relevante en este mercado, tanto en lo que se refiere a la demanda como a las infraestructuras. Por ello el inters de estas principales compaas energticas europeas se ha visto incrementado para tener una mayor presencia en Espaa y Portugal.

Proyecto fin de carrera

4

Instrumentacin y control en un tanque de gas natural licuado

Figura 2: Red bsica de gaseoductos

Proyecto fin de carrera

5

Instrumentacin y control en un tanque de gas natural licuado

1.3 Motivacin del proyectoDe acuerdo a lo expuesto hasta ahora, la importancia hoy en da del Gas natural es fundamental tanto para el consumo particular como para la produccin de energas limpias y menos peligrosas (los ciclos combinados, por ejemplo). Por ello, y en colaboracin con el Departamento de Instrumentacin y Control de la empresa Sener

Ingeniera, que se encuentra en la actualidad desarrollando un proyecto de unaregasificadora en el puerto de Sagunto (Valencia), se ha desarrollado este Proyecto fin de carrera en el que se pretende mostrar el trabajo de diseo y clculo de una planta de estas caractersticas. En dicho Departamento se realiza todo el clculo y el estudio del control de la planta segn los requerimientos del cliente, de acuerdo a las estrictas normas de seguridad dada la peligrosidad del gas natural licuado (temperaturas extremadamente bajas) y a las especificaciones tcnicas concretas para este tipo de plantas (Ver ANEXO 5.2: TABLA RESUMEN DATOS DE PROCESO). Debido a la gran complejidad y extensin de esta planta, se ha desarrollado y estudiado fundamentalmente tanto la instrumentacin como el control de los tanques de almacenamiento de GNL (Gas Natural Licuado), los cuales suponen el 60% aproximadamente de la inversin total, tratndolos como unidades paquete separadas de la planta general. La principal motivacin a la hora de elegir este estudio, ha sido la posibilidad de realizar el anlisis de un proyecto real, que tiene lugar al mismo tiempo en que se desarrolla este proyecto fin de carrera, teniendo adems la posibilidad de trabajar da a da en una empresa de ingeniera, con todas las situaciones reales que ello conlleva: problemas de clculo de algunos instrumentos, cambios de datos de procesos por otras secciones, problemas en obra, trato con proveedores por material requerido difcil de encontrar o por agotar plazos de entrega lo que retrasara la obra etc. Todo ello, adicionalmente, en el marco de un campo como el del gas natural, que se encuentra en plena expansin.

Proyecto fin de carrera

6

Instrumentacin y control en un tanque de gas natural licuado

NOTA: Anlisis de Instrumentacin y el control de la Planta tratada en este ProyectoEl estudio y clculo de una planta regasificadora completa es un proyecto que puede prolongarse durante 3 o 4 aos para una empresa grande de ingeniera. Son varios los departamentos (obra civil, ingeniera de procesos, tuberas, instrumentacin y control... etc.) que durante estos aos realizan todos los clculos, informes y estudios. Por ello, queda justificado que en este proyecto de fin de carrera que se desarrolla en tan solo un ao y por una sola persona, no se puede abarcar el estudio de la totalidad de una Planta. Quiere aclararse a este respecto que se fijan en su realizacin unos lmites. As, se dejan de lado algunas partes o unidades de la Planta, para centrar el estudio nicamente en la complejidad de los tanques de almacenamiento de GNL (y en particular en uno de los dos, ya que los dos existentes son gemelos). El objetivo principal de este proyecto fin de carrera tampoco es el de desarrollar un manual extenso que explique el funcionamiento de una planta de estas caractersticas, sino el lograr una visin global y sencilla de un funcionamiento general, y una comprensin ms en detalle de las funciones de los tanques de almacenamiento para el conjunto de las instalaciones.

Proyecto fin de carrera

7

Instrumentacin y control en un tanque de gas natural licuado

1.4 ObjetivosEl objetivo principal de este proyecto es el estudio de la instrumentacin necesaria para los tanques de GNL, as como el desarrollo del control y comunicacin entre ellos. En base a lo cual, el presente proyecto se podra dividir en los siguientes objetivos:

Estudio de un proyecto realEstudio de un proyecto de ingeniera real en el que se incluyen y desarrollan diversos aspectos industriales, como la electrnica de los sensores, las comunicaciones, el control, los tipos de materialesY en el que se trabaja con documentos reales, tales como planos, diagramas, datos de procesos, listas de instrumentos

Anlisis detallado de una Planta de almacenamiento de GasSENSORESTpicamente sern para medida, monitorizacin y/o control de caudal, presin, nivel y temperatura tal y como se indique en los diagramas de Tuberas e Instrumentos (llamados comnmente P&IDs3). Los instrumentos de campo, sern especificados y seleccionados en base a su conveniencia para la aplicacin. Aunque dichos sensores ya estn estandarizados por los proveedores, hay que realizar estudios y clculos para elegir los que mejor se adapten a nuestro proyecto y aplicacin concreta. Adems se debern de tener en cuenta los estndares y certificados que el cliente exige en su especificacin.

TRANSMISORESLos transmisores se encargan de enviar la seal elctrica de la medida de presin, temperatura, nivel o caudal que realiza el sensor/transductor en campo, hasta el sistema de control. Por las condiciones del proceso y como ocurre en los sensores, tendr que ser tabulado al igual que los sensores para ver cual es el que mejor se adapta a nuestra aplicacin.

3

Piping and Instrument Diagrams: Diagramas de instrumentos y tuberas. Ver Plano: PFC-03

Proyecto fin de carrera

8

Instrumentacin y control en un tanque de gas natural licuado

SISTEMA DE CONTROLEl Sistema de Control realizar la regulacin continua del proceso, adems del mando, enclavamientos, vigilancia de alarmas y generacin de informes para la planta. Para ello se estudiar, segn los instrumentos elegidos con anterioridad, cmo responde la planta a diferentes situaciones, como aumentos de presiones, cambios de temperaturas e incluso al propio llenado del tanque.

COMUNICACIONESEn ste ltimo punto se pretende estudiar las comunicaciones de los dispositivos de campo al sistema de control. Todos seguirn un protocolo de comunicacin basado en HART , y se estudiar la combinacin de ste con el actual sistema 4-20 mA analgico.

Proyecto fin de carrera

9

Instrumentacin y control en un tanque de gas natural licuado

1.5 MetodologaEl desarrollo del presente Proyecto se basa en la siguiente metodologa y fases: Fases:

1.- Estudio de planos, diagramas e instrumentos: implica la recopilacin de la informacin tcnica proporcionada por la empresa en la que desarrollo mi beca, as como su posterior asimilacin. Se dispone para ello, adems, con toda la bibliografa especializada, con el contacto directo de los compaeros ingenieros que trabajan en este proyecto e incluso con el trato personal con los proveedores los cuales ofrecen informacin detallada de sus propios dispositivos. 2.- Estudio y clculo de los tipos de sensores, de acuerdo a su ubicacin en la planta: debido a las caractersticas especiales del tanque (condiciones criognicas) muchos de los sensores tendrn que cumplir unas especificaciones de resistencia, rangos, precisiones, acorde con lo que se calcula en instrumentacin. Se realizar el estudio de cada sensor necesario en cada caso concreto, tras lo cual se generar una hoja de datos. Esta hoja de datos ser la que posteriormente se utilice para pedir oferta a los distintos suministradores y adems ms tarde para labores de mantenimiento (limpieza, recambio, etc). 3.-Los transmisores seguirn el mismo tratamiento que los sensores, cada uno ser estudiado y calculado individualmente para que cumpla con el fin requerido. 4.- Desarrollo de la lgica para el Control de la Planta: El control, monitorizacin y alarmas de la planta, sern implementadas en un Sistema con Control Distribuido (SCD). Para dimensionar dicho sistema se requiere una serie de documentacin. Partiendo siempre de los diagramas P&IDs se realizarn la lista de entradas/salidas al Sistema de Control, los diagramas lgicos (donde se desarrolla el control propiamente dicho de cada planta) y los grficos de control desde donde se controla y monitoriza el proceso por el operador de la planta.

Proyecto fin de carrera

10

Instrumentacin y control en un tanque de gas natural licuado

Con toda esta documentacin se realiza el dimensionado del hardware del Sistema de Control Distribuido y posteriormente su programacin. Posteriormente se pasar a realizar los controles, visualizaciones, alarmas y parada automtica, de cuerdo con lo mostrado en P&IDs y exigencias del cliente; para ello, se desarrollarn las funciones convenientes para control y enclavamientos.

Proyecto fin de carrera

11

Instrumentacin y control en un tanque de gas natural licuado

1.6 Recursos y herramientas utilizadasAdems de los recursos, ya mencionados previamente, con los que se cuenta dado el desarrollo de la Beca en empresa (informes, planos), se emplearn en el desarrollo de este Proyecto las siguientes herramientas:

InTools: Para los objetivos de estudio de sensores y transmisores, se utilizar laherramienta informtica INTOOLS, la cual a parte de ser una base de datos con las hojas de caractersticas de todos los instrumentos (como se coment en el apartado de metodologa), es un programa para realizar clculos.

AutoCad: para la modificacin de planos del proyecto original plantaadaptndolo a este proyecto fin de carrera. Para ello se ha tenido que eliminar algunas unidades paquete que debido a su complejidad de estudio, por pertenecer a otra seccin de ingeniera o incluso por ser paquetes cerrados que el cliente exige, no se contempla en el P&ID y no se hace referencia en toda la memoria. Por destacar algunos: Cromatgrafo, sistema de anlisisetc.

MicroStation: empleado slo para el visionado de planos. FLOWEL: Programa informtico para el clculo de Placas de Orificio y demselementos primarios de caudal.

SICon (versin 4.0): utilidad de conversin de distintos sistemas de medida(presin, fuerza, caudaletc) a distintas unidades (SI, americano, ingles, otros)

Proyecto fin de carrera

12

Instrumentacin y control en un tanque de gas natural licuado

Captulo 2: La planta regasificadora2.1 IntroduccinPara el transporte en buques metaneros, el gas natural debe someterse a procesos de separacin y licuefaccin. Estos procesos generalmente tienen lugar en plantas de licuefaccin cercanas a los lugares de extraccin o unidas a ellos mediante gasoductos. Tras la licuefaccin a temperatura de -160 C, el gas natural es almacenado en depsitos criognicos hasta su embarque en los buques metaneros para su envo a las plantas de regasificacin. Los depsitos criognicos, sistemas de transporte y dispositivos de carga y descarga a/de los buques dentro de ambas plantas son muy similares.

2.2 Proceso de licuefaccinA continuacin se explica el proceso de licuefaccin, es decir, el paso del gas a estado lquido. Este proceso se divide en dos partes, el circuito de gas natural y los ciclos de refrigeracin, que se explican a continuacin: a) Circuito de gas natural: Como la licuefaccin del gas natural implica trabajar a temperaturas alrededor de -160 C, (1m3 de gas natural licuado equivale a aproximadamente 593 m3 de gas natural en estado gaseoso), deben eliminarse los componentes que se congelan (agua, gases cidos e hidrocarburos pesados) pues durante el proceso de enfriamiento pueden obstruir el circuito de ste o producir daos (corrosin, picaduras, etc.) y los compuestos nocivos para la instalacin (mercurio). Tambin es necesario eliminar la presencia de compuestos que excedan el lmite permitido por las especificaciones del gas comercial obtenido en el punto de recepcin una vez vaporizado en GNL.

b) Circuito de refrigeracin: En l se elimina el calor sensible y latente del gas natural, de forma que se transforma de estado gaseoso a alta presin a estado

Proyecto fin de carrera

13

Instrumentacin y control en un tanque de gas natural licuado

lquido a presin atmosfrica. Se producen en el mismo, varios procesos, uno de los cuales es la refrigeracin por mezcla de fluidos refrigerantes y preenfriamiento con propano, proceso con una notable fiabilidad tras los resultados y experiencia obtenida mediante las plantas construidas hasta la fecha.

2.3 Funcionamiento de la plantaEn este apartado se estudia el funcionamiento de una planta regasificadora, sin entrar en detalles ms concretos sobre los distintos equipos o procesos, ya que no se pretende desarrollar una manual sino una explicacin grfica y breve para que posteriormente se pueda entender mejor los instrumentos seleccionados. Para ello, se ha resumido en 7 etapas:

2.3.1

Etapa 1

Una vez el barco metanero se encuentra en el muelle de descarga, el gas natural que se encuentra en estado lquido (GNL) y a una temperatura -163 C en el interior de los depsitos del barco, se descarga a travs de los brazos ubicados en el muelle (ver Figura 3).

Figura 3: Llegada del buque metanero y descarga del gas

Proyecto fin de carrera

14

Instrumentacin y control en un tanque de gas natural licuado

2.3.2

Etapa 2

A travs de los conductos que unen los brazos con los tanques circula el GNL que se almacena en el interior de los mismos (ver Figura 4).

Figura 4: Almacenamiento en los tanques criognicos

2.3.3

Etapa 3

El aporte de calor al GNL (proceso de bombeo o radiacin solar) provoca que una fraccin de ste pase a fase vapor. Este gas de Boil-off (GBO4) (ver Figura 5) se utiliza para: Compensar el desplazamiento de la carga que se origina en el proceso de descarga del buque. Reinyectar en el Proceso gracias al Relicuador (tras pasar por unos comprensores). Cuando excede la capacidad de los dos anteriores el gas sobrante se quema en la antorcha.

4

Se denomina Gas Boil-off (GBO), al gas que se pierde del calentamiento del gas natural licuado.

Proyecto fin de carrera

15

Instrumentacin y control en un tanque de gas natural licuado

Figura 5: Gestin del exceso de gas generado

2.3.4

Etapa 4

Un sistema de bombeo ubicado en el interior del Tanque, denominado primario, permite la conduccin del GNL al Relicuador, que acta como acumulador de lquido para las bombas secundarias y permite la recuperacin del Boil Off, incorporndolo a la corriente de GNL (ver Figura 6).

Figura 6: Relicuador

Proyecto fin de carrera

16

Instrumentacin y control en un tanque de gas natural licuado

2.3.5

Etapa 5

El GNL procedente del Relicuador es bombeado a alta presin por un sistema de bombeo denominado secundario (ver Figura 7), de diseo anlogo al primario (Etapa 2).

Figura 7: Bombeo de alta presin

2.3.6

Etapa 6

El paso de lquido a gas se realiza a travs de vaporizadores de agua de mar. El

GNL se transforma en vapor utilizando agua de mar siendo calentado a una temperaturamayor de 0 C. Existe un vaporizador, denominado de combustin sumergida, utilizado en periodos de mantenimiento de los anteriores o en demandas punta donde el GNL es calentado y vaporizado por efecto de un quemador sumergido en agua, que utiliza como combustible gas natural (ver Figura 8).

Proyecto fin de carrera

17

Instrumentacin y control en un tanque de gas natural licuado

Figura 8: Vaporizacin

2.3.7

Etapa 7

El gas natural procedente de los vaporizadores se dirige a travs de un colector comn a unos sistemas de regulacin, medida y odorizacin desde los cuales el gas se inyecta, por medio de un gasoducto, en la Red General Bsica (ver Figura 9).

Figura 9: Medida y odorizacin

Proyecto fin de carrera

18

Instrumentacin y control en un tanque de gas natural licuado

Captulo 3: Instrumentacin.3.1 Introduccin a la instrumentacin

3.1.1. Estudio y eleccin de la instrumentacinLa metodologa seguida en este proyecto para la eleccin de los elementos de campo, ya sean vlvulas, sensores, indicadoresetc, es la siguiente: Inicialmente se parte de una especificacin de ingeniera (denominada Kellogg) que se ha aplicado en otros proyectos de regasificadoras, siguiendo unas normas recomendadas tanto de seguridad como de clculos. Con esta especificacin, se realiza un estudio de cada sensor segn en qu parte del tanque o lnea este conectado y segn unos datos de proceso. En estos ltimos, (ver ANEXO 5.2: TABLA RESUMEN DATOS DE PROCESO) se indica la temperatura, la presin, el estado (lquido o gas), densidad, viscosidadetc., datos que se utilizan para el clculo de los sensores de temperatura que deben cumplir unas especificaciones de resistencia, rangos, precisiones. Con este estudio para cada sensor y para cada caso concreto, se acaba generando una hoja de datos (ver ANEXO5.3: HOJAS DE DATOS) mediante la aplicacin informtica Intools. Esta hoja de datos es la que se utiliza para pedir oferta a los distintos suministradores y adems servir ms tarde para labores de mantenimiento (limpieza, recambio, etc.). Cabe destacar que estas requisiciones tcnicas de temperaturas con las hojas de datos son ms o menos flexibles, es decir, en este campo estn prcticamente tabulados en el mercado todos estos sensores para distintas aplicaciones. Por ello, el suministrador nos presenta una oferta ajustndose a nuestros clculos y especificaciones

Proyecto fin de carrera

19

Instrumentacin y control en un tanque de gas natural licuado

Seguidamente se hace una pequea introduccin al mundo de la instrumentacin, y aunque hay una amplsima gama de instrumentos existentes en el mercado, se podra clasificar, atendiendo a su funcin, de forma esquemtica de la siguiente manera: Instrumentos de medida, su funcin consiste en dar una seal (visual, neumtica, electrnica, o de otro tipo) proporcional a la variable medida. Este grupo engloba los indicadores y registradores locales, los transmisores y los termostatos y presostatos (ver Cuadro 1). Instrumentos de regulacin o control, son los encargados de mantener la variable controlada en un valor deseado o bien dentro de ciertos lmites. El ms caracterstico, de los instrumentos de este grupo, es el controlador (ver Cuadro 2). Instrumentos actuadores, son los que, en funcin de las seales recibidas de los instrumentos del grupo anterior, actan, directa o indirectamente, sobre la variable controlada. Son, por ejemplo, las vlvulas de control, las vlvulas de solenoide, los actuadores mecnicos, etc. Existe adems toda una serie de instrumentos auxiliares de muy difcil clasificacin, como convertidores, posicionadores, etc.Variable medida Las ms habituales son: presin, nivel, caudal temperatura, nivel y composicin Funcin Ejemplo Manmetros Termmetros Niveles de vidrio

Indicacin local de la variable medida

Transmisin de una seal electrnica o Transmisores neumticos Transmisores electrnicos neumtica proporcional a la variable medida Cierra o abre un contacto elctrico o una Termostatos Presostatos pequea vlvula neumtica al alcanzar la variable medida un valor predeterminadoCuadro 1: Instrumentos de medida

Proyecto fin de carrera

20

Instrumentacin y control en un tanque de gas natural licuado

Rango: Error: Precisin:

Lmites (inferior y superior) de medida de un instrumento. Diferencia algebraica entre el valor indicado y el verdadero. Capacidad de un instrumento de medida de medir sin error, en otras palabras, de decir la verdad. Se expresa en porcentaje del rango de medida. Capacidad de un instrumento para indicar la misma medida para un mismo valor medido en las mismas condiciones, en otras palabras, se puede decir que es la capacidad de contar la misma historia (la cual no tiene necesariamente por qu ser verdadera). Indica el grado de variacin de la precisin de las medidas segn en qu parte del rango se est haciendo la medida, se expresa en porcentaje de desviacin de una lnea recta.

Repetibilidad:

Linealidad:

Cuadro 2: Caractersticas de los instrumentos de medida

3.1.2. Representacin de los instrumentos: ISACon el objeto de poder representar los instrumentos de medida y control en los esquemas de los procesos y diagramas (P&ID), debe emplearse una simbologa que pueda proporcionar una informacin prctica sobre el tipo y funcin de cada uno de ellos, as como una referencia que puede ser requerida para otras aplicaciones. La simbologa ms usada hoy en da y acepada casi en todo el mundo, con ligeras variantes, es la que sigue el criterio dado por ISA5 (Ver ANEXO 5.4: RESUMEN DE CDIGOS Y ESTNDARES). Cada instrumento se identifica mediante un sistema de letras que lo clasifica en cuanto a la funcin, aadindole un nmero que establece la identidad del lazo. En general, este nmero resulta comn con el resto de los instrumentos del lazo.

5

Instrument Society of America

Proyecto fin de carrera

21

Instrumentacin y control en un tanque de gas natural licuado

Una identificacin tpica para un regulador-registrador de presin es la siguiente:

PPrimera letra

RC -

3

Letras Nmero sucesivas del lazo Identificacin del lazo

Identificacin funcional

Esta identificacin tpica se puede complicar aadiendo, codificada, informacin tal como la planta o rea a la cual pertenece el lazo. En el Cuadro 3 se muestran los significados de las letras segn su posicin y algunos ejemplos de nomenclatura y simbologa en los Cuadro 4 y Cuadro 5 respectivamente.PRIMERA LETRA Parmetro medido Modificacin A Anlisis B Llama C Conductivid. Elctr. Diferencial D Densidad E Tensin (EMF) Relacin F Caudal G Medida dimensional H Manual I Intensidad elctrica J Potencia K Tiempo L Nivel M Humedad N Disponible O Disponible P Presin Totalizacin Q Cantidad R Radiactividad Seguridad S Velocidad T Temperatura U Multivariable V Viscosidad W Peso X Varios Y Disponible Z Posicin LETRAS SUCESIVAS Funcin pasiva Funcin de salida Alarma Disponible Disponible Control Elem. Primario medid. Vidrio Valor alto Indicador Lmpara Disponible Orificio Registro Multifuncin Vaina Varios Interruptor Transmisor Multifuncin Vlvula Multifuncin Disponible Valor bajo Disponible

Modificacin Disponible

Varios Varios Rel Elemento final de control

Cuadro 3: Nomenclatura ISA. Significado de las letras

Proyecto fin de carrera

22

Instrumentacin y control en un tanque de gas natural licuado

Transmisin de seal

Indicacin local

Registro local

de

Controlador indicador

PI (manmetro) LI NIVEL FI CAUDAL TI TEMPERATURA (termmetro) PRESIN

PR LR FR TR

PT LT FT TT

PS (presostato) LS FS TS (termostato)

PIC LIC FIC TIC

Cuadro 4: Ejemplos de nomenclatura ISA

LOCALPI 1

PANEL

Manmetro (indicador local de presin)

PS 2

PA 2

Presostatos (interruptor local) con alarma en panel (el crculo partido denota instalacin en panel)

PT 3

PI 3

Transmisor electrnico, de presin, con indicador en panel

PT 4

PR 4

Idem con registrador en panel

PT 5 PS 5

PT 5

Idem con registrador con alarma en panel

PA 5

PT 6PIC

Lazo de control compuesto de transmisor con indicador-controlador en panel y vlvula de control 6

Controlador registrador PRC LRC FRC TRC

Actuacin contacto elctrico

Proyecto fin de carrera

23

Instrumentacin y control en un tanque de gas natural licuado

PT 7PRC

Idem con registrador-controlador

7

LOCAL

PANELCuadro 5: Ejemplos de smbolos ISA

3.1.3. Codificacin proyectoEste apartado se destina a la explicacin del sistema de codificacin de equipos, materiales e instrumentos que se aplican en el desarrollo del proyecto. Se parte, para ello, de la simbologa y nomenclatura ISA que se coment con anterioridad. Los cdigos de designacin de etiqueta a emplear se dividen en los siguientes grupos: Instrumentos. Lneas de proceso y servicios auxiliares. Cables de instrumentacin y control.

3.1.3.1 Designacin de etiqueta para instrumentos Esquema de etiqueta para instrumentos:

(UNIDAD)-(CDIGO ISA)-(N DE P&ID)(N)(MUTIPLICIDAD)Mscara de etiqueta para instrumentos: 99-CCC-77

888B donde:

99 = UNIDAD, cdigo compuesto por dos dgitos numricos (ver Cuadro 66). CCC = CDIGO ISA, cdigo compuesto 2-3 caracteres alfabticos 77 = N DE P&ID, nmero de orden del P&ID donde se encuentra incluido elinstrumento;

Como se describi en la NOTA del apartado metodologa, solamente se tratarn en este proyecto los tanques de almacenamiento de GNL, UNIDAD 20, quedando por lo tanto las otras unidades como curiosidad.

6

Proyecto fin de carrera

24

Instrumentacin y control en un tanque de gas natural licuado

888 = N, nmero secuencial empezando por el 001. B = MULTIPLICIDAD, cdigo compuesto por un carcter alfabtico, con lossiguientes valores: A, B, C, etc = instrumentos mltiples con idntica medida de variable de proceso, con independencia de su funcin (control, medida, enclavamiento). Ejemplo:

20-TT-01 013,

transmisor de temperatura 13 de la temperatura del techo del

tanque, contenido en el P&ID 20.

3.1.3.2 Designacin de etiqueta para lneas de proceso Esquema de etiqueta para lneas:

(SERVICIO)-(UNIDAD)(N)-(TAMAO)(ESPECIFICACIN TUBERAS)Mscara de etiqueta para lneas de proceso y servicios auxiliares:

PP-99888-

Ndonde:

PP

= CODIGO DE SERVICIO DE LA LNEA cdigo compuesto por dos

dgitos, de acuerdo con el contenido del Cuadro 77.

99 = UNIDAD, cdigo compuesto por dos dgitos numricos (ver Cuadro 6). 888 = N, nmero secuencial empezando por el 001. N = Tamao de la lnea en pulgadas8. nota1 = Especificacin de Tuberas que aplica a la lnea. Ejemplo 1R1J

7

Como se ha descrito, solamente se tratarn en este proyecto los tanques de almacenamiento de GNL, por lo que solo servirn de referencia las LINEAS que se encuentren en esa zona. 8 Una (1) pulgada en Sistema Internacional (SI) equivale a 2,54 cm.

Proyecto fin de carrera

25

Instrumentacin y control en un tanque de gas natural licuado

Ejemplos:

NG-20001-24 1R0JL - 7, Lnea 001 de servicio de Aire de Instrumentosde la unidad 20 de 24, especificacin 1R0JL .

Cdigo Ud.

Descripcin del AREA & Unidad

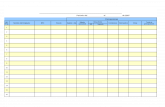

UNIDAD DE PROCESO 00 10 20 30 40 56 60 63 65 80 81 82 83 84 85 86 87 88 50 51 52 53 54 55 57 59 64 66 67 90 91Planta completa. Cdigo comn y general Descarga de GNL Almacenamiento de GNL y bombas primarias de GNL Recondensador y sistema de envo alta presin Sistema de manejo de boil-off gas Aire de planta y aire de instrumentos Sistema de agua de mar Proteccin contra incendios y otros sistemas de seguridad Antorcha y venteos Infraestructuras. Cdigo comn y general Edificio Administracin Edificio Mantenimiento Edificio Bomberos Edificio Sala Control planta proceso Edificio Sala Control muelle atraque FIR Planta Proceso FIR muelle atraque Edificio Portera Subestacin de Acometida 132 kV GIS Subestacin elctrica planta proceso Sistema de fuerza Sistema de puesta a tierra Subestacin elctrica muelle atraque Sistema de Fuel Gas Sistema de nitrgeno Agua de servicio Tratamiento de efluentes y aguas residuales Sistema de gasoil Sistema de acondicionamiento de aire / HVAC Sistema de alumbrado Sistema de comunicacionesCuadro 6: Unidades y servicios

Proyecto fin de carrera

26

Instrumentacin y control en un tanque de gas natural licuado

Cdigo A AV CA CF CH CL CO CS DA DM DR DW ES FG FO FW HE IA IG LG LN LO

SERVICIO Air Atmospheric Vent Catalyst Chemical Feed Chemicals Chlorine Carbon Dioxide Chemical Sewer Dry Air Demineralised Water Drain Drinking Water Exhaust Steam Fuel Gas Fuel Oil Fire Water Helium Instrument Air Inert Gas Liquefied Natural Gas Liquid Nitrogen Lube Oil

Cdigo NA NG NI O OW P PA PG RV RW SL SO SR SS ST SW SY V VT WO WW

SERVICIO Caustic Natural Gas Nitrogen Oil Oily Water Sewer General Process Plant Air Purge/Process Gas Safety Relief Device Discharge Raw Water Slurry Seal Oil Seawater Return Seawater Supply Storm Water Sewer Service Water Sanitary Sewer Vent Vessel Trims Wash Oil Waste Water

Cuadro 7: Sevicios

Proyecto fin de carrera

27

Instrumentacin y control en un tanque de gas natural licuado

3.2.

Instrumentos de medida de nivel3.2.1. Introduccin

Uno de los parmetros ms comunes e importantes en todo tipo de industria, es la medida y control de nivel de producto en los recipientes. Existen diversas formas para medir el nivel, esto se debe, principalmente, a que hay muchas variedades de productos, as como de recipientes, que pueden complicar algo que a primera vista parece muy simple. A continuacin se mencionarn algunos de los instrumentos para la medicin de nivel, aunque finalmente se explicar el utilizado en la planta y por lo tanto el que ms se ha desarrollado para este proyecto fin de carrera.

3.2.2. Los diferentes instrumentos de nivel3.2.2.1 Nivel ptico Se trata del mtodo ms simple y a la vez ms barato para medir nivel de lquidos en un recipiente (ver Figura 10). Consiste, simplemente, en un tubo transparente vertical conectado lateralmente al recipiente.

Figura 10: Principio de los niveles pticos y un Nivel de vidrio.

Proyecto fin de carrera

28

Instrumentacin y control en un tanque de gas natural licuado

3.2.2.2 Nivel por desplazador Este mtodo de medida de nivel, se basa en el principio de que un cuerpo sumergido en un fluido, experimenta una prdida de peso equivalente al peso del fluido que desplaza. As pues, mediante la medida del peso aparente de un cilindro sumergido en el fluido, se obtendr una medida de nivel. Cuando el nivel sube, el peso aparente del cilindro disminuye en proporcin lineal con el nivel (ver Figura 11).

Figura 11: Principio de los niveles de desplazador.

3.2.2.3 Medida de nivel por presin diferencial Este sistema de medida es muy popular debido, principalmente, a que se emplean materiales sencillos de instalar, relativamente baratos y que ocupan poco espacio. El instrumento de medida consiste en un medidor de presin diferencial estndar, igual a los empleados para la medida de caudal (ver apartado 3.3 de este mismo captulo). Estos pueden ser, bien uno de fuelles, o bien de equilibrio de fuerzas mediante diafragmas de pequeo desplazamiento. Este sistema de medida puede ser usado siempre y cuando el recipiente tenga las medidas adecuadas para satisfacer el rango mnimo del medidor. La conexin inferior, correspondiente al nivel mnimo, se conecta al lado de alta presin (A.P.) del cuerpo del medidor, y el lado de baja presin (B.P.) se conecta a laProyecto fin de carrera

29

Instrumentacin y control en un tanque de gas natural licuado

parte superior del recipiente si es un recipiente cerrado; si fuera un recipiente atmosfrico, la conexin (B.P.) de baja, se deja abierta a la atmsfera (Ver Figura 12).

Figura 12: Niveles de presin diferencial.

3.2.2.4 Medida de nivel por barboteo Este tipo de sistema de medida posiblemente sea el ms barato, incluye un manmetro medidor de presin, que es el que se encarga de medir el nivel. El mencionado manmetro indicador de nivel se puede colocar en cualquier sitio accesible, ya que su instalacin no viene limitada por el recipiente. Tambin, este sistema es bastante popular y particularmente ventajoso en aplicaciones con lquidos corrosivos o con materias en suspensin, ya que en este sistema el fluido no penetra en el medidor ni en la tubera de conexin. Bsicamente, consiste en un tubo sumergido en el recipiente hasta el nivel mnimo, segn se indica en la Figura 13, y mediante un regulador de presin se hace pasar por el tubo un pequeo caudal de aire o gas, hasta que burbujea por el extremo del mismo. La presin necesaria para hacer salir las burbujas, es exactamente igual a la columna del lquido.

Proyecto fin de carrera

30

Instrumentacin y control en un tanque de gas natural licuado

Figura 13: Nivel de barboteo.

3.2.3. Medida de nivel por flotadorUna forma muy usual cuando se pretende medir grandes variaciones de nivel, o bien detectar un nivel de lquido en un determinado punto, es el de usar un flotador de baja densidad, el cual sube o baja segn el nivel de lquido. Este sistema se emplea en los interruptores de nivel para dar alarmas de alto o bajo nivel, as como para medir el nivel en este gran tanque de almacenamiento de GNL que tiene una altura considerable (unos 47 metros). La principal limitacin al emplearlo, es la presin en el tanque puede llegar a aplastar el flotador. En el tanque de almacenamiento, el flotador se mantiene en posicin mediante unas guas sujetas al fondo y al techo del tanque, y est suspendido en una cinta. Esta cinta, a su vez, est enrollada en un tambor que, mediante un motor, recoge o alarga la cinta segn sube o baja el flotador; a su vez, mediante unos engranajes de desmultiplicacin, 31

Proyecto fin de carrera

Instrumentacin y control en un tanque de gas natural licuado

se acopla al eje del tambor un indicador que da la medida del nivel en funcin de la vlvula del tambor. Se exige por tanto, que los medidores de nivel de esta planta sean

Servooperados, electrnicos y con el elemento sensor de nivel tipo Palpador Servooperado, que se mantiene permanentemente sobre la superficie del lquido. Sedebe llevar un sistema electrnico que sea capaz de absorber los movimientos debidos a la agitacin en la superficie, limitndolo nicamente a los cambios permanentes del nivel del producto. La cabeza del instrumento donde se aloja el motor y el mecanismo de accionamiento y transmisin que se ha comentado, se instala sobre el techo del tanque. En dicha cabeza se tiene dos compartimentos totalmente separados, uno del que pende el palpador que est en contacto con la atmsfera del tanque y otro donde se aloja la electrnica. La transmisin entre ambos es magntica, de tal forma que los gases no puedan entrar donde se aloja la electrnica. La cabeza se monta aislada del recipiente por una vlvula de bola de 6 (ver DOCUMENTO N2: PLANOS, plano PFC-04 y PFC-05), con la que se permite el paso del sensor y que se puede fijar. Sobre la vlvula se coloca una cmara de calibracin para el registro del palpador, con purga. Se destaca que para proteger el disco palpador del oleaje que pueda producirse en el tanque, se instalarn tubos tranquilizadores que llevan unos orificios en toda su longitud.

3.2.4. Medidor de Nivel, Densidad y Temperatura (LTD)El sistema LTD estar diseado para medir perfiles de Nivel, Densidad y Temperatura en todo su rango de la columna de producto almacenados en los tanques de gas natural licuado. El medidor LTD se mueve a lo largo de toda la columna de lquido transmitiendo todos los datos a la sala de control como son: Nivel Posicin del sensor

Proyecto fin de carrera

32

Instrumentacin y control en un tanque de gas natural licuado

Densidad Temperatura En el sistema se debe tener la posibilidad desde sala de control o desde campo en manual de hacer sumergir la sonda de medida con el fin de hacer un muestreo instantneo automtico del estado de las temperaturas y densidades del tanque, y poder ser registrado peridicamente. Para una mejor referencia de los instrumentos de nivel que se utilizan en la planta, se aconseja ver los siguientes anexos: ANEXO 5.1: TABLA RESUMEN CON TODOS LOS INSTRUMENTOS (Nivel). ANEXO 5.2: TABLA RESUMEN DATOS DE PROCESO. DOCUMENTO N2: PLANOS

Proyecto fin de carrera

33

Instrumentacin y control en un tanque de gas natural licuado

3.3.

Instrumentos de medida de caudalIntroduccin

3.3.1

Se define un elemento medidor de caudal como un dispositivo que sirve para determinar la cantidad de fluido que circula por una conduccin en la unidad de tiempo. Este valor se puede expresar en unidades de volumen o de masa, por ejemplo: m3/min o

kg/seg.La medicin puede obedecer a diferentes fines: informacin, control automatizado de la planta, seguridad etc... Adems, las medidas de caudal proporcionan una gua para detectar fugas, por fallos en las lneas o tuberas, o en otros equipos mecnicos. A estos efectos se ha estudiado para este proyecto una gran variedad de dispositivos cuyo funcionamiento obedece a distintos principios; cada uno de ellos tiene una serie de ventajas y limitaciones que lo hacen ms o menos recomendable para la utilizacin en la regasificadora, en funcin del objetivo que se persiga. La medida de caudal es una tarea compleja no ya slo por la gran cantidad de medidores de caudal que existen en el mercado, sino tambin por los muchos factores que influyen en cada aplicacin particular. La principal dificultad es decidir cmo, dnde y cundo deben ser utilizados cada uno de los medidores existentes. Se ha de destacar que dentro de lo que este Proyecto fin de Carrera abarca, el estudio del tanque de GNL y sus instrumentos de alrededor, solo se dispone de tres tipos de medidores de caudal distintos, por lo que solo se explicarn los utilizados.

3.3.2

Eleccin medidor de caudal

Para definir correctamente el medidor de caudal para un servicio determinado se ha de disponer de un conocimiento completo de las caractersticas del fluido donde se va a medir. Las caractersticas mnimas son: Tipo de fluido y fase en que se encuentra, en condiciones de operacin.Proyecto fin de carrera

34

Instrumentacin y control en un tanque de gas natural licuado

Presin, temperatura y caudales (mnimo, normal y mximo). Densidad del fluido en condiciones de operacin. Prdida de carga mxima admisible. Conductividad elctrica del fluido. Si el fluido es limpio o lleva partculas en suspensin. Si el rea donde va a ir el transmisor de caudal est clasificada o es un rea segura. Todas estas caractersticas vienen definidas en el ANEXO 5.2: TABLA RESUMEN DATOS DE PROCESO. (Caudal). Por ltimo, es muy importante que se tengan en cuenta las recomendaciones de los Fabricantes referente a la instalacin y el rgimen de flujo en la lnea del Proceso, ya que una instalacin incorrecta puede hacer que se obtengan datos totalmente errneos, aunque el medidor est bien seleccionado.

3.3.3

Medicin por diferencia de presiones

El concepto bsico de los medidores de presin diferencial se conoce desde hace varios siglos. Los primeros sistemas diseados segn estos conceptos bsicos fueron el tubo Pitot (en el ao 1732), y el tubo Venturi (en el ao 1797). La tobera medidora de caudal se empez a utilizar a finales del ao 1800 y la placa de orificio se empez a comercializar a principios del ao 1900. Realmente es el mtodo ms ampliamente utilizado para la medida de caudales en la industria. El sistema de medida de presin diferencial consta fundamentalmente de dos elementos: El elemento primario, que produce una prdida de carga relacionada con la velocidad, segn la geometra del productor de presin diferencial, y la localizacin de las tomas de presin.

Proyecto fin de carrera

35

Instrumentacin y control en un tanque de gas natural licuado

El elemento secundario, consta de una unidad de medida de la presin diferencial y de un conjunto de tuberas que conecta la unidad de medida con el proceso. En la actualidad, existe una gran variedad de elementos que utilizan el principio de que todo fluido que atraviesa una restriccin, instalada en un conducto, incrementa su energa cintica a expensas se su energa de presin, basada en la frmula de Bernoulli. Teniendo en cuenta la presin diferencial H, causada por el aumento de velocidad, y la ley de la continuidad que establece que:

Q = svs : seccin de paso del fluido. v : velocidad media del fluido. Q : caudal que circula por un conducto. Se llega a la relacin:

Q = K.

H

: densidad del fluido en condiciones de operacin.

Siendo K una constante que engloba el coeficiente de descarga y factores de correccin por variaciones del nmero de Reynolds, expansin, etc... Los elementos ms utilizados son: las Placas de Orificio, Toberas, Tubo Venturi, Tubos de muy baja prdida de carga, LO-LOW Tube (DALL TUBE) CONE... Limitaciones en la aplicacin de los sistemas de medida por presin diferencial: El rango de medida del caudal est limitado por la raz cuadrada de la relacin entre H y el valor de caudal.

Proyecto fin de carrera

36

Instrumentacin y control en un tanque de gas natural licuado

-

La densidad debe ser conocida, medida, o calculada por medio de expresiones matemticas.

La rangeabilidad9 de los sistemas de presin diferencial estn limitados a un rango de 4:1 o a lo sumo 5:1. Una variacin de 5:1 del caudal significa una variacin de 25:1 de la presin diferencial medida; esta medida es transmitida por un instrumento cuya exactitud est especificada como un porcentaje del rango mximo. La exactitud que resulta particularmente en valores de caudales reducidos puede verse afectada, lo que debe comprobarse con cuidado. La importancia de los cambios de densidad en muchas aplicaciones con lquidos no es importante, pero con fluidos gaseosos puede introducir errores importantes.

La mayor ventaja de los medidores de presin diferencial es que pueden aplicarse a un amplio campo de medida de lquidos y gases, y en un extenso rango de presiones y temperaturas.A continuacin se describen brevemente cada uno de los diferentes tipos de generadores de presin diferencial. Para una mejor referencia, se aconseja seguir los siguientes documentos: ANEXO 5.2: TABLA RESUMEN DATOS DE PROCESO. (Caudal) ANEXO 5.1: TABLA RESUMEN CON TODOS LOS INSTRUMENTOS. (Caudal) DOCUMENTO N2: PLANOS

Se define la rangeabilidad de un instrumento medidor a la relacin existente entre el mnimo y el mximo coeficiente de medida.

9

Proyecto fin de carrera

37

Instrumentacin y control en un tanque de gas natural licuado

3.3.3.1 Placa de Orificio La placa de orificio consiste en una lmina plana que tiene practicado un orificio. Es, entre los dispositivos para medicin de caudal por el mtodo de la diferencia de presiones, el ms sencillo y barato de todos, siendo su coste independiente del dimetro de la tubera en que va montado y del rango de la medida. Un inconveniente que tiene, es la necesidad de disponer de tramos rectos, libres de cualquier obstruccin que pudiera introducir turbulencias en la corriente, tanto aguas arriba como debajo de la placa (ver Figura 14). En el caso de dimetros grandes de tubera, dichas exigencias son difciles de conseguir por resultar tramos excesivamente largos. En estos casos, la instalacin de enderezadores de vena, aguas arriba de la placa, permite tener unos tramos ms cortos. En funcin de las caractersticas que presente el fluido a medir, existen cuatro tipos de placa.

Figura 14: Placa de orificio y vista de perfil de la misma instalada en una tubera.

Para la medicin de lquidos o gases limpios y no corrosivos, se utiliza la

placa de orificio concntrico con el de la tubera y canto vivo. Si el gas arrastraProyecto fin de carrera

38

Instrumentacin y control en un tanque de gas natural licuado

ligeras cantidades de condensado o el lquido est prximo a las condiciones de evaporacin, se pueden practicar, adems (si la placa va a ser instalada en un tramo horizontal), orificios de drenaje o venteo debajo o encima del orificio principal. Si aquellas cantidades son considerables, se utiliza la placa de orificio

excntrico. Es similar a la anterior, pero con el orificio desplazado a lo largo deldimetro, de forma que casi quede tangente con la pared interna de la tubera. Cuando el fluido arrastra sedimentos, se puede usar la placa de orificio

segmentado; el radio de este orificio es el 98 por 100 del radio interno de latubera y la cuerda del crculo tambin tiene el canto vivo en su cara de entrada. La placa de orificio o diafragma, es una placa normalmente de acero inoxidable (AISI, ver ANEXO 5.4: RESUMEN DE CDIGOS Y ESTNDARES) de un espesor determinado y cuyos valores mximos pueden verse en el standard internacional ISO-5167-1 (Medida del Caudal de Fluidos por medio de elementos de presin diferencial). El hecho de que el canto de entrada en los orificios de las placas sea vivo, es de la mxima importancia para la exactitud de la medida. Un desgaste incipiente de este canto puede introducir errores de hasta un 20% del fondo de escala. La placa de orificio de canto vivo introduce grandes errores con caudales

bajos y viscosidades altas. Para estas aplicaciones se puede utilizar la placa deorificio con canto en cuarto de crculo. El radio de curvatura del borde de entrada es funcin del dimetro del orificio.

Placas de orificio (ver Figura 15):Concntricas. - Perfil cuadrado. Ventajas: Elemento robusto y de fabricacin sencilla. No requiere calibracin para los diseos standard. Fcilmente desmontable de la lnea. Utilizado con tomas en bridas, en tubera (D D/2 (Radios), 2 D / 8 D (Tubera)), CORNER taps.Proyecto fin de carrera

39

Instrumentacin y control en un tanque de gas natural licuado

Puede utilizarse para medidas de fluidos en ambas direcciones (tomas en bridas). Precio bajo (slo la placa). Pueden fabricarse para montaje en tuberas entre 2 y 40 . Se utiliza para medir lquidos, gases y vapor. Desventajas: Rangeabilidad 4:1. No se puede utilizar en fluidos con slidos en suspensin. Se requieren taladros de venteo o drenaje. Su instalacin en tuberas horizontales no permite su drenaje. Prdida de carga permanente del orden del 35 al 95% del diferencial. Este valor depende del del orificio. El error de medida vara con el deterioro del perfil de la placa. Sensible a torbellinos y/o distorsin del perfil de velocidad, lo que significa tener en cuenta el diseo de tuberas donde vayan instalados. - Perfil cuarto de crculo. Ventajas: Coeficientes de descarga constante para valores de nmero de Reynolds comprendidos entre 300 y 3000. Adecuado para bajos valores de caudal y alta viscosidad. El mx. recomendado es 0,6. Desventajas: No adecuado para fluidos con slidos en suspensin. No puede ser utilizado para la medida de caudal en ambos sentidos. La instalacin en tuberas horizontales no permite su drenaje. Prdida de carga permanente del orden del 35 al 95% del diferencial dependiendo del del orificio. Requiere acondicionamiento de las tuberas aguas arriba de la instalacin de la placa. Tamao mnimo para su instalacin 1 . Excntricas. - Perfil cuadrado.

Proyecto fin de carrera

40

Instrumentacin y control en un tanque de gas natural licuado

Ventajas: Fcil fabricacin. Fcilmente desmontables de la lnea. Puede utilizarse en flujos en ambos sentidos con tomas de proceso en bridas. El montaje en tuberas horizontales permite su drenaje. Desventajas: Acumulacin de slidos en la superficie, aguas arriba. Las conexiones deben situarse alejadas de la zona de paso. Prdida de carga del orden del 35 al 95% del diferencial, dependiendo del del orificio. Sensible a torbellinos y/o distorsin del perfil de velocidades, lo que requiere tener en cuenta el diseo de tuberas donde vaya a ir instalado. Finalmente, otro punto a considerar cuando se utilicen las placas de orificio, es la localizacin de las tomas de presin para medir la presin diferencial generada a travs de ella. La localizacin de las tomas de presin pueden ser: Tomas en Bridas (Flange Taps) Tomas en zona de la vena contracta a D / D (Radius Taps) Tomas en ngulo (Corner Taps) Tomas en cmaras anulares. Tomas en tubera...2 - 8 D

Proyecto fin de carrera

41

Instrumentacin y control en un tanque de gas natural licuado

Figura 15: Tipos de Placas de Orificio.

3.3.3.2 Tubo Venturi Una de las desventajas que presenta la placa de orificio es que produce una gran prdida irrecuperable de presin. Otra desventaja es su poca precisin cuando se trata de medir fluidos con slidos en suspensin y el inconveniente que supone colocar barreras al paso de estos fluidos. Tales inconvenientes se soslayan en el tubo Ventura (ver Figura 16). El tubo Venturi es, en esencia, un tubo con una garganta que presenta una forma tronco-cnica aguas arriba y abajo de la misma. El ngulo de entrada suele ser de 21; ngulos mayores produciran cavitacin en los lquidos al atravesar la garganta, y menores supondran un tubo demasiado largo. El ngulo de salida est entre los 7-9 con el fin de recuperar el mximo de presin. La longitud de la garganta es la mitad de su dimetro.

Proyecto fin de carrera

42

Instrumentacin y control en un tanque de gas natural licuado

Figura 16:Tubo Venturi.

Grandes inconvenientes del tubo Venturi son su construccin delicada, que se traduce en un elevado precio, y la necesidad de disponer de largos tramos rectos, aguas arriba y abajo, que hace difcil determinar su situacin (ver Figura 17).

Figura 17: Fotos reales de distintos tamaos de Venturi.

Proyecto fin de carrera

43

Instrumentacin y control en un tanque de gas natural licuado

3.3.4

Medicin por velocidad

Los dispositivos que utilizan este principio miden la velocidad del fluido, y de esta medida se obtiene indirectamente el caudal. Los tipos ms representativos son: el medidor de turbina, el anemmetro y el medidor de hilo caliente, pero en este proyecto solo se explicar el estudiado para esta planta, el Medidor de turbina.

Medidor de turbina (Figura 18)Cualquier pieza en forma de hlice o molinete, rotor, situada en la corriente del fluido, girar por la accin de esta sobre sus paletas, siempre que la energa disponible en el fluido sea capaz de vencer la masa o inercia del rotor y las prdidas por rozamientos. La velocidad de giro del rotor es proporcional a la velocidad del fluido y, por ende, al caudal. sta velocidad de giro se puede determinar por medios mecnicos o electromagnticos. En este ltimo caso, un sensor genera un impulso elctrico cada vez que una paleta del rotor pasa por l; cada uno de estos impulsos representa un volumen determinado de fluido. Una unidad electrnica auxiliar recibe el tren de impulsos, procesa la informacin recibida y determina el caudal que est circulando en ese instante.

Proyecto fin de carrera

44

Instrumentacin y control en un tanque de gas natural licuado

Caudalmetros en lnea.

Caudalmetros de insercin.(para tuberas de gran tamao)

Figura 18: Medidor de turbina.

Aunque como se ha explicado este principio de medida es sencillo, la fabricacin y control de calidad de los medidores y las unidades auxiliares son complicados; ello repercute desfavorablemente en su precio. Sin embargo, su gran exactitud y repetitividad, unido a su pequeo tamao y facilidad de instalacin, los hacen muy recomendable para la entrada de nitrgeno al tanque (ver DOCUMENTO N2: PLANOS, nmero de plano PFC-03) Tiene las limitaciones inherentes a todo dispositivo que necesita del movimiento, esto es, desgaste de los cojinetes del rotor, peligro de sobrevelocidad y la necesidad de que el fluido est limpio y exento de partculas que pudieran daar las paletas del rotor.

Proyecto fin de carrera

45

Instrumentacin y control en un tanque de gas natural licuado

3.4.

Instrumentos de medida de temperaturaIntroduccin

3.4.1

Dentro de las medidas de la planta regasificadora, la de temperatura es lgicamente una de las ms importantes que se efectan, ya que el aumento de temperatura del GNL transforma el lquido en gas. Para medir la temperatura en ste proceso, se utilizan generalmente sondas que generan salida elctrica, que puede dirigirse al transmisor o directamente al sistema de adquisicin de datos, datalogger o sistema de control. En la mayora de aplicaciones, el sensor propiamente dicho va colocado en una funda hermtica, que es la que incorpora los elementos necesarios para ensamblar el sensor con el sistema de medicin. Con todo, si el sensor es lo suficientemente robusto es ms prctico utilizarlo sin proteccin, para obtener respuestas ms rpidas o cuando se necesita un sensor de menos tamao y menor coste. El tipo de funda de proteccin o vaina depender de las condiciones que tenga que soportar, de su tolerancia qumica al medio, sus efectos contaminantes en el sensor y de la temperatura del medio (se recuerda que el GNL se encuentra a una temperatura de 160 C).

3.4.2

Instrumentos de medicin de temperatura

A continuacin y de manera introductoria, se describirn de manera breve los instrumentos de temperatura comnmente empleados y ms adelante se explicar, con ms detalle y en el siguiente apartado, los dos ms tpicamente utilizadas y finalmente la eleccin final del elemento para sta planta. Los instrumentos de temperatura ms utilizados en plantas y procesos son los siguientes: a) termmetro de vidrio,Proyecto fin de carrera

46

Instrumentacin y control en un tanque de gas natural licuado