Adición de nanoplaquetas de grafeno a materiales ...La metodología adoptada durante el desarrollo...

Transcript of Adición de nanoplaquetas de grafeno a materiales ...La metodología adoptada durante el desarrollo...

ESCUELA TÉCNICA SUPERIOR DE INGENIERÍA (ICAI)

GRADO EN INGENIERÍA ELECTROMECÁNICA

Especialidad Mecánica

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades

mecánicas

Autor: Álvaro Fernández Villalba Director: María Yolanda Ballesteros Iglesias

Madrid Junio 2016

ESCUELA TÉCNICA SUPERIOR DE INGENIERÍA (ICAI)

GRADO EN INGENIERÍA ELECTROMECÁNICA

Especialidad Mecánica

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades

mecánicas

Autor: Álvaro Fernández Villalba Director: María Yolanda Ballesteros Iglesias

Madrid Junio 2016

ADICIÓN DE NANOPLAQUETAS DE GRAFENO A MATERIALES COMPUESTOS EPOXI-FIBRA DE VIDRIO PARA MEJORAR LAS PROPIEDADES MECÁNICAS

Autor: Fernández Villalba, Álvaro

Directora: Ballesteros Iglesias, María Yolanda

Entidad Colaboradora: ICAI - Universidad Pontificia Comillas

Resumen del proyecto

1. Introducción

El principal propósito de este proyecto es la mejora de las propiedades mecánicas de

materiales basados en resina epoxi al reforzarlas con nanopartículas de grafeno, las cuales

han sido funcionalizadas de tres formas distintas. Las funcionalizaciones se denominan

OX, AC1 y AC2, diferenciándose unas de otras en la presencia o no de un polímero

añadido y en el tamaño de las nanoplaquetas. El material base empleado ha sido la resina

epoxi comercial Resoltech® 1050 con el endurecedor 1058S para las probetas en masa

que sirvieron para caracterizar la resina como adhesivo y la resina Resoltech® 1050 con

el endurecedor 1058S más fibra de vidrio (con una orientación de las fibras de 45º) para

las probetas de material compuesto laminar.

Cada tipo de probeta utilizada (masa y laminar) tiene un proceso diferente de

fabricación. Los ensayos que se han relazado para determinar el comportamiento de estos

materiales han sido:

Ensayo de tracción para probetas en masa y laminares

Ensayo de flexión para probetas en masa y laminares

Ensayo de fatiga a tracción de probetas en masa

Ensayo de fatiga a flexión de probetas laminares

Ensayo de fractura interlaminar

Ensayo de fractura de probetas en masa

Ensayo de impacto de probetas laminares

2. Metodología

La metodología adoptada durante el desarrollo de este proyecto se divide en dos

etapas muy diferenciadas, la fase en las que se fabrican las muestras, y la fase posterior

en la que se ensayan. En la fabricación, se fabricaron probetas con distintas geometrías

para cumplir con las diferentes normas según el tipo de ensayo.

Para el ensayo de tracción y de fatiga a tracción de las probetas en masa, se utilizaron

probetas con forma de hueso de perro acorde con la norma UNE-EN ISO 6892. Para el

ensayo de flexión de las probetas en masa, se utilizó una forma prismática rectangular, de

acuerdo con la norma UNE-EN ISO 178. Para el ensayo a flexión y fatiga a flexión de las

probetas laminares se utilizó una sección rectangular de 25 mm de ancho y 2 mm de

espesor . Para el ensayo a fractura de las probetas en masa, se utilizaron probetas

cilíndricas según la norma ASTM E1304. Para el ensayo de impacto con el péndulo

Charpy, el material laminado tenía forma de prisma rectangular de acuerdo con la norma

UNE-EN ISO 179-1. Finalmente, para el ensayo de fractura interlaminar se utilizó la

norma AITM 1-0005.

El proceso de fabricación de las probetas en masa consta de las siguientes fases:

1. Medición de la cantidad de cada componente (resina epoxi, concentrado de

nanoplaquetas y endurecedor) según el volumen total de la muestra a preparar,

resultando las nanoplaquetas un total de 0,2% en masa respecto a la masa total.

2. Dispersión de las nanoplaquetas concentradas inicialmente al 2,7 % en el

componente A de la resina epoxi hasta conseguir una mezcla homogénea y

posterior extracción del aire retenido por vacío.

3. Mezcla del componente B de la resina epoxi (endurecedor).

4. Llenado de los moldes.

5. Tratamiento térmico en estufa a 60ºC durante 16 horas.

6. Mecanización y lijado manual para adaptar a la norma según ensayo.

El proceso de fabricación de las probetas laminares consta de las siguientes fases:

1. Medición de la cantidad de cada componente (resina epoxi, concentrado de

nanoplaquetas y endurecedor) según el peso de la fibra de vidrio. La relación en

masa resina-fibra es de (1:1). La concentración total de nanoplaquetas es del 0,2 %

respecto a la masa total de resina empleada.

2. Dispersión de las nanoplaquetas concentradas en la resina epoxi hasta conseguir

una mezcla homogénea y posterior extracción del aire retenido por vacío.

3. Mezcla del componente B de la resina epoxi (endurecedor).

4. Fabricación de láminas de material compuesto alternando capas de fibra de vidrio

(6 capas en total) con capas de resina que funciona como adhesivo y matriz del

material compuesto.

5. Tratamiento térmico en estufa a 60ºC durante 16 horas.

6. Corte en probetas rectangulares de 25 mm de ancho.

3. Resultados

Para todos los ensayos de las probetas en masa se ha utilizado un tamaño de lote de 5

probetas por cada tipo de material como mínimo, excepto para el ensayo de fatiga, que se

han utilizado 15. Para los ensayos de las probetas laminares se han utilizado 5 para

flexión, 5 para tracción, 6 para fractura interlaminar y 6 para fatiga. En todos los casos se

ha utilizado la resina epoxi pura como control, comparando el resto de materiales con

ella. En la siguientes tablas, se muestran el porcentaje de variación, de cada propiedad

estudiada, respecto a la resina epoxi pura, sin ningún tipo de añadido. Los resultados

aparecen desglosados según el tipo de funcionalización a la que se han sometido las

nanoplaquetas. En la tabla 1, se muestran los resultados relativos a las probetas en masa

y en la tabla 2 los de las probetas laminares.

Probetas en masa Epoxi Epoxi +OX Epoxi+AC1 Epoxi+AC2

Módulo de elasticidad (E) en GPa 3,090 +4,80 % +2,00 % +13,00 %

Límite elástico (Rp 0,2% ) en MPa 58,21 +3,60 % +4,70% +12,15 %

Resistencia a la tracción (Rm) en MPa 60,57 +5,40% +9,26 % + 20,20 %

Resistencia a la flexión (Rf) en MPa 98,92 +5,33 % -8,91 % +4,79 %

Módulo de elasticidad (Ef) en GPa 3,650 -11,85 % -5,92 % -10,6 %

Tenacidad a la fractura (KI) en MPa ∗ √m 1,48 -18,24 % -5,40 % +12,16 %

Número ciclos medio de fatiga a tracción 3690 + 180 % -40,21 % +100 %

Tabla 1 : Variación de las propiedades mecánicos de la resina epoxi al añadirle nanoplaquetas de grafeno funcionalizadas (OX, AC1 Y AC2)

Tabla 2: Variación de las propiedades mecánicas de los laminados GRP al añadirle nanoplaquetas de grafeno funcionalizadas (OX, AC1 Y AC2)

En las gráficas 1 y 2 se muestran los resultados de los ensayos de fatiga a tracción de

las probetas en masa. En la gráfica 1 se aprecia como las nanoplaquetas AC2 tienen un

50% de probabilidad de aguantar 5.000 ciclos de fatiga, mientras que para la misma

probabilidad de supervivencia, el epoxi solo y las nanoplaquetas OX aguantan 4.000

ciclos. El AC1 muestra un comportamiento menos idóneo, 2.500 ciclos.

Si tomamos como referencia el 10 % de probabilidad de supervivencia, las

nanoplaquetas AC1 aguantan 4.500 ciclos, las OX 22.000 y el resto ( epoxi y AC2)

rompen siempre.

Probetas laminares Epoxi Epoxi +OX Epoxi+AC1 Epoxi+AC2

Módulo de elasticidad (E) en GPa 2,3500 -3,03 % - -

Límite elástico (Rp 0,2% ) en MPa 284,95 -3,85 % - -

Resistencia a la tracción (Rm) en MPa 288,26 -2,98 % - --

Resistencia a la flexión (Rf) en MPa 365,94 +4,77 % -1,00 % +5,32 %

Fractura interlaminar de probetas laminares (GIc) en KJ/m2

1,88 -24,74 % - -

Número medido de ciclos 108.291 -90 % +188 % + 3,7 %

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

0 5000 10000 15000 20000 25000 30000 35000 40000 45000Probabilidad

de supervivencia (%

)

Número de ciclos hasta el fallo

Epoxi

Epoxi+OX

Epoxi+AC1

Epoxi+AC2

Gráfica 1 : Probabilidad de supervivencia de las probetas en masa sometidas a fatiga a tracción

En la gráfica 2 se precia como todas las nanoplaquetas menos las AC1 mejoran

respecto a la resina pura en número medio de ciclos, siendo las nanoplaquetas OX las

únicas que pese a su desviación, se encuentran siempre por encima de la de la resina epoxi

pura. En las nanoplaquetas tipo AC2, el intervalo de la desviación se superpone con el de

la resina epoxi pura, por lo que a mejora no es tan clara.

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

0 100000 200000 300000 400000 500000 600000Probabilidad

de supervivencia (%

)

Número de ciclos hasta el fallo

Epoxi

Epoxi+OX

Epoxi+AC1

Epoxi+AC2

Gráfica 3 : Probabilidad de supervivencia de las probetas laminares sometidas a fatiga a flexión

0

2000

4000

6000

8000

10000

12000

14000

16000

18000

Epoxi puro Epoxi+ OX Epoxi+AC1 Epoxi+AC2

Núm

ero

de c

iclo

s m

edio

Gráfica 2: Número de ciclos de fatiga medio de la resina epoxi sin y con los tres tipos de nanocargas en fatiga a tracción

En la gráfica número 3, se muestran los resultados de los ensayos de fatiga a

flexión de todas las probetas laminares ensayadas en este proyecto. Las

funcionalizaciones AC1 y AC2 mejoran respecto al epoxi puro, si tomamos como

referencia un 50% de probabilidad de supervivencia, las AC1 aguantan 200.000 ciclos y

las AC2 100.000, mejorando ambas los 40.000 ciclos del lote de control (epoxi). En esta

misma gráfica (número 3), se comprueba que la funcionalización OX funciona peor en

todos los casos.

En la gráfica número 4, aparace el número medio de ciclos que ha aguantado cada

funcionalización de las nanoplaquetas que se añadieron a la resina epoxi del material

laminado. En el caso de las AC1, mejoran respecto al grupo de control (epoxi), además

el intervalo de desviación, es siempre superior al de la resina epoxi pura. En el caso de

las nanoplaquetas AC2, mejoran también, pero al superponerse los intervalos de

desviación, no es una mejora tan evidente.

0

50000

100000

150000

200000

250000

300000

350000

400000

450000

500000

Epoxi Epoxi+OX Epoxi+AC1 Epoxi+AC2

Núm

ero

de c

iclo

s

Gráfica 4: Número de ciclos de fatiga medio de la resina epoxi sin y con los tres tipos de nanocargas en fatiga a flexión

4. Conclusiones

A lo largo del proyecto se ha conseguido mejorar algunas propiedades mecánicas de

las probetas estudiadas al añadir nanoplaquetas con diferentes funcionalizaciones. En el

caso de las probetas en masa, las propiedades mecánicas de las nanoplaquetas mejoran

con la funcionalización AC2, excepto en el módulo a flexión, pero mirando desde un

punto de vistan global, este tipo de nanoplaquetas ofrece un mejor comportamiento

mecánico en general. Las funcionalizaciones OX y AC1 también son mejores en algunos

escenarios (aunque con pequeño porcentage de mejora), pero empeoran en otros, por lo

que se quedan en un estado neutro. No se puede afirmar que al añadir nanoplaquetas OX

o AC1 las propiedades en general mejoren.

Si hablamos ahora de las probetas laminares, podemos afirmar que las nanoplaquetas

OX son peores en cuanto a comportamiento mecánico frente al resto, debido a que

empeoran en casi todos los parámetros estudiados. Respecto a las otras dos

funcionalizaciones, AC1 y AC2, en los parámetros que se han estudiado mejoran, pero

como no se ha realizado un estudio completo como en el caso de las nanoplaquetas OX,

no se pueden sacar conclusiones. Aunque destacan especialmente la funcionalización

AC1 para material laminar por su buen comportamiento en fatiga.

ADDITION OF GRAPHENE NANOPLATELETS TO MATERIALS BASED ON EPOXI-GLASS FIBER TO IMPROVE THEIR MECHANICAL PROPERTIES

Author: Fernández Villalba, Álvaro

Director: Ballesteros Iglesias, María Yolanda

Collaborating Entity: ICAI - Universidad Pontificia Comillas

Abstract

1. Introduction

The main purpose of this project is the enhancement of the mechanical properties

of epoxy resin based materials reinforced with nanoplatelets of graphene, which have

been improved by the addition of several polymers and variations of the size of the

nanoplatelets itself. The different types of nanoplatelets are called OX, AC1 and AC2.

The base material used is the commercial epoxy resin Resoltech® 1050 with the

solidifier 1058S for the mass specimens used to characterize the material as adhesive.

The base material used is the commercial epoxy resin Resoltech® 1050 with the

solidifier 1058S and glass fiber (fibers orientated to 45º) for the laminar specimens

used to characterize the laminar structural material.

Each kind of specimen (mass and laminar) have an individual fabrication method.

The test that have been performed to check the behavior of these materials have been:

Tensile strength test for both kinds of specimens, mass and laminar

Bending strength test for both kinds of specimens, mass and laminar

Fatigue under tensile stress for the mass specimens

Fatigue under bending stress for the laminar specimens

Interlaminar fracture test for the laminar specimens

Fracture test for the mass specimens

Impact test for laminar specimens

2. Methodology

The methodology adopted for this project has two stages, one first fabrication step

and the following testing step. During the fabrication stage, different shapes and sizes

are taken into account in order to meet the requirements of the norms applied in each

test.

For the tensile strength test and fatigue under tensile stress test, dog bone shaped

specimens were used according to the UNE-EN ISO 6892 norm. For the bending test

of mass specimens, rectangular prism shape based tubes were necessary according to

the UNE-EN ISO 178 norm. For the bending test and the fatigue under bending stress

test for the laminar specimens, rectangular cross section (25 mm width and 2 mm

height) specimens were required. For the fracture test, cylindrical shaped specimens

following the ASTM E1204 norm were used. For the impact test (Charpy) rectangular

prism based specimen based on the UNE-EN ISO 179-1 were required. Finally, for

the interlaminar fracture test, the norm AITM 1-0005 was used.

The manufacturing process of the mass samples is the following:

1. Measure of the amount of each component (epoxy resin, concentrated

nanoplatelets and solidifier) according to the total volume of sample to prepare.

The nanoplatelets will be a 0,2% of the total mass.

2. Mixing of the concentrated nanoplatelets (initially 2,7 %) with the component A

of the resin until achieving a homogenous mixture and later vacuum.

3. Mixing of component B of the epoxy resin (hardener).

4. Molds filling.

5. Thermal treatment in an oven at 60ºC for 16 hours.

6. Mechanizing and manual filing in order to adjust the shape of the specimens to

the norm.

The manufacturing process of the laminar samples is the following:

1. Measure of the amount of each component (epoxy resin, concentrated

nanoplatelets and solidifier) according to the total volume of sample to prepare.

The nanoplatelets will be a 0,2% of the total mass. The ratio among the resin and

the glass fiber is (1:1).

2. Mixing of the concentrated nanoplatelets and the epoxy resin until achieving a

homogenous mixture and vacuum.

3. Mixing of component B of the epoxy resin (hardener).

4. Fabrication of the composite material alternating layers of the glass fiber (6 layers

in total) with resin layers working as adhesive and as de matrix of the composite.

5. Thermal treatment in an oven at 60ºC for 16 hours.

6. Slicing the composite into rectangular 25 mm specimens.

3. Results

For the mass samples at least 5 specimens have been experimented for each test except

for the fatigue test, that 15 have been experimented. For the test of the laminar

composites, 5 samples have been used for the tensile strength test, 5 for the bending stress

test, 6 for the interlaminar fractures test and 6 for bending fatigue test. In every case, all

the materials have been compared to the pure resin.Over the following tables, the

variation percentage over the pure resin is shown for each property individually. The

results are separated by material. In table number 1, the results relative to the mass

specimens are provided. In the table number 2, the results correspond to the laminar

samples.

Mass specimens Epoxy Epoxy +OX Epoxy+AC1 Epoxy+AC2

Young´s modulus (E) in GPa 3,090 +4,80 % +2,00 % +13,00 %

Yield strength (Rp 0,2% ) in MPa 58,21 +3,60 % +4,70% +12,15 %

Tensile strength (Rm) in MPa 60,57 +5,40% +9,26 % + 20,20 %

Flexural strength (Rf) in MPa 98,92 +5,33 % -8,91 % +4,79 %

Flexural modulus (Ef) in GPa 3,650 -11,85 % -5,92 % -10,6 %

Fracture toughness (KI) in MPa ∗ √m 1,48 -18,24 % -5,40 % +12,16 %

Average number of cycles under tensile

fatigue 3690 +180% -40,21% +100%

Table 1: Variation of the mechanical properties of the epoxy resin when different nanoplatelets (OX, AC1 and AC2) are added

Table 2: Variation of the mechanical properties of the laminar GRP when different nanoplatelets (OX, AC1 and AC2) are added

In the plots 1 y 2 the results of the fatigue tensile tests are shown. In the graph number

1 can be seen that the nanoplatelets AC2 have a 50% survival chance of withstanding

5,000 load cycles while the OX and the pure epoxy samples withstand 4,000 cycles for

the same survival chance. The nanoplatelets AC1 show a less ideal behaviour, 2,500

cycles. If we pay attention to the 10 % of survival chance, the nanoplatelets AC!

Withstand 4,500 cycles, the OX 22,000 and the others (epoxy and AC2) fail always.

Laminar specimens Epoxy Epoxy +OX Epoxy+AC1 Epoxy+AC2

Young´s modulus (E) in GPa 2,3500 -3,03 % - -

Yield strength (Rp 0,2% ) in MPa 284,95 -3,85 % - -

Tensile strength (Rm) in MPa 288,26 -2,98 % - --

Flexural strength (Rf) in MPa 365,94 +4,77 % -1,00 % +5,32 %

Fracture toughness (GIc) in KJ/m2 1,88 -24,74 % - -

Average number of cycles under bending

fatigue 108,291 -90% +188% +3,7%

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

0 5000 10000 15000 20000 25000 30000 35000 40000 45000

Survival chance(%

)

Number of cycles until failure

Epoxi

Epoxi+OX

Epoxi+AC1

Epoxi+AC2

Plot 1: Survival chance of the mass specimens under tensile fatigue stresses

In the plot number 2 can be seen that all the nanoplatelets improve but the AC1 in

comparison to the pure resin. The nanoplatelets OX are the only ones that despite their

deviation, are always above the control resin. Talking about the AC2 nanoplatelets, their

deviation range and the one of the resin are similar, so the improvement is not that clear.

Plot 3: Survival chance of the laminar specimens under bending fatigue

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

0 100000 200000 300000 400000 500000 600000

Survuval chance (%)

Number of cycles until failure

Epoxi

Epoxi+OX

Epoxi+AC1

Epoxi+AC2

0

2000

4000

6000

8000

10000

12000

14000

16000

18000

Epoxi puro Epoxi+ OX Epoxi+AC1 Epoxi+AC2

Ave

rage

num

ber

of c

ycle

s

Plot 2: Number of the average fatigue cycles of the resin without and with the three kinds of nanoplatelets under tensile fatigue tests

In the plot number 3 the results of the bending fatigue tests for the laminar specimens

are shown. The nanoplatelets type AC1 and type AC2 improve in comparison to the sole

epoxy resin when a 50% of chance survival is taken into account. The specimens AC1

withstand 200,000 fatigue cycles and the AC2 100,000 compared to the 40,000 cycles

that the control resin withstands. In the same plot (number 3) can be checked that the OX

nanoplatelets worsen in every survival chance.

In the plot number 4, the average number of fatigue cycles that the several

reinforcements withstood are shown, Regarding the AC1, they improve compared to the

sole epoxy resin. In the case of the AC2, both intervals have a great range of

coincidence, so the improvement is not that clear.

0

50000

100000

150000

200000

250000

300000

350000

400000

450000

500000

Epoxi Epoxi+OX Epoxi+AC1 Epoxi+AC2

Ave

rage

num

ber

of c

ycle

s

Plot 4: Number of the average fatigue cycles of the resin without and with the three kinds of nanoplatelets under bending fatigue

4. Conclusions

Throughout this project, success have been achieved in enhancing some of the

mechanical properties of the studied specimens with the different functionalizations used.

Talking about the mass specimens, the mechanical properties improve with the AC2

functionalization, but the bending modulus. But looking at it from a global point of view,

this kind of material offers a general improvement. The functionalizations OX and AC1

are also better (although by a small percentage) in some areas but worsen in others, so we

can claim that the OX and AC1 don’t behave good enough.

Regarding the laminar specimens, we can say that the OX nanoplatelets are worse in

their mechanical properties compared to the other. As AC1 and AC2 haven’t been studied

for all the parameters of the project, we cannot claim any conclusion about them. But the

functionalization AC1 outstands for laminar material because of its good behaviour under

bending fatigue tests.

Agradecimientos

En primer lugar me gustaría agradecerle todo su apoyo y su inestimable ayuda a mi

excelente directora de proyecto, la Dra. María Yolanda Ballesteros Iglesias, sin la cual este

proyecto nunca habría salido adelante. Agradecerle también todo lo que han hecho por mí

a Juan Carlos de Real y a Joaquín Tutor Sánchez, gracias por vuestros consejos,

fundamentales para esta empresa. También dar gracias a Jesús Jiménez Octavio por

dedicar parte de su tiempo a revisar el proyecto con detalle e indicarme posibles mejoras.

En segundo lugar pero no menos importante, a mis padres, Jesús y Julia, que aunque

no me han ayudado en la parte técnica, han colaborado en otros apartados igualmente

importantes.

Además de profesores y familiares, también quiero agradecer a mis amigos por todo su

apoyo, soy consciente de que aguantarme a mí no es fácil, pero eso no les ha impedido

estar ahí durante seis meses y ayudar en lo que pudiesen. Muchas gracias a Ramón,

Germán, Rita, Jorge, Emilio, David, Daniel, Ana, Jaime, Laura, Felipe, Álvaro y Néstor.

Mención especial a mis amigos del colegio, los cuales llevan conmigo desde el inicio, mucho

antes de empezar la universidad e incluso este proyecto, si no hubiesen estado a mi lado

no sería ingeniero y no tendría nada que agradecer. Muchas gracias a Luis, Sergio, Beatriz,

Inés, Liliya y Belén. También recordar a mis magníficos profesores Matilde, Pepe, Paco,

Jiménez, Sixto y Guadalupe.

Finalmente pero ni mucho menos secundario, recordar a todas aquellas personas que

me han acompañado de manera más cercana a lo largo de todo el camino, pasando horas,

días y semanas junto a mí en el laboratorio de Química. Muchas gracias a Jorge, a Belén, a

Jaime, a Ariana y a Albert, compañeros de fatiga, de tracción, de flexión, de fractura y de

impacto. Muchas gracias a Fernando, por indicarme mil y una veces dónde estaba cada

cosa y cómo solucionar averías en los equipos. Muchas gracias a Eva, por explicarme como

se realizaban los ensayos, por ayudarme a analizar resultados y en general, por hacer el

trabajo de laboratorio mucho más ameno. Este trabajo tiene una parte de ti en él.

Muchas gracias también a Javier Belda, por enseñarme a sintetizar probetas, moldes y

ayudarme al principio con los ensayos mecánicos.

Mención especial a Raquel Sainz, colaboradora de la universidad y compañera de

quehaceres. Muchas gracias por ayudarme con los ensayos y por todos los resultados que

me has proporcionado. Ha sido un placer trabajar contigo y ojalá nos volvamos a encontrar

en el futuro, pero esta vez, siendo yo ingeniero industrial.

Finalmente, recordar a mis queridos tíos Ángel y María José, pero también a mi familia

en general, gracias por todo vuestro apoyo a lo largo de mi vida. Mención especial a mis

queridísimos abuelos Ángel y Milagros, que en paz descansen. Desgraciadamente no

pudieron asistir físicamente mi graduación, pero estoy completamente seguro de que no se

han perdido ningún detalle desde el Cielo.

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

2 Álvaro Fernández Villalba

Índice de contenidos

Capítulo 1: Memoria descriptiva ................................................................................. 9

1.1 Introducción ......................................................................................................... 9

1.2 Motivación ......................................................................................................... 13

1.3 Objetivos del proyecto ....................................................................................... 13

1.4 Estado del arte .................................................................................................. 14

1.4.1 Materiales compuestos ............................................................................... 14

1.4.2 Materiales poliméricos ................................................................................ 16

1.4.2.1 Definición..........................................................................................................16

1.4.2.2 Comportamientomecánicodelospolímeros...................................................17

1.5 Adhesivos .......................................................................................................... 20

1.5.1 Adhesivosepoxi................................................................................................21

1.6 Grafeno .............................................................................................................. 23

1.6.1 Métodosdeobtencióndegrafenomonocapa.................................................24

1.7 Nanoplaquetas de grafeno ................................................................................ 25

1.7.1 Dispersiónencalandra.....................................................................................26

1.7.2 Funcionalizacióndenanomateriales................................................................27

1.8 Mejora de las propiedades mecánicas de GRP con nanocargas ..................... 30

Capítulo 2: Memoria experimental ........................................................................... 38

2.1 Materiales y equipos .......................................................................................... 38

2.2.1 Materiales y útiles empleados .................................................................... 38

2.1.2 Equipos empleados .................................................................................... 41

2.2 Fabricación de las probetas .............................................................................. 44

2.2.1 Probetas en masa ...................................................................................... 44

2.2.2 Probetas laminares ..................................................................................... 49

2.3 Caracterización de propiedades mecánicas de los materiales fabricados ........ 54

2.3.1 Ensayo de flexión a tres puntos ................................................................. 54

2.3.1.1 Términosydefiniciones....................................................................................55

2.3.1.2 Probetas-Formayposicionamiento.................................................................55

2.3.1.3 Cálculodeparámetrosyresultados.................................................................57

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

3 Álvaro Fernández Villalba

2.3.2 Ensayo de tracción ..................................................................................... 58

2.3.2.1 Términosydefiniciones....................................................................................58

2.3.2.2 Probetas-Formayposicionamiento.................................................................59

2.3.2.3 Cálculodeparámetrosyresultados.................................................................60

2.3.3 Ensayo de fractura interlaminar .................................................................. 61

2.3.3.1 Términosydefiniciones....................................................................................61

2.3.3.2 Probetas-Formayposicionamiento.................................................................61

2.3.3.3 Cálculodeparámetrosyresultados.................................................................63

2.3.4 Ensayo de fractura para probetas en masa ............................................... 64

2.3.4.1 Términosydefiniciones....................................................................................64

2.3.4.2 Probetas-Formayposicionamiento..................................................................64

2.3.4.3 Cálculodeparámetrosyresultados.................................................................65

2.3.5 Ensayo de impacto (Péndulo Charpy) ........................................................ 66

2.3.5.1 Términosydefiniciones....................................................................................66

2.3.5.2 Probetas-Formayposicionamiento.................................................................66

2.3.5.3 Cálculodeparámetrosyresultados.................................................................67

Capítulo 3: Análisis de resultados ............................................................................ 68

3.1 Resultados de las probetas en masa ................................................................ 68

3.1.1 Ensayodetracción............................................................................................68

3.1.2 Ensayodeflexión..............................................................................................73

3.1.3 Ensayodefatiga................................................................................................76

3.1.4 Ensayodefractura............................................................................................80

3.2 Resultados de las probetas laminares .............................................................. 83

3.2.1 Ensayodetracción............................................................................................83

3.2.2 Ensayodeflexión..............................................................................................86

3.2.3 Ensayodefatiga................................................................................................90

3.2.4 Ensayodefracturainterlaminar.......................................................................93

3.2.5 Ensayodeimpacto............................................................................................95

3.3 Resumen de resultados ..................................................................................... 96

3.3.1 Probetasenmasa.............................................................................................96

3.3.2 Probetaslaminares...........................................................................................96

Capítulo 4: Conclusiones ......................................................................................... 97

5. Bibliografía ........................................................................................................... 99

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

4 Álvaro Fernández Villalba

Índice de Gráficas

Gráfica 1 : Módulo de elasticidad de la resina epoxi con y sin los tres tipos de

nanocargas ............................................................................................................... 71

Gráfica 2 : Límite elástico de la resina epoxi con y sin los tres tipos de nanocargas

.................................................................................................................................. 71

Gráfica 3: Resistencia a la tracción de la resina epoxi con y sin los tres tipos de

nanocargas ............................................................................................................... 72

Gráfica 4: Módulo a flexión de la resina epoxi con y sin los tres tipos de nanocargas

.................................................................................................................................. 74

Gráfica 5: Resistencia a la flexión de la resina epoxi con y sin los tres tipos de

nanocargas ............................................................................................................... 75

Gráfica 6: resistencia en fatiga a tracción al 50% de la carga máxima para probetas

en masa .................................................................................................................... 78

Gráfica 7: Número de ciclos de fatiga medio de la resina epoxi sin y con los tres

tipos de nanocargas ................................................................................................. 78

Gráfica 8: Tenacidad a la fractura de la resina epoxi sin y con los tres tipos de

nanocargas ............................................................................................................... 81

Gráfica 9: Módulo de elasticidad de la resina epoxi laminar sin y con nanocargas

OX en tracción .......................................................................................................... 84

Gráfica 10 Límite elástico de la resina epoxi laminar sin y con nanocargas OX en

tracción ..................................................................................................................... 85

Gráfica 11: Resistencia a la tracción de la resina epoxi laminar sin y con

nanocargas OX en tracción ...................................................................................... 85

Gráfica 12 : Resistencia a la flexión de la resina epoxi con y sin nanocargas OX

laminar ...................................................................................................................... 87

Gráfica 13: Resistencia a la flexión de la resina epoxi laminar sin y con los tres

tipos de nanocargas OX en flexión .......................................................................... 89

Gráfica 14: resistencia en fatiga a tracción al 50% de la carga máxima para

probetas en masa ..................................................................................................... 91

Gráfica 15: Número de ciclos de fatiga medio de la resina epoxi sin y con los tres

tipos de nanocargas ................................................................................................. 92

Gráfica 16: Fuerza respecto a la propagación de la grieta en probetas laminares

blancas ..................................................................................................................... 93

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

5 Álvaro Fernández Villalba

Gráfica 17: Fuerza respecto a la propagación de la grieta en probetas laminares OX

.................................................................................................................................. 94

Gráfica 18: Comparativa entre la energía absorbida por los dos materiales. .......... 95

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

6 Álvaro Fernández Villalba

Índice de tablas

Tabla 1: ventajas e inconvenientes de las uniones adhesivas. ................................ 21

Tabla 2: ventajas y aplicaciones de las resinas epoxi como adhesivo estructural ... 22

Tabla 3: Descripción del contenido de cada funcionalización. ................................. 35

Tabla 4 : densidad de la resina epoxi Resoltech® 1050 y del endurecedor 1058S .. 38

Tabla 5: micrografía de las nanoplaquetas AC1 y AC2 ........................................... 39

Tabla 6: Dimensiones recomendadas para el ensayo de impacto de probetas

laminares y en masa ................................................................................................ 67

Tabla 7 : datos desglosados de las magnitudes medidas en el ensayo de tracción

del grupo de control .................................................................................................. 69

Tabla 8: datos desglosados de las magnitudes medidas en el ensayo de tracción

del grupo OX. ........................................................................................................... 69

Tabla 9: datos desglosados de las magnitudes medidas en el ensayo de tracción

del grupo AC1 .......................................................................................................... 70

Tabla 10: datos desglosados de las magnitudes medidas en el ensayo de tracción

del grupo AC2 .......................................................................................................... 70

Tabla 11: Porcentaje de variación respecto al control de los tres tipos de

nanocargas en tracción ............................................................................................ 72

Tabla 12: datos desglosados de la resistencia y el modulo a flexión del grupo de

control ....................................................................................................................... 73

Tabla 13: datos desglosados de la resistencia y el modulo a flexión del grupo OX 73

Tabla 14: datos desglosados de la resistencia y el modulo a flexión del grupo AC1

.................................................................................................................................. 73

Tabla 15: datos desglosados de la resistencia y el modulo a flexión del grupo AC2

.................................................................................................................................. 74

Tabla 16: Porcentaje de variación respecto al control de los tres tipos de

nanocargas en flexión .............................................................................................. 75

Tabla 17: Datos de las probetas de control y número de ciclos de fatiga antes de

rotura ........................................................................................................................ 76

Tabla 18: Datos de las probetas OX y número de ciclos de fatiga antes de rotura . 76

Tabla 19: Datos de las probetas AC1 y número de ciclos de fatiga antes de rotura 77

Tabla 20: Datos de las probetas AC2 y número de ciclos de fatiga antes de rotura.

.................................................................................................................................. 77

Tabla 21 : Resultados desglosados de fractura del grupo de control ...................... 80

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

7 Álvaro Fernández Villalba

Tabla 22 : Resultados desglosados de fractura del grupo OX ................................. 80

Tabla 23 : Resultados desglosados de fractura del grupo AC1 ............................... 80

Tabla 24 : Resultados desglosados de fractura del grupo AC2 ............................... 81

Tabla 25 Porcentaje de variación respecto al control de los tres tipos de nanocargas

en fractura ................................................................................................................ 82

Tabla 26: datos desglosados de las magnitudes medidas en el ensayo de tracción

.................................................................................................................................. 83

Tabla 27: datos desglosados de las magnitudes medidas en el ensayo de tracción

.................................................................................................................................. 83

Tabla 28: Porcentaje de variación respecto al control de las nanoplaquetas OX de

probetas laminares en tracción ................................................................................ 85

Tabla 29: datos y resultados desglosados de las magnitudes medidas en el ensayo

de flexión del grupo de control laminar .................................................................... 86

Tabla 30: datos y resultados desglosados de las magnitudes medidas en el ensayo

de flexión del grupo OX laminar ............................................................................... 86

Tabla 31: datos y resultados desglosados de las magnitudes medidas en el ensayo

de flexión del grupo de control laminar (ICAI) .......................................................... 87

Tabla 32 datos y resultados desglosados de las magnitudes medidas en el ensayo

de flexión del grupo OX laminar (ICAI) ..................................................................... 88

Tabla 33: datos y resultados desglosados de las magnitudes medidas en el ensayo

de flexión del grupo AC1 laminar (ICAI) ................................................................... 88

Tabla 34 datos y resultados desglosados de las magnitudes medidas en el ensayo

de flexión del grupo AC2 laminar (ICAI) ................................................................... 88

Tabla 35: Porcentaje de variación respecto al control de los tres tipos de

nanoplaquetas laminares en flexión ......................................................................... 89

Tabla 36 Datos de las probetas de control y número de ciclos de fatiga antes de

rotura ........................................................................................................................ 90

Tabla 37: Datos de las probetas OX y número de ciclos de fatiga antes de rotura . 90

Tabla 38: Datos de las probetas AC1 y número de ciclos de fatiga antes de rotura 90

Tabla 39: Datos de las probetas AC2 y número de ciclos de fatiga antes de rotura 91

Tabla 40: Resultados desglosados de fractura interlaminar del grupo de control ... 93

Tabla 41: Resultados desglosados de fractura del grupo OX .................................. 94

Tabla 42: Porcentaje de variación respecto al control de nanoplaquetas OX

laminares en fractura interlaminar ............................................................................ 94

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

8 Álvaro Fernández Villalba

Tabla 43: Resultados desglosados de energía absorbida del grupo de control

laminar en el ensayo Charpy .................................................................................... 95

Tabla 44: Resultados desglosados de energía absorbida del grupo OX laminar en el

ensayo Charpy ......................................................................................................... 95

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

9 Álvaro Fernández Villalba

Capítulo 1: Memoria descriptiva

1.1 Introducción

En los últimos años, el interés por el medio ambiente se ha visto incrementado

de manera exponencial, principalmente debido a las consecuencias, ahora visibles,

que sufre el planeta y por extensión nosotros. Ante esta cuestión, se buscan nuevas

maneras de innovar, por lo que surgen nuevos campos de investigación a la vez

que instituciones de todo tipo intentan concienciar a la población.

Dentro de esos nuevos campos de investigación, se encuentra la búsqueda de

nuevos materiales que mejoren las propiedades de los materiales convencionales,

de manera que permita disminuir el peso de las estructuras, por ejemplo en

vehículos, lo cual supone un ahorro de combustible y una reducción de las

emisiones contaminantes. Empresas punteras del sector como General Motors,

llevan desde 1953 experimentando con este tipo de materiales e incluyéndolos en

diferentes modelos. En la figura 11 se aprecia un ejemplo de automóvil en el que se

utilizó fibra de vidrio a la hora de realizar el chasis.

1 Imagen obtenida de Wikipedia Commons 3.0. (Courtesy: Eigenes Bild).

Figura 1: Chevrolet Corvette (1954)

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

10 Álvaro Fernández Villalba

Los nuevos materiales compuestos, ofrecen una amplia capacidad de mejora,

destacando entre otras cosas por su alto grado de personalización en función de

las necesidades específicas de cada sector. Aportando cifras más concretas, con

una reducción de 100 Kg en la masa total del coche, se consigue ahorrar una media

de 0,31 litros de combustible cada 100Km, que traducidos son 8,5g de CO2 menos

emitidos al aire[1]. De estos datos se deriva otra ventaja de los materiales

compuestos, la sostenibilidad, reforzando su compromiso con el medio ambiente.

No solo el transporte por carretera se beneficia de estos materiales, sino que el

transporte aéreo también recurre a las excelentes propiedades que pueden ofrecer.

Empresas como Airbus, emplean cada vez una mayor cantidad de materiales

compuestos a la hora de fabricar sus aviones, lo que reduce su peso total,

reduciendo indirectamente también el consumo y las emisiones de CO2 y NOx

(óxido nítrico).

En la figura 2, se aprecia la composición del modelo A380 de Airbus, en la cual

los materiales reforzados con fibras cobran un gran protagonismo. Destacar

Figura 2: Composición de las distintas partes del Airbus A380 [2]

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

11 Álvaro Fernández Villalba

especialmente las partes que contienen fibra de vidrio, pues en este proyecto se

estudia el comportamiento de este material con detalle.

Desde principios del siglo XX se han sintetizado materiales compuesto con base

polimérica, pero no fue hasta principios de 1970 cuando se empezaron a emplear

comercialmente. En la figura 3, se muestra la evolución de la utilización de

composites en aviones comerciales desde 1970 hasta 2015, donde se ha superado

la barrera del 50% del peso total de avión.

Además, los materiales compuestos también son interesantes para otro tipo de

sectores, por ejemplo, en los aerogeneradores, en los cuales los álabes están

fabricadas con composites. Mejorar el comportamiento de estos materiales frente a

distinto tipo de cargas es el objetivo de muchos laboratorios en la actualidad.

Al tiempo que aumenta el empleo de materiales compuestos, surge la

necesidad de búsqueda de formas sencillas y fiables de unión de los mismos,

distintas a las clásicas de unión de materiales metálicos. La soldadura de

materiales compuestos no es posible y el empleo uniones atornilladas o remaches

requiere la presencia de taladros en la estructura, que debilita y puede ser el origen

de grietas de fatiga. Por ello, la investigación en el mundo de las uniones entre

materiales compuestos, se centra en el uso de adhesivos estructurales.

Cuando se realizan uniones mediante adhesivos, el fallo, de producirse, debe

estar localizado en este material (fallo cohesivo) y no entre la zona de unión

Figura 3: Evolución de la aplicación de composites en la fabricación de aviones. [3]

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

12 Álvaro Fernández Villalba

sustrato-adhesivo (fallo adhesivo). Por ello, caracterizar el comportamiento de la

resina con nanoplaquetas sin ningún tipo de fibra añadida es muy necesario, al fin

de determinar su aplicabilidad como adhesivo. Para llevar a cabo esta tarea, se

fabricarán probetas en masa para los distintos ensayos mecánicos.

La meta principal de este proyecto consiste en mejorar las propiedades

mecánicas de materiales compuestos reforzados con fibra de vidrio ,también

conocidos como “GRP” (Glass Reinforced Plastic) en la literatura anglosajona y de

la resina epoxi a fin de poder ser empleados como material estructural y adhesivo

estructural. Para lograrlo, la resina que sirve como unión entre las diferentes capas

de los GRP incluye nanoplaquetas de grafeno.

Tradicionalmente, el GRP tiene buen comportamiento frente a cargas de tensión

y compresión, siendo su punto más débil su comportamiento frente a cargas

dinámicas (fatiga). Un claro ejemplo, mencionado anteriormente, de la necesidad de

un buen comportamiento en fatiga es el viento al que se someten los álabes de un

aerogenerador, que es de naturaleza variable.

Tratando de solventar este problema, se intenta combinar el GRP con otros

materiales, en este caso, nanomateriales base carbono. Estudios anteriores, han

confirmado que varias plaquetas de grafeno superpuestas mejoran en un mayor

orden de magnitud los GRP respecto al empleo de nanotubos. Por lo tanto, se

plantea como objetivo de este proyecto el estudio del comportamiento de los

laminados GRP con resina reforzada con nanoplaquetas de grafeno.

Una vez fabricadas las probetas de material compuesto y adaptadas a la norma

vigente, se realizarán distintos ensayos mecánicos para caracterizar el material. Los

ensayos serán: tracción, flexión, fractura (tanto laminar como de impacto) y fatiga.

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

13 Álvaro Fernández Villalba

1.2 Motivación

Dentro de la vanguardia en la Ciencia de Materiales, se encuentra el grafeno.

Un material novedoso que sorprende por sus excelentes propiedades mecánicas y

eléctricas, por lo que no es de extrañar que haya surgido un gran interés en la

industria por este material.

Este proyecto tiene como fin el obtener materiales compuestos de matriz

polimérica epoxi reforzados con partículas de base carbono mediante procesos de

fabricación que puedan ser viables a gran escala. Se estudiará el comportamiento

del material en masa (resina epoxi con nanoplaquetas de grafeno) y del compuesto

laminado (resina epoxi con láminas de fibra de vidrio y nanoplaquetas de grafeno).

Una vez optimizados los procesos de fabricación de los dos tipos de materiales

nanocargados, se estudiarán las propiedades mecánicas para distintas

proporciones de sus componentes. Las aplicaciones útiles de estos nuevos

materiales son muy numerosas, como se ha mencionado con anterioridad, en las

energías renovables, y más concretamente en la energía eólica, estos materiales

representan un gran avance en cuanto a la fabricación de componentes. Esto último

es extrapolable a otros sectores, como por ejemplo, el aeronáutico, donde se

requiere poco peso y mucha resistencia a esfuerzos y en general a todos a todos

los vehículos de transporte, a los que aporta además buena capacidad de

absorción de energía durante el impacto.

1.3 Objetivos del proyecto Los objetivos que se pretenden alcanzar a lo largo del proyecto son los siguientes:

• Mejorar el comportamiento de la resina epoxi como adhesivo estructural al

añadir nanoplaquetas de grafeno.

• Comprobar qué tipo de funcionalización de las nanoplaquetas, entre las tres

seleccionadas, se comporta mejor respecto a los diferentes tipos de

solicitaciones.

• Mejorar el comportamiento de los GRP como material estructural al añadir

nanoplaquetas de grafeno.

• Comprobar qué tipo de funcionalización de las nanoplaquetas, entre las tres

seleccionadas, se comporta mejor respecto a los diferentes tipos de

solicitaciones en los GRP.

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

14 Álvaro Fernández Villalba

1.4 Estado del arte

La cantidad de materiales que han sido reforzados con nanopartículas es muy

alta. Ese tipo de refuerzo es tan popular debido al alto grado de libertad que tiene,

se pueden variar tanto las concentraciones como el tipo de carga. Este hecho

permite que el campo de investigación en este ámbito sea muy amplio. Este

proyecto, sin embargo, se centra en materiales con base polimérica reforzados con

nanocargas basada en carbono, disponiendo de varios tipos de funcionalizaciones

de la nanocarga. Dentro de los materiales compuestos, distinguimos los que van a

ser estudiados en este proyecto:

• Materiales con resina epoxi y nanoplaquetas dispersas

• Materiales laminares con resina y fibra de vidrio

1.4.1 Materiales compuestos

Los materiales compuestos se definen como aquellos que se forman a partir de

dos o más componentes, adquiriendo unas propiedades que son una combinación

de las de los originales. Normalmente esas propiedades mejoran en algún aspecto

respecto a las de los materiales base por separado.

Existen multitud de materiales compuestos, que se pueden clasificar

atendiendo a su composición o incluso a su campo aplicación. En la figura 4, se

puede apreciar una clasificación muy visual, una división de los materiales

compuestos en función del tipo de refuerzo.

Figura 4 : Clasificación de los materiales compuestos

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

15 Álvaro Fernández Villalba

Los materiales compuestos están formados por dos componentes

principalmente, uno que se considera el material base, que es la matriz y otro que

se añade denominado refuerzo.

• Matriz: material base que aloja los refuerzos y cuyas propiedades buscan

ser modificadas. Normalmente se caracteriza por ser más blanda y dúctil

que el material con el que se pretende reforzar. Es el material continuo y que

se encuentra rodeando al refuerzo.

• Refuerzos: elementos que varían las propiedades de la matriz

mejorándolas. Es el material discontinuo.

A su vez, existen diferentes configuraciones en las que se pueden presentar los

refuerzos:

• Partículas: el refuerzo está formado por partículas de un material. Un

ejemplo de este tipo de refuerzo son las nanoplaquetas, los nanotubos, las

partículas de sílice y otros. Está partículas deben ser dispersas en la matriz,

resultando el nivel de dispersión determinante en las propiedades finales.

• Fibras: el refuerzo adopta la forma de fibras de alta resistencia como

pueden ser la fibra de vidrio o la fibra de carbono. También se emplean hoy

en día muchas fibras naturales como las fibras de coco. Las fibras pueden

tener una orientación definida o ser aleatoria.

• Materiales estructurales: son materiales multicapa de gran integridad

estructural y rigidez. Sus propiedades, no solo dependen de los materiales

que lo forman, sino también de la geometría del elemento estructural. Los

materiales estructurales más comunes son los laminares y los paneles tipo

sándwich.

Una vez más, recordar al lector que en este proyecto, los materiales que se van

a estudiar son la resina epoxi como base polimérica reforzada con nanoplaquetas

base carbono dispersas y un composite laminado formado por la resina epoxi como

adhesivo y capas de fibra de vidrio.

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

16 Álvaro Fernández Villalba

1.4.2 Materiales poliméricos

1.4.2.1 Definición

Los polímeros son estructuras compuestas por un número indefinido de

monómeros, que son las unidades lineales o ramificadas que forman las estructuras

poliméricas. Estas estructuras normalmente están formadas por una rama principal

de carbonos unidos entre sí por enlaces covalentes. Otros elementos que se

pueden encontrar son oxígeno, hidrógeno y nitrógeno.

Los polímeros de cadena larga tienen pesos moleculares muy grandes, este

peso molecular no se distribuye uniformemente a lo largo de toda la cadena, por lo

que se suele hablar de un peso molecular medio (M#). Este peso molecular se

puede obtener a partir de varias propiedades físicas, como son la viscosidad2 y la

presión osmótica3. Otra forma de definir el peso molecular medio, es a través del

grado de polimerización (DP), que es el número de repeticiones de monómero en la

cadena polimérica. Ambos parámetros se relacionan mediante la siguiente

ecuación, donde m es el peso molecular de cada monómero [1].

%& = )*

+

La longitud de un polímero, su forma molecular y su estructura influyen de una

manera bastante significativa en sus propiedades. Las estructuras moleculares más

frecuentes son:

• Polímeros lineales

• Polímeros ramificados

• Polímeros entrecruzados

• Polímeros reticulada

2 Viscosidad: propiedad de los fluidos que caracteriza su resistencia a fluir, debida al rozamiento entre sus moléculas. 3 Presión osmótica: presión que ejercen sobre el tabique semipermeable las sustancias entre las cuales se produce la ósmosis.

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

17 Álvaro Fernández Villalba

Los enlaces que mantienen la cadena polimérica afectan al comportamiento que

tienen estos materiales con respecto a la temperatura, pudiéndose clasificar en :

• Termoplásticos: aquellos que con la temperatura se vuelven blandos,

endureciéndose una vez que se enfrían. Este proceso es reversible y puede

repetirse tantas veces como se quiera. Este comportamiento tiene su

explicación en la disminución de la fuerza que enlaza los átomos con la

temperatura, lo que facilita el movimiento relativos entre las cadenas. Su

estructura suele ser lineal.

• Termoestables: estos polímeros no se ven afectados por la temperatura.

Los enlaces covalentes son capaces de resistir las vibraciones provocadas

por la temperatura. Su estructura es siempre reticulada.

• Elastómeros: polímero termoestable caracterizado por su alta elasticidad.

1.4.2.2 Comportamiento mecánico de los polímeros 1.4.2.2.1 Ensayo de tracción

El ensayo de tracción en los polímeros nos permite obtener el módulo de

elasticidad, el límite elástico, su resistencia a la tracción y el alargamiento

porcentual a rotura (A%). Los resultados en los diferentes ensayos vienen

condicionados por la velocidad de deformación, la temperatura y la composición

química del medio. Además, normalmente hay que mecanizar las probetas para

adecuarlas a la forma exigida por el ensayo y la norma vigente.

Se diferencian tres tipos de comportamientos mecánico frente a la deformación:

frágil (curva A), elástico-plástico (curva B) y elástico (curva C). El comportamiento

elástico es característico de los elastómeros, polímeros que sufren grandes

deformaciones con esfuerzos pequeños. En la figura 5 se muestran las gráficas

tensión deformación típicas según el tipo de polímero .

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

18 Álvaro Fernández Villalba

En los polímero frágiles, todas su deformación ocurre en la zona lineal y es

elástica, siendo el punto de tensión máxima, el que se conoce como límite elástico

(Rp). En los materiales que presentan deformación elástica y plástica, el punto de

rotura no se corresponde con el límite elástico. Además aparece un nuevo

parámetro, la tensión máxima (Rm).

1.4.2.2.2 Fractura

La resistencia a la fractura de los materiales poliméricos suele ser más baja en

comparación con los metales y los materiales cerámicos. Las grietas se forman en

zonas donde existe una concentración de esfuerzos (fisuras y muescas). Al igual

que en los metales, los esfuerzos se magnifican en la punta de la grieta, lo que

favorece su propagación [1].

En los polímeros termoplásticos, es posible tanto la fractura dúctil como la

fractura frágil, pudiendo experimentar una transición de una a otra variando la

temperatura. Los factores que determinan el tipo de fractura al realizar un ensayo,

son los siguientes:

• Temperatura

• Velocidad de la deformación

• Entallas

• Dimensiones de la probeta

Figura 5: comportamiento esfuerzo-deformación de los polímeros [1].

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

19 Álvaro Fernández Villalba

1.4.2.2.3 Resistencia al impacto

En muchas aplicaciones, resulta de interés saber cómo se comportan los

materiales ante un eventual impacto, como por ejemplo en el sector automovilístico

al producirse un accidente. Puesto que a mayor energía absorbida por la estructura

del vehículo, menos energía es recibida por los ocupante, de esta forma se evitan

posibles lesiones Esta propiedad mecánica se suele obtener mediante la realización

de un ensayo de Charpy [1].

1.4.2.2.4 Fatiga

Los polímeros pueden experimentar fallos como consecuencia de cargas

cíclicas. El comportamiento a la fatiga de los polímeros es mucho más sensible a la

frecuencia de carga que los metales. Altas frecuencias con cargas elevadas pueden

llevar al sobrecalentamiento del material, por lo que el fallo no se produce por los

procesos de fatiga típicos.

Puesto que la resina epoxi, que será la base de los materiales fabricados en

este proyecto, es un polímero termoestable, los ensayos que se llevarán a cabo

serán los que nos permitan caracterizar su comportamiento mecánico frente a

cargas de tracción, flexión, impacto, fatiga y fractura [1].

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

20 Álvaro Fernández Villalba

1.5 Adhesivos

Una de las aplicaciones más importantes y más populares de las resinas epoxi

es como método de unión entre dos sustratos de forma permanente. Los adhesivos

se pueden encontrar inicialmente en dos fases: en fase líquida o en fase sólida.

Aquellos que se presentan en fase líquida, mantienen este estado durante su

aplicación y posteriormente solidifican en un proceso denominado curado, en

presencia de un catalizador. El proceso de curado afecta a las propiedades del

adhesivo. [2]

Existen dos métodos diferentes de adhesión que dependen de la naturaleza

tanto del adhesivo en si como de los sustratos que se pretenden unir:

• Cohesiva: la unión se produce mediante dos moléculas adhesivas, es decir

dos moléculas se unen entre si activamente.

• Adhesiva: la unión se produce entre una molécula adhesiva y una superficie

adherente. En este caso la molécula se adhiere activamente a la superficie y

no en el otro sentido.

Una vez completado el proceso de unión, el adhesivo y los sustratos deben

actuar como un único sólido rígido. Al someter ese sólido a esfuerzos, se considera

que la unión es correcta cuando el fallo o rotura se produce en el propio adhesivo y

no entre éste y uno de los sustratos. En la figura 6, se muestran las diferentes

posibilidades a la hora del fallo en una unión, siendo la denominada como “fallo

cohesivo” la única aceptable.

En la tabla 1, se exponen ventajas e inconvenientes de los adhesivos frente a los

métodos de unión tradicionales.

Figura 6: Modos de fallo en un unión adhesiva/cohesiva. [3]

Fallo adhesivo

Fallo intermedio

Fallo cohesivo

Fallo de sustrato

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

21 Álvaro Fernández Villalba

La propiedad del adhesivo que determina el tipo de fallo es el grado de

humectación. Esta propiedad inherente al material, expresa la capacidad que tiene

el adhesivo de empapar la superficie del sustrato y unirse a él. El grado de

humectación depende de la tensión superficial del adhesivo, que determina las

fuerzas de atracción de las moléculas de un líquido entre sí y de la energía

superficial del adherente, que mide la capacidad de atracción del adhesivo sobre el

adherente. Para que la unión sea efectiva, la energía de superficie debe ser mayor

a la tensión superficial, y de este modo las moléculas del adherente atraigan a las

del adhesivo [2].

1.5.1 Adhesivos epoxi

Las primeras resinas epoxi fueron sintetizadas por Schlack (1934) en Alemania

antes de la Segunda Guerra Mundial, pero no fue hasta que finalizó el conflicto

cuando se comenzaron a utilizar.

El material de partida es el Bisfenol-A que reacciona con la epoclorhidrina para

dar un líquido compuesto por cadena de grupos epoxi. Los epoxi comerciales,

distribuidos en dos componentes, que podemos encontrar en el mercado, utilizan

como agente de curado las Versamidas, que presentan menos problemas respecto

a las aminas en cuanto a olores. Una vez solidificadas, las resinas epoxi se deben

someter a un curado a elevada temperatura posterior para conseguir las

propiedades deseadas. Sin ese tratamiento térmico posterior, solo se alcanzaría un

60% de la resistencia total [2].

Ventajas Inconvenientes

-Unión continua y estanca -Preparación de las superficies

-Mayor resistencia a la fatiga -Menor resistencia térmica

-Menor peso -Tiempo de curado

-Unión de materiales no soldables -Menor resistencia por unidad e superficie

-Evita la corrosión galvánica

Tabla 1: ventajas e inconvenientes de las uniones adhesivas.

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

22 Álvaro Fernández Villalba

Las resinas epoxi siguen generalmente la siguiente reacción química (figura 7):

Tabla 2: ventajas y aplicaciones de las resinas epoxi como adhesivo estructural

Propiedades Aplicaciones • Adherencia a casi todo tipo de

sustratos • Adhesivos estructurales para la industria

aeronáutica

• Gran relleno de Holguras • Fabricación de composites

• Mecanizables • Electrónica (circuitos impresos, encapsulación…)

• Alta resistencia a tracción y cizalladura

• Recubrimientos superficiales

Grupo epoxi

Figura 7: cadena polimérica de la resina epoxi [2]

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

23 Álvaro Fernández Villalba

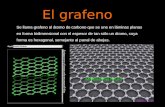

1.6 Grafeno

El grafeno es un material bidimensional, se adopta esta consideración porque cada lámina está constituida por un espesor de un único átomo de carbono. El conjunto de todos los átomos de carbono se distribuye en una red similar al panel de una abeja, como se aprecia en la figura 6. Al igual que el grafito y el diamante, se trata de una variedad alotrópica4 del carbono [4].

Cada vértice del hexágono es una átomo de carbono que forma 120º y cada lado tiene una longitud de 142 picómetros [4]. Las excelentes propiedades de este material se pueden explicar gracias a su hibridación sp2 situándose el electrón restante en un orbital p perpendicular al plano que forma la capa de grafeno.

El grafeno de una sola capa fue obtenido por primera vez por los físicos Kostya Novoselov y Andre Geim en la Universidad de Manchester, descubrimiento que les otorgaría el Premio Nobel de Física en el año 2010 [5].

Algunas de las excelentes propiedades del grafeno son: su alta conductividad eléctrica, del orden de 106 S/m y su capacidad de autoreparación de la red. Estudios sobre esta propiedad fueron llevados a cabo bombardeando la red con átomo de carbono puro [6]. De todas las propiedades que se pueden atribuir al grafeno, es necesario centrase en la propiedades mecánicas, puesto que en este proyecto son las que se estudiarán al añadir nanocarga ,basada en el grafeno, al material base. En cuanto a sus propiedades mecánicas, el grafeno presenta un Módulo de Young (E) del orden de 1TPa [7] La comparación que es realizada en este caso es con acero, que posee un módulo de 210 GPa. Si de nuevo se emplea el espesor de una capa de grafito para extrapolar estos valores al ámbito tridimensional, se obtiene una resistencia del grafeno de aproximadamente 100 veces superior a la del acero.

4 Alotropía : Propiedad de algunos elementos químicos, debido a la cual pueden presentarse con estructuras moleculares distintas.

Figura 8: distribución del grafeno monocapa [4]

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

24 Álvaro Fernández Villalba

1.6.1 Métodos de obtención de grafeno monocapa

Existen varias técnicas que han ido evolucionando estos últimos años para abaratar considerablemente el coste de fabricación y para evitar la principal complicación que se da en el proceso. Ésta es el hecho de que no es viable, más allá de para muestras de muy pequeñas dimensiones, realizar directamente el crecimiento del grafeno. Esto se debe a que su característica estructura laminar, a medida que crece, trata de disminuir su energía superficial e inevitablemente acaba desarrollándose en una estructura tridimensional, que es mucho más estable, resultando en un mero hollín [8].

Los distintos procesos se agrupan según su enfoque:

• Reducción de grafito hasta lograr la obtención de una sola capa de grafeno, la exfoliación química permite obtener a gran escala óxido de grafeno (GO-) y óxido de grafeno reducido (rGO-)

• Crecimiento de ésta, mediante la deposición de carbono sobre la superficie de otro material. Con este principio de funcionamiento destaca la tecnología de deposición química de vapor (CVD).

1.6.1.1 Exfoliación

Este procedimiento consiste en reducir una muestra hasta lograr que esta esté

compuesta por muy pocas capas. Este proceso puede llevarse a cabo de manera

mecánica o física.

• Exfoliación Mecánica: este fue el procedimiento empleado originalmente en

el 2004 por Geim y Novosolev, quienes exfoliaron una cinta de celo y

depositaron las finas capas resultantes sobre una oblea de silicio.

• Exfoliación Química. es la técnica empleada por NANNOINNOVA

Technologies S.L (empresa que suministra las nanoplaquetas empleadas en

este trabajo) consiste en romper los enlaces interlaminares del grafito

mediante vibración mecánica o sonicación. Se denomina exfoliación

química, no obstante, por los agentes químicos de naturaleza surfactante o

tensoactiva que se introducen entre las capas de grafeno que integran la

macromolécula de grafito para evitar que se vuelvan a unir al cesar la

vibración [8].

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

25 Álvaro Fernández Villalba

1.6.1.2 Deposición Química de Vapor La Deposición Química de Vapores (CVD), consistente en hacer circular un elemento volátil (en el caso estudiado, generalmente un hidrocarburo) que se calienta hasta que es forzado a reaccionar y a depositarse sobre un sustrato para obtener el producto deseado con un elevado grado de pureza y un excelente control del espesor final. Mediante esta técnica se logra fabricar no sólo el grafeno, sino también desde nanotubos de carbono, nitruros y carburos de silicio hasta diamantes sintéticos.

1.7 Nanoplaquetas de grafeno

Las nanoplaquetas de grafeno son partículas de dos dimensiones que se

utilizan para complementar un material base de matriz polimérica, siendo su

espesor entre 5 y 25 nanómetros. Están formadas por varias capas de grafeno

unidas entre sí por fuerzas de Van der Waals muy fuertes. En contraposición a los

nanotubos, las nanoplaquetas representan una forma mucho más económica de

mejorar las propiedades de un material [9].

Las nanoplaquetas de grafeno se caracterizan por sus excelente propiedades,

como pueden ser su módulo de elasticidad del orden de 1TPa, su resistencia a la

tracción (130 GPa) , su gran superficie de contacto y su gran estabilidad química.

Las nanoplaquetas representan una mejor alternativa a los nanotubos dado que su

Figura 9 : morfología de las nanoplaquetas de carbono [9]

Adición de nanoplaquetas de grafeno a materiales compuestos epoxi-fibra de vidrio para mejorar las propiedades mecánicas Escuela Técnica Superior de ingeniería-ICAI

26 Álvaro Fernández Villalba

transmisión de esfuerzos entre la matriz y las plaquetas es mejor debido a la alta

superficie de contacto existente entre ellos. Sin embargo, la dispersión es uno de

los principales inconvenientes.

La dispersión de las nanoplaquetas en la resina es la verdadera clave del éxito,

siendo la situación óptima el modelo de dispersión uniforme. Los métodos de

dispersión más usuales son : ultrasonidos, dispersión en calandra y el mezclado de

alta cizalladura.

En el presente proyecto se ha empleado la calandra como método de

dispersión de las nanoplaquetas en la resina epoxi.

1.7.1 Dispersión en calandra

Dentro de los métodos de dispersión mecánica de nanopartículas destaca la

calandra. El principio de funcionamiento de esta máquina consiste en un sistema de

rodillos o cilindros adyacentes –generalmente tres- que giran a diferentes

velocidades e introducen grandes esfuerzos de cortadura en el material. El primer

rodillo y el tercero –que reciben el nombre de rodillo alimentador y de recogida

respectivamente- giran en el mismo sentido, mientras que el rodillo central gira en

sentido opuesto [10] [11].

Durante el funcionamiento de la calandra, el material se deposita entre los dos primeros rodillos y se adhiere al rodillo central, que lo transporta hasta el rodillo de recogida. El grado de mezclado de la matriz y la nanocarga está controlado por tamaño del hueco entre los rodillos a través del cual pasa la mezcla ,que puede oscilar entre 500 y 5 μm y por la velocidad angular de los rodillos.

Las principales ventajas de este proceso son:

• La ausencia de un agente solvente • La facilidad para controlar la separación de los rodillos ,ya sea de forma