Aplicación de La Correlación de Imágenes Digitales a Diversos Ensayos Mecánicos. Álvaro Pardo...

description

Transcript of Aplicación de La Correlación de Imágenes Digitales a Diversos Ensayos Mecánicos. Álvaro Pardo...

Proyecto Fin de CarreraIngeniería Industrial

Aplicación de la correlación de imágenes digitales a diversos ensayos mecánicos

Autor: Álvaro Pardo Borrero

Tutor: Carlos Navarro Pintado

Dept. de Ingeniería Mecánica y Fabricación Escuela Técnica Superior de Ingeniería

Universidad de SevillaSevilla, 2014

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

2

Agradecimientos A Carlos Navarro Pintado por haberme dado la posibilidad de realizar este Proyecto de Fin de Carrera a través del cual me he podido desarrollar tanto a nivel académico como personal.

A Pablo Lorenzino por haberme introducido en el campo de la correlación de imágenes digitales.

A Andrés Jesús Martínez Donaire por haber estado presente en todo momento durante el desarrollo del proyecto.

A Jesús Vazquez Valeo por haber colaborado en la elaboración del modelo numérico en 2D mediante el programa ANSYS.

A Juan Manuel Ayllon Guerola por su dedicación y entrega en el desarrollo del modelo numérico en 3D.

A José Guareño y a Marta Martínez-Darve Caracuel y a todo el personal del laboratorio por haber hecho posible la realización de los ensayos experimentales.

Por último, a mis familiares y amigos por haber estado conmigo en los momentos difíciles y por su apoyo incondicional.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

3

Abstract

The application of the Digital Image Correlation to two different tests, fretting test and the study of the crack stresses, is the focus of this study. Technical problems during the point patter generation, necessary for obtaining reliable results, made the use of DIC inconvenient for the fretting test. Several techniques are applied and discussed during this report. Similar difficulties were found when analyzing the crack stresses and the results are compared with analytical and numerical results. Although, analyzes done far away from the crack notch provided trustable results, it can be concluded that the complexity of the Digital Image correlation for small scales problems makes it inaccurate if not incorrect.

Resumen Este proyecto pone en práctica la técnica de la correlación de imágenes digitales en dos ensayos. El primero de ellos consiste en determinar las deformaciones en la zona de contacto en un ensayo de fretting, lo cual no fue posible debido a la limitación en la técnica para la generación del patrón de puntos necesarios para la aplicación de la correlación de imágenes digitales. El segundo consiste en la determinación de las tensiones a lo largo del borde de la grieta, cuyos resultados se comparan con los resultados analíticos y numéricos. Esta investigación puso de manifiesto las complejidades prácticas para la obtención de resultados validos en áreas de pequeña escala para ambos ensayos, no obstante si fueron posibles para el caso del borde de la grieta en zonas alejadas de la misma.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

4

Índice

1. Cálculo de las deformaciones mediante la correlación de imágenes digitales. ......................... 6

1.1. Introducción ....................................................................................................................... 6

1.2. Correlación de imágenes digitales ...................................................................................... 6

1.3. Realización del ensayo ....................................................................................................... 8

2. Ensayo de fretting. ................................................................................................................... 12

2.1 Introducción ...................................................................................................................... 12

2.2. Ataque químico ................................................................................................................ 17

2.3. Zona pulida ....................................................................................................................... 18

2.3.1 Introducción ............................................................................................................... 18

2.3.1. Primer ensayo ............................................................................................................ 20

2.3.2 Segundo ensayo .......................................................................................................... 30

2.3.3. Microscopio digital ................................................................................................... 36

2.4. Aerógrafo. ........................................................................................................................ 40

2.5. Grafito. ............................................................................................................................. 43

2.6. Nebulizador. ..................................................................................................................... 43

2.7. Conclusiones. ................................................................................................................... 47

3. Tensiones a lo largo del borde de grieta .................................................................................. 48

3.1. Introducción ..................................................................................................................... 48

3.2. Ensayo experimental ........................................................................................................ 48

3.2.1. Introducción .............................................................................................................. 48

3.2.2. Preparación del ensayo .............................................................................................. 49

3.2.3. Características de los ensayos realizados .................................................................. 50

3.2.4. Posprocesado de las imágenes. .................................................................................. 51

3.2.5. Obtención de las tensiones a lo largo del borde de grieta. ........................................ 53

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

5

3.3. Desarrollo analítico .......................................................................................................... 61

3.3.1. Cálculo de las tensiones a lo largo del borde de la grieta .......................................... 61

3.3.2. Aplicación de los resultados analíticos ..................................................................... 66

3.4. Modelo numérico. ............................................................................................................ 68

3.4.1. Modelo 2D. ............................................................................................................... 68

3.4.2. Modelo 3D. ............................................................................................................... 75

3.4.3. Modelo de la placa rectangular con grieta en el centro ........................................... 102

3.5. Análisis de los resultados. .............................................................................................. 105

3.6. Conclusiones .................................................................................................................. 113

4. Conclusiones. ........................................................................................................................ 114

Bibliografía ............................................................................................................................... 115

Índice de figuras ........................................................................................................................ 117

Índice de tablas .......................................................................................................................... 123

Anexo 1: Resultados del tercer ensayo (tensión a lo largo del borde de la grieta) .................... 126

Anexo 2: Código del modelo numérico en 2D. ......................................................................... 136

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

6

1. Cálculo de las deformaciones mediante la correlación de imágenes digitales.

1.1. Introducción

Entre los años 1960 y 1970, investigadores en inteligencia artificial y robótica comenzaron a desarrollar algoritmos en relación con la visión artificial, y metodologías de estéreo visión en paralelo con aplicaciones de fotogrametría. Las áreas de interés en las que se centraron las primeras investigaciones del procesamiento de imágenes digitales fueron: reconocimiento de caracteres, microscopía, medicina y radiología y fotogrametría, mientras que aplicaciones ingenieriles para medir deformaciones no existían.

Una vez que la digitalización de imágenes se había desarrollado, algunos de los campos experimentales de la mecánica del sólido se centraron en investigar posibles aplicaciones de la tecnología láser, dando lugar al desarrollo de la holografía, interferometría de Moiré, interferometría holográfica entre otros.

Una de los primeros documentos en el que se propuso la utilización de imágenes digitales para obtener las deformaciones fue publicado por Peter y Ranson en 1982[1]. El método consistía en capturar una imagen en el instante inicial y otra tras la realización del ensayo y mediante la comparación de dichas imágenes se obtenía el campo completo de desplazamientos relativos entre el estado inicial y final. Posteriormente, se realizaron numerosas investigaciones en relación al algoritmo de optimización del método. A esta técnica para el cálculo de las deformaciones se le denomina actualmente correlación de imágenes digitales (DIC) [2,3].

Entre las características más importantes de la correlación de imágenes digitales (DIC) encontramos que es un método no invasivo mediante el cual se puede determinar el campo completo de deformaciones; se pueden realizar ensayos dinámicos; el rango de validez es muy amplio (tamaños menores de un milímetro y mayores de 10 metros); los límites de los desplazamientos son muy elevados; no requiere de calibración; y por último, la preparación del espécimen es sencilla. Por otro lado, a nivel puntual se obtienen peores resultados que mediante las bandas extensométricas y requiere de un coste económico inicial elevado [4].

1.2. Correlación de imágenes digitales

La correlación de imágenes digital, como ya se comentó anteriormente, consiste en comparar las imágenes inicial y final de un ensayo para obtener el campo de deformaciones. Para hacer posible la comparación, lo que se realiza es impregnar en la superficie del espécimen una serie de puntos, los cuales aplicando una correlación, se identifican en ambas imágenes a través de la cual se determinan los desplazamientos y las deformaciones.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

7

A continuación, se detalla de manera breve y concisa la técnica de la correlación de imágenes digitales [5].

Para identificar los puntos de la imagen inicial en la final, se divide la imagen en una serie de subconjuntos (subset), los cuales se identificarán en la imagen final. Para identificar dichos subconjuntos lo que se realiza es una comparación de la escala de grises de dicho subconjunto y se imponen una serie de desplazamientos permitidos. A cada subconjunto se le asigna una función f(x,y) para el estado inicial, correspondiente a los valores de la escala de grises (comprendido entre 0 y 255). Dicha función f(x,y) se transforma en f’(x’,y’) tras sufrir la deformación, siendo f’(x’,y’)= f(x+u(x,y),y+v(x,y)) con u(x,y) y v(x,y) los desplazamientos asociados a la faceta. Para determinar dichos desplazamientos se debe tener en consideración que el campo de desplazamientos de la faceta se considera bi-lineal, es decir:

, , , , , (1) , , , , , (2)

En la Figura 1, se muestran los posibles modos de deformación que sufriría el subconjunto asociados a un campo de desplazamientos bi-lineal.

Figura 1.- Modos de deformación del subconjunto mediante una aproximación bi-lineal de los desplazamientos [6]

Los desplazamiento u(x,y) y v(x,y) se determinan mediante un proceso iterativo en el cual se optimiza la función de correlación. Dicha función de correlación puede expresarse de diversas formas, entre las que cabe destacar: la correlación cruzada, correlación cruzada normalizada, mínimos cuadrados y la diferencia absoluta. En este caso la que se utilizó fue la correlación cruzada, cuya expresión es la siguiente:

1, ,∆

,∆ ,∆

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

8

siendo ∆S el área del subconjunto. La correlación toma valor 0 cuando f(x,y) y f’(x’,y’) son iguales, en ese caso la correlación es perfecta, en caso contrario, se obtendrán valores comprendidos entre 0 y 1.

El proceso iterativo consiste en asignarle una solución inicial al subconjunto en la imagen final, dicha solución inicial suele ser típicamente un desplazamiento como sólido rígido, y en cada iteración, mediante el método del gradiente [7], se pretende minimizar la función de correlación (ecuación 3) con el objetivo de identificar la posición final del subconjunto, teniendo en cuenta las transformaciones permitidas los desplazamientos bi-lineales. En la Figura 2, se muestra una imagen en la que muestra el proceso iterativo. Este proceso se realiza para todos los subconjuntos en los que se ha dividido la imagen.

Figura 2.- Proceso iterativo mediante el cual se determina el campo de desplazamiento para cada subconjunto [8]

1.3. Realización del ensayo

A continuación, se detallan los requisitos previos a la realización del ensayo, que son la preparación del espécimen y la colocación de la cámara, la adquisición de imágenes durante el ensayo y el postprocesado de imágenes.

Preparación del espécimen

La superficie del espécimen, como ya se comentó anteriormente, debe tener un patrón de puntos. Dicho patrón de puntos suelen ser puntos negros sobre una superficie blanca y puede obtenerse mediante diversas técnicas, las más habituales son: la aplicación de pintura con pintura en spray. Y, en caso de que se requiera un tamaño de puntos más pequeño, se puede aplicar polvo de tóner o de algún material como puede ser el grafito.

Para obtener una buena correlación, el patrón debe ser isotrópico, no repetitivo y con un alto contraste. Esto quiere decir que debe ser aleatorio y que no debe existir preferencia por una orientación.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

9

El tamaño del patrón de puntos, condiciona el tamaño del subconjunto (subset) que se selecciona para aplicar la técnica de la correlación. Si aparecen puntos de tamaño mayor que el subconjunto (Figura 3a), se deberá aumentar el tamaño del subconjunto debido a que pueden aparecer errores en dichas zonas. Por otro lado, si se trabaja con un subset grande (Figura 3b), se reduce la capacidad de medir gradientes correctamente.

Figura 3a.- Subset pequeño[9]

Figura 3b.- Subset grande[9]

Por otra parte, si el patrón de puntos es demasiado pequeño, la resolución de la cámara puede no ser lo suficientemente precisa como para representar al espécimen (Figura 4).

Figura 4.- Patrón demasiado fino [9]

En la Figura 5 muestra una serie de patrones con un buen contraste y tamaño de distribución.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

10

Figura 5.- Patrón de puntos [9]

Colocación de la cámara

Tras preparar el espécimen, lo siguiente que se realiza es la colocación de la cámara. El espécimen debe ser colocado paralelo al sensor de la cámara como muestra la Figura 6.

Un alineamiento cuidadoso es la clave para la obtención de unos resultados precisos debido a que los errores se producen cuando el espécimen se desalinea o se mueve fuera del plano son proporcionales a w/Z, siendo w el movimiento fuera del plano, y Z la distancia desde la cámara al espécimen, como se muestra en la Figura 6.

Figura 6.- Colocación de la cámara y el espécimen [9]

La distancia a la que se ubica la cámara será tal, que la imagen capturada por la cámara sea del área de interés de nuestro ensayo. Una vez seleccionada la distancia, se debe colocar cuidadosamente la cámara a la misma altura que el espécimen.

Si fuera necesario, debido a la falta de iluminación de la zona donde se van a realizar la captura de las imágenes, se podría colocar un foco de luz, mediante el cual, se pudiera identificar con mayor claridad el contraste entre las zonas blancas y negras.

Realización del ensayo

A la hora de la realización del ensayo, la captura de las imágenes se puede hacer de manera manual o automática.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

11

De manera manual hay que pulsar el botón “capturar” cada vez que se crea conveniente, mientras que de manera automática las imágenes se capturan durante un intervalo y duración determinados.

Notar que debido a que la técnica requiere de una imagen inicial, la cual se usará como imagen de referencia para el cálculo de las deformaciones, se debe capturar una imagen al comienzo del ensayo con carga cero.

Postprocesado de imágenes

El programa que se utilizó para analizar los imágenes fue el Vic-2D.

Una vez introducidas las imágenes en el programa, se debe seleccionar, la imagen de referencia y en la misma, el área de interés donde se va a realizar el análisis.

Una vez seleccionada el área, se selecciona el valor del subset (subconjunto) y del step (espaciado de puntos que se analizan durante la correlación) adecuados para que los resultados sean lo más precisos posibles.

Antes de comenzar con la correlación de las imágenes se coloca el Seed point (punto sobre el cual comenzará la correlación en la imagen de referencia), en una zona que durante el ensayo haya sufrido pocas deformaciones.

Por último, se realiza la correlación de imágenes.

Una vez analizadas las imágenes, se pueden obtener resultados de formas muy diversas debido a que el programa dispone de una gran variedad de opciones. A continuación, se muestran las que pueden resultar de mayor interés.

- Representación de las deformaciones con un mapa de contorno. - Visualización de una animación de la evolución de las deformaciones. - Representación de la evolución de una deformación a lo largo de una línea. - Obtención del valor promedio de las deformaciones para un área determinada.

Como se puede observar, la gran variedad de opciones de las que dispone el programa Vic-2D permite obtener información de lo más variada, haciendo que el uso de esta técnica sea idónea para medir las deformaciones a lo largo de un área de interés.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

12

2. Ensayo de fretting.

2.1 Introducción

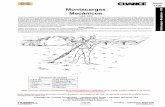

El primer ensayo en el que se aplicó la técnica de la correlación de imágenes fue en un ensayo de fretting. El objetivo era determinar las deformaciones de la zona de contacto de la probeta con el elemento de contacto en dicho ensayo (Figura 7).

El ensayo de fretting consiste en aplicarle una carga longitudinal al espécimen mientras que se le aplica una carga de compresión en ambas caras laterales, como se muestra en la Figura 7.

Figura 7.- Ensayo de fretting[10]

Las características de la probeta y del elemento de contacto se detallan en la figura 8 y 9 respectivamente.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

13

Figura 8.- Plano de la probeta

Figura 9.- Plano del elemento de contacto

Para la realización de los ensayos se requiere la preparación de la máquina y los elementos necesarios para la aplicación de la técnica de la correlación de imagen digital, que se detallan a continuación.

Aplica

El m

En lapara

ación de la c

montaje de la

Figu

a figura 11 la aplicació

correlación d

a máquina p

ra 10.- Mon

se muestra ón de la corr

Figura

e imágenes

para realizar

ntaje de la m

además el relación de

11.- Equip

digitales

r el ensayo s

máquina pa

montaje deimagen dig

o para la m

se muestra e

ara el ensay

e la cámara gital.

medición del

Álva

en la figura

yo de fretting

y el foco d

l ensayo

aro Pardo Bo

10.

g[11]

de luz reque

orrero

14

eridos

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

15

Una vez dispuesto el montaje de la cámara y el foco de luz, se observó que en la imagen capturada por la cámara, la zona de interés resultaba ser sólo una pequeña parte de la imagen, como se muestra en la figura 12.

Figura 12.- Imagen capturada por la cámara del montaje de la Figura 11

Esto hacía que la precisión a la hora de realizar los análisis no fuera la suficiente, por lo que, para solucionar dicho problema, se acopló un telescopio a la cámara (Figura 13), con el fin de capturar imágenes en una zona más concreta y, por lo tanto, disponer de resultados precisos.

El telescopio utilizado fue un telescopio Questar QM1, con un rango de 22 a 66 inches [12].

Figura 13.- Montaje de cámara y telescopio

Al acoplar el telescopio a la cámara, el área de la probeta que se obtenía en las imágenes capturadas quedaba comprendida entre 10 y 40 mm , en función de la distancia de la cámara y el telescopio a la probeta.

Al disminuir tanto el área, ya no se podía utilizar pintura negra en spray para obtener el patrón de puntos, debido a que los puntos de pintura negra eran muy grandes y el

Aplica

progrFigurFigur

F

Para con u

A la contiutiliz

ación de la c

rama Vic2Dra 14 y 15 ra 14 se le a

Figura 14.- pin

que el progun patrón de

vista de quinuación, szados con el

correlación d

D no disponse muestra

aplicó meno

Poca concentura en spr

grama Vic2De puntos sim

Fi

ue con pintuse detallan l fin de obte

e imágenes

nía de informuna image

or cantidad

entración deray

D analizasemilar al de l

igura 16.- P

ura en spratodas las

ener dicho p

digitales

mación sufien capturadade pintura e

e F

e bien los rela figura 16

Patrón de pu

ay no se dismodificaci

patrón de pu

ficiente paraas con la cáen spray.

Figura 15.-pin

esultados, se(ver Figura

untos desea

sponía del piones realizuntos.

Álva

a realizar loámara y el

Gran concentura en spr

e debía capta 5).

ado

patrón de puzadas y to

aro Pardo Bo

os cálculos. telescopio,

entración deray

turar una im

untos deseaodos los m

orrero

16

En la en la

de

magen

ado, a medios

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

17

2.2. Ataque químico

La primera idea fue realizar un ataque químico con Keller (2.5% HF, 1.5% HCl, 2.5% HNO , 93.5% H 0) con el objetivo de obtener una imagen de la microestructura de la superficie de la probeta. La intención era utilizar dicha microestructura como dicho patrón de puntos. El ataque químico requería de un pulido previo de la superficie de la probeta y de la posterior aplicación de la solución de Keller durante 20 segundos.

Las imágenes en la zona del ataque no mostraban el patrón de puntos deseado, debido a que el aluminio de la probeta utilizada era monofásico y al microscopio sólo se veían los granos del Aluminio de color blanco, junto con pequeñas manchas negras que correspondían a las inclusiones.

A continuación, se muestran dos imágenes de la zona del ataque químico, Figura 17 y 18. La Figura 17 es una imagen capturada desde el microscopio y la Figura 18 es una imagen capturada desde la cámara con el telescopio.

Figura 17.- Ataque químico (Microscopio)

Figura 18.- Ataque químico (Cámara y telescopio)

Se puede observar que en la imagen capturada por la cámara aparecen muchas zonas grises que no son distinguibles mediante el microscopio. Esto se debe a que la incidencia de la luz es distinta; mientras que en el microscopio la luz incide en la misma dirección, en la imagen de la cámara y el telescopio, el foco está situado a un lado y por lo tanto, se producen ciertos reflejos que ocasionan la aparición de dichas zonas grises.

Como puede observarse, la imagen anterior no muestra un patrón de puntos negros sobre una superficie blanca y, por lo tanto, se concluyó que el ataque químico con Keller no era válido para este proyecto.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

18

2.3. Zona pulida

2.3.1 Introducción

Una vez desestimado el ataque químico se observó con detenimiento la zona del pulido previo al ataque químico y se pudo apreciar un patrón de puntos que quizás podía ser usado a la hora realizar los análisis (Figura 19).

Figura 19.- Patrón de puntos de la zona pulida

Se capturaron varias imágenes y se analizaron con el programa Vic2D. El programa no era capaz de identificar los puntos. Para que dichos puntos pudieran ser identificados correctamente, se activó un filtro de paso bajo a la imagen.

A continuación, se muestran dos imágenes, Figura 20 y 21. La Figura 20 es la imagen capturada por la cámara y el telescopio mientras que la Figura 21 es la misma imagen modificada con el filtro de paso bajo.

Figura 20.- Zona pulida

Figura 21.- Zona pulida con filtro

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

19

A la vista de que el programa era capaz de analizar los resultados, nos centramos en la zona pulida.

El objetivo siguiente fue intentar conseguir que la zona blanca fuera más visible. Para ello, se varió la iluminación y el tipo de pulido.

Iluminación:

Disponíamos de 3 bombillas de distinta potencia, como muestran las imágenes capturadas por la cámara y el telescopio para las distintas bombillas (Figura 22, 23 y 24).

Figura 22.- Luz débil

Figura 23.- Luz media

Figura 24.- Luz fuerte

Se observó que con la bombilla que obtenían mejores resultados era con la de mayor potencia y fue la seleccionada para realizar los ensayos.

Tipo de pulido:

El pulido se realizó con distinto papel de lija. En primer lugar, se usó una lija de 500 granos por centímetro cuadrado, se lijó la superficie de la probeta de arriba a abajo y de izquierda a derecha, y cuando se eliminaron todas las marcas del acabado superficial de la probeta, se cambió de lija a una de 1000 y se realizó el mismo procedimiento. Posteriormente, se cambió a una lija de 2400 y, finalmente, a una de 4000.

A continuación, se muestran 3 imágenes (Figura 25, 26 y 27), que fueron realizadas una vez terminado el proceso de pulido con las lijas de 1000, 2400 y 4000 respectivamente.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

20

Figura 25.- Lija 1000

Figura 26.- Lija 2400

Figura 27.- Lija 4000

Se observaron detenidamente las imágenes, y, al poderse apreciar las líneas del pulido tanto en la imagen correspondiente al pulido con la lija de 1000 como para la lija de 2400, se concluyó que el pulido hasta la lija de 4000 nos daba el mejor patrón de puntos.

Una vez determinada la iluminación y el tipo de pulido adecuado, procedimos a realizar el primer ensayo.

2.3.1. Primer ensayo

El primer ensayo que se realizó fue un ensayo de tracción a una probeta rectangular con un agujero en medio, debido a que para ese caso el valor de las deformaciones son conocidas. Las características principales se recopilan en la tabla 1.

Tabla 1.- Características principales del primer ensayo

ENSAYO 1

Longitud (mm) 200 Espesor (mm) 7 Ancho (mm) 40

Diámetro del agujero (mm) 1 Carga máxima aplicada (kN) 20

Tensión máxima (MPa) 71.43

El ensayo se realizó en una maquina biaxial MTS 809. En la Figura 28 se muestra la disposición de la cámara, el telescopio y el foco de luz.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

21

Figura 28.- Disposición de la cámara y el telescopio en la máquina MTS 809

El ensayo se realizó desde una carga 0 hasta 20kN. Dicha carga fue aplicada con una rampa a 100N/s para evitar que se produjeran ruidos. La captura de las imágenes se realizó cada 200N para que el programa Vic2D dispusiera de la mayor información posible.

Notar que el ensayo se realizó lejos del concentrador de tensiones para que los resultados analíticos fueran los de una probeta sometida a tracción.

A la hora de realizar el análisis de las fotos con el programa Vic2D disponíamos de los siguientes parámetros que se podían modificar: el número de fotos, el subset y el step. A continuación, se muestran los diversos análisis realizados variando en primer lugar el número de fotos, posteriormente, el valor del subset, y por último, el valor del step.

Influencia del número de fotos:

Para analizar la influencia del número de fotos se seleccionó el área de interés, el valor del step 5, el del subset 51 y, por último, se aplicó el filtro de paso bajo, gracias al cual se pueden analizar las imágenes.

Notar que el valor del step de 5 y del subset de 51 fueron seleccionados debido a que eran valores intermedios dentro de su rango de validez.

En la Figura 29 se muestra el área donde se realizó el análisis.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

22

Figura 29.- Área donde se realizaron el primer ensayo

Una vez realizado el análisis, los resultados de las deformaciones transversales y longitudinales se muestran en las Figura 30 y 31 respectivamente.

Figura 30.- Deformaciones transversales

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

23

Figura 31.- Deformaciones longitudinales

Se puede observar en ambas imágenes (Figura 30 y 31) que en zonas muy próximas hay zonas de compresión y de tracción, lo cual no es lógico debido a que la probeta fue sometida a un ensayo de tracción.

A la vista de lo observado, se tomó un rectángulo como el que se muestra en la Figura 31, con el fin de obtener el valor promedio de las deformaciones dentro del mismo y se comparó lo obtenido con los resultados analíticos. El área del rectángulo de la Figura 31 es de 0.54 .

Figura 32.- Área seleccionada

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

24

En la Figura 33 se representan las deformaciones transversales del área de la Figura 32, en función de la fuerza.

Figura 33.- Deformaciones transversales en función del número de fotos analizadas

Se observa una tendencia lineal con cierto ruido que pueden considerarse razonables debido a que esta técnica no obtiene resultados del todo precisos en el régimen elástico. Para comparar dichos valores con los valores analíticos, las curvas se aproximaron mediante su correspondiente recta de regresión.

En la Figura 34 se representan dichas rectas de regresión correspondientes a las gráficas anteriores, y por último, se representará la recta correspondiente a los resultados analíticos, cuya expresión es la siguiente:

,

siendo 0.3 y 71 .

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2

x 104

-5

-4

-3

-2

-1

0

1

2x 10-4 εx

F(N)

ε x

todas las fotosla mitad de las fotos1 de cada 5 fotos

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

25

Figura 34.- Rectas de regresión de las deformaciones transversales obtenidas en el ensayo 1.

La tabla 2 recoge los distintos valores del error relativo de las deformaciones

transversales ( ó

ó) para el último valor de la carga en

función del número de fotos analizadas.

Tabla 2.- Error relativo de las deformaciones transversales para el último valor de la carga.

Todas las fotos La mitad de las fotos

1 de cada 5 fotos

Error relativo (%) 8,55 8,39 14,23

Una vez analizadas las deformaciones transversales, se analizan los resultados obtenidos para las deformaciones longitudinales en función de la carga (Figura 35), para el área de la Figura 32.

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2

-3

-2.5

-2

-1.5

-1

-0.5

0

0.5x 10-4 Recta de regresión de εx

ε x

todas las fotosla mitad de las fotos1 de cada 5 fotosanalítica

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

26

Figura 35.- Deformaciones longitudinal en función del número de fotos analizadas

En la Figura 36 se representan de las rectas de regresión de las gráficas anteriores y la analítica, cuya expresión es

.

Figura 36.- Rectas de regresión de las deformaciones longitudinales obtenidas en el ensayo 1.

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2

104

0

0.2

0.4

0.6

0.8

1

1.2x 10-3 εy

F(N)

ε y

todas las fotosla mitad de las fotos1 de cada 5 fotos

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2

x 104

-2

0

2

4

6

8

10

12x 10-4 Recta de regresión de εy

F(N)

ε y

todas las fotosla mitad de las fotos1 de cada 5 fotosanalitica

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

27

La tabla 3 recoge los distintos valores del error relativo de las deformaciones longitudinales para el último valor de la carga en función del número de fotos analizadas.

Tabla 3.- Rectas de regresión de las deformaciones longitudinales obtenidas en el ensayo 1.

Todas las fotos La mitad de las fotos

1 de cada 5 fotos

Error relativo (%) 6,64 7,06 7,18

A la vista de los resultados obtenidos, se analizó la influencia del rectángulo donde se obtuvieron los valores promedio de las deformaciones. Para ello, se colocó el rectángulo de la Figura 32 en 3 zonas distintas (centro, izquierda y derecha) y, posteriormente, se disminuyó su tamaño.

La tabla 4 recoge los distintos valores del error relativo de las deformaciones transversales y longitudinales para el último valor de la carga en función de la posición del rectángulo de la Figura 32.

Tabla 4.- Error relativo de las deformaciones en función de la posición del rectángulo (Figura 32).

Nº de prueba Error relativo (%)

Error relativo (%)

1 (centro) 8,55 6,64 2 (izquierda) 1,87 11,64 3 (derecha) 4,44 7,75

Se observó que los valores promedio de las deformaciones diferían mucho en función del lugar donde se analizaban los valores promedio. Esto difiere de lo esperado, debido a que en un ensayo de tracción las deformaciones han de ser constantes.

Por último, se probó a disminuir el área donde se obtuvieron los valores promedio, de 0,54 mm a 0,14 mm . En la Figura 37 se muestra la nueva área utilizada para calcular los valores promedio de las deformaciones y en la tabla 5 se recogen los distintos valores del error relativo de las deformaciones transversales y longitudinales para el último valor de la carga, para el área de la Figura 37.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

28

Figura 37.- Nueva área seleccionada

Tabla 5.- Error relativo de las deformaciones para un área menor (Figura 37).

Nº de prueba Error relativo (%)

Error relativo (%)

1 (centro) 21,73 16,45

Los errores relativos obtenidos fueron muy elevados y se concluyó que para un área de 0,14 mm los resultados no se parecían a los analíticos.

Puede observarse que para los valores de step 5 y subset 51, no se obtuvieron resultados válidos en una zona concreta. Por lo tanto, se probó a modificar dichos parámetros con el objetivo final de obtener mayor precisión.

Influencia del subset:

Se decidió modificar el subset y se analizaron los resultados de manera análoga al caso anterior, manteniendo el valor del step en 5. Dicha modificación se realizó con el objetivo de reducir la aparición de la zona de compresión (ver Figura 30 y 31).

Tras realizar el análisis, se observó que en las deformaciones longitudinales y transversales seguían apareciendo dichas zonas de tracción y compresión y por ello, debido a que no se podía obtener información de carácter puntual, se procedió al análisis del valor promedio de las deformaciones.

En la Figura 38 se muestra el rectángulo que se utilizó para el cálculo de valores promedio de las deformaciones, cuya área es de 0,59 mm .

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

29

Figura 38.- Área seleccionada para analizar la influencia del subset.

La tabla 6 recoge los distintos valores del error relativo de las deformaciones transversales y longitudinales para el último valor de la carga en función del valor del subset.

Tabla 6.- Error relativo de las deformaciones en función del subset.

Subset Error relativo (%)

Error relativo (%)

31 0.4137 12.15 51 3.99 13.02 71 2.59 13.03

Se observó que al modificar el valor del subset no se obtenía una mejora en los resultados.

Influencia del step:

Por último, modificamos el valor del step y se mantuvo constante el valor del subset en 51, para ver si era el causante de que aparecieran esas zonas de compresión y de tracción.

Tras realizar el análisis, seguían apareciendo esas zonas de compresión y de tracción a lo largo del área de interés, similares a las Figuras 30 y 31.

Utilizando el mismo rectángulo para el cálculo de los valores promedio que para el caso anterior (Figura 38), obtuvimos los siguientes errores relativos de y , para distintos valores del step (Tabla 7).

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

30

Tabla 7.- Error relativo de las deformaciones en función del step.

Step Error relativo (%)

Error relativo (%)

3 5.80 13.69 5 3.99 13.02 7 5.58 13.32

Concluimos, por tanto, que los resultados con este patrón de puntos no son próximos a los analíticos.

A la vista de que modificando los distintos parámetros no se obtuvieron mejores resultados, se realizó el mismo ensayo de tracción a otra probeta con una carga mayor, para ver si se solventaba el problema de la aparición de zonas de compresión y de tracción.

2.3.2 Segundo ensayo

Las características principales de la probeta y del ensayo se recopilan en la tabla 8.

Tabla 8.- Características de la probeta y del nuevo ensayo.

Longitud (mm) 180 Espesor (mm) 8 Ancho (mm) 50

Diámetro del agujero (mm) 4 Carga máxima aplicada (kN) 70

Tensión máxima (MPa) 175

Notar que el ensayo se siguió realizando lejos del agujero con el objetivo de que la influencia del mismo en el cálculo de las deformaciones de manera analítica sea nula.

A continuación, se representa la imagen capturada por la cámara y el telescopio, y la misma imagen tras aplicarle el filtro de paso bajo (Figura 39 y 40, respectivamente)

.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

31

Figura 39.- Zona pulida (Ensayo 2)

Figura 40.- Zona pulida con filtro (Ensayo 2)

Tras realizar el análisis para un valor del step 5 y de subset 51, se obtuvieron los siguientes valores de deformaciones transversales y longitudinales (Figura 41 y 42, respectivamente).

Figura 41.- Deformaciones transversales

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

32

Figura 42.- Deformaciones longitudinales

En la Figura 41 y 42 se puede observar que siguen apareciendo zonas de tracción y compresión a lo largo de toda el área de interés, por lo tanto, al aplicarle más carga dichas zonas no desaparecen.

Al igual que en el ensayo anterior, para este ensayo se analizó el valor promedio de las deformaciones. El rectángulo que se seleccionó se muestra en la Figura 43, cuya área tiene un valor de 0,59 mm .

Figura 43.- Área seleccionada el cálculo de los valores promedio de las deformaciones

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

33

En la Figura 44 se representan los valores de las deformaciones transversales y longitudinales frente a la carga aplicada y se compararán sus correspondientes rectas de regresión con los valores análiticos.

Figura 44.- Resultados obtenidos en el nuevo ensayo.

En la tabla 9 se recogen los distintos valores de los errores relativos de las deformaciones transversales y longitudinales para el último valor de la carga.

Tabla 9.- Error relativo de las deformaciones en el nuevo ensayo para el último valor de la carga

Error relativo (%)

Error relativo (%)

21.02 0.316

Se pudo observar que el valor de las deformaciones longitudinales era muy próximo el resultado analítico, mientras que el valor de las deformaciones transversales difería

0 2 4 6 8

x 104

-12

-10

-8

-6

-4

-2

0

2x 10

-4 εx

F(N)

ε x

0 2 4 6 8

x 104

-0.5

0

0.5

1

1.5

2

2.5

3x 10

-3 εy

F(N)ε y

0 2 4 6 8

x 104

-1

-0.8

-0.6

-0.4

-0.2

0x 10

-3 Recta de regresión de εx

F(N)

ε x

experimentalanalítica

0 2 4 6 8

x 104

-0.5

0

0.5

1

1.5

2

2.5x 10

-3 Recta de regresión de εy

F(N)

ε y

experimentalanalitica

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

34

bastante del analítico, y eso pudo deberse a que supusimos que el valor del coeficiente de Poisson era 0.3.

Se procedió, por tanto, a calcular el valor del coeficiente de Poisson de manera experimental. Para ello, se analizó el valor promedio de las deformaciones para el área de la Figura 43, y se determinó su valor de la siguiente forma:

.

El valor del coeficiente de Poisson medio tras analizar los resultados para el área de la Figura 43 en tres zonas distintas fue de 0.355.

En la tabla 10, se muestran los valores de los errores relativos de las deformaciones para el último valor de la carga en función de la posiciones del rectángulo de la Figura 43.

Tabla 10.- Error relativo de las deformaciones en función de la posición del rectángulo (Figura 43).

Nº de prueba Error relativo (%)

Error relativo (%)

1 (centro) 2.27 0.316 2 (izquierda) 1.98 0.69 3 (derecha) 0.36 0.81

A la vista de que los resultados eran próximos a los analíticos, se procedió a disminuir el área donde se determinan los valores promedio de las deformaciones. En la Figura 45 se muestra la nueva área utilizada, cuyo valor es de 0,16 mm .

Figura 45.- Área seleccionada (Primera modificación)

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

35

En la tabla 11 se recogen los distintos valores del error relativo de las deformaciones transversales y longitudinales para el último valor de la carga, en función de la posición del rectángulo.

Tabla 11.- Error relativo de las deformaciones para la nueva área (Figura 45).

Nº de prueba Error relativo (%)

Error relativo (%)

1 0.56 2.69 2 7.20 4.01 3 2.08 2.97 4 3.71 2.89 5 11.91 1.79

A la vista de que los resultados seguían siendo próximos a los analíticos, se procedió a disminuir de nuevo el área (Figura 46), cuyo valor es de 0.04 mm .

Figura 46.- Área seleccionada (Segunda modificación)

En la tabla 12 se muestran los errores relativos de las deformaciones para el último valor de la carga, para el área de la Figura 46.

Tabla 12.- Error relativo de las deformaciones para un área menor (Figura 46).

Nº de prueba Error relativo (%)

Error relativo (%)

1 4.45 23.97

Los valores de las deformaciones que se obtuvieron para esta área diferían bastante de los valores analíticos, por lo que, desestimamos la utilización de un área de 0.04 mm para el cálculo de los valores promedio de las deformaciones.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

36

Por lo tanto, para este ensayo, el valor mínimo del área donde se obtienen resultados próximos a los analíticos fue de 0.16 mm . Como se puede observar en la Figura 45, dicha área es demasiado grande debido a que el tamaño de nuestra foto capturada con la cámara y el telescopio es de 10 mm . Se concluyó, por tanto, que se debía desestimar el pulido como patrón de puntos, debido a que no se obtuvieron valores en zonas concretas de nuestra probeta.

La utilización del pulido como patrón de puntos solo obtiene resultados validos en valores promedio, pero dichos valores varían en función del tamaño del área y de la zona tomada, debido a la aparición de las zonas de tracción y compresión a lo largo de toda el área de interés.

2.3.3. Microscopio digital

Antes de desestimar el uso del pulido como técnica para la generación del patrón de puntos, lo que se realizó fue un cambio de la cámara y del telescopio por un microscopio digital, que se unió a la probeta con cinta adhesiva como se muestra en la figura 47.

Figura 47.- Montaje del microscopio digital

Al unir el microscopio digital a la probeta se consiguió que el movimiento relativo entre la probeta y la cámara fuera cero.

A continuación, se muestran dos imágenes, una de la zona pulida obtenida por la cámara y otra tras aplicarle el filtro de paso bajo (Figura 48 y 49, respectivamente).

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

37

Figura 48.- Imagen capturada con el microscopio digital

Figura 49.- Imagen del microscopio digital modificada

Se observó en la Figura 49 que tras aplicarle el filtro de paso bajo a la imagen aparece un patrón bastante parecido al obtenido anteriormente.

En este caso, realizaremos el ensayo de tracción aplicándole una carga de 0 a 30kN. Las características principales del ensayo se recogen en la tabla 13.

Tabla 13.- Valores característicos del ensayo realizado con el microscopio digital-

Espesor (mm) 7 Ancho (mm) 40

Carga máxima aplicada (kN) 30 Tensión máxima (MPa) 107.14

Tras realizar el análisis, se observó que seguían apareciendo las zonas de tracción y compresión, y que la resolución de la cámara era peor que con la cámara y el telescopio.

La Figura 50 y 51 representan las deformaciones transversales y longitudinales, que se obtuvieron tras la realización del análisis.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

38

Figura 50.- Deformaciones transversales

Figura 51.- Deformaciones longitudinales

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

39

Al igual que en los casos anteriores, se realizó el cálculo de las deformaciones seleccionando un área en el cual se determinó el valor promedio de dichas deformaciones. El área que se seleccionó se muestra en la figura 52, cuyo valor es de 0,54 mm .

Figura 52.- Área seleccionada para el microscopio digital

En la Figura 53, se muestran los resultados de las deformaciones longitudinales y transversales frente a la carga y, posteriormente, se comparan con los resultados analíticos.

Figura 53.- Resultados obtenidos con el microscopio digital

0 1 2 3

x 104

-1.2

-1

-0.8

-0.6

-0.4

-0.2

0x 10

-3 εx

F(N)

ε x

0 1 2 3

x 104

-5

0

5

10

15x 10-4 εy

F(N)

ε y

0 1 2 3

x 104

-1.2

-1

-0.8

-0.6

-0.4

-0.2

0x 10

-3Recta de regresión de εx

F(N)

ε x

experimentalanalítica

0 1 2 3

x 104

0

0.5

1

1.5

2x 10

-3Recta de regresión de εy

F(N)

ε y

experimentalanalitica

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

40

Pudimos observar que los valores experimentales diferían mucho de los analíticos. En la Tabla 14 se recogen los errores relativos de las deformaciones para el último valor de la carga.

Tabla 14.- Error relativo de las deformaciones para el último valor de la carga en el ensayo realizado con el microscopio digital.

Nº de prueba Error relativo (%)

Error relativo (%)

1 129.7 39.64

A la vista de los resultados se desestimó el uso del microscopio digital debido a que se obtuvieron peores resultados que con la cámara y el telescopio.

2.4. Aerógrafo.

A la vista de que los resultados con el ataque químico y el pulido no fueron adecuados, se probó a realizar los puntos negros con un elemento de pintura de precisión, como es el aerógrafo.

Hay tres tipos de aerógrafos, de efecto simple, doble y de efecto doble independiente, y dos formas distintas de introducir la pintura, por gravedad o por succión.

En nuestro caso, se eligió un aerógrafo básico de iniciación como el que se muestra en la Figura 54. El aerógrafo es de efecto simple y la pintura se introduce por succión.

Figura 54.- Aerógrafo seleccionado

Fue seleccionado un aerógrafo de efecto simple por ser el más sencillo y económico, pero podríamos haber elegido cualquiera de los otros. El mayor inconveniente de estos aerógrafos es que no se controla el aire que recibe la mezcla.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

41

Por otra parte, la forma de introducir la pintura en el aerógrafo, como se puede observar en la Figura 54, es por succión, un sistema cómodo y fácil de limpiar. La succión se produce por una diferencia de presión creada al circular una corriente de aire por encima del orificio de salida de la pintura.

Una vez definido el tipo de aerógrafo seleccionado, procedemos a describir el tipo de pintura utilizada.

Debido a la alta viscosidad de la pintura, para que un aerógrafo funcione correctamente se debe utilizar pintura diluida en agua o en disolvente, acrílica y sintética, respectivamente. La pintura que se utilizó fue la pintura acrílica, debido a que la utilización de la sintética sobre la superficie de la probeta previamente pintada de blanco disolvería esta última.

Por último, debemos mencionar la forma en la que se alimentó al aerógrafo de aire. El aerógrafo funciona en un rango de 1 a 3 bar, mayor presión podría deteriorar el aerógrafo. Este flujo de aire lo podríamos suministrar con un compresor, pero debido a que no se disponía de uno en el laboratorio, lo que se utilizó fue el circuito cerrado de aire comprimido disponible en el laboratorio, cuya presión es aproximadamente 7.5 bar. Debido a que la presión es muy elevada, se conectó la salida del circuito de aire comprimido a un manoreductor con el cual se varió la presión.

La figura 55 muestra la toma de aire, el manoreductor y el aerógrafo que se utilizaron para pintar las probetas.

Figura 55.- Montaje del aerógrafo

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

42

La Figura 56 muestra una imagen representativa del tamaño del patrón que fuimos capaces de obtener con el aerógrafo, tras realizar diversas pruebas a distintas distancias, presiones y concentraciones de pintura.

Figura 56.- Patrón de puntos obtenido con el aerógrafo.

A continuación se compararán los patrones de puntos obtenidos con la pintura en spray y el aerógrafo (Figura 57 y 58, respectivamente).

Figura 57.- Patrón obtenido con spray

Figura 58.- Patrón con el aerógrafo

Se observó que los resultados con el aerógrafo eran muy parecidos a los obtenidos con pintura en spray. A pesar de que con el aerógrafo conseguimos más puntos pequeños, seguían apareciendo grandes cantidades de pintura acumulada. Por lo tanto, cabía esperar que los resultados no fueran los deseados.

Tras realizar el análisis, obtuvimos que el programa Vic2D no disponía de información suficiente como para realizar los cálculos debido a que no era capaz de identificar ningún punto, y por este motivo, se desestimó la idea del aerógrafo.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

43

2.5. Grafito.

A la vista de que los resultados con el ataque químico, la zona del pulido y el aerógrafo no lograron el objetivo buscado, se probó a aplicarle un poco de grafito en polvo a la capa de pintura blanca.

Notar que al no adherirse el grafito a la pintura blanca una vez esta está seca, debemos aplicarle el grafito instantes después de haber pintado la probeta.

La Figura 59 muestra una imagen representativa del patrón de puntos con el grafito.

Figura 59.- Patrón de puntos obtenido con el grafito..

En la Figura 59 se apreciaron ciertas motitas negras que quizás sean del tamaño deseado, pero la mayoría de los puntos parece que son aglutinamientos de polvo de grafito y, en general, el patrón de puntos es mayor que el obtenido con el aerógrafo. Por lo tanto, se desestimó la idea de usar grafito.

2.6. Nebulizador.

A la vista de que no se obtuvo el patrón de puntos deseado, se probó, en último lugar, con un nebulizador.

Un nebulizador es un elemento capaz de generar gotas de pequeño tamaño. Hay diversos tipos de nebulizadores, pero los que generan el patrón de pintura negra que deseamos son los nebulizadores Cellena, cuya tecnología es Flow Focusing®, y los OneNeb, cuya tecnología es Flow Burring®. Para nuestro caso particular, los idóneos son los Cellena debido a que generan gotas de tamaño más homogéneos.

Para la utilización de un nebulizador se requiere de una jeringa y de una toma de aire. La jeringa es la encargada de alimentar de pintura al nebulizador, y el aire es el encargado de realizar la mezcla, para obtener del tamaño de gota.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

44

La Figura 60 muestra una imagen del montaje final.

Figura 60.- Primer montaje del nebulizador

La primera prueba que se realizó fue con tinta de pluma Parker, tinta que sabemos que funciona correctamente para este tipo de nebulizadores. Tras la aplicación de la tinta sobre la pintura blanca de la probeta, se observó que la tinta pulverizada es absorbida por la pintura blanca. Por lo tanto, se decidió cambiar la tinta negra por pintura diluida en agua, tal y como se usó para el aerógrafo.

A la hora de suministrar la pintura por la jeringa, esta se atascó debido a la alta viscosidad de la pintura y a que el conducto de alimentación del líquido del nebulizador era muy pequeño.

Por lo tanto, concluimos que se debía cambiar de nebulizador. Se seleccionó uno que disponía de un conducto de mayor diámetro que el anterior.

Al aumentar el diámetro, el control del caudal con la jeringa a mano era poco preciso. Por lo tanto, se cambió la jeringa por una botella, cuyo funcionamiento se detalla a continuación.

Descripción de la botella: Una botella cerrada herméticamente con dos orificios, uno por el cual se le alimentará de aire, y otro para el tubo del nebulizador, el cual estará sumergido en el líquido.

La Figura 61 muestra la botella utilizada, con su correspondiente toma de aire y el nebulizador.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

45

Figura 61.- Botella utilizada para el control del caudal de pintura suministrada

El fundamento físico de la botella consiste en que tras inyectarle cierto aire a la botella, el líquido comienza a subir por el tubo del nebulizador (Figura 62).

Figura 62.- Representación gráfica del fundamento físico de la botella

Notar que se requiere de dos tomas de aire, la del nebulizador y la de la botella. Se probó a usar la misma presión para ambos elementos, debido a que en el laboratorio solo se disponía de una toma de aire y de un manoreductor. Al utilizar la misma presión para controlar ambos elementos, se están limitando los grados de libertad de nuestro sistema de dos a uno.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

46

La Figura 63 muestra el montaje que se utilizó, tras la adaptación de la salida del manoreductor para que tuviera dos salidas de aire.

Figura 63.- Segundo montaje del nebulizador

Se realizó una prueba con agua y se observó que aparecía un hilo muy fino, esto se debía a una presión baja en la alimentación de aire al nebulizador. Se concluyó, por tanto, que no se podía usar una sola toma de aire para controlar nuestro sistema.

La modificación del montaje para que dispusiera de dos tomas de aire se muestra en la Figura 64.

Figura 64.- Tercer montaje del nebulizador

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

47

Notar que el bote de la Figura 64 es distinto al anterior debido a que el bote anterior tuvo problemas de estanqueidad y la tapa saltaba con facilidad al introducirle el aire.

Tras realizar diversas pruebas con agua, se observó que funciona correctamente, por lo que se podía considerar que el montaje era adecuado y que se podía proceder a la realización de las pruebas con pintura.

La primera prueba que se realizó fue con las siguientes concentraciones: 3% de pintura, 97% de agua.

A la hora de realizar la primera prueba, se obturó el conducto de salida del nebulizador, impidiendo la salida de la pintura. Esto se debió a que el tamaño de la partícula de pintura era demasiado grande.

A la vista de la imposibilidad de la aplicación del nebulizador para este tipo de pintura, y a que la tinta de pluma no se pudo aplicar sobre una superficie pintada, se concluyó que se debía desestimar la idea de los nebulizadores.

2.7. Conclusiones.

Debido a las limitaciones físicas que imposibilitaban la generación del patrón de puntos deseado para el área de interés, se concluyó que se debía desestimar la idea de obtener las deformaciones en la zona de contacto de un ensayo de fretting.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

48

3. Tensiones a lo largo del borde de grieta

3.1. Introducción

El segundo ensayo en el que se aplicó la técnica de la correlación de imágenes fue sobre una probeta Compact (ver Figura 65) con el objetivo de analizar las tensiones que se producen en el borde de la grieta durante un ensayo de fatiga para distintos tamaños de la longitud de la misma (parámetro a de la Figura 65). Los resultados obtenidos experimentalmente se compararon con los resultados analíticos y los obtenidos mediante un modelo numérico desarrollado con el programa ANSYS.

3.2. Ensayo experimental

3.2.1. Introducción

Con la finalidad de analizar las tensiones en el borde de la grieta para distintas longitudes de la misma, se aplicaron ciclos de carga a la probeta y, tras la aplicación de cierto número de ciclos, se comenzó la captura de imágenes a lo largo de los ciclos posteriores.

Las características geométricas de la probeta utilizada se definen en el plano de la Figura 65.

Figura 65.- Diseño de la probeta Compact seleccionada para la experimentación

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

49

3.2.2. Preparación del ensayo

Para obtener el patrón de puntos se le aplicó en este caso una capa de pintura blanca en spray y, posteriormente, una capa de pintura negra aplicada mediante un aerógrafo, debido a que con éste se obtiene un patrón de puntos más pequeño y homogéneo que con pintura en spray.

Una vez preparada la probeta, se procedió a la colocación de la misma en la máquina. La máquina utilizada en este caso para la realización de los ensayos fue MTS 809 Axial/Torsional Test System (ver Figura 66).

Por último, se situó la cámara y el foco de luz en la posición correcta para que la probeta se ubicase en el centro de la imagen y la iluminación fuera la adecuada (Figura 66).

Figura 66.- MTS 809 Axial/Torsional, junto con el foto utilizado.

La Figura 67 muestra una imagen capturada con la cámara del montaje utilizado (ver Figura 66).

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

50

Figura 67.- Emsamblaje de la pieza a la máquina de fatiga.

Notar que la probeta está ligeramente girada. Ello pudo deberse a pequeñas imperfecciones a la hora de realizar el mecanizado de los orificios de la probeta donde se colocan las mordazas.

3.2.3. Características de los ensayos realizados

Se realizaron dos ensayos experimentales. En el primero, la carga de los ciclos estaba comprendida entre 900N-9000 N y, en el segundo, entre 1200N-12000 N.

Primer ensayo

En el primer ensayo se realizó la captura de imágenes para cuatro tamaños de longitud de grieta distintos.

Durante los primeros ciclos de carga se capturaron cuatro imágenes por ciclo. Dichas imágenes fueron desestimadas para el análisis de las tensiones a lo largo de un ciclo, debido a que, al ser tan bajo el número de imágenes, no era posible precisar con exactitud a qué posición del ciclo corresponde cada una de ellas. Es por ello que se disminuyó la frecuencia del ciclo durante las siguientes adquisiciones, pudiendo capturarse mayor número de imágenes por ciclo. En la tabla 15 se recopilan las características de los datos adquiridos en el primer ensayo.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

51

Tabla 15: Datos del primer ensayo.

Nº de ciclos tras el cual comienza la adquisición

Fotos por ciclo Nº de ciclos

0 4 10 6380 10 5 16535 8 6 19749 8 6

Segundo ensayo

En el segundo ensayo se realizaron dos modificaciones con respecto al primero. En primer lugar, se aumentó la carga de los ciclos y, en segundo lugar, se aumentó el número de fotos por ciclo para disponer de mayor información a la hora de analizar la evolución de las tensiones a lo largo del ciclo.

El ensayo se programó para capturar imágenes cada 5000 ciclos, pero debido a la rotura de la probeta a los 7000 ciclos, sólo se pudieron adquirir imágenes en la posición inicial y tras los primeros 5000 ciclos.

Las características del primer ensayo realizado quedan recopiladas en la tabla 16.

Tabla 16: Datos del segundo ensayo.

Nº de ciclos tras el cual comienza la adquisición

Fotos por ciclo Nº de ciclos

0 20 5 5000 20 5

3.2.4. Posprocesado de las imágenes.

Para realizar el análisis de los resultados se debe seleccionar en primer lugar las imágenes que se van a analizar y, posteriormente, seleccionar sobre la imagen de referencia el área de interés, colocando el seed point (punto en el que comienza la correlación). Por último, se deben asignar los valores del subset y del step.

Para los distintos análisis realizados se seleccionó como imagen de referencia la primera de cada ensayo. Dicha imagen fue capturada en el instante inicial, sin ninguna carga aplicada.

El área seleccionada fue un rectángulo cerca del borde de la entalla (ver Figura 68).

En cuanto al seed point, es recomendable que se coloque en una zona que sufra pocos desplazamientos, por lo tanto, se ubicó cerca de la mordaza superior ya que esta es fija (ver Figura 68).

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

52

Figura 68.- Área y localización del seed point seleccionados

Los valores del subset y del step seleccionados fueron 21 y 5 respectivamente, valores por defecto, salvo en los análisis para un número elevado de ciclos, en los que la grieta se propaga una distancia considerable y los desplazamientos son mayores, en cuyo caso se seleccionó como valor de subset 31. En la Figura 69 y 70 se representan los resultados de las deformaciones principales para la última toma de datos del primer ensayo, cuando la carga es máxima. En la Figura 69 se tomó como valor del subset 21, mientras que en la Figura 70, se tomó como valor del subset 31.

Figura 69.- Deformación principal para la última toma del primer ensayo. 19749 ciclos. Subset 21

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

53

Figura 70.- Deformación principal para la última toma del primer ensayo. 19749 ciclos. Subset 31

Como puede observarse, en el borde de la grieta en la Figura 69, aparecen ciertas zonas en las que el programa no fue capaz de analizar los resultados debido a que los desplazamientos en esta zona fueron muy elevados. Ese problema se solucionó incrementando el valor del subset de 21 a 31, tal y como se puede observar en la Figura 70.

3.2.5. Obtención de las tensiones a lo largo del borde de grieta.

El objeto de estudio de estos ensayos fue, como se comentó anteriormente, analizar las tensiones en el borde de la grieta. Para el cálculo de dichas tensiones se debe identificar en primer lugar la longitud de la grieta. Posteriormente, se traza una línea recta a lo largo del borde de la grieta donde se adquiere el valor de las deformaciones. Por último, se calcula el valor de las tensiones mediante la expresión de Ramberg-Osgood [13].

Longitudes de grieta

Tras analizar las imágenes mediante el programa Vic-2D, dispusimos de las deformaciones a lo largo de cada ciclo para distintas longitudes de grieta.

Para obtener la longitud de la grieta se dispone de tres métodos que se detallan a continuación.

Notar que las figuras que se representan a continuación son las correspondientes a la secuencia con el mayor número de ciclos del primer ensayo, debido a que en ese punto la grieta es mayor y puede apreciarse con mayor claridad. También hay que tener en

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

54

cuenta que fueron tomadas cuando la carga era máxima, debido a que en dicho momento la apertura de la grita es mayor.

‐ Método 1: Análisis visual

Observando una animación de las imágenes se puede observar hasta dónde se propaga la grieta. Esto puede apreciarse en la Figura 71, correspondiente a una imagen ampliada de la zona grieta.

Figura 71.- Imagen ampliada de la zona grieta cuando la carga es máxima

‐ Método dos: Diagrama de desplazamientos verticales.

Una de las posibilidades que ofrece el programa Vic-2D, tras analizar los resultados es dibujar el diagrama de desplazamientos verticales, como muestra la Figura 72.

Figura 72.- Diagrama de desplazamientos verticales realizado mediante Vic-2D

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

55

Como puede observarse en la Figura 72, los desplazamientos verticales son mucho mayores en la zona donde está la grieta. Por tanto, puede determinarse la longitud de la misma a través de dicho diagrama.

‐ Método 3: Variación del subset.

Si se realiza el análisis de los resultados para un valor del subset bajo, se observa que, en la zona de la grieta, el programa no es capaz de analizar los resultados debido a que el desplazamiento de estos es demasiado elevado. En la Figura 73 se muestran los resultados obtenidos para un valor de subset 15.

Figura 73.- Analisis de las deformaciones para un valor de subset 15.

En la tabla 17 y 18 se recogen los valores de la longitud de grieta obtenidos para el ensayo uno y dos respectivamente, tras la aplicación de los métodos anteriores.

Tabla 17: Ensayo 1, longitud de grieta

Nº de ciclos tras el cual comienza la adquisición

Longitud de la grieta: a[mm]

0 21 6380 22.58 16535 25.2 19749 26.33

Tabla 18: Ensayo 2, longitud de grieta.

Nº de ciclos tras el cual comienza la adquisición

Longitud de la grieta: a[mm]

0 21 5000 23.55

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

56

Como se verá posteriormente, tras analizar los resultados para las longitudes de la grieta de la tabla 17 y 18 (ver Figura 132 y 134), se pudo observar que la zona de plasticidad era muy superior en el caso experimental que en el caso analítico, pudiendo haber una diferencia de hasta 3 mm. Debido a ello se midió con un microscopio la longitud de la grieta de la probeta correspondiente al primer ensayo tras la aplicación de 19749 ciclos.

En la tabla 19 se representa el valor de la longitud de la grieta medida a través de los métodos anteriores y la medida con el microscopio para la última toma de datos del primer ensayo.

Tabla 19.- Comprobación de la longitud de la grieta

a(mm) Método aproximado 26.33

Microscopio 29.72

De los resultados de la longitud de la grieta de la tabla 19 se puede concluir que los valores de la longitud de la grieta para el ensayo uno y dos fueron tomadas de manera errónea, debido a ello sólo fueron válidos los resultados cuya medida de la longitud de la grieta no se realizó mediante los métodos mencionados anteriormente. Dichos resultados son: en el primer ensayo, los correspondientes a 19749 ciclos y, para el segundo ensayo, la primera toma de datos, en la que no hay grieta.

Debido a que la longitud de la grieta no fue determinada de manera correcta para los ensayos uno y dos, se realizó un nuevo ensayo en el que, a través de un extensómetro, se adquirió el valor de la apertura de la grieta, mediante el cual se determinó el valor de la longitud de la grieta.

Las características del tercer ensayo son idénticas a las del primer ensayo, ciclos de carga comprendidos entre 900 N y 9000 N. La adquisición de fotos se recopila en la tabla 20.

Tabla 20: Datos del tercer ensayo.

Nº de ciclos tras el cual comienza la adquisición

Fotos por ciclo Nº de ciclos

0 20 5 5000 20 5 10000 20 5 15000 20 5 20000 20 1

Notar que para el último caso solo se adquirió un ciclo de carga debido a que en el segundo ciclo fue cuando se produjo la rotura de la probeta.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

57

Obtención de la longitud de la grieta a través de la medida del extensómetro.

La longitud de la grieta se determina a partir de la norma ASTM E647-05 [16]. En dicha norma se define el valor de a/W de la siguiente forma:

Siendo los coeficientes los que se recopilan en la tabla 21:

Tabla 21.- Coeficientes que definen la expresión de a/W para la probeta Compact.

1.0009 -4.5877 7.3340 -216.11 1088.33 -1874.14

y la expresión para :

1 .

Donde a es la longitud de la grieta, W la distancia definida en el plano de la Figura 65, B(mm) el espesor de la probeta, E( / el Modulo de Young, COD la medida del extensómetro, y el valor de la fuerza máxima aplicada, siendo válida esta expresión para 0.2 / 0.975.

Una vez determinado el valor de la longitud de la grieta a través de la expresión anterior, se realizó una corrección ya que dicho valor no es del todo exacto debido a las posibles imperfecciones en la fabricación de la probeta. Dicha corrección consiste en hacer coincidir el valor de la longitud de la grieta obtenido mediante la expresión anterior con el valor real de la longitud de la grieta. Para ello se midió el valor de la longitud de la grieta con la probeta rota, que fue justo el momento en el que se adquirieron los datos para 20000 ciclos. Dicho valor es de 30.4765 mm mientras que el obtenido mediante la expresión de la norma es 31.226 mm, por lo tanto, a todos los valores de la longitud de la grieta se le restará la diferencia entre el valor de real (31.226mm) y el valor obtenido mediante la norma (30.4765 mm).

Una vez realizada la corrección, los valores de la longitud de la grieta para las distintas adquisiciones realizadas son los que se muestran en la tabla 22.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

58

Tabla 22: Ensayo 3, longitud de grieta

Nº de ciclos tras el cual comienza la adquisición

Longitud de la grieta: a[mm]

0 21 5000 22.205 10000 23.586 15000 25.702 20000 30.476

Obtención de las deformaciones

Una vez determinada la posición del borde de la grieta, se obtuvieron las deformaciones a lo largo del borde de la grieta trazando una línea recta partiendo de la entalla como la que se muestra en la Figura 74.

Figura 74.- Obtención de las deformaciones a lo largo del borde de la grieta

Obtención de las tensiones a partir de las deformaciones

Mediante la técnica de la correlación de imágenes digitales se obtienen las deformaciones. A continuación, se detalla la manera de obtener las tensiones a través de dichas deformaciones.

Pese a que se dispone de información experimental a lo largo de todo el ciclo, sólo se compararon con los resultados analíticos y numéricos las tensiones en el punto máximo y mínimo del ciclo.

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

59

Para obtener las tensiones a partir de las deformaciones se debe definir las propiedades del material utilizado, en este caso, aluminio 7075 T651 [13].

La ley de comportamiento de dicho material es

(1)

Siendo

71 ,

852 ,

0.074.

La ley de comportamiento cuando se produce un lazo de histéresis cíclico es

∆∆

2∆2 . (2)

Las tensiones en el borde de grieta en el punto máximo del ciclo se obtienen a partir de la ecuación (1), mientras que las tensiones en el punto mínimo del ciclo se obtienen como la diferencia entre las tensiones en el punto máximo, calculadas mediante (1), y la variación de las tensiones ∆ , calculadas mediante la ecuación (2).

A modo de ejemplo, se han tomado las deformaciones en el punto máximo y mínimo de carga para el tercer ensayo, tras haber realizado 15000 ciclos.

En la Figura 75 se representa, a la izquierda, el valor de las deformaciones obtenidas para el punto máximo de la carga a lo largo de una recta similar a la de la Figura 74, y a la derecha, el valor de las tensiones, obtenidas a través de la ecuación (1).

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

60

Figura 75.- Deformaciones y tensiones a lo largo del borde de la grieta. Ensayo 3. Ciclos 15000. Carga 9000 N

Se puede observar en la Figura 75 que para un valor de deformaciones bajo aparecen perturbaciones. Eso se debe a que existen ciertas limitaciones a la hora de aplicar la técnica de la correlación de imágenes cuando las deformaciones son muy pequeñas.

Las gráficas de la parte superior de la Figura 76 representan las deformaciones y las tensiones en el punto máximo del ciclo y sus correspondientes variaciones. En la parte inferior se representan los valores de las deformaciones y tensiones cuando la probeta está sometida a la menor carga.

0 0.005 0.01

0.4

0.6

0.8

1

1.2

1.4

1.6

1.8

2

2.2

2.4x 10

-3

longitud (m)

εε max

0 0.005 0.0120

40

60

80

100

120

140

160

longitud (m)

σ (M

Pa)

σ max

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

61

Figura 76.- Deformaciones y tensiones a lo largo del borde de la grieta. Ensayo 3 Ciclos 15000. Carga 900 N

Al igual que en el caso anterior, existe una cierta perturbación o ruido en el valor de las deformaciones obtenidas mediante la aplicación de la correlación de imágenes debido a las limitaciones de la técnica.

3.3. Desarrollo analítico

3.3.1. Cálculo de las tensiones a lo largo del borde de la grieta

Una vez analizado el tipo de ensayo experimental y obtenidas las tensiones a lo largo del borde de la grieta para distintos tamaños de la longitud de la misma, a continuación se detalla la formulación analítica de las tensiones en el borde de una grieta para el caso de la probeta Compact [14].

Se puede demostrar que para la geometría de la probeta Compact las tensiones en las proximidades del borde se pueden representar de la siguiente forma:

√2cos 2 1 sen 2 sen

32 (3)

0 0.005 0.01

0.5

1

1.5

2

x 10-3

longitud (m)

εε max

∆ε

0 0.005 0.01

50

100

150

longitud (m)

σ (M

Pa)

σ max

∆σ

0 0.005 0.01-2

0

2

4x 10-4

longitud (m)

ε

ε MIN

0 0.005 0.01

-10

0

10

20

30

longitud (m)

σ (M

Pa)

σ min

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

62

√2cos 2 1 sen 2 sen

32 (4)

√2sen 2 cos 2 cos

32 (5)

Con 0 (6)

en casos de estados de tensión plana.

En la Figura 77, se representa una imagen del borde de la grieta y los valores de las coordenadas de las ecuaciones anteriores.

Figura 77.- Ejes de coordenadas a lo largo del borde de grieta [14]

Notar que se ha tenido en consideración que el estado de tensiones se corresponde al de tensión plana debido a que se están analizando las tensiones que se producen en la superficie de la probeta (Figura 78).

Figura 78.- Campo de tensiones a lo largo del borde de grieta [14]

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

63

Las tensiones principales en el borde de la grieta serán:

√2cos 2 1 sen 2 (7)

√2cos 2 1 sen 2 (8)

con 0 (9)

en caso de tensión plana.

El factor de intensidad de tensiones es el parámetro que caracteriza el estado de tensiones en régimen elástico en las proximidades de la grieta, cuyo valor para probetas tipo Compact está estandarizado [15].

(10)

Siendo:

2 0.886 4.64 13.32 14.72 5.6

1

Y a, W, P los parámetros que se representan en la Figura 79 y B el ancho de la probeta.

Figura 79.- Parámetros de la probeta Compact

Aplicación de la correlación de imágenes digitales Álvaro Pardo Borrero

64