APLICACIONDESOLIDWORKSPARALAMANUFACTURADEUNROTORDETURBINADEVAPORAPLICANDOLATECNOLOGIACNC

-

Upload

david-dlima-pena -

Category

Documents

-

view

20 -

download

1

Transcript of APLICACIONDESOLIDWORKSPARALAMANUFACTURADEUNROTORDETURBINADEVAPORAPLICANDOLATECNOLOGIACNC

UNIVERSIDAD MICHOACANA DE SAN NICOLÁS DE HIDALGO

FACULTAD DE INGENIERÍA MECÁNICA

APLICACIÓN DE SOLIDWORKS PARA LA MANUFACTURA DE UN ROTOR DE TURBINA DE VAPOR APLICANDO LA TECNLOGÍA CNC

TESINA

QUE PARA OBTENER EL TÍTULO DE INGENIERO MECÁNICO

PRESENTA:

MARCO HERIBERTO CALDERÓN GUTIÉRREZ

ASESOR:

ING. JUAN JESÚS VILLALÓN LÓPEZ

Morelia Michoacán; enero de 2010

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página i

RESUMEN El uso de los sistemas CAD – CAM en los diferentes procesos de producción, es cada vez más necesario en la industria de la manufactura. Conforme se desarrolla la tecnología, así mismo se van desarrollando las máquinas herramienta controladas por computadora, las cuales son más y más precisas, por esta razón la industria se está poblando poco a poco de este tipo de máquinas, eficientizando las líneas de producción de diferentes productos. A la par de este desarrollo de máquinas, el avance tecnológico en nuevos softwares CAD – CAM es gigantesco, ya que estos programas de computadora pueden llegar a operar de manera automática este tipo de máquinas, únicamente con la supervisión de una persona en el momento en que la máquina herramienta se encuentra en funcionamiento. Estas ventajas permiten estudiar la posibilidad de automatizar la mayoría de los procesos de manufactura de todos los productos, los cuales para su realización necesariamente se requiere de una máquina herramienta. Cada vez la economía mundial se vuelve más y más competitiva y las empresas ahora se concentran en obtener la satisfacción del cliente entregando productos de alta calidad a tiempo y con precios que sean atractivos y al mismo tiempo accesibles, todos estos factores dan como resultado que las distintas empresas dedicadas a la manufactura se empiecen a modernizar y a adaptar la maquinaria con la que cuentan, buscando la reducción de costos. Este trabajo analiza los inicios del control numérico así como su desarrollo, señalando las distintas ventajas de los equipos controlados por computadora sobre las maquinas convencionales. De igual manera se menciona una descripción de las turbinas de vapor, así como sus diferentes componentes y el funcionamiento en general de lo que es una turbina de vapor. Para mostrar de manera más practica el alcance y el mundo de posibilidades que se abre con la mancuerna de softwares SolidWorks y CAMWorks se describe paso a paso el diseño, el modelado, el maquinado y la generación de secuencias de maquinado correspondientes para la manufactura de un molde a escala 1:15 del cuerpo de un rotor de reacción de una turbina de vapor. La representación física de este molde va a ser realizada en segmentos de madera MDF (Medium Density Fiberboard), el cual hace la representación de un metal que puede ser desde un material duro como el acero inoxidable hasta un material suave como aluminio. La ejecución de las secuencias de maquinado van a ser realizadas en la fresadora DYNA EM3116 de la Facultad de Ingeniería Mecánica de la Universidad Michoacana de San Nicolás de Hidalgo.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página ii

ABSTRACT The use of CAD-CAM systems in different production process is becoming necessary in the manufacturing industry. As technology develops in the same way that the machines controlled by computer, these machines are more and more precise, therefore the industry is gradually getting this type of machines, improving the production of many products. Along with this development of machinery, technological advances in new software CAD - CAM is huge, because with these computer programs can automatically operate these machines, only with the supervision of a person at the time that when machine tool is in operation. These advantages allow the possibility of automate most of the manufacturing process of all products, which for its making process necessarily requires a machine tool. Every time the world economy becomes more and more competitive and companies now focus on obtaining customer satisfaction by delivering quality products on time and with prices that are attractive, all these factors make that the different companies engaged in manufacturing begin to modernize and adapt the machinery that they have, looking for cost reduction. This work deals with the beginning of control numeric by computer, pointing out the advantages of computer controlled equipment against conventional machines. Also it has a description of a steam turbine and its various components and general operation of what is a steam turbine. To show in a practical way the scope and the world of possibilities opened with the SolidWorks and CAMWorks softwares, a description is showed step by step of design, modeling, machining and the machining sequence generation for the manufacturing of a 1:15 scale mold of a rotor’s body of a steam turbine (reaction technology). The physical representation of this mold will be made on segments of MDF wood, which is a representation of a metal that can be from a hard material such as stainless steel to a soft material such as aluminum. The performance of machining sequences will be made in the DYNA EM3116 milling machine at Universidad Michoacana de San Nicolas de Hidalgo in Faculty of Mechanical Engineering.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página iii

ÍNDICE GENERAL

Página

I._ INTRODUCCIÓN 1

II._ OBJETIVOS 2

CAPÍTULO 1. LA MÁQUINA HERRAMIENTA 3

1.1 Historia y evolución de la máquina herramienta 3

1.2 El vapor como fuente de movimiento 5

1.3 El siglo XX, el gran avance industrial 7

1.3.1 Hasta el final de la segunda guerra mundial 7

1.3.2 La segunda mitad del siglo XX 8

CAPÍTULO 2. EL CONTROL NUMÉRICO POR COMPUTADORA 10

2.1 Nace el control numérico 11

2.2 Evolución del control numérico 11

2.3 Programación de las máquinas de control numérico 14

2.3.1 Programación manual 14

2.3.2 Programación automática 16

CAPÍTULO 3. SOFTWARES CAD & CAM, UNA NUEVA HERRAMIENTA

UTILIZADA EN LA INDUSTRIA DE LA MANUFACTURA 17

CAPÍTULO 4. TURBINAS DE VAPOR 19

4.1 Elementos de una turbina de vapor 21

4.2 Funcionamiento de la turbina de vapor 25

4.3 Tipos de turbinas de vapor 26

4.4 Abastecimiento de vapor y condiciones de escape 29

4.5 Avances en el diseño de las turbinas 30

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página iv

CAPÍTULO 5. ¿QUÉ ES SOLIDWORKS? 31

5.1 Basado en características 31

5.2 Parámetros 32

5.3 Modelando sólidos 32

5.4 Completamente asociativo 33

5.5 Limitaciones 33

5.6 Intención de diseño 33

5.7 Interfaz de usuario 34

5.7.1 Barra de menús 34

5.7.2 Administrador de comandos 35

5.7.3 Configuration Manager 36

5.7.4 Perspectiva general del PropetyManager 37

5.7.5 Gestor de diseño de FeatureManager 39

5.7.6 Barra de estado 41

5.7.7 Panel de tareas 42

5.7.8 Barra de herramientas de SolidWorks 43

CAPÍTULO 6. DISEÑANDO EN SOLIDWORKS 55

6.1 Diseño de moldes en SolidWorks 55

6.2 Cambiando a el árbol de rasgos de CAMWorks 64

6.2.1 Definiendo la máquina y el controlador 67

6.2.2 Definiendo la materia prima (Tocho o Bloque) 71

6.2.3 Definiendo las partes maquinables 72

6.2.4 Generando el plan de operación 73

6.2.5 Ajustes de parámetros de operaciones 74

6.2.6 Generación de rutas de herramienta 76

6.2.7 Simulación de rutas de herramienta 77

6.2.8 Post procesando rutas de herramienta 78

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página v

CAPÍTULO 7. MODELADO DE UN ROTOR DE TURBINA DE REACCIÓN

TECNOLOGÍA RTB (REACTION TURBINE BLADED) 85

7.1 Maquinado del molde de rotor de turbina de reacción en fresadora

DYNA EM3116 94

CONCLUSIONES 101

BIBLIOGRAFIA 102

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página vi

ÍNDICE DE FIGURAS

PÁGINAS

CAPÍTULO 1. LA MÁQUINA HERRAMIENTA

Figura 1.1 Boceto de un torno vertical de doble pértiga de Leonardo Da Vinci 4

Figura 1.2 Primera fresadora universal creada por Joseph R. Brown en 1862 6

Figura 1.3 Centro de maquinado o centro de control numérico 9

CAPÍTULO 2. EL CONTROL NUMÉRICO POR COMPUTADORA

CAPÍTULO 3. SOFTWARES CAD & CAM, UNA NUEVA HERRAMIENTA

UTILIZADA EN LA INDUSTRIA DE LA MANUFACTURA

CAPÍTULO 4. TURBINAS DE VAPOR

Figura 4.1 Ensamble general de turbina completa con un modulo de alta

presión, uno de media presión y dos de baja presión 20

Figura 4.2 Cuerpo de rotor de turbina de vapor 21

Figura 4.3 Cuerpo interno (estator) de la turbina de vapor 22

Figura 4.4 Elementos principales de la turbina 22

Figura 4.5 Vista axial del cuerpo interno mostrando el arreglo de toberas 23

Figura 4.6 Turbina de vapor seccionada, donde se puede apreciar el ensamble

final de los componentes de la turbina 24

Figura 4.7 Funcionamiento de una turbina de vapor 25

Figura 4.8 Rotor de turbina de acción 26

Figura 4.9 Rotor de turbina de reacción 27

Figura 4.10 Esquema general de una turbina completa con modulo de alta,

media y baja presión 28

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página vii

CAPÍTULO 5. ¿QUÉ ES SOLIDWORKS?

Figura 5.1 Interfaz de usuario de SolidWorks 34

Figura 5.2 Representación grafica del modo “pantalla completa” 35

Figura 5.3 Representación grafica de barras de herramientas 35

Figura 5.4 Representación grafica del PropetyManager ejecutando

el comando “extrude” 37

CAPÍTULO 6. DISEÑANDO EN SOLIDWORKS

Figura 6.1 Primera pantalla desplegada en pantalla para empezar a trabajar 56

Figura 6.2 Ubicación de las herramientas a manejar 57

Figura 6.3 Planos geométricos en los que se puede trabajar de SolidWorks 57

Figura 6.4 Dimensionamiento del rectángulo dibujado 58

Figura 6.5 Representación gráfica de la extrusión de la base 59

Figura 6.6 Primeros pasos en el bosquejo de rotor 60

Figura 6.7 Bosquejo del cuerpo de rotor (vista completa del diseño) 61

Figura 6.9 Perfil concluido y en condiciones para utilizar la herramienta

“corte de revolución” 62

Figura 6.10 Mensaje desplegado en pantalla antes de realizar la operación

“corte de revolución” 62

Figura 6.11 Representación gráfica de la “revolución” del perfil dibujado 63

Figura 6.12 Vista final del molde diseñado 64

Figura 6.13 Barra de herramientas de CAMWorks 65

Figura 6.14 Localización de árbol de características de CAMWorks 66

Figura 6.15 Primer paso en el proceso de “definición de máquina” 67

Figura 6.16 Ventana en la cual se pueden modificar las condiciones (máquina)

y la máquina herramienta a utilizar 68

Figura 6.17 Ventana en la cual se pueden modificar las condiciones (torreta)

y la máquina herramienta a utilizar 69

Figura 6.18 Ventana en la cual se pueden modificar las condiciones (control)

y la máquina herramienta a utilizar 70

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página viii

Figura 6.19 Definiendo las características del tocho (materia prima) 71

Figura 6.20 Características modificables del tocho (materia prima) 72

Figura 6.21 Definiendo los rasgos maquinables 73

Figura 6.22 Planes de operación creados por CAMWorks 74

Figura 6.23 Submenú de CAMWorks donde se modifican las características

de la herramienta de corte a utilizar 75

Figura 6.24 Ventana desplegada durante la generación de rutas de herramienta 76

Figura 6.25 Representación grafica de los recorridos de herramienta generados 77

Figura 6.26 Ventana desplegada para la simulación de rutas de herramienta 77

Figura 6.27 Simulación de maquinado del molde 78

Figura 6.28 Simulación de la pieza una vez concluido el maquinado 79

Figura 6.29 Ventana inicial desplegada para el proceso de generación de

secuencias de maquinado (Post procesado) 80

Figura 6.30 Generación de secuencias de maquinado (Post procesado)

del molde 81

Figura 6.31 Post procesado del molde, primera línea del programa 82

Figura 6.32 Post procesado del molde, generación del programa 83

Figura 6.33 Post procesado del molde, de manera continua y automática 84

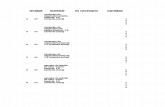

CAPÍTULO 7. MODELADO DE UN ROTOR DE TURBINA DE REACCIÓN,

TECNOLOGÍA RTB (REACTION TURBINE BLADED)

Figura 7.1 Ventana inicial del programa 85

Figura 7.2 Diseño del perfil base a modelar 86

Figura 7.3 Bloque (tocho) en el que se va a realizar el molde 87

Figura 7.4 Perfil del rotor a modelar 87

Figura 7.5 Representación grafica del rotor RTB 88

Figura 7.6 Molde del rotor RTB 89

Figura 7.7 Definiendo las características de la máquina 90

Figura 7.8 Definiendo las características del bloque (tocho) 91

Figura 7.9 Definiendo los rasgos a maquinar 92

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página ix

Figura 7.10 Simulación del maquinado del molde 93

Figura 7.11 Dimensiones iniciales del bloque (tocho) 94

Figura 7.12 Careado del bloque (tocho), bordes laterales 95

Figura 7.13 Careado del bloque (tocho), bordes laterales 95

Figura 7.14 Última etapa del careado, parte superior donde se va a trabajar 96

Figura 7.15 Proceso de careado terminado y el material está en condiciones

óptimas para continuar con la siguiente etapa 96

Figura 7.16 Simulación de las secuencias de maquinado generadas 97

Figura 7.17 Maquinado de desbaste, se comienza a observar el contorno

del cuerpo del rotor 98

Figura 7.18 Etapa final del maquinado de desbaste, el cuerpo del rotor está

definido, pero tiene un acabado burdo 98

Figura 7.19 Se realiza el cambio de herramienta para dar el maquinado final 99

Figura 7.20 Inicia el maquinado final del cuerpo del rotor 99

Figura 7.21 Maquinado final terminado 100

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 1

I. Introducción. En un mercado tan competitivo como el de hoy en día, que se desarrolla a pasos agigantados, es necesario utilizar cualquier tipo de herramienta que permita ayudar a los ingenieros y diseñadores de cualquier sector industrial, a satisfacer la demanda de productos innovadores y de alta calidad, en un menor tiempo y con un ahorro considerable tanto en costos como en materias primas.

Cuando se desarrollaron los sistemas de control numérico por computadora (CNC) la idea consistía en planificar cada movimiento que la máquina tenía que realizar para posteriormente ejecutar estos movimientos de manera más rápida y secuencial, evitando imprecisiones que se suelen cometer en cualquier proceso manual.

Actualmente, existen diferentes software tanto de diseño asistido por computadora (CAD), como de manufactura asistida por computadora (CAM), los cuales han abierto un nuevo panorama a la industria de la manufactura, ya que mediante estas herramientas electrónicas se han eficientizado los diferentes procesos de fabricación que se realizan en máquinas herramienta de control numérico, desde un torno (vertical u horizontal) hasta un centro de maquinado de 5 ejes capaz de trabajar con cien herramientas de corte distintas.

En esta tesina se hace mención del software SolidWorks, el cual es la parte del diseño asistido por computadora, es decir, es la parte de la manufactura donde se realiza el diseño geométrico y la representación gráfica del proyecto.

Entre otras muchas cualidades de SolidWorks, en este trabajo se muestra una manera sencilla de utilizarlo para diseñar un molde del cuerpo de un rotor, de una turbina de vapor.

Posteriormente SolidWorks también nos sirve de plataforma para utilizar el software CAMWorks en el cual, ahora cambiamos de la parte del diseño asistido por computador a la parte de la manufactura asistida por computadora, en donde transformamos el diseño digital que se hizo en SolidWorks a una representación física de ese mismo diseño.

Esta transformación de información, como ya se mencionó, se realiza utilizando el software CAMWorks, el cual nos permite definir desde el tipo de máquina a utilizar, hasta las dimensiones geométricas de las herramientas de corte con las que se va a estar trabajando, dando como resultado un lenguaje numérico (programa), con el que la máquina herramienta va a operar de manera automática hasta obtener el producto final, que es el diseño realizado desde un principio en SolidWorks.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 2

II. Objetivos.

Conocer los orígenes y evolución que han tenido las máquinas herramientas.

Describir que es el control numérico por computadora.

Describir de manera general las turbinas de vapor, sus componentes y su funcionamiento.

Mostrar de manera general las características y las herramientas con que cuenta el software SolidWorks.

Ejemplificar la secuencia de diseño desde que se abre el programa, hasta la generación de secuencias de maquinado (Post Procesado).

Generar secuencias de maquinado (Post Procesado) para el molde de un cuerpo de rotor, de una turbina de vapor.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 3

CAPÍTULO 1. LA MÁQUINA HERRAMIENTA

1.1. Historia y Evolución de la Máquina Herramienta La máquina herramienta es un tipo de máquina que se utiliza para dar forma a materiales sólidos, principalmente metales. Su característica principal es su falta de movilidad, ya que suelen ser máquinas estacionarias. El moldeado de la pieza se realiza por la eliminación de una parte del material, que se puede realizar por arranque de material, por estampado, corte o electroerosión.

El término “máquina herramienta” se suele reservar para herramientas que utilizan una fuente de energía distinta del movimiento humano, pero también pueden ser movidas por personas si se instalan adecuadamente o cuando no hay otra fuente de energía. Muchos historiadores de la tecnología consideran que las auténticas máquinas herramienta nacieron cuando se eliminó la actuación directa del hombre en el proceso de dar forma o troquelar los distintos tipos de herramientas. Por ejemplo, el primer torno que se puede considerar máquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, ya que fue el primero que incorporó el instrumento de corte en una cabeza ajustable mecánicamente, quitándolo de las manos del operario.

Las máquinas herramienta pueden utilizar una gran variedad de fuentes de energía. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución Industrial. Hoy en día, la mayor parte de ellas, por no de decir que todas, funcionan con energía eléctrica.

Las primeras máquinas utilizaban volantes para estabilizar su movimiento y poseían sistemas complejos de engranajes y palancas para controlar la máquina y las piezas en que trabajaba. Poco después de la Segunda Guerra Mundial se desarrollaron los sistemas de control numérico. Las máquinas de control numérico utilizaban una serie de números perforados en una cinta de papel o tarjetas perforadas para controlar su movimiento. En los años 60 se añadieron computadoras para aumentar la flexibilidad del proceso. Tales máquinas se comenzaron a llamar máquinas CNC, o máquinas de Control Numérico por Computadora. Las máquinas de control numérico pueden repetir secuencias una y otra vez con precisión, y pueden producir piezas mucho más complejas que las que pueda hacer el operario más experimentado.

Las máquinas-herramienta pueden operarse manualmente o mediante control automático.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 4

La evolución del hombre y en particular de su tecnología se ha basado en la utilización de herramientas, éstas eran como la prolongación de las manos humanas. Las primeras máquinas herramientas que aparecieron fueron los tornos y los taladros, los cuales en principio eran muy rudimentarios. El movimiento se proporcionaba manual y directamente a la herramienta de corte o al material que se quería trabajar. El arco de violín fue ese primer embrión de máquina herramienta cuyo origen se pierde en el tiempo.

En 1250 el avance permitió dejar las manos libres, al poder imprimir el movimiento necesario con el pie mediante el artilugio de pedal y pértiga flexible.

A principios del siglo XVI Leonardo da Vinci tenía diseñadas tres máquinas fundamentales para el acuñado de monedas: la laminadora, la recortadora y la prensa de balancín. Sus diseños servirían de orientación para el desarrollo de máquinas en el futuro. Por esta época se descubrió la combinación del pedal con un vástago y una biela para conseguir el movimiento rotativo, que rápidamente se aplicó a las ruedas de afilar y poco más tarde a los tornos, a los cuales hubo que añadir un volante de inercia para poder evitar el efecto alto y bajo que producen los puntos muertos.

Figura 1.1 Boseto de un torno vertical de doble pértiga de Leonardo Da Vinci.

El torno va perfeccionándose y sobre 1658 se le añade el “mandril” y se comienza el maquinado de piezas de acero, en 1693 todavía no se había generalizado esa actividad.

En 1650, el matemático francés Blaise Pascal, enunció el principio de la prensa hidráulica, pero no se utilizaría para aplicaciones industriales hasta 1770, año en el que Bramach patentaba en Londres una prensa hidráulica. Años después se utilizaría en Francia para el acuñado de moneda.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 5

Los fabricantes de relojes de los siglos XVII y XVIII ya utilizaban tornos y roscadoras que les permitían obtener muy buenas precisiones. Destaca el diseño de roscadora hecho por Jesé Ramsden en 1777.

1.2. El vapor como fuente de movimiento.

En el siglo XVIII aparece la máquina de vapor, siendo una de las causas de la revolución industrial y del perfeccionamiento de las máquinas-herramienta. La rueda hidráulica queda sustituida por la máquina de vapor y con ello el taller adquiere independencia en su ubicación. El movimiento se distribuye mediante poleas a todas las máquinas que lo componen, cosa que ya se había empezado a realizar con las ruedas hidráulicas. También se adquiere independencia del tiempo atmosférico, ya no se depende del caudal de los ríos, ya que de estos se obtenía la energía para producir el movimiento en las maquinas.

A partir de este momento comienza un proceso que duraría hasta nuestros días, la necesidad de diseñar máquinas precisas que permitan crear otras máquinas. Uno de los principales fabricantes de máquinas-herramienta de aquellos tiempos, el inglés Henry Maudslay, sería el primero en darse cuenta de esta necesidad. Fue él el que introdujo mejoras que garantizaron precisiones. La utilización de bancadas metálicas y las placas guía para los carros porta-herramientas y los husillos roscados fueron el fundamento del aumento de precisión y fiabilidad.

Para poder apreciar la precisión de una máquina en un trabajo hay que tener la herramienta precisa para la realización de la medida. El paso importante lo dio en 1805 Maudslay, que ya cinco años antes había realizado el primer torno íntegro de metal con un husillo guía patrón, el aparato medidor era un micrómetro al cual llamó “El señor Canciller” y podía medir hasta la milésima de pulgada.

Durante el siglo XIX el desarrollo de la máquina herramienta sería tremendo. Los logros conseguidos por Maudslay fueron el comienzo de un sin fin de máquinas diferentes que daban respuesta a las necesidades de las distintas industrias manufactureras y constructoras que requerían de gran precisión en las piezas mecanizadas.

Los herederos técnicos de Maudslay, Richard Roberts, James Nasmyth y Joseph Whitworth, son los artífices de esta evolución de creación. Roberts construye el cepillo puente, Nasmyth la primera limadora, y en 1817 el alemán Dietrich Uhlhöm realiza la prensa de acuñación de monedas, gran avance en la fabricación de las mismas.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 6

Las prensas se perfeccionan en la segunda mitad del siglo XIX, cuando en 1867 aparece la prensa de fricción, del francés Cheret, y en tres años después la prensa excéntrica de la casa Blis & Williams de EE. UU.

El fresado nace con la Guerra de la Independencia de las colonias inglesas de América del Norte. La necesidad de la producción de grandes cantidades de armamento que obligó a su fabricación en serie, llevó a Ely Whitney a fabricar la primera fresadora en 1818, que 30 años después sería perfeccionada por el ingeniero Howe quien la dotaría de movimientos en los tres ejes, también desarrolla una fresadora copiadora.

J. R. Brown introduce el divisor en 1862 constituyendo un importante avance. La fresadora alcanza el máximo desarrollo en 1884 cuando la casa Cincinnati de Estados Unidos construye la fresadora universal, que incorpora por vez primera un carnero cilíndrico desplegable axialmente. Otro paso importante, antes de la automatización por control numérico, fue la introducción del cabezal giratorio que permite trabajar en cualquier plano entre el horizontal y el vertical producida en 1894 por el francés Huré.

Figura 1.2 Primera fresadora universal creada por Joseph R. Brown en 1862.

El torno paralelo que desarrolló Whitworth en 1850 se ha mantenido vigente hasta la actualidad y solo sufrió la mejora de la Caja Norton introducida en 1890 (Whitworth también desarrollo el estándar de rosca que lleva su nombre).

En 1854 se introdujo las torretas revólver en los tornos, naciendo así el torno revólver que posibilita la realización de diferentes operaciones manteniendo la pieza en una sola posición. Una variación de éstos fue la introducción del trabajo en barra continua. Para 1898 ya se habían desarrollado los tornos automáticos, que solucionaban las grandes producciones de pequeñas piezas.

El liderazgo inglés en el desarrollo y fabricación de máquinas herramienta pasó a principios del siglo XX a manos de los estadounidenses.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 7

El desarrollo de la herramienta va unido al de la propia máquina. Así pues en 1865 salen las nuevas herramientas de acero aleado aumentando la capacidad del maquinado y en 1843 se realizan muelas de esmeril artificiales que permiten sustituir la obsoleta piedra arenisca.

El descubrimiento del acero rápido en 1898 por Taylor y White aumentó la velocidad de corte (la multiplicó por 3) y la capacidad de desprendimiento de viruta (por más de 7).

La fabricación de muelas desarrolla las rectificadoras, tanto cilíndricas como de superficie plana. El descubrimiento del carburo de silicio en 1891 por Edward Goodrich Acheson proporcionó la oportunidad de desarrollar máquinas con grandes velocidades de corte, abriendo de esta forma la oportunidad a la construcción de máquinas mucho más precisas y potentes que eran requeridas por la creciente industria automovilista.

1.3. El siglo XX, el gran avance industrial.

El siglo XX debe dividirse en dos períodos diferenciados, el que va de principio de siglo a finales de la Segunda Guerra Mundial y desde ésta a fin de siglo. Los avances son muy diferentes, mientras que en la primera parte se mantiene el ritmo de siglo XIX, en la otra la tecnología progresa muy rápidamente, en especial la electrónica, una nueva, la informática que permite junto con el conocimiento de materiales, unos cambios que se pueden considerar como revolucionarios.

1.3.1. Hasta el final de la II Guerra Mundial La electricidad como fuente de movimiento ya se había desarrollado a finales del XIX. En el XX los motores de corriente alterna y continua ocupan el lugar de las máquinas de vapor y son los encargados de accionar las transmisiones generales de los talleres industriales.

Para 1910 se comienza a utilizar tolerancias de milésimas de metro y se universaliza el micrómetro como aparato de medida de precisión. La industria del automóvil actúa como motor en el avance de las tecnologías de las máquinas herramientas y de medidas de precisión. Las exigencias de piezas intercambiables y de una precisión cada vez mayor hace que se produzcan avances importantes, como el de la punteadora vertical con mesa de coordenadas polares desarrollada por el suizo Prrenond Jacot que logra precisiones hasta entonces inimaginables.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 8

La incorporación de diferentes tecnologías, como los cabezales de cojinetes, los rodamientos de bolas o los husillos de bolas, hacen que se produzca un considerable aumento de la productividad en toda la industria, en especial en la industria automotriz.

Los sistemas de movimientos y de control se van complicando y mejorando con incorporación de motores eléctricos locales, incluso para los diferentes ejes de una misma máquina, de igual manera se utilizan controles hidráulicos, neumáticos y eléctricos.

1.3.2. La segunda mitad del siglo XX

En 1943 el matrimonio de científicos soviéticos Lazarenko descubre y construye las primeras máquinas de electroerosión que se desarrolla a partir de 1950 y en especial de 1955 cuando los estadounidenses logran realizar máquinas similares. La electroerosión tendría otro avance espectacular al contar con las tecnologías electrónicas de control de finales de siglo, permitiendo desarrollar la “electroerosión por hilo”.

En 1948 ya se empiezan a desarrollar los primeros controles electrónicos para fresadoras. Después de una investigación protagonizada por el Instituto Tecnológico de Massachusetts se logra realizar un prototipo y presentarlo en 1952 (se programaba mediante cinta perforada y la máquina podía efectuar movimientos simultáneos coordinados en los tres ejes).

El desarrollo de la electrónica permite realizar, para comienzos de la década de los 70s controles electrónicos. Nace el concepto de control numérico que se generaliza en los años 80s y se beneficia del nacimiento y avances de la informática.

Con el control numérico y su extensión a todo tipo de máquinas nace el concepto de centro de maquinado, que es una máquina capaz de realizar las funciones de otras de diferente tipo, ya que tornea, fresa, mandrina, taladra... etc. ya que tiene un almacén de herramientas y es capaz de posicionar la pieza a maquinar en diferentes posiciones y en diferente colocaciones, todo ello con un control centralizado.

Faculta

Marco H

Las mpasar postersustitu

La unicomo coordielectró

Junto referenplásticpermit

En cuaformasha mej

ad de Ingeniería

Heriberto Cald

máquinas hanlos element

riormente a uido por el so

ión de máqurobot o pó

inado crean ónica se le h

al avance dencia a los cos y resinaten mejores

anto a las hes geométricajorado el tra

a Mecánica

derón Gutiérrez

Figura 1.3 C

n ganado en tos de contrla programoftware.

uinas individórticos, todo

células de a dado el no

e los sistemamateriales s de dureza rendimiento

erramientas, as han influiabajo realiza

z

Centro de maqu

simplicidadrol de mecamación. Com

duales con elos ellos con

fabricación ombre de me

as de control de construcy flexibilid

os en los mov

los progresodo en un not

ado.

uinado o Centro

d mecánica, anismos mecmo en el ca

lementos de ntrolados de

flexibles. Aca trónica.

se ha desarrcción de lasdad excelentvimientos de

os en materiatable rendim

o de Contro Nu

primero, y ecánicos a elso de la inf

transporte ysde un siste

A la integra

rollado otro,s propias mtes y sistemae las piezas y

ales cerámicmiento de las

umérico.

en electrónicléctricos o eformática, e

y colocaciónema de con

ación de la m

mucho másmáquinas, das de motory herramient

cos y en los e herramienta

UMSN

Página

ca, después, electrónicos,el hardware

n de las piezantrol centralmecánica y

s silencioso, desarrollándores planos qtas.

estudios de las de corte q

NH

a 9

al , y es

as, l y

la

en ose que

las que

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 10

CAPÍTULO 2. EL CONTROL NUMÉRICO POR COMPUTADORA

Las máquinas primitivas, en sus comienzos, dependían enteramente del control manual de cada función. Con frecuencia, se dependía de los músculos del hombre para hacer funcionar el mecanismo de movimiento así como para hacer avanzar la herramienta.

Actualmente, los controles de las máquinas se dividen en cuatro categorías:

1. Control manual completo. En este caso el operario realmente controla cada función y toma todas las decisiones en cuanto a velocidades, avances, profundidad y longitud del corte, y tiempo de la secuencia. En este tipo de control la secuencia de accionamiento es la siguiente:

a. Poner en marcha el husillo. b. Conectar el refrigerante. c. Posicionar la herramienta. d. Hacer avanzar la herramienta a la profundidad de corte. e. Poner en marcha la carrera de corte transversal. f. Detener esta ultima al completar el corte. g. Retirar la herramienta. h. Desconectar el refrigerante. i. Parar el husillo.

2. Control cíclico, tanto automático como semiautomático. En esta categoría se diseñaron los controles de las máquinas de manera que se pueda colocar un ciclo de corte predeterminado por medio de levas, topes mecánicos o interruptores eléctricos de límite. En este caso el operario pone en funcionamiento el ciclo y la máquina posiciona la herramienta, hace el avance a la profundidad preparada, recorre la carrera de corte, retira la herramienta, regresa a la posición inicial y detiene el funcionamiento.

3. Control seguidor o duplicador. La tercera categoría proporciona controles para contornos complejos, tanto en dos como en tres dimensiones, se les nombra controles seguidores o duplicadores. En este tipo de control es necesario poseer un patrón.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 11

4. Control por mando pre-programado. La cuarta categoría de controles cubre las máquinas que han sido diseñadas para ser controladas por medio de señales o mandatos de una fuente pre-programada. La información para las órdenes de mando se coloca en las máquinas en muchas formas, por ejemplo:

Tarjetas perforadas Cintas magnéticas Cintas de papel perforado

2.1. Nace el control numérico

La industria metalmecánica cambió drásticamente durante la Segunda Guerra Mundial (1939-1945). Los ambiciosos proyectos, enfocados al desarrollo de misiles y la industria aérea de la Fuerza Aérea norteamericana, comenzaron a requerir la manufactura de piezas complicadas y exactas. Bajo contrato con la Fuerza Aérea norteamericana, Parsons Corporation se hizo cargo del desarrollo de un sistema de manufactura flexible diseñado para maximizar la productividad y alcanzar las exactitudes deseadas para pequeñas y medianas producciones. La compañía Parsons Corporation a su vez subcontrató el desarrollo del sistema de control al Laboratorio de Servomecanismos del Instituto Tecnológico de Massachusetts (MIT). En 1952 la máquina mecanizadora Cincinnati Hydrotel de tres ejes controlada con tecnología digital fue desarrollada. Esta tecnología digital es la que se conoce como control numérico (CN). 2.2. Evolución del control numérico A continuación se muestra de manera breve la evolución que ha tenido el control numérico: 1725. Máquinas de tejer construidas en Inglaterra, controladas por tarjetas perforadas. 1863. M. Forneaux. Primer piano que toco automáticamente. 1870-1890. Eli Whitney. Desarrollo de plantillas y dispositivos. “Sistema norteamericano

de manufactura de partes intercambiables”. 1880. Introducción de una variedad de herramientas para el maquinado de metales.

Comienzo del énfasis en la producción a gran escala.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 12

1940. Comienzo de la investigación y desarrollo del control numérico. Comienzo de los experimentos de producción a gran escala con control numérico.

1955. Las herramientas automatizadas comenzaron a aparecer en las plantas de producción

para la Fuerza Aérea de los Estados Unidos. 1956. Hay concentración en la investigación y desarrollo del control numérico. 1960. Hasta la actualidad:

Se perfeccionaron las aplicaciones a la producción de una gama más grande de procedimientos de maquinado de metales.

Se idearon aplicaciones a otras actividades diferentes del maquinado de metales.

Se utilizaron insumos computarizados de control numérico.

Se utilizaron documentos computarizados de planeación gráficos por control

numérico.

Se desarrollaron procedimientos computarizados de trazo de curvas de nivel por control numérico, a bajo costo.

Se establecieron centros de maquinado para utilización general.

Hoy en día sofisticados centros de maquinado, controlados mediante Control Numérico (CN), mantienen el control sobre seis ejes de movimiento y pueden literalmente esculpir complejas superficies. Una computadora controla la posición y velocidad de los motores que accionan los ejes de la máquina. Gracias a esto, se pueden hacer movimientos que no se pueden lograr manualmente, como círculos, líneas diagonales y figuras complejas tridimensionales. Las máquinas CNC son capaces de mover la herramienta al mismo tiempo en los tres ejes para ejecutar trayectorias tridimensionales como las que se requieren para el maquinado de complejos moldes y troqueles. En una máquina CNC una computadora controla el movimiento de la mesa, el carro y el husillo. Una vez programada la máquina, ésta ejecuta todas las operaciones por sí sola, sin necesidad de que el operador esté manejándola. Esto permite aprovechar mejor el tiempo del personal para que sea más productivo.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 13

El Control numérico (CN) es un método de control de movimientos de los componentes de una máquina que se realiza insertando instrucciones alfanuméricas en el sistema. El sistema automáticamente interpreta esas instrucciones y las convierte en señales de salida.

Esas señales controlan varios componentes de la máquina, que hacen, por ejemplo, mover la pieza o la herramienta a determinados lugares, cambiar las herramientas, etc.

En el CN, las instrucciones incumben todos los aspectos operativos de la máquina, como lugares, velocidades, alimentación, etc., y son guardadas en cintas magnéticas, casetes, diskettes o discos rígidos, papel, plástico o en la memoria (disco duro de la máquina). El concepto de CN es que esa información puede ser revelada desde esos dispositivos al panel de control de la máquina.

En el Control Numérico Computarizado, el control del hardware montado en la máquina con CN lo hace una computadora local con un software. Hay dos tipos de sistemas computarizados: el Control Numérico Directo (CND) y el Control Numérico Computarizado (CNC).

En el CND, varias máquinas son directamente controladas por una computadora central. El operador tiene acceso a dicha computadora a través de una terminal remota. Entonces, se elimina el manejo de cintas o la necesidad de tener una computadora para cada máquina, y el estado de todas las máquinas puede ser monitoreado desde la computadora central. Sin embargo, la principal desventaja es que si deja de funcionar esa computadora central, todas las máquinas dejan de operar.

Más tarde se implementó el uso de un servidor con varios terminales (uno para cada máquina). Esto le daba más memoria y capacidad, pero seguía teniendo el mismo problema.

El CNC es un sistema en el cual una microcomputadora es una parte integral del control de una máquina. El programa puede ser preparado desde un lugar remoto, y puede incorporar información obtenida de software de diseño y de simulaciones de maquinado. Pero también el operador puede fácilmente programar en forma manual desde la computadora que contiene la máquina, además de poder modificar los programas anteriores y guardarlos. Como esas computadoras son de pequeño tamaño y con una gran memoria, el CNC es hoy en día usado ampliamente.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 14

2.3. Programación de las máquinas de control numérico. Por programación se entiende al conjunto de operaciones preventivas que hacen luego efectuar a la máquina un ciclo determinado. Es por lo tanto, la operación de preparar las informaciones o instrucciones que serán proporcionadas a la herramienta y condicionan su modo de trabajo. En general, dicha información necesaria para la ejecución de una pieza en CNC puede ser de tipo geométrica o de tipo tecnológica. La información geométrica es la que contiene los datos referentes a las superficies de referencia, origen de los movimientos, etc. Son las dimensiones de la pieza, terminación superficial, tolerancias, dimensiones de la herramienta, longitud de las carreras, etc. La información tecnológica describe los datos referentes a las condiciones de mecanizado, los materiales, el modo de funcionamiento de la máquina, etc. En definitiva, todos aquellos que no tienen que ver con la geometría de la pieza. Son la velocidad de avance, velocidad de rotación, características del material de la pieza, características de la herramienta, clase de refrigerante, modo de funcionamiento de la máquina, etc. La preparación de esta información para el control numérico se denomina programación. Así, para la realización del programa, es necesario conocer o establecer la capacidad y características de la máquina-herramienta: potencia, velocidades, esfuerzos admisibles, etc. Se pueden utilizar dos métodos: Programación Manual y Programación Automática. 2.3.1. Programación manual En este caso, el programa de la pieza a maquinar se escribe únicamente por medio de razonamientos y cálculos que realiza un operario. El programa de maquinado comprende todo el conjunto de datos que el control de la máquina necesita para realizar el maquinado de la pieza. Al conjunto de informaciones que corresponde a una misma fase del maquinado se le denomina bloque o secuencia, que se numeran para facilitar su búsqueda. Una secuencia o bloque de programa debe contener todas las funciones geométricas, funciones máquina y funciones tecnológicas del mecanizado. De tal modo, un bloque de programa consta de varias instrucciones. El comienzo del control numérico ha estado caracterizado por un desarrollo anárquico de los códigos de programación. Cada constructor utilizaba el suyo particular. Posteriormente, se vio la necesidad de normalizar los códigos de programación como condición indispensable para que un mismo programa pudiera servir para diversas máquinas con tal de que fuesen del mismo tipo. Los caracteres más usados comúnmente, regidos bajo la norma DIN 66024 y 66025 son, entre otros, los siguientes:

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 15

La letra “N”, es la dirección correspondiente al número de bloque o secuencia. Esta dirección va seguida normalmente de un número de tres o cuatro cifras. Dichas cotas se pueden programar en forma absoluta o relativa, es decir, con respecto al cero pieza o con respecto a la última cota respectivamente. La letra “G” es la dirección correspondiente a las funciones preparatorias. Se utilizan para informar al control de las características de las funciones de mecanizado, como por ejemplo, forma de la trayectoria, tipo de corrección de herramienta, parada temporizada, ciclos automáticos, programación absoluta y relativa, etc. La función G va seguida de un número de dos cifras que permite programar hasta 100 funciones preparatorias diferentes. Ejemplos:

G00: El trayecto programado se realiza a la máxima velocidad posible, es decir, a la velocidad de desplazamiento en rápido.

G01: Los ejes se gobiernan de tal forma que la herramienta se mueve a lo largo de una línea recta.

G02: Interpolación circular en sentido horario.

G03: Interpolación circular en sentido anti horario.

G33: Indica ciclo automático de roscado.

G40: Cancela compensación.

G41: Compensación de corte hacia la izquierda.

G42: Compensación de corte a la derecha.

G77: Es un ciclo automático que permite programar con un único bloque el torneado de un cilindro, etc.

La letra “M” es la dirección correspondiente a las funciones auxiliares o complementarias. Se usan para indicar a la máquina herramienta que se deben realizar operaciones tales como parada programada, rotación del husillo a derechas o a izquierdas, cambio de útil, etc. La instrucción M va seguida de un número de dos cifras que permite programar hasta 100 funciones auxiliares diferentes. Ejemplos:

M00: Provoca una parada incondicional del programa, detiene el husillo y la refrigeración.

M01: Alto opcional.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 16

M02: Indica el fin del programa. Se debe escribir en el último bloque del programa y posibilita la parada del control una vez ejecutadas el resto de las operaciones contenidas en el mismo bloque.

M03: Permite programar la rotación del husillo en sentido horario

M04: Permite programar la rotación del husillo en sentido anti horario, etc.

(nota: el sentido de giro del usillo es visto por detrás de la maquina).

La letra “F” es la dirección correspondiente a la velocidad de avance. Va seguida de un número de cuatro cifras que indica la velocidad de avance en mm/min. La letra “S” es la dirección correspondiente a la velocidad de rotación del husillo principal. Se programa directamente en revoluciones por minuto, usando cuatro dígitos. Las letras “I, J, K” son direcciones utilizadas para programar arcos de circunferencia. Cuando la interpolación se realiza en el plano X-Y, se utilizan las direcciones I y J. Análogamente, en el plano X-Z, se utilizan las direcciones I y K, y en el plano Y-Z, las direcciones J y K. La letra “T” es la dirección correspondiente al número de herramienta. Va seguido de un número de cuatro cifras en el cual los dos primeros indican el número de herramienta y los dos últimos el número de corrección de las mismas. 2.3.2. Programación Automática En este caso, los cálculos los realiza una computadora, la cual suministra en su salida el programa de la pieza en lenguaje máquina. Por esta razón recibe el nombre de programación asistida por computadora.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 17

CAPÍTULO 3. SOFTWARES CAD & CAM, UNA NUEVA HERRAMIENTA UTILIZADA EN LA INDUSTRIA DE LA MANUFACTURA El lenguaje de programación es la comunicación con la computadora y encierra el uso de caracteres simbólicos. El programador describe el componente a ser procesado en este lenguaje, y la computadora lo convierte en comandos para la máquina. El primer lenguaje fue el APT (Automatically Programed Tools), que es todavía usado para programación punto a punto y continuo. Antes del desarrollo del Diseño Asistido por Computadora (CAD), el mundo de la manufactura adoptó herramientas que eran controladas por números y cartas para llenar la necesidad de manufacturar complejas formas de manera repetitiva y exacta. Durante la década de los 50’s estas máquinas controladas numéricamente, utilizaban la tecnología de esos tiempos la cual consistía en cintas de papel perforadas, mismas que alimentaban números a los controles de las máquinas y estos a su vez estaban cableados con los motores de posicionamiento en el trabajo de máquinas herramienta. La naturaleza electro-mecánica de los controladores permitió que las tecnologías digitales fueran fácilmente incorporadas a medida que estas se desarrollaban. A finales de los 60’s los centros de maquinado controlados numéricamente estuvieron comercialmente disponibles incorporando una variedad de procesos de maquinado y un control automático de cambios de herramienta. Tales herramientas fueron capaces de realizar trabajos en múltiples superficies de una pieza de trabajo, moviendo la pieza de trabajo a posiciones programadas de antemano y utilizando una variedad de herramientas, todo automáticamente. Incluso, el mismo trabajo podía ser realizado una y otra vez con una extraordinaria precisión, con una ligera ayuda de un operador. Las herramientas de control numérico mejoraron inmediatamente la automatización de la manufactura, a un nuevo nivel, una vez que los ciclos de retroalimentación fueron incorporados (la herramienta le indica a la computadora en donde esta, mientras que la computadora le indica a la herramienta donde debería de estar). Lo que finalmente hizo que la tecnología del Control Numérico fuera enormemente exitosa fue el desarrollo de el lenguaje de programación universal llamado Programación Automática de Herramientas (Automatically Programmed Tools), anunciado en el Instituto Tecnológico de Massachusetts (MIT) en 1962; el APT permitió a los programadores desarrollar post-procesadores específicos para cada tipo de herramienta de control numérico, de modo que la salida de datos del programa APT podía ser compartida en las diferentes partes con diferentes capacidades de programación.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 18

Hoy en día la industria necesita adaptarse a las nuevas tecnologías emergentes que le permita simplificar, optimizar y elevar la calidad de los procesos de diseño y manufactura. Esto significa que es propicio el ambiente para la utilización de sistemas de diseño y manufactura asistidos por computadora CAD/CAM.

CAD/CAM es el proceso en el cual se utilizan las computadoras para mejorar la fabricación, desarrollo y diseño de los productos. De tal manera que estos pueden fabricarse de manera más rápida, con mayor precisión y a menor precio, con la aplicación adecuada de tecnología informática. Los sistemas de diseño asistido por computadora (CAD, acrónimo de Computer Aided Design) pueden utilizarse para generar modelos con muchas, si no todas, de las características de un determinado producto.

Estas características podrían ser el tamaño, el contorno y la forma de cada componente, almacenados como dibujos en dos y tres dimensiones. Una vez que estos datos dimensionales han sido introducidos y almacenados en el sistema informático, el programador puede manipularlos o modificar las ideas del diseño con mayor facilidad para avanzar en el desarrollo del producto. Además, pueden compartirse e integrarse las ideas combinadas de varios programadores, ya que es posible mover los datos dentro de redes informáticas, con lo que los programadores e ingenieros situados en lugares distantes entre sí pueden trabajar como un equipo. Los sistemas CAD también permiten simular el funcionamiento de un producto. Hacen posible verificar, por ejemplo, si un circuito electrónico propuesto funcionará tal y como está previsto que funcione, si un puente será capaz de soportar las cargas pronosticadas sin ningún peligro.

Cuando los sistemas CAD se conectan a equipos CNC, conforman un sistema integrado CAD/CAM (CAM, acrónimo de Computer Aided Manufacturing). La manufactura asistida por computadora ofrece significativas ventajas con respecto a los métodos más tradicionales de control de equipos de fabricación. Por lo general, los equipos CAM conllevan la eliminación de los errores del operador y la reducción de los costos de mano de obra. Sin embargo, la precisión constante y el óptimo uso del equipo representan ventajas aún mayores. Por ejemplo, las herramientas de corte se desgastarán más lentamente y se estropearían con menos frecuencia, lo que reduciría todavía más los costos de fabricación.

Los equipos CAM se basan en una serie de códigos numéricos, almacenados en archivos informáticos, para controlar las tareas de fabricación. Este Control Numérico por Computadora (CNC) se obtiene describiendo las operaciones de la máquina en términos de los códigos, mencionados en el capitulo anterior, creando archivos informáticos especializados o programas de piezas. La creación de estos programas de piezas es una tarea que, en gran medida, se realiza hoy en día por software informático especial que crea el vínculo entre los sistemas CAD y CAM.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 19

CAPÍTULO 4. TURBINAS DE VAPOR

Una turbina de vapor es una turbo máquina motora, que transforma la energía de un flujo de vapor, de agua o vapor de agua, en energía mecánica a través de un intercambio de cantidad de movimiento entre el fluido de trabajo (vapor) y el rotor. El elemento básico de la turbina es la rueda o rotor, que cuenta con palas (también nombradas hélices o cuchillas) colocadas alrededor de su circunferencia, los álabes tienen una forma particular para poder realizar el intercambio energético, de tal forma que el fluido en movimiento genere una fuerza tangencial que impulse la rueda haciéndola girar. Esta energía que se trasfiere a el rotor (eje), la cual comúnmente es utilizada para proporcionar el movimiento de una máquina, un compresor, un generador eléctrico o una hélice. Las turbinas de vapor están presentes en diversos ciclos de potencia que utilizan un fluido que pueda cambiar de fase, entre estos, el más importante es el Ciclo Rankine, el cual genera el vapor en una caldera, de la cual sale en unas condiciones de elevada temperatura y presión.

En una turbina se pueden distinguir dos partes, el rotor y el estator (carcasa). El rotor está formado por ruedas de álabes unidas al eje y que constituyen la parte móvil de la turbina. El estator también está formado por álabes, que no están unidos al rotor, sino a la carcasa de la turbina.

El termino turbina de vapor es muy utilizado para referirse a una máquina motora la cual cuenta con un conjunto de turbinas que transforman la energía del vapor, así como también se utiliza el mismo término para referirse a el conjunto del rotor y los alabes fijos.

Las turbinas se clasifican en turbinas hidráulicas o de agua, turbinas de vapor y turbinas de combustión. Hoy en día la mayor parte de la energía eléctrica mundial se produce utilizando generadores movidos por turbinas.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 20

Figura 4.1 Ensamble general de turbina competa, con un módulo de alta presión, uno de media presión y dos de baja presión.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 21

4.1. Elementos de una turbina de vapor.

Los elementos principales de una turbina de vapor son:

Rotor: es el elemento móvil del sistema. La energía desprendida por el vapor en la turbina se convierte en energía mecánica en este elemento.

Dado que la turbina está dividida en un cierto número de etapas, el rotor está compuesto por una serie de ruedas de álabes, una por cada escalonamiento de la turbina.

Los álabes se encuentran unidos al eje de la turbina (cuerpo del rotor) moviéndose con él.

Figura 4.2 Cuerpo de rotor, de turbina de vapor.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 22

Cuerpo interno (estator): el cuerpo interno está constituido por la propia carcasa de la turbina. Al igual que el rotor, el estator está formado por una serie de ruedas de álabes, correspondiendo cada una a una etapa o escalonamiento de la turbina.

Figura 4.3 Cuerpo interno (estator) de la turbina de vapor.

Figura 4.4 Elementos principales de la turbina.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 23

Toberas: el vapor es alimentado a la turbina a través de estos elementos. Su labor es conseguir una correcta distribución del vapor entrante/saliente al/desde el interior de la turbina.

Figura 4.5 Vista axial del cuerpo interno, mostrando el arreglo de toberas.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 24

Figura 4.6 Turbina de vapor seccionada, donde se pueden apreciar el ensamble final de los componentes de la

turbina.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 25

4.2. Funcionamiento de la turbina de vapor.

El funcionamiento de la turbina de vapor se basa en el principio termodinámico que expresa que cuando el vapor se expande disminuye su temperatura y se reduce su energía interna. Esta reducción de la energía interna se transforma en energía mecánica por la aceleración de las partículas de vapor, lo que permite disponer directamente de una gran cantidad de energía.

Cuando el vapor se expande, la reducción de su energía interna puede producir un aumento de la velocidad de las partículas a unos 2 900 km/hr.

A estas velocidades la energía disponible es muy elevada, a pesar de que las partículas son extremadamente ligeras.

Si bien están diseñadas de dos formas diferentes, las partes fundamentales de las turbinas de vapor son parecidas. Consisten en boquillas o chorros a través de los que pasa el vapor en expansión, disminuyendo la temperatura y ganando energía cinética, mientras que, en los álabes, actúa la presión de las partículas de vapor a alta velocidad. La disposición de las boquillas de entrada de vapor y de los alabes depende del tipo de turbina.

Figura 4.7 Funcionamiento de una Turbina de Vapor.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 26

4.3. Tipos de turbina de vapor.

Existen las turbinas de vapor en una gran variedad de tamaños, desde las unidades utilizadas para accionar bombas, compresores etc. Hasta turbinas utilizadas para generar electricidad. Hay diversas clasificaciones para las turbinas de vapor modernas, y por ser turbo máquinas son susceptibles a los mismos criterios de clasificación. Es común clasificarlas de acuerdo a su reacción:

Turbinas de Acción

En este tipo de turbinas, el cambio o salto entálpico, o expansión, es realizada en los álabes directores o las toberas de inyección, si se trata de la primera etapa de un conjunto de turbinas, estos elementos están sujetos al estator. En el paso del vapor por el rotor la presión se mantendrá constante y habrá una reducción de la velocidad.

La forma más sencilla de la turbina de vapor, es la turbina de acción, en la que las boquillas de inyección de la turbina, están sujetas a un punto dentro de la carcasa de la turbina, y los álabes están dispuestos en los bordes de las ruedas del rotor. El vapor pasa a través de las boquillas y posteriormente a los álabes rotatorios. Estos absorben una parte de la energía cinética del vapor en expansión, lo que hace girar las ruedas y con ellas el rotor al que están unidas. La turbina está diseñada de forma que el vapor que entra por un extremo de la misma se expande hasta que ha perdido la mayor parte de su energía interna.

Figura 4.8 Rotor de Turbina de Acción.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 27

Turbinas de Reacción

En este tipo de turbina, la expansión o el salto entálpico del vapor puede realizarse tanto en el rotor como en los álabes fijos de la carcasa, cuando este salto ocurre únicamente en el rotor la turbina se conoce como de reacción pura.

En la turbina de reacción la energía mecánica se obtiene de la aceleración del vapor en expansión. Las turbinas de este tipo cuentas con dos grupos álabes, unos móviles y otros fijos. Los álabes están colocados de tal forma que cada par (fijos y móviles) actúa como una boquilla a través de la cual pasa el vapor mientras se expande. Los alabes de las turbinas de reacción suelen ir montados directamente en el cuerpo del rotor, en lugar de los bordes de ruedas.

Figura 4.9 Rotor de Turbina de Reacción.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 28

Para que la energía del vapor se utilice eficientemente en ambos tipos de turbina, es necesario utilizar varias etapas, ya que en cada una de las etapas se convierte en energía cinética y una parte de la energía térmica del vapor. Si se hiciera toda la conversión de los dos tipos de energía en una sola etapa, la velocidad rotatoria de la rueda seria excesiva. Por lo general, se utilizan más escalones en las turbinas de reacción que en las turbinas de acción.

Se puede comprobar que con el mismo diámetro y la misma cantidad de energía, la turbina de reacción necesita el doble de etapas para obtener un rendimiento máximo. Las turbinas más grandes, que por lo general son de acción, emplean hasta cierto grado la reacción al principio del recorrido del vapor para que el flujo de vapor sea eficaz. Muchas de las turbinas de reacción utilizan primero una etapa de acción, lo cual reduce el número de escalones necesarios.

A causa del aumento de volumen del vapor cuando se expande, es necesario aumentar en cada etapa el tamaño de las aberturas a través de las cuales pasa el vapor. Durante el diseño real de las turbinas, este aumento se consigue alargando los alabes de un escalón a otro y aumentando el diámetro del rotor o la rueda a la que están acoplados los álabes. Como resultado de esto, una turbina industrial pequeña puede ser prácticamente cónica, con el diámetro más pequeño en el extremo de entrada, de mayor presión, y el diámetro mayor en el extremo de salida. Las grandes turbinas de una central eléctrica nuclear pueden tener cuatro rotores con una sección de alta presión con flujo doble, seguida de tres secciones de baja presión y flujo doble.

Figura 4.10 Esquema general de una turbina completa con modulo de alta, media y baja presión.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 29

Las turbinas de vapor son máquinas simples que tienen prácticamente una sola parte móvil, el rotor. Sin embargo, requieren algunos componentes auxiliares para funcionar, por ejemplo, cojinetes de contacto plano para sostener el eje, cojinetes de empuje para mantener la posición axial del eje, un sistema de lubricación de los cojinetes y un sistema de estanqueidad que impide que el vapor salga de la turbina y que el aire entre en ella. La velocidad de rotación se controla con válvulas en la admisión de vapor de la máquina. La caída de presión en los álabes produce además una fuerza axial considerable en los álabes móviles, lo que se suele compensar con un pistón de equilibrio, que crea a su vez un empuje en sentido opuesto al del vapor.

La eficiencia de expansión de las turbinas modernas de varias etapas es alta, dado el avanzado estado de desarrollo de los componentes utilizados en las turbinas y la posibilidad de recuperar las pérdidas de un módulo en los siguientes, con un sistema de recalentamiento.

4.4. Abastecimiento de vapor y condiciones de escape.

Estas categorías incluyen turbinas condensadoras, no condensadoras, de calentamiento, extracción e inducción.

Las turbinas de no condensación o de contrapresión son más ampliamente usadas para aplicaciones de vapor en distintos procesos. La presión de salida es controlada por una válvula reguladora para satisfacer las necesidades de presión en el vapor del proceso. Se encuentran comúnmente en refinerías, plantas de papel y pulpa, y en instalaciones de desalinización, donde se dispone de grandes cantidades de vapor de proceso a baja presión.

Las turbinas condensadoras se encuentran comúnmente en plantas de potencia eléctrica. Estas turbinas expelen vapor en estado parcialmente saturado, generalmente con calidad mayor al 90%, a una presión bastante inferior a la atmosférica hacia un condensador.

Las turbinas de recalentamiento también son usadas casi exclusivamente en plantas de potencia eléctrica. En una turbina de recalentamiento, el flujo de vapor sale de una sección a alta presión de la turbina y es regresado a la caldera donde se le vuelve a sobrecalentar. El vapor entonces regresa a una sección de presión intermedia de la turbina y continúa su expansión.

Las turbinas de extracción se encuentran en todo tipo de aplicaciones. En una turbina de extracción, el vapor es liberado en diversas etapas y aprovechado en distintos procesos industriales también puede ser enviado a calentadores de agua para mejorar la eficiencia del ciclo.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 30

4.5. Avances en el diseño de las turbinas.

Muchas de las pequeñas instalaciones en presas construidas antes de 1930 han sido abandonadas debido a su alto costo de mantenimiento y la mano de obra que requieren.

Sin embargo, el aumento de los costos de los combustibles fósiles han hecho volver la mirada hacia este tipo de sistemas. Con el desarrollo de turbinas de hélice normalizadas con ejes casi horizontales, las instalaciones pequeñas han recuperado su atractivo original.

Se han diseñado turbinas que actúan como bombas cuando funcionan a la inversa, invirtiendo el funcionamiento del generador eléctrico para que funcione como motor. Dado que no es posible almacenar energía de manera económica, este tipo de bombas turbina se utiliza para bombear agua hacia los embalses, aprovechando la energía eléctrica generada por las centrales nucleares y térmicas durante las horas de poco consumo. El agua embalsada se emplea de nuevo para generar energía eléctrica durante las horas de consumo elevado. En los últimos años se han desarrollado turbinas para caídas de hasta 600 m y con capacidades de más de 400Mw.

Las turbinas han evolucionado mucho, desde que surgieron como simples ruedas, después empezaron a conectarse a otros aparatos para utilizarse como máquinas como las de un molino de papel, pero aquí no se detuvo su evolución y siguió evolucionando hasta las centrales (normalmente eléctricas) de hoy en día.

La aplicación de las turbinas de vapor es muy frecuente para obtener energía eléctrica ya sea por cualquier método posible. Un claro ejemplo es que las turbinas se pueden utilizar de muchas maneras como, por ejemplo, en un central Térmica, una Geotérmica o una Nuclear.

Mediante las turbinas hemos podido aprovechar diversas energías que no podrían haber sido aprovechadas de otra manera. Con estas hemos podido sacar provecho de muchos tipos distintos de energías como la nuclear o la térmica.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 31

CAPÍTULO 5. ¿QUÉ ES SOLIDWORKS?

SolidWorks es un software de automatización de diseño mecánico, el cual en base a características definidas puede realizar modelados de sólidos, de tal manera, que es una herramienta diseñada para permitir un amigable aprendizaje del mismo; así mismo, aprovecha la ventaja de tener una interfaz gráfica conocida por el usuario del ambiente Windows de Microsoft.

Con este software se pueden crear modelos sólidos en 3D con o sin limitaciones mediante el uso automático o no de las relaciones definidas por el usuario para realizar un determinado diseño.

5.1. Basado en características

Así como un ensamble esta hecho de un cierto número de partes individuales, un modelo de SolidWorks está hecho con una serie de elementos, estos elementos son llamados “Características”.

Cuando un usuario utiliza el software SolidWorks para crear un modelo, dicho modelo es fácil de entender, ya que el modelo tiene características geométricas tales como patrones, cortes, barrenos, chaflanes etc. Así como cada característica es creada, estas son aplicadas directamente a la pieza de trabajo.

Las características del dibujo pueden ser clasificadas ya sea por como son dibujadas o por como son aplicadas.

Características Dibujadas:

Las características dibujadas son aquella que están creadas en un dibujo 2D. Generalmente este dibujo es transformado en solido, ya sea por extrusión, por rotación o por un trazo.

Características Aplicadas:

Las características aplicadas, son aquellas que se crean directamente sobre un modelo sólido. Un redondeado o un chaflán son algunos ejemplos de estas características.

El software SolidWorks gráficamente muestra las características basadas en la estructura que el usuario diseña, en una ventana especial llamada Gestor de Diseño del FeatureManager.

El Gestor de Diseño del FeatureManager no solamente muestra la secuencia en que cada rasgo fue creado, sino que también brinda un fácil acceso a toda la información asociada a las operaciones.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 32

5.2. Parámetros.

Las dimensiones y las relaciones usadas para crear un característica o rasgo, son capturadas y almacenada en el modelo. Esto no solamente le permite al usuario capturar su diseño, sino que también le permite realizar cambios de manera fácil y rápida en el modelo.

5.2.1 Dimensiones Base.

Las dimensiones base, son las dimensiones que se usan cuando es creada una característica. Esto incluye las dimensiones asociadas con el bosquejo geométrico. Un ejemplo simple seria el diseño de un cilindro, en donde el diámetro patrón es controlado por el diámetro del círculo bosquejado y la altura del cilindro es controlada por la profundidad con la cual el círculo fue extruido cuando la figura fue realizada.

5.2.2 Relaciones.

Las relaciones se refieren a la información de paralelismo, tangencia y concentricidad que contiene el diseño. Históricamente este tipo de información ha sido comunicada en los dibujos mediante símbolos de control. Capturando esta información en el bosquejo, SolidWorks le muestra al usuario toda esta información en la parte frontal del modelo.

5.3. Modelando Sólidos.

Un modelo sólido es el tipo de geometría más completo usado en los sistemas de CAD. Contiene todo el diseño de líneas (marco de líneas) y superficies geométricas necesarias para describir completamente las caras y los bordes del modelo. En forma adicional a la información geométrica, también contiene un tipo de información llamada información topológica que relaciona la geometría de manera conjunta. La información topológica en un sólido, por ejemplo, nos sirve para conocer qué cara (superficie) corresponde a que borde (Curva). Por la manera inteligente, con que trabaja el software, esta relación se puede realizar de manera sencilla mediante una operación de redondeo, solamente basta con seleccionar un borde de una superficie y especificar un radio, para realizar la correlación de los rasgos.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 33

5.4. Completamente asociativo.

Un modelo de SolidWorks está completamente asociado a los dibujos y ensambles que hacen referencia al mismo, es decir, al momento de realizar cambio en el modelo, automáticamente estos cambios son reflejados de manera asociativa en las dibujos (bosquejos) y en el ensamble. Así mismo el usuario puede realizar cambios en el contexto de los dibujos o en los ensambles y saber que esos cambios van a repercutir en el modelo.

5.5. Limitaciones.

Las relaciones geométricas como el paralelismo, perpendicularidad, horizontalidad, verticalidad y concentricidad son algunas limitaciones soportadas en SolidWorks. De manera adicional, el programa permite introducir ecuaciones para establecer relaciones matemáticas entre los parámetros. Mediante el uso de limitaciones y ecuaciones, el usuario puede garantizar los conceptos del diseño, tales como radios iguales a través de barrenos, que son capturados y mantenidos.

5.6. Intención del diseño.

La intención del diseño, consiste en como el usuario planea que el modelo se comporte al momento de realizar cambios. Por ejemplo, si el modelo contiene un patrón con barrenos, el barreno será movido al momento de que el bosquejo patrón se mueva. Así mismo, si el usuario modela un arreglo circular de seis barrenos espaciados simétricamente entre ellos, el ángulo entre los barrenos va a cambiar automáticamente, si se cambia a ocho el número de barrenos. Las técnicas que el usuario utilice para crear el modelo determina como y que intención de diseño desea capturar.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 34

5.7. Interfaz de usuario de SolidWorks.

La interface del software SolidWorks es originalmente una internase de Windows, y se compota de la misma manera que cualquier otra aplicación de Windows. Algunos de los aspectos más importantes son identificados en la siguiente figura.

Figura 5.1 Interfaz de usuario de SolidWorks.

5.7.1. Barra de menús.

Los menús contienen casi todos los comandos de SolidWorks. Los menús y los elementos de menú están disponibles dependiendo del tipo de documento activo y de la personalización del flujo de trabajo. Numerosos comandos también están disponibles en:

Administrador de comandos.

Barras de herramientas.

Menús contextuales.

Panel de tareas.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 35

Se pueden personalizar los menús para ocultar o mostrar elementos, así como también se pueden ocultar todos los menús en el modo de pantalla completa.

Figura 5.2 Representación grafica del modo pantalla completa.

5.7.2. Administrador de comandos.

El administrador de comandos es una barra de herramientas sensible al contexto que se actualiza dinámicamente en función de la barra de herramientas a la que se desee acceder. De forma predeterminada, tiene barras de herramientas incrustadas en función del tipo de documento.

Al hacer clic en una pestaña del Administrador de comandos, éste se actualiza para mostrar la barra de herramientas correspondiente. Por ejemplo, si hace clic en la pestaña Croquis, aparece la barra de herramientas Croquis.

Figura 5.3 Representación gráfica de barras de herramientas.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 36

El usuario puede utilizar el Administrador de comandos para acceder a los botones de las barras de herramientas en una ubicación central y ahorrar espacio para la zona de gráficos.

Para alternar las descripciones y el tamaño de los botones, hacer clic con el botón derecho del rato en el Administrador de comandos y seleccione o desactive “Usar botones grandes con texto”. Esta opción también está disponible en Herramientas, Personalizar en la Barra de herramientas.

5.7.3. Configuration Manager.

El Configuration Manager está situado a la izquierda de la ventana de SolidWorks, y proporciona un medio para crear, seleccionar y ver múltiples configuraciones de piezas y ensambles en un documento.

Puede dividir el Configuration Manager y ver dos partes de él o combinarlo con el gestor de diseño del FeatureManager, el PropetyManager o aplicaciones complementarias que utilicen en el panel.

En ensambles, el Configuration Manager tiene una sección para controlar los estados de visualización. Para activar el Configuration Manager, hacer clic en la pestaña Configuration

manager en la parte superior del panel izquierdo.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 37

5.7.4. Perspectiva general del PropetyManager.

El PropetyManager aparece en la pestaña PropetyManager en el panel situado a la izquierda de la zona de gráficos. Se abre al seleccionar entidades o comandos definidos en el PropetyManager.

En el PropetyManager, podemos encontrar la siguiente información:

*Barra de título. Muestra el icono de operación y el nombre de operación que se está utilizando (Extruir por ejemplo).

Figura 5.4 Representación grafica del PropetyManager ejecutando el comando “Extrude”.

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 38

*Botones:

Aceptar: Acepta las selecciones, ejecuta comandos y cierra el PropetyManager.

Cancelar: Ignora las selecciones y cierra el PropetyManager.

Vista Preliminar: Visualiza una vista preliminar de la operación.

Ayuda. Abre el tema correspondiente de la ayuda.

Mantener visible. Utiliza la tachuela para dejar el PropetyManager abierto.

Anterior: Permite regresar a el paso anterior.

Siguiente: Permite continuar a el paso siguiente.

Deshacer: Deshace la acción anterior.

*Mensaje. Un cuadro de texto que le dirige al siguiente paso, a menudo listando varias formas de implementar el siguiente paso.

*Cuadros de Grupo. Es una serie de botones relacionados entre sí, cuadros de lista y de selección, con un titulo de grupo (por ejemplo, Dirección 1), que pueden expandirse o contraerse .

*Cuadros de selección. Acepta selecciones en la zona de gráficos o en el gestor de diseño del FeatureManager. Cuando están activos, los cuadros son de color rosa. Cuando selecciona un elemento en el cuadro de selección, éste resalta en la zona de gráficos. Para eliminar selecciones de un cuadro, hacer clic con el botón derecho del ratón y elegir “Eliminar” (para un elemento) o “Borrar selecciones (para todos los elementos).

Facultad de Ingeniería Mecánica UMSNH

Marco Heriberto Calderón Gutiérrez Página 39

5.7.5. Gestor de diseño del FeatureManager.

El gestor de diseño del FeatureManager, situado a la izquierda de la ventana de SolidWorks, proporciona un esquema de la pieza, el ensamble o el dibujo activo. Esto facilita visualizar la construcción del modelo o ensamble o examinar las hojas y vistas en el dibujo.

El gestor de diseño del FeatureManager y la zona de gráficos están enlazados de forma dinámica. Se pueden seleccionar operaciones, croquis, vistas de dibujos y geometrías constructivas en cualquiera de los dos paneles.