AUTOMATIZACIONIND

Click here to load reader

Transcript of AUTOMATIZACIONIND

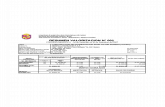

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 1 2009

TESIS “AUTOMATIZACIÓN

INDUSTRIAL”

QUE PARA OBTENER EL TÍTULO

DE INGENIERO EN ROBÓTICA

INDUSTRIAL.

OSCAR BULLÓN VILCHIS

98020874

SEPTIEMBRE 2009

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 2 2009

DEDICATORIAS

A MIS PADRES.

A MI ESPOSA.

A MI HERMANO.

POR TODO SU APOYO ECONÓMICO Y MORAL

DURANTE MI CARRERA PROFESIONAL.

POR SU COMPRENSIÓN.

POR SU PACIENCIA.

GRACIAS…

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 3 2009

ÍNDICE. I. ÍNDICE. II. JUSTIFICACIÓN…………………...…………..…………………........................01 III. INTRODUCCIÓN………………...…………………...……………………..........02 IV. OBJETIVO GENERAL…………………...…………………...…………………03 V. MARCO TEÓRICO……………...…………………...…………...........................03

CAPÍTULO I

FUNDAMENTOS DEL CONTROL AUTOMÁTICO INDUSTRIAL.

1.- Un poco de Historia, Aspectos Generales……………………...…………………..04

1.1 Ventajas del control automático……………………………………………...05 1.2 Cibernética e instrumentación………………………………………………..06 1.3 Definición de sistemas de control……………………………………………07 1.4 Ejemplos de sistemas de control……………………………………………..07 1.5 Variables y señales de medición……………………………………………..09

1.6 Definición de variable………………………………………………………..10 1.7 Clasificación de las variables………………………………………………...10 1.7.1 Variables térmicas……………………………………………………….10 1.7.2 Variables de radiación…………………………………………………..10 1.7.3 Variables de fuerza……………………………………………………...11 1.7.4 Variables de velocidad…………………………………………………..11 1.7.5 Variables de tiempo……………………………………………………..11 1.7.6 Variables geométricas…………………………………………………...11 1.7.7 Variables de propiedades físicas………………………………………...12 1.7.8 Variables de composición química……………………………………...12 1.7.9 Variables eléctricas……………………………………………………...12

1.8.- Clasificación por señal de medición………………………………………..13 1.8.1 Movimiento……………………………………………………………...13 1.8.2 Fuerza…………………………………………………………………...14

1.8.3 Señales eléctricas……………………………………………………….14 1.8.4 Señales de medición de tiempo modulado……………………………...15

2.- Función del control automático………………………………….…………………16 2.1 Clasificación de los sistemas de control………………………………….…..17

3.- El lazo realimentado………………………………………………………...............18 3.1 Definición de Realimentación…………………...………………………..….18 3.2 Características de la realimentación………………………………………….19 3.3 El actuador final……………………………………………………………...19 3.4 El proceso………………………………………………………………….…19 3.5 El controlador automático……………………………………………………19

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 4 2009

4.- Controlando el proceso………………………………………………….………….20 5.- Selección de la acción del controlador….………….………………………………22 6.- Variaciones………..…………………………….…………………………...............23

6.1 Relación del instrumento y el control de procesos…………………………...23 6.2 Señales de medición para las variables………………………………………24 6.3 Sistemas de control (lazo abierto y lazo cerrado).…………………………...26

7.- Características del proceso y controlabilidad………...…………………...............27 8.- Tipos de respuestas del controlador…………...…………………...………………28

8.1 El Control SI/NO……………………………………………………………..28 8.2 Acción Proporcional…………………………………………...……………..30 8.3 Acción Integral (o Reset)………………………………………………...…..33 8.4 Acción Derivativa………………………………...………………………….35 8.5 Conclusión………………………………...………………………………….37

9.- Instrumentación industrial……………………………………………..…………..38 9.1 Introducción………………………………………………………….………38 9.2 Definición de Instrumentación……………………………………………….39 9.3 Divisiones de la instrumentación…………………………………………….40 9.4 Evolución de la instrumentación en la industria……………………………..42 9.5 Aplicaciones de la instrumentación en la industria…………………………..46 9.6 Características de los Instrumentos…………………………………………..46 9.7 Clasificación de los Instrumentos……………………………………………47 9.8 Diagramas de Flujo…………………………………………………………..48 9.9 Transductores y Señales de Campo………………………………………......49 9.9.1 Transductores de resistencia variable…………………………………...50 9.9.2 Transductores de reactancia variable (capacitivos o inductivos)…….....51 9.9.3 Transductores generadores de carga…………………………………....51 9.9.4 Transductores generadores de tensión……………………………….....51 9.9.5 Transductores generadores de corriente………………………………...51 9.9.6 Transductores digitales……………………………………………….....52 9.10 Sistema de Adquisición de datos……………………………………………52

10.-Instrumentación industrial – Normas de representación de los instrumentos – Simbología…………………………………………………………………….………...54

10.1 Símbolos Generales…………………………………………………………54 10.2 Símbolos para Válvulas de Control…………………………………………54 10.3 Símbolos para Actuadores…………………………………………………..55 10.4 Símbolos de Autorreguladores……………………………………………...56 10.5 Símbolos de acción del actuador en caso de fallo de aire…………………..57 10.6 Símbolos de Elementos Primarios………………………………………….58 10.7 Símbolos de Sistemas Varios……………………………………………….65 10.8 Símbolos de Instrumentos…………………………………………………..69 10.9 Tabla de Identificación de Instrumentos……………………………………70 10.10 Simbología de Instrumentación Norma ISA……………………………...72

11.- Parámetros de instrumentos de medición en procesos…………………………..73 11.1 Medición del instrumento………………………………………………..…73 11.2 Error del instrumento…………………………………………………….....75 11.3 Alcance (span)………………………………………………………............75 11.4 Incertidumbre de la medida (uncertainty).……………………………….....76 11.5 Repetibilidad (repeteability)…………………………………………...……76

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 5 2009

11.6 Precisión (accuracy)……………………………………………………..….76 11.7 Fiabilidad…………………………………………………………………...77 11.8 Reproducibilidad o estabilidad…………………………..…….……………78 11.9 Sensibilidad (sensitivity)…………………………………..………………..78 11.10 Resolución o discriminación………………………………..……………..78 11.11 Campo de medida (range)………………………………………..………..78 11.12 Espacio muerto o banda muerta (dead zone o dead band)………..……….78 11.13 Umbral……………………………………………………………...……...79 11.14 Desplazamiento del cero……………………………………………..……79 11.15 Demora………………………………………………………..…………...79 11.16 Histéresis (Hysteresis)…………………………………………...………...79 11.17 Función de transferencia…………………………………………..………79 11.18 Calibración…………………………………………………………..…….79 11.19 Derivada……………………………………………………………..…….80 11.20 Temperatura de servicio………………………………………………..….80 11.21 Vida útil de servicio…………………………………………………….....80

12.- Instrumentación industrial. Conversión A/D……………………..……………...81 12.1 Muestreo y "aliasing"………………………..……………………………...82

13.- La Automatización Industrial……………………..……………...........................85

13.1 ¿Qué es la automatización?…………..……………………………..............85 13.2 Características de la automatización…..……………………………............86 13.3 Ventajas y desventajas de la automatización…………………………….....87

CAPÍTULO II

CONTROL CONVENCIONAL.

1.- Circuitos Eléctricos…………….……...…………………………………………….88

1.1 Definición de instalación eléctrica.….……..………………………………...89 1.2 Objetivos de una instalación….……………………………………………...90 1.3 Tipos de instalaciones eléctricas……………………………………..............91 1.4 Puesta a tierra………………………………………………………………...94 1.5 Pruebas de puesta a tierra…………………………………………….............95 1.6 Aprueba de explosión……………………………………………...................96 1.7 Seguridad Intrínseca…………………………………………….....................97

2.- Generalidades sobre el Control y Protección de Circuitos Eléctricos………………….…………………………………………………………......99

2.1 Controladores……………………….………………………………….…...99 2.1.1 Funciones del control…………………….……………………………100 2.1.2 Funciones de protección…………………….…………………………101 2.2 Tipos de controladores………………………………….…………………102 2.2.1 Controles Manuales…………………….……………………………...102

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 6 2009

2.2.2 Controles Semiautomáticos…………………….……………………...102 2.2.3 Controles Automáticos…………………….…………………………..102 2.3 Tipos de elementos de control………………………………….…………103 2.3.1 Elementos de mando…………………….………………………….....103 2.3.2 Elementos básicos…………………….……………………………….103 2.3.3 Elementos de salida…………………….……………………………...103 2.3.4 Elementos auxiliares…………………….…………………………….103 2.4 Dispositivos de control y protección………………………………….…..104 2.4.1 Interruptores y desconectadores……………………...………………..104 2.4.2 Pulsadores y Selectores………………………………………………..113 2.4.3 Contactores…………………….………………………………………113 2.4.4 Relevadores (control, tiempo, sobrecarga)…………………….………115 2.4.5 Arrancadores…………………….…………………………………….122

3.- Diseño de circuitos, Conexiones y Símbolos...........................................................124 3.1 Diagramas……………………….………………………………….….......124 3.1.1 Diagrama general de conexiones…………………….………………..124 3.1.2 Diagrama lineal o esquemático…………………….………………….125 3.1.3 Referencias cruzadas…………………….…………………………….130 3.2 Diseño de circuitos, conexiones y símbolos básicos de control.................131 3.2.1 Circuito de dos hilos…………………….……………………………..131 3.2.2 Circuito de tres hilos…………………….…………………………….132 3.2.3 Desarrollo de circuitos…………………….…………………………..133 3.2.4 Tablas de verdad…………………….………………………………...133

4.- Instalación y Protección de Circuitos Eléctricos de Control y Fuerza……...….134 4.1 Conductores alimentadores….………………………………….…...........136 4.1.1 Tipo de conductores…………………….……………………………..136 4.1.2 Calibre de Conductores…………………….………………………….137 4.1.3 Número de conductores en un tubo conduit…………………….……..137 4.1.4 Cálculo de conductores por caída de tensión…………………….……138 4.1.5 Cálculo de conductores para circuitos derivados……………………...142 4.1.6 Cálculo de conductores para circuitos alimentadores…………………142 4.2 Cálculo de protecciones contra sobrecarga…….………………………..143 4.3 Cálculo de protecciones contra cortocircuito…….……………………...145 4.3.1 Protección de circuitos derivados…………………….………………..145 4.3.2 Protección de circuitos alimentadores…………………….…………...147 4.4 Controladores y medios de desconexión…………………………………148 4.4.1 Controladores…………………….…………………………….……...148 4.4.2 Circuitos de control…………………….……………………………...148 4.4.3 Medios de desconexión…………………….………………………….149

5.- Arranque, Control y Protección de un Motor de CA…………………................150 5.1 Control de arranque de motores tipo jaula de ardilla….….....................152 5.1.1 Arranque a tensión plena…………………….………………………...152 5.1.2 Arranque a tensión reducida…………………….……………………..154 5.1.3 Arranque con resistencias primarias…………………….…………….155

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 7 2009

5.1.4 Arranque con autotransformador…………………….………………..157 5.1.5 Arranque estrella delta…………………….…………………………..161 5.1.6 Arranque con devanado bipartido…………………….……………….162 5.1.7 Inversión de rotación…………………….…………………………….164

CAPÍTULO III

CONTROL DIFUSO.

1.- Introducción a la Lógica Difusa...………………………………………………...165

1.1 Ejemplo 1 para entender ¿Qué es un Conjunto Difuso?…………………....168 1.2 Ejemplo 2 para entender ¿Qué es un Conjunto Difuso?……........................170

2.- Operaciones con conjuntos difusos. ………………………...................................171 2.1 Operación AND………………….………………………………….….......171 2.2 Operación OR………………….………………………………….…...........172 2.3 Operación NEGACIÓN…….………………………………….…...............172 2.4 Reglas de control difuso…….……………………………...….…................173

3.- Métodos de inferencia..............................................................................................174 4.- El Control Difuso………………………..................................................................174

4.1 Ejemplo de Aplicación de Control Difuso……………………….…............175 4.2 Características del control difuso………………………….…......................180 4.3 Aplicaciones de la lógica borrosa………………….….................................180

5.- Definiciones………………………...........................................................................181

CAPÍTULO IV

MEDICIÓN DE VARIABLES FÍSICAS: PRESIÓN, TEMPERATURA, NIVEL, FLUJO y PH.

1.- Necesidad de la Medición de Variables en la Industria……................................182 1.1 ¿Qué es una variable?……………………………………........................182 1.2 Importancia de la medición de las variables….........................................182 1.3 Variables más importantes en la industria química………………...........182

2.- Métodos de Medición para la Variable Presión………………...…......................183 2.1 Definición física de la presión……………………………….….................183 2.1.1 ¿Qué es la presión?…………………….………………………………183 2.1.2 Fuerza y masa…………………….……………………………………183 2.1.3 Fuerza y aceleración…………………….……………………………..185 2.1.4 Fuerza gravitacional………………….………………………………..187 2.1.5 Presión en sólidos y fluidos…………….……………………………...188 2.1.6 Presión y fuerza…………………….………………………………….189 2.1.7 Unidades de presión…………………….……………………………..191 2.1.8 Equivalencia entre unidades………….………………………………..191 2.1.9 Tipos de presiones…………………….……………………………….192

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 8 2009

2.1.10 Importancia de la presión en un proceso.…………………………….197 2.2 Clasificación de los métodos para la medición de la variable presión…198 2.2.1 Tipo equilibrio de presiones……….…………………………………..198 2.2.2 Tipo mecánico-elástico…………………….………………………….198 2.2.3 Tipo electrónico…………………….…………………………………198 2.3 Métodos de medición e instrumentos…………………….………………199 2.3.1 Barómetro de Torricelli………….…………………………...………..199 2.3.2 Tubo en " U "……………….………………………………................201 2.3.3 Tubo inclinado…………………….…………………………………..205 2.3.4 Tubo Bourdon…………………….……………………………...........207 2.3.5 Diafragma…………………….……………………………..................209 2.3.6 Cápsula…………………….……………………………......................211 2.3.7 Fuelle…………………….…………………………….........................213 2.3.8 Cables extensométricos y galgas dinamométricas…………….............215 2.3.9 Celdas capacitivas………….…………………………….....................217 2.3.10 Ionización………….……………………………................................219

3.- Métodos de Medición para la Variable Temperatura...........................................221 3.1 Definición física de la temperatura……………….………….…...............221 3.1.1 ¿Qué es la temperatura?…………………….…………………………221 3.1.2 Escalas de temperatura………….……………………………..............222 3.1.3 Conversión entre escalas de temperatura……………………………...224 3.1.4 Dilatación………….……………………………..................................225 3.1.5 Calor………….……………………………..........................................225 3.1.6 Propagación del calor………….……………………………................226 3.1.7 Importancia de la temperatura en un proceso……………………........228 3.2 Clasificación de los métodos para la medición de la variable Temperatura……………….…………………………………………………..229 3.2.1 Expansión de líquidos y dilatación de sólidos………………………...229 3.2.2 Sistemas termales…………………….……………………………......230 3.2.3 Termoeléctricos….………………………………..…………………...230 3.3 Métodos de medición e instrumentos…………………………………….231 3.3.1 Termómetro de mercurio………………………………………………231 3.3.2 Termómetro de alcohol…………….…………………………….........231 3.3.3 Termómetro bimetálico………………………………………………..234 3.3.4 Sistemas termales……………………………………………………...237 3.3.5 Termoresistencia….…………………………………………………...240 3.3.6 Termopar….…………………………………………………………...244 3.3.7 Pirómetros de radiación………………………………………………..248

4.- Métodos de Medición para la Variable Nivel……………….................................251 4.1 Definición física del nivel………………………………………………….251 4.1.1 ¿Qué es el nivel?…………………….………………………………...251 4.1.2 Unidades de nivel…………………….…………………………..........251 4.1.3 Tipos de recipientes…………………….……………………………...252 4.1.4 Importancia del nivel en un proceso…………………….…………….252 4.2 Clasificación de los métodos para la medición de la variable nivel…….253 4.2.1 Directos…………………….………………………………………….253

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 9 2009

4.2.2 Indirectos…………………….………………………….......................253 4.3 Métodos de medición e instrumentos…………………………………….254 4.3.1 Regla graduada…………………….…………………………………..254 4.3.2 Tubos y mirillas de vidrio…………………….……………………….256 4.3.3 Flotadores…………………….………………………………………..258 4.3.4 Por presión hidrostática…………………….………………………….260 4.3.5 Por burbujeo…………………….……………………………………..272 4.3.6 Por cuerpos desplazados…………………….………………………...275 4.3.7 Por cables extensométricos y galgas dinamométricas.……………….278 4.3.8 Por capacitancia…………………….…………………………………280 4.3.9 Por ultrasonido…………………….…………………………………..283 4.3.10 Por radiación…………….…………………………………………...285

5.- Métodos de medición para la variable flujo…………………...............................287 5.1 Definición física del flujo….…....................................................................287 5.1.1 Tipos de flujo…………………….……………………………………287 5.1.2 Unidades de flujo…………………….……………..............................287 5.1.3 Importancia del flujo en un proceso……….…………………………..288 5.2 Clasificación de los métodos para la medición de la variable flujo.........288 5.2.1 Contadores volumétricos…………….………………………………...288 5.2.2 Medidores de caudal…………….…………………………………….289 5.3 Métodos de medición e instrumentos….…................................................291 5.3.1 Contador de volquete…………………….……………………………291 5.3.2 Contador de tambor……………….…………………………………...292 5.3.3 Contador de ruedas ovaladas………………….…………….................293 5.3.4 Contadores por aletas…………….……………....................................297 5.3.5 Contadores por turbina………………….……………..........................297 5.3.6 Medidor por presión diferencial………………….……………............300 5.3.7 Medición por rotámetro………….…………….....................................306 5.3.8 Medición magnético inductiva……………….……………..................309 5.3.9 Medición ultrasónica……………….…………….................................312 5.3.10 Medición másica……………….…………….....................................314 5.3.11 Medición por Vórtex…………………….…………….......................315

6.- Métodos de Medición para la Variable PH……..…………..................................317

6.1 Definición física del ph….…........................................................................317 6.1.1 Valores de ph y soluciones………………….…………………………317 6.1.2 Base y ácido…………………….……………......................................317 6.1.3 Relación de mV - pH……….……….……...……………………..…...318 6.1.4 Importancia del ph en un proceso……….…………………………….318 6.2 Clasificación de los métodos para la medición de la variable ph.............319 6.2.1 Por papel indicador…………….……………………………………...319 6.2.2 Por mV…………….…………………………………………………..319 6.3 Métodos de medición e instrumentos….…................................................320 6.3.1 Potenciométrico……………….……………………………………….320

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 10 2009

CAPÍTULO V

RECOPILACIÓN DE ARTÍCULOS TÉCNICOS INDUSTRIALES MODERNOS.

1.- Arquitectura Integrada de Procesos …………………..........................................324 2.- Automatización Buses de Campo…………………................................................328 3.- Automatización y Seguridad....................................................................................330 4.- Comunicaciones y Transmisiones de Protocolos Industriales sobre Ethernet...333 5.- Control Industrial Evolución de los Sistemas de Control.....................................338 6.- Control Industrial Desde la lógica Cableada a los Micro Automatismos...........341 7.- Devicenet....................................................................................................................344 8.- Introducción Histórica del Control Automático....................................................347 9.- Norma OHSAS 18.001..............................................................................................350 10.- Profinet....................................................................................................................353 11.- Protocolos de Comunicación Industrial...............................................................356 12.- Redes Industriales Profibus...................................................................................360 13.- Redes Uso de la Tecnología GSM..........................................................................363 14.- Sistemas SCADA.....................................................................................................366 15.- Soluciones de Visualización para la Industria.....................................................376

ÍNDICE DE IMÁGENES. BIBLIOGRAFÍA.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 11 2009

1.- JUSTIFICACIÓN. Es necesaria la comprensión del principio del control automático en la ingeniería moderna, por ser su uso tan común como el uso de los principios de electricidad o termodinámica, siendo por lo tanto, una parte de primordial importancia dentro de la esfera del conocimiento de ingeniería. También son tema de estudio los aparatos para control automático, los cuales emplean el principio de realimentación para mejorar su funcionamiento. Una máquina moderna se compone de tres partes distintas fundamentales: 1. La máquina propiamente dicha; diseñada para realizar una determinada tarea o tipo de trabajo. 2. El motor, que es seleccionado de acuerdo con los requisitos de la máquina en cuanto a carga, ciclo de servicio, y tipo de funcionamiento. 3. El sistema de control, que depende de los requisitos de funcionamiento de la máquina y del motor. Por ejemplo: Es necesario que la máquina arranque, funcione durante algún tiempo, realice algunas funciones automáticas, se pare durante algunos segundos, y luego repita el ciclo. Aplicados a los motores, los controles realizan varias funciones, tales como las de arranque, aceleración, regulación de velocidad, regulación de potencia, protección inversión y parada. Cada elemento del equipo utilizado para regular o gobernar las funciones de una máquina o un motor se llama componente de control. El principio del control automático o sea el empleo de una realimentación o medición para accionar un mecanismo de control, es muy simple. El mismo principio del control automático se usa en diversos campos, como control de procesos químicos y del petróleo, control de hornos en la fabricación del acero, control de máquinas herramientas, y en el control y trayectoria de un proyectil. El uso de las computadoras analógicas y digitales ha posibilitado la aplicación de ideas de control automático a sistemas físicos que hace apenas pocos años eran imposibles de analizar o controlar. El control automático de procesos se usa fundamentalmente porque reduce el costo de los procesos industriales, lo que compensa con creces la inversión en equipo de control. Además hay muchas ganancias intangibles, como por ejemplo la eliminación de mano de obra pasiva, la cual provoca una demanda equivalente de trabajo especializado. La eliminación de errores es otra contribución positiva del uso del control automático.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 12 2009

2.- INTRODUCCIÓN.

El control automático de procesos es parte del progreso industrial desarrollado durante lo que ahora se conoce como la segunda revolución industrial. El uso intensivo de la ciencia de control automático es producto de una evolución que es consecuencia del uso difundido de las técnicas de medición y control .Su estudio intensivo ha contribuido al reconocimiento universal de sus ventajas.

Desde el inicio de la revolución industrial, en que la máquina se convirtió en una parte importante del proceso de producción, la electricidad ha sido el tipo de energía que permite que los procesos funcionen y se realice trabajo. Al principio las máquinas fueron gobernadas principalmente a mano e impulsadas desde un eje común de transmisión o de línea; que funcionaba continuamente y accionaba cada máquina mediante una correa cuando era necesario. Con el paso del tiempo se introdujo el motor eléctrico y las plantas industriales han utilizado un mayor número de máquinas que trabajan automáticamente.

El funcionamiento automático de una máquina se obtiene exclusivamente por la acción del motor y del control de la máquina. Algunas veces el control es totalmente eléctrico y otras veces es una combinación de control mecánico, eléctrico y electrónico.

Durante los últimos años el control industrial ha experimentado profundos cambios, entre los que destaca la aparición de la electrónica, que en la actualidad favorece la fabricación de automatismos complejos y que ha permitido a las empresas tener versatilidad en las funciones técnicas.

La palabra control significa gobierno, mando o regulación. Un sistema es un arreglo, conjunto o colección de cosas conectadas o relacionadas de manera que constituyan un todo.

Un sistema de control es un arreglo de componentes físicos conectados de tal manera que se pueda gobernar, dirigir o regular a sí mismo o a otro sistema.

¿Qué es el control automático? El control automático es el mantenimiento de un valor deseado dentro de una cantidad o condición, midiendo el valor existente, comparándolo con el valor deseado, y utilizando la diferencia para proceder a reducirla. En consecuencia, el control automático exige un lazo cerrado de acción y reacción que funcione sin intervención humana.

El elemento más importante de cualquier sistema de control automático es lazo de control realimentado básico. El concepto de la realimentación no es nuevo, el primer lazo de realimentación fue usado en 1774 por James Watt para el control de la velocidad de cualquier máquina de vapor. A pesar de conocerse el concepto del funcionamiento, los lazos se desarrollaron lentamente hasta que los primeros sistemas de transmisión neumática comenzaron a volverse comunes en los años 1940s, los años pasados han visto un extenso estudio y desarrollo en la teoría y aplicación de los lazos realimentados de control. En la actualidad los lazos de control son un elemento esencial para la manufactura económica y prospera de virtualmente cualquier producto, desde el acero hasta los productos alimenticios. A pesar de todo, este lazo de control que es tan importante para la industria está basado en algunos principios fácilmente entendibles.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 13 2009

3.- OBJETIVO GENERAL. El Objetivo de este trabajo es difundir los Principios Fundamentales del Control Automático, Control Convencional y Control Difuso Utilizados en el funcionamiento de la Maquinaría de Cualquier Tipo de Industria, ya sea Alimenticia, Automotriz, Metalmecánica, Farmacéutica o de Manufactura para facilitar la incorporación de alumnos sin experiencia laboral al área Industrial. 4.- MARCO TEÓRICO. El presente trabajo está estructurado de la siguiente manera: INDICE. JUSTIFICACIÓN. INTRODUCCIÓN. OBJETIVO GENERAL. DESARROLLO DEL PROYECTO: CAPITULO I. FUNDAMENTOS DEL CONTROL AUTOMÁTICO. CAPITULO II. CONTROL CONVENCIONAL. CAPITULO III. CONTROL DIFUSO. CAPITULO IV. MEDICIÓN DE VARIABLES FÍSICAS. CAPITULO V. RECOPILACIÓN DE ARTÍCULOS TÉCNICOS INDUSTRIALES MODERNOS. ÍNDICE DE IMAGENES. BIBLIOGRAFÍA.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 14 2009

CAPÍTULO I

FUNDAMENTOS DEL CONTROL AUTOMÁTICO INDUSTRIAL.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 15 2009

1.- UN POCO DE HISTORIA, ASPECTOS GENERALES.

La aplicación del principio de realimentación tiene sus comienzos en máquinas e instrumentos muy sencillos, algunos de los cuales se remontan a 2000 años atrás. El aparato más primitivo que emplea el principio de control por realimentación fue desarrollado por un griego llamado Ktsibios aproximadamente 300 años A.C. Se trataba de un reloj de agua como el mostrado en la figura el cual medía el pasaje del tiempo por medio de un pequeño chorro de agua que fluía a velocidad constante dentro de un recipiente. El mismo poseía un flotante que subía a medida que el tiempo transcurría. Ktsibios resolvió el problema del mantenimiento del caudal constante de agua inventando un aparato semejante al usado en los carburadores de los motores modernos. Entre el suministro de agua y el tanque colector había una regulación de caudal de agua por medio de una válvula flotante que mantenía el nivel constante. Si el nivel se elevaba (como resultado de un incremento en la presión de suministro por ejemplo), el flotante se elevaba restringiendo el caudal de agua en el recipiente regulador hasta que el flotante volvía al nivel específico. En el siglo IX el regulador de nivel o flotante es reinventado en Arabia. En este caso se usaba para mantener el nivel constante en los bebederos de agua. En el siglo XVI, en Inglaterra se usaba el principio de realimentación para mantener automáticamente las paletas de los molinos de viento en una posición normal a la dirección del viento. En el siglo XVII, en Inglaterra se inventaba el termostato que se aplicaba para mantener la temperatura constante de una incubadora.

FIGURA 1.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 16 2009

En primer uso del control automático en la industria parece haber sido el regulador centrífugo de la máquina de vapor de Watt en el año 1775 aproximadamente. Este aparato fue utilizado para regular la velocidad de la máquina manipulando el caudal de vapor por medio de una válvula. Por lo tanto, están presentes todos los elementos de realimentación. Aún cuando el principio de control por realimentación desde muchos años en la antigüedad, su estudio teórico aparece muy tarde en el desarrollo de la tecnología y la ciencia. El primer análisis de control automático es la explicación matemática del regulador centrífugo por James Clerk Maxwell en 1868. Más tarde la técnica del regulador se adjudicó a otras máquinas y turbinas y a principio del siglo XX comenzó la aplicación de reguladores y servomecanismos en reguladores de energía térmica al gobierno de buques. La primera teoría general sobre control automático, pertenece a Nyquist en el famoso artículo “Teoría de la regeneración”. Este estudio sentó las bases para la determinación de la estabilidad de sistemas sin necesidad de resolver totalmente las ecuaciones diferenciales. Otros desarrollos en servomecanismos y amplificadores eléctricos dieron origen a muchas técnicas de frecuencia y lugar geométrico que se usan hoy en día. Las aplicaciones generales al control de procesos no comenzaron hasta la década de los años ’30. Las técnicas de control se consagraron rápidamente, tal es así que ya en los años ’40 funcionaban redes de control relativamente complejas. En casi todas las fases de procesos industriales se utilizan aparatos de control automático. Se usan corrientemente en: 1- Industrias de procesamiento como la del petróleo, química, acero, energía y alimentación para el control de la temperatura, presión, caudal y variables similares. 2- Manufactura de artículos como repuestos o partes de automóviles, heladeras y radio, para el control del ensamble, producción, tratamiento térmico y operaciones similares. 3- Sistemas de transporte, como ferrocarriles, aviones, proyectiles y buques. 4- Máquinas herramientas, compresores y bombas, máquinas generadoras de energía eléctrica para el control de posición, velocidad y potencia. 1.1 Ventajas del Control Automático. Algunas de las muchas ventajas del control automático, ya muy difundidas, son las siguientes: a) Aumentó en la cantidad o número de productos. b) Mejora de la calidad de los productos. c) Economía de materiales. d) Economía de energía o potencia. e) Economía de equipos industriales. f) Reducción de inversión de mano de obra en tareas no especializadas.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 17 2009

Estos factores generalmente contribuyen a aumentar la productividad. La difusión de la aplicación del control automático en la industria ha creado la necesidad de elevar el nivel de la educación de un sector de obreros semiespecializados, capacitándolos para desempeñar tareas de mayor responsabilidad: el manejo y mantenimiento de equipos e instrumentos de control. 1.2 Cibernética e instrumentación. La ciencia de la cibernética e instrumentación se ocupa de los fenómenos de comunicación y control en la naturaleza, las máquinas o el hombre. Hay dos sectores de trabajo en el campo de la instrumentación e información. a) Estudio de la teoría de comunicación e información. b) Estudio de la teoría de control y realimentación. Las leyes importantes de comunicación y control tratan de la información concerniente al estado y comportamiento de los sistemas y no se ocupan de la energía o de la transferencia de energía dentro del sistema. El uso de la energía es del orden secundario para el propósito principal de control o comunicación. La teoría de la comunicación e información se basa en el concepto de que todas las ideas pueden expresarse en mensajes traducibles al lenguaje común. La cantidad de información puede ser definida y por lo tanto se puede medir, y en consecuencia, se puede enunciar que gobierna la transmisión de la información. La tecnología de la medición, telemetría, televisión, estructura del lenguaje, sistemas numéricos y computación automática, emplean las ideas básicas de información y manejo y procesamiento de datos. El campo del control automático desde el punto de vista práctico se puede dividir en tres secciones: a) Control de procesos que involucran cambios químicos y de estado. b) Control de manufactura que involucra cambio de forma. c) Control de posición fundamentalmente, con niveles de potencia por encima de unos pocos Watt.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 18 2009

1.3 Definición de Sistemas de control. Definición de sistema: a) Un “sistema” es un ordenamiento, conjunto o colección de cosas conectadas o relacionadas de manera que constituyan un todo. b) Un “sistema” es un ordenamiento de componentes físicos conectados o relacionados de manera que formen una unidad completa para que puedan actuar como tal. La palabra “control” generalmente se usa para designar regulación, dirección o comando”. Al combinar las definiciones anteriores se tiene: Un sistema de control es un ordenamiento de componentes físicos conectados de tal manera que el mismo pueda comandar, dirigir o regularse a sí mismo o a otro sistema. En el sentido más abstracto es posible considerar cada objeto físico como un sistema de control. Cada cosa altera su medio ambiente de alguna manera, activa o positivamente. El caso de un espejo que dirige un haz de luz que incide sobre él, puede considerarse como un sistema elemental de control, que controla el haz de luz de acuerdo con la relación “el ángulo de reflexión es igual al ángulo de incidencia”. En la ingeniería y en la ciencia se restringe el significado de sistemas de control al aplicarlo a los sistemas cuya función principal es comandar, dirigir, regular dinámica o activamente. El sistema ilustrado en la figura 2, que consiste en un espejo pivoteado en uno de sus extremos y que se puede mover hacia arriba o hacia abajo por medio de un tornillo en el otro extremo, se denomina propiamente un sistema de control. En ángulo de la luz reflejada se regula por medio del tornillo. 1.4 Ejemplos de sistemas de control. Los sistemas de control abundan en el medio ambiente del hombre. Antes de mostrar esto, se definirán los términos entrada y salida que ayudarán a identificar o definir al sistema de control. La entrada es el estímulo o la excitación que se aplica a un sistema de control desde una fuente de energía externa, generalmente con el fin de producir de parte del sistema de control, una respuesta especificada.

FIGURA 2.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 19 2009

La salida es la respuesta obtenida del sistema de control. Puede no ser igual a la respuesta especificada que la entrada implica. El objetivo del sistema de control generalmente identifica o define la entrada y la salida. Dadas éstas es posible determinar o definir la naturaleza de los componentes del sistema. Los sistemas de control pueden tener más de una entrada o salida. Existen tres tipos básicos de sistemas de control: 1. Sistemas de control hechos por el hombre. 2. Sistemas de control naturales, incluyendo sistemas biológicos. 3. Sistemas de control cuyos componentes están unos hechos por el hombre y los otros son naturales. Ejemplo 1. Un conmutador eléctrico es un sistema de control (uno de los más rudimentarios) hecho por el hombre, que controla al flujo de electricidad. Por definición, el aparato o la persona que actúa sobre el conmutador no forma parte de este sistema de control. La entrada la constituye la conmutación del dispositivo tanto hacia el estado de conducción como hacia el de corte. La salida la constituye la presencia o ausencia del flujo (dos estados) de electricidad. Ejemplo 2. Un calentador o calefactor controlado por medio de un termostato que regula automáticamente la temperatura de un recinto. La entrada de este sistema es una temperatura de referencia, (generalmente se especifica graduando el termostato convenientemente). La salida es la temperatura del recinto. Cuando el termostato detecta que la salida es menor que la entrada, el calefactor produce calor hasta que la temperatura del recinto sea igual a la entrada de referencia. Entonces, el calefactor se desconecta automáticamente. Ejemplo 3. La indicación de un objeto con un dedo requiere de un sistema de control biológico constituido principalmente por los ojos, el brazo, la mano, el dedo y el cerebro de un hombre. La entrada es la dirección precisa del objeto (en movimiento o no) con respecto a una referencia, y la salida es la dirección que se indica con respecto a la misma referencia.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 20 2009

1.5.- Variables y señales de medición. Toda industria que maneja procesos requiere cuantificar las cantidades de productos que entran o salen de un recipiente, tubería o sencillamente de un espacio limitado por bordes virtuales, en plantas de procesos por lo general hay que medir también las propiedades (temperatura, presión, masa, densidad, etc.). La medición de las cantidades involucradas permite controlar el proceso, agregando otro componente a la mezcla, reduciendo o incrementando la temperatura y/o la presión, en fin, permite tomar decisiones acerca del paso siguiente para lograr un objetivo. La cuantificación de las cantidades se realiza a través de dispositivos que emiten señales dependientes por lo general del cambio en la cantidad involucrada, definiéndose entonces la señal como un estímulo externo o interno a un sistema que condiciona su comportamiento. Matemáticamente la señal se representa como una función de una o más variables independientes que contienen información acerca de la naturaleza o comportamiento de algún fenómeno, los sistemas responden a señales particulares produciendo otras señales. Para citar un ejemplo cotidiano, cuando el conductor de un automóvil presiona el pedal del acelerador, el automóvil responde incrementando la velocidad del vehículo. En este caso, el sistema es el automóvil, la presión sobre el pedal del acelerador es la entrada del sistema y la velocidad del automóvil es la respuesta.

Representación gráfica de señales de (a) tiempo continuo y (b) tiempo discreto

FIGURA 3.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 21 2009

1.6.- Definición de variable. Las cantidades o características que se miden (las cuales sirven de base de control) se denominan variables, frecuentemente reciben el nombre de variables de medición, variables de instrumentación o variables de proceso. Existen variables dependientes e independientes. 1.7.- Clasificación de las variables. Las características que se miden, las variables de medición, se han clasificado según el campo al cual están dedicados, así entonces se pueden establecer: 1.7.1 Variables térmicas. Las variables térmicas se refieren a la condición o carácter de un material que depende de su energía térmica. Para cuantificar la energía térmica de un material se requiere conocer las condiciones: - Temperatura: Se define como la condición de un cuerpo o material que determina la transferencia de calor hacia o desde otros cuerpos. - Calor específico: Es la propiedad de un cuerpo que define la relación entre el cambio de temperatura y la variación del nivel de energía térmica. - Variables de energía térmica: Se evalúan a partir de la entalpía y entropía relacionadas con la energía térmica total y la disponible en un cuerpo. - Valor calorífico: Representa la característica de un material que determina la cantidad de energía térmica (calor) que se produce o absorbe por un cuerpo sometido a condiciones específicas. 1.7.2 Variables de radiación. Las variables de radiación se refieren a la emisión, propagación y absorción de energía a través del espacio o de algún material en la forma de ondas; y por extensión, la emisión, propagación y absorción corpuscular. Deben incluir las variables fotométricas (color, brillo, reflectancia, etc.) relacionadas con la luz visible y las variables acústicas que incluyen los sonidos perceptibles y las ondas imperceptibles que se propagan a través de cualquier medio, tales como las ondas ultrasónicas. - Radiación nuclear: Es la radiación asociada con la alteración del núcleo del átomo. - Radiación electromagnética: El espectro de radiación electromagnética incluye la energía radiante desde la emisión a frecuencias de potencia pasando por las bandas de transmisión de radio; calor radiante, luz infrarroja, visible y ultravioleta y los rayos X y cósmicos. Una forma de radiación electromagnética son los rayos gamma procedentes de fuentes de suministro nucleares.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 22 2009

1.7.3 Variables de fuerza. Las variables de fuerza son aquellas cantidades físicas que modifican la posición relativa de un cuerpo, la modificación puede incluir hasta la alteración de las dimensiones en forma permanente (deformaciones plásticas) o en forma transitoria (deformaciones elásticas), las fuerzas pueden tener un carácter estático (peso propio) o dinámico, pueden producir desplazamientos y/o deformaciones lineales, flexionantes y/o torsionantes. Las cargas que representan interés son las fuerzas totales, momentos flexionantes, momentos o par de torsión, la presión o vacío (variable dependiente de la fuerza y del área sobre la que actúa). 1.7.4 Variables de velocidad. Estas variables están relacionadas con la velocidad a la que un cuerpo se mueve hacia o en dirección opuesta a un punto de referencia fijo. El tiempo siempre es uno de los componentes de la variable velocidad, el término velocidad se asocia a un fluido a través del flujo o caudal, en caso de cuerpos se puede apreciar la rapidez con que el cuerpo recorre una medida por unidad de tiempo, la medida puede ser lineal o angular. La variable velocidad puede también cambiar en el tiempo dando origen a otra variable representada por la aceleración. Las variables de cantidad se refieren a la cantidad total de material que existe dentro de ciertos límites específicos, así por ejemplo: la masa es la cantidad total de materia dentro de límites específicos. En este caso, el peso es la medida de la masa en base a la atracción de la gravedad. 1.7.5 Variables de tiempo. Las variables de tiempo son las medidas del lapso transcurrido, es la duración de un evento en unidades de tiempo, la cantidad de periodos que se repiten en una unidad de tiempo se define como la frecuencia, la cual por lo general se mide en Hertz. 1.7.6 Variables geométricas. Estas se refieren a la posición o dimensión de un cuerpo. Las variables geométricas están relacionadas con el estándar fundamental de longitud. Se puede apreciar como variable la posición de un cuerpo con respecto a una referencia, se puede dimensionar un cuerpo tomando la distancia relativa entre dos puntos, se puede determinar la superficie de un cuerpo partiendo del área encerrada por al menos tres puntos de distancias entre sí conocida. Se puede apreciar la forma, el contorno según la localización relativa de un grupo de puntos representativos de la superficie que se mide. Dentro de las variables geométricas debe considerarse al nivel de un líquido o sólido representado por la altura o distancia desde la referencia base.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 23 2009

1.7.7 Variables de propiedades físicas. Las variables de propiedades físicas se refieren a las propiedades físicas de sustancias, sin considerar aquellas que están relacionadas con la masa y la composición química. Por ejemplo: - Densidad y Peso Específico: Por definición la densidad es la cantidad de masa de una materia contenida en una medida de volumen unitario, mientras que el peso específico es la relación entre la densidad del material y la densidad del agua a condiciones especificadas. - Humedad: Es la cantidad de vapor de agua en la atmósfera. La humedad absoluta es el peso de agua en la unidad de volumen, en algunas ocasiones se expresa en términos de la presión del vapor de agua. La humedad relativa es la relación entre la presión existente del vapor de agua en cierta atmósfera y la presión del vapor de agua saturado a la misma temperatura. El contenido de humedad es la cantidad de agua libre que se encuentra en una sustancia. - Viscosidad: Es la resistencia que ofrece un fluido a su deformación por corte. - Características estructurales: Son las propiedades cristalinas, mecánicas o metalúrgicas de las sustancias. Dureza, ductilidad, estructura metalúrgica, etc. 1.7.8 Variables de composición química. Son las propiedades químicas de las sustancias referidas a su composición, a su acidez o alcalinidad. 1.7.9 Variables eléctricas. Las variables eléctricas son las necesarias para evaluar energía eléctrica, por ejemplo: diferencia de potencial eléctrico entre dos puntos, corriente eléctrica que circula por un conductor (impedancia), resistencia que ofrece un elemento al paso de corriente (resistividad), capacidad de un cuerpo en retener energía eléctrica (capacitancia) o inducir campos magnéticos (inductancia).

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 24 2009

1.8.- Clasificación por señal de medición. Para la mayoría de las mediciones el cambio en la variable que se mide se transforma en el cambio de alguna otra variable (señal de medición), la cual a su vez opera el dispositivo e inicia la acción de control o puede convertirse en una señal de medición. Así por ejemplo, la medición de flujo utilizando una placa orificio o un tubo Venturi (elemento primario) desarrolla una presión diferencial (señal de medición), la cual puede operar directamente un indicador, registrador o puede convertirse en una segunda señal de medición (neumática o eléctrica) que operará al dispositivo. La señal (analógica) eléctrica o neumática en los dispositivos modernos se convierte en una señal digital que a su vez puede enviarse a una computadora u otro dispositivo de control. La señal analógica se remite a un transductor que es un dispositivo que tiene la misión de recibir energía de una naturaleza eléctrica, mecánica, acústica, etc., y suministrar otra energía de diferente naturaleza, pero de características dependientes de la que recibió, como ejemplo: un convertidor analógico - digital (A/D C). El uso de señales de medición permite la medición de todas las diferentes variables mediante una combinación de transductores primarios especializados, junto con un número pequeño de sistemas de respuesta asociados con un pequeño número de señales de medición. Las señales de medición se incluyen dentro de diez divisiones sencillas: 1.8.1 Movimiento. Todas las manifestaciones del valor de la variable medida están basadas en alguna forma de movimiento, el cual es una entrada singular a los transductores, controladores, computadoras y otros sistemas de respuesta a la medición.

Ciclo de adquisición y tratamiento de señales de medición.

FIGURA 4.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 25 2009

- Movimiento mecánico: El desplazamiento de un indicador, plumilla de registro o de otro elemento sólido es la forma más usual del efecto que se mide. El movimiento mecánico (lineal o angular) se toma también como un efecto de entrada a otros sistemas de respuesta. - Desplazamiento líquido: Se emplea como manifestación en los termómetros con vástago de vidrio, los manómetros con tubo de vidrio y otros similares. También se emplea como señal de transmisión en los sistemas de termómetros llenos de líquido y de tubo metálico, y en otros sistemas. - Movimiento de una luz o haz de electrones: Se emplea como manifestación en los osciloscopios, oscilógrafos, galvanómetros de haz de luz y otros semejantes. También se utiliza como elemento sensible de posición en algunas aplicaciones donde se requiere que la fuerza de reacción del elemento sensible sea despreciable. 1.8.2 Fuerza. Es un tipo común de señal utilizada en la conversión, transmisión y utilización de las mediciones. • Fuerza mecánica total: Se usa con frecuencia como entrada de control, como elemento de conversión en los dispositivos de fuerzas balanceadas y para la transmisión de señales a distancias medidas en unidades de longitud. Se puede derivar y convertir en movimiento, o en presión diferencial o estática. • Presión: La fuerza por unidad de área en los fluidos es una señal de medición que se emplea para la transmisión de la medición. Se utiliza tanto como presión estática como la diferencial con valores que varían desde presiones diferenciales de pulgadas de agua, las cuales se desarrollan mediante una placa orificio, hasta presiones de 1.000 lb/pulg2 desarrolladas en sistemas con termómetro lleno de gas y sellados. Las presiones neumáticas que se aceptan como estándar son 3 a 15 lb/pulg2 (poco usual de 3 a 27 lb/pulg2) para la transmisión neumática de las señales de medición y control. 1.8.3 Señales eléctricas. Se dispone de transductores para transformar prácticamente todas las variables a las señales de medición eléctricas correspondientes, la cual, en la actualidad, en la casi totalidad de los instrumentos modernos se convierte en una señal digital que muestra una pantalla adicionada al instrumento o es enviada a una computadora para su evaluación, procesamiento y toma de decisiones. • Señal de voltaje o corriente: Las señales de voltaje o corriente tienen una relación fija entre la variable medida y la señal de voltaje o de corriente. • Señal de relación de voltaje y corriente: Las señales de relación de voltaje y corriente son aquellas en que la relación entre el voltaje y la corriente es la característica significativa de la señal de medición. Cuando el cambio en la variable que se mide produce un cambio de impedancia en el circuito de medición, la relación entre el voltaje y la corriente, o entre los voltajes o corrientes de entrada y de salida, define el valor medido.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 26 2009

1.8.4 Señales de medición de tiempo modulado. Para la transmisión de las mediciones, particularmente a grandes distancias se utiliza cierto número de señales de tiempo modulado del tipo “abierto - cerrado”. • Señal de duración de un pulso: Generalmente operan con la duración de un ciclo constante que varía entre 1 y 15 segundos, en donde la relación entre el tiempo que el circuito está cerrado y el tiempo en que el circuito se encuentra abierto, durante cada ciclo, se representa el valor de la variable. Las señales con duración de un pulso también se utilizan para la integración, sin que importe la distancia de transmisión. • Señal de frecuencia: La señal de la frecuencia representa el cambio del valor de la variable que se mide, se emplean con frecuencia para la transmisión de la medición, particularmente sobre circuitos portadores y circuitos radiotransmisores. La velocidad rotacional a veces se transforma a frecuencia como señal de medición, sin que tenga importancia la distancia de transmisión. • Señal de modulación de pulsos clave: La señal de medición puede ser simplemente la cuenta del número de pulsos dentro de cierto intervalo de tiempo, o puede ser una señal binaria totalmente codificada o decimal binaria. Los pulsos clave se utilizan frecuentemente en las computadoras digitales, en los registradores que operan con datos digitales.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 27 2009

2.- FUNCIÓN DEL CONTROL AUTOMÁTICO. La idea básica de lazo realimentado de control es más fácilmente entendida imaginando qué es lo que un operador tendría que hacer si el control automático no existiera.

La figura 5 muestra una aplicación común del control automático encontrada en muchas plantas industriales, un intercambiador de calor que usa calor para calentar agua fría. En operación manual, la cantidad de vapor que ingresa al intercambiador de calor depende de la presión de aire hacia la válvula que regula el paso de vapor. Para controlar la temperatura manualmente, el operador observaría la temperatura indicada, y al compararla con el valor de temperatura deseado, abriría o cerraría la válvula para admitir más o menos vapor. Cuando la temperatura ha alcanzado el valor deseado, el operador simplemente mantendría esa regulación en la válvula para mantener la temperatura constante. Bajo el control automático, el controlador de temperatura lleva a cabo la misma función. La señal de medición hacia el controlador desde el transmisor de temperatura (o sea el sensor que mide la temperatura) es continuamente comparada con el valor de consigna (set-point en Inglés) ingresado al controlador. Basándose en una comparación de señales, el controlador automático puede decir si la señal de medición está por arriba o por debajo del valor de consigna y mueve la válvula de acuerdo a ésta diferencia hasta que la medición (temperatura) alcance su valor final.

FIGURA 5.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 28 2009

2.1 CLASIFICACIÓN DE LOS SISTEMAS DE CONTROL. Los sistemas de control se clasifican en sistemas de lazo abierto y de lazo cerrado. La distinción la determina la acción de control, que es la que activa al sistema para producir la salida. Un sistema de control de lazo abierto es aquel en el cual la acción de control es independiente de la salida. Un sistema de control de lazo cerrado es aquel en el que la acción de control es en cierto modo dependiente de la salida. Los sistemas de control a lazo abierto tienen dos rasgos sobresalientes: a) La habilidad que éstos tienen para ejecutar una acción con exactitud está determinada por su calibración. Calibrar significa establecer o restablecer una relación entre la entrada y la salida con el fin de obtener del sistema la exactitud deseada. b) Estos sistemas no tienen el problema de la inestabilidad, que presentan los de lazo cerrado. Los sistemas de control de lazo cerrado se llaman comúnmente sistemas de control por realimentación (o retroacción). Ejemplo 1 Un tostador automático es un sistema de control de lazo abierto, que está controlado por un regulador de tiempo. El tiempo requerido para hacer tostadas, debe ser anticipado por el usuario, quien no forma parte del sistema. El control sobre la calidad de la tostada (salida) es interrumpido una vez que se ha determinado el tiempo, el que constituye tanto la entrada como la acción de control. Ejemplo 2 Un mecanismo de piloto automático y el avión que controla, forman un sistema de control de lazo cerrado (por realimentación). Su objetivo es mantener una dirección específica del avión, a pesar de los cambios atmosféricos. El sistema ejecutará su tarea midiendo continuamente la dirección instantánea del avión y ajustando automáticamente las superficies de dirección del mismo (timón, aletas, etc.) de modo que la dirección instantánea coincida con la especificada. El piloto u operador, quien fija con anterioridad el piloto automático, no forma parte del sistema de control.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 29 2009

3.- EL LAZO REALIMENTADO. El lazo de control realimentado simple sirve para ilustrar los cuatro elementos principales de cualquier lazo de control, (figura 6).

La medición debe ser hecha para indicar el valor actual de la variable controlada por el lazo. Mediciones corrientes usadas en la industria incluyen caudal, presión, temperatura, mediciones analíticas tales como pH, conductividad y muchas otras particulares específicas de cada industria. 3.1 Definición de Realimentación: Es la propiedad de una sistema de lazo cerrado que permite que la salida (o cualquier otra variable controlada del sistema) sea comparada con la entrada al sistema (o con una entrada a cualquier componente interno del mismo con un subsistema) de manera tal que se pueda establecer una acción de control apropiada como función de la diferencia entre la entrada y la salida. Más generalmente se dice que existe realimentación en un sistema cuando existe una secuencia cerrada de relaciones de causa y efecto ente las variables del sistema. El concepto de realimentación está claramente ilustrado en el mecanismo del piloto automático del ejemplo dado. La entrada es la dirección especificada, que se fija en el tablero de control del avión y la salida es la dirección instantánea determinada por los instrumentos de navegación automática. Un dispositivo de comparación explora continuamente la entrada y la salida. Cuando los dos coinciden, no se requiere acción de control. Cuando existe una diferencia entre ambas, el dispositivo de comparación suministra una señal de acción de control al controlador, o sea al mecanismo de piloto automático. El controlador suministra las señales apropiadas a las superficies de control del avión, con el fin de reducir la diferencia entre la entrada y la salida. La realimentación se puede efectuar por medio de una conexión eléctrica o mecánica que vaya desde los instrumentos de navegación que miden la dirección hasta el dispositivo de comparación.

FIGURA 6.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 30 2009

3.2 Características de la realimentación. Los rasgos más importantes que la presencia de realimentación imparte a un sistema son: a) Aumento de la exactitud. Por ejemplo, la habilidad para reproducir la entrada fielmente. b) Reducción de la sensibilidad de la salida, correspondiente a una determinada entrada, ante variaciones en las características del sistema. c) Efectos reducidos de la no linealidad y de la distorsión. d) Aumento del intervalo de frecuencias (de la entrada) en el cual el sistema responde satisfactoriamente (aumento del ancho de banda) e) Tendencia a la oscilación o a la inestabilidad.

3.3.- El Actuador Final. Por cada proceso debe haber un actuador final, que regule el suministro de energía o material al proceso y cambie la señal de medición. Más a menudo éste es algún tipo de válvula, pero puede ser además una correa o regulador de velocidad de motor, posicionador, etc.

3.4.- El Proceso. Los tipos de procesos encontrados en las plantas industriales son tan variados como los materiales que producen. Estos se extienden desde lo simple y común, tales como los lazos que controlan caudal, hasta los grandes y complejos como los que controlan columnas de destilación en la industria petroquímica.

3.5.- El Controlador Automático. El último elemento del lazo es el controlador automático, su trabajo es controlar la medición. “Controlar” significa mantener la medición dentro de límites aceptables. En éste trabajo, los mecanismos dentro del controlador automático no serán considerados. Por lo tanto, los principios a ser tratados pueden ser aplicados igualmente tanto para los controladores neumáticos como para los electrónicos y controladores de todos los fabricantes. Todos los controladores automáticos usan las mismas respuestas generales, a pesar de que los mecanismos internos y las definiciones dadas para estas respuestas pueden ser ligeramente diferentes de un fabricante al otro. Un concepto básico es que para que el control realimentado automático exista, es que el lazo de realimentación esté cerrado. Esto significa que la información debe ser continuamente transmitida dentro del lazo. El controlador debe poder mover a la válvula, la válvula debe poder afectar a la medición, y la señal de medición debe ser reportada al controlador. Si la conexión se rompe en cualquier punto, se dice que el lazo está abierto. Tan pronto como el lazo se abre, como ejemplo, cuando el controlador automático es colocado en modo manual, la unidad automática del controlador queda imposibilitada de mover la válvula. Así las señales desde el controlador en respuesta a las condiciones cambiantes de la medición no afectan a la válvula y el control automático no existe.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 31 2009

4.- Controlando el Proceso. Al llevar a cabo la función de control, el controlador automático usa la diferencia entre el valor de consigna y las señales de medición para obtener la señal de salida hacia la válvula. La precisión y capacidad de respuesta de estas señales es la limitación básica en la habilidad del controlador para controlar correctamente la medición. Si el transmisor no envía una señal precisa, o si existe un retraso en la medición de la señal, la habilidad del controlador para manipular el proceso será degradada. Al mismo tiempo, el controlador debe recibir una señal de valor de consigna precisa (set-point). En controladores que usan señales de valor de consigna neumática o electrónica generadas dentro del controlador, una falla de calibración del transmisor de valor de consigna resultará necesariamente en que la unidad de control automático llevará a la medición a un valor erróneo. La habilidad del controlador para posicionar correctamente la válvula es también otra limitación. Si existe fricción en la válvula, el controlador puede no estar en condiciones de mover la misma a una posición de vástago específica para producir un caudal determinado y esto aparecerá como una diferencia entre la medición y el valor de consigna. Intentos repetidos para posicionar la válvula exactamente pueden llevar a una oscilación en la válvula y en la medición, o, si el controlador puede sólo mover la válvula muy lentamente, la habilidad del controlador para controlar el proceso será degradada. Una manera de mejorar la respuesta de las válvulas de control es el uso de posicionadores de válvulas, que actúan como un controlador de realimentación para posicionar la válvula en la posición exacta correspondiente a la señal de salida del controlador. Los posicionadores, sin embargo, deberían ser evitados a favor de los elevadores de volumen en lazos de respuesta rápida como es el caso de caudal de líquidos a presión. Para controlar el proceso, el cambio de salida del controlador debe estar en una dirección que se oponga a cualquier cambio en el valor de medición.

La figura 7 muestra una válvula directa conectada a un control de nivel en un tanque a media escala. A medida que el nivel del tanque se eleva, el flotador es accionado para reducir el caudal entrante, así, cuanto más alto sea el nivel del líquido mayor será el cierre del ingreso de caudal.

FIGURA 7.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 32 2009

De la misma manera, a medida que el nivel cae, el flotante abrirá la válvula para agregar más líquido al tanque. La respuesta de éste sistema es mostrada gráficamente.

A medida que el nivel va desde el 0% al 100%, la válvula se desplaza desde la apertura total hasta totalmente cerrada. La función del controlador automático es producir este tipo de respuesta opuesta sobre rangos variables, como agregado, otras respuestas están disponibles para una mayor eficiencia del control del proceso.

FIGURA 8.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 33 2009

5.- SELECCIÓN DE LA ACCIÓN DEL CONTROLADOR. Dependiendo de la acción de la válvula, un incremento en la medida puede requerir incrementos o disminuciones del valor de salida para el control. Todos los controladores pueden ser conmutados entre acción directa o reversa. La acción directa significa que cuando el controlador ve un incremento de señal desde el transmisor, su salida se incrementa. La acción reversa significa que un incremento en las señales de medición hace que la señal de salida disminuya. Para determinar cuál de éstas salidas es la correcta, un análisis debe ser llevado a cabo en el lazo. El primer paso es determinar la acción de la válvula. En la figura 5, por razones de seguridad la válvula debe cerrar si existe un fallo en el suministro de aire de la planta. Por lo tanto, esta válvula deber ser normal abierta con aire, o normal cerrada sin aire. Segundo, considere el efecto de un cambio en la medición. Para incrementar la temperatura el caudal de vapor hacia el intercambiador de calor debería ser reducido, por lo tanto, la válvula deberá cerrarse. Para cerrarse ésta válvula, la señal del controlador automático hacia la válvula debe disminuir, por lo tanto el controlador requiere acción de disminución/incremento reversa. Si se eligiera la acción directa el incremento de señales desde el transmisor daría como resultado en un aumento del caudal de vapor, haciendo que la temperatura se incremente aún más. El resultado sería un descontrol en la temperatura. Lo mismo ocurriría en cualquier disminución de temperatura causando una caída de la misma. Una selección incorrecta de la acción del controlador siempre resulta en un lazo de control inestable tan pronto como el mismo es puesto en modo automático. Asumiendo que la acción correcta sea seleccionada en el controlador, ¿Cómo sabe el dispositivo cuando la salida correcta ha sido alcanzada? En la figura 7, por ejemplo, para mantener el nivel constante, el controlador debe manipular el ingreso de caudal igual al de salida, según se demande. El controlador lleva a cabo su trabajo manteniendo éste balance en un estado permanente, y actuando para restaurar este balance entre el suministro y la demanda cuando el mismo es modificado por alguna variación.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 34 2009

6.- VARIACIONES. Cualquiera de los siguientes tres eventos podría ocurrir requiriendo un caudal diferente para mantener el nivel en el tanque. Primero, si la posición de la válvula manual de salida fuera abierta ligeramente, entonces un caudal mayor saldría del tanque, haciendo que el nivel caiga. Este es un cambio bajo demanda, y para restaurar el balance, la válvula de entrada de caudal debe ser abierta para proveer un mayor ingreso de líquido. Un segundo tipo de condición de desbalance sería un cambio en el valor de consigna. El tercer tipo de variación sería un cambio en el suministro, si la presión de salida de la bomba se incrementara, aún si la válvula de entrada se mantuviera en su posición, el incremento de presión causaría un mayor caudal, haciendo que el nivel comience a elevarse. Al medir el incremento, el controlador de nivel debería cerrar la válvula en la entrada para mantener el nivel a un valor constante. De igual manera, cualquier controlador usado en el intercambiador de calor mostrado en la figura 5 debería balancear el suministro de calor agregado por el vapor con el calor arrastrado por el agua. La temperatura sólo se puede mantener constante si el caudal de calor entrante iguala al calor que sale. 6.1 Relación del instrumento y el control de procesos. La figura siguiente muestra cómo es posible controlar el proceso de giro de un motor al conocer la posición de salida sensada por la variación de la posición de un cursor sobre una resistencia variable. Otro forma simple es sensar la presión y/o temperatura de un proceso con las cuales se puede determinar a partir de la ecuación de estado la variable dependiente y comparar el valor obtenido con un valor de referencia (set point), de esta forma se puede alterar controlando con una válvula la entrada de más o menos vapor que dará incrementos de temperatura hasta alcanzar el valor de referencia. También simplemente se puede leer de un termómetro una temperatura que auxiliará al operador a tomar decisiones.

Ilustración del sensado de la variable desplazamiento.

FIGURA 9.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 35 2009

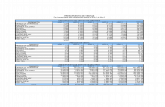

6.2 Señales de medición para las variables. La Tabla 1 ilustra las variables y las señales de medición apropiadas para cada caso, se incluyen notas aclaratorias.

TABLA 1.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 36 2009

Notas aclaratorias de la tabla 1. 1. La temperatura se mide por radiación. Todos los cuerpos radian y absorben energía de ondas electromagnéticas, dependiendo de su temperatura, la relación entre la temperatura y la radiación no implica el uso de algún transductor, sin embargo, la radiación se emplea para medir la temperatura, especialmente para las altas temperaturas. 2. La masa se mide casi siempre por el efecto de la gravedad, por su peso. 3. La humedad se mide por la temperatura del punto de rocío. Esto se aplica a la medición directa de la temperatura del agua pura cuya presión de vapor es igual a la presión de vapor que se va a medir y también a la presión del vapor del cloruro de litio saturado en elementos saturados con cloruro de litio. 4. No existe ningún transductor simple para la medición de calor específico, valor calorífico, entropía, entalpía y otras variables similares. Cualquiera de estas mediciones se derivan de cálculos basados en mediciones de otras variables, o se utiliza equipo especializado para mantener constantes cierto número de condiciones, en tal forma que una de las variables, por lo general, la temperatura, se altere en una relación predeterminada con respecto a los cambios de la variable que se mide. 5. Las variables fotométricas y acústicas incluyen diversas variables diferentes. El elemento sensible para la mayoría de las variables fotométricas es algún tipo de fotocelda. El elemento sensible para muchas de las variables acústicas es cierto tipo de micrófono. Ambas tienen salidas analógicas (eléctricas). La relación entre la variable, el elemento sensible, el equipo asociado y la señal de medición, varía con la medición en particular. 6. La dimensión y el contorno definidos como la posición relativa entre varios puntos, casi siempre se miden en términos de una posición en que el punto seleccionado de la dimensión o contorno mantiene cierta relación predeterminada con respecto a un punto de referencia en la posición del sistema de medición. 7. Las variables que se refieren a las características estructurales incluyen un grupo tan variado y amplio de tales factores que se haría demasiado extenso la discusión de una sola de las características estructurales. 8. Las variables de composición química se encuentran en el mismo caso que las variables de la nota anterior.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 37 2009

6.3 Sistemas de control (lazo abierto y lazo cerrado). Algunas aplicaciones de los instrumentos de medida pueden caracterizarse por tener esencialmente una función de monitorización. Los termómetros, barómetros y anemómetros sirven para ese propósito, simplemente indican la condición del medio ambiente y sus lecturas no sirven como función de control en sentido ordinario, al igual los medidores de agua, gas y electricidad del hogar cuentan las cantidades que se consumen de esos fluidos para poder cancelar el monto a pagar por el usuario. En el caso de las empresas que trabajan con elementos radioactivos, sus trabajadores deben llevar consigo una película que sirve para acusar la exposición acumulativa del portador. Todos estos elementos de medición reportan beneficios, pero no sirven para poder controlar procesos dinámicos como los empleados hoy por cualquier industria. En este caso, al sistema de control se le llama de lazo abierto, ejemplo de ello está ilustrado en la figura siguiente, el elemento final de control puede ser una válvula que se abre o cierra cuando se desea controlar el fluido.

Lazo abierto de control.

Cuando se desea controlar un proceso, se debe realizar una comparación de las medidas de salida (variable controlada) con las referencias deseada y ajustar entonces las variables de entrada para poder alcanzar la meta deseada. La figura siguiente ilustra un ciclo de lazo cerrado.

Lazo cerrado de control.

FIGURA 10.

FIGURA 11.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 38 2009

7.- CARACTERISTICAS DEL PROCESO Y CONTROLABILIDAD.

El controlador automático usa cambios en la posición del actuador final para controlar la señal de medición, moviendo el actuador para oponerse a cualquier cambio que observe en la señal de medición. La controlabilidad de cualquier proceso es función de lo bien que una señal de medición responde a éstos cambios en la salida del controlador; para un buen control la medición debería comenzar a responder en forma rápida, pero luego no cambiar rápidamente. Debido al tremendo número de aplicaciones del control automático, caracterizando un proceso por lo que hace, o por industria, es una tarea engorrosa. Sin embargo, todos los procesos pueden ser descritos por una relación entre las entradas y las salidas. La figura 12 ilustra la respuesta de la temperatura del intercambiador de calor cuando la válvula es abierta incrementando manualmente la señal de salida del controlador. Al comienzo, no hay una respuesta inmediata en la indicación de temperatura, luego la respuesta comienza a cambiar, se eleva rápidamente al inicio, y se aproxima al final a un nivel constante. El proceso puede ser caracterizado por dos elementos de su respuesta: El primero es el tiempo muerto (dead time en Inglés), o sea el tiempo antes de que la medición comience a responder, en éste ejemplo, el tiempo muerto se eleva debido a que el calor en el vapor debe ser conducido hasta el agua antes de que pueda afectar a la temperatura, y luego hacia el transmisor antes de que el cambio pueda ser percibido. El tiempo muerto es una función de las dimensiones físicas de un proceso y cosas tales como las velocidades de correas y regímenes de mezcla. Segundo, la capacidad de un proceso es el material o energía que debe ingresar o abandonar el proceso para cambiar las mediciones, es, por ejemplo, los litros necesarios para cambiar el nivel las calorías necesarias para cambiar la temperatura, o los metros cúbicos de gas necesarios para cambiar la presión. La medición de una capacidad es su respuesta para un paso de entrada. Específicamente, el tamaño de una capacidad es medida por una constante de tiempo, que es definido como el tiempo necesario para completar el 63% de su respuesta total. La constante de tiempo es una función del tamaño del proceso y del régimen de transferencia de material o energía .Para este ejemplo, cuanto más grande sea el tanque, y menor el caudal de vapor, mayor será la constante de tiempo. Estos números pueden ser de tan sólo algunos segundos, y tan largos como varias horas. Combinados con el tiempo muerto, los mismos definen cuanto tiempo lleva para que la señal responda a cambios en la posición de la válvula. Un proceso puede comenzar a responder rápidamente, pero no cambiar muy rápido si su tiempo muerto es pequeño y su capacidad muy grande. En resumen, cuanto mayor sea la constante de tiempo de la capacidad comparada con el tiempo muerto, mejor será la controlabilidad del proceso.

FIGURA 12.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 39 2009

8.- TIPOS DE RESPUESTAS DEL CONTROLADOR. La primera y más básica característica de la respuesta del controlador ha sido indicada como la acción directa o reversa. Una vez que esta distinción se ha llevado a cabo, existen varios tipos de respuestas que pueden ser usadas para controlar un proceso. Estas son:

• Control Si/No (ó On/Off con sus siglas en Inglés), o control de dos posiciones. • Control proporcional. • Acción integral (reset). • Acción derivativa.

8.1.- El CONTROL Si/No. El control SI/No es mostrado en la figura 13,

Para un controlador de acción reversa y una válvula del tipo presión para cerrar. El controlador Si/No tiene dos salidas que son para máxima apertura y para apertura mínima, o sea cierre. Para este sistema se ha determinado que cuando la medición cae debajo del valor de consigna, la válvula debe estar cerrada para hacer que se abra; así, en el caso en que la señal hacia el controlador automático esté debajo del valor de consigna, la salida del controlador será del 100%. A medida que la medición cruza el valor de consigna la salida del controlador va hacia el 0%. Esto eventualmente hace que la medición disminuya y a medida que la medición cruza el valor de consigna nuevamente, la salida vaya a un máximo. Este ciclo continuará indefinidamente, debido a que el controlador no puede balancear el suministro contra la carga. La continua oscilación puede, o puede no ser aceptable, dependiendo de la amplitud y longitud del ciclo. Un ciclo rápido causa frecuentes alteraciones en el sistema de suministro de la planta y un excesivo desgaste de la válvula.

FIGURA 13.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 40 2009

El tiempo de cada ciclo depende del tiempo muerto en el proceso debido a que el tiempo muerto determina cuanto tiempo toma a la señal de medición para revertir su dirección una vez que la misma cruza el valor de consigna y la salida del controlador cambia. La amplitud de la señal depende de la rapidez con que la señal de medición cambia durante cada ciclo. En procesos de gran capacidad, tales como cubas de calentamiento, la gran capacidad produce una gran constante de tiempo, por lo tanto, la medición puede cambiar sólo muy lentamente El resultado es que el ciclo ocurre dentro de una banda muy estrecha alrededor del valor de consigna, y este control puede ser muy aceptable, si el ciclo no es muy rápido. Por lejos el tipo más común de control usado en la industria es el Si/No. Sin embargo si la medición del proceso es más sensible a los cambios en el suministro, la amplitud y frecuencia del ciclo comienza a incrementarse, en algún punto el ciclo se volverá inaceptable y alguna forma de control proporcional deberá ser aplicada. De manera de estudiar los otros tres tipos de modos de control automático se usara respuesta de lazo abierto. Un lazo abierto significa que sólo la respuesta del controlador será considerada.

La figura 14 muestra un controlador automático con una señal artificial desde un regulador manual introducida como la medición. El valor de consigna es introducido normalmente y La salida es registrada. Con éste arreglo, las respuestas específicas del controlador a cualquier cambio deseado en la medición puede ser observada.

FIGURA 14.

AUTOMATIZACIÓN INDUSTRIAL.

OSCAR BULLÓN VILCHIS 41 2009