Calculo de Oee

-

Upload

jose-manuel-ruiz -

Category

Documents

-

view

215 -

download

0

Transcript of Calculo de Oee

-

7/29/2019 Calculo de Oee

1/11

UNA HERRAMIENTA DE MEJORA, EL OEE (EFECTIVIDADGLOBAL DEL EQUIPO)

Ing. Hugo Leonel Alonzo GonzlezMaestrante de la Repblica de Guatemala de Ingeniera Industrial

Universidad de Holgun Oscar Lucero Moya

En el presente artculo se definen los conceptos de Efectividad Global delEquipamiento (OEE) como herramienta de mejora continua, enmarcado en laindustria manufacturera actual y su relacin con el Mantenimiento Productivo Total(TPM),y como el mismo mide a diferencia de otros indicadores en un solo Ratio elporcentaje de efectividad de las mquinas y lneas con respecto a su mquina

ideal equivalente; el cual es calculado combinando tres elementos asociados acualquier proceso de produccin: Disponibilidad, Rendimiento y Calidad. Estaclasificacin proviene de la filosofa del TPM, en la que se definen Seis GrandesPrdidas. Estas prdidas hacen reducir el tiempo efectivo del proceso y laproduccin ptima a alcanzar y por lo tanto la elevacin del costo de produccin.

In the present article are define the concepts of the Overall EquipmentEffectiveness (OEE) as a tool for the continue improvement, framed in the actualmanufactory industry and its relationship with the Total Productive Maintenance(TPM), and how he measures in one single ratio the percent of effectiveness of

each production line and machine against its ideal equivalent machine, which itscalculate combining three elements associated with any production process:Availability, Performance and Quality. This classification is included in the TPMPhilosophy, in which the Six Big Loses are defined. This Loses are responsiblefor the reduction of the effective time in a process and the optimal production levelto obtain and in consequence, the increment of the production cost.

-

7/29/2019 Calculo de Oee

2/11

UNA HERRAMIENTA DE MEJORA, EL OEE (EFECTIVIDAD GLOBAL DELEQUIPO)

Autor: Ing. Hugo Leonel Alonzo Gonzlez.Maestrante de la Republica de Guatemala de Ingeniera Industrial

Universidad de Holgun Oscar Lucero Moya

OEE es el acrnimo para Efectividad Global del Equipo (en ingles OverallEquipment Effectiveness) y muestra el porcentaje de efectividad de una mquinacon respecto a su mquina ideal equivalente. La diferencia la constituyen lasprdidas de tiempo, las prdidas de velocidad y las prdidas de calidad.

El concepto de OEE nace como un KPI (Key Performance Indicator, en espaol

Indicador Clave de Desempeo) asociado a un programa estndar de mejora de la

produccin llamado TPM (Total Productive Maintenance Management, en

espaol Mantenimiento Productivo Total). El objetivo principal del programa TPMes la reduccin de costos.

OEE y su relacin con el TPMEl OEE mide la efectividad de las mquinas y lneas a travs de un porcentaje,que es calculado combinando tres elementos asociados a cualquier proceso deproduccin:

Disponibilidad: tiempo real de la mquina produciendo Rendimiento: produccin real de la mquina en un determinado periodo de

tiempo.

Calidad: produccin sin defectos generada

Al mismo tiempo, el OEE analiza y califica los diferentes tipos de prdidas quepueden producirse en un proceso productivo. Esta clasificacin proviene de lamisma manera del TPM, en el que se definen Seis Grandes Prdidas. Estasprdidas hacen reducir el tiempo efectivo de proceso y la produccin ptima aalcanzar.

Disminucin de DisponibilidadPrdidas de Tiempo:La prdida de tiempo se define como el tiempo durante el cual la mquina debera

haber estado produciendo pero no lo ha estado: Ningn producto sale de lamquina. Las prdidas son:

Averas (Primera Prdida):Un repentino e inesperado fallo o avera genera una prdida en el tiempo de

produccin. La causa de esta disfuncin puede ser tcnica u organizativa (por

ejemplo; error al operar la mquina, mantenimiento pobre del equipo). El OEE

considera este tipo de prdida a partir del momento en el cual la avera aparece.

-

7/29/2019 Calculo de Oee

3/11

Esperas (Segunda Prdida):El tiempo de produccin se reduce tambin cuando la mquina est en espera. Lamquina puede quedarse en estado de espera por varios motivos, por ejemplo;debido a un cambio, por mantenimiento, o por un paro para ir a merendar oalmorzar. En el caso de un cambio, la mquina normalmente tiene que apagarse

durante algn tiempo, cambiar herramientas, tiles u otras partes. La tcnica deSMED (en ingles Single Minute Exchange of Die; en espaol tcnica de paradas alestilo frmula uno para realizar un abastecimiento/cambios necesarios) define eltiempo de cambio como el tiempo comprendido entre el ltimo producto bueno dellote anterior y el primer producto bueno del nuevo lote. Para el OEE, el tiempo decambio es el tiempo en el cual la mquina no fabrica ningn producto.

Disminucin de RendimientoPrdidas de Velocidad: Una prdida de velocidad implica que la mquina estfuncionando pero no a su velocidad mxima. Existen dos tipos de prdidas develocidad:

Microparadas (Tercera Prdida):Cuando una mquina tiene interrupciones cortas y no trabaja a velocidadconstante, estas microparadas y las consecuentes prdidas de velocidad songeneralmente causadas por pequeos problemas tales como bloqueos producidospor sensores de presencia o agarrotamientos en las cintas transportadoras. Estospequeos problemas pueden disminuir de forma drstica la efectividad de lamquina.En teora las microparadas son un tipo de prdida de tiempo. Sin embargo, al sertan pequeas (normalmente menores de 5 minutos) no se registran como unaprdida de tiempo.

Velocidad Reducida (Cuarta Prdida):La velocidad reducida es la diferencia entre la velocidad fijada en la actualidad y lavelocidad terica o de diseo. En ocasiones hay una considerable diferencia entrelo que los tecnlogos consideran que es la velocidad mxima y la velocidadmxima terica. En muchos casos, la velocidad de produccin se ha rebajado paraevitar otras prdidas tales como defectos de calidad y averas. Las prdidasdebidas a velocidades reducidas son por tanto en la mayora de los casosignoradas o infravaloradas.

Prdidas de Calidad (Disminucin de Calidad):La prdida de calidad ocurre cuando la mquina fabrica productos que no sonbuenos a la primera. Se pueden diferenciar dos tipos de prdidas de calidad:

Deshechos (Scrap) (Quinta Prdida):Deshechos son aquellos productos que no cumplen los requisitos establecidos porcalidad, incluso aquellos que no habiendo cumplido dichas especificacionesinicialmente puedan ser vendidos como productos de calidad menor. El objetivo escero defectos. Fabricar siempre productos de primera calidad desde la primeravez.

-

7/29/2019 Calculo de Oee

4/11

Un tipo especfico de prdida de calidad son las prdidas en los arranques. Estasprdidas ocurren cuando:

Durante el arranque de la mquina, la produccin no es estable inicialmente

y los primeros productos no cumplen las especificaciones de calidad; Los productos del final de la produccin de un lote se vuelven inestables y

no cumplen las especificaciones; Aquellos productos que no se consideran como buenos para la orden de

fabricacin y, consecuentemente, se consideran una prdida.

Normalmente este tipo de prdidas se consideran inevitables. Sin embargo, elvolumen de estas puede ser sorprendentemente grande.

Retrabajo (Sexta Prdida):Los productos retrabajados son tambin productos que no cumplen los requisitos

de calidad desde la primera vez, pero pueden ser reprocesados y convertidos enproductos de buena calidad. A primera vista, los productos retrabajados noparecen ser muy malos, incluso para el operario pueden parecer buenos. Sinembargo, el producto no cumple las especificaciones de calidad a la primera ysupone por tanto un tipo de prdida de calidad (al igual que ocurra con el scrap).

Medir es ConocerDebido a que se ha visto que la produccin diaria no se corresponde con lasituacin ideal, es necesario mostrar las desviaciones y buscar la forma deeliminarlas. El conseguir y obtener de forma clara las Seis Grandes Prdidas ladiferencia entre la situacin ideal y la actual es por tanto el primer paso paraempezar a mejorar. Al utilizar una metodologa estandarizada para medir las SeisGrandes Prdidas, los tecnlogos pueden centrar su atencin en las mismaspara su eliminacin ya que una vez conocidas no sern admisibles.

La mayora de los sectores industriales utilizan mtodos de medicin para sumaquinaria destinada a la produccin. Cantidades como el tiempo disponible, lasunidades producidas, y algunas veces las velocidad de produccin suelen ser elobjeto de estas mediciones. Estos mtodos son herramientas tiles para aquellosque desean conocer qu produce la mquina.El TPM trabaja de modo diferente; el TPM no persigue slo conocer qu haproducido la mquina, sino tambin que podra haber producido. Este es el motivopor el cual se buscan las prdidas ocultas.

Objetivo del OEEMedir el OEE (la Eficiencia Global de Equipo) es una herramienta simple peropoderosa con la que podemos obtener una valiosa informacin sobre lo que estocurriendo en la actualidad. El OEE ayuda a los operarios ya que, al reflejar en undocumento la evolucin de las prdidas de la mquina, promueve las accioneshacia su eliminacin.

-

7/29/2019 Calculo de Oee

5/11

Resultados del OEEEl clculo del OEE genera informacin diaria sobre el nivel de efectividad de unamquina o conjunto de mquinas. Adems, identifica en cul o cuales de las SeisGrandes Prdidas se debe de centrar el anlisis y solucin en orden de prioridad.El OEE no es slo un indicador con el que medir el rendimiento de un sistema

productivo, sino que es un instrumento importante para realizar mejorasespecficas una vez que ya hemos priorizado las prdidas.

Implicacin del equipo de produccinLa efectividad de un equipo afecta en primer lugar a los operarios de produccinde la planta. Por tanto, ellos son los primeros que deben implicarse en entender ycalcular el OEE as como en planificar e implementar las mejoras en la mquinapara ir reduciendo de forma contina las prdidas de efectividad.

Efectos sobre los operariosAl ir midiendo el rendimiento diariamente el operario:

Se familiariza con los aspectos tcnicos de la mquina y la forma en la queprocesa los materiales

Focaliza su atencin en las prdidas;

Empieza a desarrollar un sentimiento cada vez ms fuerte de propiedad con sumquina.

Efectos sobre los supervisoresAl ir trabajando con los datos del OEE el Supervisor o Jefe de Planta o Taller

Va aprendiendo con lujo de detalles la forma en que sus mquinasprocesan los materiales;

Va siendo capaz de dirigir indagaciones sobre donde ocurren las prdidas ycuales son sus consecuencias;

Va siendo capaz de dar informacin a sus operarios y a otros empleadosimplicados en el proceso de mejora continua de las mquinas;

Va siendo capaz de informar a sus superiores sobre el estado en que seencuentran sus mquinas y los resultados de las mejoras realizadas en ellas.

Frmula y Forma de clculo de OEEPara analizar la frmula y forma de clculo de OEE (Ver Anexo No.1, Frmula yforma de clculo de OEE).

Aplicacin de OEE a un Proceso IndustrialEste caso prctico de aplicacin de este sistema explica los aspectos tcnicosms importantes del OEE durante su proceso de implementacin en una lnea deproduccin de una empresa dedicada a la manufactura de camas,especficamente en el rea de acolchado (lugar en donde se fabrica el materialenguatado que recubre el colchn de una cama).

-

7/29/2019 Calculo de Oee

6/11

El rea especfica de la lnea de produccin en estudio es el rea de la mquinautilizada para elaborar el material enguatado que recubre un colchn.Bsicamente este proceso de enguate consiste en unir los rollos de espuma olatex con tela mediante hilo de forma continua. Esta estacin de trabajo estaconformada por la mquina enguatadora y dos operarios; encargados de su

correcto abastecimiento y funcionamiento.

Paso No.1. Definir la capacidad instalada por modelo y tamaoFue necesario establecer la capacidad de la mquina enguatadora de acuerdo acada modelo, diseo de costura y tamao. Esto con el fin de tener metasestablecidas para la remuneracin por OEE. Tambin se desea identificar, medir ycuantificar las principales causas de ineficiencia para poder mejorarlas. (Ver

Anexo No.2, Tabla de Capacidad Instalada por modelo, diseo y tamao).

Paso No.2. Capturar InformacinLa captura de informacin se lleva a cabo mediante un formato. Este formatopermite capturar informacin a nivel operativo, es decir lo llena el operador y lesirve tambin para monitorear su desempeo. En este formato el operador debede indicar la cantidad producida real por hora y analizarla contra la cantidadterica que debi de haber producido. Luego, en un espacio asignado dentro delformato, debe de indicar porque razn no lleg a la cantidad estipulada por elformato de capacidad instalada.

La informacin que se necesita obtener es para:1. Medir la productividad de cada estacin de trabajo en cada turno.2. Desplegar estos resultados visualmente en cada rea para retroalimentar a

los operadores de su desempeo.3. Que las principales causas de ineficiencia estn identificadas e integradas

al plan de mejora continua.4. Que se tomen medidas correctivas generando resultados reales.

Paso No.3. Calculo del OEEEl clculo del OEE puede realizarse en un programa especializado o en su defectoen una hoja electrnica de Excel donde se simule el calculo de este indicador. Eldesarrollo de la simulacin en Excel es ms prctico y econmico; sin embargo losprogramas especializados tienen ms herramientas que enriquecen al clculo delOEE. La informacin que debe de ser ingresada es la relacionada a los tresgrandes elementos asociados a un proceso de produccin: disponibilidad,rendimiento y calidad. (Ver Anexo No.3, Hoja de Clculo de OEE).

-

7/29/2019 Calculo de Oee

7/11

Clasificacin OEEEl valor del OEE permite clasificar una o ms lneas de produccin, o toda unaplanta, con respecto a las mejores de su clase y que ya han alcanzado el nivel deexcelencia. De esta manera se tiene la siguiente clasificacin:

1. OEE < 65% Inaceptable. Se producen importantes prdidas econmicas.

Muy baja competitividad.2. 65% < OEE < 75% Regular. Aceptable slo si se est en proceso demejora. Prdidas econmicas. Baja competitividad.

3. 75% < OEE < 85% Aceptable. Continuar la mejora para superar el 85 % yavanzar hacia la World Class. Ligeras prdidas econmicas. Competitividadligeramente baja.

4. 85% < OEE < 95% Buena. Entra en Valores World Class. Buenacompetitividad.

5. OEE > 95% Excelencia. Valores World Class. Excelente competitividad.

Paso No.4. Procesamiento de DatosEste paso consiste en la obtencin y tabulacin de los resultados de OEE y de lascausas de ineficiencias (obtenido en el formato de captura de informacin) a lolargo de un perodo especfico. La tabulacin de esta informacin se puederealizar por operario o por estacin de trabajo. Para este caso en particular serealizo por operario. Este paso es crucial, ya que a partir de aqu se identifican lasprincipales fuentes de ineficiencia de una estacin de trabajo que incidendirectamente en el resultado de OEE de un operario. Al final del perodo enestudio se grafican los resultados de OEE y los resultados de las causas deineficiencias, esto con el objetivo de analizar la tendencia del OEE a lo largo deltiempo de acuerdo con el comportamiento de las causas de ineficienciasregistradas.

Paso No. 5. Planteamiento de propuestas para mejorar la productividadDerivado del anlisis de las principales causas de ineficiencias del paso anterior,se da el planteamiento de las propuestas para mejorar la productividad de laoperacin analizada. Para este caso en particular las principales causas deineficiencia fueron: el abastecimiento de las mquinas (43%) y paros porproblemas mecnicos (13%).Las mejoras propuestas fueron:

1. Manejar un programa de abastecimiento de mquinas estratgico, con el apoyode operario comodn (de abastecedor constante) con el fin de que la mquina nodetenga su produccin.2. Mejorar la seguridad, el orden y la limpieza del rea de enguate.

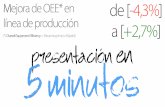

Paso No. 6. Obtencin de ResultadosLos resultados obtenidos luego de haber aplicado las mejoras propuestas fueronmuy positivos en trminos del mejoramiento de la productividad. Tras haberadoptado un sistema de abastecimiento al estilo Pits Stop (paradas deabastecimiento al estilo de frmula 1), los colaboradores saben ya que hacer en elmomento crtico de abastecimiento o cambio de materiales, con el objetivo deperder el menor tiempo posible. Antes de la aplicacin del OEE el tiempo de

-

7/29/2019 Calculo de Oee

8/11

abastecimiento de la mquina enguatadora era de 5 minutos, luego de haberaplicado la herramienta el tiempo de abastecimiento se redujo a 1 minuto.

Conclusiones Generales

1. El OEE es una herramienta de fcil manejo, con un lenguaje y definicionesaccesibles para todos los operarios y tecnlogos que proporciona informacinsobre el nivel de efectividad de una mquina especfica o una lnea de producciny al referenciar la efectividad de la mquina con el mximo absoluto dedisponibilidad, velocidad y calidad podemos focalizarnos ntegramente en lasprdidas y con ello en el potencial de mejora existente y al multiplicar los trescomponentes se convierte en un indicador que refleja el cociente entre lo queestamos fabricando y lo que en teora deberamos estar fabricando durante unperiodo de tiempo concreto

2. Los turnos de trabajo pueden influir sobre el OEE porque la informacin referidaa las prdidas permite a los turnos de planta iniciar mejoras especficas yenfocadas a los problemas detectados y por tanto guiar el OEE a la disminucindel costo de produccin sobre la base de la disminucin o erradicacin de lasperdidas y de este modo, los resultados de todas estas mejoras quedan reflejadosen la evolucin del OEE.

3. El OEE es un indicador fiable debido a que su clculo no puede ser corrompido.Una vez que los estndares han sido establecidos, no tiene sentido darinformacin incorrecta. Cada uno de los tres factores que lo componen pueden seralterado, pero el OEE permanece estable (ya que siempre lo podemos calcularcomo el ratio entre las piezas buenas obtenidas y las piezas que tericamentedeberamos haber obtenido en el espacio de tiempo considerado). Los equipos deproduccin slo podran ocultar al proporcionar informacin errnea qu prdidaes la mayor y/o que mejoras tendrn el efecto deseado.

-

7/29/2019 Calculo de Oee

9/11

ANEXOS DEL TRABAJO

Anexo No.1Frmula y forma de clculo de OEE

Elementos que conforman la frmula del OEE

OEE = Ratio de Disponibilidad (%) x Ratio de Rendimiento (%) x Ratio de Calidad (%)

OEE = Tiempo de Funcionamiento x Unidades producidas x Unidades buenas(Clculo

) Tiempo Programado de Produccin Unidades que tericamente Unidades producidas

deberamos haber producido

Tiempo Programado de Produccin Unidades producidas (scrap + retrabajos)

(averas + esperas + restriccin lnea) Unidades producidas

Tiempo Programado de Produccin

**Si no hay prdidas el OEE sera del 100% (la mquina ideal)

ElementosEl ratio de disponibilidad refleja el tiempo durante el cual la mquina est fabricando productos, comparado con el tiempo que

podra haber estado fabricando productos. Un ratio de disponibilidadmenos de un 100% indica que tenemos prdidas de tiempo:averas, esperas y restricciones de lnea.

El ratio de rendimiento refleja qu ha producido la mquina, comparado con lo que tericamente podra haber producido (es decir,

la produccin que deberamos obtener si la mquina funcionase a la velocidad mxima terica durante el tiempo de funcionamiento

actual). Un ratio de rendimiento menor de una 100% indica que tenemos prdidas de velocidad: microparadas y velocidad

reducida.

El ratio de calidadrefleja los productos buenos que hemos obtenido, comparado con el total de productos que hemos fabricado.

-

7/29/2019 Calculo de Oee

10/11

Un ratio de calidadmenor de un 100% indica que tenemos prdidas de calidad: scrap (deshecho) y retrabajos, as como prdidasen el arranque de mquina.

Anexo No.2Tabla de capacidad instalada por modelo, tamao y diseo

CAPACIDAD INSTALADA POR MODELO EN MAQUINA ENGUATADORA CAPAS / HR

Imperial Matrimonial Queen King

MAQ RPM 1 RPM 2 MODELO DISENO FAMILIA MTS / HR. 1.04 1.42 1.57 2.02

1

700 850

Modelo 1 Lineal Cerrado 1 38 37 27 24 19

Modelo 2 Lineal Cerrado 1 38 37 27 24 19

Modelo 1 Lineal Abierto 2 50 48 35 32 25

800 950

Modelo 3 Lineal Abierto 3 80 77 56 51 40

Modelo 4 Lineal Abierto 3 80 77 56 51 40

Modelo 5 Lineal Abierto 3 80 77 56 51 40

NOTA: Definicin para la nomenclatura utilizada1. RPM 1, o Revoluciones Por Minuto Iniciales. Es la velocidad de arranque recomendada por el rea de mantenimiento para

operar la mquina enguatadora despus de un paro por cambio de materiales.

2. RPM 2, o Revoluciones Por Minuto Final. Es la velocidad de operacin recomendada por el rea de mantenimiento para

operar la mquina enguatadora despus de comprobar el estado correcto de funcionamiento tras la velocidad RPM 1.

3. Imperial, Matrimonial, Queen y King; son los tamaos de las camas a fabricar. Los valores que aparecen arriba estn dados

en metros; siendo el tamao Imperial el ms pequeo y el tamao King el ms grande.

-

7/29/2019 Calculo de Oee

11/11

Anexo No.3Hoja de Clculo de OEE

Disponibilidad

Hora de Inicio

Hora de Finalizacin

Horas Trabajadas

Hormetro Inicial

Hormetro Final

Horas Operativas

Receso 1

Receso 2

Total Recesos

Desempeo

Hora Estimada de Inicio

Hora Estimada de Finalizacin

Horas Estimadas de Operacin

Hora Real de Inicio

Hora Real de Finalizacin

Horas Reales de Operacin

Unidades Estimadas por Hora

Total Unidades Estimadas

Total Unidades Producidas

Calidad

Total Unidades Producidas

Unidades DesechadasUnidades a Reproceso

Unidades de Muestra

Merma en Unidades

Total Unidades Aceptadas

Bibliografa

www.aprendemas.com www.cursosdelpais.com www.free-logistics.com www.fullfact.com www.oee.toolkit.com www.redindustria.blogspot.com www.wikipedia.org

http://www.aprendemas.com/http://www.cursosdelpais.com/http://www.free-logistics.com/http://www.fullfact.com/http://www.oee.toolkit.com/http://www.redindustria.blogspot.com/http://www.wikipedia.org/http://www.aprendemas.com/http://www.cursosdelpais.com/http://www.free-logistics.com/http://www.fullfact.com/http://www.oee.toolkit.com/http://www.redindustria.blogspot.com/http://www.wikipedia.org/