Capítulo I...Diagnóstico y análisis de fallas Capítulo I – Técnicas de análisis de fallas 1...

Transcript of Capítulo I...Diagnóstico y análisis de fallas Capítulo I – Técnicas de análisis de fallas 1...

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 1

Capítulo I

Técnicas de análisis de fallas

1. Procedimiento para el análisis de fallas,

Cada vez que es necesario llevar a cabo un análisis de fallas, deben seguirse

unas pautas muy parecidas a lo que sería una investigación policial. Se debe

buscar la mayor cantidad de antecedentes posibles, averiguando sobre aspectos

de funcionamiento de las piezas falladas además de una serie de preguntas

adicionales Sin embargo, lo importante es no tocar la pieza. Esto es así porque

es estrictamente necesario preservar en la medida de lo posible las evidencias

que conduzcan a las causas de la falla.

2. Preguntas a hacerse sobre una fractura

En la figura 1 se muestra un esquema de los antecedentes que es preciso tomar

en cuenta a la hora de realizar un análisis de fallas. En primer lugar, debe tenerse

una idea de la composición química de los materiales involucrados en la falla, muy

especialmente lo concerniente directamente a la pieza fallada. Junto con la

compasión química es preciso conocer aspectos tales como el tratamiento térmico

y mecánico (temple, revenido, envejecido etc.) que presenta la pieza en cuestión.

Otro aspecto importante radica en los aspectos medio ambientales, es decir, las

condiciones en las cuales ocurrió la falla, que estén vinculadas a agentes

químicamente agresivos tales como gases, humedad, la presencia de

temperaturas medioambientales anormales etc. Desde luego el estado de

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 2

esfuerzos asociado a la pieza que falló, es desde el punto de vista mecánico uno

de los antecedentes más relevantes, puesto que el estado de carga incide de

manera importante en la fractura de la pieza. El poseer información de situaciones

de falla similares, es decir, el que existe un precedente de falla que involucre

condiciones similares o parecidas, también es importante y puede en determinado

momento ser vital en el momento tanto del análisis como de las conclusiones

finales. Las condiciones de operación siempre es importante de tener claras

debido a que condiciones de operación erróneas pueden significar precisamente

una falla relacionada con un exceso de esfuerzos o a una condición anómala de

aplicación de los mismos. Finalmente los aspectos humanos no son menos

importantes, sobre todo debido a la entrega parcial de la información o bien al

temor por eventuales sanciones que pudieran tener lugar por motivo de errores

humanos.

Figura 1. Esquema de un esquema de análisis de fallas.

Problema de Análisis

de Fallas

Material comp. qca.,

trat. térmico…

Medio

ambiente

Condiciones de operación

¿incidentes?

Factores humanos: ¿verdades

parciales?

Estado de

esfuerzos

Precedentes, ¿otros casos

similares?

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 3

3. Pasos a seguir en un análisis de fallas.

De acuerdo a lo planteado en el punto anterior, los siguientes son los pasos

recomendados en un análisis de fallas, con el objeto de tomar en consideración

todos los aspectos que sean capaz de contribuir al análisis del origen de la falla.

1.- Datos del medioambiente.

2.- Selección apropiada de las muestras.

3.- Examen visual preliminar de la pieza fallada.

4.- Ensayos no destructivos.

5.- Análisis químico.

6.- Caracterización mecánica de las piezas falladas.

7.- Análisis microscópico por microscopía óptica y electrónica.

8.- Determinación de los micromecanismos de fractura.

9.- Ensayos bajo condiciones de servicio (lo más cercano a la realidad posible).

10.- Análisis de la evidencia como un conjunto y formulación de las conclusiones.

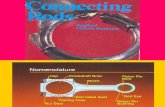

4. El microscopio electrónico de barrido.

La técnica conocida con el nombre de Microscopía Electrónica de Barrido (SEM)

consiste en hacer incidir un haz de electrones suficientemente energizados, sobre

la muestra a observar. Estos electrones se generan en un filamento de LaB6 o bien

de wolframio y son acelerados bajo una gran diferencia de potencial, usualmente

de 20 a 25 kV. En la figura 2 puede verse un aspecto de un microscopio

electrónico de barrido, pudiendo verse a la derecha la columna de aceleración del

haz de electrones.

Tal como se aprecia en la figura 3, es posible distinguir el filamento emisor de

electrones en la parte superior, los que son acelerados hacia la zona inferior de la

columna, en donde se encuentra localizada la muestra.

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 4

Figura 2.- Vista de un microscopio electrónico de barrido.

Figura 3.- Esquema de un microscopio electrónico de barrido.

Potencial de aceleración

y corriente de filamento

Lente 1

Lente 2

Lente 3

Control de

aumento

Bombas de

vacío

Fotomultiplicador

Amplificador de video

Video

Foto

Monitores

Muestra

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 5

La columna se encuentra a alto vacío, con el objeto de impedir que el haz de

electrones pierda energía por choques con las moléculas de aire. Se instalan

lentes electromagnéticas, con el fin de controlar el haz de electrones, los que son

detectados por el fotomultiplicador, una vez que han hecho impacto sobre la

muestra. La señal, se procesa electrónicamemnte y se envía a una pantalla de

televisión, para ser observada.

Detalle del generador de electrones

En la figura 4 se muestra el detalle del generador de electrones. Está compuesto

por un ciclindro de Wehnelt, dentro del cual se encuentra el filamento emisor de

electrones.

El filamento se encuentra conectado a una fuente de alto voltaje, teniendo la

posibilidad de controlar la polarización a través de un resistencia variable. A la

salida de este dispositivo, el haz de electrones posee un diámetro d0 siendo 0 el

ángulo de divergencia.

La interacción entre el haz de electrones y la muestra, es de naturaleza compleja.

En la figura 5 es posible observar los distintos fenómenos de interacción

producidos.

Figura 4.- Detalle del generador de electrones.

El haz incidente, si tiene la suficiente energía, podría atravesar la muestra, lo que

da origen a la miscroscopía electrónica de transmisión, que no es objetivo de

análisis. Si los electrones del haz incidente experimentan choques elásticos ya sea

con los núcleos de los átomos de la muestra o bien con los electrones de la

misma, son reflejados o retrodispersados con gran energía, lo que da origen a una

señal conocida como “backscattering electrons”, electrones primarios o electrones

retrodispersados. Con esta señal se construyen típicamente mapas de

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 6

composición química de la superficie de la muestra, debido a que en esta

modalidad, las diversas composiciones químicas aparecen con diversos tonos de

grises en la pantalla del microscopio.

Cuando los choques que se producen entre los electrones del haz incidente y los

electrones de la muestra son inelásticos, se genera una señal consistente en

electrones de baja energía, también conocidos como electrones secundarios. Con

este tipo de electrones es posible construir imágenes que informen de la topogafía

de la superficie de la muestra, lo que resulta particularmente útil en el campo de la

fractografía.

Al impactar los electrones sobre la superficie de la muestra, se generan también

rayos X, como se explicará más adelante. Estos rayos emitidos por la muestra

poseen una longitud de onda y por tanto una energía, característica de los

elementos que constituyen la muestra, por lo que son utilizados para realizar

análisis de composición química. En el campo del análisis de fallas, esta

modalidad permite realizar estudios cuantitativos y semi cuantitativos de

sustancias no identificadas presentes en los materiales que se estudian.

Figura 5.- Representación esquemática de los distintos tipo de enteracción producida entre

el haz de electrones y la muestra.

Penetración de los electrones

El rango de penetración de los electrones, corresponde a la distancia medida

desde la superficie de la muestra, que el electrón viaja a lo largo de una

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 7

trayectoria. Esta penetración depende fuertemente del voltaje de aceleración

aplicado y para el caso de electrones retrodispersados, que son lo más

penetrantes, dicho rango se encuentra entre 0.12 y 2.4 micras, ver figura 6.

Figura 6.- Esquema mostrando la penetración del haz de electrones.

Tal como se aprecia en la figura anterior, la zona de la muestra que interactúa con

el haz de electrones corresponde a una región tridimensional con forma de pera.

Los electrones secundarios poseen un menor rango de penetración, situándose en

unos 10 Å para el caso de metales y en unos 100 Å para el caso de aislantes. Tal

como se indica en la figura 7, también el número atómico juega un papel

importante en la penetración del haz de electrones.Efectivamente, al aumentar el

número atómico de la muestra, disminuye la penetración del haz de electrones.

Figura 7.- Penetración del haz de electrones en función del voltaje incidente y del número atómico

de la muestra.

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 8

Rayos X

Hay dos interacciones entre el haz de electrones incidentes y la muestra, que

conducen a la generación de rayos X, dando origen a los dos tipos de espectros

conocidos: continuo y característico.

Cuando un haz de electrones es desacelerado, por impacto con un núcleo, la

pérdida de energía se manifiesta por la emisión de un fotón de rayo X, cuya

energía incluso puede llegar a ser igual a la energía del electrón incidente. En

realidad, la energía del fotón producido puede variar de forma continua hasta

eventualmente llegar a ser igual a la energía del fotón incidente, tal como se

muestra en la figura 8.

Figura 8.- Espectro de rayos X del molibdeno como función del voltaje aplicado.

La máxima absorción de energía se produce cuando toda la energía del electrón

incidente es ocupada en generar un fotón de rayos X. Dado que la energía es

inversamente proporcional a la longitud de onda, esta máxima energía absorbida

corresponderá a un fotón con mínima longitud de onda, denominada SWL (short

wave limit). Este límite varía con el voltaje de aceleración de los electrones

incidentes y decrece a medida que el voltaje aumenta.

El espectro correspondiente a 25 kV, presenta dos máximos característicos,

conocidos como espectro característico. Este espectro tiene su origen en la

interacción de los electrones incidentes con las capas de electrones más internas

de los átomos de la muestra. Si el electrón incidente tiene energía suficiente,

puede arrancar electrones internos de las capas K, L o M y dejar el átomo en un

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 9

estado excitado o ionizado. El átomo luego, es capaz de retornar a su estado

básico, por la transición de un electrón externo hasta la vacancia de la capa

interna, tal como se muestra en la figura 9. En este proceso el átomo pierde

energía, emitiendo un fotón de rayo X, cuya longitud de onda es característica

debido a que dicha transición está relacionada con una cantidad precisa de

energía.

Figura 9.- Esquema de la generación del espectro característico.

En la figura 10, se muestra un esquema de las transiciones electrónicas asociadas

a un átomo. Si un electrón de la capa K es removido, entonces un elecrtón de la

capa L puede pasar a ocupar el lugar de éste, dando origen a una radiación

identificada como K. Si es un electrón de la capa M el que pasa a ocupar el lugar

del electrón removido en la capa K, se genera una radiación denominada K.

Ejected orbital electron

Scattered primary electron

Electron relaxation and

photon generation

Incident electron

X-Ray photon

emitted

Photon

internally

converted and

Auger electron

emitted

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 10

M

N

Normal

M a

K a

K

L

M

N

K b

La

Electrón removido K

Electrón removido L

Electrón removido M

Electrón removido N

Figura 10.- Esquema de las transiciones electrónicas producidas en un átomo.

Resolución o poder resolutivo de un microscopio

La resolución es la mínima distancia a la cual dos puntos pueden distinguirse

como un par de puntos separados. Por lo tanto, es conveniente que este valor sea

pequeño. Lña resolución depende de la longitud de onda empleada () y de la

apertyura de la última lente (). La resolución vierne dada por:

61.0R (1)

Para un potencial de aceleración de :

80 kV =0.04338 Å

100 kV =0.03880 Å

Es interesante tomar en cuenta que en el microscopio óptico, la longitud de onda

usada es del orden de 4000Å, lo que da una resolución menor.

Profundidad de campo

La profundidad de campo corresponde a la distancia, medida en forma

perpendicular al haz incidente, que permanece enfocada simultáneamente. Una

de las ventajas del microscopio electrónico de barrido es su gran profundidad de

campo.

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 11

Figura 11.- Esquema mostrando la profundidad de campo.

En la figura 11, la profundidad de campo corresponde a la distancia Q’Q’’. Si es

el ángulo de convergencia de la lente, M es el aumento empleado, dp es la

resolución del microscopio y es la resolución del ojo humano, se puede

demostrar que:

pd

MQQ

''' (2)

Así por ejemplo, sabiendo que la resolución del ojo humano es de 0.1 mm (=0.1

mm), trabajando a 10.000 aumentos, si la resolución del microscopio es de 50Å

(=p), y usando una lente con un ángulo de 0.5x10-2 rad se tiene que Q’Q’’=1 m,

lo cual es suficiente para los aumentos usados.

Defectos de las lentes electromagnéticas

Los defectos de las lentes electromagnéticas, son análogas a las encontradas en

lentes ópticas y son las siguientes:

1. Aberración esférica: se debe a las distintas fuerzas de enfoque entre el

centro y la periferia de la lente.

s=Cs3 (3)

en que es el ángulo de convergencia de la lente y Cs es una constante.

2. Aberración cromática: se debe a que no todos los electrones tienen la

misma velocidad.

C=CC(E/Eo) (4)

en que es el ángulo de convergencia de la lente, E es la variación de voltaje

con que se aceleran los electrones, E0 es el potencial de aceleración y Cc es una

constante.

Diagnóstico y análisis de fallas

Capítulo I – Técnicas de análisis de fallas 12

3. Efectos de difracción: al atravesar una pequeña rendija, se produce

difracción, según:

D=1.22/ (5)

en que es la longitud de onda del haz de electrones, D es el ancho de la banda

de difracción y el ángulo de convergencia de la lente.

4. Astigmatismo: se debe al enfoque diferente en distintos planos y se corrige

con lentes denominadas “Stigmators”.

(1), y (2) obligan a disminuir pero por (3) hay que aumentarla, por lo tanto,

existe un óptimo: 0.0039 radianes.

Referencias

1. Amelinckx et al, Modern Diffraction an Imaging Techniques in Material Science

(North-Holland) 1970.

2. Datley, The Scanning Electron Microscope (C.U.P.) 1972.

3. Holt et al, Quantitive Scanning Microscopy, Academic Press) 1974.

4. J. Goldstein y H. Yakowitz, Practical Scanning Electron Microscopy, Plenum

Press, NY and London, 1979.

5. Thornton, Scanning Electron Microscopy (Chapman and Hall) 1968.

6. Wells, Scanning Electron Microscopy (McGraw-Hill) 1974.