CENTRO NACIONAL DE INVESTIGACIÓN Y DESARROLLO … Isidro... · systems can be an auxiliary in the...

Transcript of CENTRO NACIONAL DE INVESTIGACIÓN Y DESARROLLO … Isidro... · systems can be an auxiliary in the...

S.E.P. S.E.I.T. D.G.I.T.

CENTRO NACIONAL DE INVESTIGACIÓN Y DESARROLLO TECNOLÓGICO

cenidet

AMBIENTE VISUAL PARA EL DISEÑO Y MODELADO DE PROCESOS DE MANUFACTURA

CUERNAVACA, MORELOS OCTUBRE 2004

T E S I S PARA OBTENER EL GRADO DE MAESTRO EN CIENCIAS EN CIENCIAS COMPUTACIONALES P R E S E N T A : ISIDRO MOCTEZUMA CANTORÁN DIRECTORES DE LA TESIS: DR. JAVIER ORTÍZ HERNÁNDEZ

DR. RAÚL PINTO ELÍAS

S.E.P. S.E.I.T. D.G.I.T.

Centro Nacional de Investigación y Desarrollo Tecnológico

cenidet

Ambiente visual para el diseño y modelado de procesos de manufactura

TESIS

Que para Obtener el Grado de: MAESTRO EN CIENCIAS EN

CIENCIAS DE LA COMPUTACIÓN

Presenta:

Isidro Moctezuma Cantorán

Director de Tesis: Dr. Javier Ortiz Hernández

Codirector de Tesis: Dr. Raúl Pinto Elías

Cuernavaca, Morelos Octubre del 2004

Dedicatorias

A mis padres Serafín y Pompilia, a mis hermanos Joaquín, Eleazar, Galdino, Sergio, Jesús, Pedro y Guillermina por

su apoyo.

A mi novia Elvia por su cariño, te amo flaca.

A mis tías Isabel y Elena.

A todas aquella persona que me alentaron a continuar con mis estudios.

Agradecimientos A COSNET y SEP por apoyarme económicamente durante

mis estudios.

A CENIDET por ser mi casa de estudio durante este tiempo.

A mi director Dr. Javier Ortiz Hernández por el tiempo

dedicado a mi tesis.

A mis revisores Dra. Azucena Montes Rendón, M.C. José Luis González Rubio Sandoval y M.C. Humberto

Hernández García, por sus comentarios y apoyo recibido.

A mis maestros Raúl, Andrea, Matilde, Manuel, Max, Crispín, Alcántara, Mirian, Guillermo, Felipe, Humberto, Viades y Patricia. Gracias por sus enseñanzas y compartir

experiencias.

A mis compañeros de generación May, Paco, Sheila, Alis, Ari, Alex, Pepe, Luis, Manuel, Flandes, Vega, Isaac,

Fredy, Jorge, Xochitl y Rodrigo por su amistad.

A mi familia por su apoyo incondicional y cariño.

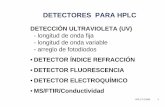

Resumen La planeación en el sector manufacturero es un área compleja que requiere la intervención de diversas disciplinas para obtener soluciones que permitan utilizar en forma eficiente los recursos disponibles y responder más ágilmente a la demanda de nuevos productos. El uso de sistemas de software, puede ser un auxilio en las tareas de diseño y modelado de procesos manufactureros, en vista de determinar las mejores alternativas de fabricación tomando en cuenta los recursos humanos y de equipamiento disponibles. El objetivo de este trabajo de tesis es desarrollar una herramienta de software que permita diseñar y modelar procesos de manufactura. Todo esto basado en una representación estandarizada de los componentes de producto, procesos de fabricación y equipamientos requeridos que posibilite que los diversos actores participando en actividades de diseño, planeación y control de la producción comuniquen y cooperen de manera más eficaz. La herramienta se basa en una técnica de modelado unificado para manufactura denominada metodología LAB, la cual permite una conceptualización integrada de procesos manufactureros en cuatro niveles de abstracción, implicando de manera progresiva el producto, las herramientas de proceso y el equipamiento. A partir de esta conceptualización, se construyó un modelo de conocimiento basado en una gramática relacional, para representar espacialmente los elementos gráficos, y tablas de estado, para validar las relaciones permitidas entre los elementos gráficos. Con el presente trabajo se hace una aportación al sector educativo e industrial, con una herramienta que ayuda a planear, diseñar y modelar sistemas de producción. Con la herramienta se establecieron las bases para que en un futuro se puedan desarrollar trabajos que incorporen cálculos de tiempos, costos y ruta crítica. El presente documento de tesis se integra de tres partes, en la primera parte se presenta una introducción sobre los sistemas de modelado de manufactura, la segunda parte presenta la fundamentación teórica que sustenta a este trabajo y por ultimo se muestra la herramienta generada para modelar procesos de manufactura con ejemplos de uso y conclusiones.

Abstract Planning in the manufacturer sector is a complex area that requires the intervention of several disciplines to obtain solutions that allow using in an efficient manner the available resources and responding quicker to the demands of new products. The use of software systems can be an auxiliary in the design and modeling of manufacturer process tasks, with the objective of determine the best fabrication alternatives taking into account available human and equipment resources. This thesis objective is to develop a software tool that allows designing and modeling manufacturer processes. All of this is based on a standardized representation of the product components, fabrication processes and required equipment, which enables diverse actors participating in design, planning and production control activities to communicate and to cooperate among them in a more efficient manner. The tool is based on a manufacturer unified modeling technique called LAB methodology, which allows an integrate conceptualization of manufacturer processes in four levels of abstraction, adding in a progressive manner the product, process tools and equipment. Based on this conceptualization a knowledge model was built. This model is based on a relational grammar, to represent the graphic elements in a 2D environment, and state tables, to validate the permitted relationships between graphic elements. With this work, we make a contribution to the educational and industrial sectors, with a tool for assisting in the planning, design, and modeling of production systems. With the tool, bases are set to develop additional works in the future, which incorporate time, costs and critic route calculations to this tool. The present thesis document is conformed of three parts, the first part presents an introduction about manufacturer modeling systems, the second part presents the theoretic fundaments that support this work, and lastly, the generated tool for modeling manufacturer processes, with examples of its use and conclusions, is shown.

TABLA DE CONTENIDO

Tabla de contenido…………………………………………………………………………...i Índice de figura y tablas…………………………………………………………………….iii Capítulo 1 INTRODUCCIÓN................................................................................................................ 6

1.1 Antecedentes......................................................................................................... 7 1.2 Descripción del problema ..................................................................................... 8 1.3 Estado del arte....................................................................................................... 8

1.3.1 Modelado unificado de procesos de manufactura: flujo de producción y sistema de control en un taller de manufactura ................................................... 8 1.3.2 Un método de modelado y análisis para sistemas de manufactura basado en Redes de Petri ............................................................................................... 12 1.3.3 Contribución a la modelación y simulación orientada a objetos de sistemas flexibles de producción ...................................................................................... 14 1.3.4 Síntesis del estado del arte......................................................................... 14

1.4 Propuesta de solución ......................................................................................... 14 1.4.1 Objetivo de la tesis .................................................................................... 14 1.4.2 Alcance de la tesis ..................................................................................... 15 1.4.3 Aspectos metodológicos ............................................................................ 15

1.5 Organización de la tesis ...................................................................................... 16 Capítulo 2 FUNDAMENTACIÓN TEÓRICA ................................................................................... 17

2.1 Modelado de procesos de manufactura............................................................... 18 2.1.1. Modelado ................................................................................................. 18 2.1.2. Objeto industrial ....................................................................................... 18 2.1.3 Tarea .......................................................................................................... 24 2.1.4 Procesos ..................................................................................................... 26 2.1.5 Estructuración horizontal de un modelado operatorio............................... 27 2.1.6 Estructuración vertical de un modelado operatorio................................... 28

2.2 Gramática relacional de símbolos ...................................................................... 35 2.3 Graficación ......................................................................................................... 35

Capítulo 3 ANÁLISIS Y DISEÑO DE LA HERRAMIENTA MPM ............................................... 37

3.1 Diagrama de casos de uso................................................................................... 38 3.2 Diagrama de secuencia ....................................................................................... 42 3.3 Diagrama de colaboración .................................................................................. 43 3.4 Gramática visual ................................................................................................. 43 3.5 Selección de la herramienta de graficación ........................................................ 51

3.5.1 DirectX de Microsoft................................................................................. 51 3.5.2 Funciones de graficación de C++ Builder 5 .............................................. 51 3.5.3 OpenGL ..................................................................................................... 51

3.6 Arquitectura de la Herramienta MPM ................................................................ 52

i

Capítulo 4 DESCRIPCIÓN DE LA HERRAMIENTA MPM .......................................................... 54

4.1 Diagrama de entrada/salida................................................................................. 55 4.2 Interfaz gráfica.................................................................................................... 55 4.3 Modelado ............................................................................................................ 57 4.4 Aplicación de la gramática visual....................................................................... 61 4.5 Tabla de estados.................................................................................................. 64 4.6 Generación de esqueleto ..................................................................................... 65 4.7 MPM comparada con otras herramientas de modelado..................................... 71

Capítulo 5 CASOS DE ESTUDIO ....................................................................................................... 73

5.1 Modelado para el envasado de una bebida alcohólica........................................ 74 5.2 Modelado para el envasado de productos de bebida refrescante ........................ 77 5.3 Modelado para la elaboración de productos de cerámica ................................... 80 5.4 Modelado de ensamblado de una silla ................................................................ 81 5.5 Análisis de resultados ......................................................................................... 84

Capítulo 6 CONCLUSIONES Y TRABAJOS FUTUROS................................................................ 85

6.1 Conclusiones....................................................................................................... 86 6.2 Trabajos futuros .................................................................................................. 86

REFERENCIAS ................................................................................................................. 87

ii

ÍNDICE DE FIGURAS Y TABLAS Figura 1.1 Modelado de transformación................................................................................. 9 Figura 1.2 Representación de tareas básicas. ....................................................................... 10 Figura 1.3 Modelado de un proceso con Redes de Petri y su esquema de operación. ......... 10 Figura 1.4 De izquierda a derecha: estación de trabajo, celda, isla y taller.......................... 11 Figura 1.5 Bloques funcionales. ........................................................................................... 12 Figura 1.6 Modelo estructural. ............................................................................................. 13 Figura 1.7 Red de Petri generada de la figura 1.6. ............................................................... 13 Figura 2.1 Los tres conjuntos del universo material de la fabricación. ................................ 19 Figura 2.2 Ejemplo de un objeto industrial, el objeto es un ensamble de elementos que

provienen del universo material. .................................................................................. 20 Figura 2.3 La referencia de los componentes coincide con la referencia del objeto. ........... 22 Figura 2.4 Gráfico de composición de un objeto industrial. ................................................ 23 Figura 2.5 Una tarea está definida por los cambios de estado aplicados a los objetos

tratados. ........................................................................................................................ 24 Figura 2.6 Topología de tareas elementales. ........................................................................ 25 Figura 2.7 Proceso de ensamble de dos componentes.......................................................... 26 Figura 2.8 Proceso de reagrupación. .................................................................................... 27 Figura 2.9 Estructuración horizontal de un proceso operatorio............................................ 28 Figura 2.10 Esquemas de ejecución de un proceso de sujeción (Nivel 3)............................ 30 Figura 2.11 Operaciones básicas del nivel 2. ....................................................................... 31 Figura 2.12 Proceso de inserción y esquema denominado operacional (Nivel 2)................ 32 Figura 2.13 Funciones básicas (nivel 1). .............................................................................. 32 Figura 2.14 Esquema funcional de un proceso de ensamble (Nivel 1). ............................... 33 Figura 2.15 Estructura vertical de un modelado operatorio. ................................................ 34 Figura 2.16 Ejemplo de una parte de una gramática para un diagrama................................ 36 Figura 3.1 Diagrama de casos de uso. .................................................................................. 39 Figura 3.2 Diagrama de secuencias. ..................................................................................... 42 Figura 3.3 Diagrama de colaboración. ................................................................................. 43 Figura 3.4 Funciones que integran a MPM. ......................................................................... 52 Figura 4.1 Diagrama de entrada/salida. ................................................................................ 55 Figura 4.2 Interfaz del modelador de procesos de manufactura (MPM).............................. 56 Figura 4.3 Ensamble de dos piezas, nivel 1 (Esquema funcional). ...................................... 59 Figura 4.4 Ensamble de dos piezas, nivel 2 (Esquema operacional).................................... 59 Figura 4.5 Ensamble de dos piezas, nivel 3 (Esquema de ejecución). ................................. 60 Figura 4.6 Ensamble de dos piezas, nivel 4 (Esquema de acción). ...................................... 60 Figura 4.7 Modelado de dos piezas, nivel 1. ........................................................................ 61 Figura 4.8 Modelado de dos piezas, nivel 2. ........................................................................ 62 Figura 4.9 Modelado de dos piezas, nivel 3. ........................................................................ 63 Figura 4.10 Modelado de dos piezas, nivel 3. ...................................................................... 64 Figura 4.11 Modelado de dos piezas, nivel 1. ...................................................................... 65 Figura 4.12 Modelado de dos piezas, nivel 1. ...................................................................... 67 Figura 4.13 Modelado de dos piezas, nivel 1. ...................................................................... 67 Figura 4.14 Modelado de dos piezas, nivel 3. ...................................................................... 68 Figura 4.15 Modelado de dos piezas, nivel 4. ...................................................................... 68 Figura 4.16 Modelado de ensamblar dos piezas a detalle del nivel 4. ................................. 69

iii

Figura 4.17 Modelado de ensamblar dos piezas a detalle del nivel 3, esquemas generados a partir del nivel 4............................................................................................................ 70

Figura 4.18 Modelado de ensamblar dos piezas a detalle del nivel 2, esquemas generados a partir del nivel 3............................................................................................................ 70

Figura 4.19 Modelado de ensamblar dos piezas a detalle del nivel 1, esquemas generados a partir del nivel 2............................................................................................................ 71

Figura 5.1 Nivel 1 Integración de componentes................................................................... 75 Figura 5.2 Nivel 2 Localización de componentes. ............................................................... 75 Figura 5.3 Nivel 3 Integración de herramientas. .................................................................. 76 Figura 5.4 Nivel 4 Integración de medios. ........................................................................... 76 Figura 5.5 Nivel 1................................................................................................................. 78 Figura 5.6 Nivel 2................................................................................................................. 78 Figura 5.7 Nivel 3................................................................................................................. 79 Figura 5.8 Nivel 4................................................................................................................. 79 Figura 5.9 Nivel 1 Integración de componentes................................................................... 80 Figura 5.10 Nivel 2 Localización de componentes. ............................................................. 81 Figura 5.11 Partes de una silla (izquierda), silla ensamblada (derecha)............................... 81 Figura 5.12 Modelado n. 1 ensamblado de una silla. ........................................................... 82 Figura 5.13 Modelado n. 2 ensamblado de una silla. ........................................................... 83 Figura 5.14 Modelado n. 3 ensamblado en paralelo de una silla.......................................... 83 Tabla 4.1 Tabla de estados para el nivel 1............................................................................ 65 Tabla 4.2 Herencia de tareas entre los elementos visuales................................................... 66 Tabla 4.3 Comparación de herramientas computacionales de modelado............................. 72 Tabla 5.1 Componentes de una silla..................................................................................... 82

iv

Capítulo 1: Introducción

7

1.1 Antecedentes Una de las etapas importantes en una instalación manufacturera, es sin duda, la planeación de tareas para la fabricación de productos, esta etapa consiste en hacer un razonamiento amplio con el fin de detallar al máximo cada una de las tareas implicadas en cada uno de los procesos de transformación que se requieren. Si en este momento inspeccionamos nuestro alrededor, encontraremos productos como: sillas, mesas, libros, cuadernos, lapiceros, teléfonos, computadoras y muchos más, quizás algunos están hechos con un solo material como materia prima, tal como un clip, un clavo, un tornillo, pero sin embargo, otros objetos como: tostadores, bicicletas, computadoras están compuestos por cientos de partes. Por ejemplo, un automóvil común está compuesto de 15,000 partes aproximadamente, un avión C-5 está compuesto de 4 millones de partes. Todos estos productos son hechos por varios procesos denominados manufactureros. Por lo tanto la definición general de manufactura, es el proceso de convertir materia prima en productos, el cual incluye actividades de planeación, diseño, control y el uso de métodos y técnicas [KALP97]. El hecho de planear actividades de fabricación de un producto el cual se compone de cientos de partes se considera un problema. Si agregamos que en el mercado existen pocas herramientas que permitan auxiliar en el desarrollo de estas actividades, y aquellas que existen son herramientas, por lo regular con un alto costo y traídas por las empresas trasnacionales, este tema se convierte en un área de oportunidad para realizar investigación aplicada. En el contexto nacional son pocas las instituciones académicas que están desarrollando trabajos relacionados con manufactura, debido a que la mayoría de las industrias nacionales manufactureras son pequeñas y medianas y por lo tanto no cuentan con los recursos económicos suficientes para generar oportunidades de estudio. Se trata de industrias que generalmente no invierten en tecnología, más bien tratan de utilizar al máximo sus recursos disponibles, para lo cual en sus líneas de producción hacen combinaciones, en muchos casos arbitrarias, de mano de obra, de equipo mecánico, de equipo semi-automatizado y a veces de equipo automatizado, lo cual deriva en poco interés por parte de las instituciones académicas para realizar investigación aplicada. En el CENIDET con el fin de impulsar tecnología propia y al alcance de las industrias nacionales se ha desarrollado investigación en el campo de la manufactura, tal como: simuladores de robots, simuladores de celdas de manufactura, sistemas de calibración, sistemas para la identificación de piezas de productos a través de visión artificial, entre otros trabajos. El presente trabajo de investigación, pretende ofrecer una propuesta adecuada para auxiliar al ingeniero industrial en las tareas de planeación de procesos de manufactura, específicamente en el modelado de procesos de manufactura.

Capítulo 1: Introducción

8

1.2 Descripción del problema La oferta tecnológica en ambientes visuales para el modelado de procesos de manufactura, generalmente está orientada al modelado espacial1 y a la programación de equipos sin tomar en cuenta en forma explícita las características del producto. Es decir, estos tipos de sistemas no permiten modelar en forma integral el producto, el proceso y la instalación con los siguientes problemas de integridad, completitud y conformidad de las tareas manufactureras especificadas. Dados los argumentos anteriores, se consideró de utilidad generar una herramienta de software que permita modelar proceso de manufactura en un ambiente visual. Se considera importante que involucre a diferentes niveles de detalle los componentes de un producto, equipo y las tareas requeridas para su transformación, con una simbología que sea estándar tanto para el ingeniero industrial que realiza tareas de diseño, modelado y planeación como para el responsable del equipo de producción.

1.3 Estado del arte Se estudiaron diferentes técnicas y métodos de modelado de procesos de manufactura, de los cuales se presentan tres que influyeron de manera significativa en el trabajo de investigación.

1.3.1 Modelado unificado de procesos de manufactura: flujo de producción y sistema de control en un taller de manufactura [PARI98] El objetivo principal de ese trabajo es modelar al producto y sus procesos utilizando Redes de Petri2, para en seguida proponer un conjunto de símbolos que representan de acuerdo a una cierta tipología, tareas de procesos de manufactura. Los procesos son descritos en cuatro niveles de abstracción que van incorporando en forma gradual los medios de producción. Es decir, desde la definición abstracta del producto en términos de componentes y procesos manufactureros requeridos, hasta la explicitación de los medios de manipulación, transporte y proceso requeridos. Para representar las estaciones de trabajo, células e islas, así como el control y los flujos de la producción se utilizan símbolos específicos. A continuación se analiza el modelado y descomposición de los procesos de manufactura y se definen niveles de detalle.

1 Modelado espacial: consiste en la determinación de la ubicación física (sistema de referencia de 3D) de los elementos en una instalación de manufactura. 2 Redes de Petri: las redes de petri modelan sistemas en los que el procesamiento puede ocurrir de manera concurrente, ver figura 1.1.

Capítulo 1: Introducción

9

Modelado de los procesos de manufactura Se le denomina constituyente a un componente elemental de un producto compuesto, o bien un sub-producto que es un subconjunto de un producto final. Se define como transformación a una tarea en la cual se genera un constituyente de salida proveniente de uno o dos constituyentes de entrada, la representación de una transformación se puede representar con una Red de Petri figura 1.1.

entrada de unconstituyente

entrada de unconstituyente

constituyentede salida

transfomación

Figura 1.1 Modelado de transformación.

Los procesos de manufactura pueden ser vistos como una arborescencia de transformaciones sucesivas de tareas a ser realizadas para obtener un producto final.

Descomposición de los procesos de manufactura Los procesos de manufactura se descomponen en diferentes niveles de especificación hasta llegar a un esquema de detalle de una instalación manufacturera, el modelo de proceso de manufactura se refina con el involucramiento progresivo del equipo en las tareas a realizar, en un orden de mayor complejidad del sistema de fabricación.

Operación y localización de constituyentes En este primer nivel se precisa la posición de cada constituyente en el taller de fabricación. En esta técnica se propone enriquecer la semántica de las Redes de Petri con gráficos asociados a los diversos tipos de tarea. Se denomina esquema operacional al conjunto de gráficos o símbolos correspondientes a los tipos de tareas que se muestran en la figura 1.2.

Capítulo 1: Introducción

10

Operación de posiciónobjetode salida

objeto deentrada

Operación funcional de ensambleobjetode salida

objeto deentrada

objeto de entrada

primario

secundario

Operación funcional de desensambleobjetode salida

objeto deentrada

objeto de salida

primario

secundario

Operación funcional físicaobjetode salida

objeto deentrada

Tareas básicas

+

-

Figura 1.2 Representación de tareas básicas.

Un ejemplo, utilizando las Redes de Petri y los símbolos de tareas básicas (T1, T2, T3, T4, T5) se muestra en la siguiente figura 1.3, en el cual un producto se compone de cinco constituyentes (C1, C2, C3, C4, C5).

C1 C4C5 C3C2

T1

T5

T4

T3

T2

C1.C2 (C6)C3.C4 (C7)

C1.C2. C3.C4 (C8)

C1.C2. C3.C4 (C9)

C1.C2. C3.C4(Producto)

Figura 1.3 Modelado de un proceso con Redes de Petri y su esquema de operación.

Capítulo 1: Introducción

11

Actos y agregados En este nivel se realiza la descripción del proceso de fabricación, que incluye la descripción operacional y el equipo o medios que se requieren para su fabricación, tal como una banda, una pinza o gripper o efector final, un robot, una máquina de control numérico, un soporte, etc. Integración de un flujo de producción Para integrar un conjunto de tareas se manejan las siguientes definiciones: Estación de trabajo. Incluye herramientas de manipulación y proceso que pueden realizar diversas operaciones. Celda. Se le denomina celda de ensamblaje a un agrupamiento de estaciones de trabajo, capaz de trabajar en forma autónoma. Isla y Taller. Una isla es un conjunto mínimo de celdas capas de asumir la realización completa de uno o varios productos, y un taller es aquel que incluye un conjunto de islas. En la figura 1.4 se muestra el agrupamiento de tareas.

Estación de trabajo Celdas Islas y Centros detrabajo

Figura 1.4 De izquierda a derecha: estación de trabajo, celda, isla y taller.

Capítulo 1: Introducción

12

1.3.2 Un método de modelado y análisis para sistemas de manufactura basado en Redes de Petri [ZIMM91] Se presenta una técnica de modelado para sistemas de manufactura en la cual los modelos son construidos con bloques funcionales, y éstos son automáticamente trasladados a una Red de Petri oculta, para su validación semántica. Los bloques funcionales propuestos se muestran en la figura 1.5

Proceso Buffer

Entrada Salida ?

Transporte

Linea

Figura 1.5 Bloques funcionales.

donde: Proceso. Usado para modelar máquinas y otros recursos que pueden cambiar el estado de procesamiento de una parte. Buffer. Utilizado para representar un lugar donde se pueden guardar partes. Transporte. Utilizado para modelar movimientos, tal como bandas y vehículos guiados automáticamente. Entrada y Salida. Indican entrada y salida de partes. Línea. Representa gráficamente el orden o secuencia en un plan de trabajo. Decisión. Representa una decisión en una ruta de producción.

Los procesos de ensamble y desensamble son omitidos en esta descripción. Un ejemplo de un modelo estructural se representa en la figura 1.6, en el cual los componentes de un producto de entrada son guardados en un buffer, las bandas transportadoras (banda 1 y banda 2) toman del buffer los elementos componentes y los transportan a una de las dos máquinas (máquina 1 o máquina 2). Hay un sistema de salida

Capítulo 1: Introducción

13

conectado a cada máquina, y una tercera banda que conecta a la máquina 1 y a la máquina 2, para las partes que tienen que ser procesadas por ambas. La descripción de atributos y sus valores para los elementos del modelo son omitidos.

Máquina 1

Buffer

Salida

Entrada

Banda 2

Banda 3

Banda 1

Máquina 2

Salida

Figura 1.6 Modelo estructural.

En la figura 1.7 se muestra el modelo estructural después de ser trasladado de la figura 1.6 a un modelo de Red de Petri.

entrada

banda 1banda 2

máquina1

salida 1

banda 3

salida 2

máquina2

buffer

máquina1

máquina2

Figura 1.7 Red de Petri generada de la figura 1.6.

Capítulo 1: Introducción

14

1.3.3 Contribución a la modelación y simulación orientada a objetos de sistemas flexibles de producción [BARA91] Esta técnica utiliza los modelos y símbolos desarrollados en el LAB3 para representar los procesos de manufactura en cuatro niveles descritos de lo abstracto hasta lo más concreto, es decir, desde una descripción abstracta del producto, pasando por una definición de las tareas manufactureras asociadas a ese producto, hasta una explicitación de los equipos y elementos de la instalación involucrados. Se describe en esta tesis [BARA91] una herramienta de software basada en los modelos LAB para el diseño de una instalación manufacturera. Nota: La herramienta carece de una interfase visual, en la cual los símbolos son creados a partir de comandos, además no verifica la consistencia de módulos asociados a cada nivel de abstracción.

1.3.4 Síntesis del estado del arte En las tres referencias anteriores encontramos métodos que permiten modelar procesos de manufactura. El artículo [PARI98] presenta una metodología que permite especificar a diferentes niveles de detalle un proceso de manufactura, y propone elementos visuales que permiten agrupar esquemas correspondientes a las diferentes partes de un proceso: estación de trabajo, célula, isla. El artículo en [ZIMM91] presenta una metodología para el modelado de procesos de manufactura, la cual permite realizar una descripción muy abstracta, es decir, con poco detalle de un proceso debido a los pocos elementos visuales que aporta. Por último en [BARA91] encontramos una metodología que permite realizar un modelado hasta en cuatro niveles de detalle, integrando progresivamente los elementos de producto, equipo y otros medios necesarios para realizar la producción.

1.4 Propuesta de solución

1.4.1 Objetivo de la tesis Desarrollar a nivel de prototipo un ambiente visual para el diseño y modelado de procesos de manufactura4, que permita modelar el producto y la instalación manufacturera, especificando las tareas, procesos5 y equipo requerido.

3 LAB: siglas de Laboratorio de Automática de Besancon, Francia. 4 Modelado de procesos de manufactura: es la representación gráfica de las etapas que se requieren para obtener un producto. 5 Proceso: es el conjunto encadenado de tareas, para mayor detalle ver sección 2.1.4.

Capítulo 1: Introducción

15

1.4.2 Alcance de la tesis Con el desarrollo de la tesis se realizó una herramienta de software para el diseño y modelado de procesos de manufactura, la cual tiene las siguientes características:

• Interfaz gráfica y amigable. • Cuatro niveles de abstracción para el modelado de un producto. • Los esquemas generados son estáticos, es decir, no consideran la dinámica o

temporalidad de los procesos manufactureros. • Los esquemas generados en cada nivel del modelado no considerarán, tiempos,

costos, estados críticos, simulación entre procesos.

1.4.3 Aspectos metodológicos Las etapas que cubrió este trabajo de investigación, aunque no estrictamente en forma secuencial fueron las siguientes:

• Análisis bibliográfico sobre modelado de procesos manufactureros. • Estudio de campo acerca de procesos manufactureros automatizados, y

semiautomatizados en 3 empresas del estado de Morelos. • Modelado de procesos manufactureros utilizando la metodología desarrollada en el

LAB. • Desarrollo de una gramática relacional que permita representar los modelos gráficos

de la metodología desarrollada en el LAB. • Desarrollo de reglas y su representación en tablas de estado para validar las

relaciones entre los diversos elementos gráficos. • Estudio de técnicas y herramientas de graficación. • Diseño y desarrollo de una herramienta de software a nivel prototipo para el

modelado de procesos manufactureros. Esta herramienta tendrá una interfaz grafica y amigable desarrollada en lenguaje C++.

• Desarrollo de casos de estudio para validar el funcionamiento de la herramienta. Modelado Para desarrollar esta tesis se partió de una técnica (sección 2.1) ya definida para modelar en forma conjunta el producto y los procesos de manufactura asociados. Que permita explicitar en diferentes niveles de abstracción las tareas necesarias para su transformación y el equipo requerido para realizar las tareas. Una vez seleccionada la técnica, el paso siguiente fue utilizar una gramática visual que permita definir una base gramatical para después programarla y generar un ambiente visual (herramienta) para modelar procesos de manufactura. Gramática visual Las gramáticas visuales son uno de los formalismos gramaticales propuestos para la representación de lenguajes visuales de alto nivel. Para el caso de estudio su aplicación

Capítulo 1: Introducción

16

permitirá desarrollar las bases gramaticales de los elementos visuales que representen las tareas, equipos y productos. Herramienta Se propone el desarrollo de una herramienta a nivel de prototipo basada en un ambiente visual que permita modelar procesos de manufactura a partir de la manipulación de elementos visuales que representan las tareas, los procesos, los productos y los equipos implicados. Que cuente con un funcionamiento estándar de manejo de gráficos para modelado, de uso intuitivo para usuarios no expertos y que incluya las posibilidades de creación, actualización, archivado y recuperación de documentos. Graficación Para graficar se requiere del uso de una herramienta que maneje gráficos en 2D y con las funciones estándar para graficar, es decir, se requiere que la funciones o primitivas de graficación sean independientes del lenguaje de programación a utilizarse e independientes de cualquier sistema operativo.

1.5 Organización de la tesis La tesis está estructurada en 6 capítulos, en el capítulo 1 se presenta una describe el problema, estado del arte, el objetivo de la tesis y el marco teórico. El fundamento teórico se presenta en el capítulo 2, definiendo la técnica de modelado de procesos de manufactura, la definición de la gramática visual y la graficación. El análisis y diseño de este trabajo se realiza en el capítulo 3, utilizando UML (Unified Modelling Languaje), lenguaje que permite modelar sistemas de programación. Además en este capítulo se describe la base gramatical del diseño. En el capítulo 4, se describe el proceso de implementación de la herramienta denominada MPM (Modelado de Procesos de Manufactura), así como su funcionamiento. En el capítulo 5, se presentan casos de estudio desarrollados con la herramienta MPM. Por último las conclusiones y trabajos futuros son presentados en el capítulo 6.

Capítulo 2: Fundamentación teórica

18

En este capítulo se describen los fundamentos teóricos que sustentan este trabajo de investigación: modelado de procesos de manufactura, gramática relacional de símbolos y graficación.

2.1 Modelado de procesos de manufactura La construcción de un producto puede requerir de múltiples tareas de ensamble de componentes, de procesos de unión (soldar, pegar, remachar, etc.), de distintos efectos físicos (dar forma, mecanizado, tratamientos de superficies, baños químicos, etc.), de pruebas de conformidad respecto a las especificaciones, etc. Para mostrar esta diversidad de tareas de fabricación susceptibles de ser confiadas a una instalación de ensamble para la realización de un producto, se introduce el concepto de objeto industrial, sección 2.1.2, el cual fue desarrollado en el Laboratorio de Automática de Besancon (LAB) en Francia, con el cual se pretende describir el proceso de fabricación en toda su extensión.

2.1.1. Modelado [BARA91] El objetivo es representar (de acuerdo a diversos grados de detalle) el desarrollo de la fabricación. Se plantea un modelado estructurado, e integrado y susceptible de ser informatizado. Estructurado. Debe tener varios niveles de detalle en la descripción de procesos de ensamble. En el diseño se busca una implicación progresiva del equipo a medida que son definidas las opciones tecnológicas. A la inversa, el seguimiento de la producción conduce a abstraer las acciones tecnológicas del equipamiento para no tomar en cuenta más que los efectos funcionales que generan en el producto. Integrado. Debe tener una descripción completa y explícita de cada tarea, no solamente en términos de efectos sobre el producto, si no también en términos del funcionamiento de los equipos, con el fin de tener un modelado coherente en los procesos de ensamble en sus diferentes grados de detalle. Informatizado. Con el fin de elaborar herramientas interactivas (CAM) para sistemas de ensamble.

2.1.2. Objeto industrial La manufactura, en particular el ensamble automatizado, requiere de manipuladores, de medios de transporte y de transformaciones implicando recursos materiales. El ensamble de estos recursos constituye en un contexto mono o multi- productos el universo de la fabricación. Los temas siguientes: universo de la fabricación, objeto industrial, estructuración de un objeto industrial y estado del objeto, describen las características de un objeto industrial.

Capítulo 2: Fundamentación teórica

19

Universo de la fabricación El universo de la fabricación o universo material U esta definido como la unión de tres conjuntos base MHPU UU= , figura 2.1. 1. Conjunto “Producto”. Denominado P cuyos elementos son los componentes

elementales de un producto. 2. Conjunto “Herramientas”. Denominado H que son las herramientas necesarias para el

soporte y manipulación de los componentes (tales como una palett para mantener o transportar un elemento de producto, un gripper para sujetar y manipular), o para la transformación (herramientas de proceso para producir efectos físicos tales como el corte: fresa, broca, sierra, etc.).

3. Conjunto “Medios”. Denominado M constituido por los medios de generación de energía mecánica o de otro tipo, portadores de herramientas de transformación o de proceso (elementos del conjunto H). Este conjunto puede estar integrado por los siguientes tipos de elementos: brazo robot, máquinas CNC, motores, bandas, etc. Los cuales en su conjunto constituyen la instalación.

Se entiende por equipamiento o equipo (E) a la unión de los conjuntos H y M ( MHE U= ).

Componentes de unproducto

ejemplo: manipulador

ejemplo: banda

Herramientas de manipulación

Herramientas de procesos

Conjunto P "Producto" Conjunto H "Herramientas" Conjunto M "Medios"

GripperSoporte

Fresa

Figura 2.1 Los tres conjuntos del universo material de la fabricación.

Nota 1: el universo material U determina el conjunto de recurso materiales locales de un sistema de fabricación. Las nociones de componentes y de producto terminado son relativas al sistema considerado: es claro que un componente que ingresa puede ser un producto

Capítulo 2: Fundamentación teórica

20

terminado respecto a otra instalación dentro de la misma fábrica o puede provenir del exterior en calidad de producto terminado. Nota 2: un elemento de U es identificado no solamente por una referencia, sino por el modelo geométrico definido, que complementa formas, dimensiones y tolerancias Objeto industrial Objeto industrial es un ensamble temporal de elementos del universo material U , tal como se muestra en la figura 2.2.

Robot

GR

A

B

BANPAL

Elementos de P: A, B componentes de un productoElementos de H: GR: gripper PAL: paletaElementos de M: BAN: banda

Figura 2.2 Ejemplo de un objeto industrial, el objeto es un ensamble de elementos que provienen del

universo material.

2.1.2.3 Estructura de un objeto industrial Un objeto industrial tiene características geométricas y físicas.

• Caracterización geométrica La unión o ensamble de dos o más elementos de U puede formalizarse por su coincidencia respecto a un mismo referencial6, resultado de una relación geométrica entre estos elementos. Es decir, las relaciones geométricas de un objeto están establecidas por una

6 Referencial: punto de ubicación dentro de una instalación de manufactura.

Capítulo 2: Fundamentación teórica

21

coincidencia geométrica, pasando de un referencial de componentes a una referencia única del objeto, tal como se muestra en la figura 2.3. Una relación geométrica denominada como la relación entre dos elementos de P es llamada como funcional a medida en que pertenece al producto final y como auxiliar cuando intervienen elementos de equipamiento (H y M). La caracterización geométrica de un objeto está determinaba por sus elementos y por las relaciones geométricas que la originan. A todo objeto puede ser asociado un grafico de composición en el cual los puntos extremos de las líneas representan los elementos y las líneas son las relaciones geométricas correspondientes (figura 2.4).

Capítulo 2: Fundamentación teórica

22

SoporteComponente de

un producto

Pinza

Robot

Objeto industrial

R1

R2 R3R4

R

Figura 2.3 La referencia de los componentes coincide con la referencia del objeto.

Capítulo 2: Fundamentación teórica

23

Relacionesgeométricasfuncionales

P

M

HRelacionesgeométricas

auxiliares

Relacionesgeométricas

auxiliares

Figura 2.4 Gráfico de composición de un objeto industrial.

• Caracterización física El ensamble de un producto no se limita generalmente a una aglomeración geométrica de componentes, se necesita también realizar procesos físicos: de transformación (mecanizados, marcado de componentes, tratamientos térmicos), de unión (soldado, pegado). Estos componentes poseen entonces características físicas determinadas. Contrariamente a una relación geométrica, intrínsicamente binaria, una característica física puede ser unaria (ejemplo: mecanizado de un componente), binaria (ejemplo: soldado de dos componentes), incluso n-aria (ejemplo: efecto térmico sobre un lote de piezas). El número de características físicas de un producto final, puede ser el resultado de una prueba física (peso, estado de superficie, etc.). La caracterización física puede extenderse a todo objeto, para completar la descripción de la estructura geométrica de ese objeto (composición) por una determinación de su estructura física. Esta caracterización puede ser calificada de funcional si concierne al producto únicamente y como auxiliar si concierne también a elementos del equipamiento. Estado de un objeto A todo objeto Oj resultante del universo material U, se le asocia un vector de estado Xj: Xj = [Pj, Sj] donde: Pj representa su estado posicional: vector de coordenadas generalizadas del referencial de objeto en un referencial fijo de la instalación de manufactura. Sj define el estado estructural del objeto Oj, Sj = [Mj, Gj, φ j] donde:

Capítulo 2: Fundamentación teórica

24

• Mj estado material, identificando las componentes del objeto. • Gj estado geométrico, enumerando las relaciones geométricas funcionales y

auxiliares internas de un objeto. • φ j estado físico, considerando toda característica física funcional y auxiliar del

objeto. El vector de estado está formado por un código propio para todo objeto, que nos permite formalizar las tareas de transformación de objetos. Está formalización de variables de estado puede se expresada en diversos códigos (binario, decimal u otro).

2.1.3 Tarea Toda trasformación de un objeto es hecha por la intervención del equipamiento (H y M) y se define como tarea. Puede tratarse de transformaciones posicionales o estructurales. Cada tarea está determinada por el estado de sus objetos de entrada (objetos requeridos) y por sus objetos de salida (objetos resultantes de la tarea), figura 2.5.

objetos desalida

objetos deentrada Tarea

Figura 2.5 Una tarea está definida por los cambios de estado aplicados a los objetos tratados.

Es de hacer notar que la mayoría de las tareas industriales pueden formalizarse a partir de un juego reducido de tareas elementales en términos de la modificación de los estados de los objetos, figura 2.6. Nota: las tareas geométricas positivas “ensamble” consisten en un posicionamiento relativo, que se realiza generalmente por un desplazamiento de los objetos de entrada (objetos secundarios), mientras que el otro (objeto primario) está indexado en una posición de referencia fija. Las tareas geométricas negativas“desensamble” son la función inversa.

Capítulo 2: Fundamentación teórica

25

Tarea de desplazamiento(modificación de estado posicional)

"movimiento"

objetode salida

objeto deentrada

Tarea geométrica positiva(establecimiento de relaciones geométricas)

"ensamble" + objetode salida

objeto deentrada

objeto de entrada

primario

secundario

Tarea geométrica negativa(suprimir las relaciones geométricas)

"desensamble" - objetode salida

objeto deentrada

objeto de salida

primario

secundario

Tarea física(relación de un caracter físico sin explicitación

del efector)objeto

de salidaobjeto deentrada

Tarea física(relación de un caracter físico con explicitación

del efectorobjetode salida

objeto deentrada

objetotratado

objetotratado

Tareas básicas

Tareas compuestas

Tarea de desplazamiento con efecto físico(ej: túnel térmico)

"movimiento"

objetode salida

objeto deentrada

Tarea geométrica positiva con efecto positivo(ej: remachado)

"ensamble con fuerza"objetode salida

objeto deentrada

objeto de entradaprimario

secundario

Tarea geométrica positiva con desplazamiento"ensamble con movimiento"

+ objetode salida

objeto deentrada

objeto de salida

primario

secundario

Tareas compuestas (ejemplos)

+

Figura 2.6 Topología de tareas elementales.

Capítulo 2: Fundamentación teórica

26

2.1.4 Procesos La definición de proceso dada por el diccionario Larousse es la siguiente: es el encadenamiento ordenado de actividades o fenómenos, respondiendo a cierto esquema y dando como resultado alguna cosa. La noción de proceso está ligada con la noción de evolución orientada a una meta y de lógica de cambio de estados. Por lo tanto, un proceso se puede definir como el encadenamiento de tareas, conduciendo de un conjunto de objetos iniciales o de entrada a un conjunto menor de objetos finales o de salida, generalmente más reducido si se trata de ensamblado. Las tareas están definidas con relación a las transformaciones de los objetos, figura 2.7 y figura 2.8.

+-

+

+

--

Rob1/GR1

C2/Pal1

Pal1

Pal2 Rob2/Gr2/C1/Pal2

Rob1/Gr1/C2/Pal1

Rob2/Gr2

Rob1/Gr/C2

Rob1/Gr1/C2/C1/Pal2

Rob2/Gr1

C2/C1/Pal2

Simbología:Rob1, Rob2: robotsGr1, Gr2: gripperC1, C2: componentesPal1, Pal2: paletas

Figura 2.7 Proceso de ensamble de dos componentes.

La definición formal de un proceso es la siguiente:

Un proceso es una cuádrupla (O, T, Pre, Post) donde: O conjunto de objetos. T conjunto de tareas. Pre aplicación de O x T en {0,1}. Post aplicación de O x T en {0,1}. Pre determina los objetos de entrada de cada tarea:

∀ oj ∈ O, V tj ∈ T Pre (oj, tj) = 1 si oj es necesario para tj. Pre (oj, tj) = 0 si no

Post determina los objetos de salida de cada tarea: ∀ oj ∈ O, V tj ∈ T

Post (oj, tj) = 1 si oj resulta de tj. Post (oj, tj) = 0 si no

Capítulo 2: Fundamentación teórica

27

+

-

Pal

+

-

+

-

+

-

S1/C1

S1

S2/C2

S2

Rob/Gr/C2

Rob/Gr/C1

Pal/C2

Rob/GrRob/Gr

Pal/C1/C2

Figura 2.8 Proceso de reagrupación.

2.1.5 Estructuración horizontal de un modelado operatorio Una tarea está definida por las transformaciones de los objetos, un proceso por el encadenamiento de tareas. De hecho, un proceso responde a la misma definición de una tarea en la medida en que, en sentido global, realiza objetos de salida (etapa final de un proceso) a partir de los objetos de entrada (etapa inicial de un proceso). Un proceso especifica la descomposición de un agregado de tareas en tareas de otro nivel respetando una lógica de encadenamiento determinado (figura 2.9). Esta descomposición es recursiva y puede llegar hasta el nivel de tareas básicas como las que se muestran en la figura 2.6. En definitivo, una tarea es una representación analítica de una transformación (posicional o estructural), describiendo precondiciones y efectos, sin tomar en cuenta la manera de realizarlos. Un proceso permite pasar de una descripción sintética específica, a un modo operatorio particular implicando tareas de otro nivel. Inversamente el ocultamiento de tareas y los objetos implícitos permiten la emergencia de tareas globales. Se trata de un mecanismo de estructuración de la representación del conocimiento fundamental para el análisis o la especificación de los procesos complejos de fabricación.

Capítulo 2: Fundamentación teórica

28

+

-

+

+

-

Objetosde salida

Objetos deentrada

Tarea

Proceso

Tarea

Figura 2.9 Estructuración horizontal de un proceso operatorio.

2.1.6 Estructuración vertical de un modelado operatorio El primer principio de agregación expuesto en la sección 2.1.5 permite reducir el número de objetos implicados en un proceso de manufactura, pero éstos permanecen caracterizados con el mismo grado de detalle (mismo vector de estados) que los objetos ocultos. Aquí el segundo principio de estructuración, procediendo por la abstracción, la cual permite tener una visualización mayor o de menor detalle de los objetos, así como de las tareas de un proceso. Partiendo del universo material completo MHPU UU= , diferentes niveles de representación de un mismo proceso pueden ser introducidos por abstracción sucesiva de ciertos elementos del universo. Para mayor claridad usaremos una terminología propia para cada nivel de abstracción y por convención es la siguiente:

n Nivel de abstracción (1,2,3 y 4) Un Universo material del nivel Oj

n Objeto j del nivel n Xj

n vector de características del estado de Ojn, con

Xjn = [Pj

n, Sjn] donde:

• Pjn Designado para el estado posicional de Oj

n • Sj

n designado para el estado estructural de Ojn, precisando que

• Sjn = [Mj

n, Gjn, φ j

n] donde: o Mj

n estado material o Gj

n estado geométrico

Capítulo 2: Fundamentación teórica

29

o φ jn estado físico

La estructuración vertical consiste en cuatro niveles de detalle, La descripción se inicia del nivel 4 (detallado) hasta el nivel 1 (abstracto). Nivel 4: Agente y Acción (Esquemas de acción) La Representación de un proceso a este nivel de concretización es llamado esquemas de acción, un ejemplo se muestra en la figura 2.7. El universo material completo es U4 MHP UU= . A este nivel se introduce la noción de objeto industrial (sección 2.1.2). En este nivel se denomina agente a un objeto industrial de este nivel, el cual constituye la forma más completa en componentes de un producto, herramientas y medios. Por lo tanto un agente Oj

4, con su vector de estado Xj4 es de la forma:

Xj4 = [P j

4, M j4, G j

4, φ j4] donde:

• P j4 designa las coordenadas generales del referencial objeto con relación a un

referencial fijo en la instalación. • M j

4 = [M(producto)j4, M(Herramientas)j

4, M(medios)j4], estado de composición de

un agente j. • G j

4 = [G(función)j4, G(aux)j

4 ], estado geométrico funcional y auxiliar del agente j. • φ j

4 = [φ (función)j4, φ (aux)j

4], estado físico funcional y auxiliar del agente j. Nota: La existencia de un componente en un objeto industrial no es obligatoria (sin equipamiento), pero el equipamiento está representado por los elementos encargados de mantener el producto dentro del campo de gravedad (soporte, pinza o sujetador, manipulador, etc.). Una acción es una tarea de transformación posicional y/o estructural de agentes Nivel 3: Agregados y actos (Esquemas de ejecución) La abstracción de los medios de producción sin afectar las herramientas permite tener un nuevo enfoque de razonamiento sobre los procesos de manufactura, este nivel consiste, en representar los procesos de fabricación utilizando las herramientas (H), pero sin la introducción de robots, máquinas, es decir, sin los Medios (M). El universo material está constituido por U3 = P U H, donde los objetos de este nivel o agregados describen la asociación temporal de las herramientas con los componentes de un producto. Un agregado Oj

3 se describe como: Xj

3 = [P j3, M j

3, G j3, φ j

3] donde: • P j

3 = [P (producto)j3, P(herramientas)j

3] • M j

3 = [M (producto)j3, M(herramientas)j

3]

Capítulo 2: Fundamentación teórica

30

• G j3 = [G (producto)j

3, G(herramientas)j3]

• φ j3 = [φ (producto)j

3, φ (herramientas)j3]

En otros términos la información relativa a la existencia de los elementos de los M objetos se considera oculta. Los actos son las tareas sobre los objetos de este nivel. La representación de un proceso de nivel 3 es llamado esquema de ejecución, figura 2.10. Nivel 2: Constituyente localizado y operación (Esquemas operacionales) Este nivel consiste en representar las transformaciones de un producto exclusivamente, sin considerar las herramientas (H) ni los medios (M) necesarios Es una forma de describir la composición de productos completos en su proceso de fabricación, no toma en cuenta las actividades logísticas asociadas al equipamiento. El universo de fabricación considerado aquí es reducido al conjunto: U2 = P Los objetos de este nivel o constituyentes localizados de un producto están posicionados en un referencial fijo de la instalación manufacturera.

+

-

Gr

C/S

Gr/C

S

forzado

SimbologíaGr: gripperC: componenteS: soporte

Figura 2.10 Esquemas de ejecución de un proceso de sujeción (Nivel 3).

Por lo tanto para un Oj2 el vector de estado X j

2 es de la forma: Xj

2 = [P j2, M j

2, G j2, φ j

2 donde: • P j

2 = posición de Oj2 con relación a un referencial fijo en la instalación

Capítulo 2: Fundamentación teórica

31

• Mj2 = [M (producto)j

2], estado de la composición de un constituyente localizado Oj

2, (la información M(herramientas) y M (medios) que están ocultos). • G j

2 = [G (función)j2] estado geométrico de un constituyente localizado Oj

2, (la información G(aux) que está oculta).

• φ j2 = [φ (función)j

2, estado físico de un constituyente localizado Oj2, (la

información φ (aux) que está oculta). Las tareas u operaciones sobre los objetos son necesariamente funcionales y/o posicionales, ver figura 2.11. Los esquemas generados en este nivel se denominan esquemas operacionales de un proceso, ver figura 2.12. Nivel 1: Constituyentes y función (Esquemas funcionales) De manera similar que el nivel anterior, el razonamiento está basado en un universo material reducido únicamente a los elementos del producto (U2 = U1 = P). Este tipo de razonamiento abstracto, ignora todas las herramientas y medios de producción, y está en la fase inicial de la concepción de un proceso a partir de los datos de un producto (estrategias de montaje). En la caracterización de los estados de los objetos de este nivel la información se concentra en la localización de los objetos, sin los elementos del equipamiento, las tareas son llamadas funciones, puesto que modifican el estado funcional geométrico o físico de los objetos (constituyentes no localizados).

Operación de desplazamientoobjetode salida

objeto deentrada

Operación geométrica positiva+ objeto

de salidaobjeto deentrada

objeto de entrada

primario

secundario

Operación geométrica negativa

-objeto

de salidaobjeto deentrada

objeto de salida

Operación físicaobjeto

de salidaobjeto deentrada

Figura 2.11 Operaciones básicas del nivel 2.

Capítulo 2: Fundamentación teórica

32

Simbología:Gr: prehensorOp: operadorS: soporteC1: constituyente-1C2:constuyente-2

+

C1/C2C1/C2C1

C2 C2

Figura 2.12 Proceso de inserción y esquema denominado operacional (Nivel 2).

Por lo tanto un objeto Oj

1está asociado a un vector de estado Xj1 O:

Xj1 = [M j

1 G j1 φ j

1] donde: • M j

1 = [M (producto)j1], estado de composición de un constituyente Oj

1 • G j

1 = [G (función)j1], estado geométrico de Oj

1 • φ j

1 = [φ (función)j2, estado físico de Oj

1 Como en los niveles anteriores, se introduce una simbología para representar la topología de las funciones (figura 2.13). A la descripción de un proceso se le agregan símbolos constituyentes, generando esquemas funcionales de un proceso.

función fisicaobjeto deentrada

objetode salida

función geométrica positiva+objeto deentrada

objetode salida

objeto deentrada

función geométrica negativa-objeto deentrada objeto

de salida

objetode salida

Figura 2.13 Funciones básicas (nivel 1).

Capítulo 2: Fundamentación teórica

33

Nota: Las funciones de desensamble pueden paradójicamente encontrarse dentro de procesos de montaje (ejemplo: puertas de automóviles desmontadas después de la pintura para facilitar otros acabados). En la figura 2.14 se muestra un esquema funcional, de un conjunto de componentes para integrar un producto final. Pasando de un nivel de descripción a otro La abstracción o descomposición son dos enfoques fundamentales para especificar la estructura de un proceso de manufactura (figura 2.15). Partiendo de un proceso de nivel 2, se descompone cada función en un juego de operaciones, y cada operación en un juego de actos, y todo definido en tareas con objetos de entrada y salida. Nota: La estructuración horizontal (sección 2.1.5) es la representación de un proceso el cual consiste en ocultar objetos intermedios. La estructuración vertical permite la visibilidad de los objetos que fueron discriminados.

C0 C1 C2 C3 C4 C5

f2f1

f4

f5

C6 C7

f3

C8

C9

C10

f6

f7

C11

C12

h0 h1.g1 g3

g0

h2

h3.g2

g4

producto final

simbología:cj: constituyente o componente j.fi: función n.i.gi:relación geométrica i.hi: característica física i.

Figura 2.14 Esquema funcional de un proceso de ensamble (Nivel 1).

Capítulo 2: Fundamentación teórica

34

c2

c1 c'1 c'1/c2

c2

c'1+ c'1/c2

conc

retiz

ació

n

abst

racc

ión

+

+

C'1/c2

c'1

c'2

c'1/c2-

+C'1

C'1

banda

Nivel 4: Esquema de acción"Integración de medios"

Nivel 3: Esquema de ejecución"Integración de herramientas"

Nivel 2: Esquema operacional"Localización de componentes"

Nivel 1: Esquema funcional"Integración de componentes"

Figura 2.15 Estructura vertical de un modelado operatorio.

Capítulo 2: Fundamentación teórica

35

2.2 Gramática relacional de símbolos [MARR98] Las gramáticas visuales permiten realizar un formalismo para la representación de lenguajes visuales, además de ser una manera de representar el conocimiento. Las gramáticas visuales pertenecen al grupo de gramáticas libres de contexto y a su vez de las gramáticas visuales se desprende la gramática relacional de símbolos. Una gramática relacional de símbolos es una séxtupla G = (N, T, I, R, A, P) donde:

N: Es un conjunto finito de símbolos no terminales7 T: Es un conjunto finito de símbolos terminales8, distintos de N I: Es un símbolo distinguido en N llamado símbolo de inicio9. R: Es un conjunto finito de símbolos de relación10. A: Es un conjunto finito de símbolos de atributos11. P: Es un conjunto finito de producciones12 de la forma A→ α/ß/F, donde A є N;

α є (n׀σ)+ donde n є N, σ є T ß es un conjunto de relaciones de la forma (r, x, y) donde r є R y x, y son ambas enteros referenciado a un miembro de α o una expresión de la forma (a, i) donde a є A e i es un entero referenciado a un miembro de α. F es un conjunto de declaraciones de asignaciones de características de la forma (a, 0) = x donde a є A y x es un entero referenciado a un miembro de una expresión de la forma (a, i) así como la anterior.

Un ejemplo de una producción se muestra en la figura 2.16, el símbolo de inicio es diagrama, la relación es conectar a y se dibujan con el arco o flecha dirigida, como se puede observar se necesitan dos tipos de elementos visuales que son dos óvalos y un bloque, los óvalos pueden determinarse como elementos terminales y bloques como elementos no terminales, para la identificación de los elementos se numeran (1, 2, 3) y en este caso es por el orden de aparición en el diagrama, en la figura 2.16 en la parte izquierda aparece el diagrama y por la parte derecha está la producción , la cual para que un diagrama sea válido, deben existir dos óvalos y un bloque, el primer óvalo debe estar conectado con la entrada del bloque y el bloque debe estar conectado con el segundo óvalo.

2.3 Graficación Dentro de este trabajo de tesis se hace uso de una herramienta para generar gráficos en 2D, para representar gráficamente los elementos u objetos visuales, en la sección 1.4.3 se especificaron los requerimientos para realizar la graficación. De las herramientas para generar gráficos en 2D, fueron analizadas OpenGL, DirectX y Funciones de graficación de C++ Buider 5, por ser herramientas populares y ofrecer

7 Símbolos no terminales: son los elementos que definen o representan las clases sintácticas. 8 Símbolos terminales: son los elementos que representan el alfabeto del lenguaje. 9 Símbolo de inicio: representa la producción inicial. 10 Símbolos de relación. Representa el tipo de relación entre los elementos. 11 Atributo: características de los elementos visuales. 12 Producciones. Son las reglas de producción de cadenas visuales que definen las combinaciones.

Capítulo 2: Fundamentación teórica

36

primitivas básicas de graficación, en las sección 3.5 se especifica el porqué se seleccionó OpenGL.

óvalo

óvalo

bloque

Diagrama Diagrama óvalo, Bloque, óvalo(conectar a 1 (entrada 2))(conectar a (salida 2) 3)

Figura 2.16 Ejemplo de una parte de una gramática para un diagrama.

Capítulo 3: Análisis y Diseño de la Herramienta MPM

37

Capítulo 3 ANÁLISIS Y DISEÑO DE LA

HERRAMIENTA MPM

Capítulo 3: Análisis y Diseño de la Herramienta MPM

38

De acuerdo [FERR01] un sistema de software debe tener tres fases:

1. Planificación y especificación de requisitos: consiste en realizar la planificación de actividades, definición de requisitos, construcción de prototipos, etc.

2. La construcción del sistema consiste en:

o Análisis. Se analiza el problema a resolver desde la perspectiva de los usuarios y de las entidades externas que van a solicitar servicios del sistema.

o Diseño. El sistema se especifica en detalle, describiendo como va a funcionar internamente para satisfacer lo especificado en el análisis.

o Implementación. Se lleva lo especificado en el diseño a un lenguaje de programación.

o Pruebas. Se realizan una serie de pruebas para corroborar que el software funciona correctamente y que satisface lo especificado en la etapa de planificación y especificación de requerimientos.

3. Instalación: la puesta en marcha del sistema en el entorno previsto de uso.

Para realizar las fases de planeación (especificación de requisitos) y de construcción (considerando sólo el análisis y diseño) para la herramienta de software Modelado Procesos de Manufactura, que aquí se desarrolla denominada MPM, se utilizó UML (Lenguaje para el modelado unificado) de Rational Rose [TERR00], usando diagramas de casos de uso, diagramas de secuencias y diagramas de colaboración. La parte de diseño se concluye con la especificación de la gramática visual.

3.1 Diagrama de casos de uso El diagrama de casos de uso muestra la relación entre los actores y los casos de uso (funciones que puede realizar el actor) del sistema, es decir, representa la funcionalidad que ofrece el sistema en lo que se refiere a su interacción externa, ver figura 3.1.

Capítulo 3: Análisis y Diseño de la Herramienta MPM

39

Figura 3.1 Diagrama de casos de uso.

donde: a) Diseñador El diseñador es una persona que realiza un diseño y modelado de un proceso de manufactura, para esto ejecuta el programa, elige un nivel, genera los símbolos necesario en el área de trabajo, permitiendo mover y eliminar, teniendo un esquema de un modelado, finalmente puede guardar y termina. b) Diseñar En este caso de uso el diseñador tiene la capacidad de editar elementos visuales que representan tareas de procesos de manufactura, abrir, guardar, modificar, eliminar y generar un nuevo diseño y modelado de proceso de manufactura en un área de trabajo.

• Precondiciones Seleccionar el nivel de modelado. • Flujo principal Inicia cuando el diseñador elige una de las siguientes funciones: editar, abrir, guardar, guardar como, modificar, eliminar, mover o generar un nuevo proceso modelado.

Nivel 1

Nivel 2

Nivel 3

Nivel 4

Imprimir

Diseñar

Validación de relación entre elementos visuales

Generación de esqueleto

Diseñador

Actor

Casos de uso

Capítulo 3: Análisis y Diseño de la Herramienta MPM

40

• Subflujos

Subflujo 1 Editar. El sistema habilita la ventana de edición (área de trabajo). Subflujo-2 Guardar. El sistema permite al usuario guardar el modelado editado. Subflujo-3 Guardar como. El sistema permite al usuario guardar con un nombre diferente un modelado editado. Subflujo-4 Modificar. El sistema permite al diseñador realizar modificaciones al modelado. Subflujo-5 Eliminar. El sistema permite al diseñador eliminar un elemento visual (símbolo) del modelado. Subflujo-6 Mover. El sistema permite al diseñador mover un elemento visual del modelado. Subflujo-7 Nuevo. El sistema permite al usuario iniciar un nuevo modelado (área de trabajo en blanco).

• Alternativa de flujos Para iniciar una edición debe elegirse la función nuevo.

• Nivel 1 El usuario puede realizar un modelado permitiendo la integración de elemento de un producto.

• Nivel 2 El usuario puede realizar un modelado permitiendo la integración de los sub-componentes de un producto y su ubicación en un espacio de fabricación.

• Nivel 3 El usuario puede realizar un modelado permitiendo la integración de los sub-componentes de un producto, su ubicación en un espacio en una instalación13 y las herramientas necesarias para su elaboración.

• Nivel 4 El usuario puede realizar un modelado permitiendo la integración de los sub-componentes de un producto, su ubicación en un espacio en una instalación, las herramientas y medios14 necesarios.

c) Validación de relación entre elementos visuales En este caso de uso el sistema verifica que la relación (flujo) entre dos elementos visuales es correcta.

• Precondiciones Para iniciar la validación de dos elementos visuales (símbolos) debe antes ejecutarse la función de edición del caso de uso de diseñar.

13 Instalación: centro de trabajo de manufactura. 14 Medios: equipo que manipula herramientas para realizar tareas de manufactura, para más detalle ver la sección 2.1.2.

Capítulo 3: Análisis y Diseño de la Herramienta MPM

41

• Flujo principal Inicia cuando el diseñador edita una línea uniendo dos elementos visuales, se realiza en los cuatro niveles.

• Subflujos Validación en los cuatro niveles.

• Alternativa de flujos En caso de error en seleccionar dos elementos intentar nuevamente el proceso.

d) Generar esqueleto15 Es este caso de uso el diseñador puede editar el esqueleto para un nivel superior o inferior.

• Esqueleto para un nivel siguiente o Precondiciones Seleccionar un nivel de modelado.

o Flujo principal Inicia cuando el diseñador requiere de realizar un modelado en un nivel mayor estando en alguno de estos niveles 1, 2 ó 3.

o Alternativa de flujos Solamente es válido para los niveles 1, 2 y 3.

• Esqueleto para un nivel inferior

o Precondiciones Seleccionar un nivel de modelado.

o Flujo principal Inicia cuando el diseñador requiere realizar un modelado en un nivel mayor estando en alguno de estos niveles: 2, 3 ó 4.

o Alternativa de flujos Solamente es válido para los niveles 2, 3 y 4.

e) Imprimir El usuario puede imprimir los esquemas del modelado del proceso de manufactura.

• Precondiciones Para iniciar este caso de uso, debe ejecutarse antes el caso de uso de diseñar.

• Flujo principal

15 Esqueleto: son los elementos visuales que sirven de base para describir un nivel superior o inferior de detalle.

Capítulo 3: Análisis y Diseño de la Herramienta MPM

42

Este caso inicia cuando el Diseñador elige la opción de imprimir y tiene en activo un nivel.

• Alternativa de flujo Para imprimir el modelado de un nivel determinado debe activar la ventana del nivel deseado.

3.2 Diagrama de secuencia Un diagrama de secuencia muestra una interacción ordenada según la secuencia temporal de eventos. En particular, muestra los objetos participantes en la interacción y los mensajes que se intercambian ordenados según su secuencia en el tiempo, figura 3.2.

Figura 3.2 Diagrama de secuencias.

Elementos Visuales

: Diseñador Niveles de modelado

flujo Validación Generación de esqueleto

Seleciona 1 de 4

Edita, Elimina, Mueve

Selecciona dos elementos visuales

Envía relación binaria

respuesta

Si es válida regresa

Se grafica flujo

Generar esqueleto

Capítulo 3: Análisis y Diseño de la Herramienta MPM

43

3.3 Diagrama de colaboración Un Diagrama de colaboración muestra una interacción organizada basándose en los objetos que toman parte en la interacción y los enlaces entre los mismos (en cuanto a la interacción se refiere). A diferencia de los diagramas de secuencia, los diagramas de colaboración muestran las relaciones entre los roles de los objetos. La secuencia de los mensajes y los flujos de ejecución concurrentes se determinan mediante números de secuencia. En cuanto a la representación, un diagrama de colaboración muestra la serie de objetos con los enlaces entre los mismos y con los mensajes que se intercambian los objetos. Los mensajes son flechas que van junto al enlace por el que “circulan”, además del nombre del mensaje y sus parámetros (si los tiene) entre paréntesis. Figura 3.3.

Figura 3.3 Diagrama de colaboración.

3.4 Gramática visual A continuación se define la gramática visual para el nivel 1 “Integración de componentes”, los elementos visuales que representan las funciones están definidos en la sección 2.1.6 (nivel 1), el objeto (elemento visual) de entrada y salida para este nivel es el cual representa un componente de un producto, entonces la gramática es G = (N, T, I, R, A, P), donde:

N = {Diagrama}

T = { función física, ensamble, desensamble, componente} I = {Diagrama}

: Diseñador

Niveles de modelado

Elementos Visuales

Validación

Generación de esqueleto

5: Si es válida regresa

flujo

1: Seleciona 1 de 4

2: Edita, Elimina, Mueve

3: Selecciona dos elementos visuales

8: Genera esqueleto para el siguiente nivel de detalle4: Envía relación binaria

6: respuesta

7: Se grafica flujo

Capítulo 3: Análisis y Diseño de la Herramienta MPM

44

R = {Siguiente16} A = {entrada, salida} P = {

Diagrama ==> 1, 2, 3, Siguiente (1 (entrada 3)) & Siguiente ((salida 3) 2).

Diagrama ==> 1, 2, 3, 4, Siguiente (1 (entrada 4)) & Siguiente (2 (entrada 4)) & Siguiente ((salida 4) 3).

Diagrama ==> 1, 2, 3, 4, Siguiente (1 (entrada 4)) & Siguiente ((salida 4) 2) & Siguiente ((salida 4) 3) }

Es decir, las producciones P que se pueden generar son de uno de los tres tipos siguientes: La gramática para el nivel 2 “Localización de componentes”, tiene los elementos visuales que representan las operaciones que están definidos en la sección 2.1.6 (nivel 2) y además el objeto de entrada y salida es el elemento visual que representa un componente de un producto, entonces G = (N, T, I, R, A, P), donde:

G = (N, T, I, R, A, P). N = {Diagrama}

T = { desplazamiento, desensamble, ensamble, operación física,

componente} I = {Diagrama} R = {Siguiente} A = {entrada, salida} P = {

Diagrama ==> 1, 2, 3, Siguiente (1 (entrada 3)) & Siguiente ((salida 3) 2).

Diagrama ==> 1, 2, 3, 4, Siguiente (1 (entrada 4)) & Siguiente (2 (entrada 4)) & Siguiente ((salida 4) 3).

16 Siguiente: relación que se representa por un arco o flecha dirigida, indicando el flujo de las tareas.

Capítulo 3: Análisis y Diseño de la Herramienta MPM

45

Diagrama ==> 1, 2, 3, 4, Siguiente (1 (entrada 4)) & Siguiente ((salida 4) 2) & Siguiente ((salida 4) 3).

Diagrama ==> 1, 2, 3, Siguiente (1 (entrada 3)) & Siguiente ((salida 3) 2) }

Es decir, las producciones P que se pueden generar son del tipo: La gramática para el nivel 3 “Integración de herramientas”, tiene los elementos visuales que representan las tareas definidos en la sección 2.1.6 (nivel 3) y además utiliza los siguientes objetos como de entrada y salida:

Componente de un producto.

Soporte.

Componente y soporte.

Máquina.

Mano de obra.

Pinza o gripper.

Pinza y componente.

Pinza, componente y soporte. Entonces G = (N, T, I, R, A, P.) donde:

N = {Diagrama}

T = { desplazamiento, ensamble, desensamble, tarea física,

tarea física, desplazamiento con efecto, ensamble, ensamble, , ,

, , , , , } I = {Diagrama}

Capítulo 3: Análisis y Diseño de la Herramienta MPM

46

R = {Siguiente} A = {entrada, salida} P = {

Diagrama ==> 1, 2, 3, 4, 5, 6, 7, 8, 9, 10,

11, 12, 13, Siguiente (2 entrada (1)) & Siguiente (salida (1) 3) | Siguiente (4 entrada (1)) & Siguiente (salida (1) 5) | Siguiente (6 entrada (1)) & Siguiente (salida (1) 7) | Siguiente (8 entrada (1)) & Siguiente (salida (1) 9) | Siguiente (10 entrada (1)) & Siguiente (salida (1) 11) | Siguiente (12 entrada (1)) & Siguiente (salida (1) 13)

Diagrama ==> 1, 2, 3, 4, 5, 6, 7, 8, 9, 10,