Centro Nacional de Investigación y Desarrollo Tecnológico Marcelo... · Efecto de las tolerancias...

-

Upload

vuongkhuong -

Category

Documents

-

view

217 -

download

0

Transcript of Centro Nacional de Investigación y Desarrollo Tecnológico Marcelo... · Efecto de las tolerancias...

cenidet

Centro Nacional de Investigación y Desarrollo Tecnológico

Departamento de Ingeniería Mecánica

TESIS DE MAESTRÍA EN CIENCIAS

Análisis de Tolerancias en Elementos Cónicos en Contacto

presentada por

Marcelo Rodríguez Alberto Ing. Mecánico por el I. T. de Ciudad Madero

como requisito para la obtención del grado de: Maestría en Ciencias en Ingeniería Mecánica

Directores de tesis: Dr. Jorge Bedolla Hernández M.C. Claudia Cortés García

Cuernavaca, Morelos, México. 26 de febrero de 2009

cenidet

Centro Nacional de Investigación y Desarrollo Tecnológico

Departamento de Ingeniería Mecánica

TESIS DE MAESTRÍA EN CIENCIAS

Análisis de Tolerancias en Elementos Cónicos en contacto

presentada por

Marcelo Rodríguez Alberto Ing. Mecánico por el I. T. de Ciudad Madero

como requisito para la obtención del grado de:

Maestría en Ciencias en Ingeniería Mecánica

Directores de tesis: Dr. Jorge Bedolla Hernández M.C. Claudia Cortés García

Jurado: Dr. Dariusz S. Szwedowicz Wasik – Presidente

Dr. José María Rodríguez Lelis – Secretario M.C. Eladio Martínez Rayón – Vocal

Dr. Jorge Bedolla Hernández – Vocal Suplente

Cuernavaca, Morelos, México. 26 de febrero de 2009

AGRADECIMIENTOS

Al Consejo Nacional de Ciencia y Tecnología (CONACYT) y a la Dirección General de

Educación Superior Tecnológica (DGEST), por el apoyo económico brindado a lo largo de

mis estudios de maestría.

Al Centro Nacional de Investigación y Desarrollo Tecnológico (cenidet) y a todos sus

profesores, por permitir concluir mi estudios.

A mis asesores de tesis, Dr. Jorge Bedolla Hernández y M.C. Claudia Cortés García, por sus

observaciones, apoyo y tiempo dedicado en el desarrollo de este trabajo, muchas gracias.

A los miembros del comité revisor, Dr. Dariusz Szwedowicz Wasik, Dr. José María Rodríguez

Lelis y M.C. Eladio Martínez Rayón, por sus valiosas aportaciones durante la revisión de este

trabajo de investigación.

A mis compañeros y amigos: Darío Tovar Chora, Iván Medina Agreda, Moisés Espinosa

Rodríguez, Jaime Hernández León, María Guadalupe Guzmán, Felipe Díaz, José Raúl

Alejandre, Dawin Jiménez Vargas, Iván Juárez Sosa, Mauricio Paz González, Juan Manuel

Jiménez, Javier Molina, Gabriel Cuevas, Vladimir Reyes, Edgar Vicente Macias, Karla

Aguilar, Lázaro Villa, por hacer mas grata la estancia en el cenidet.

Al profesor Simá, por sus enseñanzas durante el desarrollo de este trabajo.

A la esposa de mi carnalito Manuel, por ser una persona agradable y contribuir al crecimiento

de la familia.

A mis abuelos paternos y maternos, por crear siempre un ambiente agradable en la familia y

enseñarlo con el ejemplo.

A todas aquellas personas que por el momento se me escapa su nombre pero que de una u

otra forma contribuyeron para alcanzar esta meta. Gracias….

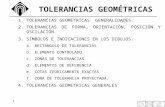

Contenido

Centro Nacional de Investigación y Desarrollo Tecnológico i

CONTENIDO

Pág.

LISTA DE FIGURAS………………………………………………………………………….. ivLISTA DE TABLAS…………………………………………………………………………… viiRESUMEN……………………………………………………………………………………… viiiABSTRACT…………………………………………………………………………………….. ixINTRODUCCIÓN………………………………………………………………………………. x

CAPÍTULO 1 Pág.

1. REVISIÓN DE LITERATURA……………………………………………………………… 1 1.1 Análisis de variación……………………………………………………………………. 1

1.1.1 Análisis de caso crítico…………………………………………………………….. 3

1.1.2 Análisis estadístico…………………………………………………………………. 4

1.2 Enfoques cinemáticos………………………………………………………………….. 6

1.3 Conclusión de la revisión de literatura……………………………………………….. 9

1.4 Objetivo general………………………………………………………………………… 10

CAPÍTULO 2

2. MÉTODO DE LAZO DE VECTOR………………………………………………………... 11 2.1 Acumulación de tolerancias…………………………………………………………… 11

2.1.1 Especificaciones de tolerancias en el ensamble……………………………….. 12

2.1.2 Marcos de referencia………………………………………………………………. 13

2.1.3 Juntas………………………………………………………………………………... 13

2.1.4 Lazos de vector…………………………………………………………………….. 14

2.2 Fuentes de variación en el ensamble………………………………………………… 15

2.2.1 Representación de las variaciones………………………………………………. 16

2.2.2 Descripción de la creación de un modelo de lazo de vector………………….. 17

2.2.3 Variaciones de característica geométrica……………………………………….. 21

Contenido

Centro Nacional de Investigación y Desarrollo Tecnológico ii

2.2.4 Estimación de las variaciones cinemáticas……………………………………… 23

2.3 Conclusiones……………………………………………………………………………. 25

CAPÍTULO 3

3.ENSAMBLE DE ELEMENTOS CÓNICOS……………………………………………….. 26 3.1 Elementos cónicos de ensamble……………………………………………………… 26

3.2 Metodología para generar y analizar elementos cónicos en contacto……………. 28

3.2.1 Generación del modelo de tolerancias en el ensamble………………………... 29

3.2.2 Análisis del modelo de tolerancias……………………………………………….. 30

3.3 Implementación del lazo de vector al ensamble de elementos cónicos………….. 31

3.4 Representación gráfica de los elementos cónicos en contacto…………………… 35

3.5 Estimación de los claros en el ensamble de elementos cónicos………………….. 37

3.6 Conclusiones……………………………………………………………………………. 40

CAPÍTULO 4

4. AJUSTES CÓNICOS Y VARIACIONES GEOMÉTRICAS…………………………….. 41 4.1 Sistema de ajuste………………………………………………………………………. 41

4.1.1 Ajustes cilíndricos………………………………………………………………….. 42

4.1.2 Ajustes cónicos……………………………………………………………………... 42

4.2 Ajuste con base en un desplazamiento axial…………………..……………………. 44

4.2.1 Desplazamiento axial nominal de las piezas cónicas individuales…………… 44

4.2.2 Desplazamientos axiales nominales en ensambles cónicos………………….. 46

4.2.3 Desplazamiento axial real…………………………………………………………. 48

4.2.4 Efecto de las tolerancias del ángulo……………………………………………… 49

4.3 Programa de ajustes cónicos………………………………………………………….. 51

4.4 Programa de Variaciones geométricas en ensambles de piezas cónicas……….. 54

4.5 Conclusiones……………………………………………………………………………. 57

Contenido

Centro Nacional de Investigación y Desarrollo Tecnológico iii

CAPÍTULO 5

5. ANÁLISIS DE RESULTADOS…………………………………………………………….. 58 5.1 Verificación del programa de ajustes cónicos……………………………………….. 58

5.2 Criterio del cálculo del claro normal al eje…………………………………………… 62

5.3 Verificación del programa de variaciones geométricas……………………………. 64

5.4 Conclusiones……………………………………………………………………………. 70

CAPÍTULO 6

6. CONCLUSIONES Y RECOMENDACIONES……………………………………………. 71 6.1 Recomendaciones……………………………………………………………………… 73

BIBLIOGRAFÍA………………………………………………………………………………… 74APÉNDICE.……………………………………………………………………………………... 79

Lista de figuras

Centro Nacional de Investigación y Desarrollo Tecnológico iv

LISTA DE FIGURAS

Figura Descripción Pág. Figura 2.1. Cadena de dimensiones en el ensamble………………………………………..... 12

Figura 2.2. Característica del componente y característica del ensamble…………………. 13

Figura 2.3. Marcos de referencia en un ensamble……………………………………………. 13

Figura 2.4. Juntas cinemáticas y tipos de marcos en el espacio 2-D……………………….. 14

Figura 2.5. Ajuste cinemático resultado de la variación de los componentes [28]………… 16

Figura 2.6. Ajuste cinemático resultado de la variación de forma geométrica [33]………... 17

Figura 2.7. Muestra de un modelo de ensamble basado en el lazo de vector [27]………... 18

Figura 2.8. Aproximación linealizada de una curva…………………………………………… 19

Figura 3.1. Elementos cónicos…………………………………………………………………... 26

Figura 3.2. Ensamble de elementos cónicos…………………………………………………... 27

Figura 3.3. Representación de los conos, a) cono externo contenido en el elemento

interno, b) cono interno contenido en el elemento externo…………………………………...

28

Figura 3.4. Esquema para generar el modelo de tolerancias en el ensamble de

elementos cónicos…………………………………………………………………………………

30

Figura 3.5. Esquema para analizar el modelo de tolerancias en el ensamble de

elementos cónicos…………………………………………………………………………………

31

Figura 3.6. Ensamble de piezas cónicas, donde a) representación del ensamble, b)

variables del ensamble y ampliación de la zona de contacto, c) superficies de contacto

de las piezas……………………………………………………………………………………….

32

Figura 3.7. Ensamble de elementos cónicos, a) cono exterior e interior con tolerancias

positivas y negativas, b) cono exterior e interior con tolerancias negativas y positivas, c)

mismas condiciones que b) considerando que no existe una fuerza para llegar a la

interferencia………………………………………………………………………………………...

36

Figura 3.8. Claro normal al eje de la pieza, primer contacto en el diámetro menor……….. 37

Figura 3.9. Claro normal a la superficie cónica, primer contacto en el diámetro menor….. 38

Figura 3.10. Interferencia normal al eje de la pieza, contacto en toda la superficie

iniciando el contacto en el diámetro mayor del cono exterior…………………………..........

38

Lista de figuras

Centro Nacional de Investigación y Desarrollo Tecnológico v

Figura 3.11. Interferencia normal a la superficie cónica, contacto en toda la superficie

iniciando el contacto en el diámetro mayor del cono exterior…………………………..........

38

Figura 3.12. Claro normal al eje de la pieza, primer contacto en el diámetro mayor……… 39

Figura 3.13. Claro normal a la superficie cónica, primer contacto en el diámetro mayor... 39

Figura 4.1. Desviaciones fundamentales, a) agujero, b) eje…………………………………. 42

Figura 4.2. Ensamble de elementos cónicos, donde ZT es la zona de tolerancia………… 43

Figura 4.3. Ajuste de interferencia hecho por un desplazamiento axial relativo de las

piezas de la posición de partida Pa……………………………………………………………..

44

Figura 4.4. Desplazamiento axial nominal de piezas cónicas individuales respecto al

cono básico………………………………………………………………………………………...

45

Figura 4.5. Ensamble de piezas cónicas, a) elementos cónicos nominales, b)

dimensiones nominales…………………………………………………………………………...

46

Figura 4.6. Representación de las zonas de tolerancia………………………………………. 46

Figura 4.7. Desplazamiento axial para lograr un ajuste determinado, a) desplazamiento

axial relativo, b) ampliación de la zona del desplazamiento axial……………………………

48

Figura 4.8. Efecto de las tolerancias de los ángulos de las piezas con signos +/-………… 50

Figura 4.9. Efecto de las tolerancias de los ángulos de las piezas con el mismo signo….. 50

Figura 4.10. Variación angular máxima en la zona de tolerancia………………………….... 51

Figura 4.11. Proceso para calcular los desplazamientos axiales máximos relativos,

nominales y reales………………………………………………………………………………...

53

Figura 4.12. Proceso para determinar el punto donde ocurre el primer contacto y el claro

máximo de las piezas unidas…………………………………………………………………….

56

Figura 5.1. Posición axial relativa de los conos……………………………………………….. 59

Figura 5.2. Desplazamiento axial, a) representación del desplazamiento axial nominal

para lograr un ajuste especificado, b) zona donde ocurre el ajuste (sin

escala)………………………………………………………………………………………………

60

Figura 5.3. Desplazamiento axial actual, a) representación del desplazamiento axial real,

b) zona que representa el ajuste………………………………………………………………...

61

Figura 5.4. Claros en ensambles cónicos, a) claro normal al eje y a la superficie cónica

de las pieza, b) zona donde ocurre el claro…………………………………………………….

63

Figura 5.5. Claros máximos, resultado de las variaciones de las dimensiones de las

piezas…………………………………………………………………………………………........

63

Lista de figuras

Centro Nacional de Investigación y Desarrollo Tecnológico vi

Figura 5.6. Ensamble de elementos cónicos, donde a) ensamble nominal, b) cono

externo y cono interno, c) zona de tolerancia de los elementos……………………………..

64

Figura 5.7. Superficies cónicas, donde a) cono externo, b) cono interno………………….. 65

Figura 5.8. Histograma del análisis considerando 1 000 muestras…………………………. 66

Figura 5.9. Histograma del análisis considerando 5 000 muestras…………………………. 66

Figura 5.10. Histograma del análisis considerando 10 000 muestras………………………. 67

Figura 5.11. Histograma de claro máximo con 100 000 muestras………………………….. 67

Figura 5.12. Histograma de claro máximo para una tolerancia H10 y h10…………………. 69

Figura A.1. Ensamble de cilindro y ranura, donde a) variables de manufactura y del

ensamble, b) lazo de vector que relaciona las variables en el ensamble…………………... 79

Lista de tablas

Centro Nacional de Investigación y Desarrollo Tecnológico vii

LISTA DE TABLAS

Tabla Descripción Pág. Tabla 2.1. Variaciones de traslación y rotación asociadas con las combinaciones

correspondientes de tolerancias de característica geométrica y tipo de junta cinemática

en 2-D, donde R es rotación y T traslación…………………………………………………….. 22

Tabla 3.1. Medidas nominales de los elementos cónicos…………………………………..... 27

Tabla 3.2. Dimensiones nominales del cono externo e interno……………………………… 28

Tabla 3.3. Ajustes resultantes máximos de los ensambles considerando solo variaciones

longitudinales……………………………………………………………………………………… 40

Tabla 5.1. Dimensiones nominales y magnitud de las zonas de tolerancia (ZT)………….. 65

Tabla 5.2. Claro máximo promedio para diferente número de muestras…………………… 68

Tabla A.1. Dimensiones manufacturadas……………………………………………………… 79

Tabla A.2. Variables cinemáticas del ensamble………………………………………………. 80

Resumen

Centro Nacional de Investigación y Desarrollo Tecnológico viii

RESUMEN

Este trabajo de investigación se centra en el análisis de tolerancias en elementos cónicos en

contacto. Para llevar a cabo este análisis se consideraron las dimensiones nominales de aros

cónicos deformables. Se tomó en cuenta la variación angular y geométrica de las superficies

cónicas dentro de su zona de tolerancia, la manera que afecta una cadena de tolerancias a

una dimensión resultante del ensamble, y además la manera de cuantificarla.

Se desarrollaron dos programas para realizar el análisis de tolerancias en elementos cónicos

en contacto y cuantificar los posibles claros que se presentan en las superficies de unión.

Estos programas fueron codificados mediante MatLab. El primer programa de ajustes

cónicos se basa en los principios generales del método de lazo de vector, que es un método

para realizar análisis de tolerancias, basado en principios cinemáticos. El análisis se lleva a

cabo considerando un enfoque de caso crítico. En el segundo programa de variaciones

geométricas se considera que las superficies cónicas pueden variar de manera aleatoria

dentro de su zona de tolerancia. Los claros estimados al realizar un análisis de caso crítico

son alrededor de 50% mayores que tomando en cuenta variaciones geométricas dentro de la

zona de tolerancia. Estos programas son implementados al análisis de tolerancias en

elementos cónicos en contacto considerando coaxialidad de las piezas.

Abstract

Centro Nacional de Investigación y Desarrollo Tecnológico ix

ABSTRACT

This investigation is focused on tolerance analysis of contact conical elements. In order to

realize this analysis nominal dimensions of deformable conical rings were considered. For the

analysis geometric and angular variation of the conical surfaces into their tolerance zone was

taken into account, also how a tolerance chain affects to the resultant dimension of an

assembly and the way to quantify it.

Two computer programs were developed to carry out the tolerance analysis of contact

mechanical elements and to estimate the possible gaps which are presented between the

joint surfaces. The programs were encoded in MatLab. The first program for conical fits is

based in the general principles of the vector loop method, which is an approach to carry out

tolerance analysis, based in kinematic principles. To conduct the analysis an approach of

worst case was considered. In the second program of geometric variations, a consideration

that conical surfaces may vary randomly in their tolerance zone is made. The estimated gaps

making a worst case analysis are about 50% larger than taking into account geometric

variations in the tolerance zone. These programs are implemented for the tolerance analysis

of contact conical elements considering coaxiality of pieces.

Introducción

Centro Nacional de Investigación y Desarrollo Tecnológico x

INTRODUCCIÓN

En el proceso de diseño mecánico las tolerancias constituyen un aspecto crítico, ya que las

decisiones relacionadas con las tolerancias pueden influir en la calidad y los costos del

producto. La utilización de tolerancias muy amplias puede ocasionar dificultades en el

proceso de ensamble, mientras que el empleo de tolerancias muy estrechas puede

incrementar el tiempo de fabricación y por ende el costo de producción. En este proceso, los

requerimientos funcionales se consideran como el modo mas adecuado para capturar las

intenciones funcionales del diseñador relacionado con las tolerancias, además de

considerarse como un vínculo de información entre las diferentes etapas que conforman el

ciclo de vida de la unión.

Cuando se realiza un ensamble, se asignan tolerancias a cada una de las piezas que lo

forman, sin embargo, en muchas ocasiones éstas no son cuantificadas en el requerimiento

funcional del ensamble. Esto tiene como resultado que la unión no cumpla con su función de

diseño. Con el análisis de tolerancias, la variación de estos requerimientos funcionales

puede ser cuantificada. El análisis de tolerancias es el proceso de asignar tolerancias a los

componentes del ensamble y verificar su acumulación en el mismo. De esta manera, llevar a

cabo un análisis de variación se justifica por la necesidad de cumplir con las expectativas del

mercado, generando así mayor aporte económico a la industria.

Se han desarrollado varias herramientas computacionales, basadas en diferentes métodos

analíticos, para la especificación de tolerancias. Sin embargo en el tema de conicidades el

conocimiento que se tiene es muy reducido, por lo que se requiere profundizar en este tema

con el fin de lograr un análisis detallado, especialmente en la zona de tolerancia, que en este

caso afecta el ensamble entre piezas cónicas, que sea compatible con la norma ASME

Y14.5.

En esta investigación, el análisis de tolerancias es de elementos cónicos en contacto y se

realiza para cuantificar los claros que se presentan en las superficies de unión, ya que con

base en estos se pueden determinar los desplazamientos axiales relativos de las piezas para

alcanzar un ajuste determinado. Para esto se desarrollaron dos programas en MatLab, el

Introducción

Centro Nacional de Investigación y Desarrollo Tecnológico xi

primero considera la variación angular de las superficies de contacto dentro de la zona de

tolerancia y toma en cuenta el enfoque de lazo de vector para realizar el análisis. En el

segundo programa se consideró la variación geométrica dentro de la zona de tolerancia y se

determinó el claro promedio que se presenta en el ensamble.

El desarrollo de este trabajo se divide en seis capítulos. El primer capítulo corresponde a la

revisión de literatura, donde se muestra la información que forma el marco de referencia

para realizar el análisis de tolerancias. En este capítulo se presentan los trabajos realizados

respecto al análisis de variación en uniones mecánicas, y se muestran ventajas y

desventajas de los mismos.

En el capítulo dos se describen los principios básicos para realizar un análisis de variación,

se describe cómo afecta la acumulación de tolerancias en una dimensión resultante del

ensamble. En este capítulo se muestran las bases del método de lazo de vector que se tomó

como referencia para realizar el análisis.

En el capítulo tres se muestra la metodología implementada para realizar análisis de

tolerancias en elementos cónicos en contacto y cuantificar el claro que se presenta en las

superficies de unión. Se representa un ensamble de piezas cónicas y se determina la

dimensión resultante del ensamble, ésta se compara de manera gráfica para verificar los

resultados.

En el capítulo cuatro se presenta una alternativa de cuantificar los posibles claros que se

presentan en la unión de elementos cónicos y se muestran las consideraciones usadas para

el desarrollo de los programas de ajustes cónicos y variaciones geométricas.

En el capítulo cinco se dan a conocer los resultados de los programas implementados al

análisis de tolerancias en elementos cónicos en contacto desarrollados en MatLab, usando

los principios generales del método de lazo de vector y considerando la variación de las

superficies de contacto dentro de las zonas de tolerancias.

Finalmente en el capítulo seis, se dan a conocer las conclusiones y recomendaciones para

trabajos futuros relacionados al tema de investigación.

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 1

Capítulo 1

1. REVISIÓN DE LITERATURA

Todas las partes manufacturadas tienen algún tipo de desviación respecto a la forma ideal

nominal de planos técnicos. Esta desviación es aceptable en un cierto rango denominado

tolerancia, la cual es muy importante en el diseño mecánico para la producción de

ensambles, porque las zonas de tolerancia de las piezas por separado y su interacción

influyen directamente en la calidad final del mismo [1]. Las tolerancias de cada una de las

partes se acumulan y causan variación en los requerimientos funcionales del ensamble. El

análisis de variación en ensambles mecánicos es un paso importante en el diseño y

manufactura de productos de buena calidad. La asignación apropiada de las tolerancias de

las partes que forman el ensamble puede resultar en costos mas bajos de producción y una

mayor probabilidad de ajuste, reduciendo el número de ensambles con defecto, evitando así

volver a maquinar las partes [2]. Para garantizar que el ensamble de elementos funcione

apropiadamente es necesario analizar los efectos de la acumulación de tolerancias de las

partes individuales en los claros críticos de éste.

En este capítulo se muestra una breve descripción de trabajos de investigación relacionados

con el análisis de variación de tolerancias en elementos mecánicos en contacto. Esto con el

fin de tener un marco de referencia para la comprensión de este trabajo.

1.1 Análisis de variación

El objetivo de los enfoques del análisis de tolerancias es determinar la propagación y

naturaleza de la variación de la dimensión analizada o característica geométrica de interés

para un esquema de dimensionado y tolerado geométrico. En este trabajo de investigación,

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 2

el análisis de tolerancias se relaciona principalmente a elementos cónicos en contacto, éste

se lleva a cabo para cuantificar los claros críticos que se presentan en las superficies de

unión cuando se realiza el ensamble. La variación de la dimensión analizada surge de la

acumulación de las variaciones dimensionales y/o geométricas en la cadena de tolerancias.

En la actualidad existen numerosos enfoques e investigaciones relacionados con el análisis

de variación de tolerancias [3, 4, 5], donde a menudo se requiere un conocimiento detallado

de la geometría de las piezas que conforman el ensamble, y son aplicables en su mayoría en

las etapas avanzadas del proceso de diseño. Sin embargo, la información que se tiene

respecto al ensamble de elementos cónicos es muy reducida, ya que la verificación de la

región de tolerancia para estos elementos no es un proceso común, mientras que para

elementos cilíndricos, las variaciones de diámetro que representa su perfil, están dentro de

cierto orden de magnitud, que depende del diámetro y del ajuste, y pueden ser identificadas

de manera directa. Para los elementos cónicos, no se aprecia de forma directa la variación

del perfil dentro de la zona de tolerancia. Esto como resultado de las variaciones de diámetro

propias de la región cónica.

Los enfoques del análisis pueden ser clasificados de acuerdo a: la dimensionalidad; el

objetivo del análisis, el caso crítico (por ejemplo, rango de aceptación de 100%) y estadístico

(rango de aceptación menor que 100%); el tipo de variaciones incluidas, dimensional y

dimensional+geométrico; el nivel del análisis, nivel de parte y nivel de ensamble [3]. La

mayoría se restringe en dos casos: análisis y síntesis de tolerancias; solamente algunos de

ellos son aplicables a ambos casos. La solución para el primer caso es un conjunto de

ecuaciones que predice las tolerancias de un requerimiento funcional de diseño, dados

algunos valores de tolerancia de los elementos funcionales críticos en la cadena de

tolerancia. La solución para el segundo caso es un conjunto de ecuaciones que predice qué

valores de tolerancia de los elementos funcionales críticos deben ser dados para cumplir con

un requerimiento funcional de diseño [6]. La mayoría de los casos se aproxima de relaciones

no lineales entre las tolerancias a una relación lineal, para simplificar el análisis de variación

y disminuir el tiempo de cómputo al momento de realizar el estudio [7].

Los cálculos de las tolerancias han sido explorados en diversas situaciones de diseño. Por

ejemplo, en [8] y [9] se desarrollaron ecuaciones para calcular tolerancias de posición y

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 3

tamaño, para alcanzar una clase deseada y un grado de ajuste de cilindricidad entre partes

en contacto. Sin embargo, en ese enfoque se necesita de nuevas ecuaciones para cada

diseño. En [10] se presenta un análisis de tolerancias de caso crítico en un ensamble

industrial, en el cual se usó un paquete de análisis de tolerancia automatizado (GEOS por

sus siglas en ingles), desarrollado en el Centro de Investigación de Diseño de Rensselaer.

Una de las desventajas de este paquete es que los resultados varían de acuerdo a la

experiencia del usuario para crear el modelo y no cuenta con un enfoque matemático para la

caracterización de las tolerancias geométricas. A continuación se describe el análisis de

caso crítico que se usó de referencia para realizar el análisis y se presentan investigaciones

realizadas al respecto.

1.1.1 Análisis de caso crítico

Un análisis de tolerancias de caso crítico determina los valores extremos de la función de

diseño bajo cualquier posible variación permitida para las tolerancias. Este enfoque asume

que todas las dimensiones relacionadas están en sus condiciones extremas. El análisis de

caso crítico garantiza el ensamble y la función para la cual fue diseñado a pesar de la

variación de las dimensiones de las partes componentes del mismo. Esta técnica se requiere

cuando la seguridad es una parte importante en el ensamble, o cuando se requiera que

todos los ensambles cumplan con su función de diseño, evitando así pérdidas de material y

costos elevados en la producción. En tales casos, las decisiones en la asignación de las

tolerancias se basan en la suposición de que las condiciones extremas en el ensamble se

puedan presentar en la práctica [11]. Un análisis basado en este enfoque se describe en [4],

el análisis utiliza una técnica de diagramas de tolerancias. El analista posiciona las partes del

ensamble para representar cada uno de los casos críticos (mínimos o máximos valores de

las dimensiones analizadas). Este método es un procedimiento manual para cálculos de

acumulación en una dimensión, toma en cuenta tolerancias dimensionales y tolerancias

geométricas y es aplicable a nivel de parte y nivel de ensamble. Este método es uno de los

más utilizados en la industria, a causa de su fácil comprensión. Sin embargo, como se lleva a

cabo manualmente y a partir de que cada tipo de tolerancia se maneja separadamente, el

usuario debe recordar todas las reglas correctamente cuando se construyen los diagramas

para obtener resultados razonables, haciendo el proceso complicado y propenso a errores

en los cálculos. Otra limitante es que se tienen que construir diagramas separados para cada

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 4

caso crítico. A falta de una expresión algebraica para la dimensión analizada en términos de

las dimensiones de manufactura de las partes componentes del ensamble, no se puede

llevar a cabo un análisis estadístico, y el análisis solo es posible en 1-D. En [5] se presenta

un método de mapeo de tolerancias, el cual se basa en un modelo de dos niveles: el modelo

local y el modelo global. El modelo local se utiliza para representar variaciones de partes que

consideran la interacción de todos los controles geométricos (tamaño, forma, orientación y

posición), aplicado a la característica de interés. El modelo global relaciona todos los marcos

que controlan partes o ensambles. El mapeo de tolerancias es un espacio de puntos

euclidianos hipotéticos, de los cuales la forma y el tamaño refleja todas las posibles

variaciones de una característica de diseño. Éste es el rango de puntos que resulta de

mapear uno a uno todas las posibles variaciones de una característica dentro de su zona de

tolerancia. Sin embargo, este método no se ha desarrollado completamente. Las ecuaciones

que utiliza solo consideran el análisis de caso crítico y no se puede llevar a cabo un análisis

estadístico.

En [12] se presenta una síntesis de tolerancia de caso crítico con una ecuación de diseño

lineal, en la cual se suponen los límites para las variables de diseño y se utilizan para

obtener los límites de tolerancia de las variables de las partes componentes del ensamble.

Sin embargo en este análisis no se toma en cuenta variaciones geométricas. En [12] también

se presenta un análisis de tolerancia estadístico, que deriva una distribución de probabilidad

para las variables de diseño, usando las distribuciones de probabilidad asumidas de las

variables de las partes componentes y una ecuación de diseño. A continuación se

mencionan algunos enfoques estadísticos que se han utilizado para efectuar análisis de

variación.

1.1.2 Análisis estadístico

El análisis de tolerancias estadístico calcula la probabilidad de que el producto pueda ser

ensamblado y funcione bajo las tolerancias de las partes componentes del ensamble dadas;

a menudo, el análisis estadístico se realiza utilizando una técnica llamada método de Monte

Carlo.

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 5

La simulación de Monte Carlo es una herramienta para el análisis de tolerancias de

ensambles mecánicos. Se basa en el uso de un generador de números aleatorios para

simular los efectos de las variaciones de manufactura en ensambles. Esta técnica se acopla

bien a los casos donde las dimensiones de los componentes tienen otras distribuciones

diferentes a la normal, esto como resultado de que los números aleatorios pueden ser

modificados para representar cualquier otra clase de distribución. Este método también

maneja funciones de respuesta lineal y no lineal, a partir de que los valores de la función de

respuesta se calculan por simulación. La principal desventaja de este método es que, para

obtener buenos resultados, es necesario generar muestreos muy grandes, alrededor de

10.000 [13], y esto puede generar un tiempo considerable de cómputo. Una amplia revisión

de literatura referente a este método se encuentra en [14]. A continuación se muestran

investigaciones realizadas al respecto.

En [15] se utilizó la técnica de síntesis de tolerancia para realizar un análisis de variación en

el diseño de un ensamble de dos pernos unidos a dos agujeros. Se utilizó el método de

Monte Carlo para analizar este ensamble y se compararon los resultados con el análisis de

caso crítico. Sin embargo en este análisis solo se toma en cuenta la tolerancia de posición y

no cuenta para otro tipo de tolerancias. En los trabajos de [16, 17 y 18] se utiliza el método

estadístico para optimizar las tolerancias dimensionales, tal que haya un riesgo bajo

aceptable de falla en el ensamble para lograr la especificación, dados los costos de

manufactura. Las ecuaciones del ensamble son reemplazadas por ecuaciones lineales

equivalentes. En [19] se desarrolló una formulación matemática para abordar el problema de

variación, ésta se estableció en base a la descripción de las variables de las desviaciones

geométricas. Las relaciones entre las variables geométricas y las variables funcionales se

desarrollaron para mecanismos restringidos cinemáticamente y sobre restringidos. En ese

trabajo, se consideraron solamente desviaciones dimensionales y de posición al utilizar la

técnica del análisis estadístico. En [4] se utiliza un análisis de tolerancias paramétrico.

Basado en el diseño asistido por computadora, la forma y tamaño nominal se representa por

un conjunto de dimensiones explícitas y restricciones, de las cuales se obtiene un conjunto

de ecuaciones simultáneas. Resolviendo estas ecuaciones se obtiene uno o mas valores

para la dimensión resultante; las tolerancias se incorporan al permitir variaciones positivas y

negativas en las dimensiones. Este método es aplicable tanto al análisis de caso crítico como

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 6

al análisis estadístico, sin embargo, la aplicación se limita a partes poliédricas y no incluyen

tolerancias de forma y tampoco marcos de referencia.

Algunos métodos que se han utilizado para analizar la acumulación de tolerancias se basan

en principios cinemáticos. A continuación se muestra una descripción de estos métodos y las

bases en las cuales fueron desarrollados.

1.2 Enfoques cinemáticos Las tolerancias son pequeños desplazamientos lineales y angulares de un elemento

funcional respecto a su posición nominal, orientación y forma. Por lo tanto, se pueden

representar usando teorías de pequeños desplazamientos, las cuales se basan en principios

cinemáticos [6]. Srinkanth y Turner relacionaron los principios cinemáticos con el enfoque de

variación de tolerancias que incluyen las características de contacto entre las partes

individuales [20]. Las relaciones cinemáticas se combinan con información geométrica

creando un modelo completo del ensamble mecánico. Larsen [21] indica que los modelos de

análisis de tolerancias en ensambles deben contener las siguientes características:

• Traslación y rotación de cuerpo rígido relativo entre los componentes

• Propagación de las variaciones de tamaño

• Propagación de las variaciones de característica y forma

• Propagación de ajustes cinemáticos

• Acumulación de tolerancias

Rivest y Whitney [22, 23] describen un enfoque cinemático para modelar información y

acumulación de tolerancias. El enfoque se basa en la robótica, donde se usaron algunos

modelos para representar movimientos de juntas cinemáticas consecutivas, expresadas en

un marco de coordenadas globales. Los autores sugieren usar un esquema similar, por

ejemplo asociar marcos de coordenadas a los pares cinemáticos de un ensamble, para

modelar sus posibles movimientos y relacionarlos al análisis de tolerancias. El trabajo en [22]

modela pequeños movimientos que resultan de las desviaciones dentro de las zonas de

tolerancias predefinidas y en [23] una distribución estadística de las tolerancias acumuladas.

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 7

El movimiento de cuerpo rígido en ensambles es el movimiento resultante a causa de la

variación de las partes. Cada característica en una parte se desvía de su dimensión original.

Las variaciones de característica y forma también deben ser modeladas. Los ajustes

cinemáticos o ajustes al tiempo de ensamblar las partes, que son resultado de las

variaciones de las partes componentes, son una parte crucial al modelar las variaciones del

ensamble de manera precisa [23].

Ogot y Gilmore [24] discutieron la necesidad de un modelo cinemático de ensambles,

resaltaron que todos los ensambles mecánicos, aun aquellos con cero grados de libertad

obedecen a las leyes de la cinemática. Usaron un enfoque de lazo de vector para el análisis

del ensamble, diferenciaron entre dimensiones de partes, las cuales llamaron vectores

cruzados, y las dimensiones del ensamble, las cuales llamaron vectores de claro. Ogot y

Gilmore también reconocieron que los modelos de tolerancias cinemáticos deben contar con

restricciones cerradas. En otras palabras, el punto de inicio y el punto final se restringen para

que coincidan. En el trabajo realizado en [25], las dimensiones de las partes son

consideradas lógicamente como vectores, lo que es, las dimensiones tienen una referencia,

longitud y orientación. En [26] se desarrolló un método para describir los ensambles con

lazos de vector. Matemáticamente se diferenció entre ensambles de lazo abierto y

ensambles de lazo cerrado, y la manera en la cual pueden ser implementados estos lazos en

el análisis de variación de tolerancias. Chase [14, 27 y 28] usando matrices de

transformación, desarrolló un enfoque cinemático para el análisis de tolerancias. Cada

transformación representa un desplazamiento diferencial que comprende tres rotaciones y

tres traslaciones de la característica de la parte componente. Tres tipos de variaciones

(dimensional, geométrico y cinemático) se relacionan en un modelo de lazo de vector. En

este modelo, las dimensiones se representan por vectores, en los cuales la magnitud de la

dimensión es la longitud (Li) del vector. Las variaciones cinemáticas son pequeños ajustes

entre las juntas (relaciones de unión), las cuales ocurren en el tiempo del ensamble en

respuesta a las variaciones dimensionales y geométricas. Las tolerancias geométricas se

consideran al agregar grados de libertad a las partes en contacto en el ensamble. Existe una

serie de reglas para dibujar un lazo de vector y relacionarlo con el análisis de tolerancias. En

[4] Clement usó el mismo desplazamiento diferencial que puede representarse por torsores.

Clement usó superficies elementales (esferas, cilindros, planos, etc.) para modelar los seis

pares cinemáticos más bajos; junto con Realeaux [4] realizó el modelado con la restricción

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 8

completa de un cuerpo rígido fijo, en una manera descrita por Hunt [4]. Ellos llamaron a estos

las siete superficies relacionadas tecnológicamente y topológicamente (TTRS por sus siglas

en inglés). Usaron teoría de grupos y torsores de desplazamiento para combinarlos en 28

relaciones geométricas diferentes posibles. Para cada tolerancia relacionada a TTRS, la

zona de tolerancia fue representada como un torsor que contiene rotaciones y traslaciones

invariantes. También demostraron el sistema mínimo de marcos de referencia dato (DRF’s

por sus siglas en inglés) que se necesita para cada tipo de tolerancia. Aunque elegante

matemáticamente, esta representación no incorpora tolerancias de forma, o los efectos de

modificadores de material. Desrocher [4] ha tratado de expresar las clases de tolerancias en

términos de TTRS, pero este objetivo no se ha alcanzado totalmente. Los torsores son

reemplazados con matrices de transformación geométrica con coordenadas homogéneas.

En [29] se desarrolló un algoritmo para el análisis de tolerancias cinemático funcional de

sistemas mecánicos planos generales con tolerancias paramétricas. El algoritmo se basa en

la técnica de caso crítico de sistemas de partes curvas con cambios en contacto, que

incluyen cadenas cinemáticas abiertas y cerradas. Éste calcula la variación cuantitativa y

ayuda al diseñador a detectar variaciones cualitativas. El algoritmo construye un modelo

variacional para cada par de partes que interactúa; un mapeo de las tolerancias de las partes

y las configuraciones de las variaciones cinemáticas del par. El análisis es en base a la

sensibilidad y programación lineal para derivar la variación del sistema de la configuración

dada. La variación relativa a la función del sistema nominal se calcula al muestrear la

variación del sistema.

Los trabajos mencionados anteriormente forman un marco de referencia para realizar el

análisis de variación de tolerancias. Algunos de ellos no son compatibles con la norma ASME

Y14.5 [30] al no cumplir la condición de material en el análisis de variación. Cada uno de

ellos es implementado al enfoque de acumulación de tolerancias bajo las restricciones con

las que fueron realizados. Sin embargo, de acuerdo a la unión que se modele, estos trabajos

solo se pueden implementar utilizando las restricciones propias del ensamblen en particular.

Por lo cual, algunas veces estos tienen que modificarse o agregar otra herramienta para

llevar a cabo el análisis de variación.

El análisis de tolerancias que se realiza en este trabajo de investigación es de elementos

cónicos en contacto. El requerimiento funcional para el cual se hace el análisis es el claro

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 9

que se forma en las superficies de unión. Una aplicación de estos elementos es en la unión

mecánica flecha-cubo de rueda, en la cual estos sirven como interfaz entre dichas piezas de

unión. El análisis de tolerancias entre estos elementos se usa para cuantificar los claros

cuando se realiza el ensamble, ya que esto influye en la fuerza de apriete necesaria para

eliminarlos [31]. Existen normas [32] para la determinación de ajustes que se presentan en

este tipo de ensambles, sin embargo éstas solo cubren elementos cónicos con una conicidad

de 1:3 a 1:5.

Los principios generales con los cuales se llevó a cabo el análisis de tolerancias en

elementos cónicos en contacto fueron los del enfoque de lazo de vector, sin embargo para

poder realizar el análisis fue necesario implementar otros parámetros que se describen en

capítulos posteriores. Este método fue implementado ya que describe la variación de la

dimensión nominal de diseño en función de las tolerancias de las dimensiones componentes

en el ensamble. Toma en cuenta variaciones dimensionales y de forma geométrica. Funciona

tanto para análisis de caso crítico como para análisis estadístico, y puede ser integrado con

un sistema CAD del cual se extraen los datos dimensionales. Es un método que requiere de

experiencia para implementar los lazos de vector en el ensamble e interpretar los resultados

[3]; sin embargo, los elementos con los cuales se trabaja para crear el modelo son de fácil

comprensión para los ingenieros de diseño, además de ser geométricamente simples [33].

1.3 Conclusión de la revisión de literatura Las decisiones de las tolerancias pueden impactar en la funcionalidad para la cual fue

diseñado el ensamble. Para obtener partes mecánicas de ensamble es necesario realizar

asignaciones de variaciones/desviaciones permitidas de dimensiones especificadas [34].

Estas variaciones deben ser cuantificadas, dado que los diferentes miembros son

ensamblados para obtener un producto final de trabajo que satisfaga los requerimientos de

funcionalidad, por lo que se han hecho diversos estudios de análisis de variación de

tolerancias en relación a elementos en contacto. Una limitación de los métodos encontrados

en la revisión bibliográfica es que la mayoría están acotados a problemas particulares; por lo

tanto, el ingeniero tiene que tomar la decisión de cual método implementar y bajo qué

condiciones de análisis. Sin embargo, los principios generales de estos trabajos de

investigación, pueden ser tomados como referencia para realizar el análisis de variación en

Capítulo 1. Revisión de literatura

Centro Nacional de Investigación y Desarrollo Tecnológico 10

el ensamble de elementos mecánicos. Con base en la bibliografía estudiada, la información

respecto al análisis de variación de elementos cónicos en contacto es muy reducida, ya que

la variación de los diámetros respecto a la forma ideal nominal se hace aún más difícil por las

diferencias de magnitud entre la inclinación de las superficies de contacto. Por lo que se

considera que se requiere la implementación de una metodología para analizar la tolerancia

resultante en el ensamble de elementos cónicos. A continuación se muestra el objetivo

general de esta investigación.

1.4 Objetivo general Analizar, proponer e implementar una metodología para describir la zona de tolerancia en

elementos cónicos en contacto que sea compatible con la norma ASME Y 14.5. El presente

trabajo tiene la finalidad de analizar las variaciones de los diámetros respecto a la forma ideal

de elementos cónicos en sus regiones cónicas, enfocado a conicidades mayores de 1:3.

Desarrollar una descripción matemática de las tolerancias en elementos cónicos y proponer

la aplicabilidad del método propuesto.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 11

Capítulo 2

2. MÉTODO DE LAZO DE VECTOR

En este capítulo se describe el concepto de acumulación de tolerancias y se representa una

cadena de dimensiones que causa la variación de un requerimiento funcional de diseño. Se

describe el método de lazo de vector y los elementos en los cuales se basa para realizar el

análisis de tolerancias de forma general.

2.1 Acumulación de tolerancias

La manera de representar un esquema de dimensionado para describir la geometría de un

ensamble y sus componentes se realiza tomando en cuenta todas las dimensiones que

afectan al mismo. La relación topológica entre estas dimensiones se refiere como una

cadena de tolerancias. Por ejemplo, un ensamble que consiste de dos componentes A y B

se muestra en la figura 2.1. Las dimensiones X1, X2, y X3 componen una cadena simple.

Similarmente, las dimensiones horizontales del ensamble componen otra cadena. El ancho

total del ensamble, X5, se relaciona con X4 y X2. La relación algebraica para estas cadenas

se muestra en la ecuación (2.1).

425

213

XXX

XXX

+=

+= (2.1)

En cada cadena existe una dimensión resultante que se deriva de las otras dimensiones. Los

tamaños nominales de las dimensiones de una cadena tienen la misma relación algebraica

que la ecuación de la cadena original. Sin embargo, las tolerancias de las dimensiones no

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 12

poseen las mismas características. Las variaciones incluidas en una dimensión resultante

son producto de todas las variaciones relacionadas en las dimensiones independientes. A

este fenómeno se le denomina acumulación de tolerancias [35].

X5

X3

X1 X2

X4

AB

2.1.1 Especificaciones de tolerancia en el ensamble Para asegurar la calidad del ensamble, los ingenieros de diseño especifican requerimientos

funcionales para los componentes y los ensambles. Estos pueden ser trasladados a límites

en cantidades geométricas, tal como rotaciones y traslaciones.

Los límites aplicados a las variaciones en la geometría del ensamble se llaman

especificaciones de tolerancia del ensamble. Las especificaciones de tolerancia del

ensamble definen la variación aceptable de las variables críticas del ensamble. A partir de

que las variaciones del ensamble son el resultado de la acumulación de las variaciones de

los componentes que forman el mismo, estas pueden ser modificadas al cambiar los

procesos usados para manufacturar los componentes. Las variaciones del ensamble son

medidas después de que las piezas se ensamblan [36]. La figura 2.2 compara las

características de los componentes y las características del ensamble.

Figura 2.1. Cadena de dimensiones en el ensamble.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 13

Característica del componente

Característicadel ensamble

2.1.2 Marcos de referencia Para distinguir entre las partes individuales y permitir el dimensionado referenciado a datos,

se crea un marco de referencia en cada parte que conforma el ensamble. Un marco de

referencia es un sistema de coordenadas local para cada parte. Este localiza las

características en una parte. Existen dos tipos de marcos: marcos centrales y marcos

rectangulares. La figura 2.3 muestra un ensamble de dos partes con marcos de coordenadas

definidos en cada parte. El marco A situado en el cilindro es un marco central, el marco B de

la ranura es un marco rectangular.

A

B

Figura 2.3. Marcos de referencia en un ensamble.

2.1.3 Juntas

Se llama juntas a los puntos de contacto entre las partes del ensamble. Kim Y Lee [37]

desarrollaron un sistema para derivar un modelo de ensamble solo por condiciones de

contacto. Una junta define un par cinemático el cual restringe el movimiento relativo entre las

Figura 2.2. Característica del componente y característica del ensamble.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 14

partes de contacto. Por ejemplo en la figura 2.3, el cilindro en una ranura forma dos juntas,

una en la parte superior y otra en la parte inferior. Este tipo de junta es de deslizamiento

cilíndrico y en un sistema coordenado 2-D tiene dos grados de libertad, una traslación y una

rotación. Existen seis tipos de juntas las cuales modelan una amplia variedad de condiciones

de ensamble 2-D. La figura 2.4 muestra este tipo de juntas y los marcos de referencia de la

figura 2.3.

Cada junta se localiza relativa al marco de referencia de ambas partes conectadas por ésta,

figura 2.3. La cadena de vectores que localiza la junta del marco de referencia se denomina

sendero. Cada vector en un sendero debe ser ya sea una dimensión componente, para la

cual el diseñador debe especificar una tolerancia, o una dimensión del ensamble cinemática,

la cual se ajusta al momento de ensamblar las piezas. Las dimensiones cinemáticas se

determinan por una cadena de dimensiones de las partes del ensamble. Estas son resultado

de la acumulación de las tolerancias de dimensiones componentes de la unión.

2.1.4 Lazos de vector

Las relaciones de las dimensiones de los componentes y las dimensiones cinemáticas que

representan el ensamble se obtienen al crear un conjunto de lazos de vector, los cuales

conectan las juntas que se presentan al momento de ensamblar las partes. Los lazos pueden

ser tanto abiertos como cerrados, a continuación se describe y se especifica qué representa

cada uno de ellos.

Figura 2.4. Juntas cinemáticas y tipos de marcos en el espacio 2-D.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 15

Lazo cerrado: los lazos cerrados empiezan y terminan en la misma posición y representan

restricciones cinemáticas en el ensamble. Por ejemplo, una restricción cinemática puede

requerir que todas las partes en el ensamble deben estar en contacto para que el modelo de

tolerancia sea válido. En la figura 2.3 se representa un lazo cerrado.

Lazo abierto: se usan para determinar variaciones de interés en el ensamble tal como un

claro, orientación y posición. Por ejemplo la puerta de un automóvil debe de mantener un

determinado claro para cumplir con el funcionamiento adecuado de la misma. En este trabajo solamente se consideran lazos cerrados, ya que se considera que los

elementos cónicos están en contacto. A continuación se describen las fuentes de variación

en un ensamble y cómo se relacionan con el análisis de tolerancias utilizando el método de

lazo de vector

2.2 Fuentes de variación en ensambles Para comprender el método de lazo de vector se deben analizar algunos conceptos antes de

comenzar con la descripción del mismo. El control de variación es la clave del análisis de

tolerancias. Las variaciones dimensionales que ocurren en cada parte que forma el

ensamble, afectan su requerimiento funcional de diseño. Los claros críticos resultantes y

ajustes, que afectan el funcionamiento del ensamble, son el sujeto de variación a causa de la

acumulación de las variaciones dimensionales. Existen tres fuentes de variación que deben

tomarse en cuenta para modelar ensambles mecánicos:

1. Variaciones dimensionales

2. Forma geométrica y variaciones de característica

3. Variaciones cinemáticas (pequeños ajustes entre las partes de contacto)

Las variaciones de forma y dimensionales (1 y 2) son resultado de variaciones en los

procesos de manufactura, o las materias primas usadas en la producción. Las variaciones

cinemáticas ocurren al momento de ensamblar las piezas, cuando pequeños ajustes entre

las partes de unión se requieren para acomodar las variaciones de forma y dimensionales.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 16

2.2.1 Representación de las variaciones

Los dos componentes del ensamble en la figura 2.5 muestran la relación entre las

variaciones dimensionales en un ensamble y los ajustes cinemáticos que ocurren al

momento de unir las piezas.

El ensamble tiene tres dimensiones que varían, dos en la ranura y una en el cilindro, como

se muestra en la figura 2.5. Las variaciones en las tres dimensiones tienen un efecto en la

distancia U1. Esta característica es importante para la función del ensamble y en este caso

se refiere a una dimensión resultante del ensamble.

Las partes son ensambladas al insertar el cilindro en la ranura hasta hacer contacto en las

dos superficies de unión. Para cada conjunto de partes U1 se ajustará para acomodar los

valores actuales de las dimensiones A, R, y θ. La resultante del ensamble U1 representa la

posición nominal del cilindro, U2 representa la posición del cilindro cuando la variación se

presenta. Esta ajustabilidad del ensamble describe una restricción cinemática, o una

restricción cerrada del ensamble.

Α θθθ

U1

U2

RR+ΔR

Α +

ΔΑ

La figura 2.6 ilustra el mismo ensamble con variaciones de características geométricas

exageradas. En este ensamble, el cilindro puede hacer contacto en un pico de la superficie

inferior de la ranura. Similarmente, la superficie mas baja de la ranura puede hacer contacto

con un lóbulo del cilindro. Las variaciones como éstas se propagan a través de un ensamble

y se acumulan como lo hacen las variaciones dimensionales. Por esta razón un modelo

Figura 2.5. Ajuste cinemático resultado de la variación de los componentes [28].

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 17

completo de ensamble debe tomar en cuenta las tres variaciones para asegurar resultados

reales y precisos [33].

Α

θ

U1

R

2.2.2 Descripción de la creación de un modelo de lazo de vector En modelos de tolerancia de lazo de vector, cada vector representa una parte, o una

dimensión componente. Los vectores son arreglados en lazos que representan aquellas

dimensiones que juntas se acumulan para determinar las dimensiones resultantes del

ensamble resultante. La ventaja de usar lazos de vector es que reducen la geometría a

solamente las dimensiones necesarias para realizar el análisis y la habilidad de usar

derivadas algebraicas de las funciones del ensamble.

Cada una de las tres fuentes de variación se representa en el lazo de vector. Las variaciones

dimensionales, que son resultado de los procesos de manufactura, se producen antes del

ensamble y por lo tanto son consideradas variables independientes. Las variaciones de

características geométricas, que proveen restricciones de tolerancias en forma, orientación y

localización de características de partes, también se consideran variables independientes.

Las variaciones cinemáticas que ocurren en el tiempo del ensamble, son una respuesta a las

dos fuentes de variación anteriores. A causa de que las variaciones ocurren cuando las

piezas se ensamblan, estas se consideran variables dependientes del ensamble. Estas son

dependientes de las variaciones geométricas y dimensionales [27].

Para linealizar las ecuaciones que se obtienen al crear el lazo, se utiliza el método de

linealización directa, el cual, se basa en las series de expansión de Taylor de primer orden

Figura 2.6. Ajuste cinemático resultado de la variación de forma geométrica [33].

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 18

de la ecuación de restricción cinemática del ensamble, con respecto a las variables de

manufactura y variables del ensamble. Las series de Taylor se resuelven usando álgebra

lineal, en términos de las variaciones de los componentes manufacturados. La restricción

cinemática para un ensamble se puede representar por un lazo cerrado o abierto. Cuando el

lazo traza las dimensiones del comienzo al final, las dimensiones de cada parte, como las

traslaciones y rotaciones de cada junta deben sumar cero para un lazo cerrado y un claro

para un lazo abierto.

La figura 2.7 muestra un modelo de lazo de vector de un ensamble. Cada vector define la

rotación y traslación relativa del vector anterior. Si un vector representa una dimensión

componente, entonces su variación es la tolerancia especificada del componente. Si ésta es

una variable cinemática, su variación se determina al resolver la ecuación del vector. Si una

longitud o ángulo es una variable cinemática, ésta se determina por los grados de libertad de

la junta cinemática correspondiente, definida en los puntos de contacto entre las partes de

unión [27].

Un lazo de vector cerrado, tal como se muestra en la figura 2.7, define una restricción

cerrada cinemática para el ensamble. La ecuación de junta a junta se puede representar

matemáticamente por las matrices de transformación homogéneas. La ecuación de

restricción cinemática del ensamble cerrada se muestra al igualar el producto de todas las

matrices de transformaciones a la matriz identidad, como se muestra en la ecuación (2.2).

Las matrices de traslación y rotación de la ecuación (2.2) definen la posición relativa de los

Figura 2.7. Muestra de un modelo de ensamble basado en el lazo de vector [27].

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 19

vectores de la figura 2.7. La matriz H incluye las transformaciones necesarias para trasladar

y rotar cualquier marco de coordenadas de un vector a su nueva posición [27].

][]][][]......[][]....[][][][[ 2211 HRTRTRTRTR fnnii = (2.2)

Donde:

[Ri] Es la matriz de transformación rotacional o producto de matrices de transformación

rotacionales

[Ti] Es la matriz de traslación para el nodo i

[Rf] Es la rotación cerrada final

[H] Es la matriz que representa el claro final y su orientación.

La ecuación de restricción del ensamble de lazo cerrado es no lineal [36], pero como las

variaciones alrededor del valor nominal son de una magnitud menor que la dimensión

considerada, las soluciones pueden ser aproximadas al usar sus derivadas. Tomando en

cuenta la figura 2.8, si se conoce la derivada (pendiente) de la curva en el punto A, se puede

estimar el valor de la función en el punto B y C de la siguiente manera [38]:

dxdyxAFCF

dxdyxAFBF Δ−=Δ+= )()()()( (2.3)

Las tolerancias se pueden representar como Δx en la figura, y usar la sensibilidad para

estimar el valor de la función en los extremos de la tolerancia. De esta manera, las

soluciones de las ecuaciones de lazo se aproximan al usar las series de expansión de primer

orden de Taylor de las ecuaciones de restricción, por lo tanto solamente se necesitan las

derivadas parciales de cada una de las variables del lazo para linealizar las ecuaciones [38].

F(x)

Δx

Δx

A

A

F(C)F(A)

F(B)

X

y

Figura 2.8. Aproximación linealizada de una curva.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 20

Las ecuaciones linealizadas para lazos cerrados en un ensamble se pueden expresar en

forma de matriz [27].

}0{}]{[}]{[}{ =Δ+Δ=Δ UBXAH (2.4)

Donde:

}{ΔΗ Son las variaciones del claro o relación cerrada

}{ XΔ Son las variaciones de las variables manufacturadas

}{ UΔ Son las variaciones de las variables del ensamble

][Α Son las derivadas parciales con respecto de las variables manufacturadas

[B] Son las derivadas parciales con respecto a las variables del ensamble

Para mapear correctamente las derivadas en las matrices [A] y [B], se requiere que cada

traslación y rotación en el lazo sean identificadas ya sea como una variable dependiente o

independiente o una constante. Si la matriz [B] es cuadrada, las variaciones de las variables

del ensamble se obtienen al resolver la siguiente ecuación [33].

}]{[][}{ 1 ΔΧΑ−=Δ −BU (2.5)

En la ecuación (2.5) la matriz [A] describe la sensibilidad geométrica de las variaciones de

los componentes ΔX, y [B]-1 impone los ajustes entre los ejes de las juntas cinemáticas para

lograr cerrar el lazo. El significado de esta ecuación es que las variaciones del ensamble se

pueden obtener directamente de la geometría por operaciones de álgebra de matriz [33].

Una vez que las matrices han sido obtenidas, se pueden introducir valores de ΔX sin repetir

la solución. Si el ensamble tiene restricciones de lazo abierto, las series de expansión de

primer orden de las restricciones del ensamble son [33]:

}]{[}]{[}{ UDCV Δ+ΔΧ=Δ (2.6)

Donde:

{ΔU} Son las variaciones de las variables del ensamble de lazo abierto

[C] Son las derivadas parciales de las variables manufacturadas en el lazo abierto

[D] Son las derivadas parciales de las variables del ensamble en el lazo abierto

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 21

Si se sustituye {ΔU} de la ecuación (2.5) en la ecuación (2.6), entonces las variaciones de las

variables de lazo abierto se pueden expresar como [38]:

( ) }{][]][[][}{ 1 ΔΧ−=Δ − ABDCV (2.7) 2.2.3 Variaciones de característica geométrica Las variaciones de características geométricas definidas en la norma ASME Y14.5 pueden

ser modeladas tal que sus efectos se reflejen en el modelo de tolerancia del ensamble. Los

efectos de las variaciones geométricas en el ensamble o variables cinemáticas pueden ser

estimadas al analizar las ecuaciones de restricción del ensamble.

En el modelo de lazo de vector, esto se logra al modelar las variaciones de característica

geométrica con vectores de longitud cero que tienen variaciones especificadas o tolerancias,

colocadas en el punto de contacto entre las superficies de unión. Los vectores de longitud

cero se consideran fuentes de variación independientes para las variaciones independientes

en el ensamble. La dirección en la cual éstas introducen variación en el ensamble depende

en el tipo de contacto que existe entre las superficies. Por esta razón, las tolerancias de

característica geométrica de los componentes en un ensamble se relacionan con los tipos de

juntas. La manera en la cual las variaciones geométricas se propagan entre las superficies

de unión, depende de la naturaleza de contacto [28]. El tipo de junta cinemática y las

tolerancias de características geométricas en las partes en contacto son los elementos

claves en analizar los efectos de las tolerancias de las características geométricas en las

variaciones de los ensambles. En la figura 2.4 se muestra los tipos de juntas cinemáticas en

2-D.

Si la variación traslacional causada por la tolerancia de característica geométrica se

representa por T, y la variación rotacional por R, todas las posibles combinaciones de las

tolerancias de característica geométrica con los tipos de juntas cinemáticas se pueden

resumir en la tabla 2.1. Las celdas vacías en la tabla significan que la combinación de las

tolerancias de característica geométrica y la junta cinemática no aplica [28].

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 22

Tabla 2.1. Variaciones de traslación y rotación asociadas con las combinaciones correspondientes de tolerancias de característica geométrica y tipo de junta cinemática en 2-D, donde R es rotación y T traslación.

Las derivadas de la traslación y rotación se pueden incluir en la ecuación (2.2) para

variaciones de características geométricas como fueron utilizadas para variaciones

dimensionales. Al incluir las matrices de rotación y traslación debido a las variaciones

geométricas en la ecuación de restricción cinemática del ensamble y utilizando la

metodología anterior, las ecuaciones de restricción linealizadas para un ensamble se

especifican de la siguiente manera [28]:

Lazo cerrado:

{ } [ ]{ } [ ]{ } [ ]{ } { }0=Δ+Δ+Δ=Δ αFUBXAH (2.8)

Lazo abierto:

{ } [ ]{ } [ ]{ } [ ]{ } { }0=Δ+Δ+Δ=Δ αGUDXCV (2.9)

Donde:

{ }:αΔ Variaciones de las variables de características geométricas

[ ] [ ]:, GF Derivadas parciales con respecto a las variables de característica geométrica

Las demás literales se definieron en los párrafos anteriores.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 23

Resolviendo la ecuación (2.8) para ΔU, se determinan las variaciones del ensamble de lazo

cerrado:

{ } [ ] [ ]{ } [ ] [ ]{ }αΔ−Δ−=Δ −− FBXABU 11 (2.10)

Si se sustituye ΔU de la ecuación (2.10) en la ecuación (2.9), las variaciones para lazo

abierto se pueden expresar como [28]:

{ } [ ] [ ][ ] [ ]( ){ } [ ] [ ][ ] [ ]( ){ }αΔ−+Δ−=Δ −− FBDGXABDCV 11 (2.11)

2.2.4 Estimación de las variaciones cinemáticas La estimación de las variaciones cinemáticas en el ensamble se pueden obtener de la

ecuación (2.5) para las restricciones de lazo cerrado, y (2.7) para restricciones de lazo

abierto, ya sea por el modelo de caso crítico o análisis estadístico [27].

Caso crítico:

),.......1(1

miTdxSU DISDj

n

j

Diji =≤=Δ ∑

=

(2.12)

Modelo estadístico:

( ) ),........1(1

2 miTdxSU DIS

n

j

Dj

Diji =≤=Δ ∑

=

(2.13)

Donde m es el número de variables del ensamble, las cuales son críticas para el diseño, n es

el número de las variables manufacturadas contribuyentes, Djdx es la tolerancia de la j-ésima

dimensión manufacturada, TDIS es la especificación de diseño para la i-ésima variable, ΔUi

son las variaciones de las dimensiones del ensamble y DijS son los elementos de la matriz de

sensibilidad ][SD de la restricción del ensamble.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 24

Para restricciones de lazo cerrado [27]:

][][][ 1 ABS D −−= (2.14)

Para restricciones de lazo abierto:

][]][[][][ 1 ABDCS D −−= (2.15)

Si hay restricciones geométricas, la estimación de las variaciones cinemáticas se obtiene

como se muestra en las siguientes ecuaciones [4]:

Caso crítico:

),.......1(11

miTdxSdxSU DISGj

k

j

Gij

Dj

n

j

Diji =≤+=Δ ∑∑

==

(2.16)

Modelo estadístico:

( ) ( ) ),........1(1

2

1

2 miTdSdxSU DIS

k

j

Gj

Gij

n

j

Dj

Diji =≤+=Δ ∑∑

==

α (2.17)

Donde k es el número de variables de característica geométrica, Gdα y GS es el vector de

tolerancias para las variables de características geométricas y la matriz de sensibilidad para

las mismas respectivamente. Las demás literales quedan definidas en el párrafo anterior.

En este trabajo de investigación, solamente se utiliza la técnica de caso crítico para realizar

el análisis de variación en el ensamble de elementos cónicos, ya que, para realizar un

análisis estadístico se requiere conocer las desviaciones estándar que tienen los procesos al

manufacturar las partes componentes del ensamble. Sin embargo, se presenta una

alternativa para calcular el ajuste entre piezas cónicas, generando superficies aleatorias.

Esta representación se muestra en capítulos posteriores.

Capítulo 2. Método de lazo de vector

Centro Nacional de Investigación y Desarrollo Tecnológico 25

2.3 Conclusiones En este capítulo se describió una cadena de tolerancias en un ensamble. Esta forma de

expresar una dimensión resultante en función de una cadena de tolerancias sirve como base

para realizar el análisis de tolerancias en elementos cónicos en contacto, ya que relaciona

las dimensiones de las partes individuales y las dimensiones resultantes del ensamble. La

dimensión resultante es el claro que se presenta, resultado de la inconsistencia en el

contacto de las superficies y se cuantifica en base a las tolerancias asignadas a los

diámetros de las piezas por separado. El método de lazo de vector presenta limitaciones

para obtener el claro de manera directa, ya que no se encontró un lazo que lo relacionara

con las dimensiones de manufactura de las piezas. Para esto se tomó en cuenta el

comportamiento del ángulo de la superficie actual dentro de la zona de tolerancia, y la

manera de representar y verificar las variaciones geométricas dentro de ésta. Sin embargo,

para realizar el análisis se tomaron como base los principios generales de este método. En el

capítulo siguiente se presenta la metodología para crear el modelo del ensamble y analizarlo

utilizando las descripciones de los elementos y las bases descritas en este capítulo.

Capítulo 3. Ensamble de elementos cónicos

Centro Nacional de Investigación y Desarrollo Tecnológico 26

Capítulo 3

3. ENSAMBLE DE ELEMENTOS CÓNICOS

En el capítulo anterior se describieron elementos como el marco de referencia, juntas y lazos

que se toman de base para analizar el ensamble de elementos cónicos. En este capítulo se

muestra una breve explicación de la implementación del modelo propuesto de tolerancias a

estos elementos y la manera de realizar el análisis de variación. Se toma en cuenta un

ensamble de elementos cónicos con el fin de calcular el claro de las superficies con cambio

de diámetros cuando las piezas se unen, y se compararan con un sistema CAD.

3.1 Elementos cónicos de ensamble

En la figura 3.1 se muestra un par de elementos cónicos, los cuales son ensamblados para

cumplir con una determinada función de diseño. El análisis de variación entre estos

elementos se hace para cuantificar los claros que se presentan en las superficies cónicas al

momento de ser ensamblados.

La figura 3.2 muestra el ensamble nominal entre estos elementos, donde Lc es la longitud de

contacto de las piezas.

Figura 3.1. Elementos cónicos.

Capítulo 3. Ensamble de elementos cónicos

Centro Nacional de Investigación y Desarrollo Tecnológico 27

dθ

D

Elementoexterno

Elementointerno

Lc

l

La tabla 3.1 muestra las medidas nominales de las piezas del ensamble. Éstas se tomaron

como referencia de los aros elásticos marca Ringfeder RfN S8006 [39] para desarrollar el

análisis de tolerancias:

Tabla 3.1. Medidas nominales de los elementos cónicos.

Elementos cónicos Literal Medida nominal (mm)

D 25 d 20 L 6.3 l 5.3

θ 16.7° Tomando en cuenta que el elemento externo tiene una conicidad interna y el elemento

interno una conicidad externa, el nombre con el cual se referirán las piezas en esta

investigación son: cono interno y cono externo. En la figura 3.3 se muestra el cono interno

(que esta contenido en el elemento externo) y el cono externo (contenido en el elemento

interno) cuyas dimensiones nominales se obtuvieron de los elementos externo e interno

respectivamente. La tabla 3.2 muestra las dimensiones nominales de los conos [39].

Figura 3.2. Ensamble de elementos cónicos.

Capítulo 3. Ensamble de elementos cónicos

Centro Nacional de Investigación y Desarrollo Tecnológico 28

Las designaciones De, de, Le y θe, representan: el diámetro mayor, el diámetro menor, la

longitud y el ángulo de la superficie cónica del cono externo respectivamente. Las

designaciones Di, di, Li y θi, representan: el diámetro mayor, el diámetro menor, la longitud y

el ángulo de la superficie cónica del cono interno respectivamente.

deDe diDi

Le Li

a) b)

Figura 3.3. Representación de los conos, a) cono externo contenido en el elemento interno, b) cono interno contenido en el elemento externo.

Tabla 3.2. Dimensiones nominales del cono externo e interno.

Cono externo (mm)

Cono interno (mm)

De 24.39 Di 23.79 de 21.21 di 20.61 Le 5.3 Li 5.3

θe 16.7 θi 16.7 3.2 Metodología para generar y analizar elementos cónicos en contacto Para realizar el análisis de tolerancias primero se genera un modelo del ensamble utilizando

partes, marcos de referencia, datos de características, juntas cinemáticas, tolerancias y lazos

de vector. Enseguida se realiza el análisis de variación utilizando las ecuaciones obtenidas

del los lazos del ensamble. A continuación se describe la metodología para realizar el

análisis de acumulación.

Capítulo 3. Ensamble de elementos cónicos

Centro Nacional de Investigación y Desarrollo Tecnológico 29

3.2.1 Generación del modelo de tolerancias en el ensamble

Para representar el modelo de tolerancias propuesto para elementos cónicos en contacto

son necesarios los siguientes pasos:

1.- Dibujar el ensamble nominal en un sistema CAD. Este paso es muy importante, ya que

de éste se extrae la información nominal de las variables de manufactura y las variables

resultantes del ensamble.

2.- Localizar las variables de manufactura y del ensamble. Las variables de manufactura son

dimensiones componentes de las partes que intervienen en el ensamble y tienen efecto en

la acumulación de tolerancias. Las variables del ensamble son dimensiones dependientes de

las variables de manufactura, y se miden solo cuando las partes están en contacto.

3.- Definir los marcos de referencia. Cada parte debe tener su propio marco de referencia y

sirve para localizar las dimensiones características en una parte.

4.- Localizar los tipos de juntas en el ensamble. Las juntas relacionan los puntos de contacto.

Estas se localizan relativas a cada parte por medio de senderos dato o vectores.

5.- Crear los lazos de vector uniendo dimensiones relevantes en cadenas que describen las

dimensiones del ensamble resultante, en función de las variables de manufactura. Los lazos

de vector definen las restricciones del ensamble que localizan las partes en el mismo relativa

una respecto a la otra. Existe una restricción para determinar el número de lazos cerrados en

un ensamble, esta restricción esta en función de la siguiente ecuación, [38]:

1+−= PJL (3.1)

donde L es el número de lazos requerido para describir las variaciones del ensamble, J es el

número de juntas y P es el número de partes.

6.- Especificar las tolerancias de acuerdo al tipo de análisis, dimensional o

dimensional+geométrico.

Capítulo 3. Ensamble de elementos cónicos