CONSOLIDACIÓN ESTRUCTURAL Y...

Transcript of CONSOLIDACIÓN ESTRUCTURAL Y...

CONSOLIDACIÓN ESTRUCTURAL Y REINTEGRACIÓN MATÉRICA EN ESCULTURA

Principios técnicos y metodológicos de conservación y

restauración II- TALLER DE ESCULTURA- Profesor Luis Priego

ESTEFANíA LOSA JIMÉNEZ Escuela Superior de Conservación y Restauración de Madrid. 2011-2012

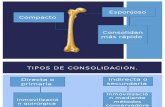

C o n s o l i d a c i ó n e s t r u c t u r a l

e n f i g u r a d e N i ñ o J e s ú s d e e s c a y o l a

La consolidación estructural, es un tratamiento de restauración destinado a

devolver la cohesión o consistencia a los materiales de un bien cultural que se

encuentran dañados y no presentan una unidad legible.

Con una pieza como la que vamos a trabajar es necesario primero consolidarlo y

luego realizar una adhesión de fragmentos, es decir montar sus piezas asegurando

cierta resistencia y durabilidad en el tiempo, y es por eso que usaremos espigas.

Después de realizar una copia de un Niño Jesús que consideraremos “original” se

procede a romperla en varios fragmentos, separando las piernas y brazos, siempre

dejando intacto el registro de contacto. La cabeza se separará eliminando el plano

de registro, de manera que después de unirlo mediante una espiga será necesario

rehacerlo mediante modelado.

Organización del trabajo:

1. Elaboración de una escultura original: niño Jesús en escayola

Elaboración de un vaciado

Tipo de escayola utilizada: Características de escayola Exaduro

2. Rotura en fragmentos del original

Elaboración de croquis de las piezas

3. Consolidación de los bordes de fractura

Opciones para elegir: Características de la resina epoxi,

de la goma laca y del Paraloid

4. Unión de los fragmentos mediante la colocación de espigas

Organización del pegado de las piezas

Realización de taladros

Elección de las espigas

Aplicación de resina y colocación de la espiga: Características de la

resina epoxi de 5 minutos y de 24 horas.

5. Reintegración matérica del cuello.

Características de la resina Araldit madera.

6. Esquema de los consolidantes utilizados en los planos de rotura y tipos y

dimensiones de las espigas.

7. Pegado de dedos

Características del cianocrilato.

Materiales-herramientas:

Espatulín de modelista o escultor y espátula lisa de escayolista

Pinceles y brochas de baja calidad

Segueta

Barras para espigas de varios diámetros.

Resina epoxi de 5 minutos

Resina epoxi de 24 horas

Resina epoxi Araldit madera

Loctite (cianocrilato)

Goma laca

Acetona

Escayola Exaduro

Gomas elásticas

Caja de cartón

Regla

Taladradora

Brocas de varios diámetros

Cera

Aguarrás

1. Elaboración de un original: niño Jesús en escayola

Se realiza un vaciado en un molde que consta de dos piezas de silicona que están

recogidas por otras dos piezas de carcasa de escayola. Antes de colocar las piezas

de silicona tenemos que preparar las piezas de carcasa madre aplicando con una

brocha una mezcla de cera, resina y aguarrás con un poco de tinte (éste último nos

ayuda a saber dónde se hace la aplicación)

Sobre ella ponemos las piezas de silicona previamente lavadas. Hay que asegurarse

de que quedan en el lugar correcto (en este caso el molde estaba ya un poco

cedido y hubo que colocar un poco de plastilina)

Se coloca la carcasa y atamos con gomas fuertemente, es necesario que quede bien

ajustado para que no se salga la escayola líquida, igualmente en el exterior, sobre

las juntas, ponemos plastilina. Aplicar desmoldeante Colocar piezas de silicona Cerrar con gomas y plastilina

Preparamos la escayola para el vertido:

Se elige una escayola de dureza especial del tipo Exaduro, que permita realizar el

trabajo con mayor comodidad al ser más rígida, ésta es semejante a una caliza.

Características de la escayola Exaduro: es un derivado del sulfato

cálcico indicado para la fabricación de moldes que requerirán de gran

dureza.

Se recomienda una realización yeso/agua de 2,50 kg de peso de yeso para

1 litro de agua. Trabajando con menor cantidad de agua se aumenta la

resistencia, pero será más corto el tiempo disponible para hacer el vaciado.

El tiempo de fraguado es de unos 30 minutos.

Y se puede desmoldear a partir de los 40 minutos.

La expansión volumétrica durante el fraguado es del 0,25%

La manera de realizar la mezcla es la habitual con:

1,5 litro de agua templada para provocar un fraguado más rápido

Un poco de pigmento para poder comprobar cuando queda mancha

Escayola en la cantidad necesaria.

Se vierte la escayola en agua (nunca al revés) hasta que aparecen islotes en la

superficie (por saturación) se deja humedecer y se amasa durante un minuto

aproximadamente, batiendo suave y uniformemente para que evitar la formación

de burbujas de aire. Los recipientes deben estar limpios.

Una vez hecha la mezcla se vierte en el molde. Se deja fraguar en posición vertical

bien apoyado para que no haya fugas de material.

Se sacará después de que se haya producido la reacción exotérmica y haya

enfriado de nuevo, lo que supone un tiempo aproximado de 45 minutos. Esta

escayola tiene dureza media y tarda más en fraguar que la normal.

Cuando transcurre el tiempo necesario se retira la carcasa con cuidado y los moldes

de silicona. Se extrae la figura y se repasan las rebabas que han podido quedar al

ser éste un molde que no casa bien.

2. Rotura en fragmentos del original.

Se procede a romper la figura con un martillo, dando golpes secos en las piernas y

brazos. En la cabeza además de la rotura se eliminará mediante cincel la superficie

de contacto. Los dedos de ambas manos se partirán.

Fragmentos en los que se ha dividido la pieza

Croquis de las piezas

Se toma nota de las partes que

constituyen la obra, conviene hacer un

croquis para ir anotando los productos

que se van a utilizar, las espigas que

son necesarias, el orden correcto de

pegado… Sería conveniente realizar un

siglado de las piezas previo al trabajo.

Cada una de las piezas recibe un

tratamiento distinto, ya sea por el

consolidante de la interfaz, por el tipo

de espiga que se utiliza o por la resina

con la que se adhiere ésta. Es

conveniente que quede registrada

cada una de estas operaciones para

futuras intervenciones.

3. Consolidación de los bordes de fractura.

Las dos superficies de contacto deben ser consolidadas para que no se pierdan los

puntos de contacto con el manejo, además de que esta capa funcionará como una

capa intermedia entre el original y el futuro adhesivo. Esta protección pretende

homogeneizar esas superficies para la siguiente aplicación del adhesivo, debe ser

muy fluida porque no queremos que genere estrato, ni que se perciba.

Al consolidar, hay que tener cuidado con que el adhesivo no se salga al exterior de

la pieza, para ello no debemos aplicar en exceso y que “no suba” por los bordes,

debemos ser hábiles, si se sale retirar inmediatamente con un hisopo humedecido

con acetona.

Se utilizará un adhesivo en un medio líquido para que penetre y consolide mejor.

Según la concentración más o menos débil actuará de una forma u otra. Lo

conveniente es:

- Que penetre lo máximo posible - Que cambie lo mínimo el color Probaremos con cuatro tipos de consolidantes: resina epoxi diluida con un poco de

acetona, Paraloid en acetona al 20% y al 10% y goma laca en alcohol al 25%.

Resina epoxi en acetona: aunque tiene un tiempo de fraguado de 24

horas tarda unas 12 en secar, con lo cual permite un tiempo amplio de

trabajo. Se aplica con pincel y tarda en secar bastante tiempo.

Se puede aplicar una pequeña cantidad, para consolidar una superficie y no

requiere de segundas aplicaciones. Deja una superficie bien consolidada,

son cambiar el color.

Características del Paraloid en acetona al 20% y al 10%: al ser un

adhesivo que se aplica en disolución me permite el poder probar con

distintos grados de concentración. Me interesa que esté lo bastante

disuelto como para que no deje un estrato grueso, pero que permita una

consolidación de ese plano. Crea una película transparente que no

amarillea.

La concentración al 10% requiere de dos aplicaciones más para consolidar

ese plano, ya que la concentración es baja. La del 20% es suficiente con

una sola aplicación.

Características de la goma laca en alcohol al 25%: Es una resina

natural y muy usada desde antiguo como acabado debido a que seca

rápidamente, protege bien y tiene una larga duración.

Requiere de dos aplicaciones para consolidar la superficie, puede ser

debido que se aplica con alcohol y se evapora enseguida su medio. Deja un

acabado amarillento.

Si una superficie lleva un producto aplicamos el mismo en la superficie con la que

va a entrar en contacto.

En el esquema de la página detallo en qué uniones he usado cada uno de los

consolidantes.

4. Unión de fragmentos mediante la colocación de espigas

Organización del pegado de las piezas

Organizarse el trabajo para que sea más sencillo: pegar las piezas pequeñas en las

más grandes, y estas en las siguientes. Los dedos los dejamos para el final porque

no llevan espiga, solo están pegado, se pueden saltar.

El orden de pegado será:

1º trozos de extremidades entre ellos

2º las dos partes del tronco

3º extremidades al tronco

4º la cabeza

5º los dedos de las manos.

Realización de taladros

•••• Colocamos las dos piezas que vamos a unir y

dibujamos líneas de referencia (para que el taladro lleve esas direcciones) Sobre el

plano de corte de la pieza más grande, hallo el centro trazando la continuación de

esas líneas exteriores y pinto el punto con un poco de tempera (o algún pigmento

que sea reversible). Coloco las dos piezas de manera que el pigmento deje un resto

en el otro plano. Señalo con una muesca la marca en la otra pieza (esta marca

puede no coincidir con el centro).

•••• Se hace el agujero en una sola dirección

taladrando siempre en perpendicular al plano de ruptura porque es la mejor

manera de que casen. La unión entre los planos puede no ser perfecta y ser

necesario retocar.

En ese retocado dejaremos como fijo aquel que tiene menos material, por lógica,

para debilitarlo lo menos posible.

•••• Para comprobar si está bien, una vez hechos los

agujeros colocamos plastilina y apretamos como las piezas en su posición correcta.

Quedará una pieza de plastilina que me mostrará la perfecta colocación de los

agujeros.

•••• Antes de hacer la broca, marco los agujeros con

pigmento y con broca para que no resbale al taladrar. Se hace un primer agujero,

luego el segundo y los retoques se hacen siempre sobre el mismo, quedando uno

fijo de referencia.

•••• Después de hacer el hueco y comprobar que

casa bien se elimina el polvo que pueda quedar en el agujero y se consolida con

Paraloid al 20%. Esto es para que la superficie del agujero admita la resina y no se

desprenda el polvillo que puede tener.

Elección de las espigas

Cuando se va realizar una unión de dos piezas si la sola aplicación del adhesivo no

nos asegura suficiente resistencia mecánica. Se hace necesario el uso de espigas

para mantener la unión ya que es posible que el adhesivo deje de unir por

evaporación o cambio de estado.

Una espiga es un objeto sólido con una forma determinada por el restaurador, que

sirve para anclar dos sólidos entre sí, sobre todo cuando son piezas que pesan

mucho o con gran volumen y no es suficiente con un pegado superficial

El uso de una espiga es una actuación bastante agresiva para el bien, ya que

conlleva la perforación del original y puede degradarlo y favorecer el ataque de

agentes de deterioro.

El material y la forma de la espiga deben adecuarse a lo que se va a hacer con él;

hay que tener en cuenta el tipo de material con el que estamos trabajando, el tipo

de piezas que se van a unir, su tamaño. Si la espiga es excesivamente larga

debilitaríamos la pieza. En este caso es conveniente unos 1,5 cm de penetración en

cada lado (aproximadamente será la mitad del diámetro) y usaremos tanto espigas

corrugadas como lisas.

Existen espigas de madera, de vidrio, de metal (acero, titanio), teflón, metacrilato…

Las hay lisas, corrugadas o con textura. Y tienen un diámetro estándar, de 4 mm, 8

mm, 10 mm…etc de manera que se elige en función de las necesidades.

Las espigas que se colocan son más gruesas cuanto mayor es la pieza que se va a

unir, de esta manera usaré:

Ø4 mm para los brazos y piernas

Ø8 mm para el tronco

Ø10 mm para el tronco (pondré una de cada) y para la cabeza.

Se corta la espiga una vez hecho el taladro. Tiene que quedar un espacio para que

pongamos un poco de adhesivo. (3-4 mm)

Cada espiga va acorde con la broca que usamos, la espiga tiene que ir algo holgada

para que rellene el adhesivo, se trata de que no haya aire dentro del agujero, se

aplica la resina, se mete la espiga y se presiona para que salga lo sobrante.

Es necesario consolidar el agujero por dentro antes de colocar la espiga con epoxi.

Esta consolidación se realiza con Paraloid al 20% y permitirá que luego la epoxi se

pegue bien a las paredes y no se quede en el polvillo.

Aplicación de resina y colocación de la espiga

Podemos trabajar con dos tipos de resinas: Epoxi rápida y de 24 horas,

Características de las resinas epoxi.: Los adhesivos epoxi poseen una

alta resistencia frente a tensiones o cargas. Son termoestables una vez que

ha curado.

Los adhesivos epoxi pueden presentarse en dos formatos: de un solo

componente o de dos componentes.

Nosotros hemos usado de dos componentes, es decir que sus componentes

básicos son la resina y el endurecedor. Son muy sensibles a los errores de

mezclado y es por esto que se suelen suministrar en cartuchos con los dos

componentes, los cuales se dosifican en la proporción adecuada con el fin

de evitar errores.

El curado se produce por poliadición y es necesario tener en cuenta que

una vez mezclados los dos componentes empieza la reacción de química de

curado. El tiempo de curado varía de pocas horas a varios días, y se podría

acelerar el tiempo de curado mediante un incremento de temperatura que

acelera las reacciones.

Las características de las resinas epoxi:

- alta resistencia a agentes físicos y químicos

- alta resistencia a la temperatura.

- Tendencia a absorber humedad.

- Gran resistencia a esfuerzos, tensiones o cargas.

Las resinas epoxi que hemos usado en clase son dos: una de curado rápido en 5

minutos y otra de curado lento en 24 horas.

La resina epoxi de curado rápido se suministraba en cartuchos y requería rapidez

de trabajo, ya que tenemos poco tiempo antes de que fragüen y además deben

limpiarse los materiales (y las posibles fugas) con rapidez.

Resina epoxi de 24 horas. Se mezcla en una proporción con el 25% de

endurecedor. Se usa para piezas de mayor tamaño porque hay más margen de

tiempo para trabajar. Esta resina tarda 24 horas en polimerizar, aunque para

trabajar el margen es de unas 6-8 horas.

A la mezcla de resina epoxi le añadimos una porción de marmolina (en cantidad

variable) para que no descuelgue y se pueda aplicar en las espigas sin problema.

Se le puede añadir hasta un 300-500 % de carga.

Las cargas son sustancias que añadidas a las resinas aportan volumen, acabado y

colores definidos. También le dan a la resina una consistencia de masa tixotrópica

evitando su descolgamiento.

Cuanto más licuada mejor contacto, y cuanto más cargada pierdo poder de

adhesividad aunque aumenta la resistencia.

El proceso de trabajo consiste en:

•••• Aplicamos epoxi

en la superficie y luego en el agujero y en la espiga.

Meto la espiga y la muevo para que queden bien

impregnadas las paredes de epoxi. Es importante

que los agujeros estén bien rellenos.

Todas las espigas las coloco con epoxi rápida

excepto las del tronco, en las que uso resina de 24

horas con carga, preparada como he comentado

anteriormente.

•••• Después

aplicamos un poco de epoxi sobre la segunda

superficie, y sobre lo que sobresale de la espiga.

Unimos los dos trozos procurando que penetre bien

la epoxi en el segundo agujero. Si sale algo de

pegamento por los bordes debemos limpiarlo con un

hisopo humedecido en acetona. Todo este proceso

debe ser realizado sin demorarse, ya que la resina

polimeriza en 5 minutos.

•••• Al poner una

goma (una sujeción externa temporal) puede

suceder que se mueva la unión de las piezas. Dado

que no se puede mantener la unión “a pulso” porque

llevaría a errores es conveniente la valoración de

otros métodos de sujeción de las dos piezas hasta

que la epoxi polimerice.

•••• Existen pinzas y

métodos indirectos que no ejercen tiranteces en la

pieza, como puede ser la colocación de elementos

auxiliares, como pequeños trozos de palillo que

mantendrán la unión en su lugar hasta su secado.

•••• En las piezas de

mayor tamaño, o en las que es difícil colocar

elementos de sujeción se coloca la escultura en una

caja hasta que la resina polimeriza. De esta manera

no se ejercen presiones con gomas o pinzas.

5. Reintegración matérica del cuello

La pieza que forma la cabeza se une mediante una espiga con el tronco, pero

procedemos de manera distinta al no existir un plano de contacto.

•••• Primero se realiza una reintegración en plastilina

para poder tomar nota de las dimensiones de la espiga adecuada, así como de la

inclinación que debe tener la cabeza respecto al cuello, etc. En este caso colocamos

una de un diámetro de 10 mm.

•••• Una vez reconstruido el cuello, se hace una

marca (a través de la plastilina) con la broca del lugar donde hay que realizar el

agujero en el tronco. La plastilina no la desechamos, ya que nos da la información

de la altura adecuada para colocar la cabeza.

•••• Con ese dato, calculamos el lugar adecuado para

hacer el taladro de la cabeza. Lo hacemos y colocamos la espiga en esa pieza.

•••• Ahora ya se puede colocar en el tronco la pieza

de la cabeza con su espiga, sin retira la plastilina que nos permitirá saber el lugar

exacto de su ubicación.

Cuando la resina polimeriza se puede retirar la plastilina, co la seguridad de que la

cabeza está en su lugar.

Se procede a realizar la reintegración matérica de la parte del cuello que falta, con

resina Araldit Madera.

Características de la resina Araldit Madera SV 427 y endurecedor

HV 427

Es una resina epoxídica tixotrópica y termoestable, con una buena

estabilidad y resistencia mecánica.

Se presenta en pasta de color marrón y se utiliza en una mezcla a partes

iguales de resina y endurecedor.

Se puede trabajar con ella durante una media hora y en general se usa

para reintegraciones de madera, fisuras, relleno de juntas y agujeros.

Se aplica con espatulilla, siendo útil para su modelado el envolver la espatulilla con

un poco de papel humedecido en agua, lo cual permite que la resina no se pegue al

instrumento y acabe con la forma deseada. La cabo de 24 horas está

completamente curada y se puede definir su modelado con el bisturí, ya que tiene

una textura parecida a un caucho muy duro.

6. Esquema de los consolidantes usados en los planos de rotura y de los

tipos y dimensiones de las espigas.

7. Pegado de dedos

Una vez consolidada la figura se procede al pegado de los dedos de las manos. Se

hace en el último momento porque sólo van pegados con un adhesivo de contacto y

no conviene manipular la pieza después, ya que habría riesgo de que se

desprendiesen.

Se realiza con cianocrilato.

Características del Loctite-Superglue: (cianocrilato) Fragua en pocos

segundos mediante la presencia de agua (que puede ser la humedad del

ambiente) por lo que requiere de un trabajo muy rápido.

Da lugar a uniones muy rígidas y por tanto frágiles. Es interesante para

trabajar con piezas muy pequeñas, difíciles de manejar y que no permiten

la colocación de adhesivos de sujeción. En estas piezas tan pequeñas no

será un inconveniente la rigidez del enlace ni su consecuente fragilidad,

motivos por los que no es conveniente usarlo en la adhesión de piezas de

gran tamaño que tengan que absorber más tensiones.