Control de Procesos

-

Upload

jhimmy-saucedo-cercado -

Category

Documents

-

view

32 -

download

0

description

Transcript of Control de Procesos

CONTROL DE PROCESOS

I. INTRODUCCION

El Control Estadístico de la Calidad es la disciplina científico-técnica que utiliza técnicas estadísticas dentro del contexto más general del Control de la Calidad. Permite medir y mejorar la Calidad de los productos y servicios.

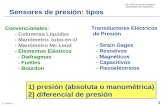

Básicamente son tres las etapas donde se engloban dichas técnicas: la Inspección, el Control Estadístico de Procesos y el Diseño Estadístico de Experimentos. La Inspección y el Diseño de Experimentos son técnicas de control fuera de línea (Control off-line), en cambio el Control Estadístico de

Procesos es una técnica de control durante la fabricación (Control off-line), (Navarrete, 1998).

El control estadístico de la calidad es la parte del control de la calidad donde se utilizan técnicas estadísticas. Pueden distinguirse diversos tipos de control estadístico de la calidad como:

Control de procesos durante la fabricación. Control de recepción o inspección por muestreo.

Cabe destacar que antes del control estadístico de la calidad, se realiza una etapa de Diseño del proceso y del producto. El control durante la fabricación o de procesos se realiza de forma continuada a intervalos de tiempo fijos y tiene por objeto vigilar el funcionamiento de los sistemas para que se mantenga en las mejores condiciones posibles.

El control de recepción se realiza sobre partidas o lotes de unidades recibidas ya sean materias primas, semielaboradas o acabadas y con el propósito de inspeccionar si se verifican las especificaciones establecidas (Navarrete, 1998).

Las herramientas estadísticas que se utilizan en el control estadístico de la calidad son las siguientes:

- Estadística descriptiva: histogramas y diagramas de probabilidad que se utilizan en el estudio de la capacidad del proceso.

- Variables estadísticas: medidas de posición y dispersión.

- Distribuciones: binomial, chi-cuadrado, t- Student y F Snedecor.

- Test de hipótesis.

- Análisis de la varianza

- Estudio de la desviación típica muestral en poblaciones normales

II. REVISION BIBLIOGRAFICA

Para que un producto cumpla con los requerimientos del cliente generalmente deberá fabricarse con un proceso que sea estable o repetible, es decir que el proceso tenga poca variabilidad en las dimensiones objetivo o nominales de las características de la calidad del producto.

El control estadístico de procesos (SPC) se utiliza para resolver problemas para conseguir estabilidad y mejorar la capacidad del mismo proceso mediante la reducción de la variabilidad.

¿POR QUÉ VARÍAN LOS PROCESOS?

Un proceso industrial está sometido a una serie de factores de carácter aleatorio que hacen imposible fabricar dos productos exactamente iguales.

Dicho de otra manera, las características del producto fabricado no son uniformes y presentan una variabilidad. Esta variabilidad es claramente indeseable y el objetivo ha de ser reducirla lo más posible o al menos mantenerla dentro de unos límites. El Control Estadístico de Procesos es una herramienta útil para alcanzar este segundo objetivo.

Dado que su aplicación es en el momento de la fabricación, puede decirse que esta herramienta contribuye a la mejora de la calidad de la fabricación. Permite también aumentar el conocimiento del proceso (puesto que se le está tomando “el pulso” de manera habitual) lo cual en algunos casos puede dar lugar a la mejora del mismo.

El Control Estadístico de Procesos produce el efecto de:

Conocer la variación de los factores que integran un proceso.

Prevenir los defectos.

Reducir los costes.

Cumplir los requisitos.

VARIACIÓN

En todos los procesos repetitivos encontramos variación y, a pesar de que la variación está implícita en todo lo que se hace y lo que nos rodea, difícilmente se puede evitar.

Las diferencias, ya sean grandes o pequeñas, siempre existen.

Variación en un Proceso

“Un proceso es un conjunto de actividades mutuamente relacionadas que interactúan, las cuales transforman elementos de entrada en resultados”.

Norma ISO 9000

Factores de Influencia

Un resumen de los distintos factores que afectan a un proceso es el siguiente:

Mano de obra.

Materia prima.

Medio ambiente.

Método de producción.

Máquinas.

Medición.

FUNDAMENTOS ESTADÍSTICOS.

Para el entendimiento del Control Estadístico de Procesos no es necesario ser un experto en estadística, pero es preciso recordar al menos los puntos que se describen a continuación.

a) Distribución Normal o Campana de Gauss.

La distribución normal es desde luego la función de densidad de probabilidad “estrella” en estadística.

Depende de dos parámetros y , que son la media y la desviación típica respectivamente. Tiene una forma acampanada (de ahí su nombre) y es simétrica respecto a . Llevando múltiplos de a ambos lados de , nos encontramos con que el 68% de la población está contenido en un entorno ±1alrededor de m, el 95% de la población está contenido en un entorno ±2alrededor de y que el 99,73% está comprendido en ±3 alrededor de

b) Teorema del Límite Central.

El teorema del límite central (TLC) establece que si una variable aleatoria (v.

a.) se obtiene como una suma de muchas causas independientes, siendo cada una de ellas de poca importancia respecto al conjunto, entonces su distribución es asintóticamente normal. Es decir:

c) Distribución de las medias muestrales

Si X es una v.a. N(, ) de la que se extraen muestras de tamaño n, entonces las medias muestrales se distribuyen según otra ley normal:

Obsérvese que como consecuencia del TLC, la distribución de las medias muestrales tiende a ser normal aún en el caso que la población base no lo sea, siempre que el tamaño de la muestra sea suficientemente grande n25, si bien este número depende de la asimetría de la distribución.

Función de densidad de las medias maestrales

CAUSAS COMUNES Y CAUSAS ASIGNABLES O ESPECIALES

De acuerdo con lo dicho en la introducción, el proceso está afectado por un gran número de factores sometidos a una variabilidad (por ejemplo oscilaciones de las características del material utilizado, variaciones de temperatura y humedad ambiental, variabilidad introducida por el operario, repetibilidad propia de la maquinaria utilizada, etc.), que inciden en él y que inducen una variabilidad de las características del producto fabricado.

Si el proceso está operando de manera que existen pequeñas oscilaciones de todos estos factores, pero de modo que ninguno de ellos tienen un efecto preponderante frente a los demás, entonces en virtud del TLC es esperable que la característica de calidad del producto fabricado se distribuya de acuerdo con una ley normal. Al conjunto de esta multitud de factores se denominan causas comunes.

Por el contrario, si circunstancialmente incide un factor con un efecto preponderante, entonces la distribución de la característica de calidad no tiene por qué seguir una ley normal y se dice que está presente una causa especial o asignable.

Por ejemplo, si en un proceso industrial se está utilizando materias primas procedentes de un lote homogéneo y se continúa la fabricación con materias primas procedentes de otro lote, cuyas características son muy diferentes de las anteriores, es muy posible que las características de los productos fabricados sean significativamente distintas a partir de la utilización del nuevo lote.

Por definición, se dice que un proceso está bajo control estadístico cuando no hay causas asignables presentes. El Control Estadístico de Procesos se basa en analizar la información aportada por el proceso para detectar la presencia de causas asignables y habitualmente se realiza mediante una construcción gráfica denominada Gráfico de Control.

Si el proceso se encuentra bajo control estadístico es posible realizar una predicción del intervalo en el que se encontrarán las características de la pieza fabricada.

VARIABILIDAD A CORTO Y LARGO PLAZO

Un proceso productivo tiene habitualmente dos tipos de variabilidad:

Variabilidad inherente del proceso. Aquella componente de la variabilidad debida a causas comunes solamente y representa la variabilidad que puede estar presente entre elementos fabricados en intervalos próximos (variabilidad en el corto plazo)

Algunos autores denominan a este componente de la variabilidad como “ruido blanco”.

Variabilidad total del proceso. Es la variación resultante de todas las causas de variabilidad (causas comunes y especiales), en la que se tienen en cuenta factores como el desgaste, cambios de lote de materia prima, etc. Representa la variabilidad que puede afectar al conjunto de los elementos fabricados recibidos por el cliente

Descomposición de la variabilidad de un proceso

CAUSAS DE VARIABILIDAD DE UN PROCESO

Uno de los axiomas fundamentales de fabricación es que nunca dos objetos pueden fabricarse exactamente iguales, producimos con cierta variabilidad.

Cada proceso está sujeto a la influencia de muchos factores (muchos de los cuales no podemos controlar) y por lo tanto, hay variabilidad en el resultado final del proceso.

Causas no asignables o naturales: causas cuyos efectos individuales son pequeños y difíciles de eliminar, producen una variabilidad estable y predecible, por ejemplo:

• Proceso: la imprecisión de las herramientas, la vibración de las máquinas, fluctuaciones hidráulicas y eléctricas,...

• Materiales: cambios de materia prima, espesor, resistencia,...

• Ambiente: diferencias en las condiciones atmosféricas, limpieza, iluminación,...

• Personas: diferencia en el estado físico, experiencia, motivación,...

Causas asignables: causas que actúan en determinados momentos produciendo gran variabilidad, sus efectos son predecibles y definidos. Sus efectos son eliminados cuando se elimina la causa, por ejemplo:

• Desajuste de la máquina

• Defecto de la materia prima

• Operario no cualificado

El control estadístico de procesos consiste en observar periódicamente el proceso y descubrir mediante gráficos cuando en el proceso están actuando causas asignables, con objeto de descubrirlas y eliminarlas del proceso.

Cuando en el proceso sólo actúan causas no asignables se dice que el proceso está bajo control.(Cuando en el proceso actúan causas asignable se dice que el proceso está fuera de control).

Un proceso de control es aquel cuyo comportamiento con respecto a variaciones es estable en el tiempo.

Las gráficas de control se utilizan en la industria como técnica de diagnósticos para supervisar procesos de producción e identificar inestabilidad y circunstancias anormales.

Una gráfica de control es una comparación gráfica de los datos de desempeño de proceso con los “límites de control estadístico” calculados, dibujados como rectas limitantes sobre la gráfica. Los datos de desempeño de proceso por lo general consisten en grupos de mediciones que vienen de la secuencia normal de producción y preservan el orden de los datos.

Las gráficas de control constituyen un mecanismo para detectar situaciones donde las causas asignables pueden estar afectando de manera adversa la calidad de un producto.

Cuando una gráfica indica una situación fuera de control, se puede iniciar una investigación para identificar causas y tomar medidas correctivas.

Nos permiten determinar cuándo deben emprenderse acciones para ajustar un proceso que ha sido afectado por una causa especial. Nos dicen cuando dejar que un proceso trabaje por sí mismo, y no malinterpretar las variaciones debidas a causas comunes.

Las causas especiales se deben contrarrestar con acciones correctivas. Las causas comunes son el centro de atención de las actividades permanentes para mejorar el proceso.

Las variaciones del proceso se pueden rastrear por dos tipos de cusas

1) Común o (aleatoria), que es inherente al proceso

2) Especial (o atribuible), que causa una variación excesiva.

El objetivo de una gráfica control no es lograr un estado de control estadístico como un fin, sino reducir la variación.

Un elemento básico de las gráficas de control es que las muestras del proceso de interés se han seleccionado a lo largo de una secuencia de puntos en el tiempo. Dependiendo de la etapa del proceso bajo investigación, se seleccionara la estadística más adecuada.

Además de los puntos trazados la gráfica tiene una línea central y dos límites de control.

Si todos los puntos de la gráfica se encuentran entre los dos límites de control se considera que el proceso está controlado. Una señal fuera de control aparece cuando un punto trazado cae fuera de los límites, lo cual se atribuye a alguna causa asignable y entonces comienza la búsqueda de tales causas.

Establecer una gráfica de control requiere los siguientes pasos:

1) Elegir la característica que debe graficarse.

2) Elegir el tipo de gráfica de control

3) Decidir la línea central que deben usarse y la base para calcular los límites. La línea central puede ser el promedio de los datos históricos o puede ser el promedio deseado.

4) Seleccionar el subgrupo racional. Cada punto en una gráfica de control representa un subgrupo que consiste en varias unidades de producto.

5) Proporcionar un sistema de recolección de datos si la gráfica de control ha de servir como una herramienta cotidiana en la planta.

6) Calcular los límites de control y proporcionar instrucciones específicas sobre la interpretación de los resultados y las acciones que debe tomar cada persona en producción.

7) Graficar los datos e interpretar los resultados.

Para finalizar este tema en el siguiente diagrama se muestra la clasificación de las gráficas de control para atributos y variables:

GRÁFICOS DE CONTROL POR VARIABLES

En los gráficos de control por variables, el control del proceso se realiza mediante variables susceptibles de ser medidas: cantidades, pesos, diámetros, espesores, frecuencias, etc. En ellos se analizarán parámetros de centraje y dispersión de la característica a controlar a lo largo del tiempo. El gráfico, que analiza la media muestral y el rango de una muestra predeterminada, es el más utilizado en este ámbito

Suponemos que la variable de calidad del proceso es una variable continua.

Supongamos que cuando el proceso está bajo control la variable de calidad, X, se distribuye normalmente.

Intervalo de tolerancia e índice de capacidad

El intervalo de tolerancia es un conjunto de valores de X que se consideran admisibles o aceptables.

Suele ser definido por el cliente o en ocasiones por el diseñador del producto (suele representase por un valor objetivo θ y un error aceptable L; θ ± L.)

Ejemplo:

Supongamos que producimos piezas metálicas y una variable de calidad es el diámetro de las piezas. Cuando el proceso está bajo control el diámetro de las piezas se distribuye

El cliente establece un intervalo de tolerancia entre 4.7 y 5.2

¿Qué proporción de defectuosos producimos cuando el proceso está bajo control? P(defectuosos)=1-P(4.7≤ X ≤ 5.2) = 1 − P(−2 ≤ Z ≤ 3) = 0.024

La proporción de defectuosos en estado de control indica la adecuación para la fabricación de productos con especificaciones o tolerancias definidas.

Definición índice de capacidad

Cuando la media de la producción está centrada en el centro del intervalo de tolerancia (μ = θ), el índice de capacidad indica la adecuación de la fabricación de productos.

Presencia de causas asignables

La presencia de una causa asignable produce un cambio en la media o en la varianza del proceso, o en ambas, lo que supone un aumento de la proporción de artículos defectuosos.

Gráficos de Medias y Rangos (o desviaciones)

El objetivo de los gráficos de control por variables es controlar el proceso para que no se vaya de control, es decir, controlar el proceso para detectar la presencia de causas asignables. Para ello se toman muestras del proceso periódicamente y se representa, en dos diferentes gráficos:

• La media muestral.

• El rango muestral (o la desviación típica muestral).

Si la media muestral o el rango muestral (o la desviación) se sale de los gráficos (cuando un punto se sale de los límites establecidos por las líneas gruesas) entonces tenemos una evidencia estadística de que la media o la variabilidad del proceso han cambiado, es decir, el proceso está fuera de control.

En los gráficos de medias detectamos cambios en la media o variabilidad del proceso.

En los gráficos de rangos (o de desviaciones) detectamos cambios en la variabilidad del proceso.

Gráficos de X y R (ó S) (μ, σ conocidas)

Gráfico de medias.

Supongamos que cuando el proceso está bajo control

Entonces

GRAFICOS DEL CONTROL PARA ATRIBUTOS

En los gráficos de control por atributos, el control del proceso se realiza mediante atributos de tipo dicotómico. Así, se puede analizar si el producto o servicio posee o no una determinada característica (atributo): color, forma, defecto, tipo, etc.

Y en general se aborda dicho análisis mediante preguntas del tipo: aceptable/no aceptable, si/no, funciona/no funciona, etc.

Los principales gráficos por atributos, son: los que controlan número de unidades defectuosas: "p" y "np", y los que controlan el número de defectos "c" y "u". Su estudio se abordará posteriormente.

El término atributos se utiliza en literatura sobre control de calidad para describir dos situaciones:

1. Cada pieza producida es defectuosa o no defectuosa (cumple las especificaciones o no).

2. Una sola pieza puede tener uno o más defectos y el número de estos es determinado.

En el primer caso, una gráfica de control está basada en la distribución binomial; en el último, la distribución de Poisson es la base para la gráfica.

En general se prefiere el control por variables, ya que la información recogida es más objetiva (son medidas de una característica) y representa más fiablemente el estado del proceso en términos de la característica que se intenta controlar; máxime, si se tiene en cuenta que para realizar el control, el número de "piezas" observadas (que constituyen la muestra) es muy pequeño comparado con la población de la que provienen y que permiten establecer la capacidad del proceso.

Así, estos gráficos nos informan más fiablemente acerca de la variación que sufre la característica que se mide a lo largo del tiempo y de la magnitud de esa variación. Por otra parte, los gráficos de control por atributos sólo nos dan una indicación de la aceptabilidad de la muestra, sin informar de la variación producida por la característica y además, por lo general requieren para su construcción tamaños muestrales mayores.

Los gráficos de control por variables se deben utilizar cuando se precise controlar una dimensión o característica concreta de un producto en el que se están produciendo defectos o cuando no estamos seguros de que el proceso con el que se fabrican estos productos sea el adecuado.

Así, si la característica que se pretende controlar es muy importante (por ejemplo, por ser componentes de precisión) se emplearán los gráficos de control por variables.

Se presentan dos cartas de control de atributos:

1. Gráfica de control para la fracción disconforme o gráfica p

2. Gráfica de control de disconformidades o gráfica c

Grafica p. Se clasifica la unidad de observación en una de dos categorías alternas, por ejemplo pasa o no pasa, cumple con las especificaciones y no cumple con las especificaciones; Se puede rastrear la producción de unidades defectuosas en la muestra de observación.

Grafica C.- Cuando una observación consiste en la cantidad de defectos por unidad de observación, se rastrean la cantidad de los defectos.

Grafica p para fracción de defectos.

Cuando un proceso está en control, la probabilidad de que cualquier pieza sea defectuosa es p (p es la proporción a largo plazo de piezas defectuosas para un proceso en control) y que diferentes piezas son independientes entre sí, con respecto a sus condiciones.

Considérese una muestra de n piezas obtenida en un tiempo en particular, y sea X el número de defectuosas y pˆ = X/n. como X tiene una distribución binomial, E(X) = np y V(X) = np (1-p), por lo cual

Ejemplo:

Se selecciona una muestra de 100 tazas de una figura especial de loza, durante cada uno de 25 días sucesivos, y cada una se examina para ver si tiene defectos. Los números resultantes de tazas no aceptables y sus correspondientes proporciones muestrales son los siguientes:

Grafica c para el numero de defectos

Ahora se considerara las situaciones en las cuales la observación en cada punto en el tiempo es el número de defectos en una unidad. La unidad puede estar formada por una sola pieza o un grupo de piezas. Se supone que el tamaño del grupo es el mismo en cada punto del tiempo.

La grafica de control para el número de piezas defectuosas está basada en la distribución de probabilidad de Poisson. Si Y es una variable aleatoria de Poisson con parámetro θ, entonces

E(Y) = θ σY = √ θ

Del mismo modo Y tiene aproximadamente una distribución normal cuando θ es grande

(θ≥10 será suficiente para la mayoría de los casos). Si Y1, Y2, …, Yn son variables independientes de Poissson con parámetros

θ1, θ2,… si θn. θ1=… = θn = θ (la distribución del número de defectos por pieza es la misma para cada pieza), entonces el parámetro de Poisson es ג= nθ.

Numero de defectos en una unidad

LCL = √ג3ג - UCL = √ג3ג +

Con xi igual al número total de defectos en la i-esima unidad (i= 1, 2, 3, …), se trazan puntos con alturas x1, x2, x3, … en la gráfica.

Por lo general, el valor de ג debe estimarse de los datos. Como E(Xi) = ג, es natural utilizar la estimación ג^ = x testada (con base en x1, x2, xk).

La grafica c para el numero de defectos en una unidad tiene su línea central a una altura y

LCL = – 3 √

UCL = + 3 √

Si LCL es negativo, se sustituye por 0.

Ejemplo.

Una empresa fabrica paneles metálicos, a veces aparecen fallas en el acabado de estos paneles, por lo cual la compañía desea establecer una gráfica de control para encontrar el número de fallas. Los números de fallas de cada uno de 24 paneles a los que se les hizo el muestreo a intervalos regulares de tiempo son los siguientes:

GRÁFICAS X y R

Este gráfico trata de mostrarnos la distribución que siguen en el tiempo los estimadores (media) y R (rango), identificativos del valor central y la dispersión de los valores de cada muestra extraída.

Los valores de estos estimadores variarán de una muestra a otra en el proceso de inspección; por tanto, lo que nos interesará predecir, son los límites entre los que variarán dichos estimadores, supuesto que el proceso está bajo control (esto es, cuando no existen causas especiales que distorsionen el proceso).

Las cartas de control X y R se usan ampliamente para monitorear la media y la variabilidad.

El control del promedio del proceso, o nivel de calidad medio, suele hacerse con la gráfica de control para medias, o gráfica X. La variabilidad de proceso puede monitorizar con una gráfica de control para el rango, llamada gráfica R. Generalmente, se llevan gráficas X y R separadas para cada característica de la calidad de interés.

Las gráficas X y R se encuentran entre las técnicas estadísticas de monitoreo y control de procesos en línea más importantes y útiles.

Definición de los términos

El gráfico de control tiene:

Línea Central que representa el promedio histórico de la característica que se está controlando

Límites Superior e Inferior que calculado con datos históricos presentan los rangos máximos y mínimos de variabilidad.

SubgruposGrupo de mediciones con algún criterio similar obtenidas de un proceso Se realizan agrupando los datos de manera que haya máxima variabilidad entre subgrupo y mínima variabilidad dentro de cada subgrupo

Media Sumatoria de todos los subgrupos divididos entre el número de muestras.

Rango Valor máximo menos el valor mínimo.

Los gráficos x-R se utilizan cuando la característica de calidad que se desea controlar es una variable continua.

Paso #1: Recolección de Datos

Estos datos deberán ser:Recientes de un proceso al cual se quiere controlar

Estos pueden ser tomadosDiferentes horas del día Diferentes días

Todos tienen que ser de un mismo producto.

Paso #2: PromedioSumatoria de los datos de cada uno de los subgrupos dividido entre el número de datos (n).

Formula X

∑X1 + X2 + X3 + Xn n

La formula debe ser utilizada para cada uno de los subgrupos. Paso #3: Rango

Valor mayor del subgrupo menor el valor menor.

FormulaR = x valor mayor – x valor menor

Determine el rango para cada uno de los subgrupos

Paso #4: Promedio Global

Sumatoria de todos los valores medios y se divide entre el número de subgrupos (k).

Formula X’ ∑X1 + X2 + X3 +…+ Xn

k

Paso #5: Valor Medio del Rango Sumatoria del rango (R) de cada uno de los subgrupos divido

entre el número de subgrupos (k). Formula R’

∑R1 + R2 + R3 + …. + Rn K

Ejemplo de Tabla de Datos

Paso #6: Limites de Control

Para calcular los límites de control se utilizan los datos de la siguiente tabla

Límites de control

Gráfica X’Línea central (LC) = X’Limite control superior (LCS ) = X’ + A2R’Limite control inferior (LCI ) = X’ - A2R’

Gráfica de R’Línea central (LC ) = R’Limite control superior (LCS) = D4R’Limite control inferior (LCI) = D3R’

rango

Promedio de la variable

Promedio del rango

promedio

Gráfica X’Utilizando los datos de X’ de la tabla se contruye la gráfica

Gráfica R’

Utilizando los valores del rango (R) de la tabla de datos se construye la gráfica de R’

III. BIBLIOGRAFIA

Navarrete, E.(1998); Control estadístico de la calidad control estadístico de

procesos. Ed. Adhara. Granada, p 135.

Página web

www.monografias.com/trabajos30/control-estadistico-calidad/control-estadistico

UNIVERSIDAD NACIONAL DE SAN MARTÍN TARAPOTOFACULTAD DE INGENIERIA AGROINDUSTRIAL

DEPARTAMENTO ACADÉMICO DE INGENIERÍA DE AGROINDUSTRIAL

ADMINISTRACION DE LA CALIDAD

ALUMNO : FRANKLIN GARCIA LEONARDO

DOCENTE : Ing. EPIFANIO MARTINEZ MENA

TEMA : CONTROL DE PROCESOS

FECHA DE PRESENTACIÓN : 16/11/15

Tarapoto – Perú

2015