Control_partÝculas

-

Upload

nicolas-munoz -

Category

Documents

-

view

1.434 -

download

0

Transcript of Control_partÝculas

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 1/50

1

3. CONTROL DE PARTÍCULAS

3. CONTROL DE PARTÍCULAS................................... ........................................................... ...........1

3.1 CONSIDERACIONES BÁSICAS ANTE EL CONTROL DE LA CONTAMINACIÓN ATMOSFÉRICA ................13.2 FUNDAMENTOS DEL CONTROL DE PARTÍCULAS ..............................................................................3

3.2.1 Funciones de distribución de los tamaños de partícula. ..................................................... .5

3.2.2 Velocidades de sedimentación...................................................... ........................................7

3.3 SISTEMAS DE CAPTACIÓN...............................................................................................................83.3.1 Campanas de aspiración .................................................... .................................................. 8

3.3.2 Conductos ....................................................... ........................................................... .........11

3.3.3 Ventiladores........................................................................................................................12

3.4 CICLONES ....................................................................................................................................133.4.1 Eficacia de ciclones ............................................................ ................................................ 16

3.4.2 Pérdida de presión en ciclones..................................................... ......................................17 3.4.3 Consideraciones relacionadas con el funcionamiento ....................................................... 18

3.5 FILTROS DE MANGAS....................................................................................................................203.5.1 Tipos de filtros de mangas ............................................................ ......................................23

3.5.2 Criterios de diseño............ ............................................................ ......................................28

3.5.3 Consideraciones relacionadas con el funcionamiento ....................................................... 30

3.6 PRECIPITADORES ELECTROSTÁTICOS ...........................................................................................323.6.1 Fundamentos del proceso ................................................... ................................................ 33

3.6.2 Descripción del equipo ....................................................... ................................................ 35

3.6.3 Criterios de diseño............ ............................................................ ......................................37

3.6.4 Consideraciones relacionadas con el funcionamiento ....................................................... 41

3.7 LAVADORES VENTURI .................................................................................................................433.7.1 Eficacia y pérdida de presión en lavadores Venturi..................... ......................................45

3.8 CRITERIOS DE SELECCIÓN DEL EQUIPO DE DEPURACIÓN...............................................................47

3.1 Consideraciones básicas ante el control de la contaminación atmosférica

El control de la emisión de contaminantes a la atmósfera es uno de los objetivos principales para alcanzar niveles adecuados de calidad ambiental. En estos momentos, la legislación de todoslos países desarrollados fija límites para la emisión de aquellos contaminantes con una mayor incidencia. No obstante, se trata de unas normas en continua revisión, no sólo en cuanto a losvalores de los límites de emisión sino también en cuanto a la consideración de nuevoscontaminantes.

El control de las fuentes de emisión requiere un conocimiento exhaustivo de la naturalezadel contaminante, de las características de la fuente y de la normativa. En muchos casos, el sistemade tratamiento implica el calentamiento o enfriamiento de la corriente gaseosa antes de su paso por un dispositivo de depuración o a la salida de éste. Para realizar un diseño correcto será necesarioconocer las propiedades termodinámicas y las posibles reacciones químicas implicadas. Por ejemplo, si se enfría un gas por debajo de su temperatura de rocío se producirá su condensación enforma de gotas. A medida que los gases pasan a través de los conductos, chimeneas, ventiladores,sistemas de depuración, etc., se producen cambios en la temperatura y la presión que ocasionan

cambios en la densidad y en la velocidad del gas.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 2/50

2

La estrategia de control de las emisiones atmosféricas de un proceso industrial se puedeabordar, siguiendo los principios de la gestión medioambiental, tomando, en orden de prioridaddecreciente, las siguientes medidas:

1. Efectuar cambios en el proceso con el fin de prevenir la contaminación o de minimizar su impacto. Los cambios en el proceso pueden incluir modificaciones de las unidades de

proceso, cambio en las materias primas, incluyendo el combustible, y cambios en lascondiciones de operación.

2. Depurar los efluentes gaseosos. Los factores a tener en cuenta en el diseño y operaciónde sistemas de depuración son múltiples: naturaleza del contaminante, propiedades delgas portador, tipo de proceso y variables de operación, tal y como se muestra en la Tabla3.1.

3. Dispersar las emisiones.

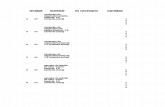

Tabla 3.1.- Factores a considerar en el diseño de los sistemas de depuración de efluentes gaseosos.

Factor ConsideracionesGeneral Eficacia de captura

Limitaciones legales (BAT)Coste inicialTiempo de vida y valor residualCostes de operación y mantenimientoRequisitos de potenciaPeso y requisitos de espacioMaterial de construcciónFiabilidadGarantias del equipo y del fabricante

Gas portador TemperaturaPresión

HumedadDensidadViscosidadPunto de rocío de materias condensablesCorrosividadInflamabilidadToxicidad

Proceso Caudal y velocidad del gasConcentración de contaminantesVariabilidad de caudales, temperatura, etc.

Contaminante (gaseoso) CorrosividadInflamabilidadToxicidad

ReactividadContaminante (particulado) Distribución de tamaños de partícula

Forma de las partículasTendencia a la aglomeraciónCorrosividadAbrasividadTendencia hogroscópicaPegajosidadInflamabilidadToxicidadResistividad eléctricaReactividad

De Boubel y col. Fundamentals of Air Pollution, 3ª ed., Academic-Press, 1994.El objetivo de este tema es abordar, desde el punto de vista del ingeniero químico, el diseñode los sistemas de depuración para la eliminación de partículas en efluentes gaseosos, teniendo

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 3/50

3

siempre presente que la implantación de un sistema de depuración debería contemplarse tras unestudio riguroso y adopción de las posibles medidas de prevención y minimización.

3.2 Fundamentos del control de partículas

Los sistemas de depuración constan de un sistema de captación de gases y de un equipo dedepuración propiamente dicha, en el que se produce la separación de las partículas de la corrientegaseosa. Los sistemas de separación se pueden clasificar en dos grandes grupos, según elmecanismo de funcionamiento: por vía seca o por vía húmeda. De los equipos por vía seca los máshabituales son los ciclones, filtros de mangas y precipitadores electrostáticos. En cuanto a lossistemas vía húmeda cabe destacar los lavadores tipo columna, tipo ciclón y tipo venturi.

Para la elección del sistema de depuración más adecuado el factor más importante es eltamaño de las partículas a depurar. El tamaño de la partícula, que puede tener en principio cualquier forma, suele expresarse como el diámetro de la esfera que ocuparía el mismo volumen, y se

representa por d p. También se utiliza para representar el tamaño de la partícula el diámetroaerodinámico, que es el diámetro de una partícula esférica de densidad arbitraria de 1 g/cm3 que secomporta en una corriente de aire de la misma forma que la partícula real.

El tamaño de la partícula viene, en gran medida, condicionado por la naturaleza de la partícula y por el proceso en el que se genera. En la Figura 3.1 se presentan los tamaños ycaracterísticas de las partículas presentes en el aire, junto con sus orígenes y los posibles sistemas dedepuración. En general, las partículas del aire presentan tamaños en el intervalo de 0.001 a 500 µm,con la mayor parte de ellas, aproximadamente el 75% en masa, comprendidas en el intervalo de 0.1a 10 µm. Las partículas de tamaño inferior a 0.1 µm condensan debido a colisiones ya que tienen uncomportamiento similar a las moléculas gaseosas. Las partículas entre 1 y 20 µm tienden a ser arrastradas por el aire, mientras que las de tamaño superior a 20 µm sedimentan rápidamente.

En cuanto al origen de las partículas, las partículas con un tamaño inferior a 1 µm se producen por condensación, nucleación y evaporación (partículas secundarias), mientras que las detamaño superior proceden de procesos de trituración. Los procesos de combustión generan toda unavariedad de tamaños de partícula, tanto por condensación de vapores, como por reacción química,

por presencia de inquemados o por procesos mecánicos en el caso de trituración y/o pulverizaciónde los combustibles sólidos y líquidos. En la Tabla 3.2 se muestra una relación de los principalessectores industriales que contribuyen a la contaminación por partículas.

Desde el punto de vista de la contaminación atmosférica, las partículas de interés son lasdenominadas partículas torácicas, aquellas con un diámetro aerodinámico inferior o igual a 10 µm(PM10), para las cuales existe legislación referente tanto a límites de emisión como de inmisión. Noobstante, las tendencias legislativas van encaminadas a incluir valores límite para las PM2.5 (diámetro aerodinámico inferior o igual a 2.5 µm), especialmente dañinas para la salud. Por lo tanto,los equipos a estudiar en este tema son aquellos que son capaces de eliminar estas partículas.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 4/50

4

Figura 3.1.- Tamaño y características de las partículas presentes en el aire. De Nevers Ingeniería de control de la

contaminación del aire McGraw-Hill, 1998.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 5/50

5

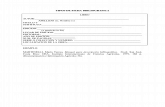

Tabla 3.2.- Fuentes de partículas en procesos industriales.

Proceso Fuente de emisión Material particulado Método de control

Quemadores decarbón

Quemador, manejo decarbón y cenizas

Polvo de carbón ycenizas volantes

Ciclones, precipitadoreselectrostáticos, filtros de mangas

Incineración de

residuos urbanos

Incinerador Cenizas volantes Lavadores venturi, filtros de

mangas, precipitadoreselectrostáticos

Industria del hierro yel acero

Altos hornos, hornos producción de acero,equipos de sinterizado

Óxido de hierro, polvo, humo

Ciclones, filtros de mangas, precipitadores electrostáticos,colectores húmedos

Fundición de hierro Hornos de ladrillo,sistemas de vibración

Óxido de hierro,humo, aceites,vapores metálicos

Lavadores, ciclones, filtros demangas

Metalurgia no férrea Hornos de fundición Humo, vaporesmetálicos, aceites,grasas

Precipitadores electrostáticos,filtros de mangas

Refino de petróleo Regeneradores decatalizador,incineradores de fango

Polvo de catalizador,ceniza de losincineradores

Ciclones, filtros de mangas, precipitadores electrostáticos,lavadores

Fabricación cemento Hornos, secaderos,manejo de materiales

Polvos Filtros de mangas, ciclones, precipitadores electrostáticos

Fabricación de papelkraft

Hornos de recuperación,hornos de cal, tanquesde pasta

Polvos químicos,cenizas

Precipitadores electrostáticos,lavadores venturi

Producción de ácidos(sulfúrico, fosfórico)

Procesos térmicos,molienda, acidificación

Nieblas ácidas, polvo

Precipitadores electrostáticos,eliminadores de niebla

Obtención de coque Hornos de coque,extinción del coque,

manejo de materiales

Polvos de carbón ycoque, alquitranes

Operación y mantenimiento,diseño de campanas y captación

Vidrio. Cerámica Hornos, conformado,curado

Nieblas ácidas,óxidos alcalinos, polvo, aerosoles

Filtros de mangas, quemadores postcombustión

De Wark y col. Air Pollution its origins and control, 3ª ed., Addison-Wesley, 1998 .

3.2.1 Funciones de distribución de los tamaños de partícula.

Normalmente el conjunto de partículas de una corriente gaseosa se caracteriza mediante undiámetro y un parámetro de dispersión de la distribución de tamaños. Los diámetros típicos que se

utilizan son los correspondientes a la moda, a la mediana y a la media de la distribución de tamañosde partícula de la muestra. En la Figura 3.2 se muestra un ejemplo de distribución de tamaños de

partícula. En esta figura se ha representado n(d p)/N, esto es la fracción de partículas de undeterminado diámetro d p y N(d p)/N, la fracción acumulada hasta dicho diámetro, en función deldiámetro de la partícula. El diámetro modal (dmo) es el diámetro que corresponde a las partículasque se encuentran en mayor número. El diámetro mediana (dmd) es aquel para el cual se tiene un50% de las partículas de un tamaño superior (o inferior). El diámetro medio (dm) corresponde a lamedia aritmética de los diámetros de todas las partículas. En cuanto al parámetro de dispersión de ladistribución de tamaños, el más utilizado es la varianza, σ2, siendo σ la desviación estándar de lamuestra.

( ) )d(d)d(ndd N1

p

0

p2

m p2

∫ ∞

−=σ (3.1)

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 6/50

6

Figura 3.2.- Distribución hipotética de tamaños de partículas. De Wark y col. Air Pollution its origins and control, 3ª

ed., Addison-Wesley, 1998.

La mayoría de las partículas contenidas en las emisiones presentan una distribución normalcuando se representa la curva n(d p)/N frente a ln d p o la curva n(ln d p)/N frente a ln d p (Figura 3.3).La curva acumulada N(ln d p)/N frente a ln d p se puede representar en papel log-probabilidadobteniéndose una recta cuya pendiente corresponde a la desviación estándar geométrica (σg) y eldiámetro para el 50% de probabilidad es el diámetro medio logarítmico o geométrico (dg) de lamuestra. La aplicación práctica de esta representación se encuentra en la posibilidad de realizar unajuste lineal de los datos experimentales para obtener dg y σg, y a partir de ellos,

diámetro medio:

σ=

2

lnexpdd g

2

gm (3.2)

desviación estándar: ( )[ ] 21

g2

m 1lnexpd −σ=σ (3.3)

diámetro modal: 1

2m

2

gmo d1dd

−

σ+= (3.4)

diámetro mediana: gmd dd = (3.5)

Algunos equipos de muestreo obtienen la distribución de tamaños por peso, es decir, no enfunción del número de partículas de cada tamaño sino como peso de partículas de un determinadotamaño. Normalmente estos datos también se pueden ajustar a una línea recta en el papel log-

probabilidad. En ambas distribuciones se suele tener la misma desviación estándar geométrica (σg) yla relación entre los diámetros geométricos viene dada por:

g2número,gmasa,g ln3dlndln σ+= (3.6)

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 7/50

7

Figura 3.3.- Distribución log-normal de tamaños de partícula. De Wark y col. Air Pollution its origins and control, 3ª

ed., Addison-Wesley, 1998.

3.2.2 Velocidades de sedimentación

La mayor parte de los sistemas de depuración de partículas se basan en conseguir el contactoentre ellas de modo que puedan aglutinarse y aumentar su tamaño, facilitándose su deposición. Por ello, para poder evaluar la eficacia de estos dispositivos es necesario conocer el conjunto de fuerzasque actúan sobre una partícula en el seno de una corriente gaseosa y que determinan su velocidad desedimentación.

Para partículas esféricas con un tamaño comprendido entre 5 y 50 µm, la velocidad terminalde sedimentación puede calcularse, según la Ley de Stokes (para 10 -4 < Re < 0.5):

)laminar flujo(18

dgV

g

p2 p

tµ

ρ= (3.7)

donde ρ p es la densidad de la partícula y µg la viscosidad de la corriente gaseosa. Para partículas de

tamaño inferior a 5 µm, el tamaño de las partículas es del orden del recorrido libre medio de lasmoléculas y la velocidad de sedimentación resulta superior a la predicha por la Ley de Stokes. Enestos casos, la velocidad terminal de sedimentación se calcula mediante la Ley de Stokes-Cunningham:

Stokes,tct VK V = (3.8)

siendo K c el factor de corrección de Cunningham:

λ+=

pCC d

2A1K (3.9)

donde Ac es una constante que depende de la composición, presión y temperatura del gas, y λ es elrecorrido libre medio de las moléculas de gas. En ausencia de datos se pueden adoptar como valores

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 8/50

8

orientativos Ac = 0.86 y λ = 0.07 µm. En la Tabla 3.3 se presentan los errores en la aplicación de laley de Stokes y de la ley de Stokes-Cunningham en función del tamaño de partícula.

Tabla 3.3.- Intervalos de aplicación de la ley de Stokes y de la ley de Stokes-Cunningham.

Error permisible

1% 10%

Ley de Stokes 16 < D < 30 µm 1.6 < D < 70 µm

Ley de Stokes con corrección de Cunningham 0.36 < D < 30 µm 0.1 < D < 70 µmDe Nevers Ingeniería de control de la contaminación del aire McGraw-Hill, 1998.

Para partículas de un tamaño superior a 50 µm, el flujo alrededor de la partícula no se ajustaa régimen laminar, el movimiento del fluido puede llegar a alcanzar régimen turbulento, y entonceslas hipótesis principales de la ley de Stokes no son aplicables prediciendo velocidades desedimentación superiores a las experimentales.

Otro parámetro de interés es la distancia de detención de Stokes, definida como la distanciaque recorrerá una partícula en el seno de una corriente gaseosa antes de ser detenida por la fricciónviscosa. Dicha distancia viene dada por

µ

ρ=

18

K dVx c p

2 p

Stokesencióndet (3.10)

donde V es la velocidad de la corriente gaseosa. En ocasiones este parámetro se utiliza pararelacionar la eficacia de depuración con alguna dimensión del equipo. Esta ecuación también indicaque dos partículas cualesquiera que tengan el mismo valor de d2

pρ pK C tendrán la misma detención

de Stokes para cualquier velocidad inicial, presentando el mismo comportamiento aerodinámico. Dedonde, el diámetro aerodinámico se define como:

( ) 21c p pa K dd ρ= (3.11)

3.3 Sistemas de captación

Los sistemas de captación tienen por objetivo conducir las emisiones, y por tantocontrolarlas, desde el punto de emisión hasta los sistemas de depuración y de dispersión. Lacaptación se puede realizar mediante aspiración con campanas, mediante sistemas de soplado o por

la acción combinada de ambos. El diseño de los sistemas de captación adquiere una particular importancia para fuentes de emisión discontinuas, dada la variación de contaminantes y forma deoperación.

3.3.1 Campanas de aspiración

Las campanas de aspiración se pueden clasificar atendiendo a su forma en Cerramientos,

Campanas Receptoras y Campanas Captoras cuyos esquemas se muestran en la Figura 3.4.

La cantidad de aire necesaria para captar un determinado contaminante depende de lanaturaleza y cantidad de éste, del tamaño y la forma de la campana, y de la posición relativa de los

puntos de emisión. No existe una fórmula exacta que permita diseñar un sistema de captaciónindependientemente de la fuente emisora. No obstante deben considerarse una serie de principios

básicos a fin de lograr la mayor eficacia de captación con un caudal de aspiración mínimo:

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 9/50

9

- Colocar el dispositivo de captación lo más cerca posible de la fuente.- El sistema de captación ha de envolver en la medida de lo posible la fuente.- Todas las aberturas se deben reducir al mínimo y situarse fuera del camino natural del

contaminante.- Las tomas de aspiración deben disponerse de modo que estén en línea con la trayectoria

normal del contaminante.- Es conveniente que la abertura de aspiración sea mínima, ya que condiciona el

dimensionamiento.

Figura 3.4.- Tipos de campanas de aspiración: (a) cerramientos; (b) campanas receptoras; (c)campanas captoras. De Bueno y col. Contaminación e Ingeniería Ambiental, FICYT, 1997.

Para el dimensionamiento del sistema se debe seleccionar, en primer lugar, la velocidad decaptura, que es la velocidad necesaria para superar las corrientes de aire preexistentes y capturar elaire contaminado obligándolo a introducirse en la campana de aspiración. En la Tabla 3.4 se

presentan las velocidades de captura recomendadas para distintas salidas de contaminantes.

La velocidad de captura se puede relacionar con la presión estática en la campana Psc:

( ) 5.0ede

5.0sce hPC043.4PC043.4v +== (3.12)

donde Pd es la presión dinámica, Ce es el coeficiente de entrada (dependiente de la forma de lacampana) y he son las pérdidas de carga en la abertura por turbulencia. En la Tabla 3.5 se recogen

los coeficientes y pérdidas de carga a la entrada para distintas campanas.

Tabla 3.4.- Velocidades de captura para distintas salidas de contaminantes.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 10/50

10

Condiciones de dispersión de contaminantes Velocidad de captura (m/s) Ejemplos

Liberación con velocidad prácticamente nulaen aire quieto

0.25 – 0.50 Evaporación de tanques,desengrasado, etc.

Liberación a baja velocidad en aire demovimiento moderado

0.50 – 1.00 Cabinas de spray, cintastransportadoras de baja

velocidad, soldadura, etc.Generación activa dentro de una zona derápido movimiento de aire

1.00 – 2.50 Pinturas de spray en cabinas

Liberación a alta velocidad dentro de unazona de muy rápido movimiento de aire

2.50 – 10.0 Abrasivos, muelas, etc.

De Bueno y col. Contaminación e Ingeniería Ambiental, FICYT,1997.

Tabla 3.5.- Coeficientes y pérdidas de carga a la entrada para distintas campanas.

Tipo de campana Coeficiente de entrada, Ce Pérdidas a la entrada, he

Campana abierta 0.72 0.93 Pd

Campana con bafles 0.82 0.49 Pd

Campana inclinada o cono Varía con el ángulo de inclinación o de conicidad

Entrada curva 0.98 0.04 Pd

Campana típica para rueda 0.78 (toma recta)

0.85 (toma curva)

0.65 Pd

0.40 PdDe Bueno y col. Contaminación e Ingeniería Ambiental, FICYT,1997.

Los caudales de aire de aspiración para la captación se pueden calcular de acuerdo con lasexpresiones de la Tabla 3.6 para distintos tipos de campanas.

Tabla 3.6.- Fórmulas para los caudales de aire para la extracción por campanas.

Tipo de campana Relación W/L Caudal de aire

Ranura ≤ 0.2 Q = 3.7 L V X

Ranura con bafles ≤ 0.2 Q = 2.8 L V X

Campana abierta ≥ 0.2 y redonda Q = V (10 X2 + A)

Campana con bafles ≥ 0.2 y redonda Q = 0.75 V (10 X2 + A)

Cabina Necesaria al trabajo Q = V A = V W H

Canopy Necesaria al trabajo Q = 1.4 P D V

Q: caudal de aire a extraer (m3/s); V velocidad en un punto (m/s); L: longitud de laabertura (m); W anchura de la abertura (m); A área de la abertura (m2); X distanciadesde un punto a la boca de la abertura (m); H altura de la abertura (m); P perímetro de trabajo (m); D altura sobre la fuente (m)De Bueno y col. Contaminación e Ingeniería Ambiental, FICYT,1997.

Como se puede observar en la Tabla 3.6 la instalación de bafles rodeando la campanadisminuye el caudal de aspiración necesario. En la Figura 3.5 se muestra el efecto de los bafles paraun conducto circular sobre la variación de las velocidades de aspiración con la distancia. Los bafles

incrementan la zona de captura efectiva en la parte frontal del conducto.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 11/50

11

Figura 3.5.- Contornos de velocidad en conductos de aspiración (a) sin bafles; (b) con bafles. De Wark

y col. Air Pollution its origins and control, 3ª ed., Addison-Wesley, 1998 .

Así pues, los pasos a seguir para el diseño de un sistema de extracción localizado (Figura3.6) son:

1. Caracterización del foco emisor 2. Diseño de la campana. Cálculo del caudal de aspiración y de la pérdida de carga.3. Estimación del diámetro de la conducción. Cálculo de las pérdidas de carga.4. Determinación de las pérdidas de carga de los sistemas de depuración y de dispersión.5. Selección del ventilador a partir de la curva del sistema (pérdida de carga total).

Figura 3.6.- Disposición general de un sistema de captación, depuración y evacuación. De Bueno y col.Contaminación e Ingeniería Ambiental, FICYT,1997.

3.3.2 Conductos

A la hora de realizar el diseño de las tuberías es conveniente seguir las siguientesrecomendaciones:

- La velocidad apropiada dependerá de la cantidad de polvo transportado, siendo elintervalo recomendado de 10 a 30 m/s. Los conductos con velocidades inferiores a 10m/s pueden provocar la deposición del material. Y los tubos a mayor velocidad de 30 m/s

pueden sufrir abrasión. En la Tabla 3.7 se muestran valores típicos de las velocidadesmínimas de transporte para distintos materiales.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 12/50

12

- Uno de los problemas más comunes es el diseño deficiente de las entradas, bifurcaciones, codos, así como las variaciones de tamaño, que afectan al flujo de aire y/o pueden causar desgaste acelerado. En la Figura 3.7 se muestran los diseños aconsejados junto con los defectuosos.

Tabla 3.7.- Velocidades mínimas de transporte en conductos.

Tipo de Material Velocidad mínima (m/s) Ejemplos

Gases, polvos muy finos y ligeros 10-13 polvos de harina, grano, goma fina, pinturaen spray

Polvos finos y secos 15 polvo de cacao, algodón, almidón, plásticos, jabón

Polvos industriales típicos 18 arcilla, cal, áridos

Polvos bastos 20-23 polvo de aluminio, hierro, cobre, carbón, plomo, magnesio, sílice, gomas gruesas

Polvos pesados o húmedos >23 polvos de fundición y de metal gruesos

De EPA OAQPS Control Cost Manual, 1996.

Figura 3.7.- Diseños de conductos. De BHA Group Inc. Guía de referencia y Soluciones de Problemas, 1998.

3.3.3 Ventiladores

El ventilador puede instalarse antes (presión positiva) o después (presión negativa) delequipo de depuración. Los equipos de presión positiva tienen el ventilador en el lado sucio del colector

para empujar el flujo de gas cargado de polvo a través del sistema. Son en general más económicosque los sistemas de presión negativa, ya que la presión positiva no ejerce presiones adicionales, másque la presión atmosférica, en la estructura del equipo. Sin embargo, tienen importanteslimitaciones, con gastos de funcionamiento y mantenimiento más elevados, ya que el ventilador sedeteriora más rápidamente debido al contacto directo con gas cargado de partículas. Además, este

tipo de sistemas a menudo tiene chimeneas cortas en la parte superior del equipo de depuración.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 13/50

13

Los equipos de presión negativa son los más habituales y tienen el ventilador en el ladolimpio del colector, aspirando el aire a través del sistema, para ser impulsado finalmente a través dela chimenea. La estructura del equipo debe ser reforzada debido a la presión en el armazón. Eldesgaste es menor que en los sistemas de presión positiva.

Uno de los problemas principales de los sistemas son las fugas de aire. En los sistemas de

presión positiva, las fugas después de la salida del ventilador ocasionan emisiones y problemas demantenimiento. En el lado de presión negativa del ventilador, el aire falso reduce el volumen desucción en el punto de ventilación. Debido a la humedad ambiental, se puede crear corrosiónalrededor de las entradas de aire falso. El potencial de entradas de aire falso existe en todo elsistema de ventilación. Los puntos problemáticos más comunes suelen ser las uniones por dilatación, puertas de acceso, transportadores sin fin, válvulas rotatorias, malas conexiones, puntosde corrosión, soldaduras dañadas o deficientes, o mal diseño de los puntos de succión.

3.4 Ciclones

Los ciclones se utilizan como pretratamiento en la depuración de gases para reducir lacantidad de polvo que entra al sistema final de depuración y para recuperar parte del material (convalor comercial) que de otro modo sería emitido a la atmósfera. Desde el punto de vista de ladepuración, los ciclones por si mismos no suelen ser adecuados para cumplir la normativa deemisiones, pero pueden ser indispensables para adecuar la corriente a tratar (eliminación deabrasivos, disminución de carga,…) para el buen funcionamiento de otros equipos como los filtrosde mangas o los precipitadores electrostáticos.

A través de la rápida rotación del flujo de aire, las partículas son desplazadas por acción dela fuerza centrífuga hacia las paredes del ciclón, lo que permite que las partículas más pesadas se

desprendan del flujo de aire siendo impulsadas hacia la pared donde se juntan entre sí y formanaglomerados que sedimentan y son eliminados por el punto de salida inferior del ciclón (Figura 3.8).En la base del ciclón, el gas se vuelve moviéndose en espiral hacia arriba y saliendo por la partesuperior del equipo. En ocasiones se utiliza una configuración de multiciclón, que consiste en unconjunto de ciclones de pequeño diámetro y elevada altura funcionando en paralelo.

Los ciclones se pueden clasificar, atendiendo al dispositivo de entrada de gas y de recogidade polvo en: - Entrada tangencial – Descarga axial

- Entrada axial - Descarga axial- Entrada tangencial – Descarga periférica

- Entrada axial – Descarga periféricasiendo los más comunes los dos primeros.

Los ciclones se utilizan para la eliminación de partículas, fundamentalmente partículas primarias de tamaño superior a 10 µm de diámetro aerodinámico. No obstante, se diseñan ciclonesde alta eficacia con aplicaciones para la eliminación de PM10 y PM2.5. Con el sistema de multiciclónse pueden separar partículas entre 2 y 5 µm. Si la corriente a tratar contiene partículas de tamañosuperior a 200 µm otros dispositivos como los inerciales (cámaras de sedimentación) podríanresultar eficaces y presentan menos problemas de abrasión.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 14/50

14

Figura 3.8.- Esquemas de (a) ciclones (b) multiciclones. De Wark y col. Air Pollution its origins and control, 3ª ed.,

Addison-Wesley, 1998.

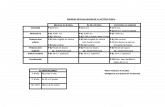

Los ciclones se clasifican según su eficacia en convencionales, de alta eficacia y de altorendimiento. En la Tabla 3.8 se muestran los valores típicos de eficacia en función del tamaño de

partícula.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 15/50

15

Tabla 3.8.- Eficacia de ciclones.

Eficacia (%)

Convencional Alta eficacia Alto rendimiento

PM 70-90 80-99 80-99

PM10 30-90 60-95 10-40

PM2.5 0-40 20-70 0-10De EPA Hoja de datos.

La eficacia global de un ciclón depende de las características de las partículas (distribuciónde tamaño y densidad) y del diseño del equipo. En la Figura 3.9 se muestran las relacionesgeométricas de los ciclones en función del diámetro del cuerpo cilíndrico, D0. Los ciclones sediseñan con semejanza geométrica de modo que la relación de las dimensiones permanece constante

para diferentes diámetros. El valor de dichas relaciones indica si el ciclón es de tipo convencional,de elevada eficacia o de alto rendimiento. Los ciclones diseñados para trabajar a elevada eficacia

presentan pequeños diámetros, largos cilindros y velocidades de entrada elevadas. Sin embargo, la

reducción del diámetro incrementa la caída de presión. Para elevados caudales se utilizan menoreslongitudes del cuerpo, velocidades de entrada pequeñas y mayores diámetros de salida de gases.

Figura 3.9.- Relaciones geométricas en un ciclón convencional. De Nevers Ingeniería de control de la contaminación

del aire McGraw-Hill, 1998; EPA Documento de técnicas de control de materia particulada fina proveniente de fuentes estacionarias, 1998 .

Establecidas las dimensiones geométricas se puede determinar, de forma aproximada, el

número de vueltas efectivas como:

+=

2

HH

H

1 N 2

1e (3.13)

Dimesión del ciclón Tipo de ciclón

Alta eficacia Convencional Altorendimiento

Diámetro del cuerpo,D0/D0

1 1 1

Longitud del cilindro,H1/D0 1.5 2 1.7

Longitud del cono,H2/D0

2.5 2 2

Altura de la entrada,H/D0

0.5 0.5 0.8

Anchura de la entrada,Wi/D0

0.2 0.25 0.35

Diámetro de salida degas, De/D0

0.5 0.5 0.75

Diámetro de salida de polvo, Dd/D0

0.375 0.25 0.4

Longitud de localizacióndel vórtice, S/D0

0.5 0.5 0.75

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 16/50

16

Para un diseño convencional, el número de vueltas efectivas es de 6. El número de vueltasefectivas se puede relacionar con la eficacia del equipo.

3.4.1 Eficacia de ciclones

La eficacia de los ciclones depende fuertemente del tamaño de partícula, incrementándose amedida que aumenta el tamaño de partícula. La eficacia global de un ciclón se calculará a partir dela distribución de tamaños de partículas y de la eficacia de captación para cada tamaño.

La eficacia se puede determinar, según el modelo de Rossin, Rammler e Intelmann,asumiendo flujo laminar para las partículas que son capturadas, y sustituyendo en la velocidad desedimentación de Stokes el efecto de la aceleración gravitacional por la centrífuga, resultando:

2i

2 p pe

i

g2 p pe

WH9

Qd N

W9

Vd N

µ

ρπ=

µ

ρπ=η (3.14)

donde η es la eficacia, Ne es el número de vueltas efectivas, ρ p la densidad de las partículas, d p eldiámetro de las partículas, Vg la velocidad del gas y µ la viscosidad del gas. Este modelo indica quela eficacia de un ciclón se puede aumentar aumentando el tamaño de la partícula o su densidad, lalongitud del cuerpo cilíndrico, el número de vueltas efectivas, la carga de partículas y la velocidadde entrada del gas. No obstante, el efecto positivo de la velocidad de entrada del gas sobre laeficacia se produce únicamente entre ciertos límites, ya que a velocidades excesivamente elevadassurgen turbulencias que distorsionan el flujo reduciendo la eficacia. En general se admite que en losciclones estándar la velocidad de admisión debe estar comprendida entre 8 y 30 m/s, tomándose engeneral un valor de unos 15-17 m/s como valor recomendado. También la relación diámetro delcuerpo del cilindro/ diámetro de salida del gas, o la utilización de materiales “lisos” para la

construcción del ciclón aumentan la eficacia. La eficacia del ciclón disminuirá con la densidad yviscosidad del gas, el diámetro de salida del gas, y el área de admisión al ciclón.

Este modelo predice un valor finito del diámetro de la partícula por encima de la cual laeficacia es del 100% (diámetro crítico de partícula, d pcrit)

g pe

i pcrit V N

W9d

ρπ

µ= (3.15)

aunque la evidencia experimental indica que la eficacia se acerca asintóticamente al 100% cuandoaumenta el tamaño de partícula.

Otro parámetro de interés en el diseño de ciclones es el diámetro de corte (d pc) que proporciona una medida del tamaño de partículas capturadas y el tamaño que pasa por el colector.El diámetro de corte se define como el tamaño de las partículas que son recogidas con una eficaciadel 50%. Es una característica del equipo colector y de las condiciones de operación, pero no de ladistribución de tamaños del polvo. Despejando en la (3.14) para una eficacia de 0.5

g pe

i pc V N2

W9d

ρπ

µ= (3.16)

Lapple correlacionó datos experimentales de eficacia frente al tamaño de partícula paraciclones de relaciones geométricas estándar obteniendo la curva de eficacia del ciclón generalizadade la Figura 3.10. En esta figura se ha representado también la predicción teórica obtenida con la

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 17/50

17

ecuación (3.14). Se observa que aunque la ecuación teórica predice bien el diámetro de corte, sedesvía apreciablemente para cualquier otro valor de eficacia. La curva de eficacia empírica deLapple se ajusta a la expresión:

( )( )2

pc p

2 pc p

dd1

dd

+=η (3.17)

Figura 3.10.- Eficacia de separación de ciclones.

Conocida la distribución de tamaños de las partículas se puede determinar la eficacia global ponderada a partir de las eficacias para cada fracción de tamaños obtenidas de las curvas de eficaciade ciclones proporcionadas por el fabricante, o, en caso de no disponer de éstas, de la correlación deLapple.

Se han desarrollado otros modelos como el de Leith y Licht (1972) que introduce lacomplejidad del flujo que se establece en un ciclón considerando los efectos de la retromezcla de las

partículas no recogidas. Este modelo predice mejor la zona asintótica de la curva de eficacia (paratamaños de partícula superiores al diámetro de corte) pero, en general, proporciona valores deeficacia elevados para pequeños diámetros de partícula. En cualquier caso, lo más conveniente a lahora de realizar un diseño es utilizar datos de eficacia obtenidos experimentalmente.

3.4.2 Pérdida de presión en ciclones

Existe un compromiso entre la caída de presión y la eficacia de captación. En general, cuantomayor es la eficacia mayores son las pérdidas de presión y en consecuencia mayor es el consumoenergético, ya que tanto la eficacia de captación como la pérdida de carga son mayores a medida queaumenta la velocidad del gas a la entrada del ciclón. Las principales pérdidas de presión se producen

por fricción a la entrada del gas, por expansión o compresión del gas a la entrada, fricción con las paredes en el ciclón, pérdida de energía cinética en el ciclón y presión estática entre la entrada y lasalida.

La caída de presión en ciclones es una función de la velocidad de entrada del gas y se puedeestimar de modo aproximado por:

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 18/50

18

2

VHP

2gg

v

ρ=∆ (3.18)

donde ∆P viene expresada en Pa y Hv es el número de cargas de velocidad que depende de laconfiguración del ciclón. Aunque se han desarrollado numerosas ecuaciones empíricas para laestimación de Hv, la ecuación de Shepherd y Lapple (1939-40) proporciona una estimación

razonable:

2e

v D

WHK H = (3.19)

siendo K una constante empírica que debe proporcionar el fabricante del ciclón. K toma el valor dede 16 para ciclones convencionales de dimensiones estándar con entradas tangenciales y de 7.5 paraciclones con entradas axiales Con el valor propuesto de 16 para ciclones convencionales dedimensiones estándar con entradas tangenciales el número de cargas de velocidad es de 8 (Hv).

Los intervalos comunes de caídas de presión para ciclones son:

- Ciclones de baja eficacia (alto rendimiento): 5 – 10 cm de columna de agua (0.5 – 1 kPa)- Ciclones convencionales: 10 – 15 cm de columna de agua (1 – 1.5 kPa)- Ciclones de elevada eficacia: 20 – 25 cm de columna de agua ( 2 – 2.5 kPa)

3.4.3 Consideraciones relacionadas con el funcionamiento

Los ciclones se diseñan para conseguir una determinada separación cumpliendo unasespecificaciones de pérdida de presión, y con ello, para una determinada velocidad del gas a laentrada. Velocidades de gas por encima de 20 m/s suponen, junto con un incremento de la pérdidade carga, una importante pérdida de eficacia por un aumento de la turbulencia que incluso puede

producir el rearrastre de las partículas previamente depositadas. Los factores que influyen sobre laeficacia de los ciclones son: las dimensiones del ciclón, las propiedades físicas del gas y lasvariables del proceso. En la Tabla 3.9 se muestran los efectos que las diferentes modificaciones dediseño o de operación tienen sobre el funcionamiento de los ciclones. Estos efectos son orientativosya que dependerán además de la naturaleza de las partículas. Por ejemplo, si se eleva el caudal de

paso de un polvo floculado, puede producirse su desagregación con lo cual quizás no se consigaaumentar la eficacia de captación.

Uno de los principales problemas de funcionamiento de un ciclón es la pérdida de aire por lasalida de polvo, que puede provocar una disminución importante de la eficacia de separación. En

ocasiones modificaciones en la configuración interna del ciclón utilizando tabiques cónicos o discoso aletas helicoidales para reducir la pérdida de carga tienen un efecto positivo sobre las fugas de airey permite tratar mayores caudales de gas. Un factor que influye en la eficacia de un ciclón a largo

plazo es el desgaste de las paredes internas por abrasión, lo que también suele implicar unalimitación en la velocidad de las partículas en función de la concentración de las mismas en losgases a tratar. Por ejemplo, para una concentración de 7 kg/Nm3 la máxima velocidad de entrada degas recomendada sería de 2 m/s.

Tabla 3.9.- Influencia de diferentes modificaciones de diseño y operación sobre el funcionamientode ciclones.

Efecto del cambio en las propiedades físicas Pérdida de carga Eficacia Tendencia de coste

Cambios en el gas

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 19/50

19

Aumento de velocidad Aumenta Aumenta Bajan costes de inversión;suben costes de operación

Aumento de densidad Aumenta Insignificante Ligeramente mayores

Aumento de viscosidad Insignificante Disminuye

Aumento de temperatura (a igual velocidad) Disminuye Disminuye

Cambios en el polvo

Aumento de la densidad específica Aumenta

Aumento del tamaño de partícula Aumenta

Aumento de la carga Aumenta

Cambio en las condiciones de diseño

Incremento en el tamaño del ciclón Disminuye Disminuye Aumenta

Alargamiento del cilindro Ligeramentemenor

Aumenta Aumenta

Aumento del área de entrada manteniendo el volumen Disminuye Disminuye

Aumento del área de entrada manteniendo la velocidad Aumenta Disminuye Disminuye

Alargamiento del cono Ligeramentemenor

Aumenta Aumenta

Alargamiento de la tubería de salida del gas limpio Aumenta Aumenta odisminuye

Aumenta

Incremento del diámetro de salida del gas limpio Disminuye Disminuye AumentaDe Bueno y col. Contaminación e Ingeniería Ambiental, FICYT, 1997.

En ocasiones, se trabaja con reciclado de parte de los gases de salida, lo que permiteaumentar la eficacia de captación, aunque también la pérdida de carga. Se suele utilizar eninstalaciones con variación del caudal de gas a tratar para mantener una velocidad constante.Además, se pueden disponer ciclones tanto en serie (2 o 3) como en paralelo. La configuración demulticiclón permite aumentar la eficacia de captación, manteniendo unas pérdidas de presiónmoderadas, al reducir el caudal de gas que circula por cada ciclón. Este diseño implica en cualquier caso un aumento de la complejidad del equipo. Otra configuración de elevada eficacia es elhidrociclón, que utiliza una combinación de fuerza centrífuga y arrastre con agua para la separaciónde partículas.

Los costes de las instalaciones auxiliares y conexiones suelen ser a menudo mayores que losdel propio ciclón. Las instalaciones auxiliares incluyen la tolva de recogida de polvos, las válvulas

de descarga, la estructura de soporte del ciclón, el ventilador y las conexiones.

Por último, se pueden citar, como ventajas y desventajas de ciclones, las resumidas en laTabla 3.10.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 20/50

20

Tabla 3.10.- Ventajas y desventajas del uso de ciclones.

Ventajas

Bajos costes de inversión

Ausencia de partes móviles:mantenimiento reducido

bajos costes de operación

Facilidad de operación

Aplicable tanto a líquidos como a polvos

Capaz de trabajar con elevadas cargas de polvo (varios kg/m3)

Posibilidad de construcción con diversos materiales

Relativamente baja caída de presión (5-15 cm de H2O) en comparación con lacantidad de PM recogida

Las limitaciones en la presión y la temperatura dependen únicamente de losmateriales de construcción

Captación y disposición en seco

Requisitos de espacio relativamente pequeños

Desventajas

Eficacias de captación de PM relativamente pequeñas, especialmente para partículas inferiores a 10 µm

Incapacidad para manejar materiales húmedos o pegajosos

Las unidades de alta eficacia presentan elevadas caídas de presión

Funcionamiento susceptible a las caídas en el caudal de gas

3.5 Filtros de mangas

Los filtros de mangas son estructuras metálicas cerradas en cuyo interior se disponenelementos filtrantes textiles en posición vertical (Figura 3.11). Según el diseño pueden adoptar formas tubulares, y se denominan mangas, o formas rectangulares, y se denominan bolsas. Semontan sobre una cámara que acaba en su parte inferior en una tolva de recogida de partículas. Elaire cargado de sólidos es forzado a pasar a través del textil, sobre el que se forma una capa de

polvo. La filtración se produce como resultado de la formación de una capa de polvo primaria en lasuperficie de las mangas y una acumulación de partículas de polvo en el interior del materialfiltrante. Una vez formada la capa primaria, la penetración se hace muy baja y la filtración se

produce por tamizado (filtración superficial). El proceso de filtración continua hasta que la caída de presión se hace tan importante que requiere la limpieza del sistema.

Los filtros de mangas son instalaciones de depuración de partículas altamente eficaces, loque permite cumplir con las más estrictas normativas de calidad de aire. Se obtienen eficacias por encima del 99% para partículas mayores de 10 µm, pudiendo superar el 99.99+%. Para partículas de0.5 µm alcanzan eficacias del 99% y se obtienen eficacias aceptables para partículas de hasta 0.01

µm. Las cargas de sólidos típicas varían entre 0.23 y 23 g/m3

. Las dimensiones típicas pueden ser de0.15-0.3 m de diámetro y 6-10 m de longitud, oscilando el número de mangas por compartimentoentre 40-700.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 21/50

21

Figura 3.11.- Filtro de mangas. (a) de limpieza por vibración, (b) de limpieza por impulsos a presión. De Nevers Ingeniería de control de la contaminación del aire McGraw-Hill, 1998 .

(a)

(b)

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 22/50

22

Cada filtro de mangas tiene sus propias características. Inicialmente, se utilizaban fibrasnaturales de algodón o lana, que han sido reemplazadas por fibras químicas. La selección del tipo defibra a utilizar viene condicionada por una serie de factores entre los que destacan:

- temperatura- composición química del gas

- características físico-químicas de las partículas- humedad- resistencia mecánica- propiedades de filtración de las mangas- método de limpieza

En la Tabla 3.11 se resumen las propiedades con carácter general de las principales fibrasquímicas. Los fabricantes de mangas proporcionan, a su vez, diferentes acabados y tratamientos de lastelas para mejorar la compatibilidad entre los filtros y los gases a depurar (Tabla 3.11 y Tabla 3.12).

Tabla 3.11.- Características de distintos tipos de fibras para mangas.Fibra Polipro- pileno

Poliéster Acrílico Poliamídico Polivinílica Politetrafluo-roetilénica

Arammídica Fibra de vidrio

Marcas

Fabricantes

Meraklon

Montefibre

Pylen

Mitshubisi Corp.

Courlene

Courtaulds

Hostalen

Hoechst

Dracon

Du Pont

Terital

Montefibre

Trevira

Hoechst

Tergal

Soc. Rhodiaceta

Terylene

I.C.I.Diolen

Glanzstoff

Dralon T

Bayer

Orlon

Du Pont

Crylor

Rhone Poulenc

Redon

Phrix

Zefran

Dow Chemical Leacril

Montefibre

Nylon

Rhone Poulenc

Nailon

Montefibre

Perlon

Bayer

Rilsan

Ato Chimie

Lilion

Snia Viscosa

Leavil

Montefibre

Saran

Dow Chemical

Rovil

Rhone Poulenc

Harlan

Phoenix

Teflon

Du Pont

Nomex

Du Pont

Fiberglas

Owens

Corning

Vetrotex

Balzaretti and

Modigliani

Vetrolon

Gevetex

Peso específico(g/cm2)

0.91 1.38 1.16 1.10 1.35 2.1 1.38 2.5

Humedad absorbida

(20ºC;H.R. 65%)

0.05 0.4 1-2 4 0.05 0.015 5 0

Resistencia a latracción (g/cm2)

4.5-6 4.5-7.5 2.4-4.5 4.5-7.5 3 1.6 5 10-15

Alargamiento antesde rotura (%)

35 12 17-42 19 35-40 15 19 2-4

Temperatura máximacontinua (ºC)

80-90 130-135 130-135 100-110 80-90 240-260 200-220 280-300

Temperatura máxima puntual (ºC) 90-100 140 135-140 120 90-100 280 260 320

Resistencia química

Ácidos Excelente Buena Buena Muy baja Excelente Excelente Baja Buena

Bases Excelente Baja Buena Buena Buena Excelente Buena Baja

Oxidante Muy baja Excelente Buena Excelente Excelente Excelente Buena Excelente

Disolvente Muy baja Buena Buena Baja Baja Excelente Buena Excelente

Hidrólisis (calor húmedo)

Buena Excelente Excelente Baja Buena Excelente Baja Buena

Coste relativo x x xx xxxxx xxxx xxxDe Depuración de los gases de combustión en la industria cerámica, ITC, 2001; BHA Group Inc. Guía de referencia y Soluciones de

Problemas, 1998.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 23/50

23

Tabla 3.12.- Acabados de fibras para mangas

Propósito Aplicación

Acabados para textiles

Chamuscado Mejora el desprendimiento de la capa de polvo. Poliéster, polipropileno, acrílico, Nomex

Barnizado Mejora el desprendimiento de la capa de polvo a

corto plazo; puede dificultar el flujo de aire.

Poliéster, polipropileno (fieltro y tejido)

Silicio Favorece la formación de la precapa; repelenciaal agua limitada.

Poliéster, polipropileno (fieltro y tejido)

Retardador de llamas Retarda la combustión. Poliéster, polipropileno (fieltro y tejido)

Acabado acrílico(base de látex)

Mejora la eficacia de filtración y eldesprendimiento del polvo (puede dificultar elflujo de aire).

Acrílico y poliéster

Laminado membranaPTFE

Favorece la recolección de partículas. Mejora laeficacia filtración y desprendimiento del polvo.

Nomex, acrílico, poliéster, polipropileno(fieltro)

Impregnación de PTFE Mejora la repelencia al agua y al aceite. Limitadodesprendimiento de la capa de polvo.

Nomex (fieltro)

Resistencia ácida Mejora la resistencia a ácidos. Nomex (fieltro) Fibra de vidrio

Silicio, grafito, teflón Protege contra la abrasión y lubrica la fibra. Condiciones sin ácidos, aplicaciones decemento y fundición de metales

Resistencia ácida Protege la fibra de vidrio contra ácidos. Calderas de carbón, incineradores,cemento, calderas industriales

Teflón B Mejora la reisitencia a la abrasión, limitadaresistencia química.

Calderas industriales y de servicios concondiciones de pH moderado

Blue Max CRF-70 Mejora resistencia ácida y desalojo del polvo.Mejor resistencia a la abrasión y a bases. Mejor encapsulado de la fibra.

Calderas de carbón (alto y bajo azufre),caldera de lecho fluidizado, negro dehumo

De BHA Group Inc Seminario de Fundamentos y Mantenimiento de los Filtros de Mangas.

Un factor importante a la hora de elegir las mangas es su facilidad de limpieza, ya que lavida del filtro, que suele oscilar entre 1 y 3 años, viene determinada por una combinación entre elataque químico a que esté sometido y el esfuerzo mecánico debido a la limpieza.

3.5.1 Tipos de filtros de mangas

Existen tres tipos de filtros de mangas atendiendo al método de limpieza utilizado: por vibración, por aire en contracorriente, por impulsos de aire a presión ( pulse jet ). En ocasiones, secombinan dos de estos mecanismos de limpieza en un mismo equipo.

Filtros de mangas con limpieza por vibración

Los filtros de magas con limpieza por vibración son los más antiguos. Las mangas filtrantescuelgan de forma vertical en filas con la parte superior cerrada y conectada a un mecanismo desacudido. La parte inferior de las mangas está abierta y se conecta a la placa portamangas. Duranteel proceso de filtración, el aire sucio entra al colector y se acumula en la parte interior de la manga.Para comenzar el proceso de limpieza, la compuerta de entrada se cierra y se inicia el mecanismo desacudido creando una onda sinusoidal que comienza en la parte superior de la manga y crea ondas a

lo largo de ésta (Figura 3.12). La capa de polvo se desprende y cae a la tolva, siendo recolectado lamayoría del polvo en los primeros 5 a 10 segundos de limpieza.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 24/50

24

Figura 3.12.- Limpieza mecánica. De Depuración de los gases de combustión en la industria cerámica, ITC, 2001.

La estructura tiene generalmente dos o más compartimentos para permitir que uno de ellos pueda desconectarse para limpieza, siendo muy importante que se logre un aislamiento completo para evitar que el aire entre al colector durante la secuencia de limpieza. Los equipos grandesdisponen de sistemas de limpieza automáticos mediante el acoplamiento del filtro a untemporizador, un mecanismo de sacudida con motor y válvulas de descarga de gas automatizadas.Un problema frecuente en este tipo de sistemas es la acumulación de polvo alrededor de la válvulade descarga de gas. La velocidad de sacudida depende del diseño del fabricante original, así comode la composición del polvo. La frecuencia de sacudido depende del tipo y concentración de polvo yde la caída de presión a través del filtro.

Debido al gran número de partes móviles, este tipo de filtros necesita más mantenimientoque otro tipo de unidades. Las mangas se desgastan más rápidamente y fallan más que con sistemasde limpieza por aire. Uno de los problemas más comunes en estos sistemas es la falta de tensión, loque contribuye a que el polvo quede atrapado en la parte superior e inferior de la manga,

produciendo desgaste, reduciendo la superficie útil de filtración y acortando su vida útil. En algunoscasos, la limpieza acústica mediante bocinas (Figura 3.13) puede complementar y hasta eliminar eluso de mecanismos de sacudida, ya que reduce el tiempo y frecuencia de los ciclos de limpieza. Paraque la limpieza acústica sea eficaz se necesita que las mangas tengan la tensión adecuada.

Figura 3.13.- Bocinas acústicas. De BHA Group Inc. Guía de referencia y Soluciones de Problemas, 1998.

Filtros de mangas con limpieza por aire en contracorriente

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 25/50

25

En un sistema de limpieza por aire en contracorriente, el gas cargado de polvo entra, comoen los filtros con limpieza mecánica, a través de la parte interior del filtro y se dirige hacia lasmangas filtrantes por medio de deflectores. Las partículas se recogen en el interior de las mangasque cuelgan verticalmente, mientras que el aire limpio se encuentra en el exterior de las mangas.Durante el ciclo de limpieza, se cierra la entrada de aire sucio y se presuriza el compartimento con

una corriente de aire limpio de baja presión generada por un ventilador, las mangas se colapsan parcialmente produciendo el desprendimiento de polvo hacia la tolva (Figura 3.14). Este tipo delimpieza es suave permitiendo el uso de textiles frágiles como la fibra de vidrio. Normalmente, lasmangas son muy grandes y tienen anillos de soporte cosidos en la parte exterior de la bolsa paraevitar el colapso total de las mismas durante el proceso de limpieza. La parte superior de la mangase conecta a una cazoleta que a su vez se conecta a un tensor que permite la flexión necesaria en lasmangas para obtener un buen desprendimiento de la capa de polvo. La parte inferior de las mangasestá fija conectada a un collarín o directamente a la placa separadora.

Figura 3.14.- Limpieza con aire en contracorriente

La frecuencia de limpieza depende de la concentración de polvo a la entrada del filtro. Unciclo completo consta de la apertura de la válvula, su cierre y el asentamiento del polvo que sueledurar uno o dos minutos. La presurización del compartimento suele durar de 10 a 30 segundos.Problemas frecuentes de funcionamiento, como en los sistemas de limpieza mecánico, suelen ser losrelacionados con la tensión inadecuada de las mangas (Figura 3.15), fugas por mal aislamiento delcompartimento durante limpieza (acumulación de polvo alrededor de la válvula entrada de gas,sellado deficiente, …), o ciclos inadecuados de limpieza.

Figura 3.15.- Efecto de la tensión inadecuada en el funcionamiento de las mangas. De BHA Group Inc.Seminario de Fundamentos y Mantenimiento de los Filtros de Mangas .

FiltraciónRecomendada

LimpiezaRecomendada

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 26/50

26

Se han diseñado equipos que combinan limpieza mecánica y con aire en contracorriente.Durante el ciclo de limpieza, las mangas son sacudidas durante un tiempo determinado, paraconectar, a continuación, el ventilador de aire en contracorriente.

Filtros de mangas con limpieza por impulsos de aire a presión

Este tipo de filtros es de más reciente utilización, diseñándose para permitir unas relacionescaudal de aire/superficie de la tela mayores que en los dos sistemas anteriores, obteniéndose equiposmás compactos. Las mangas cuelgan verticalmente dentro de la unidad y se sujetan por la partesuperior. La parte inferior de la manga es cerrada. En estos sistemas se utilizan jaulas o canastillasde alambre de soporte internas. Los fabricantes de mangas proporcionan datos para la buenaadaptación de la manga a la jaula (pellizco o pliegue nominal). El aire sucio entra en la cámara y esfiltrado depositando el polvo en la parte externa de la manga. Durante el ciclo de limpieza, el polvose desaloja utilizando un chorro de aire comprimido que se inyecta en la parte superior de lasmangas filtrantes mediante un venturi. El chorro de aire a alta presión interrumpe el flujo normal degas a través del filtro y crea una onda que al desplazarse a lo largo de la manga hace que esta se

flexione, rompiendo la capa de polvo que cae hacia la tolva. El venturi se utiliza para aumentar lavelocidad del chorro de aire creando un impulso suficientemente grande para que pueda desplazarsea lo largo de la manga y regresar al venturi.

Figura 3.16.- Limpieza con chorro de aire a presión. De Depuración de los gases de combustión en la industria cerámica,ITC, 2001.

Este sistema de limpieza carece de partes móviles y limpia continuamente sin necesidad deaislamiento. Sin embargo, debido a la presión de aire que se utiliza, es necesario escoger textilescon mayor estabilidad dimensional y resistencia a la tensión.

La función de limpieza no sólo elimina el polvo recolectado, sino que también redistribuyela estructura de capa de polvo remanente en la manga produciendo un cambio en la presióndiferencial. En unidades con altas velocidades hacia el extremo superior, la separación de partículasmuy finas (< 1µm) puede producir una capa de polvo muy densa que provocará una resistenciamayor al flujo y una mayor presión diferencial. El ciclo de limpieza con una presión diferencial altadebe ajustarse de manera que la duración del pulso produzca una pulsación corta y clara, creando

una onda firme de sacudida de la manga. La duración del impulso es de 0.1 a 0.15 segundos, usando presiones de 4 a 7 bar. La frecuencia de limpieza es un factor determinante para la retención decierta capa de polvo necesaria para la filtración. Los intervalos entre ciclos de limpieza pueden

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 27/50

27

variar de 1 a 30 segundos o más, y se ajusta para que la presión en el colector tenga u promedio de75 a 150 mm de columna de agua. La secuencia de pulsación es fundamental para minimizar lareintroducción del material. Si la pulsación se realiza en orden secuencial se puede producir lamigración de las partículas desprendidas a la manga limpia. La limpieza en forma intercalada

permite la formación de una capa de polvo más apta para la filtración, reduce la frecuencia delimpieza y alarga la vida útil de las mangas (Figura 3.17).

Figura 3.17.- Secuencia de limpieza recomendada. De BHA Group Inc. Guía de referencia y Soluciones de Problemas, 1998 .

Los problemas de funcionamiento comunes están relacionados con un funcionamientodeficiente de las válvulas de diafragma y solenoide para la pulsación (Figura 3.18) y la presencia de

jaulas dobladas o dañadas que no ofrecen un buen sostén a las mangas.

Figura 3.18.- Sistema de pulsación de aire a presión. De BHA Group Inc. Guía de referencia y Soluciones de Problemas, 1998.

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 28/50

28

3.5.2 Criterios de diseño

El dimensionamiento de un filtro de mangas se realiza a partir del criterio de diseño de lavelocidad de filtración o lo que es lo mismo, de la relación aire/tela. En estos equipos se define lavelocidad de filtración como el caudal de gas que atraviesa el filtro por unidad de superficie. Elvalor de este parámetro de diseño se establece por experiencia y, junto con el caudal de gases a

tratar, define la superficie filtrante a emplear. El valor de la velocidad de filtración debe ser un valor de compromiso, ya que si es bajo aumenta la superficie filtrante, y si es demasiado alto, aumenta lafrecuencia de limpieza, acortando la vida del filtro y provocando una compactación excesiva de lacapa de polvo depositada. En general, los fabricantes de estos equipos indican unos valores develocidad de filtración óptima en los intervalos mostrados en la Tabla 3.13.

Tabla 3.13.- Relaciones de filtración en m3/min/m2 según el sistema de limpieza.

Sistema de limpieza Relaciones de filtración (m3/min/m2)

Sacudida 0.30 – 0.80

Contracorriente 0.30 – 0.90Chorro de aire a presión 1.45 – 2.00

De BHA Group Inc. Seminario de Fundamentos y Mantenimiento de los Filtros de Mangas.

La eficacia no es un factor determinante en el diseño de los filtros de mangas. El rendimientode los filtros no depende de la concentración de partículas a la entrada. Además el rendimiento semantiene constante para un amplio intervalo de variación de caudal.

Sí es importante tener en cuenta la pérdida de carga de los filtros de mangas durante suoperación, ya que ésta determina la frecuencia con que deben realizarse los ciclos de limpieza.Conforme se va depositando la capa de polvo sobre la tela de las mangas la eficacia de la filtraciónaumenta hasta valores del 99-99.99+ %, al tiempo que aumenta la resistencia al flujo del gas y conello, los costes de impulsión. Por lo tanto, la caída de presión a través de la manga es un parámetrode operación que permitirá establecer la frecuencia de limpieza como solución de compromiso entreuna buena eficacia de filtración y unos costes de operación razonables.

Para un filtro nuevo, la caída de presión será la suma de la pérdida provocada por el propiofiltro y la ocasionada por las partículas conforme se van depositando. Sin embargo, tal y como seobserva en la Figura 3.19, los filtros experimentan un proceso de acondicionamiento conforme sevan limpiando periódicamente. La caída de presión al acabar la limpieza del filtro va aumentando encada ciclo hasta alcanzar un valor residual constante, ∆PR . Una vez el filtro está acondicionado, la

caída de presión al final de cada ciclo de filtración, ∆PT es la suma de ∆PR y de la caída de presiónen la torta, ∆PC, creciente con el tiempo, y se puede expresar como:

f 2f 1CR T VK VK PPP ω+=∆+∆=∆ (3.20)

donde Vf (m/s) es la velocidad de filtración, ω la carga de polvo sobre el filtro (kg/m2) y K 1 (Kgs/m2) y K 2 (s-1) son coeficientes de resistencia de la manga acondicionada y el polvo,respectivamente.

El valor de K 1 para una manga acondicionada puede ser más de diez veces superior al valor del coeficiente de resistencia en la manga sin usar. Si el espesor de la capa de polvo sobre la tela es

mayor de 2 mm, lo que corresponde a una carga del orden de 0.5 kg/m2

, la pérdida de presión através de la manga suele ser despreciable frente a la que presenta la capa de polvo. Los valores delos coeficientes de resistencia suelen estar comprendidos en los intervalos:

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 29/50

29

K 1: 12000 – 120000 N s/m3 K 2: 130000 – 700000 s-1

Figura 3.19.- Caída de presión en un filtro con ciclos de filtración de 1 hora. De Wark y col. Air Pollution itsorigins and control, 3ª ed., Addison-Wesley, 1998.

En la Tabla 3.14 se recogen datos experimentales de valores de K 2 para distintos polvos. Enla bibliografía se pueden encontrar también ecuaciones para la estimación de K 2, como, por ejemplo,

( )

6.0

f

pFº70,g

g

1.1masa,md

2 0152.0

V2600

d

00304.0K

ρ

µ

µ= (3.21)

donde K 2 se obtiene en cm H2O/(m/s)/(kg/m2), con el diámetro mediana referido a la masa

expresado en metros, Vf en m/s y ρ p en kg/m3. La ecuación (3.21) refleja los principales factores delos que depende K 2. Este parámetro también se ve afectado por la humedad y la carga electrostática,tendiendo a disminuir al aumentar dichos factores. En cualquier caso, pocas veces se dispone dedatos suficientes para realizar una predicción razonable de los valores de los coeficientes deresistencia por lo que siempre que sea posible, el diseño del filtro deberá basarse en determinacionesexperimentales de filtración realizadas en condiciones semejantes a las que se esperan en lainstalación.

Tabla 3.14.- Coeficiente de resistencia K 2 para distintos polvos.

K 2 (s-1

) para partículas de tamaño menor que Polvo 20 µm 2 µm

Granito 200000

Yeso 190000

Feldespato 275000

Negro de humo 475000

Resina 250000

Los filtros de mangas se construyen, excepto los de limpieza por chorro de aire a presión,con un cierto número de compartimentos que operan en paralelo. La operación de los filtros

compartimentados se realiza con una limpieza secuencial de los compartimentos. Cuando uno de loscompartimentos está cargado, se deja fuera de línea para su limpieza, reponiéndose uncompartimento ya limpio. El número de compartimentos en que se divida el filtro tiene una granimportancia sobre la estabilidad de la operación. La pérdida de carga en el sistema alcanza su valor

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 30/50

30

máximo en el instante en que en el que acaba el ciclo de filtración en uno de los compartimentos, ysu valor mínimo en el instante en que se pone en línea un compartimento limpio. Puede demostrarseque estas pérdidas máxima y mínima varían con el número de compartimentos del filtro como seindica en la Figura 3.20. Se observa cómo las caídas de presión máxima y mínima se aproximan alaumentar el número de compartimentos. El sistema opera de forma más estable, con menor variación en la caída de presión, y con menores requisitos de impulsión.

Figura 3.20.- Efecto del número de compartimentos sobre la caída de presión. De Wark y col. Air Pollution its

origins and control, 3ª ed., Addison-Wesley, 1998.

3.5.3 Consideraciones relacionadas con el funcionamiento

El funcionamiento de los filtros de mangas está muy automatizado, utilizando dos sistemasde control. El primero de ellos se encarga de vigilar la temperatura de los gases a la entrada del

filtro, de modo que si ésta es menor que la temperatura de rocío o mayor que la temperatura detrabajo de las mangas empleadas, se debe acondicionar la temperatura de los gases, mediante el usode precalentadores o de sistemas de enfriamiento. Para enfriar, antes del filtro de mangas se sitúauna entrada de aire ambiente frío de forma que si la temperatura de la corriente es mayor que la deconsigna, se abre la válvula y se diluyen los gases reduciéndose su temperatura. Dicha diluciónaumenta ligeramente el caudal de gases a tratar. En algunos sistemas se utiliza un intercambiador decalor aire-aire para enfriar la corriente gaseosa. En cualquier caso, el sistema debe disponer de unasalida de emergencia para evitar que eventuales subidas bruscas de la temperatura puedan dañar lainstalación. El otro sistema de control necesario para el funcionamiento de la instalación es el quecontrola la presión diferencial en la cámara del filtro, que regula los ciclos de limpieza. Con este

sistema se detectan posibles problemas de obturación de las mangas, siendo evacuados los gases enestos casos por la salida de emergencia.

Uno de los problemas más importantes que pueden presentar los filtros de mangas durante sufuncionamiento es el fallo o rotura prematura de las mangas. Estos fallos se pueden clasificar en trescategorías: mecánicos, térmicos y químicos.

Fallos mecánicos: Los defectos por causas mecánicas son el resultado de condiciones en elsistema que perjudican a las mangas. Esto fallos pueden ser ocasionados por:

- Abrasión (externa e interna). La abrasión desgasta el material filtrante formando

agujeros por los que se filtra el polvo. La abrasión externa es mayor sobre las mangasmás cercanas a la entrada del gas a depurar. En los sistemas con limpieza por chorro deaire, si las boquillas están desalineadas el flujo de aire comprimido no estará dirigido

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 31/50

31

hacia el centro de la manga, lo que puede provocar un desgaste en la entrada de lamanga.

- Tensión deficiente. Las mangas con tensión deficiente en los filtros con limpieza por aire en contracorriente o de sacudida pueden causar una flexión excesiva, lo que reducela fuerza y provoca fugas pequeñas a lo largo de los dobleces. La falta de tensión

provoca la flexión y abrasión de las mangas contra superficies como paredes, elementos

estructurales e incluso mangas adyacentes que desgastan el material. Las mangas que seflexionan sobre jaulas corroídas también se deterioran rápidamente. La tensión excesiva

puede romper las costuras de las mangas y también puede limitar la acción de lalimpieza.

- Limpieza excesiva. Si las mangas están sujetas a ciclos de limpieza más frecuentes de lonecesario, la flexión de las mangas causa su fallo prematuro.

- Alta presión diferencial. Una presión diferencial elevada puede acortar la duración delas mangas y también puede afectar a la eficacia. La presión diferencial puedeincrementarse por una limpieza inadecuada de las mangas, que no extrae la cantidad de

polvo necesaria aumentando la resistencia al flujo. Además, en este caso el peso del

polvo en la tela crea un esfuerzo mayor en el sistema de tensión o suspensión.- Humedad. La humedad en el flujo de gas puede ocasionar la formación de una capa de polvo húmeda que reduce drásticamente el paso del aire. Las fluctuaciones detemperatura por debajo del punto de condensación o la infiltración de humedadambiental en las puertas de acceso o en puntos afectados por corrosión puedenincrementar la humedad en el flujo de gas.

- Mala adaptación de diseño de la manga a la aplicación específica.

Fallos térmicos. Estos fallos ocurren cuando el material filtrante es sometido a variacionesen la temperatura de funcionamiento que exceden los límites impuestos por su composición. Lastemperaturas excesivamente elevadas reducen la resistencia del material, pueden provocar la pérdida

de los acabados aplicados y el achicamiento de las fibras, lo que distorsiona la forma y longitud delas mangas así como la densidad del medio filtrante y su permeabilidad.

Fallos químicos. Los fallos químicos ocurren cuando en el flujo del gas hay ácidos o bases por encima del límite recomendado. En general, la presencia de compuestos químicos no es perjudicial a menos que la temperatura alcance el nivel de condensación, permitiendo que los ácidosy otros componentes se aglomeren en las mangas. Esto ocurre con frecuencia en corrientes de gascon alto contenido en sulfuros. Las fibras tiene distintos niveles de resistencia a condiciones ácidasy alcalinas, lo que debe ser considerado a la hora de seleccionar el material. Los acabados sobre elmaterial pueden contribuir a maximizar la vida útil de las mangas.

Las instalaciones auxiliares de los filtros de mangas incluyen los conductos, el ventilador, latolva de recogida de sólidos y el sistema de extracción de sólidos. De forma adicional, se puedeninstalar ciclones previos para reducir la cantidad de polvo que llega al colector. Las tolvas no debenser utilizadas para el almacenamiento del material extraído, puesto que el material que permaneceen la tolva puede volver al colector, causando la sobrecarga de las mangas. Por tanto, los sistemasde extracción deben funcionar en forma continua.

Los sistemas de extracción del material recogido incluyen compuertas de guillotinas,válvulas rotativas y sistemas de transporte (tornillos sin fin, sistemas neumáticos). También se

pueden utilizar bocinas acústicas. En los sistemas neumáticos, el aire que entra a la tolva por el

punto de descarga puede levantar el polvo ocasionando que éste regrese a las mangas filtrantes. Enlos sistemas de tornillo sin fin, la cantidad de polvo que descarga dependerá de la secuencia dedescarga de los compartimentos conectados al sistema de transporte. La secuencia inadecuada de los

5/10/2018 Control_partÝculas - slidepdf.com

http://slidepdf.com/reader/full/controlpartyculas 32/50

32

compartimentos con tolvas piramidales puede causar una sobrecarga del transportador e insuficientedescarga de material, lo que a su vez, puede ocasionar un mayor desgaste en las mangas, alta

presión diferencial y menor caudal de gas contaminado.

Por último, se pueden citar, de forma general, como ventajas y desventajas de los filtros demangas las resumidas en la Tabla 3.15.

Tabla 3.15.- Ventajas y desventajas del uso de filtros de mangas.

Ventajas

Alta eficacia de recolección en un amplio intervalo de tamaños de partículas

Elevada flexibilidad de diseño por la disponibilidad de distintos medios filtrantes y sistemas de limpieza

Amplio intervalo de capacidades de tratamiento: desde 3 m3/min hasta 140.000 m3/min

Caídas de presión y requisitos de potencia razonables

El material se recupera en seco para usos posteriores o eliminación final

Posibilidad de recirculación del aire filtrado

Desventajas

Requisitos de espacio (pueden llegar a ser prohibitivos)

Posibilidad de incendio o explosión por chispas en las proximidades del filtro

Necesidades de mantenimiento (reposición de las mangas)

Incapacidad para manejar materiales húmedos por problemas de limpieza de las mangas

3.6 Precipitadores electrostáticos

Los precipitadores electrostáticos son equipos de recolección de partículas de polvo y gotasmediante la acción de un campo eléctrico intenso sobre las partículas previamente cargadas. El

proceso de precipitación consta de tres etapas fundamentales:

1. Carga electrostática de las partículas2. Recolección de partículas sobre las placas del precipitador 3. Evacuación del material recolectado.

Los precipitadores electrostáticos están especialmente indicados en los casos que requieran

una elevada eficacia de tratamiento de grandes caudales de gases con partículas pequeñas en su senoy con temperaturas elevadas (hasta 700 ºC). La pérdida de carga de la corriente gaseosa es muy

pequeña en comparación con la de otros equipos, situándose en torno a 2-12 mm de columna deagua. Por el contrario, los costes de inversión son elevados y la operación es compleja. Estos son losequipos que se utilizan, hoy en día, en centrales térmicas de carbón y en cementeras. También tieneuna aplicación extendida en la industria química en general.

Los equipos actuales presentan eficacias de captación del 99 al 99.9 %. La eficacia decaptación depende, fundamentalmente, del tamaño del equipo, aunque otros factores como laresistividad del polvo, la temperatura y composición química del gas y la distribución de tamaños de

partículas también influyen sobre la eficacia. En la Tabla 3.16 se resumen las eficacias de captación para distintos procesos industriales.

5/10/2018 Control_partÝculas - slidepdf.com