Corrosion

description

Transcript of Corrosion

CORROSIÓN

¿Qué es la corrosión?

•Es la destrucción de los metales por acción química y electromecánica.

•La corrosión es diferente a la erosión, que es primariamente la destrucción del metal por acción mecánica.

•El proceso electroquímico generalmente deriva en la oxidación y en el deterioro estructural del metal a nivel estructura cristalina.

Oxidación

•La oxidación, también llamada corrosión seca, se presenta sobre la superficie de una parte. El oxigeno reacciona con el hierro en los metales ferrosos formando una capa rugosa y porosa de color rojo.

•Si la oxidación no es detenida a tiempo avanzara hasta que el metal es completamente destruido.

Proceso

•El proceso de la corrosión convierte el metal en un compuesto metálico como el oxido, hidróxido o sulfato.

•Cuando un metal se corroe, esta tendiendo a volver a su estado natural u original. El metal que es atacado u oxidado cumple la función de ánodo y el elemento corrosivo la función de cátodo.

•Algunas definiciones:

•Definimos Materia como algo que tiene masa (peso) y ocupa un espacio.

•Todo lo que existe esta hecho de materia y puede ser sólido, liquido o gaseoso.

•La partícula mas pequeña de materia en cualquier estado o forma, mantiene su identidad y es llamada molécula.

•El átomo es el elemento básico de toda materia. Es el elemento mas pequeño en que puede ser dividida una materia y a su vez conservar sus propiedades químicas.

•El átomo esta compuesto de uno o mas electrones que orbitan a alta velocidad alrededor de un centro o núcleo.

•El centro o núcleo esta compuesto de uno o mas protones.

•En la mayoría de átomos existen además, uno o mas neutrones

•El átomo de Hidrogeno (H) es muy simple: tiene solo un electrón carga negativa que gira alrededor de un protón de carga positiva.

•El átomo de oxigeno (O) es mas complejo tiene 8 electrones negativos que rotan en 2 diferentes orbitas alrededor del núcleo compuesto de 8 protones y 8 neutrones.

•Las sustancias compuestas de solo un tipo de atomo son llamadas elementos.

ATOMOS

MOLÉCULAS

Son un conjunto de átomos que se comportan como el la unidad mas pequeña de un

compuesto químico.

La mayor parte de sustancias que se encuentran en la naturaleza son una combinación de 2 o

mas átomos.

La molécula de agua es un compuesto de oxigeno y de hidrogeno.

Si el agua es dividida en dos átomos uno de oxigeno y uno de hidrogeno deja de ser agua.

ELECTROLITO

Se define como un conductor iónico o una solución que conduce electricidad.

Es una solución liquida generalmente agua, que contiene iones. El agua salada es una solución acuosa

que contiene iones de sodio y iones de cloro.

Estos electrolitos se forman fácilmente en la superficie metálica por efectos de la condensación, lluvias, brisa

de mar o depósitos de agua de lavado.

El polvo, la sal, gases ácidos y los escapes de los motores, pueden disolverse sobre las superficies

húmedas y forman contaminantes, que al combinarse con el electrolito mejoran su conductividad.

ATAQUE ELECTROQUIMICO

1. Ocurre cuando los átomos de un metal pierden electrones y se convierten en iones del metal en el electrolito.

2. Cuatro (4) elementos deben existir al mismo tiempo para que este tipo de corrosión se presente:

1. Ánodo (corroe)

2. Cátodo (elemento disímil que corroe al ánodo)

3. Par eléctrico, usualmente generado por el contacto metal-metal.

4. Medio conductor (electrolito) que conecta ánodo y cátodo. Los iones llevan corriente eléctrica del ánodo a través del electrolito hacia el cátodo.

Si retiramos uno de estos elementos la corrosión se detiene.

EL ATAQUE QUÍMICO DIRECTO

1. Es el resultado de una exposición directa a un liquido cáustico o agente gaseoso.

2. A diferencia del ataque electroquímico, donde el ánodo y el cátodo cambian de estado y se sitúan en diferentes lugares, en el ataque químico el problema se presenta en el mismo punto.

3. Los agentes mas comunes en aviación son:

1. El derrame de acido de baterías o sus gases.

2. Depósitos residuales de químicos empleados en soldadura, limado, pegado y su inadecuada limpieza.

SERIES ELECTROQUIMICAS PARA METALES

1. Los metales pueden ser clasificados en una tabla conocida

como series electroquímicas, que muestran la relativa facilidad

con la que lo metales se ionizan.

2. Estas series muestran a los metales en orden del mas activo al

menos activo. De esta manera los primeros que aparecen serán

los mas ANODICOS y los que se corroerán.

3. Los metales mas anódicos entregaran electrones mas

fácilmente y se corroerán cuando conformen una pareja con un

metal mas catódico

4. Esta unión de metales disímiles producirá la corrosión

galvanica

MOST ANODIC - WILL GIVE UP ELECTRONS MOST EASILYMAGNESIUMZINCCLAD 7075 ALUMINUM ALLOYCOMMERCIALLY PURE ALUMINUM (1100)CLAD 2024 ALUMINUM ALLOYCADMIUM7075 T6 ALUMINUM ALLOY2024 T3 ALUMINUMALLOYMILD STEELLEADTIN

CHROMIUMGOLD

MOST CATHODIC - LEAST CORROSIVE

COPPERSTAINLESS STEELSILVERNICKEL

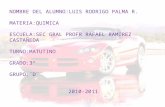

TIPOS DE CORROSION

CLASE A : GALVANICA SUPERFICIAL

SUPERFICIAL, PICADURAS

FILIFORME

CLASE B : GALVANICA POR METALES DISIMILES

CLASE C: GALVANICA A NIVEL GRANO

INTERGRANULAR

EXFOLIACION

CLASE D: STRESS CORROSION O TENSIONAL

CORROSION POR RAJADURA

CORROSION FATIGA

CLASE E: CORROSION MICROBIOLOGICA

CORROSIÓNCORROSIÓN

ES EL MAYOR PROBLEMA QUE SE

PRESENTA DURANTE LA

INSPECCION DE UN AVION

50% o SUPERIOR

INSPECCION DE UNA AERONAVE

1. Inspección: Es una labor primaria de trabajo realizada de acuerdo a una DATA APROBADA, es decir conforme a un documento normativo vigente en el área de mantenimiento.

2. La forma mas común de hacer una inspección en una aeronave es la Inspección No Destructiva (NDI, NDT o PND: Non Destructive Inspection, Non Destructive Testing o Pruebas No Destructivas)

3. La Inspección visual es también una inspección no destructiva.

4. Toda inspección realizada en una aeronave responde a las necesidades de un Programa de Mantenimiento, previamente aprobado para el tipo de aeronave que se inspecciona.

5. El ente que aprueba el Programa de mantenimiento es la autoridad bajo la cual esta inscrita la aeronave:

1. Para el caso de una aeronave inscrita bajo matricula OB de Perú es la DGAC (Dirección General de Aeronáutica Civil) la autoridad competente.

2. Para el caso de una aeronave con matricula FAP seria la COMAT

IDENTIFICACION DE PARTES Y ELEMENTOS

1. Toda parte, elemento, accesorio o componente que constituye a la aeronave en su conjunto, posee una identificación característica.

1. Numero de Parte: N/P y Nomenclatura o Descripción.

2. Ejemplo: P/W JT3D-3B Motor (Engine)

Garrett GTCP85-98CH Planta Auxiliar (APU)

Adicionalmente algunos accesorios poseen Numero de Serie (Serial Number)

La identificación conteniendo numero de serie se aplica cuando el accesorio o componente es de vida controlada

En estructuras el control esta basado en la condición

CONTROL DE PARTES

HARD TIME: El componente o accesorio debe ser reemplazado o reparado

al cabo de un tiempo perentorio fijo, determinado por el fabricante

diseñador, sin opción a continuar siendo aeronavegable.

ON CONDITION: El accesorio o componente dadas sus características y

criticidad para el vuelo y la seguridad de vuelos, puede seguir operando

hasta la cercanía de la falla, según su condición determinada en las

inspecciones repetitivas.

CONDITIONING MONITORING: Es la continuidad de la aeronavegabilidad

de un componente o accesorio, basado en un estudio de confiabilidad de

dicho componente elaborado y propuesto por el operador y aprobado por la

autoridad competente.

ALEACION TIPO DE ATAQUE

TITANIOAlta resistencia a la corrosion solo

atacado por solventes clorados

MAGNESIO susceptible a la picadura

ACERO DE BAJA ALEACION

oxidacion superficial picadura, intergranular

ACERO INOXIDABLE

corrosion intergranular y picadura

NIQUEL (INCONEL) buena resistencia a la corrosion

COBRE corrosion intergranular y superficial

CADMIO buena resistencia a la corrosion

CROMOsujeto a picadura en ambientes

clorados

URANIO EMPOBRECIDO

susceptible a oxidacion superficial en lugares sin proteccion

APARIENCIA

polvo blanquecino

rojo marron

rojizo

polvo negro

rugosa roja

depositos verdes

azul, verdoso

blanco

FACTORES QUE INFLUYEN EN EL DESARROLLO DE LA CORROSION

1. Exposición a agua salada, humedad, condensación, químicos,

vapores, polvo, temperatura, nitratos y sulfatos presentes en la

atmósfera, afectan el grado de corrosión.

2. Las rutas de vuelo y las bases de operación, pueden exponer a

algunos aviones a condiciones corrosivas.

3. La prevención de la corrosión, los métodos de control y la

frecuencia de la inspección variara de acuerdo al área y otros.

CONTAMINACION

La estructura del avión expuesta a contaminantes acelerara el

régimen de avance de la corrosión.

El avance de la corrosión puede ser minimizado por:

•Inspecciones frecuentes a lugares propensos a corrosión.

•Limpieza frecuente de áreas propensas, para eliminar

contaminantes acumulados

•Mantenimiento de drenajes despejados para que posean una

apropiada condición de funcionamiento.

TRATAMIENTOS PROTECTORES

El uso de capas protectoras, pinturas, sellantes y compuestos inhibidores de corrosión, se constituye en el mejor método de disminuir el índice de corrosión.

El propósito primario de los recubrimientos protectores es actuar como barrera para evitar que los contaminantes y la humedad entren en contacto con la superficie del material.

Antes de esta aplicación se debe preparar a la superficie para evitar que dichos contaminantes queden atrapados (limpieza).

PREVENCION DEL CICLO DE CORROSION

Limpieza

Inspección

Preservación, inhibidores

Lubricación

Detección temprana

Remoción

Inhibidores

Acabado protector y restaurador

NIVELES DE CORROSION

NIVEL 1:

•Corrosión focalizada y que puede ser trabajada/limpiada dentro de los limites del fabricante.

•Corrosión focalizada que a pesar que EXCEDE los limites del fabricante, puede ser atribuida a un evento que no es típico en el avión, ni en la flota. (ej.: derrame de mercurio).

•Corrosión ligeras anteriores, repetitivas que no exceden los limites del fabricante.

•NIVEL 2:

•Corrosión local entre inspecciones que excede los limites del fabricante, y que a su vez requieren reparaciones o reemplazos parciales.

•Corrosión esparcida que requiere remoción y limpieza, aproximándose a los limites permisibles de retrabajo.

NIVEL 3

•Cualquier corrosión que es encontrada en inspecciones sucesivas y que se llega a determinar que son un factor potencial de afectación a la aeronavegabilidad

•Con la ayuda del fabricante se determina que es nivel 3.