Desaladora de La Marina Baja -...

Transcript of Desaladora de La Marina Baja -...

Desaladora de La Marina Baja (Mutxamel, Alicante)

La Marina Baja Desalination Plant (Mutxamel, Alicante)

www.futurenviro.es | FuturEnviro | Noviembre November 2013

Des

alad

ora

de

La M

arin

a B

aja

| L

a M

arin

a B

aja

Des

alin

atio

n P

lan

t

FuturEnviro | Noviembre November 2013

ww

w.f

utu

ren

vir

o.e

sD

esal

ado

ra d

e La

Mar

ina

Baj

a |

La

Mar

ina

Baj

a D

esal

inat

ion

Pla

nt

60

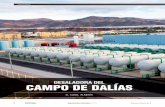

Con una capacidad de producción de 17,5 Hm3/año, la desaladora de La Marina Baja cubre de forma sostenible las necesidades hídricas de 200.000 personas

La construcción de la desaladora de La Marina Baja (Mutxamel, Alicante), amparada por la Ley 11/2005, forma parte de un conjun-to de actuaciones urgentes, contenidas en el programa A.G.U.A. “Actuaciones para la Gestión y Utilización del Agua” del MAGRA-MA, y situadas en el ámbito de la Cuenca Hidrográfica del Júcar, con el fin de incrementar la disponibilidad de recursos hídricos y mejorar la gestión de los mismos.

Antes de la construcción de esta desaladora, el abastecimiento de agua para el consumo humano en los municipios de L’Alacantí y la Marina Baja se realizaba fundamentalmente desde capta-ciones subterráneas, con lo que los acuíferos se encontraban sobreexplotados. Además, el crecimiento de la demanda, funda-mentalmente la estacional de abastecimiento en la zona coste-ra, exigía incrementar la disponibilidad de nuevos recursos, mo-tivos por los que se planteó esta actuación.

La desaladora de La Marina Baja, promovida por la sociedad esta-tal Aguas de las Cuencas Mediterráneas, Acuamed, ha supuesto una inversión de más de 60,5 M€, incluidas las asistencias y ex-propiaciones. El presupuesto de obra, junto con los costes de ope-ración y el mantenimiento, es de 55 M€, una parte de los cuales ha sido financiado con Fondos Europeos.

Ubicada en el paraje El Cantalar, del término municipal de Mu-txamel, la desaladora está diseñada para desalar agua de mar por el procedimiento de ósmosis inversa, con una capacidad de producción nominal actual de 50.000 m3/día, en tres líneas de producción, ampliables en el futuro si las necesidades así lo re-quieren, hasta una capacidad de 80.000 m3/día.

Con el aporte garantizado por la nueva desaladora se cubren de forma sostenible las necesidades hídricas de la zona, facilitando la recuperación de los acuíferos. Esta planta aporta 17,5 Hm3 de nue-vos recursos hídricos, destinados íntegramente al abastecimiento de unas 200.000 personas de El Campello, Mutxamel, Alicante, San Juan de Alicante y San Vicente del Raspeig, usuarios con quie-nes Acuamed ha suscrito un convenio.

La construcción de esta infraestructura ha sido acometida por la UTE formada por las empresas Rover Alcisa, Degremont, Acsa Obras e Infraestructuras y Drago Sub.

With a production capacity of 17.5 Hm3/year, the La Marina Baja Desalination Plant meets the water needs of a population of 200,000 in a sustainable way

The La Marina Baja (Mutxamel, Alicante) Desalination Plant, constructed under the provisions of Act 11/2005, forms part of a set of urgent initiatives outlined in the Ministry of Agriculture, Food and Environmental Affairs A.G.U.A. programme (Initiatives for Water Management and Use) for the Júcar River Basin District. The aim of these initiatives is to increase available water resources and enhance the management of said resources.

Prior to the construction of this desalination plant, supply of drinking water to the municipalities of L’Alacantí and La Marina Baja was mainly through groundwater capture, which resulted in overexploitation of the aquifers. Moreover, growing demand, and particularly seasonal demand along the coast, required the availability of new resources, which led to the undertaking of this initiative.

The La Marina Baja Desalination Plant was developed by the state-owned company Aguas de las Cuencas Mediterráneas (Acuamed) and required investment of over €60.5 million, taking expropriations and associated consultancy costs into account. The budget for construction work, and operation and maintenance costs amounted to €55 million, part of which was financed by European Funds.

Located in the El Cantalar district of the municipality of Mutxamel, the desalination plant is designed for the desalination of seawater by reverse osmosis. It has a current nominal production capacity of 50,000 m3/day, in five lines. This capacity can be extended to 80,000 m3/day to meet future needs if necessary.

With the guaranteed supply from the new facility, the water needs of the area are met in a sustainable manner, thereby facilitating the recovery of the aquifers. The plant provides 17.5 Hm3 of new water resources, all of which is used for the supply of around 200,000 people in El Campello, Mutxamel, San Juan de Alicante and San Vicente del Raspeig, users with whom Acuamed has entered into an agreement

Construction of the infrastructure was carried out by a consortium made up of Rover Alcisa, Degrémont, Acsa Obras e Infraestructuras and Drago Sub.

LINEA DE TRATAMIENTO

Captación y bombeo de agua de mar

Caudales de diseño

Los caudales considerados en la captación de agua de mar incluyen los incrementos de caudal para hacer frente al segundo paso de ós-mosis inversa y para la etapa de maduración de los filtros después del lavado.

• Caudal máximo con recirculación segundo paso y sin maduracio-nes: 4.986 m3/h.

• Caudal máximo con recirculación segundo paso y con maduracio-nes: 5.576 m3/h.

Obra de captación

Al objeto de conseguir una óptima calidad de agua se decidió ubicar la obra de captación a la mayor profundidad posible, por lo que finalmente se optó por una torre de captación submarina, lo más separada de la línea de costa, concretamente a unos 500 m de la playa y evitando entrar en la zona protegida LIC Cap de l’Horta.

Esta torre se conecta con el edificio de bombeo mediante un inmisario, que conduce el agua bruta hasta una cons-trucción enterrada junto al mar, que recoge esta agua en un depósito y la bombea a la planta desaladora a tra-vés de las bombas alojadas en el edi-ficio de bombeo contiguo al depósito.

La construcción del emisario submari-no corrió a cargo de la firma especialis-ta en este tipo de obras, Grupo PPA. El diseño de la toma de agua de mar y el vertido de la salmuera obtenida de los procesos fue realizada por Increa.

Sistema de bombeo

El bombeo de agua de mar a la desala-dora se realiza mediante cuatro bom-bas centrífugas horizontales, una en reserva, de 1.860 m2/h de caudal nomi-nal unitario a una presión de 7,96 kg/cm2. Todas ellas, del fabricante Clyde Union Pumps y representadas por Coben, están dotadas de variador de frecuencia, que controla el caudal impulsado a la desaladora., en función del nivel del depósito de agua filtrada.

Como primer pretratamiento del agua de mar, en los canales de paso del agua bruta, se han instalado tres tamices automáticos, de 3 mm de paso. Estos canales disponen, además, de tajaderas extraí-bles de aislamiento, manuales, para evitar el paso de agua de mar en el caso de querer realizar tareas de limpieza y mantenimiento.

Conducción de impulsión

La impulsión a la desaladora se realiza mediante una tubería de 3.700 m en conducción enterrada, construida PRFV DN 1200 SN 5.000 PN 6 y PN10, hasta la llegada a la planta. La tubería está convenientemente protegida contra sobrepresiones y depresiones, mediante dos dispositivos antiariete de 40 m3. El suministro de la tubería ha corrido a cargo de Protesa, mientras que los balones an-tiariete son de la firma Ibaiondo.

TREATMENT LINE

Seawater intake and pumping

Design flows

Flows contemplated for seawater intake include flow increases to supply the second pass of reverse osmosis and the filter maturation stage subsequent to cleaning.

• Maximum flow with second pass recirculation without maturation: 4,986 m3/h.

• Maximum flow with second pass recirculation with maturation: 5,576 m3/h.

Seawater collection works

In order to achieve optimum water quality, it was decided to locate the collection works at the greatest possible depth. For this reason, a submerged intake tower as far as possible from the coastline was was the option selected. The intake tower was built at a distance of approximately 500 m from the beach, outside the boundaries of Cap de l’Horta, a protected area of community interest.

The tower is connected to the pumping building by means of a pipeline that takes the water to an underground chamber on the shore, where the water is stored in a tank. It is then pumped to the desalination plant by the pumps housed in the pumping building located alongside the tank.

Construction of the subsea outfall was carried out by Grupo PPA, a company specialising in this type of work. Increa was responsible for the design of both the seawater intake and the outfall for the discharge of brine obtained from the processes.

Pumping system

Pumping of the seawater to the desalination plant is carried out by four (one standby) horizontal centrifugal pumps with a nominal unitary flow

of 1,860 m2/h at a pressure of 7.96 kg/cm2. These pumps were manufactured by Clyde Union Pumps represented by Coben. All the pumps are fitted with frequency converters to control the flow sent to the plant in accordance with the level of the filtered water tank.

The first seawater pretreatment is provided by three automatic screens with a mesh size of 3 mm are installed in the raw water channels to protect the seawater pumps. These channels are also fitted with manual extractable sluice valves to prevent the passage of seawater during cleaning and maintenance operations.

Seawater pipeline

Pumping of seawater to the desalination plant is through a 3,700 m underground, GFRP, DN-1200GFRP, DN-1200, SN 5.000 PN 6 and PN 10 pipe. The pipe is duly protected against overpressure and under-pressure by means of two water hammer protection devices of 40 m3. The pipeline was supplied by Protesa, while the water hammer arrestors were supplied by Ibaiondo.

Des

alad

ora

de

La M

arin

a B

aja

| L

a M

arin

a B

aja

Des

alin

atio

n P

lan

tFu

turE

nvi

ro |

Nov

iem

bre

Nov

emb

er 2

013

www.futurenviro.es 61

FuturEnviro | Noviembre November 2013

ww

w.f

utu

ren

vir

o.e

sD

esal

ado

ra d

e La

Mar

ina

Baj

a |

La

Mar

ina

Baj

a D

esal

inat

ion

Pla

nt

62

Pretratamiento

Teniendo en cuenta los resultados de turbidez del agua bruta y los ensayos realizados, se concluyó que la solución de filtros monocapa más decantación no proporcionaba ni la calidad ni los ciclos míni-mos necesarios, siendo necesaria la coagulación sobre filtros. Por lo tanto, la solución pasaba por incluir filtros bicapa con coagulación previa con ajuste de pH de coagulación para conseguir un SDI esta-ble por debajo de 3.

Finalmente se adoptó un pretratamiento más sólido y robusto, des-de el punto de vista de proceso, basado en un sistema doble de fil-tración (abierta y cerrada) en filtros bicapa.

Dosificación de reactivos

La dosificación de hipoclorito sódico se efectúa directamente en la zona de captación. Para ello se dispone de un depósito de 1.000 li-tros, que permite el almacenamiento y dosificación de hipoclorito sódico. Esta dosificación se realiza mediante dos bombas dosifica-doras (una de reserva) de 400 l/h de caudal unitario. Se trata de una dosificación de choque, con un tiempo estimado necesario de 2 horas cada 15 días. La dosis media de diseño es de 4 mg/l, siendo la dosis máxima de 8 mg/l.

La dosificación de ácido sulfúrico se realiza en la tubería de bombeo de agua bruta a su llegada a la I.D.A.M. Para ello se dispone de un depósito de almacenamiento de 20.000 litros, que considerando una dosis media de diseño de 7 mg/l, permite una autonomía de 43 días. Asimismo se han instalado dos bombas dosificadoras (una de reserva) de 76 l/h cada una. Estas bombas son del tipo Sigma y Delta, por lo que la dosificación es regulable y proporcional al cau-dal de agua de mar.

Se ha previsto la dosificación de cloruro férrico como coagulante. Se prevé su dosificación en los siguientes puntos: previo a la primera etapa de filtración y previo a la segunda etapa de filtración. La dosi-ficación se realiza desde un depósito de 30.000 litros de capacidad, cuya autonomía en función de las dosis medias de diseño que ve-remos a continuación es de 19 días. Para la dosificación a la primera etapa de filtración se dispone de tres bombas dosificadoras (una de reserva) de 35 l/h cada una, pudiendo trabajar con una consigna de dosificación media de 6 mg/l. Para la segunda etapa se han previsto igualmente tres bombas (una de reserva) de 22 l/h de capacidad. La dosis media de diseño en esta etapa es de 1,5 mg/l. Estas bombas son también del tipo Sigma y Delta, por lo que la dosificación es regulable y proporcional al caudal de agua de tratamiento.

Pretreatment

Taking account of the results of turbidity tests carried out on the raw water, it was concluded that mono-layer filters followed by settling would provide neither the quality nor the minimum cycles required. Therefore, it was decided that the solution needed was one based on coagulation followed by double-layer filters, with pH adjustment of coagulation in order to achieve a stable SDI of less than 3.

Finally, a more solid and robust pretreatment from the process perspective was adopted, with this pretreatment being based on a double filtration system (open and closed) with double-layer filters.

Reagent dosing

Sodium hypochlorite is added directly in the intake area by means of a 1,000 litre tank that enables both storage and dosing of the sodium hypochlorite. Shock-dosing is carried out by means of two dosing pumps (one standby) with a unitary flow of 400 l/h and the estimated time required is 2 hours every 15 days. The average design dose is 4 mg/l and the maximum dose is 8 mg/l.

Sulphuric acid dosing takes place in the pipeline through which the raw water is pumped on arrival at the seawater desalination plant (SWDP). A storage tank of 20,000 litres is installed for the purpose, a capacity based on the estimation that an average design dose of 7 mg/l enables autonomy for 43 days. Two dosing pumps (one standby) with a unitary capacity of 76 l/h are installed. These Sigma and Delta type pumps enable dosing to be regulated in proportion to the seawater flow.

Ferric chloride is dosed as a coagulant at the following points: prior to the first filtration stage and prior to the second filtration stage. Dosing is from a tank with a capacity of 30,000 litres, and autonomy based on the average design dose is 19 days. Three dosing pumps (one standby) with a unitary capacity of 35 l/h are installed for dosing prior to the first filtration stage and they can operate at an average dose of 6 mg/l.Three pumps (one standby) of 22 l/h are installed for dosing prior to the second filtration stage, with an average design dose for this stage of 1.5 mg/l. These pumps are also of the Sigma and Delta type, so that dosing can be regulated in accordance with the inflow of water for treatment.

La dosificación de ayudante de coagulación se realiza previamente a filtración (primera y segunda etapas). Se ha instalado un depósi-to de almacenamiento de 5.000 litros, que para la dosis media de diseño de 0,8 mg/l, cuenta con una autonomía de 25 días. Asimis-mo se han instalado un total de tres bombas dosificadoras (una de reserva) de 9 l/h. Al igual que en los casos anteriores, las bombas son del tipo Varipulse, de modo que la por lo que la dosificación es regulable y proporcional al caudal de agua de mar.

Tanto estos, como el resto de equipos de dosificación de reactivos ins-talados en el resto de la planta, han sido suministrados por Prominent. Los productos químicos y reactivos necesarios para el proceso de la planta, han sido suministrados, a su vez, por Acideka y Nalco.

Primera etapa de filtración - filtros abiertos

La primera etapa de filtración se realizará mediante filtros de are-na abiertos. Se han construido seis filtros abiertos de 107,1 m2 de superficie de filtración unitaria. En esta etapa los medios filtrantes son arena de 0,55 mm de diámetro de grano, y antracita de 1,5 mm, con alturas respectivas de 0,4 y 0,7 m, lo que conforma una altura total del medio filtrante de 1,1 m. La velocidad de filtración con todos los filtros en servicio es de 7,76 m/h, mientras que con un filtro en lavado esta velocidad es de 9,31 m/h.

El lavado de los filtros se realiza automáticamente mediante aire y agua en fases independientes. Para el suministro de aire de lavado, se han previsto tres soplantes, una de reserva, de 2.950 Nm3/h a 5 mca. Para el almacenamiento del agua de lavado de filtros se ha cons-truido un depósito de 900 m3 de capacidad, común para el lavado de los filtros abiertos y cerrados.

El lavado de los filtros se realiza con salmuera. El llenado del depó-sito se realiza mediante la propia tubería de rechazo de salmuera, de manera que mediante vertederos habilitados en el depósito, se asegura en todo momento el llenado del depósito, así como de la existencia de agua necesaria para el lavado.

El lavado con agua se realiza por medio de tres bombas centrífugas de Sulzer, una de reserva, de 2.150 m3/h cada una a 10 mca., siendo comunes para ambos lavados. Estas bombas están dotadas de va-riador de frecuencia para el control de la velocidad de lavado.

Bombeo de agua filtrada

El bombeo de agua filtrada a los filtros cerrados, se realiza mediante cuatro bombas centrifugas de Sulzer horizontales, una en reserva, de 1.810 m3/h. Estas bombas impulsan el agua hacia la línea de ali-mentación a bombas de alta presión y hacia la línea de los recupe-radores de energía.

Todas ellas están dotadas de variador de frecuencia, que permite controlar el caudal impulsado a la ósmosis con el fin de mantener la presión de consigna en los colectores de aspiración de las bombas de alta presión.

The dosing of coagulation adjuvant is carried out prior to filtration (first and second stages). A tank with a storage capacity of 5,000 litres is installed, so that the average design dose of 0.8 mg/l gives autonomy of 25 days. A total of three (one standby) dosing pumps of 9 l/h are installed. As in the previous cases, these pumps are of the Varipulse type, so that dosing can be regulated in accordance with the inflow of seawater.

All reagent dosing equipment at the plant was supplied by Prominent. The chemical products and reagents required for plant processes were supplied by Acideka and Nalco.

First filtration stage – open filters

The first filtration stage is carried out in open sand filters. Six open filters with a unitary filtration surface area of 107.1 m2 were constructed for this stage. The filter media are sand, with a grain diameter of 0.55 mm, and anthracite of 1.5 mm. The sand layer has a height of 0.4 m, while the anthracite layer has a height of 0.7 m, giving a total filter media height of 1.1 m. The filtration speed, with all filters in operation is 7.76 m/h, and 9.31 m/h when one filter is undergoing cleaning.

Filter cleaning is carried out automatically with air and water in separate stages. Three blowers (one standby) of 2,950 Nm3/h at 5 wcm are installed to supply the air for cleaning. A common tank with a capacity of 900 m3 was constructed for the storage of cleaning water for both open and closed filters.

Filter cleaning is carried out with brine. The tank is filled from the brine reject pipe in such a way that, by means of spillways built into the tank, the tank is full at all times, thereby ensuring the availability of the water needed for cleaning.

Cleaning with water is carried out by means of three Sulzer centrifugal pumps (one standby) each with a capacity of 2,150 m3/h at 10 wcm. These pumps, which are shared for the cleaning of both filter types, are fitted with frequency convertors to control the cleaning speed.

Pumping of filtered water

Four Sulzer horizontal centrifugal pumps (one standby) of 1,810 m3/h pump the filtered water to the closed filters. These pumps send the water to the feeder lines of the high-pressure pumps and the energy recovery lines.

All the pumps are fitted with frequency converters so that the flow to osmosis is controlled in order to maintain the pressure set point in the inlet ports of the high-pressure pumps.

Des

alad

ora

de

La M

arin

a B

aja

| L

a M

arin

a B

aja

Des

alin

atio

n P

lan

tFu

turE

nvi

ro |

Nov

iem

bre

Nov

emb

er 2

013

www.futurenviro.es 63

Hach Lange ha participado en el proyecto de construcción de la desaladora de Mutxamel, suministrando para la UTE Desaladora Marina Baja, instrumentación analítica para la medida de distintos parámetros del proceso, tal y como se refleja a continuación.

Medición de turbidez

ULTRATURB Plus sc (3): sensor de turbidez en bypass con autolimpieza, rango 0 - 1000 NTU. Para agua de mar.1720E sc (2 uds): Sensor de turbidez de bajo rango. Para agua productoControlador SC 100 (5): controlador de 2 canales para conexión de sondas. 2 salidas analógicas, 3 relés de alarma, alimentación 24 Vdc.

Medición de potencial redox

Sensor combinado para medida de Redox (ORP) (3): Formato convertible con rosca 3/4“ en ambos extremos para montaje en inmersión o bypass. si794 P (3): Controlador para medida de pH/rH. Alimenta-ción 24 a 230 Vac/dc. 2 salidas analógicas, 2 relés de alarma.

Medición de pH

Sensor combinado para medida de pH (9): Formato conver-tible con rosca 3/4“ en ambos extremos para montaje en inmersión o bypass.si794 P (9): Controlador para medida de pH/rH. Alimenta-ción 24 a 230 Vac/dc. 2 salidas analógicas, 2 relés de alarma

Medición de conductividad

Sensor inductivo de conductividad 3725 (2): montaje conver-tible 3/4” NPT, sensor temp., cable 6 m.Sensor de conductividad 8312 (5): K=1 con Pt100, rosca 3/4” NPT sin cable.Sonda de conductividad 8311 (3): k=0,1 3/4” NPT.si794 I (2): controlador para medida de conductividad por sensor inductivo. Alimentación 24 a 230 Vac/dc. 2 salidas analógicas, 2 relés de alarma.si794 C (8): controlador para medida de conductividad por sensor de electrodos. Alimentación 24 a 230 Vac/dc. 2 sali-das analógicas, 2 relés de alarma.

Medición de cloro libre

CL17 (5): analizador de cloro libre residual, rango 0,035 - 5 mg/l. Método colorimétrico DPD.

Instrumentación para laboratorio

Espectrofotómetro VIS DR 3900, con tecnología RFID.Bloque terrmostático LT200. Alojamiento para 21 cubetas de 13 mm y 4 tubos de reacción de 20 mm.Turbidímetro portátil 2100Q.Colorímetro Pocket II de Cloro libre y total.Medidor HQ40D Multi, Sonda pH gel, Sonda conductividad, Std, 3 m (2).

Equipos de instrumentación analíticaen la desaladora de Mutxamel

Segunda etapa de filtración - filtros cerrados

Para esta etapa de filtración y teniendo en cuenta unas veloci-dades de diseño de 13 m3/m2/h en proceso y 14,5 m3/m2/h para el lavado, se seleccionaron filtros bicapa de 50 m2 de superficie de filtración unitaria, con un diámetro de 4 m y una longitud cilín-drica de 12,5 m.

En total se han instalado 8 filtros de los que 6 tienen un recubri-miento interior de ebonita y 2 mediante un tratamiento interior a base de pinturas epoxi, con capas de filtración, en concreto 0,4 m de arena de 0,28 mm y 0,7 m de antracita de 0,95 mm.

La velocidad de filtración con todos los filtros en servicio es de 12,5 m/h, con un filtro en lavado esta velocidad pasa a ser de 14,3 m/h.

El lavado de los filtros se realiza automáticamente mediante aire y agua en fases independientes, empleando para ello los equipos ya descritos para el lavado de la primera etapa, con las mismas condi-ciones de servicios salvo para el caso del lavado con agua, en el que las bombas centrífugas bombean un caudal de 1.600 m3/h a 10 mca.

La duración de los ciclos de filtración considerados es de 24 h en primera etapa y 48 h en segunda etapa.

La antracita para los filtros de primera y segunda etapa fue sumi-nistrada por la firma Aqua-Techniek Filtración. En concreto se su-ministró para la primera etapa 451,4 m3 y para la segunda 281,2 m3 del material Aqua-cite de las granulometrías de diseño. La grava y arena de estos filtros fue suministrada por la firma Aimsa.

Filtros de cartuchos

En la planta se han instalado seis filtros de cartucho de 5 micras de selectividad, construidos en acero al carbono con recubrimiento interior a base de pinturas epoxi. Cada filtro está equipado con 320 cartuchos filtrantes de 1,25 m de longitud, lo que supone un caudal de 2,60 m3/h con todos los filtros en servicio y 3,10 m3/h con un filtro parado.

Los filtros de cartuchos están dimensionados para que con un filtro fuera de servicio, el resto puedan tratar la totalidad del caudal. De esta forma, el cambio de cartuchos puede realizarse sin disminuir la producción nominal de la planta.

Tanto los filtros cerrados, los filtros de cartucho y los elementos in-ternos de los filtros abiertos han sido suministrados por Degrémont.

Second filtration stage – closed filters

Dual-media filters with a unitary filtration surface area of 50 m2, a diameter of 4 m and a cylindrical length of 12.5 m were selected for this filtration stage, taking into account design throughputs of 13 m3/m2/h for the process and 14.5 m3/m2/h for filter cleaning.

A total of 8 filters are installed. 6 of these have an internal ebonite coating, while the remaining 2 have an internal coating based on epoxypaints.

Service filter throughput is 12.5 m/h, while a filter being cleaned has a throughput of 14.3 m/h.

Cleaning of filters is carried out automatically with air and water in separate stages, using the equipment described above for the cleaning of first stage filters. This equipment has the same service conditions as in the first stage, except in the case

of cleaning with water, in which the centrifugal pumps pump a flow of 1,600 m3/h at 10 wcm.

The duration of filtration cycles contemplated is 24 h for the first stage and 48 h for the second stage.

The anthracite for the first and second stage filters was supplied by Aqua-Techniek Filtración. 451.4 m3 of anthracite was supplied for the first stage and 281.2 m3 of Aqua-cite was supplied for the second stage with granulometry in both cases being of the design size. The gravel and sand for these filters was supplied by Aimsa.

Cartridge filters

Six carbon steel cartridge filters, coated with an epoxy paint based lining and with a mesh size of 5 microns are also installed at the plant. Each filter is fitted with 320 cartridges of 1.25 m in length, which gives a flow rate of 2.60 m3/h with all filters in service and 3.10 m3/h with one filter shut down.

The cartridge filters are dimensioned so that when one filter is out of service, the remaining filters can treat the full flow. In this way, cartridge replacement can take place without reducing nominal plant output.

The closed filters, the cartridge filters and the internal elements of the open filters were supplied by Degrémont.

Des

alad

ora

de

La M

arin

a B

aja

| L

a M

arin

a B

aja

Des

alin

atio

n P

lan

tFu

turE

nvi

ro |

Nov

iem

bre

Nov

emb

er 2

013

www.futurenviro.es 65

FuturEnviro | Noviembre November 2013

ww

w.f

utu

ren

vir

o.e

sD

esal

ado

ra d

e La

Mar

ina

Baj

a |

La

Mar

ina

Baj

a D

esal

inat

ion

Pla

nt

66

Ósmosis inversa

El sistema de desalación de la desaladora de La Marina Baja, con una capacidad de producción nominal actual de 50.000 m3/día y futura de 80.000 m3/día, cuenta con los siguientes elementos:

• Dosificación de reactivos en ósmosis inversa (bisulfito, dispersan-te, sosa).

• Bombeo de alta presión y recuperación de energía (ERI).• Racks de ósmosis inversa – primer paso.• Bombeo a segundo paso de ósmosis inversa.• Racks de ósmosis inversa - segundo paso.• Equipos de limpieza de membranas y neutralización de efluentes.

Las conducciones de agua de mar, el emisario de vertido de sal-muera y las tuberías de interconexión dentro de la planta, se han dimensionado para la producción futura de 80.000 m3/día, a la vez que se ha dimensionado los colectores generales entre procesos de manera que su ampliación se realice de manera ya estudiada y optimizada. En la implantación se han reservado los espacios necesarios para la ampliación futura.

Primer paso

El primer paso de ósmosis inversa está formado por 3 racks con 188 tubos por rack y una producción nominal unita-ria de 18.026 m3/día.

Para el primer paso de ósmosis inver-sa se ha utilizado un sistema híbrido de membranas, consistente en utilizar diferentes tipos de membranas den-tro de un mismo tubo de presión. En el sistema adoptado se utilizan mem-branas de alto rechazo de boro del modelo FilmtecTM SW30 XHR-440i de Dow en las tres primeras posiciones del bastidor, y membranas tipo SW30 HRLE-440i también de Dow en las cuatro últimas posiciones.

Las ventajas que aporta esta disposi-ción son las siguientes:

• Menor flux en las membranas frontales, lo que conlleva un menor potencial de ensuciamiento (menor energía requerida), menor necesidad de limpiezas (mayor vida útil de membranas).

• Se consigue optimizar el flux en cada una de las membranas.• Menor requerimiento energético.

Las mejoras en la tecnología de arrollamiento de las membranas han permitido el desarrollo de membranas con una superficie uni-taria de 440 pies cuadrados (SW30 XHR-440i, SW30 HRLE-440i, LE-440i), lo que aporta las siguientes ventajas:

• Mismo rendimiento de producción con menor número de uni-dades, menor número de acoplamientos requeridos y por tanto, disminución de problemas por fugas y reducción en el manteni-miento de la planta.

• Mayor porcentaje en rechazo de sales en membranas especiales en rechazo de boro.

• Aumento del caudal de rechazo en salida por tubo• Mejora del caudal de rechazo en la última membrana, lo cual su-

pone una mejora clara en el efecto de barrido de auto limpieza de las últimas membranas.

• Optimización de los sistemas de lavado. Menor volumen útil.

Reverse Osmosis

The desalination system at the La Marina Baja seawater reverse osmosis plant, which has a current nominal output of 50,000 m3/day and a future output of 80,000 m3/day, consists of the following processes:

• Dosing of reagents in reverse osmosis (bisulfite, dispersant, soda).

• High-pressure pumping and energy recovery (ERI).• Reverse osmosis racks – first pass.• Pumping to second pass of reverse osmosis.• Reverse osmosis racks – second pass.• Membrane cleaning and effluent neutralisation equipment.

The seawater pipeline, the brine outfall and connecting pipes within the plant are dimensioned for a future output of 80,000 m3/day. General pipelines between the processes are dimensioned so as to enable their extension in a way that

has already been studied and optimised. The necessary spaces have also been reserved to cater for the future extension.

First pass

The first pass of reverse osmosis is made up of 3 racks with 188 pressure vessels per rack and a nominal output per rack of of 18,026 m3/day.

A hybrid membrane system is used for the first pass of reverse osmosis. This consists of the use of different membrane types within a single pressure vessel. Dow FilmtecTM SW30 XHR-440i membranes with a high boron rejection rate are used in the first three positions of the rack, while Dow SW30 HRLE-440i membranes are used in the final four positions.

The benefits of this arrangement are as follows:

• Lower flux in the front membranes, which leads to lower fouling potential (less energy required), and lower cleaning requirements (longer membrane life).

• Optimised flux in each membrane.• Lower energy requirements.

Improvements to membrane winding technology have enabled the development of membranes with a unitary surface area of 440 square feet (SW30 XHR-440i, SW30 HRLE-440i, LE-440i), which affords the following benefits:

• Same output performance with fewer units, lower number of couplings required and therefore fewer leakage problems and reduction in plant maintenance.

• Higher percentage of salt rejection in membranes specially designed for boron rejection.

• Increased reject outflow per vessel• Improved reject flow of last membrane, giving rise to a

significant improvement of the sweeping effect of the self-cleaning system in the back membranes.

• Optimisation of cleaning systems. Lower useful volume.

Para optimizar el funcionamiento del segundo paso de osmosis inversa, se ha implementado la utilización de un sistema de ex-tracción del permeado del primer paso denominado Split-Partial. El Split-Partial consiste en extraer el permeado (en este caso del primer paso), por los dos extremos de los tubos de presión, de for-ma que el permeado de las primeras membranas, que es de mejor calidad, se envía directamente a almacenamiento, mientras que el permeado de las últimas membranas del tubo de presión es el que se envía al segundo paso. La regulación de caudales se realiza por la propia aspiración de las bombas del segundo paso y mediante la válvula reguladora a la salida del permeado frontal.

La opción de utilizar el Split Partial es muy positiva, ya que reduce con-siderablemente el caudal que se requiere tratar en el segundo paso de ósmosis inversa.

A bajas temperaturas, la necesidad de tamaño del segundo paso de ósmosis inversa disminuye, ya que la retención de boro es mayor, por lo que los racks del segundo paso trabajarán a menor caudal de alimen-tación. Para ello, las bombas Clyde Union Pumps de alimentación al segundo paso de ósmosis inversa disponen de variadores de velocidad.

Todas las tuberías y válvulas de alta presión del rack (alimentación y rechazo) son de acero inoxidable SAF-2507, y la conexión de los mó-dulos cuentan con acoplamiento Victaulic.

To optimise the functioning of the second pass of reverse osmosis, the use of what is known as the Split-Partial system of permeate extraction from the first pass was implemented. The Split-Partial system consists of extracting the permeate (from the first pass in this case) from the two sides of the pressure vessel so that the permeate from the first membranes, which is of higher quality, can be sent directly for storage, while the permeate from the back of the pressure vessel is sent to the second pass. The regulation of flows is carried out by means of the aspiration of the second pass pumps and the valve that regulates permeate flow from the front of the vessels.

The Split Partial option is very positive in that it considerably reduces the flow requiring treatment in the second pass of reverse osmosis.

At low temperatures, the size requirement of the second pass of reverse osmosis is less, due to the fact that boron retention is higher, meaning that the second pass racks work with a lower feed flow. For this purpose, the Clyde Union Pumps feeder pumps to the second pass of reverse osmosis are fitted with frequency converters.

All high-pressure pipes and valves in the rack (feed and reject) are made of SAF-2507 stainless steel and the modules are connected with Victaulic couplings.

Des

alad

ora

de

La M

arin

a B

aja

| L

a M

arin

a B

aja

Des

alin

atio

n P

lan

tFu

turE

nvi

ro |

Nov

iem

bre

Nov

emb

er 2

013

www.futurenviro.es 67

Los tres racks del primer paso son alimen-tados por una bomba de alta presión y una bomba booster cada uno de ellos, ambas de la marca Clyde Union Pumps. La recupera-ción de energía de la salmuera producida en el proceso de ósmosis se realizará mediante intercambiadores de presión tipo ERI, mode-lo PX-260, con 18 intercambiadores por rack.

La bomba de alta presión seleccionada es una bomba centrífuga horizontal multietapa ali-mentada a 6.000 V. Estos equipos funcionan durante una cantidad anual de horas muy im-portante, y dado que su consumo energético es el mayor de entre los equipos de la planta, tanto ésta como la bomba booster se han se-leccionado prestado especial atención al rendi-miento hidráulico garantizado de hasta 86,5% que ofrecen en su punto de funcionamiento.

Segundo paso

Con el fin de conseguir el valor de boro in-ferior a 0,5 mg/l requeridos se realiza un se-gundo paso parcial del permeado obtenido. El volumen de agua a tratar será función de la temperatura, siendo mayor cuanto más alta sea ésta. Se precisan 273 m3/h y 520 m3/h de alimentación a cada rack de segun-do paso a 16 ºC y 25 ºC respectivamente.

El bombeo de permeado hacia los racks de segundo paso de ósmosis se realiza mediante dos bombas centrí-fugas horizontales de Clyde Union Pumps, de 520 m3/h de caudal máximo unitario a una presión diferencial de entre 8,4 y 12 kg/cm2 (función de la temperatura)

Los módulos de ósmosis inversa del segundo paso se disponen en dos racks, con una producción nominal por rack de 10.593 m3/d, a temperatura alta. La capacidad máxima del rack es de 50 tubos de presión que son de la firma Protec Arisawa. En cada tubo de presión se alojan 7 membranas de Dow.

El control de los racks de ósmosis está compuesto principalmente por transmisor de presión diferencial en módulos de osmosis inver-sa en cada etapa; transmisor de conductividad y transmisor de pH en el colector de permeado; transmisores de caudal, en la alimenta-ción, en el producto de la primera y segunda etapas y en el rechazo de cada rack; válvula de control en el rechazo de cada rack.

En el colector de aspiración de las bombas de alta presión se ha instalado un mezclador estático con el fin de posibilitar una buena dilución del dispersante y de la sosa si es necesario elevar el pH con el fin de conseguir una adecuada eliminación del boro.

Dada la baja salinidad del fluido a vehicular, las tuberías y las vál-vulas de alta presión son de acero inoxidable AISI-316L y las tube-rías de baja presión de poliéster reforzado con fibra de vidrio. La conexión de los módulos cuenta con acoplamientos Victaulic.

La empresa Castflow suministró las válvulas de retención doble cla-peta de alta y de baja presión en material superduplex A995 gr5A para agua salada y material inoxidable CF-8M (AISI316) para la par-te de agua permeada.

La nave de ósmosis inversa está dotada de un puente grúa Vicinay de 8.000 kg de capacidad con el fin de facilitar las labores de mon-taje y manutención de las equipos instalados en el pasillo central.

The three first pass racks are each fed by a high-pressure pump and a booster pump, both manufactured by Clyde Union Pumps. ERI PX-260 pressure exchangers are used to recover energy from the brine produced in the osmosis process and 18 exchangers are installed per rack.

The high-pressure pump chosen is a horizontal multi-stage centrifugal pump supplied at 6,000 V. These pumps are in operation for many hours per year and, given that they have the highest energy consumption of all equipment at the plant, special emphasis was placed on hydraulic performance at operating point in the selection of both high-pressure and booster pumps. The pumps selected have a guaranteed hydraulic efficiency of 86.5%.

Second pass

In order to achieve the required boron value of less than 0.5 mg/l, a partial second pass of the permeate obtained is carried out. The volume of water treated is a function of the temperature. The higher the temperature, the higher the volume of water treated. Inflows of 273 m3/h and 520 m3/h to each second pass rack are required at temperatures of 16 ºC and 25 ºC respectively.

Pumping of permeate to the second pass of reverse osmosis is by means of two horizontal centrifugal pumps manufactured by Clyde Union Pumps. These pumps have a maximum unitary flow of 520 m3/h at a differential pressure of between 8.4 and 12 kg/cm2 (a function of the temperature)

The reverse osmosis racks of the second pass are arranged in two racks, with a nominal output per rack of 10,593 m3/d, at high temperature. The racks have a maximum capacity of 50 pressure vessels. Each of the pressure vessels, manufactured by Protec Arisawa, houses 7 Dow membranes.

The control system of the osmosis racks basically comprises a differential pressure transmitter in the reverse osmosis modules of each stage; conductivity and pH transmitters in the permeate collection tube; flow transmitters in the feeder pipes to the first and second stages and in the reject pipe of each rack; and a control valve in the reject pipe of each rack. A static mixer is fitted in the suction manifold of the high-pressure pumps to facilitate good dilution of the dispersant and soda if it is necessary to increase the pH in order to achieve adequate boron removal.

Given the low salinity of the fluid to be carried, the high pressure pipes and valves are made of AISI-316L grade stainless steel, while the low pressure pipes and valves are made of glass fibre reinforced polyester. Victaulic couplings are used for the connection of modules. Castflow supplied the high and low pressure dual plate check valves, which are made of superduplex A995 gr5A for salt water and CF-8M (AISI316) stainless material for permeate water.

The reverse osmosis building is equipped with a Vicinay overhead crane with a capacity of 8,000 kg to facilitate the assembly and handling of equipment installed in the central corridor. A second overhead crane with a capacity of 3,300 kg is installed for the handling of the cartridge filters

Des

alad

ora

de

La M

arin

a B

aja

| L

a M

arin

a B

aja

Des

alin

atio

n P

lan

tFu

turE

nvi

ro |

Nov

iem

bre

Nov

emb

er 2

013

www.futurenviro.es 69

FuturEnviro | Noviembre November 2013

ww

w.f

utu

ren

vir

o.e

sD

esal

ado

ra d

e La

Mar

ina

Baj

a |

La

Mar

ina

Baj

a D

esal

inat

ion

Pla

nt

70

Equipos de lavadoy desplazamiento de los módulos

Para el lavado de los módulos de ósmosis inversa, se ha previsto la instalación de un grupo completo de lavado, compuesto por los si-guientes equipos:

• Dos bombas de lavado y dos bombas de desplazamiento de Sul-zer, de 930 m3/h a 55 mca y 40 mca de presión respectivamente. El agua de desplazamiento se toma del depósito de desplaza-mientos.

• Un depósito de 55 m3 de capacidad, construido en poliéster refor-zado con fibra de vidrio (PRFV) de Plavisa y provisto de electroa-gitador, para preparación de reactivos de limpieza.

• Un filtro de cartuchos de selectividad 5 μ y 335 cartuchos de 1.250 mm.

El depósito de preparación de reactivos dispone de termostato y resistencias de caldeo de 250 kW para los casos en que haya que efectuar lavados enérgicos a una temperatura elevada (30 a 35 ºC).

Una vez realizado el lavado de los módulos, el depósito de prepara-ción es vaciado al depósito de neutralización previsto al efecto. La capacidad de este depósito es de 150 m3 y dispone de dos bombas sumergibles de 50 m3/h para su vaciado una vez conseguido el pH deseado.

El depósito de desplazamientos de 500 m3, construido en hormigón armado, constituye una reserva de agua exenta de reactivos nece-saria para realizar el desplazamiento del agua de los racks cuando se produce su parada. La salida del permeado hacia la reminerali-zación se realiza por vertedero de forma que se garantice que este depósito esté siempre lleno mientras que se asegura la renovación del volumen almacenado

POST-TRATAMIENTO

Los reactivos de postratamiento para el ajuste de pH y remineraliza-ción del agua tratada se dosifican en la tubería de llegada al depósi-to de almacenamiento de agua producto.

Para el acondicionamiento del agua tratada, se emplea un proce-so de remineralización con dióxido de carbono y agua saturada de cal, que permite dotar al agua del equilibrio necesario para no ser agresiva, ajustando el pH de salida entre 7 y 8 y una turbidez menor de 1.

La introducción de CO2 en las tuberías regula un estado de equili-brio entre los bicarbonatos disueltos, el carbonato cálcico incrusta-do y el anhídrido carbónico añadido. La instalación de dosificación de CO2, consta de un depósito de almacenamiento de CO2 líquido y equipo gasificador y un sistema de dosificación de CO2. Estos equi-pos fueron suministrados por Praxair.

La cal, se almacena en dos silos de 80 m3, equipados con sistema de dosificación de un tornillo, que regula la cantidad de cal a aña-dir en la cuba de preparación de lechada en función del caudal de permeado obtenido. La preparación de la lechada de cal se realiza en dos cubas de 2.000 l de capacidad, para la preparación de hi-dróxido cálcico. Mediante tres bombas, una de reserva, de 2 m3/h se alimenta de lechada de cal a los dos saturadores de cal diseñados y suministrados por Degremont. Sodimate Ibérica suministró todos los equipos de dosificación de cal: silos, sistema de dosificación, cu-bas de dilución y sistemas de bombeo.

El post-tratamiento del agua permeada también incluye la dosifica-ción de hipoclorito sódico para su desinfección.

Module cleaning and displacement equipment

A comprehensive cleaning system is installed for the reverse osmosis modules. This system comprises the following elements:

• Two cleaning and two displacement pumps with capacities of 930 m3/h at 55 wcm and 40 wcm respectively are installed. These pumps were manufactured by Sulzer. The displacement water is taken from the displacement water tank.

• A 55 m3 glass fibre reinforced polyester (GFRP) tank supplied by Plavisa. The tank is fitted with an electric mixer for the preparation of cleaning reagents.

• One cartridge filter with a mesh size of 5 μ and 335 1,250 mm cartridges.

The reagent preparation tank is fitted with a thermostat and 250 kW heating elements for cases in which it is necessary to carry out vigorous cleaning at a high temperature (30 to 35 ºC).

Once cleaning of the modules has been completed, the preparation tank is emptied into the neutralisation tank installed for this purpose. The latter has a capacity of 150 m3 and is fitted with two submersible pumps with a capacity of 50 m3/h for emptying the tank once the desired pH has been achieved.

The 500 m3 reinforced concrete displacement water tank constitutes a reserve of reagent-free water needed to carry out displacement of the water from the racks when they are shut down. The outflow of permeate to remineralisation is carried out by means of a spillway, in such a way as to ensure that this tank is always full and the renewal of the stored volume is guaranteed.

POST-TREATMENT

Post-treatment reagents for pH adjustment and remineralisation of treated water are dosed in the inlet pipe to the product water storage tank.

A remineralisation process with carbon dioxide and saturated lime water is used to condition the treated water, giving it a balance sufficient to make it unaggressive and adjusting the outflow pH to between 7 and 8 and the outflow turbidity to less than 1.

Injecting CO2 into the pipes regulates a state of equilibrium between the dissolved bicarbonates, the encrusted calcium carbonate and the carbon dioxide added. The CO2 dosing facility comprises a liquid CO2 storage tank, a gasifier unit and a CO2 dosing system. This equipment was supplied by Praxair.

The lime is stored in two 80 m3 silos fitted with a screw dosing system, which regulates the quantity of lime to be added to the milk of lime preparation vat in accordance with the permeate flow obtained. The milk of lime is prepared in two vats with a capacity of 2,000 l. The calcium hydroxide is fed to the two lime saturators designed and supplied by Degremont by three pumps (one standby) with a flow of 2 m3/h. All the lime dosing equipment was supplied by Sodimate Ibérica, including: silos, dosing system, dilution vats and pumping systems.

Post-treatment of the permeate water also includes sodium hypochlorite dosing for disinfection.

Almacenamiento y bombeo de agua tratada

Para el almacenamiento de agua tratada se ha construido en la desaladora un depósito de hormigón, con un volumen útil de 2.000 m3. Para controlar la calidad y cantidad del agua tratada en el depósito se ha instalado un transmisor de pH y un transmisor de nivel por ultrasonidos.

De este depósito de almacenamiento aspiran las bombas de agua tratada que impulsan el agua producto. Se han instalado un total de cuatro bombas centrífugas horizontales, una en reserva, de 720 m3/h a 3,6 bar y un segundo equipo de bombeo forma-do por dos bombas centrífugas horizontales, una en reserva, de 774 m3/h a 1,5 bar, para dar servicio a los diferentes ramales de distribución.

Tratamiento de efluentes

Las aguas resultantes de los procesos de lavado de los filtros abier-tos y los filtros cerrados, o bien son tratados de forma separada con el fin de reducir principalmente su contenido en sólidos en suspen-sión.

Estos efluentes de lavado se recogen en un depósito de hormigón de 900 m3 de capacidad. Desde este depósito se realiza el bombeo de efluentes hacia la zona de tratamiento, mediante dos bombas sumergibles de 285 m3/h de capacidad unitaria, una en reserva.

Cámara de mezcla

Se ha previsto una cámara de mezcla con un volumen de 12 m3, lo que supone un tiempo de retención de 2 minutos. En esta cáma-ra se realiza la dosificación del coagulante (cloruro férrico), para lo cual incluye un electroagitador. La dosis máxima de diseño es de 25 mg/l, y se han previsto dos bombas dosificadoras, una de reserva, de 15 l/h de caudal máximo unitario.

Decantador-espesador

En la planta se ha instalado un decantador-espesador de fangos modelo Densadeg de Degrémont, de 15 m2 de superficie lamelar. La velocidad sobre esta superficie es de 19 m/h

Para mejorar la floculación del fango, la normalización del decan-tador Densadeg incluye una recirculación exterior de fangos. Dicha recirculación se realiza mediante dos bombas de tornillo, una en reserva, de 20 m3/h de caudal unitario.

El diseño del Densadeg incluye una cámara de floculación integra-da en el propio decantador y dividida en dos zonas: reactor agitado y reactor pistón, de 62,7 m3 de volumen. El tiempo de retención re-sultante es de 13 minutos.

En el reactor agitado, que está equipado con una turbina de flo-culación, se realiza la dosificación de polielectrolito, con una dosis máxima de diseño de 1 mg/l. Esta dosificación se realiza mediante dos bombas dosificadoras de tornillo helicoidal, una en reserva, de 76 l/h de caudal máximo unitario.

La preparación de la solución de polielectrolito se realiza en un grupo automático de 400 l, provisto de tolva de almacenamiento, dosificador volumétrico, cubas de preparación y maduración y elec-troagitadores de mezcla y dilución.

Los fangos espesados son extraídos y enviados al depósito de almacenamiento de fangos. La purga de fangos se realizará me-diante una bomba de iguales características a las de recircula-ción.

Storage and pumping of treated water

A concrete treated water storage tank with an operating volume of 2,000 m3 was built at the desalination plant. This tank is fitted with a pH transmitter and an ultrasonic level transmitter to control the quality and quantity of treated water.

Four (one standby) horizontal centrifugal treated water pumps with a capacity of 720 m3/h at 3,6 bar suction the product water from this tank. A further unit made up of two (one standby) horizontal centrifugal pumps is installed to service the different distribution channels.

Effluent treatment

The waters generated by the open and closed filter cleaning processes are treated separately, mainly in order to reduce the suspended solids content.

These cleaning effluents are collected in a concrete tank with a capacity of 900 m3. From this tank, the effluents are pumped to the treatment area by two (one standby) submersible pumps with a unitary capacity of 285 m3/h.

Mixing chamber

The plant is equipped with a mixing chamber with a volume of 12 m3, which gives a retention time of 2 minutes. This mixing chamber is used for the dosing of coagulant (ferric chloride) and is fitted with an electric mixer for this purpose. The maximum design dose is 25 mg/l and two (one standby) dosing pumps with a maximum unitary flow of 15 l/h are installed.

Clarifier-thickener

A Degrémont DensaDeg sludge clarifier-thickener with a lamelar surface of 15 m2 is installed at the plant. The speed over this surface is 19 m/h

The DesaDeg clarifier features external solids recirculation to improve the flocculation of the sludge. This recirculation is carried out by means of two (one standby) screw pumps, each with a flow of 20 m3/h.

The DensaDeg design features a built-in flocculation chamber divided into two reactor zones: a rapid-mix zone and an internal recirculation and mixing zone,, with a volume of 62.7 m3. The resulting retention time is 13 minutes.

Polyelectrolyte, with a maximum design dose of 1 mg/l, is added in the rapid-mix reactor, which is fitted with a flocculation turbine. Dosing is carried out by means of two (one standby) helical screw dosing pumps, with a maximum unitary flow of 76 l/h.

The polyelectrolyte solution is prepared in an automatic system with a capacity of 400 l. This system comprises a storage hopper, preparation and maturation vats, and electric agitators for mixing and dilution.

The thickened sludge is extracted and sent to the sludge storage tank. Sludge extraction is carried out by means of two pumps with the same characteristics as those used for recirculation.

Des

alad

ora

de

La M

arin

a B

aja

| L

a M

arin

a B

aja

Des

alin

atio

n P

lan

tFu

turE

nvi

ro |

Nov

iem

bre

Nov

emb

er 2

013

www.futurenviro.es 71

FuturEnviro | Noviembre November 2013

ww

w.f

utu

ren

vir

o.e

sD

esal

ado

ra d

e La

Mar

ina

Baj

a |

La

Mar

ina

Baj

a D

esal

inat

ion

Pla

nt

72

Deshidratación de fangos

Los fangos espesados, del orden de 1.515 kg SS/día, a una concen-tración mínima de 20 g/l, son almacenados en un depósito de 150 m3 de capacidad, que permite un tiempo de retención de más de 2 días, de manera que la etapa de deshidratación de estos fangos puede realizarse durante 5 días a la semana, 8 horas al día.

La deshidratación de fangos se lleva a cabo mediante dos decanta-doras centrífugas, suministradas por Andritz, de 7 m3/h de caudal máximo unitario

La alimentación de fangos espesados a las centrífugas se realizará por medio de tres bombas de tornillo helicoidal, una en reserva, de 2-9 m3/h de caudal unitario.

La dosificación de polielectrolito en las centrífugas se realiza me-diante tres bombas de tornillo helicoidal, una de reserva, de 400 l/h. La preparación de polielectrolito se realizará de forma automá-tica en un equipo de preparación de 1.500 litros.

Los fangos deshidratados, con un 20% de sequedad, son almacena-dos en dos contenedores de 10 m3, lo que supone una capacidad de almacenamiento de más de 2 días de trabajo (2,85 días naturales).

Emisario de salmuera

La conducción de la salmuera tiene una longitud de 4.123 m, com-prende por un lado, un tramo terrestre y por otro, un tramo sub-marino.

El tramo terrestre comprende la construcción de un colector en-terrado de PRFV de DN-1200, en una longitud de 3.723 metros. La parte terrestre discurre en paralelo a la conducción de impulsión de agua de mar y está dotada de un perfil en dientes de sierra con ventosas y desagües. En este tramo se ha proyectado la conduc-ción con tubería de PRFV DN1200 SN 5.000 PN6.

En su trazado paralelo al de la tubería de impulsión de agua de mar, se han realizado tres cruces del río Seco que se han resuelto manteniendo un recubrimiento mínimo de 1 m por encima de la clave del tubo. Además se han ejecutado tres hincas para salvar di-ferentes infraestructuras, Autopista A-70, Carretera Nacional N-332 y la línea del ferrocarril de FGV

El tramo submarino comprende la colocación de 400 metros de tubería de PEAD Ø1200 PE- 100 PN-6 y otros 130 metros de tubería de PEAD Ø1200-800-615 PE-100 PN-6, correspondientes al tramo difusor.

Sludge dewatering

The thickened sludge of around 1,515 kg SS/day, at a minimum concentration of 20 g/l, is stored in a tank with a capacity of 150 m3, which enables a retention time of over 2 days, meaning that the dewatering stage for this sludge can be in operation 8 hours a day, 5 days per week.

Sludge dewatering is carried out by means of two decanter centrifuges supplied by Andritz, each of which has a maximum capacity of 7 m3/h.

Thickened sludge is fed to the centrifuges by three (one standby) helical screw pumps with a unitary flow of of 2-9 m3/h.

Dosing of polyelectrolyte in the centrifuges is carried out by means of three (one standby) helical screw pumps of 400 l/h. Polyelectrolyte preparation is carried out automatically in a unit with a capacity of 1,500 litres.

The dewatered sludge, with a dry matter content of 20%, is stored in two 10 m3 containers, giving a storage capacity of more than 2 working days (2.85 calendar days).

Brine outfall

The brine outfall has a length of 4,123 m and is made up of a terrestrial section and an undersea section.

The terrestrial section comprises an underground GFRP DN-1200 SN 5000 PN6 pipeline with a length of 3,723 metres, which runs in parallel to the seawater pipeline. It has a serrated profile and is fitted with suction cups and drains.

Running in parallel to the seawater pipeline, the brine outfall crosses the River Seco on three occasions, a difficulty overcome by means of a coating a minimum of 1 m above the crown of the pipe. In addition, three pipe piles were constructed for the passage of the outfall beneath different infrastructures (the A-70 motorway, the N-332 National Roadway and the FGV rail line).

The undersea section involved the laying of 400 metres of HDPE Ø1200 PE- 100 PN-6 pipes and a further 130 metres of HDPE Ø1200-800-615 PE-100 PN-6 pipes, which correspond to the diffuser section.

EQUIPOS ELECTRICOS Y DE CONTROL

Sistema eléctrico

La acometida eléctrica a la planta se realiza a través de una línea subterránea de 440 m de longitud, en 21,5 kV desde una subestación cercana. La acometida llega hasta un centro de distri-bución en media tensión (CDMT) ubicado en el inte-rior del recinto que ocupa la planta desaladora.

Desde este centro se alimenta a los tres centros de transforma-ción ubicados dos en la IDAM y uno en la captación cada uno con su Cen-tro de Control de Motores asociado, que alimentan a los distintos consumidores de proceso: captación, equipos de ósmosis inversa y agua tratada y equipos de filtración.

Grupo electrógeno

Se ha instalado un grupo generador de energía, constituido por un motor diesel y un alternador trifásico de 600 kVA y 230/400 V 50 Hz, de funcionamiento automático y con capacidad para mantener el bombeo de desplazamiento y los servicios auxiliares. La puesta en marcha del grupo electrógeno se producirá por fallo total del sumi-nistro de la red general

Sistema de control

En el centro de control se dispone el sistema informático y de su-pervisión, de una pantalla de gran formato 55” LCD y de los fronta-les de comunicación.

El equipamiento informático está compuesto de dos servidores re-dundantes, una estación de operador, una estación de ingeniería y una estación de simulación. Todos los equipos están conectados a un anillo de fibra óptica redundante.

Los frontales de comunicación son dos autómatas redundantes, los cuales están conectados a la red ethernet del centro de control. De los autómatas redundantes parte un anillo de comunicaciones de fibra óptica redundante que permite conectarse a los autómatas distribuidos en campo

Los dos PLC’s redundantes son los que controlan la planta, absor-biendo la mayor parte de la programación. En el resto de armarios de control distribuidos en la planta se instalan PLCs que disponen de la programación básica asociada al control de secuencias y de enclavamientos de máquinas locales, que no impongan condicio-nes de funcionamiento al resto de zonas.

Desde estos armarios parten los cableados de interconexión con los CCMs y con los elementos de campo.

La comunicación entre la IDAM y la obra de captación se realiza me-diante fibra óptica.

ELECTRICAL INSTALLATIONS AND CONTROL SYSTEM

Electrical system

Electricity is supplied to the plant from a nearby substation by means of a 440 m power line at 21.5 kV. The electricity arrives to a medium-voltage distribution station (MVDS) located in the grounds

of the desalination plant.

This station supplies the three transformation

centres, two of which are located at the plant and the

third in the intake infrastructure. Each transformation centre has an

associated Motor Control Centre. These centres, in turn, supply the equipment for the

different processes: intake, reverse osmosis, treated water and filtration equipment.

Generator set

The plant is equipped with a genset comprising a diesel engine and a 50 Hz 230/400 V 600 kVA three-phase alternator. This genset is automatic and has the capacity to power pumping for displacement and auxiliary services. The generator set goes into operation in the event of a total failure of supply from the general grid.

Control system

The control centre houses the IT and monitoring system, a 55” LCD screen and the front end processers.

The IT equipment comprises two redundant servers, an operating station, an engineering station and a simulation station, all of which are connected to a redundant fibre optic ring.

The front end processers are two redundant PLCs, which are connected to the Ethernet network of the control centre. A redundant fibre optic communications ring is connected to the redundant PLCs, which enables connection to the PLCs distributed in the field.

The two redundant PLCs control the plant and are responsible for most of the programming. The remaining control cabinets distributed around the plant house PLCs that have the basic programming associated with sequences and interlocking

of local machines and do not impose conditions on operations in other areas. The MCCs and field elements are wired to these control cabinets.

Communication between the desalination plant and the intake structure is by means of fibre optic cable.

Agradecimiento a Mariola Durá Gimeno, Dirección de Ingeniería y Construcción

de AcuaMed y Carlos Fernández de Acsa | We would like to thank both Mariola Durá

Gimeno of the Department of Engineering and Construction at acuaMed,

and Carlos Fernández of Acsa

Des

alad

ora

de

La M

arin

a B

aja

| L

a M

arin

a B

aja

Des

alin

atio

n P

lan

tFu

turE

nvi

ro |

Nov

iem

bre

Nov

emb

er 2

013

www.futurenviro.es 73