Descargue aquí el pdf

Transcript of Descargue aquí el pdf

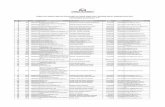

Perfiles de empresasproductoras del sector

petroquímico

Octubre de 2011

Prólogo

El Instituto Petroquímico Argentino (IPA) tiene el agrado de presentar este libro que contiene los perfilesde empresas socias productoras, químicas y petroquímicas. Estos perfiles comenzaron a publicarse en elBoletín Informativo IPA en su edición inicial de 1995, siendo posteriormente actualizados a partir de 2007.

El IPA considera que el material mencionado es demasiado valioso para estar disperso en los boletinespublicados a lo largo de varios años. Por eso ha decidido, previa actualización, editarlo y darle un forma-to de libro.

En el presente libro los lectores - colegas, estudiantes y público en general - encontrarán descriptos enforma amena, con gráficos y fotos, los aspectos más destacados de las empresas: sus recursos humanos,su sistema de gestión empresarial, la ubicación de las plantas industriales, los procesos productivos, y losproductos con sus principales usos y mercados que abarcan.

Las empresas productoras en Argentina no son numerosas, pero poseen una escala importante y en con-junto elaboran la mayoría de los productos requeridos por la sociedad actual. Como ejemplo se puedemencionar a los plásticos (polietilenos, polipropileno, PET, PVC, poliestirenos), fertilizantes (amoníaco,urea, UAN, superfosfato simple), cauchos, solventes y otros productos que tienen numerosas aplicacionesen diferentes industrias: plástica, alimenticia, farmacéutica, pinturas, comunicaciones, artículos del hogar,automotriz; y también en sectores como minería, agro, petróleo y gas, transporte, etc.

Resta manifestar el agradecimiento a las empresas socias por el material aportado, su colaboración en laedición del mismo y además por financiar la presente edición, que esperamos resulte de utilidad para loslectores.

Instituto Petroquímico Argentino

Visión

Que el Instituto Petroquímico Argentino sea la entidad de referencia para sus asociados: institucio-nes oficiales y privadas, empresas, profesionales independientes, en cuanto a información y capaci-tación.

Misión

Promover el desarrollo de la Industria Petroquímica mediante el mantenimiento de un centro deinformación y la preparación de informes, estudios, publicaciones, cursos, talleres, jornadas y con-gresos.

Capacitar para formar adecuados recursos humanos.

Otorgar distinciones honoríficas y premios a entidades y personas destacadas en el área de laIndustria Petroquímica.

Objetivos

Promover la investigación tecnológica aplicada.

Realizar estudios y análisis sectoriales.

Capacitar a técnicos y profesionales para la actividad del sector.

Realizar otros servicios que contribuyan al desarrollo de la Industria Petroquímica.

Indice

Air Liquide Argentina ................................................................................................................7

Bunge Argentina ......................................................................................................................13

Carboclor ................................................................................................................................23

Compañía Mega ....................................................................................................................29

DAK Americas Argentina ..........................................................................................................37

Dow Argentina ........................................................................................................................41

Grupo Linde Gas Argentina ....................................................................................................55

Indura Argentina ......................................................................................................................61

Petrobras Argentina ................................................................................................................67

Petroken Petroquímica Ensenada ............................................................................................71

Petroquímica Cuyo ..................................................................................................................79

Petroquímica Río Tercero ........................................................................................................85

Praxair Argentina ....................................................................................................................95

Profertil ..................................................................................................................................105

Solvay Indupa ........................................................................................................................111

YPF ........................................................................................................................................117

7

Introducción general

Air Liquide Argentina opera en el país desde elaño 1938 cuando adquirió la empresa LaOxígena. Air Liquide Argentina es filial del GrupoAir Liquide, fundado en 1902, presente en 80países y cuenta con más de 1 millón de clientesen todo el mundo.

Plantas industriales. Capacidades de pro-ducción. Productos obtenidos

• 11 plantas de producción criogénica de oxí-geno, nitrógeno y argón

• 4 plantas productoras de dióxido de carbono• 3 plantas productoras de acetileno• 2 plantas de purificación de hidrógeno• 1 planta de producción y purificación de

hidrógeno• 1 planta de óxido nitroso• 12 subestaciones envasadoras de gases• 16 centros oficiales de venta de gases• 21 instalaciones de producción on-site• 60 km de oxiductos y nitroductos para gran-

des consumos

Ubicación de las plantas

Air Liquide Argentina posee una amplia red dedistribución y sus plantas se encuentran estraté-gicamente ubicadas en los principales polosindustriales del país.

Directores y/o personal jerárquico

• Presidente y Director General Gonzalo Ramón

• Director de Grandes Industrias Gustavo Fontana

• Director de Clientes Industriales Martín Laguna

• Director de la Actividad Hospitalaria Hugo Faccioli

• Directora de la Actividad DomiciliariaCarolina Roca

Recursos humanos

Air Liquide Argentina emplea a 450 personas enArgentina y a nivel mundial a 43.000 colabora-dores.

Descripción de productos

Air Liquide Argentina comercializa gases del aire,gases industriales y otras mezclas:

• Oxígeno• Nitrógeno• Hidrógeno• Argón• Óxido nitroso• Helio• Gases de alta pureza• Vapor • Energía eléctrica• Aire comprimido• Dióxido de carbono• Acetileno

Principales mercados a los que atendemos.Competencia Local y Externa. Nuestras for-talezas

Los gases provistos por Air Liquide están presen-tes en innumerables sectores de la industria yson indispensables en los procesos en los que seaplican, acompañando el crecimiento y la inno-vación de nuestros clientes como socios estraté-gicos. En el país, la empresa cuenta con 3 líneasde negocios:

Grandes Industrias: este área se ocupa de pro-veer gases industriales en grandes cantidades através de canalizaciones que las vinculan direc-tamente a nuestros sitios de producción, con elobjetivo de mejorar la productividad y atenderlas altas demandas de los procesos de las indus-trias siderúrgicas, petroquímicas, refinerías depetróleo y otras actividades industriales asocia-das, siempre respetando el cuidado del medioambiente y priorizando la seguridad.

Clientes Industriales: constituye un sectorextremadamente amplio y diversificado. AirLiquide propone una oferta dedicada a cada sec-tor industrial: alimentos y bebidas; metalmecáni-ca; automotriz y fabricación de autopartes;industria naval; metalurgia; química y petroquí-mica; medio ambiente; minería; vidrio; petróleo ygas; industria pesquera y pequeñas industrias ytalleres, entre otros.

Medicinal: subdividida en dos actividades,Actividad Hospitalaria: desarrolla una ampliaoferta de productos y servicios en el ámbito de lasalud, para satisfacer múltiples necesidades enhospitales y sanatorios proveyendo de gasesmedicinales; equipos y servicios, a saber: criobio-logía, canalizaciones de gases medicinales;paneles de cabecera y accesorios para áreas decuidados críticos, bloques quirúrgicos y habita-ciones de internación; equipos de alta tecnologíamédica, una amplia gama de respiradores paracuidados intensivos; lámparas scialíticas y mesasquirúrgicas.Actividad Domiciliaria: ofrece productos y ser-vicios para el cuidado respiratorio en el domiciliode los pacientes, a la vanguardia en innovacióntecnológica, formación de profesionales y funda-mentalmente dedicada a respaldar a los profe-sionales de la salud brindando soluciones a lasnecesidades individuales de cada paciente ensu domicilio.

Descripción de los procesos utilizados

Producción Gases del Aire

1) Toma de aire / compresión / expansión: el aireatmosférico es aspirado por un compresor previotratamiento de depuración, incrementando lapresión y temperatura la que deberá ser reduci-da previo inicio de su transformación termodiná-mica en la expansión posterior que permite sulicuación a baja temperatura (-200°C).

2) Depuración: el aire de alimentación se purificaen botellas secadoras que retienen el agua y eldióxido de carbono (CO2), para evitar su conge-lamiento en la etapa de destilación, asimismoson removidos los contenidos de hidrocarburospara evitar concentraciones de mezclas explosi-vas.

3) Intercambio de calor: para ser destilado (sepa-ración de las moléculas de oxígeno, nitrógeno yde argón), el aire debe disminuir su temperaturahasta alcanzar estado líquido, lo cual se logra enla etapa de expansión y por medio de diversasetapas de intercambio de corrientes criogénicas.

4) Destilación: Se realiza en dos columnas dedestilación (instaladas dentro de una caja fría)aisladas térmicamente para trabajar a tempera-turas criogénicas (menores a -140°C). Unacolumna trabaja a media presión y la otra a bajapresión. El aire líquido ingresa en la columna demedia presión. La separación de las moléculas deoxígeno (O2) y de nitrógeno (N2) se obtienemediante intercambio entre el líquido que baja yel gas que sube. Las moléculas más volátiles(nitrógeno) ascienden; las más pesadas (oxíge-no) bajan.

5) Obtención de argón: una columna de destila-ción adicional montada en la parte superior delproceso separa el argón del O2 y del N2 siguien-do el mismo principio de destilación.

6) Almacenamiento: El oxígeno, el nitrógeno y elargón obtenidos salen de las columnas en formalíquida o gaseosa. Los gaseosos se comprimenpara abastecer a los clientes a través de canali-zaciones. Los productos líquidos se almacenanen tanques para su posterior comercializaciónpara consumo a granel (líquido) o gaseoso encilindros y que son distribuidos en camiones.

8

Producción Hidrógeno

El hidrógeno producido por Air Liquide en el países obtenido por dos métodos:

1) Como purificación de una corriente rica enhidrógeno a través de tecnología PSA (pres-sure-swing adsorption), donde mediante unjuego de presiones, se purifica el hidrógenocontenido en una corriente que contiene sus-tancias como CO2, H2O, CH4, C2H6, CO, Ar, N2

y otros, en el proceso las impurezas se adsor-ben a elevada presión sobre zeolitas o carbónactivo. Estos gases que no contienen H2 no seabsorben por expansión hasta la presión pró-xima a la atmosférica y posteriormente sereinyectan a la red como fuente de energíatérmica. Para operaciones en continuo serequieren pares de lechos, de forma que,mientras uno está operativo el segundo estáen fase de regeneración.

2) Mediante el reformado de gas natural (meta-no) con vapor de agua, la fuente más exten-dida de producción de H2, conforme a lasiguiente reacción:

CH4 + H2O CO + 3H2

El gas natural de alimentación es previamen-te tratado en una unidad de desulfurizaciónpara ser luego comprimido a la presión detrabajo. En la siguiente etapa se lo hace reac-cionar con vapor de agua sobre catalizadoresde Ni en el interior de los tubos que confor-man el horno reformador primario, los quetrabajan a temperaturas próximas a 800 -900°C y una presión total de 20-30 bar, reci-biendo el aporte de calor necesario por serdicha reacción fuertemente endotérmica.

La conversión de CH4 a la salida del reforma-dor primario está en el orden 90-92% y lacomposición de la mezcla se acerca a la quepredice el equilibrio termodinámico.Posteriormente se elimina el CO por medio dereacciones de cambio de alta a baja tempera-tura (High Temperature y Low TemperatureShift) a 400 y 200°C, el cual se recicla comogas combustible a los quemadores del horno,

produciendo finalmente una mezcla gaseosade H2, CO2, H2O y un poco de CO y CH4. Luegose realiza la extracción del contenido de CO2

que será purificado y licuado para ser comer-cializado como producto intermedio.

La corriente final obtenida se termina de puri-ficar, mediante el proceso PSA, el cual permi-te obtener hidrógeno puro al 99,999%.

Aspectos más destacados de la empresa

Air Liquide es la empresa líder en el mundo y enArgentina en la producción y comercialización degases para la industria, la salud y el medioambiente. Las actividades de Air Liquide seencuentran en el centro de los desafíos másimportantes que enfrenta el planeta. Para lograr-los, Air Liquide desarrolla tecnologías innovado-ras y soluciones sostenibles, optimizando el usodel aire y los recursos naturales del planeta, per-mitiendo el progreso y preservando la vida.

En Air Liquide Argentina los objetivos priorita-rios, en cada una de sus actividades, son: la satis-facción de sus clientes, la excelencia en la cali-dad de sus productos y el asesoramiento profe-sional para la óptima utilización de los mismos,sumados al cumplimiento de la legislación y deestrictas normas de seguridad y respeto por elmedio ambiente. La seguridad es la máxima prio-ridad y constituye el corazón de su estrategia.Una muestra clara de este compromiso son lascertificaciones ISO 9001; ISO 14001 y el

9

Programa Cuidado Responsable del MedioAmbiente, en las principales plantas de produc-ción. Asimismo, todos los productos medicinalescuentan con la aprobación de ANMAT.

Además, desde el año 2005 Air Liquide estáimplementando en todas sus operaciones unSistema de Gestión Industrial (IMS), cuyo objeti-vo es alcanzar los más altos niveles de seguridady confiabilidad. Uno de los procesos clave de estesistema es la gestión de riesgos que, mediante lacapacitación del personal; el desarrollo y la apli-cación de medidas de prevención y la realizaciónde auditorías y controles constantes, permite nosólo evitar accidentes en las instalaciones, sinotambién introducir mejoras en el diseño de insta-laciones y productos para brindar a sus clientesmayor seguridad y eficiencia en los procesos.

Factores que afectan el desempeño de laempresa

La disponibilidad y costo de la energía, eléctricay gas natural, son factores claves en la estructu-ra de costos de producción, por lo tanto es unapráctica constante de la empresa optimizar laeficiencia energética de sus plantas, mediante lamejora tecnológica continua en inversión ennuevos equipos, mantenimiento y seguridad.

Para ello, el Grupo ha desarrollado un plan degerenciamiento industrial a nivel global (IMS) loque permite a Air Liquide mantener el crecimien-to dentro de los objetivos buscados en formamás que satisfactoria, independientemente delos vaivenes del panorama económico local yglobal.

La diversidad de los mercados al que la empresaasiste, con sus productos, sumado al constantedesarrollo de nuevas aplicaciones, permite a AirLiquide sortear con éxito los diversos escenarioseconómicos que Argentina ha atravesado a lolargo de su historia, demostrando su compromi-so y solidez.

El futuro. La empresa en el corto, mediano ylargo plazo. Los principales factores queincidirán en su desarrollo. Proyectos a largoplazo

Para ser reconocidos como líder mundial engases para la industria, la salud y el medioambiente, la empresa se basa en 4 ejes estraté-gicos:

• Construir posiciones de liderazgo, ingresandoen nuevos territorios y abriendo nuevos mer-cados.

10

• Conducir la innovación, apoyándose en loscentros de investigación de tecnología y deingeniería de todo el mundo.

• Aumentar la eficiencia, reduciendo los costospara mejorar la competitividad de la empre-sa.

• Desarrollar los talentos de la compañía, enfa-tizando el valor de la diversidad, la capacita-ción y la iniciativa.

El desarrollo potencial a mediano plazo se rela-ciona con una fuerte tendencia que subyace enla economía global y en la sociedad: energía,medio ambiente, salud, economías emergentes ytecnología de punta.

La empresa afianza su posición de liderazgoen el mercado interno en todos los segmen-tos a los que provee, acompañando el creci-miento sostenido de las industrias enArgentina con una importante ampliación dela capacidad de sus plantas, para cubrir lasdiversas demandas de productos y serviciosde sus clientes.

Un eje de crecimiento clave para el futuro es laproducción de hidrógeno utilizado en la obten-ción de combustibles con bajo tenor de azufre,acompañando el desarrollo de la industria derefino en Argentina para alcanzar los estándaresdel mundo desarrollado.

11

Introducción General

Bunge Argentina integra una empresa global conuna fuerte presencia local.

La actividad principal de Bunge en todo elmundo es transportar los alimentos desde sulugar de origen hasta su destino. En el mundo noexiste una distribución proporcional entre tierrascultivadas y habitantes, el rol de Bunge consisteen obtener las cosechas donde son originadas ytrasladarlas hacia las áreas de mayor demanda,de forma eficiente y segura, garantizando unafuente confiable de alimentos, accesible y decalidad durante todo el año.

La potencialidad de Argentina como uno de lospaíses de mayor desarrollo agrícola, ha generadoen Bunge una valorada y renovada inversión enel mismo desde hace más de 130 años.

Bunge Argentina opera en el país desde 1884, yes subsidiaria de Bunge Limited, una compañíaglobal de agro-negocios, fertilizantes, alimentosy energía, con operaciones globales integradasen toda la cadena.

En Argentina se exporta principalmente produc-tos derivados de soja, además de trigo y maíz.Destacando ser una de las empresas que mayorvolumen de porotos de soja procesa, comerciali-zando de esta manera, un producto elaborado yno una materia prima, lo que significa un agre-gado de valor nacional importante.

Por otro lado, participa en el inicio de la cadenaofreciéndole al productor agropecuario fertili-zantes de producción nacional. Bunge es produc-tor de fertilizantes nitrogenados, fosfatados yazufrados, completando así, la oferta de nutrien-tes que más se requieren en el país.

De esta manera, su actividad integra toda lacadena: desde la distribución de fertilizantes, larecepción y almacenaje de granos, la industriali-

zación de oleaginosas, la producción de harinascon diferentes contenidos proteicos y aceitesvegetales, tanto crudos como destinados al con-sumo humano, y la comercialización de granos,(cereales, oleaginosas y sus subproductos deriva-dos) fundamentalmente destinados al mercadoexterno.

Fertilizantes

Bunge es una marca líder en la comercializaciónde fertilizantes en Latinoamérica y posee unasignificativa y creciente presencia en Argentina.

En el país, es uno de los más importantes prove-edores del mercado, que distribuye sus productosa través de una amplia red de comercialización.Posee una importante cobertura, brindando ase-soramiento técnico y una amplia variedad de fer-tilizantes para todos los cultivos.Agregando ade-más una importante capacidad logística.

La producción de fertilizantes está destinadafundamentalmente al consumo interno y parauso agrícola, abasteciendo las principales regio-nes productoras tanto de cultivos extensivoscomo de intensivos, y en menor medida, exportaproductos a países limítrofes.

En relación al resto de los fertilizantes comercia-lizados en Argentina, Bunge es la única empresaproductora de los cuatro nutrientes (N-P-K-S)más requeridos en ese mercado, ofreciendo deesta manera productos de calidad nacional, ela-borados en las plantas ubicadas en Campana yRamallo.

Productos de Producción Propia

Fertilizantes Sólidos• Urea Perlada 46%• Superfosfato Simple de Calcio (Bajo el nom-

bre comercial SP 20 Ramallo)• Mezclas N-P-K con P de producción propia

nacional (bajo el nombre comercial Startmix)

13

Fertilizantes Líquidos• Fertilizante líquido UAN 32% (nombre

Comercial SolUAN)• Tiosulfato de amonio líquido + mezclas UAN

(Nombre Comercial SolMIX)• KTS Tiosulfato de Potasio líquido (Nombre

comercial SolKS)• Foliares (Bajo el nombre Comercial FoliarSol)

Dentro de la variedad de productos para el agro,existen otros para fines industriales:

• Amoníaco Industria• Amoníaco de Refrigeración• Urea Perlada Industria• FoliarSol U• TSA grado Fotográfico

Proceso de Producción de Planta Campana

En el predio de planta Campana, ubicada enRuta 9 km 78,4, hay varias plantas químicas,cuyo proceso de producción comienza en lasplantas de amoníaco, las cuales producen una delas materias primas utilizada en el resto.

Plantas productoras de amoníaco (Chemico y N-Ren)

Estas tienen tecnologías diferentes, pero proce-sos similares, ambas comienzan con una alimen-tación de gas natural y aire, como materia prima.Pero, también utilizan el gas natural como com-bustible para el calentamiento de sus reformado-res (Hornos).

Reforming: Se comprime el gas natural y se leextrae el azufre que éste posee. Luego el gas esreformado catalíticamente para producir hidró-geno y monóxido de carbono en el reformador1°. El calor sensible y el de reacción necesariosprovienen del reformador 2° para obtener larelación hidrógeno-nitrógeno.El monóxido de carbono producido en la refor-mación, reacciona catalíticamente con vapor enlos convertidores, donde se convierte en dióxidode carbono.

Removal: (remoción del dióxido de carbono) Eldióxido de carbono se extrae de la corriente deproceso, siendo lavado con una solución de unaamina activada. Dicha solución absorbe el dióxi-do de carbono y lo separa de la corriente del gasde proceso. La solución rica en dióxido de carbo-no es alimentada a la torre regeneradora, el CO2

dióxido de carbono que se separa es enfriado y

14

15

aspirado por compresores, y es transportado a laplanta de Urea para ser utilizado como materiaprima.El gas de proceso continúa sin dióxido de carbo-no hacia el metanador, en el cual se extrae elmetano que luego se lo combustiona.

Compresión: las plantas poseen compresores deservicios múltiples, éstos tienen cuatro etapas:comprimen aire, gas de síntesis, gas de circula-ción y gas de refrigeración.

Síntesis: El gas de síntesis es convertido catalíti-camente en amoníaco en el reactor.

Almacenaje: El amoníaco producido se almacenaen los habanos. Desde allí se puede utilizar comomateria prima para las otras plantas (Urea y TSA)o también para despacho.

Planta Chemico• Tecnología: Chemico • Constructor: Mitsubishi• Puesta en marcha: 1968

• Capacidad de diseño: 200 t/día• Capacidad actual: 280 t/día• Capacidad proyectada: 320 t/día

Planta N-Ren• Tecnología: N-Ren • Puesta en marcha: 1996• Capacidad de diseño: 90 t/día• Capacidad actual: 90 t/día

Producción de Amoníaco

Planta de Urea

Utiliza como materia prima el dióxido de carbo-no y el amoníaco, producido por las plantasantes mencionadas.

Reacción: Las materias primas ingresan al reac-tor de urea a 200 kg/cm2 de presión. Tambiéningresa una corriente recuperada de la planta de

carbamato, que favorece la conversión de urea.En el reactor se produce la conversión primero acarbamato y luego a urea. La urea sale del reac-tor a 200 kg/cm2 de presión y a 193°C de tempe-ratura.

Recuperación: Luego del reactor, hay equipos quese encargan de extraer de la corriente de proce-so los gases de amoníaco y dióxido de carbono

16

que no reaccionaron y también el carbamato queno se convirtió en urea, para volverlo a ingresaral reactor. Al final de esta etapa la urea seencuentra con una concentración del 70%.

Evaporación: En esta etapa se concentra la ureaal 99% de pureza, extrayendo los gases y aguarestantes en la corriente de proceso. Luego, laurea es enviada a la torre de prilling en donde sesolidifica en perlas: la urea líquida pasa a travésde un Rotary del que cae en forma de gotas, conla circulación de aire a contra corriente se solidi-fica el producto en perlas.

Almacenaje: La urea perlada se transporta pormedio de cintas a las celdas donde se la disponepara su despacho.

Planta Urea• Tecnología: Chemico/UTI/Stamicarbon• Constructor: Mitsubishi• Puesta en marcha: 1968• Ampliación: 1996• Capacidad de diseño: 200 t/día• Capacidad actual: 580 t/día

Proceso de producción de Urea Perlada

Producción de Fertilizantes líquidos

Planta de UANLas materias primas que se utilizan son: urea,nitrato de amonio –importado- y agua. Estasmaterias primas son ingresadas a los reactoresen los cuales se solubiliza y homogeniza la mez-cla de sus tres componentes. Dicha mezcla -conocida como UAN-, se filtra a los fines deextraerle la posible coloración y sólidos en sus-pensión que le hayan quedado. Una vez filtradoel producto se envía a los tanques de depósitoen donde se almacena.

Esta planta tiene como particularidad que todoslos efluentes que se generan en ella, son reapro-vechados en el proceso.

Planta de TSAUtiliza como materia prima azufre –importado-y el amoníaco producido previamente en suplanta homónima.El azufre se transforma en la pileta de fusión yuna vez que se convierte a líquido, es enviado alhorno de combustión, obteniendo dióxido deazufre. El dióxido de azufre es tratado en cuatroetapas de absorción, en donde circula amoníaco

17

a contracorriente. Al final de este proceso seobtiene bisulfito de amonio, el cuál se envía alreactor donde también se ingresan como mate-rias primas: azufre líquido, amoníaco y agua. Enel reactor se forma el tiosulfato de amonio (TSA).Luego el TSA (líquido) se dispone en tanques dealmacenamiento para su posterior despacho.

La planta de KTSUtiliza como materia prima azufre e hidróxido depotasio. Comparte el mismo proceso que la plan-ta de TSA, hasta el horno de donde sale el dióxi-do de azufre. Luego este dióxido pasa por unacolumna de absorción donde también se ingresael hidróxido de potasio, obteniéndose así elbisulfito de potasio. El bisulfito de potasio esenviado al reactor al que además ingresa azufrelíquido e hidróxido de potasio, y de esta reacciónse obtiene el tiosulfato de potasio (KTS). El KTSse dispone en tanques de almacenamiento, parasu posterior despacho.

Planta UAN• Tecnología: Propia• Puesta en marcha: 1994• Capacidad actual: 500.000 t/a

Planta Tiosulfato• Tecnología: SDP (Sulfur Derivative Products -USA)• Puesta en marcha: Octubre 2004• Ampliación KTS: Diciembre 2006• Capacidad actual: 135.000 t/a

Proceso de Producciónde Fertilizantes Líquidos UAN

Tiosulfato

Complejo Industrial (CI) Ramallo

Dirección: Camino de la Costa, km 4,7Ciudad: RamalloProvincia: Buenos AiresTeléfono: 03407 – 421769

En septiembre de 2005, se inaugura oficialmentela Terminal Portuaria del Complejo IndustrialRamallo. Esta Terminal es la sede de dos impor-tantes actividades.

Una apunta a la exportación de granos y subpro-ductos. Para ello cuenta con un muelle con unacapacidad de carga de 3.000 t/hora una plantade procesamiento de soja a escala mundial y unacapacidad de almacenamiento que alcanzará1.400.000 toneladas de semillas y 100.000 tone-ladas de aceite crudo en los próximos años.Además posee una playa de camiones que puedealbergar hasta 2000 unidades y plataformas dedescarga por vía férrea y plataformas volcadorasque hacen que su recepción sea muy ágil.

La otra actividad es la relacionada conFertilizantes. Esta Terminal cuenta con una plan-ta que produce Superfosfato Simple de Calcio(SPS) bajo el nombre comercial: SP20 Ramallo yun muelle para descarga de fertilizantes y mate-rias primas con capacidad de 1000 t/hora. Lacapacidad de almacenaje es de 250.000 t parasólidos y 20.000 t para líquidos.

Proceso de fabricación de SPS

El proceso se inicia en el área de almacenaje dela roca natural rica en fosfatos, que es la materiaprima importada desde diferentes fuentes pro-ductoras tradicionales del mercado mundial. Seconocen como concentrados apatíticos que res-ponden a la formula general de Ca10(PO4)6 X2,donde X representa tenores variables de F, Mg,Na, CO3, OH, etc

Su recepción es a través de barcos que descar-gan en el muelle del CI. De allí se transporta a lacelda de almacenaje reduciendo la absorción dehumedad y evitando su dispersión.

Su producción no implica otro proceso que losmedios físicos necesarios para extraerla y tritu-

rarla a un tamaño adecuado para transportarla.

Molienda

La sección de molienda comprende los sistemasde alimentación, molienda, clasificación deltamaño y transporte de la fracción seleccionadaa la unidad de producción. La granulometríaseleccionada varía con el tipo de materia prima aprocesar, pero en general estará comprendidoentre 100 y 400 mallas de la serie ASTM.

Esta unidad integra transportes, molino pendu-lar, ventiladores, ciclón, filtros de mangas y tol-vas.

Acidulación

En esta sección la roca previamente molida reac-ciona con ácido sulfúrico, para iniciar la transfor-mación de los fosfatos insolubles contenidos enla roca, en compuestos mas solubles, adecuado ala función de fertilizar la tierra.

El ácido sulfúrico se diluye previamente con unafracción menor de agua. La exotermia de la reac-ción entre el ácido y el agua requiere del poste-rior enfriamiento de la mezcla, en un intercam-biador de calor refrigerado por agua que operaen un circuito cerrado con una torre de enfria-miento.

La solución de ácido sulfúrico se pone en contac-to con la roca molida en una serie de dos etapasde mezclado; primero en un reactor agitado yluego en una cinta aspirada, para asegurar elíntimo contacto entre el líquido y el sólido reac-cionantes.

La masa se vierte en un reactor cerrado (DEN)donde permanece un tiempo inferior a 1 horasobre una cinta transportadora de baja veloci-dad. Del DEN son extraídos los gases liberadosen la reacción y que posteriormente son envia-dos hacia un sistema de lavado y absorción. Elsistema consiste en 4 etapas de lavadores tipoVenturi con separadores de gotas final. La efi-ciencia global de limpieza de gases es superior al99%.

Todos los materiales líquidos y sólidos recupera-

18

19

dos del proceso son recogidos y reciclados alproceso.

El producto sólido que sale del DEN es transpor-tado a una celda de maduración, donde perma-nece hasta completar la transformación químicanecesaria. A través de análisis químicos se verifi-ca la conversión adecuada a la especificaciónfinal del producto.

En esa instancia el material estará listo para seralimentado a la etapa de Granulación, donde sele dará la forma física adecuada para su mejormanipulación. Aquí, la humedad del producto esdel orden del 13%.

Granulación

El material en polvo se granula y conforma, demodo de facilitar la manipulación y dosificaciónpor parte del agricultor.

El producto que sale de la maduración se alimen-ta a un granulador rotativo donde se pone encontacto con agua y vapor. El agua utilizada pro-viene del sistema de scrubbing para la colecciónde polvos del sector. El equipo cuenta con golpe-adores en la parte externa del tambor para des-pegar los finos de las paredes.

El granulado obtenido pasa a un secador rotati-vo. El principio de operación se basa en el seca-do por contacto directo entre el material y losgases de combustión. Para este fin, el equipocuenta con un combustor en la zona de alimen-

tación del granulado que trabaja por inyecciónde gas natural y aire.

Posteriormente el producto se somete a una pri-mera clasificación a través de zarandas vibrato-rias que separa la corriente en dos fracciones, losfinos que son reincorporados al granulador y losgruesos que son enfriados.

Esta etapa se lleva a cabo en un enfriador rotati-vo por donde circula aire en contracorriente. Elproducto sale con una temperatura de 30-40ºC.El flujo gaseoso arrastra polvo consigo que estratado a través de un filtro de mangas de altaeficiencia, donde se recuperan y reciclan los finosnuevamente al granulador. El material enfriadose destina a la clasificación final de donde seseparan tres corrientes:

• finos, se unen a las otras corrientes de estetipo y son destinados al granulador como semencionó anteriormente.

• gruesos, se separan, se muelen en un molinoa martillo y se tratan como finos.

• medios, con una granulometría entre 2 y 4mm.

Los gases de combustión del secador que arras-tran material muy fino, se tratan en un separadorciclónico seguido de un scrubber en fase acuosadonde se captura prácticamente todo el materialparticulado. La fracción seca se suma a los finosdel sector y la húmeda se recoge en un tanquedonde se mantiene suspendida. Ambas corrien-tes tienen como destino final el granulador.

AGUA DEPROCESO

RECICLO DE AGUADE GRANULACIÓN

ÁCIDO SULFÚRICOAL 98%

ALMACENAMIENTOROCA FOSFÓRICA

LAVADO DEGASES

TANQUEPULMÓN

LÍQUIDOS

GASES

SÓLIDOS AGUA

DILUCIÓN ENFRIAMIENTO REACCIÓN

SSP-POLVO

MOLIENDACHIMENEA

GASES

H2O ENFRIAMIENTO

Diagrama de bloques de Acidulación

Diagrama de bloques de Granulación

Resumen:

Tecnología: Sackett & Sons Company.Puesta en marcha: 2009Capacidad de diseño: 180.000 t/a

Procesamiento de granos

Harinas y Aceites

La soja es la oleaginosa más importante delmundo y constituye el foco de la actividad deprocesamiento de la Compañía.

Mediante el procesamiento de la oleaginosa, seobtiene harina destinada a la alimentación deanimales y aceites vegetales, crudos para usoindustrial y refinados destinados a consumohumano. La producción de alimentos balancea-dos es el principal destino de las harinas protei-cas.

Productos • Harinas y Pellets• Harina de soja HiPro• Harina de soja LowPro• Harina de cártamo• Pellet de soja• Pellet de maní• Pellet de girasol

Aceite crudo y comestible• Aceite de soja crudo desgomado• Aceite de maní• Aceite de girasol crudo• Aceite de cártamo• Aceite de soja refinado• Aceite de girasol refinado

Los Complejos Industriales de Bunge enArgentina, se encuentran emplazados estratégi-camente en todo el territorio nacional, operandoen procesos continuos, con tecnología de últimageneración y altos estándares de calidad y segu-ridad, las 24 horas del día, durante todo el año.

20

CHIMENEA

GAS

GAS

PRODUCTOFINAL

SÓLIDOS FINOS

SÓLIDOS FINOS

SÓLIDOS

GRUESOS

RECICLADO FINOS

FINOS

GAS

GAS

GAS CALIENTE

SSP EN POLVOÁCIDO SULFÚRICOAMONÍACOVAPOR

LAVADOR DE GASES

RECICLO DE AGUAA ACIDULACIÓN

RECUBRIMIENTOZARANDEO

ENFRIADOR

SECADOR

GRANULADOR

MOLINOS

CHIMENEA

STOCK

LAVADOR DE GASES

BALANZASALIMENTACIÓN

FILTROMANGAS

SÓLIDOS

ZARANDEORECICLADO FINOS

RECICLADO FINOS

QUEMADOR

Complejo Industrial Tancacha

Descripción: Planta de procesamiento. Planta delecitina. Planta de almacenajeDirección: Ruta Provincial Nº 6 km 30Ciudad: TancachaProvincia: CórdobaTeléfono: 03571 - 460125

El Complejo Industrial Tancacha, tiene una capa-cidad de molienda de 3.600 toneladas diarias,con dos líneas de extracción de aceites multipro-pósito, en las que procesa soja, maní, girasol ycártamo. Allí funciona también una modernaplanta de elaboración de lecitina, una de laspocas a escala mundial en el hemisferio sur.

Lecitina de sojaLas gomas húmedas obtenidas en la etapa dedesgomado del aceite de soja, las cuales sonricas en fosfolípidos, tienen generalmente entre25 a 30 % de humedad. Esta es la materia primapara obtener lecitina. La misma es ingresada aun secador, que es un evaporador de películadescendente, que trabaja con vapor como mediode calefacción indirecto y bajo vacío. En estascondiciones se evapora el agua contenida en lasgomas húmedas, hasta obtener un productointermedio con una humedad menor al 1%.

Esta lecitina intermedia tiene una viscosidadmuy alta, por lo que es necesario realizar unagregado de aceite y ácidos grasos, para llevarlaa especificación. Luego del agregado de estosinsumos, se homogeiniza y analiza.

La lecitina es envasada en tambores, octbines odespachada a granel. En Bunge se produce trescalidades diferentes de lecitina, dos de grado ali-menticio, y una de grado industrial.Actualmente, elmayor porcentaje de lecitina es grado alimenticio,mercado que es muy exigente, ya que se debegarantizar inocuidad alimenticia, debido a que lalecitina es agregada a productos que van directo agóndola, tal como es el caso de la leche en polvo.

La capacidad de producción de la planta es de12 t por día.

Complejo Industrial Puerto General San Martín

Dirección: Ramón Rodríguez 529Ciudad: Puerto General San MartínProvincia: Santa FeTeléfono: 03476 – 422045

Ubicado a orillas del río Paraná este ComplejoIndustrial consta de:1) una Planta de Molienda de soja, con una

capacidad de 8.000 toneladas diarias desemillas de soja, obteniéndose harinas protei-cas y aceite crudo de soja, y una Refinería deaceite de soja de 500 t/día.

2) dos muelles (Puerto Pampa y Puerto Dempa),con una capacidad de carga conjunta quealcanza las 3000 t/hora

3) una Planta de Almacenaje con una capacidadtotal de 530.000 t, compuesta por 370.000 tpara granos y 160.000 t para subproductos.En aceites, su capacidad de almacenajealcanza las 48.000 t.

Estas características lo convierten en el mayorComplejo de Bunge a escala mundial.

Complejo Industrial San Jerónimo Sud

Descripción: Planta de Procesamiento. Planta deRefinamiento y Deodorizing de aceite.Dirección: Ruta Nacional Nº 9 km 336Ciudad: San Jerónimo SudProvincia: Santa FeTeléfono: 0341 – 4909026

El Complejo Industrial San Jerónimo Sud, estáubicado a 30 km de la ciudad de Rosario, poseeuna capacidad de molienda diaria de 2.200 t y de120.000 t de almacenamiento. En él se producenaceite crudo y refinado, además de pellets y hari-na de soja, con gran contenido proteico y nutri-cional.

21

CARBOCLOR S.A.

Dirección ComercialArenales 1123 Piso 7º(A 1061 AAI) Ciudad Autónomade Buenos AiresTel.: 4314-6173 al 75Fax: 4315-0947

Establecimiento IndustrialAvda. Cnel. Larrabure 174(B 2804 ERO) – Campana – Pcia. de Buenos AiresTel.: 03489 – 400765Fax: 03489 – 422328Página web: www.carboclor.com.ar

Productos elaboradosAlcohol IsopropílicoAcetonaMetil Isobutil CetonaMetil Isobutil CarbinolAlcohol Butílico SecundarioMetil Etil CetonaDi Isobutil CetonaMejoradores Octánicos MTBEEter IsopropílicoEter Butílico SecundarioSolventes AlifáticosProductos de reventa

Composición accionariaANCSOL S.A. 74,26 %Bolsa Comercio Bs.As. 25,74 %

Directores y/o personal jerárquicoPresidente Alejandro StipanicicVicepresidente José Luis FourcadeGerente General Carlos de JuanaGerente de Hernán FrontiAdministración y FinanzasGerente de Operaciones Eduardo DimilitoGerente Comercial Ignacio StrauchGerente de Suministros Jorge Pereyray LogísticaGerente de Riesgo Mariana Trentíny Control

Gerente de Maximiliano RamírezPlanificación

LA EMPRESA

CARBOCLOR S.A. fue fundada en 1961 e iniciósus actividades productivas en 1968.

Su establecimiento industrial está ubicado enCampana, Provincia de Buenos Aires, con accesoal Río Paraná de las Palmas, lo que permite ope-rar directamente en tráfico de ultramar.

Se llega a las instalaciones por el camino al puer-to de la ciudad de Campana, desde el AccesoNorte a la Capital Federal y desde otras rutastroncales que vinculan la Planta con las provin-cias de Santa Fe, Entre Ríos, centro del país y lospaíses limítrofes de Uruguay, Paraguay y Brasil.

A partir de sus inicios en 1968 la estructura pro-ductiva de CARBOCLOR S.A. ha experimentadosucesivas modificaciones y expansiones, granparte con diseño e ingeniería local y parte adqui-rida en el exterior.

Desde la producción inicial en 1969 de 12.000t/a de Alcohol Isopropílico y 4.000 t/a de AlcoholButílico Secundario, se ha llegado a las actuales151.600 t/a de capacidad de producción instala-da, habiendo desarrollado sus propias instalacio-nes de Puerto para operaciones de importación yexportación, y la Terminal de Almacenaje de pro-ductos químicos con capacidad de 25.600 m3.

Es objetivo de la Empresa lograr un alto nivel deexcelencia como productor petroquímico, en unentorno de alta competitividad. Satisfacer losmercados con productos de alta calidad, y ladelicada atención al cliente con los mediosimprescindibles para cumplir dicho objetivo. Elmejoramiento contínuo de la eficiencia operacio-nal, con planes permanentes de reducción decostos, así como ampliar las líneas de productosy utilizar al máximo las ventajas regionales son

CarboclorANCAPUna Empresa del Grupo

23

24

los desafíos a superar para ser competitivo en elmercado globalizado actual.

MATERIAS PRIMAS Y PRODUCTOS

Las principales líneas de productos de CARBO-CLOR S.A. utilizan como materias primas el pro-pileno y butileno contenidos en las corrientes depropano y butanos de Refinería, resultando en lavariedad de derivados mencionados y utilizadosen sectores industriales para la elaboración deuna amplia gama de productos finales.

El principal producto en volumen y como materiaprima de derivados, es el Alcohol Isopropílico(IPA), originado en el propileno. Sus derivadosson: acetona (DMK), Metil Isobutil Cetona(MIBK), y Metil Isobutil Carbinol (MIBC).

Los solventes derivados de la línea Butilenos son:Alcohol Butílico Secundario (SBA) y Metil EtilCetona (MEK). El mayor volumen producido eneste grupo de derivados es el MTBE (Metil Ter

Butil Eter), que con 30.000 t/a de producción sedestina a la aditivación de naftas automotrices,fundamentalmente para el mercado local.

Las líneas de solventes alifáticos y aromáticosutilizan nafta virgen y concentrado de aromáti-cos respectivamente como materias primas.

Las materias primas utilizadas son provistas pordiferentes refinerías en el mercado local y regional.

En los últimos años CARBOCLOR S.A. ha profun-dizado el compromiso con sus clientes aseguran-do la calidad de sus productos. En tal sentido, enel año 2009 recertificó sus procesos bajo normaISO 9001:2008.

LOS MERCADOS

La gama de productos comercializados porCARBOCLOR S.A. son utilizados por un ampliorango de segmentos de la industria, como sol-ventes o materias primas, para la producción de

25

thinners, pinturas y resinas, solventes de limpie-za o extracción, tintas de impresión, y adhesivos,entre otros.

Aproximadamente el 50% de los solventes oxi-genados producidos (alcoholes y cetonas) sedestinan al mercado interno de Argentina, mien-tras que el remanente es exportado a EstadosUnidos, Europa, Brasil, Chile, Uruguay, Paraguay,Bolivia, Perú, Venezuela y Colombia.

Las tradicionales líneas de solventes alifáticos yaromáticos están incrementando su participa-ción en el mercado doméstico, al cual está desti-

nado hasta el momento el total de la producción.La apertura hacia el mercado regional es uno delos objetivos a cumplir en el corto plazo.

La producción de MTBE, Eter Isopropílico (IPE), yotros mejoradores octánicos son comercializadosen el mercado local para ser usados como compo-nentes de naftas automotrices de alto octanaje.

SEGURIDAD Y MEDIO AMBIENTE

CARBOCLOR S.A. posee un Sistema Integrado deGestión en el cual dos de sus resortes principaleslo constituyen el Sistema de Gestión Ambiental,

Productos

Corte Propano

MATERIAS PRIMAS

Nafta VirgenCortes RefinadosCortes Reformados

Solventes AlifáticosSolventes Aromáticos

PRODUCTOS

Corte Butano

Conc. SO4H2

IPA

MeOH

MTBE

SBA

MEKDMK

MIBK

MIBC

Alm

ace

naje

Pro

duct

os

Diagrama de producción de Solventes Oxigenados y MTBE

Diagrama de Producción Solventes Alifáticos y Aromáticos

Alcohol Isopropílico

MTBE

Alcohol Butílico Secundario

Cetonas Livianas

Almacenaje L.P.G.

Cetonas Livianas

Cetonas Superiores

Alcoholes Superiores

DESTILERIA

Alm

acen

aje P

roducto

s

26

basado en la Norma ISO 14001 y certificadodesde el año 2008; y el Sistema de Gestión enSeguridad y Salud Ocupacional, según linea-mientos de la Norma OHSAS 18001, certificadaen el año 2010.

Por otro lado, y basado en los compromisos asu-midos voluntariamente, la organización participaactivamente del Programa de CuidadoResponsable del Medio Ambiente de la Cámarade la Industria Química y Petroquímica, con cer-tificación del mismo, como así también en elComité Zonal de Seguridad e Higiene deCampana-Zárate (CZSeHCZ) y el Comité

Interindustrial de Conservación del AmbienteCampana-Zárate (CICACZ).

La implementación y desarrollo de actividadesde mejora continua y programas en el cuidado,control y preservación del medio ambiente, comoasí también en materia de la seguridad y saludocupacional, teniendo siempre el objetivo finalde la preservación de vidas y bienes, en unambiente sostenible, con la mejor tecnologíaeconómicamente disponible, constituyen el pilarbásico de todo el accionar de la Compañía eneste campo.Para ello se considera como punto de partida el

27

estricto cumplimiento a la normativa vigente,abarcando todos los requerimientos exigidos porlas autoridades de aplicación de índole Nacional,Provincial y Municipal.

También, la Compañía se encuentra adherida alos Diez Principios del Pacto Global de lasNaciones Unidas, basados en el cumplimiento delas normas laborales, los derechos humanos, elrespeto del medio ambiente y la lucha contra lacorrupción.

RECURSOS HUMANOS

CARBOCLOR S.A. posee un plantel de 228 personas.

La empresa sostiene por definición que los éxitosy su crecimiento están sustentados en la realiza-ción personal y profesional de sus empleados, asícomo en las actitudes que trascienden haciaclientes y proveedores. Son bases de este princi-pio, la aplicación en todos los niveles de políticasde cooperación, respeto mutuo y diálogo abierto.

La adecuada planificación de capacitación yentrenamiento permite el desarrollo de las habi-lidades individuales del personal para ser utiliza-das en el mayor beneficio de la organización.

DESARROLLO FUTURO

La Empresa ha focalizado sus esfuerzos en la iden-tificación y desarrollo de oportunidades de nego-cio que impliquen crecimiento de su estructuraproductiva a través de proyectos de expansión decapacidad y de diversificación de productos.

Con especial énfasis se están considerando,entre otras, nuevas producciones de componen-tes octánicos para naftas utilizando materias pri-mas disponibles, y la expansión de servicios queofrece la Terminal de almacenaje de productosquímicos.

Durante el año 2008 CARBOCLOR S.A. hacomenzado con un proceso de planificaciónestratégica. En ese sentido se ha fijado unaestrategia apoyada en el desarrollo de las poten-cialidades de sus recursos humanos, para lograrun incremento del valor de la Compañía enforma sustentable en el tiempo.

Para alcanzar estos objetivos se está trabajandoen lograr la excelencia operativa, diversificación,y el incremento de la satisfacción de los clientes.

Compañía Mega S.A. es una empresa argentina,constituida en 1997, con el objetivo de aprove-char los componentes líquidos del Gas Naturala través de su Separación, Transporte,Fraccionamiento, Almacenamiento, Despacho yVenta de Etano, Propano, Butano y GasolinaNatural. Comenzó a operar comercialmente enabril del 2001.

Composición accionaria: YPF 38% - Petrobras34% - Dow Chemical 28%

Proyecto e inversión:

El proyecto se definió en base a las reservascomprobadas de materia prima y a la calidad delgas producido por los yacimientos de la CuencaNeuquina.La inversión total del proyecto fue de 728 millo-nes de dólares, formados aproximadamente por445 millones de dólares de “hard costs” (inge-niería, provisión de equipos y construcción) y283 millones de dólares de “soft costs” (costospre-operativos y de desarrollo, costos financie-ros, impuestos y otros) La financiación provinode préstamos a través de aportes de los socios yobligaciones negociables que fueron canceladasen su totalidad al 31 de diciembre de 2005.

Dirección Comercial: San Martín 344 10° PisoC1004AAH - Ciudad Autónoma de Buenos Aires

Activos Principales:

• Planta separadora de Líquidos del GasNatural (LGN) en Loma La Lata (Provincia delNeuquén).

• Planta fraccionadora en Bahía Blanca(Provincia de Buenos Aires).

• Instalaciones de Almacenamiento eInfraestructura portuaria.

• Poliducto de Transporte de LGN de 600 kmentre plantas, con una Estación de Bombeoinicial y una intermedia.

Productos separados:

• Etano (540.000 toneladas por año)• Propano (365.000 toneladas por año)• Butano (235.000 toneladas por año)• Gasolina Natural (210.000 toneladas por

año)

Ubicación de las plantas:

Planta NeuquénRuta Provincial 51 Km. 85Q8300XAD - Loma La LataProvincia del Neuquén

Planta Bahía BlancaAv. Del Desarrollo Presidente Frondizi s/n°B8000XAU - Puerto GalvánProvincia de Buenos Aires

29

VISION

Ser referente en la industria del Gas y laPetroquímica por la calidad de la gestión en todala organización.

MISION

• Mantener relaciones de mutuo beneficio conclientes y proveedores• Brindar un rendimiento adecuado a los accio-nistas• Ofrecer oportunidades de desarrollo profesio-nal a los empleados • Cuidar el medio ambiente, la salud de los tra-bajadores, la seguridad de las personas e instala-ciones• Actuar bajo los principios de la responsabilidadsocial empresaria y los lineamientos del Códigode ética.

Directores y/o personal jerárquico:

Presidente del Directorio: Cr. Vito CamporealeGerente General: Ing. Héctor Hugo TormoGerente de Planeamiento y Coordinación deOperaciones: Lic. Jaime Miguel CorberóDirector de Asuntos Legales, RR.HH y RR.II:Dr. Gustavo Arturo IlliaGerente de Administración y Finanzas:Cr. Roberto Luis PérezGerente de Distrito Oeste (Planta Mega Loma LaLata): Ing. Ernesto GandolfiGerente de Distrito Este (Planta Mega BahíaBlanca): Ing. Oscar Kumric

Recursos humanos:

La empresa emplea en forma directa a 104 per-sonas. (Directivos 6, Jefes 13, Profesionales y téc-nicos 38, Empleados administrativos 14 yOperarios 30)Existen en la compañía seis niveles de jerarquía(Gerente General, Director, Gerentes, Jefes deÁreas, Supervisores de Áreas y otros puestos).Todo el personal cuenta con la formación y expe-riencia necesaria para el cumplimiento de losroles asignados. Además, se gestionan los planes

de capacitación del personal de manera de ase-gurar los conocimientos necesarios para cadapuesto de trabajo.La detección de las necesidades de capacitaciónse lleva a cabo anualmente a través de la evalua-ción de desempeño individual.

Magnitud y tipos de proveedores y servicios:

• El gas natural que procesa Compañía Megaes provisto por YPF, por lo cual se considera aesta empresa como un proveedor principal eindispensable.

• Considerando la tecnología con que cuenta lacompañía, la estructura organizativa propia ylos compromisos asumidos con los distintossectores de interés, se ha adoptado una polí-tica de tercerización de actividades en distin-tas áreas. Particularmente en el área de man-tenimiento electro-mecánico y de sistemas decontrol existen grandes proveedores (ABB,Masa, Honeywell) que contribuyen no sólocon la mano de obra especializada sino tam-bién con el know-how de sus empresas, quedebe constituir un aporte clave para el mejo-ramiento continuo de los procesos operativosy de disponibilidad de las instalaciones.

• En el mismo sentido, existen proveedores demateriales y tecnología de gran y medianaenvergadura (ej.: Nuovo Pignone, Hitachi,ABB, Mafi Trench), con características diferen-ciales a nivel mundial y que en muchos casosresultan únicos en su rubro.

• Además, la empresa tiene contratados otrosservicios, considerados de menor envergadu-ra, como ser limpieza, seguridad, comedores,transportes, etc.

Productos y servicios más importantes:

El servicio de despacho de los productos se clasi-fica en dos grupos:• Despacho de etano en línea a Dow Argentina,

a través de un etanoducto propio que conec-ta la Planta Fraccionadora de Bahía Blancacon las plantas de etileno de Dow Argentina,en la misma área geográfica.

• Despacho de Propano, Butano (denominadosen conjunto GLP) y Gasolina Natural por vía

30

marítima, desde un muelle propio, destinadoa la exportación.

Requisitos clave de calidad de productos yservicios:

• Resulta de fundamental importancia contarcon disponibilidad de gas natural en determi-nada especificación, para su procesamiento.El gas procesado por Mega proviene de laproducción de YPF en la Cuenca Neuquina, ysu abastecimiento es soportado por unContrato de Compra-Venta de largo plazo.

• Asimismo, por el nivel de compromisos asu-midos en relación a las ventas, debe asegu-rarse un alto nivel de disponibilidad técnicade las instalaciones, de forma tal de garanti-zar cantidad y calidad.

• Otro requisito clave es la coordinación deentrega de productos, incluyendo tareas quevan desde la logística de despacho hasta elcumplimiento de requisitos documentariosrelacionados a las operaciones de exporta-ción.

• Dado el carácter del despacho de etano men-cionado más arriba (en línea) cobra especialimportancia el control de calidad del mismo yla flexibilidad operativa para atender lademanda.

Esquema del Proceso Utilizado

La Planta Separadora es abastecida por unacorriente de gas natural de hasta 40 millones demetros cúbicos (equivalentes a 9.300 kcal/m3)por día para alimentar el proceso en el que seretienen líquidos por el equivalente de aproxima-damente 6 millones de metros cúbicos por día,retornando el “gas seco” o metano a YPF que lodistribuye de acuerdo a la demanda.Los líquidos son transportados por un poliductode 12 pulgadas de diámetro, a través de 600kilómetros que separan Neuquén de BahíaBlanca donde se ubica la Planta Fraccionadora.En ella se separa la mezcla de líquidos que reci-be la planta fraccionadora en etano, propano,butano y gasolina natural para ser enviados a loscentros de consumo. Esta planta posee instala-ciones especialmente construidas para el alma-cenamiento y despacho de los productos líqui-dos.

Planta Separadora Loma La Lata

La Planta Separadora está ubicada en el corazóndel mayor yacimiento de gas natural argentino,Loma La Lata, provincia de Neuquén. Una venta-ja importante de esta ubicación es la cercaníacon los gasoductos troncales que abastecen a losprincipales mercados de consumo del país.

31

Esquema Operativo Loma La Lata

32

Separación del Gas de Entrada

El gas que ingresa a la planta es enviado a unseparador de alimentación a fin de eliminar cual-quier partícula extraña previo a su envío al sec-tor de deshidratación. En condiciones normalesde operación no existe separación en este equi-po. Sin embargo, durante la puesta en marcha ybajo condiciones no estables cumple una impor-tante función.

Deshidratación

Para separar los componentes ricos de la corrien-te del gas natural que entra a la PlantaSeparadora, se somete al mismo a un proceso deenfriamiento. A fin de llevar a cabo este proceso,es condición precedente quitarle al gas el conte-nido de humedad. El sistema de deshidrataciónconsiste en cinco lechos, cuatro operan en absor-ción mientras el quinto se encuentra en regene-ración.

Recuperación

El gas deshidratado se divide para ingresar a dostrenes de separación criogénica idénticos. El pro-ceso en cada tren consiste en ingresar a unatorre demetanizadora el gas enfriado previamen-

te hasta temperaturas cercanas a los -100 °C y auna presión del orden de los 25 Kg/cm2. En estascondiciones el etano, propano, butano y gasolinacondensan y son obtenidos en estado líquido porel fondo de la torre. El metano residual, en esta-do gaseoso, es recuperado por el tope de la torre,para su acondicionamiento e inyección a gaso-ductos. El sistema de separación permite una efi-ciencia de hasta 88% en la recuperación deetano y superior a 96% en la recuperación depropano.Las condiciones criogénicas se logran medianteun proceso de turboexpansión mejorado con latecnología.

Estación de Compresión de Gas

El gas residual obtenido de la demetanización,mayoritariamente metano, es recomprimido a finde inyectarlo a gasoductos. Para este fin la plan-ta cuenta con un sistema de compresión quedescarga a un cabezal desde donde se alimentanlos gasoductos troncales existentes.

Poliducto

El objetivo del poliducto es el de transportar elLGN (mayoritariamente etano, propano, butano ygasolina natural) desde la planta de Loma LaLata hasta la planta de Bahía Blanca.

Esquema Operativo de Bahía Blanca

Planta Fraccionadora de Bahía Blanca

La Planta Fraccionadora a su vez, se ubica enBahía Blanca, provincia de Buenos Aires, dentrodel Polo Petroquímico más grande del país. Seaprovecha así la infraestructura de un complejoindustrial integrado, un puerto de aguas profun-das que permite la exportación de sus productoslíquidos y la escasa distancia que separa la plan-ta de su consumidor de etano.

En la planta se recibe el LGN recuperado enLoma La Lata y transportado a través de 600 kmde poliducto, y se fracciona en etano, propano,butano y gasolina natural.

Deetanización

El LGN que ingresa a este sector debe ser preca-lentado para garantizar una temperatura cons-tante de alimentación a la deetanizadora. Esteprecalentamiento se lleva a cabo intercambiandocalor con gasolina natural, que a su vez es pre-enfriada antes de su almacenamiento.

Tratamiento de Etano

El sector de tratamiento de etano consiste enuna unidad de remoción de dióxido de carbono.El proceso se basa en la utilización de aminasque permiten el despacho de etano hacia el con-sumidor prácticamente libre de dióxido de carbo-no.

Sistema de Refrigeración de Productos

El sistema de refrigeración de productos propor-ciona el frío requerido para el almacenamientode propano, butano, gasolina natural y la con-densación de la deetanización.

Almacenamiento de Productos

El sector de almacenamiento está compuesto portanques de propano, butano, y gasolina natural.Todos los productos se almacenan a presiónatmosférica. La gasolina natural se almacena entanques de techo flotante, mientras que el pro-pano y el butano se almacenan en tanques refri-gerados.

Principales mercados

• El etano constituye la materia prima básicapara la producción de etileno, producto prin-cipal en la producción de polietileno y PVC.Nuestro cliente Dow Argentina cuenta condos fuentes de aprovisionamiento de etano:Compañía Mega y Transportadora de Gas delSur (TGS).

• El GLP tiene usos diversos que van desde elconsumo residencial e industrial como com-bustible hasta el uso petroquímico comomateria prima. A nivel local, la producciónArgentina de GLP supera la demanda interna,generando en consecuencia saldos exporta-bles. A nivel regional, los mayores consumi-dores son Brasil, Chile y Ecuador.

• La Gasolina Natural se usa principalmentecomo insumo petroquímico, mezclada connaftas de otras fuentes.

Principales clientes y canales de comerciali-zación, consumidores finales:

• La producción de etano de Compañía Megase vende exclusivamente a Dow Argentinacomo insumo petroquímico, a través de uncontrato de provisión a largo plazo.

• La producción de GLP y Gasolina Natural sevende a Petróleo Brasileiro S.A., a través deun contrato de exclusividad a largo plazo.

Tecnología usada

Las instalaciones de Compañía Mega cuentancon tecnología de última generación utilizandoun proceso de gas líquido subenfriado licenciadopor Ortloff con alta recuperación de etano y fle-xibilidad para atender la fluctuación que pudieratener la demanda.

Todas las instalaciones cuentan con un alto nivelde automatización y operación a distancia,comandadas a través de un Sistema de ControlDistribuido. Este sistema de control permitealmacenar e historizar todos los parámetros que

33

intervienen en los procesos productivos, lo quepermite la optimización sistemática de dichosprocesos.

Por tratarse de instalaciones cuyos conceptosinnovadores de diseño han considerado la incor-poración de alta tecnología, se prioriza el ahorrode energía aprovechando distintas corrientes delpropio proceso, con la consecuente disminucióndel impacto ambiental.

Equipos e instalaciones más importantes:

• Slug catcher, compresor de gas de entrada(booster), surge vessels, sistemas de deshi-dratación, turboexpanderes, turbo-compreso-res, torres demetanizadora, depropanizadora,debutanizadora y deetanizadora.

• Equipo de compresión de circuito cerrado derefrigeración y boil off.

• Tanques de almacenamiento refrigerado paraGLP, tanques de techo flotante para GasolinaNatural y muelle marítimo e instalacionespara la carga de buques (brazos de carga,bombas, etc.).

• Calderas y horno de hot oil.• Unidades de tratamiento de efluentes.• Poliducto de 600 km de longitud.• Estaciones de Bombeo.• Válvulas de bloqueo a lo largo del poliducto.

Aspectos más destacados de la empresa

Condiciones ambientales, de salud y seguridad:

• Compañía MEGA S.A. se relaciona con susClientes y el resto de las Partes que puedanestar interesadas en la Organización, satisfa-ciendo sus requisitos y necesidades bajo condi-ciones de operaciones seguras y saludables,causando el mínimo impacto ambiental posible.

• La empresa ha implementado y certificado ennoviembre del año 2002 un Sistema deGestión Integrado, basado en las Normas ISO9001:2000, 14001:1996 e IRAM 3800:1998.

• En el año 2006 se recibió la Auditoría Externade BVQI y se procedió a re-certificar lasNormas ISO 9001:2000 e IRAM 3800:1998 y

certificar la nueva versión de la Norma ISO14001, correspondiente al año 2004.Además, en el área de Seguridad y SaludOcupacional, se certificó la Norma OHSAS18001:1999.

• El 20 de febrero de 2009 se recibió la audito-ría de Bureau Veritas de re-certificación de lasNormas. Desde esa fecha Compañía Mega S.A.ha obtenido la certificación de las NormasISO 9001:2008, ISO 14001:2004 y OHSAS18001:2007

• Como fuente de evaluación y mejora de suSistema de Gestión Integrado, CompañíaMega decidió adoptar el Modelo para unaGestión Empresarial de Excelencia estableci-do por la Fundación Premio Nacional a laCalidad de la República Argentina. Para des-arrollar este modelo dentro de la organiza-ción, el Equipo de Dirección comenzó pordefinir la Visión, Misión y los Valores de laorganización a fin de guiarla hacia una ges-tión que le permitiera establecer sus objeti-vos estratégicos, como así también las accio-nes requeridas para lograrlos. Anualmente elEquipo de Dirección revisa la Visión, Misión,Valores, Política de Gestión y los ObjetivosEstratégicos.

• Durante los años 2003, 2004 y 2005 Megasometió su modelo de gestión, alineado conel Modelo para una Gestión Empresarial deExcelencia establecido por la FundaciónPremio Nacional a la Calidad de la RepúblicaArgentina, a evaluaciones externas realizadaspor FUNDECE (Fundación Empresaria para laCalidad y la Excelencia).

• En el año 2006 Mega se postuló al PremioNacional a la Calidad de la RepúblicaArgentina, en la categoría de EmpresaGrande de Producción de Bienes y fue laúnica empresa ganadora del Premio Nacionala la Calidad - Sector Privado.

• En el año 2008 Compañía Mega se postuló alPremio Iberoamericano a la Calidad siendogalardonada en la categoría PREMIO OROIBEROAMERICANO A LA CALIDAD categoríaPrivada Mediana.

34

Planta Mega Loma La Lata

Planta Mega Bahía Blanca

35

DAK Americas – Perfil Corporativo

DAK Americas es un productor competitivo glo-bal de ácido tereftálico (PTA), polietilen tereftala-to (PET) y de fibras cortas de poliéster (PSF)para el continente americano.

La innovación es la base fundacional para elfuturo en DAK Americas, donde la combinaciónde la tecnología y experiencia generan unacorriente continua de nuevos productos pararesponder a las necesidades del mercado.

Llevar estos nuevos productos al mercado, asícomo proveer commodities en condiciones efi-cientes y competitivas es lo que mantiene anuestros clientes con ventajas frente a la com-petencia global.

DAK Americas es una empresa perteneciente algrupo de empresas Alpek (www.alpek.com)que constituye la división petroquímica y defibras sintéticas de Alfa S.A. de C.V., una de lascorporaciones más grandes de México.

Petroquímica y

fibras sintéticas

Alimentos

refrigerados

Autopartes de

aluminio

Telecomunicaciones

37

38

DAK Americas – CrecimientoDesde el 2001, DAK Americas aumentó su capa-cidad de producción de resinas PET a más de 2millones de toneladas, es decir casi 15 veces sucapacidad inicial.

Este último crecimiento a partir de la recienteadquisición de la Planta situada en Columbia,Carolina del Sur, Estados Unidos de la empresaEastman Chemical Company y el aún más recien-

te anuncio de la adquisición de la Planta situadaen Bay St. Louis, Mississippi, Estados Unidos dela empresa Wellman, Inc.

Con sus cuatro plantas en EE.UU. más la poten-cial adquisición de la quinta planta mencionadaanteriormente, una en Argentina y una enMéxico, DAK Americas ocupa la posición de lide-razgo en la producción de PET grado botella enel continente americano.

Hechos claves

• En el otoño de 2001, DAK Americas fue crea-da como una nueva compañía con 3 unidadesde negocio: Fibras, Monómeros y Resinas.

• Desde su creación, DAK Americas adquiriódistintas operaciones manufactureras en los

Estados Unidos de Du Pont de Nemours.Junto con Alfa, S.A.B. de C.V. tenían, ambascompañías en ese tiempo más de 25 años detrabajo conjunto, compartiendo tecnología,activos y experiencias de producción en unavariedad de aplicaciones de fibras y químicas.

• En 2003, DAK Americas expandió su capaci-

39

dad instalada de producción de resinas PETcon la construcción de una Planta nuevacerca de Charleston, Carolina del Sur, EE.UU.

• A mediados de 2007 nuevamente aumentósu capacidad instalada de producción de resi-nas PET con la construcción de una Plantacon la más novedosa tecnología, cerca deWilmington, Carolina del Norte, EE.UU.

• Para el cierre de 2007, DAK Americas aumen-tó nuevamente su capacidad instalada y suposibilidad de suministrar competitivamenteresina PET en el continente Americano con laadquisición de los negocios y de las Plantasde producción de Eastman Chemical enCosoleacaque, México y Zárate, Argentina.

• En febrero de 2011, DAK concretó la adquisi-ción del negocio integrado de PTA y PET deEastman Chemical Company situado enCarolina del Sur, Estados Unidos, con unacapacidad anual combinada de 1 millón dos-cientos setenta y cinco mil toneladas anualescomo así también la propiedad intelectual dela tecnología de PTA y PET IntegRexTM.

• En junio de 2011, DAK anuncia el acuerdopara la adquisición del negocio de PET deWellman, Inc. La adquisición consistirá enuna planta ubicada en Bay St. Louis,Mississippi, Estados Unidos, con capacidadpara producir 430.000 toneladas anuales dePET.

DAK Americas ArgentinaDAK Americas Argentina fue establecida paraoperar la planta de Zárate y atender los mercados

de resina PET en la Argentina y Sudamérica.

Luego de la toma de posesión del establecimientoindustrial, DAK Americas Argentina realizó inver-siones para la puesta en marcha de una nuevaplanta de tratamiento de efluentes, en línea con lapolítica de preservación del medio ambiente quela empresa lleva adelante.

Actualmente la Planta de Zárate tiene una capaci-dad instalada de unas 185.000 toneladas métricasanuales.

Aproximadamente el 75 % de dicho volumen secomercializa en el mercado doméstico, exportán-dose el saldo a países del MERCOSUR y limítrofes.

Productos de DAK Americas ArgentinaLos productos que DAK produce en Argentinason:

• Laser+ Resinas PET para EnvasesBebidas carbonatadas y no carbonatadas

• Laser+ RF Resinas PET EnvasesRetornablesPreformas de paredes gruesas

• Laser+ W Resinas PET AguaPara botellones de dispensers

• Laser+ C Resinas PET para EnvasesEnvases genéricos

Vista aérea de Planta Zárate

40

DAK Americas Argentina S.A.Av. del Libertador 767, Piso 4B1638BEF Vicente López Prov. Buenos Aires - ArgentinaTE: 5297-0800

Planta Zárate, ArgentinaCamino Santa Ana, S/NParque Industrial Zárate, 2800 ZárateProv. Buenos Aires - ArgentinaTE: 03487-429900Fax: 03487-429930

MANEJO DEMATERIAS

PRIMAS

PREPARACIÓN DEPASTA

PREPARACIÓNDE ADITIVOS YCATALIZADOR

FASEFUNDIDA

FASESOLIDA

POLIMERIZACIÓN

REACCIÓN

CRISTALIZACIÓN

PRODUCCIÓN DE PETDiagrama de flujo de procesos

ESTERIFICACIÓNPREPOLIMERIZACIÓN

PELETIZACIÓN

REFINODE EG

HTM

HTM

HTM

HTM

HTM HTM

HTM HTMCamión PTA

IPA

EG

DEG TANQUE DE

MEZCLA DE

PASTA

1er. REACTOR

2do. REACTOR

REACTOR

PREPOLIMERIZACIÓN

PRECURSOR

SILO DE

PRECURSOR

SILO

PRODUCTO

FINALSILO

FUERA

DE ESPEC.

BOMBA DE PREPOLÍMERO

COLUMNA

DE AGUA

Vapor

EG Refinado

Calentamiento

Dowtherm

MGM

EG Refinado

CHDM

DEG

Pasta

Sb

Sb

Antimonio

EG Refinado

EG Refinado

Toner

EG + Restos

de Polímero

Fósforo

EG+Agua

EG+Agua

EG+Agua

Pellets

PET

Secadora

TAMIZPELETIZADOR

REACTOR KARL

FISCHER

PRE-CRISTALIZADOR Y

CRISTALIZADOR

PRECALENTADOR

REACTOR

ENFRIADOR

REGENERACIÓN

DE N2

Agua

Agua

Aire

Electricidad

Electricidad

EG a Refino

EG Virgen

P Toner

Monómero

EG

CHDM

PTA

Camión

Camión

Camión

Agua Residual

+ Ligeros

Camión

CamiónBOLSAS

+N2

Sb

Toner

P

+N2

N2

N2

N2

Calentamiento

Dowtherm

N2

N2

Diagrama de flujo de Procesos

Dow combina el poder de la ciencia y la tecnolo-gía con el “Elemento Humano” para mejorarconstantemente lo que es esencial para el pro-greso humano. La Compañía vincula la química ylas innovaciones con los principios del DesarrolloSostenible, para ayudar a abordar algunos de losproblemas más acuciantes del mundo, como lanecesidad de agua potable, el aumento de la pro-ductividad agrícola, la generación de energíasrenovables y la conservación de energía. La car-tera diversificada de Dow, líder del sector enespecialidades químicas, materiales avanzados,agricultura y plásticos, ofrece una amplia gamade productos y soluciones basados en la tecnolo-gía a clientes de aproximadamente 160 países,en sectores de alto crecimiento como el del agua,electrónico, energético, agrícola, y revestimien-tos. En 2010, Dow obtuvo unas ventas anuales de53.700 millones de dólares y en la actualidadcuenta con una plantilla de aproximadamente50.000 empleados. Los más de 5.000 productosde la Compañía se fabrican en 188 centros de 35países de todo el mundo.

SU HISTORIA

The Dow Chemical Company, fue creada en1897, en Midland, Michigan (EE.UU.), cuandoHerbert H. Dow, comenzó la producción de lavan-dina a escala comercial. En 1908 abrió la divisiónde agroquímicos con su primer producto rela-cionado: un spray para árboles frutales. En 1913,la Compañía dejó de comercializar lavandinapara desarrollar productos químicos con el clorocomo materia prima. En 1935, Dow incorporó elnegocio de plásticos a su producción. Con pos-terioridad, en 1940, Dow adquirió más de 400hectáreas en el Golfo de México, cerca deNewport (Texas), y comenzó la construcción deplantas eléctricas e instalaciones para la produc-ción de bromo y magnesio a partir del agua demar, y en 1942, inició sus operaciones a nivelinternacional, constituyendo Dow Chemical ofCanada Ltd.Como parte del proceso de internacionalización,en 1957 la compañía constituyó lo que hoy cono-

cemos como: Dow Argentina. La actividad en elpaís se inició a través de una subsidiaria encar-gada de comercializar productos manufacturadosfuera del país. A través de ésta, además comenzóla producción de soda caústica y productos clora-dos.

DOW ARGENTINA

Actualmente Dow Argentina es el grupo deempresas químicas, petroquímicas y agrícolasmás grande y respetado del país. La Compañíaopera a través de sus subsidiarias DowAgroSciences Argentina S.A., Dow QuímicaArgentina S.A., Rohm and Hass Argentina S.R.L. yPBBPolisur S.A. y cuenta con distintas unidadesproductivas y de negocios, con plantas y oficinasdistribuidas en Capital Federal y las provincias deBuenos Aires (Bahía Blanca, Colón y Zárate),Santa Fe (Puerto General San Martín y VenadoTuerto) y San Juan (Los Altos).

Dow ofrece una diversa gama de productos quí-micos especializados que atienden las necesida-des de nuestros clientes en sus respectivos mer-cados. Como resultado de su desempeño, en2010 alcanzó una facturación anual de 1.607,7millones de dólares y generó empleo para 1.300personas en forma directa, y para alrededor de1.800 personas en forma indirecta. Además, laCompañía apoya el desarrollo profesional gene-rando programas de capacitación en oficios conel objetivo de impulsar una mejor preparaciónlaboral.

Dow Argentina ha invertido en los últimos 15años, alrededor de 1.400 millones de dólaresen plantas productivas y laboratorios de investi-gación y desarrollo, lo que demuestra su clarocompromiso con el crecimiento de nuestro país.

Negocios

Dow AgroSciences S.A.

La división agrícola de Dow fue una de las prime-

41

®

Dow Argentina

ras en formar parte de la Compañía. Entre losaños 60 y fines de la década del ochenta, fueconocida como Dow Agricultural Products.En 1976 la planta de producción de Aldo Bonzi(Prov. de Buenos Aires) fue trasladada a PuertoGeneral San Martín (Prov. de Santa Fe), debidoal crecimiento de esta línea de productos queacompaña el desarrollo de la agricultura enArgentina.

En el año 1989 se formó un joint ventureentre el departamento de productos agrícolasde The Dow Chemical Company y PlantScience Business de Ely Lilly and Company,que resultó en la creación de Dow Elanco. En1997, The Dow Chemical Company adquirió el100% de esta empresa y la nueva subsidiariafue bautizada con el nombre de DowAgroSciences S.A.

Este negocio desarrolla, fabrica y comerciali-za productos para cultivos, tratamiento demalezas, insectos y enfermedades vegetales,como también el manejo de plagas en laindustria y el comercio agropecuario.Además, posee una división de biotecnologíapara desarrollar semillas de cultivo y granosde valor agregado.

Dow AgroSciences S.A., provee enArgentina, soluciones de alta tecnología paralos productores del sector, a través de semillasy productos fitosanitarios (estos permiten con-trolar las enfermedades que afectan la calidady el volumen de la producción agrícola). Encuanto a las semillas, su alta performance per-mite la incorporación de características supe-riores en los cultivos, mejorando su rendimien-to, su calidad alimentaria, y resistencia a lasadversidades.

El área de biotecnología, permite seguir per-feccionando las características de los culti-vos, para mejorar la oferta mundial de ali-mentos.

Los sitios operativos de Dow AgroSciencesS.A. se encuentran en Colón (Provincia deBuenos Aires), Venado Tuerto y Puerto GeneralSan Martín (Provincia de Santa Fe) y en LosAltos (Provincia de San Juan).

Dow Química Argentina S.A.

En 1970, Dow construyó su primera planta pro-ductiva en San Lorenzo, en la localidad dePuerto General San Martín, a 30 kilómetros deRosario, Provincia de Santa Fe.

Actualmente, en el complejo de 34 hectáreas, dis-tintas plantas elaboran productos químicos queresponden a los requerimientos de diversos mer-cados e industrias en la Argentina y el exterior.

El Complejo cuenta con 4 unidades operativas:Fitosanitarios (Dow AgroSciences), Polioles rígi-dos y flexibles, Prepolímeros y SolventesOxigenados. La Planta de Polioles y Derivados,fue montada en 1982. Allí se realizan una ampliagama de productos que se utilizan en múltiplesindustrias y procesos: en la manufactura de pin-turas, en la industria petrolera, como materiaprima para la producción de espumas (usadas enla fabricación de colchones, asientos para autos,suelas de calzado, etc.), entre muchas otras apli-caciones que ofrecen soluciones a las necesida-des de la vida cotidiana de las personas.

PBBPolisur S.A.

El complejo industrial de PBBPolisur, ubicado enla localidad de Ingeniero White, a 7 Km de la ciu-dad de Bahía Blanca, está integrado por un totalde seis grandes plantas productivas: 2 plantasde etileno y 4 plantas de polietileno de bajadensidad (PEBD), alta densidad (PEAD y Barcaza)y lineales (EPE). La planta flotante de PEAD esúnica en el mundo por ser una planta flotante yes conocida con el nombre de “Barcaza”.

El etileno es la materia prima básica para la ela-boración de polietilenos y PVC, este último fabri-cado en la planta vecina de Solvay Indupa.

El polietileno es el plástico de mayor consumoen el mundo con aplicaciones en una gran diver-sidad de productos como packaging y films paraalimentos, bolsas industriales y de uso domésti-co, caños para calefacción y agua, productosmoldeados por inyección, envoltorios para silosque conserven humedad, entre otros. Se produ-ce a partir del etileno, mediante un proceso de

42

polimerización, por el que, ante la presencia decatalizadores y condiciones de presión y temperatu-ra específicas, se obtienen largas cadenas de molé-culas que conforman la estructura del plástico.

Compañía Mega S.A.

En abril de 1997, Dow, YPF y Petrobras firmaronun acuerdo de accionistas y constituyeron laCompañía Mega. Dow tiene el 28% del capitalaccionario.