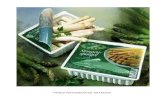

Diagrama de procesos manufactura esparrago

Transcript of Diagrama de procesos manufactura esparrago

F PROCESO CROQUIS HERRAMIENTAS E INSTRUMENTOS

10

LEER EL PLANO. VERIFICAR LAS

DIMENSIONES EN BRUTO Ø12 x 130 mm.

PLANO. CALIBRADOR. MATERIAL ACERO

REDONDO ST37

20

ACONDICIONAR LA MÁQUINA –HERRAMIENTO (TORNO).

CALCULAR EL NÚMERO DE REVOLUCIONES.

n = 636 rpm Vc=20𝑚 𝑚𝑖𝑛⁄

D = 12mm

CALCULADORA. ACEITE. LLAVE EN “T”. LLAVE BOCA – CORONA. LLAVES PARA PERNOS

ALEN.

30

SUJETAR EL MATERIAL EN EL PLATO UNIVERSAL SOBRESALIENDO DOS VECES SU DIAMETRO Y CENTRAR EL MATERIAL.

GRAMIL SIMPLE. LLAVE EN “t”.

F PROCESOS CROQUIS HERRAMIENTAS E INSTRUMENTOS

40

ENCENDER LA MÁQUINA. SUJETAR LA

HERRAMIENTA DE CORTE (CUCHILLA HSS ISO 3).

CALIBRADOR. CUCHILLA HSS ISO 3.

50

LUEGO SUJETAR EN LA CONTRAPUNTA LA PORTABROCA Y EN LA PORTABROCA SUJETAR LA BROCA DE CENTRAR.

BROCA DE CENTRAR.

60

SUJETAR LA PIEZA ENTRE EL PLATO Y EL CENTRO GIRATORIO SOBRESALIENDO 125mm.

LUEGO CILINDRAR A UN Ø 9.7 x 121 mm.

CILINDRAR EN EL EXTREMO UNA ESPIGA CILÍNDRICA DE Ø 7.5

X 17 mm EN UNA PASADA Y PARA EL ACABADO TAMBIÉN UNA PASADA DE 0.1 mm.

LLAVE EN “t”. CUCHILLA HSS ISO 3. CALIBRADOR. MICRÓMETRO.

70

ACONDICIONAR LA MÁQUINA PARA ROSCAR UN M7.

PASO DE 1mm CAMBIAR LA CUCHILLA. SUJETAR LA CUCHILLA DE

ROSCAR A 60° h = 0.7 mm.

CUCHILLA PARA ROSCA

F PROCESOS CROQUIS HERRAMIENTAS E INSTRUMENTOS

80

VOLTEAR LA PIEZA, SUJETAR Y CENTRAR LUEGO REFRENTAR LA CARA HASTA 120 mm.

LLAVE EN “t”. CUCHILLA HSS ISO 3. CALIBRADOR.

90 LLEVAR LA PIEZA A LA

RECTIFICADORA

MICRÓMETRO