diseño de maquinas

-

Upload

denisserojas -

Category

Documents

-

view

15 -

download

5

description

Transcript of diseño de maquinas

FACULTAD DE INGENIERA MECNICA

Ao de la Promocin de la Industria Responsable y del Compromiso Climtico

INGENIERA MECNICA

DISEO DE UN SISTEMA DE TRANSPORTE DE CARGA HORIZAONTAL

CTEDRA: DISEO DE ELEMENTOS DE MAQUINAS

CATEDRATICO: ING. DANIEL LAZO BALTAZARESTUDIANTE : PONCE GUTIERREZ, VICTOR

SEMESTRE: VIIIHUANCAYO-PER2014

FIM

RESUMEN El presente informe comienza desde la necesidad de un alto torque para las paletas de una mezcladora horizontal, donde necesitaremos la combinacin de distintos mecanismos. Bsicamente estos elementos estarn diseados segn el torque que interactan con cada uno de estos, desde la salida del motor hasta la entrada del eje principal de las paletas.

1. Parmetros de diseo del sistema de transmisin

1.1. SELECCIN DEL MOTOR.- Clculo de seleccin de motor para mezcladora: De los datos en la mquina: Y Si consideramos para un caso crtico: Entonces,

Se requiere tambin: nEntonces, para la potencia NOT2como indica la figura:

Por lo tanto, decimos:

De los datos en los ejes 1 y2 del Reductor:En En De la definicin POTENCIA NOMINAL, tenemos: .. (1)Dnde:

En la ecuacin 1, reemplazamos:

1. Comprobando la seleccin del motor:

# DE POLOSPOTENCIARPM

23 KW2890

43 KW1440

63 KW950

- De la relacin polea es de: 5:1Como

Entonces, sabemos:

Ahora:Por tanto:

Por tanto: Por lo tanto, El motor ser de:4 polos3 KW1440 rpm

1.2. ESQUEMA CINAMTICO

-Motor, Brida .Tornillo Sin Fin

1.3. CALCULOS DE CARGA BOBRE CADA COMPONENTE

Clculo de los momentosn= 1440 rpm T=

Ahora, con

2. DISEO de elementos de maquina.-2.1. CLCULOS DE LOS COMPONENTES DEL SISTEMA DE TRANSMISIN

A. EngranajesDimensionando El Engrane #3m=?Z3= 15d3= m*(Z3+2)6.3*m F 19*m

Para calcular m utilizamos la teora de AGMA segn teora en un engrane recto falla por resistencia o por picadura. Falla por resistencia: = Wt*Ka*1.0*Ks*Km Kv F*m J

adm= St*KL KT*KRWt*Ka*1.0*Ks*Km = St*KL ------------------------------ (1) Kv F*m J KT*KR Calculando las variablesWt= 2*M3/ d3 =2*M3/m*Z3Wt= 2*226.16/m*15Wt= 30.15/mF= 10m Factor de aplicacinKa= 1.20Calculando el factor dinmicoKv= [A/(A+ (200*V)1/2)] B ------------------ (2)A= 50+56(1-B) ------------------------------ (3)B= 0.25*(12- Qv)2/3 ------------------------- (4)Donde:Qv= 9

Remplazando en la ecuacin (4)B= 0.52

Remplazando en la ecuacin (3)A= 76.88 Calculando la velocidad:V= (3.1416*n*d)/60= (3.1416*n*m* Z3)/60 ----------------------- (5)Donde el nmero de revoluciones para el engrane 3 es:

n= 80 rpm Remplazando en la ecuacin (5)V= 62.83*mSegn recomendacin de Shigley pg. 684Ks= 1.5Para Km utilizamos la tabla 14-7Km= 1.2Para J utilizamos la figura 14-4J= 0.24 Calculo de los factores de correccin del esfuerzo admisiblePara acero AISI 4140= 1100 1250MPa

St= 1250MPa Factor de duracinKL= 1 Factor de temperaturaKT= 1

Factor de confiabilidadKR= 1

Remplazando todos los datos calculados en el ecuacin (1)Wt*Ka*1.0*Ks*Km = St*KLKv F*m J KT*KRm5.77 2.67*10-15*m0.5 1.8312*10^-15m= 2.83 mmPor lo tanto el dimetro en el engrane 3d3= m*Z3d3= 2.83*15d3= Dp = 42.45 mm Determinado el paso circular:P= 3.1416*mP= 8.89 mmDeterminando el dimetro exterior:De= Dp + 2mDe= 42.45 + 2*2.83De= 48.11 mm El dimetro interior es el encargado de delimitar la base del diente.Di = Dp - (2m*1,25)Di = 42.45 (2*2.83*1.25)Di = 35.375 mm

El dimetro base es una circunferencia que se toma como punto de referencia para generar la curva que tienen los dientes del engranaje desde su base hasta la punta externa o punto de contacto de los mismos.Db = Dp * cos[ * (1/9)]Db = 42.45*cos20Db = 39.89 mm Ancho de la caraF= 10mF= 28.3 mmSi el engranaje tiene 30 o menos dientesr = 0,22 * Dpr = 9.34mm

Si el engranaje tiene ms de 30 dientesr = 0,125 * Dp

DIMENSIONANDO EL ENGRANE # 4

Para el clculo del engrane 4, tomamos los clculos del engrane 3, ya que el mdulo de 3 y 4 deben ser iguales, es decir, tendremos:

Entonces, de los clculos del engrane tenemos:Z3= 15d3= m*(Z3+2)6.3*m F 19*m Para calcular m utilizamos la teora de AGMA segn teora en un engrane recto falla por resistencia o por picadura.

Falla por resistencia: = Wt*Ka*1.0*Ks*Km Kv F*m J

adm= St*KL KT*KRWt*Ka*1.0*Ks*Km = St*KL ------------------------------ (1) Kv F*m J KT*KR Calculando las variablesWt= 2*M3/ d3 =2*M3/m*Z3Wt= 2*226.16/m*15Wt= 30.15/mF= 10m

Factor de aplicacinKa= 1.20 Calculando el factor dinmicoKv= [A/(A+ (200*V)1/2)] B ------------------ (2)A= 50+56(1-B) ------------------------------ (3)B= 0.25*(12- Qv)2/3 ------------------------- (4)Donde:Qv= 9

Remplazando en la ecuacin (4)B= 0.52 Remplazando en la ecuacin (3)A= 76.88 Calculando la velocidad:V= (3.1416*n*d)/60= (3.1416*n*m* Z3)/60 ----------------------- (5)Donde el nmero de revoluciones para el engrane 3 es:n= 80 rpm Remplazando en la ecuacin (5)V= 62.83*mSegn recomendacin de Shigley pg. 684Ks= 1.5Para Km utilizamos la tabla 14-7Km= 1.2Para J utilizamos la figura 14-4J= 0.24

Calculo de los factores de correccin del esfuerzo admisiblePara acero AISI 4140= 1100 1250MPaSt= 1250MPa Factor de duracinKL= 1 Factor de temperaturaKT= 1 Factor de confiabilidadKR= 1 Remplazando todos los datos calculados en el ecuacin (1)Wt*Ka*1.0*Ks*Km = St*KLKv F*m J KT*KRm5.77 2.67*10-15*m0.5 1.8312*10^-15m= 2.83 mmPor lo tanto el dimetro en el engrane 4D4= m*Z4D4= 2.83*48D4= Dp = 135.84 mm 136 mm Determinado el paso circular:P= 3.1416*mP= 8.89 mm 9 mm Determinando el dimetro exterior:De= Dp + 2mDe= 135.84 + 2*2.83De= 141.5 mm = 142 mm

El dimetro interior es el encargado de delimitar la base del diente.

Di = Dp - (2m*1,25)Di = 135.84 (2*2.83*1.25)Di = 128.77 mm 129 mm

El dimetro base es una circunferencia que se toma como punto de referencia para generar la curva que tienen los dientes del engranaje desde su base hasta la punta externa o punto de contacto de los mismos.Db = Dp * cos[ * (1/9)]Db = 135.84*cos20

Db = 127.64 mm 128 mm Ancho de la caraF= 10mF= 28.3 mm

Si el engranaje tiene ms de 30 dientesr = 0,125 * Dpr = 16.98 mm 17 mm

DIMENSIONANDO EL ENGRANE 1 y 2 CON LA CREMALLERA.-

Se sabe:

Segn una normalizacin de engranajes elegiremos d=50 mmEn tal caso, se conoce:

Remplazando datos:

Se tiene en conocimiento:

De la relacin de rpm y numero de dientes:

Como:

Entonces:

Conociendo el modulo tambin se conoce el dimetro mayor segn:

Respecto a la velocidad:

Pero la velocidad angular es:

En la ecuacin :

Calculando los factores que intervienen en la relacin principal:

Segn las tablas de Shigley para el valor de Ka,ser a opinin del diseador:

En el Ks se tendr en cuenta la unidad Km=1.3

Respecto al J se tendr q trabajar en condiciones ms crticas:

De la misma tabla de shigley las especificaciones de la materia de dicho engranaje sern:

Finalmente en la ecuacin () los valores sern:

Hallando el factor de desarrollo

Sea las distancias entre ejes:

Entonces:

Hallando la potencia nominal por correa

Hallando el nmero de correas

Calculo:

2 correas trapeciales estrecho optibelt SK de alto rendimiento SPZ 2391

B. CALCULO DE DIMENSIONES DE EJES

DIMENSIONAMIENTO DEL EJE N 1 CALCULO DE CARGASEn la instalacin de la correa trapezoidal en una parada de maquina ser hallada en seguida: Hallando la tensin mnima por correa:

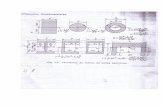

El diagrama 8 muestra:

Nota: la tensin esttica es tambin llamada como tensin inicial, previa en el montaje de la correa. Segn el diagrama encontramos:

Hallando la velocidad de la correa:

Hallando la tensin esttica mnima por correa:

Nota: para obtener el primer montaje se considera un factor de 1.3.Erstmontaje:

El resultas significa que al instalar una correa en una polea la tensin esttica con la que de estar por correa es de 172 N para que no exista resbalamiento en la polea para esta potencia de accionamiento, estas tensiones se mide con aparatoso o instrumentos especializados.

Hallando la fuerza axial dinmica:

Carga del ramal tenso durante la marcha de la correa

Carga de ramal flojo durante la marcha de la correa.

Asumiendo que hay perdida en la transmisin de la polea pequea a la grande

Hallando el torque de transmisin al eje N1

El torque T hallando coincide con el torque supuesto anteriormente que es el

Hallando las fuerzas en el engranaje cnico:Datos: Los nmeros de dientes:

Angulo de presin a considerar es :

Hallando el ngulo de paso del pin:

Hallando las fuerzas:

Hallando la fuerza en los cojinetes:

Si

Momento respecto al punto A

Si vemos el grafico de momento, fuerza y torque donde el punto B es el ms crtico debido a que all las fuerzas, momentos y torque son mayores, por ello este punto ser analizado con mayor detalle.FIG. 1

Elegimos el lado superior (-) debido a que en ese punto se aplica mayor fureza de compresin.

Hallando el esfuerzo de flexin en el punto B

Es cero el esfuerzo de compresin debido a su insignificancia con respecto al esfuerzo de flexin PLANO DE DIAGRAMA DE MOMENTOS Y FUERZAS (ver anexos)

ANLISIS POR FATIGAComo el momento flector est trabajando de forma alternante entonces se necesita hallar el esfuerzo flector alternante para ello necesitamos utilizar la siguiente formula: Hallando el factor de fatiga:

Hallando el factor de concentracin de esfuerzo:

Entonces el esfuerzo alternante a la flexin es:

Hallando el esfuerzo cortante:

Hallando la fuerza resultante:

Es cero porque es insignificante en comparacin a esfuerzo cortante producido por el torque.

Eleccin del acero:Acero de construccin segn DIN 17 100Datos: ST 50

APLICANDO LA FORMULA DE GOODMAN

El factor de seguridad a considerar es de

Donde encontramos el dimetro del eje en el punto B:

3. SELECCIN DE RODAMIENTO

El punto B se encuentra en el centro de un rodamiento de bolas, por ello como todo diseo necesitamos de un catlogo para seleccionar el rodamiento, para ello estamos utilizando un catlogo WL 41 520/3 SB de rodamientos FAG, en dicho catalogo no encontramos rodamientos de dimetro pero si existe de , por eso elegimos eso.

Elegimos el de 25 mm de dimetro.

4. SELECCIN DE CHAVETA CHAVETA PARA LA POLEA Y PARA EL ENGRANE CONICOLa seleccin de la chaveta est en funcin al dimetro del eje, para ello necesitamos esos datos, tanto el eje en la polea y del engrane cnico tiene las mismas dimensiones de dimetro:

Entonces utilizando la tabla de chavetas mostradoFig. Dimensin de chavetas prismticas estandarizadas

Las dimensiones halladas segn la tabla de selecciona miento son:

Una vez encontrado estos datos pasemos a calcular el factor de seguridad Fs con el fin de verificar si falla la chaveta seleccionada.

ANLISIS DE FALLA AL CORTE DE LA CUA

Dnde:

Hallando la carga tangencial

Hallando el rea de corte de la chaveta o cua

Hallando el esfuerzo de corte del diseo

Hallando el factor de seguridad

Sabemos que

Para ello seleccionamos el material de denominacin ST 60 cuya resistencia a la fluencia es Entonces hallamos el esfuerzo de corte de fluencia:

Este resultado indica que el sistema con dicha chaveta seleccionada no falla debido a que se demostr que su factor de seguridad es de FS=3

ANLISIS DE FALLA DEBIDO AL ESFUERZO DE COMPRESIN O DE APOYO DE LA CUA

Hallando el esfuerzo de diseo de la chaveta

Para ello necesitamos del rea transversal o de apoyo de la chaveta

Entonces:

Hallando el factor de seguridad, reemplazando en la ecuacin (B).

Con este resultado y el anterior demostramos que la chaveta seleccionada es la correcta debido a que no presentara falla por que los factores de seguridad son mayores a la unidad.

El plano del diseo de eje lo muestran ms detalladamente.

DIMENSIONAMIENTO DEL EJE N 25. CALCULO DE CARGASHallando las fuerzas en el engranaje cnico:Datos: Los nmeros de dientes:

Angulo de presin a considerar es :

Hallando el ngulo de paso del pin:

Hallando las fuerzas:

Hallando las fuerzas en el engranaje recto:Datos:

Angulo de presin a considerar es :

Hallando las fuerzas:

Hallando la fuerza en los cojinetes:

Si

Momento respecto al punto A

DIAGRAMA DEL FUERZA CORTANTE Y MOMENTO DE FLECTOR EN EL EJE Y vs Z

DIAGRAMA DEL FUERZA CORTANTE Y MOMENTO DE FLECTOR EN EL EJE X vs Z

DIAGRAMA DE MOMENTO TORSOR

Si vemos el grafico de momento, fuerza y torque donde el punto A es el ms crtico debido a que all las fuerzas, momentos y torque son mayores, por ello este punto ser analizado con mayor detalle.

Lo cual: >

FIG1.

Elegimos el lado superior (-) debido a que en ese punto se aplica mayor fuerza de compresin. Hallando el esfuerzo de flexin en el punto A

Es cero el esfuerzo de compresin debido a su insignificancia con respecto al esfuerzo de flexin

1. ANALISIS POR FATIGAComo el momento flector est trabajando de forma alternante entonces se necesita hallar el esfuerzo flector alternante para ello necesitamos utilizar la siguiente formula: Hallando el factor de fatiga:

Hallando el factor de concentracin de esfuerzo:

Entonces el esfuerzo alternante a la flexin es:

Hallando el esfuerzo cortante:

Eleccin del acero:Acero de construccin segn DIN 17 100Datos: ST 50

APLICANDO LA FORMULA DE GOODMAN

El factor de seguridad a considerar es de

Donde encontramos el dimetro del eje en el punto B:

SELECCION DE RODAMIENTO El punto B se encuentra en el centro de un rodamiento de bolas, por ello como todo diseo necesitamos de un catlogo para seleccionar el rodamiento, para ello estamos utilizando un catlogo WL 41 520/3 SB de rodamientos FAG, en dicho catalogo encontramos rodamientos de dimetro .

6. CALCULO DEL EJE N 3 PARA EL SISTEMA DE TRANSMISINa. De los datos del engranaje recto N 4:

b. De los clculos de las cargas radial y tangencial del engranaje : Sabemos : (1)Entonces, la carga tangencial estar definida por: Ahora, la carga radial estar definida por:

c. Del esquema cinemtico de fuerzas y momentos en el eje:AXAYBYBX9910 N3606.94 NL1=175 mmL2=75 mm

En el eje y:(2) En el eje x:(3)

Del momento en el punto : En (3), tendremos:

Del momento en el punto : En (2), tendremos:

d. De los diagramas de de fuerzas, momentos y momento torsor:- Fuerzas en el plano X-Z:

- fuerzas en el plano Y-Z:

- Diagrama de cargas y-z:

- Diagrama de cargas X-Z:

Diagrama de momentos X-Z:

- Diagrama de momentos Y-Z:

e. Clculo de esfuerzos y dimetro del eje:Del momento resultante:

De los esfuerzos de flexin, torsin, etc.

Pero, para los clculos tendremos que:

Por lo tanto:

Tambin, del momento de torsin:

De la fuerza resultante, tenemos:

f. Del anlisis por fatiga: De los factores de fatiga:

(Factor de concentracin de esfuerzos)

De la frmula:

Del esfuerzo de flexin admisible:

Del esfuerzo equivalente medio:

De las caractersticas del material: (St - 50):

Del factor de Seguridad, con FS = 1.8(4)En (4): Finalmente, el dimetro del eje estar dado por:

Para los soportes A y B podemos hallar:

Finalmente, el dimetro del eje estar dado por:

Ahora, para los soportes en A y B podemos proponer un dimetro de 31mm, es decir, tendremos:Dimetro en A: 32 mmDimetro en B: 32 mmDimetro en el engrane: 42 mm

Ponce Gutirrez, Vctor pedro