Diseño y construcción de un motor a vapor

Transcript of Diseño y construcción de un motor a vapor

Diseño y construcción de

un motor a vapor

por

Carlos Horacio Soto Sánchez

Tesis presentada a

La Universidad de los Andes

Como requisito parcial de grado

Programa de Pregrado

En Ingeniería Mecánica

Bogotá, Colombia, 2003

©(Carlos Horacio Soto Sánchez), 2003

IM-2003-I-45

Declaro que soy el único autor de la presente tesis

Autorizo a la Universidad de los Andes para que este tesis sea prestada a otras instituciones

o personas para propósitos de investigación solamente.

Firma

También autorizo a la Universidad de los Andes para que este documento sea fotocopiado

en su totalidad o en parte por otras instituciones o personas con fines de investigación

solamente.

Firma

ii

IM-2003-I-45

Carta de Presentación

Bogotá, Junio 5 de 2003

Doctor ALVARO PINILLA Director Departamento de Ingeniería Mecánica Universidad de los Andes

Estimado doctor Pinilla

Por medio de la presente me permito poner en consideración el proyecto de grado titulado : “Diseño y construcción de un motor a vapor”, como requisito parcial de grado del programa de Pregrado en ingeniería Mecánica.

Agradezco su amable atención y me suscribo de Ud.

Atentamente,

CARLOS HORACIO SOTO S.

iii

IM-2003-I-45

Agradecimientos

Quisiera agradecer a toda mi familia, amigos y particularmente a mis padres por el apoyo que me dieron durante todo este tiempo. También quiero agradecer a mi profesor asesor, Rafael Beltrán, por la ayuda y conocimiento que me brindó durante la realización de este proyecto de grado. De igual manera quisiera agradecer a las siguientes personas que de alguna u otra manera me ayudaron a realizar este proyecto de grado: Lorena Serna, Andrés Aracena, Andrés Felipe Soto, Salvador Gómez, Iván Calderón y su señora Diana y Jorge Villada.

iv

IM-2003-I-45

Resumen

En este proyecto de grado se diseñó un motor a vapor y su caldera, partiendo de unos requerimientos de potencia y velocidad angular de salida y conociendo la presión de entrada del vapor y su temperatura. El documento comprende una parte inicial, donde se muestra algo de la historia del motor a vapor y su impacto en la humanidad, seguido de una breve explicación sobre el funcionamiento del mismo. Posteriormente, se presenta el proceso de diseño que se siguió, usando conceptos de termodinámica, mecanismos, mecánica de materiales y procesos de manufactura, entre otros, y usando herramientas computacionales como ayuda para este proceso. También se presenta el proceso de fabricación de las piezas del motor y su ensamblaje. De igual manera se presentan los procesos de diseño y construcción de la caldera. Finalmente, se muestra la forma como se llevó a cabo el montaje final, las pruebas que se realizaron y las modificaciones que se efectuaron para corregir los problemas que se presentaron.

v

IM-2003-I-45

Tabla de contenido

Carta de presentación...................................................................................................... iii

Resumen.......................................................................................................................... iv

Agradecimientos.............................................................................................................. v

Capítulo 1 Introducción................................................................................................... 1

1.1 Historia del motor a vapor.................................................................................... 1

1.2 Funcionamiento de un motor a vapor................................................................... 4

Capítulo 2 Diseño del motor............................................................................................. 7

2.1 Dimensiones........................................................................................................... 7

2.2 Mecanismos.......................................................................................................... 12

2.2.1 Mecanismo cigüeñal-manivela pistón.......................................................... 12

2.2.2 Mecanismo de la válvula.............................................................................. 14

2.3 Diseño de los componentes del motor.................................................................. 18

2.3.1 Diseño del volante........................................................................................ 18

2.3.2 Diseño del pistón.......................................................................................... 22

2.3.3 Diseño del bloque......................................................................................... 24

2.3.4 Diseño de la válvula y su mecanismo........................................................... 26

2.3.5 Diseño de la manivela................................................................................... 28

2.3.6 Diseño del eje, cigüeñal y rodamientos......................................................... 30

2.3.7 Diseño de la base y los soportes................................................................... 32

2.4 Ensamble final en Solid Edge............................................................................... 33

Capitulo 3 Construcción del motor................................................................................. 35

3.1 Construcción de los componentes del motor........................................................ 35

3.1.1 Construcción del volante.............................................................................. 35

3.1.2 Construcción del pistón................................................................................. 36

3.1.3 Construcción del bloque............................................................................... 36

3.1.4 Construcción de la válvula y su mecanismo................................................. 37

3.1.5 Construcción del mecanismo manivela-cigüeñal......................................... 39

3.1.6 Construcción de la base, las abrazaderas y los soportes............................... 40

3.2 Ensamble final...................................................................................................... 41

Capitulo 4 Diseño de la caldera...................................................................................... 43

vi

IM-2003-I-45

Capítulo 5 Construcción de la caldera............................................................................ 50

Capítulo 6 Montaje final y pruebas................................................................................. 53

6.1 Resultado de las pruebas...................................................................................... 53

6.1.1 Pruebas con aire comprimido....................................................................... 53

6.1.2 Pruebas con vapor......................................................................................... 54

6.2 Problemas y correcciones..................................................................................... 57

6.2.1 Correcciones a la base.................................................................................. 57

6.2.2 Correcciones al eje........................................................................................ 58

6.2.3 Correcciones al bloque y pistón.................................................................... 59

6.2.4 Correcciones a la caldera............................................................................... 59

6.2.5 Problemas de corrosión................................................................................. 60

6.3 Observaciones y conclusiones.............................................................................. 61

Anexo Planos.................................................................................................................. 62

A.1 Plano del volante.................................................................................................. 63

A.2 Plano del pistón y el anillo................................................................................... 64

A.3 Plano del bloque................................................................................................... 65

A.4 Plano de las tapas................................................................................................. 66

A.5 Plano de la válvula............................................................................................... 67

A.6 Plano del gancho de la válvula............................................................................. 68

A.7 Plano de la excéntrica de la válvula...................................................................... 69

A.8 Plano de la manivela y el pin del pistón............................................................... 70

A.9 Plano del cigüeñal, los ejes y el pin..................................................................... 71

A.10 Plano de los soportes.......................................................................................... 72

A.11 Plano de la base.................................................................................................. 73

Bibliografía...................................................................................................................... 74

vii

IM-2003-I-45

Lista de figuras

Titulo Página Figura 1.1 Motor de Herón 1 Figura 1.2 Motor de Newcomen 2 Figura 1.3 Motor de Watt 3 Figura 1.4 Componentes de un motor a vapor 4 Figura 1.5 Motor a vapor a partir de un compresor 5 Figura 1.6 Calderas pirotubulares y aquatubulares 6 Figura 2.1 Mecanismo Greenly. Posición 1. 8 Figura 2.2 Mecanismo Greenly. Posición 2. 8 Figura 2.3 Diagrama PV de un motor a vapor 9 Figura 2.4 Diagrama PV 9 Figura 2.5 Diagrama de torque 11 Figura 2.6 Torque máximo vs. Longitud de la manivela 13 Figura 2.7 Cigüeñal a 0° 13 Figura 2.8 Cigüeñal a 90° 13 Figura 2.9 Pistón y válvula para las posiciones extremas 14 Figura 2.10 Detalle de la válvula y la abertura 14 Figura 2.11 Mecanismo para accionar la válvula 15 Figura 2.12 Variables del mecanismo 16 Figura 2.13 Detalle del mecanismo 17 Figura 2.14 Volante en Solid Edge 21 Figura 2.15 Propiedades físicas del volante obtenidas con

Solid Edge 21

Figura 2.16 Diseño del pistón y su anillo 22 Figura 2.17 Esfuerzos de Von Misses 23 Figura 2.18 Detalle de los esfuerzos de Von Misses en el

agujero 24

Figura 2.19 Diseño de las tapas 25 Figura 2.20 Diseño del bloque 25 Figura 2.21 Tapa por donde pasa el émbolo en jaula de

alambre 25

Figura 2.22 Diseño de la válvula 26 Figura 2.23 Diseño del gancho y la excéntrica de la válvula 28 Figura 2.24 Diseño de la manivela 28 Figura 2.25 Simulación en Ansys de la manivela 29 Figura 2.26 Deformaciones en la simulación 29 Figura 2.27 Ficha técnica de los rodamientos de 10mm. 31 Figura 2.28 Ficha técnica de los rodamientos de 8mm. 31 Figura 2.29 Diseño del cigüeñal y el pin 32 Figura 2.30 Diseño de la base 32 Figura 2.31 Diseño del soporte 33 Figura 2.32 Ensamblaje final en Solid Edge 33 Figura 2.33 Diagrama explosionado del motor 34

viii

IM-2003-I-45

Figura 3.1 Foto del volante 35 Figura 3.2 Foto del pistón, sus componentes y armado 36 Figura 3.3 Foto del bloque, sus componentes y armado 37 Figura 3.4 Foto de la válvula. 38 Figura 3.5 Foto del gancho de la válvula 39 Figura 3.6 Foto del cigüeñal y la manivela. 39 Figura 3.7 Foto de los soportes con sus rodamientos. 40 Figura 3.8 Foto de la abrazadera 40 Figura 3.9 Despiece completo del motor 41 Figura 3.10 Motor ensamblado 42 Figura 4.1 Foto del quemador usado para las pruebas de

combustión. 43

Figura 4.2 Diseño de la caldera. Sólido y en jaula de alambre. 49 Figura 5.1 Detalle de las soldaduras en la caldera 50 Figura 5.2 Manómetro 51 Figura 5.3 Foto de la caldera 51 Figura 5.4 Foto del quemador 52 Figura 6.1 Posición inicial de arranque del motor. 53 Figura 6.2 Prueba con aire comprimido. 54 Figura 6.3 Descripción de los elementos de la caldera 54 Figura 6.4 Montaje del motor y la caldera. 55 Figura 6.5 Motor siendo probado con vapor 56 Figura 6.6 Soportes y montaje inicial. 57 Figura 6.7 Soldadura en el eje. 59 Figura 6.8 Rotura de la manguera 60 Figura 6.9 Corrosión en el volante y el soporte. 60

ix

IM-2003-I-45

Lista de tablas

Titulo PáginaTabla 2.1 Longitud de la manivela vs. torque máximo 12Tabla 2.2 Integración de la función par de torsión. 19Tabla 2.3 Densidades de algunos materiales 19Tabla 2.4 Resultados de la iteración para el cálculo del volante. 20Tabla 2.5 Esfuerzos principales obtenidos en Ansys. 29Tabla 4.1 Resultados de la prueba de combustión. 44Tabla 4.2 Balanceo de la ecuación de combustión. 45Tabla 4.3 Resultados del proceso iterativo de combustión. 45

x

IM-2003-I-45

Capítulo 1 Introducción

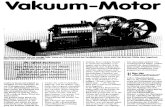

1.1 Historia del motor a vapor La invención la máquina a vapor fue sin duda un hecho decisivo en la historia de la humanidad. Su invención impulsó la revolución industrial, la cual es considerada como el fin de la época moderna y el inicio de la contemporaneidad. Con este invento se pudieron mover trenes que transportaban grandes cantidades de personas y/o carga, al igual que barcos de gran tamaño, que comunicaban continentes. De igual manera, se modificaron por completo los procesos de producción y gracias a ello se generaron desplazamientos masivos de personas desde los campos y las zonas rurales hacia las nuevas industrias localizadas en lugares urbanos. Sin embargo, la idea de usar vapor para convertir la energía térmica en energía mecánica no fue una idea que apareció durante la época moderna. Desde los tiempos de la antigua Grecia comenzaron a aparecer dichas ideas. Las primeras, buscaban abrir las puertas de los templos usando mecanismos impulsados por vapor1. No obstante, el primer motor a vapor se le atribuye a Herón el viejo (o Herón de Alejandría. Siglo I d.C). A continuación se muestra un dibujo de su motor a vapor1:

Figura 1.1. Motor de Herón

El sistema contaba con una esfera (a), la cual estaba conectada a unos tubos en los puntos L y G. Por estos tubos pasaba vapor que provenía de la caldera que se encontraba en la parte baja del sistema (A, B, C, D). La esfera también tenía un par de tubos (H y K), los cuales estaban colocados en lugares diametralmente opuestos y apuntaban en direcciones

1 De A HISTORY OF THE GROWTH OF THE STEAM-ENGINE por ROBERT H. THURSTON, A. M., C. E. Copia en http://www.history.rochester.edu/steam/thurston/1878/index.html

1

IM-2003-I-45

contrarias. Así pues, el vapor entraba a la esfera y escapaba por los tubos H y K, haciendo que la esfera girara. Incluso, el brillante inventor Leonardo da Vinci experimento con el vapor. Inventó una especie de pistola de vapor, la cual disparaba una bola cuyo peso era de aproximadamente un talento. Esto se lograba cuando una gota de agua caía sobre una superficie que había sido calentada con vapor durante un tiempo y la expansión súbita del vapor expulsaba la bola. Sin embargo, el motor de vapor, como un mecanismo, sólo se comenzó a usar gracias a Newcomen, Brighton y Smeaton. Estos utilizaron los elementos que ya se habían inventado y usado anteriormente, tales como las calderas o el pistón de Papin, los cuales unieron para hacer un mecanismo completo. El primero de estos motores sería el de Newcomen (1705), el cual era usado para bombear agua. Posteriormente, Hyugens perfeccionaría el motor de Newcomen, al usar pólvora para impulsar el motor.

Figura 1.2. Motor de Newcomen1

Pero la verdadera revolución en el uso del motor a vapor llegó gracias a James Watt, quien estudió el motor de Newcomen y observó las diferentes deficiencias que tenía. Uno de los problemas más graves del motor de Newcomen consistía en que si bien contaba con su propia caldera a escala con el motor, ésta no era capaz de producir el vapor suficiente para hacer trabajar correctamente dicho motor. Watt hizo una caldera experimental, la cual le permitiría evaluar las cantidades de agua que eran evaporadas y la cantidad de vapor que se deseada en cada recorrido del pistón. Pronto descubrió que solo se necesitaba una pequeña cantidad de vapor para calentar una gran cantidad de agua y, por lo tanto, el vapor tenía una mayor capacidad de conservar el calor que la misma agua. Tal descubrimiento lo llevó a pensar que era de fundamental importancia economizar al máximo el vapor y evitar que éste perdiera el calor. Por consiguiente, usó aislantes como la madera en las tuberías y en la caldera, para evitar que el calor se escapara. Posteriormente, se percató de problemas similares dentro del motor, ya que la condensación del vapor y la

2

IM-2003-I-45

facilidad de sus componentes para conducir el calor, generaban pérdidas considerables de potencia en el mismo. Igualmente, midió la cantidad de vapor que se consumía en cada ciclo del pistón. Observando la cantidad de agua que necesitaba en cada ciclo, pudo darse cuenta de que durante el proceso se perdían ¾ del calor producido por la caldera. Igualmente, pudo constatar que se debía tener el cilindro lo más caliente posible para evitar condensación del agua. Watt, finalmente construyó su primer motor (ver figura 1.3) en 1774.

Fig 1.3. Motor de Watt 17741

Igualmente, patentó su motor en 1769, bajo la siguiente descripción1: “El método para reducir el consumo de vapor y por lo tanto de combustible en los motores de fuego tiene los siguientes postulados:

1. El cilindro debe estar en todo momento a una temperatura lo más cercana a la del vapor. Para esto debe estar aislado del exterior, usando un exterior de madera u otros materiales que transmitan el calor más lentamente. Debe ser rodeado por el vapor u otra sustancia caliente que lo ayude a mantenerse a esa temperatura y finalmente no se le debe permitir que el agua u otro elemento lo toque.

2. Si el motor va a ser usado para condensación, ésta debe ser llevada a cabo en un lugar diferente al cilindro. Estos recipientes deben estar al menos a la temperatura del aire que lo rodea.

3. Cualquier tipo de vapor elástico que no se logre condensar en los condensadores y pueda impedir el correcto funcionamiento del motor, debe ser extraído por medio de bombas u otros motores.

3

IM-2003-I-45

4. En los casos en los cuales no se cuenta con la suficiente agua fría, el vapor debe ser descargado hacia el aire exterior, una vez ha hecho su trabajo.

5. En caso de ser necesario el movimiento circular, el cilindro debe ser montado en ejes horizontales como los de un molino de agua. Este debe tener también sus respectivas entradas y salidas de vapor. Las válvulas con las que cuenta el cilindro tienen unos pesos que les permiten a las válvulas abrirse o cerrarse según la dirección en la que se esté aplicando el peso. A medida que gira el cilindro, se genera el movimiento circular requerido.

6. En algunas ocasiones se aplicará una cantidad de frió, lo suficiente, no para condensar el vapor, sino para contraerlo para que el motor pueda ser operado con expansiones y contracciones alternantes.”

Posteriormente, el uso de este tipo de motores se ampliaría a diversas áreas industriales y de transporte. Esta última, impulsada, en particular, con el apogeo de la locomotora de vapor durante el siglo XIX. Si bien hoy en día se ha dejado de lado el uso del motor a vapor, a favor de métodos más económicos y eficientes para obtener trabajo, es innegable la importancia del mismo en la historia. Valdría la pena preguntarse si nuestras vidas hubieran cambiado significativamente en los últimos 300 años de no haber ocurrido la revolución industrial, impulsada gracias al motor a vapor. 1.2 Funcionamiento de un motor a vapor El funcionamiento del motor a vapor es bastante simple. El sistema básico del motor se muestra a continuación2:

Figura 1.4. Componentes de un motor a vapor

2 Imagen tomada de http://travel.howstuffworks.com/steam.htm

4

IM-2003-I-45

Como se puede ver, los elementos básicos de un motor a vapor son el cilindro, el pistón y la válvula. El vapor a alta presión entra en la cámara y empuja el pistón, mientras éste se expande a medida que del otro lado el vapor a baja presión es desalojado. Posteriormente, se corre la válvula dejando abierto al exterior el lado del pistón que estaba recibiendo vapor a alta presión, mientras que el lado que estaba abierto, ahora recibe el vapor a alta presión. Como se puede ver, en esta configuración se permite que haya generación de potencia en ambos sentidos de recorrido del pistón. Sin embargo, ésta no es la única configuración posible. Por ejemplo, en la figura que se muestra a continuación3 se usó un viejo compresor de aire como motor. En este caso, solo hay generación de potencia en un sentido del recorrido del pistón:

Figura 1.5. Motor a vapor a partir de un compresor

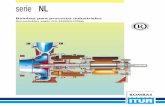

La otra parte fundamental del motor a vapor es la caldera, que tiene la función de transferir el calor que se está generando por la quema del combustible y convertir el agua en vapor a alta presión. El diseño de la caldera es muy importante para el funcionamiento general del motor, ya que dependiendo de la tasa de transferencia de calor que se logre en la caldera, dependerá en gran parte la eficiencia del motor. Existen dos tipos de caldera, los cuales se muestran en las figuras que se encuentran a continuación. Los piro tubulares (fire-tube boiler) como el de la izquierda y los aquatubulares (water-tube boiler) como el de la derecha. Se ha encontrado que las calderas de tipo aquatubulares son las más eficientes.

3 De http://bobrich.lexitech.com/steam.htm

5

IM-2003-I-45

Figura 1.6 Calderas pirotubulares y aquatubulares Sin embargo, las calderas aquatubulares son más complicadas de fabricar debido a los sistemas que se necesitan para alimentar constantemente de agua los tubos a pesar de la presión, los recorridos curvos de las tuberías de agua y la posible necesidad de aletas en los tubos para optimizar la transferencia de calor. Por otro lado, las calderas piro tubulares si bien no son tan eficientes, se pueden operar fácilmente con una cantidad de agua inicial y sin necesidad de alimentación continua y los diseños y su fabricación son mucho más sencillos. Los motores a vapor tienen una ventaja fundamental respecto de los motores de combustión interna, y es que permiten usar cualquier tipo de combustible (madera, carbón, gas, alcohol e incluso papel), mientras que los motores de combustión interna requieren combustibles líquidos o gases, los cuales tienen que pasar por procesos de refinación. Es claro que, al igual que los demás motores reciprocantes, el motor a vapor no es capaz de producir torques constantes y al ser conectado a cigüeñales tiene puntos muertos de los cuales no es capaz de salir el pistón por sí solo. Es por esta razón que todo motor a vapor debe contar con algún tipo de volante, el cual le permita mantener la velocidad angular relativamente constante y le permita salir de estos puntos muertos con facilidad. De esa forma, el motor podrá funcionar continuamente por sí solo. Igualmente, se necesitan una serie de válvulas entre la caldera y el motor, las cuales regularan la cantidad de vapor que puede entrar al mismo y, a su vez, servirán para liberar la presión de la caldera, en caso de ser necesario.

6

IM-2003-I-45

Capítulo 2 Diseño del motor

2.1 Dimensiones Para lograr especificar las dimensiones del pistón, era necesario tener unos parámetros iniciales con los cuales se harían los cálculos originales. Estos eran: Hesperada=10W ω=100RPM Pin=500kPa (Aproximadamente 5 atmósferas) Tin=200°C Teniendo estos valores se puede obtener el diámetro y la carrera del motor, por medio de un proceso iterativo, teniendo en cuenta las siguientes ecuaciones4: H=τω (2.1)

+

= )cos(21)(

2θθτ

l

C

senCF (2.2)

F=PA (2.3)

2

2

=

DA π (2.4)

Donde H es la potencia, τ es el Torque, ω es la velocidad angular, F es la fuerza sobre el pistón, C es la carrera, θ es el ángulo de la manivela en cada momento, l es la longitud de la manivela, P la presión, A el área y D el diámetro del pistón. Como se puede ver, los parámetros a iterar en este modelo son el diámetro, la carrera y la longitud de la manivela. Sin embargo, como se verá posteriormente, la longitud de la manivela no afecta la salida de potencia del motor y, por lo tanto, los parámetros importantes son solo los dos primeros.

4 Para ecuación del torque ver ecuación 13.8b del libro “Diseño de maquinaria” de Robert L. Norton, segunda edición. Página 664.

7

IM-2003-I-45

Antes que nada se debe determinar cuál va a ser el comportamiento de la presión al interior del cilindro. Como se pudo determinar, el comportamiento de la misma depende del mecanismo de la válvula. Por lo general, los motores a vapor tienen un sistema de válvula conectado a una excéntrica o a mecanismos de múltiples barras. Esto hace que la válvula esté en continuo movimiento. Esto implica también que hay puntos en los cuales el vapor entra a presión constante, en los que se expande y en los que se comprime. Lo anterior, quedará mejor ilustrado analizando el comportamiento del mecanismo Greenly de admisión externa5:

Figura 2.1 Mecanismo Greenly. Posición 1.

Como podemos ver, en este punto la válvula está colocada, de tal forma, que en el lado derecho del pistón recibe vapor a la presión que está entregando la caldera, mientras que el izquierdo está abierto al exterior.

Figura 2.2 Mecanismo Greenly. Posición 2. En este punto, la válvula en el lado derecho se ha cerrado y, por lo tanto, obliga al vapor a expandirse. Igualmente, al lado derecho la válvula está a punto de cerrarse también, lo cual causará que el vapor restante en ese lado de la cámara sea comprimido. La expansión del vapor se puede aproximar a una expansión adiabática. El verdadero diagrama PV de un motor a vapor con una válvula como la anterior, se muestra en la figura 2.36.

5 Usando el programa Valvegear el cual se puede obtener en http://www.tcsn.net/charlied/ 6 Del libro La producción de la energía mediante el vapor de agua, el aire y los gases, Severns, William Harrison

8

IM-2003-I-45

Figura 2.3 Diagrama PV de un motor a vapor

Inicialmente, se pensó en usar el modelo de expansión adiabática para obtener las dimensiones del motor. Para llevar a cabo estos cálculos, se tuvo en cuenta la siguiente ecuación, que describe un proceso adiabático:

ctePV k = (2.5) Para esto, fue preciso hallar un volumen inicial y asumir que la presión final de la expansión era igual a la presión atmosférica (igual a la de Bogotá)7. Los valores de las constantes que se hallaron para dicho proceso fueron las siguientes: k=0.41032 cte= 1402.8 Para tal efecto, se dividió el recorrido total en 200 partes y se hallaron presiones parciales en cada punto del recorrido, para así hallar la fuerza en cada intervalo y con las ecuaciones 2.1 a 2.4 se podía hallar el torque en cada punto y, por lo tanto, integrar numéricamente para hallar el trabajo total. Esto se hizo con la ayuda de Excel. A continuación se muestra el comportamiento de la presión para un sentido de desplazamiento del pistón, con respecto al recorrido:

0100000200000300000400000500000

6.03E

-07

9.04E

-06

1.75E

-05

2.59E

-05

3.43E

-05

4.28E

-05

5.12E

-05

5.97E

-05

Volúmen (m^3)

Pres

ión

(Pa)

Figura 2.4 Diagrama PV 7 El proceso para hallar estos valores no se explicará a profundidad en este documento ya que este no fue el que se usó en definitiva. Sin embargo, el procedimiento se explica en el documento “2.670 Steam Engine. A 200 Watt steam engine” de Lowel L. Baker Páginas 32 a 34.

9

IM-2003-I-45

Esto dio como resultado igualmente las siguientes dimensiones: D=3.7cm (2.6) C=5.586 (2.7) Sin embargo, durante el proceso de diseño del mecanismo de la válvula se llegó a la conclusión de que lo mejor era usar una válvula de movimiento discreto, lo cual quiere decir que dado que la válvula no tiene posiciones intermedias, no hay expansiones ni compresiones considerables. Por lo tanto, no hay variaciones considerables en la presión del vapor durante todo el proceso. Eso obligó a replantear el modelo que se estaba usando para el cálculo de las dimensiones de los mismos. Inicialmente se dividió nuevamente el recorrido del pistón en 200 partes, que comprendían una vuelta completa del cigüeñal. Se sacó la posición angular de cada posición (en radianes) y la fuerza en cada posición, la cual era función del área del pistón y, por lo tanto, del diámetro del mismo, según la ecuación 2.3. Se tuvo en cuenta que para un sentido del recorrido, la presencia del émbolo reduce el área del pistón y, por ende, la fuerza que se ejerce sobre el mismo. Una vez se ha obtenido la fuerza en cada posición (que en este caso es constante dado que la presión es constante), se procede a hallar un diferencial de torque, el cual, según la ecuación 2.2, es función de la carrera y la longitud de la manivela, además de la posición angular. Dado que tenemos la velocidad angular nominal, se puede multiplicar la misma por los diferenciales de torque parciales en cada posición, para obtener los diferenciales de potencia en cada posición angular. La suma de todos estos valores da como resultado la potencia total producida por el motor en un ciclo completo. Una vez se tiene montado este modelo en Excel, se pueden iterar las variables que se tienen (diámetro, carrera y longitud de la manivela), hasta obtener la potencia de salida deseada. Llevando a cabo el proceso, se pudo ver que la longitud de la manivela no generaba cambios en la potencia de salida. Sin embargo, sí cambiaba el comportamiento del torque. Esto será importante posteriormente para el diseño del volante. Antes de llevar a cabo la iteración, se deben tener en cuenta los siguientes aspectos:

• Es deseable que las dimensiones del motor sean lo más pequeñas posibles. Es decir, evitar carreras o diámetros muy grandes.

• Tener en cuenta la clasificación de los motores según su relación Carrera / diámetro. En un motor de carrera corta esta relación es menor a 1.5, mientras que para uno de carrera larga, ésta es mayor de 1.5.8

8 Tesis Diseño de un motor a vapor. Cortez C. Hernan.

10

IM-2003-I-45

• Tener en cuenta los formatos de material que se pueden hallar comercialmente y diámetros de huecos de dimensiones que permitan su fácil elaboración con herramientas comerciales.

Teniendo en cuenta lo anterior, se procedió a llevar a cabo el proceso iterativo, el cual entregó los siguientes resultados: D=1.905cm (1/4in) (2.8) C=2.3cm (2.9) Como se puede ver estas medidas son considerablemente menores a las que se habían obtenido al usar un proceso de expansión adiabática. Esto era de esperarse, ya que la presión no disminuye durante el proceso y, por lo tanto, tampoco la fuerza ni el torque. Esto, sin embargo, implica que la caldera debe producir más vapor y consumirá mayor energía. Esto se explicará más adelante. Igualmente, se usó una longitud de manivela de 10cm. Esto dio como resultado el siguiente gráfico del comportamiento del torque para un ciclo:

-0.5

0

0.5

1

1.5

2

0

0.5

1.01

1.51

2.01

2.51

3.02

3.52

4.02

4.52

5.03

5.53

6.03

Ángulo (rad)

Torq

ue (N

.m)

Figura 2.5 Diagrama de torque Como se puede ver, el torque es 0 en los puntos donde la manivela está horizontal y, por lo tanto, no hay brazo de palanca. Era interesante notar que en el proceso adiabático la máxima presión se encontraba en los puntos de mínimo brazo de palanca y por ende, los beneficios de estas presiones altas se perdían. Nótese igualmente que en la segunda parte del gráfico el torque máximo es ligeramente inferior al de la primera. Esto se debe a la presencia del émbolo, que como se mencionó antes, reduce el área y, por lo tanto, la fuerza que se ejerce sobre el mismo. Otros valores que se obtuvieron fueron los siguientes: Hreal=10.73W (2.10)

11

IM-2003-I-45

τ promedio= 1.0248 N.m (2.11) τ máximo =1.67 N.m (2.12) La razón por la que la potencia real es ligeramente superior a la deseada, es porque si se deseara que la potencia fuera exactamente 10W, sería necesario que los valores del diámetro y la carrera tuvieran demasiadas cifras significativas, lo cual dificultaría enormemente la fabricación de los mismos. Es importante tener en cuenta que para llevar a cabo los anteriores cálculos, se asumió lo siguiente:

• Las fugas entre los diversos elementos del motor son despreciables. • Durante el proceso no hay transferencia del calor entre el bloque y sus alrededores

y, por lo tanto, la presión y la temperatura del vapor permanecen constantes. • La fricción del sistema es despreciable. • Las válvulas se abren y cierran sólo en los puntos extremos del recorrido del pistón. • La velocidad angular del sistema permanece constante.

2.2 Mecanismos 2.2.1 Mecanismo cigüeñal-manivela-pistón. Este mecanismo es similar al de cualquier motor reciprocante. La única diferencia notable es que el vástago del pistón no puede hacer las veces de manivela, ya que para que el pistón pueda ser de doble acción, éste sólo debe tener un movimiento horizontal. Igualmente se sabe que el diámetro del cigüeñal debe ser igual a la carrera del pistón. Por lo tanto, sólo queda dimensionar la manivela que conecta el pistón con el cigüeñal. Como se mencionó anteriormente, la dimensión de dicha manivela no modifica la potencia de salida ni el torque promedio producido durante el ciclo. Sin embargo, sí afecta los torques máximos que se producen. Es deseable reducir estos picos de torque al máximo, ya que ello generará menores esfuerzos en los diversos componentes, pero, además de esto, un comportamiento del torque con picos más bajos permitirá tener un volante más pequeño. A continuación se muestra una tabla y la gráfica de torques máximos según la longitud de la manivela:

Tabla 2.1. Longitud de la manivela vs. Torque máximo

L (cm) Tmax (N.m)

2 1.8378801574 1.6919726796 1.6589276778 1.646575675

10 1.64074752212 1.637692819

12

IM-2003-I-45

1.5

1.6

1.7

1.8

1.9

2 4 6 8 10 1

l (cm)

Tmax

(N.m

)

2

Figura 2.6 Torque máximo vs. Longitud de la manivela

Como se puede ver, es claro que entre más larga sea la manivela menor será el torque máximo. Sin embargo, a mayores longitudes, las variaciones en el torque máximo serán menores. De hecho, en el caso hipotético de que la manivela tuviera 100m. de largo, el torque máximo sería de 1.6303N.m, es decir, una variación de solo un 0.63% en el torque máximo, con respecto a una manivela de 10cm. Por consiguiente, se decidió escoger una manivela de 10cm. de largo, la cual permitirá tener un torque máximo, lo suficientemente bajo, sin tener que aumentar considerablemente las dimensiones del motor. El mecanismo es el que se muestra a continuación, cuando el cigüeñal está a 0° y cuando está a 90°:

Figura 2.7 Cigüeñal a 0°

Figura 2.8 Cigüeñal a 90°

13

IM-2003-I-45 2.2.2 Mecanismo de la válvula. Como se mencionó anteriormente, se busca que el mecanismo de la válvula sea discreto, es decir, que no tenga un movimiento continuo sino que se desplace en los momentos en los cuales el pistón se encuentra en los puntos extremos de su recorrido. Si bien es imposible lograr que el desplazamiento completo de la válvula se realice instantáneamente cuando el pistón llega a los extremos de su recorrido, sí se puede buscar que éste se realice en el menor recorrido posible. Sin embargo, para entender como debe ser el mecanismo, es preciso entender primero el funcionamiento del pistón con la válvula. Anteriormente se mostró que la válvula del motor debe permitir la entrada de vapor a alta presión a un lado del pistón y permitir la salida del vapor residual del otro lado. A continuación, se muestra el pistón y la válvula en las posiciones extremas. El color rojo representa el vapor que empujará el pistón, el color azul es el vapor residual que ha de ser desalojado y la flecha negra representa la dirección de movimiento instantánea del pistón:

Figura 2.9 Pistón y válvula para las posiciones extremas

Como se puede ver, es de esperar que el recorrido que realiza la válvula tenga la misma dirección que el pistón en el momento en el que ésta comienza a desplazarse. Igualmente, se puede ver que el recorrido que debe realizar la válvula en cada desplazamiento debe ser igual al ancho de la abertura hacia el pistón (Aa) más el ancho del anillo de la válvula (Av). Estas variables se muestran a continuación:

Figura 2.10 Detalle válvula y abertura

14

IM-2003-I-45

Es evidente que la válvula debe ser movida por el mismo motor. Por tal razón, el mecanismo que acciona la válvula debe hacer parte del mecanismo del motor. Teniendo en cuenta ésto y que el recorrido de la válvula tiene la misma dirección que la del pistón, se decidió incorporar el mecanismo que accionará la válvula al eje del motor. Esto implica que debe haber algún tipo de excéntrica que accione el mecanismo. Sin embargo, dado que la válvula no tiene un movimiento continuo, no debe haber una unión permanente entre el mecanismo de la válvula y el eje del motor. El mecanismo al que se llegó fue el siguiente:

Eje

Pin Vástago de la válvula

Gancho

Excéntrica

Figura 2.11 Mecanismo para accionar la válvula

Como se puede ver, el mecanismo consta de una excéntrica, la cual, al igual que el cigüeñal, está unida al eje del motor. Este eje gira en la dirección X (contra las manecillas del reloj). El mecanismo también cuenta con un gancho que está unido al vástago de la válvula y solo se desplaza en la dirección Y. La excéntrica cuenta con un pin, que hace contacto con el gancho obligándolo a desplazarse. El funcionamiento es bastante simple. Supongamos que la posición anterior corresponde a un ángulo de 0°. La excéntrica gira pero en su recorrido no hay ningún tipo de contacto entre el pin y el gancho y, por lo tanto, no hay movimiento en la válvula. Sin embargo, después de aproximadamente 90°, el pin comienza a hacer contacto con el miembro vertical de la izquierda del gancho, haciendo que este último comience a desplazarse en la dirección –Y y, por ende, lo mismo ocurrirá con la válvula. Cuando el recorrido es de 180° se ha realizado el recorrido completo y el pin deja de tener contacto con el gancho, el cual se habrá desplazado junto con la válvula una distancia igual a Aa+Av (ver Figura 2.9.) en la dirección -Y. Poco después de los 270°, el pin comienza a hacer contacto con el miembro vertical a la derecha del gancho, haciéndolo desplazarse en la dirección Y junto con la válvula, hasta llegar a la posición inicial, efectuándose una vez más un recorrido equivalente a Aa+Av en la dirección Y. Sin embargo, el mecanismo y sus componentes deben ser correctamente dimensionados, para lo cual, se deben tener en cuenta las variables que se presentan a continuación:

15

IM-2003-I-45

A

BRe

Rc

Rp

CD

Figura 2.12 Variables del mecanismo La descripción de las variables es la siguiente: A: Apertura interna del gancho. B: Distancia entre la parte superior interna del gancho y el centro de la excéntrica. C: Distancia entre en centro del pin y el centro de la excéntrica. D: Menos el radio del eje corresponde al espacio entre el eje y el gancho a 0° y 180°. Re: Radio del eje. Rp: Radio del pin. Rc: Radio de la excéntrica. Igualmente, se creará la siguiente variable: S=Aa+Av (2.13) Si D=0 tendríamos que: S=C+Rp (2.14) Sin embargo, ésto querría decir que el eje sería infinitamente delgado o habría interferencia entre el eje y el gancho. Por lo tanto, se obtiene una restricción que es:

Re≥D (2.15) Viendo el gráfico con detenimiento, se puede observar que de hecho el recorrido es: S=(C-D)+Rp (2.16)

16

IM-2003-I-45

Esto quiere decir, igualmente, que el pin comienza a tocar el gancho a un ángulo superior a los 90°. Para entender mejor cuándo ocurre el contacto, se usará el siguiente detalle, en el momento de contacto inicial:

Figura 2.13 Detalle del mecanismo.

En ésta gráfica se ve el detalle del momento en que el pin toca el gancho. PC es el punto de contacto, C es igual que la gráfica anterior. De acá podemos ver que: F=D-Rp (2.17)

=

CFarcsenα (2.18)

Eso quiere decir que el contacto se lleva a cabo cuando la excéntrica está a α+90° y en α+270°. Se podría expresar el recorrido de la válvula, como el porcentaje de recorrido de una carrera del pistón o media vuelta del cigüeñal, de la siguiente forma:

100*180

90°

−°=

αPR (2.19)

Donde PR es el porcentaje del recorrido del pistón, durante el cual también se estará moviendo la válvula. Lo ideal para lograr el proceso isobárico que se mostró anteriormente, sería que este porcentaje fuera lo más pequeño posible, es decir, que α fuera lo más cercano a 90° posible. Sin embargo, ésto también incrementaría considerablemente el tamaño del mecanismo. Igualmente, como el recorrido no es instantáneo, hay efectivamente un porcentaje del recorrido en el cual la válvula se encuentra cerrada y, por lo tanto, hay una expansión al interior del pistón e igualmente hay un punto en el que la válvula se comienza a abrir al vapor a alta presión, sin haberse completado el ciclo y, por lo tanto, hay una compresión.

17

IM-2003-I-45

Los ángulos a los que ocurren estos fenómenos se pueden hallar fácilmente, usando como base las ecuaciones 2.18 y 2.19 y la figura 2.9. El ángulo al que comienza a haber expansión se le llamará β y el ángulo donde comienza a haber compresión se llamará δ. Por lo tanto:

+

=C

AaFarcsenβ (2.20)

+

=C

AvFarcsenδ (2.21)

100*180

expPr°

−=

βδ (2.22)

100*180

90Pr°

−=

δcomp (2.23)

Donde Prexp será el porcentaje del recorrido en el cual habrá expansión y Prcomp el porcentaje del recorrido en el cual habrá compresión. Posteriormente, cuando se diseñen estos componentes, se volverá a estas ecuaciones para dimensionar el mecanismo. 2.3 Diseño de los componentes del motor9 2.3.1 Diseño del volante. Como se puede ver en la figura 2.4, el torque que genera el motor es variable. De hecho, es 0 cuando el cigüeñal se encuentra a 0° o 180°. Es por esto que es importante usar un volante, ya que el no hacerlo generaría fluctuaciones de la velocidad angular considerables, e incluso, podría darse que el motor se quede bloqueado en los puntos muertos. Para el cálculo del volante se usó la tabla de torques en Excel, con la cual se calculó la potencia anteriormente. Para calcular el volante requerido, se deben primero calcular las áreas positivas y negativas del diagrama de torque, con respecto al torque promedio.10 Para esto, se usa la tabla de torques de Excel y se crea una columna de la diferencia Ti-Tprom, donde Ti es el torque en cada posición angular y T prom es el torque promedio del ciclo. Posteriormente, se multiplica este valor por el diferencial de ángulo del intervalo y se suman en los intervalos donde no hay cambio de signo en Ti-Tprom. El resultado, fue el siguiente: 9 Para ver las medidas exactas ver los planos en los anexos. 10 Ver Diseño de maquinaria de Robert L. Norton. Capítulo 11.11. “Control del par de torsión de entrada: Volantes”

18

IM-2003-I-45

Tabla 2.2 integración de la función par de torsión

θ (°) ∆E (N.m) ∆ΣΕ=Ε (N.m) 34.2 -0.31839034 -0.318390338135 0.71972373 0.401333391

223.2 -0.76407389 -0.362740502322.2 0.65703102 0.294290523360 -0.29429052 -2.72005E-15

En rojo y azul están resaltados los máximos y mínimos ∆E y, por lo tanto, los puntos en los que ω es mínimo y máximo, respectivamente. Así pues:

EtotalEnergía =∆ @ ω max-E @ ω min = -0.362-0.401 = 0.76407389N.m (2.24) Se puede pues proceder a calcular la inercia del volante, usando la siguiente ecuación:

2ωkEI = (2.25)

Donde k es el coeficiente de fluctuación y ω es la velocidad angular promedio, que en este caso, corresponde a la velocidad angular nominal del motor. Igualmente, se sabe que el momento de inercia de un disco sólido de radio R es:

2

21 mRI = (2.26)

Se realizará nuevamente un proceso en el cual se iterarán las densidades de diversos materiales, el coeficiente de fluctuación y diversas dimensiones, hasta obtener la inercia deseada. Como se sabe que la inercia aumenta al cuadrado de el radio, se diseñará un volante que tenga su masa concentrada en el exterior, es decir, tendrá un anillo exterior ancho, mientras que el resto será lo más delgado posible para reducir al máximo la masa. Las densidades de algunos materiales se muestran a continuación11:

Tabla 2.3 Densidades de algunos materiales

Densidades Acero Plomo Bronce Aluminio Hierro (kg/m^3) 7850 11340 8300 2700 7000

Se debe buscar un material lo más denso posible. Sin embargo, se debe tener en cuenta la viabilidad para poder fabricar el volante en ese material. Así pues, si bien el plomo y el bronce son bastante densos, sus dificultades para maquinarlo y su alto costo, 11 De http://www.allmeasures.com/Formulae/

19

IM-2003-I-45

respectivamente, los hacen inapropiados. Es por esta razón que se usará acero, el cual se puede maquinar fácilmente y es económico. A continuación se presentan los resultados de la iteración:

Tabla 2.4 Resultados de la iteración para el cálculo del volante

E total -0.764073893 Energía acumulada total w rad/s 10.47 Velocidad angular I esperado 0.015489218 I que se debe obtener k 0.45 Coeficiente de fluctuación Diámetro 0.1515 Diámetro del volante (m) Ancho 0.05 Ancho del volante Alto anillo 0.0207 Alto del anillo externo V anillo 0.000425303 Volumen del anillo Manillo 3.338624863 Masa del anillo V interno 0.00047603 Volumen del volante menos el anillo (parte interna sólida)Minterno 3.736837223 Masa del volante menos el anillo (parte interna sólida) Mtotal 7.075462086 Masa total del volante (sólido) I interno 0.005662247 Inercia del volante sin el anillo (parte interna sólida) I sólido 0.020299722 Inercia total del volante (sólido) I anillo 0.014637475 Inercia del anillo V interno real 9.5206E-05 Volumen de la parte interna con un espesor de 1cm M interno real 0.747367445 Masa de la parte interna con un espesor de 1cm I interno real 0.001132449 Inercia de la parte interna con 1cm de espesor I total real 0.015769924 Momento de inercia real M total real 4.085992307 Masa total del volante (real) Error -0.000280706 Error con respecto al real Error % -1.812269184 Error con respecto al real (%)

En la tabla anterior, en verde, se tienen los valores fijos, en rojo, los que se iteran, en amarillo, los variables y en azul, los errores. El proceso iterativo se lleva a cabo, hasta que el error sea lo suficientemente bajo. Como se puede ver, el coeficiente de fluctuación que se escogió fue bastante alto. Esto se debe a que al usar coeficientes más bajos, el momento de inercia crece mucho, lo cual obliga al uso de volantes muy grandes y pesados. Teniendo en cuenta las dimensiones aproximadas del motor, se debe buscar un volante con unas dimensiones apropiadas para el mismo. Esto se debe, en parte, a que la velocidad angular del motor es bastante baja. Como se ve en la ecuación 2.25, si la velocidad angular fuera el doble, el momento de inercia sería la cuarta parte. De todas maneras, la alta variabilidad de la velocidad angular no es un problema, ya que lo importante es que el motor se mantenga en movimiento. Una vez hecho ésto, se procedió a diseñar el volante en Solid Edge. La pieza resultante fue la siguiente:

20

IM-2003-I-45

Figura 2.14 Volante en Solid Edge

Como se puede ver, al volante se le hicieron unos agujeros en la parte central, con el fin de reducir al máximo la masa del mismo, sin afectar considerablemente el momento de inercia. Solid Edge también permite evaluar las propiedades físicas de una pieza. Esto permite corroborar los datos que se obtuvieron de la iteración en Excel. A continuación se presentan los resultados obtenidos.

Figura 2.15 Propiedades físicas del volante obtenidas en Solid Edge

En este caso, el momento de inercia de interés es Izz. Como se puede ver, éste es de 15538.66kg.mm2, es decir, 0.015538kg.m2. Este valor es muy cercano al obtenido anteriormente con Excel (0.015769kg.m2). Las variaciones se deben a los huecos que se le colocaron al volante y que no se incluyeron en el cálculo de Excel. Se puede ver, sin embargo, que el haber hecho esos huecos no representó una caída significativa en el momento de inercia del volante y sí se ahorraron aproximadamente 130g. de masa.

21

IM-2003-I-45

Nótese, igualmente, que al volante se le hizo un orificio para colocarle un prisionero roscado, lo cual permitirá colocarlo y retirarlo fácilmente del eje. La rosca es de ¼” simple y se le colocará un tornillo Bristol. 2.3.2 Diseño del pistón. Para el diseñar el pistón, se observó el pistón de un compresor para inflar llantas, el cual tenía unas medidas similares a las requeridas. Se pudo ver, en particular, que para evitar fugas, éste contaba con un anillo de teflón, lo que permitía un buen sello entre las paredes del cilindro y el pistón, sin generar fricción ni desgaste adicional en las piezas. Se sabe cuál tiene que ser el diámetro del pistón y, anteriormente, se estableció el diámetro del embolo (5mm. de diámetro), cuando se hizo el cálculo de la fuerza y torque del motor. La principal razón por la cual el vástago del pistón puede fallar es que se pandee. Para verificar que eso no suceda, se realizaron los siguientes cálculos:

411434 06.3)5.2(41

41 meerI −− === ππ (2.27)

Se asume que un extremo del vástago está empotrado (a la cabeza del pistón) y, el otro, tiene un pasador (a la manivela), por lo tanto K=0.712. El pistón es de acero.

NKL

EIPcr 60873)045.0*7.0(

)10*06.3(*)10*200()( 2

1192

2

2

===−ππ (2.28)

Sabiendo que la máxima carga que va a soportar el pistón es de 142.51N, es claro que no hay riesgo de que el vástago del pistón se pandee. Teniendo en cuenta lo anterior, se hizo el siguiente diseño para el pistón:

Figura 2.16 Diseño del pistón y su anillo.

12 De Mechanics of materials. R.C. Hibbeler. Third edition. Pág. 663.

22

IM-2003-I-45

Nótese que la cabeza del pistón tiene una parte con un diámetro menor. Esto se hace con el fin de poder colocar el anillo del pistón a presión. Como se puede ver en la figura del pistón, es claro que un punto crítico por el que puede fallar, es por el agujero por donde pasa el pin que lo conecta con la manivela. Este hueco se diseñó inicialmente de 2.5mm. de diámetro, pero se debe comprobar que no vaya a causar falla. Sin embargo, dada la geometría en esta parte, es muy complicado calcular los esfuerzos máximos causados acá. El uso de herramientas de elementos finitos, como Ansys, permite calcular fácilmente estos esfuerzos. Para simplificar la simulación se exportó a Ansys únicamente la parte de interés. Se usaron elementos Solid72 y las cargas que se colocaron fueron de carga máxima en un nodo de un extremo y restricción de desplazamiento en todas las direcciones en las líneas del otro extremo. Como se hizo la pieza en mm., el módulo de elasticidad debe ser introducido en N/mm2 y, a su vez , los esfuerzos resultantes serán obtenidos en estas unidades. El criterio de falla que se usará será el de esfuerzos de Von Misses. A continuación se muestra el resultado de la simulación:

Figura 2.17 Esfuerzos de Von Misses.

Como se puede ver, el esfuerzo máximo es de 351.69Mpa. A continuación se presentan con mas detalle como están distribuidos los esfuerzos en el hueco:

23

IM-2003-I-45

Figura 2.18 Detalle de los esfuerzos de Von Misses en el agujero.

La distribución de esfuerzos en el agujero era de esperarse. El esfuerzo máximo es bastante alto y, por lo tanto, la escogencia del material es muy importante para evitar la falla de la pieza. Es por esto que se ha elegido un acero 1030CD (cold drawn), el cual tiene un esfuerzo de cedencia Sy=440MPa13. Esto da como resultado un factor de seguridad de 1.25. Dado que el teflón es bastante costoso, se ha decidido usar mas bien Empack para el anillo del pistón. Este material es comúnmente usado para elaborar engranajes y es considerablemente más económico que el teflón. 2.3.3 Diseño del bloque. El bloque debe contar con los siguientes elementos:

• Un hueco cilíndrico por donde se desplazará el pistón. • Un hueco cilíndrico por donde se desplazará la válvula. • Un par de cavidades por donde se comunicará el hueco de la válvula con el hueco

del cilindro, que es por donde entrara y saldrá el vapor. • Debe contar con vías para que salga el vapor residual. • Uno de los lados debe tener un hueco por donde saldrá el embolo del pistón. Este

debe tener algún tipo de sello para evitar fugas. • Debe tener un agujero por donde entre el vapor.

Igualmente, se deben tener en cuenta los formatos disponibles de materiales y la facilidad de maquinarlos. Para hacer este bloque, se va a partir de un bloque de bronce cuadrado de 2” de lado. El bronce tiene la ventaja de que es fácilmente maquinable y, por lo tanto, se facilitará la manufactura de esta pieza.

13 De Mechanical Engineering Design. Joseph E. Shigley, Charles R. Mischke. Sixth edition. Ver tabla E-20.

24

IM-2003-I-45

Las dimensiones internas del bloque dependerán de las medidas del pistón y la válvula, al igual que el ancho de las cavidades que comunican el pistón con la válvula (ver Figura 2.9.). Dado que la forma de la válvula y el pistón, al igual que las cavidades, son como las que se muestran en la figura 2.8, los diseños que se adoptaron fueron los siguientes:

Figura 2.19 Diseño de las tapas

Figura 2.20 Diseño del bloque.

Inicialmente se había pensado en hacer una sola tapa para el bloque y hacer los huecos taladrados. Sin embargo, ésto presentaba un problema, ya que como el hueco del pistón no atravesaba por completo el bloque, se generaba un ángulo al final del hueco, debido a la forma de la broca. Por esta razón, se decidió hace dos tapas. Las dimensiones exteriores son los del material original (2” de lado). Igualmente, las cavidades de comunicación entre la válvula y el pistón se hicieron en las tapas. El conjunto será sujetado por 4 tornillos Bristol de ¼”, los cuales atravesarán por completo el bloque y se roscarán a una de las tapas. Para evitar fugas en el hueco del vástago se ha decidido colocar un O-Ring al interior. A continuación, se muestra esa tapa en jaula de alambre para apreciar mejor esta tapa:

Figura 2.21 Tapa por donde pasa el émbolo en jaula de alambre

25

IM-2003-I-45

Acá se pueden ver claramente los huecos que se han dejado para las cabezas de los tornillos Bristol. Nótese, igualmente, la forma de la cavidad de comunicación entre la válvula y el pistón. Igualmente, se puede ver que el hueco por donde pasa el vástago del pistón tiene una muesca de forma circular. En esta se introducirá el O-ring, que evitará las fugas de vapor. 2.3.4 Diseño de la válvula y su mecanismo. Al igual que el pistón, es importante que no hayan fugas entre los anillos de la válvula y las paredes del bloque. Es por esta razón que se ha decidido hacer los anillos de la válvula igualmente de Empack. La forma de la válvula es la que se muestra a continuación:

Figura 2.22 Diseño de la válvula

Se ha decidido dividir la válvula en dos partes –el gancho accionado por la excéntrica y la válvula como tal- ya que ésto permite control sobre la graduación de la válvula y garantiza poder lograr un correcto posicionamiento, sin importar posibles cambios de posición o desalineaciones en el eje. Igualmente, el que el gancho tenga sección cuadrada, permite hacer una guía de forma cuadrada igualmente, que le impida rotar. Para encontrar el diseño correcto para el mecanismo de la excéntrica y el gancho que acciona la válvula, es necesario regresar a las ecuaciones y al modelo planteado en la sección 2.2.2. Se logró establecer que el recorrido que debe efectuar la válvula es: S=9.5mm. (2.29) Lo anterior se debe a que en el diseño, los anillos deben tener un ancho de 6.5mm. (Av) y la profundidad de las cavidades de admisión debe ser de 2.5mm (Aa). Se han añadido 0.5mm. al recorrido, para asegurar que el desplazamiento se realizará completo. Igualmente, durante el proceso de diseño del eje, se estableció que el diámetro del eje debía ser de 8mm y se estableció que el diámetro del pin debía ser de 5mm., es decir: Re=4mm (2.30)

26

IM-2003-I-45

Rp=2.5mm. (2.31) Y volviendo a la ecuación 2.20, tenemos que:

mmDmmDCRpDCS 4. 75.25.9)( ≥=−=−⇒+−= (2.32) Para minimizar el porcentaje de recorrido que se usa para mover la válvula, sería ideal que D fuera lo más grande posible. Sin embargo, eso también aumenta considerablemente el tamaño del sistema. Es por esto que se ha decidido que D será solo 1mm. mayor a Re, es decir: D=5mm. (2.33) Por lo tanto: C=12mm. (2.34) De la figura 2.11 obtener por lo tanto que: A=Rp+C+D=2.5+12+5=19.5mm. (2.35) Y de las ecuaciones 2.21 y 2.22 se puede hallar el ángulo en el que se realiza contacto de la siguiente forma:

°==

−

=

−

=

= 02.12)208.0(

125.25 arcsenarcsen

CRpDarcsen

CFarcsenα (2.36)

Por lo tanto, el contacto de la excéntrica se realiza en 102.2° y 282.02°. Para saber el porcentaje del recorrido en el que se mueve la válvula, nos remitimos a la ecuación 2.19:

%32.43100*180

02.1290=

°°−°

=PR (2.37)

Igualmente, usando las ecuaciones 2-20 a 2-23, hallamos que:

°=

+

= 62.24C

AaFarcsenβ (2.38)

(2.39) 59.48 °=

+

=C

AvFarcsenδ

%31.13100*180

expPr =°

−=

βδ (2.40)

27

IM-2003-I-45

%23100*180

90Pr =°

−°=

δcomp (2.41)

Finalmente, el diseño del gancho que accionará la válvula y la excéntrica son los siguientes:

Figura 2.23 Diseño del gancho y la excéntrica de la válvula Como se puede apreciar, el gancho tiene un hueco por donde entra el vástago de la válvula y un prisionero, el cual permitirá fijarlo en posición. Como se mencionó anteriormente, este sistema permite graduar con exactitud la posición de la válvula, independientemente de cualquier cambio de posición de las demás partes. 2.3.4 Diseño de la manivela Como se mencionó anteriormente, la longitud de la manivela se halló en el procedimiento iterativo inicial. El diseño para la manivela fue el siguiente:

Figura 2.24 Diseño de la manivela

La parte más delgada corresponde a la parte que va a ir enganchada al pistón, mientras que la otra irá con el cigüeñal. Una vez mas, el cálculo de los esfuerzos para la manivela se puede realizar de una manera más sencilla, con el uso de Ansys. La simulación se realizó en las mismas condiciones que la simulación que se hizo con el pistón, solo que en esta ocasión se colocó la fuerza en dos nodos del lado mas delgado. El resultado fue el siguiente:

28

IM-2003-I-45

Figura 2.25 Simulación en Ansys de la manivela.

Como se puede ver, aparentemente el máximo esfuerzo es de 687Mpa. Sin embargo, una mirada detenida de la simulación, muestra que esos valores ocurren debido a deformaciones en la simulación en los nodos donde se colocaron las cargas como se muestra en la siguiente figura:

Figura 2.26 Deformación en la simulación.

Por lo tanto, para saber los verdaderos esfuerzos en los lugares críticos, se deben consultar los valores de los esfuerzos principales en los nodos críticos. Se observaron los valores en los nodos que se localizaban en los puntos donde se esperaba que el esfuerzo fuera máximo y se encontraron los siguientes valores para los esfuerzos principales:

Tabla 2.5. Esfuerzos principales obtenidos con Ansys.

NODE S1 S2 S3 SINT SEQV

151 62.494 7.1307 1.7649 60.729 58.234 152 52.078 5.7938 -0.22975 52.308 49.573 153 41.641 2.6264 0.52760 41.114 40.107 154 32.232 1.7403 0.57026 31.662 31.096 1016 76.173 2.0434 0.64366 75.529 74.839 1031 76.880 5.3779 1.0670 75.813 73.752 3504 54.730 3.0567 0.94583E-01 54.636 53.216 3766 43.361 4.6280 2.0661 41.295 40.076

29

IM-2003-I-45

Como se puede ver, los esfuerzos principales nunca sobrepasan los 77Mpa, por lo tanto, al hacer la pieza en acero (Sy=250Mpa) no hay riesgo de falla, ya que el factor de seguridad teórico sería de 3.24. 2.3.5 Diseño del eje, cigüeñal y rodamientos Volviendo al diseño del mecanismo del cigüeñal, se puede ver que la manivela pasa entre los dos discos del cigüeñal y, por lo tanto, el eje debe estar dividido en 2. Esto tiene sus ventajas, ya que permite diseñar el eje con diámetros diferentes para cada lado. Esto es importante, ya que en donde está colocada la excéntrica de la válvula se busca el menor diámetro posible, mientras que para el lado que soporta el volante es necesario un eje más grueso, para evitar la deflexión. El momento causado por el volante se puede calcular fácilmente. Dado que tenemos el peso del mismo (3.953kg), podemos calcular la fuerza que hace su peso. Esta es igual a: Fv=Mv*g=3.953*9.81=38.79N (2.42) Dado que se usará doble rodamiento en cada soporte de cada eje, para que la carga sea soportada por los rodamientos y no por el cigüeñal, se puede asumir que el brazo de palanca de esta fuerza será equivalente a la distancia entre el punto en el que queda colocado el volante y donde están los rodamientos. Esta distancia es de 12mm, por lo tanto: M=Fl=38.79*12*10-3=0.465N.m (2.43) Igualmente, de la iteración inicial obtuvimos que el torque máximo al que está sometido el eje es de 1.649N.m. Por lo tanto, dado que el eje se hará de acero y asumiendo un factor de seguridad de 2, tenemos que14:

mTMallow

c 52/1

226

2/122 10*34.9649.1465.0

10*12522 −=

+=

+=

ππτ (2.44)

Como se puede ver, se podría teóricamente tener un eje con un radio de 0.09mm. Sin embargo, esto es muy poco práctico. Es por esta razón que se decidió diseñar a partir de los rodamientos a usar15

Observando los rodamientos disponibles y sus diámetros internos, se decidió usar rodamientos de 10mm. de diámetro interno para el eje que soportaría el volante y 8mm de diámetro para el otro. 14 De Mechanics of Materials. R.C. Hibbeler. Cap. 11.5. Shaft design. 15 Originalmente se diseñó usando rodamientos para ambos ejes de 6mm. de diámetro. Sin embargo, durante el proceso de manufactura y pruebas tuvieron que ser reemplazados por los que acá se mencionan. Las razones serán explicadas en la sección 6.2 “Problemas y correcciones”.

30

IM-2003-I-45

Para el eje de 10mm. se usaron rodamientos NTN 6000 LLU C3/2A, cuya ficha técnica se presenta a continuación:16

Figura 2.27 Ficha técnica de los rodamientos de 10mm. Para el eje de 8mm se usaron rodamientos KML 608RS cuya ficha técnica es la siguiente17:

Boundary dimensions(mm) Basic load ratingsN

Limiting speeds RPM

d D B B1 D1 C C1 r min DynamicCr

StaticCor Grease oil

Mass g

open type

BearingNo.

open type

8 22 7 7 25 1.5 1.5 0.3 3350 1400 32000 37000 12.00 g 608

Figura 2.28 Ficha técnica de los rodamientos de 8mm.

Como se puede ver, en ambos casos las velocidades angulares y las cargas que soportan estos rodamientos son muy superiores a los que estarán sometidos y, por lo tanto, no es de esperar que fallen. Además, ambos rodamientos tienen cubiertas plásticas para evitar que el mugre los pueda rayar.

16 De http://www.ntnamerica.com/ 17 De http://www.kml-bearing.com

31

IM-2003-I-45

Para el diseño del cigüeñal, se ha decidido usar dos discos de acero, los cuales son muy fáciles de manufacturar. Estos tendrán los huecos en el centro de los respectivos ejes que entrarán a presión. Para éstos, se usará un ajuste H7/u618. Igualmente, estarán unidos por un pin el cual tendrá el mismo ajuste pero tendrá dos “topes” los cuales impedirán que los discos del cigüeñal se junten. A continuación se muestran los diseños del cigüeñal y el pin:

Figura 2.29 Diseño del cigüeñal y el pin

2.3.6 Diseño de la base y los soportes Dado que la base no soporta cargas considerables, ésta no debe ser de un material específico. Sin embargo, dado que debe poder alojar el motor y permitir al volante estar lo suficientemente alto como para que no toque el suelo al funcionar, debe tener ciertas dimensiones. Igualmente, es poco deseable que la base sea muy pesada, ya que ésto dificultaría su transporte. Además, es mas fácil colocar los tornillos y demás elementos de fijación a una base de madera que a una base de metal, lo cual permite buscar más fácilmente un correcto alineamiento entre los componentes del motor, una vez estén terminados. Los únicos componentes que debe tener la base, son una guía donde se colocará el bloque y otra por donde se desplazará el gancho de la válvula. Para entender mejor la forma de la base, a continuación se presenta el diseño en jaula de alambre:

Figura 2.30 Diseño de la base 18 Ver Mechanical Engineering design. Joseph E. Shigley Charles R Mischke. Tabla 2-8.

32

IM-2003-I-45

Como se puede ver, ya se han marcado los huecos donde irán los tornillos de los soportes. Los soportes, por su parte, deberán ser lo suficientemente anchos para retener los dos rodamientos que cada uno tendrá. Estos soportes se harán de acero. El diseño de estos soportes es el que se muestra a continuación:

Figura 2.31 Diseño del soporte

El agujero de cada soporte será del tamaño de su respectivo rodamiento, pero ambos soportes serán iguales y sus agujeros serán concéntricos. 2.4 Ensamble final en Solid Edge Solid Edge permite ensamblar todas las partes del motor, para poder verificar el correcto diseño de las partes. Igualmente, permite comprobar si hay interferencias o choques entre piezas. El resultado del ensamble del motor se muestra a continuación:

Figura 2.32 Ensamblaje final en Solid Edge

33

IM-2003-I-45

Haber realizado este ensamblaje, permitió, por ejemplo, descubrir un error en el agujero por donde pasaba el émbolo del pistón. Se detectó una interferencia en esta zona, lo cual permitió corregir la pieza antes de construirla. Igualmente, se pudo verificar que los mecanismos habían sido diseñados con las medidas correctas y que los desplazamientos de la válvula y el pistón eran los deseados. Igualmente, se pueden crear dibujos en explosión del motor con gran facilidad. A continuación se muestra el motor y sus partes en explosión:

Figura 2.33 Diagrama explosionado del motor

La anterior figura nos permite ver con claridad las diferentes piezas del motor y donde va cada una con respecto a las demás.

34

IM-2003-I-45

Capítulo 3 Construcción del motor

3.1 Construcción de los componentes del motor 3.1.1 Construcción del volante Para hacer el volante, se partió de un disco de acero 1020 de 6in. de diámetro y 6cm. de espesor. Como se pudo notar, la masa de esta parte era considerable (más de 7kg.), lo cual era excesivo para el motor y, por lo tanto, se confirmó la necesidad de hacer el volante con la geometría propuesta anteriormente. El principal proceso para hacer el volante fue el torneado. Sin embargo, ésto tomó bastante tiempo, ya que la cantidad de material que se necesitaba remover era considerable. Posteriormente, se procedió a hacer los huecos por medio de un taladro de piso. Como se puede ver en los planos, el agujero por el cual pasa el prisionero está en una posición tal, que debido al anillo externo del volante, no habría sido posible hacer este hueco. Para solucionar este problema, se hizo el volante en dos partes. Una de ellas sería la parte donde encaja el eje y donde está el prisionero. La segunda, la parte principal del volante. Estas dos partes serían unidas por un ajuste muy fuerte (H7/u618), el cual obligaría al uso del martillo. Para hacer el prisionero, se hizo primero el hueco y, posteriormente, se pasaron los 2 machos de rosca de ¼ in. de rosca simple. El resultado fue el siguiente:

Figura 3.1 Foto del volante

Como se puede ver, se está usando un tornillo Bristol para el prisionero. Igualmente, dado que el volante debe entrar y salir con facilidad del eje, el ajuste debe ser deslizante (H7/g618).

35

IM-2003-I-45 3.1.2 Construcción del Pistón Como se pudo ver en la fase de diseño del pistón, éste consta de dos partes: un anillo hecho de Empack y el pistón como tal que está hecho de acero. Es claro en el diseño, que en el pistón hay un cambio abrupto de sección entre la cabeza del pistón y el vástago del mismo. Esto podía generar problemas al momento de tornearlo, ya que la pieza se podía reventar con facilidad. Es por ésto que se tomó la decisión de dividir el pistón en vástago y cabeza y lo que se hizo fue hacerle una rosca al vástago y un hueco roscado a la cabeza para unirlos. Posteriormente, se le echó “traba-tuercas” a la rosca, para evitar que se aflojara. Igualmente, se le hizo un grafilado a la parte de la cabeza del pistón donde encaja el anillo. Esto ayudará a evitar que el anillo se safe. La otra parte de la cabeza se hizo con un diámetro menor al del anillo, para evitar que esta roce con las paredes del bloque. El hueco donde entra el pin se hizo taladrado, mientras que la ranura donde encaja la manivela se fresó. Para hacer el pin, se torneó un pequeño cilindro de el diámetro deseado y, posteriormente, se martilló uno de los lados para hacerle la cabeza. Por otro lado, para hacer el anillo se partió de una barra redonda de Empack de 1in. de diámetro por 1ft. de largo. Se torneó y taladró el hueco interno y se cortó a la longitud deseada. El resultado fue el siguiente:

Figura 2.3 Foto del pistón, sus componentes y armado. 3.1.3 Construcción del bloque Para hacer el bloque se partió de una barra cuadrada de bronce de 2in. de lado por 14cm. de largo. El primer paso fue cortar las tapas y el bloque a la medida requerida, y, dado que el material original estaba en mal estado, se rectificaron todas las caras con buril.

36

IM-2003-I-45

Era fundamental la correcta alineación del hueco de la válvula entre las tapas y el bloque. Es por esta razón que inicialmente se hicieron los huecos de los tornillos. El diseño de estos tornillos obligaba a que en una tapa se hicieran las cavidades para que entraran las cabezas de los mismos y en otra se hicieran los huecos con rosca. Una vez hecho esto, se colocaron los tornillos y se apretaron, luego, se procedió a taladrar el hueco de la válvula en un solo paso a través de las tapas y el bloque. Una vez hecho esto, se procedió a hacer las cavidades que comunican la válvula con el cilindro del pistón. Estas se hicieron por fresado. Posteriormente, se le taladró el hueco del cilindro del pistón al bloque y a una de las tapas se le hizo el hueco por donde pasa el vástago del pistón. Dado que en este hueco va a haber un O-ring para evitar fugas, se le hizo una cavidad interna a este hueco, en donde encaja este O ring. Finalmente, se taladró el hueco por donde entra el vapor y se le colocó un racor. Dado que hay la posibilidad que hayan fugas en las uniones entre las tapas y el bloque, es preciso colocar empaques. Para esto, se utilizó papel húmedo de 0.8mm. de calibre. Con este material se pueden hacer empaques muy fácilmente, ya que solo es necesario recortarlos con tijeras a la forma y medida requerida. Posteriormente, se humedecen y se colocan en el bloque y este se aprieta. Los empaques tomaran la forma de las caras del bloque y las tapas y sellarán. Igualmente, este material es resistente al aceite, lo cual lo hace ideal, ya que dada la necesidad de lubricar los componentes, se usará aceite en el pistón y la válvula, lo cual podría afectar los empaques. El resultado fue el siguiente:

Figura 3.3 Foto del bloque, sus componentes y armado Un componente adicional que tiene el bloque es el cilindro de acero que se usó como guía para la válvula. Si bien este no se usa en el funcionamiento del motor, sí es útil en el momento del ensamblaje, ya que ayuda a garantizar la correcta alineación de las tapas y el bloque. 3.1.4 Construcción de la válvula y su mecanismo Como se mencionó anteriormente, para evitar fugas en la válvula, se va a usar Empack. Inicialmente se pensó en hacer la válvula entera (anillos y vástago) en una pieza de Empack. Sin embargo, esto generaba grandes dificultades para tornear, ya que se corría el

37

IM-2003-I-45

riesgo de que el material se rompiera en el proceso, cuando se estaba haciendo la parte más delgada. Se decidió por lo tanto hacer los anillos de Empack y el vástago de acero plata. Para fijar los anillos al vástago y evitar que durante el proceso de operación se separaran, se decidió roscar el vástago y la parte interna de los anillos. Así pues, el vástago se podía atornillar a los anillos, asegurándose así que no se safarían en operación. El acero plata se compró en la medida requerida, por lo tanto, lo único que se hizo fue cortarlo a la medida y roscarlo. Los anillos se hicieron partiendo de la misma barra redonda que se usó para hacer el anillo del pistón. Esta fue torneada a la medida y, posteriormente, se le hizo la rosca interna. El resultado fue el siguiente:

Figura 3.4 Foto de la válvula

La otra parte del mecanismo comprendía el gancho y la excéntrica. La excéntrica es muy sencilla de fabricar, ya que se partió de una barra redonda de acero de 1 3/8” la cual se cortó al espesor requerido, se hicieron los huecos del eje y el pin y después se colocó el pin en posición con ajuste. Para el gancho del mecanismo de la válvula se buscó inicialmente el material con la forma deseada. Se buscó una barra de acero cuadrada de 5mm. de lado, pero no fue posible encontrarla. Por lo tanto, se optó por una de latón de las mismas medidas, la cual sí estaba disponible. Para hacer el gancho se podía usar doblado o soldadura. Sin embargo, el doblado no garantizaba ni la forma ni las medidas correctas. Por lo tanto se optó por la soldadura. No obstante, para soldar el latón se necesita soldadura especial. Así pues, se cortaron los pedazos en las medidas requeridas y se soldaron con soldadura de plata y, posteriormente, se pulieron las soldaduras. Una vez que el gancho estaba hecho, se procedió a taladrar el hueco por el que entra el vástago de la válvula y luego se hizo el prisionero. Este prisionero tiene el problema de que queda con pocos hilos y, por lo tanto, se debe tener cuidado de no apretar demasiado para no dañar la rosca. Sin embargo, durante el proceso de pruebas se usaron de manera temporal tornillos usados en computadores y se descubrió que éstos tenían una ventaja. Al

38

IM-2003-I-45

ser muy poco resistentes cuando se les aprieta demasiado, cede la rosca del tornillo pero no del gancho. Dado que es mucho más fácil reemplazar el tornillo que el gancho, se decidió usar este tipo de tornillo de manera permanente. El gancho quedó de la siguiente manera:

Figura 3.5 Foto del gancho de la válvula

3.1.5 Construcción del mecanismo manivela-cigüeñal. Para la construcción de la manivela, se encontró un problema similar al detectado con el gancho, ya que no se consiguió el material en el formato deseado (barra de acero rectangular de ½” x ¼”). Como esta pieza se debía hacer obligatoriamente en acero, se decidió finalmente usar una barra cuadrada de ½” de lado. Para darle la forma requerida, se fresó hasta que el espesor fuera el requerido, después se cortó a la medida, se fresó nuevamente la parte que encaja con el pistón, se taladraron los huecos de los pines y, finalmente, con una piedra esmeril se le dio la forma redondeada a un extremo de la barra. Para la construcción del cigüeñal, se partió de la misma barra que se usó para la excéntrica y el proceso fue similar, cortando a la medida y taladrando los huecos en las medidas requeridas. Posteriormente, se torneó el pin el cual entra ajustado al cigüeñal. Para los ejes se torneó y cortó a la medida. Finalmente se procedió a ensamblar el conjunto y el resultado fue el siguiente:

Figura 3.6 Foto del cigüeñal y la manivela

Nótese que en la foto también aparece la excéntrica de la válvula.

39

IM-2003-I-45 3.1.6 Construcción de la base, las abrazaderas y los soportes Como se mencionó en la parte de diseño, la base se hará en madera. Sin embargo, dada la humedad esperada, es preferible escoger una madera que tenga una cierta resistencia a la humedad. Un carpintero recomendó usar madera de pino ciprés, la cual tiene una mayor resistencia a la humedad. La fabricación de la base fue muy sencilla, ya que se partió de un bloque de medidas similares a las requeridas y solo se niveló, se hizo la guía del gancho de la válvula, la cual se pegó a la base con colbón para madera y finalmente se le colocaron unos listones, los cuales servirían de guía para el bloque del motor. Para fijar éstos, se usó colbón y puntillas. Los soportes se hicieron de acero. Para esto, se usaron unas placas pequeñas, a las cuales se les taladraron los huecos de los rodamientos. A cada soporte se le colocaron dos platinas a lado y lado, las cuales fueron soldadas y a las que se les taladraron sus respectivos huecos. Estas platinas son las que son atornilladas a la base para fijar los soportes a la misma. Para asegurar fuertemente los rodamientos a los soportes, se hicieron algunas identaciones alrededor de los rodamientos. Estas deformaban el soporte alrededor del hueco, de tal forma que los rodamientos quedaban aún más ajustados. El resultado fue el siguiente:

Figura 3.7 Foto de los soportes con sus rodamientos De igual manera, era necesario fijar de alguna forma el bloque a la base. Una posible solución era hacerle un hueco roscado a la parte baja del bloque y fijar el mismo con un perno que atravesara la base desde abajo. Sin embargo, ésto era poco práctico y se corría el riesgo de dañar el bloque. Se decidió hacer una abrazadera. Esta se hizo de una barra delgada de aluminio, la cual podía ser fácilmente doblada a la forma deseada. La abrazadera resultante fue la siguiente:

Figura 3.8 Foto de la abrazadera

40

IM-2003-I-45