Ecoacuicola: ECOACUICOLA S.a.C, Se Encuentra en El

-

Upload

rex200436941 -

Category

Documents

-

view

3.387 -

download

5

Transcript of Ecoacuicola: ECOACUICOLA S.a.C, Se Encuentra en El

Ecoacuicola:

ECOACUICOLA S.A.C, se encuentra en el Caserío de Chapairá, Distrito de Castilla, Provincia de Piura, Departamento de Piura.Empresa agroexportadora dedicada a producir y almacenar productos de óptima calidad, generando el mínimo impacto ambiental, aplicando una herramienta de última generación como es el sistema HACCP que garantizan la inocuidad de los alimentos procesados que se liberan al mercado.

Planta de Procesamiento de Conservas (pimiento piquillo, morrón y jalapeño)

En el presente informe se mencionarán las posibles mejoras que hemos tomado en cuenta para poder optimizar el proceso y obtener una mejor calidad del producto final.

Productos: Pimiento Piquillo Morrón Jalapeño Guindilla

Clientes: Alsur Emperatriz Terramar Bruno Scheidt Benetan Goya Anda Flora Foods Gongana Hope Salcedo Precomar Riberebro

Industrias Coquet, etc.

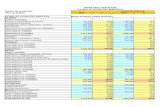

Formatos:

Flujograma:

1.- Se realiza la planificación de la producción en base a los requerimientos del cliente.2.- Se realiza una programación de producción por formato y cantidades.

3.- Acopio (Recepción de Materia Prima) y Selección:La materia prima llega en jabas proveniente de los campos de cultivo y es recepcionada en la zona de acopio de la planta de procesos. Se procede al pesado de la materia prima (pimiento piquillo, morrón, jalapeño, guindilla) considerando:

Campo Producto Fecha y hora de ingreso

Estos datos se registran en el formato “Parte diario de ingreso” por tipo de producto y campo, resumiendo la recepción diaria en el formato “Recepción de materia prima”, la cual se origina a partir de una base de datos. Después del pesado (a excepción del Jalapeño) es transportada por fajas para su clasificación. Esta operación se realiza por personal calificado y siguiendo las “Especificaciones de materia

prima” propuesta por el área de Aseguramiento de la Calidad; las que la clasifican en:

Pimiento Piquillo:

Extra:Frutos de color rojo intenso y uniforme, propio del fruto maduro, sin presencia de partes amarillas y verdes; de forma triangular y ápice agudo sin deformaciones, turgente conforme a las características de la planta capsicum annuum.Los frutos deberán ser limpios y enteros.Longitud del fruto 6-12 cm.Tolerancia: Para frutos con longitud mayor o igual a 7.5 cm se acepta signos de deshidratación leve en el cuerpo y/o en la parte de los hombros del fruto así como el color pálido alrededor del pedúnculo.

Primera:

Frutos de color rojo intenso, pálido o anaranjado sin presencia de partes verdes; de forma triangular y ápice agudo conforme a las características de la planta capsicum annuum. Se aceptan frutos ligeramente deformes no originadas por plagas, con puntos leves de deficiencia de calcio, muy ligeramente rajados, siempre que la rajadura no rompa el fruto, con costras y/o manchas en la piel muy superficial, con signos de deshidratación, sin presencia de hongos ni cualquier otra materia extraña que desmedre la calidad del producto. Los frutos deberán ser enteros.Longitud del fruto 5-12 cm.Tolerancia: Frutos con longitud mayor o igual a 5 cm se acepta signos de deshidratación severa en la parte de los hombros, caras laterales y ápices.

Tiras:

Frutos rojos uniforme o pálido; de forma triangular y ápice agudo conforme a las características de la planta capsicum annuum. Frutos ligeramente deforme con deshidratación leve y/o severa, deficiencia de calcio, ligeramente rajados, siempre que la rajadura

no rompa el fruto, con costras superficiales y manchas superficiales en la piel. Los frutos deberán ser limpios y enteros. Se admitirá frutos de forma de ají escabeche.Longitud del fruto: 5-6cm.

Descarte:

Se considera descarte a los frutos de coloraciones amarillas y/o verdes, rotos totalmente, con picaduras de insectos y/o daño patológico; con signos evidentes de pudrición, torcidos que imposibiliten el quemado uniforme, frutos con deshidratación total. Aquellos pimientos que estén por debajo de longitud de la calidad Extra, Primera y Tiras y no se encuentren dentro de las características de las calidades antes mencionadas.Asimismo, es considerado descarte todo aquello que no sea característico de la variedad y vaya en desmedro de la calidad del producto.

Reportándose los resultados en el cuaderno de clasificación por tipo de producto y campo, resumiéndose en el formato “Resumen clasificación” de todos los productos por día. De estos últimos, la base de datos genera el formato Parte diario de clasificación. Aseguramiento de la Calidad realizará su muestreo de M.P., el tamaño de la muestra se tomará utilizando el nivel especial S-4. INSTRUCCIÓN DE MUESTREO DE MATERIA PRIMA.Para la identificación de jabas clasificadas y no clasificadas se utilizan los formatos-ticket “Identificación de materia prima”. La materia prima considerada como descarte es destinada al secadero. Posterior a la clasificación se hace la entrega a planta, llevándose controles de la hora inicial del proceso, fecha de ingreso, fecha de clasificación, procedencia de materia prima, número de ticket, datos de clasificación entre otros que hacen posible unir datos de la procedencia de la materia prima con el proceso de fabricación; estos datos son registrados en el formato Materia prima entregada a planta.El stock de materia prima clasificada que no fue entregado a planta, se registra en:Stock de materia prima clasificada y Stock de materia prima sin clasificar.

Recomendaciones:

En acopio pudimos observar que la ventilación no es la adecuada y el uniforme del personal se debería diferenciar del personal de la nave de producción.

4.- Asado o Quemado:

Los pimientos son descargados a un horno cilíndrico rotatorio, en la cual son asados a nivel del extremo basal del horno, donde se someten a llama directa hasta lograr la calcinación de la cáscara. La salida del producto se realiza por el extremo inferior del horno, donde se encuentra el sistema de aporte calórico.En esta operación se llevan controles de productividad por hora, registros de tiempo de quemado de los hornos y la velocidad con que los hornos funcionan.

Recomendaciones:

Lo que se podría corregir, sería que en el ingreso al quemador se agrande la pared para que el producto no caiga al suelo, o también, colocarle una tapa y así evitamos las mermas en este proceso.

Desde el punto de vista de cuidado del medio ambiente, hemos observado que, a la salida del humo, hay unos conductos que se conectan a un ciclón, para que de esta manera colectemos las cenizas provenientes del quemado. Sin embargo, estos conductos tienen una gran separación y todo el humo se logra escapar por los costados y se contamina el medio ambiente; entonces, lo que proponemos es que se suelde esta conexión para evitar la fuga de humo.

Nave de producción:

5.-Pelado:

Los pimientos caen a un elevador provisto de una banda transportadora, los cuales son entregados a la máquina peladora tipo bombo o tambor giratorio y bañado con chorros continuos de agua clorada a presión, acelerando de esta forma el desprendimiento y eliminación de la cáscara y de porciones de piel calcinadas. El producto ya pelado es descargado del bombo a la faja transportadora y luego al área de despedunculado.

6.-Corte:

En esta área los operarios distribuidos a ambos lados de la mesa retiran el pedúnculo del pimiento, manualmente, minimizando la pérdida de la pulpa. Los pedúnculos son eliminados por la parte inferior de la faja transportadora, las que caen a través de la abertura de la mesa de corte. El pimiento despedunculado es enviado mediante la faja transportadora hacia la siguiente operación. Se realizan controles diarios de productividad para esta operación.

Recomendaciones:

El único problema que hemos observado es que hay mucha acumulación de producto al final de la faja, lo que significa que el rendimiento de los operarios no es el óptimo. Se recomienda una supervisión constante para que el rendimiento sea el optimo y no haya esa acumulación de pimiento por cortar.

7.-Despepitado:

A través de la faja transportadora, los pimientos caen al bombo despepitador el cual gira permitiendo que los pimientos mediante ligeros movimientos desprendan las pepas adheridas en su interior. Luego, los pimientos pasaran a la fase de limpieza.

Recomendaciones:

En este proceso hemos observado y analizado que para facilitar y optimizar el despepitado, se podría colocar agua en la parte inferior del bombo giratorio; lo que significa que el proceso de lavado sería por inmersión y aspersión de agua. Con esto, hacemos que el despepitado sea más eficiente; de esta manera se reduce el tiempo del paso posterior (las operarias sólo tendrían que seleccionar el producto, mas no extraer las semillas).

8.-Limpieza:

Los operarios a lo largo de la banda transportadora, recogen los pimientos de las calles laterales de la banda, eliminando manualmente las semillas y proporcionando un ligero lavado al fruto; los desechos (semillas, porciones de piel calcinadas) caen de la línea de proceso a las corrientes de agua y son arrastradas hacia una canaleta que desemboca en los drenes; luego colocan el pimiento en la calle central de la cinta y ésta dirige el producto a la siguiente operación.

9.-Envasado (PCC1, Plan HACCP Versión 11):

Los envases (codificados manualmente para indicar el tipo de producto a envasar), se reciben en la línea de envasado (previo lavado en la línea diseñada para este fin) y en algunos casos se le adiciona algún insumo (por ejemplo, ajo).

El envasado se realiza manualmente a lo largo de una faja central sobre la mesa de envasado, según el programa de producción diario y la especificación de envasado y especificación técnica del producto final correspondiente, donde se indica el tipo de envase a utilizar (hojalata y/o vidrio), calidad, número de frutos, y cliente destinado.

Los frutos que presentan defectos se dejan pasar por la faja para que caigan en una bandeja recolectora, luego serán trasladados a otra línea para ser envasados como tiras y/o entero roto según la programación diaria.

Se lleva el control diario de la productividad operativa para la sección de envasado.

Recomendaciones:

Al tratarse de un Punto Crítico de Control, el producto no debe ser sometido a mucha manipulación de los operarios y debe ser sellado o cerrado lo más rápido posible y no se debe permitir la retención.

Debemos minimizar la contaminación inicial para tener mayor seguridad de la calidad del producto final. Logrando minimizarla guantes estériles que se cambien con mayor frecuencia.

También se debería prohibir el tránsito de personas entre el envasado y el ingreso a exhauster.

10.-Pesado:

Se pesa cada envase conteniendo producto en los formatos correspondientes (pimiento: hojalata y/o vidrio) según el peso de llenado (90 – 95 % del contenido neto) que indica el código escrito manualmente en el envase.

11.-Dosificación:

Para aumentar la acidez y obtener un pH menor a 4,5; se le adiciona una pastilla concentrada de sal y ácido cítrico y/o líquido de gobierno a cada envase según el formato correspondiente. Para formatos (envases) mayores como el A 8.5 de 3 Kg. de capacidad, se le puede agregar líquido de gobierno conteniendo, sal, ácido cítrico y cloruro de calcio.

Se adiciona azúcar, en forma manual, a expresa solicitud del cliente en formatos de mayor y menor capacidad.

Esta operación consiste en el llenado de los envases con el líquido de gobierno entre 85 – 90 °C, cuya composición estará en función a las especificaciones de cada cliente.

La adición de líquido de gobierno se realiza según el instructivo “Preparación de líquido de gobierno”.

Se registra en el Registro Control de Envasado y Dosificación.

12.-Evacuación:

El producto pesado y dosificado es precalentado en el exhauster antes del cerrado, a fin de favorecer la penetración de calor durante el tratamiento térmico y la formación de un vacío parcial dentro del envase, el cual persiste después de terminado el proceso.El exhauster cuenta con 5 fajas, cuatro laterales de menor ancho de banda, para formatos pequeños y un canal central de mayor ancho de banda, para formatos de mayor capacidad. Una vez alimentada las líneas o fajas esta es accionada con una cadena transportadora que dirige los envases hacia el canal cerrado o túnel de inyección de vapor a fin de formar vacío.

El producto ya pesado y con el líquido de gobierno es precalentado en el exhauster antes del cerrado, a fin de favorecer la penetración del calor durante el tratamiento térmico. El equipo de evacuación o exhauster es propia para esta línea.

Recomendaciones:

El único problema observado es que los trabajadores bajan la temperatura del vapor para no quemarse. Se debería dar la indumentaria apropiada para que no se quemen y no modifiquen el flujo de vapor necesario para la obtención de vacío que se necesita para cada tipo de producto.

13.-Codificación:

Se lleva a cabo la operación del codificado (trazado) por inyección de tinta indeleble en las tapas antes de llevarlas a la zona de sellado, consignando en cada envase la siguiente información:

Ejemplo: PE L10 002-01 02 EC MAE L10 002-01 03 EC JR L10 002-01 04 EC

PE: Código del pimiento enteroMAE: Código de pimiento morrón asado enteroJR: Código de jalapeño en rodajasL: Primera letra de la palabra Lote 10: Último dígito del año de elaboración,002-01: Día de elaboración según calendario Juliano, mes de fabricación01 = Nº de BatchEC = Código de identificación de la Empresa.

Este código puede variar a solicitud del cliente

14.- Cerrado o Sellado (PCC2, Plan HACCP, Versión 11):

Cuando el producto sale del exhauster, se coloca la tapa trazada en cada envase, luego se procede a sellar:

Envases metálicos: máquina selladora Envases de vidrio: cerrado manual

Mediante la operación de cierre se garantiza la hermeticidad de los formatos.

Los envases con producto se colocan en jaulas perforadas de acero inoxidable, en las que permanecen un tiempo de espera de 60 minutos aproximadamente antes de ser pasteurizadas.

Se llevan controles de tapas, registrándose en el formato Control de tapas. Así también, se lleva un Control diario de mermas de producto en proceso en máquina cerradora.

Los errores en el cierre de envases, por las máquinas cerradoras, son registrados en el formato Control mermas de envases vacíos máquinas cerradoras.

Adicionalmente Calidad lleva los siguientes registros:

Registro Control de Cerrado de envases de Hojalata

Registro Control Visual de Cerrado de envases de Hojalata

Registro Control de Cerrado de envases de vidrio

Registro Control de enjaule.

Recomendaciones:

En este caso, al igual que en el envasado, hemos observado que se trata de un Punto Crítico de Control y no se trabaja adecuadamente. Los trabajadores deberían usar mascarillas y guantes estériles para minimizar la contaminación microbiana. Otro factor muy importante que hemos notado es que las tapas de los envases no son desinfectados. Según los trabajadores de la planta, el proveedor les manda las tapas esterilizadas; sin embargo, deberían ser desinfectadas porque hay una previa manipulación de las tapas antes de ser usadas (hay contaminación en el transporte de las tapas hacia la planta, la manipulación por parte de los trabajadores al trasladar las tapas a la salida del exhauster, entre otros).

Para el caso de los envases de hojalata, hemos observado que el paso de la salida del exhauster hacia la selladora es muy lento. Eso hace que el vacío no sea muy efectivo porque todo el vapor que gana

el producto en el exhauster, se evapora al salir del exhauster y si ese tiempo se hace largo, el producto no tendrá mucha cantidad de vapor y no se generará mucho vacío. Además de esto, el producto está en contacto con el medio ambiente y adquiere una contaminación bacteriana; es por estas dos razones que se debe optimizar este proceso para tener un producto de mejor calidad.

Para el caso del producto denominado “fiesta”, hemos hecho el conteo de cuántas latas por minuto sale del exhauster y la capacidad de la selladora. El exhauster nos da un aproximado de 64 latas por minuto; mientras que la selladora tiene una capacidad de 30 latas por minuto. Esto quiere decir que si queremos optimizar este proceso, se debería adquirir una selladora más para que el producto, a penas salga del exhauster, se esté sellando sin esperar tanto tiempo y así evitaremos la contaminación y obtendremos un mejor vacío.

15.- Tratamiento Térmico (PCC3, Plan HACCP, Versión 11):

Pasteurización: El producto en su debido formato, cerrado y listo para ser pasteurizado es colocado manualmente en las jaulas, la temperatura de ingreso al autoclave está alrededor de 55 °C. Las jaulas llenas ingresan a las autoclaves para su respectivo tratamiento térmico, un adecuado proceso de pasteurización elimina el desarrollo microbiano y preserva el producto envasado.

Enfriamiento: Se inicia el enfriamiento con la parada de la válvula de entrada de vapor y la apertura paulatina de la válvula de agua impulsada por la bomba de enfriamiento. Con este sistema se anula la posibilidad de que las partículas puedan obturar la salida del agua. Así también, el enfriamiento ofrece posibilidades en cuanto al aprovechamiento del agua para que no se mezcle con el agua de circulación de tal manera que no se decante la cal en los envases, sacándolos perfectamente limpios. El agua de enfriamiento es totalmente clorada y reciclable, con un mínimo residual de cloro de 0.5 ppm.

Después del tratamiento térmico, el producto procesado es transferido a la zona de reposo para asegurar que los envases se sequen lo antes posible después de la elaboración y que la superficie de contacto esté

limpia, desinfectada y no se manipulen húmedos ni calientes. Esto debido a que una pequeña proporción de conservas fabricadas y cerradas correctamente pueden estar expuestas a microinfiltraciones temporales a través de los sellos durante las etapas posteriores del enfriamiento. Así también, la superficie exterior de los envases se mantiene húmeda, pudiendo causar contaminación post-proceso.

Registro Control de tratamiento térmico A y B.

Registro Control de estabilidad microbiana

Registro Control de desenjaule

Registro Producto Observado.

Almacén de productos terminados:

16.- Producto final:

Las conservas obtenidas serán almacenadas en la zona de cuarentena, previamente el Supervisor de Laboratorio tomará dos muestras por cada batch, una será inspeccionada y se registrará la información en el formato INSPECCION DE PRODUCTO FINAL PIMIENTO PIQUILLO – MORRON O JALAPEÑO, según convenga y la segunda muestra será almacenada en condición de contramuestra. Las verificaciones realizadas deberán cumplir con las especificaciones técnicas de Producto Terminado, cualquier desviación detectada que atente contra la seguridad alimentaria será reportado al Jefe inmediato dejando constancia la aprobación o rechazo en el registro antes mencionado. Al azar se tomarán batchs de las diferentes autoclaves para realizar la prueba de estabilidad microbiana.

La liberación del producto final será únicamente con los resultados obtenidos en las inspecciones de Producto Final y con el V°B° del Jefe de Aseguramiento de la Calidad.

17.- Paletizado:

El producto final es acomodado en parihuelas para formar una paleta. Las indicaciones de esta operación se detallan en el procedimiento de paletizado.

18.-Etiquetado/Encajado:

El producto final (conservas de piquillo, morrón, jalapeño en sus diferentes presentaciones), después de haber cumplido con la cuarentena(días en observación por el aseguramiento de la calidad) es etiquetado, encajado y embalado según lo establecido con el cliente, cumpliendo con el procedimiento de etiquetado Siendo las etiquetas diseñadas y enviadas por cada cliente.

Registro Control de Etiquetado.

19.-Almacenamiento:

El producto paletizado se almacena correctamente identificado, mediante la Tarjeta de Control por paleta, en condiciones adecuadas de temperatura y humedad, hasta completar el pedido de cada cliente.

Para evitar la confusión de los productos, las parihuelas se identifican con los siguientes formatos:

Hoja de control Tarjeta de control

Adicionalmente se lleva un correlativo de pallets en el cuaderno de paletas

La información de producto terminado por formato (tipo de envase) en almacén son registrados en el formato Parte diario de producción por formato en éste se registran las entradas por producción, mermas y salidas por laboratorio etc. A partir de esto se valoriza la producción del día, según el pedido del cliente,

Las mermas ocurridas en el día son registradas en el formato Reporte de Mermas, para su monitoreo.

La información contenida en el Parte diario de producción por formato se registra en el Kardex de producto terminado para que almacén pueda realizar las actualizaciones correspondientes. Los controles de stock de producto terminado son registrados en el formato Stock de producto terminado.

Así mismo, los movimientos internos en el almacén general se registran en el formato Vale de Transferencia de PPTT. Las salidas definitivas de producto por concepto de venta, obsequio, traslado o por haberse dado de baja, se registran en el “Vale de Salida de PPTT” mientras que los movimientos que involucran ingresos de PPTT por concepto de devolución del producto al almacén se registran en el formato Vale de reingreso de producto terminado.

A partir del programa de producción se realiza un “Programa tentativo de Embarque/ Producción”, con el cual el área de exportaciones realiza el seguimiento de cada una de las órdenes de fabricación.

Asimismo se trabaja en base al Subsistema Control y Seguimiento de Producto Terminado.

20.-Venta:

Al ingreso para desenjaule del producto, las parihuelas son controladas según el formato “Tarjeta de control por paleta”.

Exportaciones brinda la lista de pedidos de los clientes en el día y administración libera los productos que van a ser exportados pagando la cuota que le corresponde a la empresa CASA que mantiene warranteados los productos.

Se le realiza una revisión al conteiner al llegar y al Salir de la planta y se toma fotografías al conteiner para constatar el despacho.

Recomendaciones generales:

El almacén de producto terminado, al encontrarse desordenado, no se pueden alcanzar rápidamente los palets requeridos para etiquetado, embarque o reproceso. Por lo que los pallets deberán formar bloques de 3 de altura por 7 de largo y 2 pallets de ancho ubicándose ordenadamente en el centro del almacén separados entre sí para facilitar el traslado del montacargas debiéndose agrandar el espacio

del almacén para que los palets de producción puedan colocarse ordenadamente.

El almacén deberá contar con un programa el cual brindará la ubicación de los pallets requeridos mediante una codificación, la cual consiste en una letra determinando la zona, seguida del número de bloque y del número de palet. Este programa deberá brindar una información completa de cada palet; tal como, ubicación, estado (disponibles, en cuarentena para ser observados por los encargados de verificar la calidad del producto o vendido), formato, producto, cantidad, cliente y la fecha de producción. Siendo estos datos actualizados continuamente.

En los alrededores del almacén se encontrarán los operarios laborando, ubicando a los operadores de etiquetado en el extremo izquierdo ya que ellos actualmente se encuentran en el centro del almacén realizando sus labores, este cambio se deberá realizar por motivos de orden y seguridad.

La detección de los envases vacios defectuosos se realizará en el extremo derecho del almacén de producto terminado.

Los productos deberán ubicarse por orden de fecha de producción para que los productos más antiguos sean los primeros en salir al conteiner.

Almacén de envases vacios:

El almacén de envases vacios posee envases de los distintos proveedores como fadesa, metalprent, etc. Al realizar el pedido de envases al proveedor, se emite un certificado de compra y el departamento contacta al proveedor y realiza el pedido correspondiente.En el momento de la llegada de los envases se realiza la verificación con ayuda de la guía de remisión. Si está conforme se realiza la confirmación del pedido.Los envases son descargados y el área de calidad realiza un muestreo para verificar la conformidad.Si son aceptados se ingresan al sistema de stock para la gerencia.

La salida de los envases vacios del almacén se realiza mediante un pedido del departamento de producción de la planta.Los envases son ordenados en forma de U en un galpón ubicado en el exterior de la planta.Los palets de envases son ordenados en base a orden de llegada por formato y proveedor.

Recomendaciones:

Los envases deberán ser almacenados sólo en este almacén y se encontraran agrupados por formatos, orden de llegada y proveedor ya que esto no se cumple al encontrarse distribuidos en forma aleatoria. Se ordenarán en bloques ubicados a los extremos dejando libre la línea central para el paso del montacargas.

El operario encargado del almacén deberá realizar el registro de la llegada de los envases; los cuales consisten en envases de vidrio y envases de hojalata en diversos tamaños.

Almacén de insumos:

En el almacén de insumos se encuentran los uniformes de los operarios, la indumentaria de trabajo, los repuestos de mantenimiento, insumos del líquido de gobierno y formatearía de planta.

Recomendaciones:En el almacén de insumos principal, por cuestión de espacio y para poder llevar un mejor control, deberá tener los uniformes de los operarios, la indumentaria de trabajo y la formatearía de producción, control de calidad y mantenimiento de manera ordenada.

Almacén de insumos del líquido de gobierno:

Este almacén se encuentra dentro del almacén de producto terminado y contiene los insumos utilizados para la realización del líquido de gobierno como sal sin yodo, vinagre, azúcar, ácido cítrico, cebolla entre otros.Recomendaciones:

Todos los insumos del líquido de gobierno deberían encontrarse en este almacén y no dispersos en el almacén de insumos principal ni en éste.Este almacén se debería encontrar cerca a las marmitas para la elaboración del líquido de gobierno para evitar el transporte de los insumos por medio de toda la planta, lo cual hace un desorden en la planta.

Almacén de etiquetas y embalaje:

En este almacén se encuentran las etiquetas diseñadas por el cliente, trapos industriales, grapas, formatearía del almacén de producto terminado y productos utilizados para el embalaje.

Recomendaciones:

En este almacén encontramos las cadenillas en desuso de las fajas transportadoras, las cuales deberían de ser desechadas o mandadas al área de mantenimiento.Los productos en el almacén se encontraron distribuidos de manera aleatoria y empolvada, ocasionando el deterioro de la etiquetas y los formatos por causa del polvo y al no estar ordenado dificulta la rápida disposición del material requerido.

A continuación se mostrarán las mejoras desde el punto de vista de infraestructura, higiene y mantenimiento:

Infraestructura:

El piso de la planta no es el apropiado para el proceso. Tiene muchos desniveles y huecos. Es difícil trasladar las jaulas del autoclave debido a los huecos que hay en el suelo. El limpiado del suelo es difícil debido a los huecos que tiene. Entonces, se recomienda arreglar el suelo por un cemento liso para facilitar el transporte de las jaulas del autoclave y para facilitar la limpieza del suelo y no se queden pedazos de pimiento entre los huecos para evitar la contaminación.

En el maniluvio hemos observado que los caños se abren y cierran con la mano. Esto no debería ser así porque cuando los operarios entran a lavarse las manos, contaminan el caño al abrirlo y al cerrarlo,

vuelven a contaminarse; entonces, se recomienda adquirir caños que se abran con los pies para evitar la contaminación de las manos.

Las rejillas de descarga de agua deben ser de mejor calidad. Las encontramos rotas, oxidadas y levantadas. Estas rejillas no deben tener estos problemas para evitar accidentes y la contaminación del producto por encontrarse oxidadas.

Higiene:

Todos los trabajadores deberían usar mascarillas y guantes estériles para evitar la contaminación del producto, así como también la vestimenta adecuada (uniforme brindado) sin agujeros y limpia. Si le resulta muy caro a la empresa adquirir todos los días mascarillas y guantes nuevos, se puede usar sólo para el personal que esté encargado de los procesos que son considerados como Puntos Críticos de Control.

El lavado de jabas no se debe realizar dentro de la planta y mucho menos al costado del envasado del pimiento en tiras ni en la Puerta de Emergencia porque el agua salpica al producto y lo contamina. Se debería hacer un ambiente externo a la planta que tenga una conexión con bandas de plástico donde se laven estas jabas y así evitar esta contaminación por el lavado de las mismas.

Se debe realizar una limpieza al techo de la planta, a la parte superior de los fluorescentes, a la parte externa de las autoclaves porque se encontró mucho polvo ahí y cambiar las tuberías que se encuentran oxidadas.

Mantenimiento:

La planta cuenta con 10 operarios de mantenimiento, siendo 2 electricistas y 8 mecánicos. Repartiéndose 5 operarios en el turno de día y los otros 5 en el turno de noche. El mantenimiento realizado en la planta es el correctivo, ya que al descomponerse una máquina se comunica al supervisor de calidad o de producción, para que éste comunique al jefe de mantenimiento.El jefe de mantenimiento envía 2 operarios para arreglar la máquina.

Si la máquina cerradora posee un desperfecto al finalizar el mantenimiento verifican si cumple las especificaciones de cierre llenando con agua los envases de hojalata, por los encargados del aseguramiento de la calidad.

Recomendaciones:

A la maquinaria de la planta se le debería realizar un mantenimiento preventivo en cada cambio de turno, además de llevar un control de dicho mantenimiento.

En el área de mantenimiento se debería contar con un stock de repuestos indispensables para la maquinaria logrando ahorrar tiempo y costos, y a la vez poder realizar un trabajo eficiente.

Se debería llevar un control de las herramientas ingresadas a planta para evitar que se dejen en cualquier parte con el fin de evitar las complicaciones con la maquinaria.