El Rozamiento Entre La Pieza y La Herramienta

Transcript of El Rozamiento Entre La Pieza y La Herramienta

EL ROZAMIENTO ENTRE LA PIEZA Y LA HERRAMIENTA

b. PROCESO DE RECALCADOConsiste en una acumulación o condensación de materias en una zona limitada de un producto acabado generalmente en forma de palanquilla, barra redonda, o perfil poligonal. Como se realiza por compresión axial se produce simultáneamente un acortamiento.

Puede realizarse en frió o en caliente, siendo la primera la forma más usada. La acritud que adquiere el metal y la orientación de la fibra permite obtener una mayor seguridad frente al cizallamiento que en otros procesos de maquinado.

Los materiales más idóneos para este proceso son los aceros pobres en carbono, así como el cobre, aluminio y sus aleaciones. Incluso que pueden utilizar aceros aleados.

Además el proceso de recalcado es también llamado como forjado de matriz abierta.

ENERGÍA NECESARIA PARA EL RECALCADOLa fuerza necesaria para este tipo de operación, en una pieza solida cilíndrica, se puede calcular a partir de la formula

F=Y f π r2(1+ 2μr3h )

En la que Y f es el esfuerzo de flujo del material, μ el coeficiente de fricción entre la pieza de trabajo y la matriz, y r y h, son el radio y la altura de la pieza de trabajo respectivamente.

EL FLUJO DEL MATERIAL EN EL RECALCADO DE UN MATERIALLa temperatura elevada y la alta resistencia a la fricción resultante en la rebaba representan una severa restricción al flujo exterior del material en la matriz. En consecuencia, con base en el principio de que en la deformación plástica los materiales fluyen hacia donde hay menor resistencia (esto debido a que requiere menos energía), el material empieza a fluir al interior de la cavidad de la matriz, llenándola finalmente.

RECALCADO EN ESTAMPA

CAPACIDAD DE DEFORMACIÓN Y TEMPERATURAS DE MODELADOEs el tipo de forja industrial más antiguo y se caracteriza porque la deformación del metal no está limitada (es libre) por su forma o masa. Se utiliza para fabricar piezas únicas o pequeños lotes de piezas, donde normalmente éstas son de gran tamaño. Además este tipo de forja sirve como preparación de las preformas a utilizar en forjas por estampa. Por lo general la mayoría de las partes forjadas de matriz abierta pesan de 15 a 500 Kg, se han forjado piezas de hasta 300 toneladas. Las partes pueden ser muy pequeñas como los clavos, pernos y tornillos, o muy grandes (como los ejes de hasta 23 m de longitud para propulsores de barcos). El forjado de matriz abierta se puede representar mediante una pieza de trabajo sólida colocada entre dos matices planas y cuya altura se reduce por compresión, proceso que se conoce como recalcado o forjado con matriz plana.

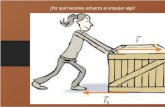

A si mismo, las superficies de la matriz pueden tener cavidades pocos profundas o rasgos para producir forjas relativamente simples. En la figura (b) se muestran la deformación de la pieza de trabajo en condiciones sin fricción. Puesto que el volumen se mantiene constante, cualquier reducción de la altura aumenta el diámetro de la parte forjada. Obsérvese también que en esta figura la pieza de trabajo se deforma de manera uniforme. Sin embargo en las operaciones reales si existe fricción y la parte desarrolla una forma de barril (c), deformación también conocida como colapsada.

El abarrilamiento se produce principalmente por las fuerzas de fricción en la interface matriz-pieza de trabajo que se opone al flujo exterior de los materiales en estas interfaces y que por lo tanto se puede minimizar con un lubricante eficaz

El abarrilamiento también puede desarrollarse al recalcar piezas de trabajo calientes entre matrices frías, sin embargo puede reducirse o eliminarse mediante matrices caliente.