ENDECOT Informacion END

-

Upload

luis-quino -

Category

Documents

-

view

215 -

download

0

description

Transcript of ENDECOT Informacion END

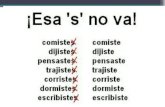

CALLE LARCO HERRERA 794, LIMA 17 – PERU TELFS. (51-1) 461-2680 TELEFAX: (51-1) 460-6692 Email: [email protected] / [email protected] Web: www.endecot.com.pe RUC: 20113175614

ENSAYOS NO DESTRUCTIVOS Una prueba no destructiva es el examen de un objeto efectuado en cualquier forma que no impida su utilidad futura. Aunque en la mayoría de los casos, las pruebas no destructivas no dan una medición directa de las propiedades mecánicas, son muy valiosas para localizar defectos en los materiales que podrían afectar el funcionamiento de una pieza de una máquina cuando entra en servicio. Dicha prueba se emplea para detectar materiales defectuosos antes de que las partes componentes sean formadas o maquinadas; para detectar componentes defectuosos antes de ensamblar; para medir el espesor de un metal u otros materiales; para determinar el nivel de líquido o el contenido de sólido en recipientes opacos; para identificar y clasificar materiales; y para descubrir defectos que pudieran desarrollarse durante el procesamiento o el uso. Las partes también pueden examinarse cuando están en servicio, lo que permitirá su remoción previa a la ocurrencia de una falla. Las pruebas no destructivas se utilizan para hacer productos más confiables, seguros y económicos. Aumentar la confiabilidad mejora la imagen publica del fabricante, que conduce a mayores ventas y ganancias. Además de lo anterior, los fabricantes recurren a estas pruebas para mejorar y controlar los procesos de fabricación. Antes de la segunda guerra mundial, las pruebas no destructivas no eran imperiosas, debido a los grandes factores de seguridad introducidos en casi todos los productos que se fabricaban. En efecto, ocurrirían fallas de los materiales estando en servicio, pero el papel de las imperfecciones de los materiales en tales fallas no estaba entonces totalmente reconocido; por tanto, poco esfuerzo concentrado se hacia para encontrarlas. Durante e inmediatamente después de la segunda guerra mundial, la significancia de las imperfecciones de los materiales en tales fallas en la vida útil de un producto adquirió mayor importancia. En el diseño de aviones, en la tecnología nuclear y en la exploración espacial, los altos riesgos y costos han impuesto que sea esencial una máxima confiabilidad. Al mismo tiempo, ha habido u desarrollo extensivo en todos los métodos de inspección, tanto en trabajos industriales como científicos. Aunque hay en uso una gran variedad de pruebas no destructivas garantizadas, describiremos los métodos más comunes:

INSPECCIÓN VISUAL En cualquier programa efectivo de control de calidad de soldadura, la inspección visual provee el elemento básico para la evaluación de juntas soldadas o componentes que están siendo construidos o en servicio. En términos de tener alguna seguridad sobre la aceptabilidad de una soldadura para el servicio pretendido, los códigos y normas siempre van a estipular la realización de la inspección visual como el nivel mínimo de inspección para establecer la aceptación o el rechazo de la soldadura. Aún cuando otros métodos de ensayo destructivos o no destructivos están especificados, en realidad tienen el sentido de reforzar o suplementar la inspección visual. Cuando nosotros consideramos los otros métodos usados para evaluar soldaduras, pueden ser realmente pensados como simples técnicas para realzar visualmente, porque la evaluación final del ensayo va a ser cumplida visualmente. Ha sido probado en numerosas situaciones que un programa efectivo de inspección visual va a resultar en el descubrimiento de la gran mayoría de los defectos que puedan ser encontrados más tarde usando otro método de ensayo no destructivo más caro. Mientras que la inspección visual es generalmente considerada como menos complicada que otros métodos de ensayo no destructivos, eso no implica que cualquiera pueda realizar efectivamente esta operación.

Pág. 01 de 07

CALLE LARCO HERRERA 794, LIMA 17 – PERU TELFS. (51-1) 461-2680 TELEFAX: (51-1) 460-6692 Email: [email protected] / [email protected] Web: www.endecot.com.pe RUC: 20113175614

LÍQUIDOS PENETRANTES

La técnica de inspección por líquidos penetrantes es un medio efectivo para la detección de discontinuidades las cuales están abiertas a la superficie de metales y otros materiales no porosos. Este método puede aplicarse tanto a materiales magnéticos como no magnéticos. Se puede recurrir a varias técnicas penetrantes para revisar cualquier material homogéneo que no sea poroso, como metales vidrio, plástico y algunos materiales cerámicos. En principio un líquido penetrante es aplicado a la superficie a ser examinada y se le permite que entre en las discontinuidades. Todo el penetrante en exceso es removido, la pieza secada, y se aplica un revelador. El revelador absorbe al penetrante que ha sido atrapado en las discontinuidades, y como un fondo de contraste para realzar la visibilidad de las indicaciones de penetrante. Puede considerarse el uso de penetrantes como una extensión o perfeccionamiento de la inspección visual, ya que solamente en muy contadas ocasiones es posible detectar con los penetrantes, discontinuidades que no puedan encontrarse con una inspección visual, realizada conscientemente. Lo que ocurre es que el penetrante delinea la discontinuidad en forma mucho más visible, permitiendo de esta manera que el éxito de la inspección dependa en mucho grado del factor humano, además de acelerar notablemente la operación. Las técnicas con penetrantes pueden usarse para localizar fisuras, poros, falta de unión, etc; con la condición ya remarcada, de que se comuniquen con la superficie.

Fig1.Procedimiento de Inspección con Líquidos penetrantes

Pág. 02 de 07

CALLE LARCO HERRERA 794, LIMA 17 – PERU TELFS. (51-1) 461-2680 TELEFAX: (51-1) 460-6692 Email: [email protected] / [email protected] Web: www.endecot.com.pe RUC: 20113175614

PARTÍCULAS MAGNÉTICAS

Este es un método para detectar la presencia de fisuras superficiales y subsuperficiales, recubrimientos, inclusiones y discontinuidades semejantes en materiales ferromagnéticos como el hierro y el acero. El método detectara discontinuidades de la superficie demasiado finas para apreciarse a simple vista y también detectara discontinuidades ligeramente por debajo de la superficie(a este tipo de discontinuidades se les denomina discontinuidades subsuperficiales). No es aplicable para materiales no magnéticos. La inspección por partículas magnéticas puede realizarse. La pieza que va a inspeccionarse puede magnetizarse y luego cubrirse con finas partículas magnéticas(polvo de hierro); esto se conoce como método residual. O bien, la magnetización y aplicación de las partículas puede hacerse simultáneamente, lo cual se conoce como método continuo. Las partículas magnéticas pueden mantenerse en suspensión en un líquido que se vierte sobre la pieza, o la pieza puede sumergirse en la suspensión en un líquido que se vierte sobre la pieza (método húmedo).En algunas aplicaciones, las partículas, en forma de polvo fino, se esparcen sobre la superficie de la pieza de trabajo (método seco). La presencia de una discontinuidad se revela por la formación y adherencia de un arreglo característico de las partículas sobre la discontinuidad y en la superficie de la pieza de trabajo. Este arreglo recibe el nombre de indicación y adquiere la forma aproximada de la proyección superficial de la discontinuidad. La suspensión vertida sobre la pieza de trabajo magnetizada contiene partículas magnéticas fluorescentes. Entonces la pieza de trabajo se observa bajo luz negra, con lo cual las indicaciones destacan más claramente. Cuando la discontinuidad esta abierta a la superficie, el campo magnético se fuga hacia la superficie y forma pequeños polos norte y sur que atraen a las partículas magnéticas(Fig. N°2).Cuando pequeñas discontinuidades están bajo la superficie, alguna parte del campo aun podría desviarse a la superficie, pero la fuga es menor y se atraen menos partículas. Con lo que la indicación obtenida es mucho más débil. Si la discontinuidad esta muy lejos por debajo de la superficie, no habrá ninguna fuga del campo magnético y, en consecuencia, no se obtendrá alguna indicación. Es necesario emplear apropiadamente métodos de magnetización, para asegurar que el campo magnético formado este perpendicular a la discontinuidad y lograr la indicación más clara. Para obtener un magnetización longitudinal, el campo magnético puede producirse en una dirección paralela a lo largo del eje mayor de la pieza de trabajo colocando la pieza en una bobina excitada por una corriente eléctrica, de modo que e eje más largo de la pieza este paralelo al eje de la bobina. Entonces la parte metálica se convierte en el núcleo de un electroimán y se magnetiza por inducción del campo magnético creado por la bobina. Cuando se tienen partes muy largas, se magnetizan parcialmente moviendo la bobina a lo largo de a longitud de la pieza. En el caso de magnetización circular, fácilmente se produce un campo magnético transversal al eje mayor de la pieza de trabajo, pasando la corriente de magnetización a través de la pieza y recorriendo todo a lo largo de su eje. La corriente directa, la corriente alterna y la corriente alterna rectificada se emplean con fines de magnetización. La corriente directa es más sensible que la alterna para detectar discontinuidades no abiertas a la superficie. La corriente alterna detectará discontinuidades abiertas a la superficie y se emplea cuando la detección de este tipo de discontinuidad es el único fin de la prueba. Cuando la corriente alterna esta rectificada, proporciona un campo magnético más penetrante.

Pág. 03 de 07

CALLE LARCO HERRERA 794, LIMA 17 – PERU TELFS. (51-1) 461-2680 TELEFAX: (51-1) 460-6692 Email: [email protected] / [email protected] Web: www.endecot.com.pe RUC: 20113175614

La sensibilidad del método de inspección por partículas magnéticas se ve afectada por muchos factores, incluyendo la concentración de la suspensión indicadora, el tiempo de contacto de la suspensión con la pieza, el tiempo permitido para que se formen las indicaciones, el tiempo que se mantiene activa la corriente de magnetización, y la intensidad de la corriente de magnetización.

Fig.2.

Todas las partes compuestas de maquinas que han sido magnetizadas para su inspección deben someterse a un proceso de desmagnetización. Si estas partes se ponen en servicio sin desmagnetizarlas, atraerán limaduras, polvos metalices, rebabas y otras partículas de acero que puedan rayar, y por tanto dañar, los cojinetes y otras piezas de la maquinaria. La detección de partes que no han sido desmagnetizadas se logra, por lo general, manteniendo una brújula en el banco de montaje.

INSPECCIÓN POR ULTRASONIDO El ensayo por ultrasonido (UT) es un método de inspección que usa ondas sonoras de alta frecuencia, por encima del rango audible por el ser humano, para medir propiedades geométricas y físicas en los materiales. Las ondas sonoras viajan a distintas velocidades en los distintos materiales. Sin embargo, la velocidad de propagación del sonido en un material dado, es un valor constante para ese material. Hay varias formas en las que el sonido viaja a través de un material, pero esta distinción no es de importancia para una discusión a este nivel.. La onda sonora generada continuará viajando a través del metal a una velocidad dada y retornará al transductor cuando encuentre algún reflector, tal como un cambio de densidad, y sea reflejado. Si este reflector está orientado apropiadamente, rebotará el sonido de retorno hacia el transductor a la misma velocidad y contactará al transductor. Cuando es impactado por dicha onda sonora que retorna, el cristal piezoeléctrico convertirá esta energía sonora nuevamente en pulsos electrónicos que son amplificados y pueden ser mostrados como una indicación visual a ser interpretada por el operador. Pág. 04 de 07

CALLE LARCO HERRERA 794, LIMA 17 – PERU TELFS. (51-1) 461-2680 TELEFAX: (51-1) 460-6692 Email: [email protected] / [email protected] Web: www.endecot.com.pe RUC: 20113175614

Usando los bloques de calibración que tienen una densidad, dimensiones, y perfil especificados, la unidad de ultrasonido puede ser calibrada para medir el tiempo que toma al sonido la trayectoria del viaje, y convertir dicho tiempo en dimensión de la pieza. Por esto el equipo de ultra sonido permite al operador medir cuanto lleva al sonido viajar a través de un material hasta un reflector, y retornar hacia el transductor, del que puede generarse la información sobre la dimensión como la distancia del reflector debajo de la superficie, y su tamaño. Uno de los principales beneficios del ensayo por ultrasonido es que se considera como un ensayo verdaderamente volumétrico. Esto es, que es capaz de determinar no sólo la ubicación en longitud y lateral, sino que también provee al operador con una determinación de la profundidad de la discontinuidad debajo de la superficie. Otra mayor ventaja de ensayo por ultrasonido es que sólo requiere acceso de un solo lado del material a ser ensayado. Esta es una gran ventaja en la inspección de recipientes, tanques, y sistemas de cañerías. Otra ventaja importante es que el ensayo por ultrasonido detecta de mejor manera aquellas discontinuidades planares críticas tales como fisuras y falta de fusión. El ensayo por ultrasonido es más sensible a discontinuidades que están perpendiculares al haz de sonido. Debido a que se pueden alcanzar distintos ángulos de haz con cuñas de plexiglas, el ensayo por ultrasonido puede detectar laminaciones, falta de fusión y fisuras que están orientadas de manera tal que no podría hacerse con ensayo radiográfico. El ensayo por ultrasonido tiene capacidad de penetración profunda, hasta 200 pulgadas en acero, y puede ser muy preciso. Los equipos de ensayo por ultrasonido modernos tienen un peso muy bajo y frecuentemente la batería como fuente lo hace muy portátil. Las máquinas más nuevas tienen posibilidad de almacenar datos dentro de las unidades, que se pueden llevar con la mano y sólo pesa uno o dos libras.

Fig. 3. Reflexión del Sonido desde una Discontinuidad

Para medición de espesor de material, los patrones de calibración deben ser del mismo material que el objeto de ensayo y debe tener dimensiones conocidas y precisas. Para la detección de discontinuidades, los bloques de calibración deben alcanzar los requerimientos anteriores además de contener ciertas discontinuidades mecanizadas, tales como agujeros mecanizados, desde un lateral, un agujero con fondo plano, o una ranura. La ubicación y tamaño de esa discontinuidad debe ser conocida y precisa.

Pág. 05 de 07

CALLE LARCO HERRERA 794, LIMA 17 – PERU TELFS. (51-1) 461-2680 TELEFAX: (51-1) 460-6692 Email: [email protected] / [email protected] Web: www.endecot.com.pe RUC: 20113175614

ANÁLISIS METALOGRÁFICO NO DESTRUCTIVO (vía replicas metalográficas)

El análisis Metalográfico no Destructivo estudia microscópicamente las características

estructurales de un metal o una aleación, con este método es posible determinar el tamaño de

grano, la forma y distribución de fases e inclusiones, que tienen gran efecto sobre las propiedades

mecánicas del metal. La microestructura revela el tratamiento mecánico y térmico del metal y, bajo

un conjunto de condiciones dadas, podrá predecirse su comportamiento esperado.

Fundamentalmente es comparativo y requiere de normas, patrones y manuales.

Porque es importante el control Microestructural

Determinación de propiedades mecánicas

Caracterización de Fases

Evaluación de fisuras

Prevención de la corrosión

Evaluación Microestructural de uniones soldadas

Evaluando el comportamiento interno del componente en los procesos de diseño

construcción y mantenimiento, conformado, y otros

MEDICIÓN DE DUREZA(Durometría)

La dureza es una de las propiedades de un material la cual esta relacionada con las

propiedades elásticas y plásticas de dicho material, las pruebas de dureza obtenidos

en una prueba determinada sirven para la identificación de materiales con tratamiento

térmico y estimación de las propiedades mecanicas, generalmente afectadas por las

condiciones de trabajo como calentamiento y/o enfriamiento, a los que esta expuesto el

material

Pág. 06 de 07

CALLE LARCO HERRERA 794, LIMA 17 – PERU TELFS. (51-1) 461-2680 TELEFAX: (51-1) 460-6692 Email: [email protected] / [email protected] Web: www.endecot.com.pe RUC: 20113175614

PRUEBA HIDROSTÁTICA

La prueba hidrostática efectuada en componentes, diversos en la industria, se

realiza con la finalidad de garantizar la hermeticidad de recipientes para su correcta

de operación en condiciones normales de trabajo. Consiste en hermetizar el tanque,

en el caso de los calderos pirotubulares, llenar de agua el “Lado agua” del caldero y

elevar la presión gradualmente hasta 1.5 veces su presión de trabajo. El recipiente

con presión elevada deberá mantenerla por un tiempo establecido según

especificaciones, hasta la verificación completa (sin indicios de fuga).

JUAN C. SAAVEDRA ROQUE

Dpto . Técnico

Pág. 07 de 07