ESPECIFICACIÓN Y DISEÑO DE MÁQUINA PARA ADICIONAR ...

Transcript of ESPECIFICACIÓN Y DISEÑO DE MÁQUINA PARA ADICIONAR ...

ESPECIFICACIÓN Y DISEÑO DE MÁQUINA PARA ADICIONAR SEPARADORES AL QUESO TAJADO

AUTOR

EDUARDO GUTIÉRREZ MELO [email protected]

DIRECTOR

FERNANDO MARTÍNEZ SANTA [email protected]

Universidad Distrital Francisco José de Caldas Facultad Tecnológica, Tecnología en Electricidad

Bogotá, Colombia 2016

Especificación y diseño de máquina para adicionar separadores al queso tajado

Eduardo Gutiérrez Melo, Fernando Martínez Santa

Universidad Distrital Francisco José de Caldas [email protected], [email protected]

Resumen- Este artículo presenta el diseño estructural,

eléctrico y la programación del PLC de una máquina para adicionar los separadores antiadherentes al queso cortado por tajadora horizontal, en este proyecto de automatización se abarcan las etapas de aplicación y desarrollo. Se fabricó un prototipo con el objetivo de realizar pruebas y reproducir el proceso automatizado para asegurar los tiempos en proyección, se determinó los puntos de sensado y se implementaron las funciones mecánicas y electrónicas que tendrá la máquina. Se enuncian los aspectos técnicos que se tuvieron en cuenta para la elaboración del diseño final y la selección de sensores, actuadores y el controlador lógico programable, para la programación en Ladder se utiliza el Software Zelio Soft. Se presenta de manera gráfica y escrita el proceso de automatización de l a máquina con la finalidad de comprender el funcionamiento de la misma.

Abstract - This paper presents the structural design, electrical and PLC programming a machine to add separators nonstick cheese cut by horizontally sharpener, in this automation project implementation stages and development are covered. A prototype was fabricated with the aim of testing the automated process and play times to ensure projection, sensing points was determined and the mechanical and electronic functions have been implemented machine. The technical aspects that were considered for the preparation of the final design and selection of sensors are set, actuators and programmable logic controller, for Ladder programming software "Zelio Soft" is used. It is presented graphically and in writing the process of automation of the machine in order to understand the workings of it.

I. INTRODUCCIÓN

En los últimos años el mercado de quesos frescos y maduros en nuestro país ha venido creciendo, lo que sin duda presenta grandes oportunidades en un escenario muy competido y atomizado en donde un cincuenta por ciento de la producción se divide en un sin número de empresas locales y regionales [1].

Sin embargo las Pymes no cuentan con una máquina que automatice la adición del papel separador entre las tajadas de queso, este proceso se realiza de manera manual aumentando el riesgo de contaminación y adicionalmente genera retrasos en la producción y la presentación podría mejorar.

Por las anteriores razones el objetivo principal del presente proyecto es desarrollar el diseño y las especificaciones de una máquina para adicionar los

separadores al queso cortado por tajadora horizontal, la cual será higiénica y además tendrá la capacidad de reducir los tiempos y costos de producción.

El proceso automatizado de la colocación del antiadherente se elaboró estudiando; el problema, las especificaciones que debe cumplir el procedimiento y analizando soluciones que se han implementado pero que finalmente resultan muy costosas. A partir de estas características se fabricó un arquetipo de prueba con el cual se realizó la simulación del ciclo de trabajo que tendrá la máquina.

Para poder obtener datos de rendimiento con un prototipo este se construyó teniendo en cuenta los mecanismos que se desempeñaran como actuadores en el diseño detallado de la máquina, los cuales son dos motores de cc y una bomba de vacío. Estos generan el movimiento para dos bandas transportadoras, una plataforma pivotante de 180° de rotación con sistema de traslación de husillo y una ventosa de sujeción. Aunque en el arquetipo los circuitos de control y potencia resultan muy básicos aportan la suficiente información con la finalidad de determinar cuáles son los mejores equipos e implementarlos en un modelo mejorado y más eficiente.

Con el objetivo de manipular la laminilla antiadherente se incorpora en el boceto final una ventosa ya que constituye un método simple, eficaz y asequible con el cual sujetar, mover y girar cualquier pieza. Además de no constituir un riesgo de contaminación pues está fabricada en silicona, opera en conjunto con un mini-modulo bomba de vacío, que es una versión optimizada y miniaturizada de las bombas venturi tradicionales.

Para el control del proceso automatizado se emplea un Controlador Lógico Programable de bajo costo y sencillo el cual respecto a entradas y salidas, es apto pues únicamente son necesarias 3 entradas digitales, 2 para microinterruptores y una para el sensor de color. Este último utiliza el método triestimulo, en donde la luz que emite el detector es reflejada por el objeto y es filtrada por tres sensores, después su microordenador calcula los datos a partir de reflectancia espectral.

Como parte de la ingeniería de detalle se presentan los planos del diseño mecánico de la máquina, el diagrama eléctrico y la programación del PLC, adicionalmente un análisis económico del beneficio en función del costo de la eventual fabricación de la máquina.

II. APLICACIÓN Y DESARROLLO

La totalidad del presente proyecto es básicamente de automatización el cual se divide en tres etapas; aplicación, desarrollo e implementación como se observa en la figura 1, para el proyecto se abarcara las dos primeras ya que no se llega a fabricar la máquina.

Fig. 1. Diagrama de proyecto de automatización

A. La necesidad.

El queso tajado es indispensable para la preparación de

algunos alimentos debido a las recetas que así lo consideren, entre muchos quesos que son comercializados con esta característica podemos mencionar: Roquefort, Provolone, Amarillo, Cheddar, Edam, Havarti, Mozzarella los cuales varían de categoría entre duro, semiduro, graso y semigraso y su humedad esta entre 20% y 63% [2].

Para facilitar la manipulación del queso se utiliza el separador antigraso, que puede ser de papel o polipropileno, un material antiadherente que permite al consumidor final tomar una sola tajada sin que la misma se quede pegada a otra por acción de la grasa o humedad.

B. Análisis del problema.

Actualmente el procesamiento del queso tajado en las

medianas y pequeñas empresas inicia con el rebanado de un bloque de aproximadamente 50cm de largo x 12cm de ancho x 8cm de alto, el cual se realiza mediante máquinas cortadoras en un tiempo aproximado de 30 segundos hasta

12 minutos dependiendo de la tecnología adquirida, luego de este corte es necesario agregar los separadores entre rodajas, tarea que debe realizar un trabajador de manera manual, convirtiendo esta tarea en antihigiénica y monótona.

El operario puede tardar aproximadamente 12 minutos en adicionar el separador a 100 tajadas que salen de la cortadora cuando esta rebana un bloque de queso. Uno de los inconvenientes de hacer este procedimiento de manera manual es que generan retrasos en la producción y la presentación del producto es afectada al no quedar totalmente alineados los separadores con la tajada y en ocasiones se rompe en trozos, dificultando el empacado final.

Existen muchas dudas con respecto a si el proceso anteriormente descrito se puede automatizar, la dificultad radica en dos variables la primera, es la manipulación del queso debido al alto contenido graso y/o de humedad que posee, tiende a ser adherente sobre casi cualquier superficie. La segunda es el manejo del polipropileno transparente o del papel parafinado ya que tienen un grosor entre 0.1mm y 1mm, y en especial el primero que aunque es muy resistente al rasgado, resulta complejo de manejar por su fragilidad.

C. Especificación.

Para la colocación del separador es necesario manejar

cada tajada de manera individual, así que el primer paso es tomar el queso cuando sale de la cortadora y transportarlo hasta el lugar donde se adicionara el papel grado alimenticio.

Después de mover la rebanada, se lleva a una zona donde se le agregue el separador. El mecanismo de la maquina debe poder tomar de un dispensador una lámina antiadherente ya sea de polipropileno o de papel y tener la capacidad de ubicarla sobre el queso cortado.

D. Soluciones posibles.

El mejor modelo de tamaño compacto es la máquina

Graef VA 804 Automat mit Interleaver [3], es un equipo capaz de tajar y empacar gran variedad de productos lácteos o embutidos el cual es controlado con un terminal operador integrado. La secuencia de funcionamiento de esta máquina es la siguiente: Inicia con tomar el bloque de queso y lo corta con una tajadora vertical, la rodaja es atrapada por una cinta transportadora y después la lanza a una zona donde es colocado el separador con ayuda de un brazo neumático.

Algunas máquinas industriales trabajan con bandas en las que se traslada el queso y el separador es lanzado con aire a presión cuando pasa por cierta zona; en otros casos un rodillo con antiadherentes gira y los une a la tajada.

E. Selección de solución.

En la figura 2 encontramos el esquema general y los puntos de sensado de un primer diseño, cabe destacar que aunque aparece la tajadora automática de corte horizontal esta no hace parte del modelo de pruebas que se fabricara, ni del diseño detallado de la máquina.

Fig. 2. Diseño general del prototipo y puntos de sensado

El procedimiento automatizado en la figura 3 comienza

con la observación por parte del operario para verificar si el dispensador tiene láminas.

Pulsando Z1 en el PLC inicia la producción, activando la banda transportadora 1 y 2 (estas conducen una rebanada de queso desde la cortadora hasta la zona de recolección). Cuando el sensor #1 detecta, arranca la siguiente secuencia: Enciende la minibomba, hace bajar el brazo giratorio del dispensador y enciende el piloto de la tajadora. El sensor #2 detiene el avance del brazo giratorio del dispensador al llegar al inferior, en el momento en que la tajada de queso pasa bajo la ventosa el sensor #3 se activa provocando que se apague la minibomba (en este instante sobre la tajada es colocado un separador) y suba el brazo giratorio. El sensor #1 para el brazo giratorio y el proceso se repite nuevamente convirtiéndolo en un ciclo que se detendrá cuando se pulse Z2 en el PLC.

En la anterior descripción se hace mención a “piloto de la tajadora”, esto hace referencia a una señal que es enviada a la tajadora para que corte una tajada del bloque de queso.

Es valioso señalar que en este como en cualquier otro procedimiento automatizado existe una persona a cargo de la máquina, supervisando la producción.

Fig. 3. Flujograma del proceso automatizado

F. Prototipo.

En este modelo se implementó las funciones

principales de los componentes electrónicos y mecánicos que estarán presentes en el diseño detallado de la máquina. En la figura 4 se muestra el arquetipo fabricado.

Fig. 4. Prototipo fabricado

1. Brazo giratorio del dispensador

Es un marco que contiene en su interior un armazón

cuadrado abierto en la parte baja y una ventosa en la zona superior, en el exterior hay una platina en forma de “u” rodeándolo parcialmente. Esta última posee en su inferior un sistema de husillo; un tornillo sin fin enroscado a un extremo que en el otro lado tiene un motor dc.

Cuando se activa el motor dc el tornillo sin fin gira roscando la platina en forma de “u” generando un movimiento de traslación. Esto hace que la sección interna se deslice (subiendo o bajando) ya que está montada de forma pivotante alrededor de una varilla y por medio de dos guías que se extienden hacia abajo y a través de las cuales la varilla pasa.

El movimiento de rotación es inducido por dos placas de guía ranurada curva que se encuentran en el armazón exterior (Ver figura 5), cuando la estructura que sirve de plataforma a la ventosa se está moviendo la varilla debe pasar por la curva causando que gire 180° sobre los pivotes que están dentro de las guías [4].

Fig. 5. Plataforma de la ventosa y guía ranurada

2. Banda Transportadora

Funciona con un rodillo de reenvió y dos rodillos

motrices, estos últimos se unen por dos ejes a un tren de engranajes que transmiten el movimiento de un motor dc gracias a un eje conductor. En el prototipo solo construimos una cinta de transporte, porque con esta es suficiente para realizar ensayos.

3. Ventosa

En la máquina se utilizara un sistema de sujeción por

vacío para la captura y adición de los separadores, pero en el modelo únicamente se implementó la ventosa y la manguera, esto con el propósito de hacer pruebas de selección con modelos comerciales.

4. Circuito de control y potencia

La estructura mecánica es accionada con dos motores

dc, el primero impulsa la banda transportadora y es activado con un interruptor, el segundo es operado con un selector conmutable de dos posiciones con punto neutro.

Cada uno de los motores cuenta con un potenciómetro para limitar el voltaje y de esta manera controlar la velocidad. En la figura 6 se observa el circuito eléctrico de control y potencia implementado.

Fig. 6. Circuito eléctrico prototipo

G. Pruebas y Ensayos.

Para validar la funcionalidad y garantizar una correcta selección de equipos y materiales se realizó un protocolo de pruebas en el prototipo, estos datos se comparan con los resultados de ajustes y cálculos que se deben implementar para el diseño.

En la tabla 1 se observa las dimensiones más significativas de las tres estructuras mecánicas del arquetipo, a su derecha están las medidas ajustadas. Estas últimas se determinaron teniendo en cuenta que la maquina debe ser más compacta y con una presentación mejorada.

En las tablas 2 y 3 se exponen mediciones a piezas de funcionamiento y las velocidades del modelo fabricado, estas se confrontan con datos teóricos obtenidos en los que se suponemos la maquina tiene un tiempo t3 en la figura 7 de 4 segundos aproximadamente. Para ello se tuvo en cuenta que el prototipo y el boceto final tendrán la misma configuración mecánica, los cambios de dimensiones no influyen en gran medida puesto que el diseño detallado contara con un apropiado sistema de rodamientos algo de lo que carece el prototipo, teniendo en cuenta lo anterior se realizó una relación de proporcionalidad entre las RPM y la velocidad.

Fig. 7. Diagrama de tiempo estado del ciclo de operación

TABLA 1. Control de dimensiones físicas

ESTRUCTURA Longitud [mm]

Prototipo Diseño Final

BANDA TRANSPORTADORA 1 Ancho NO APLICA 150

Largo NO APLICA 300

BANDA TRANSPORTADORA 2 Ancho 200 150

Largo 497 800

BRAZO GIRATORIO DEL DISPENSADOR Ancho 200 170

Alto 345 300

TABLA 2. Velocidad de funcionamiento Bandas Transportadoras

MOTOR CARACTERÍSTICA Prototipo Diseño Final

BANDA TRANSPORTADORA 1

Longitud de la cinta en [mm] NO APLICA 612

Diámetro eje motriz [mm] NO APLICA 4

Diámetro rodillos [mm] NO APLICA 15

RPM NO APLICA 11692

Velocidad en [mm/s] NO APLICA 300

BANDA TRANSPORTADORA 2

Longitud de la cinta en [mm] 1020 1632

Diámetro eje motriz [mm] 4 4

Diámetro rodillos [mm] 16 15

RPM 3800 10393

Velocidad en [mm/s] 97.5 266.6

TABLA 3. Velocidad de funcionamiento Brazo Giratorio del dispensador

CARACTERÍSTICA Prototipo Diseño Final

Longitud de la guía ranurada [mm] 240 208

RPM 1800 8340

Velocidad de avance vertical en [mm/s] 30 139

III. INGENIERÍA DE DETALLE

Este concepto está vinculado a la elaboración de un conjunto de documentos técnicos que establecen de manera clara, precisa y detallada toda la información del proyecto. A continuación los componentes son descritos y caracterizados de forma más específica, en los anexos se encuentra el diseño estructural, eléctrico y la programación del PLC, se usa la simbología presentada en la norma ANSI/ISA-S5.1 y S5.3 [5] respectivamente.

A. Configuración mecánica.

Las partes mecánicas y eléctricas de la máquina que no

necesitan estar directamente en contacto con el desarrollo del proceso deben ser cubiertas con acero inoxidable norma AISI 304 [6], para evitar contaminación del queso, además de facilitar la limpieza y desinfección de la misma en cumplimiento de la resolución del Ministerio de Salud [7].

1. Brazo giratorio del dispensador

El mecanismo pivotante no tiene modificaciones en su funcionamiento, pero tendrá una reducción de 30mm en ancho y 45mm de altura en comparación con el prototipo de pruebas. Su fabricación debe ser con platinas de aluminio de 3mm de espesor, este material resulta apropiado por ser ligero, maleable y de bajo costo.

2. Bandas Transportadoras

En el arquetipo se observa que es posible eliminar dos

coronas y un eje motriz sin afectar la funcionalidad de la cinta de transporte, por el contrario se disminuye la carga en el motor dc. Por tal razón en las dos bandas transportadoras se utiliza un rodillo motriz y uno de reenvió, además del ajuste de medidas que se consideró en la tabla 1.

3. Ventosa

Para transportar y colocar sobre el queso la lámina

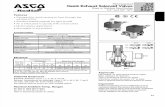

separadora antiadherente se utiliza un sistema de sujeción por vacío compuesto por una ventosa tipo fuelle siliconada para embalaje SPB4 de 10mm de diámetro [8], y una mini bomba de 3,5bar con regulador de presión [9]. El equipo funciona a 24V y 30mA cc, para la selección de este instrumental se tuvo en cuenta su tamaño compacto, que están diseñados para trabajar con alimentos sin contaminarlos, soportan grandes caudales de operación, magnifico manejo de materiales de textura fina y que incorpora una electroválvula de soplado para facilitar desprendimiento del separador al terminar la presión negativa de aire.

B. Actuadores.

Debido a que las revoluciones por minuto (rpm) de las dos bandas transportadoras no están muy distantes y tendrán la misma configuración mecánica, se emplea la misma referencia de motor para impulsarlas. Un motor de imán permanente PMDC Compacto Reversible de 24[V] cc de 4000 a 24000 [RPM] y 1.20 [A] máx. [10].

En el brazo giratorio del dispensador la potencia será suministrada por un motor de imán permanente de 8480 [RPM] de 24[V] cc y 283[mA] [11].

C. Sensado.

Para la selección de los sensores se tuvo en cuenta su

aplicación en la máquina, los puntos de sensado 1 y 2 deben captar el brazo giratorio del dispensador y en el punto 3 la tajada de queso.

En el primer caso el microinterruptor final de carrera porque detecta una superficie en movimiento y por su tamaño compacto. Para la zona 3 la mejor opción es el sensor de color compacto CROMLAVIEW® [12] ya que tiene la capacidad de captar diferencias de color en superficies de todo tipo y el acoplamiento de la trayectoria

de la señal es en fibra óptica por lo que el tamaño y la zona de medición son variables, tiene muchas aplicaciones entre las que se cuenta la detección de alimentos.

D. Control.

Se destina el PLC SR2MAN01 [13] para el control del

proceso automatizado, este cuenta con 4 entradas digitales y 4 entradas análogas, así mismo 4 salidas y trabaja en el rango de los 24[V] cc. Este resulta apropiado pues se requieren tres entradas digitales; para dos microinterruptores y un sensor de color, las 4 salidas a relé para las bandas transportadoras, el brazo del dispensador, la bomba de vacío y la bombilla de la tajadora.

E. Diseño estructural.

En la figura 8 se puede apreciar el diseño final de la máquina con la totalidad de elementos mecánicos y los principales componentes electrónicos. En el anexo 1 se puede observar con más detalle el plano isométrico, con el despiece y tres vistas de la maquina en conformidad con la NTC 1594 [14].

Fig. 8. Diseño de la máquina

F. Diseño eléctrico.

El circuito implementado en el anexo 2 se puede dividir en dos partes. La primera es de control, cuando los microinterruptores o el sensor de color que están normalmente abiertos (NA) se cierran envían una señal digital al PLC que la interpreta según la programación (Ver anexo 3), este cambia de estado las salidas y de esta manera se activan los relevadores conectados en ellas. La fuente que suministra el poder al PLC es un módulo de alimentación ABL7RM de 24[V] cc y 2.5 [A] [15].

La segunda parte es de potencia, se utilizan dos tipos de relés de uno y dos contactos RSB1 y RSB2 [16] respectivamente. Cuando estos son accionados cierran sus contactos NA y activan en Q1 los motores de las bandas transportadoras, en Q2 la minibomba de la ventosa y el piloto de la tajadora, finalmente en Q3 y Q4 el motor del brazo dispensador que cuenta con una configuración de puente en H para controlar la dirección de giro. El sistema de potencia es alimentado por una fuente de 24[V] cc 3 [A], con voltaje regulado y limitación de corriente Shutdown [17].

IV. COSTO BENEFICIO

La automatización de un proceso en una empresa

siempre requiere una alta financiación inicial en comparación con el gasto mensual, para la implementación y puesta en marcha de la maquina se requieren $5.000.000 sin embargo mientras la producción se mantenga constante esta inversión retornara en 5 meses.

TABLA 4. Mejora porcentual de la máquina en función del proceso manual

CARACTERÍSTICA Manual Máquina Diferencia Mejora

Tiempo de colocación del antiadherente a un

bloque en minutos 12 6,6 5,4 -45,00%

Numero de bloques procesados por jornada

ordinaria de trabajo diaria 40 73 -32,7 81,82%

Horas-hombre 8 1,3 6,7 -83,75%

Gastos mensual salariales en la empresa

(salario mínimo + prestaciones dotacionales) $1.000.000 $162.500 $837.500 -83,75%

Gastos servicio tercerizado mensual $500.000 $50.000 $450.000 -90,00%

Según la tabla 4 se reducirá en un 45% el tiempo de

producción, aumenta en un 81% la cantidad de bloques de queso procesados, se reemplazara el trabajo operativo de un operario por labores de supervisión y los gastos se reducen para el empresario entre un 80 y 90%.

V. CONCLUSIONES

• El costo material del prototipo que se fabricó para

hacer pruebas fue $250.000 el cual resulta ser un valor bajo gracias a la recursividad y al estudio anticipado de máquinas que desarrollan procedimientos similares. • Resulta valioso incorporar en el diseño el sensor de color pues representa un avance tecnológico muy sobresaliente para la detección de alimentos, este utiliza el

método triestimulo que es la forma en que funcionan los ojos humanos. • La eventual implementación de la máquina aumentará la producción debido a que se generan más unidades en un menor tiempo, es mas higiénico el proceso, mejorará la presentación del producto, abra una reducción significativa en gastos de personal o eliminación de gastos a terceros y de esta manera serán más competitivas las pymes que la adquieran.

VI. RECOMENDACIONES

Se puede mejorar el diseño final optimizando su

eficiencia y aumentando su productividad, para desarrollos futuros se recomienda:

• Reemplazar el sistema de tornillo sin fin que

moviliza el brazo giratorio del dispensador, por uno de cilindro neumático para incrementar los ciclos de producción.

• Elaborar un sistema electrónico que transforme la señal digital del “piloto de la tajadora” en un mecanismo que ordene a la tajadora de corte horizontal entrar en operación y tajar una rebanada de queso con el fin de sincronizar el proceso.

Es importante destacar que el proyecto se centró en cumplir una parte de todo el proceso de empacado del queso tajado, por ello la principal recomendación es completarlo y para eso se hace necesario diseñar una tajadora de queso horizontal con velocidad de corte variable y un mecanismo de recolección y sellado, e integrar todos estos elementos con un terminal operador integrado.

VII. BIBLIOGRAFÍA.

[1] Publicaciones Semana S.A., “El momento de los

quesos”. [En línea] disponible en http://www.dinero.com/edicion-impresa/negocios/articulo/el-momento-quesos/71596

[2] R. Scott PH.D. “Fabricación de queso”. Segunda edición, Editorial ACRIBIA S.A., Inglaterra, 2002.

[3] Gebr. Graef GmbH & Co. KG, “VA 804 FB Interleaver - mit Förderband und Interleaver”. [En línea] disponible en http://industry.graef.de/programm/vollautomatisch/va-804-fb-interleaver

[4] D. Weir, R. Hewitt. “Self inking han stamp”. U.S. Patente US4970954 A, Noviembre 20, 1990.

[5] International Society of Automation “Norma ANSI/ISA”. [En línea] disponible en https://www.isa.org/standards-and-publications/isa-standards/

[6] American Iron and Steel Institute “Clasificación de aceros Norma AISI”. [En línea] disponible en http://www.multimet.net/pdf/clasificacionaceros.pdf

[7] Instituto Nacional de Vigilancia de Medicamentos y Alimentos “RESOLUCION NUMERO 02310 DE 1986”. [En línea] disponible en https://www.invima.gov.co/images/stories/resoluciones/resolucion_02310_1986.pdf

[8] Micro automación “Equipos para vacío”. [En línea] disponible en http://www.microautomacion.com/catalogo/05Equiposparavaco.pdf

[9] Coval “Bombas compactas de vacío de alto rendimiento”. [En línea] disponible en http://www.covalshop.com/doc/doc_3284_3.pdf

[10] Molon “standard dc motors”. [En línea] disponible en http://www.molon.com/standard_dc_motors.html

[11] Maxon “dc motors”. [En línea] disponible en http://www.maxonmotorusa.com/maxon/view/catalog/?etcc_med=1column&etcc_cmp=comp_000001K5&etcc_cu=onsite&etcc_var=%5bus%5d%23en%23_d_&etcc_plc=product_overview_brushdcmotors_re

[12] Astech “Compact color sensor – intuitive controllable”. [En línea] disponible en http://astech.de/en/produkt.html?name=CR50

[13] Schneider Electric “Manual del usuario”. [En línea] disponible en http://www2.schneider-electric.com/resources/sites/SCHNEIDER_ELECTRIC/content/live/FAQS/141000/FA141724/es_ES/Manual%20de%20Usuario%20(prog.%20esp).pdf

[14] DIBUJO TECNICO. TERMINOLOGIA, NTC 1594, 1980. [15] Schneider Electric “Modular Power supply”. [En línea]

disponible en http://download.schneider-electric.com/files?p_Reference=ENVPEP1403018EN&p_EnDocType=Product%20environmental&p_File_Id=511820178&p_File_Name=ENVPEP1403018EN_V1.pdf

[16] Schneider Electric “Relés para control y bornes”. [En línea] disponible en http://www.schneider-electric.cl/documents/local/catalogos/ci/cap4.pdf

[17] Schneider Electric “Fuentes de alimentación moduladas y reguladas”. [En línea] disponible en http://www.schneider-electric.com/products/ar/ls/4500-fuentes-de-alimentacion-y-transformadores/4510-fuentes-de-alimentacion/1535-phaseo-abl7-abl8/

DIBUJO:

PLANO GENERALES

PLANOS_________________ PLANO:

MEDIDAS EN MM

SEPTIEMBRE DE 2016

EDUARDO GUTIERREZMAQUINA PARA QUESO

VoBo:CONTIENE:PROYECTO: FECHA:

01/01

125.5

207.3

35

0.0

22

9.3

78

.9

114.2

30

0.0

18

7.2

300.0

15

0.0

606.8

56

9.1

916.7

300.0

97

4.1

120.0

300.0

1369.9