Festo1

Transcript of Festo1

-

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERA MECNICA ELCTRICA

MANUAL DE PRCTICAS PARA LA

EXPERIENCIA EDUCATIVA DE

AUTOMATIZACIN

TRABAJO PRCTICO EDUCATIVO

Que para obtener el ttulo de: INGENIERO MECNICO ELECTRICISTA

PRESENTA: LUCERO BONILLA CRDOBA

DIRECTOR: MTRO. SIMN LEAL ORTIZ

XALAPA, VER. Febrero 2013

-

DEDICATORIA

A la mujer

Que con la sangre de su vida

Me ha alimentado

A ti mam

-

NDICE

INTRODUCCION ................................................ 1

CAPITULO I Generalidades de los PLCs ....................... 3

1.1 Definicin ................................................. 3

1.2 Campos de aplicacin ....................................... 4

1.3 Ventajas y desventajas del PLC ............................. 6

1.4 Estructura de los PLCS .................................... 7

1.5 Componentes de hardware del PLC ............................ 9

1.6 Modo de funcionamiento de un PLC .......................... 15

1.7 Neumtica ................................................. 19

1.7.1 Componentes de un sistema neumtico .................. 21

CAPTULO II Manejo del PLC FC-440 de Festo ................ 23

2.1 Entradas .................................................. 23

2.2 Salidas ................................................... 23

2.3 Banderas .................................................. 23

2.4 Temporizadores ............................................ 24

2.5 Contadores ................................................ 25

CAPITULO III Estructura de programacin .................... 27

3.1 ... Diagrama en escalera (Ladder-diagram LDR Kantakt Plan

KOP) ......................................................... 227

3.1.1 Funciones lgicas bsicas ......................... 30

3.2 Lista de instrucciones (StatementList o Anweisungs Liste AWL)

.............................................................. 31

3.3 Manejo del software Win FST 4.10.50 ....................... 34

CAPITULO IV Prcticas de Automatizacin ................... 46

PRACTICA N 1 Funciones lgicas basicas ....................... 47

PRACTICA N 2 Dispositivo estampador .......................... 54

PRACTICA N 3 Mando bimanual ................................. 57

PRACTICA N 4 Fresadora ....................................... 60

PRACTICA N 5 Dispositivo de llenado de piedras de ignicin ... 64

PRACTICA N 6 Relieve de piezas ............................... 68

-

PRACTICA N 7 Dispositivo estampador .......................... 71

PRACTICA N 8 Unidad de montaje ............................... 75

PRACTICA N 9 Arranque a tensin completa de un motor trifsico

de induccin jaula de ardilla ................................. 79

PRACTICA N 10 Arranque a tensin reducida de un motor trifsico

de induccin jaula de ardilla ................................. 83

PRACTICA N 11 Inversin de giro de un motor trifsico ........ 87

Anexos ..................................................... 91

A.1 Normas para el uso del equipo neumtico ................... 91

A.2 Normas en el uso del equipo electro-neumtico ............. 92

Bibliografa ............................................... 93

-

1

INTRODUCCIN

Los controladores lgicos programables PLCs nacieron a

finales de la dcada de los 60s y principios de los 70s

como respuesta al deseo de la industria del automvil de

contar con cadenas de produccin automatizadas que pudieran

seguir la evolucin de las tcnicas de produccin y

permitieran reducir el tiempo de entrada en produccin de

nuevos modelos de vehculos. Ellas usaban sistemas

industriales basadas en relevadores (rels), en sus sistemas

de manufactura.

Buscando reducir los costos de los sistemas de control, la

General Motors preparo ciertas especificaciones, definan un

sistema de control por relevadores que podan ser asociados

no solamente a la industria automotriz, sino prcticamente a

cualquier industria de manufactura.

As surgen equipos electrnicos sustitutos de los sistemas de

control basados en relevadores, que se hacan ms complejos

los que arrojaban ciertas dificultades en cuanto a la

instalacin de los mismos. Los altos costos de operacin y

mantenimiento y la poca flexibilidad y confiabilidad de los

equipos impulsaron el desarrollo del mismo. Poco a poco se

fue mejorando la idea inicial convirtindose en lo que son

ahora, sistemas electrnicos verstiles y flexibles.

Los actuales no solamente cumplen los requisitos que se

requera anteriormente sino que los superan. Ahora es un

dispositivo especfico que proporciona una alternativa ms

flexible y funcional para los sistemas industriales de

control automticos.

-

2

En el captulo uno del presente trabajo se da una pequea

introduccin al controlador lgico programable abarcando

desde su definicin, campos de aplicacin, ventajas,

componentes, funcionamiento y una explicacin breve sobre la

neumtica.

En el captulo dos se introduce a los identificadores usados

por Festo (por ser la marca de los que se dispone en el

laboratorio) para referirse a los diferentes elementos del

sistema. Estos identificadores (entradas, salidas, conta-

dores, etc.) sern referenciados como operandos que son

elementos contenidos en el controlador y pueden ser

manipulados usando instrucciones de programa.

En captulo tres se aborda la estructura de programacin

mediante el diagrama en escalera (LADDER DIAGRAM KOP)y el

listado de instrucciones(STATEMENT LIST AWL) y el manejo

del software Win FST 4.10.50 con un ejemplo como gua.

El captulo cuatro abarca las aplicaciones del mismo, de

stas once prcticas, ocho son aplicadas a electro-neumtica

y tres al control de motores.

-

3

CAPITULO I

GENERALIDADES DE LOS PLCS

1.1 Definicin

El trmino PLCS cuyo significado del ingls es controlador

lgico programable. Tambin conocidos en Europa como

autmatas programables.

Segn la norma IEC-1131, parte 1 el PLC lo define como:

Un sistema electrnico de funcionamiento digital, diseado

para ser utilizado en un entorno industrial, que utiliza una

memoria programable para el almacenamiento interno de

instrucciones orientadas al usuario, para la realizacin de

funciones de: enlaces lgicos, secuenciacin, temporizacin,

recuento y clculo, para controlar a travs de entradas y

salidas digitales o analgicas, diversos tipos de mquinas o

procesos.

Existen varias marcas comerciales de PLCS como por

ejemplo: Festo, Siemens, Mitsubishi, Philips, Allen Bradley,

Modicn, Omron, etc.

Figura1.- Tipos de plcs

-

4

1.2 Campos de aplicacin

El PLC tiene un campo de aplicacin muy grande, debido a la

constante evolucin del hardware y software que ampla ste,

para satisfacer las necesidades que se presentan en el rango

de sus posibilidades, se utilizan principalmente en la

fabricacin industrial, transformaciones industriales,

control de instalaciones, en edificios inteligentes, casas

habitacin, a sta ultima aplicacin se denomina domtica.

Algunos ejemplos de aplicaciones generales son:

Maniobra de mquinas:

Maquinaria de la industria del plstico

Maquinaria para madera

Maquinaria de procesos de grava, arena y cemento

Maquinaria de herramientas

Maquinaria en procesos textiles y de confeccin

Maquinaria de ensamblaje

Figura 2.- Maquinaria para plsticos

-

5

Maniobra de instalaciones:

Instalaciones de aire acondicionado y calefaccin

Instalaciones de seguridad

Instalaciones de plantas embotelladoras

Instalaciones de tratamientos trmicos

Figura 3.- Maquinaria para embotellado

Sealizacin y control:

Chequeo de programas

Sealizacin del estado de procesos

Figura 4.- Aplicacin a chequeo

-

6

Domtica

Control de iluminacin

Control del clima

Control de diversos dispositivos.

Figura 5.- Aplicacin a domtica

1.3 Ventajas y desventajas del PLC

No todos los controladores ofrecen las mismas ventajas

sobre la lgica cableada debido a la variedad que se

encuentra en el mercado y a la innovacin tecnolgica;

Ventajas:

1. Menor tiempo de elaboracin de proyectos.

2. Se ofrece la posibilidad de realizar modificaciones sin

la necesidad de cambiar cableado ni aadir aparatos.

3. Reducidas dimensiones de ocupacin.

4. Reducir tiempos de produccin.

5. Menor costo de mantenimiento.

6. Oportunidad de gobernar varias maquinas con un mismo

PLC.

-

7

7. Se requiere un menor tiempo para poner en funcionamiento

el proceso.

8. Menor tiempo de puesta en funcionamiento.

Desventajas

1. Se necesita de un programador, por lo que se requiere

que se de capacitacin a una persona

2. Alto costo inicial

3. Rechazo al cambio por parte del personal.

1.4 Estructura de los PLCS

El trmino estructura externa o configuracin externa de un

controlador se refiere al aspecto fsico exterior del mismo,

bloques o elementos en que est dividido, tambin conocida

como parte tangible.

Desde su inicio hasta la actualidad se han tenido varias

condiciones no solo por el fabricante si no tambin por el

lugar geogrfico, como es el caso de Amrica o Europa.

Dependiendo de cmo se encuentre conectada la unidad central

a los mdulos de entrada y salida, se pueden distinguir

entre:

Estructura compacta

Figura 6.- Tipo compacto

-

8

Estructura modular

Figura 7.- Tipo modular

Estructura compacta

Se distingue por presentar en un mismo bloque todos sus

elementos que son: fuente de alimentacin, unidad central de

procesos o CPU, memorias, entradas y salidas, etc.

Existen tres versiones de su unidad de programacin: unidad

fija o conectada directamente con el PLC, conectada mediante

cable y conector y la posibilidad de las dos conexiones.

Este tipo se utiliza cuando el proceso a controlar no es

demasiado complejo y no se requieren de un gran nmero de

entradas y/o salidas o de algn modulo especial.

Estructura modular

Tal como su nombre lo indica se divide en mdulos o partes

del mismo que realizan funciones especficas.

Se puede realizar una divisin entre las que se denominan

estructura americana y estructura europea.

Estructura americana: se caracteriza por separar las entradas

y salidas (E/S) del resto del mismo, de forma que en un

-

9

bloque compacto estn reunidas las CPU, memoria de usuario y

fuente de alimentacin y separadas las unidades de E/S en los

bloques o tarjetas necesarias ya sean de tipo digital

analgico.

Estructura europea: su caracterstica principal es que existe

un mdulo para cada funcin, fuente de alimentacin, CPU,

entradas/salidas, etc. La unidad de programacin se une

mediante cable y conector.

1.5 Componentes de hardware del PLC

Unidad central de proceso.

Consiste en un microordenador. El sistema operativo del

fabricante hace que est optimizado especficamente para

tareas de control.

Figura 8.- Unidad central de proceso

Memorias de trabajo

Los programas desarrollados para determinadas aplicaciones

requieren una memoria de programa, de la cual puedan ser

ledos por la unidad central.

Figura 9.- Memorias digitales

Actualmente, se utilizan tres tipos de memoria:

-

10

RAM

EPROM

EEPROM

RAM

Es una memoria rpida y econmica. Las RAMs son memorias de

lectura/escritura y pueden programarse y modificarse

fcilmente.

La desventaja de una RAM es que es voltil, es decir, el

programa almacenado en la RAM se pierde en el caso de un

fallo de tensin. Esta es la razn por la cual deben ser

respaldadas por una batera pila.

EPROM

Es una memoria rpida y de bajo costo, en comparacin con la

RAM tiene la ventaja aadida de que no es voltil, es decir,

es remanente. Por ello el contenido de la memoria permanece

constante e inalterable incluso ante un fallo de tensin.

A efectos de modificar un programa, debe borrarse primero

toda la memoria y tras un tiempo, reprogramarse completa-

mente. El borrado requiere de un mtodo especial y para su

programacin se utiliza un dispositivo similar.

EEPROM

La EEPROM es especial, es ampliamente utilizada como memoria

de aplicacin en PLCs. La EEPROM es una memoria borrable

elctricamente, que puede reescribirse de manera parecida a

la de la EPROM.

-

11

Modulo de entradas.

El modulo de entradas del PLC es mediante el cual estn

conectados los elementos sensores del proceso. Las seales

de los sensores deben pasar a la unidad central. Las

funciones importantes de un mdulo de entradas son las

siguientes:

Deteccin fiable de la seal

Ajuste de la tensin, desde la tensin de control a la

tensin lgica

Proteccin de la electrnica sensible de los voltajes

externos

Filtrado de las entradas

El principal componente de los actuales mdulos de entrada,

que cumple con los requerimientos de aislamiento elctrico

es el opto-acoplador u optoaislador.

Figura 10.- Opto-acopladores

ste transmite la informacin del sensor por medio de la luz,

creando as un aislamiento elctrico entre el control y los

circuitos lgicos, protegiendo con ello a la sensible

electrnica de las tensiones indeseables externas.

El ajuste de la tensin de control y de lgica, en el caso

usual de una tensin de mando de 24 V, puede realizarse con

la ayuda de un circuito diodo/resistencia. En el caso de 220

V AC, se conecta un rectificador en serie.

-

12

El filtrado de la seal emitida por el sensor es crtica en

automatizacin industrial. En la industria, las lneas

elctricas estn generalmente muy cargadas debido a tensiones

de inducidas, que producen mucha interferencia en las

seales.

Las lneas de las seales pueden protegerse con

apantallamientos, canaletas metlicas o alternativamente el

modulo de entradas realiza un filtrado por medio de un

retardo en la entrada.

Esto necesita que la seal de entrada sea aplicada un periodo

de tiempo suficientemente largo, antes de que sea reconocida

como una entrada.

Dado que, debido a su naturaleza inductiva, los impulsos de

interferencia son principalmente seales transitorias, es

suficiente un retardo de la seal de entrada relativamente

corto, del orden de milisegundos, para filtrar la mayor parte

de los impulsos parsitos.

El retardo de la entrada se realiza principalmente por

hardware, es decir, a travs de un circuito RC. Sin embargo,

en casos aislados, tambin es posible producir un retardo por

software.

La duracin de un retardo es de aproximadamente entre 1 y 20

milisegundos, dependiendo del fabricante y del tipo.

Cuando se conectan sensores a las entradas del PLC, debe

distinguirse entre conexiones de conmutacin positiva y de

conmutacin negativa, es decir, hay que distinguir entre

entradas que representan un consumo una fuente de

corriente.

Conmutacin positiva significa que la entrada del PLC

representa un drenaje de corriente. El sensor suministra la

tensin de funcionamiento o tensin de control a la entrada

en forma de seal 1 lgico.

Si se utiliza tierra de proteccin, la tensin de salida del

sensor es cortocircuitada hacia los 0 voltios o se funde el

fusible en caso de cortocircuito en la lnea de seal. Esto

significa que se aplica un0lgica en la entrada del PLC.

-

13

Ejemplos de sensores:

Figura 11.- Tipos de sensores

Mdulo de salida

Los mdulos de salida llevan las seales de la unidad central

a los elementos finales de control, que son activados segn

la tarea. Principalmente, la funcin de salida vista desde la

aplicacin del controlador incluye lo siguiente:

Ajuste del voltaje respectivo desde la tensin lgica a

la de control

Proteccin de la electrnica sensible de tensiones

indeseables hacia el control

Amplificacin de potencia suficiente para el

accionamiento de elementos finales de control

Proteccin de cortocircuito y sobrecarga de los mdulos

de salida

-

14

En el caso de la salida, hay disponibles dos mtodos

fundamentales para conseguir lo indicado: el uso de rels o

de electrnica de potencia.

El opto-acoplador, forma de nuevo la base para la electrnica

de potencia y asegura la proteccin de la misma y posibilita

tambin el ajuste de la tensin.

Un circuito de proteccin formado por diodos debe proteger el

transistor de potencia de los picos de tensin.

Actualmente, contra cortocircuito, sobrecarga y amplificacin

de potencia, se ofrecen a menudo como mdulos completamente

integrados. Las medidas estndar de proteccin ante

cortocircuito miden el flujo de corriente a travs de una

resistencia para desconectar en caso de ocurrir, un sensor de

temperatura proporciona proteccin a sobrecargas.

La potencia admisible de salida se utiliza especficamente de

forma que permita una distincin entre la suministrada y la

acumulada permisible de un mdulo.

Si se utilizan rels para las salidas, entonces el rel puede

asumir prcticamente las funciones de un mdulo.

Las salidas por rel, tienen ventaja de que pueden utilizarse

para diferentes tensiones de salida. En contraste las

tensiones electrnicas tienen velocidades de conmutacin

considerablemente ms elevadas y una vida til ms larga que

la de los rels. En muchos casos la potencia de rels muy

pequeos utilizados en los PLC, corresponden a las de la

potencia de las salidas electrnicas.

En el caso de un cortocircuito de la lnea de seal de

salida a tierra, la salida se cortocircuita si se utilizan

medidas normales de puesta a tierra de proteccin. La

electrnica conmuta a proteccin de cortocircuito o se funde

el fusible, es decir, el dispositivo consumidor no puede

drenar corriente por lo que se desconecta y queda en estado

seguro.

Si se utilizan salidas de conmutacin negativa, es decir, la

salida representa un drenaje de corriente, deben adoptarse

medidas de proteccin de tal forma que el dispositivo

-

15

consumidor quede en estado seguro en el caso de cortocircuito

en la lnea de seal. De nuevo una tierra de proteccin con

supervisin del aislamiento o la neutralizacin de la tensin

de control positiva son prcticas estndar en este caso.

1.6 Modo de funcionamiento de un PLC

Los programas para el procesamiento convencional de datos,

generalmente se procesan una sola vez. A diferencia de estos,

el programa de un PLC se procesa continua y cclicamente.

Un PLC una vez conectado a la red elctrica tiene dos modos

de funcionamiento:

RUN. En este tipo de funcionamiento el programa de

control se esta ejecutando de manera indefinida o bien

el PLC pasa a modo de stop o se desconecta de la

alimentacin.

STOP. En este tipo de funcionamiento no se ejecuta el

programa de control.

Cuando el PLC se encuentra en modo RUN el programa de control

que est grabado en su memoria se ejecuta cclicamente

describiendo lo que se llama ciclo de scan

Un ciclo scan consiste en cuatro pasos:

Lectura de las entradas del PLC

Ejecucin del programa de control

Escritura de las salidas del PLC

Tareas internas del PLC

-

16

Figura 12.- ciclo scan

Lectura de entradas

Al comienzo de cada ciclo, el sistema operativo comprueba el

estado en el que se encuentran todos y cada uno de los

elementos de entrada que estn conectados a los distintos

mdulos. Si un sensor est activado, el controlador pondr un

1 lgico en una posicin determinada de una zona de memoria

especial llamada memoria de entradas o imagen del proceso

de entradas

Si por el contrario ese sensor no est activado, entonces

pondr un 0 lgico en la posicin de memoria de entradas

asignada para tal. Si es de tipo analgico en vez de escribir

un 1 o un 0, se convertira el valor de la magnitud

fsica a un valor numrico que tambin se depositara en una

zona de la memoria de entradas analgicas.

-

17

Esta operacin de lectura de las entradas conlleva un cierto

tiempo para ejecutarse totalmente, el cul debe ser tenido en

cuenta a la hora de calcular la duracin del ciclo. En

cualquier caso, este tiempo suele ser despreciable con

respecto a la duracin de la ejecucin del programa de

control.

El requerido por el PLC para una simple ejecucin de un

programa, incluyendo la actualizacin de las salidas y la

imagen del proceso, se denomina tiempo de ciclo o tiempo de

scan. Los tiempos reales del ciclo varan aproximadamente

entre 1 y 100 milisegundos.

Ejecucin del programa de control

Una vez que la memoria de entradas ha sido totalmente

actualizada el sistema operativo, comenzar a ejecutar las

instrucciones del programa almacenado en su memoria del

mismo. Lo har secuencialmente comenzando por la primera

instruccin del mdulo de programa que se considere el

principal.

La ejecucin secuencial no implica ejecucin lineal, es

decir, que un programa puede contener instrucciones

especiales que permitan hacer saltos hacia delante y hacia

atrs, e incluso es posible que haya subrutinas, mdulos de

programa de funciones e interrupciones.

Pero en cualquier caso, la ejecucin seguir siendo

secuencial siendo posible alterar esa secuencia de forma

dinmica. Esa misma acabar teniendo una ltima instruccin

que tras ser ejecutada pondr fin a este paso del ciclo de

scan.

Escritura de salidas

Cuando el sistema operativo del PLC detecta que se ha

ejecutado la ltima instruccin del programa de control, ste

comienza a revisar una por una todas las posiciones de su

memoria de salidas. Si en una posicin lee un 1 lgico, el

-

18

PLC activar la salida correspondiente en el mdulo de

salidas.

Al ser activada una salida se lleva a cabo la accin

correspondiente sobre algn elemento del proceso.

Si el programa de control tras su ejecucin genera seales

analgicas en forma de valores digitalizados en la memoria de

salidas analgicas, en esta fase son convertidas en valores

determinados de corriente y tensin por medio de los mdulos

de salidas analgicas correspondientes. Estos valores de

corriente y tensin provocarn una accin proporcional sobre

algn componente del proceso.

Tareas internas

Antes de comenzar un nuevo ciclo de scan, necesita realizar

ciertas tareas internas como por ejemplo comprobar si se han

producido errores, almacenar la duracin del ciclo, actualiza

valores internos de sus tablas de datos, etc.

Una vez que sta fase ha terminado el sistema operativo

comenzar a ejecutar uno nuevo.

Perro guardin (Watchdog)

La suma de la duracin de las cuatro fases de un ciclo de

scan determina su duracin. Es de destacarse que para el

correcto funcionamiento de un sistema automatizado, la

duracin de un ciclo deba ser la adecuada.

Lo ideal sera que esta duracin fuese la menor posible, pero

a medida que se vayan aadiendo instrucciones al programa de

control su duracin se ver incrementada pudiendo llegar a

provocar el desfase del equipo de control con respecto al

proceso.

Este mecanismo de control cclico funciona correctamente

siempre y cuando la velocidad de evolucin del PLC sea

superior a la del proceso. Si esto no fuese as podra llegar

-

19

a suceder que una variable del proceso por ejemplo un sensor,

se activase y desactivase en el mismo ciclo de scan.

Teniendo en cuenta cmo funciona el controlador, esto

provocara que esa seal se perdera es decir, el mismo no

sera consciente de que ese sensor ha cambiado dos veces de

estado (porque la fase de lectura de entradas ya se habra

ejecutado) por lo que el programa de control no dara una

respuesta adecuada a esa nueva situacin y el proceso se

descontrolara.

El sistema operativo proporciona una herramienta para tratar

de disminuir esta situacin denominada perro guardin o

watchdog. ste se puede configura con un valor de tiempo

dado.

Si un ciclo cualquiera dura ms que el tiempo para el que el

perro guardin est configurado, entonces el controlador lo

detecta y da una seal de error que el programador deber

tratar adecuadamente.

1.7 Neumtica

Es la parte de la mecnica que se encarga del estudio de los

gases sometidos a presin para la realizacin de un trabajo.

sta juega un papel importante en la mecnica, por lo tanto

est presente cada vez ms en el desarrollo de aplicaciones

automatizadas. En este sentido la neumtica es utilizada para

llevar a cabo las siguientes funciones:

a) Deteccin de estados mediante sensores

b) Procesamiento de informacin mediante procesadores

c) Accionamiento de actuadores mediante elementos de

control

d) Ejecucin de trabajo mediante actuadores

-

20

La neumtica cuenta con ventajas las cuales inician desde el

momento en que se utiliza al aire como transmisor de energa,

ste se encuentra en cantidades ilimitadas en cualquier

lugar, e igualmente es muy fcil de transportar a travs de

grandes distancias.

Los cambios de temperatura ya sean a travs de las tuberas

por las cuales viaja el aire comprimido, o en los lugares

donde ste es almacenado no lo afectan.

En cuanto a la seguridad que es una parte muy importante, el

aire no presenta riesgo alguno, ya que no alberga riesgos en

relacin con fuego o alguna explosin.

La sencillez de los elementos con los cuales se trabaja ayuda

a que tengan un precio relativamente bajo. El aire comprimido

no contamina al medio ambiente lo cual es de suma

importancia.

Hablando de la velocidad y sobrecarga de los elementos de

trabajo, se pueden obtener grandes velocidades y tiempos de

conmutacin cortos y funcionar hasta que stos estn

completamente detenidos, es decir, que no sern

sobrecargados.

No obstante, para evaluar correctamente los campos de

aplicacin de la neumtica es necesario conocer tambin sus

desventajas, las cuales van desde que el aire utilizado tiene

que ser previamente acondicionado para evitar un desgaste

anticipado de los elementos de trabajo, pasando por la falta

de homogeneidad en las velocidades de los mbolos.

Incluyendo que slo se puede llegar hasta ciertos niveles de

fuerza y que el aire de escape produce mucho ruido, el cual

es el menor de los problemas pues puede ser resuelto

satisfactoriamente utilizando materiales que lo atenan.

-

21

1.7.1 Componentes de un sistema neumtico

Los sistemas neumticos estn conformados de diversos grupos

de elementos, los cuales conforman una va para la

transmisin de seales, desde el lado de emisin (entrada)

hasta el lado de realizacin de trabajo (salida).

Los elementos de maniobra se encargan de controlar a los de

trabajo en funcin de las seales recibidas por los de

procesamiento (Croser P, 1991).

Un sistema de control neumtico est compuesto de los

siguientes grupos de elementos:

1. Grupo de abastecimiento de energa

2. Elementos de entrada (sensores)

3. Elementos de procesamiento (procesadores)

4. rganos de maniobra y accionamiento (actuadores)

Dentro del grupo de abastecimiento de energa tenemos a los

compresores, acumuladores, reguladores de presin y a la

unidad de mantenimiento.

Figura 13.- Compresor

-

22

Los elementos de entrada son las vlvulas de vas con

accionamiento mecnico, vlvulas de vas con accionamiento

manual, detectores de proximidad y las vlvulas que funcionan

como barreras de aire.

Figura 14.- Vlvula neumtica

Los elementos de procesamiento son vlvulas de vas, vlvulas

de presin, temporizadores, contadores, vlvulas de

estrangulamiento y las vlvulas de estrangulamiento y anti

retorno.

Figura 15.- Regulador de caudal

En el grupo de rganos de maniobra y accionamiento se

encuentran los cilindros neumticos, bombas giratorias y

motores neumticos.

Figura 16.- Actuador neumtico

-

23

CAPTULO II

MANEJO DEL PLC FC-440 DE FESTO

2.1 Entradas

sta modelo de PLC de Festo poseen 16 entradas (0 a 15), cada

una agrupadas en grupos de 16 bits, pueden ser direccionados

como bits o como palabras. Las entradas son el medio por el

cual recibe las seales del sistema, dichas seales pueden

ser sensores, retro avisos de elementos magneto-trmicos,

botoneras, etc.

2.2 Salidas

Poseen 8 salidas (0 a 7), pueden ser direccionados como bits

o como palabras. Las salidas son el medio por el cual comanda

a los diferentes elementos que van a realizar un trabajo en

la mquina, por ejemplo, la bobina de un contactor

relevador, la bobina de una electrovlvula neumtica o

hidrulica o un indicador luminoso, una alarma, etc.

2.3 Banderas

Tienen 10,000 banderas (0 a 9999), cada una de un bit

mediante palabra de bandera (FLAG WORD) de 16 bits (0 a 15),

stas pueden ser direccionados como F0.0 FW0. Dichas son

localidades de memoria del controlador en las cuales se

pueden almacenar informacin.

-

24

2.4 Temporizadores

Los temporizadores se realizan en forma de mdulos de

software y estn basados en la generacin digital de un

tiempo.

Son parte esencial de un programa, ya que con ellos logramos

poner en sincrona los diferentes movimientos que ejecuta una

mquina, bien es cierto que se puede prescindir de su uso,

pero esto incrementa el uso de sensores.

La norma IEC 1131-3 define tres tipos de bloques de funcin

para temporizador:

TP timing-pulse - Temporizador de impulso

TON on-delaytiming - Temporizador de retardo a la

conexin

TOF Off-delaytiming - Temporizador de retardo a la

desconexin

ste modelo puede manejar hasta 256 temporizadores (T0 a

T255) de cualquiera de los tres tipos mencionados.

Temporizador de impulso

El bloque de funcin TP es un temporizador, que se pone en

marcha por una seal -1 larga o corta en la entrada. En la

salida aparece una seal -1 por un tiempo especificado en su

entrada PT (tiempo preestablecido). Por ello, la salida

tiene una duracin fija, que es especificada en PT.

El temporizador no puede activarse nuevamente mientras este

activo el tiempo de pulso. El valor actual del temporizador

de pulso est disponible en la salida ET (tiempo estimado).

-

25

Temporizador de retraso a la conexin

Un bloque de funcin TON se utiliza para seales retardadas

respecto al momento de la aparicin de una seal.

Cuando se aplica una seal 1 a la entrada, la salida no asume

el valor 1 lgico hasta que no haya transcurrido el tiempo

especificado en la entrada TP (timer preselector), y mantiene

ese estado hasta que la seal de entrada pase de nuevo a 0.

Si la duracin de la seal de entrada es mas corta que el

tiempo especificado TP, el valor de salida permanece en 0.

Temporizador de retraso a la desconexin

Un bloque de funcin TOF se utiliza para generar seales

retardadas respecto al momento de la ausencia de una seal.

El temporizador se pone en marcha al aplicar una seal que

cambia de 1 a 0 lgico en la entrada.

Al mismo tiempo, la seal se salida ha vuelto a pasar a 0, la

seal de salida permanece en 1 durante un tiempo especificado

por TP y no pasa a 0 hasta que no haya expirado este tiempo.

2.5 Contadores

Los contadores se utilizan para regular cantidades nmero

de eventos.

De acuerdo con la norma IEC 1131-3 se distingue entre tres

diferentes mdulos de contador:

CTU - Contador incremental

CTD Contador decremental

CTUD Contador incrementa/decremental

-

26

Estos mdulos de funcin se utilizan para detectar conteos

estndar, no crticos en el tiempo.

Contador incremental

El contador incremental se conoce como CTU. En l se

establece al valor inicial 0 por una seal de reset en la

entrada R.

El estado actual del mismo esta disponible en la salida CV

(valor actual). El valor se incrementa en una unidad a cada

flanco positivo en la entrada CU del contador.

Al mismo tiempo el valor actual se compara en el bloque de

funcin con el valor preseleccionado PV.

En el momento en que el valor actual de CV es igual o mayor

que el valor preseleccionado, la seal de salida asume el

valor 1. Antes de alcanzar este valor, la salida tiene seal

0.

Contador decremental

Un bloque de funcin CTD representa lo opuesto del contador

incremental.

El decremental con valor de preseleccin PV se activa con una

seal -1 en la entrada LD. Durante el funcionamiento normal,

cada flanco positivo en la entrada CD reduce el valor.

El actual est tambin disponible en la salida CV en este

caso. La salida del bloque de funcin CTD es 0, hasta que la

magnitud CV del mismo es igual o menor que 0.

Contador incremental/decremental

El bloque de funcin CTUD, combina las caractersticas del

incremental y el decremental.

-

27

CAPITULO III

ESTRUCTURA DE PROGRAMACIN

3.1 Diagrama en escalera (Ladder-diagram LDR

Kantakt Plan KOP)

El diagrama en escalera es un lenguaje de programacin

grfico derivado de los esquemas de circuitos de los mandos

por rels directamente cableados.

Tiene dos lneas verticales, la de la izquierda puesta a una

fuente de tensin y la de la derecha puesta a tierra.

Entre estas se tienen lneas de alimentacin de derecha a

izquierda, entre ellas estn conectados los renglones

conocidos como escalones peldaos que son la parte ms

simple del esquema.

Se leen siempre de izquierda a derecha, se componen de

contactos, bloques de comparacin, elementos de bobina,

temporizadores, contadores, bloques o mdulos de funcin y de

programa.

Las entradas se representan con los siguientes smbolos:

Figura 17.- Contacto normalmente abierto

-

28

Figura 18.- Contacto normalmente cerrado

Las salidas son representadas por el smbolo de bobina en el

extremo derecho de la lnea respectiva.

Figura 19.- Salida memorizada

Bobinas

Son utilizadas para modificar el estado de los operandos del

bit en la parte ejecutiva del escaln.

Ejemplo:

Al accionar un pulsador, que se ilumine una lmpara, al

soltarlo se apaga.

Figura 20.- Programa en escalera

-

29

Existen cuatro instrucciones de bobina:

SET

RESET

Asignacin

Asignacin negada

SET

Energiza retentivamente a una bobina (salida), en el momento

en que en el escaln se cumplen las condiciones la

instruccin SET coloca en valor 1 activa la salida, y

aunque posteriormente se deje de cumplir alguna de las

condicionantes sta queda memorizada con el valor de 1. La

manera de colocar 0es utilizando la instruccin RESET.

RESET

Cuando previamente una bobina fue puesta en valor 1 mediante

la instruccin SET, la funcin de RESET se hace necesaria

para lograr desactivarla. Si no se utiliza la instruccin de

RESET quedar siempre con el valor de1, por que sta se

memoriza.

Las funciones SET y RESET son utilizados cuando es necesario

memorizar el estado momentneo del escaln, como cuando se

utiliza una electrovlvula monoestable.

Asignacin

A diferencia de SET que memoriza el estado del escaln cuando

este se hizo verdadero. Si las condiciones se cumplen la

salida asignada toma valor de 1, por el contrario si no el

valor es 0.

Solo debe existir una asignacin por bobina (SET y RESET

simultneo para un mismo operando absoluto), no se permite

dos al mismo tiempo.

-

30

Asignacin negada

La negada es similar a la anterior, con la diferencia de que

si las condiciones de entrada se cumplen la salida toma el

valor de 0, caso opuesto se asigna 1. Al igual que en la

asignacin solo se permite una simultnea.

3.1.1 Funciones lgicas bsicas

Funcin NOT (negacin)

Son asignadas para seales de entrada, la funcin NOT es

similar a utilizar un contacto normalmente cerrado de un

relevador elctrico. Cuando el valor del operando es 1 el

controlador cambia la condicin asociada, si es 0 ste no

conmuta al contacto.

Funcin AND (conjuncin)

sta se obtiene mediante la colocacin de contactos en serie,

se deben de cumplir las condiciones de todos para que pueda

ejecutar una accin de salida. Si una de ellas es invlida no

se podr llevar a cabo lo programado para la tal.

Funcin OR (disyuncin)

No es ms que tener contactos en paralelo, en sta con que

uno de los operandos sea igual a 1, se ejecuta la salida

programada. Para que la funcin sea igual a 0, todos los

operandos no debern cumplirse ser igual a 0.

-

31

3.2 Lista de instrucciones (StatementList o

Anweisungs Liste AWL)

El listado de instrucciones es un lenguaje textual tipo

assembler, caracterizado por un modelo de maquina simple,

no es una representacin grafica, describe literalmente el

programa.

sta se formula a partir de instrucciones de control

consistentes en un operador y un operando.

Consta de lneas y en cada una de stas figura una

instruccin individual. Cada una puede llevar, a la derecha,

un comentario textual en lenguaje normal en el que se

especifiquen exactamente los elementos de conmutacin.

Comienza por un nmero de orden.

El conjunto engloba diversas instrucciones de operacin y

ejecucin, son anotadas con abreviaturas.

Elementos utilizados en el listado de instrucciones:

Step (paso)

Frase -Parte condicional

-Parte ejecutiva

Step

1. Es opcional, la mayora de los programadores la utiliza.

2. Se usa para marcar el comienzo de un bloque lgico de

cdigo de programa.

3. Cada programa puede tener un mximo de 255 pasos.

4. Cada paso puede tener una o varias frases.

5. Se le puede asignar un nombre o una etiqueta (mximo 8

caracteres)

-

32

Frases

1. La frase forma el nivel ms bsico dentro de la

organizacin del programa.

2. Cada una esta compuesta de una parte condicional y una

ejecutiva.

a) Parte condicional

Para listar una o ms condiciones que tienen que

evaluarse al momento de la ejecucin, ya sean

verdaderas o falsas.

Comienza regularmente con la palabra IF y continua

con una o varias frases las cuales describen las

condiciones que sern evaluadas.

Si las condiciones son cumplidas entonces sern

llevadas a cabo todas las acciones programadas en

la parte ejecutiva.

b) Parte ejecutiva

Esta es la seccin de la frase donde se ejecutan

las salidas programadas siempre que la parte

condicional haya sido cumplida.

Comandos estndar utilizados en AWL

Los siguientes comandos son los ms utilizados en la lista de

instrucciones:

-

33

STEP IF THEN OTHRW

SET RESET LOAD TO

AND OR EXOR N

CMP CFM WITH JMP TO

INC DEC SWAP SHIFT

SHL SHR ROL ROR

INV CPL BID DEB

NOP --- ---- OPERAND

Lista de comandos ms comunes:

STEP

Se utiliza para marcar el comienzo de un bloque lgico

de un cdigo de programa.

IF

Instruccin que marca el inicio de la parte condicional

de la frase

THEN

Marca el inicio de la parte ejecutiva de la frase.

SET

Se utiliza para cambiar al estado lgico a 1 de los

operandos uni-bit de salida.

RESET

Se utiliza para cambiar al estado lgico 0 de los

operandos uni-bit de salida.

JMP TO

Hace que la ejecucin del programa contine al paso cuya

etiqueta se ha especificado.

NOP

Una instruccin especial, la cual es siempre verdadera

en la parte condicional de la frase. En la parte

ejecutiva es equivalente a no hagas nada.

-

34

OTHRW

Permite continuar con la ejecucin del programa cuando

la parte condicional de la frase sea falsa equivale a

que las condicionantes no se cumplieron.

3.3 Manejo del software Win FST 4.10.50

Actividades:

1. Nombre del proyecto

2. Descripcin del programa

3. Configuracin E/S digitales

4. Declaracin de variables

5. Programa

6. Cargar el proyecto

7. Monitoreo en lnea

1.- Nombre del proyecto

Se crea un nuevo proyecto, de la barra de men Project

opcin new:

Figura 21.- Seleccionar project

-

35

Se le asigna un nombre no mayor a 8 caracteres

Figura 22.- Escribir un nombre

En la ventana de Project Settings, seleccionar el

controlador FEC Standard que es el tipo a utilizar, a

continuacin se oprime en OK.

Figura 23.- Escribir comentario

-

36

2.- Descripcin del programa

Esto se basa en la documentacin del programa, sin embargo no

es necesario.

En la ventana Project Tree (rbol de proyecto) en la

opcin Project Documentation dar doble clic.

Figura 24.- rbol de proyecto

En la ventana emergente se escribe la descripcin del

programa

Figura 25.- Documentar proyecto

-

37

3. - Configuracin de entradas y salidas E/S

Mediante un doble clic en la opcin I/O Configuration

dentro de la ventana FST Project.

Figura 26.- Configuracin de I/O

En la misma ventana se despliega (I/O Configuration)

mediante un clic derecho se elige la opcin Insert I/O

Module

Figura 27.- Insertar mdulo de I/O

-

38

En la ventana IO Module Entry se elige el PLC que se

est utilizando en este caso es FC 440 y configuramos

las dems, se acepta la operacin y se cierra la ventana

de IO Configuration.

Figura 28.- Seleccin de tipo de PLC

4.- Declaracin de variables

En la ventana Project Tree damos doble clic en la opcin

Allocation List y luego con un clic derecho elegimos la

opcin Insert Operand y se insertan las variables

necesarias.

Figura 29.- Alta de asignaciones

-

39

En la opcin Absolute Operand se debe utilizar Ix.x para

entradas:

Figura 30.- Alta de entradas

Y Ox.x para salidas.

Figura 31.- Alta de salidas

El valor de x va del 0 al 7

-

40

5.- Programa

Para generar los programas dentro del software en la

ventana FST Project damos clic derecho opcin Programs y

en la ventana New Program

Figura 32.- Alta de programas

Se escoje el programa a realizar en la ventana emergente

New Program

Figura 33.- Seleccin de tipo

-

41

Se puede utilizar programa mediante listado de

instrucciones (statement list) diagrama de contactos

(ladder diagram):

Statementlist (listado de instrucciones)

Junto con la ventana de programacin aparece una barra

llamada STL Shortcuts que puede auxiliarnos en la

escritura del programa.

Se pueden introducir los comandos por teclado o utilizar

la barra de STL Shorcuts.

Figura 34.- Programa en STL

-

42

Ladder Diagram

Utilizando la barra de LDR Shorcuts se dibujan los

peldaos, se insertan las condicionantes y las salidas

respectivas; quedando como sigue:

Figura 35.- Programa en escalera

-

43

Cargar proyecto

Para cargar el proyecto es necesario haber compilado el

programa y que no tenga errores de sintaxis, esto se

hace dando clic en el icono de Compile (Ctrl) + (F7)

Figura 36.- Compilacin del programa

Posteriormente se carga el proyecto ejecutando el

comando Make Project (F7) es diferente a compilar ya que

construye todo el programa con todos los drivers etc.

Figura 37.- Haciendo el proyecto

-

44

Finalmente se descarga el proyecto al PLC ejecutando

Download Project pulsando F5

Figura 38.- Descargando al PLC

Monitoreo en lnea

Puede ir a la opcin Online para monitorear el programa

que se est ejecutando o para monitorear los operandos.

Para ir a modo en lnea y ver los operandos dar clic en

el icono Online Display

En la ventana desplegada dentro de la pestaa inputs se

puede observar el estado de los sensores u operandos de

entrada conectados a la tarjeta, en la pestaa outputs

-

45

las seales generadas, las cuales pueden ser forzadas

directamente desde el software en la tabla obtenida.

Figura 39.- Visualizacin de operandos en lnea

-

46

CAPITULO IV

PRCTICAS

DE

AUTOMATIZACIN

-

47

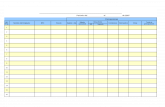

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N 1

NOMBRE DE LA PRCTICA:

FUNCIONES LGICAS BSICAS

OBJETIVO:

Ser capaz de realizar las funciones lgicas de:

asignacin, NOT, AND y la OR con un PLC.

EXPOSICIN:

Las funciones son parte de las unidades de

organizacin del programa y por lo tanto representan

un medio para configurar programas de PLC.

La funcin de asignacin permite que el estado de

una seal de entrada sea transmitido directamente al

estado de una salida del PLC.

-

48

La funcin NOT se utiliza para convertir seales

binarias a su valor opuesto.

Cuando todas las seales conectadas en AND estn en

1, el resultado es 1. Si una sola de las seales

conectadas es 0, entonces el resultado tambin es 0.

MATERIAL A UTILIZAR:

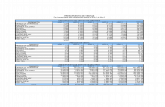

Descripcin Ejercicio 1 Ejercicio 2 Ejercicio 3 Ejercicio 4

Controlador lgico programable

1 1 1 1

Unidad de conexin

1 1 1 1

Unidad de mantenimiento

1 1 1 1

Distribuidor

1 - - 1

Cilindro de doble efecto

- - - 1

Electrovlvula 5/2 vas de una bobina

- - - 1

Entrada de seales elctricas

1 1 1 1

Interruptor de proximidad inductivo

- - - 1

Dispositivo indicador

1 1 1 -

-

49

EJERCICIO # 1

Circuito de una lmpara

La funcin asignacin

Descripcin del proyecto:

Al accionar un botn pulsador (S1), se encienda una

lmpara (H1). La lmpara debe permanecer iluminada

mientras el pulsador est accionado.

Plano de situacin:

Diagrama de pulsos:

-

50

EJERCICIO # 2

Alarma antirrobo

La funcin NOT

Descripcin del proyecto:

Detrs del cristal de un escaparate se ha

incorporado un hilo de cable muy fino; este se parte

al romper el cristal e interrumpe el circuito

cerrado.

En este caso deber activarse una alarma sonora

(zumbador) y un indicador visual (lmpara), estas se

desactivarn al colocar el vidrio nuevo.

Plano de situacin

Diagrama de pulsos

-

51

EJERCICIO #3

Prensa con barra protectora

La funcin AND

Descripcin del proyecto:

Una prensa de estampacin 1.0 debe avanzar solamente

si se presiona el pulsador S1 y la barrera

protectora se halla cerrada. Si una de estas

condiciones no se cumple, la prensa debe retroceder

inmediatamente. La posicin de la barrera protectora

cerrada B1 es detectada por un sensor de proximidad

B1. La herramienta de la prensa avanza o retrocede

por medio de una electrovlvula con retorno por

muelle.

Plano de situacin

Diagrama espacio-fase

-

52

Ecuacin de movimientos:

EJERCICIO #4

Sistema de timbre

La funcin OR

Descripcin del proyecto:

El timbre debe sonar tanto si se presiona el

pulsador S1 como si se presiona el pulsador S2.

Plano de situacin

Diagrama de pulsos:

-

53

AUTOEVALUACIN

1. Cul es el comportamiento de una salida

programada como no-memorizada, si deja de

aplicarse la seal de entrada?

2. En el ejercicio nmero dos la salida se activa

como no-memorizada. Cul es el efecto en la

seal de salida, si el cable se rompe y debe ser

reparado?

3. En el ejercicio nmero tres la salida Y1 Debe

activarse como memorizada o como no memorizada?

-

54

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N2

NOMBRE DE LA PRCTICA:

DISPOSITIVO ESTAMPADOR

(FUNCIONES LGICAS: AND/OR/NOT)

OBJETIVO:

Ser capaz de realizar combinaciones de conexiones

lgicas con un PLC.

Comprender las prioridades de los operadores

elementales en cada uno de los lenguajes de

programacin.

EXPOSICIN:

Casi todas las tareas de control requieren la

programacin de una combinacin de conexiones

lgicas. Para disear una solucin es necesario

hacer lo siguiente:

-

55

Establecer una ecuacin booleana que describa la

lgica de la tarea de control.

Tener en consideracin las prioridades de los

operandos utilizados para la programacin.

MATERIAL A UTILIZAR:

Descripcin Cantidad

Controlador lgico programable 1

Unidad de mantenimiento 1

Cilindro de doble efecto 1

Electrovlvula 5/2 vas de una bobina 1

Interruptor de proximidad inductivo 1

Interruptor de proximidad capacitivo 1

Interruptor de proximidad ptico 1

EJERCICIO

Descripcin del proyecto:

Un dispositivo estampador puede hacerse funcionar

desde tres lugares. Se inserta una pieza a travs de

una gua, con lo que se activan dos de los tres

sensores de proximidad B1, B2 y B3. Esto hace

avanzar el cilindro 1.0 por medio de la

electrovlvula y se corta un rebaje en la pieza. El

ciclo de estampado solo debe dispararse si existen

dos de las seales. Por razones de seguridad, debe

evitarse que el cilindro avance si estn activados

los tres sensores de proximidad.

-

56

1 2 3=1

A

Plano de situacin

Diagrama espacio-fase

Ecuacin de movimientos:

Diagrama de potencia neumtico:

Autoevaluacin

1. Por qu el elemento negado tiene que intervenir

en cada parntesis?

-

57

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N3

NOMBRE DE LA PRCTICA:

MANDO BIMANUAL DE SEGURIDAD

(SISTEMAS DE SEGURIDAD POR MANDO BIMANUAL)

OBJETIVO:

Operar dispositivos utilizando el mando bimanual

EXPOSICIN:

El sistema de mando bimanual es un modulo de

seguridad que permite generar una seal neumtica

S siempre que las seales de entrada A y B

aparezcan simultneamente o con un desfase en tiempo

de pocos segundos.

-

58

MATERIAL A UTILIZAR:

Descripcin Cantidad

Controlador lgico programable 1

Unidad de mantenimiento 1

Cilindro de doble efecto 1

Electrovlvula 5/2 vas de una bobina 1

Interruptor de proximidad inductivo 1

Interruptor de proximidad capacitivo 1

Botonera 1

EJERCICIO

Descripcin del proyecto:

En una mquina se van a estampar piezas, se colocan

manualmente; por seguridad el cilindro neumtico

deber salir solo si se oprimen dos botones

simultneamente o con una diferencia de tiempo de

0.5 segundos y est activado el sensor de cilindro

retrado. Si el operador trata de dejar activado uno

de los dos por alguna forma, deber desbloquearlo y

presionarlos simultneamente para que pueda actuar

el cilindro.

El cilindro regresa si se suelta uno los dos

botones se detecta sensor de final de carrera.

Plano de situacin

-

59

Diagrama espacio-fase

Ecuacin de movimientos:

Diagrama de potencia neumtico:

AUTOEVALUACIN

1. Por qu se utiliza el mando bimanual?

-

60

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N 4

NOMBRE DE LA PRCTICA:

FRESADORA

(METODOLOGA DE BANDERA)

OBJETIVO:

Realizar programas con superposicin de seales

usando la metodologa de bandera.

EXPOSICIN:

Las banderas, tambin llamadas memorias,

recordadores, marcas o relevadores internos, son

esenciales sobre todo cuando deseamos hacer ligar

-

61

diferentes programas cuando utilizamos la

multitarea.

Metodologa:

1. Identificar los peldaos que tienen condiciones similares.

2. Al primer escaln se le llama peldao base, colocar un contacto normalmente cerrado de una

bandera.

3. Encender la bandera un peldao despus del paso anterior.

4. Colocar un contacto normalmente abierto en el peldao que se parece.

5. Apagar la bandera un peldao despus del paso cuatro.

MATERIAL A UTILIZAR:

Descripcin Cantidad

Controlador lgico programable 1

Unidad de mantenimiento 1

Cilindros de doble efecto 2

Electrovlvulas 5/2 vas de una bobina 1

Electrovlvulas 5/2 vas de dos bobinas 2

Entrada de seales elctricas 1

Sensor de proximidad inductivo 1

Botonera 1

EJERCICIO

Descripcin del proyecto:

Mediante sta mquina se realiza el fresado de

ranuras en marcos de madera, ste es sujetado

mediante el cilindro A; el avance de la mesa de

fresado se hace con una unidad neumtica-hidrulica

B.

-

62

Plano de situacin

Diagrama espacio-fase

Ecuacin de movimientos:

Diagrama de potencia neumtico:

-

63

AUTOEVALUACIN

1. Cundo es necesario usar la metodologa de bandera?

2. Describa los pasos de la metodologa banderas

-

64

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N 5

NOMBRE DE LA PRCTICA:

DISPOSITIVO DE LLENADO DE PIEDRAS DE IGNICIN

(SEAL CON RETARDO A LA CONEXIN)

OBJETIVO:

Ser capaz de realizar un retardo a la conexin de

una seal utilizando el bloque de funcin estndar

TON.

EXPOSICIN:

El bloque de funcin estndar TON se utiliza para

generar un retardo a la conexin.

-

65

MATERIAL A UTILIZAR:

Descripcin Cantidad

Controlador lgico programable 1

Unidad de mantenimiento 1

Cilindro de simple efecto 1

Cilindro de doble efecto 1

Electrovlvula de 5/2 vas de una bobina 1

Electrovlvula de 5/2 vas de dos bobinas 1

Entrada de seales elctricas 1

Sensor de proximidad inductivo 2

Sensor de proximidad capacitivo 2

Botonera 1

EJERCICIO

Descripcin del proyecto:

En una tolva hay piedras de ignicin, que deben ser

distribuidas en dos puestos de montaje a un ritmo

determinado.

El cilindro A abre y cierra la compuerta del

depsito. Al accionar el pulsador marcha, abre el

cilindro A, el cierre. Las piedras de ignicin caen

al depsito de la cinta 1. Al cerrar la tolva, el

cilindro B lleva el depsito de la cinta 2 debajo de

la tolva. Nuevamente se realiza la apertura y cierre

de la compuerta. Mientras tanto el depsito de la

cinta 1 pasa al primer lugar del montaje conducido

por la cinta transportadora. En la mesa corredora se

ha colocado ya, otro depsito vaco. Despus de ser

cerrada la compuerta por el cilindro A retrocede el

vstago del cilindro B a la posicin inicial. El

depsito de la cinta 2 se transporta al segundo

lugar del montaje conducido por la cinta

transportadora. Al accionar nuevamente el pulsador

marcha, se realiza un nuevo proceso.

-

66

Plano de situacin

Diagrama espacio-fase

Ecuacin de movimientos:

Diagrama neumtico de potencia:

-

67

AUTOEVALUACIN

1. Por qu no se puede utilizar en ladder diagram un timer ON DELAY?

2. Por qu en AWL si se puede programar con un instantneo?

-

68

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO: .

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N 6

NOMBRE DE LA PRCTICA:

RELIEVE DE PIEZAS

(SEAL CON RETARDO A LA DESCONEXIN)

OBJETIVO:

Ser capaz de realizar una temporizacin a la

desconexin utilizando el bloque de funcin estndar

TOF.

EXPOSICIN:

El bloque de funcin estndar TOF, se utiliza para

generar retardos de seales a la desconexin.

-

69

MATERIAL A UTILIZAR:

Descripcin Cantidad

Controlador lgico programable 1

Unidad de mantenimiento 1

Cilindro de simple efecto 1

Cilindro de doble efecto 1

Electrovlvulas de 5/2 vas de una bobina 1

Electrovlvulas de 5/2 vas de dos bobinas 1

Entrada de seales elctricas 1

Sensor de proximidad inductivo 4

EJERCICIO

Descripcin del proyecto:

Una pieza de trabajo se sujeta mediante la

activacin del botn de arranque S1 por medio del

cilindro A, cuando se encuentra sujetada el cilindro

B se extiende y hace el relieve a la pieza de

trabajo. La pieza de trabajo requiere tiempo para

enfriarse, se mantiene sujeta por medio de un

periodo de tres segundos. Este tiempo es iniciado

con el avance del cilindro A.

Se utiliza cilindro A de doble efecto controlado por

electrovlvula monoestable y B de doble efecto

controlado por biestable.

Plano de situacin

-

70

Diagrama espacio-fase

Ecuacin de movimientos:

Diagrama neumtico de potencia:

AUTOEVALUACIN

1. A travs de que seal empieza a contar el temporizador con retardo a la desconexin?

2. Cmo se lleva a cabo la operacin del contacto asociado al temporizador?

-

71

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N7

NOMBRE DE LA PRCTICA:

DISPOSITIVO DE ESTAMPADO DE N PIEZAS

(CICLOS DE CONTEO)

OBJETIVO:

Poder realizar ciclos de conteo por medio de la

utilizacin de los mdulos de funcin estndar CTU o

CTD.

EXPOSICIN:

Los ciclos de conteo forman parte de las operaciones

bsicas de un PLC. IDE 1131-3 define tres bloques de

funcin estndar: CTU y CTD para la realizacin de

estas tareas.

-

72

Bloque de funcin CTU realiza un contador

incremental. Su interface esta definido por medio de

tres parmetros de entrada y dos de salida.

Bloque de funcin CTD siendo un contador decremental

funciona de forma opuesta al bloque de funcin CTU.

MATERIAL A UTILIZAR:

Descripcin Cantidad

Controlador lgico programable 1

Unidad de mantenimiento 1

Cilindro de simple efecto 1

Cilindro de doble efecto 2

Electrovlvula 5/2 vas de una bobina 2

Electrovlvula 5/2 vas de dos bobinas 1

Entrada de seales elctricas 1

Sensor de proximidad inductivo 2

Sensor de proximidad capacitivo 2

Sensor de proximidad ptico 2

Sensor de proximidad 1

Botonera 1

EJERCICIO

Descripcin del proyecto:

En una maquina se estampan piezas en ciclos de 10

piezas. El ciclo del programa es iniciado por medio

de un botn pulsador S1. La seal de un detector de

proximidad S2 en el almacn indica si todava hay

piezas a procesar, si no hay piezas se detienen el

proceso. La pieza se alimenta hacia la maquina por

medio de un cilindro A y se sujeta. A continuacin

se estampa a travs del cilindro B y posteriormente

es expulsada por medio del cilindro C.

-

73

Plano de situacin

Diagrama espacio-fase

Ecuacin de movimientos:

Diagrama neumtico de potencia:

-

74

AUTOEVALUACIN

1. Cundo cambia el estado del contador?

2. Qu pasa si se mantiene oprimido el botn de inicio?

3. Cmo se bloquea la accin del botn de inicio en el contador?

-

75

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N 8

NOMBRE DE LA PRCTICA:

UNIDAD DE MONTAJE

(PROGRAMACIN EN MODO MULTIBIT)

OBJETIVO:

Aplicacin de la programacin en modo multibit.

EXPOSICIN:

Tanto en las entradas como en las salidas tienen el

valor que esta dado de la forma base 2 elevado a la

potencia de la posicin que ocupa, en donde la

posicin empieza 0, 1,2,3, n.

Puede ser 2n donde n puede ir desde 0 hasta 15.

-

76

Dependiendo de las condiciones de entrada se hace

una sumatoria.

El PLC hace una sumatoria de las condiciones para

que se ejecute la accin.

MATERIAL A UTILIZAR:

Descripcin Cantidad

Controlador lgico programable 1

Unidad de conexin 1

Unidad de mantenimiento 1

Distribuidor 1

Cilindros de doble efecto 2

Electrovlvulas de 5/2 vas ,monoestable 1

Electrovlvulas de 5/2 vas ,biestable 2

Sensor de proximidad inductivo 2

Sensor de proximidad capacitivo 2

Botonera 1

EJERCICIO

Descripcin del proyecto:

Los bloques alimentados el contenedor, son provistos

de casquillos que son alimentados por otros dos

contenedores respectivos.

Al oprimir botn de inicio el cilindro A desplaza el

bloque y lo mantiene sujetado, a continuacin, sale

el cilindro B y coloca a presin un casquillo,

seguido el cilindro C sale para colocar el segundo

casquillo. Una vez realizado esto los cilindros A y

C regresan simultneamente a la posicin retrados,

y luego el cilindro B se retrae y el bloque

terminado pasa a una banda transportadora.

-

77

Plano de situacin

Diagrama espacio-fase

Ecuacin de movimientos:

Diagrama de potencia neumtico:

-

78

AUTOEVALUACIN

1. Qu sucede si hay repeticin de valores del input Word?

2. Qu valores se le pueden asignar al output Word?

-

79

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N9

NOMBRE DE LA PRCTICA:

ARRANQUE A TENSIN COMPLETA

DE UN MOTOR TRIFSICO DE INDUCCIN JAULA DE

ARDILLA

(CONTROL DE MOTORES)

OBJETIVO:

Conocer las funciones de los diferentes dispositivos

de control que se utilizan en el desarrollo de los

diferentes circuitos de control de motores.

Aprender la conexin y arreglo de los diferentes

dispositivos de control para el arranque de un motor

de induccin jaula de ardilla.

EXPOSICIN:

El concepto de control es extraordinariamente

amplio, abarcado desde un simple interruptor que

-

80

gobierna el encendido de una bombilla o el grifo que

regula el paso del agua en una tubera, o el piloto

automtico de un avin.

Control de motores

El control de motores se puede dar de la siguiente

forma:

Control manual. Cuando el operador realiza todas las operaciones como pulsar el botn de

arranque, el paro de emergencia, para efectuar

cambios en el funcionamiento de la maquina.

Control semi-automtico. Utilizan un arrancador electromagntico y pilotos manuales como

pulsadores. Se emplea para tener mayor

flexibilidad.

Control automtico. Esta controlado por un arrancador electromagntico que controla todas

sus funciones de manera automtica.

En el control de motores se cambia la parte

tradicional de funcionamiento por un programa que

controla el arranque y paro de un motor. La parte de

potencia no cambia. El programa gobernado por el PLC

controla todo el funcionamiento del motor.

MATERIAL A UTILIZAR:

Descripcin Cantidad

Modulo de motor de induccin jaula de ardilla 1

Modulo de fuentes de alimentacin 1

Relevador de sobrecarga 1

Interruptor de circuito 1

Lmpara roja 1

Lmpara verde 1

Botn start 1

Botn stop 1

Botn paro de emergencia 1

-

81

EJERCICIO

Descripcin del proyecto:

Arranque de un motor trifsico jaula de ardilla a

tensin completa, al oprimir botn de arranque se

enciende un motor de induccin a tensin completa,

se apaga una lmpara roja y se enciende una lmpara

verde. Si se detecta una sobrecarga del motor este

se deber detener y se enciende una lmpara roja y

se apaga la lmpara verde o si se activa el botn de

paro de emergencia por alguna causa.

Diagrama de fuerza Diagrama en escalera

-

82

AUTOEVALUACIN

1. Qu es y para qu sirve un relevador de

sobrecarga (OL)?

2. Explique brevemente el funcionamiento de un

relevador de sobrecarga (OL)

3. Cmo interacciona el paro de emergencia?

4. Por qu se dibujan los contactos de los OL del

botn de stop y paro de emergencia en la lnea

de contactos normalmente cerrados?

-

83

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N10

NOMBRE DE LA PRCTICA:

ARRANQUE A TENSIN REDUCIDA

DE UN MOTOR TRIFSICO DE INDUCCIN JAULA DE

ARDILLA

(CONTROL DE MOTORES)

OBJETIVO:

Conocer las ventajas y aplicacin de un motor de

arranque a tensin reducida.

EXPOSICIN:

Arranque a tensin reducida es reducir la corriente

que demanda un motor en el momento de arranque ya

que su valor puede aumentarla varias veces su

corriente nominal.

-

84

En el arranque con resistencias se intercalan

resistencias en serie con la alimentacin durante el

arranque. A medida que el motor aumenta la

velocidad, se disminuye el valor de las resistencias

y finalmente se cortocircuitan.

MATERIAL A UTILIZAR:

Descripcin Cantidad

Modulo de motor de induccin jaula de ardilla 1

Modulo de fuentes de alimentacin 1

Modulo de resistencias 1

Relevador de sobrecarga 1

Interruptor de circuito 1

Lmpara roja 1

Lmpara verde 1

Botn start 1

Botn stop 1

Botn paro de emergencia 1

EJERCICIO

Descripcin del proyecto:

Al oprimir botn de arranque se pone en marcha un

motor de induccin a tensin reducida durante esta

forma de operacin se mantiene encendida una lmpara

verde, transcurrido un tiempo determinado el modo de

operacin cambia a tensin completa, de esta forma

se enciende una lmpara roja y se apaga la lmpara

verde, si se detecta sobrecarga se activa paro de

emergencia o se oprime botn de paro, se detiene la

marcha del motor.

-

85

Diagrama de fuerza Diagrama en escalera

-

86

AUTOEVALUACIN

1. Qu sucede si se presenta una sobrecarga en el

motor y se dispara el OL?

2. Qu cuidados se debe tener en el programa para

el freno magntico?

3. Qu funcin tienen las resistencias en el

diagrama de fuerza?

4. Qu tipo de temporizador se utiliza en el

arranque a tensin reducida?

-

87

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERIA MECANICA ELECTRICA

XALAPA, VER.

LABORATORIO DE AUTOMATIZACION INDUSTRIAL

NOMBRE: MATRICULA: .

MATERIA: GRUPO:.

BRIGADA No. SEMESTRE: FECHA: .

PRACTICA N11

NOMBRE DE LA PRCTICA:

INVERSIN DE SENTIDO DE GIRO

DE UN MOTOR TRIFSICO JA

(CONTROL DE MOTORES)

OBJETIVO:

Aprender el control de la inversin de sentido de

giro de un motor trifsico.

EXPOSICIN:

Para invertir el sentido de rotacin de un motor de

induccin se debe invertir el sentido del campo

magntico giratorio generado por sus bobinas.

Al invertir dos fases de alimentacin lo que se hace

en realidad es invertir la secuencia de fases de la

lnea trifsica de alimentacin.

-

88

MATERIAL A UTILIZAR:

Descripcin Cantidad

Modulo de motor de induccin jaula de ardilla 1

Modulo de fuentes de alimentacin 1

Relevador de sobrecarga 1

Interruptor de circuito 1

Lmpara roja 1

Lmpara verde 1

Botn start 1

Botn stop 1

Botn paro de emergencia 1

Freno magntico 1

EJERCICIO

Descripcin del proyecto:

Se tienen dos botones para seleccionar giro a la

derecha o a la izquierda de un motor de corriente

alterna trifsico, jaula de ardilla, una lmpara

verde indica giro a la izquierda una lmpara roja

indica giro a la derecha. Deber detenerse el

motor girando en cualquier sentido antes de hacer la

inversin. Si se detecta sobrecarga o paro de

emergencia el motor se detiene sin importar el

sentido del giro.

Se agrega un freno magntico acoplado al motor para

detenerlo en menor tiempo.

-

89

Diagrama de fuerza Diagrama en escalera

-

90

AUTOEVALUACIN

1. Qu se necesita para invertir el giro de un motor?

2. Qu pasa si se energiza al mismo tiempo la

bobina A y la bobina B?

3. Qu sucede si se invierten las tres fases de

alimentacin del motor?

-

91

Anexos

A.1 Normas para el uso del equipo neumtico

El objeto de estas normas es evitar situaciones de riesgo y/o

dao del equipo. Para garantizar la seguridad, atenerse a las

normas ISO 4414, y JIS B 8370 y otros reglamentos de

seguridad. Tambin puede obtener informacin ms detallada de

las normas de seguridad de los manuales de FESTO DIDACTIC de

neumtica y electro-neumtica TP101, TP102, TP201 y TP202.

Peridicamente

I. Purgar el depsito de aire del compresor.

II. Purgar la trampa de agua de la unidad de mantenimiento.

III. Revisar el nivel de aceite del depsito en el

lubricador del aire y suministrarle ms si as lo

requiere.

En cada prctica

I. Cerciorarse que la unidad de mantenimiento tiene la

presin requerida para el funcionamiento del equipo, y

que sta presin est dentro del rango de operacin de

los elementos neumticos que se utilizarn en la

prctica.

II. Sacar de los cajones nicamente el equipo necesario para

la prctica.

III. Quitar la alimentacin de aire en el cabezal para hacer

cualquier conexin o desconexin en el circuito. La

energa de la presin en las mangueras el liberada

velozmente. La presin es tal, que las tuberas se

mueven incontroladamente poniendo en peligro a los

practicantes.

IV. Asegurarse de insertar bien las mangueras, hasta el

fondo y escuchar un clic al conectar cada una de stas.

-

92

V. Poner el seguro a cada una de las conexiones de las

mangueras.

VI. No colocar elementos donde stos puedan ser alcanzados

por algn cilindro.

VII. No tratar de detener con la mano el recorrido de los

cilindros.

A.2 Normas en el uso del equipo electro-neumtico

I. Asegurarse de cumplir con las normas del equipo

neumtico.

II. Cerciorarse que el contacto, donde est conectado el

equipo, suministra el voltaje requerido (24 Volts) para

el funcionamiento del regulador.

III. Sacar de los cajones nicamente el equipo necesario para

la prctica.

IV. Asegurarse que los cables utilizados no tengan falsos

contactos ni partes sin aislamiento.

V. Para desconectar los cables, hacerlo tomndolo de la

parte aislada de la conexin, nunca hacerlo jalando de

los cables.

VI. Apagar el regulador, o preferentemente desconectarlo,

para realizar cualquier conexin o desconexin en el

circuito, jams realizar conexiones o desconexiones con

el circuito energizado.

VII. Asegurarse que la polaridad es correcta para cualquier

conexin que realicemos.

VIII. Antes de energizar el circuito, revisar que las

conexiones de bobinas y sensores sean correctas.

IX. Por ltimo, pedirle al instructor que revise el circuito

-

93

Bibliografa

Automatizacin y control Prcticas de laboratorio

Autores: Dante Jorge Dorantes Gonzales, Moiss Manzano

Herrera, Guillermo Sandoval Bentez, Virgilio Vsquez

Lpez

2. Ed., McGraw-Hill, 2004

Controles lgicos programables Diplomado en automatizacin industrial nivel bsico

FestoDidacticGmbH& Co.,2000

Autmatas programables Josep Balcells, Jos Luis Romeral, Jos Luis Romeral

Martnez

2. Ed., MARCOMBO, S.A., 1997

Autmatas programables Fundamentos, manejo, instalacin y prcticas

A. Porras, A.P Montero

El lenguaje de programacin Win FST 4.10 para PLCs

Edward Gasper

FestoDidacticGmbH& Co., 2004

www.wisegeek.com/what-is-ladder-logic-programming.htm

www.allaboutcircuits.com/vol_4/chpt_6/6.html

www.grupo-maser.com/PAG_Cursos/auto2/PAGINA PRINCIPAL/PLC/plc.htm

www.plcmanual.com