forraje

-

Upload

neibeer-diaz -

Category

Documents

-

view

10 -

download

4

description

Transcript of forraje

Procesos (forraje) para la alimentación animal

Henificación:

El proceso de henificación convierte un forraje verde y perecedero en un producto que puede ser almacenado en forma segura y transportado fácilmente sin riesgo de deteriorarse; al mismo tiempo, las pérdidas de materia seca y nutrientes se limitan a un mínimo. Este proceso se basa en una reducción del contenido de humedad de 70-90 por ciento a 20-25 por ciento o menos. Las técnicas aplicadas para las pasturas naturales, para las praderas artificiales y para los cultivos específicos destinados a ser conservados son consideradas a tres niveles de tecnología: producción manual de heno, mecanización simple con animales de tiro o pequeños tractores y sistemas totalmente mecanizados.este proceso para ser realizado presenta algunas complicaciones como lo son *En condiciones templadas subhúmedas y húmedas el principal problema es la velocidad del secado ya que para evitar el deterioro del forraje es necesario que pierda humedad tan pronto como las condiciones lo permitan;

*En contraste, en condiciones cálidas y secas, los problemas más probables son la caída de las partes más finas de la planta a causa de un secado excesivamente rápido o el blanqueado del forraje por la luz solar con la consecuente pérdida de caroteno y vitaminas.

El heno presenta diferentes tipos de presentaciones estas variables dependen de las condiciones del momento en que están expuestas unos ejemplos son

Heno largo, es la forma tradicional y más antigua de forraje cortado, dado vuelta y acarreado; es el principal tema de esta publicación.Henotriturado, es una opción cuando las condiciones para el secado son favorables y los sistemas altamente mecanizados; es menos voluminoso y adaptado al manejo mecánico pero debe ser acondicionado, hilerado y recolectado con una cosechadora de forraje.

Heno en rollos o fardos, originariamente se hacía manualmente y posteriormente con máquinas fijas; se automatizó a partir de 1950 con la introducción del levantador de rol los. Los rollos grandes que pueden ser levantados por un cargador montado en el frente del tractor son ahora el principal tipo usado en la producción en gran escala. Los rollos son actualmente la forma más común y más simple de confeccionar fardos; su forma los protege de la lluvia y resisten al agua mejor que los fardos tradicionales.

Heno enfardado manualmente, es una forma muy difundida de hacer heno, a menudo usada para reducir las pérdidas por caida de hojas.

Heno pildorizado o comprimido, es denso y de buen flujo, fácil de transportar, manejar y almacenar. Existen equipos de campo pero son costosos; se usa para la producción de heno de leguminosas de alta calidad en climas que permiten un secado rápido. Las pérdidas son menores que con los rollos.

«Pasto seco», p.ej. forraje secado artificialmente a altas temperaturas; se produce esporádicamente. El proceso permite la conservación de material másjoven y de mejor calidad pero actualmente no es económicamente atractivo.

Heno secado en el establo, con equipos para el secado con ventiladores, con o sin calor adicional; no están muy difundidos.

El proceso del secado

Al inicio del proceso, la pérdida de humedad es rápida, sobre todo de las hojas, ya que los estomas se abren. A medida que el forraje se marchita, los estomas se cierran y el agua debe encontrar otra vía de salida a través de la epidermis cerosa de las hojas y los tallos. La humedad dentro de los tallos necesita más tiempo para salir de los mismos. En los forrajes más ordinarios es necesario algún tipo de acondicionamiento en el momento del corte si es que se desea un secado uniforme y en un tiempo razonable. La velocidad del secado, lógicamente, depende del clima: los principales factores ambientales son la radiación solar, el viento y el contenido de humedad del aire.

El secado debe ser hecho lo más rápidamente posible para minimizar las pérdidas. En el momento del corte, el forraje contiene entre 70 y 90 por ciento de humedad, la que debe ser reducida a 12 a 20 por ciento antes de que el heno pueda ser almacenado en forma segura. El contenido de humedad que permite un almacenamineto seguro depende de varios factores: el método de almacenamiento, las condiciones climáticas locales, el tamaño de los fardos o rollos, el lugar donde se almacena el heno y la naturaleza del cultivo. Como regla muy general, se recomienda un máximo de 25 por ciento de contenido de humedad para el heno largo; 20 por ciento para el heno cortado y 5 por ciento para el heno pildorizado.

Las principales operaciones en la producción de heno

*Los distintos métodos de producción de heno varían dependiendo del cultivo y de las circunstancias; sin embargo las principales operaciones son en general similares:

*El corte, que puede ser combinado con el acondicionamiento.

* El acondicionamiento artificial para un rápido secado (una innovación que se usa pocas veces).

*El removido y esparcido del forraje cortado para permitir un secado uniforme del material, ayudar a disipar el calor y reducir el peligro de desarrollo de mohos y la fermentación.

*El hilerado, o sea poner el forraje cortado en hileras para su posterior manejo y recolección y, en algunos casos, para la protección nocturna; en condiciones cálidas y áridas el hilerado protege el forraje de la caída de hojas y de su blanqueo.

*La formación de pequeñas parvas o montones son etapas intermedias del secado en algunos sistemas manuales.

*El transporte y almacenamiento, con la formación de fardos o rollos; en los sistemas tradicionales el heno seco es transportado y almacenado en montones o en el establo. La preparación de rollos antes del almacenamiento es más común en los sistemas mecanizados modernos.

http://www.fao.org/docrep/007/x7660s/x7660s06.htm

Producción De Ensilaje

El principal objetivo de la conservación de forraje es disponer de un aporte nutritivo que asegure la producción del ganado durante períodos de escasez. Se han realizado pocos estudios -y aún menos son los publicados- que ilustren como los pequeños agricultores logran producir un buen ensilaje bajo condiciones tropicales y con muy pocos recursos. En este estudio, se examinarán

diversas opciones para preparar el ensilaje, basándose en principios que caracterizan y que diferencian la escala de actividades entre pequeños y grandes agricultores. Muchas de las ideas y conceptos que se discuten no son sólo fruto de actividades de investigación, sino que su conjunto resume años de experiencia práctica en la producción de ensilaje en las más diversas circunstancias.

El proceso de producción de ensilaje puede ser dividido en cuatro etapas: (1) cosecha; (2) transporte al silo; (3) compactación; y (4) sellado hermético.

La primera decisión a tomar en el plan de ensilaje es calcular la cantidad de forraje requerida, lo que depende de los siguientes factores:

Cantidad y tipo de ganado que recibirá el ensilaje. Duración del período de alimentación. Proporción de la ración completa que representará el ensilaje (%). Recursos disponibles (superficie a cosechar y distancias, equipos y construcciones, mano

de obra, capital, asistencia técnica, insumos, etc.).

Independientemente de la cantidad de ensilaje que sea necesaria, para hacer un buen ensilaje se deben aplicar los principios siguientes:

1. El forraje a ensilar debe tener un alto valor nutritivo. 2. El forraje no debe estar contaminado con suelo. 3. El forraje deberá ser triturado en trozos no mayores a 2 cm para facilitar la

compactación y reducir la cantidad de aire retenido en el forraje. 4. Antes de sellar el silo para impedir la penetración de aire y de agua se debe

expulsar el máximo de aire del interior del silo. 5. El ensilado y el sellado del silo se deben realizar en el tiempo más breve

posible. 6. Durante la explotación del silo para alimentar los animales, el área de ataque del

silo debe ser lo más reducida posible para que la superficie expuesta al aire sea pequeña. Esta operación debe ser lo más rápida posible.

TIPOS DE SILOS

Existe una gran diversidad de silos: permanentes o temporales, verticales u horizontales. Se puede hacer uso de una gran variedad de recipientes, incluyendo tambores de metal o plástico; tubos de concreto de 2 m diámetro y 2 m de altura; o bolsas plásticas para empaque comercial de un espesor de 2 mm, como las usadas para envasar fertilizantes.

En las grandes fincas existen silos con capacidades de 100 m3 o más, altamente mecanizados que son llenados y vaciados mecánicamente. Esto aumenta la eficiencia del empleo del tiempo y reduce el costo de la mano de obra. Sin embargo, en fincas pequeñas con pocos animales, los recipientes con capacidades de hasta 200 litros que se llenan manualmente son silos muy eficaces. El ensilado debe ser siempre empacado en forma compacta y mantenido bajo condiciones anaeróbicas. Al usar bolsas se debe sellar la boca y atándola para mayor seguridad; apilar las bolsas en forma piramidal, sobre una plataforma y protegerlas con una cubierta.

Se recomienda que para sitios de silos permanentes su base sea dura e impenetrable.

Silos verticales

Los silos verticales pueden hacerse de concreto, zinc, madera, metal o plástico. Deben tener forma cilíndrica para facilitar la compactación. Los silos verticales son ideales para asegurar una buena compactación, debido a la gran presión que se va acumulando en su interior a medida que se va agregando forraje y aumenta la altura del ensilado. Esto protege al ensilaje de quedar expuesto al aire durante el proceso de ensilado y la explotación del silo. Debe asegurarse que el forraje a ensilar en esta forma tenga por lo menos 30 por ciento de MS, para evitar que ocurra un escurrimiento de efluente y al mismo tiempo para aprovechar al máximo la capacidad del silo vertical.

Silos horizontales

Este es el tipo de silo más usado en la práctica y pueden tener forma de trinchera sobre o bajo tierra. Los silos trinchera (cajón) sobre la tierra tienen paredes laterales de concreto o de madera. El silo horizontal está muy difundido porque en sus diversas formas se puede adaptar una modalidad que coincida con las condiciones específicas de la finca. Sin embargo, comparado con el silo vertical, es más difícil asegurar un sellado hermético.

Silos trinchera

Estos silos, en su variedad de zanja, son una excavación en el suelo con un plano inclinado en la entrada del silo para facilitar el acceso durante el ensilado y su explotación. Cuando su tamaño es pequeño, con una capacidad menor a 2 m3, su forma puede ser un paralelepípedo, usualmente con base rectangular. Las desventajas importantes del silo zanja son la necesidad de recubrir sus paredes para evitar el contacto con la tierra y tomar precauciones para asegurar que no penetre agua dentro del silo.

Silos parva

Son silos que no requieren una construcción permanente. Pero, también es el tipo de silo con mayor riesgo para que ocurran daños en el material de cobertura que protege al ensilaje y que es indispensable para mantener el ambiente anaeróbico.

Silos con paredes

Los modelos más comunes tienen dos, tres o cuatro paredes. En el caso de silos con cuatro paredes una de ellas debe ser móvil. En su versión ideal, el silo se cubre con una cubierta de polietileno y se protege con un techo. El método más práctico y económico es construir dos paredes paralelas, apoyadas en un extremo en ángulo recto sobre una pared ya existente.

Tipo de forraje

En el trópicos, tanto por tradición como por razones prácticas, el principal forraje conservado son gramíneas. Recientemente, el uso de leguminosas forrajeras, tanto herbáceas como leñosas ha comenzado a tomar auge. A pesar del interés de este tema, hay pocos estudios sobre las modalidades para incorporar la tecnología del ensilaje. En el caso particular de bancos de proteínas con leguminosas leñosas, un problema serio es la mecanización de la poda. Cuando se ensilan juntos pastos con leguminosas, se debe asegurar que la mezcla se realice antes de la

puesta en el silo. La proporción óptima entre pastos y leguminosas es una mezcla de 70:30. La mejor manera de mezclar los dos forrajes es introducirlos simultáneamente dentro de la trituradora. Si es preciso marchitar el forraje, se recomienda cortar el pasto primero y después comenzar a cortar la leguminosa; esto evita el riesgo que la leguminosa se seque demasiado y pierda gran parte de sus hojas.

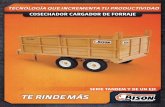

Cosechadoras de forraje

Después del corte hay varias labores previas a la puesta en silo, y, según el orden de importancia, estas son: triturado, marchitado y acondicionamiento. El triturado permite realizar una mejor compactación y excluir más fácilmente el aire favoreciendo un desarrollo rápido de la fermentación láctica y contribuye a optimizar la capacidad de almacenamiento del silo. El triturado requiere un equipo especializado. Se puede usar una trituradora fija puesta al lado del silo para triturar el forraje que se transporta desde el campo; o bien, un remolque que alza el forraje del campo y lo tritura. Un tamaño de triturado entre dos y cuatro centímetros facilita el proceso de alimentación -ingestión, regurgitación y rumia. Por otra parte dejar marchitar el forraje antes de ensilar tiene varias ventajas. Si el desecado asegura un contenido de MS entre 30 y 35 por ciento, no se producirá efluente, se reducirá el desarrollo de microorganismos indeseables, se promoverá una mejor fermentación y se aumentará el consumo. También se reducirá o eliminará la presencia de metabolitos antinutricionales (p.ej. taninos y alcaloides) de ciertos forrajes como leguminosas herbáceas o leñosas y hojas de yuca. Sin embargo, este forraje no se debe desecarse a más de 40 por ciento de MS, de lo contrario perderá sus hojas. El tiempo requerido para marchitar el forraje depende de las especies forrajeras y de las condiciones climáticas. Este proceso puede demorar entre cuatro y 24 horas, dependiendo del grosor de los tallos.

El proceso de marchitez se acelera si se utiliza un equipo acondicionador que tritura el forraje y aplasta los tallos; esto comprime el forraje fresco, quiebra las fibras y libera jugos del tejido vegetal. El voltear el forraje recién cortado y repetir esta operación una segunda vez acelera la marchitez y reduce el tiempo para desecarlo. Mientras más breve sea el período de marchitez, menor será el riesgo de daño causado por lluvias.

Métodos de compactación

El método de compactación depende del tamaño del silo. En silos verticales de 2 t o menos, basta que una persona camine sobre las sucesivas capas de ensilado para compactar la masa.

En silos horizontales, con un ancho menor a 4 m, se puede compactar usando animales o personas. Los silos más grandes precisan tractores con ruedas o máquinas con orugas. El ancho mínimo para compactar mecánicamente es de 4 m. Las ruedas o orugas deben repasar el borde interno de la huella dejada en el pasaje previo, para así asegurar una compactación homogénea. Se debe evitar toda acumulación de barro o agua alrededor del silo para evitar la contaminación del forraje.

Bolsas plásticas

El ensilado en bolsas plásticas es un método ideal para pequeños campesinos. El llenado y la compactación se hacen manualmente, cuidando de no dañar el plástico. Si se perfora el plástico se puede sellar el agujero con papel adhesivo.