Guia Torno

-

Upload

pablo-soliz -

Category

Documents

-

view

256 -

download

2

description

Transcript of Guia Torno

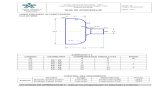

PRACTICA No 3PARAMETROS DE TORNEADO

1.1 PARAMETROS DE CORTE DEL TORNEADOLos parámetros de corte fundamentales que hay que considerar en el proceso de torneado son los siguientes:

Elección del tipo de herramienta más adecuado Sistema de fijación de la pieza Velocidad de corte (Vc) expresada en metros/minuto Diámetro exterior del torneado Revoluciones por minuto (rpm) del cabezal del torno Avance en mm/rev, de la herramienta Avance en mm/mi de la herramienta Profundidad de pasada Esfuerzos de corte Tipo de torno y accesorios adecuados

1.2 PUESTA A PUNTO DE LOS TORNOS

Para que un torno funcione correctamente y garantice la calidad de sus mecanizados, es necesario que periódicamente se someta a una revisión y puesta a punto donde se ajustarán y verificarán todas sus funciones.

Las tareas más importantes que se realizan en la revisión de los tornos son las siguientes:

Revisión de tornos

Nivelación Se refiere a nivelar la bancada y para ello se utilizará un nivel de precisión.

Concentricidad del cabezal

Se realiza con un reloj comparador y haciendo girar el plato a mano, se verifica la concentricidad del cabezal y si falla se ajusta y corrige adecuadamente.

Comprobación de redondez de las piezas

Se mecaniza un cilindro a un diámetro aproximado de 100 mm y con un reloj comparador de precisión se verifica la redondez del cilindro.

Alineación del eje principal

Se fija en el plato un mandril de unos 300 mm de longitud, se monta un reloj en el carro longitudinal y se verifica si el eje está alineado o desviado.

Alineación del contrapunto

Se consigue mecanizando un eje de 300 mm sujeto entre puntos y verificando con un micrómetro de precisión si el eje ha salido cilíndrico o tiene conicidad.

Otras funciones como la precisión de los nonios se realizan de forma más esporádica principalmente cuando se estrena la máquina.

1.3 HERRAMIENTAS DE TORNEADODentro de las herramientas que se utilizan en el torno encontramos:Porta plaquitas, plaquitas y brocas.A su vez las herramientas se clasifican de acuerdo al trabajo que realizan en el material, así:- Herramientas de Torneado Exterior- Herramientas de Torneado Interior- Herramientas de Roscado- Herramientas de Taladrado- Herramientas de Ranurado.- Plaquitas de Torneado.

1.4 OPERACIONES BÁSICAS DEL TORNO AVELLANADO Y PERFORADO Muchas piezas que son torneadas requieren ser taladradas con brocas en el centro de sus ejes de rotación. Para esta tarea se utilizan brocas normales, que se sujetan en el contrapunto en un porta brocas o directamente en el alojamiento del contrapunto si el diámetro es grande.Las condiciones tecnológicas del taladrado son las normales de acuerdo a las características del material y tipo de broca que se utilice. Mención aparte merecen los procesos de taladrado profundo donde el proceso ya es muy diferente sobre todo la constitución de la broca que se utiliza.

CILINDRADOConsiste en el mecanizado exterior o interior al que se someten las piezas que tienen mecanizados cilíndricos. Para poder efectuar esta operación, con el carro transversal se regula la profundidad de pasada y, por tanto, el diámetro del cilindro, y con el carro paralelo se regula la longitud del cilindro. El carro paralelo avanza de forma automática de acuerdo al avance de trabajo deseado. En este procedimiento, el acabado superficial y la tolerancia que se obtenga puede ser un factor de gran relevancia. Para asegurar calidad al cilindrado el torno tiene que tener bien ajustada su alineación y concentricidad.

REFRENTADO

Consiste en un mecanizado frontal y perpendicular al eje de las piezas que se realiza para producir un buen acoplamiento en el montaje posterior de las piezas torneadas.

Esta operación también es conocida como fronteado. La problemática que tiene el refrentado es que la velocidad de corte en el filo de la herramienta va disminuyendo a medida que avanza hacia el centro, lo que ralentiza la operación. Para mejorar este aspecto muchos tornos modernos incorporan variadores de velocidad en el cabezal de tal forma que se puede ir aumentando la velocidad de giro de la pieza.

BARRENADO

Operación de mandrinado de uno o más agujeros efectuada con el fin de garantizar su coaxilidad y la uniformidad de sus diámetros. Se emplea para acabar y alinear en el mismo eje los soportes de bancada de un motor.

MOLETEADO

Es un proceso de conformado en frío del material mediante unas moletas que presionan la pieza mientras da vueltas. Dicha deformación produce un incremento del diámetro de partida de la pieza. El moleteado se realiza en piezas que se tengan que manipular a mano, que generalmente vayan roscadas para evitar su resbalamiento que tendrían en caso de que tuviesen la superficie lisa. El moleteado se realiza en los tornos con unas herramientas que se llaman moletas, de diferente paso y dibujo.

TRONZADO

Se realiza cuando se trabaja con barra y al finalizar el mecanizado de la pieza correspondiente es necesario cortar la barra para separar la pieza de la misma. Para esta operación se utilizan herramientas muy estrechas con un saliente de acuerdo al diámetro que tenga la barra y permita con el carro transversal llegar al centro de la barra. Es una operación muy común en tornos revólver y automáticos alimentados con barra y fabricaciones en serie.

ROSCADO

Hay dos sistemas de realizar roscados en los tornos, de un lado la tradicional que utilizan los tornos paralelos, mediante la Caja Norton, y de otra la que se realiza con los tornos

CNC, donde los datos de la roscas van totalmente programados y ya no hace falta la caja Norton para realizarlo.

Para efectuar un roscado con herramienta hay que tener en cuenta lo siguiente:

•Las roscas pueden ser exteriores (tornillos) o bien interiores (tuercas), debiendo ser sus magnitudes coherentes para que ambos elementos puedan enroscarse.

•Los elementos que figuran en la tabla son los que hay que tener en cuenta a la hora de

realizar una rosca en un torno:

TORNEADO DE CONOS

Para mecanizar conos en los tornos paralelos convencionales se puede hacer de dos formas diferentes. Si la longitud del cono es pequeña, se mecaniza el cono con el charriot inclinado según el ángulo del cono. Si la longitud del cono es muy grande y el eje se mecaniza entre puntos, entonces se desplaza la distancia adecuada el contrapunto según las dimensiones del cono.

RANURADO

Consiste en mecanizar unas ranuras cilíndricas de anchura y profundidad variable en las piezas que se tornean, las cuales tienen muchas utilidades diferentes. Por ejemplo, para alojar una junta tórica, para salida de rosca, para arandelas de presión, etc. En este caso la herramienta tiene ya conformado el ancho de la ranura y actuando con el carro transversal se le da la profundidad deseada. Los canales de las poleas son un ejemplo claro de ranuras torneadas.

1.5 MECANIZADO CON EL TALADRO

1.6 VELOCIDAD DE CORTE

Se define como velocidad de corte la velocidad lineal de la periferia de la pieza que está en contacto con la herramienta. La velocidad de corte, que se expresa en metros por minuto (m/min)

l. Material de la pieza. Los materiales duros desarrollan en el arranque de viruta más calor que los blandos y por esta razón se deben trabajar con velocidad de cort más reducida que estos últimos.

2. Material de la cuchilla. El material duro soporta más calor que los aceros rápidos y permite por esta razón el empleo de velocidades de corte mayores.

3. Sección de viruta. Cuando se tornea con virutas pequeñas (afinado, alisado) la velocidad de corte puede ser mayor que cuando las virutas son gruesas (desbastado) porque las grandes secciones de viruta desarrollan más calor que las pequeñas.

4. Refrigeración. Con una buena refrigeración se puede emplear una velocidad de corte mayor que torneando en seco.

S. Tipo de construcción de máquina. Una máquina robusta puede soportar velocidades de corte más altas que otra de construcción más ligera. La máquina debe estar dispuesta de tal modo que pueda aplicarse en ella la velocidad de corte elegida.

1.7 TIPOS DE TORNO

TORNO PARALELO AUTOMATICO

Es una máquina que trabaja en el plano horizontal (X,Y), porque solo tiene estos dos ejes de movimiento, mediante el carro longitudinal que desplaza las herramientas a la pieza y produce torneados cilíndricos, y el carro transversal que se desplaza de forma perpendicular al eje de simetría de la pieza. Este tipo de torno lleva montado un tercer carro, de accionamiento manual y giratorio, conocido como “Charriot” o auxiliar superior, montado sobre el carro transversal, con el cual, inclinado a los grados necesarios, es posible mecanizar conos.

TORNO REVOLVER PARALELO

Es una variedad de torno diseñado para mecanizar piezas de modo que sea posible trabajar varias herramientas en forma secuencial rápida, con el fin de disminuir el tiempo total de mecanizado. La característica principal del torno revolver, es que lleva un carro con la torreta giratoria de forma hexagonal que ataca frontal mente a la pieza que se quiere mecanizar, donde se insertan las diferentes herramientas que conforman el mecanizado de la pieza

TORNO VERTICAL

Tiene el eje dispuesto verticalmente y el plato giratorio sobre un plano horizontal, lo que facilita el montaje de las piezas voluminosas y pesadas. Es pues el tamaño lo que identifica a estas máquinas, permitiendo el mecanizado integral de piezas de gran tamaño.

TORNO CNC

Es un tipo de torno operado mediante control numérico por computadora. Se caracteriza por ser una máquina herramienta muy eficaz para mecanizar piezas de revolución. Es una máquina ideal para el trabajo en serie y mecanizado de piezas complejas.

1.8 PARTES DEL TORNO

1.9 VIRUTA

Se puede clasificar la viruta por su forma de la siguiente manera:

Puede ser desprendida (C) cuando sus trozos son más o menos largos y con quebraduras. En este caso, podemos suponer que no estamos trabajando de la manera correcta; la herramienta no es la adecuada, la velocidad de corte no es la conveniente, o no son compatibles material y herramienta. Si se desprenden trozos cortos de tramos iguales, estamos en presencia de un material frágil y la viruta es arrancada (A). Un caso propio de los aceros dúctiles, es la viruta larga y espiralaza, llamada viruta plástica (B). El uso de insertos con un rompevirutas adecuado, reduce este inconveniente

También se pueden describir como: virutas finas (virutas en forma acicular, virutas desmenuzables), virutas cortas (virutas en trozos espirales y helicoidales), virutas largas (hélices largas y estrechas o anchas, virutas enmarañadas). En el torneado son deseables las virutas cortas por no ser peligrosas y porque se transportan fácilmente.

La formación de Viruta se realiza en las siguientes etapas:

1. Recalcado.- El material es recalcado por el filo que va penentrando en el

2. Corte.- El mayor recalcado (deformación) se tiene en el plano de corte. En este plano tiene lugar al final un esfuerzo cortante mayor que la resistencia al corte , por lo que resulta cortada una parte de la viruta (elemento de viruta)

3. Salida de la viruta.- En el caso de materiales agrios como el hierro fundido se desprenden partes de viruta

Las clases de virutas se dividen en:

En los materiales frágiles, quebradizos, como la fundición o el bronce, las virutas se desprenden en forma de virutas arrancadas. Las virutas cortadas se forman en el caso de materiales tenaces y reducidas velocidades de corte. Cuando los materiales trabajados son tenaces y las velocidades de corte elevadas, se forman las llamadas virutas plásticas; en este caso la superficie obtenida es muy lisa

1.10 ANGULOS DE LA HERRAMIENTA

Angulo de filo o de cuña β , Un ángulo agudo de filo penetra, en verdad, más fácilmente en el material que uno menos agudo, pero se rompe con facilidad al arrancar virutas de materiales duros porque es menos resistente y además el calor se elimina peor. Un material duro exige un ángulo de filo más obtuso que un material blando

El ángulo de incidencia α a debe disminuir la fricción entre la superficie de incidencia y la de corte.

El ángulo de ataque γ cuando es grande, facilita el arranque de viruta y la eliminación de las mismas. Un agrandamiento arbitrario no es sin embargo posible porque en este caso resultaría demasiado pequeño el ángulo de filo.

Otros ángulos que se pueden mencionar:

El ángulo de inclinación de la herramienta ƛ es el existente entre el filo principal y el plano de referencia. De esta inclinación depende que más pronto o más tarde se rompa la viruta. Se logra así una salida de virutas exenta de sacudidas.

El ángulo de la punta € está formado por los filos principal y secundario. Cuanto más pequeño es, menos dura el afilado debido a la acumulación de calor.

El ángulo cortante Ɯ es el formado por el plano del filo y el eje principal de la herramienta.

1.11 FUERZA DE CORTE Y POTENCIA

De las fuerzas que intervienen en el arranque de viruta la fuerza de corte F8 es la mayor. Puede ser calculada. La fuerza para arrancar una viruta de 1 mm2 de sección transversal se llama fuerza específica de corte k,. Para St 50, k, vale unos 2000 N/mm2, para St 70 unos 2300 N/mm2. para aleaciones de Al, aproximadamente 800 N/mm2• Para igual potencia de accionamiento una fuerza

Del esfuerzo de corte multiplicado por la velocidad de corte puede obtenerse la potencia del motor de accionamiento del torno. Como la potencia de accionamiento es fija (por ejemplo 5 kW), una gran fuerza de corte exige una velocidad de corte reducida e inversamente.

1.12 ARRANQUE DE VIRUTA

• Arranque de viruta con filos determinados geométricamente, por ejemplo, torneado, fresado. Los útiles o herramientas, por ejemplo, la cuchilla de torno, la fresa, arrancan las virutas con la cuña de sus filos que tienen formas geométricas determinadas.

• Arranque de viruta con filos no determinados, por ejemplo, amolado,!apeado, bruñido. Las finas virutas son arrancadas en estos casos por granos abrasivos que carecen de forma geométrica determinada.

1.13 MOVIMIENTOS DE ARRANQUE DE VIRUTA

El movimiento de corte es aquel que sin movimiento de avance, solamente arranca viruta durante una revolución (por ejemplo, al tornear o fresar) o durante una carrera (por ejemplo, al acepillar); el movimiento de corte puede ser circular (por ejemplo, en el torneado o el fresado) o rectilíneo (por ejemplo, en el acepillado).

El movimiento de avance hace posible, combinado con el de corte, el arranque continuo de virutas.

El movimiento de penetración determina el espesor de la capa de viruta a arrancar.

El movimiento de aproximación lleva la herramienta delante de la pieza a trabajar.

1.14 MAGNITUDES DE CORTE Y DE VIRUTA

Se designan con la denominación de magnitudes de corte los valores que hay que ajustar para el arranque de viruta; tales son por ejemplo, el avance y la profundidad de corte.

Avance es el camino recorrido en cada revolución o carrera.

Profundidad de corte es aquella a que ataca el filo principal

Las magnitudes de viruta son magnitudes que se deducen de las de corte. Se distinguen las siguientes:

Ancho de viruta b es decir la anchura de la viruta que se arranca.

Espesor de viruta h es decir el grueso de la viruta que se arranca.

Sección transversal de viruta S. es la superficie transversal de la viruta a arrancar;

S = a · s o bien S = b · h.

Las magnitudes de viruta th', b', S') son las dimensiones de la viruta producida, por

ejemplo, h' > h.

1.15 MAQUINAS HERRAMIENTAS

Las máquinas-herramienta, de modo automático, producen piezas de la forma deseada con ayuda de herramientas. Tienen que sujetar piezas y herramientas y realizar procesos determinados de movimiento (véanse páginas anterior y siguiente).

Se clasifican por: Procedimiento de fabricación y su aplicación

Son exigencias o condiciones Importantes en las máquinas-herramienta las siguientes:

• Exactitud en su fabricación, es decir, exactitud en los elementos constructivos de la máquina (asientos, guías);

• Exactitud en el trabajo, que determina la exactitud de las piezas fabricadas (por ejemplo, tolerancias);

• Seguridad de funcionamiento, porque las perturbaciones en el funcionamiento perjudican la marcha del trabajo,

• Protección en el trabajo que salvaguarde a los operarios contra accidentes y otro género de daños.

1.16 MECANISMOS PARA EL MOVIMIENTO DE CORTE

Transmisión por correa. La fuerza y el movimiento se transmiten de un árbol a otro en virtud del rozamiento entre la correa de transmisión y la polea. Hay correas planas y correas trapezoidales.

Transmisión por medio de correas planas. En virtud del deslizamiento de la correa se produce lo que se llama el resbalamiento de la correa, cuya consecuencia es que la polea conducida se mueva con número de revoluciones un 1 % menor que la correspondiente a la relación de transmisión.

Transmisión por correas trapezoidales. Estas se prestan para pequeñas distancias entre ejes. En virtud de las superficies trapezoidales, apenas resbalan y proporcionan un buen arrastre.

Tranmlslón por engranajes. Mediante el engrane de los dientes se da origen a una transmisión exenta de deslizamiento

El mecanismo Norton se suele llamar también mecanismo de rueda oscilante. Mediante una palanca oscilante puede hacerse engranar una rueda dentada con otras de diferentes tamaños. Con ello se varían los números de revoluciones del husillo de cilindrar y también los avances mediante una maniobra de muy corta duración.