Hormigon y Vidrio

-

Upload

guillermo-ramos -

Category

Documents

-

view

218 -

download

0

Transcript of Hormigon y Vidrio

-

8/17/2019 Hormigon y Vidrio

1/91

Universidad Austral de ChileFacultad de Ciencias de la Ingeniería

Escuela de Ingeniería Civil en Obras Civiles

“ESTUDIO DE LA INFLUENCIA DEL VIDRIO MOLIDOEN HORMIGONES GRADO H15, H20, Y H30”

Tesis para optar al Título de:Ingeniero ivil en Obras iviles

Profesor Patrocinante:Sr. Claudio Aguilar Ramírez

Ingeniero Civil en MetalurgiaDr. en Ciencias e Ingeniería de Materiales

Profesor Co-Patrocinante:Sr. José Arrey Díaz

Constructor Civil, especialidad HormigónExperto en Prevención de Riesgos Ocupacionales

CARLOS JAVIER CATALAN ARTEAGA VALDIVIA – CHILE

2013

-

8/17/2019 Hormigon y Vidrio

2/91

-

8/17/2019 Hormigon y Vidrio

3/91

gr decimientos

Escoger adecuadamente mis palabras ha sido todo un reto, mucho mayor a lo que llegué a imaginar cuando

pensaba en este momento como algo lejano. Son tantos los involucrados en esta etapa que queda atrás, tantos los

recuerdos, las experiencias vividas… para mí es una necesidad plasmar mi gratitud a todos aquellos que de alguna u

otra manera contribuyeron al desarrollo y buen término de este proceso tan importante.

A mi familia, por todo lo que me han entregado siempre, por enseñarme a ser quien soy. Gracias a mis

padres Alicia y Carlos, por su amor incondicional, por regalarme su experiencia y por confiar en mí a pesar de todo; a

Natalia por haberme apoyado siempre y por su paciencia para aguantarme; a mi Flo, cada día más grande y más linda,

desde que supimos de tu llegada cambiaste nuestras vidas para siempre. A mis abuelos, por haberme soportado

cuando chico, por su compañía y por tantas historias que nos hicieron reír más de alguna vez.

Pati, Genaro, Priscila, Johann, Giselle, Francine, Jürgen y Petti, muchas gracias por recibirme con los brazos

abiertos, y hacerme sentir como uno más de ustedes, gracias por su apoyo y por permitir que me robe a alguien tanimportante para todos ustedes…

Mi flaca, gracias por tu apoyo, por ser mi cable a tierra, por tu amor, por permitirme entrar en tu vida y

compartirla conmigo.

Compañera de mis días y del porvenir…

A mis compañeros y amigos, José Luis, Lucho, Roberto, Thomas y mi tocayo Carlos, un abrazo para ustedes.

Agradecimientos especiales para mi amiga Marce, mi Pepe Grillo , gracias por tu cariño, por tu paciencia, por

tu apoyo y por la música.

Mención honrosa para Pascual, con quién compartimos la parte más difícil de este trabajo, apoyándonos

mutuamente en el inicio de este proyecto. Gracias a Jenny, por su buena disposición; a personal de LEMCO por su ayuda durante la ejecución de este

trabajo; a personal de AGUASDECIMA S.A., por la buena acogida por parte de ustedes, durante el tiempo que

trabajamos juntos, y por haberme dado el impulso para poder terminar.

E ste recorrido es de todos nosotros…

este logro es tan mío como de ustedes.

-

8/17/2019 Hormigon y Vidrio

4/91

ÍNDICE

RESUMEN .........................................................................................................................................1

ABSTRACT .........................................................................................................................................2

INTRODUCCIÓN ................................................................................................................................3

1.1.Origen de la Investigación .................................................................................................3

1.2. Planteamiento del Problema ...........................................................................................4

1.3. Objetivos ..........................................................................................................................5

Objetivo General .........................................................................................................5

Objetivos Específicos ...................................................................................................5

1.4. Hipótesis de la investigación ............................................................................................6

CAPÍTULO II: MARCO TEORICO ........................................................................................................7

2.1. Aspectos generales de la elaboración de hormigón ........................................................7

2.2. Constituyentes del hormigón ...........................................................................................8

2.2.1. Cemento...............................................................................................................8

2.2.1.1. Tipos de cemento ......................................................................................8

a. Cemento Portland .....................................................................................8

b. Cemento Puzolánico..................................................................................9

c. Cemento Siderúrgico .................................................................................9

2.2.2. Fabricación de cemento ....................................................................................10

2.2.2.1. Extracción y tratamiento de materias primas .........................................10

2.2.2.2. Fabricación de clínquer ...........................................................................11

2.2.2.3. Molienda de clínquer...............................................................................13

2.2.2.4. Almacenamiento y transporte.................................................................14

2.2.3. Producción mundial de cemento.......................................................................14

2.2.4. Áridos pétreos....................................................................................................15

2.2.5. Agua de amasado...............................................................................................15

-

8/17/2019 Hormigon y Vidrio

5/91

2.2.6. Aditivos ..............................................................................................................16

2.3. Vidrio ..............................................................................................................................17

2.3.1. Composición ......................................................................................................17

2.3.2. Fabricación de vidrio..........................................................................................18

2.3.2.1. Materias primas .......................................................................................18

2.3.2.2. Fabricación...............................................................................................18

2.3.3. Propiedades físicas del vidrio ............................................................................20

2.3.3.1. Color ........................................................................................................20

2.3.4. Tipos de vidrio....................................................................................................20

2.3.4.1. Vidrio sodocálcico ....................................................................................20

2.3.4.2. Vidrio al plomo ........................................................................................21

2.3.4.3. Vidrio de borosilicato ..............................................................................21

2.3.5. Reciclaje y reutilización de vidrio.......................................................................21

2.3.5.1. Ventajas del reciclado del vidrio..............................................................22

2.4. Reacciones expansivas en el hormigón..........................................................................23

2.4.1. Proceso de reacción álcali-silicato .....................................................................24

2.4.2. Prevención .........................................................................................................25

2.5. Incorporación de materiales no convencionales en la preparación de hormigón ........27

2.5.1. Hormigón reciclado............................................................................................28

2.5.2. Cenizas volantes.................................................................................................29

2.5.3. Escoria de hornos de fundición .........................................................................30

2.5.4. Neumáticos ........................................................................................................31

2.5.5. Plásticos .............................................................................................................32

2.6. El vidrio en el hormigón - Revisión del estado del arte .................................................33

CAPÍTULO III: ETAPA EXPERIMENTAL ............................................................................................39

3.1. Descripción general de los ensayos a realizar................................................................39

3.2. Tratamiento del vidrio....................................................................................................39

3.2.1. Limpieza del vidrio .............................................................................................39

-

8/17/2019 Hormigon y Vidrio

6/91

3.2.2. Triturado del vidrio ............................................................................................40

3.2.2.1. Molino de bolas tipo attritor ...................................................................40

3.2.2.2. Proceso de molienda ...............................................................................42

3.2.3. Material resultante ............................................................................................42

3.3. Tratamiento de los Áridos ..............................................................................................44

3.3.1. Ensayos previos..................................................................................................44

3.3.1.1. Granulometría .........................................................................................44

3.3.1.2. Densidad ..................................................................................................46

3.3.1.3. Material fino menor que 0,08mm ...........................................................47

3.3.1.4. Contenido de materia orgánica ...............................................................47

3.4. Diseño de Dosificación ...................................................................................................48

3.4.1. Árido combinado ...............................................................................................48

3.4.2. Resistencia media requerida .............................................................................49

3.4.3. Razón de agua-cemento ....................................................................................49

3.4.4. Cantidad de agua ...............................................................................................50

3.4.5. Cantidad de cemento.........................................................................................50

3.4.6. Cantidad de Aire ................................................................................................50

3.4.7. Volumen de los áridos .......................................................................................51

3.4.8. Peso de los áridos ..............................................................................................51

3.5. Resumen de dosificación................................................................................................52

3.5.1. Resumen de dosificaciones................................................................................53

3.6. Confección de probetas .................................................................................................54

3.6.1. Corrección por humedad ...................................................................................55

3.6.2. Materiales y herramientas.................................................................................56

3.6.3. Proceso de mezclado .........................................................................................57

3.6.4. Preparación de moldes ......................................................................................57

3.6.5. Determinación de la docilidad ...........................................................................57

3.6.6. Llenado y vibrado de los moldes .......................................................................58

3.6.7. Desmolde y curado ............................................................................................59

-

8/17/2019 Hormigon y Vidrio

7/91

CAPÍTULO IV: ENSAYOS Y RESULTADOS ........................................................................................61

4.1. Ensayos ...........................................................................................................................61

4.1.1. Generalidades ....................................................................................................61

4.1.2. Procedimiento ...................................................................................................61

4.1.2.1. Dimensiones y peso de las probetas .......................................................61

4.1.2.2. Carga y rotura de las probetas ................................................................63

4.1.3. Resultados de los ensayos .................................................................................64

4.1.4. Docilidad de la mezcla .......................................................................................67

CONCLUSIONES ..............................................................................................................................70

BIBLIOGRAFIA .................................................................................................................................73

ANEXO A. ........................................................................................................................................80

ANEXO B. ........................................................................................................................................81

-

8/17/2019 Hormigon y Vidrio

8/91

INDICE DE TABLAS

Tabla 1. Clasificación de cementos de acuerdo al contenido de materias primas. .......................10

Tabla 2. Nomenclatura en relación al contenido de cal vs arcilla. .................................................10

Tabla 3. Leyes de calizas según contenido de CaCO3. ....................................................................11

Tabla 4. Propiedades aportadas al cemento por componentes principales del clínquer. .............13

Tabla 5. Composición de distintos tipos de cemento Portland......................................................13

Tabla 6. Requisitos químicos básicos del agua de amasado. .........................................................16

Tabla 7. Minerales, rocas y otros materiales potencialmente reactivos. ......................................26

Tabla 8. Granulometría de la arena. ...............................................................................................44

Tabla 9. Granulometría de la gravilla. ............................................................................................45

Tabla 10. Granulometría de la grava. .............................................................................................45

Tabla 11. Densidades y absorción de los áridos. ............................................................................46

Tabla 12. Contenido de material fino en las distintas fracciones de árido. ...................................47

Tabla 13. Contenido de materia orgánica en el árido fino. ............................................................48

Tabla 14. Tabla de árido combinado. .............................................................................................48

Tabla 15. Razón agua cemento para resistencia requerida ...........................................................49

Tabla 16. Cantidad de agua de amasado según Dn y descenso de cono. ......................................50

Tabla 17. Volumen promedio de aire atrapado. ............................................................................51

Tabla 18. Resultados de dosificación..............................................................................................52

Tabla 19. Resultados de dosificación para 30L. ..............................................................................53

Tabla 20. Resumen de dosificación para H15, considerando distintas fracciones de vidrio. ........53

Tabla 21. Resumen de dosificación para H20, considerando distintas fracciones de vidrio. ........54

Tabla 22. Resumen de dosificación para H30, considerando distintas fracciones de vidrio. ........54

Tabla 23. Corrección por humedad hormigón H15. .......................................................................55

Tabla 24. Corrección por humedad hormigón H20. .......................................................................55

Tabla 25. Corrección por humedad hormigón H30. .......................................................................56

Tabla 26. Dimensiones promedio y densidad de las probetas H15. ..............................................62

Tabla 27. Dimensiones promedio y densidad de las probetas H20. ..............................................63

-

8/17/2019 Hormigon y Vidrio

9/91

Tabla 28. Dimensiones promedio y densidad de las probetas H20. ..............................................63

Tabla 29. Corrección de lectura máquina de compresión..............................................................64

Tabla 30. Resistencia a la compresión a los 28 días para las tres series de probetas....................65

Tabla 31. Variación de la docilidad para muestras H15. ................................................................67

Tabla 32. Variación de la docilidad para muestras H20. ................................................................67

Tabla 33. Variación de la docilidad para muestras H30. ................................................................68

-

8/17/2019 Hormigon y Vidrio

10/91

INDICE DE FIGURAS

Figura 1. Producción mundial de cemento.....................................................................................14

Figura 2. Representación bidimensional de una red cristalina de sílice ........................................17 Figura 3. Esquema del proceso de fabricación del vidrio ...............................................................19

Figura 4. Efectos de la reacción ASR en un muro de hormigón. ....................................................23

Figura 5. Muestra de hormigón afectada por la reacción ASR. ......................................................25

Figura 6. Presencia de gel ASR frente a luz UV ...............................................................................25

Figura 7. Diagrama ternario SiO2 - CaO - Al2O3...............................................................................27

Figura 8. Expansión en barras de mortero con un 10% de agregado de vidrio, de acuerdo al

tamaño de partícula y color del vidrio............................................................................................34 Figura 9. Molino attritor utilizado. .................................................................................................41

Figura 10. Detalle del contenedor del molino y sistema motriz. ...................................................41

Figura 11. Vidrio triturado. .............................................................................................................43

Figura 12. Vidrio triturado. .............................................................................................................43

Figura 13. Procedimiento de medición de la docilidad ..................................................................58

Figura 14. Probetas llenas y vibradas. ............................................................................................59

Figura 15. Probetas recién desmoldadas, previo al marcado definitvo. ........................................59 Figura 16. Curado de probetas .......................................................................................................60

Figura 17. Medición de caras laterales. ..........................................................................................61

Figura 18. Alturas de la probeta cúbica. .........................................................................................62

Figura 19. Probeta ubicada para ensayo en máquina de compresión. ..........................................64

Figura 20. Gráfico resistencia vs % de vidrio en probetas H15. .....................................................65

Figura 21. Gráfico resistencia vs % de vidrio en probetas H20. .....................................................66

Figura 22. Gráfico resistencia vs % de vidrio en probetas H30. .....................................................66

Figura 23. Gráfico variación de la docilidad según dosis de vidrio, muestras H15. .......................67

Figura 24. Gráfico variación de la docilidad según dosis de vidrio, muestras H20. .......................68

Figura 25. Gráfico variación de la docilidad según dosis de vidrio, muestras H30. .......................68

-

8/17/2019 Hormigon y Vidrio

11/91

1

RESUMEN

La industria de la construcción es la mayor generadora de residuos sólidos a nivel país,

alcanzando un 34% de participación para el año 2009, según cifras de la Comisión Nacional del

Medio Ambiente (CONAMA). La extracción, transporte y tratamiento de materias primas,

además del impacto medioambiental ocasionado, impulsa la búsqueda de alternativas para

hacer sustentable la ejecución de proyectos de obras civiles en general.

Este trabajo de investigación tiene por finalidad dar una perspectiva al lector, acerca de la

reutilización del vidrio de desecho, como un agregado no natural en el hormigón,

considerándolo como un árido más, reemplazando una cantidad controlada de arena.

Para determinar la influencia del vidrio triturado en la mezcla, se confeccionaron mezclas de

hormigón de prueba, de graduación H15, H20 y H30, con porcentajes variables de vidrio en

reemplazo de una fracción de la arena. Las resistencias obtenidas se comparan con la resistencia

de hormigones patrones, sin adición de vidrio. Además es de interés para este estudio, la

variación producida en otras propiedades del hormigón, como la docilidad y la densidad final de

la mezcla.

Los resultados muestran que el hormigón con adición de vidrio, mantiene prácticamente

inalterable sus propiedades, tanto en estado fresco como endurecido, observándose un ligero

aumento en la resistencia de las mezclas con un 10% de agregado de vidrio, resultado que es

consistente con estudios previos, y que además confirma la hipótesis propuesta.

-

8/17/2019 Hormigon y Vidrio

12/91

2

ABSTRACT

Construction industry generates the highest amount of solid waste in Chile, reaching34% of the national solid waste by 2009, according to CONAMA. The extraction, transportation,

and treatments of raw material, in addition to enviromental implications, inspire the research

about the use and development of alternatives to make the industry more sustainable.

The present research project aims to show how glass waste can be used as a non-natural

aggregate for concrete, using it as any other additive replacing a controlled amount of sand.

To get to know the influence of grinded glass in the mix, concrete specimens of three different

graduation (H15, H20 and H30) were prepared, using glass as a replacement of a fraction of

sand. The strength of these specimens was compared with pattern concrete without glass

additions. Variations of concrete properties, such as mix workability, and concrete specimens

final density are also interest of this study.

After the experimental phase it is possible to observe that concrete with glass addition keeps itsproperties almost unaltered, both in fresh and hardened stages. There is also a slight

improvement on strenght in concrete specimens with 10% of glass addition, wich is coherent

with previous studies and it confirms the proposed hypothesis.

-

8/17/2019 Hormigon y Vidrio

13/91

3

CAPITULO I

INTRODUCCION

1.1

Origen de la Investigación.

La ingeniería de materiales de construcción como rama de la ciencia es una disciplina

que avanza día a día, en una constante búsqueda por tener mejores alternativas para dar

solución a los distintos requerimientos del mercado. Se desea que las estructuras sean lo más

resistentes posibles, que aseguren una determinada vida útil, y un óptimo desempeño de los

materiales empleados, pero sin perder de vista la rentabilidad del proyecto, todo esto

enmarcado en el ambiente en el cual nos desenvolvemos como sociedad. Enmarcándose en

este contexto nace este proyecto de investigación, el cual está comprendido entre los aspectos

antes mencionados: innovación tecnológica, específicamente en los materiales de ingeniería;

reducción de costos asociados, y cuidado del medioambiente.

El hormigón es por lejos el material más utilizado en la construcción, debido a su buen

comportamiento, cuando se diseña y se produce adecuadamente el hormigón presenta

excelentes propiedades mecánicas, en cuanto a resistencia a distintos esfuerzos, impactos, la

acción del fuego, ambientes agresivos, etc.

Se estima que anualmente se producen en el mundo alrededor de 10 billones de toneladas de

este material, lo que conlleva la utilización de recursos naturales no renovables, una demanda

importante de energía, además de la emisión de gases de efecto invernadero. Por ejemplo, la

producción de una tonelada de cemento Pórtland, libera aproximadamente una tonelada de

dióxido de carbono (CO2) a la atmósfera. A nivel mundial, la industria del cemento aporta un 7%

del CO2 generado. Por otro lado, la disposición de los desechos producto de la demolición de

estructuras de hormigón en general, como edificios fuera de uso, carreteras, puentes, etc.,

añade otro problema medioambiental, constituyendo una fracción considerable de los

desechos sólidos en países industrializados (Meyer, 2008).

-

8/17/2019 Hormigon y Vidrio

14/91

4

1.2 Planteamiento del Problema.

Desde un tiempo a esta parte, se han desarrollado investigaciones que apuntan a reducir

el impacto que genera la industria del concreto en el medioambiente, particularmente

mediante el uso de material reciclado como agregado para la preparación de hormigones a

distintos niveles, principalmente el uso de cenizas volantes, escoria de altos hornos en

fundiciones de acero, desechos de vidrio, neumáticos, plásticos en general y concreto

proveniente de demoliciones, entre otros.

La problemática en la cual se enmarca esta investigación tiene relación con tres aspectos

fundamentalmente, relacionados con la ingeniería y el desarrollo tecnológico en general. La

reducción de costos asociados a la producción de materiales de construcción; innovación, en

cuanto a la reutilización de este material en el concreto; tercero y último, el cuidado del

medioambiente, asociado a la reducción del volumen de residuos sólidos generados, tanto a

nivel domiciliario como industrial. Mediante esta investigación se pretende determinar la

influencia del vidrio molido en el comportamiento mecánico de hormigones grados

comúnmente utilizados en la construcción.

-

8/17/2019 Hormigon y Vidrio

15/91

5

1.3 Objetivos.

Objetivo General

Estudiar la influencia de la adición de vidrio sobre la resistencia mecánica del hormigón,

de grados H15, H20 y H30.

Objetivos Específicos

Diseñar tres mezclas de hormigón de grado H15, H20 y H30, con distintos porcentajes de

incorporación de vidrio triturado.

Confeccionar mezclas de prueba, con las dosificaciones diseñadas, y extraer probetas de

dichas mezclas.

Realizar ensayos de laboratorio para determinar el comportamiento mecánico de

probetas de hormigón con distintas dosis de vidrio molido agregado en reemplazo de

una parte del árido fino.

Analizar los resultados obtenidos a partir de las distintas dosificaciones de hormigón, con

y sin adición de vidrio.

Verificar la factibilidad de producir hormigón con agregado de vidrio a escala industrial

en la región, en cuanto a disponibilidad de vidrio de desecho y dificultad en la

elaboración principalmente.

-

8/17/2019 Hormigon y Vidrio

16/91

6

1.4 Hipótesis de la investigación

La adición de vidrio proporciona una mejora de las propiedades mecánicas del hormigón

con fines estructurales, en relación al hormigón tradicional, cumpliendo con los requerimientos

según NCh170 Of.85.

-

8/17/2019 Hormigon y Vidrio

17/91

7

CAPÍTULO II

MARCO TÉORICO

2.1. Aspectos generales de la elaboración de hormigón

En la fabricación del hormigón intervienen tres elementos básicamente: un aglomerante

(en este caso cemento), áridos pétreos y agua, los que mezclados en la proporción adecuada,

nos entregan un producto homogéneo, de docilidad controlada, convirtiéndolo en un material

moldeable, y lo que es más importante, de excelentes propiedades mecánicas, siendo su

principal virtud, presentar una elevada resistencia a la compresión.

Dada la enorme diversificación y aparición de nuevas necesidades y requerimientos para u sos

del hormigón, existen en el mercado una serie de productos químicos empleados con el fin de

modificar y mejorar determinadas características del hormigón, tanto fresco como una vez

endurecido, conocidos como aditivos. Los aditivos se han convertido en parte fundamental del

proceso de elaboración de hormigones, por tanto se incluyen en este capítulo una mención y

breve descripción de los aditivos más utilizados comúnmente y algunas de sus aplicaciones.

Cada uno de estos elementos constituyentes del hormigón debe cumplir con determinados

requisitos de calidad, de manera que podamos disminuir al mínimo el margen de error en el

diseño de dosificaciones. La norma chilena establece claramente los parámetros dentro de los

cuales se pueden considerar aptos estos materiales para la elaboración de hormigón con fines

estructurales, desde las densidades de los distintos materiales, características del agua de

amasado, tratamiento de los materiales y procedimientos de elaboración, entre otras.

En este capítulo se hará una breve revisión de los materiales constituyentes del hormigón,

desde el proceso de extracción, elaboración y características que deben cumplir según la

normativa vigente tanto nacional como internacional. A continuación se dan a conocer algunos

aspectos considerados relacionados al vidrio, como sus características físicas, composición, etc.;

y finalmente algunos alcances respecto al proceso de reacción de tipo expansiva álcali -sílice, por

-

8/17/2019 Hormigon y Vidrio

18/91

8

considerarse relevante para este estudio dado el alto porcentaje de contenido de sílice en el

vidrio.

2.2. Constituyentes del hormigón

2.2.1. Cemento

El cemento es un material aglomerante, pulverizado, que al entrar en contacto con

agua, forma una pasta capaz de fraguar tanto en contacto con el aire, como en estado de

saturación.

Se obtiene de la mezcla de materias primas de origen natural, como el yeso, cal, en algunos

casos se utilizan subproductos de procesos industriales como la escoria de hornos de

fundición.En el mercado actual, disponemos de varios tipos de cementos, elaborados a partir de

materias base similares, pero mezcladas en determinadas proporciones, proporcionando un

amplio abanico de posibilidades, de acuerdo a las necesidades y requerimientos para una

mezcla de hormigón.

2.2.1.1. Tipos de cemento

Existen distintos tipos de cementos disponibles en el mercado, siendo el másutilizado en nuestro país el llamado Cemento grado corriente, pero no por eso

excluyente. Existen distintas elaboraciones que han sido desarrolladas para cumplir

con fines específicos, por ejemplo alcanzar mayores resistencias en menor tiempo,

menor calor de hidratación, resistentes a ambientes agresivos, etc.

A continuación se hará una breve descripción de los cementos más utilizados en la

industria.

a.

Cemento Portland

Es el resultado de una molienda conjunta entre dos materiales base, yeso,

que corresponde al nombre con el que se conoce comúnmente al sulfato de

calcio dihidratado (CaSO4+2H2O); y clínquer, que es un producto constituido

-

8/17/2019 Hormigon y Vidrio

19/91

9

por silicatos cálcicos, es decir, a base de calcio al igual que el yeso, el cual se

obtiene al someter a altas temperaturas una mezcla de óxidos de calcio, silicio,

aluminio y fierro (INN, NCh148Of.1968).

Su nombre se debe al parecido existente con el color de un tipo de roca

proveniente de la isla Portland en Inglaterra, y fue patentado en la ciudad de

Leeds, por un albañil llamado Joseph Aspdin, en el año 1824.

b.

Cemento Puzolánico

Al igual que el cemento Portland, está constituido básicamente con yeso y

clínquer, pero añadiendo puzolana, el cual es un material que no posee

propiedades aglomerantes por sí solo, pero las desarrolla en presencia de agua,

cuando está finamente molido.

Materiales puzolánicos son utilizados desde la época del Imperio Romano,

donde se utilizaba una mezcla de cal apagada con puzolana, la que

correspondía a la ceniza proveniente del volcán Vesubio, cerca del pueblo de

Puzzuoli.

c.

Cemento SiderúrgicoElaborado a base de yeso, clínquer y escoria granulada de alto horno, ésta

última es un subproducto de la industria de refinamiento del hierro, y se forma

producto del enfriamiento brusco de la masa no metálica contenida en un alto

horno.

También existen otras clases de cementos, los cuales son variantes que utilizan las

mismas materias base pero en distintas proporciones, así se tiene el cemento

Portland Puzolánico y Portland Siderúrgico, asimismo existen cementos elaborados

con fines específicos, por ejemplo grados corriente y alta resistencia,

endurecimiento rápido, bajo calor de hidratación, resistencia a ciertos agentes

químicos, etc., lo anterior se detalla en la tabla 1, junto a la proporción de materiales

usados.

-

8/17/2019 Hormigon y Vidrio

20/91

10

Tabla 1. Clasificación de cementos de acuerdo al contenido de materias primas.

Portland Portlad

Siderúrgico

Siderúrgico Portland

Puzolánico

Puzolánico

Clínquer 93 63 18 - 70 >63 43 - 70

Puzolana - - - ≤30 30 - 50

Escoria - ≤30 30 - 75 - -

Sulfato (SO3) ≤4 ≤4 ≤4 ≤4 ≤4

Materias Extrañas ≤3 ≤3 ≤3 ≤3 ≤3

(Fuente, Cementos Bío Bío).

2.2.2. Fabricación de cemento

El proceso de fabricación de cemento consta de tres etapas principalmente:

-

Obtención de materias primas.- Fabricación de clínquer.

-

Molienda de clínquer.

2.2.2.1. Extracción y tratamiento de materias primas

Uno de los componentes base utilizados en la industria cementera es el óxido

de calcio (CaO), conocido comúnmente como cal, el cual se obtiene a partir de

depósitos calcáreos abundantes en carbonato de calcio (CaCO3), en yacimientos de

leyes muy variadas. También algunas arcillas son utilizadas en el proceso de

refinamiento aunque en menor medida, ambos compuestos (arcillas y calizas) se

caracterizan por ser muy estables en condiciones atmosféricas, razón por la cual son

además, abundantes a nivel de la corteza terrestre. Según el contenido de CaCO 3,

estos compuestos se denominan como se muestra en la tabla 2.

Tabla 2. Nomenclatura en relación al contenido de cal vs arcilla.

Nombre % de CaCO3 Caliza Pura 95

Caliza Margosa 85 - 95

Marga Caliza 30 - 75

Marga Arcillosa 15 - 30

Arcillosa Margosa 5 - 15

Arcillosa 5

-

8/17/2019 Hormigon y Vidrio

21/91

11

Las materias primas son extraídas tanto en yacimientos abiertos y cerrados, pero

indistintamente de su origen, pasan prácticamente por el mismo tratamiento, antes

de ser utilizados para la elaboración de clínquer y posteriormente, cemento.

El tratamiento de estas materias primas depende básicamente de las condiciones en

que lleguen a la planta de cemento, pudiendo ser necesario acondicionar los

materiales de acuerdo a las siguientes etapas:

-

Cribado o harneado para separar elementos que por su tamaño puedan

entorpecer el correcto funcionamiento de los equipos.

-

Reducción de tamaño, mediante chancadoras hasta obtener un tamaño

adecuado para pasar por el molino.

-

Prehomogenización, con el objeto de entregar un mezcla granular

homogénea.

- Secado.

-

Concentración de carbonato, cuando las materias calcáeras son bajo

contenido de carbonatos.

-

Selección de acuerdo a composición química o física, por ejemplo calizas

de baja ley o alta ley, según la tabla 3.

Tabla 3. Leyes de calizas según contenido de CaCO3.

% de CaCO3

Caliza alta ley ≥78

Caliza baja ley ≤78

Estéril ≤58

(Fuente, Cementos Bío Bío).

2.2.2.2. Fabricación de clínquer

Previo a la fabricación del clínquer propiamente tal, la mezcla de materias

primas debe ser sometida a un proceso de homogenización, para garantizar la

correcta distribución de los distintos componentes en la mezcla, además en ese

-

8/17/2019 Hormigon y Vidrio

22/91

12

punto se corrige cualquier error de la dosificación previa, permitiendo una adecuada

operación del horno.

Para la formación del clínquer la mezcla homogenizada de materiales es sometida a

una temperatura de fusión incipiente de alrededor de 1400 a 1500 °C, donde parte

del material se funde y otra parte permanece en estado sólido, dando origen a

reacciones químicas que forman los compuestos mineralógicos de clínquer.

El material crudo se introduce en hornos rotatorios, a través de los cuales los

materiales son calentados y en su avance va pasando por distintas etapas de

transformación:

a.

Secado y pérdida de agua libre.

b.

Deshidratación o pérdida de agua combinada.

c.

Disociación de carbonato de calcio (CaCO3) en óxido de calcio (CaO) y

anhídrido carbónico (CO2).

El clínquer resultante deber ser enfriado rápidamente al salir del horno, para evitar

la descomposición del silicato tricálcico (3CaO+SiO2) en silicato bicálcico

(3CaO+SiO2) y cal libre (CaO).

Los componentes principales del clínquer son:

- Silicato tricálcico, cuyo símbolo es 3CaO + SiO2 y se abrevia como C3S.

-

Silicato bicálcico, cuyo símbolo es 2CaO + SiO2 y se abrevia como C2S.

- Aluminato dicálcico, símbolo 3CaO + Al2O3 y se abrevia C3A.

-

Ferroaluminato tetracálcico, su símbolo es 4CaO + Al2O3 + Fe2O3 y se

abrevia C4AF.

Cada uno de ellos aporta de distinta manera a las características del cemento, y

finalmente al comportamiento del hormigón fresco y endurecido, esto se ilustra en

la tabla 4.

-

8/17/2019 Hormigon y Vidrio

23/91

13

Tabla 4. Propiedades aportadas al cemento por componentes principales del clínquer.

Compuesto Fraguado Desarrollo deresistencia

Contribución a laresistencia

Calor dehidratación

Estabilidadquímica

C3S Rápido Rápido Alta (a poca edad) Alto Buena

C2S Lento Lento Alta (a baja edad) Regular Muy buena

C3A Muy rápido Muy rápido Baja Muy alto Mala

C3AF Lento Lento Muy baja Bajo Buena

(Fuente, Cementos Bío Bío).

Por ejemplo, en la tabla 5 se muestra la composición aproximada de algunos

cementos con características específicas, según el contenido de materias primas.

Tabla 5. Composición de distintos tipos de cemento Portland.

Tipos de cemento portland Composición en % peso

C3S C2S C2A C4AF

Común 55 20 12 9

Moderado (calor y resistencia al sulfato) 45 30 7 12

Endurecimiento rápido 65 10 12 8

Bajo calor de hidratación 25 50 5 13

Resistente al sulfato 40 35 3 14

(Fuente, Cementos y Hormigones, E. Donoso, 2007).

Las diferencias corresponden a yeso y a componentes como MgO, sulfatos alcalinos,

etc.

2.2.2.3. Molienda de clínquer

El proceso de molienda consiste básicamente en la pulverización de las

materias primas (clínquer y yeso principalmente) hasta un tamaño inferior a 100

micrones. Para esto se utilizan molinos de bola rotatorios, la molienda se produce al

chocar las bolas entre sí y las paredes del molino atrapando el material, provocando

de esta forma la trituración.

Existen plantas donde se utilizan molinos de circuito cerrado, de modo que permite

separar las partículas de tamaño mayor al deseado las cuales son regresadas al

molino, mientras que el resto es despachado como producto final.

-

8/17/2019 Hormigon y Vidrio

24/91

14

2.2.2.4. Almacenamiento y transporte

Para garantizar una correcta conservación del cemento este es almacenado en

silos de hormigón especialmente habilitados, los cuales cuentan con sistemas de

agitación para evitar la segregación por decantación de granos gruesos o la

aglomeración del mismo.

El despacho del cemento puede ser envasado en sacos de 42,5kg, a granel en maxi

sacos de 1 a 2ton o en camiones graneleros.

2.2.3. Producción mundial de cemento

La producción mundial de cemento ha mantenido un crecimiento de alrededor de un

2 a 3% anual, como se muestra en la figura 1, llegando a las 3.000 millones de toneladas en

el año 2008, donde países desarrollados tienen consumos per cápita superiores a

450kg/habitante/año. Esta estadística puede servir como un indicador del nivel de

desarrollo de una nación, lo cual nos ilustra a importancia que tiene la industria del

cemento y el hormigón a nivel mundial.

Figura 1. Producción mundial de cemento (Cembureau, 2009).

-

8/17/2019 Hormigon y Vidrio

25/91

15

2.2.4. Áridos pétreos

Los áridos son materiales pétreos compuestos por partículas duras, de forma y

tamaño estables, extraídos por medios mecánicos desde yacimientos naturales. Los áridos

son clasificados según su tamaño en áridos finos (arena) y áridos gruesos (grava), asimismo

la grava puede subdividirse en grava y gravilla, de acuerdo a su tamaño según Tabla 3 de la

norma NCh163.Of1979. En dicha norma, Áridos para morteros y hormigones – Requisitos

generales, se establecen los parámetros para asegurar la utilización de áridos acordes a los

requerimientos de la mayoría de los hormigones.

Los áridos deben estar limpios, libres de terrones, partículas blandas, impurezas orgánicas,

sales, y otras sustancias que por su naturaleza o cantidad afecten la resistencia odurabilidad de morteros y hormigones (INN, NCh163.Of79).

2.2.5. Agua de amasado

Agua de amasado es el nombre con el que se conoce al agua empleada para realizar la

mezcla de áridos y cemento, con lo que se transforma en un material plástico, dócil y

moldeable (características controladas mediante un adecuado diseño de dosificación).

El agua utilizada debe cumplir con los requisitos establecidos en la norma NCh1498.Of82

Agua de amasado – Requisitos, algunas de estas características son:

-

Se puede utilizar agua potable extraída de la red de distribución, siempre que no

se contamine previo a su uso.

- El agua debe estar completamente libre de azúcares como glucosa, sacarosa o

similares.

- El valor del pH, contenido de sólidos en suspensión, disuelt os y materia orgánica

debe cumplir con los parámetros indicados en la tabla 6, extraída de dicha norma.

-

8/17/2019 Hormigon y Vidrio

26/91

16

Tabla 6. Requisitos químicos básicos del agua de amasado.

Parámetro Unidad Valores límite

pH - 6 – 9,2

Sólidos en suspensión mg/l ≤2000

Solidos disueltos mg/l ≤15000

Materia orgánica

(como O2 consumido)

mg/l ≤5

(Fuente, NCh1498.Of82)

2.2.6. Aditivos

Los aditivos son productos que han sido desarrollados con el fin de modificar y

mejorar determinadas características de una mezcla de hormigón, añadiendo cantidades

controladas de los mismos. Existen aditivos para modificar cualidades específicas del

hormigón como reductores de agua, aceleradores de fraguado, incorporadores de aire, etc.

En el anexo A se muestra una tabla resumen con los aditivos más utilizados, junto con las

características que los definen.

-

8/17/2019 Hormigon y Vidrio

27/91

17

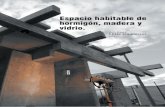

2.3. Vidrio

El vidrio es un material de apariencia dura, frágil y generalmente transparente, aunque

se comporta como un sólido, es un fluido de muy alta viscosidad. Está compuesto por una

mezcla de óxidos metálicos, siendo su componente principal el óxido de sílice, conocido como

silicio (SiO4). Si bien a simple vista pareciera ser muy similar a un cristal, la diferencia con éste

radica en el ordenamiento que tienen las moléculas que lo componen, donde los enlaces Si-O

están distribuidos de manera irregular, sin un patrón determinado, siendo por definición, un

material amorfo. Esta diferencia se muestra en la figura 2.

(a)

(b)

Figura 2. Representación bidimensional de una red cristalina de sílice (a)

frente a la sílice amorfa (b).

La estructura del silicio cristalino es un tetraedro, compuesto por un átomo de sílice rodeado de

cuatro átomos de oxígeno, dispuestos a distancias regulares, conformando una red cristalina

con una distribución ordenada.

2.3.1. Composición

Como ya se mencionó, el componente principal del vidrio es la sílice, obtenida a partirde arena, pedernal o cuarzo.

Desde el punto de vista estructural el vidrio está constituido por:

a)

Óxidos formadores de la red vítrea, vitrificantes , tales como SiO2 , B2O3 o P2O5 para

los tipos de productos vítreos más generales o tradicionales;

-

8/17/2019 Hormigon y Vidrio

28/91

18

b) óxidos modificadores de la red vítrea, fundentes, que aportan enlaces por los

denominados "oxígenos no-puente", tales como óxidos alcalinos: Na2O, K2O, u óxidos

alcalinotérreos como CaO, MgO, y

c)

óxidos estabilizantes que tienen un carácter intermedio o anfótero, aportando los

denominados "oxígenos puente", tales como: Ab03, Fe203 (Cortés, 1987).

Además de estos componentes básicos los productos vítreos incorporan otros óxidos que

cumplen diversas funciones secundarias: afinantes, colorantes, decolorantes, opacificantes,

fluidificantes, catalizadores, o nucleantes de la cristalización (Rincón, 2008).

Si bien el silicio es el principal componente de vidrio, dependiendo de la finalidad de éste,

se le añaden distintas proporciones de otros componentes, el anexo B contiene una tabla

con la composición de algunos vidrios comúnmente comercializados.

2.3.2. Fabricación de vidrio

2.3.2.1. Materias primas

Para la fabricación de vidrio se usan como materias primas arena silícea

(arcillas) y una mezcla de óxidos metálicos secos pulverizados o granulados, puesto

que las arcillas son productos geológicos del envejecimiento de la corteza terrestre,

es un material muy abundante en la naturaleza.

2.3.2.2. Fabricación

El proceso de fabricación propiamente tal, puede resumirse de la siguiente

manera.

A medida que materias primas son recibidas (principalmente arena), se muelen y

almacenan en depósitos en altura, a la espera del momento en que serán

transferidas a través de un sistema de alimentación por gravedad a los pesadores y

mezcladores. En los mezcladores las materias primas son dosificadas y combinadas

con vidrio reciclado para formar una mezcla homogénea, la cual es trasladada por

-

8/17/2019 Hormigon y Vidrio

29/91

19

medio de cintas transportadoras a un sistema de a lmacenamiento de cargas donde

es contenida antes de ser depositada en el alimentador del horno de fundición.

Al entrar la carga al horno a través de los alimentadores, ésta flota en la superficie

de la masa de vidrio fundida. Una vez que se funde, pasa al frente del baño y

eventualmente fluye a través de la garganta de carga al refinador, donde es

acondicionada térmicamente para descargar al proceso de formado. En la figura 3

puede verse un esquema del proceso básico, dicho gráfico es una representación

simplificada del proceso, además los materiales base mostrados no necesariamente

son los utilizados para elaborar todo el vidrio que se comercializa, distintos tipos de

vidrio son elaborados con fines específicos.

Figura 3. Esquema del proceso de fabricación del vidrio (Fuente ILCE).

-

8/17/2019 Hormigon y Vidrio

30/91

20

2.3.3 Propiedades físicas del vidrio.

Dependiendo de la composición, algunos vidrios funden a temperaturas muy bajas,

como 500°C, mientras que otros necesitan 1650°C, aunque por lo general, al presentar un

elevado contenido de sílice, la temperatura final de fusión es más cercana a este último

valor.

En cuanto a resistencia mecánica, presenta normalmente una resistencia a la tracción entre

3.000 y 5.500N/cm2, aunque puede llegar a sobrepasar los 70.000 N/cm 2 si el vidrio ha

recibido un tratamiento especial.

El vidrio es un mal conductor de calor y electricidad, por lo que resulta práctico para el

aislamiento térmico y eléctrico.

2.3.3.1. Color

El color natural de vidrio es un tono verdoso, al que se le agregan decolorantes

para hacerlo traslúcido, y colorantes para conferirle distintas tonalidades. Los

envases de vidrio de colores sirven para proteger el contenido de la luz, por lo que

sus principales usos se dan en la industria de alimentos (aunque últimamente su uso

es limitado a contenidos líquidos, como licores, aceites, etc.), y farmacológica.

2.3.4. Tipos de vidrio

Entre los tipos de vidrio más comunes podemos separarlos entre vidrios comerciales,

los cuales son producidos a gran escala, y vidrios especiales, menos masivos pero

elaborados con fines específicos.

2.3.4.1. Vidrio sodocálcico

Es el tipo de vidrio más utilizado para fabricar todo tipo de contenedores

(botellas, cristalerías de mesa, ampolletas, vidrios para ventanas y vidrios

laminados), los recipientes hechos a partir de vidrio sodocálcido son prácticamente

inertes, de modo que no contaminan el contenido del mismo. Son poco resistentes

al choque térmico.

-

8/17/2019 Hormigon y Vidrio

31/91

21

2.3.4.2. Vidrio al plomo

Es el resultado de fórmulas que combinan óxidos de potasio con óxido de

plomo, y es también conocido como cristal al plomo. El vidrio al plomo es pesado y

tiene un alto índice de refracción, por lo que es útil para proteger al personal en

instalaciones nucleares.

2.3.4.3. Vidrio de borosilicato

Este vidrio contiene óxido bórico entre sus ingredientes fundamentales, junto

con sílice y álcali. Destaca por su durabilidad, resistencia a los ataques químicos y

choques térmicos, por lo que se utiliza en muchos utensilios de cocina, aparatos de

laboratorio y equipos para procesos químicos.

Existen otros tipos de vidrio menos masivos, como la sílice vítrea, que en su composición es

casi completamente sílice, o el vidrio de aluminosilicato, entre otros.

2.3.5.

Reciclaje y reutilización de vidrio

La reutilización, frente al reciclaje, desde un punto de vista ambiental, tiene más

ventajas, debido al ahorro de energía que supone utilizar más veces un mismo envase para

luego reciclarlo, que darle un solo uso.

Los envases de vidrio se pueden reutilizar, siguiendo un circuito distinto al de los envases de

un solo uso.

Hay dos tipos de envases de vidrios: los retornables y los no retornables, ambos

complementarios. Los dos pueden ser reciclados indefinidamente para conseguir nuevos

envases con las mismas características al original.

Un envase retornable se devuelve al envasador, el cual lo higieniza y lo rellena de nuevo.

Este ciclo puede repetirse hasta 20 ó 30 veces, en función del contenido y de la resistencia

del vidrio. En el proceso de fabricación del vidrio se utiliza más cantidad de material del

necesario, para dotarles de mayor resistencia y poder h acer más rotaciones, antes de que

finalice su ciclo de vida y puedan ser reciclados.

-

8/17/2019 Hormigon y Vidrio

32/91

22

Si el envase no es retornable no puede seguir este proceso; no obstante, puede ser

reciclado, volviendo al fabricante que lo utilizará como materia prima para elaborar uno

nuevo.

El vidrio es un material totalmente reciclable y no hay límite en la cantidad de veces que

puede ser reprocesado. Al reciclarlo no se pierden las propiedades del material y se ahorra

una cantidad de energía de alrededor del 30% con respecto al proceso de fabricación de

vidrio nuevo.

2.3.5.1 Ventajas del reciclado del vidrio

La fusión de los materiales se consigue a temperaturas más bajas, lo que se

traduce en un ahorro de energía con respecto a la fabricación de vidrio nuevo.

Se ahorran alrededor de 1200kg de materias primas por cada tonelada de

vidrio usado.

Ahorro de energía al no tener que extraer materias primas.

Reducción de la erosión producida al extraer las materias primas necesarias

para su fabricación.

Disminuye el número de residuos urbanos que van a vertedero y por tanto

costos asociados de recolección, disposición y tratamiento.

-

8/17/2019 Hormigon y Vidrio

33/91

23

2.4. Reacciones expansivas en el hormigón

Las reacciones expansivas en el hormigón generalmente se producen por una interacción

entre compuestos alcalinos presentes en el cemento, y ciertos componentes potencialmente

reactivos presentes en los agregados utilizados para conformar el hormigón, principalmente

aportados por los áridos, por lo que suelen llamarse reacciones de tipo álcali-árido.

Dentro de estas reacciones expansivas existen tres principalmente:

a)

Reacción álcali – silicato (ASR)

b) Reacción álcali – carbonato

c)

Ataque sulfático

Dado que el vidrio en su composición contiene abundantes cantidades de sílice amorfa, es de

interés para este estudio las reacciones del tipo álcali-silicato.

En la fabricación del hormigón, la hidratación del cemento da como resultado una solución

intersticial que contiene hidróxidos de calcio, sodio y potasio. El hidróxido de calcio está en

forma cristalizada mientras que los hidróxidos de sodio y potasio se encuentran presentes en la

solución. La reacción álcali-sílice se produce cuando la disolución alcalina de los poros del

hormigón y los minerales silíceos de algunos áridos reaccionan formando un gel, que al entrar

en contacto con agua, aumenta su volumen, provocando la aparición de fisuras, como las

mostradas en la figura 4. En algunos casos puede tardar años en manifestarse la reacción,

generalmente a través de agrietamiento superficial. (Segarra, 2005).

Figura 4. Efectos de la reacción ASR en un muro de hormigón.

-

8/17/2019 Hormigon y Vidrio

34/91

24

2.4.1. Proceso de reacción álcali-silicato

Para que se genere la reacción dentro de una mezcla de hormigón es necesario que se

combinen cuatro condiciones de manera simultánea:

-

El agregado debe ser sensiblemente reactivo con álcalis, es decir con alta

presencia de silicatos no cristalinos.

- Álcalis en cantidad suficiente para desencadenar la reacción, aportados

generalmente por el cemento.

- Humedad necesaria para que los álcalis entren en solución y generen la reacción

química.

- Una vez desencadenada la reacción ésta debe mantenerse por el tiempo

suficiente para dar origen al gel y su posterior expansión.

Si alguna de estas cuatro condiciones no está presente, es imposible la generación de la

reacción (Segarra, 2005).

Como se mencionó, para el caso del vidrio, es especialmente importante este punto, ya que

la reactividad de la sílice, es inversamente proporcional al grado de cristalización de la

misma, es decir, mientras mayor sea el grado de ordenamiento de las moléculas, el

potencial de reactividad es menor. En la medida que la sílice es más desordenada a nivel

molecular, es más probable que entre en reacción con los componentes alcalinos presentes

en la mezcla.

En las figuras 5 y 6 se observa una muestra de hormigón que ha sido atacada por una

reacción de tipo ASR, la cual fue tratada con una solución de acetato de uranil y

posteriormente es expuesta a luz ultravioleta , con el fin de revelar la presencia de gel

expansivo, resultado de la reacción.

-

8/17/2019 Hormigon y Vidrio

35/91

25

Figura 5. Muestra de hormigón afectada por la reacción ASR tratada con acetato de uranil.

Figura 6. La muestra anterior frente a luz UV, la presencia de gel expansivo

producto de ASR es revelada por el acetato de uranil (Becker 2002).

2.4.2. Prevención

Una de las características de esta reacción es la dificultad de detectarla a edades

tempranas del hormigón, tardando incluso años en manifestarse, por lo que se hace muy

difícil combatirla una vez que ya se ha desencadenado.

En Latinoamérica, específicamente en países que comparten la Cordillera de Los Andes,

existen una serie de minerales muy abundantes que podrían ocasionar este problema. En la

tabla 7 se puede apreciar un listado de dichos minerales, rocas y materiales,

potencialmente reactivas.

-

8/17/2019 Hormigon y Vidrio

36/91

26

Tabla 7. Minerales, rocas y otros materiales potencialmente reactivos.

Reacción álcali-sílice Reacción álcali-carbonato

Andesitas, argilitas, calcedonia, ciertas calizas, ciertasdolomitas, cristobali ta, cuarcita, cuarzosa, dacitas,

esquistos, fili ta, gneiss granítico, ópalo, pizarras sil íceas,riolitas, tridimita, vidrio silíceo, vidrio sintético.

Calizas dolomitas, dolomitascalcíticas, dolomitas de grano fino.

(Fuente: Pasquel, 1997).

Identificar los materiales potencialmente reactivos es un primer paso para enfrentar los

posibles efectos de esta reacción, para poder identificarlos se recomienda empezar con un

ensayo petrográfico, y complementarlo con pruebas estandarizadas: análisis químico,

ensayos acelerados en prismas de mortero, ensayos en prismas de concreto, entre otros.

Sin embargo la mejor prueba para descartar si un agregado es inocuo, es contar con

evidencia histórica de los áridos de una misma procedencia, por un período de al menos 15

años en la producción de hormigón, bajo condiciones similares de contenido de álcalis, tipo

de cemento, humedad y condición de servicio similares a la del proyecto que a ejecutar

(Pasquel, 2009).

Cuando existe probable reactividad se recomienda tomar precauciones para mitigar este

riesgo a través de una serie de medidas:

-

empleo de cemento con bajo contenido de álcalis (menor a 0,6%).

- Uso de adiciones minerales tales como puzolanas, cenizas volantes, escorias y

microsílice como reemplazo parcial del cemento.

-

Limitar el contenido total de álcalis en las mezclas de concreto a valores entre

1,8k/m3 y 3kg/m3 dependiendo del caso particular.

-

Incluso se pueden adicionar sales de litio como aditivo neutralizador.

Como en todo ámbito de la ingeniería se debe evaluar el costo-beneficio de la

implementación de alguna de estas medidas, considerando la vida útil proyectada de la

estructura implicada y su finalidad.

-

8/17/2019 Hormigon y Vidrio

37/91

27

Finalmente, de modo ilustrativo, en la figura 7 se muestra la composición de algunos

materiales presentes en la industria del cemento básicamente y la composición del vidrio

comercial. El ordenamiento en una diagrama tipo triángulo de Feret, para ilustrar de

manera gráfica como estos tres componentes forman la base de los materiales

mencionados.

Figura 7. Diagrama ternario de composición de algunos materiales usados en la industria de vidrio ycemento (Rincón et al., 2008).

2.5. Incorporación de materiales no convencionales en la preparación de hormigón

La industria de la construcción, y en particular, de la elaboración de concreto, ofrece un

amplio espectro de posibilidades en lo que respecta a la reutilización de materiales de desecho

sólido, los cuales de otro modo, se acumulan en vertederos en ciudades de todo el mundo.

En Japón por ejemplo, el problema de la acumulación de desechos ha llegado a tal punto que,

según predicciones basadas en estudios recientes, el espacio disponible para la disposición de

desechos sólo alcanza para unos pocos años más (Kasai, 2004). Básicamente por esto, Japón es

uno de los líderes mundiales en el desarrollo de procesos industriales para la reutilización de

escombros provenientes de demoliciones, especialmente del hormigón reciclado.

-

8/17/2019 Hormigon y Vidrio

38/91

28

2.5.1. Hormigón reciclado

El concepto de hormigón reciclado, se refiere principalmente a la reutilización de

escombros de hormigón, en la fabricación de estructuras nuevas, considerando su uso

como un agregado en la elaboración de concreto. Los escombros provenientes de

demoliciones por lo general son utilizados para el relleno de terrenos, cuando no son

depositados en rellenos sanitarios. Por su naturaleza heterogénea se hace difícil controlar

ciertos parámetros como su densidad o granulometría.

En países desarrollados, los desechos provenientes de demoliciones constituyen un

porcentaje alto de los desechos generados totales, se ha estimado que en la Unión Europea

anualmente se producen alrededor 200 a 300 millones de toneladas de desechos

provenientes de la construcción y demoliciones, donde el concreto constituye la mitad de

estos desechos (Lauritzen 2004). En países de Europa, los desechos provenientes de

demoliciones, son utilizados para elaborar bases y sub-bases de caminos nuevos.

Al ser un material no homogéneo presenta algunas dificultades que solventar en la

preparación de una mezcla nueva, la mayoría ocasionada por el alto contenido de partículas

finas en su interior. El material reciclado por lo general presenta una menor densidad que el

material originalmente usado en su fabricación, debido a que el mortero de cemento seadhiere a las partículas de agregado (De Pauw, 1981), lo que a su vez provoca que el

agregado reciclado tenga un alto índice de absorción de agua en comparación a áridos

vírgenes. Otro punto a tomar en cuenta es la presencia de contaminantes contenidos en el

concreto reciclado, los cuales pueden tener efectos perjudiciales sobre la resistencia y

durabilidad del hormigón elaborado con ellos. La mayoría de ellos relativos al origen del

concreto, pudiendo ser madera, fierros, ladrillos, asfalto, plástico, entre otros. Producto de

lo anterior pueden llegar a producirse grandes diferencias en la resistencia final que alcanzael concreto elaborado con material reciclado, se han encontrado variaciones de hasta

17,4MPa entre mezclas de idénticas proporciones pero con la inclusión de material

reciclado proveniente de distintas fuentes. Separar los agregados de otros materiales

contenidos en el hormigón provoca un costo adicional a su reutilización; en lo que respecta

-

8/17/2019 Hormigon y Vidrio

39/91

29

al transporte, es un punto en el que no presenta mayor variación respecto al uso de

agregados vírgenes. (C. Meyer, 2008).

A pesar de lo mencionado, se hace notar el hecho de que no todo el hormigón es fabricado

para desarrollar altas prestaciones, por lo que su uso más bien puede ir enfocado en

trabajos de mejoramiento de suelos ( jetgrouting), mejoramiento de taludes, aplicación

shotcrete, muros pantalla para excavaciones, etc. En caso de requerir calidades mayores en

la mezcla, siempre se puede añadir una porción de agregados vírgenes o ciertos aditivos de

manera controlada.

Actualmente uno de los mayores ejemplos de reciclado de hormigón es el del Aeropuerto

Internacional Stapleton, en Denver, en el cual se reciclaron cerca de 6,5 millones de

toneladas de hormigón (Concrete JSI).

2.5.2. Cenizas volantes

El uso de cenizas volantes en la fabricación de hormigón ha sido ampliamente

estudiado, demostrándose su buen comportamiento tanto en reemplazo de una parte del

cemento como en la fabricación del mismo, generando una disminución en los costos de lafabricación de cemento, dado un menor consumo de otras materias primas.

Las cenizas volantes son consideradas puzolanas artificiales, dada sus propiedades

puzolánicas, gracias a su contenido de sílice, alúmina y fierro.

La inclusión de cenizas volantes en el hormigón mejora las propiedades del hormigón fresco

y endurecido. Las propiedades más valoradas de los hormigones con cenizas volantes en

estado fresco son una mayor docilidad, lo que permite relaciones agua/cemento más bajas,

y la reducción en el calor de hidratación por la disminución del contenido de cemento. Al

endurecer desarrollan bajas resistencias a edades tempranas, pero su resistencia a largo

plazo suele ser igual o mayor a la de los hormigones equivalentes sin cenizas (Molina,

2008).

-

8/17/2019 Hormigon y Vidrio

40/91

30

El uso de cenizas añade un valor agregado al concreto, siendo una de las más importantes

el mejoramiento en la porosidad del mismo, haciéndolo menos vulnerable al ataque de

distintos agentes que puedan ingresar a él, por ejemplo ataques de sulfatos presentes en el

agua. Corinaldesi et al . (2001) propone la combinación de cenizas volantes con el uso de

agregado reciclado de hormigón, logrando un mejoramiento sustancial en cuanto a la

cantidad de macroporos presentes en el hormigón endurecido.

La aplicación de ceniza volante en el hormigón presenta una desventaja en cuanto al

tiempo requerido para alcanzar su resistencia final, en comparación a mezclas tradicionales,

lo cual podría presentar un inconveniente en aplicaciones que requieran altas resistencias a

temprana edad, aunque en el caso de grandes masas de hormigón, como represas ofundaciones grandes, es común especificar resistencias a 90 días, e n vez de los habituales

28 días (Meyer, 2008).

Actualmente en Chile, dada la proliferación de termoeléctricas, además del crecimiento de

otros sectores de la industria que operan en base al uso de calderas, el uso de ceniza en el

hormigón es una buena opción para reducir el volumen de residuos de esta naturaleza

generados.

2.5.3. Escoria de hornos de fundición

Según la norma chilena NCh148.Of.68 la escoria básica granulada de alto horno es “el

producto que se obtiene por enfriamiento brusco de la masa fundida no metálica que

resulta en el tratamiento del mineral de hierro en un alto horno”, la cual tiene propiedades

aglomerantes por sí sola, dada su composición rica en silicatos y silicoaluminatos de calcio.

Las propiedades cementicias de la escoria son conocidas desde hace años, los primeros

registros de su uso en la industria de cemento datan de 1892, en Alemania. Dadas sus

propiedades benéficas, la escoria no sólo es utilizada para la fabricación de cemento, sino

también como un agregado en la preparación de hormigón.

-

8/17/2019 Hormigon y Vidrio

41/91

31

El rango óptimo de reemplazo de cemento portland ordinario, es alrededor de un 50%,

pero en algunos casos se ha utilizado un 70 – 80% de escoria, con buenos resultados. Al

igual que la ceniza, éste subproducto de la industria del acero, ocasiona una mejora en las

propiedades mecánicas del hormigón, además de una mayor durabilidad y un menor calor

de hidratación. En algunos casos se recomienda usar una mezcla ternaria de cemento

portland ordinario, cenizas volantes y escoria de hornos (Meyer, 2008).

Si bien la industria del acero es una de las mayores generadoras de escorias de fundición,

existen muchos otros procesos metalúrgicos que generan subproductos, los cuales son

acumulados en canchas de acopio, sin otro destino que el de servir de relleno. La

disposición de estos residuos genera costos medioambientales asociados, dada sucomposición, en algunos casos con metales pesados o elementos tóxicos. Por ejemplo, la

producción de una tonelada de cobre, genera alrededor de 2,2 a 3 toneladas de escoria de

este material. La industria del hormigón ofrece condiciones ideales para el uso de este tipo

de residuos industriales, ya que los metales nocivos, permanecen aislados del

medioambiente, incorporándose de manera segura al proceso de hidratación del cemento

(Mehta, 2000).

2.5.4. Neumáticos

Se estima que en Chile se generan alrededor de 3 millones de neumáticos fuera uso

(NFU) anualmente, cantidad que es equivalente a unas 42.000 toneladas de este residuo,

de esta masa flotante alrededor de 22.000 toneladas provienen de vehículos livianos. De

ellos alrededor de un 90% tienen un destino desconocido (CPL, 2010). El sector minero es

uno de los grandes generadores de neumáticos de desecho, existiendo campos de acopio a

la intemperie, sin otro destino útil, con los consiguientes problemas y riesgos que genera,

dada la proliferación de mosquitos en las aguas estancadas, y el peligro de un inminente de

incendio, principalmente (Delarze, 2008).

-

8/17/2019 Hormigon y Vidrio

42/91

32

Una de las formas de dar otro uso a los NFU, y hasta hace poco la única implementada en el

país, es la incineración de éstos como combustible alternativo usado en plantas

productoras de cemento, o para la generación de vapor y electricidad. La implementación

de plantas de reciclaje de NFU permite recuperar gran parte del material que los compone,

separando goma, caucho, telas y metal, añadiéndole un potencial valor comercial a estos

desechos.

El uso de material reciclado proveniente de neumáticos de desecho en la construcción,

principalmente goma y caucho granulados, se ha desarrollado

La aplicación de este material reciclado se ha extendido a la construcción, siendo

incorporado en mezclas asfálticas para caminos como modificadores de ciertas

propiedades. Las mezclas asfálticas en caliente modificadas con caucho permiten obtener

pavimentos resistentes al agua, con una mejor respuesta a los cambios térmicos, mayor

viscosidad, presentando una mayor resistencia a la rotura por fatiga (Delarze, 2008). Su uso

en el hormigón no se encuentra muy desarrollado, principalmente por la dificultad que

presenta la gran diferencia en el módulo de Young que presentan ambos materiales, debido

a esto la resistencia de la mezcla puede verse reducida hasta en un 80%. La forma más

común de incorporar este material en el hormigón es en forma de partículas en tamaños

variables, desde 75um, hasta los 450mm (El-Dieb et al , 2003).

El uso de goma en el concreto, al igual que en el asfalto, ayuda a prevenir propagaciones de

fisuras, además de aumentar su ductilidad, capacidad de absorción de energía, y mayor

absorción sonora (Taha et al , 2008).

2.5.5. Plástico

La incorporación de plástico en la elaboración de hormigón encuentra uno de sus

mayores obstáculos es la compatibilidad entre las partículas de plástico y la matriz de

cemento, dada la naturaleza dispar de ambos materiales el uso de este agregado es

recomendado en concreto en el cual no sea necesario alcanzar grandes resistencias. Al -

Manaseer y Dalal (1997) hicieron una serie de ensayos con probetas las cuales incluían

-

8/17/2019 Hormigon y Vidrio

43/91

33

agregados plásticos en porcentajes variables entre 10-50%, encontrándose una disminución

en la resistencia entre un 34% hasta 67%, comparadas a probetas convencionales, con

agregados pétreos, esto debido principalmente a la casi nula absorción de agua por parte

del plástico, aumentando la razón agua cemento en la mezcla.

A pesar de las limitaciones existentes, el Plascrete, como es conocida esta mezcla entre

hormigón y plástico reciclado, se utiliza para elaborar mezclas livianas con fines específicos,

por ejemplo, la empresa norteamericana Conigliario Industries fabrica bloques de este

material, los cuales son usados para crear muros de contención capaces de retener agua,

control de erosión, bodegaje, incluso demostrándose mediante pruebas su resistencia ante

explosiones y balas (Conigliaro Industries).

2.6. El vidrio en el hormigón – Revisión del estado del arte.

Las primeras investigaciones en relación a la reutilización del vidrio desechado, pensado

como un agregado para la preparación de hormigones, datan de principios de la década de

1970, pero el problema de la llamada reacción álcali-sílice (ASR, por sus siglas en inglés) era una

barrera insuperable para la época. Ésta reacción suele producirse en el hormigón producto de la

reactividad existente entre sus materiales componentes (cemento Pórtland, agua, agregados,

adiciones minerales y aditivos), principalmente por la presencia de sílice amorfo (no -cristalino).

Al combinarse con la pasta de cemento, de naturaleza alcalina, en presencia de humedad, ésta

última ataca al sílice presente en los agregados formando un gel silicato-alcalino viscoso, que

finalmente provoca una expansión no uniforme en el elemento de hormigón, lo que se traduce

en grietas en la superficie del mismo. Dado que esta reacción se produce en presencia de

humedad, es importante controlarla especialmente en aquellas estructuras que prestarán

servicio de forma permanente, o con cierta periodicidad en ambientes húmedos o bajo el agua

derechamente. Este es un problema que se manifiesta a largo plazo, pudiendo pasar incluso

años antes de que sea evidente el daño provocado por este fenómeno (Becker, 2002). La

complejidad de esta reacción hace que sea muy difícil establecer a priori cuando un

determinado agregado es potencialmente reactivo o no. Estudios en la materia han

-

8/17/2019 Hormigon y Vidrio

44/91

34

determinado que a medida que se utilizan partículas de vidrio más f ino, a partir de un tamaño

de 0,15mm (tamiz #100, según ASTM), se reduce y hasta logra controlarse la reacción álcali-

sílice.

En consistencia con lo anterior, es particularmente deseable controlar la expansión del

hormigón, producto de la reacción ASR, principalmente por un tema de serviciabilidad del

hormigón estructural; se ha podido determinar la estrecha relación entre el color del vidrio

utilizado y la expansión relativa en piezas de hormigón con vidrio como agregado (Figura 8), ya

que el color del vidrio depende directamente de la composición química del mismo. Los colores

más comunes en botellas de vidrio son: verde, ámbar y transparente, siendo el más expansivo

de los tres el vidrio transparente, seguido por el ámbar, y el menos reactivo en ese aspecto el

vidrio verde, debido principalmente a la presencia de óxido de cromo en su composición, el que

es agregado por los fabricantes para poder lograr la tonalidad verde en el cristal (Jin et al.,

2000).