Informe Final Motores Ll

-

Upload

putinalfa-morocho -

Category

Documents

-

view

295 -

download

1

Transcript of Informe Final Motores Ll

-

7/25/2019 Informe Final Motores Ll

1/56

TEMA:

CARRERA:

I NG. MECNICA AUTOMOTRIZ

ALUMNOS:

BRIAN JIM ENEZ

ALFREDO MOROCHO

GRUPO:

3

PERODO ACADMICO:

2016-2016

MOTORES DE

COMBUSTIN

INTERNA II

DOCENTE:

Ing Wilmer Contreras

Informe General Reparacin del motor

-

7/25/2019 Informe Final Motores Ll

2/56

INFORME GENERAL MCIAII.REPARACIN DELMOTOR DEL VEHCULO HYUNDAI EXCEL

Resumen

En el siguiente informe se describe todoel proceso realizado para la reparacinde un motor de combustin interna agasolina, iniciando desde sudiagnstico, desmontaje, desarmado,comprobaciones, rectificacin de

piezas, verificacin, armado, montaje en

el vehculo y puesta a punto del motor.En cada parte de este informe sedescribe los pasos realizados en cada

procedimiento. De igual forma serealiza un clculo de los parmetrosgeomtricos y termodinmicos quecaracterizan al motor de este vehculo,que es de 4 cilindros en lnea, 1500 CC.Por ltimo, mediante tablas se recoge

datos de las dimensiones medidas y/omagnitudes registradas relacionadas a lareparacin del motor y se realizacomentarios respecto a estas.

Palabras Clave: Especificaciones,

Geomtricos, Mejora, Parmetros,

Reparacin, Termodinmicos.

Abstract

In the following report the process forrepair of an internal combustion enginegasoline is described, starting fromdiagnosis , removal , disassembly ,checks , correction of parts, new checks, armed, vehicle mounting and tuningmotor. In every part of this report

describes the steps taken in eachprocedure. Also a calculation ofgeometric and thermodynamic

parameters that characterize this eengine is done; and this is 4 -cylinder,1500 cc, Finally , using tablesdimensions measured data and / orregistered magnitudes related to enginerepair is performed and comments on

these is collected .

Keywords: Specifications, Geometric,

Improvement, Settings, Repair,

Thermodynamics.

1 Estudiante de Ingeniera Mecnica Automotriz- Universidad Politcnica Salesiana, sede Cuenca.Autor para correspondencia:[email protected] Estudiante de Ingeniera Mecnica Automotriz- Universidad Politcnica Salesiana, sede Cuenca. Autor

para correspondencia:[email protected]

mailto:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected]:[email protected] -

7/25/2019 Informe Final Motores Ll

3/56

1. INTRODUCCIN

Sin duda el desgaste de los elementos del motor, provoca una serie de problemas, comola prdida de potencia, el consumo de aceite y color inadecuado en el gas de escape.Todo esto conlleva a un rendimiento contraproducente en el motor, provocando

inclusive prdidas econmicas.

Es por eso que ante los sntomas precedentemente mencionados, se ha planteado lareparacin del motor. El objetivo de la reparacin es eliminar las averas actuales delmotor, corregirlas y no tener prdidas en el rendimiento del motor.

Luego del proceso de reparacin, prosigue el de evaluacin, donde se realizacomprobaciones y verificaciones para ver si el motor reparado ha conseguido mejoraren cuanto a sus parmetros geomtricos y termodinmicos. Es decir con ello se sacaconclusiones las cuales nos indican si la reparacin ha sido realizada de manera

adecuada o no.

2. MARCO TERICO

2.1 Diagnstico de un motor de combustin interna a gasolina alternativo

Existen diferentes formas de realizar este tipo de diagnsticos pero para nuestro casovamos a utilizar especficamente dos instrumentos los cuales son el manmetro que nosda la compresin del motor y del Vacumetro que nos da una medicin de vaco quetiene cada motor, a continuacin se detalla cada uno de estos elementos:

Manmetro

Este tipo de instrumento nos ayudar en el diagnstico del motor indicndonos si existeo no una buena compresin, as mismo nos dir si el problema se encuentra en losanillos del pistn, en las vlvulas de admisin y de escape o en la junta de la cabeza.

Para esto se debern de tomar dos lecturas la primera sin aceite y la segunda con aceiteen el Interior del cilindro. Pero en nuestro caso solo se lo har con la primera pruebadebido a que esta ltima que es con aceite puede daar al catalizador.

Figura 1.Manmetro de presin automotriz.Fuente: Web

Galgas de espesores Reloj comparador y base

magntica Escuadra Regla patrn Apoyos para ejes Gasolina Aceite

-

7/25/2019 Informe Final Motores Ll

4/56

Vacumetro

Es un aliado muy importante en la deteccin de fallas tanto de un motor a inyeccinelectrnica como de un motor a carburador es la medicin del vaco en el mltiplemediante el uso de un Vacumetro.

Este instrumento nos permite mediante la lectura de su aguja, verificar fallas denuestro motor como ser problemas de encendido, fugas por juntas en el mltiple deadmisin y problemas en vlvulas. Cuando tenemos vaco irregular en la admisin,

pueden presentarse los siguientes problemas:

Figura 2.Vacumetro automotriz. Fuente: Web

Alto consumo de combustible Alta temperatura de motor Ralent inestable por mezcla

inadecuada

Problemas de arranque en fro Paradas bruscas del motor

2.2Desmontaje de un MCIAPara proceder a realizar el desmontaje de un MCIA se deber tener en cuenta lasdiferentes precauciones antes de realizar dicho procedimiento, ya que para esta prcticaser necesario trabajar con orden, limpieza y responsabilidad en todo momento, pues sevan a manipular elementos con ajustes y tolerancias que pueden modificarse al desmontar

y armar. Es imprescindible la utilizacin del manual de reparaciones del motor encuestin, y en ningn caso se desmontar nada si no se est seguro de cmo se hace.

Un factor fundamental en el transcurso del desmontaje es la memoria al momento deextraer cada componente del MCIA ya que se reflejar todo el trabajo que se haya hechodurante el desmontaje, comprobacin, y adems ser necesario anotar cualquier dificultadque haya surgido y cmo se ha solventado, para as poder tomar en cuenta al momentodel armado.

Figura 3.Motor del vehculo Hyundai Excel. Fuente: UPS

-

7/25/2019 Informe Final Motores Ll

5/56

Una vez entendido todos estos aspectos se comenzara desconectar todas las parteselctricas del motor tales como: Los cables de las bujas, la batera entre otros, sedesaloja el aceite del crter, se desconecta el mltiple de escape y se monta el motorsobre un mesa para su desarme, se desmonta el carburador y sus conexiones, de quita la

bomba de agua, la bomba de combustible, motor de arranque, alternador, se desconectael mltiple de admisin, se desaloja las tuercas del tapa vlvulas y por ende la tapa, sedesprender los ejes del balancn desalojando la tuerca del esprrago del balancn.

Seguidamente se sacan los empujadores o varillas y seguidamente los taqus, sedesprenden los tornillos de la culata de adentro hacia fuera o en forma de espiral, sequita las vlvulas de la culata por medio de un prensa muelle, seguidamente se quita lacadena de tiempo, se quita el rbol de levas, se quita el volante de inercia, se sacan lostornillos de los cojinetes de biela, se quita el sistema de biela-pistn de los cilindros ylos cojinetes de biela. Se quitan los tornillo de todos los cojinetes de las bancadas,

considerando la posicin original de cada uno tornillo a la hora de montarlos yfinalmente se baja el cigeal.

Figura 4.Despiece de un MCIA, modelo Hyundai Excel. Fuente: UPS

2.3Mediciones y comprobaciones del MCIA

Para poder realizar las diferentes mediciones y comprobaciones de los elementos delMCIA, es necesario contar con el manual que nos otorga el fabricante, para as podercorroborar que nuestras medidas estn dentro del rango que nos ofrece; es de vitalimportancia tomar las medidas correctas ya que estas van a darnos un claro panorama de

cmo esta nuestro motor.

1. En pr imer lugar procedemos a tomar las medidas del cabezote o culata, en este

elemento se tomara en cuenta l os siguientes componentes:

La planicidad del mismo, es decir que no exista una deformacin o algn alabeo Las tapas de refrigeracin estn en buen estado, libres de oxido Las roscas de las bujas, el estado de los asientos de vlvulas, guas de vlvulas. Las vlvulas de admisin como escape medir el dimetro del vstago, su altura

total y en la cabeza de esta la superficie cnica que no presente trizaduras ocolor que indique quemadura; Y si toda la culata esta sin fisuras.

-

7/25/2019 Informe Final Motores Ll

6/56

2.

El segundo elemento que se tomara en cuenta es el block motor :

Que no tenga fisuras o que este desgastado. El aplanamiento (contacto con el cabezote, Carter y dems espacios donde se

alojan los diferentes elementos del motor). Los desgaste de los cilindros Tapas de refrigeracin y lubricacin rbol de levas y sus bujes. El juego entre pistn-cilindro y pistn-rin, peso del pistn, deformacin del

embolo, luz de puntas. Verificar el cigeal, juego radial y axial. El estado de los apoyos tanto de biela como de bancada, la tolerancia axial y

radial.

Biela, juego radial, paralelismo, cojinete del pie de biela y los pernos y tuercasque no acompaan.

Volante de inercia

3. F inalmente se procede a veri f icar y comprobar el crter:

Los pernos y tuercas que estn en buen estado. El deposito del aceite no este deformado. Estado de los espacios para los empaques.

4. Por ltimo las bombas de agua como de aceite se recomiendan nuevas como

todos los retenes de aceite; bu jas y cables si es necesar io sustituir los, o bobinas si

estn en mal estado de comprobacin.

Figura 5. Comprobacin de la superficie de laculata. Fuente: Manual

Figura 6. Comprobacin del dimetro delvstago de la vlvula. Fuente: Manual

-

7/25/2019 Informe Final Motores Ll

7/56

Figura 7. Comprobacin del abarquillamientodel rbol de levas. Fuente: Manual

Figura 8. Comprobacin del abarquillamientodel cigeal. Fuente: Manual

Figura 9. Medicin del calibre del cilindro.Fuente: Manual

Figura 10. Medicin del dimetro del pistn.Fuente: Manual

2.4

Armado del MCIA

Para realizar el armado de MCIA se debe realizar una total limpieza de cada una de suspartes. Para el bloque se debe limpiar toda la superficie, usar esptula si es necesario,para proceder a pulverizar con gasolina, limpiar con mquina de vapor, una vez quetodo el bloque haya quedado muy limpio se debe pulverizar con aire a presin el bloquey sus componentes.

Se debe colocar el motor con las bancadas del cigeal hacia arriba para su armado,con una lija se debe proceder a limpiar la superficie donde se aloja los cojinetes para

colocar los nuevos, revisando la posicin en la que se los coloca ya que las marcastienen que coincidir.

Con aire a presin se limpian los orificios para que no se encuentren obstruidos, ycon gasolina y lija se pule todas las superficies donde el cigeal se apoya, y tambinlos apoyos de biela. Colocar hilos plsticos en las bancadas y apretadas. Comprobar queel juego axial se encuentre dentro del rango, caso contrario corregir. Proceder a apretaren forma espiral el cigeal o con las especificaciones del manual, retirar y limpiar elhilo plstico para colocar aceite, luego las bancadas con los torques correctos, y

posteriormente los retenes.

-

7/25/2019 Informe Final Motores Ll

8/56

Figura 11. Partes de un MCIA. Fuente: Web

Se monta el volante y luego girndole para poder introducir los pistones. Al armar losrines se debe tener en cuenta que la luz del rin deben estar a 120, y con la ayuda de unafaja se acopla los pistones, y se aprieta con el torque indicado por el fabricante.

Se coloca la bomba de aceite, con su colador y el pin del cigeal con surespectiva chaveta y se coloca el crter con el empaque.

Para armar el cabezote primero se realiza el asentamiento de vlvulas con pastapulidora, luego de lubricar sus alojamientos se coloca los sellos para luego ubicar losmuelles con las cazoletas. Se sita el rbol de levas luego el riel de balancines o taqueshidrulicos, para despus colocar empaques y luego se ajusta son los pernos el cabezoteal bloque.

En la distribucin se debe hacer coincidir las marcas segn el manual en caso dehaberlo, sino ms conveniente es en ubicar el primer pistn en el PMS en compresin yel cuarto en cruce de vlvulas. Finalmente se ubica los elementos auxiliares y losmltiples de admisin y escape.

Figura 12. Armado total de un MCIA. Fuente: Manual

-

7/25/2019 Informe Final Motores Ll

9/56

2.4.1 Puesta a punto de un motor de Ciclo Otto

Para la colocacin de puesta a punto en un motor de ciclo Otto es necesario verificarque el pistn n 1 est en PMS, el pistn est en PMS cuando est en cruce. En teora siest en compresin se deben encontrar las dos vlvulas cerradas porque si alguna de

ellas est abierta la compresin pasara al sistema de admisin o de escape, esto pasacuando se encuentra fuera de punto.

Figura 13. Calibracin de vlvulas. Fuente: Web

Se verificar la apertura de los platinos (Ruptor) en el distribuidor con una sonda, estoes necesario para el salto de chispa en el encendido.

El distribuidor se deber montar con sumo cuidado en el motor para no perder la luzque ya se le dio a los platinos. Una vez montado el distribuidor en el motor se lecolocar su tapa, y los cables de bujas en el siguiente orden: 1, 3, 4, 2. O depender delnmero de cilindros que el motor posea. De la tapa del distribuidor saldr un cable haciala bobina de encendido, la posicin del rotor indica cual ser la buja nmero uno.

Figura 14. Calibracin de distribuidor. Fuente: Web

2.4.2 Montaje del motor en el vehculo

Para el montaje del motor se sigue el siguiente procedimiento:

Asegurar o amarrar el motor en la pluma para levantar el motor y colocarlo en sulugar.

Tener el cuidado de que no se aplasten o se rompan elementos que sean dbileso delicados en el montaje del motor al chasis, tomando en cuenta cualquier rocedel motor con cables o elementos al momento de ser introducido en el chasis.

Colocar el gato bajo el crter en el motor as como en la caja de cambios. Elevar el motor 2 o 3 pulgadas (5 o 7,5 cm) para quitar el peso del montaje del

motor. Tambin de igual forma la caja de cambios para poder ensamblar el conjunto

motor y la caja de cambios. Tomando en cuenta que el conjunto del embrague este correctamente centrado.

-

7/25/2019 Informe Final Motores Ll

10/56

Una vez colocado el motor con la caja de cambios se debe colocar pernos deapoyo para asegurar la unin entre la caja y el motor.

Asegurar las bases del motor. Luego de que se haya asegurado el motor en sus respectivas bases procedemos a

conectar los terminales de corriente elctrica como son de los inyectores, lasmangueras del circuito de refrigeracin, mangueras del sistema de alimentacin,etc.

En los tubos de refrigeracin o cualquier manguera se aprietan las bridas.

Figura 15. Colocacin de bridas. Fuente: Web

Cuando se bloquean los conectores se debe escuchar un clic que indica que sehan bloqueado correctamente.

Figura 16. Colocacin de sockers. Fuente: Web

Por ltimo colocamos la batera en el vehculo lo primero que debemos hacer escolocar la batera en la bandeja de forma que el terminal positivo este del ladodel cable positivo, luego conectamos primero el borne positivo, apretamos yluego el terminal negativo.

Figura 17. Conexin de la batera. Fuente: Web

Sera bueno que se coloque una capa fina de vaselina alrededor del terminal paraevitar su oxidacin.

Se debe tener mucho cuidado en la seguridad personal ya que en estos procesosde montaje se puede provocar lesiones personales.

-

7/25/2019 Informe Final Motores Ll

11/56

2.5Mapa estratgico de diagnstico y reparacin

-

7/25/2019 Informe Final Motores Ll

12/56

3. MATERIALES

3.1 Recursos (Accesorios yMaterial fungible):

Herramientas y equipos: Juego bsico de herramientas demano (llaves, dados,destornilladores, etc.)

Calibrador. Micrmetros. Reloj comparador. Torqumetro Aceitero

Materiales e insumos: Franela Material Fungible

Material didctico: Manuales. Datos tcnicos. Motor

Equipo de seguridad:

Extintores para combustible. Overol (por cada estudiante). Gafas de proteccin.

Listado de repuestos:

1 bomba de agua

1 juego de empaques del motor 4G1,5 8 V 1 juego de chapas de biela 1 juego de chapas de bancada 1 banda de distribucin 1 banda tensora principal 4 bujas 1 filtro de aire 1 filtro de gasolina 1 filtro de aceite

2 silicones gris abro 1 gasket 1 cinta tefln 1 hilo rojo (plastigauge) 2 lija 400 1 lija 150 1 lija 500 1 galn de aceite 20w50 Kendall de aceite 20w50 Kendall

1 bomba de aceite 1 termostato 4 juego de rines o aros de pistn 4 pistones 8 vlvulas 1 empaque del cabezote a sobre

medida

4. DESARROLLO DEL DIAGNSTICO Y REPARACIN DEL MOTORMODELO HYUNDAI EXCEL

4.1

Medicin de la compresin de cada cil indr o en seco

4.1.1 Prueba de compresin del motor

Para medir la compresin del motor, lo primero que se realiza es, dejar que llegue a latemperatura normal de funcionamiento, luego se procede a retirar los cables de bujasteniendo en cuenta el orden de encendido para no tener problemas al colocarnuevamente los cables.

-

7/25/2019 Informe Final Motores Ll

13/56

Para la prueba en seco, se retira una buja y se instala el compresimetro, se da arranquemediante la llave de contacto (mximo 6 segundos). El valor ms alto de compresin eneste tiempo se podr observar en el medidor o reloj. Se repite el proceso para los otroscilindros.

Para la prueba con aceite se retira la buja y se coloca aceite con la ayuda de una jeringao aceitero en el orifico de la buja (se debe colocar la misma cantidad en todos loscilindros) y se vuelve a instalar el Compresmetro, nuevamente se da arranque y seregistra el valor de compresin obtenido, se repite la prueba para todos los cilindros.

Figura 18.Prueba de compresin con aceite cilindro 2. Fuente: UPS

Es importante que en cada registro de datos se realice una medicin de la cada devoltaje en la batera, el voltaje registrado durante el arranque no debe ser inferior a 10V. De lo contrario existe algn defecto en el sistema de arranque, mismo que debe sersolucionado antes de continuar con la prueba.

Figura 19.Prueba de compresin con aceite cilindro 3 y comprobacin del voltaje de la batera durante laprueba. Fuente: UPS

4.1.2 Prueba de medicin de fugas en el motor

Para medir las fugas del motor, lo primero que se realiza es colocar el pistn del primercilindro en punto muerto superior (en compresin). Ahora se extrae la buja del cilindroen el que se va a realizar la prueba y se coloca el Fugmetro a una presin mxima de30 PSI debido a que los instrumentos de medicin estn ya desgastados. Por el otroextremo se da paso al aire de la lnea de presin del taller y en el segundo indicador severifica el porcentaje de fugas que tiene el motor el cual no debera ser superior al 40 %.

-

7/25/2019 Informe Final Motores Ll

14/56

Figura 20.Prueba de medicin de fugas en el motor (fugas del 65% con el Fugmetro a una presin de24 psi). Fuente: UPS

4.1.3 Prueba de medicin de la depresin en el motor

Al utilizar el Vacumetro, se desconecta una caera del mltiple de admisin (que estesituada por debajo de la mariposa o cuerpo de aceleracin) y se lo conecta al mismo, yaque esta toma de aire debe estar sometida a la depresin reinante en el cilindro, la

prueba se la realiza con el motor en ralent y luego dando unas aceleradas.

Figura 21.Prueba de depresin en el motor Fuente: UPS

4.2 DESMONTAJE DEL MOTORComenzando con esta actividad, se deber extraer la batera elctrica del motor paraevitar cualquier accidente o situacin al momento de manipular el sistema elctrico delvehculo:

Para el complemento de esta operacin se desconectar todas las conexioneselctricas que vayan el vehculo hacia el motor y viceversa, tales como socketselctricos, sensores, cables de tierra, de bujas y alimentacin elctrica.

Como segundo punto extraeremos el refrigerante que se encuentre en el radiadordel motor y se continuar con la extraccin del radiador, sus mangueras de refrigerante,etc. Como tercer punto se deber extraer el aceite del motor, esto se lo debe hacerpor medio del tapn de vaciado del crter del aceite. El siguiente paso es desconectar el sistema de alimentacin de combustible paralo que primeramente vamos a ir a la parte posterior donde se encuentra el tapn deltanque de combustible y la extraeremos para liberar las presiones que se generan en estesistema; complementariamente a esto se debe extraer las caeras del sistema de

alimentacin aire combustible como tomas de aire, de vaco, filtro de aire etc

-

7/25/2019 Informe Final Motores Ll

15/56

Finalmente para la extraccin de todo el motor en s, se deber sujetarpreviamente con una cadena, cabo o soga todo el motor, teniendo cuidado y en cuentade que todo el motor est sujeto de la mejor manera y este est sujeto hacia una pluma otecle; con todos estos tems realizados, se procede a extraer los pernos que sujetan lacampana de la caja de cambios, la cual debe estar apoyada en una gata hidrulica

previamente y con todo esto extraer los pernos de la base del motor que van hacia elchasis del vehculo: se debe tener en cuenta que de ser necesario se debe extraer el capdel vehculo y elevar el motor.

Figura 22.Desmontaje del motor Fuente: UPS

Cabe recalcar que todo estos pasos se deben realizar con todas las normas de seguridadpara evitar accidentes con los operarios que van a realizar esta tarea, como cualquier

contratiempo que evite o demore la realizacin de la misma.

4.3 MEDICIN DEL BLOQUE

a) Primeramente se realiz la correcta limpieza de todos los elementos como lospistones, bielas, cojinetes de biela y cigeal, cigeal, block motor, crter, tamiz, etc.Para esto utilizamos como solvente gasolina y como materiales para la limpieza detodos estos elementos usamos el guaipe, brochas, esptulas para quitar fragmentos deempaques, escobillas para quitar el lodo del block.b) Tomar las medidas de todos los pistones para ver deformacin. Para esto

utilizamos un micrmetro de exteriores donde medimos el dimetro de la cabeza delpistn y el dimetro de la falda del mismo, para verificar deformacin de los mbolos.

c) Medir montaje entre pistn y cilindro, esto lo hicimos con la ayuda de unmicrmetro de interiores.

d) Con la ayuda de un gauge, medimos montaje del rin en la ranura del pistn.e) Medir la luz de puntas de cada uno de los segmentos de sus respectivos pistones.

Para esto colocamos cada uno de los rines en sus cilindros y con la ayuda de susrespectivos pistones los colocamos rectos para que la medida de la luz de puntas seams precisa. La medida se la tomo con lminas de gauge.

f)

Verificamos las fisuras en el block motor, esto de manera visual.

-

7/25/2019 Informe Final Motores Ll

16/56

g) Verificacin del aplanamiento del block motor con la ayuda de una regla patrny un gauge.

Figura 23.Presencia de carbonilla en los cilindros Fuente: UPS

Figura 24.Verificacin del block. Fuente: UPS

h) Verificacin del estado de los tapones de refrigeracin y lubricacin. Para esto

se los extrajo e inspeccion cada uno de manera visual.i) Verificar el paralelismo de todas las bielas del motor. Observar que no estdeformada.

j) Medir el juego radial de cada una de las bielas en sus respectivos asientos. Laluz de aceite fue medida con hilo plstico o plastigauge.k) Medir el desgaste en cada uno de los puntos de apoyo de bancada y biela, paraesto utilizamos un micrmetro de exteriores.l) Medir el juego radial del cigeal. Para esto utilizamos el hilo plstico paramedir la luz de aceite en el cigeal.m) Verificar si este est centrado o no est deformado. Para esto apoyamos el

cigeal soportes y con la ayuda de un reloj comparador analizamos si el cigeal estadescentrado.n) Medir el desgaste de cada uno de los cilindros, esto lo realizamos con la ayudadel alexmetro.o) Verificar el volante motor esta descentrado o no.

-

7/25/2019 Informe Final Motores Ll

17/56

Figura 26.Verificacin del volante de inerciaFuente: UPS

Se vuelve a l impi ar el block y sus dems componentes despus de haber sido

rectif icado. Pr imeramente se realiz la corr ecta l impieza de todos los elementos como

los pistones, bielas, y cigeal, block motor etc Para esto utilizamos como solvente

gasoli na y como materi ales para la l impieza de todos estos elementos usamos el

guaipe, brochas, esptulas.

Figura 25.Block limpio despus de la rectificacin Fuente: UPS

a) Se debe tener en cuenta que el block quede totalmente limpio tanto externa comointernamente (orificios de lubricacin y refrigeracin, orificios de los pernos y cualquierotra cavidad u orifico que pudiera estar sucio), ya que durante el armado, el lubricantedel motor, y las superficies no deben contener ninguna partcula extraa. Durante lalimpieza tambin es aconsejable pasar una lija 400 en los cilindros para pulir ydisminuir levemente la rugosidad dada por las piedras esmeriles durante el proceso de

rectificado.b) Tomar las medidas de todos los pistones para ver deformacin (nuevospistones). Para esto utilizamos un micrmetro de exteriores donde medimos el dimetrode la cabeza del pistn y el dimetro de la falda del mismo, para verificar deformacinde los mbolos.

-

7/25/2019 Informe Final Motores Ll

18/56

Figura 27.Pistones nuevos. Fuente: UPS

c) Medir montaje entre pistn y cilindro, esto lo hicimos con la ayuda de unmicrmetro de interiores.

d)

Con la ayuda de un gauge, medimos montaje del rin en la ranura del pistn.e) Medir la luz de puntas de cada uno de los segmentos de sus respectivos pistones.Para esto colocamos cada uno de los rines en sus cilindros y con la ayuda de susrespectivos pistones los colocamos rectos para que la medida de la luz de puntas seams precisa. La medida se la tomo con lminas de gauge.

Figura 28.Medicin de la luz de puntas. Fuente: UPS

Figura 29.Medicin de la luz de puntas. Fuente: UPS

-

7/25/2019 Informe Final Motores Ll

19/56

f) Verificamos las fisuras en el block motor, esto de manera visual.g) Verificacin del aplanamiento del block motor con la ayuda de una regla patrny un gauge. Aqu la medida de aplanamiento del block motor (para nuestro caso en

particular) debera ser la misma que la medida que se tom antes del proceso derectificado ya que no se realiz ningn trabajo sobre esta superficie.h) Verificacin del estado de los tapones de refrigeracin y lubricacin. Para estose los extrajo y se cambi por tapones nuevos, ya que a pesar de no presentar fisuras, losmismos estn en muy mal estado.i) Verificar el paralelismo de todas las bielas del motor. Observar que no estdeformada.

j) Pulir los muones del cigeal con lija 500 Y medir el juego radial de cada unade las bielas en sus respectivos asientos. La luz de aceite fue medida con hilo plstico o

plastigauge.

Figura 30.Pulida del cigeal. Fuente: UPS

k) Medir el desgaste en cada uno de los puntos de apoyo de bancada y biela, paraesto utilizamos un micrmetro de exteriores.

Figura 31.Verificacin de los muones de biela y bancada con el micrmetro de exteriores. Fuente:UPS

l) Medir el juego radial del cigeal. Para esto utilizamos el hilo plstico paramedir la luz de aceite en el cigeal.m) Verificar si este est centrado o no est deformado. Para esto apoyamos elcigeal soportes y con la ayuda de un reloj comparador analizamos si el cigeal estadescentrado.n) Medir el dimetro de cada uno de los cilindros y en diferentes direcciones paraverificar que la ovalizacin y conicidad est dentro de los rangos permisibles de pues de

-

7/25/2019 Informe Final Motores Ll

20/56

haber rectificado. En este caso particular el dimetro de los cilindros debera serestndar, ya que aunque se pudo haber rectificado al 40, el propietario del vehculo opt

por regresar a la medida estndar.

Figura 32.Verificacin de los cilindros. Fuente: UPS

4.4

MEDICIN DEL CABEZOTE4.4.1 COMPROBACIN DE LA SUPERFICIE DE ACOPLAMIENTODE LA CULATA DEL CILINDRO

La cara de asiento con el bloque debe estar perfectamente plana, para evitar fugasdurante la compresin y la combustin de los gases. Con la ayuda de una regla patrn yuna galga se comprueba la planicidad en la superficie del cabezote. La toleranciamxima admisible es de 0.10mm a lo largo de toda la longitud de la cabeza.

TABLA 1:VALORES MEDIDOS EN LA SUPERFICIE DE LA CULATA DEL CILINDRO

ELEMENTOTOLERANCIAMXIMA

VALORMEDIDO

CENTRO

VALORMEDIDO

LATERALESOBSERVACIN

CULATADEL

CILINDRO0.15MM 0.10MM

0.05MMMAL ESTADO

Figura 33. Medicin de la superficie de acoplamiento de la culata del cilindro. Fuente: UPS

-

7/25/2019 Informe Final Motores Ll

21/56

En los extremos del cabezote la toma de medidas es de 0.05mm y en el centro es de0.10mm lo cual nos quiere decir que esta ovalado, lo cual se lo mando a cepillar en larectificadora, y claro vendr con sus nuevas medidas de planicidad.

4.4.1 Comprobacin de Fisuras en la Superficie de acoplamiento de la Culata delCilindro

Compruebe visualmente si hay grietas o fisuras, para esto nos podemos ayudar de unalupa para una mejor observacin.

TABLA 2: RESULTADOS OBTENIDOS DE LA INSPECCIN VISUAL DE LA SUPERFICIE DE LA CULATA DELCILINDRO

ELEMENTO INSTRUMENTO OBSERVACIN

CULATA DELCILINDRO

LUPA-VISUAL BUEN ESTADO

Figura 34. Inspeccin visual de la superficie de la culata del cilindro. Fuente: UPS

4.4.2

Comprobacin de las Superficies y Tapas de RefrigeracinCompruebe visualmente si hay presencia de xido, para esto nos podemos ayudar de unalupa para una mejor observacin.

TABLA 3:RESULTADOS OBTENIDOS DE LA INSPECCIN VISUAL DE LAS TAPAS DE REFRIGERACIN

ELEMENTOS INSTRUMENTO TOLERANCIA OBSERVACIN

SUPERFICIE DE LATAPA

LUPA-VISUALPRESENCIA DE

XIDO

LIMPIAR PARAELIMINAR EL

XIDOTAPA DE

REFRIGERACINLUPA-VISUAL

PRESENCIA DEXIDO

SUSTITUIR

Figura 35. Superficie de la Tapa de Refrigeracin. Fuente: UPS

-

7/25/2019 Informe Final Motores Ll

22/56

4.4.3 Comprobacin de las Roscas de BujasCompruebe visualmente el estado de las roscas de las bujas, para esto nos podemosayudar de un machuelo para una mejor verificacin de las mismas.

TABLA 4:RESULTADOS OBTENIDOS DE LA INSPECCIN VISUAL DE LAS ROSCAS DE BUJA

ELEMENTOS INSTRUMENTO TOLERANCIA OBSERVACIN

ROSCAS DEBUJA

MACHUELOROSCAS

PERFECTASBUEN ESTADO

Figura 36. Rosca de Buja. Fuente: UPS

4.5

Mediciones y comprobaciones del rbol de levas4.5.1

Comprobacin de la altura de las levas.Para esto nos valemos de un micrmetro de exteriores y medimos como se indica en lafig.6. Todas las levas de admisin deben ser iguales entre s y de igual manera para laslevas de escape. La tolerancia de desgaste es de 0.5 mm.

TABLA 5:RESULTADOS OBTENIDOS DE LAS MEDICIONES EN LAS LEVAS DE ADMISIN Y ESCAPE

ADMISIN ESCAPE

3.45CM 3.46CM

3.44CM 3.46CM

3.45CM 3.47CM

3.43CM 3.46CM

Figura 37. Desgaste de la altura de la leva. Fuente: Manual

-

7/25/2019 Informe Final Motores Ll

23/56

4.5.2 Comprobacin de la ovalizacin de los apoyos del rbol de levasDe igual manera esta comprobacin la realizamos con un micrmetro de exteriores, y setoman medidas como se indica en la. La tolerancia para este desgaste es de 0.07 mm.

Figura 38. Ovalizacin de los apoyos de la leva. Fuente: Manual

4.5.3 Comprobacin de la alineacin del rbol de levas.Consiste en comprobar la deformacin longitudinal, para lo cual se coloca al rbol delevas entre dos apoyos lo hacemos girar y por medio de un reloj comparador, se midenlas desviaciones de la aguja producidas en cada uno de los apoyos. La desviacinmxima admisible es de 0.1mm.

Figura 39. Alineacin del rbol de levas. Fuente: UPS

4.6 Vlvulas4.6.1 Comprobacin de juego entre el vstago de la vlvula y su respectiva gua.El ajuste entre gua de vlvula y vstago de la vlvula debe ser preciso, con el fin degarantizar un deslizamiento suave y, a la vez, evitar fugas de gases a travs de una

excesiva holgura. Las vlvulas de admisin suelen tener una holgura de 0.05mm y lasvlvulas de escape suelen tener una holgura de 0.07mm, debido a su mayor dilatacin.

La medicin de la holgura la realizamos con el reloj comparador y base magntica latolerancia mxima admisible es de 0.08mm para la vlvula de admisin y 0.12mm para lavlvula de escape.

-

7/25/2019 Informe Final Motores Ll

24/56

Figura 40. Comprobacin de juego entre el vstago de la vlvula y su respectiva gua. Fuente: UPS

4.6.2 Comprobacin en la cabeza de la vlvula.Hay que comprobar las dimensiones de la cabeza de la vlvula ya que del ancho delasiento de la vlvula (fig.10) depende el buen sellado sobre el asiento de la vlvula,tambin se realiz la medicin de los dimetros que poseen las vlvulas de admisin y deescape y del espesor de la cabeza depende de esta resista las temperaturas de

funcionamiento del motor.Las medidas se pueden tomar usando un calibrador o pie de rey. El espesor de la cabezade vlvula debera estar entre 0.8mm a 1.2mm y el ancho del asiento debera estar entre1,5mm a 2mm.

Figura 41. Asiento de la vlvula. Fuente: Manual

Tabla 6 Mediciones de los dimetros de la cabeza de vlvula

Cmara decombustin

Vlvula deadmisin

Vlvula deescape

1 33.2 mm 25.3 mm

2 33.1 mm 25.3 mm

3 33.1 mm 25.1 mm

4 33.1 mm 25.3 mm

-

7/25/2019 Informe Final Motores Ll

25/56

Figura 42.Medicin de dimetros. Fuente: UPS

Figura 43. Espesor de la cabeza de la vlvula. Fuente: Manual

4.6.3 Comprobacin de la longitud de las vlvulas de admisin y escapeLa medicin de la longitud de las vlvulas tanto como la de admisin y la de escape seutiliz un calibrador en donde se obtuvieron las siguientes mediciones.

Tabla 7 Medicin de longitud de vlvula

Cmara decombustin

Vlvula deadmisin

Vlvula deescape

1 90.72 mm 86.81 mm2 90.71 mm 86.81 mm

3 90.72 mm 86.81 mm

4 90.72 mm 86.80 mm

Figura 44. Longitud de vlvulas. Fuente: UPS

4.7 Comprobacin de la alineacin del eje de balancinesConsiste en comprobar la deformacin longitudinal del eje, para lo cual se coloca el eje

de balancines entre dos apoyos, lo hacemos girar y por medio de un reloj comparador,

-

7/25/2019 Informe Final Motores Ll

26/56

se miden las desviaciones de la aguja producidas en cada uno de los apoyos. Ladesviacin mxima admisible es de 0.01mm.

Figura 45. Comprobacin de la alineacin de los ejes balancines. Fuente: U.P.S

4.7.1 Comprobacin de la holgura entre eje de balancines y balancnCon la ayuda del micrmetro tomamos medidas tanto del eje de balancines como de

los balancines, como se muestra en la figura y con estos datos calculamos la holgura.

La tolerancia para esta holgura es de 0.2 a 0,4mm

Figura 46.

Comprobacisn de la holgura entre el eje de balancines y el Balancn. Fuente: U.P.S

4.8 Comprobacin de la longitud de los muellesMedimos con un calibrador o pie de rey (fig.14) la longitud de los muelles y lacomparamos con la que manda el fabricante, en caso de no tener el dato se pude haceruna comparacin entre todos los muelles y las longitudes deberan ser iguales, casocontrario debemos sustituir los que tengan menor longitud, ya que han sufrido fatiga.

igura 47. Longitud de los muelles. Fuente: Manual

-

7/25/2019 Informe Final Motores Ll

27/56

4.8.1 Comprobacin del paralelismo de los muelles.Para comprobar colocamos el muelle en una superficie plana junto a una escuadra (fig.15) y este debera estar completamente paralelo a la escuadra. Se admite como toleranciamxima 2mm de falta de paralelismo.

Figura 48. Paralelismo de los muelles. Fuente: Manual

El nmero de espirales tiles que posee los muelles son de 6 y se observan y semidieron los muelles dndonos como tolerancias dentro de los rangos admisibles para sutrabajo.

5. ARMADO DEL MOTOR Y PUESTA A PUNTO.

5.1Calibracin de vlvulas.Para nuestro caso se debe hacer regulacin manual y se debe ejecutar los siguientes pasos:

Se debe calibrar con el valor que da el fabricante.

Las vlvulas que se van a calibrar no deben estar accionadas por el rbol de levas, esdecir se coloca el cilindro en la fase final de compresin (PMS).

Verificamos que las vlvulas estn libres moviendo en los balancines de arriba haciaabajo.

Figura 49. Traslapo solapo de vlvulas. Fuente: Web

Con un gauge medimos la holgura, y si est fuera del valor se procede al ajuste.

El orden de calibracin es siguiendo el orden de encendido, es decir para nuestro caso es1-3-4-2, se calibra primero las vlvulas del 1 cilindro, luego las del 3 cilindro, seguidodel 4 y finalmente las del 2 cilindro. Para que esto se cumpla siempre debemos girar elmotor en el sentido funcional del mismo.

En cuanto al mecanismo de calibracin para nuestro caso tenemos de tornillo y tuerca.

Para calibrar debemos aflojar la tuerca, girar el tornillo, ingresar el gauge con la medidade 0.8mm, ajustar hasta llegar a la medida especificada y apretar la tuerca.

-

7/25/2019 Informe Final Motores Ll

28/56

Figura 50. Apretar la contratuerca para dejar calibrado. Fuente: Web

5.1.1 Verificacin de la sincronizacin de la distribucin

Ubicar las seales del PMS, hacer girar el pin del cigeal para hacer coincidir las seales en eldistribuidor. Una vez ubicadas las seales en los lugares correspondientes se coloca la banda de

distribucin, siempre y cuando revisando que se cumplan las siguientes condiciones: Pistn en su punto mximo P.M.S. Marcas de tiempo en cero, y

Vlvulas cerradas (holguras respectivas).

Entonces se puede determinar que la sincronizacin es perfecta.

Figura 51. Calibracin de la distribucin. Fuente: UPS

5.1.2 Puesta a Punto del EncendidoPara poner a punto el sistema de encendido, se debe hacer saltar la chispa de la buja en el

cilindro en el momento oportuno, es decir, disponer el distribuidor de tal forma que laschispas salten en las bujas cuando los respectivos cilindros estn en condiciones adecuadas.

Para lograr esto se debe cali brar los plati nos ya que estos inf luyen en el punto de

encendido

Para lo cual se inserta el gauge entre los platinos y se mirara la separacin que tengan estosde quedar calibrado a 0.35mm.

-

7/25/2019 Informe Final Motores Ll

29/56

Figura 52. Calibracin del distribuidor. Fuente: UPS

Una vez realizado el ajuste de la separacin entre los contactos del ruptor, se proceder acolocar el primer pistn en el punto muerto superior.

Una vez que hacemos coincidir las marcas, el cilindro n 1 est preparado para efectuar la

explosin y, seguidamente se montara el distribuidor sobre el motor, de manera que el conejoo delco del distribuidor apunte al borne de salida de la tapa marcado con el cilindro n 1.

En algunos casos, existe una marca "X" en la carcasa del distribuidor, que debe hacersecoincidir con la punta del dedo distribuidor antes de instalar ste en el motor.

Una vez introducido el distribuidor y verificado que el delco apunte al cilindro nmerouno tambin se dejara abierto el platino se proceder a colocar en su posicin la tapa deldistribuidor, conectando a la buja n 1 el cable de alta tensin correspondiente al borne alque apunta el rotor del distribuidor.

El resto de cables se irn conectando a las restantes bujas, siguiendo el or den deencendido. Para nuestro caso ser el siguiente: 1-3-4-2.

Se puede utilizar una pistola estroboscpica para realizar una puesta a punto ms precisa,rpida y cmoda, ya que produce una rfaga de luz por efecto capacitivo tan potente que

puede realizarse la puesta a punto con el motor en marcha.

En la verificacin la puesta a punto con la pistola, se debe conectar los cables de corrientede la misma a la batera del vehculo, y el cable con la pinza sobre el aislante de la primera

buja o sobre el aislante del cable de alta tensin que une el distribuidor con la bobina.

Se pone el motor en funcionamiento a ralent y, cada vez que pase la corriente por elconductor al que esta acoplado la pinza, la lmpara emite un rayo de luz, con el cual al serdirigido sobre las marcas de la polea podr apreciarse la perfecta coincidencia de las mismas.

Si las marcas situadas en l a polea y bloque no coincidiesen, girar el distribuidor en uno

u otro senti do hasta hacerlas coincidir , con lo que la puesta a punto seria la correcta.

-

7/25/2019 Informe Final Motores Ll

30/56

6. CLCULO DE LOS PARMETROS GEOMTRICOS YTERMODINMICOS DEL MOTOR:6.1 CLCULO ANTES DE LA REPARACIN:

= 4

= + + + =76,22 + 76,15 + 76,21 + 76,19

4 = 76,192

= 82 = 43,5

= 43,5 1100 =4,3510

= 126,3

= 0,707 ; =22 ,

=0,707 101,325 1 =71636,775

= 22 + 273 = 295

=718

= 2 8 7

= 14,7

=42,7

= 1 , 4

=720 Parmetros geomtricos:

Longitud de la manivela del cigeal

= 2

= 2 =82

2 = 41

-

7/25/2019 Informe Final Motores Ll

31/56

Relacin carr era dimetro:

Denominacin S/D

Supercuadrados 1

=

82 76,192 = 1,076

Parmetro de la longi tud de la biela:Suele ser menor a , los valores habi tuales estn entr e: , < < , Garantiza que la longitud de los extremos de la biela sea la ms adecuada, es decir,

que la longitud de la biela no sea muy pequea como para hacer que el pistn colisione

contra el cigeal en PMI y que tampoco est sobredimensionada como para hacer que

la altura del motor sea demasiado grande.

= =

41 126,3 =0,325

, < , < , Seccin del pistn:

=

4 = 76,192

4 = 4559,410

= 4559,410 1 10 =45,594

= 4559,410 1 1000 =4,5594110

Volumen unitario:

= = 4559,410 82 = 373871,62

= 373871,62 1 10 = 373,871

= 373871,62 1 1000 =3,738716210

-

7/25/2019 Informe Final Motores Ll

32/56

Relacin de compresin:

= = +

=373,871 +43,5

43,5 =9,59

Volumen total (cilindrada del motor):

= = 373,871 4 = 1495,484

CLCULO TERMODINMI CO:

Figura 53. Ciclo Otto terico.

Fuente:https://reader009.{domain}/reader009/html5/0327/5aba4d961929b/5aba4daa6623d.jpg

Masa de gas en el cil indro:

= = +

= 71636,775 3,7387162 10 +4,3510

287 295

=3,53146510

https://jasf1961.files.wordpress.com/2012/06/ciclo-otto.jpghttps://jasf1961.files.wordpress.com/2012/06/ciclo-otto.jpghttps://jasf1961.files.wordpress.com/2012/06/ciclo-otto.jpg -

7/25/2019 Informe Final Motores Ll

33/56

Masa de air e atrapada en el cil indro dur ante el bar r ido (masa del volumen

unitario):

=

= 71636,775 3,7387162 10

287 295

=3,16340410 Masa de combustible:

= =3,16340410

14,7 =2,15197510

Calor de entr ada:

= =2,15197510 42,7 10

=918,893 Proceso 1-2, Compresin adiabtica e isotrpica:

= = = 71636,775 9,59,

= 1697000,914 = 1697

= 1697000,914 1 101,325 = 16,748

= 1697000,914 1 101,325 1,01325

1 =16,97

=

= = 295 9,59, =728,701 = 728,701 273 = 455,701

Trabajo realizado durante la compresin:

= =3,53146510 718

728,701 295

= 109,969 Proceso 2-3, Combustin a volumen constante:

-

7/25/2019 Informe Final Motores Ll

34/56

=

= +

= 728,701 +918,893

3,53146510 718

= 4352,678 =4352,678 273=4079,678

= =

= 1697000,914 4352,678 728,701

= 10136528,62 = 10136528,62 1 101,325 = 100,04

= 10136528,62 1 101,325 1,01325

1 = 101,365

Proceso 3-4, Expansin adiabtica e isotrpica:

=

= = 4352,678 9,59, = 1762,094 =1762,094 273=1489,094

= =

= 10136528,62 9,59, =427900,901

= 427900,901 1 101,325 =4,223

= 427900,901 1 101,325 1,01325

1 =4,279

-

7/25/2019 Informe Final Motores Ll

35/56

= =3,53146510 718 1762,094 4352,678

=656,866

Proceso 4-1, Rechazo de calor a volumen constante:

= =3,53146510 718 2951762,094

= 371,995 Trabajo neto obtenido del ciclo:

= + = 109,969+656,866 = 546,897

= Eficiencia trmica del ciclo Otto:

= =546,897 918,893 = 0,5952 59,52 %

Presin media indica:

= =546,897

3,738716210 = 1462793,565 = 1462,793

= 1462793,565 1 101,325 = 14,437

= 1462793,565 1 101,325 1,01325

1 = 14,628

Potencia indicada:

=

= = 546,897 3600 12

= 546,897 3600 1 1 60

12

=16406,91 W=16,407 W

-

7/25/2019 Informe Final Motores Ll

36/56

, = = 16,407 W 4 , = 65,628 W a 3600 rpm

Prdidas mecnicas (expresadas en funcin de las presiones medias):

=La presin media por prdidas mecnicas es de aproximadamente:

1,75 De este valor de pmpm se subdivide en las siguientes prdidas mecnicas:

Prdidas por friccin: 60% = 1,75 0,6 = 1,05

Prdidas por bombeo: 25% = 1,75 0,25 = 0,4375 Prdidas por elementos auxiliares: 15% = 1,75 0,15 = 0,2625 (Fuente: figura 7.2, Motores de Combustin Interna Alternativos, Payri/Desantes 2011)

Entonces:

= = 14,6281,75 = 12,878

= 12,878 1 1,01325 = 12,709

= 12,878 1 1,01325 101,325

1 = 1287,8

Trabajo medio efectivo:

=

= = 1287,8 3,7387162 10 =481,471

Fuerza equi valente de los gases sobre el pistn en l a carrera de expansin:

= = 1287,8 4,55941 10 = 5871,608

-

7/25/2019 Informe Final Motores Ll

37/56

Potencia efectiva:

= = 481,471 3600 12

= 481,471 3600 1 1 60 12 =14444,13 W=14,444 W , = = 14,444 W 4

, = 57,775 W a 3600 rpm Par efectivo:

= = 5871,608 41 11000 =240,736 = 240, 736 90

Consumo de combustible:

=

=

=2,15197510 3600 1 1 60

12

=6,45592510

Consumo especfico:

= =

6,45592510

14444,13 W

=4,46958410 W

=4,46958410 W 1000 W

1 W 3600

1

=0,161 W

Volumen de combustible consumido:

-

7/25/2019 Informe Final Motores Ll

38/56

= =

=

= 0,161

W

720

=2, 236 10

W

=2, 236 10

W 264,172

1

=0,0591 W

= = 0 , 0 5 9 1 W 4

=0,236 W

6.2. Clculo despus de la reparacin:

Algunos parmetros geomtricos permanecen constantes as que no es necesario volver

a obtenerlos, los dems se calculan con las mismas formulas variando algunos datos.

Datos:

= 4

= + + + =75,44 + 75,42 + 75,45 + 75,45

4 = 75,44

= 75,44 75,55 = 82

= 35 = 126,3 = 0,707 ; =22 ,

=0,707 101,325 1 =71636,775

= 22 + 273 = 295

=718

-

7/25/2019 Informe Final Motores Ll

39/56

= 2 8 7

= 14,7

=42,7

= 1 , 4

=720

Parmetros geomtricos:

Relacin carr era dimetro:

=

82 75,5 =1,086

Seccin del pistn:

=

4 = 75,5

4 = 4476,966

= 4476,966 1 10 =44,770

= 4476,966 1 1000 =4,47696610

Volumen unitario:

= =4476,966 82 =367111,212

=367111,212 1 10 = 367,111

=367111,212 1 1000 =3,67111210 Relacin de compresin:

Antes de la reparacin la =9,59; El cabezote ha rectificado, por lo que la cmaratiene menor volumen y por tanto crecer, lo que producira auto detonacin o pre-encendido (problema que ya exista antes de la reparacin) de la mezcla aire

combustible si es que no se corrige a la =9,4indicada por el fabricante.

= 9 , 4 = = +

-

7/25/2019 Informe Final Motores Ll

40/56

= + =

= + +

+ + = + + = +

1 = + 1

= + 1 1

= 75,50 2 = 37,75

= 367111,212 + 35000 19,4

37,75 9 , 41

= , = , Volumen de la cmara:

= 35000 + 37,75 1,944 = 43703, 222

= 43703, 222 ( 1 10 )

=43,703

= 43703, 222 ( 1 1000 )

=4,37010

Volumen total (cil indrada del motor):

= = 367,111 4 = 1468,444

Clculo termodinmico:

Masa de gas en el cil indro:

= =

+

-

7/25/2019 Informe Final Motores Ll

41/56

= 71636,775 3,671112 10 +4,37010

287 295

=3,47595510 Masa de air e atrapada en el cil indro dur ante el bar r ido (masa del volumen

unitario):

= =71636,775 3,671112 10

287 295

=3,10620110 Masa de combustible:

= =3,10620110

14,7 =2,11306210

Calor de entr ada:

= =2,11306210 42,710

=902,277

Proceso 1-2, Compresin adiabtica e isotrpica:

= = = 71636,775 9,4,

= 1650118,074 = 1650,118

= 1650118,074 1 101,325 = 16,285

= 1650118,074 1

101,325 1,01325

1 = 16,501

=

= = 295 9,4, =722,891 = 722,891 273 = 449,981

Trabajo realizado durante la compresin:

-

7/25/2019 Informe Final Motores Ll

42/56

= =3,47595510718

722,891 295

= 106,790

Proceso 2-3, Combustin a volumen constante:

=

= +

= 722,891 +902,277

3,47595510718

= 4338,166 =4338,166 273=4065,166

= =

= 1650118,074 4338,166 722,891

= 9902580,229

= 9902580,229 1 101,325 = 97,731

= 9902580,229 1 101,325 1,01325

1 = 99,026

Proceso 3-4, Expansin adiabtica e isotrpica:

=

= = 4338,166 9,4, = 1770,333 =1770,333 273=1497,333

= =

= 9902580,229 9,4, = 429901,91

-

7/25/2019 Informe Final Motores Ll

43/56

=429901,91 1 101,325 = 4,243

= 429901,91 1 101,325 1,01325

1 =4,299

= =3,47595510 718 1770,3334338,166

=640,864 Proceso 4-1, Rechazo de calor a volumen constante:

= =3,47595510 718

2951770,333

= 368,204 Trabajo neto obtenido del ciclo:

= + = 106,790+640,864 = 534,074

=

Eficiencia trmica del ciclo Otto:

= =534,074 902,277 = 0,5919 59,19 %

Presin media indica:

= =534,074

3,67111210 = 1454801,706 = 1454,802

= 1454801,706 1

101,325 = 14,358

= 1454801,706 1 101,325 1,01325

1 = 14,548

Potencia indicada:

=

= = 534,074 3600 12

-

7/25/2019 Informe Final Motores Ll

44/56

= 534,074 3600 1 1 60

12

=16022,22 W=16,022 W

, = = 16,022 W 4 , = 64,088 W a 3600 rpm Prdidas mecnicas (expr esadas en funcin de las presiones medias):

= 1,75

Prdidas por friccin: 60% = 1,75 0,6 = 1,05 Prdidas por bombeo: 25% = 1,75 0,25 = 0,4375 Prdidas por elementos auxiliares: 15% = 1,75 0,15 = 0,2625

= = 14,548 1,75 = 12,798

= 12,798 1 1,01325 = 12,631

= 12,798 1 1,01325 101,325 1 = 1279,8

Trabajo medio efectivo:

=

= =1279,8 3,67111210

=469,823

Fuerza equi valente de los gases sobre el pistn en l a carrera de expansin:

= =1279,8 4,47696610

= 5729,621 Potencia efectiva:

= = 469,823 3600 12

-

7/25/2019 Informe Final Motores Ll

45/56

= 469,823 3600 1 1 60

12

=14094,69 W=14,095 W

, = = 14,095 W 4 , = 56,38 W a 3600 rpm Par efectivo:

= = 5729,621 41 11000 = 234,914

= ,

Consumo de combustible:

= =

=2,11306210 3600 1 1 60

12

=6,33918610 Consumo especfico:

= =

6,33918610 14094,69 W

=449757010 W

=449757010 W 1000 W1 W 3600 1

=0,162 W

Volumen de combustible consumido:

= =

-

7/25/2019 Informe Final Motores Ll

46/56

= =0,162 W

720

= 2 , 2 5 1 0

W

= 2 , 2 5 1 0

W 264,172

1

=0,0594 W

= = 0 , 0 5 9 4 W 4

=0,238 W

-

7/25/2019 Informe Final Motores Ll

47/56

6.2 MONTAJE DEL MOTOR EN EL VEHCULO Luego de armar el motor estaba listo para montarlo en el vehculo, se verificoque en el vehculo todo est listo: Revisin de mangueras y conexiones que estn limpias y en su lugar antes decolocar el motor.

Se limpi la campana de la caja de cambios, se retir el rodillo antes depulverizar con gasolina para evitar que se desengrase, limpia la campana se colocnuevamente el rodillo revisando que este en buen estado. Ahora se coloca el motor armado en la pluma, amarrndolo con el cabo, se tomaen cuenta que no haya ningn elemento frgil que pueda romperse al levantar el motor,ahora se procede a colocarlo en su lugar: Primero se coloca en la posicin como va montando Se coloca una gata en la caja de cambios para ayudar a centrar el estriado delmotor en la caja. Al bajar el motor se debe tener cuidado que ningn elemento, cable o mangueraeste interfiriendo al bajar, pudiendo romper o daar algn elemento.

Se baja con cuidado hasta que estn alineados la caja y el motor, esto se revisacuando la distancia entre caja de cambios y el motor sea la misma en todo su alrededor. Alineados la caja y el motor se procede a centrar el estriado, con movimientosdel motor y la polea del cigeal se centra y se procede a colocar unos pernos paraevitar que se descentre en algn movimiento. Se baja completamente el motor y se colocan las bases, se quita la gata de la cajade cambios, y se procede con las conexiones. Colocado el motor se procede a colocar el motor de arranque, se conectan loscables elctricos del motor y se prosigue a colocar los pernos de la campana. Se coloca el alternado y sus conexiones, cables elctricos, adems se coloca labanda con su tensin correcta.

Se coloca el mltiple de escape. Se colocan todas las conexiones elctricas de trompos y conexiones a masa. Se coloca el radiador, se conectan sus mangueras, se aseguran las bridas. Se conectan las mangueras de alimentacin de combustible que llegan a labomba y al carburador, as tambin como el retorno de combustible. Por ltimo colocamos la batera comprobando que este en buen estado y nonecesite recargar. Se limpia los bornes y se coloca un poco de vaselina para evitar elxido y el cido, primero colocamos el positivo lo apretamos y luego el negativo. Se coloca el refrigerante, comprobamos fugas en el sistema, se revisa que porninguna manguera o tapn este derramando refrigerante.

De la misma manera se coloca el aceite comprobando que no exista ningunafuga, se comprueban los retenes y tapas. El motor est listo para encenderlo.

-

7/25/2019 Informe Final Motores Ll

48/56

7. REGISTRO DE RESULTADOS Y DISCUSIN

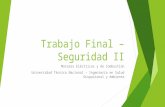

Cilindro Prueba 1

(Seca)

Prueba 2

(Seca)

Prueba 3

(Seca)

Prueba con aceite Voltaje de la batera

1 125 psi 120 psi 120 psi 125 psi 12,25 V

2 115 psi 105 psi 115 psi 140 psi 12,20 V

3 110 psi 100 psi 110 psi 132 psi 11,85 V

4 90 psi 90 psi 95 psi 115 psi 11,20 V

Pruebas secas

Cilindro Promedio Moda

1 121,67 psi 120 psi

2 111,67 psi 115 psi

3 106,67 psi 110 psi

4 91,67 psi 90 psi

Valor mximo:125 psi

Valor mnimo: 90 psi

Rango: 35 psi

Como se observa, el rango es mayor a

15 psi, que es la tolerancia mxima paraun motor que tiene una compresin

normal, por lo que el motor no seencuentra en buenas condiciones o porlo menos su estado no es normal.

Ahora si se observa la diferencia depresiones entre la prueba seca y laprueba hmeda, se observa que varams de 5 psi, que es el rango mximo enun motor en buenas condiciones.

El cilindro 4 est fallando, el color del

humo de escape es azul y el mal estadodel motor se comprueba an ms con el

porcentaje de fugas que es superior al60 % y la prueba de vaco denotan

desgaste de los rines, provocando queno haya estanqueidad entre los pistonesy el cilindro. El motor necesita serreparado.

Cilindro Fugas (%)1 402 533 554 65

Cilindro Localizacin de laFuga

1 entre cilindro ypistn

2 entre cilindro ypistn

3 Tapa de vlvulas,entre cilindro y

pistn4 Tapa de vlvulas,

entre cilindro ypistn

-

7/25/2019 Informe Final Motores Ll

49/56

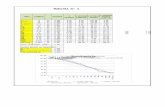

7.1 Medicin del bloque

Comprobacin de la planicidad delbloque (cara de asiento con el cabezote):

Parte Medida (mm)AB 0,05CH 0,05DG 0,05HG 0,05CD 0,05EF 0,05HD 0,05CG 0,05

Tolerancia: 0,10 mm (mx.)

Comprobacin del desgaste de loscilindros:

Cilindro Medida (mm)1 Ovalizacin 0,03

Conicidad 02 Ovalizacin 0,02

Conicidad 0,013 Ovalizacin 0,03

Conicidad 04 Ovalizacin 0,04

Conicidad 0Tolerancia: 0,15 mm (mx.)

Comprobacin de la holgura entrepistn y cilindro (usando galgas):

Cilindro Medida (mm)

1 0,052 0,05

3 0,054 0,05

Tolerancia: 0,15 mm (mx.)

Comprobacin de la holgura entrepistn y cilindro (usando micrmetros):

MedidaElemento cilindro

(mm)pistn(mm)

Holgura

1 76,22 76,17 0,052 76,15 76,1 0,053 76,21 76,16 0,054 76,19 76,14 0,05

Tolerancia: 0,15 mm (mx.)

Comprobacin de la holgura lateral delanillo o rin:

Pistn Medida (mm)1 Rin de fuego 0,20

Rin de compresin 0,152 Rin de fuego 0,15

Rin de compresin 0,10

3 Rin de fuego 0,20Rin de compresin 0,154 Rin de fuego 0,15

Rin de compresin 0,15Tolerancia:0,05 a 0,15 mm

Comprobacin de la luz de puntas delsegmento o rin:

Cilindro Medida (mm)1 Rin de fuego 0,40

Rin de compresin 0,402 Rin de fuego 0,40

Rin de compresin 0,403 Rin de fuego 0,35

Rin de compresin 0,404 Rin de fuego 0,40

Rin de compresin 0,40Tolerancia:0,05 a 0,15 mm

-

7/25/2019 Informe Final Motores Ll

50/56

Comprobacin de la ovalizacin de losapoyos de biela y bancada en elcigeal:

Nmero deapoyo

Apoyo Medida(mm)

1 Bancada 0,072 Bancada 0.033 Bancada 0,044 Bancada 0,015 Bancada 0,031 Biela 0,042 Biela 0,043 Biela 0,014 Biela 0,01

Tolerancia: 0,04 mm

Comprobacin de la alineacin delcigeal:

Nmero deapoyo

Apoyo Medida(mm)

1 Bancada 0,02

2 Bancada 0,023 Bancada 0.024 Bancada 0,015 Bancada 0,02

Tolerancia: 0,02 mm

Comprobacin de la holgura o juegoaxial y radial:

Radial

Nmero deapoyo

Apoyo Medida(mm)

1 Bancada 0,0762 Bancada 0,0763 Bancada 0,1024 Bancada 0,0765 Bancada 0,076Tolerancia:0,05 a 0,15 mm

Medida (mm): 0,04 a 0,08Tolerancia: 0,05 mm (mx.)

Comprobacin del descentramiento delvolante motor:

Medida del descentramiento(mm): 0,025

Tolerancia: 0,05 mm (mx.)

Hay desgaste en los rines ya que la luzde puntas es de 0,40 mm, en todos loscilindros, tanto para los rines decompresin como los de fuego; ya queel manual de taller especifica que la luz

debera ser de 0,20-0,25 mm. De igualforma existe holgura lateral entre pistny ring de hasta 0,20 mm y el manualespecifica que debe ser de 0,03-0,07mm para el rin de fuego y 0,02-0,06

para el ring de compresin.

Respecto a los cilindros se tiene unaovalizacin mxima de 0,04 y undimetro de 76,22 mm (medido en el

PMS donde se origina mayor desgaste);segn el manual de taller el calibre delcilindro debe ser de 75,50-75,53 mm

para la medida estndar, por lo que elbloque ha sido rectificado al 30 (0,75mm) ya que (75,50+0,75) mm =76,25mm y lo cual se puede corroborar con lamarca de sobre medida del pistn,misma que se puede visualizar en su

cabeza (0,75mm). Entonces se deberectificar a la siguiente medida msgrande, al 40 (1,00 mm).

El volante de inercia se encuentradentro del rango permisible detolerancia de descentramiento.

7.2 Verificacin del bloque

Comprobacin de la planicidad del

bloque (cara de asiento con el cabezote):

-

7/25/2019 Informe Final Motores Ll

51/56

Parte Medida (mm)AB 0,05CH 0,05

DG 0,05HG 0,05CD 0,05EF 0,05HD 0,05CG 0,05

Tolerancia: 0,10 mm (mx.)

Comprobacin del desgaste de loscilindros:

Cilindro Medida (mm)1 Ovalizacin 0,14

Conicidad 0,022 Ovalizacin 0,04

Conicidad 0,013 Ovalizacin 0,13

Conicidad 0,024 Ovalizacin 0,03

Conicidad 0,01Tolerancia: 0,15 mm (mx.)

Comprobacin de la holgura entrepistn y cilindro (usando galgas):

Cilindro Medida (mm)1 medida

-

7/25/2019 Informe Final Motores Ll

52/56

apoyo (mm)1 Bancada 0,0762 Bancada 0,0763 Bancada 0,0764 Bancada 0,076

5 Bancada 0,0761 Biela 0,0762 Biela 0,0763 Biela 0,076

4 Biela 0,076Tolerancia:0,05 a 0,15 mm

Torque: 50 lb ft

AxialMedida (mm): 0,05Tolerancia: 0,04 a 0,08 (mx.)

La rectificacin de los cilindros en el bloque se pudo haber realizado al 40 (1 mm) sinningn problema, pero el propietario opt por enfundar nuevamente el bloque para quela medida sea estndar, 75,50 mm -75,53 mm, segn el manual de taller de estevehculo, pero en la prctica el calibre de los cilindros es inferior a 75,50 mm,existiendo diferencias notables entre los cilindros con dimetros de los cilindros desde

75,45 mm como mximo (cilindro 3) hasta 75,15 mm como valor mnimo (cilindro 2) yque es la razn por la cual el ajuste entre el pistn y el cilindro es inferior a 0,05 mm.De todas formas el manual indica que el ajuste debe ser de 0,02mm a 0,04mm, por loque se procedi a pasar ligeramente una lija 400 sobre las faldas de los pistones paraincrementar la holgura entre pistn y cilindro.

A pesar de que los valores de ovalizacin y conicidad se encuentran dentro de losrangos permisibles, se observa que hay mucha variacin de la ovalizacin.

Las comprobaciones de la luz de aceite en el cigeal (juego radial) se realizaron con un

torque superior (50 lb ft) al recomendado por el fabricante (36 lb ft), por considerarseeste un torque demasiado bajo, ya que el vehculo viene de fbrica con este torque perocon un ajuste ideal entre el bloque, las tapas de la bancada y pernos, componentes queson totalmente nuevos y a diferencia de este caso an no han sufrido fatiga o desgaste,

por ende necesitan un mayor apriete para compensar dicho desgaste.

Las medidas de ovalizacin y conicidad del cigeal se encuentran dentro del rango,por lo que solo se realizan una pulida en los muones principales y de biela con lijanmero 500.

-

7/25/2019 Informe Final Motores Ll

53/56

8.

COSTOS DE REPUESTOS PARA LA REPARACIN DEL MOTOR

Entindase que un equipo o instrumento slo nos dan probabilidades, el que da el diagnstico ysolucin al problema es el ingeniero mecnico.

Cabe recalcar que para nuestro caso, tuvimos que enfundar por lo que nos toc comprarrepuestos a estndar.

TABLA 39:PRECIO DE CADA REPUESTO.ELEMENTO FOTO PRECIO

Pistones (4) $52,00

Rines $20,00

Vlvulas de escape (4) $ 25,00

Vlvulas de admisin (4) $ 29,00

Bomba de aceite $37,00

-

7/25/2019 Informe Final Motores Ll

54/56

Filtro de aceite $3,50

Aceite de motor $ 21,00

Empaques del motor $15,00

Guas de vlvulas $ 32,00

Cojinetes de biela $ 17,00

Cojinetes de bancada $19,00

-

7/25/2019 Informe Final Motores Ll

55/56

Enfundada $120,00

Rectificacin $80,00

COSTO TOTAL: $470,50

9. CONCLUSIONES Despus de realizarse las verificaciones y de haberse reparado los elementos o

piezas defectuosas se debe realizar el montaje del motor, en donde se debe tenerespecial cuidado o pulcritud y especialmente con aquellas piezas que estn sometidas arozamiento, ya que las pequeas tolerancias y ajustes entre elementos hacen quecualquier impureza por pequea que sea pueda quedar impregnada en estos espacios ydeteriorar los elementos disminuyendo su vida til y degradando an ms rpido lacalidad del aceite nuevo. El desgaste, tanto de los cilindros como de los pistones, es ms pronunciado enla eje transversal del motor ya que el movimiento circular del cigeal hace que los

pistones se presionen ms en esta direccin, sobre todo en PMS, es decir en la parte altadel cilindro, ya que aqu las presiones son mayores, as mismo la lubricacin es msescasa y parte del combustible se quema en la combustin. En la eleccin del empaque del cabezote se opt por uno solo, con una alturah=2,3 mm que es mayor a la altura calculada, h=1,94 mm, esto por recomendacin delfabricante, ya que en el clculo no se consider cuanto se comprime el empaque debidoal torque que se le aplica a los pernos en el cabezote, lo cual depende del material que serealice dicho empaque. Los fabricadores realizaron un diseo pensando en materiales y solicitaciones delos diferentes elementos, si se realiza la rectificacin, el motor subir su temperatura,volvindose un problema ya que existir un desgaste acelerado de los elementos.

Adems, al existir una mayor presin dentro del motor puede provocarse daos en losempaque y en las culatas, ya que el motor no est diseado para esas presiones.

-

7/25/2019 Informe Final Motores Ll

56/56

La medicin de vaco es una prueba que afirma que nuestro motor est en malestado, y va en relacin con la medicin de compresin, adems con esta prueba se

puede tener claro que cilindro es el que est funcionando mal y darle una mayorobservacin al momento de desmontar el motor y verificar que nuestro diagnostico esten lo correcto. Tener muy claro el proceso de desmontaje y recordar el orden de loselementos del motor, evitar dificultades y daos de los elementos al momento delmontaje. Es de vital importancia al momento del despiece marcar ciertas piezas comolas bancadas del cigeal, bielas y bancadas de biela con sus respectivos pernos paraevitar problemas al momento de armar el motor. La puesta a punto del motor se realizar al momento de que se hayacomprobado de que no existan fugas en el motor.

10.

BIBLIOGRAFA Y REFERENCIAS

[1] P. F. Payri, Motores de combustin interna alternativos, Revert, 2011.

[2] G. P. Blair, Desing and Simulation of Four-Stroke Engines, 1999.

[3] J.M.Alonso, Tcnicas del automvil Motores, Madrid: Paraninfo, 2009.

[4]http://www.bilproductions.com/documents/Arbol%20de%20lavas.pdf

[5]http://www.udb.edu.sv/udb/archivo/guia/mecanica-ingenieria/motores-de-combustion-

interna/2014/i/guia-2.pdf