ML Volumen3 Nº 1

-

Upload

mantenimiento-en-latinoamerica -

Category

Documents

-

view

235 -

download

3

description

Transcript of ML Volumen3 Nº 1

Mantenimiento en Latinoamérica. Volumen 3 – N°1 1

Gestión Integ

La Revista para la Gestión Confiable de los Activos

Mantenimiento enLatinoamérica

Enero – Febrero 2011 Volumen 3 – N° 1

Tratamiento analítico del mantenimiento condicional (predictivo y proactivo)

Imagen: Ingeniero Oscar Javier Barahona D

Mantenimiento en Latinoamérica. Volumen 3 – N°1 2

Contenido

Imagen: Ingeniero Oscar Javier Barahona D. Gerente General EVENTEX S.A.S.

3 Editorial

4 TPM- Mantenimiento Preventivo con calidad y participación (Segunda parte)

7 La conservación industrial y su taxonomía. (Segunda parte)

12 Cuidado de Equipos Viejos (Final)

13 Mejorando el Desempeño en la Organización de Mantenimiento de una Planta de Alimentos (Final)

18 Implementación de Confiabilidad Industrial en la Pequeña y Mediana Empresa (Segunda parte)

24 El mantenimiento de la cadena del proceso de producción o servicio

26 Tratamiento analítico del mantenimiento condicional (predictivo y proactivo) (Primera parte)

32 Para reflexionar: CCQ, KANBAN, JIT, SMED, análisis de valor, 5s, reeingenieria, 6 sigma, lean manufacturing, RCM, TPM...¿al final, que debe ser implantado (Primera parte)

Regístrese en www.mantonline.com

Mantenimiento en Latinoamérica. Volumen 3 – N°1 3

Mantenimiento

en Latinoamérica

Volumen 3 – N° 1

EDITORIAL Y COLABORADORES

Marcio Cotrim Javier E. Bravo Germán Gómez Lourival Tavares

José G. Aranguren Robinson J. Medina Jean M. Fuenmayor Cesar Romero Belón Alejandro J. Pistarelli Jorge Perez Gutiérrez

Oscar Javier Barahona D Juan Carlos Orrego Barrera Enrique Dounce Villanueva

El contenido de la revista no refleja necesariamente la

posición del Editor. El responsable de los temas y conceptos emitidos en

cada artículo es la persona quien los emite.

VENTAS y SUSCRIPCIONES: [email protected]

Bolivia: [email protected]

Director General Juan Carlos Orrego

Editorial De las fotografías enviadas para la revista, el equipo de Mantenimiento en Latinoamérica (como diría cualquier jurado de concurso de belleza), “luego de una difícil decisión, pues todas merecían aparecer en nuestra portada”, eligió el trabajo del Ingeniero Oscar Javier Barahona D. Gerente General de EVENTEX S.A.S. quien nos da pie a hablar de varios aspectos, por ejemplo; Que nuestra profesión como ingenieros y los cargos ocupamos, no nos alejan de trabajos artísticos como los de la fotografía, que igual como hacemos muy buenos trabajos con los activos de las compañías, podemos y debemos seguir desarrollando actividades que igualmente llenen nuestro espíritu de otro tipo de satisfacciones, la fotografía, la música, la lectura, el deporte, el baile y hasta la parranda deberán de ser cultivadas en nosotros y en nuestros colaboradores, con ello, igual tendremos personal contento y con mayores deseos de hacer bien las cosas por ellos, sus compañías y Latinoamérica entera, pues como verán paginas adelante en el articulo enviado por el ingeniero Marcio Cotrim, “a diferencia del Japón, tenemos una cultura diversificada. No somos tan fáciles de manejar por los superiores, tenemos otras realidades y…” Por otro lado, esta fotografía, al parecer tomada durante unas merecidas vacaciones, me hace pensar en los ingenieros que en esta época, navidad y principio de año, programan la salida con sus familias a compartir esta bella época y en quienes aprovechan que la mayoría lo hacen y programan sus paradas de planta y trabajos mayores, para que el año 2011 este lleno de satisfacciones personales y empresariales; alta confiabilidad, mayor mantenibilidad, alta calidad en los productos, menores accidentes personales, una mayor utilidad para los accionistas y un crecimiento de nuestra región. A quienes salieron de vacaciones, espero las hayan gozado al máximo, aprovechando para sacar fotografías inolvidables de sus seres queridos y de paisajes tan bellos como el de nuestra portada, a quienes programaron sus mantenimientos, espero que hayan cumplido sus metas y que las labores realizadas les permitan programar sus merecidas vacaciones, además que igual hayan sacado unas buenas fotografías como registro de sus trabajos y para ser compartidas en esta, su revista.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 4

TPM- Mantenimiento Preventivo con calidad y participación (Segunda parte)

Por: Germán Gómez Consultor Principal de Operaciones y Mantenimiento Mincom. [email protected] Colombia

Las averías están asociadas a funciones, como las de mantenimiento basado en la confiabilidad. De esta manera, la pérdida de una "función estándar" significaría que la avería no está limitada a desperfectos inesperados que conducen a la parada total (avería funcional de mantenimiento basado en la confiabilidad). Por ello, incluso si el equipo funciona, diversas formas de deterioro pueden también causar pérdidas. Estas pérdidas se manifiestan en las "seis grandes pérdidas" de TPM que incluyen ajustes más prolongados y frecuentes, periodos muertos frecuentes y menor cantidad de paradas, así como reducción en la velocidad de procesamiento y tiempo del ciclo. Estas pérdidas también deben tratarse como averías. Una vez más, son similares al enfoque de mantenimiento basado en la confiabilidad. El TPM clasifica a los desperfectos inesperados con parada completa como "averías por pérdidas de la función" mientras que las averías menores debido al deterioro se clasifican como "averías por reducción de la función". Véase la Tabla II. Tabla II Tipo de Avería TPM RCM

Parada completa – Deterioro

Averías por pérdida de función. Averías por reducción de la función

Averías funcionales Avería Potencial

No detectada Defectos Ocultos Averías Ocultas La similitud entre pensamiento y terminología sugiere que quienes proponen tanto TPM como RCM consideraron, en forma cuidadosa, la relación de diversos tipos y grados de avería. Además, se ha prestado la consideración cuidadosa similar a las "contramedidas" de TPM vs. los "programas" de RCM.

Fundamentalmente, tanto TPM como RCM tienen el objetivo común de mejorar la funcionalidad del equipo y los beneficios económicos, de desempeño y la productividad que implica tal condición. Sin embargo, RCM asume un enfoque ligeramente diferente que TPM. Una vez que se identifica cuidadosamente los tipos de avería y las consecuencias de sus averías se evalúan y se les asigna una prioridad, se establece un programa para reducir al mínimo las averías. En ese programa, RCM defiende la aplicación de monitoreo de las condiciones para observar el desempeño del equipo. El equipo se deja en servicio "a condición de que" los dispositivos de monitoreo puedan señalizar que las funciones del equipo efectivamente se cumplen. Al hacerlo, RCM puede garantizar que los principales componentes, por ejemplo, que normalmente podrían reemplazarse al final de un periodo tradicional de desgaste (como en TPM) se puedan "monitorear" y permanecer en operación por un periodo mayor. A su vez, estos beneficios constituyen una fuente de una vida más larga del componente, reducción del costo, mejor productividad y finalmente, rentabilidad. El TPM, por otro lado, enfoca la identificación de defectos ocultos y su corrección antes del desperfecto del equipo. El TPM recomienda "cinco contramedidas" para ayudar a reducir o eliminar las averías: 1. Mantener el equipo en buenas condiciones básicas mediante actividades de limpieza, lubricación, ajuste y otras actividades "autónomas" de mantenimiento. 2. Operar el equipo apropiadamente. 3. Restablecer el deterioro llevando a cabo un mantenimiento efectivo. 4. A medida que se lleva a cabo el mantenimiento, observar cambios en el diseño que podrían incorporarse en equipos futuros e incorporarlos hacia el objetivo futuro de una condición "libre de mantenimiento". 5. Mejorar la operación y el mantenimiento mediante la capacitación y educación. Tanto el TPM como RCM recomendarían todas estas medidas, pero RCM sería muy precisa en los mecanismos exactos mediante los cuales se llevaría a cabo las actividades de mantenimiento que enfatizan el monitoreo de las condiciones.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 5

Costo del Ciclo de Vida - La determinación del costo del ciclo de vida o la comparación del costo de desarrollar mantenimiento durante el periodo de vida del equipo es otra consideración importante de TPM. Se utiliza para determinar cómo efectuar el mantenimiento así como qué equipo sería menos costoso de operar y mantener. Véase la Tabla III. Tabla III Tipo de Pintura

Materiales Mano de Obra

Periodo de Vida AÑOS

Costos

A 5000 20000 3 50000 B 15000 20000 6 35000

En esta ilustración, la Pintura A duraría tres años y costaría $ 5000. Se necesitaría $ 20000 en mano de obra para pintar el área designada. La Pintura B costaría $ 15000, también requeriría $ 20000 en mano de obra, pero duraría seis años. Al final de los primeros tres años, la Pintura A debería volver a aplicarse incurriendo en un gasto de otros $ 25000 para los tres próximos años. De este modo, el uso de la Pintura A costaría $ 50000 por seis años vs. $ 35000 para la Pintura B durante el mismo periodo. El precio de compra no sería el único criterio en las decisiones de compra. Por el contrario, la efectividad económica a largo plazo debe considerar el valor tiempo del dinero. Más específicamente, el costo del ciclo de vida se reflejaría en cada una de las siguientes tres formas: • Valor actual - Convertir todos los ingresos y gastos en valores monetarios actuales. • Valor final - Sumar todos los gastos e inversiones al final del periodo de comparación. • Valor anual - Calcular el costo anual utilizando el valor monetario de año en año. En cada caso, el costo inicial del equipo, el costo del financiamiento de su compra, así como el costo de mantenimiento son factores en el costo del ciclo de vida. Implementando TPM - Los requisitos para la implementación exitosa de TMP incluyen: • Tomar medidas para reducir las "seis grandes pérdidas" • Iniciar el mantenimiento autónomo (con operador) • Aplicar un programa competente de mantenimiento

programado • Incrementar las habilidades de operadores y personal de mantenimiento • Aplicar estos factores a tipos específicos de equipos Estos pasos se logran de manera sistemática. Por ejemplo, la reducción de averías del equipo se inicia mediante el restablecimiento del equipo. Luego, se inicia el mantenimiento autónomo con limpieza básica, dirigiéndose a las fuentes de problemas y estableciendo normas de lubricación y limpieza. Estas acciones tienden a reducir la variabilidad de los periodos de vida del equipo debido a que los operadores identifican más cuidadosamente los problemas que se presentan en el equipo y se corrigen más rápidamente. Luego, se inicia un programa vigoroso de inspección general del equipo, utilizando el programa de mantenimiento preventivo para controlar las acciones. Este paso prolonga el periodo de vida del equipo ya que es el comienzo de la labor competente de mantenimiento programado. Ahora, a esto sigue la introducción de inspecciones autónomas efectuadas por los operadores, en las cuales mayor cantidad de personal observa el equipo. Esto da como resultado un mejor cuidado diario del equipo por parte de los operadores. El punto extremo es que sólo se requieren reparaciones ocasionales como resultado de la doble aplicación de atención de mantenimiento autónomo con operador y un programa regular de mantenimiento. Finalmente, con la introducción del mantenimiento autónomo (con operador) los períodos de vida del equipo se vuelven muy predecibles. El orden y la mejor organización resultantes de la labor de mantenimiento total produce la mayor productividad, desempeño y rentabilidad que promete el TPM. El Programa de Desarrollo de TPM - Existen tres requisitos para la mejora. En primer lugar, se debe incrementar la motivación del personal para permitirles reducir las "seis grandes pérdidas". Luego, se debe mejorar sus capacidades para elevar su competencia para desarrollar al máximo la eficacia y operación del equipo. Finalmente, el ambiente laboral creado por el apoyo y entusiasmo de la Gerencia debe incentivar a las personas en forma colectiva para lograr la realización del trabajo. De este modo, es crítica la participación directa de la Gerencia.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 6

Mantenimiento en Latinoamérica. Volumen 3 – N°1 7

La conservación industrial y su taxonomía. (Segunda parte)

Por: Ing. Enrique Dounce Villanueva. Consultor Independiente. [email protected] Méjico. Publicación original en la revista española “MANTENIMIENTO”

LA CONSERVACIÓN INDUSTRIAL.

Un concepto similar al que existe en Ecología debe aplicarse en la Industria para la Conservación de los sistemas productores. La Máquina o producto funcionando es un sistema ecológico compuesto por materia arreglada inteligentemente para que al funcionar proporcione el servicio que el usuario

espera.

Aquí notamos claramente que en un sistema ecológico existen tres puntos de atención, el sistema, la materia y el servicio que esta proporciona, la figura 6 aclara este juicio y es precisamente el criterio que se aplica en la Conservación Industrial.

Definimos a La Conservación Industrial como la acción humana en un sistema que mediante la aplicación de los conocimientos científicos y técnicos, contribuye al óptimo aprovechamiento de los recursos existentes en el hábitat humano propiciando con ello el desarrollo integral del hombre y su ecosistema. Se divide en dos grandes ramas, una de ellas es la Preservación la cual se refiere a la parte material del sistema y la otra es el

Mantenimiento que alude al Servicio que proporciona dicha materia.

La Conservación Industrial necesita información de qué atenciones requiere el ítem para que éste funcione adecuadamente dentro de su tiempo de vida útil; requiere de estrategias de conservación.

Estrategias Generales de Conservación Industrial Llamamos estrategia a las acciones que se desarrollan en cualquier momento para obtener resultados posteriores. Todo aquello que ve hacia resultados futuros y que ocupan nuestro tiempo actual es una función estratégica. Por ejemplo, si nuestra empresa está manufacturando un producto, desde la etapa de diseño, el personal especializado con anticipación estudió todo lo necesario para determinar las labores precisas con la finalidad de preservar éste satisfactor desde el punto de vista de la calidad del material, y además se establecieron las labores requeridas para mantener la calidad del servicio que la materia proporciona dentro de los parámetros especificados. Estas ideas documentadas forman lo que se llaman Estrategias Generales de Conservación Industrial, y las contiene el manual específico para este producto proporcionado por su fabricante y al cual erróneamente se le está llamando “Manual de Mantenimiento”. El

manual se entrega al cliente para que junto con el proveedor realicen los trabajos de Conservación que corresponden tanto a los de preservación como a los de mantenimiento, que deben efectuarse a través del ciclo de vida del producto.

El Equipo de trabajo. Pensemos en una fábrica que los socios la han creado para atender un importante mercado que demanda bombillas o focos de una calidad determinada y en su diseño decidieron estructurarla con 15 “Equipos de trabajo”, para que cada equipo se encargue de producir conscientemente las bombillas; el equipo está formado por un hombre y una máquina para unir sus características exclusivas que al

funcionar formarán el sistema productor.

SISTEMA ECOLÓGICO

MATERIA SERVICIO

Figura 6 Ramas del Sistema Ecológico

CONSERVACIONINDUSTRIAL

Preservación MantenimientoProveedor Usuario

Figura 7 Ramas de la Conservación Industrial

Mantenimiento en Latinoamérica. Volumen 3 – N°1 8

Figura 8 Equipo de trabajo.

El hombre; es una “Máquina” única, muy especial; compuesta de dos atributos esénciales; una parte física que le permite moverse y hacer trabajos y otra parte psíquica que relaciona su intelecto con sus estados de consciencia. Con su evolución hizo posible el desarrollo de herramientas que lo ayudaran en la obtención de sus satisfactores hasta llegar a lo que comúnmente se le llama “Maquina” o sea el conjunto de elementos combinados inteligentemente y dirigidos a la formación de un Producto, y esto lo hace cada vez con más rapidez y exactitud que el hombre.

La máquina no tiene psiquis o sea facultades mentales, por lo tanto para ser productiva siempre necesitará de la operación de un ser humano el cual puede operar varías máquinas al mismo tiempo. De esto resulta que para que en nuestro medio exista un conjunto consciente, inteligente, productivo, confiable, rápido y exacto, es necesaria la formación de un eficiente “Equipo de trabajo” compuesto por el humano y la máquina para obtener el producto que a su vez debe trabajar como sistema para proporcionar a su usuario el satisfactor adecuado.

El Producto. Un Producto está formado por varias partes materiales estructuradas racionalmente para cumplir con un objetivo predeterminado. Pensemos en una manufacturera de focos: las partes materiales de su producto (los focos) lo conforman el tungsteno, cristal, cobre, lacre, etc.

Proceso

ProductoMateria Figura 9 Análisis del producto.

Estos materiales están arreglados para cumplir con su objetivo específico que es el de proporcionar iluminación con predeterminada calidad. El foco como unidad es el producto que hace la manufacturera y que ésta garantiza que trabajará como Sistema de Iluminación. El producto permanece ocioso y a la disposición del usuario final hasta cuando es requerido que proporcione el mencionado servicio y ese es el momento cuando se convierte en el sistema proporcionando la

satisfacción del usuario.

Figura 10 Conversión de un Producto a Satisfactor De lo anterior se deduce que nuestros recursos manufactureros hacen productos que deben convertirse en sistemas y que esto nos lleva a desarrollar tres labores humanas.

1. Al sistema conservarlo. 2. Al producto preservarlo. 3. Al servicio mantenerlo.

LA PRESERVACIÓN INDUSTRIAL

Para que un sistema llegue a cumplir su tiempo de vida esperada (funcionamiento confiable por “n” horas) es necesario pensar cuidadosamente como debe uno protegerlo del desgaste o de fallas aleatorias; por ejemplo encontramos dentro de un bosque en donde necesitamos quitar los árboles muertos, viejos o caídos, sembrar nuevos, fumigar, etc. Otro caso lo encontramos en un grupo electrógeno, veremos que entre otras cosas necesita lubricación para disminuir el desgaste, fusibles para proteger sus circuitos eléctricos, limpieza para evitar daños debidos al polvo, etc. Debemos analizar cualquier recurso que deseamos proteger y planear cuidadosamente los trabajos que llevaremos a cabo; a ésta labor se le llama Preservación y está dirigida exclusivamente al cuidado de la materia y no al Servicio que esta presta.

Producto en funcionamiento = Sistema = Satisfactor

Producto ociosoSistema funcionando = Satisfactor

Producto trabajando Servicio obtenidoIluminación

Mantenimiento en Latinoamérica. Volumen 3 – N°1 9

Definición de Preservación Es la acción humana encargada de proteger de daños materiales a los recursos existentes en el hábitat humano. Existen dos tipos de preservación, la Preventiva y la Correctiva (Figura 11) y la diferencia estriba en sí el trabajo se hace antes o después de que haya ocurrido un daño en el recurso; por ejemplo pintar una tolva recién instalada, es un trabajo de Preservación Preventiva pero este mismo trabajo se calificará de Preservación Correctiva si fue hecho para repararla.

Las labores de preservación en una empresa deben se auxiliadas por el proveedor del producto a preservar.

Figura 11 La Preservación

Debemos considerar que en la mayoría de las organizaciones, sobre todo las menos evolucionadas cuyos recursos físicos exigen muchas labores de preservación, es necesario que durante la vida de cualquiera de sus máquinas o equipos sean atendidos en su arreglo con personas de cinco niveles de conocimiento sobre el mencionado equipo; el usuario, el técnico medio, el técnico, el especialista de taller y el especialista certificado y que además tengan el lugar (Taller, etc.) y herramientas adecuadas para lograr hacer el tipo de labor correspondiente a dicho nivel de Preservación. La Preservación se divide en Periódica, Progresiva y Total (Overhaul); analicemos cada una de ellas.

Preservación Periódica. Se refiere al cuidado y protección racional de la máquina durante y en el lugar en donde ésta está operando. La Preservación periódica a su vez se divide en dos niveles, el primero se refiere al nivel del usuario del recurso y el segundo al de un técnico medio.

Periódica

1er nivel

Usuario

En

el l

ugar

de

la

oper

ació

n

2do nivel

Técnico medio

En

min

i-tal

ler

Figura 12 Preservación periódica.

Primer nivel (Usuario). Corresponde al usuario del recurso, el cual como primer responsabilidad debe conocer a fondo el instructivo de operación y la atención

cuidadosa de las labores de preservación asignadas a él (limpieza, lubricación, pequeños ajustes y reparaciones menores), esto es ejecutado generalmente en el lugar en donde se encuentre operando la máquina.

Segundo nivel (Técnico medio). Corresponde a los trabajos asignados al técnico medio y para el cual se necesitan los aparatos de prueba y herramientas indispensables para poder proporcionarle a la máquina los ¨Primeros Auxilios¨ en el lugar de trabajo.

Preservación Progresiva. Después de un largo funcionamiento, las máquinas deben ser revisadas y reparadas en una forma más a fondo, obligando a hacerlo fuera del lugar de su operación. En algunos casos resulta más económica que las empresas tengan personal y talleres propios para atender estos trabajos en equipos que exigen frecuentes labores artesanales; en otras ocasiones y cuando se necesita un trabajo de preservación más especializado es preferible contratar talleres en áreas cercanas. Por éste motivo, esta forma de preservación se divide en dos niveles:

Preservación

Periódica Progresiva Total (Overhaul)

Proveedor

Mantenimiento en Latinoamérica. Volumen 3 – N°1 10

Mantenimiento en Latinoamérica. Volumen 3 – N°1 11

Progresiva

3er nivel

Técnico

En

talle

r de

fábr

ica

4to nivel

Especialistas

En

talle

r es

peci

aliz

ado

(Ter

cero

s)

Figura 13 Preservación Progresiva.

Tercer nivel (Técnico). Atendida por el taller general de la fábrica con personal de características fuertemente artesanales en donde la buena mano de obra es más importante que el trabajo de análisis.

Cuarto nivel (Especialistas). Atendida por terceros con personal y talleres especializados, generalmente para hacer labores de Preservación enfocada a áreas específicas de la

empresa (Aire acondicionado, arreglo de motores de combustión interna o eléctricos, trabajos de Ingeniería civil Eléctrica, etcétera).

Preservación Total (Overhaul) Dependiendo de la máquina puede llegar el momento en que el tiempo tan grande de funcionamiento que ha tenido y a pesar de haber sido sujeta a trabajos adecuados en los otros cuatro niveles de preservación, es necesario intervenir en la mayor cantidad de sus partes, hacerle una rehabilitación total, o sea un Overhaul, según la expresión norteamericana. Este es el quinto nivel de preservación ejecutado generalmente por el fabricante de la máquina en sus propios talleres los cuales pueden hacerle cualquier tipo de reparación, reconstrucción o modificación.

Total (Overhaul)

5to nivel

Especialistas

En

talle

res

sim

ilare

s a

las

fábr

icas

(P

rove

edor

es)

Figura 14 Quinto nivel (Especialistas certificados)

Cursos 100% Virtuales

Material para descarga Chat Foros Videoconferencias Videos

www.mantonline.com

Mantenimiento en Latinoamérica. Volumen 3 – N°1 12

Cuidado de Equipos Viejos (Final)

Por: Juan Carlos Orrego Barrera Ingeniero Mecánico Mcs(c) Gestión Energética Industrial [email protected]. Colombia

Al momento de Instalarlos Verificar si se requieren ajustes menores o mayores, cambio de sellos, empaques, empalmes eléctricos. Revisar bridas, puertas de inspección, apertura de puertas de inspección. Retiro de material usado para proteger el equipo durante el bodegaje en el lugar de origen (grasas, cintas, guardas, candados, etc). Revisar ductos y mangueras, lugares por donde fluye material que pueda haberse quedado adherido a las paredes. Cambiar los lubricantes y fluidos que pudiera traer consigo. Ya instalados Hacer pruebas de operación, realizar medición de variables físicas, mantenimiento bajo condición (análisis de vibraciones, termografía y ultrasonido), medir los consumos energéticos y hacer los ajustes finales correspondientes. Definir niveles deseados de funcionamiento y controles existentes (en caso tal de no haber controles, determinar si son requeridos) De forma paralela, deberán hacerse las labores normales de cualquier equipo nuevo que llega a planta;

1. Definir bien la función o funciones que realizará el equipo

2. Determinar el mantenimiento a aplicar

3. Definir las actividades de mantenimiento a realizar

4. Calcular y conseguir los repuestos requeridos para cumplir con el plan de mantenimiento

5. Verificar el conocimiento del personal técnico para la atención preventiva y correctiva

6. Verificar las competencias del personal operativo que se hará cargo del equipo

7. Definir plan de capacitación para técnicos y operarios

8. Coordinar con operación el programa de mantenimiento

9. Planificar el mantenimiento 10. Definir la vida útil esperada para este equipo 11. Contactar al fabricante del equipo 12. Ordenar y archivar la información existente con

el equipo (Planos, manuales, etc) 13. Matricular el equipo y sus repuestos en el

Sistema de Gestión de Información usado en la empresa

14. Determinar la criticidad del equipo y sus partes 15. Realizar análisis de riesgo humano durante la

operación del equipo y realizar acciones para eliminarlo o mitigarlo

16. Verificar que el equipo haya sido incluido en el seguro de la compañía

17. Verificar, en caso tal de que el equipo consuma energía eléctrica, que la carga sea soportada por el circuito existente

La lista es larga, tanto para los equipos nuevos

como para los viejos, el secreto está en que no se pase de la compra a la operación sin haber planificado el mantenimiento. Durante la operación Los equipos viejos requieren un poco mas de atención, las frecuencias de mantenimiento deben de ir variando tanto por los requerimientos de producción como por la edad del equipo, cuando ya están estables, deberá hacerse la menos cantidad de mantenimiento posible, pero cuando el desgaste se va haciendo mayor, se deben de programar inspecciones mas

continuas para garantizar que no sucedan eventos imprevistos no

deseados. Todos los equipos se van envejeciendo, los equipos de segunda mano ya tienen su vida útil reducida, la labor de los

mantenedores con respecto a ellos es tratar de aumentar la vida útil, buscando que las

funciones requeridas por los usuarios sean realizadas. Los museos son muy bonitos para los visitantes, más tener plantas hechas museos es improductivo, costoso y un dolor de cabeza para todos los empleados.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 13

Mejorando el Desempeño en la Organización de Mantenimiento de una Planta de Alimentos (Final)

Por: Jorge Perez Gutierrez Magíster en Gestión de Activos y Mantenimiento [email protected] Chile

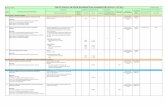

Ejecución Estratégica - Estrategias y Políticas

Objetivos Perspectivas Iniciativas

Aumentar la Disponibilidad PCI1 Realizar mantenimiento Preventivo

Disminuyendo tiempos de intervención Disminuir reprocesos debido a mantenimiento

Mantener el control del presupuesto PP1 Controlar gastos directos de mantenimientoIncorporar Mantenimiento Predictivo PPM1 Capacitar en técnicas de Mantenimiento Predictivo y adquirir equipos

Evaluar los servicios internos y externos de mantenimientoAuditar Talleres externosRevisar gestión de materiales

Incorporar a Operador en labores de Mantenimiento PPM3 Capacitar y motivar a Personal de producción

Mejorar Productividad de Mantenedores PFM1 Revisar bitácoras y notificacion de HH en SAPRealizar reuniones personales con mantenedoresRevisar y renovar equipos y herramientasEfectuar levantamiento anualmente de necesidades de capacitaciónCapacitar en habilidades técnicas y conductuales

Realizar Capacitación Integral PFM3

Planificar el Mantenimiento PPM4

Mejorar ambiente de trabajo PFM2

Reforzar el área de planificación

Retroalimentar de resultados a clienteBrindar un nivel de satisfacción al Cliente

Dar Servicio de Calidad

Optimizar tiempos de Intervención

PCI3

PPM2

PCI2

Mantenimiento en Latinoamérica. Volumen 3 – N°1 14

Mantenimiento en Latinoamérica. Volumen 3 – N°1 15

Control Estratégico - Medir y evaluar. Algunos Indicadores de Gestión BSC

Asignación de Recursos El presupuesto de mantenimiento es la traducción en términos monetarios de la asignación de recursos que se requieren para desarrollar el plan estratégico dentro del período de evaluación.

Si bien es cierto, se ha planteado en el despliegue de las perspectivas del BSC que dentro de los Objetivos de mantenimiento el resultado financiero no es el más

importante para lograr la misión, se debe destacar que es necesario controlarlo y en su etapa de redacción se deben plantear las consideraciones, que permitan a lo largo del período bajo análisis mantener un balance, pero siempre con un espíritu crítico, de modo que las desviaciones que puedan existir sobretodo cuando se ha gastado más de lo presupuestado vayan en directa relación con la eficiencia. Lo anterior dentro del marco valórico de la Empresa, en donde destaca la “austeridad” como uno de los valores importantes y mantenimiento se encuentra alineado con ellos. Presupuesto Para que el Plan estratégico sea realizable y efectivo, es necesario soportarlo con un presupuesto bien elaborado, lo cual no necesariamente quiere decir que se deba gastar sin límites. Si no están los recursos disponibles para desarrollar el plan, entonces todo quedará en sólo deseos. Es responsabilidad del Jefe de la Organización de Mantenimiento con la participación de sus colaboradores más cercanos elaborar un presupuesto que sostenga el plan. Este debe ser: -Equilibrado -Bien ajustado -Fácil de entender al momento de entregar para su aprobación a la Gerencia de Operaciones, es decir traducir el lenguaje técnico de la Disponibilidad y Confiabilidad en dividendos económicos para la Empresa.

Presentación del Plan La organización de Mantenimiento es un subsistema dentro del sistema "Empresa", en tal sentido, está subordinada a un nivel jerárquico mayor el cual junto

Perspectiva Cliente Interno de MantenimientoObjetivo Aumentar la Disponibilidad Indicador Cálculo de la DisponibilidadFórmula D = MTBF / ( MTBF + MTTR ) x 100Metas 96%Responsable Jefe de MantenimientoFrecuencia MensualIniciativas Implementar técnicas de Mantenimiento preventivo

Perspectiva Cliente Interno de MantenimientoObjetivo Brindar un nivel de satisfacción del ClienteIndicadores Tratamiento de Avisos SAPFórmula (Avisos tratados / Avisos demandados) x 100Metas 75%Responsable Supervisor de MantenimientoFrecuencia MensualIniciativas Retroalimentación resultados al cliente

Perspectiva Cliente Interno de MantenimientoObjetivo Dar un servicio de calidadIndicadores Ordenes de Trabajo re procesadasFórmula OT Re procesadas / OT Realizadas x 100Metas 0%Responsable Supervisor de MantenimientoFrecuencia MensualIniciativas Disminuir tiempos de Mantenmiento, hacer bien a la primera

Perspectiva Cliente Interno de MantenimientoObjetivo Dar un servicio de calidadIndicadores Producto defectuoso por mal mantenimientoFórmula Kgs prod. Def. por mantenimiento / Kgs prod.total x 100Metas 0,65 % máximo de la producción del mesResponsable Jefe de MantenimientoFrecuencia MensualIniciativas Disminuir reproceso debido a fallas de mantenimiento

Perspectiva Presupuestaria de MantenimientoObjetivo Mantener el control del presupuestoIndicador Impacto del Costo de Matriales Fórmula (Costo materiales de Mant / Costos Total de Mant) x 100 Metas 15%Responsable Jefe de MantenimientoFrecuencia MensualIniciativas Controlar Gastos de Materiales

D = DisponibilidadKgs.prod.Def. = Kilogramos de producto defectuoso

Mantenimiento en Latinoamérica. Volumen 3 – N°1 16

con los demás gerencias debe validar y aprobar el plan estratégico. La presentación del plan es tan importante como lo es su formulación. Es el Jefe de Mantenimiento el responsable de hacer una presentación convincente que refleje los beneficios económicos del plan así como la importancia del apoyo a éste fin de todos los niveles de la organización. Acciones de Mejoramiento.- Las estrategias de Mantenimiento pueden volverse obsoletas a medida que pasa el tiempo. Esto debido a que siempre está presente el proceso de cambio producto de que se mantiene vigente el mejoramiento continuo. Es importante entonces que la Jefatura de Mantenimiento revise de manera sistemática, evalúe y controle la ejecución estratégica de mantenimiento. Toda Organización de Mantenimiento que se encuentra bajo el paraguas de la gestión estratégica debe evaluar y reformular el Plan estratégico anualmente. Cuando se menciona el Mejoramiento Estratégico, en parte se está señalando que éste es parte del mejoramiento continuo, y ello implica que se debe promover el cambio en el sentido de buscar las mejores estrategias que permitan a la organización total mantener su nivel de competitividad, pero estar preocupados de evaluar esa competitividad de manera sistemática. Mantenimiento debe aportar a ello también revisando su Plan estratégico e interactuar permanentemente con su cliente interno de modo de tener presente cuanto se ha mejorado y que se debe hacer para aumentar más aún la Disponibilidad y Confiabilidad de los Activos. Pero ¿de qué manera, mantenimiento es capaz de mostrar a la alta gerencia de que realmente tiene un rol relevante en la competitividad ?; muy simple; se debe transformar la función de mantenimiento de ser considerada como una unidad de gastos a una unidad de resultados, es decir no quedarse sólo con los costos propios sino ser capaces de ampliar esta ecuación y ver que esos costos propios están asociados a algún beneficio, por ejemplo, asociados al mejoramiento de la Confiabilidad, la Mantenibilidad y por último la Disponibilidad y no sólo ello, sino también la utilizabilidad de las instalaciones. Por eso hoy en día no hay duda que mantenimiento está tomando un rol relevante. En sí aparece como un negocio, por cierto no se puede olvidar que es un negocio al servicio de la producción y más que servicio a la producción, de servicio al logro final del objetivo que persigue la empresa. Este es un gran desafió, y como tal, las estrategias que permitan cumplir con ello deberán formar parte del Mejoramiento Estratégico. CONCLUSIONES

• Cuando el desempeño de una organización de mantenimiento simplemente se encuentra en una

situación tal que el día a día no le permite dar un sólo paso de avance, y en donde el mantenimiento de emergencia es el límite de éste circulo sin dejar ver más allá a quienes lideran el Mantenimiento, la decisión de cambiar debe ser un hecho, y su proceso de cambio debe estar siempre alineado con el plan de negocio formulado por quienes dirigen la empresa completa.

• El apoyo de la Gerencia de producción tanto en el proceso de cambio como en la mantención del sistema de gestión en el tiempo, es fundamental; los esfuerzos aislados con motivación personal a veces provocan sólo desgaste y desmotivación sin lograr conseguir los resultados que se han propuesto. Si se pretende cambiar el Mantenimiento, pero el proceso no es apoyado por la Gerencia y dirección de la empresa el éxito es incierto.

• No siempre se debe pensar en que para producir un cambio se debe disponer de las mejores tecnologías y recursos que en general las grandes organizaciones de mantenimiento manejan al respecto. Las estrategias que se utilizan entre una organización y otra no tendrían por qué ser las mismas, lo importante es que quién lidera la organización tenga la capacidad necesaria para definir la Visión, comenzar con un fin en mente, definir el rumbo y navegar con instrumentación adecuada que le permita mantener ese rumbo.

• El BSC es un sistema de aprendizaje, es dinámico, que cambia según aprenda la organización en cuanto a su visión, entorno, orientación estratégica, etc., por lo tanto afecta su estrategia, sus indicadores, sus metas y sus iniciativas. Esta metodología no es propia de quienes lideran la organización, sino un proceso de comunicación y toma de decisiones en el cual intervienen todos los niveles estratégicos y operativos de la organización.

• Cuando la organización de mantenimiento se desempeña bajo un sistema de gestión estratégica, planificando, ejecutando, controlando y mejorando constantemente, entonces se transforma en un factor para el logro de la competitividad de la empresa, porque tiene efecto sobre los costos, y no sólo sobre los costos directos sino que también sobre los costos inducidos, tiene efecto sobre el servicio al cliente, tiene efecto sobre el ambiente y tiene efecto sobre las personas. Mantenimiento ya no será visto como una unidad de gastos sino más bien como una organización de resultados.

• En relación al cumplimiento de los Objetivos enunciados al inicio de éste trabajo, no queda duda que ellos se cumplirán, puesto que sólo con manifestar que el proceso de cambio es necesario dado el nivel de desempeño actual de la organización, se está dando el primer paso dentro de éste proceso hacia la mejora de la gestión de Mantenimiento. Entonces, con el modelo presentado, el diagnóstico ya realizado, los objetivos y metas definidos, sólo resta comenzar a navegar con rumbo definido.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 17

BIBLIOGRAFÍA 1.- L. Muñiz - E. Monfort, “Aplicación Práctica del Cuadro de Mando Integral”, España, Ediciones Gestión 2000, año 2005, 230 p 2.- L. Amándola, “Organización y Gestión del Mantenimiento”, España, Ediciones PMM Institute for learning, año 2007, 238 p. 3.- R. Kaplan - D. Norton, The Strategy Focused Organization, año 2001,Harvard Business School Publishing Corporation, 412 p. 4.- A. Arata - L. Furlanetto,“Manual de Gestión de Activos y mantenimiento”, Chile, RIL editores, año 2005, 923 p. 5.- M. Ruiz, “Gerencia Estratégica de mantenimiento” 6.- L. Torres, “Mantenimiento, su Implementación y Gestión”, 2° edición, Argentina, ediciones Universitarias, año 2005, 347 p. 7.- J Betancourt , “Gestión Estratégica: Navegando Hacia El Cuarto Paradigma” , año 2006 Edición electrónica . 8.- L. Amendola, “Maintenance Balanced Scorecard”, año 2005, edición electrónica.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 18

Implementación de Confiabilidad Industrial en la Pequeña y Mediana Empresa (Segunda parte)

Por: José G. Aranguren Ingeniero Metalúrgico Esp.en Evaluación de Materiales e Inspección de Equipos (TP) Diplomado en Confiabilidad Integral de Activos y Proceso Integrity Assessment Services [email protected] Venezuela Javier E. Bravo Ingeniero Mecánico Especialista en Ingeniería de Confiabilidad de los Procesos Industriales MSc Gerencia de Proyectos Industriales Integrity Assessment Services [email protected] Jean M. Fuenmayor Ingeniero Mecánico Ingeniero Industrial Integrity Assessment Services [email protected] Venezuela Robinson J. Medina Ingeniero Mecánico Esp.en Evaluación de Materiales e Inspección de Equipos Diplomado en Confiabilidad Integral MSc en Ingeniería de Confiabilidad y Riesgo Integrity Assessment Services

[email protected] Venezuela Objetivos del Enfoque de Confiabilidad Industrial El objetivo fundamental de la metodología de Confiabilidad Industrial es promover el establecimiento de estrategias basadas en confiabilidad, que permitan mejorar los niveles de producción de las empresas, mediante la implementación programada de políticas basadas en metodologías de confiabilidad clase mundial, que mejoran la gestión integral de producción.

• DO• PCCB

• ACRB• ACCV• OIR

• AMEF• MCC• IBR• ACRF

• AC• CDMS• DPPL

La implementación de este enfoque permite: • Evitar y/o reducir las fallas repetitivas. • Disminuir la gravedad de las fallas que no

puedan evitarse. • Evitar paros imprevistos de máquinas. • Aumentar los niveles de seguridad para las

personas, evitando los accidentes que ya vienen ocurriendo en forma común.

• Conservar los equipos en condiciones seguras y preestablecidas de operación.

• Equilibrar los costos de mantenimiento con el de pérdida de producción.

• Prolongar la vida útil de los equipos. • Alinear la política de producción de la empresa

con la normativa ISO 9001 y 14000, apoyando el esfuerzo orientado en el sistema de gestión de calidad y seguridad.

Los objetivos específicos que persigue este enfoque son: • Generar la información básica asociada a

inventarios de los equipos existentes y la caracterización de los mismos.

• Diagnosticar deficiencias de mantenimiento e identificar líneas de mejora para alcanzar máxima disponibilidad del aparato productor.

• Desarrollar y aplicar metodologías que permitan el análisis de la situación de la empresa, orientadas al estado del talento humano, factores de confiabilidad de los procesos, análisis funcional de los sistemas de producción, interrelación hombre-máquina, jerarquización de los equipos para el sistema de producción, mejora continua y retroalimentación de los planes.

• Establecer políticas de mantenimiento para cada familia de equipos.

• Rediseñar los planes de inspección y mantenimiento en función del riesgo e impacto operacional.

• Desarrollar los indicadores de gestión.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 19

Mantenimiento en Latinoamérica. Volumen 3 – N°1 20

•

Mantenimiento en Latinoamérica. Volumen 3 – N°1 21

Toda Latinoamérica montada en el mismo bus

(Guagua, escalera, limusina, buseta)

Los que marcan el norte (Argentina, Cuba,España,Mejico)

El empalme (Colombia, Perú, Venezuela)

La nueva generación (Brasil, Venezuela)

Mantenimiento en Latinoamérica. Volumen 3 – N°1 22

Establecer, actualizar y poner en marcha el sistema informático de mantenimiento.

• Implantar el proceso de optimización del ciclo de vida de los activos.

Implementación de la Metodología La implementación exitosa de este enfoque radica en un avance estratégico por fases donde participa un equipo natural de trabajo ENT, conformado en función de las actividades puntuales que se estén desarrollando en busca del establecimiento de una gestión eficiente de mantenimiento alineada a los objetivos fundamentales del negocio empresarial. A continuación se describen las Fases para la implementación de la Confiabilidad Industrial

Diagnóstico y Dimensionamiento

del sistema de producción

FASE 1 FASE 2

Adecuación de Planes de

Mantenimiento

FASE 3 FASE 4

Optimización del Plan de

Mantenimiento

Calidad, Seguridad, Higiene y Ambiente

Capacitación Recurso Humano

Análisis Organizacional

Esquema de implantación de la metodología Confiabilidad Industrial Fase 1: Diagnóstico y Dimensionamiento del Sistema de Producción. Esta fase se caracteriza por que se pueden generar beneficios y resultados rápidamente sirviendo esto de motivación para las demás fases. La misma consta de las siguientes actividades y aplicaciones metodológicas: • Levantamiento de una Base de Datos con el

universo de equipos “mantenibles” de la planta con sus características particulares y los indicadores de mantenimiento (TPPF, TPPR, TMEF e impactos en producción).

Operativo

t

Averiado

• Jerarquización de Equipos mediante las Metodologías de Confiabilidad, Disponibilidad, Mantenibilidad y Seguridad (CDMS) o Análisis de criticidad (AC).

• Diagnóstico del Trabajo Acumulado (“Back Log”) o pendientes por ejecutar, de manera de jerarquizarlas en función de impacto al negocio, con un plan a seguir para la reducción/eliminación de las mismas.

• Revisión/adecuación de la Herramienta Computacional para el manejo de la Gestión de Mantenimiento.

• Aplicación Diagnóstico de los Procesos de Producción en Línea (DPPL), para verificar la interacción Hombre – Máquina y determinar los factores que afectan la productividad de las líneas.

• Análisis y Solución de Problemas en Fallas

Recurrentes mediante Análisis Causa Raíz de Fallas (ACRF)

Esta fase genera los insumos necesarios para actualizar la gestión de mantenimiento al definir las actividades de mantenimiento más impactantes que se han dejado de hacer, además para dar respuesta a las fallas repetitivas que interfieren en la continuidad operacional del los equipos y por ende impactando en producción. Fase 2: Adecuación del Sistema de Mantenimiento. Esta fase se busca una revisión de los planes de mantenimiento para alinearlos a un sistema adecuado de mantenimiento. Se incluye: • Implementación y/o puesta en marcha de un

sistema informático que permita la planificación y programación los resultados de la Fase 1.

• Conformación futura de lo que serán los planes de mantenimiento preventivo para el universo de equipos.

• Análisis de los Modos y Efectos de Fallas de los equipos (AMEF) desarrollados para los equipos dinámicos, eléctricos e instrumentos, con sus respectivos planes de mantenimiento.

• Desarrollo de Planes de Mantenimiento Basado en Confiabilidad y Riesgo, mediante Inspección Basada en Riesgo (IBR) y Mantenimiento Centrado en Confiabilidad (MCC).

Mantenimiento en Latinoamérica. Volumen 3 – N°1 23

Fase 3: Análisis del Capital Humano Representa la fase más importante por ser el talento humano la fuerza base donde se centra el desarrollo de una empresa. Se contempla: • Diagnóstico Organizacional y Plan de Mejoras,

donde se genera una Propuesta Organizacional derivada del análisis de la estructura organizacional, descripciones de puestos y resultados del Análisis FODA.

Revisión / Adecuación de la Cadena de Valor de Mantenimiento

Revisión de: Misión VisiónObjetivosLíneas de Negocio

Soportar técnicamente la función de mtto. mediante seguimiento de la condición de los equipos e instalaciones, aplicando metodologías para mejorar la confiabilidad operacional de los mismos.

Desarrollar plan de mtto. de los equipos de manera de garantizar el cumplimiento de los objetivos de producción de acuerdo con los recursos disponibles.

Garantizar el suministro oportuno de recursos para la ejecución de los planes de mtto.

Ejecutar los trabajos de mtto. con calidad, seguridad, de manera de garantizar el funcionamiento continuo de los equipos.

Evaluar y Controlar la gestión de mantenimiento

INGENIERÍA PROGRAMACION EJECUCIONEVALUACION

Y CONTROL

PLANEACIÓN

Análisis de :Estructura OrganizacionalDescripción puestos de trabajo

Análisis FODA

Propuesta OrganizacionalEstablecimiento de Competencias.Diagnóstico de Brechas.Elaboración de Plan de Capacitación.

DEBILIDADES

FORTALEZAS OPORTUNIDADES

AMENAZAS

Actividades y atributos internosde una organización quecontribuyen y apoyan el logro delos objetivos

Actividades o atributos internosde una organización que inhibeno dificultan el éxito de laorganización

Eventos, hechos o tendencias enel entorno de una organizaciónque limitan o dificultan sudesarrollo

Eventos, hechos o tendencias enel entorno de una organizaciónque facilitan o benefician eldesarrollo de esta

Aspectos Internos Aspectos Externos

• Establecimiento de Competencias en función

de las responsabilidades por puestos de trabajo mediante análisis funcional.

• Plan para la Administración del Cambio. • Diagnóstico de Brechas y Elaboración del Plan

de Capacitación para el cierre de las mismas. Fase 4: Optimización del Plan de Mantenimiento Trata del ordenamiento, estructuración y optimización de los planes de mantenimiento elaborados. La misma incluye: • Retroalimentación y ajuste del Plan de

Mantenimiento • Listado de partes y repuestos óptimos

jerarquizados según su nivel de riesgo e impacto al negocio como resultado de la aplicación de la metodología de Optimización de Inventarios y Repuestos (OIR).

Optimo

• Aplicación de la metodología de Análisis de Costo Riesgo Beneficio.

• Determinación y ajuste de los Indicadores de Gestión (KPI´s) para el control de la administración del mantenimiento.

• Análisis Costo del Ciclo de Vida, para evaluar opciones como desincorporación, hacer cambios de tecnología o reparar vs reemplazar los equipos.

• Desarrollo de un Plan de Auditorías Gerenciales para el control de la gestión de Mantenimiento

Beneficios • Utilización de diferentes metodologías de

Confiabilidad para mejorar la mantenibilidad, productividad y disponibilidad de los equipos y procesos industriales.

• Difusión de conocimientos asociados con las mejoras prácticas de mantenimiento con base en la gestión moderna de tecnología y seres humanos.

• Desarrollo de herramientas informáticas disponibles para mejorar/facilitar la gestión de mantenimiento de los equipos industriales.

• Ampliación de la visión estratégica de la empresa mediante el análisis de soluciones exitosas aplicadas en empresas clase mundial.

• Establecimiento de las bases conceptuales para el estudio del riesgo industrial y la confiabilidad humana.

• Alineación de la Gestión de Mantenimiento con las exigencias del Sistema de Gestión de la Calidad.

• Mejora de los índices de eficiencia en el manejo de los recursos, y control de los costos de mantenimiento, permitiendo hacer mas con los recursos disponibles.

• Incentivo del personal mediante su involucramiento en la resolución de problemas a la par de un plan de capacitación apegado a sus funciones.

• Disminución de fallas repetitivas y mejoramiento de la disponibilidad, confiabilidad y mantenibilidad de la planta y el control de inventarios y repuestos.

• Disponibilidad de mapas de riesgos que permitan definir áreas de atención y planes de mitigación, cumpliendo con las disposiciones ambientales existentes.

• Disminución de las primas por aseguramiento de los equipos dado al mejor control del nivel de riesgo de los mismos.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 24

El mantenimiento de la cadena del proceso de producción o servicio

Por: Lourival Tavares Ingeniero Electricista Coordinador General de Postgrado Ingeniería de Mantenimiento Universidad Federal de Rio de Janeiro Consultor Internacional [email protected] Brasil

Artículo original publicado en: http://manutencao.net/ Hace ya un tiempo me hicieron una entrevista en el portal mantenimiento.net, que se publicaría en la sección de video. La entrevista solicitaba responder a varias preguntas formuladas por profesionales sobre diversos temas. Sin embargo, un tema en particular fue objeto de varias preguntas, siempre girando en torno al tema: ¿Cuál es nuestro papel? , ¿Cuál es la misión del área de mantenimiento en este siglo? Mis respuestas entre otras las plasmo en este escrito pues el tema es realmente importante y está en la mente de todos nosotros. La verdad es que el nuevo contexto organizacional de mantenimiento debe evolucionar para contribuir, en los procesos productivos y de servicios, con la reducción de costes, garantía de calidad (a través de la confiabilidad y la eficacia de los equipos) y el cumplimiento de plazos (a través de la disponibilidad de equipos) Los profesionales de mantenimiento pasarán a ser más exigidos para la atención de sus clientes, es decir, equipos, obras o instalaciones, y es claro que las tareas que desempeñan, generan impactos directos o indirectos sobre los productos o servicios que la empresa ofrece sus clientes. La organización corporativa es vista ahora como una cadena con varios eslabones en los que, ciertamente, el mantenimiento es uno de los más importantes en los resultados de la empresa. Por otra parte el área de mantenimiento también tiene a sus proveedores es decir: los contratistas que realizan algunas de sus tareas, el área de materiales que provee las piezas de repuesto y materiales de uso común, el área de compras que adquiere nuevos materiales y equipos, etc. y todos son importantes para que cliente final de la empresa se sienta bien servido. Lo que a menudo no fue percibido por los ejecutivos en el pasado y que hoy en día bastante obvio. Un

mal mantenimiento generando baja confiabilidad significa disminución de las utilidades, aumento de los costos de mano de obra e inventario, clientes insatisfechos y productos de mala calidad. Para algunas empresas, el costo del mal mantenimiento puede ser de decenas o incluso cientos de millones de dólares. El número posibilidades de que esto pueda ocurrir es aterrador, pero hay numerosos ejemplos que ilustran esto. Cada vez es más aceptado por las empresas, grupos de consultoría y organizaciones de profesionales, que para el buen desempeño de la producción en términos mundiales, el gasto en mantenimiento debe estar alrededor del 2% del valor para el cálculo de la depreciación de los activos, de acuerdo con el artículo " Maintenance as a Corpotate Strategy” escrito por Andrew P. Ginder e divulgado por AIPE Facilities (jan/fev 1996) Por ejemplo: Si los activos de una planta tienen un valor de $ 600 millones, y esta planta tiene un gasto del orden de $ 140 mil por mes, ¿su resultado es adecuado? Si consideramos como valor de depreciación el 10% de los activos fijos por año, la respuesta sería NO, como se indica en el siguiente cálculo: 600.000.000 x 10% = 60.000.000 60.000.000 x 2% = 1.200.000 1.200.000 / 12 (meses) = 100.000 Por lo tanto, la provisión máxima para el gasto sería de $ 100.000 mensuales y así la empresa estaría gastando el 40% por encima de lo requerido, que podría estar afectando sus resultados de forma significativa.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 25

Mantenimiento en Latinoamérica. Volumen 3 – N°1 26

Tratamiento analítico del mantenimiento condicional (predictivo y proactivo) – Primera Parte

Por: Alejandro J. Pistarelli Ingeniero Aeronáutico Profesor Titular Ordinario, Asignatura Mantenimiento, Ingeniería Industrial y Mecánica Escritor [email protected] Argentina

Se sabe que los programas de Mantenimiento Preventivo proponen realizar, de manera sistemática, acciones de restauración o reemplazo periódico. Sin desconocer las ventajas asociadas a dichas tareas preventivas, que por cierto son muchas, en algunas ocasiones un Mantenimiento Preventivo deliberado hace perder efectividad pues no es sencillo determinar con exactitud en todos los casos, la vida útil de los elementos cuando actúan en su contexto particular de funcionamiento. Además, la dispersión de los fallos suele ser alta y las bases de datos generalmente incompletas. El patrón de fallas que rige al Mantenimiento Preventivo (curva de la bañera), y que sirve para fijar el intervalo entre tareas, se obtiene de una muestra de elementos iguales pero actuando en contextos operativos diferentes. Esto ocasiona que muchos elementos sean reparados o reemplazados antes de llegar a su máximo aprovechamiento. Además, y de estar vigentes programas de mantenimiento preventivo tendientes a evitar fallas imprevistas, queda la incógnita de cuánto habrían durado los componentes sustituidos, si no se hubiese aplicado el plan. Podría proponerse un estudio estadístico más ajustado, permitiendo que los elementos funcionen en su propio contexto hasta la falla catastrófica y evaluar, entonces, la vida particular de cada uno. Sin embargo, hay procesos demasiado riesgosos como para esperar el resultado de este tipo de ensayos.

Por su lado, y como se describe en este artículo, el Mantenimiento Condicional sugiere un plan de inspecciones basado en el monitoreo del estado de funcionamiento de las partes del equipo (o alguna de sus variables de proceso) para aprovechar al máximo su vida de funcionamiento normal y aceptada, antes de intervenirlo o retirarlo de servicio.

Resulta interesante, entonces, plantear alternativas como las que propone el Mantenimiento Condicional (expresión más general del Mantenimiento Predictivo y del Proactivo). Con una tarea de Mantenimiento Condicional se mide el deterioro progresivo de cada equipo (o los síntomas

prematuros de los defectos de sus partes) sin desarmes mayores, tiempo antes que se produzca la detención súbita e inesperada. Se procura llevar al límite de su utilización la vida remanente de los componentes. La expresión mantenimiento condicional ó a condición se fundamenta en que las partes bajo inspección se dejan en funcionamiento a condición de su estado al momento del chequeo. Si están bien, las dejamos funcionar; si están mal, las reemplazamos o restauramos. Los resultados de controlar parámetros, también llamados de salida, permiten a los responsables de Mantenimiento, definir si es conveniente una acción restaurativa y en qué momento llevarla a cabo. Este sistema de mantenimiento no supone únicamente aplicar tecnologías hoy vigentes. Si así fuese, podría pensarse que existe desde hace muy poco tiempo. En realidad, la predicción de defectos incipientes se utiliza desde los comienzos mismos de la actividad industrial. El hombre tiene tendencia natural a la predicción y algunos sentidos humanos (vista, audición, tacto y olfato) fueron las primeras armas predictivas. El inconveniente radica en que nuestras capacidades humanas son limitadas y subjetivas y, lamentablemente, se llega demasiado tarde sucediendo la pérdida de función total casi consecutivamente al síntoma. Conforme el desarrollo de la electrónica y otras ciencias, y con el advenimiento de nuevos métodos, algunas fallas prematuras pueden descubrirse hoy con mayor antelación y precisión que en el pasado, sin esperar a que acontezca la falla total para luego actuar en consecuencia. No obstante, sigue siendo sumamente poderoso el uso de los sentidos humanos porque puede identificarse una amplia gama de fallos simultáneamente y a muy bajo costo. Las estrategias de diagnóstico basadas en el estado paramétrico, están tomando cada vez más protagonismo en la batalla contra las fallas, por su efectividad, confiabilidad y bajo costo integral. Por cierto, resultará ventajoso en aquellos casos para los que la falla avisa antes de llegar a su total deterioro. Si así sucede, y estamos lo suficientemente atentos (inspeccionando la variable física apropiada en el momento apropiado), podremos seguir la evolución del síntoma minimizando su impacto. Alcance y Definición del Mantenimiento Condicional Un sistema o equipo sometido a un análisis condicional debe encontrarse en funcionamiento, y la ejecución de las inspecciones realizarse en forma periódica. De poco servirá estudiar una muestra de aceite de un transformador de potencia que lleva dos años fuera de servicio, o efectuar una termografía infrarroja sobre un tablero desconectado. En general, los parámetros que se miden en el equipo permiten poner de manifiesto sus fallas sintomáticas provocadas por desgaste, defectos o desviación de alguna variable física. Los mayores beneficios de aplicar una técnica condicional se obtienen en equipos vitales para el proceso productivo, o en aquellos cuyas fallas ponen en riesgo la integridad física

Mantenimiento en Latinoamérica. Volumen 3 – N°1 27

de las personas o afectan el medio ambiente. En virtud de lo anterior, muchas veces se cae en el error de suponer que sólo porque un sistema es prioritario (alta gravedad por su falla), se justifica la utilización de una estrategia condicional; lamentablemente hay modos de falla que no dan indicio alguno de la falla sintomática. Para aplicar monitoreo condicional debe ser técnicamente posible (tecnología + diagnóstico) identificar la falla sintomática para el modo de falla estudiado. Además, la estrategia tiene que demostrar cierto nivel de confiabilidad en el diagnóstico.

Un programa de Mantenimiento Condicional no se limita exclusivamente a tareas de medición, análisis de muestras o captura de datos. Debe incluir el seguimiento permanente de la variable de estudio en el tiempo de operación, debe diagnosticar las causas raíz de falla y predecir con la máxima exactitud el momento oportuno para el reemplazo (vida remanente de seguridad). Muchos síntomas de avería pueden descubrirse también a través de alteraciones en las propiedades de los productos que el equipo fabrica (controles de calidad ó control estadístico de proceso). Ciertas fallas sintomáticas inciden directamente en las especificaciones de los productos. Este tipo de rutinas son de baja complejidad técnica pero de gran beneficio porque pueden ser ejecutadas por los mismos operadores de la máquina a través de chequeos de inspección dinámica. Dentro de las inspecciones condicionales encontramos al Mantenimiento Predictivo. Suele decirse que una tarea es de mantenimiento predictivo cuando la medición de la variable física es capaz de identificar fallas sintomáticas irreversibles. Si el resultado de medir la variable refleja un estado de anormalidad en el elemento, se impulsa entonces una acción inevitable de reemplazo, restauración o investigación. No se evita el gasto que ocasionan estos trabajos, o los productos rechazados que pudieron haberse generado, pero sí se logra minimizar las consecuencias que la falla repentina ocasionaría. Algunas herramientas utilizadas por el Mantenimiento Predictivo son:

Los sentidos humanos a través de inspecciones Análisis de Vibraciones Termografía Infrarroja Inspección por Ultrasonido Cromatografía de líquidos y gases Emisión acústica

Inspección con tintas penetrantes Endoscopia industrial Gammagrafía.

Algunas de estas técnicas pueden practicarse en

forma continua1, periódica o discrecional. Nota: El mantenimiento predictivo difiere del proactivo – ambos constituyen el mantenimiento a condición – por el carácter de reversibilidad o irreversibilidad que le confieren a las fallas sintomáticas. En el proactivo, el desvío de la condición normal (falla sintomática) es descubierto con más anticipación que en el predictivo, pudiéndose tomar acciones para desviar la tendencia natural hacia la falla funcional y evitar, en muchos casos, el reemplazo de más elementos. Mantenimiento Proactivo Resulta interesante ver cómo ciertas técnicas de monitoreo de condición son capaces de identificar fallas sintomáticas en forma muy prematura. Aprovechar la potencia tecnológica para poner de manifiesto anomalías tan anticipadamente, resulta cada vez más conveniente porque minimiza o impide el proceso de transformación de una causa raíz en una falla funcional. El Mantenimiento Proactivo aparece como alternativa de mejora para anticiparse al momento en que una causa raíz de falla puede convertirse en una falla sintomática irreversible. Cabe aclarar que, aunque la estrategia pone de manifiesto síntomas de carácter reversible, no significa que el desarrollo de cualquier causa raíz pueda convertirse en reversible. Algunas tareas realizadas en Mantenimiento Proactivo son de carácter investigativo. Ejemplo 1

El monitoreo del contenido de agua en aceites dieléctricos de transformadores, es una acción proactiva. Una lectura superior, por ejemplo, a 15 ppm de agua disuelta (ASTM D1533) es síntoma de disminución en la rigidez dieléctrica. Cuando la variable supera cierto valor de alarma, podría realizarse una deshidratación y purificación para torcer la tendencia del parámetro desviado (contenido de agua). Así, el síntoma prematuro no culminará en la falla funcional del aceite (y una posible avería grave en el transformador), pudiendo recuperarse.

Es muy difícil marcar estrictamente la frontera entre el Mantenimiento Predictivo y el Proactivo. Sin embargo, puede al menos considerarse que si existe una técnica capaz de identificar la falla sintomática en un estado prematuro tal que pueda tomarse alguna acción que

1 Habitualmente los dispositivos de monitoreo continuo se consideran “protecciones indicativas” y su estrategia de mantenimiento se analiza por separado.

El Mantenimiento Condicional persigue poner en evidencia, con la mayor anticipación posible, defectos, desvíos o síntomas de falla (fallas sintomáticas) que se

manifiestan sobre las piezas o componentes de los equipos en funcionamiento antes de su falla funcional,

con la ayuda de instrumentos o pruebas no destructivas minimizando así el perjuicio sobre el

servicio o la producción.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 28

evite la sustitución final de otro componente de importancia, se dice que ésta es proactiva. De todas maneras, el Mantenimiento Proactivo puede resultar poco efectivo y muy caro si no se planifica racionalmente y no se cuenta con el nivel de capacitación requerido. Debe enfocarse a equipos cuyos modos de falla provoquen graves consecuencias en el activo, en el proceso productivo o en la seguridad. A continuación se listan algunas herramientas de Mantenimiento Proactivo. Análisis físico – químico de lubricantes, (oxidación,

viscosidad, etc.). Alineación y Balanceo. Estudios de amperaje. Recuento de partículas contaminantes. Verificación de metales y aleaciones. Estudio de condición

operativas en lubricantes. Los factores adversos comúnmente considerados sobre el Mantenimiento Condicional surgen de una evaluación técnica o económica desacertada. Suele referirse al costo que encierran como una desventaja; si la conveniencia económica se justifica, el costo total e integral será menor, aún cuando el valor de su aplicación parezca elevado. La necesidad de contar con personal más capacitado para el diagnóstico o interpretación de resultados, es más una ventaja que un aspecto negativo; dado que se eleva el nivel general de la organización.

Hipótesis y Condiciones de aplicación Se mencionó que para aplicar mantenimiento condicional debe ser posible detectar alguna característica (variable) relacionada con el grado de deterioro del elemento. Tómese por caso la figura 1. La misma refiere que el nivel de buen funcionamiento de cierta variable, comienza a decaer en el punto E. A partir de E, el deterioro se hace progresivo hasta culminar en la falla funcional (punto F). No obstante, en raras ocasiones es posible notar el síntoma justo en E. Cuando el estado paramétrico de la variable (deterioro) alcanza cierto valor, se dice que existe una Falla Sintomática (falla incipiente identificable). Cuanto antes pueda detectarse el síntoma (punto S), más largo será el espacio de tiempo entre éste y la falla total de la función, (ΔtSF en la figura 1). ΔtSF es el intervalo de tiempo durante el cual la falla advierte de su existencia. Para detectarla, el intervalo entre cada inspección debe ser, por cierto, menor que ΔtSF. El periodo ΔtSF define la fase

final de la vida de un elemento; nada nos dice sobre su confiabilidad ni sobre el tiempo que vivió saludablemente con anterioridad. En adelante, la unidad adoptada para los intervalos, es el tiempo; sin embargo, caben las mismas consideraciones para cualquier otra magnitud como horas de marcha, kilómetros, volumen de producción, ciclos, etc. Un intervalo ΔtSF amplio permite hacer los chequeos con menor frecuencia y/o que haya más tiempo para tomar la acción contingente que evite la consecuencia final. Por tal motivo, se realizan grandes esfuerzos en establecer las condiciones físicas de una falla sintomática y desarrollar la técnica de detección temprana que permita un intervalo ΔtSF extenso. Nótese que un intervalo extenso hace que el punto S se acerque al punto E, siendo que el punto “móvil” es S y no E.

Figura 1 Curva de estado paramétrico e intervalo ΔtSF.

La curva de la figura 1 muestra el estado paramétrico

(grado de deterioro) de una condición física o variable. La magnitud medida, intrínseca al elemento, debe demostrar una relación directa entre los valores que adopta y el grado de deterioro. El nivel vibratorio de una máquina rotante, la temperatura de un motor eléctrico o la concentración de ácido disuelto en un aceite; son ejemplos de variables mensurables y relacionadas con la degradación del componente o del equipo al que pertenece. S se denomina falla sintomática y su empeoramiento total hasta allí es ΔES. Si bien el empeoramiento aparece como decreciente a partir de E, éste puede obedecer al crecimiento de alguna magnitud física (temperatura, vibración, ruido, concentración de agua, etc.). El deterioro se considera decreciente, independientemente del comportamiento de la magnitud que se evalúa.

La transición entre los puntos E y F no necesariamente adopta siempre la forma indicada en la figura anterior; la ley de degradación a partir de E puede

Avería total del componente(Falla Funcional)

Síntoma identificable(Falla Sintomática)

Estadoparamétrico

Tiempo

Estado paramétrico del componente Punto de quiebre en el estado

Intervalo de vida residualdesde la posible identificación

del síntoma hasta laavería completa.

ΔtSF

S

F

Intervalo de tiempo no siempreconocido durante el cual la variablede estado toma valores normales.

ΔTNormal

ΔEs

E

Intervalo en queel síntoma no

puede seridentificado.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 29

Mantenimiento en Latinoamérica. Volumen 3 – N°1 30

ser cualquier otra, aún lineal. Para describir el deterioro paramétrico en función del tiempo, se acepta la siguiente expresión:

(1) En representa el valor nominal de buen funcionamiento, α la intensidad y β su ley de variación. Cuando se registran alteraciones en la magnitud medida, se produce una disminución en el estado paramétrico E. Si β=1, se tiene una función lineal a partir de E en la variación del estado, como describe la figura 2. Conforme aumenta el parámetro de forma (β > 1), el decaimiento se comporta según la figura 1. El signo menos en el parámetro α ratifica el concepto de deterioro; aunque la degradación de la variable pueda manifestarse aún por el aumento de su magnitud. Resulta evidente, entonces, que el intervalo ΔtSF depende tanto de α como de β; a medida que estos aumentan en valor absoluto, más repentino será el deterioro y menor el ΔtSF. Es imposible contar con la ley de variación para todas las magnitudes físicas y para todos los elementos. No sólo por la cantidad de parámetros existentes (infinitos valores para α y β), sino, además, porque cada uno adoptará distintas formas de acuerdo al contexto operativo en el que trabaja el equipo. Esto obliga, en principio, a establecer un intervalo ΔtSF particular para cada caso. Algunos especialistas en Ingeniería de Mantenimiento cuentan con buenas aproximaciones para equipos prioritarios. La experiencia y práctica sistemática del mantenimiento condicional, logran aproximaciones bastante confiables para el intervalo ΔtSF.

Figura 2 Decaimiento lineal del estado paramétrico e

intervalo ΔtSF.

Aunque el comportamiento paramétrico de la variable adopta cualquier forma en función de los parámetros α y β, en adelante se utiliza la curva de la figura 1. Un deterioro lineal a partir de E, se vincula más con fallas sintomáticas relacionadas con la edad; mientras que un deterioro acelerado (β>1) guarda más relación con fallas sintomáticas del tipo aleatorias (ΔTnormal inconsistente).

La situación nos obliga a establecer qué grado de deterioro debe tener el parámetro para que pueda ser identificado. El punto S, y por consiguiente el tamaño de ΔtSF, dependerá del parámetro a controlar y de la metodología utilizada. En la figura, S puede representar alguno de los siguientes síntomas:

Daño incipiente en un rodamiento. Zonas calientes en el refractario de un horno. Fisuras o grietas que indican la fatiga de un

material. Presencia de metales en el aceite de una

máquina. Contaminación con agua en un aceite lubricante. Puntos calientes en un circuito o en un tendido

eléctrico. Grado de oxidación de un aceite, etc.

Si el intervalo de estado normal ΔTNormal (figura 1)

fuese siempre conocido y de elevada repetibilidad, tal vez podría resultar más conveniente aplicar un reemplazo o restauración sistemática (Mantenimiento Preventivo); por el contrario si la dispersión de los ΔTNormal es alta (ley de distribución exponencial para la falla sintomática), podría ser útil una inspección condicional a intervalos fijos (tPR) siempre y cuando se cumplan las condiciones enumeradas a continuación.

Es importante resaltar el concepto anterior dado que, si bien puede ser posible encontrar alguna tarea a condición aplicable a la situación estudiada, no necesariamente el intervalo ΔtSF cumpla con las condiciones necesarias. Si así fuese, la técnica perdería validez. En el esquema de la figura 3 se resumen las condiciones que debe satisfacer el intervalo ΔtSF para que sea posible (técnicamente) una tarea condicional. Desde luego, se deberá lograr también una validación económica (siempre que la consecuencia de la falla funcional sea sólo económica)

para optar por su aplicación.

E = En – α.t β

Estadoparamétrico

Tiempo

Punto de quiebre en el estado

F

ΔTNormal

E

S

Síntoma identificable(Falla Sintomática)

Avería totaldel componente(Falla Funcional)

ΔtSFIntervalo enque el síntomano puede seridentificado.

Estado paramétricodel componente

Intervalo de vida residualdesde la posible identificación

del síntoma hasta laavería completa.

ΔES Intervalo de tiempo no siempreconocido durante el cual la variablede estado toma valores normales.

En

Mantenimiento en Latinoamérica. Volumen 3 – N°1 31

La fijación del punto S en la curva de deterioro es vital para estimar el intervalo ΔtSF. La manifestación de la falla sintomática sucede en forma progresiva sobre la curva y va tomando diferentes estados hasta llegar a la falla funcional. Es por ello que S no siempre es la causa raíz de falla, sino un síntoma del estado de gravedad del componente en cada momento. Una causa raíz evoluciona a lo largo del tiempo y, durante su desarrollo, puede presentarse en distintos estados, lo que obliga a utilizar diferentes técnicas de inspección. Ejemplo 2 El eje de una turbina de secado se encuentra montado con rodamientos de alta velocidad serie 6208. La lubricación se logra por medio de un sistema forzado de bombeo y la evolución de la falla sintomática (y su detección), en el conjunto rodamientos más lubricante, podría transcurrir de la siguiente forma. En primer lugar puede aparecer contaminación con partículas en el lubricante, falla sintomática reversible e identificable con conteo de partículas (ISO 4406); además, se debería disparar una tarea de investigación para evidenciar la fuente u origen de la contaminación (causa raíz). La posible solución consistiría en filtrar el aceite y evitar el ingreso definitivamente. De no actuarse a tiempo, y como consecuencia de la contaminación, se manifestará alguna falla incipiente en los rodamientos

(falla irreversible para el rodamiento), lo que podría detectarse a través de un análisis de vibraciones. Si el deterioro avanza aún más, la termografía infrarroja tal vez acusaría un incremento en la temperatura fuera de lo normal (en la medida que sea físicamente posible efectuarla). Finalmente, y cerca del colapso, el daño provocado en los rodamientos emitiría un ruido detectable por el oído humano. Finalmente, el posible colapso del sistema. Obsérvese que la causa raíz de falla evoluciona manifestando distintos estados y, en función de su gravedad y estado de avance, pueden aplicarse distintas técnicas de chequeo.

Este ejemplo es sólo ilustrativo y en ningún caso debe tomarse como aplicable a la realidad. Algunas herramientas condicionales permiten intervalos ΔtSF más prolongados, pudiendo disminuirse la cantidad de inspecciones. Muchas veces esto justifica la aplicación de un técnica por sobre otra y se cuenta con más tiempo para programar los trabajos de restauración o recambio. Pero quizás el factor más importante para intervalos extensos es que la falla sintomática puede pasar de irreversible a reversible; con los beneficios económicos que esto implica. Cuanto más alto y a la izquierda se encuentre S en la curva, habrá menores desviaciones respecto a la condición normal (ΔES pequeño), especialmente si en las primeras fases el deterioro no es lineal. Cuanto más pequeña sea la desviación, más sensible debe ser la técnica de monitoreo condicional. Frecuencia de las Tareas Condicionales Una acción de mantenimiento condicional puede obedecer a tres tipos distintos de monitoreo; dependiendo del equipo, sistema productivo, falla sintomática o contexto operativo.

Periódico. Discrecional. Continuo.

Convocatoria para Séptima cohorte 2011 Informes: Tulio Héctor Quintero Natalia Sierra [email protected] [email protected] Teléfono: 219 55 58 301-591-8489

La falla sintomática en S se manifiesta de tal La falla sintomática en S se manifiesta de tal manera que puede ser identificada.manera que puede ser identificada.

Condiciones a satisfacer por el intervalo ΔtSF

La tarea o técnica seleccionada, es capaz de La tarea o técnica seleccionada, es capaz de identificarla en la mayoría de los casos.identificarla en la mayoría de los casos.

Debe existir la certeza que S constituye una Debe existir la certeza que S constituye una falla sintomática.falla sintomática.

El tamaño de El tamaño de ΔΔttSFSF debe ser suficiente como debe ser suficiente como para poder tomar alguna medida previa a la para poder tomar alguna medida previa a la falla funcional.falla funcional.

Debe existir baja dispersión en el tamaño del Debe existir baja dispersión en el tamaño del intervalo intervalo ΔΔttSFSF para todas las veces que para todas las veces que ocurre S.ocurre S.

Figura 3 Condiciones a satisfacer por el intervalo ΔtSF para que sea técnicamente útil.

Mantenimiento en Latinoamérica. Volumen 3 – N°1 32