Molinos Roa s.a. 1 (Autoguardado)

-

Upload

michael-tafur-c -

Category

Documents

-

view

1.146 -

download

0

Transcript of Molinos Roa s.a. 1 (Autoguardado)

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

1/31

MOLINOS ROA S.A.

YERMAN CARABAL DAZ

MICHAEL ANDRS TAFUR CUBILLOS

WILSON CAMILO SOTELO CANO

UNIVERSIDAD SANTO TOMS

FACULTAD DE CONTADURA PBLICAECONOMIA I

VILLAVICENCIO

2013

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

2/31

MOLINOS ROA S.A.

YERMAN CARABAL DAZ

MICHAEL ANDRS TAFUR CUBILLOS

WILSON CAMILO SOTELO

Trabajo de informe acadmico

Profesora:

MYRIAM MERCEDES CALA AMAYA

LIC. ECONOMIA

UNIVERSIDAD SANTO TOMS

FACULTAD DE CONTADURA PBLICA

ECONOMIA I

VILLAVICENCIO

2013

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

3/31

CONTENIDO

INTRODUCCIN.

1. CAPTULO I (GENERALIDADES)1.1. Ubicacin1.1.1. Ubicacin Geogrfica1.1.2. Ubicacin Histrica1.1.3. Clasificacin1.1.4. Distribucin de Planta

1.2. Aspectos Administrativos1.2.1. Misin1.2.2. Visin1.2.3. Estructura Organizacin1.2.4. Valores1.3. Problema Econmico1.3.1. Para Quin Producir?1.3.1.1. Necesidades y Deseos1.3.2. Qu Producir?1.3.3. Cmo Producir?1.4. Innovacin1.5. Aplicacin FFP y Costo de Oportunidad1.5.1. FFP1.5.2. Costo de Oportunidad

2. CAPTULO II (ACTIVIDAD ECONMICA)2.1. Actividad Econmica2.1.1. Actos Econmicos

2.2. Agentes Econmicos

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

4/31

INTRODUCCIN

En este trabajo hablaremos de una de las empresas lder en la produccin y

comercializacin de arroz a nivel nacional.

Molinos ROA S.A. cuenta con una capacidad productiva en la cual se generaalrededor del 15% de la produccin nacional arrocera, adems de esto haemprendido la construccin de bodegas para el almacenamiento de fertilizantes,cuyo fin es el de vender a los cultivadores a un costo ms bajo, logrando asgarantizar a estos una comercializacin ms eficiente del producto en pocas deabundancia y de escases.

Adems es una empresa lder en el mercado nacional arrocero, porque cuenta conuna alta calidad en sus productos y adems de esto es un ejemplo para lainnovacin en el pas, ya que diariamente se dedica a buscar mejores formas dehacer las cosas y as mismo llevar a la empresa a la perdurabilidad con mtodosseguros, confiables y especializados.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

5/31

1. CAPTULO I (GENERALIDADES)

1.1. UBICACIN

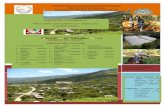

Molinos ROA S.A. seccional Villavicencio est ubicada en el Kilmetro 3 VaAcacias.

1.1.1 UBICACIN GEOGRFICA

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

6/31

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

7/31

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

8/31

1.1.2. UBICACIN HISTRICA

El 1 de Enero de 1956 lleg a Neiva el seor Rafael Vicente Roa Villamil como

representante de la firma cafetera Buenaventura Rodrguez y CIA. LTDA,posteriormente el 18 de Mayo de 1958 lleg el seor Anbal Roa Villamil a trabajaren Neiva en la misma compaa cafetera en unin con su hermano, desdeentonces la preocupacin mutua fue impulsar el desarrollo del Huila.

En 1960 se disolvi la compaa en mencin y para la cual trabajan los hermanosRoa; desde esa fecha se dedicaron a trabajar en forma independiente en Neiva;sus intereses siempre estuvieron encaminados alrededor del arroz, negocio quecomenzaron en 1961 y cuyos primeros intentos se realizaron en molinosalquilados.

Aos despus, llego su otro hermano, Ramn Hernando Roa Villamil y ya en elao 1968 iniciaron la constitucin legal de una empresa familiar, evento que sellev a cabo mediante escritura pblica el 16 de Octubre del mismo ao bajo ladenominacin de RAFAEL V. ROA. V. Y HMNOS.

Para esa poca los hermanos Rafael y Anbal haban comprado un lote en elkilmetro 3 va Neiva Campo alegre, donde a finales de 1968 empezara laconstruccin de las instalaciones donde hoy funciona MOLINOS ROA S.A.

El 30 de diciembre la empresa traslada su domicilio a la ciudad de Bogot y el 6de agosto de 1991la sociedad se transforma en annima bajo el nombre de

MOLINOS ROA S.AEn la actualidad su objeto social es la produccin, compra, venta, exportacin eimportacin de frutos y bienes del sector agropecuario, as como toda clase deequipos, elementos e insumos para la misma actividad agropecuaria.

Sus mximos organismos son la Asamblea General, la Junta Directiva y elGerente General y su suplente, quien a su vez es el Representante Legal, dequien depende la administracin inmediata de la compaa, su representacinlegal y su gestin de negocios.

En Neiva la empresa cre una comercializadora de insumos cuyo objetivo es

brindar apoyo y mejor servicio al agricultor en su cultivo de arroz y obtener unamejor materia prima; las instalaciones estn ubicadas a unos cien metros de lasinstalaciones principales.

Hoy con gran satisfaccin se puede decir que MOLINOS ROA S.A., es el primeroen su categora en el pas, producto de la pujanza esfuerzo y dedicacin de suscreadores, directivos y personal que laboran en la empresa.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

9/31

1.1.3. CLASIFICACIN

Segn los sectores del PIB, Molinos ROA S.A. esta ubicado en el sector ganadero

del sector primario.

1.1.4. DISTRIBUCIN DE LA PLANTA

La planta de Molinos ROA S.A. esta distribuido de la siguiente forma: Al llegarencontramos la portera por donde ingresan y salen las mulas con cargas depaddy verde o arroz procesado, al ingresar se identifican las oficinasadministrativas, un poco mas adelante se observa la bascula y la zona de cargue y

descargue en la que pesan las mulas y certifican el ingreso de lo que llevan estas,inmediatamente de pasar esta bascula esta toda la parte en la que estn ubicadaslas diferentes maquinas en su correspondiente orden para el proceso del arroz,seguido de la maquinaria encontramos los silos y las piscinas y por ultimo lasmaquinas en la que realizan el respectivo empaquetamiento del producto.

1.2. ASPECTOS ADMINISTRATIVOS

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

10/31

1.2.1. MISIN

Nuestro compromiso es satisfacer las necesidades y expectativas de proveedores,clientes y consumidores, mediante la produccin y comercializacin de productosalimenticios de alta calidad relacionados con el arroz, liderando el sector en el queparticipamos, con talento humano eficiente, calificado y comprometido, con la msavanzada tecnologa y excelencia en el servicio; buscando crecimiento yrentabilidad de los accionistas, preservando el medio ambiente y generandobienestar a colaboradores, productores y a la comunidad.

1.2.2. VISIN

Mantener la formacin, capacitacin y desarrollo del Talento Humano, preservar elmedio ambiente, mantener el compromiso con el desarrollo de la comunidad,consolidar el liderazgo en el sector arrocero mediante tecnologa de punta, calidadde producto, cultura de excelencia en el servicio e innovacin de productos.

1.2.3. ESTRUCTURA ORGANIZACIN

La estructura organizacional de Molinos ROA S.A. esta distribuida de la siguienteforma:

Gerente General

Gerente de Planta

Contador

Gerente de Mercadeo

Personal AdministrativoOperarios de las Maquinas

Otros trabajadores.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

11/31

1.2.4. VALORES

CALIDAD: En cada uno de los productos que entregamos.

CONFIANZA: En que realizaremos nuestras labores de la mejor manera, con lafinalidad de satisfacer a cada uno de nuestros clientes.

INNOVACIN: Continua de nuestras estrategias y de nuestros mtodos detrabajo.

PUNTUALIDAD: En la entrega de los productos solicitados por nuestros clientes.

COHERENCIA: Entre lo que nos comprometemos con nuestro cliente y lo queentregamos como producto

COMPROMISO: Con nuestros clientes, al brindarles un servicio de calidad; Con lasociedad, al brindar estabilidad a las familias de nuestro personal y con el medioambiente, al respetar y cumplir todas las normas establecidas por el cuidado deeste.

1.3. PROBLEMA ECONMICO

1.3.1. PARA QUIN PRODUCIR?

Molinos ROA S.A. centra sus procesos productivos enfocados en las familiascolombianas ofreciendo un producto de los ms altos estndares de calidad y a uncosto cmodo.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

12/31

1.3.1.1. NECESIDADES Y DESEOS

NECESIDADES

SEGNCATEGORAS

AXIOLGICAS

NECESIDADES SEGN CATEGORIAS EXISTENCIALES

SER TENER HACER ESTAR

SUBSISTENCIA Trabajo.Alimentar,trabajar,

descansar.Entrono social.

PROTECCIN Cuidado.

Sistema deseguros, ahorro,seguridad social,sistema de salud,

derechos, trabajo.

Cooperar.Morada,

contorno social.

AFECTORespeto,

tolerancia.Amistades. Cultivar. Hogar.

ENTENDIMIENTO Disciplina. Mtodo.

PARTICIPACIN

Derechos,

responsabilidades,obligaciones,

trabajo.

Afiliarse,

cooperar,proponer,

opinar.

CREACINHabilidades,destrezas,

mtodo, trabajo.Trabajar.

mbitos deproduccin.

IDENTIDAD Pertenencia.

Grupos dereferencia,

valores, normas,

roles, trabajo.

Comprometerse,integrarse,

confrontarse,

crecer.

mbitos depertenencia.

LIBERTADIgualdad dederechos.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

13/31

1.3.2. QU PRODUCIR?

La razn social de Molinos ROA S.A. es producir productos a base de arroz y

harina de arroz como lo son:Arroz ROA

Arroz Catira

Apana Roa

Apana Roa sabor Limn

Arroz con Leche

Arroz con Coco

Arroz con sabor a Calentado

Arroz con sabor a Paella

Arroz con Championes

Arroz Mexicano

Arroz con sabor a Tamal

Arroz 10

Arroz Roa Integral

Arroz Oriental

Arroz con Pollo y Vegetales

1.3.3. CMO PRODUCIR?

Molinos ROAS.A. produce arroz con los ms altos estndares de sanidadescogiendo los mejores granos bajo estrictos y rigurosos procesos de elaboracinpara llevar a la mesa de los colombianos un producto lleno de amor para compartiren familia.

Teniendo en cuenta que se necesitan una serie de bienes y servicios para poderlograr dicho objetivo:

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

14/31

BIENES SERVICIOS

INTERMEDIOS FINALESAbonos Empaques Transporte

Fertilizantes Lonas AguaHerbicidas LuzInsecticidas Telecomunicaciones

Semillas Seguridad Privada

FungicidasArrendamiento

Cultivos

FACTORES DE PRODUCCIN

TIERRA

Semilla

Abono Orgnico Agua

Cultivo

CAPITAL

Maquinaria

Infraestructura

Tractores Maquinaria

TRABAJO

Ingenieros

Operarios

Trabajadores Supervisores

Asesores

Administrativos

Auxiliares Tcnicos

Vigilantes

Personal de Aseo

CAPACIDAD

TECNOLOGICA

Maquinas de Ultima Tecnologa

Insumos Especiales

Conocimiento Ingenieros Agrnomos

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

15/31

PROCESO DEL ARROZ

1. ETAPAS PRINCIPALES DEL PROCESO DE PRODUCCIN DEL ARROZ

En general los operarios responsables de esta etapa son el auxiliar de laboratorio,los auxiliares de secamiento, auxiliares de molino quienes deben informar alencargado del mantenimiento de cualquier anomala que se presente en estaseccin, as mismo, deben estar con su dotacin pertinente como es el uniformepara el auxiliar de laboratorio; el tapa odos, el tapabocas, casco, gafas y las botaspara los auxiliares de secamiento y para los dems operarios de cargue ydescargue de silos, as mismo, estas personas son las encargadas de mantener elrea asignada de trabajo en perfectas condiciones de aseo e higiene.

2. RECIBO DE MATERIA PRIMA, PRELIMPIEZA Y SECADO DE ARROZPADDY VERDE:

El arroz paddy verde puede llegar a granel o en bultos a las plantas deprocesamiento de arroz. Cundo va a ingresar el camin a la planta el vigilantediligencia el formato y Control para el Ingreso del Arroz Paddy y se toma unamuestra en portera con el objetivo de verificar el estado del arroz, si se observaalguna irregularidad se da aviso al Gerente de la planta; as mismo se toman losdatos de procedencia y nmero de bultos en portera y se registran en el formato yControl del Arroz Paddy.. Cuando el camin sale de la planta se vuelve a pesarpara obtener el peso neto del viaje y se registra en el formato y Recibo del arroz

paddy.

Luego el auxiliar de laboratorio procede a tomar la muestra en el vehculoregistrando los resultados en el Formato y Anlisis de Calidad de Arroz Blancopara su aprobacin; cuando el arroz blanco que se va a comprar no cumple conlos parmetros indicados, es necesario que este producto sea revisado por elGerente de la Planta o por los Jefes de Planta y sean ellos quienes decidan si elproducto es aceptado o no, teniendo en cuenta que el producto que no cumple conlos parmetros puede ser trillado o clasificado bajo ciertas condiciones sin alterarel producto final, todo esto queda registrado en el formato de Anlisis de calidad

de arroz blanco, segn sea el caso, este formato se mantendr hasta el momentoen que se liquide la compra, luego procede a diligenciar los datos en el formato deControl Recibo de Arroz Blanco, con el objetivo de llevar un control sobre el arrozrecibido. Siempre que a la planta ingresa arroz blanco o empaque para la compra,el peso se registra en el formato de Pesajes varios.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

16/31

Toma de Muestra

Si el arroz llega a granel el muestreo se realiza de la siguiente manera:

Toma de muestras arroz a granel

Cuando el arroz es descargado, se toma una muestra representativa deaproximadamente 2000 g, para analizar su porcentaje de humedad e impurezas.Esta muestra es tomada por el encargado de la tolva de recibo, luego la muestraes llevada al homogeneizador de muestras y enseguida el Auxiliar de Laboratoriodeterminar el porcentaje de humedad llevando 250 g de la muestra al medidorque mostrara una lectura (segn aplique debe llevarla a la carta de interpretacinla cual, indicara el porcentaje de Humedad que corresponde a la muestra), deigual forma se aplica para el arroz procesado.

Para determinar el porcentaje de impurezas se toma una muestra de 1500gramos, se pasa por la Pre limpiadora de laboratorio 2 veces (el nmero de vecesdepender de la zona, en este caso para la zona de Villavicencio se pasar por lapre-limpiadora 3 veces) teniendo en cuenta que se debe calibrar la alimentacinen 6 y el flujo de aire en 9. Despus de estos dos pasos la muestra limpia espesada para as saber cunto es el porcentaje de impurezas.

Por diferencia de pesos se obtiene el porcentaje de impurezas segn la siguienteecuacin:

% Impurezas = ((m1 m2 ) / m1 )x 100

m1 = masa de arroz paddy de la muestra original en gramos.

m2 = masa de arroz paddy limpio obtenido en el ensayo en gramos.

El Auxiliar de Laboratorio debe registrar en el formato del Control Recibo ArrozPaddy el No. Del Tiquete as como los resultados de % humedad y de %impurezas, este formato acompaa la muestra hasta que es desechada; asmismo en el formato Control Recibo Paddy se debe registrar los % de Humedad,% de Impurezas e infestacin. Los resultados de humedad e impurezas se debeninformar al coordinar Gestin y Control de Calidad para que realice la digitacin.

Es necesario hacer la trilla de laboratorio a cada viaje de arroz paddy verde queingrese, cuyos resultados sern registrados en el formato de Control Recibo ArrozPaddy este formato permanecer en una carpeta en el laboratorio, tambin seregistrarn en el formato de Control Arroz Paddy para marcar las muestras, llevarel respectivo control, y pasar a liquidacin.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

17/31

Para realizar las Trillas de laboratorio, se procede de la siguiente manera:

Secado

Se toma una muestra limpia de 1200 gr teniendo en cuenta que el arroz a trillar

sea paddy verde, y se somete a un proceso de secado en la estufa durante 8horas aproximadamente hasta que alcance un porcentaje de humedad entre 11 y12 % (si se mide con burrows, la humedad debe estar ente 10.5 y 11.5%), luegose toman segn el caso 160 gr. o 1000 gr. de muestra para iniciar la trilla.

A la muestra se le debe dar un reposo de 24 horas.

Si la muestra es de arroz paddy seco se omite el secado en la estufa y se toma lamuestra de 1000 gr. para iniciar la trilla.

Se guardara la contra muestra 3 dashbiles.

Descascarado

Luego de pasar la muestra dos veces por la pre-limpiadora del laboratorio setoman 1000 o 160 gramos de arroz paddy seco y se pasan por el descascar ador,1 o 2 veces segn el equipo a utilizar, para quitarle la cscara convirtiendo el arrozpaddy en arroz integral, luego se determina la cantidad de cascarilla e integral porsimple diferencia de pesos y se determina el porcentaje.

Pulimento.

La cantidad de arroz integral resultado de la etapa anterior se pasa por el pulidordurante 60 segundos aproximadamente hasta alcanzar la blancura necesaria,luego se determina el porcentaje de masa blanca, pesando el arroz blanco quesale del pulidor; la cantidad de harina obtenida se determina por diferencia depesos.

Si se utiliza el equipo Yamamoto depender de la blancura.

Clasificacin por tamao.

Con la cantidad de arroz blanco resultante de la etapa anterior se pasa por la cribaautomtica de malla 10 -10, cilindro alveolar de 4.2 o 4.5 o por la criba manual de

2 a 3 veces para separar los granos enteros de los partidos, luego se pesa lacantidad de arroz entero obtenido para generar el porcentaje de arroz excelso(entero - ndice de trilla) y el porcentaje de arroz partido se determina pordiferencia de pesos.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

18/31

El encargado de esta clasificacin es el auxiliar de laboratorio quien debe realizaruna limpieza peridica de las mquinas clasificadoras, inspeccionar el estado delas mallas y los cilindros, segn la planta se debe informar de cualquier anomalaal encargado de mantenimiento.

Determinacin del grano yesado.

Se toman 50 gr. o 25 gr. segn la escala de la balanza (se tomarn 25gr si es unabalanza de 0.01gr de precisin, 50gr si la balanza es de 0.1gr de precisin), delgrano entero y se separan manualmente los granos yesados, luego se pesan y sedetermina el porcentaje.

Con el anlisis de estos parmetros, (% de humedad, % de impurezas, % yeso endice de trilla, % de grano daado), se podr establecer las condiciones de lamateria prima recibida.

En caso de que el arroz paddy se salga de los parmetros establecidos por laempresa se debe reportar en el formato de Control Recibo de Arroz Paddy y elGerente de la planta o los Jefes de Planta, segn el caso, deciden si se hace lacompra o no.

Cuando el anlisis es para arroz paddy adquirido, se guarda una contramuestrapor tres das hbiles para poder verificar el resultado de la prueba en caso de queel agricultor tenga algn tipo de reclamo.

Pre limpieza

Para esta operacin se dispone de dos tipos de mquinas pre limpiadoras, unatipo Scalper y otra de zaranda y succin. En la primera mquina se extraen tallos yotras impurezas grandes y una cantidad de arroz vano, en la segunda mquina seextraen piedras, otras impurezas pequeas y tambin arroz vano.

En cada una de estas mquinas, uno de los operarios de la seccin de prelimpieza debe tomar muestras tanto en la salida como en la entrada del arrozpaddy y analizar su porcentaje de impurezas por lo menos una (1) vez al da ascomo el control de paddy en el vano, estos resultados son registrados en elformato de Control de Impurezas en Secamiento.

Secado

En esta seccin se llevan a cabo cuatro pasos de secado que se especificarnms adelante, el orden y la aplicacin de estos pasos vara de acuerdo al clima, lahumedad relativa y la variedad del arroz en cada regin, por lo tanto el orden delos pasos puede variar de la planta de produccin.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

19/31

Para controlar el funcionamiento de cada torre se debe limpiar mnimo cada mes,en lo posible, todos los panales de la torre e inspeccionar el estado de bandastransportadoras y elevadores.

Primer paso de secamiento:Este se hace por medio de una torre de flujo continuo, donde se le inyecta al granoaire caliente. Se deben tomar muestras tanto en la entrada como en la salida yanalizar el porcentaje de humedad, y mantener bajo control la temperatura, estosresultados se registran en el formato de Control en Torres de Secamiento (enIbagu este paso no aplica, debido a que no cuentan con torre). Luego, el granoes llevado a unos silos donde el arroz reposa de 6 a 12 horas, de acuerdo a laplanta.

Segundo paso de secamiento:

(En la planta de produccin de Neiva, Ibagu y Espinal este paso se omite)

Esta operacin se realiza en una torre de flujo continuo en donde se controlan elporcentaje de humedad, la temperatura del aire de entrada a la torre y latemperatura del grano. Las muestras deben tomarse tanto a la entrada como a lasalida y estos resultados se registran en el formato de Control en torres desecamiento.

Tercer paso de secamiento:

Se realiza en silos inclinados en donde es inyectado aire caliente por la parteinferior del silo. Se deben tomar muestras de la parte superior de cada silo, paraanalizar el porcentaje de humedad, hasta llegar al porcentaje de humedadrequerido encima del silo, estos resultados se registran en el formato F-0360Control de bateras en secamiento.

Estas muestras son tomadas y analizadas por el Auxiliar de Laboratorio o por unode los Auxiliares de Secamiento. Los operarios de cargue y descargue de estossilos deben inspeccionar peridicamente el estado de las mallas del piso de cadasilo, la estructura en general del silo, y as mismo, el estado de bandastransportadoras y elevadores para cargue y descargue respectivamente.

Ultimo paso de secamiento:

Este se hace por medio de una torre de flujo continuo, donde se le inyecta al granoaire caliente. Se deben tomar muestras tanto en la entrada como en la salida yanalizar el porcentaje de humedad y mantener bajo control la temperatura; estos

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

20/31

resultados se registran en el formato de Control ltimo paso de secamiento entorre.

Durante el almacenamiento despus del ltimo paso de secamiento se deben

tomar tres muestras y realizar una trilla de laboratorio para as determinar elporcentaje de humedad, y saber las condiciones del grano almacenado. Esto seregistra en el formato de Control Paddy seco en Almacenamiento, por cadadestino y teniendo en cuenta la cantidad en kilos almacenados.

Almacenamiento:

Para esto se dispone de silos de concreto, silos metlicosy bodegas de concreto,con diferentes capacidades de almacenamiento de paddy seco a granel.

Para controlar la humedad durante el almacenamiento y hacer seguimiento de suestado, se lleva el formato de Control de humedad en almacenamiento. El tiempode almacenamiento vara de acuerdo a la programacin de produccin, esteseguimiento se debe realizar por lo menos una vez por semana.

Trilla

Al iniciar el proceso, se define de donde es el consumo de paddy seco a procesarde acuerdo al mes de corte que se tenga establecido, determinando el % de uno oms silos, segn sea la necesidad, paddy que debe ser analizado, realizando unatrilla, y determinando el % humedad, Desviacin estndar, y el IP. Datosrequeridos para tomar decisiones durante el control de trilla.

Pre limpieza

Para esta operacin se dispone de una limpiadora de zaranda y succin, lo que sebusca es eliminar impurezas para aumentar la capacidad y la eficiencia en lasmquinas de las operaciones posteriores. El operario encargado de estaprelimpieza es el Auxiliar de Molino.

Descascarado

En esta operacin se disponen de descascaradores de rodillo, donde se extrae lacscara del grano por medio de dos (2) efectos, presin y velocidad diferencial de

los dos rodillos, esta relacin se debe procurar mantener siempre para que elporcentaje de descascarado sea bueno y el grano de arroz se parta lo menosposible. Esta relacin se pierde por el desgaste de los rodillos, los cuales se debenrotar de posicin para mantener la relacin de velocidades. El responsable de estaseccin es el Auxiliar de Laboratorio o Auxiliar de Molino, quien se encargar detomar muestras, en lo posible, como mnimo una vez por turno y as determinar el

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

21/31

porcentaje de grano descascarado y el porcentaje de grano partido para cadamquina, estos datos se registrarn en el formato de Control de trilla.

-Determinacin del porcentaje de Descascarado

Se toma una muestra aleatoria por turno en los descascaradores y despus deextraer la cascarilla se pesan 100 gramos y se separan manualmente los granoscon cscara del grano integral, este ltimo se pesa y se le determina el porcentaje.

-Determinacin del grano partido

Se toman 100 gramos y se pasan 2 veces por la criba automtica de huecoalveolado de tamao 10 10 hasta que el producto caiga totalmente sobre labandeja. En el cilindro alveolar de 4.5 o 4.2, se realiza un paso hasta separar elgrano partido del grano entero con su correspondiente graduacin. Luego sedetermina la masa del grano partido y se determina su porcentaje en masamediante la siguiente ecuacin:

Dnde:

GP = % de grano partido

M2 = masa de los granos enteros, en g

M1 = masa de arroz elaborado (blanco) de la muestra original, en g.

Este procedimiento se realiza con muestras tomadas en los descascaradores(Previamente extrada la cascarilla), al integral, al blanco en los pulidores, en lazaranda o banda segn la planta despus de los pulidores, a la salida de laselectrnicas, al producto terminado cada hora y al arroz blanco que se compra a

Cada viaje.

-Presin

Al instante de tomar la muestra de cada descascarador es importante verificar lapresin del aire, pues se debe analizar el resultado de Descascarado vs. El partidoy la presin, para tomar alguna accin que permita disminuir al mximo el % departido del arroz en esta etapa.

Los resultados obtenidos en este procedimiento segn la etapa que se vayaanalizar hasta el empaquetado, se registran en el formato de Control de trilla,

Anlisis de calidad de arroz blanco, Control recibo arroz blanco, Control ProductoTerminado.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

22/31

Los operarios de esta seccin deben revisar peridicamente el estado de loscauchos y cambiarlos cuando sea necesario, tambin se debe verificar la presinde los rodillos, la presin de la lnea de aire, el sistema de alimentacin de aire, larefrigeracin de los cauchos y la succin del polvo.

Extraccin de cascarilla

Para esto se dispone de mquinas ciclo aventadoras las cuales reciben lacorriente de salida de los descascaradores, esta corriente contiene arrozdescascarado (integral), arroz no descascarado (paddy) y cascarilla, y por mediode ventilacin se separa la cascarilla de los otros dos.

En esta etapa se controla la salida de la cascarilla, verificando por cada 500 gr. Decascarilla, en cada mquina, la presencia de arroz paddy o integral, teniendo comoobjetivo 0 granos, este muestreo se debe realizar mnimo una vez por turno. Los

resultados de esta verificacin son registrados en el formato de Control Trilla.

Separacin de arroz integral y arroz paddy

Para esta operacin se cuenta con mquinas separadoras desimtricas las cualesseparan el arroz integral del paddy. El arroz paddy se recircula a losdescascaradores y el integral al proceso de pulimento. Se debe calibrar bien lainclinacin para evitar que salga arroz integral por la corriente de arroz paddy yaque se puede partir en el descascarado, as mismo se debe evitar que salga arrozpaddy por la corriente de arroz integral ya que este puede causar problemas enlos procesos posteriores. Los operarios encargados son los Auxiliares de Molino, aquien se les haya designado.

En esta etapa se controla la presencia de arroz paddy en el flujo de arroz integral,teniendo en cuenta el nmero de granos paddy por cada 500 gr. de integral,tomados a la salida de cada separadora, este control se debe hacer mnimo unavez por turno.

Extraccin de partculas

Esta operacin se realiza por medio de cilindros de precisin, en los que seencuentran mallas que retienen partculas ms gruesas que el grano de arrozintegral, por lo cual se remueven piedras, otro tipo de granos y granos nodescascarados que se pasen de la separacin densimtricas. El encargado deesta operacin es el Auxiliar de Molino.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

23/31

Separacin de Inmaduros

Al arroz integral se le separan aquellos granos ligeramente ms pequeos que elpromedio ya que estos son en generalmente, granos yesados que afectan la

calidad del arroz excelso, para esto se cuenta con unos cilindros de precisin parainmaduros. Los granos inmaduros que se separan son pulidos aparte, como unsubproducto; as se retiran granos yesados y daados mejorando la calidad delproducto final.

En esta parte del proceso cuando se decida producir arroz integral se debecontrolar el % de partido e inmaduros registrando los resultados en el formatoControl trilla.

-Determinacin del grano Inmaduro

Se toman 50 gr. o 25 gr. segn la escala de la balanza (Se tomarn 25 g si es unabalanza de 0,01 g de precisin, o 50 g si la balanza es de 0,1g de precisin) , delgrano integral entero y se separan manualmente los granos inmaduros, luego sepesan y se determina el porcentaje.

Pulimento

Esta operacin consta de tres pasos as:

Para esta operacin se cuentan con unas mquinas pulidoras, las cuales extraenla capa ms externa del grano por medio de piedras que raspan y rayan lasuperficie ms externa del grano (abrasin), el operario encargado debeinspeccionar el desgaste de pantallas y de piedras, as mismo realizar lacalibracin de los frenos. En esta operacin se utilizan mquinas pulidoras, lascuales, adems de pulir, buscan lograr algo de blancura y transparencia por mediode friccin, y tambin de brillo que es producido por una aspersin de agua y airela cual entra en contacto con la corriente de arroz. El operario encargado debeinspeccionar el desgaste de las pantallas y de la masa pulidora, y verificar el motordel aspersor. En este paso se utilizan pulidores, las cuales buscan dar un toquefinal al grano de blancura y transparencia. La diferencia con el paso anterior esque esta es una mquina horizontal y con la mitad de la capacidad. El operario

encargado debe inspeccionar el desgaste de las pantallas y el rodillo, y verificar elestado de los filtros.

En este proceso se debe controlar el porcentaje de grano partido en la salida de lamquina y el % Blancura, Transparencia e ndice de pulimento principalmente,tomando muestras por lo menos una vez por turno y registrando estos resultadosen el formato de Control de trilla.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

24/31

- Determinacin de blancura, transparencia e ndice de pulimento.

Se pesan 22 gramos aproximadamente, y se colocan en el Determinador deBlancura, el cual nos arroja los resultados de blancura, transparencia y el ndice

de pulimento.Esta operacin produce harina en cada una de las mquinas que es succionadapor una corriente de aire producida por una turbina. Es importante verificar en laharina % Grano Entero, por lo menos una vez al turno, esto se hace tomando en lasalida de los ciclones de la harina una muestra por lnea, aproximadamente 100gr. , los cuales son tamizados para verificar la presencia de arroz blanco yentero, y si es muy alto el % de partido.

Al finalizar la ultima etapa de pulimento, se forma un solo flujo de arroz blanco quecae sobre una banda o zaranda ; dependiendo de la planta, se toma una muestra

cada hora para controlar el % de partido promedio presentado por todo el flujo dearroz que se va a clasificar por tamao, este dato debe ser registrado en elformato de Control de Trilla.

Cuando se compra arroz blanco procesado en otros molinos, a este arroz se ledebe hacer pruebas de laboratorio que me indiquen la blancura, la transparencia,el ndice de pulimento, el porcentaje de grano partido, de yesado, de centro blancoy el porcentaje de grano daado para determinar si el arroz se compra o no, estosdatos son registrados en el formato de Anlisis de calidad de arroz blanco. Si elarroz es comprado, dependiendo de su calidad, puede entrar en el proceso a

tercer paso de pulimento y clasificacin por tamao o, si su calidad es muy buena,entra directamente a clasificacin electrnica por color para despus serempacado, esto se registra en el formato de Control Recibo de Arroz Blanco.

Clasificacin por tamaos

El encargado de la clasificacin es el Auxiliar de Molino quien debe realizar unalimpieza peridica de las mquinas clasificadoras, inspeccionar el estado de lasmallas, los desentrapadores y los cilindros, segn la planta e informar alencargado del mantenimiento de cualquier anomala que se presente en laseccin.

En este proceso se debe controlar que en la corriente de grano cristal no seencuentre grano entero; esto se calcula tomando 12.5 gramos del partido que va abulto, a los cuales se les separa el grano entero, este es pesado, y por diferenciade pesos, se determina el % Grano entero en el cristal; estos resultados seregistran en el formato de Control de Trilla, como un subproducto. En caso de

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

25/31

presentar un alto % de grano entero se debe realizar un seguimiento a la salida decada equipo.

Esta seccin tiene tres pasos as:

- Primer paso de clasificacin por tamaos:

En este paso se utiliza una criba rotativa que tiene tres (3) salidas, una en dondesale casi el 100% de grano entero, otra en donde sale el grano medio, un poco deentero y un poco de cristal y otra en donde sale grano cristal.

- Segundo paso de clasificacin por tamaos:

En este paso se utiliza una clasificadora Plansifter en donde entra la salida degrano medio, cristal y entero, mezclados, de la primera clasificacin y separa elarroz cristal (grano partido) del medio y el entero. Este paso se aplica en

algunasplantas.-Tercer paso de clasificacin por tamaos:

En este paso se utiliza una clasificadora Triuers en donde se separa el granoentero del grano medio.

En este proceso se debe controlar que en la corriente de grano medio no seencuentre grano entero y viceversa.

Clasificacin por color

Esta operacin se realiza en mquinas electrnicas que analizan prcticamentegrano por grano expulsndolo cuando tiene un color fuera del rango al que se hacalibrado. Clasifica los granos ms blancos y brillantes, rechazando granosmanchados, yesados y otras partculas de diferentes colores. Se debe controlar elporcentaje de grano yesado y el porcentaje de grano daado en la entrada y lasalida de las mquinas electrnicas por lo menos una vez al da. Los resultados seregistrarn en el formato de Control de arroz en las clasificadoras electrnicas; esnecesario aclarar que el grano ambarino que salga de las electrnicas.

Los operarios de esta seccin deben revisar peridicamente el sistemaelectrnico, los eyectores, las pantallas y el sistema de alimentacin, realizar una

limpieza en las mquinas e informar cualquier anormalidad al encargado delmantenimiento.

Prueba del producto final

Cuatro veces por turno como mnimo, durante el proceso de trilla, se sacar una

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

26/31

muestra del producto final a la salida de las electrnicas y en el flujo haciaempaquetado para verificar el cumplimiento de parmetros, en esta etapa seanaliza Blancura, % Partido, % Yeso, % Centro blanco, Grano daado por calor;%-Unid. Grano daado por otras causas, para conocer las propiedades finales del

producto que est llegando a manos del cliente y del consumidor. Estos resultadosson registrados en el formato de Control de trilla, que debe ser revisado y firmadopor el Jefe de planta como liberacin del producto.

Para el caso del partido, blancura y yeso, se sigue el procedimiento mencionadoen etapas anteriores, para el resto de parmetros se sigue el siguienteprocedimiento:

-Determinacin del grano centro blanco

Se toman 50 gr. o 25 gr. segn la escala de la balanza, del grano entero y se

separan manualmente los granos centro blanco, luego se pesan y se determina elporcentaje.

- Determinacin del grano daado por otras causas y grano daado por calor

Se toman 50 gr. o 25 gr. segn la escala de la balanzas, del grano entero y seseparan manualmente los granos daados por otras causas y daado por calor(color mbar o crema), luego se pesan y se determina el dato en porcentaje.

Este procedimiento se realiza para el arroz blanco que se compra, para el arrozque sale de las clasificadoras electrnicas y para el producto terminado. Los datos

obtenidos en estas pruebas se registran en los formatos de Control de trilla,Anlisis de calidad de arroz blanco y Control de arroz en clasificadoraselectrnicas.

2.1.5 Control de Proceso de Fortificacin

El proceso para obtener Arroz Fortificado, se lleva a cabo de la misma formadesde el Recibo, Pre limpieza, Almacenamiento, y Trilla con los mismos formatosy controles para obtener arroz blanco.

- Aplicacin del Fortificado

Para la elaboracin de Arroz Fortificado, al finalizar la clasificacin electrnica, enel mismo momento de la dosificacin de partido, se realiza una dosificacin poraspersin de 500 ml + o 10 ml de fortificado por tonelada de arrozaproximadamente, generada por la inyeccin de aire y fortificado preparada apresin, para el flujo de arroz blanco que va pasando, el cual se afora al igual quela dosificacin de fortificado por segundos, estos datos se registran en el Formato

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

27/31

de Control en aplicacin de Fortificado, para la preparacin de la fortificado adosificar se siguen los siguiente pasos:

1. Calentar agua en la olla hasta lograr su punto de ebullicin (hervir).

2. Depositar inmediatamente 20 Lts de esta agua (caliente) en el agitador.

3. Adicionar la dosis de CMC, dejar batir en el agitador hasta que se disuelvacompletamente.

4. Agregar a la mezcla 12 Lts de agua a temperatura ambiente e inmediatamentela dosis de cido flico.

5. Agregar a la mezcla 12 Lts de agua a temperatura ambiente, seguida einmediatamente, la dosis de Fortificado A y 13 lts de agua a temperaturaambiente.

6. Homogenizar la mezcla en el agitador hasta que quede totalmente disuelto.

7. Entregar a produccin evacuando la mezcla de fortificado del agitador a unrecipiente utilizando un colador.

8. Luego de obtener el fortificado, por parte del auxiliar de laboratorio, esentregado al auxiliar de molino encargado, para que lo dosifique durante eltranscurso de la produccin, controlando la dosis de aplicacin y realizando losaforos correspondientes, estos datos quedan registrados en el formato de Controlaplicacin Fortificado.

As mismo para la aplicacin del fortificado favor remitirse al procedimiento dePreparacin del Fortificado.

Control de produccin y liberacin del producto.

En las plantas de produccin se lleva un control general de la produccin con elcual se conoce las horas de trilla efectuadas en el molino diariamente, la cantidaden kilogramos de cada producto o subproducto obtenido y el porcentaje (%) decascarilla final, todo esto se registra en el formato de Control de produccinmolino, este formato lo debe diligenciar el Auxiliar de Molino; adems el Jefe de

Planta debe revisar y firmar el formato de Control de trilla respectivamente comoaprobacin y liberacin del producto.

A nivel general se lleva el formato de Control de Inventario.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

28/31

Adicionalmente, con el objetivo de llevar un control y seguimiento a las horas deparo presentadas durante el proceso de produccin se lleva el formato deImproductivos, el cual es diligenciado en cada seccin.

EmpaqueDespus de trillado, el arroz excelso es almacenado en tolvas hasta su empaqueen mquinas empacadoras, en las diferentes presentaciones disponibles y asmismo en los diferentes re empaques para ser almacenados y luego distribuidosen todas las regiones del pas. En las tolvas de empaquetado se debe controlar elporcentaje de grano partido y estos resultados se registran en el formato deControl de trilla una vez por turno, teniendo en cuenta que debe ser una hora dedistintas tolvas. El operario encargado de esta seccin es el Auxiliar deEmpaquetado. Adicionalmente con el objetivo de verificar el cumplimiento de losparmetros de la ficha tcnica del producto terminado durante el da losCoordinadores de Gestin y Control de Calidad se encargaran de diligenciar el F-0339 Control Producto Terminado.

En esta parte del proceso, tambin se debe controlar el peso de empaquetado,para eso se toma el peso del arroz ya empacado de diferentes bolsas, al azar yestos datos se registran en el formato de Control Pesajes Diarios.

Para el caso de las balanzas de empaquetado, se determinan unos parmetros detolerancia para cada peso que se empaca, por ejemplo, cuando se pese lapresentacin se determina en cuantos gramos se puede exceder, as se sabe si la

cantidad empacada es la requerida o no. Estos parmetros se encuentranubicados cerca de las balanzas de empaquetado y se encuentran en los anexos.

Los operarios de esta seccin deben revisar diariamente la temperatura de selladode las mquinas e informar cualquier anormalidad al encargado delmantenimiento.

En esta parte tambin es indispensable tener un control sobre el polietileno que sedesperdicia por mquina de empaquetado teniendo en cuenta el proveedor delempaque, esto se realiza en el formato de Registro Diario de Consumo y Registrode Polietileno por Mquina.

Adicionalmente el auxiliar de bodega diligencia el Inventario Bodega ProductoTerminado con el objetivo de verificar la produccin diaria de producto empacadoy subproducto; incluyendo devoluciones, facturas, remisiones, etc.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

29/31

1.4. INNOVACIN

El proceso de innovacin de Molinos ROA S.A. esta basado en sus nuevas lneas

de productos hechas de harina de arroz, adems de lo nuevos procesos deproduccin para hacer del producto; un producto de calidad implementandonuevos insumos; insumos hechos por Molinos ROA S.A. acompaado delconocimiento de expertos ingenieros agrnomos y maquinaria de ultima tecnologapara brindar a las familias colombianas una amplia lnea de produccin a un grancosto y realizado con amor.

1.5. APLICACIN DE FFP Y COSTO DE OPORTUNIDAD

1.5.1. FFP

Semillas valor por kilo cantidad por hectrea

Laguna $ 2700 4 bultos = 1 kilo

Fedearroz 174 $ 2400 5 bultos = 1 kilo1/4

Produccin:Produccin Por hectrea: kilos valor

Laguna 100 bultos 25 =67.500

Fedearroz 174 300 bultos 75 = 180.000

Insumos:

laguna Fedearroz 17425 kls 0 kls

0kls 75 kls

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

30/31

Fedearroz 105

90

75

50

45

30

15

0 0 5 10 15 20 2530 laguna

1.5.2. COSTO DE OPORTUNIDAD

El costo de oportunidad de Molinos ROA S.A. es el de elegir entre cual de estosdos tipos de semilla: Laguna y Fedearroz 174, sembrar para llevar a cabo suproceso de produccin; en donde encontramos que eligen plantar Laguna ya queesta ofrece una calidad mucho mayor que la Fedearroz 174 adems que esta esmucho ms fcil de cuidar durante su proceso de siembra.

2. CAPTULO II (ACTIVIDAD ECONMICA)

2.1. ACTIVIDAD ECONMICA

2.1.1. ACTOS ECONMICOS

Molinos ROA S.A. realiza el acto de produccin de arroz ya que por medio de esteproceso de produccin logra llevar al mercado una gran variedad de productos abase no solo de arroz sino tambin de harina de arroz innovando en el mercado eimpactando en las familias colombianas.

-

7/15/2019 Molinos Roa s.a. 1 (Autoguardado)

31/31

2.2. AGENTES ECONMICOS

Los agentes econmicos que intervienen en Molinos ROA S.A. son:

Estado (Agua y Luz)

Cmara de Comercio

DIAN

Empresas de Transporte

Empresa de Telecomunicaciones

Empresa de Insumos

Empresa de Semillas

Agricultores

Empresa de Salud

Empresa de Riesgos Profesionales

Empresa de Seguridad Privada

Familias (Trabajadores).

![CLASE 1, CONCRETO II [Autoguardado] [Autoguardado]](https://static.fdocumento.com/doc/165x107/577c77b41a28abe0548d2aba/clase-1-concreto-ii-autoguardado-autoguardado.jpg)

![Proyecto Sistema Solar - Copia [Autoguardado] [Autoguardado]](https://static.fdocumento.com/doc/165x107/577c7a4b1a28abe054949db4/proyecto-sistema-solar-copia-autoguardado-autoguardado.jpg)

![Diapositivas juego 50 [autoguardado] [autoguardado] copia](https://static.fdocumento.com/doc/165x107/55c9fd9ebb61eb9e358b4577/diapositivas-juego-50-autoguardado-autoguardado-copia.jpg)

![Agrobacterium.pptm [Autoguardado] [Autoguardado]](https://static.fdocumento.com/doc/165x107/557201f94979599169a2b88c/agrobacteriumpptm-autoguardado-autoguardado.jpg)