Paper_diseño Modelacion y Construccion de Un Prototipo Para Chasis de Motocicleta Con Fines de...

-

Upload

jairo-jaque -

Category

Documents

-

view

226 -

download

0

description

Transcript of Paper_diseño Modelacion y Construccion de Un Prototipo Para Chasis de Motocicleta Con Fines de...

REVISTA CIENTÍFICA DE LA FACULTAD DE MECÁNICA-ESPOCH, Vol. 1, No. 1, 2014

DISEÑO, MODELACIÓN Y CONSTRUCCIÓN DE UN PROTOTIPO DECHASIS PARA MOTOCICLETA CON FINES DE PRODUCCIÓN

NACIONAL

Isaac Bonilla, Jairo JaqueFacultad de Mecánica, ESPOCH, Riobamba, Ecuador

RESUMEN

Se realizó el Diseño y Construcción de un chasis prototipo de motocicleta, el cual servirá de base alsector productivo de motopartes y a la vez se pretende aportar al incremento del porcentaje de loscomponentes nacionales en el ensamblaje de motocicletas y así contribuir al cambio de matrizproductiva del país.

En el diseño del chasis se consideraron las características geométricas y elementos que iránmontados en él, así como materiales de fabricación a los que cuales se ensayaron llegando adeterminar el adecuado según las características mecánicas y composición químicas del mismo.

Con el diseño geométrico de chasis simple de cuna abierto se realizaron los análisis en base a losfenómenos de aceleración, desaceleración o frenado con la rueda delantera y posterior, velocidadmáxima en curva. Determinando los esfuerzos que se generan en el chasis y los cuales fueronutilizados en el análisis mediante software de Elementos Finitos, obteniendo resultados aceptables en:factor de seguridad, esfuerzos y deformaciones máximas.

Durante la construcción del chasis fue necesario construir un JIG de montaje que facilite lasujeción y posicionamiento adecuado de cada uno de los elementos con los procesos de soldadura. Serealizaron END (Ensayos No Destructivos) a las juntas soldadas, posteriormente se llevó a cabo elproceso de pintura de acuerdo a procesos técnicamente definidos.

Finalmente la determinación del costo de prototipo que incluye materiales de construcción,procesos de manufactura (torneado, conformado, soldadura, pintura, etc.), concluyendo con lafactibilidad de producción del chasis con materiales y tecnología nacional así también con un diseñoadecuado.

Palabras clave: Chasis prototipo de motocicleta, diseño, simulación ANSYS.

ABSTRACT

The design and construction of a prototype motorcycle chassis, which will guide the productive sectorof motorcycle parts and also a contribution to increase the percentage of domestic components in theassembly motorcycles contributing to change the country’s productive matrix was performed.

In the chassis design are considered geometric features and elements that will be mounted on it,as well as manufacturing materials which were tested to determine the appropriate arriving as themechanical properties and chemical composition.

Geometric design with simple open chassis cradle analyzes were performed based on thephenomena of acceleration, deceleration or braking with the front and rear wheel, maximum speedcornering, determining the stresses that are generated in the chassis; which they were used in theanalysis by finite element software, obtaining acceptable results in: security factor, effort andmaximum deformation.

During construction of the chassis it was necessary to build a jig mounting support and facilitatedthe proper positioning of elements in welding processes. END performed (NDT) to welds, then heldthe painting process according to technically defined processes.

REVISTA CIENTÍFICA DE LA FACULTAD DE MECÁNICA-ESPOCH, Vol. 1, No. 1, 2014

Finally the prototype costing of materials including construction, manufacturing processes(turning, forming, welding, painting, etc.), concluding with the feasibility of production of chassismaterials and domestic technology and also with a suitable design.

Keywords: Prototype motorcycle chassis, design, simulations ANSYS.

1. INTRODUCCIÓN

Unas de las estrategias de desarrollo que elEcuador mantiene como política de estado, esel cambio de matriz productiva y dentro de estase encuentra el sector de transporte ymovilidad, ante ello es importante observar losdiferentes medios de transporte que se utilizanen el Ecuador, como es el uso de lamotocicleta. Es así que en los últimos años hacrecido la demanda de este tipo de vehículoante una oferta muy escasa implicando a la vezla necesidad de fabricación de motopartes.

El presente proyecto trata del diseño yconstrucción del chasis de motocicleta,aportando con ideas innovadoras ytecnológicas al sector metalmecánicoproductor de motopartes basados en losconocimientos adquiridos durante nuestraformación profesional. El cual servirá comobase para la realización de investigacionesfuturas y así incursionar en la producción demotopartes nacionales, atendiendo la demandanacional y posteriormente el mercadointernacional.

El Ministerio de Industrias yProductividad a través del acuerdo 14-264manifiesta que la incorporación de producciónlocal hasta diciembre de 2014 debe seraproximadamente el 10% de componentes parael ensamblaje de motocicletas y debe irincrementando progresivamente, un 15% hastamarzo del 2015 y un 20% hasta junio del 2016,la visión de nuestro país es lograr a futuromayor producción nacional. (ACR, 2014)

En años anteriores el diseño del chasis deuna motocicleta se lo realizaba mediante elmétodo prueba-error y con ello ibanmejorando los puntos débiles permitiendo asíla evolución de sus modelos. En la actualidadse realiza mediante software el cual permitesimular y realizar pruebas a la estructura através de Métodos de Elementos Finitos y asílograr resultados efectivos y reales.

Con la aplicación de la metodología deIngeniería Inversa lograremos adquirir

información en el desarrollo de diseño yconstrucción del chasis con materialesnacionales, posteriormente profundizarlopermitiendo mejorar sus propiedades ycaracterísticas logrando que el prototipo tengabuenas prestaciones.

2. CONSIDERACIONES TEÓRICAS

2.1 ChasisEs una de las parte fundamentales de lamotocicleta en donde se acoge la mayoría delos componentes formando un solo cuerporígido en el que se colocan puntos de apoyopara el motor, el tanque de combustible,además puntos de pivote para al sistema dedirección delantera y al basculante.

Chasis simple cuna cerradaEs uno de los primeros modelos de chasissobre el cual se le acopla el motor como partefundamental, cuya ventaja es el bajo índice depeso en función del material ya sea de acero ode aluminio. Sin embargo, una desventaja esque tiene baja rigidez.

Chasis simple cuna abiertoEs muy similar al chasis de simple cunacerrado, pero en este caso el montaje del motorse encuentra en la parte inferior de la cunadonde queda abierto mediante un tubotransversal. Este chasis es estandarizado paralos motores de cilindradas pequeñas que vandesde los 125 a 250 cc. La ventaja eseconómico pero limitado en relación deprestaciones. (Casajús, 2012)

Chasis simple cuna desdobladoEs una variante del chasis tipo cuna, ya quedesde el cabezal de la dirección sale un tuboluego se desdobla en dos tubos por delante ydebajo del motor llegando hasta la zona dondese encuentre el basculante posterior, este tipode chasis se utiliza para motocicletas de tipocampo. (Casajús, 2012)

Chasis doble cunaEs un avance del chasis de simple cuna ya queambos tipos de chasis acogían a un motormono cilíndrico, en este caso en el chasis de

REVISTA CIENTÍFICA DE LA FACULTAD DE MECÁNICA-ESPOCH, Vol. 1, No. 1, 2014

doble cuna desciende dos tubos desde elcabezal de dirección hasta llegar a la parte delbastidor posterior por separado en forma deuna cuna acogiendo al motor. (Casajús, 2012)

Chasis multitubularEste tipo de chasis consiste en un conjunto detubos doblados alrededor del motor consta dedos tubos principales a cada lado que va desdeel cabezal de dirección hasta la zona delbasculante y tubos rectos y cortos uniendo lostubos principales colocados en forma detelaraña, de este modo le dan una gran rigidezganando espacio para la colocación del motory de accesorios. (Casajús, 2012)

Chasis doble viga perimetralEstá diseñado con vigas normalmenteconstruidas de aluminio ubicadas en la partesuperior alrededor del motor que van desde elcabezal de dirección hasta el eje basculante,incorporado soportes en la parte inferior parala sujeción del motor. (Casajús, 2012)

Chasis monocascoEs de tipo auto-portante de chapa estampada,este tipo de chasis se le utiliza usualmente enlas motos Vespa y tiene funciones tanto dechasis como carrocería, también se utiliza enlas motos deportivas Kawasaki fabricados dealeaciones de aluminio. (Casajús, 2012)

Chasis mono viga o de espina centralTiene una viga principal en la parte superiorcomo refuerzo principal del chasis. El motor eneste tipo de chasis ya no estará rodeado en laparte inferior por la cuna sino quedara colgadapor medio de soporte laterales que sobresalenhacia la parte inferior. (Casajús, 2012)

2.2 Características geométricas

Figura 1. Características geométricas

Angulo de direcciónEs el ángulo comprendido entre el eje del tubode dirección y una recta vertical.

Distancia entre ejesEs la medida comprendida entre los centros dela rueda delantera y la rueda posterior. Esteparámetro influye en la estabilidad, unadistancia entre ejes larga implica buenaestabilidad en línea recta y una distancia entreejes corta implica buena estabilidad en curva.

Tubo de direcciónTiene como objetivo unir el resto del chasiscon la suspensión delantera, al eje de direcciónque permite ensamblar la corona de ladirección y abrazadera inferior con las barrasde suspensión.

AvanceEs la distancia horizontal entre el punto decontacto del neumático con el suelo y laextensión de la línea dibujada por el tubo dedirección hasta el suelo, el objetivo del avancees dar una estabilidad direccional.

3. METODOLOGÍA

Las dimensiones y la geometría inicial delprototipo del chasis se obtienen tomando comoreferencia de un chasis de motocicleta SuzukiGn125 H, en donde se destaca los ángulosprincipales de intersección entre la unión delos elementos ensamblados y las dimensionesde cada uno de los elementos.

Se procede a realizar la caracterizaciónde tres tipos de materiales los dos primeroshace referencia a un chasis de una MotocicletaAX100 y de un Scooter AE 50 Rcorrespondientes a la compañía Suzuki,finalmente el acero estructural ASTM A36 deproducción nacional, con la finalidad decomparar las propiedades de cada uno de estos.

Se analiza las condiciones principales lascuales afecten mayormente al chasisverificando que estos métodos no afecten a lageometría del mismo y que estén dentro de losparámetros establecidos de construcción,siendo estos:

Frenado máximo con rueda delantera Frenado máximo con rueda posterior Aceleración máxima

REVISTA CIENTÍFICA DE LA FACULTAD DE MECÁNICA-ESPOCH, Vol. 1, No. 1, 2014

Velocidad máxima por el paso encurva

Con ayuda de MEF (Método deElementos Finitos) que permite realizar uncálculo en condiciones muy similares a larealidad, se valida el diseño del chasis.

Una vez construido se realiza unainspección en el proceso de soldaduramediante un ensayo no destructivo de líquidospenetrantes.

4. RESULTADOS

Una vez determinado los parámetros inicialespara el diseño tales como la geometría,material y esfuerzos que influyen en elcomportamiento del chasis, se procedió a lasimulación mediante el software ANSYS yfinalmente ya construido se inspecciono elproceso de soldadura.

4.1 Comparación de materialesSe obtuvo las propiedades químicas ymecánicas de los tres tipos de materialesanteriormente mencionados.

Tabla 1. Comparación – Composición química

Materiales

Componentes químicos

C[%] Si[%] Mn[%] P[%] S[%]Cr[%]

AISI-SAE1006

0,056 <0,01 0,356 0,023 <0,010,05

4

AISI-SAE1010

0,113 <0,01 0,302 0,022 <0,010,05

9

ASTMA36

0,2600,40Max.

0,60 a1,35

0,04Máx.

0,05Máx.

En la tabla 1. Se obtuvo que acero ASTMA36 posee más porcentaje de carbono el cualaumenta su resistencia a la tracciónmanteniéndose dentro de los porcentajes de unacero estructural (0,15 – 0,33 %C). El siliciocon un máx. 0,4% mejora su templabilidad. ElMn con su propiedad de revertir los efectos delazufre en el proceso de fabricación. Y lapresencia del S mejora su maquinabilidad.

Tabla 2. Comparación – Propiedadesmecánicas

Materiales Propiedades Mecánicas

Sut [MPa] Sy [Mpa] ε [%]

AISI-SAE 1006 390 375 20

AISI-SAE 1010 466 442 21

ASTM A36 400 a 500 Min. 250 21 a 23

Se comparó las propiedades mecánicas delacero ASTM A36, donde su resistencia últimaa la tensión (Sut) se encuentra entre 400 – 500MPa se aproxima los resultados obtenidos delos materiales analizados incluso superándolosya que posee un Sut máximo equivalente a 500MPa. Su resistencia a la fluencia (Sy) convalor mínimo de 250 MPa es inferior a losotros materiales, pero al comparar suporcentaje de elongación este se asemeja a losdemás ya que se encuentra entre el 21-23 %.

4.2 Simulación y ensayo de esfuerzosEn cada simulación se definió parámetrosiniciales como el dominio geométrico,propiedades de los materiales, conectividadesde los elementos (mallado), restriccionesfísicas (condiciones de contorno) y cargas queinfluyen en el dominio.

Ensayo estático.

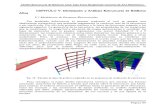

Figura 1. Esfuerzo máximo producido enanálisis estático

En la figura 1 se obtuvo un esfuerzomáximo de 134.43 [MPa], el cual no supera los250 [MPa] del material nacional nopresentando ningún inconveniente para laproceder a la fabricación.

REVISTA CIENTÍFICA DE LA FACULTAD DE MECÁNICA-ESPOCH, Vol. 1, No. 1, 2014

Figura 2. Deformación máxima producida enel análisis estático

En la figura 2 se obtuvo el valor máximode la deformación igual a 0,56 mm el mismoque no supera el valor de referencia en base ala norma AISC 360 en donde manifiesta L/240,L es la longitud del material a deformarse, estevalor resultante es 1.04 mm siendo el límite dedeformación. La deformación máxima seencuentra ubicada en el extremo posterior delchasis manifestándose de color rojo.

Figura 3. Factor de seguridad del análisisestático del chasis

Se obtuvo un factor de seguridad mínimode 1,85 ubicado en los tubos posteriores comose indica en la figura 3.

Ensayo de aceleración

Figura 4. Esfuerzo máximo producido en elanálisis de aceleración máxima

Como se puede observar en la figura 4, seobtuvo un esfuerzo máximo de 124,59 Mpa enel punto de unión entre el tubo posteriorizquierdo con el tubo de enlace.

Figura 5. Deformación total producida en elchasis por la aceleración máxima

Se obtuvo una deformación máxima de0,95 mm ubicada en el tubo posterior izquierdodel chasis como se indica en la figura 5, nosuperando el valor de referencia de 1,35 mm.

Figura 6. Factor de seguridad del chasisproducida en la aceleración máxima

Se obtuvo un factor de seguridad mínimode 2 ubicado en la intersección del tuboposterior izquierdo con el tubo de enlace comose indica en la figura 6, no presentando mayorinconveniente.

Frenado con la rueda posterior

Figura 7. Esfuerzo máximo producido por elanálisis de frenado con rueda posterior

REVISTA CIENTÍFICA DE LA FACULTAD DE MECÁNICA-ESPOCH, Vol. 1, No. 1, 2014

Se obtuvo un esfuerzo máximo de 111,4MPa que se encuentra en el tubo frontaldebajo del tubo de dirección, no presentainconveniente debido a que no supera los250Mpa del material.

Figura 8. Deformación total del análisis defrenado con rueda posterior

Se obtuvo una deformación máxima de0,61 mm, comparando con la deformación dereferencia de 1,77 mm es menor considerandouna deformación mínima, localizada en laparte inferior del tubo como se indica en lafigura 8.

Figura 9. Factor de seguridad del chasis en elanálisis de frenado con rueda posterior

Se obtuvo un factor de seguridad mínimode 2,24 ubicado en la parte frontal del chasiscomo se indica en la figura 9.

Frenado con la rueda delantera

Figura 10. Esfuerzo máximo producido por elanálisis de frenado con rueda delantera

Se obtuvo un esfuerzo máximo del de130,12 MPa y se ubica en la unión del tuboposterior izquierdo con el tubo de enlace comose visualiza en la figura 10, siendo este menoral esfuerzo del material

Figura 11. Deformación total del chasis en elanálisis de frenado con rueda delantera.

En la figura 11 muestra una deformaciónmáxima es de 0,89 mm en el tubo posteriorizquierdo, comparando con el valor dereferencia de 1,04 mm. El cual no sobrepasa ladeformación del material siendo esta aceptable.

Figura12. Factor de seguridad del bastidor porel análisis de frenado con rueda delantera

Se obtuvo un factor mínimo de seguridad de1,92 siendo mayor al factor de seguridadrequerido para que no exista ningún fallo en laestructura, ubicado en la intersección de lostubos como indica la figura 12.

Ensayo al momento de pasar por una curva

Figura13. Esfuerzo máximo producido por elanálisis de curva

REVISTA CIENTÍFICA DE LA FACULTAD DE MECÁNICA-ESPOCH, Vol. 1, No. 1, 2014

El esfuerzo máximo es de 138,85 MPa yestá ubicada en el refuerzo central donde secoloca el motor lo cual nos damos cuenta quela selección del material fue adecuado debidoque no supera el límite de fluencia del materialque es de 250 MPa.

Figura14. Deformación total máximaproducida por el análisis en curva

El valor obtenido no representa mayorriesgo para la estructura teniendo unadeformación de 0,3 mm sobre el tubo principaldel chasis como lo podemos observar en lafigura 14.

Figura15. Factor de seguridad del chasisproducido por el análisis en curva

Factor de seguridad mínimo obtenido esde 1,8 por lo que la estructura no presenta fallocuando el chasis sufra las cargas, esta seencuentra ubicada en el refuerzo central comoindica la figura 15.

5. DISCUSIÓN

Una vez obtenidos los resultados de losesfuerzos y deformaciones máximas comotambién el factor de seguridad se da validaciónal modelado del prototipo de chasis demotocicleta, debido a que en el caso deesfuerzos máximos estos son inferiores al delmaterial utilizado, así mismo sucede con lasdeformaciones máximas las cuales no superanel valor de referencia de la norma AISC 360, y

logrando factores de seguridad superiores a1.5.

Al finalizar el proceso de análisis delmaterial utilizado acero estructural ASTM A36cumple con las características y soporta losesfuerzos y deformaciones que se presentan enel chasis siendo viable la construcción.

6. CONCLUSIONES

Una vez terminado el proyecto se obtuvo elprototipo en base a fundamentos de diseño,para lo cual se utilizó el software SolidWork2014 para el proceso de modelación y elproceso de manufactura se llevó a cabo conmaquinaria y herramientas específicas. Siendofactible a futuro una producción nacionaldebido a que se tiene recursos necesarios y nopresentó ningún limitante al momento de laconstrucción del prototipo.

Se considera cargas que influyen en elcomportamiento del chasis ya sea el pesopromedio de dos personas, el peso propio de lamotocicleta, y las fuerzas actuantes de lasdiferentes condiciones de comportamiento.

Se realizó el estudio en tres tipos demateriales, dando como resultado un aceroAISI-SAE 1006 y AISI-SAE 1010 de loschasis analizados, indicando que se tratan deaceros de bajo carbono no aleados, encomparación con el ASTM A36 posee unporcentaje superior de Carbono mejorando suresistencia a la tracción pero a la vez su límitede fluencia es inferior, pero posterior alanálisis por elementos finitos no presentoningún problema. Siendo viable la fabricacióndel prototipo con acero ASTM A36 deproducción nacional.

Existen normativas de motocicletasenfocadas a salvaguardar el impacto ambiental,la eficiencia de la motocicleta, la seguridad yprotección de sus ocupantes. Pero no existeuna norma específica para el diseño del chasis.

Luego de realizar las simulacionesrespectivas con el software Ansys se obtuvoresultados favorables para la construcción,obteniendo factores de seguridad mayores a1,5 siendo óptimos para evitar fallos en laestructura.

REVISTA CIENTÍFICA DE LA FACULTAD DE MECÁNICA-ESPOCH, Vol. 1, No. 1, 2014

El ensamblaje se realizó con ayuda de unJIG de montaje facilitando el proceso desoldadura GMAW.

Se realizó un ensayo no destructivo delíquidos penetrantes donde no presentó ningúndefecto en los cordones de soldadura.

BIBLIOGRAFÍA

ACR. Ensamblaje de motos con partes y piezasnacionales avanza en Cuenca. [En línea]28 de 08 de 2014.http://www.elmercurio.com.ec/445545-ensamblaje-de-motos-con-partes-y-piezas-ecuatorianas-avanza-en-cuenca/#.VL6JrUeG8Zk.

ASKELAND, Donald. Ciencia y Tecnologíade los Materiales. Tercera Edición.Mexico : International Thomson Editores.

AUTOMOTRIZ.ORG, Mecánico. MecánicoAutomotriz.org. [En línea] [Citado el: 06de 05 de 2015.]http://www.mecanicoautomotriz.org/141-manual-motocicletas-chasis-diseno-fabricacion.

CANO, Jose. "Diseño y fabricación de unchasis de una motocicleta de 125 cc 2Tpara la I competición internacionalMotostudent". Director: Horacio SànchezReinoso. Universidad Politècnica deCartagena, Cartagena, 2013.

CAÑADELL, Xavier. Electromaps. [En línea]7 de Octubre de 2014.http://www.electromaps.com/articulo/intermot-cologne-2014.

CARRERA, Martin. "Elaboracion de unprocedimiento para fundir acero de mediocarbono en el horno de induccion para ellaboratorio de fundicion". Director:Fausto Oviedo Fierro. Escuela PoltècnicaNacional, Quito, 2012.

CASAJÙS, Luis. Centro Zaragoza. [En línea]Marzo de 2012. http://www.centro-zaragoza.com:8080/web/sala_prensa/revista_tecnica/hemeroteca/articulos/R51_A2.pdf.

CULEBRAS, Patxi. "Modelado, Análisis ysimulación de un chasis de motocicleta".

Director: Josè Perez Alonso. UniversidadCarlos III de Madrid, Madrid, 2011.

FOALE, Tony. Motorcycle handling andchassis design the art and science.ESPAÑA : Cycle World magazine, 2002.Vol. First.

GARCIA, Ismael. "Diseño y desarrollo de unchasis de una motocicleta de 250cc para laII Competición internacionalMotoStudent". Director: Horacio SànchezReinoso. Universidad Politècnica deCartagena, Cartagena, 2013.

PENDER, James. Soldadura. Mexico :McGRAW-HILL, 1989.

SEF,DGZfP, AEND, COFREND Y BINDT.2007. Lìquidos penetrantes manual deestudio niveles 1, 2 y 3. 2007.

URIBE, Carolina. Fibra de Carbono, presentey futuro de un material revolucionario.[En línea] 2010.http://www.metalactual.com/revista/11/materialescarbono.pdf.

VALERO, Eduardo. Aplicacion de metodo delos eementos finitos. 2004.