Unidad Temática N° 19: PLASTICOS

Transcript of Unidad Temática N° 19: PLASTICOS

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

1

Unidad Temática N° 19: PLASTICOS

Industrialmente se consideran coma material plástico a todo aquello que se obtienen a partir sustancias orgánicas simples (alcoholes, aldehídos, acetonas, etc.), es decir de cadenas carburadas cortas, por un proceso químico denominado “polimerización”. El producto obtenido se denomina técnicamente polímero, cuyas moléculas forman cadenas carburadas largas, y que presentan las siguientes características:

� Se moldean fisilmente, lo que permite la obtención de productos de forma complejas. � Su baja densidad, de productos de bajo peso. � Son resistente a la corrosión y ataques químicos. � Son aislantes térmicos y eléctricos.

La obtención de una gran cantidad de productos por métodos que estudiaremos posteriormente exige que el polímero en determinadas etapas del proceso de fabricación sea blando y flexible, es decir que ofrezca plasticidad. De allí el número genérico de plásticos, que se da a los materiales que reúnan tales condiciones (resinas fenólicas, derivados vinílicos, etc.)

En general los plásticos se agrupan en:

a. Materiales plásticos termoplásticos: son aquellos que por acción del calor se ablandan y vuelven a solidificarse por enfriamiento sin que se produzca modificaciones de su estructura química. El producto vuelve a adquirir su aspecto original.

b. Materiales plásticos termoendurecibles: son aquellos que por acción del calor se endurecen, modificándose su estructura química. Al enfriarse no adquieren su aspecto original sino el obtenido en el proceso. Posteriormente no pueden fundirse.

Una comparación entre ambos tipos indica lo siguiente:

TERMOPLASTICOS TERMOENDURECIBLES

Se usa material fundido en la etapa de

conformación.

Se usan polímeros líquidos omgomosos de menor

peso molecular en su conformación.

Endurecen al solidificarse. Endurecen por reacción química, con frecuencia por

formación de enlaces cruzados de la cadena

carbonada.

Estado solido-líquido reversible. El líquido se convierte irreversiblemente en un

sólido.

Es posible la recuperación de los recortes,

desbarbados y piezas defectuosas, etc.

No pueden recuperarse material.

Existe una temperatura máxima de utilización, a

partir de la cual el material comienza a fundir de

nuevo.

No soportan altas temperaturas.

Al tratar el material fundido se orientan por lo

general, las cadenas del polímero.

Pueden manejarse con baja orientación de las

cadenas del polímero.

Productos termoplásticos: dentro de los mismos tenemos los siguientes:

1. Policloruro de vinilo (PVC): es un material solido transparente y no tóxico que permite la fabricación de láminas para revestimientos, tubos, conductores eléctricos, etc.

2. Poliacetato de vinilo: de caracteríscas similares al anterior, es también aplicable para la obtención de materiales de construcción.

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

2

3. Polietileno de baja densidad (PEBD): es un producto translucido de alta

flexibilidad cuyas características varían según su densidad final. Se lo utiliza para la fabricación de films (láminas) de distintos espesores y resistencia que permite la obtención de envases, bolsas, etc.

4. Polietileno de alta densidad (PEAD): sus mejores caracteriscas que el anterior permite su utilización en condiciones más severas de servicio.

5. Polipropileno (PP): presenta caracteriscas superiores al polietileno de alta densidad, lo que permite su utilización para la obtención de piezas moldeadas.

6. Poliacrilicas: son productos transparentes similares a los cristales. Se los utiliza para al fabricación de productos de iluminación y de decoración.

7. Poliamidas: representan una gran familia de productos que pueden fabricarse y utilizarse en distintas formas, desde filamentos hasta barras aptas para su mecanizado y obtención de piezas de alta resistencia mecánica, como así también resinas solubles, polvo de model, etc.

8. Acetato de celulosa: con el agregado de un plastificante permite la obtención de un producto apto para la fabricación de peines, armazones para lentes, etc.

Productos termoendurecibles: se los conoce con el nombre genérico de resinas sintéticas. Dentro de los mismos:

1. Fenol-formaldehido: denominado comúnmente bakelita por el nombre de su descubridor el Dr. Baekeland. Se la utiliza para la fabricación de piezas moldadas: noyos para moldes de fundición: cascos para embarcaciones, etc.

2. Urea-formaldehido: tienen gran resistencia mecánica y rigidez. Le siguen en importancia y uso a los anteriores.

3. Melaninas-formaldehido: son resinas resistentes a los solventes: jabones y el calor. Por tal motivo se las utiliza para la fabricación de utensilios de uso domestico y sanitarios.

4. Alquidas y maleicas: presentan distintas caracteriscas, según los aditivos adicionados. Se las utiliza como material de revestimientos: fabricación de botones, etc.

5. Enoxidas: tienen gran flexibilidad y resistencia a los agresivos químicos. Se las utiliza como aislante térmico.

Aditivos: Para utilizar un material plástico en la elaboración de un producto determinado es necesario normalmente mezclarlo con otro sustancia que genéricamente de las denomina aditivos. La finalidad de los mismos es por una parte la de modificar alguna propiedad del material, como por ejemplo para hacerlo más duro o más flexible, o eventualmente de menor costo, y por la otra evitar la degradación del polímero durante su uso o durante su tratamiento o en ambos casos. Los primeros se denominan modificadores y los segundos protectores.

Procedimientos de obtención de piezas plásticas: para la obtención de piezas de material plásticos se pueden utilizar los siguientes procedimientos, cuya elección dependerá del tipo de producto a fabricar:

a) Por extrusión, b) por moldeo por soldado, c) por transformación, d) moldeo por inyección, e) moldeo por compresión y por transferencia.

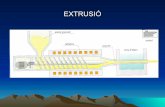

a. Extrusión: el procedimiento de “extrusión” consiste en hacer pasar el material plástico a través de una boquilla que tiene la forma del producto que se desea obtener, al estado pastoso o fundido. A tal efecto se utiliza un tornillo extrusor, que se desplaza en el interior de una camisa. El mismo puede tener uno o dos filetes en espiral a lo largo de su eje. El diámetro exterior de lo filetes se mantiene constante en toda la longitud del tornillo, para obtener un ajuste preciso en la camisa, con huelgo necesario que permita su rotación. El diámetro interior o de base, o del núcleo aumenta desde la entrada a la salida. Como consecuencia de ello, el canal en espiral varia en profundidad,

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

3

disminuyendo desde el externo de alimentación hasta la boquilla de salida o “dado”. Esta disposición es para aumentar la presión a lo largo del extrusor. El en tornillo extrusor debemos distinguir las siguientes zonas:

1. Zona de alimentación: es la primer parte del tornillo. En la misma se precalienta

polímero. La profundidad de la acanaladura del tornillo es constante y su longitud, debe ser tal que la alimentación a la zona posterior sea la justa (ni diferente, ni excesiva).

2. Zona de compresión: sigue a la anterior y la profundidad del canal entre filetes es decreciente. Esta zona cumple varias funciones y también se la denomina zona transición. En la misma primero se elimina el aire existente entre los gránulos del polímero. En segundo lugar se mejora la transferencia de calor desde la carcasa, calentando el material a medida que el mismo tiende a solidificarse y finalmente modifica su densidad.

3. Zona de dosificación: es la parte final del tornillo. En la misma se homogeniza el material fundido para que el mismo llegue a la boquilla a temperatura y presión constante.

Boquilla o dado: la parte final del extrusor. En la misma se encuentra la porta mallas, que en términos generales esta formado por una placa de acero perforada, denominada placa-rompedora y un juego de mallas de alambre. La finalidad de dichos elementos es: a. evitar el paso de material extraño, como por ejemplo polímero no fundido: polvo; partículas de metal, aditivos no mesclado, etc., que pueden determinar el dado de costo elevado y difícil de repasar. b. crear un frente de presión que constituye la fuerza impulsadora del tornillo, para vencer la resistencia del dado. c. eliminar lo que se denomina menoría de giro. El material gira en su desplazamiento, desde la entrada a la salida del tornillo extrusor, experimentando un efecto de torsión, que si no se lo elimina puede pasar el dado y dar un producto defectuoso. Ello es consecuencia que el material tiene propiedades elásticas importantes, lo que provoca la tendencia del mismo a torcerse, una ves que pasa el dado y antes de endurecerse. Entre los productos obtenidos por extrusión podemos mencionar los siguientes:

� Tuberías para agua y gas � Rieles para cortinas � Canales y tubos de desagüe para el agua de lluvia � Mangueras � Laminas planas y corrugadas para techos

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

4

El conducto o anillo a través del cual debe salir el material para obtener el producto se logra colocando en la parte central de la boquilla o dado un mandril denominado comúnmente “torpedo” que se mantiene fijo en una determinada posición, de acuerdo al producto a obtener, por dispositivo similar a una luneta de apoyo del torno, que se la denomina “araña” y que mantiene centrado el mandril, por la acción de tres tornillos. Las dimensiones de la pieza que sale del extrusor generalmente son aproximadas a las que se desea obtener. Por tal motivo, el proceso siguiente a la salida del extrusor, es el de uniformar las dimensiones, para lo cual existen dos procedimientos básicos: a) por inyección de aire comprimido para presionar el material sobre la pared de la matriz y b) hacer el vacio en el interior de la matriz para lograr el mismo efecto. Una variante lo constituye la extrusión transversal, en la cual el material se gira 90°, saliendo en ángulo recto con respecto al tornillo extrusor. Este procedimiento se utiliza, por ejemplo para aislar los conductores eléctricos en la manofactura de cables.

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

5

b. Moldeo por soplado: en términos generales el procedimiento consiste en variar el polímero al estado semilíquido al anterior de una matriz y luego darle la forma de la misma inyectando aire comprimido, Se lo utiliza para obtener piezas huecas, en especial botellas. Puede realizarse de dos maneras: 1) extrusión-soplado y 2) inyección-soplado.

1. Extrusión-soplado: se utiliza un extrusor similar al descripto en el procedimiento de extrusión, en donde el dodo ha sido sustituido por un cabezal de salida hacia abajo, donde se inserta el molde o matriz. El material de forma intermedia, sale por la boquilla del cabezal del extrusor y se introduce aire comprimido (soplado por debajo), que le confiere el material la forma de la matriz. Se deja enfriar y posteriormente se procede a la apertura del molde y retiro del producto. El soplado con aire comprimido puede realizarse también por la parte superior. Pero en este caso se produce un cierto tiempo muerto, necesario para colocar la boquilla.

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

6

2. Inyección-soplado: se diferencia del procedimiento anterior, en lo que se

denomina pre-forma del producto a obtener, que se construye en un molde a baja temperatura. La pre-forma se somete luego a un calentamiento ligeramente superior a punto de fusión (transición vítrea), y se le de la forma definitiva por inyección de aire (soplado). Este procedimiento es el que se utiliza para la fabricación de envases para bebidas carbonatadas (gaseosas)

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

7

c. Termotrasformación: en este procedimiento de obtención de piezas plásticas, se calienta

una pre-forma, que normalmente es una lámina de un polímero, hasta que se reblandece y luego se somete a la acción de una fuerza, para conferirle la forma de la matriz o molde, cuya configuración es la del producto que se desea obtener. El procedimiento más común, es el calentamiento infrarrojo, y luego introducir la lámina reblandecida en un molde (hembra o macho según corresponda), haciendo vacio sobre una de las caras de la lámina para que sobre el otro actué la presión atmosférica y deforme la lámina. El molde hembra tiene una cavidad para la configuración principal, mientras que el macho tiene una protuberancia.

d. Moldeo por inyección: en este procedimiento, el polímero (prácticamente al estado líquido), se inyecta a presión en un molde cerrado y frio, donde se solidifica para dar lugar al producto que se desea obtener. Una máquina de moldeo pro-inyección, tiene en general dos secciones:

� Unidad de inyección � Unidad de cierre

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

8

Unidad de inyección: es también un tornillo extrusor de característica similar al descripto anteriormente con la diferencia que además del movimiento circular, puede realizar uno de desplazamiento alternativo, y comportarse como si fuera un pistón. En esta unidad, el polímero se calienta para que adquiera características plásticas. Durante esta etapa el extremo de salida del extrusor esta sellado por una válvula, acumulándose una cierta cantidad de material (carga) fundido frente al tornillo. Cuando se completa esta etapa, se abre la válvula de sellado: el tornillo deja girar, y se desplaza (movimiento alternativo) y al actuar como un pistón inyecta el material fundido a través de la boquilla, al molde. Unidad de cierre: es en esencia una prensa accionada mecánicamente o hidráulicamente. La fuerza de cierre debe ser ligeramente superior a la genera el material fundido al ser inyectado en el molde por acción del tornillo. En el interior de la prensa va colocada la matriz o molde, lógicamente intercambiable para permitir la obtención de diversos productos. Resumiendo: el ciclo de moldeo por inyección comprende las siguientes etapas:

1. Con el extremo del extrusor cerrado, se realiza la carga de los granos del polímero. Se pone en marcha en movimiento giratorio del tornillo, fundiéndose el material a medida que avanza por acción de calentadores eléctricos. Cuando el material llega al extremo del tornillo, se detiene el movimiento giratorio y se le da un movimiento alternativo, que permite el depósito de material en el extremo del tornillo próximo a la boquilla de inyección.

2. Cuando se completa la carga de material, según el producto a obtener y que se calcula un peso o volumen. Se abre la válvula de cierre, y con movimiento alternativo del tornillo, que hace a la ves de pistón, se inyecta a través de la boquilla al molde colocado en al unidad de cierre.

3. Se mantiene la presión durante el tiempo necesario, mientras el material se enfría, para evitar el efecto de contracción. Una ves que el material comience a solidificarse, se elimina el efecto de presión del tornillo. Esta etapa se denomina de retención.

4. Se sierra la válvula, y el tornillo vuelve a adquirir el movimiento de rotación, para iniciar una nueva carga de material y repetir el ciclo.

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

9

5. Al enfriarse al pieza, se abre la prensa y posteriormente el molde y se extrae

la pieza. Se limpia el molde y se lo vuelve a colocar en al prensa para el nuevo ciclo.

e. Moldeo por compresión y transferencia: este procedimiento se utiliza casi exclusivamente para materiales termoestables:

� Por compresión: se utiliza una prensa hidráulica para aplicar el esfuerzo de moldeo. En términos generales el proceso se realiza de la siguiente manera:

a) El molde se sujeta a plantillas (soportes) de la prensa, que son calefaccionadas, para calentar el polímero.

b) Se coloca la cantidad necesaria de material, de acuerdo a la pieza a obtener, en el molde.

c) Se cierra la prensa con la presión necesaria para evitar la fuga de material, por el plano de unión o junta del molde.

d) Se calefacciona el conjunto para reblandecer el material y de esta manera facilitar su acomodamiento en el molde.

e) Se ejerce la presión necesaria para que el material adquiera la configuración del molde.

f) Se deja enfriar, si ello es necesario, se descomprime la prensa. Se retira el molde de las plantillas. Se lo abre, retira la pieza y se lo limpia para una mueva operación y así sucesivamente.

En la práctica se suele precalentar en material antes de colocarlo en el molde para disminuir el tiempo del ciclo.

UNIVERSIDAD TECNOLÓGICA NACIONAL – FACULTAD REGIONAL RECONQUISTA INGENIERÍA ELECTROMECÁNICA – CÁTEDRA: TECNOLOGÍA MECÁNICA

10

� Por transferencia: constituye una modificación del procedimiento anterior. En

este caso el material se coloca en un depósito separado del molde propiamente dicho. Al cerrar el conjunto de material fundido fluye hacia el molde. Una vez solidificado el material, se abre el molde y se retira la pieza para su desbarbado y limpieza.