000158607

-

Upload

vladimirguerrero -

Category

Documents

-

view

4 -

download

1

Transcript of 000158607

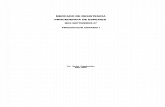

UNIVERSIDAD SIMÓN BOLÍVAR

DECANATO DE ESTUDIOS PROFESIONALES COORDINACIÓN DE INGENIERÍA DE PRODUCCIÓN

Mejoras en la Fabricación de Grupos Electrógenos con Potencias Comprendidas entre

7kVA y 160kVA

Por:

Alejandro Varela Guzmán

INFORME DE PASANTÍA Presentado ante la Ilustre Universidad Simón Bolívar

como requisito parcial para optar al título de Ingeniero de Producción

Sartenejas, Mayo de 2011

UNIVERSIDAD SIMÓN BOLÍVAR

DECANATO DE ESTUDIOS PROFESIONALES COORDINACIÓN DE INGENIERÍA DE PRODUCCIÓN

Mejoras en la Fabricación de Grupos Electrógenos con Potencias Comprendidas entre

7kVA y 160kVA

Por:

Alejandro Varela Guzmán

Realizado con la asesoría de:

Tutor Académico: Prof. Joaquín Santos Tutor Industrial: Ing. Carlos Ibáñez

INFORME DE PASANTÍA Presentado ante la Ilustre Universidad Simón Bolívar

como requisito parcial para optar al título de Ingeniero de Producción

Sartenejas, Mayo de 2011

iv

UNIVERSIDAD SIMÓN BOLÍVAR

DECANATO DE ESTUDIOS PROFESIONALES COORDINACIÓN DE INGENIERÍA DE PRODUCCIÓN

Mejoras en la Fabricación de Grupos Electrógenos con Potencias Comprendidas entre

7kVA y 160kVA

INFORME DE PASANTÍA presentado por

Alejandro Varela Guzmán

RESUMEN

El presente informe es el resultado de un proyecto de pasantía realizado en la empresa

Himoinsa. El objetivo principal de este proyecto consistió en la búsqueda, planificación e

implementación de mejoras en la fabricación de grupos electrógenos con el fin de aumentar la

producción y mejorar la eficiencia. Se estudiaron y analizaron los métodos de fabricación y los

problemas que estos presentan actualmente. Igualmente, se planificó la redistribución de los

procesos e instalaciones dentro de la fábrica que permitieran reducir los tiempos y costos de

fabricación como también mejorar y simplificar el trabajo de los empleados garantizando la

seguridad y beneficio de cada uno de estos.

Palabras claves: electrógeno, fabricación, ensamblaje, procesos y planificación.

v

ÍNDICE GENERAL

ÍNDICE DE TABLAS………………………….…………………………………….……..... vi

ÍNDICE DE FIGURAS……………………………………………………………….….….. vii

LISTA DE ABREVIATURAS…………………….……………………………….…….…... iv

INTRODUCCIÓN…………………………………………………………………………….. 1

CAPÍTULO I. DESCRIPCION DE LA EMPRESA………………………………..….….….. 3

CAPÍTULO II. FUNDAMENTOS TEÓRICOS..………………………………...….……….. 5

2.1 Grupos Electrógenos………..…………………………………………...….………… 5

2.2 Método de las Cinco S…………………………….…………………...….…………. 13

CAPÍTULO III. MARCO METODOLÓGICO…………………………………….………... 21

3.1 Conocer el Funcionamiento de la Empresa………………………………………….. 21

3.2 Evaluación de los Procesos…………………………………………….…………….. 21

3.3 Planificación de Nuevas Propuestas…………………………………………….….... 22

3.4 Implementación de Mejoras………………………………………………….…….… 22

CAPÍTULO IV. DESCRIPCIÓN DEL PROCESO...………………………….…………...... 24

4.1 Proceso Actual de Ensamblaje de Grupos Electrógenos con Potencias

Comprendidas entre 7 kVA y 160 kVA………………................................................ 24

4.2 Proceso Actual de Ensamblaje de Carrocerías en la Fábrica de

Tratamiento de Metal (FTM)………………..……………………………….………. 28

CAPÍTULO V. DESARROLLO DEL TRABAJO………………………………….……...... 34

5.1 Planificación de una Nueva Línea de Montaje para la Fabricación de Grupos

Electrógenos con Potencias Comprendidas entre 7 kVA y 160 kVA..…………......... 34

5.2 Planificación de una Nueva Línea de Montaje en la Fábrica de

Tratamiento de Metal……….………………………....………………………….….. 37

5.3 Diseño y Planificación de la Automatización del Montaje

de Cuadros Eléctricos……………………………………………………………....... 38

5.4 Estudio, Diseño e Instalación de Campana de Extracción de Humo en Banco

de Pruebas para Grupos Electrógenos de Capacidades Mayores a 200 kVA……...… 43

5.5 Planificación y Diseño de Banco de Pruebas para Grupos Electrógenos Marinos….. 46

5.6 Diseño de Racks para el Transporte de Motores……..…………………………........ 46

vi

5.7 Implementación del Método de las Cinco S…………..…………………………….. 47

CAPÍTULO VI. RESULTADOS….………………………………………………………... 52

6.1 Tiempos de Fabricación de Grupos Electrógenos con Potencias Comprendidas

entre 7 kVA y 160 kVA…………………………………………………..……………... 52

6.2 Tiempos de Fabricación de Carrocerías D10 en FTM………………………………. 57

6.3 Fabricación de Racks Metálicos para el Transporte de Motores…………………..... 63

6.4 Implementación del Método de las 5 S…………………………………………….... 63

CONCLUSIONES Y RECOMENDACIONES…………………………………………..… 67

ANEXOS……………………………………………………………………………………. 69

REFERENCIAS………………………………………………………………………….......70

vii

ÍNDICE DE TABLAS

Tabla 5.1 Ejemplo de Hoja Informativa de los Problemas de Kits………….……………. 36

Tabla 5.2 Procesos en FTM para la Fabricación de las Piezas de la Carrocería D10…….. 38

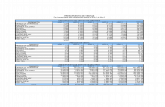

Tabla 6.1 Hoja Informativa en la Isla de Preparación de Kits…………………………..... 52

Tabla 6.2 Tiempos de Operaciones de Fabricación de Grupos Electrógenos

con Potencias Comprendidas entre 7 kVA y 160 k VA……………………...… 53

Tabla 6.3 Operaciones y Tiempos en los Procesos Actuales de Soldadura

+ Repasado en FTM ………………………………………………...…..……... 61

Tabla 6.4 Operaciones y Tiempos en la Propuesta de Mejora de los Procesos de

Soldadura + Repasado en FTM………………...………………………..….….. 62

viii

ÍNDICE DE FIGURAS

Figura 2.1 Componentes de un Grupo Electrógeno…………………………………...…… 6

Figura 2.2 Conjunto Motor de gasoil Iveco + Radiador …………………….……...……... 7

Figura 2.3 Alternador Stamford……………………………………………………………. 7

Figura 2.4 Cuadro de Control de un Grupo Electrógeno……………………………..…… 10

Figura 2.5 Carrocería de Insonorización…………………………………………...……… 10

Figura 2.6 Estator de un Alternador……………………………………………………..… 11

Figura 2.7 Rotor de un Alternador……………………………………………..………..… 12

Figura 2.8 Excitatriz Electrónica de un Alternador……………………………………….. 12

Figura 2.9 Conexiones de los Alternadores………...……………………………………... 13

Figura 3.1 Esquema de la Metodología del Proyecto…………………………………...… 21

Figura 4.1 Esquema de las Islas de Trabajo para el Proceso Actual de Ensamblaje de

Grupos Electrógenos con Potencias Comprendidas entre 7 kVA y 160 kVA..... 24

Figura 4.2 Flujograma A del Proceso de Ensamblaje Actual de Grupos Electrógenos

con Potencias Comprendidas entre 7 kVA y 160 kVA………………………… 25

Figura 4.3 Almacenadora Inteligente Cassioli………………………….……………….… 26

Figura 4.4 Flujograma B del Proceso de Ensamblaje Actual de Grupos Electrógenos

con Potencias Comprendidas entre 7 kVA y 160 kVA……………...………..... 27

Figura 4.5 Esquema del Procesado de Chapa en FTM……………...…………………….. 29

Figura 4.6 Flujograma A del Proceso Actual del Tratamiento de la Chapa en FTM…...… 30

Figura 4.7 Flujograma B del Proceso Actual del Tratamiento de la Chapa en FTM…...… 32

Figura 5.1 Hoja de Operaciones para los Tiempos en el Ensamblaje de Monoblocks….… 35

Figura 5.2 Diagrama de la Automatización del Montaje de Cuadros Eléctricos………..… 39

Figura 5.3 Laser Guided Vehicle (LGV)………………………………………………….. 40

Figura 5.4 Flujograma del Proceso de Automatización del Montaje de

Cuadros Eléctricos……………………………………………………………... 41

Figura 5.5 Vista Frontal y Lateral del Diseño de la Campana de Extracción de Humo

para Banco de Pruebas…………………………………………………….…... 45

Figura 5.6 Materiales y Diseño de la Campana de Extracción de Humo para Banco

de Pruebas………………………………...………………………………...…. 45

ix

Figura 5.7 Esquema de Banco de Pruebas para Grupos Electrógenos Marinos…………... 46

Figura 5.8 Rack de Transporte para el Motor NEF67………………………...………...… 47

Figura 5.9 Tarjeta Roja…………………………………………………………...……….. 50

Figura 5.10 Flujograma para la Implementación del Seiri…………………………………. 51

Figura 6.1 Promedio de Tiempos de Fabricación de 27 Carrocerías Modelo

D10 en FTM……………………………………….………………………..… 59

Figura 6.2 Proceso Actual de Soldadura + Repasado en FTM…………...……………..... 60

Figura 6.3 Propuesta de Mejora del Proceso de Soldadura + Repasado en FTM……….... 62

Figura 6.4 Prototipos de los Rack Metálicos para los Motores NEF45 y NEF67…..…….. 63

x

LISTA DE ABREVIATURAS

kVA Kilo Voltio Amperio. Unidad de medida de potencia.

dBA Decibelio A. Unidad de medida de nivel sonoro.

Monoblock Conjunto constituido por el motor y alternador una vez acoplados entre sí.

Cassioli Almacenadora Inteligente.

FTM Fábrica de Tratamiento de Metal.

FIFO First In First Out. Concepto utilizado en teoría de colas.

LGV Laser Guided Vehicle. Vehículo robotizado guiado por señales de laser.

Night – Train Almacenadora Inteligente en la Fábrica de Tratamiento de Metal (FTM).

INTRODUCCIÓN

Himoinsa es una empresa multinacional que se especializa en brindar soluciones en el sector

energético. Desde sus inicios, hace casi treinta años, la empresa se ha enfocado en fabricar

grupos electrógenos eficientes que cubran las necesidades y exigencias para las condiciones

más extremas alrededor de todo el mundo. Gracias a la calidad de sus productos y un buen

trabajo en equipo dentro de la organización, Himoinsa ha podido alcanzar un gran crecimiento

sostenido en los últimos años, convirtiéndose en una de las empresas líderes en el área de

generación de energía. Teniendo una excelente reputación como empresa solida y eficiente,

Himoinsa debe estar preparada para cubrir la demanda que se les presente, garantizando el

prestigio que los caracteriza.

Himoinsa se ha podido adaptar al crecimiento y a los constantes cambios a pesar de que

cuenta actualmente con la misma fábrica principal con la que empezó a trabajar en los años

ochenta. Adicional a esto, la empresa fabrica y produce casi todas las partes y componentes

necesarios para la fabricación de sus grupos electrógenos. Sin embargo, la directiva de la

organización reconoce que los errores en la producción, los largos tiempos de fabricación y la

carencia de nuevas tecnologías significan un elevado costo y una limitación para mantenerse a

la vanguardia. Por esta razón nace la necesidad de planificar e implementar mejoras en todo el

proceso de fabricación de los grupos electrógenos.

Entre la directiva de la empresa y el departamento de Organización Industrial se definieron

las propuestas de mejoras dentro de la fábrica como: la planificación de una nueva línea de

montaje para la fabricación de grupos electrógenos, la implementación del Método de las

Cinco S como modelo de orden y limpieza, la planificación de una nueva línea de montaje

para la Fábrica de Tratamiento de Metal (FTM), la planificación de la automatización del

montaje de cuadros eléctricos, el rediseño de la fábrica y los cambios en los procesos.

2

El libro de pasantía está estructurado en cuatro capítulos en los cuales se contempla la

descripción de la empresa Himoinsa, los fundamentos teóricos necesarios, el marco

metodológico planteado y el desarrollo de los resultados y análisis de los mismos. Igualmente,

estos capítulos se soportan y complementan con la presente introducción, las conclusiones y

recomendaciones, los anexos y las referencias.

Objetivo General

Planificar e implementar mejoras en la fabricación de grupos electrógenos que permita

aumentar la producción y mejorar la eficiencia dentro de la fábrica.

Objetivos Específicos

- Conocer los tiempos de fabricación del proceso de ensamblaje de grupos electrógenos.

- Conocer los problemas comunes que se presentan en los procesos actuales.

- Planificar una nueva línea de montaje para la fabricación de grupos electrógenos con

potencias comprendidas entre 7 kVA y 160 kVA.

- Planificar y diseñar la redistribución de la fábrica para la nueva línea de montaje.

- Estudiar y analizar los procesos de fabricación para plantear mejoras en la reducción de

tiempos y costos.

- Adecuar las instalaciones para mejorar el rendimiento y facilitar el trabajo de los empleados.

- Implementar el Método de las 5 S.

- Implementar mejoras en el trabajo de los empleados garantizando la seguridad y beneficio de

cada uno de estos.

CAPÍTULO I DESCRIPCIÓN DE LA EMPRESA

Hispanoitaliana de Motores Industriales Sociedad Anónima, Himoinsa, nace en el año 1982

como una pequeña empresa española especializada en la comercialización de motores para

generadores eléctricos. Tan sólo seis años después, Himoinsa se posiciona como líder en el

mercado nacional gracias a la calidad sus productos. Los años siguientes comienza su

expansión internacional y da sus primeros pasos en la interacción vertical de los procesos

productivos, mediante el cual empiezan a producir la mayoría de partes y componentes

necesarios para la fabricación de los grupos electrógenos. Para el año 2.000, Himoinsa

consigue tener presencia en más de 70 países, además de obtener el certificado de calidad ISO

9001. Himoinsa continúa su crecimiento con la ampliación y apertura de nuevas plantas de

fabricación y la diversificación de su gama de productos. Actualmente, Himoinsa se ha

convertido en el primer fabricante español y uno de los líderes del mercado internacional en el

sector de generación de energía. Cuenta con siete plantas de fabricación en España, Francia,

India, China y Estados Unidos y diez filiales ubicadas en Italia, Portugal, Alemania, Polonia,

Kazajstán, Emiratos Árabes Unidos, Singapur, México, Panamá y Argentina.

La sede central de Himoinsa, localizada en San Javier, Murcia (España), cuenta actualmente

con una superficie total de 65.000 m². Sus instalaciones de 40.000 m² se dividen en tres

importantes plantas de producción. Esta sede está conformada por las oficinas principales, el

centro de I+D+i (Investigación + Desarrollo + Innovación), la línea de producción, la línea de

fabricación de cuadros eléctricos, las salas de pruebas, control y calidad y el departamento

logístico de recambios originales. Además, Himoinsa cuenta con dos centros productivos

anexos que complementan y dan soporte a la planta principal.

Uno de los dos centros adscritos a la sede principal es la planta de Tratamiento del Metal 1,

igualmente localizada en San Javier, Murcia. Ésta se especializa en el tratamiento de la chapa

4

y procesos de mecanizado de las carrocerías y componentes metálicos. Esta planta de 25.000

m², cuenta con instalaciones equipadas con la última tecnología incorporando almacenes

inteligentes para el suministro del metal, maquinaria de punzonado, plegado, estampación y

soldadura. Además, cuentan con una línea de pintura de alto estándar de acabado y sistemas

robotizados.

La segunda planta de Himoinsa es la unidad de Tratamiento del Metal 2 ubicada en Abarán,

Murcia. Las instalaciones tienen un total de 21.000 m² y cuenta con gran variedad de

maquinaria pesada para la elaboración de las estructuras metálicas de los grupos electrógenos.

La planta de producción de Himoinsa China, inaugurada en 2.006, está situada en la

provincia de Jiangsu, concretamente en la ciudad de Changzhou. La fábrica de 35.500 m²

constituye uno de los mayores proyectos del grupo e incorpora la última tecnología para dar

cobertura a la demanda energética del sudeste asiático.

El centro de producción de Himoinsa en Estados Unidos, Hipower Systems, adquiere una

ubicación clave en el centro del país en la ciudad de Lenexa, Kansas, con el objetivo de

fidelizar proveedores e impulsar la expansión de la compañía a través de una estratégica red de

distribución. La fábrica de 3.600 m² se dedica a fabricar generadores de hasta 400 kVA

siguiendo los estándares de las certificaciones norteamericanas.

La planta de producción de Himoinsa en Francia, Genelec S.A.S, adquirida en 2.001, fue y

sigue siendo una de las empresas líder en la fabricación de grupos electrógenos en Francia.

Cuenta con unas instalaciones de 6.500 m².

La fábrica en India, Control & Switchgear Himoinsa Pvt. Ltd. Joint Venture, fundada en

2.006, ha conseguido una rápida penetración y adaptación en el mercado del país. La planta

tiene una sede social en Nueva Dheli y la fábrica de producción está localizada en Pantnagar,

provincia de Uttaranchal. Con unas instalaciones de 18.000 m², Himoinsa India ha sabido

adaptarse a las necesidades del país, generando grupos electrógenos que incorporan motores

de reputados fabricantes locales.

CAPÍTULO II FUNDAMENTOS TEÓRICOS

2.1 Grupos Electrógenos

Un grupo electrógeno, popularmente conocido como planta eléctrica o generador eléctrico,

es un equipo que permite garantizar energía de forma autónoma ya sea durante periodos cortos

de tiempo o como fuente de generación exclusiva de energía. Su funcionamiento viene dado

por un generador de electricidad que se mueve por medio de un motor de combustión interna.

Según el tipo de empleo y las horas de funcionamiento, un grupo electrógeno puede tener

tres modalidades de uso:

De emergencia: El grupo electrógeno se utiliza frente a la posibilidad de pérdidas

periódicas o habituales de potencia de la red eléctrica que pueden ocasionar, entre otras

cosas, pérdidas económicas, pérdida de producción, de datos archivados y de

productos, de animales o incluso de vidas humanas.

Servicio principal: El grupo electrógeno suministra electricidad en lugares donde no

hay red eléctrica disponible. Ésta es la solución más adecuados para puntos aislados.

Funcionamiento continuo: El grupo electrógeno sirve para cubrir de manera continua

las necesidades eléctricas en aquellos lugares donde no se tenga la suficiente potencia

de red eléctrica.

2.1.1 Componentes de un Grupo Electrógeno

Los principales componentes se integran para tener un grupo electrógeno, tal como se

aprecia en la figura 2.1, a continuación una breve descripción de cada uno.

6

Figura 2.1 Componentes de un Grupo Electrógeno

Motor

El motor es el encargado de producir la energía mecánica necesaria para hacer girar el

alternador. Su dimensión deberá ajustarse a las necesidades específicas de cada una de las

aplicaciones que tendrá el grupo electrógeno, siendo de gran importancia el determinar la

potencia necesaria, ya que una planta tiene potencia limitada, está potencia vendrá dada por el

motor. Los motores pueden utilizar diversos combustibles según sean sus características de

funcionamiento, existen motores movidos por gasoil, gasolina y gas, entre otros. Los más

utilizados son los motores diesel y los de gasolina, por sus prestaciones mecánicas y

económicas. En la figura 2.2 se observa un motor de gasoil.

!

7

Figura 2.2 Conjunto Motor de Gasoil Iveco + Radiador

Alternador

El alternador, también conocido como generador o dínamo, es un componente importante

del grupo electrógeno. Éste se encarga de transformar la energía mecánica del motor en

energía eléctrica. Va unido al volate del motor a través de unos discos de fijación que

transmiten el movimiento del volante del motor al rotor del alternador. En la figura 2.3 se

aprecia un alternador.

Figura 2.3 Alternador Stamford

8

Los alternadores están fundados en el principio de inducción descubierto por el científico e

inventor británico Michael Faraday. Este principio se presenta cuando un conductor es

sometido a un campo magnético creando una tensión eléctrica inducida cuya polaridad

depende del sentido del campo y su valor del flujo que lo atraviesa.

Un alternador consta de dos partes fundamentales, el inductor, que es el que crea el campo

magnético y el inducido que es el conductor, el cual es atravesado por las líneas de fuerza de

dicho campo magnético.

Radiador

El radiador tiene como función, intercambiar calor entre el motor y el ambiente. Éste forma

parte del sistema de refrigeración del grupo electrógeno. Se conecta al motor por medio de

varias manguera en donde se realiza un constante intercambio de fluidos para garantizar el

adecuado funcionamiento del motor. En la figura 2.1 se observó un radiador.

La emisión de calor de un radiador va a depender de la diferencia de temperaturas entre su

superficie y el ambiente que lo rodea, y la cantidad de superficie en contacto con ese ambiente.

A mayor superficie de intercambio y mayor diferencia de temperatura, mayor es el

intercambio.

Bancada de apoyo

Este elemento sirve de base de sujeción al conjunto de motor y alternador, su forma y

construcción es variable según sea la función o características específicas del grupo

electrógeno. Ésta se suele fabricar en chapa metálica o perfiles metálicos a fin de dotar al

conjunto de la robustez necesaria. La unión de los componentes a la bancada de apoyo se

puede realizar de diversas formas, siendo lo más habitual el realizar dicha unión mediante

unos tornillos antivibratorios especiales con revestimiento de goma, que amortiguan las

vibraciones producidas en su funcionamiento, o también directamente sobre la bancada

colocándose los tornillos antivibratorios en la parte inferior de la misma, a fin de evitar que las

9

vibraciones entre la parte rígida y la parte vibratoria, sometan a esfuerzos mecánicos excesivos

a los elementos de unión.

Depósito de combustible

El depósito de combustible suele ir acoplado o integrado a la bancada de apoyo. Se suele

fabricar a partir de un material resistente de manera que se evite en lo posible el deterioro del

mismo y se garantice su durabilidad. Sus dimensiones y capacidad se verán relacionados con

la potencia exigida por el motor y las condiciones de uso del grupo electrógeno.

Instalación eléctrica

Consiste en la conexión de todos los elementos del motor, alternador y otros componentes

del grupo electrógeno con el cuadro de control habilitando la posibilidad de una posterior

lectura, supervisión y control del estado de los mismos. Gracias a esta instalación eléctrica se

pueden medir parámetros como los son: presión de aceite, nivel de combustible, temperatura

del motor, entre otros.

Cuadro de control

Es el elemento que permite controlar el equipo y su funcionamiento, a través del mismo se

puede poner el grupo electrógeno en marcha, apagarlo y controlar los parámetros para un

correcto desempeño. Este componente varía según las exigencias de cada aplicación, así se

pueden diferenciar cuadros de control automáticos y manuales. Siendo un equipo de arranque

automático aquél que para su funcionamiento no necesita de la intervención de personas, este

arrancará el grupo electrógeno de manera autónoma. El cuadro de arranque manual, es aquel

en que la intervención del hombre es necesaria para el arranque y la parada de la planta. Hoy

día se tiende a que casi todas las plantas sean de control automático, empleando para ello

diversos autómatas. En la figura 2.8 se observa un cuadro de control de un grupo electrógeno.

10

Figura 2.4 Cuadro de Control de un Grupo Electrógeno

Carrocería de insonorización

La carrocería de insonorización es un elemento opcional se coloca recubriendo el grupo

electrógeno para tratar de minimizar al máximo las emisiones sonoras que emite dicho grupo,

tal como se observa en la figura 2.9. Las paredes de la carrocería se suelen recubrir con Lana

de Roca; un producto natural con múltiples utilidades: aislamiento térmico, protección pasiva

contra el fuego y por supuesto, absorbente acústico.

Figura 2.5 Carrocería de Insonorización

11

Por medio de la insonorización, se controla el ruido que emiten diversos componentes del

grupo electrógeno como el tubo de escape, motor y el flujo de aire. Se puede reducir la

potencia acústica hasta 80 dBA en los grupos electrógenos insonorizados de gran capacidad,

garantizando un ambiente cómodo y agradable a los alrededores del mismo.

Sistema de escape de gases

Para que el motor del grupo electrógeno funcione más eficientemente es necesario alejar de

él los gases residuales del proceso de combustión. El sistema de escape de gases consiste en

un conjunto de tuberías instalados a las salidas del motor y que conduce los gases hacia el

exterior en un lugar alejado del cuerpo de motor, habitualmente hacia una salida ubicada en el

techo de la carrocería insonorizada del grupo electrógeno.

2.1.2 Funcionamiento del Alternador

Un alternador consta de las siguientes partes:

- Estator o inducido: Es la parte fija que aloja tres bobinas desfasadas entre sí 120º. Cada

una de las bobinas se conecta a una de las fases de un sistema trifásico y dan lugar a un

campo magnético giratorio. En la figura 2.6 se observa un estator de un alternador.

Figura 2.6 Estator de un Alternador

- Rotor o inductor: es la parte móvil giratoria que se localiza en el interior del estator.

Está hecho a base de placas apiladas y montado sobre el eje del motor. El rotor dispone

de unas ranuras donde van colocados los conductores que forman la bobina de

12

inducido que están cerrados sobre sí mismos constituyendo un circuito cerrado. Al ser

afectados los conductores por un campo magnético variable se generan en ellos fuerza

electromotriz que dan lugar a corrientes eléctricas. Al circular las corrientes eléctricas

por unos conductores dentro de un campo magnético, aparecen fuerzas que obligan al

rotor a moverse siguiendo al campo magnético. En la figura 2.7 aparece el rotor de un

alternador.

Figura 2.7 Rotor de un Alternador

- Excitatriz: La excitatriz alimenta con corriente continua al rotor haciendo que éste gire,

creando un campo magnético constante. Se induce tensión en el estator que sería lo

mismo a circular corriente en caso de conectar una carga al estator. En la figura 2.8 se

aprecia una excitatriz electrónica de un alternador.

Figura 2.8 Excitatriz Electrónica de un Alternador

13

Cada bobinado, está constituido por un único cable, generalmente de cobre, que forma un

gran número de espiras. De esta manera, los bobinados son abiertos ya que tienen un principio

y un final. En los bobinados trifásicos, los principios se designan con las letras U, V, W y los

finales con X, Y, Z. En los monofásicos el principio es U y el final es X. Existen dos tipos

fundamentales de conexión de un alternador, como se aprecia en la figura 2.9.

- Conexión en estrella: Para conectar el bobinado en estrella se unen los finales XYZ de las

tres fases formando un punto común que es el neutro, dejando libre los tres

principios UVW. Con esta conexión se consigue 380 V entre dos fases y 220 V entre fase y

neutro.

- Conexión en triángulo: En la conexión en triángulo se une el final de cada fase con el

principio de la siguiente X con V, Y con W y Z con U. La diferencia de potencial que existe

entre fase y fase es de 220 V.

Figura 2.9 Conexiones de los Alternadores

2.2 Método de las Cinco S

El método de las Cinco S es un principio de orden y limpieza que surge en Japón a partir de

la segunda guerra mundial. Sugerida por la Unión Japonesa de Científicos e Ingenieros como

parte de un movimiento de mejora de calidad, tenía como principal objetivo eliminar

14

obstáculos que impidan una producción eficiente, lo que trajo también aparejado una mejora

sustantiva de la higiene y seguridad durante los procesos productivos.

Se llama estrategia de las Cinco S porque representan cinco acciones que son expresadas con

palabras japonesas que empiezan por la letra S: Seiri, Seiton, Seiso, Seiketsu y Shitsuke. Con

este método se buscan las siguientes metas:

- Dar respuesta a la necesidad de mejorar el ambiente de trabajo, eliminación de despilfarros

producidos por el desorden, falta de aseo, fugas, contaminación, etc.

- Buscar la reducción de pérdidas por calidad, tiempos de respuesta y costes con la

intervención del personal en el cuidado del sitio de trabajo e incremento de la moral por el

trabajo.

- Facilitar crear las condiciones para aumentar la vida útil de los equipos, gracias a la

inspección permanente por parte de la persona quien opera la máquina.

- Mejorar la estandarización y la disciplina en el cumplimiento de los estándares al tener el

personal la posibilidad de participar en la elaboración de procedimientos de orden, lubricación

y apriete.

- Hacer uso de elementos de control visual como tarjetas y tableros para mantener ordenados

todos los elementos y herramientas que intervienen en el proceso productivo.

- Conservar el sitio de trabajo en buen estado mediante controles periódicos sobre las acciones

de mantenimiento de las mejoras alcanzadas con la aplicación de las cinco s.

- Poder implantar cualquier tipo de programa de mejora continua de producción como: Justo a

Tiempo (JIT), Control de Calidad Total y/o Mantenimiento Productivo Total.

- Reducir las causas potenciales de accidentes y aumentar la conciencia de cuidado y

conservación de los equipos y demás recursos de la compañía.

2.2.1 Seiri (Clasificar)

Seiri o clasificar significa eliminar del área de trabajo todos los elementos innecesarios y que

no se requieren para realizar la labor. Estos elementos perjudican el control visual del trabajo,

impiden la circulación por las áreas de trabajo, induce a cometer errores en el manejo de

materias primas y en numerosas oportunidades pueden generar accidentes en el trabajo.

15

La primera “S” de esta estrategia aporta métodos y recomendaciones para evitar la presencia

de elementos innecesarios. El Seiri consiste en:

Separar en el sitio de trabajo las cosas que realmente sirven de las que no sirven.

Clasificar lo necesario de lo innecesario para el trabajo rutinario.

Mantener lo que se necesita y eliminar lo excesivo.

Separar los elementos empleados de acuerdo a su naturaleza, uso, seguridad y

frecuencia de utilización con el objeto de facilitar la agilidad en el trabajo.

Organizar las herramientas en sitios donde los cambios se puedan realizar en el menor

tiempo posible.

Eliminar elementos que afectan el funcionamiento de los equipos y que pueden

conducir a averías.

Eliminar información innecesaria que puede conducir a errores de interpretación o de

actuación.

Beneficios del Seiri

La aplicación de las acciones Seiri preparan los lugares de trabajo para que estos sean más

seguros y productivos. El primer y más directo impacto del Seiri está relacionado con la

seguridad. Ante la presencia de elementos innecesarios, el ambiente de trabajo es tenso,

impide la visión completa de las áreas de trabajo, dificulta observar el funcionamiento de los

equipos y máquinas, las salidas de emergencia quedan obstaculizadas haciendo todo esto que

el área de trabajo sea más insegura.

La práctica del Seiri además de los beneficios en seguridad permite:

* Liberar espacio útil en planta y oficinas

* Reducir los tiempos de acceso al material, documentos, herramientas y otros elementos

de trabajo.

* Mejorar el control visual de stocks de repuestos y elementos de producción, carpetas

con información, planos, etc.

16

* Eliminar las pérdidas de productos o elementos que se deterioran por permanecer un

largo tiempo expuestos en un ambiento no adecuado para ellos; por ejemplo, material

de empaque, etiquetas, envases plásticos, cajas de cartón y otros.

* Facilitar el control visual de las materias primas que se van agotando y que requieren

para un proceso en un turno, etc.

* Preparar las áreas de trabajo para el desarrollo de acciones de mantenimiento

autónomo, ya que se puede apreciar con facilidad los escapes, fugas y contaminaciones

existentes en los equipos y que frecuentemente quedan ocultas por los elementos

innecesarios que se encuentran cerca de los equipos.

2.2.2 Seiton (Orden)

Seiton consiste en organizar los elementos que se han clasificado como necesarios de modo

que se puedan encontrar con facilidad. Aplicar Seiton en mantenimiento tiene que ver con la

mejora de la visualización de los elementos de las máquinas e instalaciones industriales.

Una vez eliminados los elementos innecesarios, se define el lugar donde se deben ubicar

aquellos que se necesitan con frecuencia, identificándolos para eliminar el tiempo de búsqueda

y facilitar su retorno al sitio una vez utilizados (es el caso de las herramientas, por ejemplo).

El Seiton permite:

* Disponer de un sitio adecuado para cada elemento utilizado en el trabajo de rutina para

facilitar su acceso y retorno al lugar.

* Disponer de sitios identificados para ubicar elementos que se emplean con poca

frecuencia.

* Disponer de lugares para ubicar el material o elementos que no se usarán en el futuro.

* En el caso de maquinaria, facilitar la identificación visual de los elementos de los

equipos, sistemas de seguridad, alarmas, controles, sentidos de giro, etc.

* Lograr que el equipo tenga protecciones visuales para facilitar su inspección autónoma

y control de limpieza.

17

* Identificar y marcar todos los sistemas auxiliares del proceso como tuberías, aire

comprimido, combustibles.

* Incrementar el conocimiento de los equipos por parte de los operadores de producción.

La aplicación del Seiton ayuda a los trabajadores ya que:

* Facilita el acceso rápido a elementos que se requieren para el trabajo

* Se mejora la información en el sitio de trabajo para evitar errores y acciones de riesgo

potencial.

* El aseo y limpieza se pueden realizar con mayor facilidad y seguridad.

* La presentación y estética de la planta se mejora, comunica orden, responsabilidad y

compromiso con el trabajo.

* Se libera espacio.

* El ambiente de trabajo es más agradable.

* La seguridad se incrementa debido a la demarcación de todos los sitios de la planta y a

la utilización de protecciones transparentes especialmente los de alto riesgo.

La aplicación del Seiton le permite a la Organización:

* Contar con sistemas simples de control visual de materiales y materias primas en stock

de proceso.

* Eliminar de pérdidas por errores.

* Mayor cumplimiento de las órdenes de trabajo.

* El estado de los equipos se mejora y se evitan averías.

* Se conserva y utiliza el conocimiento que posee la empresa.

* Mejora de la productividad global de la planta.

2.2.3 Seiso (Limpieza)

Seiso significa eliminar el polvo y suciedad de todos los elementos de una fábrica. En el

caso de mantenimiento preventivo, Seiso implica inspeccionar el equipo durante el proceso de

limpieza. Se identifican problemas de escapes, averías, fallos o cualquier tipo defectos o

problemas existentes en el sistema productivo.

18

Para aplicar Seiso se debe:

* Integrar la limpieza como parte del trabajo diario.

* Asumirse la limpieza como una actividad de mantenimiento autónomo: “la limpieza es

inspección”

* Se debe abolir la distinción entre operario de proceso, operario de limpieza y técnico

de mantenimiento.

* El trabajo de limpieza como inspección genera conocimiento sobre el equipo. No se

trata de una actividad simple que se pueda delegar en personas de menor cualificación.

* No se trata únicamente de eliminar la suciedad. Se debe elevar la acción de limpieza a

la búsqueda de las fuentes de contaminación con el objeto de eliminar sus causas

primarias

La aplicación del Seiso permite:

* Reducir el riesgo potencial de que se produzcan accidentes.

* Mejorar el bienestar físico y mental del trabajador.

* Incrementar el la vida útil del equipo al evitar su deterioro por contaminación y

suciedad.

* Las averías se pueden identificar más fácilmente cuando el equipo se encuentra en

estado óptimo de limpieza

* La limpieza conduce a un aumento significativo de la Efectividad Global del Equipo.

* Reducir los despilfarros de materiales y energía debido a la eliminación de fugas y

escapes.

* La calidad del producto se mejora y se evitan las pérdidas por suciedad y

contaminación del producto y empaque.

2.2.4 Seiketsu (Limpieza Estandarizada)

Seiketsu es la metodología que permite mantener los logros alcanzados con la aplicación de

las tres primeras “S”. Si no existe un proceso para conservar los logros, es posible que el lugar

de trabajo nuevamente llegue a tener elementos innecesarios y se pierda la limpieza alcanzada

con las acciones previas.

19

Seiketsu o estandarización pretende:

* Mantener el estado de limpieza alcanzado con las tres primeras “S”.

* Enseñar al operario a realizar normas con el apoyo de la dirección y un adecuado

entrenamiento.

* Las normas deben contener los elementos necesarios para realizar el trabajo de

limpieza, tiempo empleado, medidas de seguridad a tener en cuenta y procedimiento a

seguir en caso de identificar algo anormal.

* En lo posible se deben emplear fotografías de cómo se debe mantener el equipo y las

zonas de cuidado.

* El empleo de los estándares se debe auditar para verificar su cumplimiento.

* Las normas de limpieza, lubricación y aprietes son la base del mantenimiento

autónomo (Jishu Hozen).

2.2.5 Shitsuke (Disciplina)

Shitsuke o disciplina significa convertir en hábito el empleo y utilización de los métodos

establecidos y estandarizados para la limpieza en el lugar de trabajo. Se pueden obtener los

beneficios alcanzados con las primeras “S” por largo tiempo si se logra crear un ambiente de

respeto a las normas y estándares establecidos. Las cuatro “S” anteriores se pueden implantar

sin dificultad si en los lugares de trabajo se mantiene la Disciplina. Su aplicación garantiza que

la seguridad será permanente, la productividad se mejore progresivamente y la calidad de los

productos sea excelente.

Shitsuke implica un desarrollo de la cultura de autocontrol dentro de la empresa. Si la

dirección de la empresa estimula que cada uno de los integrantes aplique el Ciclo de Deming

(estrategia de mejora continua de la calidad en cuatro pasos: Planificar, Hacer, Verificar y

Actuar) en cada una de las actividades diarias, es muy seguro que la práctica del Shitsuke no

tendría ninguna dificultad. El Shitsuke es el puente entre las 5 S y el concepto de mejora

continua. Los hábitos desarrollados con la práctica del Ciclo de Deming se constituyen en un

buen modelo para lograr que la disciplina sea un valor fundamental en la forma de realizar un

trabajo.

20

Shitsuke implica:

* El respeto de las normas y estándares establecidos para conservar el sitio de trabajo

impecable.

* Realizar un control personal y el respeto por las normas que regulan el funcionamiento

de una organización.

* Promover el hábito de autocontrolar o reflexionar sobre el nivel de cumplimiento de las

normas establecidas.

* Comprender la importancia del respeto por los demás y por las normas en las que el

trabajador seguramente ha participado directa o indirectamente en su elaboración.

* Mejorar el respeto de su propio ser y de los demás.

CAPÍTULO III

MARCO METODOLÓGICO

Para el desarrollo del proyecto se siguieron una serie de etapas que permitieron ejecutar

adecuadamente las actividades planificadas. Esta metodología se dividió en cuatro fases y

se muestra en la figura 3.1.

Figura 3.1 Esquema de la Metodología del Proyecto

3.1 Conocer el Funcionamiento de la Empresa

Esta primera fase fue lo primero que se hizo al comenzar la pasantía en Himoinsa.

Consistió en conocer detalladamente los distintos aspectos dentro de la empresa tales como:

organización, instalaciones, departamentos, personal y procesos. Con una duración de

cuatro semanas, en esta etapa se hizo énfasis en conocer la metodología de trabajo que se

lleva a cabo en dos de las fábricas más importantes de la organización, la fabrica principal y

la Fábrica de Tratamiento de Metal (FTM). Los procesos que se abarcaron con mayor

detenimiento fueron el proceso de ensamblaje de grupos electrógenos con potencias

comprendidas entre 7 kVA y 160 kVA, y el proceso de ensamblaje de carrocerías en FTM.

3.2 Evaluación de los Procesos

Luego de conocer los distintos procesos que se llevan a cabo dentro de Himoinsa, se

comenzó con la segunda fase correspondiente a la evaluación de los procesos de

CONOCER

LA EMPRESA

EVALUAR

LOS

PROCESOS

ES

PLANIFICAR

PROPUESTAS

IMPLEMENTAR

PROPUESTAS

22

fabricación. Esta etapa tuvo una duración de cinco semanas, tiempo en el cual se procedió a

evaluar los tiempos de fabricación de cada una de las operaciones dentro de los procesos antes

señalados, así como también evaluar los diversos problemas y errores que se presentan en la

ejecución de los mismos.

3.3 Planificación de Nuevas Propuestas

La tercera fase corresponde a la planificación de nuevas propuestas para mejorar los

procesos actuales. Una vez que se tuvieron los tiempos de fabricación de los procesos y se

conocieron los problemas y errores que se presentan en estos, se pudieron estudiar las

alternativas. En esta etapa de seis semanas se llevaron a cabo las siguientes tareas:

- Planificación de una nueva línea de montaje para la fabricación de grupos

electrógenos con potencias comprendidas entre 7 kVA y 160 kVA.

- Planificación de una nueva línea de montaje para la fabricación de carrocerías en FTM.

- Planificación de la automatización del montaje de cuadros eléctricos para grupos

electrógenos.

- Planificación de la implementación del Método de las 5 S.

- Planificación de la incorporación de una campana de extracción de humo para un

banco de pruebas de grupos electrógenos.

- Planificación de la creación de un nuevo banco de pruebas para grupos electrógenos

marinos.

- Planificación de la elaboración de racks metálicos para el transporte de motores para

los grupos electrógenos.

3.4 Implementación de Mejoras

La última fase del proyecto consistió en implementar algunas de las propuestas planificadas

anteriormente con el objetivo de mejorar los procesos dentro de la fábrica. Esta etapa tuvo una

duración de cinco semanas y se llevaron a cabo las siguientes tareas:

- Comenzar con la implementación del método de las 5 S.

23

- Fabricación y supervisión de los racks metálicos para el transporte de motores de

grupos electrógenos.

- Fabricación y supervisión de la campana de extracción de humo para un banco de

pruebas de grupos electrógenos.

CAPÍTULO IV DESCRIPCIÓN DEL PROCESO

4.1 Proceso Actual de Ensamblaje de Grupos Electrógenos con Potencias Comprendidas

entre 7 kVA y 160 kVA

Ante el notable crecimiento que ha tenido Himoinsa en las últimas décadas, la directiva tiene

previsto cambiar el área de fabricación de manera que se pueda aumentar la producción y

mejorar la eficiencia de la fábrica. Igualmente, ven con optimismo la oportunidad de

incorporar nuevas tecnologías que le permitan seguir siendo una de las empresas pioneras del

sector.

Lo que se quiere hacer es sustituir el proceso actual de ensamblaje de los grupos

electrógenos con potencias comprendidas entre 7kVA y 160kVA por una línea de montaje que

permita reducir los tiempos de producción.

El proceso actual de montaje de grupos electrógenos está conformado por distintas islas de

trabajo y se lleva a cabo como muestra la figura 4.1.

Figura 4.1 Esquema de las Islas de Trabajo para el Proceso Actual de Ensamblaje de

Grupos Electrógenos con Potencias Comprendidas entre 7kVA y 160kVA

EmbalajeControldeCalidad

PruebaAbastecimientodeRefrigerante

yAceiteMontaje

Preparacióndekits

CarroceríaEnsamblajedemonoblocks

25

La primera parte del proceso de ensamblaje actual se representa en el flujograma de la figura

4.2 y se explica a continuación:

Seemitendosordenesdefabricación

Almacén EstaciónMonoblocksAbrirorden

Abrirorden

PrepararKit

Solicitarmaterial

SolicitarmaterialalCassioli

¿Materialcompleto?

NO

Cerrarorden

IntroducirkitenelCassioli

SI

Armarmonoblock

Cerrarorden

IntroducirmonoblockenelCassioli

Montacargas

IntroducircarroceríaenelCassioli

Llevarmaterialhastaestacióndemontajelibre

Abrirorden

Ensamblargrupo

¿Ensamblajecompleto?

Solicitarmaterialfaltante

NO

EstacióndeMontaje

Cassioli

Cerrarorden

Introducirgrupoensambladoenel

Cassioli

SI

Figura 4.2 Flujograma A del Proceso de Ensamblaje Actual de Grupos Electrógenos con

Potencias Comprendidas entre 7 kVA y160 kVA

26

Se emiten dos copias de la orden del grupo electrógeno a fabricar, una va a almacén y otra a

la estación de monoblocks; por monoblock se entiende el conjunto constituido por el motor

y el alternador ensamblados como una sola pieza.

En almacén: Se abre la orden y se prepara el kit (se colocan dentro de una bandeja de

madera todos los materiales que aparecen en la orden). Una vez finalizado el kit, se

introduce en la almacenadora inteligente Cassioli (ver figura 4.3) y se cierra la orden. En la

estación de monoblocks: Se le piden al Cassioli el alternador y motor que vienen por

separado. Una vez que llegan a la estación, se abre la orden, se preparan tanto el motor

como el alternador y se ensamblan juntos sobre un palé. Se cierra la orden y se acciona una

señal que indica al Cassioli que el monoblock puede ser retirado. El Cassioli está

configurado de manera tal que retira el material cuando finalice todas sus actividades

programadas y/o realice otras actividades de mayor importancia.

Un operario con un montacargas introduce en una entrada aparte del Cassioli la carrocería

del grupo electrógeno que se vaya a ensamblar; en caso de que sea insonorizado.

Cassioli lleva el monoblock, kit y carrocería hasta una estación de montaje libre.

Los operarios (montador y electricista) reciben el material junto con la orden; la abren y

proceden a ensamblar el grupo. Una vez finalizado el grupo, cierran la orden y accionan la

señal de finalización para que el Cassioli lo retire cuando se desocupe.

Figura 4.3 Almacenadora Inteligente Cassioli

27

La segunda parte del proceso de ensamblaje actual se representa en el flujograma de la

figura 4.4 y se explica a continuación:

Cassiolillevagrupoensambladohastazonadeabastecimiento

ZonadeAbastecimiento

Llenargrupoconaceiteyrefrigerante

Montacargas

Movergrupohastabancodepruebas

BancodePruebas

Abrirorden

Probargrupo

¿Pasalaspruebas?

Cerrarorden

Montacargas

Solventarproblemas

NO

SI

Movergrupohastacontroldecalidad

ControldeCalidad

Inspeccióngeneral

¿Pasalarevisión?

Solventarproblemas

NO

SI

Montacargas

Movergrupohastazonadeembalaje

ZonadeEmbalajeLimpiezayembalaje

delgrupo

Montacargasllevaelgrupoaláreade

despacho

Figura 4.4 Flujograma B del Proceso de Ensamblaje Actual de Grupos Electrógenos con

Potencias Comprendidas entre 7 kVA y160 kVA

El Cassioli envía el grupo electrógeno finalizado a una salida en donde otro operario con un

montacargas lo mueve hasta la zona donde se abastecen de aceite y refrigerante.

28

Un operario abastece el grupo electrógeno con refrigerante y aceite. Luego un operario con

un montacargas mueve el grupo hasta alguno de los carros de los bancos de prueba. Estos

carros se mueven sobre unos rieles de manera que se pueden empujar hasta el banco de

pruebas.

Se abre la orden, se prueba el grupo dentro del banco de pruebas, se cierra la orden y se

saca el carro del banco de pruebas.

Un operario con un montacargas retira el grupo del carro y lo lleva hasta la zona de calidad.

En calidad se hace una inspección general, se revisa la pintura, se revisan las cerraduras y

que todo esté en posición y finalmente se le pegan las calcomanías y se coloca la respectiva

documentación.

Un maquinista mueve el grupo hasta expediciones donde se limpia y embala el grupo.

Un maquinista retira el grupo electrógeno hasta el área de despacho.

Con el proceso actual se presentan diferentes problemas:

- Entre cada isla de trabajo casi siempre se depende de un montacargas, excepto en las

primeras fases donde se hace uso de la almacenadora inteligente Cassioli. Suele ocurrir

que los operarios del montacargas estén ocupados o lejos del lugar donde los necesitan

por lo que es muy común que se presenten tiempos muertos, los montadores están

parados esperando a que les llegue el material.

- Son constantes los errores en las ordenes y en los kits, haciendo que llegue material

equivocado a las islas de montaje, ocasionando demoras.

4.2 Proceso Actual de Ensamblaje de Carrocerías en la Fábrica de Tratamiento de Metal

Todas las ordenes que se emiten en FTM son para la fabricación de carrocerías, sin embargo,

se pueden presentar casos específicos en que se requiera una pieza determinada debido al

29

deterioro y posible inutilización de la misma en procesos posteriores. Cada vez que se emite

una orden para fabricar carrocerías, el encargado de fábrica divide la totalidad de partes que

llevan dichas carrocerías. Para cada parte a fabricar, ya se tienen planificados cada uno de los

procesos por los cuales debe pasar hasta quedar terminada. Los procesos para el tratamiento de

chapa en FTM se muestran en la figura 4.5:

Figura 4.5 Esquema del Procesado de Chapa en FTM

La primera parte del proceso actual de tratamiento de la chapa se muestra en el flujograma

de la figura 4.6 y se explica a continuación:

El encargado de fábrica emite las distintas ordenes divididas por procesos y piezas y se las

entrega a los operarios del proceso pertinente.

El operario de la máquina automatizada de punzonado es el primero en ejecutar la orden.

La abre y le pide las chapas al “Night-Train”, una almacenadora inteligente que almacena

las chapas de acero. El operario selecciona la chapa con el grosor y tamaño adecuado y

programa la máquina para que comience con el proceso. A medida que se fabrican las

piezas de chapa, el mismo “Night-Train” se encarga de almacenarlas ordenadamente. Una

vez finalizada la orden, el operario la cierra.

El proceso de plegado se hace de tres maneras dependiendo de la pieza a plegar. Cuando se

trata de piezas ligeras con pliegues complicados se hace el plegado manual. Cuando se trata

de piezas pesadas con pliegues complicados se hace el plegado con el robot ABB; un robot

acondicionado con ventosas que coge las piezas Finalmente, cuando se trata de piezas de

distintos tamaños con pliegues normales se utiliza el plegado automatizado. El operario de

cada tipo de plegado le pide las piezas al “Night-Train”, abre la orden, realiza el plegado y

Punzonado

Plegado

Soldadura

Repasado

Pintura

30

cierra la orden. Cabe destacar que existen piezas punzonadas que no requieren plegado por

lo que se almacenan en un palé y se envían al siguiente proceso donde sean requeridas.

Todas las piezas plegadas se colocan sobre palés. Estas son movidas por un montacargas

hasta el siguiente proceso.

Figura 4.6 Flujograma A del Proceso Actual del Tratamiento de la Chapa en FTM

Seemitenlasordenesdefabricaciónparalosprocesosquerequierauna

piezaespecífica

Abrirorden

PunzonadoraAutomá ca

PedirchapaalNight-Train

Punzonarpiezas

¿Ordencompleta?

NO

Cerrarorden

PiezassealmacenanenNight-Train

¿Piezasrequierenplegado?

SI

¿Piezapesada?

SI

SI

NO

NO

PedirpiezasalNight-Train

Colocarpiezassobrepalé

PlegadoraManual

Dejarpiezassobrepalé

Plegarpiezas

PlegadoRobotABB

PlegadoraAutomá ca

NOSI

PedirpiezasalNight-Train

Abrirorden

Cerrarorden

OperadorPlegadoraManual

Montacargasrecogepaléconpiezas

¿Plieguescomplicados?

31

La segunda parte del proceso actual de tratamiento de la chapa se muestra en el flujograma

de la figura 4.7 y se explica a continuación:

Existen varios operarios de soldadura con sus respectivas mesas de trabajo. Al frente de sus

mesas se les van dejando las piezas pendientes por soldar. Cada uno abre su orden, solda y

cierra la orden. Para los techos de las carrocerías se utiliza la soldadura por robot ABB, en

la cual un operario se encarga de subir y bajar los techos de la mesa del robot.

Las piezas soldadas se van colocando en otros palés y se dejan apartadas para que el

operario con el montacargas las lleve al siguiente proceso.

El trabajo de repasado se hace por parejas. Existen dos parejas con sus respectivas mesas de

trabajo. Igual que en soldadura, al frente de sus mesas se les van dejando los trabajos

pendientes. Los operarios abren sus ordenes, hacen el repasado y la vuelven a cerrar.

Igual que en soldadura, las piezas repasadas se van colocando en otros palés y se dejan

apartadas para que el operario con el montacargas las lleve al siguiente proceso.

El proceso de pintura consta de tres hornos consecutivos donde las piezas se protegen, se

secan y finalmente se pintan. Se trabajan por medio de unas cadenas elevadas que van

girando. A esta cadena se le colocan unos ganchos sobre los cuales van las piezas que se

van a pintar. El encargado de pintura se encarga de abrir las ordenes, pintar las piezas y

cerrar la orden una vez que finaliza.

Las piezas pintadas y/o finalizadas son almacenadas en un área especifica donde luego se

les colocará la Lana de Roca para la insonorización (si la parte lo requiere) y finalmente se

envían a la zona de ensamblaje de carrocerías.

Las carrocerías ensambladas son almacenadas en un área especifica y se van llevando en

camión hasta la nave principal para fabricar los grupos electrógenos.

32

Figura 4.7 Flujograma B del Proceso Actual del Tratamiento de la Chapa en FTM

Problemas presentados:

- La máquina automatizada de punzonado opera todo el día, incluso en los descansos y

hora de almuerzo y siempre tiene ordenes pendientes. Cada vez que presentan errores o

se le debe hacer mantenimiento, el resto de los procesos posteriores se ven afectados,

ocasionando demoras y tiempos muertos.

Montacargasrecogepaléconpiezas

¿Piezarequiere

soldadura?

Soldadura

Abrirorden

Soldarpiezas

Dejarpiezassobrepalé

Cerrarorden

Montacargas

Recogepaléconpiezas

¿Piezarequiererepasado?

SI

Pintura

Abrirorden

NO

NO

Repasado

Abrirorden

SI

Repasarpiezas

Dejarpiezassobrepalé

Cerrarorden

Montacargas

Recogepaléconpiezas

Pintarpiezas

Cerrarorden

Dejarpiezassobrepalé

Montacargas

Recogepaléconpiezas

Montacargas

Recogepaléconpiezas

EnsamblajedeCarrocerías

¿Piezarequiereinsonorización?

SelecolocaLanadeRocaala

pieza

SI

NO

Abrirorden

Insonorización

Dejarpiezassobrepalé

Cerrarorden

33

- Las ordenes de fabricación de carrocerías se suelen emitir en cantidades muy pequeñas.

Como cada pieza requiere una configuración específica para cada una de las máquinas

(punzonado y plegado), el hecho de emitir ordenes pequeñas conlleva a que se deba

cambiar la configuración de las maquinas con mayor frecuencia ocasionando perdidas de

tiempo.

- Sólo se tiene a un operario con un montacargas en FTM. El montacargas es necesario

para mover todas las piezas de los procesos plegado, soldadura, repasado, pintura y

almacenaje. El operario del montacargas suele estar ocupado mientras que los operarios

de cada proceso tienen tiempos muertos esperando a que les traigan y/o retiren el

material.

CAPÍTULO V DESARROLLO DEL TRABAJO

5.1 Planificación de una Nueva Línea de Montaje para la Fabricación de Grupos

Electrógenos con Potencias Comprendida entre 7 kVA y 160 kVA

La decisión de la directiva de Himoinsa junto con el departamento de Organización

Industrial para aumentar la producción fue de realizar una nueva línea de montaje en la cual:

- Se cambian las islas por estaciones de trabajo.

- Los grupos se mueven de estación a estación por medio de una misma mesa con rodillos.

- Se dividen todas las operaciones entre el total de estaciones de trabajo y en el que los

tiempos de ensamblaje de cada estación son muy similares.

- Mejorar al máximo la eficiencia actual, suprimiendo los errores y evitando a toda costa

los tiempos muertos.

5.1.1 Tiempos de Fabricación

Para saber cómo se iba a organizar la nueva línea de montaje, resultaba necesario conocer

detalladamente los tiempos que le toma a un operario promedio en realizar una operación o

actividad específica en el ensamblaje de un determinado grupo. El problema está en que se

trabajan con una gran cantidad de motores y alternadores de distintas marcas y modelos en los

cuales el ensamblaje y los tiempos de estos difieren. Similar a esto, existen muchos grupos a

los cuales se le pueden o no incluir accesorios que requieren trabajar más sobre el grupo,

aumentando los tiempos de ensamblaje del mismo. Ante el gran abanico de posibilidades, lo

que se hizo fue centrarse en los grupos más comunes, con el cual los operarios estaban

familiarizados y en los cuales se sabía el motor y el alternador que se iba a seguir utilizando

para la fabricación de grupos en los próximos años. Igualmente, como se tienen muchos

35

operarios en fabricación, cada uno trabajando a su ritmo, se fueron tomando los tiempos de la

mayoría de ellos de manera de poder establecer un promedio real. Lo primero que se hizo fue

elaborar unas hojas informativas para cada una de las islas de trabajo que incluían todas las

operaciones que necesitaba realizar un operario para concluir su trabajo con una orden

específica. La figura 5.1 muestra una de las hojas informativas.

Modelo motor: Modelo alternador: orden modelo Operario:

Operación:

Tiempo: Observaciones:

Desembalar motor quitando las cajas y abrir orden de trabajo

Girar motor para acoplamiento Preparación alternador Preparar tornillería que se encuentra en la estantería ACOPLAMIENTO Campana Discos Ir a por el soporte alternador y adjustarlo Montaje rejillas laterales Poner caja radiador y accesorios Finalización orden Adjuntar orden a la maquina y evacuación Sacar palet fuera del puesto de trabajo

Figura 5.1 Hoja de Operaciones para los Tiempos en el Ensamblaje de Monoblocks

Estas hojas informativas permiten conocer: el operario que hacía el trabajo, el modelo del

motor y alternador, modelo de grupo electrógeno, número de orden de fabricación, fecha y

hora de inicio y culminación del trabajo. Adicionalmente a la hoja informativa, los materiales

utilizados para esta tarea eran: un cronómetro, un bolígrafo y una carpeta “pisapapeles”.

36

5.1.2 Problemas Kits

Con la nueva línea de montaje se debe garantizar que no ocurran errores ya que estos

afectarían al resto de la línea cada vez que se presenten. Uno de los problemas más frecuentes

que se originan actualmente es debido a errores en los kits, los cuales se pueden generar por

cuatro posibles razones:

- El kit no trae el material que sí viene en la orden.

- El kit no trae el material porque no viene en la orden.

- El kit no trae el material porque no se tiene en stock.

- El kit trae el material distinto al que viene el la orden.

Para realizar esta tarea se utilizaron los siguientes materiales: un cronómetro, un bolígrafo,

hojas en blanco y una carpeta “pisapapeles”. Lo que se hizo fue pasar por todos los puestos de

montaje e informar a los operarios que notificaran cada vez que se presentaba algún problema

referente a los kits. La tabla 5.1 muestra un ejemplo de una hoja informativa para un problema

de kits.

Cuando se presentaba un problema de estos, el operario lo podía solucionar de dos maneras:

podía llamar al almacén y notificarle al encargado sobre el problema, que en este caso se debía

esperar a que alguien de almacén llevase el material faltante o que solucionara el problema.

Como usualmente este mecanismo tomaba mucho tiempo, el operario de montaje prefería ir él

mismo a buscar el material necesario al almacén para de ese manera poder seguir trabajando.

Tabla 5.1 Ejemplo de Hoja Informativa de los Problemas de Kits

16/11/10 12:09

1000390946 HDW-285 T6

Tiempo: Observaciones:

0:24:00

Operarios ya saben que

cuando el grupo es insonorizado, se debe traer en

el kit una manguera de

mayor tamaño, entonces

¿porqué no se hace?

0:23:00

La manguera de extracción de humo que trae el motor es muy corta y se necesita una mas larga. No viene en la orden.

Se llama y se pide en almacén una manguera de 3 metros.

Falta el Relé Hella 43024 24V (3015039). Venía en la orden pero no estaba en el kit. Se llama y se pide en almacén.

Modelo motor: DOOSAN P126TI

Orden / Modelo:

Problema con el kit: Solución:

Insonorizado

Modelo alternador: MARELLI MJB315SA4Pareja de operarios: PACO Y SALVA GARCÍA

37

5.2 Planificación de una Nueva Línea de Montaje en la Fábrica de Tratamiento de Metal

(FTM)

En FTM se dedican exclusivamente a la fabricación de partes, pintura y ensamblaje de las

carrocerías de los grupos electrógenos. Aunque en esta fabrica no se fabrican todos los

componentes de las carrocerías, si se agrupan y se ensamblan por completo. Una vez

terminadas las carrocerías, son llevadas a la nave principal donde se terminarán de armar los

grupos electrógenos.

Este proyecto, definido por la directiva de Himoinsa en conjunto con el departamento de

Organización Industrial, tiene como finalidad aumentar la producción de partes de las

carrocerías de los grupos electrógenos así como reducir los costos y tiempos de procesado de

las chapas de acero.

5.2.1 Tiempos de Fabricación

Para poder conocer la situación actual en cuanto a los tiempos de fabricación de las

carrocerías en la Fábrica de Tratamiento de Metal (FTM) se procedió a tomar los tiempos de

procesado de cada una de las piezas de una determinada carrocería. En este caso, se tomó

como referencia el nuevo modelo de carrocería D10, ya que este modelo sería el de mayor

fabricación para los próximos años, garantizando un estudio eficiente. Se determinaron el total

de piezas que lleva una carrocería D10 y se procedió a tomar los tiempos grupales de estas

piezas para cada proceso. Para el estudio se utilizaron unas hojas informativas a las que se

utilizaron en los estudios anteriores, adicionalmente se utilizaron los siguientes materiales: un

cronómetro, hojas blancas, un pisapapeles y un bolígrafo.

En la tabla 5.2 se muestra el despiece completo de la carrocería D10 y se divide en los

procesos por los que debe pasar cada una de estas piezas. Los procesos son: punzonado,

plegado automático en la máquina Finn-Power, plegado con robot ABB, plegado manual,

soldadura y repasado. El proceso de pintura no se incluye ya que todas las piezas deben pasar

por ello.

38

Tabla 5.2 Procesos en FTM para la Fabricación de las Piezas de la Carrocería D10

PUNZONADO PLEGADOFINN-POWER PLEGADOROBOTABB PLEGADOMANUAL SOLDADURA REPASADO

Techo Techo(IRON) Techo Techo

BasePuertaCuadro BasePuertaCuadro BasePuertaCuadro BasePuertaCuadro

BaseCerramientoLateral BaseCerramientoLateral BaseCerramientoLateral BaseCerramientoLateral

BaseTubuladura+

DeflectorTubuladuraBaseTubuladura BaseTubuladura

BasePuerta BasePuerta DeflectorTubuladura BasePuerta BasePuerta

ZVerticalLaterales

LamaVerticalSeparador

LamaHorizontalSeparador

BaseLateralIzquierdo BaseLateralIzquierdo BaseLateralIzquierdo

BaseLateralDerecho BaseLateralDerecho BaseLateralDerecho

ZVerticalLateralPerforada ZVerticalLateralPerforada

ZVerticalIzquierdo ZVerticalIzquierdo

BaseFondoDelantero+

ZVerticalLateralesBaseFondoDelantero

BaseFondoTrasero+

ZVerticalLateralesBaseFondoTrasero ZVerticalLaterales

BaseLateralIzq.+

ZVert.Laterales+

ZVert.LateralIzq.(2)+

ZVert.LateralPerforada

EstructuraSoldadaLateral

Izquierdo

TapaPuerta TapaPuerta

BaseLateralDer.+

ZVert.Laterales(2)+

ZVert.LateralPerforada(2)

EstructuraSoldadaLateral

Derecho

TapaPuertaCuadro+

ÁnguloMarcoMetacrilatoTapaPuertaCuadro BaseFondoTrasero BaseFondoTrasero

TapaCB(CajaBase) ÁnguloMarcoMetacrilato BaseFondoDelantero BaseFondoDelantero

TapaFondoDelantero+

TapaConexionesAuxiliares

PerfílTechoZ PerfílTechoZ

Separador+

LamaVerticalSeparador+

LamaHorizontalSeparador

Separador

5.3 Diseño y Planificación de la Automatización del Montaje de Cuadros Eléctricos

El proyecto se basa en alimentar 14 + 1 bancos de trabajo con las piezas necesarias para el

montaje de una serie de cuadros eléctricos de medidas y pesos variables, según unas

referencias preestablecidas y posterior verificación de los mismos. En la figura 5.2 se observa

el diagrama de la automatización del montaje de cuadros eléctricos.

Las piezas a trasladar estarán ubicadas en tres posibles almacenes:

- Almacén A: Una estantería dinámica de 11 calles y 5 alturas para ubicar piezas medianas en

bandejas de plástico de 600 x 400 mm con piezas de una altura máxima de 300 mm. Cada

bandeja llevará un componente distinto. Al tratarse de una operación de recolección manual,

cada caja también podría llevar más de un componente si son piezas de menor tamaño.

- Almacén B: Almacén automático rotatorio vertical de 8.400 mm de altura. Este almacén ya

existe actualmente y se trasladará de planta. Igualmente se modificará para poder hacer la

carga por la parte posterior del mismo, de esta forma no se está limitando a cargar o descargar

únicamente sino que se podran hacer ambas operaciones a la vez. Este almacén es para

guardar piezas pequeñas.

39

- Almacén C: Almacén de bases móviles para la ubicación de las cajas metálicas de los

cuadros y demás piezas grandes. Todos los materiales se irán ubicando manualmente en el

almacén FIFO (First In First Out) y se colocarán encima de palés europeos de medidas 1.200 x

800 mm. El tamaño de los palés en términos de unidades por palé, se definirá según los lotes

óptimos de producción. No es necesario almacenar tantos cuadros como se hace en la

actualidad, en este almacén se guardará una cierta cantidad de cajas metálicas que sirva para

cubrir hasta diez días de trabajo, por lo que deberán irse reponiendo regularmente. Las

estanterías de bases móviles dispondrán de unos topes en cada altura de manera que se podrán

cargar y descargar tanto por un montacargas conducido por un operador como por un LGV

(Laser Guided Vehicle). Utilizando sólo palés europeos de medidas 1.200 x 800 mm se

asegurará que el palé siempre esté en la misma posición, permitiendo que el LGV haga una

carga y/o descarga adecuada.

Figura 5.2 Diagrama de la Automatización del Montaje de Cuadros Eléctricos

40

5.3.1 Metodología de Trabajo

Frente a los almacenes A y B (apreciados en la figura 5.2) se ubicará una mesa de rodillos

para la preparación manual de los elementos que se necesitan para el montaje de los cuadros

eléctricos. Sobre esta mesa irán deslizando las bandejas plásticas de 600 x 400 x 300 mm

empujadas por el mismo operador a medida que carga dichas bandejas con los materiales de

cada almacén.

Una vez terminado el acopio de material, las bandejas se llevarán al final de la línea y

entrarán a dos buffers de acumulación que se dispondrán a tal efecto. Aquí se dispondrá de un

LGV (ver figura 5.3) al cual se le indicará el material que debe recoger y el banco de trabajo al

cual se debe dirigir. El LGV será del tipo con palas, de esta manera podrá recoger cajas de

cuadros en el Almacén C, así como almacenar cuadros terminados, en caso de que se precise,

o cualquier otro material.

Figura 5.3 Laser Guided Vehicle (LGV)

Una vez introducida la orden de entrega, el LGV irá al Almacén C a recoger el palet con la

caja para ese cuadro específico y luego cogerá la bandeja plástica con todo el material dentro

preparada para tal orden. Los palets con las cajas de cuadros se almacenarán de manera que

siempre se respeten los lotes óptimos de producción (aún por definir), pero en caso de que se

baje un palet con más cajas de las necesarias, el LGV llevará el palet completo hasta la mesa

41

del operario, donde éste cogerá sólo las cajas necesarias y luego se le ordenará al LGV para

que regreso dicho palet al Almacén C. Esta operación se deberá hacer tantas veces como fuese

necesario hasta haber trasladado la totalidad del material solicitado en la orden inicial. En la

figura 5.4 se observa el flujograma del proceso de automatización del montaje de cuadros

eléctricos.

Figura 5.4 Flujograma del Proceso de Automatización del Montaje de Cuadros

Eléctricos

OrdendeFabricación

OperariorecogematerialdelKit

AlmacénA

OperariorecogematerialdelKit

AlmacénB

¿Kitcompleto?

NO

Bufferdeacumulación

AsignartareaaLGV

AlmacénC

LGVbuscacuadro

SI

LGVbuscakitcompletoenel

bufferde

acumulación

Llevacuadroykithastabancodetrabajo

específico

LGV¿Sobra

material?

LGVregresacuadroaAlmacénC

SI

NO

Montajedecuadroeléctrico

BancodeTrabajo

Zonadedescarga

Re racuadroybandejavacía

LGV

Llevacuadroalalíneade

verificaciónfinal

Llevabandejavacíaalalíneadeacumulación

Operadorrealizalaverificaciónfinal

decuadro

Sere racuadro

terminado

42

En un tiempo establecido antes de la finalización del pedido, el operario accionará una

alarma o señal que indicará al LGV para recoger el cuadro de ese banco de trabajo y llevarlo al

banco de pruebas. Igualmente indicará a los encargados de almacén que es necesaria la entrega

de una orden de fabricación ya que dicha mesa se quedará vacía en poco tiempo.

Entrega del Material a los Bancos de Trabajo

Cada banco de trabajo estará compuesto por un transportador de rodillos de acumulación.

Por un lado, el LGV entregará la orden (caja de cuadro + kit de material). El operario hará

circular el material de manera manual a través de los rodillos hasta el final del transportador.

Se tiene previsto colocar tres peines elevadores para elevar el cuadro metálico por encima de

los rodillos para que éste quede fijo sin que se mueva en el momento de ensamblar los

diversos elementos dentro del mismo. Dichos peines serán actuados mediante un cilindro

neumático a través de una botonera de actuación manual para poder subirlos o bajarlos a

voluntad del operario.

Salida del Material de los Bancos de Trabajo

Una vez terminado el montaje de los cuadros, el operario hará circular el cuadro finalizado

hasta la zona de descarga, ubicada al final del transportador de rodillos. El operario solicitará,

mediante un pulsador, la presencia del LGV en la zona de descarga para retirar tanto el cuadro

terminado como la bandeja vacía. Los cuadros terminados irán a la línea de verificación final y

las bandejas vacías irán hacia una línea de acumulación.

Postraciones de Acumulo y Verificación Final

Esta línea esta compuesta por 12 mesas de prueba con capacidad para alojar cada una un

palé europeo de 1.200 x 800 mm, en la cual podrán ir ubicados varios cuadros de diversas

medidas. El operario responsable de la verificación final de estos cuadros podrá determinar,

mediante un mando manual, podrá indicar al LGV para que éste entregue el cuadro en la

43

posición deseada. También será posible de forma automática en el cual el LGV posicionará el

palet con el cuadro por probar en la primera postración libre.

Cada mesa de verificación final deberá disponer de algún mecanismo de accionamiento

manual, que permita levantar los cuadros hasta un ángulo de 85º para poder efectuar la

verificación con comodidad, sin riesgo a que estos se caigan.

Montaje de Cuadros Grandes

Para el montaje de cuadros grandes (medidas superiores a 1.200 x 800 mm), se dispondrán

de los bancos de trabajo 13, 14 y 15 (apreciados en la figura 5.2). En los bancos 13 y 14 se

ensamblarán las placas bases, estos bancos serán igual que el resto de bancos sólo que tendrán

acceso a un brazo ingrávido para mover las placas bases listas hasta el banco 15. En este banco

se colocarán las cajas de los cuadros y una vez que se les coloquen dentro las placas bases, lo

podrá ensamblar fácilmente un solo operario.

5.4 Estudio, Diseño e Instalación de Campana de Extracción de Humo en Banco de

Pruebas para Grupos Electrógenos de Capacidades Mayores a 200 kVA

Para la prueba de grupos de gran capacidad (mayores a 200 kVA y de hasta 3.000 kVA) se

tiene una amplia sala de pruebas acondicionada para ello. Este banco de pruebas se encuentra

dentro de la fabrica principal sin embargo contempla varios aspectos que le permiten

funcionar de manera independiente y segura como lo son:

- Paredes insonorizadas

- Tablero de cargas

- Depósitos para llenar aceite, refrigerante y diesel

- Ordenador para la comunicación con el grupo a probar

- Medidor de frecuencia

- Herramientas y repuestos para posibles fallas ligeras

- Equipos de seguridad

44

Actualmente, se debe abrir una compuerta trasera que permite sacar los grupos a la

intemperie para la prueba de los mismos. De esta manera no se iban a tener problemas con el

humo que emiten los motores a la hora de probarlos. El problema está en que se colocó un

techo voladizo en la parte de afuera del banco de pruebas para que se pudiesen probar grupos

cuando lloviese y este techo no permite al humo salir, haciendo que éste termine entrando en

la sala ocasionando que el operario deba trabajar en condiciones inapropiadas. La solución a

esto estaba en colocar un ventilador de extracción de humo en dicho techo voladizo. Se debía

construir una campana y una chimenea de manera que atrape todo el humo emitido por los

motores y los expulse al exterior.

Se tomaron las medidas respectivas del techo y puerta trasera y se hizo un diseño utilizando

el programa Autocad. Se contactó una empresa externa: Serrano Machinal Factory S.A., a esta

empresa se les pasaron los planos y ellos se ocuparon de la fabricación e instalación de todos

los elementos de la chimenea.

Los requerimientos de la campana eran tales que tuviesen la capacidad de “atrapar” todo el

humo, también que estuviesen lo más pegado posible a la pared y que la altura del mismo

fuese tal de manera que se respetara la distancia entre el piso y la chimenea de 4.200 mm. Se

debía tener en consideración la altura entre el techo voladizo y la puerta de manera que la

chimenea se acoplara al techo. Se decidió hacer la chimenea de 3.000 x 3.000 mm. y de 500

mm de altura. La campana iría acoplada al ventilador extractor y éste iría sujetado a una

estructura soldada en la parte inferior del techo voladizo de manera que el motor del ventilador

estuviese protegido por el techo contra las condiciones externas. Finalmente, se colocaría una

chimenea que iría acoplada a la parte superior del ventilador extractor con lo que se debe abrir

un orificio en el techo para acoplar ambos. En la figura 5.5 se puede observar el diseño de la

campana de extracción de humo y en la figura 5.6 se pueden apreciar los materiales y medidas

para la construcción del mismo.

Se debe considerar colocar algo para que el agua no quede almacenada por las ondulaciones