131486845 2 Planta Carrasco

-

Upload

brandon-arispe-orellana -

Category

Documents

-

view

219 -

download

0

Transcript of 131486845 2 Planta Carrasco

-

7/30/2019 131486845 2 Planta Carrasco

1/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

1. INTRODUCCIN.-

Este captulo cuenta con el desarrollo de las Prcticas de Campo en la Planta Procesadorade Gas Carrasco, esta es una planta que recibe la produccin de tres campos, los cualesproducen especficamente Gas/Condensado; estos son El Campo Carrasco, Kanata y Bulo Bulo,este ultimo actualmente cuenta con pozos recientemente perforados y que sern explotados porChaco; estos tres campos respectivamente se encuentran ubicados en el Bloque Chimore I, en eldepartamento de Cochabamba.

En la Planta se desarrollan procesos para la obtencin de gas natural residual o seco yproductos terminados, tales como el GLP, gasolina natural y condensado, todos estos a partir delgas rico que se extrae de los yacimientos existentes en estos campos.

A continuacin veremos la informacin terica y tcnica en el Proceso Productivo como delas operaciones que se llevan a cabo dentro de sus instalaciones.

2. UBICACIN

La Planta Procesadora de Gas Carrasco se encuentra ubicada en la Provincia del mismonombre del departamento de Cochabamba, en la regin tropical del departamento (conocidacomo el Chapare), a 174 Km. al Este de la ciudad de Cochabamba y a 230 Km. de la ciudad deSanta Cruz.

La parte central del campo se encuentra aproximadamente a una altura de 320 m sobreel nivel del mar y a una presin atmosfrica de 14.05 PSI.

La Planta se encuentra a 7 Km. del pueblo de Entre Ros por donde pasa la carreteraasfaltada. El acceso a la Planta est habilitado todo el ao, mediante un camino ripiado que sedesprende de la carretera asfaltada que une el departamento de Santa Cruz con el departamentode Cochabamba.

Por otro lado, el campamento tambin se encuentra ubicado dentro de la misma planta,pero distribuido adecuadamente para el descanso de los operadores y trabajadores, este cuentacon los servicios bsicos y tambin con sectores para recreacin.

Luddy Pilar Huarcacho Huarachi 1

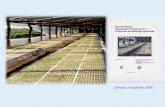

Planta de procesamiento de Gas Natural Campo Carrasco

CAPITULO II

-

7/30/2019 131486845 2 Planta Carrasco

2/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

En la figura se observa el Mapa direccional de la Planta, desde la ciudad de Santa Cruz.

Luddy Pilar Huarcacho Huarachi 2

S A N T A

C R U Z

M A P A D I R E C C I O N A L

S Z C - C R C - B B L

A E R O P U E R T OV I R U V I R U

S A N T A C R U Z

C O C H A B A M B A

I N F O R M A C I O N

C A P I T A L D E D E P A R T A M E N T O

L O C A L ID A D E S P O B L A D A S M A S I M P O R T A N T E S

C A R R E T E R A S P A V I M E N T A D A S

A E R O P U E R T O

L IM I T E D E D E P A R T A M E N T O

N

S

EW

P U E N T E

R IO

S A N T A R O S A

P L A N T A

C A R R A S C O

B A T E R I A

B U L O B U L O

C A M P O , B A T E R I A y P L A N T A

k M . 0

3 r a . T R A N C A

2 d a . T R A N C A

1 r a . T R A N C A

1 3 K M .

1 3 K M .

1 6 K M

3 K M .

2 7 K M .

1 1 K M .

9 9 K M .

1 5 K M .

1 1 4 K M .

7 K M .

1 2 0 K M .

2 K M .

5 4 K M .

7 K M .

13KM.

8 4 K M .

3 K M .

W A R N E S

4 3 K M .

1 6 K M .

4 7 K M .

4 K M .

5 8 K M .

4 K M .

6 5 K M .7 K M .

P U E N T EE I S E N H O W E R

P O R T A C H U E L O

CRUCESANTAROSA

78KM.

B U E N A V I S T A

8 1 K M .

3 K M .

R I O P A L O M E T I L LA

R I O S A NM I G U E L I T O

1 0 8 K M .

9 K M .

1 1 8 K M .

4 K M .

S A N C A R L O S

1 9 5 K M .1 4 K M .

1 9 6 K M .1 K M .

S A N T A F E / 5 t a .T R A N C A

4 t a .T R A N C A

R IOY A P A C A N I

6 t a . T R A N C A1 6 1 K M .

3 5 K M .

1 6 9 K M .

8 K M .

P U E R T O G R E T H L E L( U M O P A R )

1 7 7 K M .

8 K M .

2 0 6 K M .

6 K M .

R IO

I C H I L O

4 K M .

1 8 1 K M .

B U L O B U L O

1 8 7 K M .6 K M .

R IOH O N D O

1 9 1 K M .

4 K M .

R IO

B L A N C O

1 9 5 K M .

4 K M .

R IO

IC H O A

RIO

I Z O Z O G

2 0 0 K M .

4 K M .

E N T R ER I O S

P U N T O D E L O C A L I Z A C IO N

D I S T A N C IA E X I S T E N T E E N K M .

D I FE R E N C I A D E D I S T A N C I A D E U N P U N T O A O T R O

T R A N C A S

C A R R E T E R A S D E R I P IO O T I E R R A

C

OCHAB

AMB

A

M O N T E R O

UMOPAR

H

H H E L IP U E R T O

-

7/30/2019 131486845 2 Planta Carrasco

3/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

3. GENERALIDADES DE LOS CAMPOS PRODUCTORES4.1. CAMPO CARRASCO

El campo carrasco fue descubierto en 1991, mediante la perforacin del pozo exploratorioCRC-X1, que alcanzo la profundidad de 4770 m. Habindose comprobado la existencia deformaciones que contienen importantes volmenes de gas y condensado, en las formacionesDevnico, se perforaron nuevos pozos. Inicialmente se explot por agotamiento natural. A partirdel 2.002 se inyecta gas a la formacin.

Se perforaron 12 pozos, 11 productores de petrleo y uno como Inyector de Agua deformacin, muchos de ellos se ahogaron por elevado corte de agua de formacin y actualmentese encuentran cerrados o intervenidos. La profundidad media es 4750 m. Formacionesproductoras: Robor I y II, Petaca y Yantata.

Actualmente producen el CRC-7 y CRC-11.Tambin se tiene el campo Carrasco Foot Wall,

en este campo se tienen los siguientes pozos: CRC FW-1, CRC FW-2 y CRC FW-3 los cualespresentan dao a la formacin debido a varias operaciones de reacondicionamiento(PerforacionTerminacin); Inyector de agua: CRC-2 y CRC-12W. La produccin media actual es,petrleo: 526 BPD, Gas: 9.5 MMPCD, Agua: 491 BPD.

En la era de Y.P.F.B. se perforaron 10 pozos; de los cuales al pasar a manos de Chacodespus de la Capitalizacin se encontraban 3 cerrados y 7 en produccin de las formacionesDevonico, arenisca Robore I, Robore II y Yantata.

4.2. CAMPO BULO BULO

El Campo Bulo Bulo es considerado uno de los reservorios estratgicos. El desarrollo de

este campo se inici exitosamente durante el segundo semestre de 1998 con la perforacin delpozo direccional BBL 9, que alcanz una profundidad de 5650 metros. Este pozo, en sus dosetapas de desarrollo y de exploracin, complet la delineacin de los reservorios Robor I yRobore II, extendindose al reservorio Robor III.

En mayo del 2000 se inici la produccin en el pozo Bulo Bulo 3, el mismo que comenzaportando un volumen superior a los 600 barriles diarios de lquidos y 15 millones de pies cbicosda de gas natural. A principios del 2001 el campo Bulo Bulo entr en pleno, funcionando con unaproduccin aproximada de 1800 barriles y 40 millones de pies cbicos de gas natural, con lo quese elev el procesamiento de gas en la planta Criognica de Carrasco hasta su capacidadmxima, es decir 70 millones de pies cbicos por da.

El Campo Bulo Bulo se explota por agotamiento natural; este campo se encuentra a unos45 Km. de la Planta Carrasco, de donde el pozo a mayor distancia es el Pozo BBL-8; que estasituado a 47 Km. de la Planta Procesadora de Gas. Toda la produccin del Campo converge alManifold; este no es ms que un colector de pozos donde se encuentra el Separador V-100; en elcual se realizan las pruebas de produccin respectivas; para luego ser transportado hasta CRCpor una caera de 12 de 28 Km de longitud.

La produccin desde el Manifold llega hasta Carrasco previamente pasando por el SlugCatcher y los separadores respectivos para luego incorporarse a la produccin de Bulo Bulo en lasinstalaciones de la planta Carrasco. Todo este sistema es controlado desde el DCS de Carrasco.

Luddy Pilar Huarcacho Huarachi 3

-

7/30/2019 131486845 2 Planta Carrasco

4/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

En la actualidad son solo 7 pozos productores en el Campo Bulo Bulo uno de ellos condoble terminacin; estos son el BBL-2, BBL-3; BBL-8, BBL-9, y el BBL-11LC, BBL-11LL (ahogado),BBL-13, BBL-14LC y BBL-14LL. Las formaciones productoras son Robor I y III. Sin embargo,actualmente se tiene en perforacin el BBL-10, el cual se espera aporte con 10 MMPCD de gas.

La produccin media actual es, petrleo: 1493 BPD, Gas: 49.5 MMPCD, Agua: 449 BPD,GLP: 225.8 MCD, Gasolina: 320 BPD.

4.3. CAMPO KANATA

En 1997, informacin ssmica de la zona Chimore I (ssmica 2D) fue reprocesada yreinterpretada por YPFB CHACO S.A., Como parte de los trabajos llegando a definirse con mejorclaridad la configuracin estructural del Anticlinal de Kanata, producto de este estudio se lograproponer la perforacin de un pozo exploratorio denominado Pozo KNTX1, el cual tiene lafinalidad de investigar los reservorios de las formaciones Petaca (Terciario) y Yantata (Cretcico).

De esta manera se perforo el Pozo KNT-X1 llegando a una profundidad final de 4050 m.con los cuales se alcanzo parte superior de la Formacin Ichoa, entrando de esta manera a lasreservas hidrocarburferas de los reservorios Petaca y Yantata. Inmediatamente a la perforacin

el pozo ingreso a produccin en la Planta Carrasco. El fluido se transporta mediante una caerade 3, de aproximadamente 6.5 Km. llegando hasta el colector de Carrasco.

Actualmente al campo Kanata cuenta con la siguiente distribucin: Kanata Norte, con 3pozos; Kanata Sur, con 2 pozos; Kanata este con un pozo y el Kanata Foot Wall, con 2 pozos.

La produccin media actual es, Petrleo: 326 BPD, Gas: 8.5 MMPCD, Agua: 83 BPD, GLP:64.3 MCD, Gasolina: 78 BPD.

Luddy Pilar Huarcacho Huarachi 4

-

7/30/2019 131486845 2 Planta Carrasco

5/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

4. INSTALACIONES

Dentro de la Instalaciones, la planta dispone de 2 campamentos: aproximadamente a 300

m. se encuentra el Campamento N 1, donde se hospedan el personal de YPFB CHACO yTRANSREDES, all se encuentra el Comedor, Sanidad, Portera, Salas de Recreacin y deportes. ElCampamento N 2 se encuentra prximo a la Planta, en el lmite nor-este en el cual se hospedanpersonal de COBEE, Visitantes y personal de YPFB CHACO, el mismo presenta una Sala deRecreacin.

La Planta de Procesos esta instalada en la parte ms alta (topogrficamente) del campo,en un rea aproximadamente de 22.000 m.; la planta de amina esta ubicada en el rea sur-estede la misma planta.

Se incluye en stas instalaciones la Planta Criognica, Planta de Amina, Sistemas deSeparacin, Sistemas de Coleccin, Sistemas de Deshidratacin, Sistemas de Compresin de GasResidual, para al Gasoducto y a Pozos Inyectores, Sistemas de Almacenamiento de condensado y

otros sistemas auxiliares para un buen procesamiento del gas natural.

En la parte oeste se tiene el rea de Almacenamiento y Carguo de GLP a cisternas. Son14 tanques horizontales, de 100 MC cada uno.

Al Sur se tiene el Slug Catcher de Bulo Bulo, adems de los tanques de almacenamiento ybomba de inyeccin de agua de formacin al Pozo CRC-12W.

Luddy Pilar Huarcacho Huarachi 5

-

7/30/2019 131486845 2 Planta Carrasco

6/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

5. EMPRESAS DE SERVICIOS

Dentro de las instalaciones se encuentran operando otras Empresas, con personal, equipoe instalaciones propias, una de estas empresas es YPFB TRANSPORTES la cual se encarga derecibir el gas residual y el condensado que produce y procesa YPFB Chaco y que inyecta algasoducto de Alta, para que YPFB TRANSPORTES se encargue de transportar el Gas al Brasil(en elcaso del gas seco) y por otro lado el Condensado y la Gasolina Natural procesado y estabilizadopor YPFB Chaco, es entregado tambin para su posterior bombeo a Santa Cruz (Refinera dePalmasola).

Existe tambin operando en las Instalaciones de la Planta Carrasco; la PlantaTermoelctrica la cual recibe parte del gas residual que procesa Chaco.

Por ltimo tambin se encuentran otras empresas, Empresas de Servicios que trabajanpara YPFB Chaco; tal es el caso de Nuevo Cero Dragn, CIS Catering, etc.

6. CARACTERIZACIN DE LA PRODUCCIN8.1. PRODUCTOS

La planta procesadora de Gas Carrasco procesa Gas Natural, y como productossecundarios, produce hidrocarburos lquidos; tales como el GLP o Gas Licuado de Petrleo; el

Condensado y la Gasolina Natural.

La gasolina natural es recuperada del procesamiento del gas natural en la PlantaCriognica, y el Condensado es separado fsicamente del Gas Hmedo en el rea de Separacin,tanto el condensado como la Gasolina Natural se juntan y se almacenan en los tanques dealmacenamiento. Otro lquido producto de la separacin de los fluidos de pozo es el Agua, el cuales pre-tratado antes de ser reinyectado a la formacin.

Luddy Pilar Huarcacho Huarachi 6

-

7/30/2019 131486845 2 Planta Carrasco

7/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

A. PROCESO PRODUCTIVO DEL GAS. El gas proveniente de los separadores se acondiciona

primeramente en una Planta de Amina con capacidad de 70 MMPCD, con el objetivo de eliminar el

CO2, esto con el objeto de cumplir las especificaciones para el gas de venta.

Posteriormente el Gas se deshidrata, esto mediante dos procesos, un proceso

qumico (Absorcin) y un proceso fsico (Adsorcin) luego se extraen los componenteslicuables (Gasolina natural y GLP) en una Planta Criognica de 70 MMPCD de Capacidad;

para posteriormente El gas Residual ser entregado a las Termoelctricas de Valle

Hermoso y de Bulo Bulo y al Gasoducto de Alta al Brasil, quien lo transporta hacia los

centros de consumo nacional internacional. Una parte de ste gas es inyectado a los

Pozos para el proceso de GLS.

B. PROCESO PRODUCTIVO DE CONDENSADO Y GASOLINA NATURAL. Producto del

proceso del gas natural se obtiene la gasolina natural que junto a la produccin del condensado,

se estabiliza, almacena y mide en tanques, todo esto de acuerdo a la fiscalizacin de YPFB

TRANSPORTES para luego ser transportado a Santa Cruz a la correspondiente refinera.

C. PROCESO DE CARGUO DE GLP. Tambin producto del proceso del gas natural este es

almacenado, medido y transportado mediante camiones cisternas a los centros de consumo del

pas.

D. PROCESO DE TRATAMIENTO DEL AGUA DE FORMACIN. El agua de formacin

producto de la separacin es recolectada en la piscina API, filtrada, tratada con los

correspondientes compuestos qumicos para luego almacenarla y re-inyectarla a la formacin, en

pozos como el CRC-12W.

A continuacin en la siguiente tabla se observa la produccin promedio de losdistintos productos que se elaboran en la Planta.

CARRASCO BULO BULO KANATA

Gas (MPCD) 12931 98624 8600

Petrleo (BPD) 418 3097 1360

Gasolina Natural (BPD) 45 160,6 0

GLP (MCD) 98 468 0

Agua (BPD) 647 183 8

Fuente: Elaboracin Propia

PRODUCTO/CAMPO

PRODUCCIN PROMEDIO DE LA PLANTA CARRASCO

8.2. PROCESO PRODUCTIVO

La planta procesadora de gas natural Carrasco tiene una capacidad para procesar 80MMSCFD, la cual cuenta con los siguientes Sistemas de produccin:

Sistemas de Recoleccin

Sistema de Separacin

Luddy Pilar Huarcacho Huarachi 7

-

7/30/2019 131486845 2 Planta Carrasco

8/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Sistema de Remocin de CO2 ( Planta de Amina)

Sistema de Deshidratacin por Glicol

Sistema de Deshidratacin por Cribas Moleculares.

Sistema de Fraccionamiento Planta Criognica (Turbo Expansor)

Sistema de Almacenamiento y Entrega de Productos

Sistema de Estabilizacin de Condensado Sistema de Inyeccin de Agua

Sistema de Inyeccin de Gas

8.2.1. DIAGRAMA DE BLOQUES Y PROCESO DE LA PLANTA CARRASCO

A continuacin tenemos dos diagramas, el primero muestra en bloques que muestra elproceso completo en la planta procesadora de gas y el otro que muestra un plano de lasinstalaciones y equipos con las que cuenta la planta procesadora.

SLUG CATCHER

RECOLECTOR

BULOB

ULO

CARRASCO

KANATA

PLANTADE AMINA

SEPARACINDE ALTA

SEPARACINDE BAJA

SISTEMAS DEDESHIDRATACIN

COMPRESINDE BAJA

ESTABILIZACINCONDENSADO

SISTEMACRIOGNICO

COMPRESINALT ADEETANIZADORA

DESBUTANIZADORA

GAS RESIDUAL AGASODUCTO YTERMOELCTRICA

ALMACENAMIENTODE CONDENSADO

ALMACENAMIENTODE GLP

TRATAMIENTO DEAGUA DE FORMACIN

Luddy Pilar Huarcacho Huarachi 8

-

7/30/2019 131486845 2 Planta Carrasco

9/46

-

7/30/2019 131486845 2 Planta Carrasco

10/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

El gas para proceso proviene de los campos Carrasco, Bulo Bulo y Kanata, actualmente setiene los campos Carrasco CRC, Carrasco Foot Wall CFW, campo Kanata Sur KNT, Kanata NorteKNN, el campo Kanata Foot Wall KFW el campo Kanata este KNE y el campo Bulo Bulo.

Actualmente en el campo Carrasco solo se cuenta con los pozos CRC-7 y CRC-11, ademsde producir del campo Carrasco Foot Wall el que cuenta con los pozos CFW-1, CFW-2 y CFW-3. Sinembargo tambin se tiene al CRC-12W y CRC-2W que sirven para inyeccin de agua.

POZO ANTES AHORA FORMACIN

CRC - X2 Reinyeccin Agua Reinyeccin Agua Yantata-Robor I

CRC - X7 Productor Productor Robor I y III

CRC - X11 Productor Productor Robor I y III

CRC - X12 Reinyeccin Agua Reinyeccin Agua

CFW - 01 Productor Productor Petaca

CFW - 02 Productor Productor Yantata

CFW - 03 Productor Productor Yantata

ESTADO DE LOS POZOS EN EL CAMPO CARRASCO

Fuente: Elaboracin Propia

El campo Bulo Bulo es un campo que tiene pozos de intermedia existe el BBL-2, BBL-3,BBL-8, BBL-11LC y BBL-11LL (ahogado), el BBL-13 y el BBL-14LC y BBL-14LL (pozos nuevos). Sinembargo actualmente se realiza la perforacin del pozo BBL-10, el cual pronto formar parte delcampo.

POZO ANTES AHORA FORMACIN

BBL - 02 Productor Productor Cajones

BBL - 03 Productor Productor Robor I

BBL - 08 Productor Productor Robor I

BBL - 09 Productor Productor Robor III

BBL - 11 LC Productor Productor Robor I y III

BBL - 11 LL Productor Productor Robor I y III

BBL - 13 Productor Productor Yantata

BBL - 14 LC Productor Productor Cajones

BBL - 14 LL Productor Productor Yantata

ESTADO DE LOS POZOS EN EL CAMPO BULO BULO

Fuente: Elaboracin Propia

El campo Kanata Sur se tiene el pozo KNT-4H, el campo Kanata Norte tiene 3 pozos elKNN-1, KNN 3c (intermedia) y el KNN-4H, en el campo Kanata Foot Wall se tiene el pozo KFW-1de baja presin (con instalacin de GLS) y el KFW-2 (de intermedia).

El campo Kanata Este tiene dos pozos el KNE-1 de muy baja presin (separado a 140 psi) yel KNE-2 que fue improductivo, el campo Kanata es el ltimo Campo en integrarse a la

Produccin de la Planta Carrasco, actualmente cuenta con los siguientes pozos:

Luddy Pilar Huarcacho Huarachi 10

-

7/30/2019 131486845 2 Planta Carrasco

11/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

POZO ANTES AHORA FORMACIN

KNN - X1 Productor Productor Petaca

KNN - X3 Productor Productor Petaca

KNN - 4H Productor Productor Yantata

KNT - X1 Productor Productor Yantata

KNT - 4H Productor Productor Yantata

KFW - 01 Productor Productor Petaca

KFW - 02 Productor Productor Petaca

KNE - 01 Productor Productor

ESTADO DE LOS POZOS EN EL CAMPO KANATA

Fuente: Elaboracin Propia

Cada pozo entra en prueba de produccin dos veces por mes para conocer sucomportamiento en cuanto a produccin de gas, agua, petrleo, arrastre de arena, y sobre labase de las pruebas, se realizarn cambios del nmero de choque para mejorar la produccin.Tambin se cuenta con un sistema de tratamiento e inyeccin de agua. En este recorrido diario seva a tomar lecturas de las presiones de cada pozo que esta en produccin y los de prueba.

8.3.2. EQUIPOS SUPERFICIALES DE PRODUCCIN

Los equipos superficiales para el control de produccin de pozos gasferos y petrolferosson instalados y ensamblados en boca de pozo una vez concluida la instalacin de los equipossubsuperficiales.

El objetivo de los equipos superficiales es el de controlar la circulacin de los fluidos quesalen desde el fondo de pozo con presiones y caudales programados y orientados hacia lossistemas de circulacin superficial, hasta los separadores gas petrleo.

Los equipos superficiales estn bsicamente constituidos por los siguientes componentes:

a) rbol de Navidad o cabezales de pozo.

b) Lneas de flujo que son lneas de recoleccin y las lneas de descarga.c) Estrangulador de flujo o choque superficial.d) Sistema de Seguridad Hibbs.e) Manifold de control.f) Bateras de separacin gas petrleo utilizadas en campos petrolferos y de gas y

condensado.g) Plantas de gas para yacimientos gasferos.

8.3.2.1. CABEZAL DE POZO

Son denominados tambin como vlvulas de surgencia instalados en boca de pozo,ensamblados sobre las cabezas de las caeras gua intermedia y de revestimiento a travs deaccesorios mecnicos e hidrulicos tales como las cabezas, las bridas, niples, adaptadores y loscolgadores de tuberas para permitir la circulacin controlada de los fluidos de pozo.

Sus funciones principales son:

a) Facilitar a travs de los colgadores la instalacin del tubing de produccin de acuerdo altipo de terminacin programada.

Luddy Pilar Huarcacho Huarachi 11

-

7/30/2019 131486845 2 Planta Carrasco

12/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

b) Soportar el efecto de las presiones en el espacio anular cuando se presenta, por ejemplo,amagos de descontrol en la etapa de produccin o cuando se presenta reventamientos decaera en cualquier nivel encima del productor.

c) Soportar las velocidades y presiones de circulacin de petrleo o gas por la tubera.d) Regular los caudales de produccin, las presiones fluyentes y las presiones de surgencia

en boca de pozo en diferentes tipos de terminaciones de pozos.e) Soportar todos los esfuerzos de tensin y compresin de las tuberas por efecto de las

variaciones de temperatura en el pozo.

CLASIFICACIN DE LOS RBOLES DE NAVIDAD. La clasificacin esta basada en las normasAPI que toma como base las caractersticas y especificaciones tcnicas de los cabezales de pozoclasificndolos en los siguientes tipos:

a) rbol de Navidad para terminacin simple. Llevan bridas superiores de correccinpara un solo cabezal de tubera donde se instala una sola columna para producir una solaarena productora sea baja, mediana o alta presin para pozo petrolfero o gasfero.

b) rboles de Navidad para terminaciones dobles. Que estn constituidos por loscabezales de tubera para instalar dos columnas de produccin y explotarsimultneamente dos niveles que pueden ser arenas de baja, mediana o alta presin, los

dos niveles gasferos o petrolferos, o niveles combinados entre gasferos y petrolferos.

Considerando lo anterior, en la siguiente grfica observamos las caractersticas que tienencada uno de los cabezales y tambin su origen de procedencia:

CK P surg P linea CABEZAL

CRC - X7 34 540 470 Cameron 3 1/8"

CRC - X11 40 560 490 Cameron 3 1/8"

CFW - 01 30 220 190

CFW - 02 24 1500 770 Cameron 3 1/8"

CFW - 03 20 1270 760 Cameron 2 9/16"

KNN - X1 20 390 220 MMA 2 1/16"

KNN - X3 24 720 500 MMA 2 1/16"

KNN - 4H 16 1270 500 MMA 3 1/16"KNT - X1 18 1550 490 Cameron 3 1/16"

KNT - 4H 40 280 270 MMA 3 1/8"

KFW - 01 24 267 210 Cameron 3 1/8"

KFW - 02 12 780 505 Cameron

KNE - 01 Libre 190 160 MMA 3 1/8"

BBL - 02

BBL - 03

BBL - 08

BBL - 11 LC

BBL - 13

BBL - 14 LC

BBL - 14 LL

POZOS PRODUCTORES

Fuente: Elaboracin Propia

CARRASCO

KANATA

BULOB

ULO

8.3.2.2. LNEAS DE FLUJO Y DE RECOLECCIN8.3.2.3. ESTRANGULADORES DE FLUJO O CHOKE

Son accesorios de control instalados en el portachoke del rbol de navidad ubicado entresu salida principal y la lnea de descarga que se instala para controlar y mantener las condicionesoptimas de produccin durante la descarga de fluidos de pozo por el rbol de navidad.

Existen dos tipos de choke:

Luddy Pilar Huarcacho Huarachi 12

-

7/30/2019 131486845 2 Planta Carrasco

13/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

a) Los choques positivos , denominados tambin chokes fijos, porque para cambiar sudimetro durante las pruebas de produccin o durante las operaciones de chokeo esnecesario sacar toda la unidad de choke del rbol de navidad para instalar otro dimetrodistinto demorando las operaciones de produccin y de chokeo con la necesidad de cerrarpozo a travs de la vlvula maestra. Existen chokes positivos en las dimensionesvariables, desde 1/64, 2/64, 3/64,., 126/64 de dimetro.

b) Chokes variables , denominados tambin chokes ajustables debido a que para cambiar su

dimensin no es necesario desmontar la unidad de choke y solo se procede a ajustar ensu misma instalacin de acuerdo a las especificaciones que vienen sealadas en loscatlogos respectivos donde indica el nmero de vueltas que se debe practicar paraaumentar o disminuir la dimensin del choke, al igual que los anteriores tipos existen enlas dimensiones desde 1/64, 2/64, 3/64,., 126/64 de dimetro.

8.3.2.4. SISTEMA DE SEGURIDAD HIBBS

Son accesorios de control instalados en el portachoke del rbol de navidad ubicado entresu salida principal y la lnea de descarga que se instala para controlar y mantener las condicionesoptimas de produccin durante la descarga de fluidos de pozo por el rbol de navidad.

El HIPPS es un equipo que se emplea en los pozos de produccin para accionar las vlvulasneumticas automticas de seguridad y cerrar el mismo cuando se tiene alta/baja presin delnea o cabeza de pozo.

PARTES PRINCIPALES DEL HIPPS

1. Indicador DE presin vlvula Sub-superficial (SCSSV)2. Indicador de presin vlvula Master (SSV)3. Indicador de Presin Vlvula Wing (SDV)4. Indicador de presin de ESD principal5. Indicador de presin de lnea

SECUENCIA DE CIERRE

1. Presionar Boton SDV (3)2. Presionar Boton SSV (2)3. Presionar Boton SCSSV (1)

SECUENCIA DE APERTURA (ARMAR HIPPS)

1. Jalar Boton SCSSV (1)2. Jalar Boton SSV (2)3. Jalar Boton SDV (3)

En el caso que se requiera realizar una revisin de Choke o se necesita cerrar el pzo paraalgn trabajo que no sea de emergencia, se debe cerrar solamente la vlvula SDV (3) para no

tener cierra total del mismo y as tambin poder registrar la presin que pueda acumularse encabeza de pozo.

8.3.2.5. MANIFOLD DE CONTROL (COLECTORES)

Los fluidos que son producidos de los distintos campos salen a superficie, entonces, atravs de las lneas de recoleccin son dirigidos a los colectores, estos colectores representan unsistema de vlvulas o manifold de control que permite direccionar el flujo, los distintos pozosvienen diferentes presiones que pueden clasificarse en pozos de baja, intermedia o alta presin.

Luddy Pilar Huarcacho Huarachi 13

-

7/30/2019 131486845 2 Planta Carrasco

14/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

El Colector de Carrasco cuenta con 8 lneas individuales de produccin y prueba. Elcolector tiene los siguientes accesorios en las lneas de los pozos, una vlvula de produccin engrupo de bloqueo manual, una vlvula de produccin de prueba (individual) de bloqueo manual,una vlvula check e Indicadores de temperatura y presin.

La lnea de produccin del colector es de 6, y la lnea de Prueba es de 4, en la lnea desalida de los colectores tienen vlvulas principales de bloqueo manual; las lneas de flujo de

fluidos de salida del colector de produccin y de prueba van a conectarse a los separadores dealta presin o primera etapa.

Entre los distintos colectores tenemos:

Colector Kanata Norte. El cual controla el flujo de los pozos: KNN-1, KNN-4H y KNN3;de donde es direccionado al Colector Kanata Sur. A este colector va el flujo del colector norte y los pozos KNT-4H yKNT-01. A este colector tambin llegaba el flujo del colector de Kanata Foot Wall pero altener un solo pozo llega solo al colector.

El campo Kanata Norte formado por los pozos KNN-1, KNN-3 y el KNN-4H se unen a un solocolector.

Hay una lnea de 3 que empalma a una lnea de 6, esta llega a la planchada norte pordonde se prueban los pozos, de aqu puede derivarse los pozos a prueba, esto hacia elcolector sur.

En el compresor 9 hay una lnea de gas residual que sale de la descarga y viene a la lnea de3, este compresor cuenta con un cabezal de inyeccin que sale por la lnea de 6 y esalnea de inyeccin es utilizada para el gas lift con esa lnea se inyecta al CFW-1, KNT-4H ydel cual tambin se inyectar al KFW-1, entonces el gas antes de ser inyectado pasa por unfiltro a travs de una lnea de 3, luego hacia un depurador (que atrapa lquidos) y a susalida hay dos opciones, la primera que manda el KFW-1 (recientemente adecuado paraGLS) y la otra lnea para el KNT-4H, donde a la altura del colector se une a la lnea del KNT-3

(antigua lnea de produccin de ese pozo) que sirve para llevar el gas lift al pozo, la lnea degas lift no se une con la lnea de prueba de los pozos de Kanata Norte, estas sonindependientes.

Ahora tenemos el colector sur aqu llegan las acometidas de Kanata y de aqu se diversificael flujo y as dirigirlo a donde se requiera, por la lnea de 3 viene el KFW-2 y ah tiene sureceptor de chancho y tambin para el KFW-1 , la lnea de 4 (de baja) por donde viene elKNN-1C llega a este colector el cual tiene la opcin de conectarse hacia el spull, donde seunen la lneas de los pozos KFW-1 y el KNT-4H por sus lneas independientes, estos dos seunen al cabezal de 4 de donde vuelven al colector donde tambin hay una t que permiteunirse con el KNN-1C y de este punto van (lnea de 4) al sep V-08 pasando primero por elcolector de carrasco en planta.

Cuando se quiere probar uno de los pozos del norte se pasa por la lnea de inyeccin de 3 yva por esa lnea hasta la planta en el tren reprueba V-02 y V-04, cualquiera que sea KNN-1C, KNN-3C y el KNN-4H, los dems pozos KFW-1, KFW-2 y KNT-1 KNT-4H entran al colector.Cada uno tiene su lnea, estos tienen la opcin de mandarlo a grupo 6, a prueba 3 ocuando deplete a la lnea de baja lnea de 4, pueden ser mandados a esas lneas el KNT-1,KFW-2 y el KNT-4H, esa es la acometida que es una derivacin del KNN de 4 que ingresa alcolector por si se quiere mandar el KNN-1C y no se quiere despresurizar ,entonces se lomanda por su lnea y se lo manda a purga y se debe aislar el otro flujo para obligar que elpozo ingrese por la otra lnea.

Luddy Pilar Huarcacho Huarachi 14

-

7/30/2019 131486845 2 Planta Carrasco

15/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Estos campos tenan lneas independientes de 6, la lnea de primera es la lnea de 6 norte,al final del mismo iba la lnea final de 6 sur, esta tenia una lnea independiente hasta laplanta, pero como todos los pozos han depletado y actualmente tienen presionesintermedias, la lnea del sur esta cerrada, la nica que esta abierta es le de 6 norte la cualcuenta con una derivacin que tiene un by pass, este tiene la finalidad de que lo que entraal colector sur KNT-1 y KFW-2, se conectan al by pass unindose al KNN-3C y KNN-4H parafluir los cuatro pozos al slug catcher de Kanata (considerando que Bulo Bulo y Kanata tienen

diferentes Slug Catchers). El by pass puede ser usado tambin como un punto de muestreode kanata gral.

Colector Bulo Bulo. A este colector llegan todos los pozos del campo, sin embargo, lospozos BBL-11LC, BBL-13 y BBL-14LC y BBL-14LL tiene un colector propio del cual sondirigidos al colector principal de Bulo Bulo, el que adems cuenta con el separador deplanchada V-100.

Como se dijo anteriormente, los pozos de Bulo Bulo pasan por un colector que se tiene en elcampo (manifold) donde existe un separador de planchada, cuando se requiere probar unpozo se lo hace en este separador de donde se lo deriva de la lnea de grupo de 12 a unalnea de separacin de 8 separndolo en gas, condensado y agua, a la salida del mismo,estas lneas se vuelven a unir a las lneas de grupo de las que se derivaron, los pozos van

por lneas independiente, luego entran al spull de grupo y luego van al separador de pruebay luego estas se unen y nuevamente se enva por las lneas de grupo a la planta, este llegaal slug catcher, que amortigua y reduce la velocidad con la que llega el flujo de Bulo Bulo yluego al V-400.

Por otra parte el Colector del campo Bulo Bulo no se encuentra en la Planta Carrascopropiamente si no en la cercanas de los pozos de Bulo Bulo, aproximadamente a unadistancia lineal de 28 Km. de la Planta Carrasco.

Este Colector tiene 7 lneas de recoleccin cada una con un dimetro de 6, Este colectorpuede ser operado manualmente en el campo o tambin automticamente desde la sala decontrol de la Planta Carrasco mediante el sistema de telemetra, con el cual se puede abrir,cerrar pozos y cambiar chokes a los mismos desde la sala DCS de la Planta Carrasco. Losparmetros que se controlan son:

Datos de operacin (presiones, temperaturas, flujos, niveles)

Apertura y cierre de choques

Cierre de pozos a control remoto (desde Carrasco)

Cambio de pozos en prueba de Produccin, en el Manifold

Parmetros de control de Prueba de Produccin. Colector Carrasco Foot Wall. Al cual llega el flujo de los pozos CFW-01, CFW-02 yCFW-03, del cual es enviado al colector principal en planta.

El colector de Carrasco Foot Wall entra al tren del V-01 y V-08 por la lnea de grupo deintermedia, el CFW-1 al ser pozo de baja presin va a la lnea de 3 e ingresa a una cmaray luego al colector donde entra al mismo tren de baja presin de Kanata 4 donde llegan elKNN-1C, KNT-4H y KFW-1, la lnea de gas lift que llega al colector sur de donde toma el KNT-4H y KFW-1 tiene una derivacin de 2 que ingresa al espacio anular del pozo donde setienen vlvulas reguladoras de caudal y presin y tambin el Choke regulable de gas liftpara el pozo CFW-1, por otro lado se cuenta con la lnea de 4 para que sirva como lnea deintermedia (pero aun no tiene llegada a la planta), aunque cuenta con la lnea de grupo y lade prueba.

Luddy Pilar Huarcacho Huarachi 15

-

7/30/2019 131486845 2 Planta Carrasco

16/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Los pozos que llegan por su propia lnea a la planta son el CRC-7, CRC-11 y el KNE-1.

A. SLUG CATCHER. Que cumple la funcin de amortiguar el caudal con el que llegan losdiferentes pozos antes de ingresar a proceso, debido a que cada pozo ingresa a diferentescaudales se requiere que todos igualen en presin al ingreso al proceso.Considerandoesto en Carrasco se tienen dos, el Slug Catcher de Bulo Bulo, que maneja el flujo de todoslos pozos de este campo y el Slug Catcher de Kanata que maneja el flujo de los pozos de

Kanata.8.4. SISTEMAS DE SEPARACIN

Sabemos que un separador es un cilindro de acero que se utiliza para disgregar a lamezcla de fluidos que llegan del pozo, separndolos en sus componentes bsicos, gas, petrleo yagua. Considerando esto tenemos separadores bifsicos (que separan dos fases) y trifsicos (queseparan las tres fases). Por otra parte debemos considerar cual es el principio de separacin quees el choque, la redireccin y el tiempo de residencia los cuales garantizan una buena separacinde los fluidos.

La planta cuenta con dos sistemas de separacin, Separadores de grupo o produccin yseparadores de prueba para pozos individuales. Debido que los campos Carrasco, Bulo Bulo y

Kanata son de diferentes presiones en los reservorios de Gas/Condensado de alta y baja presin;se a diseado la separacin en dos etapas que operan a una determinada presin cadaseparador, para obtener la mxima recuperacin de hidrocarburos lquidos del fluido del pozo.

De ah que el proceso de separacin, es separacin trifsica (petrleo, agua y gas) para talefecto se cuenta con separadores de grupo de alta presin (1160 psig), de intermedia (400 psig)y baja presin (200 psig), como as tambin se tiene un separador de alta y otro de baja parapruebas de los distintos pozos.

8.4.1. SEPARADORES DE PRODUCCIN

Todos los fluidos (agua, condensado y gas) del colector llegan al separador de grupo de

alta presin (separacin de primera etapa), donde se separa el lquido y gas (separacininstantnea). Aqu podemos considerar que si bien los separadores de primera etapa sontrifsicos para tener mejor eficiencia se los utiliza como separadores bifsicos.

En esta primera etapa el lquido sale por la parte inferior y se dirige al separador de bajaproduccin, y el flujo de gas sale por la parte superior y se dirige hacia la planta de tratamientode amina o sistema de deshidratacin de glicol. Entre otras caractersticas de este separadorpodemos decir que cuenta con una lnea de eliminacin de arena y componentes slidos.

A. CARCTERSTICAS DE LOS SEPARADORES

Tipo de Separador

Presin de Diseo

Presin de Operacin

Caudal de Operacin

Temperatura de Diseo

Dimetro 54" ID x 15" - 0" s/s

70 MMPCD max.

PARMETRO SEP. ALTATrifsico

1440 psi

CARACTERSTICAS DE UN SEPARADOR

100 F - 120 F

SEP. BAJATrifsico

250 psi

200 psi

54" ID x 15" - 0" s/s

70 MMPCD max.

90 F - 110 F

1150 - 1250 psi

El separador cuenta con los siguientes accesorios de operacin:

Luddy Pilar Huarcacho Huarachi 16

-

7/30/2019 131486845 2 Planta Carrasco

17/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Vlvula de alivio

Vlvula disco de rotura.

Vlvula control de nivel

Indicadores de presin, temperatura y nivel.

Vlvula de seguridad a la entrada del separador mariposa.

Drenaje de slidos. Drenaje de agua.

Vlvula control de nivel de liquido (agua +petrleo) fishers.

Vlvula control nivel de agua.

Alarma de alto nivel (HIL) monitoreada en el DCS.

Durante el proceso de separacin debe controlarse el nivel de agua y petrleo, esto atravs del visor con el que cuenta cada separador. Otros datos de importancia tambin son, lapresin esttica y diferencial, temperaturas, nivel del petrleo y agua en los tanques dealmacenamiento, entre otros y los que permitirn realizar el clculo de la produccin diaria depetrleo, gas y agua.

El agua sale del separador y se dirige hacia el tanque de almacenamiento para lainyeccin de la misma a un pozo de agua, previamente su tratamiento para que se evite el daoa la formacin, el petrleo se junta con el extrado del separador de grupo baja y se dirigen haciala torre de estabilizacin, el gas se junta con el resto de gas de grupo de baja y se dirige a lasuccin del compresor de baja o de tres etapas, el compresor 5.

Los gases de alta presin ingresan a la planta de amina, mientras que los gases de bajapresin van a la segunda etapa del compresor 5 para luego juntarse con los de alta antes deingresar a las Cribas Moleculares, el petrleo es conducido a la torre estabilizadora, y el agua a lapiscina API. El compresor 5 est destinado para la compresin de gases en forma interna a laplanta.

Luddy Pilar Huarcacho Huarachi 17

-

7/30/2019 131486845 2 Planta Carrasco

18/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Separador

V-02

APla

ntaAmina

FR

P

CV-

4

04

PCV-

405

Separador

V-01 F

R

P

CV-

404

Separador

V-400

FR

P

CV-

404

PCV-

405

Separador

V-04

Separador

V-03

Separador

V-07

Separador

V-08

KNN

yC

RC

KNT

Planta

Amina

CompresorN 7

Campo

BBL

Separador

V-401

PlantaKN T

C

ampo

CRC

Pru

ebade

Produccin

Compresor N 3

Slug

Ctacher

B

BL

Pozos de

BajaIntermedia

Lnea PruebaPozos CFW

FR

SeparadorV-485

SeparadorV-490

AlimentadorV115

V03

SEGUNDA

ETAPA

COMP. 5

Carasco FW 6"

QUEMADOR

Sep baja

Compresor 5

PISCINAAPI

De Acuerdo a la anterior grfica se observa, el flujo proveniente de los pozos de Bulo Bulollegan al Slug Catchaer, del cual pasan al V-400 (sep. De alta), luego descargan al V-03.

8.5. SISTEMA DE REMOCIN DE CO2, PLANTA DE AMINA

El propsito de la planta de amina es eliminar el CO2 del gas; la corriente de gasproveniente de los pozos contiene aproximadamente un 5% de CO2, lo cual es de consideracinen el poder calorfico del gas y tambin como corrosin de los equipos en las plantas e industriasen presencia de agua.

El gas proveniente de los separadores es de aproximadamente 80 MMPCD, de este totalsolamente ingresa a la planta de amina 15 MMPCD, esto debido a que con el proceso se buscareducir el contenido de CO2 para cumplir con los parmetros especficos de venta del gas.Considerando esto el gas entra a una presin 1175 Psig y una temperatura de aproximadamente130 F. La concentracin de dixido de carbono en la corriente gaseosa inicial es de 1.55 %molar. La concentracin del gas tratado, a la salida de la unidad, debe ser menor al 1,4 % molaren dixido de carbono.

Luddy Pilar Huarcacho Huarachi 18

-

7/30/2019 131486845 2 Planta Carrasco

19/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Para la absorcin se pone en contacto una solucin de dietanolamina (DEA) al 40 % (dondese tiene 40% de DEA y 60% de Agua Desmineralizada), a la salida de la torre contactora la AminaRica (AR o Amina Carbonatada) es regenerada, para su posterior reutilizacin en el proceso deabsorcin, mediante destilacin por arrastre con vapor de agua.

Caudal de amina: 197 GPMCaudal de gas: 15 MMPCD

8.5.1. PLANTA DE AMINA, ABSORCIN DE CO2

El gas de alimentacin ingresa al filtro separador F-210, en el cul se atrapanhidrocarburos lquidos o gotas de agua arrastradas por el gas con el fin de evitar que los mismoscontaminen la solucin de amina. Los lquidos separados se envan al drenaje de hidrocarburos.

A la salida del filtro la corriente pasa al intercambiador de calor E-211, donde el gas seprecalienta absorbiendo el calor de la corriente de gas que emerge del contactor de amina. Latemperatura asciende hasta 130 F.

En la torre contactora de amina T-203, el gas se pone en contacto con la solucin AP

(Amina Pobre). La corriente de gas ingresa por la parte media de la torre a una presin ytemperatura adecuada y comienza su viaje a la parte superior de la torre, por otro lado la APingresa por la parte superior para ponerse en contracorriente y de esta forma absorber el CO2. Latemperatura de entrada de la solucin a la torre contactora (T-203) es superior en un rango de 10 a 15 F porsobre la temperatura del gas; una vez que el gas llega a la parte superior este queda libre de CO2,entonces esta listo para mezclarse nuevamente con la corriente de gas.

La AP absorbe el dixido de carbono, removindolo de la corriente gaseosa yconvirtindose en AR. La torre contactora posee en su interior 20 platos, operando con lassiguientes condiciones de presin y temperatura:

Presin: 1166 Psi.

Temperatura Amina: 110 F Temperatura gas: 90 F

A la salida de la torre el gas ya libre de CO2 pasa al intercambiador E - 211, donde baja sutemperatura con la corriente de alimentacin y a continuacin ingresa al depurador de gas dulceV-204, donde se separa cualquier resto de Amina que pudiera haber arrastrado el gas.

8.5.2. REGENERACIN DE AMINA RICA

Luego de haber removido el CO2 de la corriente de gas la AR se calienta hasta 148F en elfondo de la torre el valor normal de trabajo de la presin diferencial oscila entre 0.6 y 0.9 psi. Elnivel de AR en la torre (30%) es controlado para evitar que exista una sobre alimentacin de gas

en caso de bajo nivel de torre o alta presin del flash tank.

A la salida de la torre, la solucin de AR reduce su presin desde 1200 psi hasta 80 psipara ingresar al flash tank V-208, donde la mayor parte de los hidrocarburos que se han disueltoen la solucin se vaporizan llevndose consigo una pequea cantidad de gas acido hacia elsistema de venteo.

La amina rica del V-208 pasa a travs del filtro de slidos F-208 para remover partculasdel tamao de 5 micrones, se precalienta en el intercambiador AR/AP E-202 hasta 210F, de

Luddy Pilar Huarcacho Huarachi 19

-

7/30/2019 131486845 2 Planta Carrasco

20/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

donde pasa al tope de la torre regeneradora T-206 en donde la AR se desprende del CO2 por lacorriente de vapores calientes generados en el reboiler de aminas E-207 (a 242F).

Esta temperatura es lograda por la circulacin de 1400 GPM de aceite caliente a 350F.Los productos de cabeza de la torre (a 205F) son enfriados en el condensador de reflujo AC-215hasta 100F para condensar la corriente de vapor, dicho producto en mayor cantidad es agua quese colecta en el acumulador de reflujo V-216 de donde es bombeado por las P-217 A/B las cuales

elevan su presin de 7.5 psi a 68 psi necesarios para ingresar 13 GPM a la torre regeneradora. Elgas cido del acumulador es enviado a venteo.

El acumulador cuenta con un demister a fin de minimizar perdidas de amina en el tope. LaAP regenerada en la torre circula por el reboiler E-207 y luego por el intercambiador E-202 dondese enfra de 242F a 180F para acumularse en el tanque de amina T-205 el cual posee untiempo de retencin de 20 min, para estabilizar el producto.

La solucin es bombeada con las bombas booster (P-202 A/B) pasando por el aeroenfriadorde AP (AC-209) en donde se enfra hasta 115F, dicha temperatura es mantenida siempre porencima del gas para evitar condensacin de hidrocarburos en la torre (T-203).

A la salida del AC-209 una pequea corriente es conducida a travs de los siguientes filtrosF-212 A/B de slidos y F-214 de carbn activado, para remover partculas en suspensin, aminadegradada, hidrocarburos y carbn activado. La amina pobre es entonces bombeada con lasbombas de carga (P-201 A/B) hacia la torre contactora (T-203) a una presin de 1250 psi paracompletar el circuito de amina.

Luddy Pilar Huarcacho Huarachi 20

-

7/30/2019 131486845 2 Planta Carrasco

21/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

E - 2 0 2

20-30GPM

F - 2 1 2 BF - 2 1 4F - 2 1 2 A

F - 2 1 0

T K - 2 0 5 2 0 0 B B L S .

T - 1 7 8 F

T - 2 0 3 T - 2 0 6

V - 2 1 6D E P U R A D O

A C - 2 1 5

P - 2 0 /

P - 2 1 92 5 G P M

F - 2 0 84 2 5 G P M

P - 2 1 7 /

T K - 2 1 9 2 0 0 0 G A L .

3 6 " I D X 1 0 ' 1 3 5 0 #

1 1 F . P E C O 1 M C .

E - 2 1 0

T O R R E

C O N T A C T O A M I N A

2 0 P L A T O S

V - 2 0 4

D P T

2 0 3

H - 2 4 0

P - 2 1 8 A / B2 5 G P M 5 0 #

P - 2 0 2 A / B4 2 0 G P M 8 5 #

A C - 2 0 9

T K - 2 2 1

1 5 0 B B L S .

F I T

2 0 3

F E

2 3 0

V - 2 2 0

F V C - 2 3 0

F V C - 2 0 1 BB Y - P A S S

F V C - 2 0 1 A

P E C O 1 9 E L M .5 M C .

P E C O 2 1 E L M .

P E C O 1 9 E L M .5 M C .

UNION

1800RPM4

20GPM

M O T O R 5 0 H P

M O T O R 2 H P

F E

2 0 1

P E C O 5 1 E L M . 5 M C .

S D V - 2 0 8L C V - 2 0 3

F C V - 2 0 3

L C V - 2 0 4

SDV-210

SDV-212

L C V - 2 0 8

P C V - 2 0 8

A Q U E M A D O R

P C V - 2 1

V E N T E O ( .1 , 1 0 0 M

M O T R O

B O M B A3 6 G P M

M O T O R W4 9 6 H P 1

BOMBASCENTRIF.

410GPM

11ETAPAS

3600RPM

L C V - 2 1 6

LCV-207

E - 2 0T - 2 4 3 F

P - 1 1 P I S

V - 2 0 8

T - 1 3 8 FP - 8 0 P S I G

A G U A D E S M I R A L I Z A D A 5 . 5 P H

A M I N A 8 5 % P U R E Z A ( D I E T A L O N A M I N A )

A M I N A P O B R E :C O N C . 3 4 % , S A T . 0 , 0 3 5 % , P H 1 0 . 8

G A S E N T R A D A ( C O 2 3 . 5 8 6 % )

G A S S A L I D A( C O 2 1 . 9 5 % )

AMINA

RICA

T O R R E

R E G E N E R A D O R A I

2 0 P L A T O S

G A S S A L I D A( C O 2 0 . 2 5 % )

T 1 1 0 F 1 1 7 0 P S I G

GASSALIDA

T130F1175PSIG

GASENTRDA

T100F1180PSIG

AMINA

RICA:

CONC.

32%,

SAT.0.3

5%,

PH9.6

T O R R ET - 1 3 8 F

P - 1 1 8 0 P S I G

A R . P - 8 0 P S I G T - 1 3 8 F

A R . P - 8 0 P S I G T - 2 0 5 FAR.

P-80PSIG

T-205F

P - 1 1 P S I GT F - 2 4 3 F

A C E I T E M E D I O C A L I E N T E 3 4 5 F

BOMBAS1116GPM

MOTOR

50HP

T K M . C A L I E N T E

P - 2 4 P S I G T 2 2 8 F

HACIA

ELCALENTADORH

-24

0

HACIA

REBOILER

E-2

07

AMINA

POBRE

A M I N A R E G E N E R A D A ( P O B

AP.

P-11PSIGT-242F

AP.

P-8PSIGT-180F

AP.

T120F

P-95PSIG

M O T O R 5 H P

T-216E-207

F-208-212-214

V-204-208-216

T K . D R E N A J E

D R E N A J E V - 0 3 A P I

A L I V I OS P . 2 4 4 F

FCV-207

Luddy Pilar Huarcacho Huarachi 21

-

7/30/2019 131486845 2 Planta Carrasco

22/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera PetroleraTAG

F-210

E-211

T-203

V-204

V-208

F-208

E-202

T-206

AC-215

V-216

P-217 A/B

E-207

TK-205

P-202 A/B

AC-209

F-212 A/B

F-214

P-201A/B

P-219

P-218 A/B

36" ID x 10', 1350 psig y 200F

1.0 Micrones Filtro de Elementos

Atrapar lquidos y particulas solidas

llevadas de la entrada.

24" D x 8'

1350 Psig 200F

Calentar gas para que entre al contactor y

enfriar el gas que sale del contactor, para

condensar cualquier lquido que lleva el

gas dulce

5' ID x 62'

1350 Psig 200F Maneja entre 20-60MMPCD

Quitar el CO2 de la corriente de gas esto

por la absorcin que hace la amian en latorre

48" ID xx 8'

1350 Psig 200F Maneja entre 20-60

MMPCD

Recolectar agua y amina que se condensa

del gas dulce que sale de la torre

contactora de amina

Filtro Separador

IntercambiadorGas-Gas

Torre ContactoraAmina

Depurador de GasDulce

Tanque de Flash78" ID x 24'

175 Psig 250F Flujo de amina entre

140-410 gpm

Destilar y separar HC que la amina haya

absorbido y proveer capacidad de

compensacin para el sistema

Filtro de Slidospara AR

24" OD x 5'

175 Psig 250F

Cap. 425 GPM 5 Micrones

Filtro de Elementos

Quitar mecnicamente los slidos

suspendidos que obstruirn los equipos

IntercambiadorAP/AR

175 Psig 350F

304-SS Tubes

Enfriar AP que sale del rehervidor y

calentar AR que sale del tanque de

flasheo

Torre deRegeneracin de

Amina

66" ID x 56' Flujo:140-410 gpm50 Psig 350F

C/W (20) nutter 304-SS Trays

Calentar AR para vaporizar el CO2 y

expulsarlo por el tope de la torre

30" ID x 60" ID x 30' TS/S

TS: 250 Psig 475F

SS: 50 Psig 350F

Calentar la AR a travs de aceite caliente

para poder realizar la separacin del CO2

Condensador deAmina

10 psig Temp de Entrada 213 F y

Temp de Salida 130 F

Enfriar vapor caliente y rico que sale de la

torre y condensar cualquier lquido llevado

a vapor

Acumulador deReflujo

48" ID x 8' S/S Flujo:20-36 gpm liq/3,3

MMPCD CO2

10 psi y 130 F

Separar el CO2 y cualquier gas restante

de la corriente de amina

NOMBRE PROPSITOCARACTERISTICAS

Tanque Pulmn deAmina

200 Bbl Capacidad

API 12F Welded Steel TankDiseo Atmosfrico

Nivel:30-35%

Para almacenar AP que se utiliza en elsistema de absorcin de CO2,

compensador en el sistema

Bombas de Reflujode Amina

Bombas centrfugas verticales que

descargan de 16-36 gpm y 50 psi

Separar el CO2 y cualquier gas restante

de la corriente de amina

Rehervidor deAmina

Bombas Boosterpara Amina

Bombas centrfugas Flujo: 420 gpm,

Pe:100 psig 80 psig y Ts: 150 F

Succionar del tk de compensacin y

descargar a las bombas de alta presin

para amina que pasan por un enfriador

Aero Enfriador deAmina

Te:205 F y Ts:120-140 F, Pop: 100

psi en condiciones normales

Enfriar AP antes de ir a la torre contactora

para una distribucin adecuada de

temperatura

Filtro de Slidos

16" ID x 3'-11 1/2" T:138 F

200 Psig Pdif: 5 - 25 psi

Cap. 40 USGPM 10% de flujo por el

sistema 5 Micron

Filtrar la amina para que el sistema de

amina funcione de manera uniforme y sin

obturaciones

Filtro de Carbn42" OD x 7' - 5" F/S

200 Psig 250F

Cap. 40 USGPM

Quitar contaminantes orgnicos solubles

como cidos y trazas de los

hidrocarburos lquidos

Bombas de Cargapara Amina

Bombas Centrfugas

de 11 etapas 3600 RPM

Cap. 410 USGPM 1225 Psig Ps:85

psig Pd: 1150 psig

Entregar amina a la torre de contacto para

absorber el co2 de la corriente del gas en

la entrada

Bombas deSumidero para

Amina

Pd: 85psi Flujo:25 gpm Debe tener un

nivel adecuado para bombear y

despus pararlo.

Bombear la amina del sumidero

nuevamente al sistema de amina

Bomba deTransferencia de

Amina

Flujo:25 gpm y Pd: 50 psi

lnea de desvo de 2 plg

Transferir amina desde el almacenaje

hasta el tanque de compensacin para

amina TK-205

Luddy Pilar Huarcacho Huarachi 22

-

7/30/2019 131486845 2 Planta Carrasco

23/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

8.6. SISTEMA DE DESHIDRATACIN, PLANTA DE GLICOL

La eliminacin del agua contenida en el gas, se efecta con un proceso muy generalizado,denominado de absorcin fsica que bsicamente consiste en hacer tomar contacto al gashmedo con una corriente de algn agente que sea altamente absorbedor del agua, como sonpor ejemplo los alcoholes.

En el primer caso se trata de poner el gas en contacto con el glicol para que este se quedecon el agua y luego se regenere el glicol para su reciclaje.

Entonces, en primer lugar es importante conocer en que magnitud la corriente de gascontiene agua, se determinar la cantidad de agua por unidad de volumen de gas y una forma dedeterminarlo, es mediante la lectura del punto de roco o dew point del gas, (este viene a ser elmomento en que el agua contenida en el gas comienza a condensarse en valores de presin ytemperatura conocidos). El contenido de agua aceptable para la comercializacin y el transporte,est regido por normas de asociaciones internacionales y por convenios entre empresas.

De todas formas se pueden tomar valores conocidos como un lmite mximo de 7 libras deagua por cada milln de pies cbicos de gas.

El glicol es un producto qumico orgnico, de la familia de los alcoholes, que

naturalmente tiene gran avidez por el agua; es prcticamente imposible mantenerlo en

mxima pureza en contacto con el ambiente porque absorbe la humedad del aire. Esta

importante propiedad es aprovechada para estos procesos de deshidratacin, porque

adems son muy estables, con una elevada temperatura de degradacin, de tal

manera que los convierten en ptimos para ponerlos en contacto con gases reteniendo

el agua contenida en cualquiera de sus formas.

Existen tres compuestos glicoles muy utilizados, el etilenglicol, el dietilenglicol y el

trietilenglicol. La temperatura mxima a la que se puede someter el etilenglicol y el

dietilenglicol, es de 165C (328F) y para el trietilenglicol este valor es de 205C

(404F), temperaturas que deben respetarse rigurosamente en la operacin cuando se

regenera el glicol, porque de no ser as se degradara cambiando su estructura qumica

inutilizndose como absorbente.

La concentracin del glicol no debe estar por debajo del 98,5% y el estado ptimo

de mximo rendimiento es de 99,5. En el caso que tuviera 98,5%, el 1,5% restante

ser contenido de agua, con la consecuencia de la disminucin, en la misma medida,

de la capacidad de absorcin.8.6.1.1. Absorcin Fsica por Torre de Contacto.-

La puesta en contacto del gas a deshidratar con el absorbente, requiere de un

recipiente denominado torre de contacto, que por conveniencia operativa se

construye con el aspecto de un separador bifsico vertical, como se observa en la

figura siguiente.

Luddy Pilar Huarcacho Huarachi 23

-

7/30/2019 131486845 2 Planta Carrasco

24/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Su tamao estar en funcin del volumen de gas a tratar, del diseo interior y de

la cantidad de agua a extraer; en definitiva el tamao determinar el tiempo de

contacto glicol - gas.

En algunos casos, la torre dispone de un sector inferior que cumplir la funcin dedepurador de la corriente de gas de entrada, a fines de asegurar la eliminacin de

lquidos en el flujo de contacto. En la siguiente figura se puede observar un esquema

simplificado de un diagrama de flujo de una planta de tratamiento de gas por glicol por

absorcin en torre de contacto.

8.6.1.2. Sistema de Deshidratacin por Glicol Carrasco.-

El gas que sale de la planta de amina es transportado a la torre de absorcin de

glicol T-01 (donde se lectura y controla diariamente presin y temperatura de la torre

Contactara) en la cual se produce una deshidratacin del gas hasta cierto grado. El

trietilenglicol que fluye por la torre en contracorriente con el gas es filtrado,

regenerado en los tanques de calentamiento y vaporizacin a 350F y bombeado a la

torre por la bomba TD-30 (verificar la presin de descarga de la bomba). El gas

parcialmente deshidratado debe pasar por el separador V-05 el cual separa partes de

glicol que pudo arrastrar el gas.

Luego ingresa a un proceso de adsorcin con slidos de almina silicatos, como

son el separador de criba molecular V-250, y las Cribas moleculares secantes V-251,

V-252 estas dos trabajan de forma alternada es decir durante la adsorcin de la V-

251, la V-252 sta en deshidratacin, la deshidratacin comprende etapas de

regeneracin con gas residual caliente, enfriamiento, presurizacin, despresurizacin

y stand-by.

El gas libre de agua es filtrado separando hidrocarburos lquidos en los filtros F-

253, F-254.

l gas caliente empleado para la regeneracin de las Cribas moleculares V-251 y V-

252 es enfriado en el AC-256 y regenerados en el V-255, el agua separada se drena

a la piscina API y los gases van a los compresores # 1, 2, 3, 4 y 6.

El sistema de deshidratacin de glicol, planta carrasco cumple con el objetivo de

eliminar en parte las molculas agua arrastrada en forma de partculas pequeas en

el gas, que a continuacin describimos.

8.6.1.3. Equipos, instrumentos y Parmetros de Operacin.-

Luddy Pilar Huarcacho Huarachi 24

-

7/30/2019 131486845 2 Planta Carrasco

25/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

TORRE CONTACTORA DE GLICOL (T-01).-

Propsito y descripcin.-El gas de los separador de produccin y de prueba de

alta presin o de la salida de la planta de amina fluye a la torre de contacto gas/ glicol

para ser deshidratado. El propsito de la torre de contacto es quitar el agua de lacorriente de gas, esto se logra al circular glicol caliente en contra flujo del gas.

El glicol entra por la parte superior de la torre, por encima de la bandeja # 1 y se

esparce hacia abajo por los vertederos de las bandejas siguientes realizando un

contacto directo con el gas que fluye por el interior de la torre; El gas entra por la

parte inferior de la torre y se eleva a travs de las vlvulas de las bandejas realizando

un contacto intimo con el glicol, formando una unin qumica leve entre el glicol y el

agua.

El gas deshidratado que sale de la torre de contacto fluye a travs del permutador

(intercambiador) de color, y de ah al depurador de glicol (separador final) en la salida

de la torre de contacto, y luego al ingreso a la planta criognica.

Control e instrumentacin.-

Indicador local de presin.

Indicador local de nivel.

Vlvula de alivio.

Lneas de drenaje de glicol y de hidrocarburos.

Funcionamiento.- En condiciones normales de operacin La tpica presin y

temperatura del gas de ingreso a la torre de contacto son de 1150 psig y 100f. El

contenido de agua de la corriente de gas saturada en estas condiciones es 57

libras/mmscf a la entrada de la torre contactora. La tpica presin y temperatura del

gas de salida en la depuradora de glicol en la salida de la torre de contacto es 1145

psig y 91F. El punto de roco del gas de salida de la torre de contacto, medido en la

depuradora de glicol de salida con un analizador de punto de roco, es (segn se

informa) 32 a38f.

La corriente de gas es deshidratada a un nivel de contenido de agua de 78

libras/MMscf, en una presin de 1145 psig, el punto de roco sera 35f. Estos

nmeros de punto de roco son consistentes con las operaciones en la torre de

contacto. Esta informacin indica, la torre de contacto est haciendo un buen trabajo

de deshidratar la corriente de gas.

PROCESO DEL SISTEMA DE TRIETILEN-GLICOL.-

Luddy Pilar Huarcacho Huarachi 25

-

7/30/2019 131486845 2 Planta Carrasco

26/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Propsito y descripcin.- El flujo del glicol magro (puro) de la unidad de

regeneracin pasa a travs de un permutador de color antes de entrar a la torre de

contacto. Despus de pasar por la torre de contacto, el glicol saturado de agua

retorna al patn de regeneracin. En el patn de regeneracin la corriente de glicol

saturado con agua pasa a travs de un filtro a filtrarse y prosigue por la columna delalambique para su regeneracin. Despus de pasar por la columna del alambique el

glicol puro fluye al rehervidor donde se completa el proceso de regeneracin. El glicol

magro (puro) entonces sale del rehervidor para ser almacenado y enfriado en el

acumulador.

Desde el acumulador, el glicol regenerado magro se bombea otra vez hacia la

torre de contacto. Se utilizan bombas marca Unin, operadas con motores elctricos

para la circulacin del glicol.

Para que el glicol tenga una vida larga y sin problemas en el proceso, es

necesario conocer algunos problemas principales que se presentan en el control del

glicol:

A.- oxidacin.

B.- descomposicin trmica.

C.- variacin del PH.

D.- contaminacin con sal.

E.- presencia de hidrocarburos lquidos.

F.- acumulacin de barro.

Formacin de espuma. Para realizar el control del glicol es necesario realizar uncontrol de rutina y proveer informacin para determinar las condiciones del glicol.

Estos anlisis pueden ser:

A.- medicin del PH.

B.- determinacin del contenido de sal.

C.- determinacin de la presencia de HCB lquidos.

D.- determinacin del contenido de slidos.

E.- determinacin de la pureza del glicol.

Control e instrumentacin.-

Indicador local de presin

Indicador local de temperatura.

Indicador de diferencial de presin del filtro.

Luddy Pilar Huarcacho Huarachi 26

-

7/30/2019 131486845 2 Planta Carrasco

27/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Flujo de glicol

En condiciones normales de operacin la actual taza de flujo de circulacin glicol

es 8,25 GPM (galones por minuto) (11.880 galones/da). La temperatura del glicol

puro (magro) en la descarga de la bomba es 235 f con una presin de 1160 psig.

Generalmente se mantiene la temperatura del rehervidor en 350f, pero tiene un

rango de300 a 385f. Pureza del glicol 98 % y PH 7.2 7 5 tomados de la descarga

de la bomba, Adems cuando se sube la temperatura del rehervidor, es importante

controlar la temperatura del glicol magro que entra en la torre de contacto para

asegurar que se mantenga en aproximada mente 15 grados f por encima de la

temperatura del gas de ingreso a la torre, no se utiliza antiespumantes, no se observa

perdidas considerables de glicol en la torre contactora.

Las prdidas de glicol. 5,3 galones da estn en el nivel que normalmente se

esperara. Se calcula que las prdidas deben ser 0,1 galones por mmscf de gas, o

5,5 gal dia de gas en una taza de 55 60 MMSCFD. El diseo de la torre de

contacto y la unidad de regeneracin, por medio de BS&B en Londres.

Estos dibujos muestran la configuracin interna de la torre de contacto que

consiste de cinco bandejas de burbujeo espaciados cada 27 plg. El espesor de del

casco de la torre de contacto es de 1y5/8 pulgadas. El rehervidor y el acumulador son

de 36 OD x14 4 cada uno. El rehervidor tiene una lnea interna de gas deslizante

mientras el acumulador tiene una bobina precalentadora interna de gas combustible yuna bobina precalentadora de glicol puro.

Anlisis del sistema

Actualmente con una taza de gas de ingreso de 55 - 60 mmscfd y un contenido

de ingreso de agua a la torre contactora de 57 libras de agua por mmscf, para llegar a

un contenido de agua de 7 libras agua por mmscf en el gas en la salida de la torre, se

debe remover 2750 libras de agua por da. Tpicamente, la taza de circulacin

deseada para el glicol es 3 galones de glicol por libras de agua removida. El

resultante requeridos de glicol seran 8250 galones da o 5,7 GPM. La calidad de 97

98 % de pureza del glicol.

La nica filtracin del glicol consiste en un filtro tipo sock ubicado en la lnea de

retorno del glicol puro y en un filtro en la succin de la bomba para remover slidos.

Filtro de carbn de madera PECO 10 5 44 o igual, diseado para 16 gpm de

capacidad de

Luddy Pilar Huarcacho Huarachi 27

-

7/30/2019 131486845 2 Planta Carrasco

28/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

SEPARADOR FINAL (V-05).-

Propsito y descripcin.-El separador final, es un depurador horizontal de glicol

y de hidrocarburos lquidos, cumple la funcin de separar el glicol y hidrocarburoarrastrados por el gas.

Controles e instrumentacin.-

Indicador local de presin.

Indicador local de temperatura.

Indicador de nivel local.

Funcionamiento.- En condiciones de operacin de 1145 psi temperaturas de

acuerdo al contacto de la torre y del intercambiador, el gas del separador final sale

por la parte superior y se dirige hacia la planta criognica. Los lquidos se drenan por

la parte inferior, que son recuperados en tambores o drenados en el separador de

baja de produccin.

8.6.2. SISTEMA DE DESHIDRATACION POR TAMICES MOLECULARES.-

8.6.2.1. Sistema de Deshidratacin por Slidos

El sistema de deshidratacin por tamices moleculares, para remover las molculas

de agua del gas de entrada a la planta, est diseados dos torres de proceso de

adsorcin o reactivacin. Los tamices moleculares son cristales que estn formados

por silicio de aluminio producidos sintticamente (cermica sinttica) con molculas

de sodio (Na) en los vrtices de los cristales, que sirven como poros de abertura para

atrapar el agua al paso del gas. El tamiz tiene afinidad con el agua debido a su

polaridad que tiene y se reactiva removiendo las molculas de agua y volviendo a su

estructura cristalina normal.

8.6.2.2. Procesos de Adsorcin.-

En general ste tipo de instalaciones estn equipadas inicialmente con un

separador de entrada, utilizado para interceptar y separar los lquidos presentes en el

flujo, evitando inconvenientes en el proceso que puedan reducir la capacidad del

adsorbente.

Luddy Pilar Huarcacho Huarachi 28

-

7/30/2019 131486845 2 Planta Carrasco

29/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

La corriente principal de gas pasar por una de las dos Torres de Secado,

tomando contacto con el desecante que permitir la remocin de los vapores de

agua.

Otro flujo de reciclo o regeneracin, pasar a contracorriente por la segunda

Torre, donde el agua adsorbida en el ciclo anterior por la misma, ser barrida por elgas caliente (generalmente un 10% de la corriente principal, y entre 350 F a 450F,

dependiendo del tipo de desecante utilizado) hacia un enfriador y un posterior

separador del agua condensada.

Alternativamente entonces, una Torre est adsorbiendo los vapores de agua del

flujo principal, mientras en la otra se est regenerando el desecante

a principal diferencia, radica en el punto dnde se toma el gas para el flujo de

regeneracin. Controladores cclicos o temporizadores, permiten el cambio

automtico de las torres segn un programa horario establecido. Basados en las

caractersticas y mtodos mencionados, son dos las variables generalmente

utilizadas por aspectos prcticos y econmicos.

8.6.2.3. Equipos, instrumentos y Parmetros de Operacin.-

DEPURADOR FILTRO (V-250).-

Propsito y descripcin.-El separador filtro de la entrada a la planta criognica, esta

diseado para separar slidos, lquidos y glicol arrastrados en el gas. Este depurador tiene

dos niveles de separacin, un nivel superior filtro de 0.3 micrones y nivel inferior filtro de 20

micrones. El propsito del depurador es impedir que se arrastre contaminantes a la unidad

de deshidratacin de tamices moleculares.

Control e instrumentacin.-

Indicador local de temperatura.

Indicador local de presin.

Indicador local de nivel.

Transmisor de alto y alto nivel al DCS.

Vlvulas de drenaje y de alivio.

Transmisor de presin, temperatura, flujo y punto de roco al DCS.

Luddy Pilar Huarcacho Huarachi 29

-

7/30/2019 131486845 2 Planta Carrasco

30/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Funcionamiento.-Durante las operaciones normales de operacin se debe controlar

la presin de 1250 psi, 110 f, nivel flujo, punto de roco y diferencial de presin 10 a 15 psi

mximos en condiciones de operacin.

DESHIDRATACION POR TAMICES MOLECULARES (V-251, V-252).-

Propsitos y descripcin.- Los tamices moleculares (pelotas de cermica) estn

formados por capas de diferente dimetro en la torre, ordenadas y separados por mallas;

los de mayor dimetro se encuentran en la parte superior y inferior, que sirven para distribuir

el gas uniforme por todo el absorbente, y los de menor dimetro se encuentran en la parte

central de la torre que cumplen como absorbente. En el interior de la torre esta formado por

tres capas en orden de tamao.

1. - pelotas de cermica de 1/2plg.

2. - pelotas de cermica de 1/8 plg.

3. - paletas de cermica de 1/ 4 plg.

4. - tamiz absorbente molecular 4 a

La vida til del tamiz molecular esta en funcin del nmero de regeneraciones y del

control de contaminante.

Contaminantes:

Aceite de lubricacin compresores, condensado o ceras del gas de alimentacin,

glicoles, aminas, oxigeno y slidos.

Control e instrumentacin.-

Indicador local de presin de entrada y salida.

Indicador local de temperatura de entrada y salida.

Transmisor de temperatura al DCS de entrada y salida.

Transmisor de diferencial de presin alta y baja al DCS.

Vlvulas de alivio.

Funcionamiento.-En operaciones normales del proceso de adsorcin o reactivacin

del tamiz cumple dos ciclos de deshidratacin.

CICLO DE ADSORCIN.-

Las torres en el periodo de adsorcin manejan un caudal de gas de 70 mmpcd ,8.3 lb

de agua por 100 lb de tamiz molecular; el gas ingresa a la torre con un contenido de 7 8 lb

de agua por mmpcd de gas, punto de roco de 30 a 45 f y sale por debajo de 1 ppm de

Luddy Pilar Huarcacho Huarachi 30

-

7/30/2019 131486845 2 Planta Carrasco

31/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

agua en el gas y punto de roco de 100 a - -165 f , presin de 1250 psi y 100 f mximo.

Actualmente con 53 60 mmpcd, 1130 psi 100 f y sale menor a un ppm de agua en el gas,

punto de roco de -138 f. El gas seco se dirige hacia los filtros secos de polvo .y prosigue su

curso hacia el rea criognico.

CICLO DE REGENERACION.-

En el periodo de regeneracin el calor hace que las molculas de agua si existen sean

liberadas de las cermicas activa. Este calor es requerido ms o menos de 1800 btu/lb de

calor, comparado con el calor del agua de 1000 btu/lb. Para lograr el buen secado del tamiz

es necesaria una adecuada temperatura y distribucin uniforme del gas en el periodo de

regeneracin.

Las temperaturas actuales de operacin son de 450 a 480 f a la salida de los

deshidratadores, para llegar a estas temperaturas el gas es calentado a 550 f en el

calentador suficiente como para calentar todo el sistema de regeneracin (caeras,

recipientes, bolas de cermica y tamiz molecular).

Los contaminantes durante el periodo de regeneracin reaccionan formando coque,

polvo del tamiz, taponamiento por slidos, canalizaciones, degradacin termal que reducen

la capacidad y la vida til del tamiz.

En el periodo de regeneracin se utiliza de 3.5 mmpcd de gas para liberar el agua del

tamiz y de 4.5 mmpcd para enfriamiento de la criba, suficiente como para que ingrese la

torre al periodo de adsorcin.

El gas de regeneracin es tomado del gas residual de la salida del aereoenfriador AC-

270 y 271 y pasa por un compresor centrifugo (K-257) para comprimir y elevar presin para

vencer las perdidas en las lneas y equipos, e ingresa por la parte inferior de la torre a

regenerar previamente calentado en un calentador (H-277) a bao de sal (bao mara), y

sale por la parte superior de la torre para continuar el flujo por un aereocondeasador (AC-

256), donde condensa todo el agua asociado en el gas y se separan en un depurador filtro

seco de un micrn (V-255), el agua es drenado hacia la piscina API o a los tanques de

almacenamiento para su inyeccin a la formacin; y el gas nuevamente es asociado al gas

residual de la succin de los compresores.

COMPRESOR (H-257).-

En las operaciones del compresor de gas de regeneracin se deben controlar e

instrumentos de control:

Luddy Pilar Huarcacho Huarachi 31

-

7/30/2019 131486845 2 Planta Carrasco

32/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

Transmisor de bajo flujo al DCS

Transmisor de baja presin al DCS.

Indicador local de presin.

Alarma de paro del compresor.

Control de flujo desde la sala de operaciones.

CALENTADOR (H-277).-

Es un calentador de gas indirecto a bao de sal, y se controla los siguientes:

Temperatura del cuerpo del calentador.

Vlvulas del quemador principal y del piloto.

Alarma de paro de alta temperatura.

AEREOCONDENSADOR (AC-256).-

Control de velocidad alta y baja velocidad.

Alarma de paro del aerocondensador.

Alarma de alta temperatura.

DEPURADOR FILTRO DE POLVO SECO (V-255).-

Este filtro cumple la funcin de depurar el agua y los tamices arrastrados en el gas de

regeneracin. Tiene los siguientes instrumentos de control.

Indicador local de temperatura.Indicador local de presin.

Transmisor de diferencial de presin.

Vlvulas de drenaje y de alivio.

Transmisor alto nivel alarma al DCS.

La secuencia de tiempo de operacin en las Cribas es:

A.- tiempo de adsorcin ------------------------------- 20 hrs.

B.- tiempo de despresurizacin ---------- ------------ 25 min.

C. - tiempo de regeneracin --------------------------- 8 hrs.

D. - tiempo de enfriamiento --------------- ------------ 5 hrs.

E - tiempo de presurizacin -------------- ------------ 25 min.

F. - tiempo de estandby -------------------- ------------ 6 hrs.

G. - tiempo de apertura y cierre de vlvulas --------- 10 min.

Funcionamiento.-

En condiciones normales de operacin, el filtro debe manejar 70 mmpcd, presin de

1250 psi y presin diferencial de 15 psi mximo; unas ves que la presin diferencial a

Luddy Pilar Huarcacho Huarachi 32

-

7/30/2019 131486845 2 Planta Carrasco

33/46

Universidad Mayor de San AndrsPracticas Profesionales

Ingeniera Petrolera

alcanzado 15 psi se debe hacer el respectivo cambio de flujo del gas por el otro depurador y