areadeproduccion

-

Upload

pablo-alberto-coca-merida -

Category

Documents

-

view

222 -

download

0

description

Transcript of areadeproduccion

INFORME PRACTICAS DE

CAMPO

5. CAPITULO II

AREA DE PRODUCCION

5.1.- ANTECEDENTES.

El campo Río Grande se encuentra ubicado a 61 Km. al sud-este de la ciudad de Santa

Cruz, forma parte del Área Centro “Bloque Grigota” junto con los campos Los Sauces y

La Peña.

Fig. 1

Stelmach Yepez Miguel Zbigniew 132

INFORME PRACTICAS DE

CAMPO

Campo gasífero y de producción de condensado.

Actualmente la producción de gas de Río Grande es aproximadamente de 30 MMPCD, y la

producción de condensado es de 440 BPD.

Cuenta con una Planta de Inyección, una Planta de procesamiento de gas por Absorción

Refrigerada y una Planta de Compresión de gas para la exportación al Brasil.

En la planta de Absorción de Río Grande se procesa alrededor de 150 MMPCD

provenientes de los siguientes campos: Río Grande 30 MMPCD, gas del Sur (GASYRG)

120 MMPCD y gas de reciclo 17 MMPCD (nominal).

De este volumen de gas (150 MMPCD) se obtiene actualmente 600 BPD de gasolina y 500

MCD equivalente a 260 TMD de GLP.

La venta de gas varía según las nominaciones y el consumo del mercado nacional

Gasoducto Al Altiplano y el consumo de gas del Brasil y Argentina. La inyección al campo

se realiza en función del excedente de gas (Actualmente no se realiza la inyección),

mientras que la quema depende del paro de alguna unidad o equipo o de algún problema en

planta.

Este campo se empezó a desarrollar hace más de 40 años (1961) con la perforación de RGD

X-1, cuando aun pertenecía a Yacimientos Petrolíferos Fiscales Bolivianos.

Como resultado de la capitalización en el año 1997 pasó a ser operada por la empresa

Andina S.A. para luego pasar en mayo de 2006 por efecto de la nacionalización.

Ya en el año 2008 el estado boliviano es el mayor accionista y se forma la sociedad YPFB

ANDINA quien es el que opera en la actualidad este campo.

5.2.- INTRODUCCION

El crecimiento del mercado energético de Latinoamérica está originando cambios

importantes, que requieren un nuevo posicionamiento de los países del cono sur. Dentro de

este contexto, Bolivia, por su potencial gasífero y su localización geográfica estratégica

tiene las condiciones para constituir un centro de distribución de energía para abastecer la

creciente demanda tanto de países vecinos como otros grandes consumidores.

Stelmach Yepez Miguel Zbigniew 133

INFORME PRACTICAS DE

CAMPO

La empresa YPFB-Andina S.A., Empresa Petrolera (Repsol YPF y YPFB), cuyo objetivo

social es Exploración y Explotación.

La Empresa Petrolera YPFB-Andina S.A. es el resultado de la conversión de Andina con

Yacimientos Petrolíferos Fiscales Bolivianos, en el marco del proceso de nacionalización.

Entre las principales facilidades con las que cuenta, se puede mencionar una planta de

acondicionamiento de gas por método de absorción refrigerada que tiene una capacidad

nominal de 180 MMPSCD y se encuentra en el campo Río Grande.

Para la normal ejecución de las actividades de proceso se cuenta con una capacidad de

compresión instalada de 22000 HP, acompañada de una capacidad de generación de energía

de 6200 HP.

El estudio del presente informe se realizara en la Zona Centro – Planta Río Grande:

5.3.- TIPOS DE RESERVORIOS DE RIO GRANDE

En el campo de Rio Grande se tiene dos tipos de reservorios:

Reservorios de gas humedo (condensado).- Generalmente todos los reservorios

de gas existentes en el campo de Rio Grande son ricos en licuables, es decir, gas con

alto contenido de propano y butanos.

Reservorios petrolíferos.- Los reservorios petrolíferos que se tienen en el campo

de Rio Grande son reservorio de petróleo con gas en solución.

Este campo cuenta con varios reservorios ubicados en niveles someros del Cretácico y otros

más profundos del Carbonífero, todos productores de Gas y Condensado. En el cuadro

siguiente se resume la nomenclatura anterior y actual de los reservorios:

NOMENCALTURA

ANTERIOR

NOMENCALTURA

ANTERIOR

Petaca MedioCajones

Petaca Inferior

Taiguati W Superior San Telmo W Superior

Taiguati W Medio San Telmo W Medio

Stelmach Yepez Miguel Zbigniew 134

INFORME PRACTICAS DE

CAMPO

Taiguati W Inferior

Taiguati X San Telmo X

Taiguati Y Escarpment Y3

Tupambi Escarpment Z1

Este campo está conformado de 7 reservorios todos productores de Gas y Condensado que

son los siguientes:

Cajones

San Telmo Wm

San Telmo Ws

San Telmo X

Escarpment Y3

Z-1 Norte

Z-1 Sur

Actualmente la explotación del campo es de las siguientes arenas productoras:

Taiguaty “Y” 21 Líneas

Taiguaty “W”

Taiguaty “W” Inferior 2 Líneas

Taiguaty “W” Superior 4 Líneas

Taiguaty “W” Medio 9 Líneas

Taiguaty “W” SUP. MED.

Stelmach Yepez Miguel Zbigniew 135

INFORME PRACTICAS DE

CAMPO

La producción del campo se inicia en Noviembre de 1962 en pequeña escala hasta que se

implementa, en 1969, un programa de reciclaje de gas. Los reservorios donde se recicló gas

son: San Telmo W (Medio y Superior), Escarpment Y3 y Escarpment Z1. Se han perforado

79 pozos en el campo. Ninguno de los pozos produce actualmente del reservorio Cajones

por problemas con el curso actual del Río Grande (las aguas cubrieron los pozos que

producían de este nivel). El reservorio San Telmo X solo fue probado con ensayos de gas

de muy bajo rendimiento de condensado y alto corte de agua, nunca fue puesto en

producción.

Todos los reservorios producen Gas y Condensado variando la riqueza de acuerdo a cada

nivel. El condensado tiene una densidad API que varía entre 58° y 63°.

Stelmach Yepez Miguel Zbigniew 136

INFORME PRACTICAS DE

CAMPO

Actualmente (junio del 2009) se tiene 79 pozos perforados, de los cuales la mayor parte

están terminados con arreglos dobles, 17 pozos son productores, 38 cerrados y 10 pozos

abandonados.

5.4. CONCEPTOS BÁSICOS

5.4.1. Gas Natural.- El gas natural es una mezcla de hidrocarburos ligeros compuesto

principalmente de metano, etano, propano, butanos y pentanos y otros componentes no

Hidrocarburos tales como el dióxido de carbono (CO2), el helio, el sulfuro de hidrógeno

(H2S), nitrógeno, el agua en estado de vapor y otros componentes ácidos como ser, sulfuro

de carbono (COS), bisulfuro de carbono (CS2) y mercaptanos.

Es incoloro, se adapta a la forma del recipiente que lo contiene, no tiene un volumen

definido y ocupa todo el espacio del recipiente, tiene una densidad menor que la del

petróleo y la viscosidad es variable en función de la temperatura y presión.

5.4.2. Clasificación de gas Natural.- El Gas Natural se clasifica en.

Gas ácido o agrio.- Es aquel gas que contiene cantidades apreciables de sulfuro de

hidrógeno, dióxido de carbono, nitrógeno, y otros componentes ácidos, razón por la cual se

vuelve corrosivo en presencia del agua libre, lo cual no es acto para ser transportado.

Gas dulce.- Es aquel gas que contiene cantidades de sulfuro de hidrógeno menores a

4ppm,v, menos del 3% de dióxido de carbono y de 6 a7 libras de agua por millón a

condiciones normales, lo cual es acto para ser transportado por tuberías.

Gas rico o húmedo.- Es aquel gas del cual se pueden obtener cantidades apreciables de

Hidrocarburo liquido mayor de 3GPM (3 galones por millón de pies cúbicos en condiciones

normales).

Gas pobre o seco.- Es aquel gas que prácticamente está formado por metano y etano.

5.5. CAMPO LA PEÑA

5.5.1. Batería separación, deshidratación compresión y bombeo.

Consta de un tren de Separación de Grupo en producción de Baja (70 psi), así como

también de un separador de Prueba de Baja (70 psi).

Stelmach Yepez Miguel Zbigniew 137

INFORME PRACTICAS DE

CAMPO

El gas de Baja Presión es comprimido por el Compresor N° 1 y 3 en 4 etapas hasta 1300

Psi,

El gas antes de llegar a la etapa final de compresión es deshidratado (500 psi), y es utilizado

para combustible, tanto para consumo como para venta y luego es comprimido a 1300 psi,

para ser utilizado en el sistema de Gas Lift en el Campo La Peña.

El Sistema de Deshidratación, consta de una Torre de Contacto TEG/GAS, dotada de

sistema de control de TEG e Hidrocarburo, para su operación normal, también tiene su

Regenerador de Glicol, el cual controla la calidad del TEG en circulación, buscando

obtener condiciones de gas dentro de especificaciones. Para enfriar el TEG regenerado se

tiene un circuito de agua el cual consta de una bomba centrifuga a 20 psi.

5.5.2. Planta de tratamiento e inyección de agua La Peña.

La planta de Agua consta de:

Bomba de Alimento de Agua desde la pileta impermeabilizada, Bombas de Inyección de

Productos Químicos, Bomba Triplex para transferencia de agua producida en LPÑ y RGD

hasta a estación Satélite.

5.5.3. Compresores La Peña

La planta de compresión consta de los siguientes equipos :

Compresor N° 1 Cooper de Baja Presión, Presión de Succión 70 psi

Compresor N° 2 Ajax de Baja Presión. Presión de Succión 500 psi

Compresor N° 3 Cooper de Baja Presión. Presion de Succión 70 psi.

Las diferentes etapas de compresión consta con sus respectivos sistemas de enfriamiento

(aeroenfriador)

5.5.4. Sistema de bombeo La Peña

Este sistema está al servicio de los campos LPÑ y LSC conformado por los siguientes

equipos:

Stelmach Yepez Miguel Zbigniew 138

INFORME PRACTICAS DE

CAMPO

La peña:

Dos Bombas Booster Ingersoll Rand con motor eléctrico:

SATELITE:

Dos bombas de booster Ingersoll Rand con motor Eléctrico

Dos bombas de Transferencia Union punp con motor Eléctrico

5.5.5. Sistema de almacenaje de petróleo / condensado.

LA PEÑA

Consta de los siguientes equipos :

1 Tanque abulonado de 5 MBbls

1 Tanque soldado de 2 MBbls

2 Tanque soldados de 1 MBls

SATELITE LA PEÑA

1 Tanque de 5 MBbls

1 Tanque de 1500 Bbls

Además están dotados de Válvulas de Bloqueo, Seguridad, Instrumentación y Medición

necesarios para la buena operación.

5.5.6. Planta de inyección de agua en batería Satélite campo La Peña.

La planta de Agua consta de:

Bombas de Alimento del Tanque de Agua N° 1, bombas de transferencia de agua a los

Filtro de Arena, Bombas de Inyección de Productos Químicos, Además se tiene tanque N°

2 de 5000 bls para almacenar agua tratada con bombas booster que alimentan a las bombas

de inyección de agua y finalmente Bombas Triplex de inyección de Agua a pozos.

También se cuenta con dos bombas centrifugas en el sistema de retrolavado mas una bomba

centrifuga para recuperación de agua de retrolavado.

Stelmach Yepez Miguel Zbigniew 139

INFORME PRACTICAS DE

CAMPO

BATERIA SATELITE LPÑ

free water de Baja Presión (50 psi).

Separador de Grupo V/01 (100 psi) baja presión

Separador de Prueba V/02 (100 psi) de Baja Presión.

5.5.7. Sistema de generación eléctrica.

Batería LPÑ: Dos generadores de 400 KW, 601 AMP, 60 ciclos C/U

Estación Satélite: Generador 2 y 4 de 250 y 150 KW 60 ciclos respectivamente.

Batería LSC: Generador 1 y 2 de 45 KW y 60 cilos respectivamente.

5.5.8. Batería los sauces.

Separador de Grupo en producción V/01 alta presión 1000 Psi

Separador de grupo en producción V/02 presión intermedia 500 Psi (en planta LPÑ)

Separador de grupo en producción v/03 baja presión de 80 Psi (en planta LPÑ)

El campo La Pena tiene 20 líneas en producción, todos los pozos son asistidos con gas

natural, sistema de gas lift. (GLS).

5.6. CLASIFICACIÓN DE LOS POZOS DE PRODUCCIÓN RGD.

a) Por su Naturaleza:

Exploratorios y de Desarrollo

b) Por su Dirección:

Verticales, Dirigidos y Horizontales

c) Por su Uso:

Productores, Inyectores de Gas, Inyectores de Agua y Sumideros.

5.6.1.-Arreglos de Pozos.- Entre los arreglos tenemos:

Superficiales

a) Superficiales

Stelmach Yepez Miguel Zbigniew 140

INFORME PRACTICAS DE

CAMPO

b) Sub-superficiales

c) Simples

d) Simples selectivos

e) Dobles

f) Dobles Selectivos

5.6.2.- Métodos de Recuperación.-

Entre los Métodos de Recuperación se tiene:

a) Recuperación Primaria

Surgencia Natural

Levantamiento artificial

- Gas Lift

- Bombeo Mecánico

- Bombeo Electro sumergible

- Por Cavidad Progresiva

- Plunger Lift

b) Recuperación Secundaria

Inyección de Gas

Inyección de Agua

Water flood

c) Recuperación Terciaria o Mejorada (EOR) .-

La tecnología del petróleo microbio de recuperación es todavía una etapa

temprana de desarrollo. Las pruebas de laboratorio han demostrado que

algunos microorganismos producen técnicas que puede incluirse en el

movimiento del petróleo crudo en un depósito se ha demostrado que los

organismos pueden desplazarse mediante un medio poroso, y que ellos

pueden adaptarse para vivir por debajo de una variedad de condiciones

Stelmach Yepez Miguel Zbigniew 141

INFORME PRACTICAS DE

CAMPO

ambientales. Algunas pruebas de campo se han alentado, pero muchos

tienen algunas in conclusiones.

5.6.3.- Tipos de surgencia de pozos

Pozos con surgencia natural.

Pozos con recuperación asistida que corresponde a un levantamiento artificial

(Plunger Lift).

5.6.3.1- Pozos con Surgencia Natural.-

Pozos con surgencia natural son aquellos que utilizan su propia energía, ya que su presión

de fondo es suficiente para vencer la columna hidrostática y la pérdida de carga para fluir

hasta la superficie.

5.6.3.2.- Pozos con Recuperación Asistida.- (Plunger Lift)

Cuando la energía del pozo no es suficiente para levantar la presión hidrostática de la

columna hasta la superficie debido a que la presión de formación comienza a disminuir sin

permitir el desalojo de los hidrocarburos, el pozo deja de fluir por sí solo, entonces se

recurre a otros sistemas de extracción.

Para el caso de Rió Grande la extracción artificial se realiza con Plunger Lift, que es un

método aplicable a pozos con baja producción de líquido y una relación gas – petróleo

relativamente alta o con recuperación rápida de presión.

Es un pistón viajero que es empujado por gas propio del pozo y trae a la superficie el

petróleo que se acumula entre viaje y viaje del pistón

La operación comienza con el cierre de la línea de producción en superficie por medio de

una válvula controlada por un temporizador, permitiendo el descenso del pistón en caída

libre hasta que llega al nivel de líquido, el líquido pasa a través del orifico del pistón para

que éste quede totalmente debajo de la columna de donde deberá ser elevado en el siguiente

Stelmach Yepez Miguel Zbigniew 142

INFORME PRACTICAS DE

CAMPO

ciclo junto con el gas de formación, esta diferencia de presión hace que el pistón viaje hacia

arriba con el líquido que esta sobre él cuando la línea de producción nuevamente se abre.

POZO ESTADO ARENACK

# / 64

PRES.SUR.

(PSIG)

PRES.SEP.

(PSIG)

29-C Producción P. LiftTAIGUATY

"W"30 600-360 295

72-T Producción P. LiftTAIGUATY

"W" MEDIO12 760-360 320

5.7. DESARROLLO

El campo Río Grande cuenta dentro de sus instalaciones con dos plantas, una de

recolección y compresión llamada Planta de Inyección, otra de tratamiento de gas, Planta

de Absorción; además otra de tratamiento de aguas o Planta de Inyección de Agua (P.I.A).

La capacidad nominal de la planta de procesamiento de gas, es 180 millones de pies

cúbicos por día (MMPCD).

Río Grande en resumen puede ser esquematizado en su forma más simple, es decir,

representando las entradas y salidas al mismo [diagrama de bloques].

De esta manera y desde un punto de vista esquemático, puede decirse que el campo Río

Grande se divide en las siguientes secciones:

Campo o Pozos, donde se encuentran 80 pozos perforados, de los cuales existen

actualmente 20 en producción con 23 líneas entre cortas, largas y únicas; existen también 1

pozos de inyección de agua o sumideros y 2 de inyección de gas.

Stelmach Yepez Miguel Zbigniew 143

INFORME PRACTICAS DE

CAMPO

Actualmente el campo produce, en promedio1, un caudal de 32,339 millones de pies

cúbicos por día de gas natural, 507 barriles por día de condensado2 y 1296 barriles por día

de agua.

Planta de Inyección, que básicamente separa del hidrocarburo del pozo, el agua y el

condensado, estabiliza el mismo, comprime y envía el gas para su tratamiento en la planta

de Absorción, luego lo distribuye a los diferentes gasoductos según nominación, si existe

excedente se re-inyecta a la formación del campo de Río Grande.

Planta de Absorción, donde se procesa gas natural además de extraer del mismo, Propano,

Butano y Gasolina natural. Básicamente el proceso consiste en bajar la temperatura del gas,

deshidratarlo y absorber los elementos mencionados anteriormente.

Planta de Inyección de Agua (P.I.A), donde el agua producida por los pozos y generada

por diferentes circunstancias recibe un tratamiento para su posterior re-inyección al

reservorio.

El campo Río Grande cuenta dentro de sus instalaciones con dos plantas, una de

recolección y compresión llamada Planta de Inyección, otra de tratamiento de gas, Planta

de Absorción; con una capacidad nominal de procesamiento de 180 millones de pies

cúbicos por día (MMPCD). Además una unidad de tratamiento de agua de producción o

Planta de Inyección de Agua (P.I.A).

Río Grande en resumen puede ser esquematizado en su forma más simple, es decir,

representando las Entradas y salidas al mismo.

De esta manera y desde un punto de vista esquemático, puede decirse que el campo Río

Grande se divide en las siguientes secciones:

1 Promedio del Mes de Diciembre2 Se conoce como condensado a una mezcla de hidrocarburos líquidos tales como el Propano, Butano, Gasolina Natural, Kerosén y algo de diesel. (C3 hacia delante)

Stelmach Yepez Miguel Zbigniew 144

INFORME PRACTICAS DE

CAMPO

Campo o Pozos, donde se encuentran 80 pozos perforados, de los cuales existen

actualmente 20 en producción con 23 líneas entre cortas, largas y únicas; existen también 1

pozos de inyección de agua o sumideros y 1 de inyección de gas.

Actualmente el campo produce, en promedio3, un caudal de 32,339 millones de pies

cúbicos por día de gas natural, 507 barriles por día de condensado4 y 1296 barriles por día

de agua.

Planta de Inyección, que básicamente separa del hidrocarburo del pozo, el agua y el

condensado, estabiliza el mismo y comprime el gas ya sea para su venta, su re-inyección al

campo de Río Grande o para su tratamiento en la planta de Absorción.

Planta de Absorción, donde se acondiciona el gas natural para la venta además de extraer

del mismo, Propano, Butano y Gasolina natural. Básicamente el proceso consiste en

deshidratarlo, bajar la temperatura y absorber los componentes mencionados

anteriormente.

Planta de Inyección de Agua (P.I.A), donde el agua producida por los pozos y generada

por diferentes circunstancias recibe un tratamiento para su posterior re-inyección al

reservorio.

3 Promedio del Mes de Diciembre4 Se conoce como condensado a una mezcla de hidrocarburos líquidos provenientes de un reservorio gasífero. Con 63,4º API.

Stelmach Yepez Miguel Zbigniew 145

INFORME PRACTICAS DE

CAMPO

Esq. 1 .Esquema Campo Río Grande

Stelmach Yepez Miguel Zbigniew 146

INFORME PRACTICAS DE

CAMPO

A partir del gas que se produce en todos los pozos del campo Río Grande, así como el que

viene del Gasoducto del GASYR5, se obtienen diferentes productos en ésta planta:

Gas Natural (Residual)

Gas Licuado de Petróleo (GLP)

Condensado

Gasolina Natural

Propano

A continuación serán descritas la producción de pozos y ambas plantas: Inyección y

Absorción con cada uno de sus procesos y detalles, como ser los diagramas de flujo,

condiciones operativas, etc. Cabe resaltar además que los datos de presión y de

temperatura son aproximaciones, y por consiguiente pueden variar de acuerdo a varios

factores, sin embargo son mencionados en la descripción, porque proporcionan una muy

buena idea las condiciones de trabajo.

5

Stelmach Yepez Miguel Zbigniew 147

INFORME PRACTICAS DE

CAMPO

5.8. PRODUCCIÓN DE POZOS

El gas proveniente de Río Grande no llega listo para su comercialización, sino que llega

como un fluido multifásico con componentes de diferente densidad, por consiguiente esta

mezcla necesita ser separada, estabilizada, almacenada y puesta a disposición según sea su

destino final, en el caso del gas pasar a la planta de absorción para luego su distribución

hacia la planta de compresión o comprimido para su venta al altiplano.

El sistema de recolección comienza en el cabezal de pozo, que debe incluir al menos un

choque, a menos que el pozo este en una etapa de producción artificial. La mayor caída de

presión de un pozo se registra a través de este choque. El tamaño de la abertura en el

choque determina el rango de flujo, porque la presión aguas arriba es determinada

primordialmente por la “presión de flujo en la tubería” (FTP) del pozo, y la presión aguas

abajo está determinada por la presión de la válvula de control en el primer separador del

proceso.

A continuación se presenta la descripción de los pozos:

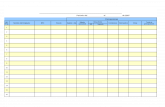

¡Error! Vínculo no válido. Tabla.1 Descripción de Pozos Río Grande. Planilla Actualizada

a Diciembre 2009

En la Planta de Río Grande existen actualmente 20 Pozos productores, se clasifican de la

siguiente manera:

13 Pozos doble terminación (12, 18, 29, 39, 47, 48, 49, 57, 62, 71, 75, 79 y 80)

5 Pozos terminación simple (4, 15, 23, 42 y 72)

2 Pozos Horizontales (77 y 76)

1 Pozo Inyector de Agua (28)

La Planta de Río Grande cuenta con 23 líneas de producción. Cada pozo cuenta con un

seguimiento de la producción de Gas, Condensado y Agua, que se realiza cada día en los

separadores de prueba (V-160 y V-170). El resumen de las últimas pruebas se muestra en la

tabla siguiente:

Stelmach Yepez Miguel Zbigniew 148

INFORME PRACTICAS DE

CAMPO

¡Error! Vínculo no válido.

Tabla.2 Producción según Pruebas.

Stelmach Yepez Miguel Zbigniew 149

INFORME PRACTICAS DE

CAMPO

La producción total del Campo Río Grande es: 32,339 MMPCD de Gas, 507 BPD de

condensado, 556 BPD de Gasolina y 1296 BPD de agua; los datos anteriores representan el

promedio del mes de Diciembre 2009.

5.9. PLANTA DE INYECCIÓN.

Es llamada de inyección porque el gas se inyectaba continuamente bajo alta presión para

gasificar la columna de fluido y aligerarla, este gas que se inyectaba era el excedente de

Gas Pobre o Residual que venía de Absorción.

Actualmente esta Planta es la encargada de recolectar el Gas que viene de los diferentes

pozos del Campo que están en producción.

Recibir los Gases que Vienen del Sur y del Norte.

5.9.1. Capacidad.

Tiene una capacidad para procesar 232 MMPCD de Gas y 600 BPD de Condensado.

Actualmente tiene una producción de 30 MMPCD de Gas y 440 BPD de Condensado.

5.9.2. Funciones.

- Recolectar el Hidrocarburo a través de todas las líneas de los pozos que se

encuentran en producción.

- Separar el Condensado, Gas y Agua. Estabilizar el Condensado; enviar el

Agua a la PIA y por ultimo enviar el Gas a la Planta de Absorción.

- Recibir los Gases del Sur “GASYRG” elevar su presión a través del

compresor 15 (Booster) y 13 y mandarlo a la Planta de Absorción.

- Los gases de Baja, Mini Baja y Gases de Cabeza elevarlos hasta la presión

de operación de la Planta de absorción.

- Recibir los Gases del Norte (Víbora, Sararí y Yapacany).

- Enviar Gas al Altiplano.

5.9.3. Repartición.

En la Batería del Campo RGD se recolecta de todos los pozos del campo aproximadamente

30MMPCD.

Se presta 120 MMPCD del los Gases que viene del Sur (GASYRG).

Stelmach Yepez Miguel Zbigniew 150

INFORME PRACTICAS DE

CAMPO

Haciendo un total de 150 MMPCD

Este total es enviado a la Planta de Absorción para su respectivo Proceso del

Gas.

De los 150MMPCD de Gas que entra para Proceso en la Planta de Absorción

10MMPCD son absorbidos de la siguiente forma:

- 5MMPCD son Absorbidos como GLP y GN

- 5MMPCD son Absorbidos como Combustible (1.7 para la Planta de

Inyección y 3.3 para Absorción).

Una vez que se le saca todos sus componentes licuables a este Gas (Gas Residual o Seco);

es enviado nuevamente a la Planta de Inyección pero solamente regresa 140MMPCD ya

que fueron absorbidos 10MMPCD del total enviado.

Se devuelve los 120 MMPCD prestados del GASYRG (Para ser enviados a la Planta de

compresión y mandarlos a la venta al Brasil) por la línea de 12” y RGD se queda con el

resto que son los 20 MMPCD.

El Campo RGD recibe los Gases que vienen del Norte por la Línea de 24” un total de

35MMPCD.

Se envía al Altiplano los 20MMPCD (Recolectados del Campo) más los 35MMPCD de

Gas (Norte) enviando un total de 55 MMPCD

Stelmach Yepez Miguel Zbigniew 151

INFORME PRACTICAS DE

CAMPO

Esq. 2. Esquema de los gases desde su procedencia

Stelmach Yepez Miguel Zbigniew 152

INFORME PRACTICAS DE

CAMPO

5.9.4. Operaciones en la Planta de Inyección.

Primeramente se recolecta todos los gases provenientes de las diferentes líneas de los

pozos del campo RGD para posteriormente pasar a la etapa de separación donde se dividen

los diferentes fluidos (Condensado, Gas y Agua). Al condensado se le realiza un

tratamiento para estabilizarlo y almacenarlo para luego enviarlo a través de un oleoducto

a la Refinería de “Palmasola”. El Gas extraído es depurado y comprimido hasta una

presión de operación requerida y enviado a la Planta de Absorción juntamente con los

Gases que se le presta a la línea del “GASIRG”.

Después de haber sido extraídos todos los componentes licuables este gas es enviado

nuevamente a la Planta de Inyección pero al “Slug Cátcher”. Donde una parte es enviada al

Altiplano y la otra devuelta al la línea de 32” por la línea de 12”.

En esta Planta las operaciones que se realizan son distintas las cuales se dividen en

diferentes sistemas que son los siguientes:

Sistema de Recolección

Sistema de Separación

Sistema de Estabilización

Sistema Compresión

Sistema de almacenaje

Sistema de Bombeo

Sistema de Generación Eléctrica

Sistema de Seguridad

5.9.4.1. Sistema de Recolección.

5.9.4.1.1. Colectores.

Se trata de un conjunto de conexiones y válvulas que permitirán manejar en forma y/o

conjunta el flujo que ingresa en la batería. Se compone de dos o tres líneas de válvulas,

según la cantidad de destinos adicionales que se utilicen, de tal manera que el ingreso de un

pozo se dirija a la línea general o a otra línea que va al sistema de control individual.

La operación de los colectores, por lo sencillo y rutinario, presenta muchas veces

problemas pues si se comete un error y quedan las válvulas cerradas se producirá una rotura

Stelmach Yepez Miguel Zbigniew 153

INFORME PRACTICAS DE

CAMPO

y la contaminación consecuente. Por lo tanto es una de las tareas en las que se recomienda

muy especialmente que una vez concluida se revise el circuito del flujo para comprobar la

certeza de la maniobra.

En todos los casos, la apertura y cierre de válvulas debe practicarse en forma simultánea

con la tendencia de cerrar y luego abrir y además no debe operarse en forma brusca, sobre

todo donde se manejan importantes cantidades de gas.

Uno o más de estos colectores se utilizan para la producción general y el otro para la

medición individual de los pozos. Los diámetros de cada uno de estos son diferentes en

cada caso, puesto que su función es directa con los volúmenes de producción a manejar.

Las líneas de descarga de los pozos a la batería de separación, tienen en su entrada al

manifold válvulas de retención que impiden el retroceso del fluido en caso de existir una

caída de presión brusca.

Todas estas líneas se conectan transversalmente a los colectores e igualmente llevan en sus

conexiones válvulas de compuertas de vástago desplazable, las que permiten realizar los

movimientos necesarios para impedir que los pozos conectados al colector de producción o

de grupo, puedan descargar su fluido al colector de medición o viceversa.

Las líneas que llegan hasta el colector de medición cuentan con tantas válvulas de vástago

desplazable; como movimiento que requieren para lograr el funcionamiento perfecto de la

instalación.

De ambos colectores parten las líneas de alimento a sus respectivos separadores, que

también llevan válvulas de control, ubicados en tal forma que permitan la distribución

uniforme de la carga de alimentación.

Stelmach Yepez Miguel Zbigniew 154

INFORME PRACTICAS DE

CAMPO

5.9.4.1.2. Descripción del funcionamiento de los Colectores.

La producción de los pozos llega a los 4 sistemas de recolección de líneas que existen en la

planta. Teniendo para cada sistema una línea de grupo y otra de prueba.

Stelmach Yepez Miguel Zbigniew 155

Mini-Baja Baja

IntermediaAlta

Colectores Desarenador

INFORME PRACTICAS DE

CAMPO

CLASIFICACIÓN

DEL COLECTOR

PRESIÓN

(PSIG)

Colector de Alta Presión 1100

Colector de presión

Intermedia900

Colector de Baja Presión 500

Colector de Mini Baja

Presión350

Tabla 3. Clasificación de colectores

La producción de los diferentes pozos del campo llega al sistema de recolección de líneas

según el tipo de presión de cada pozo con un promedio de 30MMPCD a distribuirse de la

siguiente manera:

Los pozos de alta llegan al colector de 1100 PSIG, dirigiéndose el flujo a los

separadores de alta V-120 y V-140. También pueden ser derivados por su línea de

prueba hacia el separador de prueba V-160.

Existe también la opción a la tea para despresurizar alguna línea de ser necesario. Una parte

de este colector tiene la opción para ingresar a un desarenador.

Este colector posee también una entrada para el reciclo o dosificado de absorción que

actualmente no se está ocupando.

Los pozos de intermedia llegan al colector de 900 PSIG, éste colector posee una

línea de producción que llega al separador V-180,

La línea de prueba llega al separador V-160, posee también la opción para desfogar al

quemador.

Stelmach Yepez Miguel Zbigniew 156

INFORME PRACTICAS DE

CAMPO

El colector de 500 PSIG recibe los pozos de baja, posee 2 líneas, una de producción

que va a los separadores de producción de 500 PSIG, el V-130 y el V-150; la línea

de prueba que va al separador V-170, que es el separador de prueba para los

colectores de 500 PSIG y 350 PSIG. También tiene la opción de desfogar al

quemador.

El último sistema de colector es el de 300 PSIG, para los pozos de mini baja, de

donde la línea de producción descarga al separador V-190 y la línea de prueba al

separador V-170. Este colector al igual que los otros tiene una salida a través de la

línea de prueba para despresurizar al quemador.

Stelmach Yepez Miguel Zbigniew 157

INFORME PRACTICAS DE

CAMPO

Esq. 3. Esquema de Colectores

Stelmach Yepez Miguel Zbigniew 158

INFORME PRACTICAS DE

CAMPO

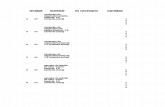

COLECTOR DE ALTA PRESION

POZ

OESTADO ARENA

CK

#/64

PRES.SU

R

(PSIGG)

PRES.SE

P

(PSIGG)

15-T Producción S. Natural TAIGUATY "Y" 26 2270 1100

COLECTOR DE PRESION INTERMEDIA

57-C Producción S. Natural TAIGUATY "Y" 14 2000 930

18-L Producción S. Natural TAIGUATY "Y" 22 1560 939

80-C Producción S. Natural TAIGUATY "Y" 20 1660 946

COLECTOR DE BAJA PRESION

48-L Producción S. NaturalTAIGUATY "W"

INFE20 1000 515

62-C Producción S. NaturalTAIGUATY "W"

SUP.16 1130 520

71-C Producción P. LiftTAIGUATY "W"

SUP.14 1130 515

39-C Producción S. NaturalTAIGUATY "W"

SUP.MED.14 1070 510

18-C Producción S. NaturalTAIGUATY "W"

MEDIO12 830 515

79-L Producción S. Natural TAIGUATY "Y 18 860 510

48-C Producción S. NaturalTAIGUATY"W"M

EDIO20 970 515

12-L Producción S. Natural TUPAMBI SUD 14 1210 515

COLECTOR DE MINI BAJA PRESION

47-L Producción S. Natural TAIGUATY "Y" 16 460 320

Stelmach Yepez Miguel Zbigniew 159

INFORME PRACTICAS DE

CAMPO

29-C Producción P. Lift TAIGUATY "W" 30 600-360 320

72-T Producción P. LiftTAIGUATY "W"

MEDIO12 760-360 320

75-C Producción S. Natural TAIGUATY "Y" 16 770 320

79-C Producción P. LiftTAIGUATY "W"

MEDIO16 750 320

Tabla 4. Descripción detallada de los colectores

5.9.4.1.3. Desarenador.

Después de la llegada a los Colectores de Alta Presión Pasan a un “Desarenador” cuya

función es no permitir el ingreso de la arena a los Separadores.

5.9.4.2. Sistema de Separación.

5.9.4.2.1. Separadores.

Los Separadores son dispositivos mecánicos encargados de la separación del flujo de

producción de hidrocarburos en gas, petróleo y agua y sedimentos básicos provenientes del

yacimiento. Los principios básicos que ocasionan una separación son:

Stelmach Yepez Miguel Zbigniew 160

INFORME PRACTICAS DE

CAMPO

Una Menor Velocidad: El gas no permite una fácil separación debido a la gran velocidad

del flujo dentro la cañería, al llegar este flujo al separador, choca contra un deflector y por

tanto esta velocidad disminuye y permite que se lleve a cabo la separación.

La Insolubilidad entre los fluidos: aparentemente el estado gaseoso y el líquido en

condiciones estables de presión y temperatura, así como el agua y el petróleo, si se

mezclan, pero no son miscibles, conservando su estructura original.

Una Diferencia de densidades: Los fluidos a separar conservan sus densidades originales,

causando, a través de la fuerza gravitacional, que los fluidos se separen por diferencia en el

peso específico de cada uno de ellos

Por Decantación, El efecto gravitacional provoca que los fluidos de mayor densidad

tiendan a acumularse en lo más profundo del separador si se tiene un adecuado tiempo de

residencia.

Coalescencia, o la propiedad de las gotas de un mismo fluido a atraerse y unirse entre si,

facilitando el proceso de decantación.

El líquido obtenido en los separadores bifásicos, contiene agua, condensado y todavía

gas, es acá donde el separador trifásico, siguiendo los mismos principios básicos de

separación, apartará el gas del agua y ésta del condensado, por tanto tendrá una entrada de

condensado, gas y agua y tres salidas, una de gas con su respectiva presión lista ser

comprimida, otra de agua que se dirige al planta de Inyección de Agua y finalmente otra de

condensado hacia su estabilización

El diseño del cuerpo y de los accesorios que están en su interior, permiten que al ingreso de

los fluidos se origine una importante caída en la presión de los mismos y una dispersión del

flujo favoreciendo el desprendimiento del gas.

Stelmach Yepez Miguel Zbigniew 161

INFORME PRACTICAS DE

CAMPO

Esq. 4. Esquema de Separador trifásico.

Existen, al igual que los separadores bifásicos, cuatro separadores trifásicos con presiones

de trabajo que van desde los 300 hasta los 500 Psi.

Los colectores de Baja llegan directamente a los separadores trifásicos de 500 Psi. y el

colector de Minibaja al de 350 Psi por razones de presión.

5.9.4.2.2. Funcionalidad

Este sistema consta de ocho separadores, de los cuales dos son de prueba. Estos separadores

se clasifican de alta, intermedia, baja y mini baja; como en las líneas de recolección. Los

separadores de alta y de intermedia son separadores bifásicos en el cual se separa el gas del

líquido. Los de baja son separadores trifásicos que separan gas, petróleo y agua.

Los separadores de prueba, son dos; uno de alta e intermedia y otro de baja y mini baja, los

cuales uno es bifásico y el otro trifásico. El separador bifásico puede trabajar con presiones

de 1300 psi y 800 psi, el separador trifásico puede trabajar con 500 psi y 350 psi.

El líquido obtenido en los separadores bifásicos contiene: agua, condensado y gas, que

pasan a la siguiente etapa, los separadores trifásicos siguiendo los mismos principios

básicos de separación, se separa el gas del agua y ésta del condensado. El gas es enviado a

los diferentes depuradores para luego ser comprimidos y unirse a la línea de alimento a

Planta de Absorción. El condensado es estabilizado y almacenado en dos tanques de 5000

Bbl. El agua se drena a la Planta de Inyección de Agua.

Stelmach Yepez Miguel Zbigniew 162

INFORME PRACTICAS DE

CAMPO

La producción del colector de baja llega directamente a los separadores trifásicos de 500 psi

y la producción del colector de Mini baja al de 350 psi por razones de presión.

En el colector de alta presión se tienen dos líneas de producción, una que va directamente a

los separadores de alta V-120 y V-140 (solo se utiliza un separador, teniendo uno de

reserva) y otra que pasa previamente por un desarenador, debido a las características

propias del pozo, tiene arrastres significativos de arena que tiene que ser eliminados; para

pasar después por los separadores mencionados anteriormente. Además la línea de prueba

va hacia el separador V-160, para realizar las pruebas diarias de los pozos. La línea de

producción del colector de intermedia se dirige al separador V-180, y las pruebas de los

pozos de intermedia se realizan en el V-160.

En lo concerniente a los de baja, la línea de producción se une con la salida de la parte

liquida de los separadores V-120 y V-140 y el liquido proveniente del Depurador de 900

psi, para ir después hacia el separador V-130 y V-150 (uno en operación y el otro en

reserva). Para la línea de prueba de los colectores de baja va hacia el separador V-170.

La línea de producción del colector de mini baja presión, se envía al V-190 y su línea de

prueba hacia el V-170. Anteriormente la producción de Los Sauces se dirigía directamente

al Depurador 900, pero por la disminución del caudal se traslado a los colectores de mini

baja.

5.9.4.2.3. Características de los Separadores

Stelmach Yepez Miguel Zbigniew 163

INFORME PRACTICAS DE

CAMPO

Tabla 5. Características de separadores

Stelmach Yepez Miguel Zbigniew 164

INFORME PRACTICAS DE

CAMPO

Separador de:

cantidadTipo de

separadorPresión

(psi.)Capacidad

Presión de diseño

87.5 mmcfd.

7500 bpd.75 mmcfd.

7500 bpd.17.5

mmcfd.

7500 bpd.17.5

mmcfd.

7500 bpd.87.5

mmcfd.

7500 bpd.17.5

mmcfd.

7500 bpd.

Prueba 1 Bifásico 1100-800 1600

Prueba 1 Trifásico 500-350 600

Baja 2 Trifásico 500 600

Súper baja 1 Trifásico 350 600

Alta 2 Bifásico 1100 1600

Intermedia 1 Bifásico 800 1600

Tabla 6. Capacidades de separadores

Descripción V-120 V-130 V-140 V-150 V-160 V-170 V-180 V-190

Marca Daniel Daniel Daniel Daniel Daniel Daniel Daniel DanielModelo 674517 674224 646518 674231 674517 674234 691038 691850ANSI 900 600 900 600 900 600 900 600Diametro 8" 6" 8" 6" 8" 6" 8" 6"Bore 7,625 6,065 7,625 6,065 7,625 6,065 7,625 6,065Placa Orificio 4250 3000 4250 3000 1500 0,75 3000 3500

Tabla 7. Datos puente de medición separadores.

Stelmach Yepez Miguel Zbigniew 165

INFORME PRACTICAS DE

CAMPO

Esq. 5 Presiones correspondientes para tipos de separadores

Stelmach Yepez Miguel Zbigniew 166

INFORME PRACTICAS DE

CAMPO

V-180900 psi

V-190350 psi

V-1201300 psi

V-130500 psi

V-1401300 psi

V-150500 psi

V-1601300 psi

V-170500 psi

350 psi900 psi

900 psi1300 psi

1300 psi500 psi

Linea de depurador de 900 Psi

Depurador de 900 Psi

Antorcha

Antorcha

Desarenador

Antorcha

Producción Pozos

Condensado

LSC

Esq. 6. Esquema de presiones de entrada a separadores

5.9.4.3. Sistema del Circuito Gas.

La salida de gas de los separadores bifásicos y trifásicos se divide en cuatro corrientes

principales:

- Gas de 1100 Psi.

- Gas de 900 Psi.

- Gas de 500 Psi.

Stelmach Yepez Miguel Zbigniew 167

INFORME PRACTICAS DE

CAMPO

- Gas de 300 Psi.

5.9.4.3.1. Gas de 1100 Psi.

La salida del Gas de alta presión que resulta ser la suma de los separadores de operación de

alta presión (V-120 y V-140) más lo proveniente del separador de prueba (V-160), si se está

probando un pozo de alta. Todas las salidas de gas cuentan con medidores de disco de

orificio que contabiliza la producción de Gas. La producción de Gas de Alta de los

separadores se une en un solo colector que va hacia la JT (Joule Thomson) para reducir la

presión a 900 Psi y así poder dirigirse al Depurador de 900 Psi.

Por la expansión que se produce en la JT se inyecta Metanol para evitar obstrucciones por

congelación en la tubería.

El gas proveniente de los pozos de alta presión tienen un gran contenido de arena es por

esto que después de ser colectados en el manifold o colector de 1100 Psi, el gas se dirige al

desarenador donde se retiene la arena, posteriormente el gas va hacia el separador V120 o

V140 los cuales trabajan a la presión de de los pozos, en el separador se obtiene 3 flujos de

salida 2 de líquidos (agua y condensado) y el flujo de gas que pasa a través de la válvula JT

reduciendo su presión desde 1100 hasta 900 Psi, luego el gas ingresa al depurador de 900

Psi donde se separa condensado. Finalmente el gas pasa por 2 filtros en serie donde son

retenidas suciedades o partículas sólidas e ingresa a la planta de Absorción.

Stelmach Yepez Miguel Zbigniew 168

INFORME PRACTICAS DE

CAMPO

Esq 7. Esquema del circuito de gas en separadores

5.9.4.3.2. Gas de media presión (900 Psi).

El gas proveniente de los pozos de media presión son colectados en el manifold o colector

de 900 Psi, posteriormente el gas se dirige al separador V180 el cual trabaja a la presión de

de los pozos, en el separador se obtiene 3 flujos de salida 2 de líquidos (agua y condensado)

y el flujo de gas que pasa al depurador de 900 Psi donde se separa condensado. Finalmente

el gas pasa por 2 filtros en serie donde son retenidas suciedades o partículas sólidas e

ingresa a la planta de Absorción. El gas proveniente de estos pozos no requiere pasar por el

proceso de compresión debido ya que están a la presión requerida para ingresar al planta de

Absorción (900 Psi).

Gas de sub-baja presión (300 Psi).- El gas proveniente de los pozos de sub-baja presión son

colectados en el manifold o colector de 300 Psi, posteriormente el gas se dirige al separador

V190 el cual trabaja a la presión de de los pozos, en el separador se obtiene 3 flujos de

salida 2 de líquidos (agua y condensado) y el flujo de gas que pasa al depurador de 300 Psi

donde se separa condensado con la finalidad de que el gas ingrese a los compresores lo mas

seco posible (los compresores sufren desperfectos si ingresa en ellos líquidos). Los

compresores 1 y 2 tienen 2 succiones (una succión de 300 Psi y otra succión de 500 Psi) y

Stelmach Yepez Miguel Zbigniew 169

INFORME PRACTICAS DE

CAMPO

una descarga a 900 Psi. El proceso de compresión produce al mismo tiempo incremento de

temperatura, por esto el gas que sale de los compresores a una temperatura de 220º F

ingresa a un cooler o enfriador donde es enfriado a 150º F . Finalmente el gas pasa por 2

filtros en serie donde son retenidas suciedades o partículas sólidas e ingresa a la planta de

Absorción.

5.9.4.3.3. Gas de baja presión (500 Psi).

El gas proveniente de los pozos de baja presión son colectados en el manifold o colector de

500 Psi, posteriormente el gas se dirige al separador V130 o V140 el cual trabaja a la

presión de de los pozos, en el separador se obtiene 3 flujos de salida 2 de líquidos (agua y

condensado) y el flujo de gas que pasa al depurador de 500 Psi donde se separa condensado

con la finalidad de que el gas ingrese a los compresores lo más seco posible (los

compresores sufren desperfectos si ingresa en ellos líquidos). Los compresores 1 y 2 tienen

2 succiones (una succión de 300 Psi y otra succión de 500 Psi) y una descarga a 900 Psi. El

proceso de compresión produce al mismo tiempo incremento de temperatura, por esto el

gas que sale de los compresores a una temperatura de 220º F ingresa a un cooler o enfriador

donde es enfriado a 150º F. Finalmente el gas pasa por 2 filtros en serie donde son retenidas

suciedades o partículas sólidas e ingresa a la planta de Absorción.

5.9.4.3.4. Ingreso Gases del Norte.

El gas que proviene de los campos del norte ingresa a los compresores 5, 6 y 7 a una

presión de 900 Psi. Estos compresores tienen 2 succiones de 900 Psi y 2 Descargas de 1400

Psi, (que es la presión a la que se envía el gas al Altiplano) El proceso de compresión

produce al mismo tiempo incremento de temperatura, por esto el gas que sale de los

compresores a una temperatura de 220º F ingresa a un cooler o enfriador donde es enfriado

a 150º F. Finalmente el gas es dirigido al Altiplano para su consumo.

Cabe resaltar que los separadores de presión alta e intermedia (V120, V140 y V180) son

separadores bifásicos, es decir que separan solo gas y líquidos. Por otro lado los

separadores de presión baja y sub-baja son separadores trifásicos porque separan gas, agua

y condensado.

Stelmach Yepez Miguel Zbigniew 170

INFORME PRACTICAS DE

CAMPO

Los separadores V160 y V170 son separadores de prueba (diariamente se controla la

producción de un pozo).

5.9.4.4. Sistema de Flujo de condensado.

El condensado que sale del separador de alta (V120 o V140) ingresa al separador de baja

(V130 o V150) para una segunda etapa de separación.

El condensado que sale del separador de media o intermedia (V180) ingresa al separador de

sub-baja (V190) para una segunda etapa de separación.

El condensado que sale de los separadores de baja (V130 y V150) y de los separadores de

sub-baja (V190) se juntan en una misma línea e ingresan al tanque de alimento donde se

acumula para ser bombeado al tanque de lavado donde se inyecta agua dulce a presión con

la finalidad de bajar la salinidad que contiene el agua de formación, seguidamente el

condensado ingresa al intercambiador de calor con la finalidad de realizar un

precalentamiento, luego ingresa a la torre de estabilización donde se pone en contacto con

el condensado caliente que proviene del horno, el condensado estabilizado sale de la torre e

ingresa al horno donde es calentado a una temperatura de 435º F, luego retorna a la torre de

estabilización para estabilizar el condensado precalentado proveniente del intercambiador,

posteriormente el condensado sale del intercambiador e ingresa al cooler donde es enfriado

a 67 ºF, luego pasa por medidor másico y es enviado a los tanques de almacenamiento.

En la torre de estabilización se recuperan gases livianos los cuales pasan al depurador.

5.9.4.5. Sistema de Compresión

La Planta de Inyección actualmente tiene 12 compresores en línea.

Los gases que salen del depurador de 250 Psi, ingresan a la succión de los compresores 1,

2, 3 y 4, los mismos que son comprimidos hasta 500 Psi., donde se recibe el gas que viene

del depurador de 500 Psi. (etapa intermedia), luego este gas se descarga con una presión de

900 Psi pasa por los cooler de enfriamiento para juntarse con los gases de los depuradores

de 900 Psi (una corriente que viene de los separadores de alta 1300 a 900 JT y otra

corriente del gas de Los Sauces), pasando por unos filtros (aceite) y finalmente juntarse

con los gases que vienen del Sur y dirigirse a la Planta de Absorción como Gas Alimento.

Stelmach Yepez Miguel Zbigniew 171

INFORME PRACTICAS DE

CAMPO

Los compresor 1 y 2 son similares y actúan en el sistema de operación de gas de baja e

intermedia. El gas de 250 Psi (Salida de cabeza del depurador de 250 Psi) entra a la succión

de la primera etapa de los compresores 1 y 2, se comprimen hasta 500 Psi, donde se junta

con gas que viene del depurador de 500 Psi (presión intermedia), luego se descarga con una

presión de 900 Psi.

Los compresores 3 y 4 también son análogos, que tienen dos lados de compresión; el

primer lado utiliza el gas que proviene del Residual de Absorción y Gas del Norte6 (La

presión se encuentra en 850 y 900 Psi) y lo comprime hasta 1400 Psi. El otro lado se utiliza

el gas de baja de 250 Psi. y lo comprime hasta 500 Psi, donde se une con el gas del

depurador de 500 Psi para comprimirlo hasta 900 Psi que se descarga al mismo colector

que va la salida del gas del compresor 1 y 2.

De la línea de descarga de los compresores 1, 2, 3 y 4 pasan hacia el aerorefrigerante de

900 Psi y después se dirige al depurador de 900*; donde se une con el gas proveniente de

los separadores de intermedia y la descarga de los compresores 15 y 13; antes se juntaba

con el gas de los sauces pero debido a la reducción de su producción se cambio al colector

de Minibaja

La salida del Depurador de 900* se une con la salida del Depurador de 900 Psi donde se

dirige hacia los filtros para después pasar a la Planta de Absorción para su tratamiento. El

esquema general de la salida de los Depuradores de 900 se presenta en la Error: Reference

source not found. Además se cuentan con instalaciones para enviar el gas a la Argentina,

pero actualmente no se utiliza.

El compresor 15 y 13 se alimentan de la línea del GASYR para elevar la presión 900 Psi y

enviarlo al Depurador de 900*.

6

Stelmach Yepez Miguel Zbigniew 172

INFORME PRACTICAS DE

CAMPO

Esq 8. Esquema de salida de Gas de los Depuradores de 900 Psi.

El gas Residual de la Planta de Absorción pasa por el Slug Catcher con un caudal aproximado de

143,32 MMPCD una parte se dirige a la línea 12¨ de la planta de Compresión (120 MMPCD) para su

exportación al Brasil con las características que muestra en la tabla siguiente.

ESPECIFICACIONES DE CALIDAD DEL GAS NATURAL

Variables a controlar Especificación Unidades

Método de

Análisis

Densidad relativa 0,590<SG<0,690 SSTM D-3588

Temperatura de flujo 40<T<120 F

Agua Vapor de agua ,5,50 lb/MMPC ASTM D-1142

Oxígeno (O2) <0,20 Mol % ASTM D-1945

Stelmach Yepez Miguel Zbigniew 173

INFORME PRACTICAS DE

CAMPO

Anhidrido Carbonico

(CO2) <1,50 Mol % ASTM D-1945

Nitrógeno (N2) <2,00 Mol % ASTM D-1945

Inertes (N2+CO2) <3,50 Mol % ASTM D-1945

Sulfuro de Hidrógeno

(H2S) <5,03 Miligramos/m3 ASTM D-1945

Sulfuro de mercaptano <14,87 Miligramos/m3 ASTM D-2385

Azufre (S2) <50,34 Miligramos/m3 ASTM D-1072

Mercurio (Hg) <0,60 Microgramos/m3

Sustancias toxicas

Poder calorifico

(BTU/PC) >1036 BTU/PC ASTM D-3588

Punto de Rocío 45º F a 800 Psia ASTM D-1142

Tabla 8 Especificaciones de calidad del Gas Natural

El resto se va hacia los compresores 5,6 y 7 para ser enviados por la línea del Altiplano.

El Gas Residual que retorna de la Planta de Absorción más Gas del Norte se une para ir a la

succión de los compresores 5, 6 y 7 (Iguales) elevan la de 900 Psi a 1400 Psi

(aproximadamente), la descarga de los compresores pasa hacia los aéreorefrigerante para

después dirigirse hacia el Altiplano. También tiene la opción de enviarse como succión de

los compresores 10, 14 y 27 que descargan a 3500 Psi para ser inyectado a pozo.

Stelmach Yepez Miguel Zbigniew 174

INFORME PRACTICAS DE

CAMPO

Fi. 2 Vista de los Compresores

Stelmach Yepez Miguel Zbigniew 175

INFORME PRACTICAS DE

CAMPO

Esq. 9 Esquema de compresores y sus respectivas presiones de trabajo

Stelmach Yepez Miguel Zbigniew176

INFORME PRACTICAS DE

CAMPO

Esq. 10. Esquema del Circuito de Depurador de 900 psi

177Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

5.9.4.5.1. Datos tecnicos de compresores.

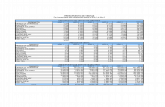

DATOS TECNICOS DE COMPRESORESINYECCION

N° Sistema M O T O R C O M P R E S O R P R E S I O N DIAMETRO DE CILINDROS

Comp. Operación Marca Modelo SERIE HP SIZE RPM Marca Modelo CAPACIDAD SUCC. ITERM. DESC. 1 2 3 41 BAJA Waukesha L-7042GSIU 45661 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 10Mmpcd 250 500 1000 8.3/4'' 6.5/8'' 6.5/8'' 8.3/4''2 BAJA Waukesha L-7042GU 144840 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 10Mmpcd 250 500 1000 8.3/4'' 6.5/8'' 6.5/8'' 8.3/4''3 BAJ A/INTERM Waukesha L-7042GSIU 179466 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 6.5Mmpcd 250 520 1000 6.3/8'' 4.1/2'' 4.1/2'' 6.3/8''

8.0Mmpcd

4 BAJ A/INTERM Waukesha L-7042GSIU 173316 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 6.5Mmpcd 250 520 1000 6.3/8'' 4'' 4'' 6.3/8''8.0Mmpcd

5 INTERMEDIA Waukesha L-7042GSIU 91 5063 64 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 20 Mmpcd 800 1400 4'' 5.1/4'' 5.1/4'' 4''6 INTERMEDIA Waukesha L-7042GSIU 145682 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 20 Mmpcd 800 1400 3.3/4'' 5.1/4'' 5.1/4'' 3.3/4''7 INTERMEDIA Waukesha L-7042GSIU 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 20 Mmpcd 800 1400 3.3/4'' 5.1/4'' 5.1/4'' 3.3/4''

10 ALTA Waukesha L-7042GSIU 173317 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 11.3 Mmpcd 1400 2400 3600 3.3/4'' 3.1/2'' 3'' 3.3/4''13* BOOSTER Waukesha L-7042GSI 145680 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 60 Mmpcd 800 1100 7.3/4'' 7.3/4'' 7.3/4'' 7.3/4''14 ALTA Waukesha 397846 1100 9.3/8''X8.1/2'' 900 Cooper Bessmer AMA-4 11.3 Mmpcd 1400 360015 ALTA Caterpillar 1600 1000 Ariel 20Mmpcd 800 4000

27* ALTA Cooper Bessemer GMVH 48367 2250 14 X 14 '' 330 Cooper Bessmer 30 Mmpcd 1400 4000 5.1/2'' 5.1/2'' 5.1/2''

13*= Compresor # 13, cuenta con válvulas neumáticas 11.3 iny.27* = Compresor # 27, tiene válvulas neumáticas reguladoras de Q. 25 a 30 MMPCD cilindro # 1

AEROENFRIADORES

DE GAS

EQUIPOS HP VOLT.

Enfriador gas baja # 1 15 230/460

Enfriador gas baja # 2 15 230/460

Enfriador Gas intermedia

# 1 40

Enfriador Gas intermedia

# 2 40

Enfriador Gas intermedia

# 3 30

Enfriador reflujo # 1 10 230/460

Enfriador reflujo # 2 10 230/460

Enfriador condensado

est. # 1 10 230/460

Enfriador condensado

est. # 2 20 230/460

178Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

AEROENFRIADORES AGUA

EQUIPOS HP RPM VOLT.

Enfriador agua compresor 27 # 1 40 1770 230/460

Enfriador agua compresor 27 # 2 40 1760 230/460

enfriador Aceite compresor 27 # 3 40 1760 230/460

Enfriador agua compresor # 1 15 284T 230/460

Enfriador agua compresor # 2 15 284T 230/460

Enfriador agua compresor # 3 15 284T 230/460

Enfriador agua compresor # 4 15 284T 230/460

Enfriador agua compresor # 5 15 284T 230/460

Enfriador agua compresor # 6 15 284T 230/460

Enfriador agua compresor # 7 15 284T 230/460

Enfriador agua compresor # 8 15 284T 230/460

Enfriador agua compresor # 9 20 1760 480

Enfriador agua compresor # 10 20 1760 480

Enfriador agua compresores aire 25 1760 230/460

5.9.4.6. Sistema de Estabilización del Condensado.

5.9.4.6.1. Objetivo.

Se realiza la estabilización con el objetivo de no tener parámetros de pérdida de HCB a

condiciones atmosféricas.

Se estabiliza alrededor de 440 BPD de Condensado Estabilizado con un TVR entre 9 a

9.5 mientras que el Condensado con Gasolina puede llegar hasta 530 BPD con un TVR

máximo de 12 por norma establecida para el bombeo.

Este Sistema está compuesto por:

Tanque de Alimento.

Tanque de Lavado con sus Bombas de Agua.

Intercambiador de Calor -Tubo Cáscara.

Torre Estabilizadora y sus Bombas

179Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Hornos

Tanque de Re-Flujo y sus Bombas.

Enfriadores

Tanque Final (Almacenamiento)

DEPURADORES UNIDADES

DEPURADOR FINAL 900 PSI 1

DEPURADOR 250 PSI 250 PSI 1

DEPURADOR 500PSI 500 PSI 1

DEPURADOR 900 PSI 900 PSI 1

FILTRO DE GAS 900 PSI 2

DEPURADOR SUCC.

COMPRESOR 15 900 PSI 1

5.9.4.6.2. Descripción del Funcionamiento Sistema De Estabilización.-

180Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

El sistema de Condensado se inicia en los separadores al igual que el circuito Gas; de la

salida de los separadores bifásicos de alta (V-120 y V140) se une con el condensado que

proviene del depurador de 900 Psi. Para después pasar a los separadores trifásicos (V-130

y V150). En cuanto a la salida del separador de intermedia (V-180) se une con el colector

de 350 Psi para pasar al separador trifásico de Minibaja (V-190) y pasa lo mismo con los

separadores de prueba. La salida de condensado de todos los depuradores trifásicos se

reúnen en un solo colector para acumularse en el tanque de alimento. Al presente se realizó

una modificación para comprobar la producción de condensado en un tanque, y efectuar la

verificación de la medida del medidor másico.

181Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Esq 11. Línea de Condensado de Separadores.

La salida de Condensado que proviene de los separadores Trifásicos, pasan hacia la etapa

de estabilización; este sistema está compuesto por un tanque de alimento, el tanque lavador

con sus bombas de agua, la torre estabilizadora, un intercambiador de calor, el horno,

tanque de reflujo, enfriadores y el tanque final.

¡Error! Vínculo no válido.

Tabla 9. Unidades del Sistema de Estabilización.

182Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

El esquema del Sistema de Estabilización se presenta en el siguiente:

183Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Esq. 12. Esquema Sistema de estabilización

184Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

5.9.4.6.3. Tanque de Alimento.

Todo el condensado de los separadores de segunda etapa pasa, es impulsado por la

diferencia de presión, también llega el condensado recuperado de la pileta API, del

depurador de baja y tanque de prueba, directamente al Tanque de Alimento que tiene una

presión de 270 Psi y una temperatura 78 F, que es un tanque horizontal de acero inoxidable,

con el propósito de mantener un volumen de flujo constante de condensado y de esta

manera y mediante bomba mandarlo a su siguiente proceso en el tanque de lavado. En este

tanque de alimento se recupera un poco de gas, que es enviado al depurador de 250 Psi.

Además a la salida de este tanque se inyecta agua dulce para el lavado. Se inyecta alrededor

6 GPM de agua.

.

Esq. 13. Esquema del circuito del Tanque de Lavado

185Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

5.9.4.6.4. Tanque de Lavado

Después de obtener un volumen de flujo constante, se inyecta agua al condensado con el fin

de disolver todas las partículas o impurezas que aún puede tener el mismo, para ser

finalmente eliminadas en el tanque de lavado a través de la separación del agua con dichas

impurezas.

En otras palabras, se controlará la salinidad para prevenir obstrucciones en operaciones

siguientes en un separador similar a los separadores bifásicos llamado Tanque de Lavado.

El condensado sale por la parte superior por efecto de llenado. El agua dulce con los

precipitados sale por la parte inferior del tanque y se dirige hacia la PIA.

5.9.4.6.5. Intercambiador o Precalentador

Después de obtener un volumen de flujo constante y de eliminar cualquier tipo de

impurezas, el condensado está listo para comenzar su tratamiento de Estabilización

propiamente dicho, a través de un intercambiador de calor del tipo tubo-carcasa, el

condensado que viene del tanque de lavado, adquiere calor y es dirigido a la torre de

estabilización por la parte media de la torre. La salida de la torre se dirige a los hornos por

medio de unas bombas. En los hornos se calienta el condensado a una temperatura de

450°F para ingresar nuevamente al intercambiador de calor.

Es un intercambiador líquido-líquido a contracorriente, de diseño de tubos y carcasa del

tipo AET Por tubo entra el condensado proveniente del tanque de lavado con dirección a la

torre de estabilización, el cual debe ser calentado. Por carcasa pasa el condensado ya

estabilizado que sale de la torre y que va con dirección a los tanques de almacenamiento

pasando antes por aeroenfriadores, este condensado es el que cede temperatura ya que lo

que se quiere es disminuirla antes de llegar a su almacenamiento.

186Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Fig. 3 Intercambiador de calor

5.9.4.6.6. Torre de Estabilización

El condensado precalentado (260 ºF), se manda a la torre de estabilización, donde por

medio de la acción de temperaturas elevadas en el fondo de la torre (408 ºF), se eliminarán

todos los hidrocarburos livianos hasta el normal-Butano (N-C4) y de esta manera se

estabilizará el condensado, es decir, al eliminar lo liviano, que por su menor punto de

ebullición saldrá en forma de gas por la cabeza. La presión de trabajo de la torre es de 270

Psi.

El objetivo de la Torre es estabilizar el condensado para adecuarlo a las condiciones de

almacenaje, transporte y venta, para lo cual se separan los componentes. El principio de

funcionamiento de la torre se basa en realizar el “corte” adecuado, para lo cual se deben

controlar las condiciones de trabajo.

Se considerará al condensado como estabilizado y listo para ser enviado a la refinería. El

gas desprendido pasa por un proceso de enfriamiento y/o condensación para llegar a un

tanque de reflujo. La parte gaseosa de hidrocarburos livianos es enviada a la línea de gases

que tienen la misma presión (250 Psi) y de esta manera continuar con el tratamiento de

187Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

esos gases, y por otra la parte líquida se vuelve a mandar a la torre como reflujo con una

temperatura aproximada de 142 ºF.

El condensado ya dentro de la estabilizadora, es calentado para darle la temperatura de

fondo al proceso mediante hornos calentadores que elevan la temperatura de 385 ºF a435

ºF; a través de este circuito se controlará la temperatura de fondo de la estabilizadora.

Cabe recalcar que un punto clave en este tratamiento es el de mantener la temperatura

necesaria para que solo los hidrocarburos livianos salgan casi en su totalidad por la cabeza,

para lograrlo los operadores juegan con la temperatura de los hornos y con la cantidad de

reflujo que vuelve a la cabeza de la torre.

El condensado estabilizado que precalienta al condensado del tanque de lavado, continúa su

tratamiento al ser enfriado por un enfriador o cooler.

En general, la estabilización se la realiza con el objetivo de tener parámetros de pérdida de

hidrocarburos a condiciones atmosféricas. Este condensado estabilizado presenta una TVR

de entre 9.6 y 10; mientras que el condensado mezclado con gasolina entre pude llegar a 11

que es por lo general (TVR < 12, es lo exigido).

Fig. 4. Torre Estabilizadora.

188Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

5.9.4.6.7. Tanque de Almacenamiento

La planta de Inyección cuenta con 2 tanques de almacenamiento de condensado de 5000

Bbl de capacidad donde se almacena el condensado estabilizado y gasolina proveniente de

absorción para posteriormente ser bombeado a la refinería de Palmasola, posee un sistema

de medición VAREC el cual devuelve la medida del tanque que proporciona el techo

flotante a una cinta y esta su vez al medidor VAREC.

Cabe señalar que antes del envío a estos tanques se tiene la opción de enviar el condensado

a la Planta de Absorción para la producción de Lean Oil.

La producción de condensado estabilizado es aproximadamente de 507 BPD y de gasolina

556 BPD. La densidad del condensado está por los 62º API y TVR de 11 Psi, el

almacenamiento es a presión atmosférica.

La medición del caudal y volumen que llega a los tanques se realiza con un medidor másico,

mientras que la medición a la salida de los tanques con dirección a la refinería se la realiza con una

turbina.

TANQUES CONDENSADO 5000 BARRILES 1

- 2

Instrumento

Tanque vertical de

techo fijo

Capacidad nominal 5000 barriles

Capacidad total

5047.37 para altura de

calibración

Diámetro interno 11788 mm

Altura del tanque 7353 mm

bomba trans. Tk 5000 Bbls

a tk final 1 UNIDADES

189Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

bomba BOOSTER. Tk

5000 Bbls a VENTAS 2UNIDADES

bomba trans. Tk 5000 Bbls

a VENTAS 2UNIDADES

bomba carguio cisternas4 UNIDADES ( 2

Booster)

Tabla. 10. Datos Tanque de almacenamiento.

Este gas que sale por la cabeza de la torre pasa por un proceso de enfriamiento (Coolers)

para llegar al Tanque de Re- Flujo.

Una vez llega el re- flujo al tk, por la parte superior del mismo sale la parte gaseosa de este

gas y se envía a la línea del depurador de 250 psi para su respectiva compresión.

La parte condensada de este reflujo se vuelve a enviar a la Torre a través de unas bombas.

Una vez extraídos los HCB livianos el condensado sale por la parte inferior de la Torre para

ser bombeados a los Hornos.

El condensado que viene de los Hornos (450 °F) es quien controla la Temperatura en el

Fondo de la Torre (420°F) a través del calor adquirido.

Una vez estabilizado el condensado es descargado del fondo de la torre hacia el

intercambiador ya indicado donde esta vez se pre enfría precalentando el condensado de

entrada como ya se dijo anteriormente.

También hay un by pass, con una válvula automática, con la que se puede regular el caudal

que pasa por el intercambiador, de esta manera se puede regular la temperatura de entrada.

Finalmente después de pre enfriarse en el intercambiador el condensado pasa por aero-

enfriador para luego almacenarse en el Tanque Final de donde será bombeado a

Palmasola.

190Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Esq.14. Esquema del Circuito de Re- Flujo de Gas

5.9.4.7. Sistema de Gas combustible.

Este gas lo provee la planta de absorción, que deriva del gas Residual (Gas pobre) llega a

una presión aproximada de 450 Psi y con una temperatura aproximada 75 ºF, primero pasa

por dos depuradores para retirar el líquido residual presente, y luego se distribuye para el

funcionamiento de los equipos como ser los compresores, hornos, generadores y para las

válvulas neumáticas que están en los separadores, antes de su uso se baja la presión a 180

psi.

La cantidad que consume la planta de Inyección para los hornos, compresores y generador

es aproximadamente de 1,45 a 165 MMPCD.

191Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Esq. 15. Esquema del Sistema de Gas combustible

192Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

5.9.4.8. Sistema de Bombeo.

Se tiene bombas de transferencia a oleoducto de 352 GPM para bombear el condensado y

gasolinas a la refinería “Palmasola” cada 3 días y bombas para cargar camiones cisternas de

300GPM.

Esq. 16. Esquema del Sistema de Bombeo

193Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

5.9.4.9. Sistema de Agua de enfriamiento de compresores.

Este sistema está compuesto por dos pozos de donde se extrae el agua, esto se hace a través

de bombas sumergibles, de estos pozos se extrae agua con sales o sea aguas duras. Esta

agua es bombeada hacia una caseta en donde se encuentra un sistema ablandador de aguas,

esto es por ósmosis inversa, el proceso de la ósmosis inversa utiliza una membrana

semipermeable para separar y para quitar los sólidos disueltos, los orgánicos, la materia

coloidal, micro organismos, virus, y bacterias del agua. El proceso se llama ósmosis

"reversa" puesto que requiere la presión para forzar el agua pura a través de una membrana,

saliendo; las impurezas detrás. La ósmosis reversa es capaz de quitar 95%-99% de los

sólidos disueltos totales (TDS) y el 99% de todas las bacterias, así proporcionando un agua

segura y pura, optimas para su uso.

Luego de pasar por el proceso de ósmosis inversa el agua blanda es enviada al tanque de

1500 bbl, para que cuando haga falta se envíe hacia los pulmones de los enfriadores.

Enfriamiento de motores, este enfriamiento se lo realiza mediante la circulación de agua,

este es un circuito cerrado que consta de un sistema de enfriadores, bombas y un pulmón;

en el pulmón cuando le falta algo de agua se la bombea del tanque de 1500 bbl., el agua

fría que sale de los enfriadores e ingresa a enfriar a los motores, esto lo hace por la zona

media de los mismos para posteriormente salir por la parte superior, esta agua caliente se

dirige al pulmón del sistema, para que por medio de bombas se la envié a los enfriadores.

194Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Esq. 17. Esquema del Sistema de Agua de enfriamiento de Compresores

195Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

5.9.4.10. Sistema Contra incendios.

Este sistema se divide en dos partes, la red de hidrantes y los extintores, además de un

camión bombero.

5.9.4.10.1. Sistema de hidrates.

Este sistema está compuesto por hidrantes y monitores, los cuales reciben el agua de un

tanque de 5000 bbl. (Entrada de Planta de Inyección); son bombeados bajo presión a través

de una bomba (motobomba) que pueden ser accionadas de manera manual o automática y

si se desea aumentar la presión esta puede ser aumentada a través de motores, normalmente

se tiene una presión en el sistema de unos 100 psi. a 150 psi. Se cuenta con siete hidrantes y

diecisiete monitores pero cada monitor en la base cuenta con una toma que lo hace

funcionar como hidrante.

5.9.4.10.2. Sistema de extintores

Son dos tipos de extintores que se usan, unos son portátiles y otros extintores grandes con

una carreta especial para su traslado. Existen extintores de diferente tipo, según sea el

origen del fuego. Los que trabajan con polvo químico constan de dos tanques, uno para el

polvo y otro para el nitrógeno. En caso de hacer uso de uno de los extintores, éste debe ser

reemplazado en un plazo máximo de una semana.

En la siguiente tabla se mostraran algunos datos de los extintores:

Extintores Marca Tipo Clase Capacidad

Portátiles Ansul Polvo químico B C 30 Lb./6 Kg.

Ansul Gas carbónico B C 6 Kg.

Ansul Polvo químico A B C 30 Lb.

Imoster Polvo químico A B C 10 Kg.

196Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Sentry Gas carbónico B C 6 Kg.

Yukon Polvo químico A B C 30 Lb./10 Kg.

GrandesAnsul Polvo químico B C

125 Lb. / 150 Lb.

300 Lbs.

Yukon Polvo químico A B C 70 Kg.

Tabla. 11. Datos de extintores

5.9.4.11. Sistema de generación eléctrica

La planta de inyección cuenta para la generación eléctrica con dos moto generadores de

una capacidad de generación de 250 KW cada uno, que trabajan de forma alterna. El voltaje

generado es de 2400 V, por lo que es necesario el uso de un transformador para reducirlo

hasta 480 V (voltaje de trabajo de las bombas), además de recibir una corriente eléctrica

proveniente de la planta de absorción.

Inyección cuenta con gran cantidad de motores y bombas eléctricas las cuales en un

funcionamiento normal de la planta tienen un consumo de 220 KW.

Esta área recibe 1200 voltios de los generadores de absorción, que los pasa por un

transformador y los lleva hasta los 480 voltios que es el voltaje con que trabajan.

Normalmente tienen funcionando un generador que lo ponen en línea a los de absorción.

Descripción de algunos datos técnicos de los generadores:

Nº

Generador

Sistema

Operación

MOTOR

Marca Modelo Potencia Velocidad

4 Generación WAUKESHA L 3711 364 HP 900 r.p.m.

5 Generación WAUKESHA L 3711 364 HP 900 r.p.m.

197Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Tabla 12. Datos de los Motores del Generador de la Planta de Inyección.

Nº

Generador

GENERADORCaracterísticas

Marca Modelo Capacidad Velocidad

4 KATO 250SR9C 250 KW 900 r.p.m.480 Volts, 376

Amp, 3 F, HZ 60

5 KATO 250SR9C 250 KW 900 r.p.m.480 Volts, 376

Amp, 3 F, HZ 60

Tabla 13. Datos de los generadores de la Planta de Inyección

5.9.4.12. Sistema de gas de antorcha

En casos de emergencia todas las unidades deben tener una descarga que debe ir a la

antorcha para evitar causar una atmósfera inflamable y una mayor contaminación.

Las líneas de colectores también tienen una conexión hacia la antorcha, para realizar

desfogue de estas líneas que puede ser necesario debido a distintas circunstancias, otras

líneas que tienen desfogue son las salidas de los separadores y de los compresores.

Al final todas las líneas se unen en una sola que actúa como colector y de ahí pasa al knock

out drum donde se separa cualquier líquido que haya podido ser arrastrado para que la parte

gaseosa pase a la tea.

5.9.4.13. Control de calidad

Los análisis químicos permiten determinar la calidad de los hidrocarburos de las distintas

corrientes del proceso de la planta.

198Stelmach Yepez Miguel Zbigniew

INFORME PRACTICAS DE

CAMPO

Se realiza una cromatografía a los pozos que se realizan pruebas. También se realizan

cromatografías de los gases del sur, norte y altiplano de forma periódica para verificar y

comparar con los valores obtenidos mediante los cromatógrafos en línea. Con

cromatografía se obtiene la temperatura, densidad y poder calorífico de los gases

estudiados.

En lo que se refiere al condensado se realizan análisis de su densidad API, tensión de vapor

y gravedad específica; tanto para el producido como para el almacenado que ya contiene la

mezcla con la gasolina producida en absorción. El principal aspecto a controlar es que el

TVR no debe exceder al valor de 12.

Por otro lado se tiene el control de calidad del agua de la PIA, lo realiza una empresa

contratista que verifica la cantidad de bacterias y que el agua cumpla con las

especificaciones para la inyección.

Cromatografía de Gas Natural: Este análisis es realizado en un cromatógrafo de gas, el

cual analiza la composición porcentual de hidrocarburos del gas natural; Se toman las

muestras del gas de alimento, gas residual, gas del Norte, gas del Sur, gas Río Grande o

producido por los pozos tanto en las pruebas de planta. Las cromatografías promedio del

mes Diciembre 2008 se presentan en la tabla siguiente.

Componentes GASYRGAS

NORTE

GAS RIO

GRANDE

GAS

ALIMENTO

GAS

RESIDUAL

N2 0,510 1,022 1,465 1,319 1,079

CO2 1,840 1,104 0,177 0,159 0,820

C1 88,272 89,433 88,736 79,864 86,576

C2 6,242 5,929 5,330 4,797 5,575

C3 2,054 1,497 2,406 2,166 2,031