Coquería

description

Transcript of Coquería

Coquería

Coque• El coque es un combustible

obtenido de la destilación de la hulla calentada a temperaturas muy altas en hornos cerrados y a la cual añaden calcita para mejorar su combustión, que la aíslan del aire, y que sólo contiene una pequeña fracción de las materias volátiles que forman parte de la misma.

• Es producto de la descomposición térmica de carbones bituminosos en ausencia de aire.

• Cuando la hulla se calienta desprende gases que son muy útiles industrialmente; el sólido resultante es el carbón de coque, que es liviano y poroso.

• El coque es producido en una instalación llamada batería de coque, constituida por una serie de hornos en batería. (en la actualidad existen hornos de 3 a 6 metros de alto, 11 a 15 metros de largo y 42.5 a 50 cm de ancho, pero están en desarrollo o construcción hornos de mayor capacidad)

• El proceso de transformación de la hulla en coque, conocido como coquizado, consiste en su horneado durante un tiempo de entre 10 y 24 horas, dependiendo del tamaño del horno.

• Durante el coquizado se desprenden una serie de gases y líquidos de gran utilidad industrial, hecho por el que muchas plantas procesadoras de coque se centran más en los subproductos que en el propio coque, vendiendo éste a precio de costo.

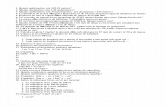

Batería de hornos de coque

Batería de hornos de coquizaciónBatería de hornos de coquización

Tolvas de hullaTolvas de hulla

Cámaras de coquizaciónCámaras de coquización

BarriletesBarriletes

Regenadores Regenadores de calorde calor

Máquina para empujar Máquina para empujar coquecoque

Cámaras de coquizaciónCámaras de coquizaciónRegenadores Regenadores de calorde calor

Zona de descargaZona de descarga

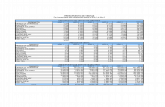

Obtención del coque.Calentamiento de las hullas en recipientes cerrados hasta temperaturas de unos 1000ºC con lo que se obtienen gases de coquería (H2, CH4, CO, CnH2n, N2 y CO2), líquidos (alquitrán de hulla y amoníaco) y un residuo sólido que se denomina coque (65-80%).

Proceso de coquización.• 100ºC: Liberación de O2, N2, CH4 y

H2O.• 100-300ºC: Liberación de SH2, CO,

CO2 y olefinas.• 310ºC: Aparecen porciones líquidas.• 400-450ºC: Se inicia la fusión • 550ºC: Fin de la fusión .Desprendi-

miento de H2.• 700-1000ºC: Craqueo. • >1000ºC: Procesos de grafitización.

• La transformación de carbón a coque tiene lugar;

• El calor se transfiere desde las paredes de ladrillo de regeneración de calor con la carga de carbón de aproximadamente 375 ° C a 475 ° C

• El carbón se descompone para formar capas de plástico cerca de cada pared. alrededor de 475 ° C a 600 ° C, hay una marcada evolución de alquitrán, y compuestos de hidrocarburos aromáticos, seguido de resolidificación de la masa de plástico en semi-coque. en 600 ° C a 1100 ° C

• La fase de estabilización comienza coque. Este se caracteriza por la contracción de la masa de coque, el desarrollo estructural de coque y la evolución de hidrógeno final.

• Durante la etapa de plástico, las capas de plástico se mueven desde las paredes hacia el centro del horno atrapando el gas liberado y la creación de la presión de acumulación de gas que se transfiere a la pared regeneradora de calor.

• Una vez, las capas de plástico han reunido en el centro del horno, toda la masa se ha carbonizado.

• La masa del coque incandescente se empuja desde el horno y es húmedo o enfriado antes de su envío al alto horno.

El empuje• Al calentar los carbones coquizables en

atmósfera inerte, pasan por un estado plástico en un intervalo de temperaturas que oscila entre 350 ºC y 500 ºC, dependiendo del tipo de carbón.

• Dentro del horno existirán, por lo tanto, dos zonas plásticas que tienden a desplazarse perpendicularmente a la dirección de calentamiento y hacia el centro del horno a medida que progresa la coquización.

• Además, dado que tanto la solera como la bóveda del horno son también superficies calientes, aparecerán otras dos zonas plásticas secundarias, que se desplazan en dirección vertical.

Horno de coque a punto de

ser deshornad

o

El coque metalúrgico en el horno alto

• El coque metalúrgico es utilizado como combustible y reductor en distintas industrias, pero su principal empleo es en el horno alto (coque siderúrgico).

• El coque cumple tres papeles principales en el horno alto:

• (i) Como combustible, proporcionando calor para los requerimientos endotérmicos de las reacciones químicas, y para la fusión de la escoria y del metal. Este papel ha perdido cierta importancia debido a las adiciones de fuel y gas por las toberas y, recientemente, por la inyección de carbón.

• (ii) Como reductor que produce y regenera los gases para la reducción de los óxidos de hierro.

• (iii) Como soporte de la carga y responsable de la permeabilidad de la misma. Este papel es cada vez más importante, a medida que aumenta el tamaño de los hornos altos.

Bibliografía

• http://www.oviedocorreo.es/personales/carbon/coque/coque%20metalurgico.htm

• http://es.wikipedia.org/wiki/Coque