Cuello de Botella

-

Upload

carlosandres321 -

Category

Documents

-

view

22 -

download

0

description

Transcript of Cuello de Botella

Cuello de botellaEl término cuello de botella puede hacer referencia a:

En un proceso productivo, una fase de la cadena de producción más lenta que otras, que ralentiza el proceso de producción global.

El cuello de botella determina la cantidad de piezas posibles después de un determinado periodo de tiempo. Es importante identificar los cuellos de botella en los procesos de producción y sobre todo efectuar un análisis profundo en cómo aumentar la eficiencia en esta operación.

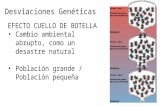

En biología, cuando una población o especie ha sufrido un drástico descenso en el número de miembros en algún momento del pasado, llegando en algunos casos a estar al borde de la extinción. Como consecuencia se homogeneiza la población. Es decir, se halla poca variabilidad y algunas características se hacen iguales y negativas al ambiente.

En la transferencia de datos, cuando la capacidad de procesamiento de un dispositivo es mayor que la capacidad del bus al que se encuentra conectado el dispositivo, esto suele ocurrir en una tarjeta gráfica, cuando se conecta una tarjeta con capacidad para AGP 8x a un slot AGP 4x, en este caso, el 50% de la capacidad del dispositivo está siendo desperdiciada

Expresión utilizada para denominar la situación en la que la producción total se ve limitada por una de sus actividades, la de menor capacidad.

Cualquier factor que impide o reduce el flujo normal de un proceso, ya sea este productivo o económico.

Un cuello de proceso en manufactura es una demora que ocurre cuando una parte del proceso se mueve más lento o más rápidamente respecto de los pasos previos. El resultado es una acumulación de un componente en un puesto del proceso. Esto lleva a ineficiencias, pérdidas de tiempos de fabricación y clientes insatisfechos, lo cual le cuesta dinero a la empresa. Los cuellos de botella pueden tener muchas causas distintas.

Hay dos principales tipos de cuello de botella:

1. Los cuellos de botella a corto plazo, estos son causados por problemas temporales. Un buen ejemplo es cuando los miembros del equipo clave enfermo o ir de vacaciones. Nadie está calificado para hacerse cargo de sus proyectos, que causa un retraso en su trabajo hasta que regresen.

2. Los cuellos de botella a largo plazo, estos ocurren todo el tiempo. Un ejemplo sería cuando el proceso de información de fin de mes de una empresa se retrasa todos los meses, porque una persona tiene que completar una serie de tareas desperdiciadoras de tiempo – y aún no se inicia hasta que tiene las cifras de la final de fin de mes

Es muy importante identificar y fijar los cuellos de botella. Pueden causar muchos problemas en cuanto a la pérdida de ingresos, clientes insatisfechos, pérdida de tiempo, productos o servicios de mala calidad y alta tensión en los miembros del equipo.

¿Qué causa un cuello de botella en la producción?

Los cuellos de botella pueden ocurrir en procesos de manufactura y de negocios. Un cuello de proceso en manufactura es una demora que ocurre cuando una parte del proceso se mueve más lento o más rápidamente respecto de los pasos previos. El resultado es una acumulación de un componente en un puesto del proceso. Ésto lleva a ineficiencias, pérdidas de tiempos de fabricación y clientes insatisfechos, lo cual le cuesta dinero a laempresa. Los cuellos de botella pueden tener muchas causas distintas.

Velocidad de máquina incorrecta

Un cuello de botella puede estar causado por una máquina o pieza del equipo que trabaja más rápido o más lento de lo que debería. Una máquina que funcionan muy rápido puede descomponerse, lo cual deriva en un cuello de botella durante la reparación, y los productos del paso anterior se acumularán. Cada pieza del equipo debe trabajar a una velocidad que asegure que toda la línea se mueva de forma uniforme. Ésto puede implicar tener que hacer que ciertas máquinas funcionen más lento o más rápido que otras.

Falta de almacenamiento variable

Otra causa de los cuellos de botella es una falta de acumulación de materiales en un punto del proceso de manufactura. Para evitar esto, debes colocar un almacén intermedio antes de donde es probable que se produzca un cuello de botella. Por ejemplo, si la máquina A tiende a romperse, evitando que la máquina B complete el proceso, coloca un almacén intermedio luego de la máquina A. De esta forma, la máquina B no se quedará sin material para elaborar, y la línea de producción puede continuar operando cuando la máquina A es reparada. Usar un almacén intermedio puede incrementar tu inventario y tus costos, de modo que debes tener acumulada sólo la cantidad que necesitas.

Falta de operarios

Los cuellos de botella pueden causarse cuando no tienes suficientes empleados entrenados para operar o reparar una máquina en particular. Por ejemplo, si la única persona en la planta que sabe cómo reparar la máquina C está enfermo o de vacaciones, y la máquina C se descompone, puedes perder valioso tiempo, o dinero, llamando a un especialista para que solucione el desperfecto. Para evitar ésto, asegúrate de que tus empleados tengan una formación amplia en varias

máquinas y operaciones, para que siempre haya alguien disponible para intervenir cuando algo sale mal.

Tiempos muertos

Muchos cuellos de botella de la producción se producen cuando una parte de la máquina necesita ser reemplazada. Dependiendo de la industria, éstos cambios pueden ocurrir varias veces al día. Si el tiempo requerido para el cambio es lento, la línea completa puede detenerse. Para evitarlo, entrena a los operarios para que preparen el cambio cuando la máquina aún está en funcionamiento. Minimiza los tiempos muertos asegurándote de que el proceso de reemplazo es tan eficiente como sea posible. Por ejemplo, prepara un nuevo repuesto y todas las herramientas necesarias antes de apagar la máquina.

Como Identificar Cuellos De Botella

Identificar los cuellos de botella en la fabricación suele ser bastante fácil. En una línea de ensamblaje, ves cuando los productos se acumulan en un punto determinado. En procesos de negocio, sin embargo, pueden ser más difícil de encontrar.

Empiece con usted mismo. ¿Hay una rutina o situación que regularmente causa estrés en su día? Estas frustraciones pueden ser un indicador significativo que un cuello de botella existe en algún lugar.

Por ejemplo, imagine que usted es responsable de revisar un informe que otro miembro del equipo crea cada semana. Una vez que termines, dan a otro miembro del equipo, que tiene que publicar el informe sobre la intranet de su empresa. Debido a su carga de trabajo, sin embargo, el informe a menudo se sienta en su escritorio durante horas, así que la próxima persona abajo de la línea a veces tiene que quedarse más tarde al final del día para registrar el tiempo. Esto causa mucho estrés para usted como para su colega. En este escenario, usted es el cuello de botella.

Aquí están algunos otros signos de los cuellos de botella:

Largos tiempos de espera – por ejemplo, su trabajo se retrasa porque estás esperando un producto, un informe o más información. O materiales que desperdician tiempo esperando entre los pasos de un negocio o proceso de fabricación.

Trabajo atrasado – ahí 's demasiado trabajo acumulado en un extremo y no lo suficiente en el otro extremo.

Altos niveles de estrés.

Dos herramientas son útiles para ayudar a identificar los cuellos de botella:

1. Diagramas de flujo

Utilice un diagrama de flujo para ayudarle a identificar dónde se producen los cuellos de botella. Los diagramas de flujo descomponen un sistema detallando cada paso en el proceso en un flujo esquemático fácil de seguir. Una vez que asigna un proceso, es mucho más fácil ver donde podría haber un problema. Sentarse e identificar cada paso que el proceso necesita para funcionar bien.

Por ejemplo, en el escenario de camiones que mencionamos anteriormente, un diagrama de flujo podría tener este aspecto:

Paso 1 – las mercancías se fabrican en la fábrica. paso 2 – las mercancías se cargan en el camión. paso 3 – el almacén es notificado sobre hora de llegada de camión. paso 4– el almacén programa un montacargas para la hora prevista de llegada. paso 5 –el camión llega en el almacén y comienza a descargar.

En este caso, el retraso se produjo porque estaban fallando los pasos 3 y 4, y esto condujo a una larga espera entre los pasos 2 y 5. Crear el diagrama de flujo antes de investigar el problema habría ayudado a ver rápidamente dónde analizó su proceso.

2. Técnica de los cinco porqués

La técnica de cinco porqués también puede ayudar a identificar cómo desbloquear su cuello de botella.

Para empezar, identifica el problema que se desea atender. Luego, trabajando hacia atrás, pregúntate por qué se produce este problema. Seguir preguntando "por qué?" en cada paso, hasta llegar a la causa.

Considerar nuestro ejemplo de camiones otra vez. Volver al principio e imaginar que no tienes idea por qué se retrasan los camiones.

Los camiones se ven obligados a esperar durante horas en el almacén.

¿Por qué?

Porque el montacargas no está lista para descargar los camiones cuando llegan.

¿Por qué no la carretilla elevadora está listo?

Porque hay solamente un montacargas, y se utiliza para otras cosas. El almacén no sabe que los camiones están llegando, por lo que el montacargas no está programada para descargar mercancía.

¿Por qué no conoce el almacén que están llegando los camiones?

Porque nadie ha llamado para decirles.

¿Por qué nadie ha llamado el almacén?

Porque el miembro del equipo cuyo trabajo era llamar a la bodega se fue hace meses y nadie más fue asignado a realizar las llamadas. Y allí está la solución. Ha identificado la causa raíz: un miembro del equipo que falta. La solución fácil es delegar la tarea a alguien más.

Trabajando hacia atrás e identificando la causa raíz, usted puede ver claramente lo que necesita cambiar para solucionar el problema.

Cómo Desbloquear Los Cuellos De Botella

Tienes dos opciones básicas para desbloquear su cuello de botella:

1. incrementar la eficiencia del paso del cuello de botella.2. Disminuir la entrada al paso del cuello de botella.

En nuestro ejemplo de camiones, la solución era aumentar eficiencia notificándolo al almacén. ¿Cómo podría aumentar la eficiencia en otras situaciones que dependerá grandemente la naturaleza del proceso en cuestión, pero aquí están algunas ideas generales:

Asegúrese de que lo que está siendo alimentada en el cuello de botella está libre de defectos. Al hacer esto, asegúrese de que no estás perdiendo el recurso importante del cuello de botella utilizándolo para procesar el material que más tarde sería descartado.

Retire las actividades del proceso del cuello de botella que podría ser hecho por otras personas o máquinas.

Asignar los miembros del equipo más productivo y la tecnología a la capacidad de proceso. Aumentar la capacidad en el proceso de cuello de botella.

La otra opción, disminuir la entrada, puede al principio sonar tonto. Pero si una parte de un proceso tiene el potencial para producir más salida de lo que necesitas o puedes gestionar en última instancia, es una respuesta apropiada. Usted puede tener una situación donde sigue aumentando la cantidad de inventario de trabajo en progreso inmediatamente después de un paso que está funcionando muy eficientemente.

Por ejemplo, las cámaras de velocidad pueden "coger" un gran número de conductores que exceden el límite de velocidad. Sin embargo, cada violación de velocidad tiene que ser procesado y esto incurre en un costo. Las cámaras pueden coger mucho más conductores que lo que pueden manejar los departamentos de procesamiento. Por lo tanto, muchas cámaras están programadas para identificar sólo aquellos conductores que pase cierta cantidad el límite de velocidad, o para operar sólo en ciertos momentos del día o ciertos días de la semana. Como resultado, se reduce el número de entradas al sistema al nivel que puede procesar.

Puntos clave

Los cuellos de botella pueden causar grandes problemas para cualquier empresa, y determinar sus causas es fundamental. Busque las muestras típicas de los cuellos de botella – como trabajo atrasado, espera (por personas, materiales o documentos) y alta

tensión relativas a una tarea o proceso. Para asegurarse de que identificar la causa raíz (y no sólo uno de los efectos), utilizar un diagrama de flujo o la técnica cinco porqués.