Curso_Teoria_restricciones

-

Upload

alberto-yance -

Category

Documents

-

view

74 -

download

0

Transcript of Curso_Teoria_restricciones

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

TEORÍA DE RESTRICCIONES

P. Reyes / Sept. 2007

Página 1 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

CONTENIDO

1. La teoría de restricciones

3

2. Eliminación de restricciones 9

Físicas y políticas

3. El modelo Tambor-Amortiguador-Soga (DBR) 46

4. Teoria de restricciones en el mantenimiento 55

5. Teoría de restricciones y gestión de proyectos 62

6. Teoría de restricciones y MRP

66

Página 2 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

1. La teoría de restricciones (TOC)

El Dr. Eliyahu Goldratt, doctor en Física, a principios de los 1970’s,

apoyó a un pariente a mejorar la producción de su pequeña empresa

de pollos. Goldratt, junto a su hermano, desarrolló un revolucionario

algoritmo de programación de la producción que posibilitó un

incremento de producción superior al 40% sin necesidad de nuevos

recursos. La cobranza pasó a ser más lenta que las compras de

materiales y la empresa quebró. El Dr. Goldratt volvió a trabajar a la

universidad.

A finales de los '70, los hermanos Goldratt fundaron Creative Output,

empresa que desarrolló un software para la programación y control

de la producción basado en el algoritmo ya mencionado. El

crecimiento de esta empresa fue espectacular, siendo sus principales

clientes Grumman, Sikorsky y General Motors. Ya desde esa época

General Motors usa TOC. Después escribe “La Meta” con mucho éxito

e inicia en 1987 el Avraham Y. Goldratt Institute (AGI), cuya misión es

generar y diseminar conocimiento. En ese momento comenzó la

investigación que permitió generalizar TOC a todas las áreas y niveles

de una empresa (Operaciones, Distribución, Abastecimiento, Ventas,

Marketing, Estrategia, Toma de Decisiones, Ingeniería, Gestión de

Proyectos y Recursos Humanos).

El hecho de que los trabajos del Dr. Goldratt comenzaran en el área

de Operaciones hace que aún ahora muchas personas crean que TOC

es "... sólo una cosa de Producción".

Revisando la bibliografía especializada sobre se puede concluir que:

TOC está basada en el Pensamiento Sistémico.

Las soluciones que propone TOC para Operaciones y Gestión de

Proyectos se basan en la Teoría de Colas y la teoría estadística

de la Agregación.

Página 3 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Los conceptos que propone TOC para la Toma de Decisiones

son esencialmente el método "Costeo directo" en su expresión

más pura, que aparece en los libros de gestión de los años

1950’s.

La palabra Throughput aparece en los libros de los años 1950’s.

Los Procesos de Pensamiento de TOC son simplemente sentido

común.

Etc.

Actualmente la difusión de la Teoría de Restricciones es

responsabilidad del Abraham Y. Goldratt Institute, fundado por el Dr.

Eli Goldratt, su sede está en 442 Orange Street, New Haven,

Connecticut, EUA, con sucursales en varios países incluyendo México.

TOC es una metodología de gestión, con el propósito de ganar dinero,

hoy y en el futuro, esto se hace al:

Maximizar las ventas (throughput), para asegurar la

participación en el mercado

Reducir los inventarios (costo de los materiales en planta)

Minimizar los gastos de operación (gastos erogados para

transformar inventario en throughput). Incluye costos directos,

costos indirectos, y costos de todos los activos.

Como ya se vio en TOC, por Pareto solo algunos centros de trabajo

en la planta controlan su producción total para cada línea de

producto. Administrando estos centros denominados Recursos con

Capacidad Restringida (CCRs) o cuellos de botella, se optimiza la

producción de la empresa y se orienta la inversión futura.

Durante 1979, la empresa Creative Output de Eli Goldratt inició la

venta del programa de planeación y control de la producción

denominado OPT, sus principios fueron ampliados después a la Teoría

de Restricciones, los cuales se explican en los libros de E. Goldratt La

Página 4 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Meta, La Carrera, El Síndrome del pajar, No fue la suerte, Cadena

crítica, Necesario pero no Suficiente y la Teoría de Restricciones.

Prerrequisitos de TOC

Para que se puede implementar la TOC se requiere que:

Se cubran las necesidades básicas en todos los aspectos

Se eduque en la aplicación las nuevas herramientas de

eficiencia, concientizando sobre su efecto en los demás

elementos del proceso.

Se eduque en trabajo en equipo, liderazgo y dominio personal

de sí, integrados en la inteligencia emocional.

Haya compromiso de la alta dirección para apoyar el proceso de

implementación del TOC alineado con los objetivos estratégicos

de la organización.

Diferencias entre el pensamiento cartesiano y el sistémico

Un proceso en el que intervienen solamente dos recursos (A y B)

elabora un producto. Los clientes están dispuestos a adquirir todo lo

que la empresa esté en condiciones de producir.

La materia prima es procesada por el recurso "A" (a una velocidad de

20 unidades por día). En una segunda operación, el recurso "B"

finaliza el proceso de producción, (a una velocidad de 12 unidades

por día). Una vez elaborado, el producto es enviado directamente a

los clientes. Por su parte, nuestros proveedores están en condiciones

de entregarnos, en forma instantánea, toda la materia prima

necesaria para la fabricación.

Los recursos deberían producir a un ritmo de 12 unidades por

día. Si "A" funciona al máximo de su capacidad "B" no podría

Página 5 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

terminar de procesar el material elaborado por "A", acumulando

productos semiterminados a un rotmo de 8 unidades / día.

Si “A” trabaja a un ritmo de 12 unidades / día su eficiencia es

de sólo 60%, por lo que un supervisor típico le pediría que

aumentara su eficiencia.

En el pensamiento Cartesiano o Paradigma Cartesiano se quiere

obtener el máximo rendimiento individual de todos sus recursos. El

Pensamiento Sistémico, o Paradigma Sistémico, en cambio, sostiene

que el máximo rendimiento de un sistema NO se consigue mediante

el máximo rendimiento individual de cada uno de los recursos, sino

que sólo unos pocos deberán funcionar al máximo para obtener todo

lo esperable del sistema.

TOC es una forma de administrar las empresas, con el objetivo de

maximizar sus ganancias en unidades de utilidad. Las empresas

privadas quieren ganar más dinero. Las empresas no lucrativas

quieren maximizar sus unidades de utilidad (salud, seguridad, etc.). El

objetivo es maximizar el throughput (ingreso de dinero a través de las

ventas) al mismo tiempo que se reducen los inventarios y los gastos

operativos, se usa el proceso de pensamiento de causa – efecto -

causa. Un sistema complejo se forma con una gran cadena de

recursos interdependientes (máquinas, centros de trabajo,

instalaciones) pero solo algunos, los cuellos botella (restricciones)

condicionan la salida de toda la producción, Si así no fuera, generaría

ganancias Ilimitadas. Al inicio se trata de que la restricción trabaje

hasta el límite de su capacidad para acelerar el proceso completo,

con todos los recursos actuales disponibles.

Hablar de restricciones, no es sinónimo de recursos escasos; es

imposible contar con una cantidad infinita de recursos. Las

restricciones, aquello que impide a una organización alcanzar su más

alto desempeño en relación a su Meta, son políticas erróneas.

Página 6 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Los cuellos de botella (restricciones) que determinan la salida

de la producción son llamados Drums (tambores), ya que ellos

determinan la capacidad de producción (llevando el ritmo). Se

usa el método Drum-Buffer-Rope (Tambor - Inventario de Protección -

Soga) como aplicación de la Teoría de las Restricciones a las

empresas industriales.

Hay dos tipos de restricciones:1

Restricciones físicas referidas al mercado, el sistema de

manufactura (máquinas, personal, instalaciones) y la

disponibilidad de insumos.

Restricciones de políticas que se encuentran atrás de las físicas

como políticas, procedimientos, sistemas de evaluación y

conceptos.

1 Ref. artículo publicado por Rafael Suarez, Publicado en www.mantenimientoplanificado.com

Página 7 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

La mejora se entiende como obtener más “Meta” sin violar las

condiciones necesarias. Para lo cual se deben romper algunos

paradigmas actuales:

Operar al sistema como si fuera una caja de eslabones vs

operar como una cadena donde los resultados de un eslabón

depende de los de los otros.

Fijar los precios de los productos en función de un costo

contable y no en relación a su contribución a la meta del

sistema (Throughput).

Lo que se requiere no son muchos datos sino los necesarios

para hacer una decisión apropiada.

Página 8 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

TOC provee una metodología para que cada sistema desarrolle

sus propias soluciones con base en relaciones lógicas “causa –

efecto – causa”

2. Eliminación de restricciones:

La secuencia de los pasos iterativos de mejora depende del tipo de

restricción que se analice.

La medición del desempeño del sistema se realiza a través de los

indicadores; Throughput (T), Inventarios ( I), y Gastos Operativos

(GO). El método recomendado por TOC para la mejora es el método

socrático, el cual fomenta la participación del personal, con trabajo en

equipo y aplicando una metodología apropiada para desarrollar sus

propias soluciones. El método autocrático donde por autoridad se

ordenan las soluciones, no da resultado como se observa a

continuación:2

Eliminación de restricciones políticas

2 Acero Navarro, Elias Germán, Administración de operaciones aplicando la teoría de restricciones en una PYME, Tesina de Ing. Industrial, Universidad Mayor de San Marcos, Lima, Perú, 2003.

Página 9 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Las restricciones de política se originan en una causa raíz, causa de

los efectos indeseables en los sistemas, es la base de ¿Qué

cambiar?. Se forman por la presencia de conflictos que no han

podido resolverse, para su solución se utiliza un diagrama lógico

denominado “Nube”, como “generación de la estrategia de solución”,

la cual se debe revisar a detalle para evitar contingencias. Si la

solución generada y propuesta se resuelva, entonces se ha resuelto el

¿Hacia qué cambiar?. El ¿Cómo lograr el cambio? Se resuelve

con una táctica que utiliza la herramienta de “Árbol de

implementación o de transición”.

Página 10 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Eliminación de restricciones físicas

Proceso de “Focalización” para eliminar restricciones:

1. IDENTIFICAR LAS RESTRICCIONES: una restricción es una variable

que condiciona un curso de acción.

2. EXPLOTAR LAS RESTRICCIONES: implica buscar la forma de obtener

la mayor producción posible de la restricción.

3. SUBORDINAR TODO A LA RESTRICCION: todo el proceso debe

funcionar al ritmo que marca la restricción (tambor)

4. ELEVAR LAS RESTRICCIÓN: implica agregar recursos para aumentar

la apacidad de la restricción. Por ejemplo, tercerizar.

5. SI EN LAS ETAPAS PREVIAS SE ELIMINA UNA RESTRICCIÓN, VOLVER

AL PASO a): para trabajar en forma permanente con las nuevas

restricciones que se manifiesten.

Página 11 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Paso 1. Identificar las restricciones

Hay dos tipos de restricciones, físicas y políticas, estas últimas son las

más comunes:

Físicas: Escasez de materias primas, una máquina muy

cargada, gente con falta de una habilidad determinada, el

Mercado, etc. Se identifican cuando ya se han eliminado las

restricciones políticas.

Políticas: Reglas formales o informales erróneas, no alineadas o

en conflicto con la meta del sistema. Se deben eliminar antes

de las físicas.

Para identificar las restricciones físicas TOC propone construir un

ARBOL DE REALIDAD ACTUAL, que es una técnica que permite

explicitar las interdependencias que existen en el sistema en estudio

y encontrar los problemas medulares (O restricciones).

Un error común es considerar que la restricción es el lugar donde se

acumulan los inventarios en el sistema, sin hacer un análisis más

profundo de las interdependencias que existen. Por ejemplo:

En un hospital un médico tiene la sala llena de pacientes. Se

podría pensar que la restricción es el médico. Analizando las

interdependencias se descubrió que, una vez que entra el

paciente al consultorio, el médico está varios minutos

esperando que le llegue la historia clínica correspondiente.

¿Cuál es la restricción? ¿Es una restricción física o política?.

En una fábrica hay mucho inventario de producto en proceso

delante de la máquina A y el puesto de ensamble B. Se podría

pensar, apresuradamente, que ambos son restricciones.

Analizando las interdependencias se descubrió que la máquina

A abastece al puesto B de uno de los componentes necesarios

para realizar la operación de ensamble y que delante de la

Página 12 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

máquina B hay inventario de todos los componentes excepto

del proveniente de la máquina A y de otro componente

comprado a un proveedor externo. Compras dice que el

proveedor en cuestión no le entrega el componente por falta de

pago. ¿Cuáles son las restricciones del sistema? ¿Son

restricciones físicas o políticas?.

Para identificar las Restricciones Políticas, El Instituto Goldratt ha

desarrollado cinco técnicas para abordarlas:

Árbol de Realidad Actual: técnica que se utiliza para detectar los

pocos problemas vitales responsables de los efectos indeseables

observados en la empresa. Es un diagrama que muestra por medio de

las relaciones causa efecto, conecta los efectos indeseables

principales.

Cada entidad del árbol que no aparece como resultado de otra causa,

cada punto de entrada al árbol, es una causa raíz. Es normal que una

causa raíz lleve a la mayoría de los efectos indeseables. Por tanto

esta se convierte en problema raíz y debe ser objeto de los esfuerzo

de mejora.

Pasos para su construcción:

Paso 1. Listar cinco a diez efectos indeseables que describan el

sistema a analizar.

Paso 2. Si se observa una relación causal aparente entre dos o más

efectos indeseables, se conecta este grupo, poniendo flechas

conforme se vaya agregando. Si no hay ninguna relación clara

continuar.

Paso 3. Se construye la “nube medular”

Paso 4. Se utiliza la nube medular para construir la base del árbol de

realidad actual.

Paso 5. Se conecta la base del árbol de realidad actual con los grupos

observados en el paso 2.

Página 13 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Paso 6. Se examinan cada una de las entidades y flechas con que se

conectó el árbol de realidad actual del paso 5.

Paso 7. Se revisan los EFIs negativos, aun cuando no se hayan

incluido en la lista original.

Paso 8. Se lee el árbol de abajo hacia arriba, revisando cada flecha y

entidad mientras se hace, haciendo la pregunta si el árbol refleja la

intuición acerca de la situación, se otra forma hacer correcciones.

Paso 9. Se poda el árbol, eliminando cualquier entidad que no sea

necesaria para conectar los EFIs.

Paso 10. Se muestra el árbol a otra persona que ayude a describir y

confrontar los supuestos escondidos entre las ramas.

Por ejemplo:

No están definidas las políticas

Hay poca comunicación

No es frecuente la programación de actividades

La toma de decisiones se hace casi sin asesoría

La rentabilidad de la empresa es muy baja

Muy poco trabajo en equipo para los programas

Hay poca motivación con el personal

Falta un sistema de costos

Se desarrolla el árbol de realidad actual para identificar el problema

raíz, considerando las interrelaciones entre los Efectos Indeseables.

Página 14 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Página 15 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Evaporación de Nubes: técnica para la generación de soluciones

simples y efectivas a conflictos, sin apelar al compromiso.

Para resolver el problema raíz, se debe definir en forma clara,

identificando el objetivo deseado, lo opuesto al problema raíz; indicar

las dos condiciones necesarias, los requisitos esenciales para lograr el

objetivo; y verbalizando el conflicto resultante, el choque directo

entre los dos prerrequisitos.

No se debe buscar una negociación, sino investigar que cambios en la

realidad eliminan al menos uno de los motivos del conflicto. Es decir

se debe “Evaporar la nube”.

Ya detectado el problema raíz, la razón de su existencia es la

presencia de conflictos, para resolverlos se utiliza el diagrama lógico

denominado “nube”.

Pasos para su construcción:

Paso 1. Se selecciona el problema raíz del árbol de realidad actual.

Paso 2. Se construye una nube medular para el problema raíz en el

orden siguiente, por ejemplo:

Página 16 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Paso 3. Se revisa la lógica de la nube en voz alta, a partir del objetivo

A, en la siguiente estructura:

Para las flechas horizontales; “para tener… (punta de la flecha),

necesito tener…(cola de la flecha)”.

Para la flecha de conflicto: “(Una punta de flecha)…está en conflicto

con ….(la otra punta de la flecha)”.

Al leer en voz alta la nube medular con cada flecha por separado, se

hacen los ajustes necesarios mientras se verbaliza cada entidad, para

que la lectura sea adecuada. La nube debe representar claramente el

conflicto que tiene la persona o la empresa. Por ejemplo:

Esta nube permite analizar el conflicto a detalle y extraer los

paradigmas, que al cambiarlos o ajustarlos generan una nueva idea

de solución.

Página 17 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Página 18 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

La nube del problema central describe el conflicto que evita que se

halle una solución, se tienen tres tipos de nubes:3

1. Conflicto con las reglas del sistema

2. Dilema personal con el líder

3. Conflicto entre funciones, niveles gerenciales o individuos (conflicto

crónico).

Una nube es un diagrama que representa dos lados del conflicto con

una meta común. Las cajas B y D están a un lado del conflicto; las

cajas C y D’ están al otro lado del conflicto; la caja A es la meta

común. La nube se lee “en orden a”, “se debe”, indicado por las

flechas.

CONFLICTO GERENCIAL

Para tener A, se debe tener B. Para tener B se debe tener D.

Para tener A, se debe tener C. Para tener C, se debe tener D’.

A veces la visualización de la nube del problema es suficiente para

lograr consenso en el problema y avanzar. Sin embargo en caso de

falta de consenso puede ser necesario desarrollar un árbol de

realidad actual (CRT), para verificar todas las causalidades que

orienten a la identificación del problema central.

3 Lepore Domenico, Cohen Oded, Deming and Goldratt, The theory of constraints and the system of profound knowledge, North River Press, Masachusets, EUA, 1999.

Página 19 de 67

ADramáticamente mejorar el desempeño del sistema

BMantener estabilidad

DActuar en línea con las reglas del sistema

CAvanzar (evitar la inercia)

D’Actuar en contra de las reglas del sistema, fuera de línea, resistir la presión

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

En este caso D es el efecto no deseable (UDE) y D’ el efecto deseable.

El proceso se repite para cada una de la UDEs. Por ejemplo si se

analizan tres UDEs en nubes separadas, se identificarán elementos

comunes en las nubes, o sea habrá algo en común entre las tres A’s,

B’s, C’s, D’s y D’’s. Con objeto de verbalizar esta comunalidad, se

construye la “nube consolidada”. Escribir las Ds para cada uno de las

tres nubes.

Rotando el árbol se tiene el objetivo en la base y las causas arriba.

Página 20 de 67

A¿Cuál es el objetivo a lograr al tener a ambas B y C?

B3. ¿Qué necesidad se satisface por la acción en D. o por qué estas de acuerdo con D?

UDE 1 D1. ¿De qué acción te estas quejando?

C4. ¿Qué necesidad se satisface con la acción en D’, o cual es la acción que evita D?

D’2. ¿Cuál es la acción opuesta a D?

A ¿Cuál es el objetivo a lograr al tener a ambas B y C?

B 3. ¿Qué necesidad se satisface por la acción en D. o por qué estas de acuerdo con D?

UDE 1 D 1. ¿De qué acción te estas quejando?

C 4. ¿Qué necesidad se satisface con la acción en D’, o cual es la acción que evita D?

D’ 2. ¿Cuál es la acción opuesta a D?

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Se inicia la construcción de causalidades hacia arriba agregando más

entidades de suficiencia en las causalidades. Por ejemplo de A a B y

de A a C y agregando más entidades en la lógica preguntando ¿Por

qué?.

A B

SI los gerentes quieren involucrarse en un proceso de mejora

continua, ENTONCES deben mantener estabilidad, DEBIDO A que los

sistemas inestables tienden a perder Throughput que es la máxima

prioridad.

A C

SI los gerentes quieren involucrarse en un proceso de mejora

continua, ENTONCES deben proporcionar un mayor throughput

DEBIDO A que la única manera de mantener el crecimiento continuo

es por medio del canal del throughput.

Página 21 de 67

BLos gerentes deben mantener estabilidad

Throughput es la máxima prioridad

Los sistemas inestables tienden a perder throughput

A Los gerentes quieren orientar sus sistemas a un proceso de mejora continua

Los gerentes deben incrementar el throughput

La única forma de mantener un crecimiento continuo es a través del canal del throughput

Los gerentes quieren orientar su sistema a un proceso de mejora continua

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

El siguiente paso es B D. Si los gerentes quieren mantener la

estabilidad de su sistema, ENTONCES deben apegarse a las “reglas”

del sistema DEBIDO A que permiten controlar el desempeño y

comportamiento del personal para que tengan un mejor desempeño.

CD’ Si los gerentes deben proporcionar myor throughput,

ENTONCES deben romper las reglas del sistema DEBIDO A que las

reglas restringen las iniciativas del personal y son necesarias.

¿Qué pasa si tenemos D y D’ al mismo tiempo?

SI los gerentes quieren romper las reglas PERO están forzados a

seguir las reglas, ENTONCES están frustrados, inconsistentes y

confunden a sus subordinados. Esto ORIENTA a lo gerentes a perder

credibilidad y liderazgo con sus subordinados.

Página 22 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Para EVAPORAR el conflicto en la nube, se requiere aflorar los

supuestos entre D y D’. “Nos gustaría tener D’ pero tenemos que vivir

con D debido a …..”; para invalidad estos supuestos se requiere una

INYECCIÓN, la cual dicta las prioridades; la sincronía necesaria para

lograr las inyecciones se formará con las políticas y procedimientos

con los que opere el negocio. El propósito de las inyecciones es que

nos movamos operacionalmente hacia la meta.

Página 23 de 67

Los gerentes pierden su liderazgo

Los gerentes pierden su credibilidad

Los gerentes se frustran, son inconsistentes y confunden a sus subordinados

Los gerentes deben apegarse a las reglas

Los gerentes deben romper las reglas

Los gerentes deben mantener estabilidad

Los gerentes deben generar más throughput

Las reglas del sistema sirven para control de la gente

La gente conrolada tien el mejor desempeño

Las reglas del sistema restringen las iniciativas del personal

Throughput nuevo requiere de empeados jóvenes

Throughpui es la prioridad no.1

Los gerentes deben mantener estabilidad

Los gerentes deben mantener estabilidad

Los gerentes deben mantener estabilidad

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Página 24 de 67

UDE

UDE

UDE

D’

UDE

C

D

BLos gerentes deben mantener estabilidad

Objetivo de la nube

Supuesto

inyección

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Árboles de Realidad Futura: técnica para evaluar la solución,

encontrar ramas negativas y la forma de neutralizarlas. Encontrar una

idea de solución o inyección que conduzca a lograr los efectos

deseables especificados, con esto y las relaciones causa efecto, se

puede predecir los resultados lógicos esperados y construir el Árbol

de realidad futura.

La inyección inicial puede no ser suficiente para alcanzar los

resultados deseados, pero la construcción del árbol de realidad futura

permite observar los elementos faltantes para nuevas inyecciones

que deben ser agregadas a la realidad.

Una vez definidos los objetivos claramente, es necesario implementar

cada una de las inyecciones. El árbol de realidad futura muestra que

una vez implementadas, se logra el resultado deseado es decir el

conjunto de objetivos estratégicos. Una vez planteadas las

inyecciones necesarias para romper las flechas y solucionar el

conflicto en el sistema, se detallan los objetivos a alcanzar.

Por ejemplo los principales efectos deseados (EDEs) son:

La rentabilidad se incrementa

Se programan actividades y se dan prioridades

Se toman decisiones en consenso

Se mejora la comunicación y el diálogo interno

Se promueve el trabajo en equipo

Se estructura un sistema de costos

Hay una mayor motivación entre los integrantes de la empresa

Con estos efectos deseados y con las inyecciones, se desarrolla el

árbol de realidad futura para los cambios, cuidando de no crear

nuevos efectos indeseables, a veces es necesario implementar

inyecciones adicionales para el logro de objetivos. Por ejemplo:

Página 25 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Cualquier conjunto de acciones requiere ser planeada, realizada, y

sus resultados analizados (ciclo PDSA de Deming). TOC proporciona

como herramienta el Árbol de Realidad Futura para diseñar y

Página 26 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

controlar el patrón de implementación de la inyección encontrada, así

como los medios para resaltar la necesidad de nuevas inyecciones.

Su construcción se inicia con la nube del problema central, su punto

de arranque es la idea revolucionaria (inyección D*) que orienta al

logro de los requerimientos o necesidades A y B. Esquemáticamente

se logra, rotando la solución central 90º en dirección de las

manecillas del reloj. Después se agregan causalidades a la estructura

para asegurar que se comprende la lógica completa del pro qué el

objetivo será alcanzado, si se implementa la idea revolucionaria en la

realidad.

Rotación de 90º

Página 27 de 67

A

B

D*

C

A

B

D*

C

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

El proceso se continua hasta que todos los efectos deseados (Des)

sean conectados de manera lógica en el FRT. Esta parte, de A hacia

arriba, se denomina el tronco del FRT. Muestra que como resultado de

las inyecciones encontradas, todas las UDEs se transforman en Des.

En este punto la visión de la solución debe ser suficientemente clara

para la gente de manera que la acepte de manera conceptual y se

mueva hacia arriba.

El FRT permite recolectar toda la lógica de soporte para “probar” por

qué el cambio propuesto traerá resultados.

Al cambiar algunos estados se pueden producir efectos no deseados,

el FRT orienta a anticiparse a esos efectos, permite el desarrollo de

ramas negativas muy enfocadas (NBR).

Página 28 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Página 29 de 67

DE

DE

DE

DE

NBR

Inyección

Inyección

inyección

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Reservación de Ramas Negativas (NBR)

Este es un árbol de causa y efecto (suficiencia) que inicia en la base

con la nueva idea – la inyección o cualquier parte de la solución – y

desarrolla la lógica que establece por qué un resultado negativo es

inevitable.

Por ejemplo, si estamos en un bosque y queremos un te. ¿Hay NBRs

con esto?. Podemos imaginar varios: NBR del fuego; NBR con el agua

que usemos; o que pasa si no apagamos el fuego de manera

adecuada, etc. Todos los NBR no tienen que ver con el te, sin

embargo pueden causar Efectos indeseables en el ambiente que

cambiamos.

Puede ser que SI prendemos un fósforo, ENTONCES hay un gran

fuego, DEBIDO A que hay muchas hojas secas.

Página 30 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

NBR para la tasa de te

Con el esquema se pueden atacar los supuestos como limpiar el área

de hojas secas en un radio de 2 mts., buscar un zona protegida del

viento, llevamos un extinguidor, y en todo caso podemos tomar agua

en lugar de te o llevarlo en un termo.

Página 31 de 67

9. El fuego es cada vez mayor

7. En clima seco el fuego se extiende

8. No tenemos forma de extinguirlo

4. Nuestro fuego toma hojas cercanas

2. Es un día seco. 3. El lugar está lleno de hojas

5. Hay un viento seco

1. Encendemos un cerillo

6. El pequeño fuego se hace grande

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Creando el ambiente para el liderazgo

Enfocarse a dos aspectos que crean inestabilidad en el sistema:

1. Desalineamiento entre autoridad y responsabilidad.

2. Falta de instrucciones claras.

Por ejemplo menciona Goldratt, una persona entra en conflicto al

tener que enviar un embarque urgente, pero no tiene la información

suficiente, podría haberla investigado pero un procedimiento interno

de la empresa lo prohíbe. La persona entra en conflicto, toma una

acción violando las reglas o no toma acción retardando el embarque.

La evaporación de este conflicto revela la importancia de redefinir la

autoridad de esta persona, y además proporcionar de manera

sistemática a todos con la autoridad relevante para realizar las tareas

de las que son responsables.

El mecanismo para redefinir y alinear la autoridad y l a

responsabilidad es la nube de conflicto, a veces no se reconoce el

conflicto y se cae en nubes “apaga fuegos”, que son recurrentes y

crean tensiones en la empresa.

Un conflicto parecido lo tiene un supervisor de mantenimiento que lo

miden por el tiempo muerto de las máquinas, sin embargo le traen las

partes más baratas, con mala calidad, donde no tiene autoridad para

seleccionarlas. El comprador por otro lado se mide por que tanto

ahorra en las compras.

Página 32 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Esta nube de conflicto puede ser evaporada, identificando los

supuestos y retándola. La inyección que evapora la nube define la

nueva autoridad requerida por la persona para que realice sus tareas

de la mejor manera.

Supuestos:

1. Solo el comprador puede hacer los mejores tratos.

2. Si cualquiera compra se pierde el control de la situación.

Inyección:

1. El supervisor de mantenimiento asesora al comprador en el tipo de

refacciones necesarias para que la máquina trabaje de mejor manera.

2. El comprador no se le mide en que tanto ahorre en refacciones.

Además de lo anterior es necesario que el personal se comunique de

manera clara. El árbol de transición es una herramienta para

proporcionar instrucciones claras.

Página 33 de 67

Objetivo común:

Ser rentables

Necesidad es del sistema

Refacciones de calidad

Acción:

El supervisor compra sus refacciones

Necesidad del sistemaControlar el proceso de compras

Regla del sistemaSolo compras compra refacciones

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Árboles de Prerrequisitos: técnica para identificar y relacionar los

obstáculos que se encontrarán al implementar la solución, ya que

cada solución crea una nueva realidad. La implementación de las

inyecciones a veces se dificulta, ya que a veces se alejan de las

formas de trabajo tradicionales, por lo que es necesario desglosar la

implementación en pasos más pequeños, con ayuda del árbol de

prerrequisitos. Se empieza por los obstáculos que se esperan

encontrar, se verbalizan los marcadores necesarios y los objetivos

intermedios. Cada obstáculo ayuda a fijar un objetivo intermedio,

suficiente para sobreponerlo.

En este paso se ordenan los objetivos intermedios en secuencia, para

identificar cuál es el primero, cuál se puede hacer en forma paralela,

etc. Las conexiones surgen de la dependencia cronológica necesaria

para vencer todos los obstáculos.

El poder del árbol de prerrequisitos proviene de no ignorar los

obstáculos, sino más bien tomar ventaja de ellos.

El árbol de prerrequisitos permite:

Página 34 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

1. Romper una tarea que se ve no remontable dentro de sus

principales obstáculos. De esta manera es claro para todos que hace

a la tarea difícil.

2. Darse cuenta que cada obstáculo puede ser pasado al ponerle un

objetivo intermedio, dando a todos una estrategia más consistente.

3. Comprender el tiempo necesario para lograr todos los objetivos y

por tanto coordinar las tácticas / acciones donde todos estén

involucrados.

Por ejemplo en el caso de la tasa de te en el bosque:

Obstáculo 1: no se tiene material para prender

Obstáculo 2: No se permite en el bosque la colección de este material

Obstáculo 3. Hay un fuerte viento

Obstáculo 4: No se tienen a la mano cerillos

Obstáculo 5: no se tienen tasas

Obstáculo 6: No se tiene una vasija para hervir el agua

Los obstáculos 4-5-6 se pueden agrupar como olvido de traer lo

necesario para preparar el te.

Obstáculo 1: no se tiene material para prender

Obstáculo 2: No se permite en el bosque la colección de este material

Obstáculo 3. Hay un fuerte viento

Obstáculo 4: Tendemos a olvidar tod lo necesario para preparar el te

Se puede evitar con estos dos objetivos:

- Tener una lista de embarque para la actividad del te

- Cargar el paquete del te en el coche

Los obstáculos 1 y 2 se pueden evitar trayendo algunos pedazos de

madera en el coche. O traer un equipo a gas. El obstáculo 3 se puede

evitar al buscar un lugar protegido para prender el fuego.

Página 35 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Por tanto, para evitar los obstáculos se tienen tres objetivos

intermedios:

IO-1: Traer algunas piezas de madera seca en el coche.

IO-2: Tener un lugar protegido para el fuego.

IO-4.1: Tener una lista de empaque para la actividad del te.

IO-4.2: Cargar el paquete de te en el coche.

La última parte consiste en dar una secuencia a los objetivos

intermedios, por ejemplo hacer primero el IO-4.1 antes del IO-4.2 y

así sucesivamente como se muestra a continuación:

De esta forma el mapa IO muestra las conexiones lógicas de todos los

prerrequisitos necesarios que deben ser logrados para introducir el

cambio en nuestra realidad. De ahí su nombre de árbol de

prerrequisitos.

El uso del PRT y del TRT forman el esqueleto de soporte de un

mecanismo sincronizado de trabajo y apoyan a la gestión de

proyectos.

Página 36 de 67

IO-4.2

IO-4.1 IO--1

IO-3

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Página 37 de 67

IO-4.2. El paquete del se te carga en el coche

IO-4.1. Tener una lista de empaque para la actividad del te

IO-1. Traer algunas piezas de manera seca en el coche

IO-3. Tener un lugar protegido para prender fuego

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Árboles de transición: técnica final, en la que se materializa la

táctica que permitirá que la solución obtenida pueda implementarse

con éxito. Aquí se cuantifican las necesidades económicas y los

beneficios esperados. Define el Plan de Acción.

Una vez identificada la causa raíz de los efectos indeseables, y

sabiendo donde se quiere estar a futuro, se determinan las

inyecciones necesarias para alcanzar los resultados deseados.

También se establecen los objetivos intermedios, secuenciados de

manera lógica. Se puede planear todo muy bien, sin embargo si no se

toman acciones, nada cambiará.

El propósito es encaminar los esfuerzos no en lo que se planea hacer

sino en lo que se quiere lograr. La “espina dorsal” del árbol de

transición es la descripción detallada de los cambios que se visualizan

en la realidad. Las “costillas” son las acciones necesarias para

provocar estos cambios hasta lograr el objetivo.

El método obliga a examinar con cuidado que acciones son

necesarias y si son suficientes para lograr los objetivos. Evitar el

síndrome de “es lo que siempre hemos hecho”, sin analizar la

situación particular, ya que el propósito último no tomar la acción sino

alcanzar el objetivo.

Página 38 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Página 39 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

El esquema del proceso completo se muestra a continuación:

Página 40 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

El árbol de transición es una herramienta para proporcionar

instrucciones claras.

Si no sabemos como verbalizar nuestra intuición, la única cosa que

delegamos es la confusión.

Se trata de contestar las siguientes preguntas que nosotros mismos

nos haríamos cuando nos asignan una tarea:

1. ¿Por qué me estas pidiendo que realice el paso X?

2. ¿Cuándo debo hacer el paso X?

3. ¿Cómo se que se ha terminado un paso de manera exitosa de

modo que pueda moverme al siguiente?

4. ¿Cuál es el objetivo que estamos tratando de lograr?

5. ¿Cuál es el objetivo de cada paso?

6. ¿Por qué hacer el paso X antes del paso Y?

7. ¿Cómo se cuado se ha terminado?

8. ¿Por qué se piensa que el paso X logra su propósito?

El árbol de transición contiene los elementos siguientes:

La necesidad de la acción

La acción misma

La explicación de por qué la acción cubrirá la necesidad

El resultados de la acción

Por qué se requiere el siguiente paso

Página 41 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Árbol de “Cómo hacerlo”, para moverse del presente al

futuro deseado. La base tiene afirmaciones del estado de la

realidad. La parte superior es el objetivo, el cambio

esperado de la realidad siguiente a la conclusión de todas

las acciones propuestas.

Resumen

Página 42 de 67

O*

Cambio de realidad

Acción Lógica de la acción

Lógica de secuencia

Necesidad

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

El ÁRBOL DE REALIDAD ACTUAL es la herramienta creada para llevar

a cabo el Paso 1. La NUBE DE CONFLICTO y el ÁRBOL DE REALIDAD

FUTURA son las herramientas creadas para facilitar el Paso 2. El

ÁRBOL DE PRE-REQUISITOS y el ÁRBOL DE TRANSICIÓN son las

herramientas creadas para facilitar el Paso 3.

Paso 2. Explotar la restricción

Las restricciones impiden al sistema alcanzar un mejor desempeño en

relación a su Meta (Sea ésta ganar dinero, cuidar la salud de la

población, aumentar el nivel cultural de la Sociedad, etc.). Por tanto

es importante decidir cómo vamos a explotarlas.

Dependiendo de cuáles sean las restricciones del sistema, existen

numerosos métodos para obtener de ellas el máximo rendimiento:

Por ejemplo:

- La restricción es una máquina: Se le deberían asignar los operarios

más hábiles, control de calidad previa a las partes a procesar, evitar

tiempos muertos durante desayuno y comidas cubriendo al personal,

establecer un amortiguador de tiempo para que no le falte material,

hacerle un programa óptimo de producción.

- La restricción está en el Mercado (falta de ventas): asegurar que

todos los pedidos se surten en el plazo comprometido con los

clientes. La empresa tiene más capacidad de producción que la

demanda del Mercado. Si al bajar la demanda se reduce la capacidad

de producción con despidos, esto lleva a que no se puedan cumplir

los plazos comprometidos, lo que a su vez reduce aún más las ventas,

lo que aumenta los despidos, etc.

- La restricción es una materia prima (el proveedor tiene menor

capacidad que

Página 43 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

las necesidades de la empresa): Minimizar el desperdicio y merma,

las pérdidas por mala calidad, no fabricar cantidades mayores a las se

van a vender en el

corto plazo, etc.

Paso 3 - SUBORDINAR todo lo demás a la decisión anterior.

Consiste en operar el resto de los recursos al ritmo que marcan las

restricciones del sistema, según fue definido en el paso anterior. No

tiene sentido exigir a cada recurso que actúe obteniendo el máximo

rendimiento respecto de su capacidad, sino que actúe para facilitar

que las restricciones puedan ser explotadas según lo

decidido en el Paso 2.

Por tanto es importante considerar las interdependencias que existen

si se quiere realizar con éxito la subordinación. Pueden ser de gran

ayuda en este paso la NUBE DE CONFLICTO y el ÁRBOL DE REALIDAD

FUTURA.

Paso 4 - ELEVAR las restricciones de la empresa.

Para seguir mejorando es necesario aumentar la capacidad de las

restricciones. Éste es el significado de ELEVAR.

Ejemplos de ELEVAR las restricciones del sistema son:

La compra de una nueva máquina similar a la restricción.

La contratación de más personas con las habilidades adecuadas

La incorporación de un nuevo proveedor de los materiales que

actualmente son restricción

La construcción de una nueva fábrica para satisfacer una

demanda en crecimiento.

Página 44 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

En general la tendencia es realizar este paso sin haber completado

los pasos 2 y 3. De ese modo se aumenta la capacidad del sistema sin

haber obtenido aún el máximo provecho del mismo.

Dado que, el Paso 4 implica acciones que exigen mucho esfuerzo,

tiempo y dinero, se recomienda no llevarlo a cabo hasta estar seguros

de que se hayan implementado con éxito los pasos anteriores. Esto

ayudará, además, a generar más recursos propios para afrontar las

inversiones necesarias.

Paso 5 - Volver al Paso 1.

En cuanto se ha elevado una restricción se debe cuestionar si ésta

sigue siendo tal o si ahora existen otros recursos con menor

capacidad. Se debe volver al Paso 1, comenzando nuevamente el

Proceso.

Es importante hacer aquí una advertencia: ¡CUIDADO CON LA

INERCIA!.

En los pasos 1 a 3 hemos definido las reglas de funcionamiento de la

empresa considerando las restricciones existentes en ese momento.

Si las restricciones han cambiado se deberán modificar todas esas

reglas.

Página 45 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

3. Modelo de TOC Tambor - Inventario de

protección - Soga (DBR)DBR (Drum-Buffer-Rope) es una metodología simple de planeación,

programación y ejecución de la producción de un producto o servicio.

El Drum (tambor) se refiere a los cuellos de botella (recursos

con capacidad restringida - CCR) que marcan el paso de toda la

empresa.

El Buffer es un amortiguador de impactos basado en el tiempo,

que protege al throughput (ingreso de dinero a través de las

ventas) de las interrupciones del día a día (atribuidas al Sr.

Murphi) y asegura que el Drum (tambor) nunca se quede sin

insumos. Los Buffer están "basados en tiempo de proceso". Es

decir, en lugar de tener una cantidad adicional de material, se

hacen llegar los insumos a los puntos críticos con una cierta

anticipación.

El tiempo de preparación y ejecución necesario para todas las

operaciones anteriores al Drum, más el tiempo del Buffer, es

llamado "Rope-lenght" (longitud de la soga).

La liberación de materias primas y materiales a la planta, está

entonces "atada" a la programación del Drum, ningún material

puede entregarse a la planta antes de lo que la "longitud de la

soga" permite, de este modo cada producto es "jalado por la

soga" a través de la empresa. Esto sincroniza todas las

operaciones al ritmo del Drum, con flujo de materiales rápido y

uniforme a través de la compleja red de procesos de una

empresa.

El método DBR (Drum-Buffer-Rope) mejora la eficiencia de la cadena

de suministros asegurando que la empresa funcione a la máxima

velocidad posible con el mínimo de inventarios y que permita cubrir

demandas inesperadas.

Página 46 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Etapas Del Modelo DBR

Se considera que una parte de un producto pasa por varias máquinas

y solo una es cuello de botella, esta parte se ensambla con otra que

se adquiere de un proveedor para ensamblar el producto final.

a) El primer paso será programar la producción del recurso cuello de

botella ( CCR) tomando en cuenta su capacidad limitada y la

demanda

de mercado que esta tratando de atender

b) El segundo paso será programar la producción de los recursos

restantes que no son CCR.

c) En las operaciones subsiguientes al CCR cuando se termina una

parte en un CCR se programa la siguiente operación siguiente y así

sucesivamente (como en JIT).

d) Programar las operaciones precedentes para proteger al CCR de

las perturbaciones que se puedan producir en los recursos anteriores.

e) Sobre el supuesto de que la mayoría de las perturbaciones posibles

no superan los dos días de trabajo, una protección de tres días en el

amortiguador de tiempo será más que suficiente para proteger el

throughput del cuello de botella.

f) El paso siguiente es programar hacia atrás en el tiempo, partiendo

del cuello de botella. Se programará la operación inmediata

precedente al CCR de manera que termine las partes necesarias tres

días antes de que estén programadas para ser utilizadas en el CCR.

g) Cada una de las operaciones precedentes se programará en

retrospectiva de manera semejante para que todas las partes estén

Página 47 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

disponibles justo a tiempo para la siguiente operación.

h) De esta manera, se puede generar un programa y un amortiguador

de tiempo que satisfaga todos los requerimientos del esquema.

Cualquier perturbación en las operaciones precedentes, que pueda

superarse dentro del amortiguador de tiempo, no afecta el

throughput

de la planta.

i) Definir como se compran ( cantidad y periodicidad ) la otra

parte del producto que forma parte del producto final a través del

ensamble.

j) Es importante generar un inventario amortiguador de esta

parte para conformar el producto final, para proteger el programa de

ensamble contra las perturbaciones que puedan ocurrir en

abastecimientos de las partes que no pasan por el CCR.

E. Goldratt marca enfáticamente su diferencia con JIT por la

existencia de los inventarios amortiguadores.

Establecer El "DRUM BEAT"

Primero se identifican las CCRs, se realiza el MPS de la planta, de

acuerdo al ritmo de producción de las CCRs, como sigue:

Se programa el proceso de pedidos en las CCRs utilizando su

capacidad al máximo. Este consistiría en definir la secuencia de

producción, el tamaño del lote de producción, y el de

transferencia.

Si la CCR no requiere de preparación, la secuencia de

producción debe estar en función de la fecha de entrega. El

tamaño del lote de producción debe ser igual al tamaño del

pedido. La única variable a definir es el tamaño del lote de

transferencia. Lotes pequeños de transferencia originan un flujo

Página 48 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

de material mejor, con niveles de inventario menores, pero

mayor manejo.

Si la CCR requiere de preparaciones, es necesario determinar

los tamaños de lote de producción. Los tiempos largos de

preparación originan lotes grandes de producción, los cuáles

impactarían fuertemente los tiempos de entrega al cliente y los

niveles de inventario. La definición del tamaño de lote se

relaciona con la secuencia de producción, en caso de buscar

productos similares para incrementar los lotes a procesar.

El resto del programa (para los recursos no CCR) se desarrolla

en función del anterior.

Determinar el "Rope"

La función del Rope es la de comunicar efectivamente a través de la

planta, las acciones requeridas para soportar el MPS. El desarrollo del

Rope debe considerar solamente información detallada relevante que

se transmita a puntos específicos y críticos del sistema productivo,

denominados Schedule Release Points. Además de los CCR´s, éstos

son:

Material Release Points: Requiere conocer a detalle qué

materiales se procesarán, en qué cantidad y cuándo. El control

del flujo del material en el sistema se lleva a cabo en gran

medida al momento de hacerlos disponibles.

Puntos de Divergencia: En estos puntos normalmente el

material se transforma en productos diferentes. Por lo tanto,

puede darse la sobreactivación de recursos y la asignación

deficiente del material, en caso de no tenerse conocimiento a

detalle qué y cuánto producir, y en qué secuencia.

Puntos de Convergencia: En estos puntos convergen muchos

materiales y/o partes que se ensamblan en varios productos

finales. La ausencia de algún material o parte puede originar

sobreutilización de recursos o "espera" de materiales.

Página 49 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

La regla del correcaminos:

Instruir a todos los recursos para que funcionen según la regla del

CORRECAMINOS, esto es:

Si un recurso no tiene nada que hacer, que no haga nada.

Si tiene algo que hacer, que lo haga tan rápido como le sea

posible.

Si tiene más de una cosa que hacer, que haga siguiendo el

orden de llegada, salvo que el mecanismo de control de las

operaciones (BUFFER MANAGEMENT) indique otra cosa.

Fenómeno del cuello de botella:

E. Goldratt, para el Programa de Optimización de la Producción.

distingue dos tipos de recursos productivos:

• RECURSO CUELLO DE BOTELLA: es aquel cuya capacidad es menor

o

igual a su demanda.

• RECURSO NO CUELLO DE BOTELLA: es aquel cuya capacidad es

mayor

que su demanda.

La capacidad de la planta es la capacidad del recurso cuello de

botella CCR. La clave está en equilibrar esa capacidad con la

demanda del mercado, y a partir de ahí balancear el flujo de

producción de todos los recursos productivos. Una hora perdida en

este tipo de recursos CCR es una hora perdida en todo el sistema

productivo. Los cuellos de botella deben trabajar prioritariamente en

productos que impliquen un aumento inmediato del throughput y no

en productos que antes de convertirse en throughput serán

inventarios. Pero ocuparse de los cuellos de botella no implica

descuidar aquellos que no lo son, porque dejarlos fabricar libremente

aumenta los inventarios y los gastos de operación innecesariamente.

Página 50 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Tambor - Inventario de protección - Soga (DBR)

Al no balancearse las capacidades de un sistema operativo, algunos

recursos tendrán mayor capacidad que otros.

Principio de Manufactura Sincronizada No. 1: Un Recurso Cuello

de Botella es aquél cuya capacidad es igual o menor a la

demanda solicitada.

Principio de Manufactura Sincronizada No. 2: El valor marginal

del tiempo en un recurso cuello de botella es igual al

Throughput que se dejaría de procesar. Por lo tanto, el enfoque

de maximizar la utilización y los programas de mejora deben

orientarse hacia estos.

Principio de Manufactura Sincronizada No. 3: El valor marginal

del tiempo en un recurso que no es cuello de botella es

insignificante. Utilizar al máximo e invertir en recursos no cuello

de botella incrementan inventarios y gastos operativos sin

aumentar el Throughput.

Principio de Manufactura Sincronizada No. 4: El nivel de

utilización de un Recurso No Cuello de Botella es controlado por

otras restricciones del sistema. El sistema de evaluación del

desempeño debe tomar en cuenta esta realidad.

Principio de Manufactura Sincronizada No. 5: Los recursos

deben utilizarse, no solamente activarse. Activar un recurso se

refiere a emplearlo para procesar materiales o productos.

Utilizar un recurso significa que éste contribuye favorablemente

a generar más meta (T).

Página 51 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Indicadores para TOC

E.Goldratt define un parámetro para el dinero que ingresa

(throughput), otro para el dinero que permanece inmovilizado

(inventario), y finalmente un parámetro para el dinero que sale

(gastos de operación).

Se avanza en términos de meta, en la medida que se aumente el

throughput y se disminuyan los inventarios y los gastos de operación,

concluye: si aumenta el throughput y no se modifican

desfavorablemente los inventarios y los gastos de operación, se

aumenta la ganancia neta, el retorno sobre el capital invertido y el

flujo de caja; lo mismo ocurre si bajan los gastos de operación y no se

modifican desfavorablemente el throughput y los inventarios; en

cambio si bajan los inventarios y no se modifican desfavorablemente

el throughput y los gastos de operación , solamente se afecta el

retorno sobre el capital invertido y el flujo de caja, permaneciendo

inalterable la ganancia neta.

Analisis critico de la contabilidad del THROUGHPUT

E. Goldratt comenzó sus desarrollos definiendo claramente que los

indicadores para saber si una empresa estaba ganando dinero eran:

ganancia Neta, Rendimiento sobre capital invertido y flujo de caja.

Luego adaptó los mismos porque sostenía que no se ajustaban a una

planta industrial; así nacieron: Throughput, Inventarios y Gastos de

Operación. De acuerdo a los analistas, E. Goldartt fija estos

indicadores desconociendo por completo el sistema contable, ya que

se identifican muchas incongruencias.

Throughput es la velocidad a la cual el “Sistema” genera dinero a

través de las ventas. Una unidad producida y no vendida no genera

throughput.

Página 52 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Precio de venta – Costo de materia prima

Ganancia neta = Gastos de operación – ganancia neta

Rendimiento sobre el capital invertido (ROI)

= (Throughput – Gastos de operación) / Inventarios

Inventario es todo el dinero que el sistema ha invertido en comprar

cosas que espera vender o, que tiene la posibilidad de vender aunque

no sea su objetivo. Incluye el valor de rescate de los bienes.

Gastos de operación es todo el dinero que la empresa gasta en

transformar el inventario en throughput.

Metas: Throughput Gastos de operación Inventarios

TOC se aplica con éxito en: Operaciones (bienes y servicios), Supply

Chain Management, Gestión de Proyectos, Toma de Decisiones,

Marketing y Ventas, Gestión Estratégica y Recursos Humanos.

Empresas que usan TOC

3M Corporation; Lucent Technologies; AT&T; M.W. Kellogg

Corporation; National Semiconductor; Northwest Airlines; Delta

Airlines; Philips Semiconductor; Ford Electronic; Pratt & Whitney;

General Motors Corporation; Procter & Gamble; Intel International;

Texas Instruments; Johnson Controls Inc.; United States Air Force;

Lockeed Martin; etc.

Resultados obtenidos con TOC

Según el libro de Victoria Mabin y Steven Balderstone titulado "The

Página 53 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

World of the Theory Of Constraints", con información de 82 empresas,

reportan los siguientes resultados:

Reducción del 50% en el lead time.

Mejora del 44% en el cumplimiento de las fechas de entrega

Reducción del 49% en los inventarios.

Incremento del 63% en ventas (Throughput).

Incremento del 40% en las utilidades netas.

Página 54 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

4. Teoría de restricciones aplicada al

mantenimiento

Introducción

Un departamento de mantenimiento típico se caracteriza utilizar

mucho tiempo extra, reparaciones de contención más que eliminando

la causa raíz, reparando equipos después de que han fallado, el

personal está desmotivado y cansado, inventarios altas de

refacciones y en general tiene costos excesivos.

El mantenimiento es un proceso de servicio formado por actividades

que agregan valor, donde el producto final debe cumplir con los

requerimientos de calidad, seguridad y oportunidad al departamento

cliente. El flujo de documentos incluye la “solicitud de

mantenimiento”, “la orden de mantenimiento abierta”, y la “orden de

mantenimiento cerrado”.

Las solicitudes de mantenimiento se generan para mantenimiento

preventivo y predictivo, problemas en áreas productivas, necesidades

en las instalaciones o servicios generales y requerimientos de

mejoras a procesos para incremento de la producción, mejoras en la

seguridad, mejoras en la calidad, reducción de impactos ambientales

y reducciones de costos.

La teoría de restricciones, identifica los cuellos de botella (etapas

que limitan la velocidad del flujo en el sistema), asigna prioridades a

la realización de actividades y al final se balancea el sistema.

Repitiendo el proceso.

La teoría de restriccionesLa teoría de restricciones es una metodología para balancear y

sincronizar el proceso de agregación de valor para su óptima operación.

Utiliza el sistema amortiguador – tambor – cuerda, desarrollado por E.

Goldrat. Aquí el amortiguador (Buffer) es la cola de espera de órdenes, el

Página 55 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

tambor es la actividad o estación restrictiva o más lenta y la cuerda es el

proceso o secuencia de actividades anteriores a la restricción.

Aplicado al proceso de mantenimiento, se mapea el proceso con el

flujo de elementos tangibles a través de él, luego, se identifica la

estaciones de trabajo más lenta como restricción o “cuello de botella”

la cual determina la velocidad de proceso de ordenes de

mantenimiento, por lo que se debe explotar la restricción al máximo,

siempre se debe mantener ocupada con órdenes de mantenimiento

en cola de espera de proceso y con sus recursos disponibles. Si la

demanda de mantenimiento es mayor a la capacidad para realizar las

actividades del cuello de botella, se eleva la restricción para ampliar

su capacidad, se pueden asignar actividades a otras estaciones o se

agregan más recursos (humanos, materiales, instalaciones, etc.)

La restricción o cuello de botella debe tener un inventario a su

entrada suficiente para no que no pare por falta de insumos o

entradas, como las operaciones anteriores tienen mayor capacidad,

se pueden asignar sus recursos libres a actividades más lentas

balanceando el proceso.

Cola a la entrada de una estación de trabajo lenta o

restrictiva

Se aplica la teoría de colas, para lo cual se mide la tasa promedio de

llegada de órdenes de mantenimiento, y el tiempo promedio de

servicio de la estación, se aplica el modelo de Little de colas simple

con una sola estación de servicio o el modelo M/M/S con estaciones

de trabajo con varios servidores.

Las colas son amortiguadores del sistema, su cálculo para estaciones

simples (o de un solo servidor) usa la fórmula de Little:

Lq = Wq * λ

Página 56 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

donde,

Lq es la cantidad de elementos en cola, esperando entrar a la estación para ser

procesadas

Wq es el tiempo promedio de servicio para atender un elemento tangible

λ es la tasa promedio con que llegan los elementos a la entrada de la estación

de servicio.

Si la estación de servicio cuenta con varios servidores, se usa el modelo

M/M/S. La llegada de ordenes de mantenimiento o elementos tangibles

sigue una Distribución de Poisson y el tiempo promedio que tarda cada

servidor de la estación de trabajo en procesar un elemento tangible sigue

una Distribución exponencial, estas dos distribuciones son las que supone el

modelo M/M/S.

Lq = (1/s!) (λ / μ ) s [ ρ / (1- ρ )2] po

Donde,

λ es la tasa promedio con que llegan los elementos a la entrada de la

estación de servicio.

μ es el tiempo promedio de procesamiento de un elemento tangible de

una estación de trabajo.

s es el número de servidores

ρ = λ / sμ

po = 1/ {Σs-1n=0 (1/n!)(λ/μ)n +(1/s!) (λ/μ)s [1/(1-ρ)]}

Wq = Lq/ λ

Como inicio para determinar los parámetros del modelo anteriores, se

puede colectar durante algunos meses el promedio de órdenes que procesa

cada estación agregando una desviación estándar, después se va ajustando.

Otro elemento a considerar para asignar prioridades a las órdenes es

su criticidad para la continuación de las operaciones productivas. Un

tamaño de cola adecuado indica que hay una buena planeación entre

el tiempo de la restricción y las actividades anteriores, con un

proceso controlado. Si la cola es pequeña, indica que se ha mejorado

Página 57 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

la eficiencia de la restricción y que puede manejar más órdenes o que

las actividades anteriores tienen problemas inclusive formando

nuevas restricciones o cuellos de botella.

La cuerda

Para implantar la “cuerda” a la cadena de valor de mantenimiento, se

puede utilizar el método “Kanban” que obliga a las actividades o

estaciones anteriores a no procesar más órdenes de las requeridas

para la restricción más las del amortiguador, evitando que una falla

deje sin órdenes a la restricción. El tiempo libre de las actividades o

estaciones anteriores se puede utilizar en la restricción.

El tambor

El tambor (proporciona el ritmo de funcionamiento del sistema), está

definido por la demanda, y criticidad de los equipos, las órdenes y su

proceso se controlan por la metodología de “Mantenimiento Centrado en

Confiabilidad” (RCM), que permite garantizar el funcionamiento adecuado

de los equipos productivos bajo condiciones de operación establecidas y

durante un tiempo determinado. Para definir el tambor se sugieren los

siguientes pasos después de formar un equipo de trabajo multidisciplinario

o multifuncional para asegurar participación y permanencia de la solución:

1. Seleccionar un área piloto para implementar el RCM como se muestra

abajo.

2. Realizar un inventario de equipos mecánicos y/o elementos de

transmisión y control de parámetros operacionales del área piloto.

3. Identificar la función de cada equipo y/o elemento.

Realizar un Análisis del modo y efecto de falla de máquinas (AMEFM), para

determinar lo siguiente:

4. Identificar el modo y el tipo de falla para cada uno de los componentes

que conforman los equipos y/o elementos.

5. Estudiar los efectos, las consecuencias y las alteraciones en el contexto

operacional del equipo y/o elemento debido a la ocurrencia del evento

falla.

Página 58 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

6. Determinar el índice de criticidad de los equipos y/o elementos del área

piloto.

Con la metodología del RCM

7. Determinar el tipo de mantenimiento para cada caso dependiendo del

tipo de falla y la criticidad.

8. Elaborar las rutas y planes de mantenimiento

9. Calcular el inventario de refacciones asociados al planes y rutas.

10. Crear códigos de falla

11. Hacer diagramas de Pareto de fallas crónicas y árbol de fallas o el

método de análisis causa-raiz.

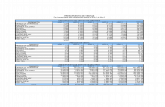

Selección del área piloto

Algunos criterios para evaluación son los siguientes:

a. Conocimiento del área

b. Confiabilidad del área

c. Impacto en la producción

d. Factibilidad de tercerización del mantenimiento para el área

e. Complejidad del área

f. Competencias del personal para realizar el mantenimiento

Matriz de selección

La Matriz de selección se desarrolla después de identificar las área

productivas y aplicar los criterios de evaluación anteriores como sigue:

1. Colocar en los renglones las diferentes áreas a valuar

2. Coloque en columnas los diferentes criterios seleccionados para la

evaluación

3. Asignar un valor a cada área en cada uno de los criterios. Los

valores dependerán del número de áreas (1 a n) y de la relación

directa (signo positivo) o inversa (signo negativo) entre criterio y

área.

4. Suma los valores en los renglones correspondientes a cada área

5. Ordenar en orden decreciente las áreas involucradas según los

valores de la suma. Este orden es que se debe seguir en la

aplicación del sistema de mantenimiento.

Página 59 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Al finalizar usted debe tener una matriz como ésta:

ÁREA CRITERIO 1 + CRITERIO 2

+

CRITERIO 3 - TOTA

L

AREA 1 1 3 -2 -3 0

AREA 2 3 1 -3 -2 -1

AREA 3 2 2 -1 -1 2

De acuerdo a la matriz, se debe comenzar por el área número tres y

después atender las áreas 1 y dos respectivamente. En caso de

empate entre áreas, se evalúan por separado.

Indicadores de desempeño

Para medir los avances y el desempeño de su sistema, se

presentan a continuación los indicadores de gestión más adecuados

para una función basada en teoría de restricciones y modelos de cola.

Parámetros

- Definir la unidad de tiempo considerada, ciclos, horas, días,

semanas, etc.

- Ordenes de trabajo en cola (ODTC): Ordenes de trabajo que

esperan por entrar al proceso de la función mantenimiento.

- Ordenes de trabajo planificadas (ODTP): Ordenes de trabajo

que se realizarán posteriormente con fecha asignada con base en

la prioridad, los materiales y los estándares de trabajo.

- Ordenes de trabajo no planificada (ODTNP): Ordenes de trabajo

que no cumplen con al menos un requisito para poder ser

considerada como ODT planificada.

- Orden de trabajo ejecutada (ODTE): Orden de trabajo que se

realiza cumpliendo con los estándares de ejecución y es aceptada

como satisfactoria por el cliente.

Página 60 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

- Tiempo de servicio (TS): Es en tiempo promedio que tarda una

solicitud de trabajo desde que llega a la cola hasta que es

ejecutada.

Indicadores de Gestión.

• ODTC

• ODTP ejecutadas vs. ODTE : Mide el porcentaje de ordenes de

trabajo planificadas del total ejecutadas - prioridad que se le da

a la planificación -

• ODTP ejecutadas vs. Total de ODTP: Mide el porcentaje de ordenes

de trabajo planificadas ejecutadas del total de ordenes de trabajo

planificadas – eficiencia de la planificación -

• ODTE vs. ODTC: Mide la relación entre las ordenes de trabajo

ejecutadas y las que están esperando por ser atendidas –

capacidad del sistema -

• TS

Estos cinco indicadores son más que suficientes para evaluar el

desempeño de su sistema, ya que lo describen de manera completa.

Resumen

La teoría de restricciones, tiene como propósitos: reducir los

inventarios, reducir costos e incrementar el nivel de servicio, para lo

cual se debe hacer una asignación de recursos adecuada (humanos,

técnicos o económicos).

Página 61 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

5. Teoría de restricciones y la administración de

proyectos

La Administración de Proyectos de Cadena Crítica (Teoría de

Restricciones) proporciona los siguientes beneficios:

Los Proyectos serán terminados más rápidamente.

La moral y efectividad el equipo mejorarán porque estarán

trabajando en un ambiente cómodo con la incertidumbre y que

evita la microadministración.

Los Gerentes de Proyectos, Gerentes de Recursos y Ejecutivos

tendrán un método de nivel macro simple, muy efectivo para

evaluar el desempeño del proyecto y tomar decisiones de

recursos utilizando un semáforo.

Los ejecutivos tendrán una herramienta efectiva para tomar

decisiones de proyectos basados en la prioridad de los mismos

y la capacidad organizacional.

La producción debe estar marcada por el recurso cuello de botella y

no por el mercado, de esta manera se reducen costos de operación y

evitan la generación de inventarios. Frente a esta restricción lo que se

debe hacer es explotar la limitación, es decir, el cuello de botella, no

sólo aumentando la capacidad, sino racionalizando su uso, evitando

que se le dé otro tipo de tareas, o realice productos defectuosos.4

4

Página 62 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

6. Teoría de restricciones y MRP5

El sistema computacional MRP II es un sistema de planeación, con el

propósito de abastecer la cantidad correcta de materiales en el

momento en que se necesita, se basa en órdenes de manufactura

combinado con pronósticos de ventas, su uso ya tiene muchos años.

Como el MRP II llegó antes del TOC, este se instaló con el MRP II

instalado. No son necesarias inversiones adicionales para el TOC, ya

que el cambio es en enfoque, todos los recursos sobrantes se asignan

a los CCRs. Un producto rentable es el utiliza poco del CCR.

El programa OPT incluye MRP y planeación de capacidad de recursos

(CRP), con planeación de capacidad gruesa, que combinada con la

información de capacidad de las máquinas, estima la capacidad para

cada centro de trabajo, las cargas de máquina se presentan

ordenadas en forma descendente, para atender las primeras.

El MRP es un planeador infinito, el OPT crea programas finitos pero

sólo para las operaciones CCR, las operaciones siguientes se

programas en función de la carga del CCR. Las operaciones previas al

CCR se programan con el MRP. ALÑ final se obtiene un programa

maestro de producción (MPS) alcanzable.

En MPR los tiempos de preparación, movimientos y proceso son

determinísticos y parametrizados previamente, lo que con variaciones

en los procesos genera un mayor inventario en proceso (WIP). TOC no

asume nada determinístico, los tiempos de entrega son variables,

más bien trata de encontrar la ruta crítica de manufactura y

administrar los recursos críticos CCRs. Al inicio se asumen los tiempos

de entrega como tres veces el tiempo de proceso debido a lotes más

pequeños, menos WIP y tiempo en colas. Los tamaños de lote

5 Jeffry J. Smith, Theory of Constraints and MRP II: From Theory to Results, May 11, 1994, Bradley University, Peoria Illinois

Página 63 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

también son variables al enfocarse a maximizar la producción en el

CCR.

El programa OPT divide las órdenes de manufactura en las

operaciones no CCR, donde se hacen más preparaciones, genera lotes

más grandes en las máquinas CCR y más pequeños en las no CCR.

También se trata de hacer operaciones en paralelo para maximizar

producción y reducir tiempo de entrega.

El programa de producción es manejado por el “Tambor” (Drum) que

establece el ritmo en la planta. Cuando el mercado es el tambor, las

órdenes actúan como tambor. Para que el tambor no pare, se coloca

un inventario de tiempo y protección antes del CCR y antes de

cualquier operación crítica que lo abastezca, para amortiguar las

variaciones en procesos previos. También en la línea final se

mantiene un inventario de las partes producidas en el CCR, para

proteger a los clientes.

Los centros de trabajo previos al CCR se protegen con su mismo

exceso de capacidad y no con inventarios en proceso. En JIT todos los

procesos se protegen con un pequeño inventario (Kanbans) y en MPR

se lanzan órdenes en exceso que aumentan los inventarios en

proceso.

Un recurso no CCR tiene tres elementos de tiempo: tiempo de

proceso, tiempo de preparación y tiempo de espera, los ahorros de

tiempo en este recurso solo incrementan su tiempo de espera pero no

contribuyen a la productividad de acuerdo a TOC. La eficiencia

tradicional de recurso se mide como el proceso de un recurso al

100%, esto es diferente en TOC.

Página 64 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

Ante cambios en la demanda, TOC es menos sensible a cambios en el

programa de producción que JIT, ya que se analiza su impacto en los

CCRs, identificando problemas que pueden simularse en el programa,

lo cual permite al planeador anticiparse a cambios en la demanda o

capacidades de los centros de trabajo, JIT por otra parte es reactivo a

los resultados de los cambios.

La diferencia de tiempo entre la operación del CCR y la liberación de

materias primas se conoce como “Cuerda” (Rope). Su tiempo se

calcula agregando los tiempos de proceso de todos los recursos

previos al CCR, por tanto TOC es un sistema de empujar previo al CCR

(el cual puede localizarse en cualquier lugar de la planta) y de jalar

posterior al CCR. Es diferente de JIT que jala materiales por medio de

señales físicas de Kanban, y MRP que libera materiales restringido

solo por el sistema de planeación de capacidad gruesa, siendo un

sistema de empujar.

Combinación de MPR y OPT

Puede utilizarse MRP para programar y ordenar materiales con base

en el CCR no en los pedidos de los clientes. El OPT incluye los tres

niveles de programación típicos: 1) Programa maestro, 2) Planeación

de requerimientos de materiales, y 3) control de la producción,

realizado por medio del sistema DBR “Tambor – Amortiguador –

Cuerda” (Drum – Buffer – Rope).

El tamaño del lote se determina por OPT y se alimenta al MRP, la

mezcla se determina por el throughput por hora de cada producto en

el CCR que determina el ritmo de producción para toda la planta. EL

MPS utiliza esta información para generar el programa maestro de

producción. El MRP recibe los pedidos de los clientes y sólo genera los

requerimientos para las celdas de manufactura de ensamble final,

Página 65 de 67

TEORÍA DE RESTRICCIONES P. Reyes / Sept. 2007

con base en los CCRs, los cuales “jalan” materiales a la planta, no se

requieren documentos, los inventarios se ajustan con los productos