DFMEA

-

Upload

hugoalvarez -

Category

Documents

-

view

110 -

download

1

Transcript of DFMEA

¿ Qué es el FMEA?El Análisis de del Modo y Efectos de Falla es un grupo sistematizado de actividades para:

• Reconocer y evaluar fallas potenciales y sus efectos.

• Identificar acciones que reduzcan o eliminen las probabilidades de falla.

• Documentar los procesos con los hallazgos del análisis.

• Existe el estándar MIL-STD-1629, Procedure for Performing a Failure Mode, Effects and Criticality Analysis

2

Propósitos del FMEA• Mejorar la calidad, confiabilidad y seguridad de los productos y

procesos evaluados

• Reducir el tiempo y costo de re-desarrollo del producto

• Documenta y da seguimiento a acciones tomadas para reducir el riesgo

• Soporta el desarrollo de planes de control robustos

3

Propósitos del FMEA• Soporta el desarrollo de planes de verificación del desarrollo de

diseño robusto

• Apoya a priorizar y enfocarse en eliminar/reducir problemas de proceso y producto y/o previene la ocurrencia de problemas

• Mejora la satisfacción del cliente/consumidor

4

Tipos del FMEA• AMEF de concepto (CFMEA)

– A nivel de sistema, subsistema y componente

• AMEF de diseño (DFMEA)

• AMEF de Proceso (PFMEA)

• AMEF de maquinaria (como aplicación del DFMEA)

5

Tipos de FMEAs

• FMEA de Diseño (AMEFD), su propósito es analizar como afectan al sistema los modos de falla y minimizar los efectos de falla en el sistema. Se usan antes de la liberación de productos o servicios, para corregir las deficiencias de diseño.

• FMEA de Proceso (AMEFP), su propósito es analizar como afectan al proceso los modos de falla y minimizar los efectos de falla en el proceso. Se usan durante la planeación de calidad y como apoyo durante la producción o prestación del servicio.

6

7

PFMEA o AMEF de Proceso

Fecha límite:

Concepto Prototipo Pre-producción /Producción

FMEAD

FMEAP

FMEAD FMEAP

Característica de Diseño Paso de ProcesoFalla Forma en que el Forma en que el proceso falla

producto o servicio falla al producir el requerimientoque se pretende

Controles Técnicas de Diseño de Controles de Proceso Verificación/Validación

Flujo del FMEA y su rol en evitar el Modo de Falla

• Prevenir los errores y mejorar la robustes son dos esfuerzos distintos y complementarios para evitar los modos de falla

• Diagrama de fronteras– Define las fronteras / alcance y clarifica la relación

entre el sistema enfocado y sus sistemas de interfase

• Matriz de interfases– Identifica las interfases del sistema y ambos el

efecto de interfases al sistema enfocado y las interfases del sistema. Documenta los detalles de interfases del sistema

9

Flujo del FMEA y su rol en evitar el Modo de Falla

• DFMEA

– Es un análisis detallado de los modos de falla potenciales relacionados con las funciones primarias y de interfases del sistema.

– Es el documento primario para demostrar que se han evitado errores e identifica los controles y acciones para reducir los riesgos asociados

10

Flujo del FMEA y su rol en evitar el Modo de Falla

• REDPEPR (Robustness Engineering Design and Product Enhacement Process)– P-Diagrama: Identifica y documenta las señales de

entrada, factores de ruido, factores de control y estados de error asociadas con las funciones ideales

– Lista de verificación de Robustez (RCL): es un análisis profundo del impacto de factores de ruido en la función ideal y estados de error. Es una evaluación metódica de la efectividad de métodos de verificación de diseño (DVMs) en términos de cobertura de factores de ruido. Genera estrategias de gestión de factores de ruido.

11

Flujo del FMEA y su rol en evitar el Modo de Falla

• REDPEPR (Robustness Engineering Design and Product Enhacement Process)– Matriz de Demostración de Robustez (RDM) es un

enfoque de los datos para asegurar las pruebas de factores de ruido, y métricas de prueba medidas/cuantificadas para probar la robustez. Es una parte del plan de verificación de diseño (DVP).

• El DFMEA e Ingeniería de Robustez son complementarios

12

Flujo del FMEA y su rol en evitar el Modo de Falla

• Plan de Verificación de Diseño (DVP):– Es un plan exhaustivo de verificación que

incluye entradas de ambos DFMEA y REDPEPR. Asegura que los factores de ruido sean incluidos en las pruebas y atiende las mediciones críticas para evaluar las funciones ideales y los modos de falla potenciales/anticipados durante y después de las pruebas

13

Flujo del FMEA y su rol en evitar el Modo de Falla

• Fuentes de entrada al FMEA:– Requerimientos (WCR, reglamentarios, etc.)– SDS, QFDs, información de desempeño histórico– Datos de Benchmarking, Datos previosde PD– Diagrama P

• Funciones ideales como funciones• Estados de error como Modos o Efectos de Falla• Factores de control

– Diagrama de fronteras y Matriz de Interfases• Salidas intencionadas como funciones• Las interacciones pueden ayudar a identificar Causas de Fallas

14

Flujo del FMEA y su rol en evitar el Modo de Falla

• El FMEA sirve de entrada para:– DVP– Lista de verificación de Robustez– Características críticas/significativas– Especificaciones de diseño de Sistema /

Subsistema / Componente– Criterios de validación – Liberación de seguridad– Planes de control

15

Beneficios de los tipos de FMEAFMEA de Concepto

Los beneficios de hacer un FMEA de concepto incluyen:

– Ayuda a seleccionar las alternativas de concepto óptimas, o determina cambios a Especs. De Diseño de Sistema (SDS)

– Identifica modos de falla potencial y causas debido a interacciones dentro del concepto

– Incrementa la verosimilitud de todos los efectos potenciales de los modos de falla del concepto

16

Beneficios de los tipos de FMEAFMEA de Concepto

– Ayuda a generar tasas de ocurrencia de causas que puede ser usada para estimar una meta de alternativa particular de concepto

– Identifica requerimientos de prueba a nivel de sistema y subsistema

– Ayuda a determinar si la redundancia del hardware del sistema puede ser requerido dentro de una propuesta de diseño

17

Beneficios de los tipos de FMEAFMEA de Concepto

– Se enfoca a los modos de falla potencial asociados con las funciones propuestas de una propuesta de concepto causado por decisiones de diseño que introduce deficiencias (incluye el layout del proceso)

– Incluye la interacción de sistemas múltiples y la interacción entre los elementos de un sistema en las etapas de concepto (incluye interacciones de operación en el proceso)

18

Beneficios de los tipos de FMEASalidas del FMEA de Concepto

– Una lista de Causas y Modos de falla potenciales del concepto

– Una lista de acciones de diseño para eliminar las causas de modos de falla para reducir su tasa de ocurrencia

– Cambios recomendados a SDSs

– Especificar parámetros de operación como especificaciones clave del diseño

19

Beneficios de los tipos de FMEASalidas del FMEA de Concepto

– Cambios a estándares o procesos de manufactura globales

– Nuevos métodos de prueba o recomendaciones para nuevas pruebas genéricas

– Decisión sobre cual concepto seleccionar

20

Beneficios de los tipos de FMEAFMEA de Diseño

Soporta el proceso de diseño al reducir el riesgo de fallas (incluyendo las salidas no intencionadas) por:

– Soporta la evaluación objetiva de diseño, incluyendo requerimientos funcionales y alternativas de diseño

– Evaluar los diseños iniciales sobre requerimientos de manufactura, ensamble, servicio y reciclado

– Incrementar la probabilidad de que los modos de falla potencial y sus efectos en el sistema y operación del producto se han considerado en el procesos de diseño/desarrollo

21

Beneficios de los tipos de FMEAFMEA de Diseño

– Proporcionar información adicional como apoyo en la planeación exhaustiva de programas de diseño eficiente, desarrollo y validación

– Desarrollo de una lista priorizada de modos de falla potenciales de acuerdo a su efecto en el “cliente” estableciendo un sistema de prioridades para mejoras al diseño, desarrollo, validación, prueba y análisis

– Proporcionar un formato de problemas pendientes para recomendar y dar seguimiento de acciones que reduzcan el riesgo 22

Beneficios de los tipos de FMEAFMEA de Diseño

– Proporcionar referencias futuras, vg. lecciones aprendidas, ayuda en análisis de problemas de campo, evaluar cambios de diseño y desarrollo de diseños avanzados

– Ayuda a identificar características críticas potenciales y características significativas potenciales

– Ayuda a validad el plan de verificación del diseño (DVP) y las especificaciones de diseño del sistema (SDSs)

23

Beneficios de los tipos de FMEASalidas del FMEA de Diseño

– Se enfoca a modos de falla potenciales de productos causadas por deficiencias de diseño

– Identifica características potenciales designadas o características especiales

– Proporciona una lista de Modos y Causas de Modos de falla del producto

– Una lista de características críticas potenciales y/o características significativas

24

Beneficios de los tipos de FMEASalidas del FMEA de Diseño

– Una lista de acciones recomendadas para reducir severidad, eliminando las causas de los modos de falla del producto o reduciendo su tasa de ocurrencia o mejora de la detección

– Para FMEAs de nivel de sistema, confirma las SDS o las actualiza

– Confirmación del Plan de Verificación del Diseño (DVP)

– Retrolalimentación de cambios de diseño a los comités

25

Beneficios de los tipos de FMEAFMEA de Proceso

Los beneficios de un FMEA de proceso incluyen:– Identifica las funciones y requerimientos del proceso

– Identifica modos de falla potenciales relacionados con el producto y proceso

– Evalúa los efectos de las fallas potenciales con el cliente

– Identifica las causas potenciales en el proceso de manufactura

– Identifica las variables de proceso en las cuales hay que enfocarse para reducir las fallas muy lejanas

26

Beneficios de los tipos de FMEAFMEA de Proceso

Los beneficios de un FMEA de proceso incluyen:

– Identificar las variables del proceso centrandose en la ocurrencia

– Reducción o detección de las condiciones de falla

– Identificar variables del proceso a las cuales enfocar el control

– Desarrollar una lista ordenada clasificada de modos de falla estandarizados para establecer un sistema de prioridades

27

Beneficios de los tipos de FMEAFMEA de Proceso

– Sistema del prioridad del riesgo para consideraciones de acciones preventivas y correctivas

– Documentar los resultados del proceso de manufactura o proceso de ensamble

– Documenta los resultados del proceso de manufactura o ensamble

– Identifica deficiencias del proceso para orientar a establecer controles para reducir la ocurrencia de productos no conformes o en métodos para mejorar su detección

28

Beneficios de los tipos de FMEAFMEA de Proceso

– Identifica características críticas y/o significativas confirmadas

– Apoya en el desarrollo de Planes de Control a través de todo el proceso de manufactura

– Identifica aspectos de preocupación en relación con la seguridad del operador

– Retroalimenta información sobre cambios de diseño requeridos y factibilidad de manufactura a las áreas de diseño

29

Beneficios de los tipos de FMEAFMEA de Proceso

– Se enfoca a modos de falla potenciales del producto causados por deficiencias de manufactura o ensamble

– Confirma la necesidad de controles especiales en manufactura y confirma las “Características Especiales” designadas en el DFMEA

– Identifica modos de falla del proceso que pudieran violar las reglamentaciones del gobierno o comprometer la seguridad del personal, identificando otras “Características especiales” – de Seguridad del operador (OS) y con alto impacto (HI)

30

Salidas del FMEA de Proceso

– Una lista de modos potenciales de falla

– Una lista de Caracteríticas críticas y/o significativas

– Una lista de características relacionadas con la seguridad del operador y con alto impacto

– Una lista de controles especiales recomendados para las Características Especiales designadas y consideradas en el Plan de control

31

Salidas del FMEA de Proceso

– Una lista de procesos o acciones de proceso para reducir la Severidad, eliminar las causas de los modos de falla del producto o reducir su tasa de ocurrencia, y mejorar la tasa de Detección de defectos si no se puede mejorar la capacidad del proceso

– Cambios recomendados a las hojas de proceso y dibujos de ensamble

32

Modos de fallas vsMecanismos de falla

• El modo de falla es el síntoma real de la falla (altos costos del servicio; tiempo de entrega excedido).

• Mecanismos de falla son las razones simples o diversas que causas el modo de falla (métodos no claros; cansancio; formatos ilegibles) o cualquier otra razón que cause el modo de falla

33

34

Definiciones

Modo de Falla

- La forma en que un producto o proceso puede fallar para cumplir con las especificaciones o requerimientos.

- Normalmente se asocia con un Defecto, falla o error.

Diseño ProcesoAlcance insuficiente OmisionesRecursos inadecuados Monto equivocadoServicio no adecuadoTiempo de respuesta excesivo

Modo de Falla

- La forma en que un producto o proceso puede fallar para cumplir con las especificaciones o requerimientos.

- Normalmente se asocia con un Defecto, falla o error.

Diseño ProcesoAlcance insuficiente OmisionesRecursos inadecuados Monto equivocadoServicio no adecuadoTiempo de respuesta excesivo

35

Definiciones

Efecto

- El impacto en el Cliente cuando el Modo de Falla no se previene ni corrige.

- El cliente o el siguiente proceso puede ser afectado.

Ejemplos: Diseño ProcesoServ. incompleto Servicio deficienteOperación errática Claridad insuficiente

Causa - Una deficiencia que genera el Modo de Falla.

- Las causas son fuentes de Variabilidad asociada con variables de Entrada Claves

Ejemplos: Diseño ProcesoMaterial incorrecto Error en servicio

Demasiado esfuerzo No cumple requerimientos

Efecto

- El impacto en el Cliente cuando el Modo de Falla no se previene ni corrige.

- El cliente o el siguiente proceso puede ser afectado.

Ejemplos: Diseño ProcesoServ. incompleto Servicio deficienteOperación errática Claridad insuficiente

Causa - Una deficiencia que genera el Modo de Falla.

- Las causas son fuentes de Variabilidad asociada con variables de Entrada Claves

Ejemplos: Diseño ProcesoMaterial incorrecto Error en servicio

Demasiado esfuerzo No cumple requerimientos

• Se recomienda que sea un equipo multidisciplinario

• El responsable del sistema, producto o proceso dirige el equipo, así como representantes de las áreas involucradas y otros expertos en la materia que sea conveniente.

36

Preparación del AMEF

• Al diseñar los sistemas, productos y procesos nuevos.• Al cambiar los diseños o procesos existentes o que serán usados en

aplicaciones o ambientes nuevos.

• Después de completar la Solución de Problemas (con el fin de evitar la incidencia del problema).

• El AMEF de diseño, después de definir las funciones del producto, antes de que el diseño sea aprobado y entregado para su manufactura o servicio.

• El AMEF de proceso, cuando los documentos preliminares del producto y sus especificaciones están disponibles.

37

¿Cuando iniciar un FMEA?

AMEF de Diseño

• El DFMEA es una técnica analítica utilizada por el equipo de diseño para asegurar que los modos de falla potenciales y sus causas/mecanismos asociados, se han considerado y atendido

39

AMEF de Diseño

• El proceso inicia con un listado de lo que se espera del diseño (intención) y que no hará el diseño

• Las necesidades y expectativas de los clientes de determinan de fuentes tales como el QFD, requerimientos de diseño del producto, y/o requerimientos de manufactura/ensamble/servicio.

• Entre mejor se definan las características deseadas, será más fácil identificar Modos de de falla potenciales para toma de acciones correctivas / preventivas.

40

Equipo de trabajo

• El equipo se divide en dos secciones:

• El equipo central (“core”) que participa en todas las fases del FMEA y el equipo de soporte que apoya conforme es requerido

• El apoyo de la alta dirección es crucial para el éxito

42

Alcance del DMEA• El alcance se establece en el Diagrama de límites

(Boundary Diagram) por medio de consenso con el equipo de:

• ¿Qué se va incluir? ¿Qué se va a excluir?

• Establecer los límites adecuados antes de hacer el DFMEA evitará entrar en áreas que no se están revisando o creando, para asegurar que el equipo adecuado realice el análisis

43

Alcance del DMEA

• Para determinar la amplitud del alcance, se deben hacer las decisiones siguientes:

• Determinar la estabilidad del diseño o desarrollo del proceso, a lo mejor primero se deben aclarar y resolver asuntos pendientes antes del DMFEA, ¿está finalizado o es un punto de control?

• ¿Cuántos atributos o características están todavía bajo discusión o la necesidad debe determinarse?

• ¿Qué tan avanzado va el diseño o proceso para su terminación? Tendrá cambios

44

Entradas al DFMEAHerramientas de robustez

• Su propósito es reducir la probabilidad de campañas de calidad, mejorar la imagen, reducir reclamaciones de calidad e incrementar la satisfacción del cliente

• Se generan del diagrama P que identifica los cinco factores de ruido, para ser atendidos a tiempo haciendo al diseño insensible al ruido

45

Entradas al DFMEADiagrama de límites

• Un diagrama de límites es una ilustración gráfica de las relaciones entre subsistemas, ensambles, subensambles y componentes dentro del objeto, así como las interfases con los sistemas vecinos y el entorno

• Al inicio del diseño, el diagrama de límites puede ser de algunos bloques representado las funciones principales y sus interrelaciones al nivel del sistema. Conforme madura el diseño, se pueden revisar o complementar para mostrar niveles inferiores de detalle, profundizando hasta el nivel de componente

46

Entradas al DFMEAMatriz de interfase

• Ilustra las relaciones entre subsistemas, ensambles, subensambles, y componentes dentro del objeto así como las interfases con los sistemas vecinos y el entorno.

• Documenta los detalles tales como tipos de interfases, fuerza/importancia de las interfases, efecto potencial de interfases, etc.

• Si no se atienden las interacciones en este punto pueden generarse garantías potenciales y problemas de devoluciones

47

Entradas al DFMEADiagrama P

• Se usa para identificar entradas intencionadas (señales) y salidas (funciones) para el objeto de estudio bajo una función específica.

• Se identifican los estados de error. Los factores de ruido fuera del control del diseñador que puedan ocasionar estados de error se listan (de acuerdo a las cinco fuentes básicas de ruido)– Variación pieza a pieza– Cambios en el tiempo (desgaste)– Uso del cliente– Efectos del ambiente (tipo de camino, clima)– Interacciones del sistema

• Finalmente se identifican y ajustan los factores de control para minimizar el ruido

48

Entradas al DFMEADiagrama P

• Dependiendo del nivel de detalle del Diagrama P, la información se alimenta a diversas columnas del FMEA. Se sugiere anexarlo

El Diagrama P:• Describe los factores de ruido, factores de control, funciones ideales y

estados de error

• Asisten en la identificación de:– Causas potenciales de falla– Modos de falla– Efectos potenciales de la falla– Controles actuales– Acciones recomendadas

49

Entradas al DFMEADiagrama P

• Los factores de control permiten hacer ajustes para que las funciones del producto sean más robustos

• Un estado de error se puede clasificar en dos categorías:

1. Desviación de la función intencionada con modos de falla potenciales:– No funciona– Funciona parcialmente (incluye degradación en el

tiempo)– Función intermitente– Sobrefunción

51

Entradas al DFMEADiagrama P

2. Salida no intencionada del sistema (v. gr. Vibraciones)– Los factores de ruido son interfases no intencionadas,

o condiciones e interacciones que pueden ocasionar falla de la función (v. gr. La vibración produce desgaste)

• Las respuestas son salidas intencionadas de salida ideales (vg. Bajo consumo)

• Los factores de señal son los que se activan para iniciar la función (v. gr. El usuario activa un switch)

52

Modelo DFMEA – Paso 1Funciones

• Identificar todas las funciones en el alcance• Identificar como cada una de las funciones puede fallar (Modos de falla)

• Identificar un grupo de efectos asociados para cada modo de falla• Identificar el rango de severidad para cada uno de los grupos de efectos

que prioriza los modos de falla

• Si es posible recomendar acciones para eliminar los modos de falla sin atender las “causas”

• Completar pasos 2 y 3

53

Modelo DFMEA – Paso 1Funciones

• La función da respuesta a ¿Qué se supone que hace este artículo?

• Las funciones son intenciones del diseño o especs. de ing. y:

– Se escriben en forma de verbo/nombre/caract. medible

– La característica Medible o SDS: Puede ser verificada/validada; incluye parámetros adicionales o parámetros de diseño como especificaciones de servicio, condiciones especiales, peso, tamaño, localización y accesibilidad o requerimientos de estándares (v. gr. EMVSS)

54

Modelo DFMEA – Paso 1Funciones

• Las funciones representan las expectativas, necesidades y requerimientos tanto explícitos como no explícitos de los clientes y sistemas

• Las funciones no pueden “fallar” si no son medibles o especificadas

Ejemplos:– Almacenar fluido, X litros sin fugas – Controlar el flujo, X centímetros cúbicos por segundo – Abrir con X fuerza– Mantener la calidad del fluido durante X años bajo condiciones de

operación

55

Modelo DFMEA – Paso 1Modos de falla potenciales

• Son las formas en las cuales un componente, subsistema o sistema pueden potencialmente no cumplir o proporcionar la función intencionada, pueden ser también las causas

• El Modo de falla en un sistema mayor puede ser el efecto de un componente de menor nivel

• Listar cada uno de los modos de falla potenciales asociados con el artículo en particular y con su función (revisar el historial de garantías y fallas o hacer tormenta de ideas

• También se deben considerar modos de falla potenciales que pudieran ocurrir sólo bajo ciertas condiciones (vg. Calor, frío, humedad, polvo, etc)

56

Modelo DFMEA – Paso 1Tipos de Modos de falla potenciales

• No funciona• Funciona parcialmente / sobre función /

degradación con el tiempo

• Función intermitente– A veces causado por los factores ambientales

• Función no intencionada– Los limpiadores operan sin haber actuado el switch– El coche va hacia atrás aún con la palanca en Drive

57

Modelo DFMEA – Paso 1Preguntas para Modos Potenciales de falla

• ¿De que manera puede fallar este artículo para realizar su función intencionada?

• ¿Qué puede salir mal (go wrong), a pesar de que el artículo se fabrica de acuerdo al dibujo?

• ¿Cuándo se prueba la función, como se debería reconocer su modo de falla?

• ¿Dónde y cómo operará el diseño?

58

Modelo DFMEA – Paso 1Preguntas para Modos Potenciales de falla

• ¿Bajo que condiciones ambientales operará?• ¿El artículo será usado en ensambles de más alto nivel?• ¿Cómo interactúa/interfase con otros niveles del diseño?

• No introducir modos de fallas triviales que no pueden o no ocurrirán

• Asumiendo la función:– Almacenar fluido, X litros, 0 fugas, durante 10 años

• Sus modos de falla son:– Almacenar < X, presenta fugas

59

Modelo DFMEA – Paso 1Efectos Potenciales de falla

• Se definen como los efectos del modo de falla en la función percibida por el cliente. Qué puede notar o experimentar ya sea interno o final

• Establecer claramente si la función podría impactar a la seguridad, o no cumplimiento de reglamentaciones

• Los efectos se establecen en términos de sistemas específicos, subsistemas o componentes conforme sean analizados

• La intención es analizar los efectos de falla al nivel de experiecia y conocimiento del equipo.

60

Modelo DFMEA – Paso 1Efectos Potenciales de falla

• Describir las consecuencias de cada uno de los modos de falla identificados en: – Partes o componentes– Ensambles del siguiente nivel– Sistemas– Clientes– Reglamentaciones

• NOTA. Todos los estados de error del diagrama P deben ser incluidos en la columna de Modos de falla o efectos del DMFEA

61

Modelo DFMEA – Paso 1Ejemplos de Efectos Potenciales de falla

• Ruidos

• Operación errática – no operable

• Apariencia pobre – olores desagradables

• Operación inestable

• Operación intermitente

• Fugas

• Ruido de radiofrecuencia (EMC)62

Modelo DFMEA – Paso 1Severidad

• Es la evaluación asociada con el efecto más serio de la columna anterior. Habrá sólo una severidad para cada modo de falla

• Para reducir la severidad es necesario hacer un cambio de diseño

• La severidad se estima de la tabla siguiente

63

64

Rangos de Severidad (AMEFD)Efecto Rango Criterio .

No 1 Sin efecto

Muy poco 2 Cliente no molesto. Poco efecto en el desempeño del componente o servicio.

Poco 3 Cliente algo molesto. Poco efecto en el desempeño del comp. o servicio.Menor 4 El cliente se siente un poco fastidiado. Efecto menor en el desempeño del componente o servicio.

Moderado 5 El cliente se siente algo insatisfecho. Efecto moderado en el desempeño del componente o servicio.

Significativo 6 El cliente se siente algo inconforme. El desempeño del comp. o servicio se ve afectado, pero es operable y está a salvo. Falla parcial, pero operable.

Mayor 7 El cliente está insatisfecho. El desempeño del servicio se ve seriamente afectado, pero es funcional y está a salvo. Sistema afectado.

Extremo 8 Cliente muy insatisfecho. Servicio inadecuado, pero a salvo. Sistema inoperable.

Serio 9 Efecto de peligro potencial. Capaz de descontinuar el uso sin perder tiempo, dependiendo de la falla. Se cumple con el reglamento del gobierno en materia de riesgo.

Peligro 10 Efecto peligroso. Seguridad relacionada - falla repentina. Incumplimiento con reglamento del gobierno.

Modelo DFMEA – Paso 1Clasificación

• Cuando un modo de falla tiene un rango de severidad de 9 o 10, existe una característica crítica, se identifica como “YC” y se inicia un FMEA de proceso

• Estas características del producto afectan su función segura y/o cumplimiento de reglamentaciones gubernamentales y pueden requerir condiciones especiales de manufactura, ensamble, abastecimiento, embarque, monitoreo y/o acciones de inspección o controles

66

Modelo DFMEA – Paso 1Acciones recomendadas

• Eliminar el Modo de falla

• Mitigar el efecto

• Es necesario un énfasis especial en acciones posibles cuando la severidad es 9 o 10. Para valores menores también se pueden considerar acciones

• Para eliminar el modo de falla considerar la acción:– Cambiar el diseño (vg. Geometría, material) si está relaionado a

una característica del producto

67

Modelo DFMEA – Paso 2Identificar:• Las Causas asociadas (primer nivel y raíz)

• Su tasa de ocurrencia estimada

• La designación de la característica adecuada (si existe) a ser indicada en la columna de clasificación

• Acciones recomendadas para Severidad y Criticalidad alta (S x O)

68

Model DFMEA – Paso 2Causa potencial o mecanismo de falla

• La causa potencial de falla se define como un indicador de debilidad del diseño cuya consecuencia es el modo de falla

• Listar como sea posible, cada causa de falla y/o mecanismo de falla para cada uno de los modos de falla. El detalle de la descripción permitirá enfocar los esfuerzos para atacar la causa pertinente

69

Model DFMEA – Paso 2Causa potencial o mecanismo de falla

Se puede emplear un diagrama de Ishikawa o un Árbol de falla (FTA), preguntarse:

• ¿Qué circunstancia pudo causar que fallara el artículo para su fúnción?• ¿Cómo podría fallar el artículo para cumplir con las especificaciones?• ¿Cómo pueden ser incompatibles artículos que interactúan?• ¿Qué información desarrollada en los diagramas P y Matriz de Interfase

pueden identificar causas potenciales?• ¿Qué puede causar que el artículo no de la función intencionada?• ¿Qué información en el Diagrama de límites pudo haberse pasado que

pueda causar este modo de falla?• ¿En que puede contribuir el historial de 8Ds y FMEAs a las causas

potenciales?

70

Model DFMEA – Paso 2Causa potencial o mecanismo de falla

Supuesto 1: El artículo se fabricó de acuerdo a especificaciones, ejemplos de causas de falla:

• La especificación de Porosidad del material es muy alta• La dureza del material especificada es muy baja

• El lubricante especificado es muy viscoso • Torque especificado demasiado bajo

• Supuesto de confiabilidad inadecuada • Degradación de parámetro del Componente

• Calor excesivo

71

Model DFMEA – Paso 2Causa potencial o mecanismo de falla

Supuesto 2: El artículo puede incluir una deficiencia que causa variabilidad introducida en el proceso de ensamble o manufactura:

• Especificar un diseño simétrico que permita que la parte se pueda instalar desde atrás o de arriba a abajo

• Torque incorrecto debido a que el hoyo está diseñado fuera de posición

• Cinturón equivocado debido a que el diseño es similar a otro que es estándar también en uso

72

Modelo DFMEA – Paso 2Causa potencial o mecanismo de falla

Precauciones:• El DFMA no confía en los controles del proceso para subsanar debilidades

del diseño, pero toma en cuenta sus limitaciones

• El objetivo es identificar las deficiencias del diseño que peuden causar variación inaceptable en el proceso de manufactura o ensamble a través de un equipo multidisciplinario

• Las causas de variación que no sean el resultado de directo de deficiencias de diseño pueden identificarse en el DFMEA y ser atendidas en el FMEA de Proceso

• Otro objetivo es identificar las características que mejoren la robustez del diseño que pueda compensar variaciones en proceso

73

Modelo DFMEA – Paso 2Ocurrencia

• Ocurrencia es la probabilidad de que una causa/mecanismo (listado en la columna previa) ocurra durante la vida del diseño

• El rango de ocurrencia tiene un significado relativo más que sea absoluto

• La prevención o control de las Causas / Mecanismos del modo de falla se realiza a través de cambios de diseño o cambios de diseño del proceso para reducir la ocurrencia

74

Modelo DFMEA – Paso 2Estimación de la Ocurrencia

• ¿Cuál es el historial de servicio y campo experimentado con artículos similares?

• ¿El artículo es similar al utilizado en niveles anteriores de subsistemas?

• ¿El componente es radicalmente diferente de los anteriores?• ¿Ha cambiado la aplicación del componente?

• ¿Se han instalado controles preventivos en el proceso?• ¿Cuáles son los cambios en el ambiente?

• ¿Se ha realizado un análisis análítico de la predicción de confiabilidad para estimar la tasa de ocurrencia?

75

Rangos de Ocurrencia (AMEFD)

Ocurrencia Criterios

Remota Falla improbable. No existen fallas asociadas con este producto o con un producto / Servicio casi idéntico

Muy Poca Sólo fallas aisladas asociadas con este producto / Servicio casi idéntico

Poca Fallas aisladas asociadas con productos / Servicios similares

Moderada Este producto / Servicio ha tenido fallas ocasionales

Alta Este producto / Servicio ha fallado a menudo

Muy alta La falla es casi inevitable

Probabilidad de FallaRango

1 <1 en 1,500,000 Zlt > 5

2 1 en 150,000 Zlt > 4.5

3 1 en 30,000Zlt > 4

4 1 en 4,500Zlt > 3.5 5 1 en

800 Zlt > 3 61 en 150 Zlt >

2.5

7 1 en 50 Zlt > 2 8 1 en 15 Zlt > 1.5

9 1 en 6 Zlt > 1 10 >1 en 3 Zlt < 1

Nota: El criterio se basa en la probabilidad de ocurrencia de la causa/mecanismo. Se puede basar en el desempeño de un diseño similar en una aplicación similar.

Clasificación• Cuando el Modo de falla/causa tiene una

severidad de 5 a 8 y una ocurrencia de 4 o mayor, entonces se tiene una caracterítica significativa crítica potencial que se identifica con “YS” y se inicia el FMEA de proceso

• Estas características del producto afectan la función del producto y/o son importantes para la satisfacción del cliente y pueden requerir condiciones especiales de manufactura, ensamble, embarque, monitoreo y/o inspección

78

Modelo DFMEAPaso 3

Si las causas no se pueden eliminar en paso 1 o 2, Identificar• Controles actuales de prevención usados para establecer la

ocurrencia• Controles actuales de detección (vg. Pruebas) usadas para establecer

la Detección • Determinar la efectividad de los controles de Detección en escala de

1 a 10 • El RPN inicial (Risk Priority Number).• Acciones Recomendadas (Prevención and Detección).• Cuando ya se hayan implementado las acciones recomendadas, se

revisa el formato DFMEA en relación a la Severidad, Ocurrencia, Detección y RPN

80

Modelo DFMEA – Paso 3Controles de diseño actuales

• Listar las actividades terminadas para prevención, vaidación/verificación del diseño (DV), u otras actividades que aseguran la adecuación del diseño para el modo de falla y/o causa / mecanismo bajo consideración

• Controles actuales (vg. Diseños falla/seguro como válvulas de alivio, revisiones de factibilidad, CAE, Confianilidad y robustez analítica) son los que han sido o estan usándose con los mismos diseños o similares.

• El equipo siempre debe enfocarse a mejorar los controles de diseño, por ejemplo la creación de nuevos sistemas de prueba en el laboratorio, o la creación de muevos algoritmos de modelado, etc.

81

Modelo DFMEA – Paso 3Controles de diseño actuales

• Hay dos tipos de controles de diseño: Prevención y detección

• De prevención: – Previenen la ocurrencia de la causa/mecanismo o

Modo de falla/efecto reduciendo la tasa de Ocurrencia

• De detección:– Detectan la causa/mecanismo o Modo de

falla/efecto ya sea por métodos analíticos o físicos antes que el artículo se libere para Poducción

• Si solo se usa una columna indicarlos con P o D

82

Modelo DFMEA – Paso 3Controles de diseño actuales

Identificación de controles de diseño• Si una causa potencial no fue analizada, el

producto con deficiencia de diseño pasará a Producción. Una forma de detectarlo es con su Modo de falla resultante. Se debe tomar acción correctiva

Identificar controles de diseño como sigue: 1. Identificar y listar los métodos que puedan ser

utilizados para detectar el modo de falla, como:1. FMEA anteriores, Planes de DV anteriores, Lista de

verificáción de robustez, Acciones de 8Ds83

Modelo DFMEA – Paso 3Controles de diseño actuales

2. Listar todos los controles de diseño históricos que puedan ser suados para causas de primer nivel listadas. Revisar reportes históricos de pruebas

3. Identificar otros métodos posibles preguntando:¿De que manera puede la causa de este modo de falla ser reconocida?

¿Cómo puedo descubrir que esta causa ha ocurrido?

¿De que manera este modo de falla puede ser reconocido?¿Cómo puedo descubrir que este modo de falla ha ocurrido?

84

Modelo DFMEA – Paso 3Detección

• Cuando se estima una tasa de Detección, considerar solo los controles que serán usados para detectar los Modos de Falla o sus Causas. Los controles intencionados para prevenir o reducir la Ocurrencia de una Causa o Modo de falla son considerados al estimar la tasa de Ocurrencia

• Si los controles de prevención no detectan deben ser calificadas con 10

• Solo se deben considerar los métodos que son usados antes de la liberación a Producción para estimar la tasa de Detección

• Los programas de verificación de diseño deben basarse en la efectividad de los controles de diseño

85

Modelo DFMEA – Paso 3Detección

Para evaluar la efectividad de cada control de diseño considerar las siguientes categorías (de mayor a menor):

• Métodos de análisis de diseño – Modelado y simulación probada (vg. Análisis de elementos finitos)– Estudios de tolerancias (vg. Tolerancias deométricas

dimensionales)– Estudios de compatibilidad de materiales (vg. Expansión térmica,

corrosión)– Revisión de diseño subjetiva

• Métodos de desarrollo de pruebas:– Diseño de experimentos/ experimentos de peor caso (vg. Ruido)

86

Modelo DFMEA – Paso 3Detección

• Métodos de desarrollo de pruebas (cont…):– Pruebas en muestras de pre-producción o

prototipo– Maquetas usando partes similares– Pruebas de durabilidad (verificación de diseño)

• Número de muestras a ser probadas– Muestra significativa estadísticamente– Cantidad pequeña, no significativa

estadísticamente• Oportunidad de la aplicación de control de diseño

– Desde la etapa de diseño del concepto (vg. Decisión del tema)

– Al tener prototipos de ingeneiría– Justo antes de liberarse a Producción 87

Rangos de Detección (AMEFD)

• Rango de Probabilidad de Detección basado en la efectividad del Sistema de Control Actual; basado en el cumplimiento oportuno con el Plazo Fijado

1 Detectado antes del prototipo o prueba piloto

2 - 3 Detectado antes de entregar el diseño

4 - 5 Detectado antes del lanzamiento del servicio

6 - 7 Detectado antes de la prestación del servicio

8 Detectado antes de prestar el servicio

9 Detectado en campo, pero antes de que ocurra la falla

o error

10 No detectable hasta que ocurra la falla o error en

campo

DFMEA – Cálculo del riesgo• El número de prioridad del rieso (RPN) es el producto de Severidad (S),

Ocurrencia (O) y Detección (D)

• RPN = (S) x (O) x (D) con valores entre 1 y 1000

• Puede usarse como en un Pareto para priorizar riesgos potenciales con efectos que tengan las tasas más altas de severidad

• Atender los aspectos con Severidad 9 o 10 y después los efectos con Severidad alta; los de criticalidad alta (S x O) y al final los que tienen RPNs más altos

90

DFMEA – Acciones recomendadas

Considerar acciones como las siguientes:• Revisión del diseño de la Geometría y/o tolerancias• Revisión de especificación de materiales• Diseños de experimentos (con múltiples causas interactuando) u

otras técnicas de solución de problemas• Revisión de planes de prueba• Sistemas redundantes – dispositivos de aviso – estados de falla (ON y

OFF)

El objetivo primario de las acciones recomendadas es reducir riesgos e incrementar la satisfacción del cliente al mejorar el diseño.

Para reducir la severidad es necesario un cambio de diseño

91

DFMEA – Acciones tomadas

• Se identifica la organización y persona responsable para las acciones recomendadas y la fecha de terminación

• Dar seguimiento:– Desarrollar una lista de características especiales parasu

consideración en el DFMEA– Dar seguimiento a todas las acciones recomendadas y actualizar

las acciones del DFMEA

• Después de que se implementa una acción, anotar una descripción breve y la fecha de efectividad

92

DFMEA – Nivel de riesgo RPN

• Después de haber implementado las acciones preventivas/correctivas, registrar la nueva Severidad, Ocurrencia y Detección

• Calcular el nuevo RPN

• Si no se tomaron acciones en algunos aspectos, dejarlos en blanco

93

DFMEA – Lista de verificación de robustez

• Es una salida del proceso integrado de robustez:– Resume los atributos de robustez clave y controles de

diseño

– Enlaza el DFMEA y los 5 factores de ruido del diseño al Plan de verificación de diseño (DVP); vg., esta lista es una entrada al DVP

– Debe ser un documento clave a revisar como parte del proceso de revisión de diseño

94

PFMEA

• Equipo– Se inicia por el Ing. responsable de la actividad, en

conjunto con un equipo de personas expertas además de incluir personas de apoyo

• Alcance– Define que es incluido y que es excluido

97

Entradas al PFMEA

• Diagrama de flujo del proceso– El equipo debe desarrollar el flujo del proceso,

preguntando ¿Qué se supone que hace el proceso?; ¿Cuál es su propósito?; ¿Cuál es su función?

• El Diagrama P es una entrada opcional al PFMEA

98

99

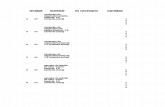

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de FMEA ______(rev.) ______

Funcióndel Producto/

Paso del proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

o Mecanismosde falla

Occur

Controles de Diseño o Proceso Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño / Proceso

Modelo del PFMEA – Paso 1

• Identificar todos los requerimientos funcionales dentro del alcance

• Identificar los modos de falla correspondientes

• Identificar un conjunto de efectos asociados para cada modo de falla

• Identificar la calificación de severidad para cada conjunto de efectos que de prioridad el modo de falla

• De ser posible, tomar acciones para eliminar modos de falla sin atender las “causas”

100

Modelo de PFMEA – Paso 1

• Requerimientos de la función del proceso– Contiene características de ambos el producto y el

proceso

• Ejemplos– Operación No. 20: Hacer perforación de tamaño X

de cierta profundidad– Operación No. 22: Realizar el subensamble X al

ensamble Y

101

102

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funciónde

Componente/Paso de proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

de los Mecanismosde falla

Occur

Controles del Diseño / Proceso Actual

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura correcta

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño / Proceso

Relacione lasfunciones del

diseño del componente

Pasos del procesoDel diagrama de flujo

Modelo de PFMEA – Paso 1

• Modos de falla potenciales– No funciona– Funcionamiento parcial / Sobre función / Degradación en el tiempo– Funcionamiento intermitente– Función no intencionada

• Los modos de falla se pueden categorizar como sigue:– Manufactura: Dimensional fuera de tolerancia– Ensamble: Falta de componentes– Recibo de materiales: Aceptar partes no conformes– Inspección/Prueba: Aceptar partes equivocadas

103

104

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funcióndel

componente/ Paso del proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Div

Causa(s)Potencial(es)

de los Mecanismosde falla

Occur

Controles de Diseño / Proceso Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura correcta

Datos incorrectos

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLAAMEF de Diseño / Proceso

Identificar modos de falla Tipo 1 inherentes al

diseño

Modelo de PFMEA – Paso 1

• Efectos de las fallas potenciales (consecuencias en)– Seguridad del operador– Siguiente usuario– Usuarios siguientes– Máquinas / equipos– Operación del producto final– Cliente último– Cumplimiento de reglamentaciones gubernamentales

105

Modelo de PFMEA - Paso 1

• Efectos de las fallas potenciales (en usuario final)– Ruido– Operación errática– Inoperable– Inestable– Apariencia mala– Fugas– Excesivo esfuerzo– Retrabajos / reparaciones– Insatisfacción del cliente

106

Modelo de PFMEA –Paso 1

• Efectos de las fallas potenciales (en siguiente operación)– No se puede sujetar– No se puede tapar– No se puede montar– Pone en riesgo al operador– No se ajusta– No conecta– Daña al equipo– Causa excesivo desgaste de herramentales

107

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funcióndel componente

/ Paso del proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Div

Causa(s)Potencial(es)oMecanismos

de falla

Occur

Controles de Diseño / Proceso Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura correcta Datos incorrectosLOCAL:Rehacerla factura

MAXIMO PROXIMOContabilidadequivocada

CON CLIENTEMolestiaInsatisfacción

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño

Describir los efectos de modo de falla en:

LOCALEl mayor subsecuente

Y Usuario final

CTQs del QFD oMatriz de Causa Efecto

Esta calificación resulta cuando un modo de falla potencial resulta en un defecto con un cliente final y/o una planta de manufactura / ensamble. El cliente final debe ser siempre considerado primero. Si ocurren ambos, use la mayor

de las dos severidadesEfecto Efecto en el cliente Efecto en Manufactura /Ensamble Cali

f.Peligroso sin aviso

Calificación de severidad muy alta cuando un modo potencial de falla afecta la operación segura del producto y/o involucra un no cumplimiento con alguna regulación gubernamental, sin aviso

Puede exponer al peligro al operador (máquina o ensamble) sin aviso 10

Peligroso con aviso

Calificación de severidad muy alta cuando un modo potencial de falla afecta la operación segura del producto y/o involucra un no cumplimiento con alguna regulación gubernamental, con aviso

Puede exponer al peligro al operador (máquina o ensamble) sin aviso 9

Muy alto

El producto / item es inoperable ( pérdida de la función primaria)

El 100% del producto puede tener que ser desechado op reparado con un tiempo o costo infinitamente mayor

8

Alto El producto / item es operable pero con un reducido nivel de desempeño. Cliente muy insatisfecho

El producto tiene que ser seleccionado y un parte desechada o reparada en un tiempo y costo muy alto 7

Moderado

Producto / item operable, pero un item de confort/conveniencia es inoperable. Cliente insatisfecho

Una parte del producto puede tener que ser desechado sin selección o reparado con un tiempo y costo alto

6

Bajo Producto / item operable, pero un item de confort/conveniencia son operables a niveles de desempeño bajos

El 100% del producto puede tener que ser retrabajado o reparado fuera de línea pero no necesariamente va al àrea de retrabajo .

5

Muy bajo

No se cumple con el ajuste, acabado o presenta ruidos y rechinidos. Defecto notado por el 75% de los clientes

El producto puede tener que ser seleccionado, sin desecho, y una parte retrabajada 4

Menor No se cumple con el ajuste, acabado o presenta ruidos y rechinidos. Defecto notado por el 50% de los clientes

El producto puede tener que ser retrabajada, sin desecho, en línea, pero fuera de la estación 3

Muy menor

No se cumple con el ajuste, acabado o presenta ruidos, y rechinidos. Defecto notado por clientes muy críticos (menos del 25%)

El producto puede tener que ser retrabajado, sin desecho en la línea, en la estación 2

Ninguno Sin efecto perceptible Ligero inconveniente para la operación u operador, o sin efecto 1

CRITERIO DE EVALUACIÓN DE SEVERIDAD SUGERIDO PARA AMEFP

Modelo de PFMEA – Paso 1

• Severidad– La severidad es la seriedad de cada efecto, poner

la severidad del efecto más crítico para cada modo de falla

110

Esta calificación resulta cuando un modo de falla potencial resulta en un defecto con un cliente final y/o una planta de manufactura / ensamble. El cliente final debe ser siempre considerado primero. Si ocurren ambos, use la mayor

de las dos severidadesEfecto Efecto en el cliente Efecto en Manufactura /Ensamble Cali

f.Peligroso sin aviso

Calificación de severidad muy alta cuando un modo potencial de falla afecta la operación segura del producto y/o involucra un no cumplimiento con alguna regulación gubernamental, sin aviso

Puede exponer al peligro al operador (máquina o ensamble) sin aviso 10

Peligroso con aviso

Calificación de severidad muy alta cuando un modo potencial de falla afecta la operación segura del producto y/o involucra un no cumplimiento con alguna regulación gubernamental, con aviso

Puede exponer al peligro al operador (máquina o ensamble) sin aviso 9

Muy alto

El producto / item es inoperable ( pérdida de la función primaria)

El 100% del producto puede tener que ser desechado op reparado con un tiempo o costo infinitamente mayor

8

Alto El producto / item es operable pero con un reducido nivel de desempeño. Cliente muy insatisfecho

El producto tiene que ser seleccionado y un parte desechada o reparada en un tiempo y costo muy alto 7

Moderado

Producto / item operable, pero un item de confort/conveniencia es inoperable. Cliente insatisfecho

Una parte del producto puede tener que ser desechado sin selección o reparado con un tiempo y costo alto

6

Bajo Producto / item operable, pero un item de confort/conveniencia son operables a niveles de desempeño bajos

El 100% del producto puede tener que ser retrabajado o reparado fuera de línea pero no necesariamente va al àrea de retrabajo .

5

Muy bajo

No se cumple con el ajuste, acabado o presenta ruidos y rechinidos. Defecto notado por el 75% de los clientes

El producto puede tener que ser seleccionado, sin desecho, y una parte retrabajada 4

Menor No se cumple con el ajuste, acabado o presenta ruidos y rechinidos. Defecto notado por el 50% de los clientes

El producto puede tener que ser retrabajada, sin desecho, en línea, pero fuera de la estación 3

Muy menor

No se cumple con el ajuste, acabado o presenta ruidos, y rechinidos. Defecto notado por clientes muy críticos (menos del 25%)

El producto puede tener que ser retrabajado, sin desecho en la línea, en la estación 2

Ninguno Sin efecto perceptible Ligero inconveniente para la operación u operador, o sin efecto 1

CRITERIO DE EVALUACIÓN DE SEVERIDAD SUGERIDO PARA PFMEA

Modelo de PFMEA – Paso 2

• Paso 2 identificar:– Las causas asociadas (primer nivel y raíz)

– Su tasa de ocurrencia

– La designación apropiada de la característica indicada en ola columna de clasificación

– Acciones recomendadas para alta severidad y criticalidad (S x O) así como la Seguridad del operador (OS) y errores de proceso de alto impacto (HI)

113

Modelo de PFMEA – Paso 2

Causa/Mecanismo potencial de falla– Describe la forma de cómo puede ocurrir la falla,

descrito en términos de algo que puede ser corregido o controlado

– Se debe dar priorioridad a rangos de prioridad de 9 o 10

Ejemplos, especificar claramente:– Torque inadecuado (bajo o alto)– Soldadura iandecuada (corriente, tiempo, presión)– Lubricación inadecuada

114

115

Efecto(s) Potencial(es) de falla

Evaluar 3 (tres) niveles de Efectos del Modo de Falla

• Efectos Locales– Efectos en el Área Local – Impactos Inmediatos

• Efectos Mayores Subsecuentes– Entre Efectos Locales y Usuario Final

• Efectos Finales– Efecto en el Usuario Final del producto o

Servicio

Modelo de PFMEA – Paso 2

• Suposición 1: Los materiales para la operación son correctos– Ajuste de herramentales a la profundidad equivocada– Desgaste de herramentales– Temperatura del horno muy alta– Tiempo de curado muy corto– Presión de aire muy baja– Velocidad del transportador no es constante– Jets de lavadora desconectados

116

Modelo de PFMEA – Paso 2

• Suposición 2: Los materiales para la operación tienen variación– Material demasiado duro / suave / quebradizo– La Dimensión no cumple especificaciones– El acabado superficial de la operación 10 no

cumple especificaciones– El localizador de perforación fuera de posición

correcta

117

Modelo de PFMEA – Paso 2

• Ocurrencia:– Es la probabilidad de que una causa/mecanismo

ocurra– Se puede reducir o controlar solo a través de un

cambio de diseño– Si la ocurrencia de la causa no puede ser

estimada, entonces estimar la tasa de falla posible

118

CRITERIO DE EVALUACIÓN DE OCURRENCIA SUGERIDO PARA AMEFP

100 por mil piezas

Probabilidad Indices Posibles de falla

ppk Calif.

Muy alta: Fallas persistentes

< 0.55 10

50 por mil piezas

> 0.55 9

Alta: Fallas frecuentes 20 por mil piezas

> 0.78 8

10 por mil piezas

> 0.86 7

Moderada: Fallas ocasionales

5 por mil piezas

> 0.94 6

2 por mil piezas

> 1.00 5

1 por mil piezas

> 1.10 4

Baja : Relativamente pocas fallas

0.5 por mil piezas

> 1.20 3

0.1 por mil piezas

> 1.30 2

Remota: La falla es improbable

< 0.01 por mil piezas

> 1.67 1

Modelo de PFMEA – Paso 2

• Clasificación de características especiales si:– Afectan la función del producto final,

cumplimiento con reglamentaciones gubernamentales, seguridad de los operadores, o la satisfacción del cliente, y

– Requieren controles especiales de manufactura, ensamble, proveedores, embarques, monitoreo y/o inspección o seguridad

121

122

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funcióndel componente

/ Paso del proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

o Mecanismosde falla

Occur

Controles de Diseño / Proceso Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

La abertura delengrane propor La abertura no LOCAL:ciona una aber- es suficiente Daño a sensortura de aire entre de velocidad ydiente y diente engrane

MAXIMO PROXIMOFalla en eje 7

CON CLIENTEEquipo parado

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño / Proceso

Usar tabla para determinar severidad o

gravedad

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funcióndel

Componente / Paso del proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

o Mecanismosde falla

Occur

Controles de Diseño/ Proceso Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura correcta Datos LOCAL:equivocadso Rehacer la

factura

MAXIMO PROXIMO

Contabilidad 7 3erronea

CON CLIENTEMolestiaInsatisfacción

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño / Proceso

Rango de probabilidades en que la causa identificada

ocurra

Modelo de PFMEA – Paso 3

• En el paso 3 identificar:– Controles actuales de prevención del proceso (con

acciones de diseño o proceso) usados para establecer la ocurrencia

– Controles actuales de detección (vg. Inspección) usados para establecer la tasa de detección

– Efectividad de los controles de detección del proceso en una escala de 1 a 10

– El factor de riesgo RPN inicial– Acciones recomendadas (Prevención y Detección)

125

126

Identificar Causa(s) Potencial(es) de la Falla

• Causas relacionadas con el diseño - Características del servicio o Pasos del proceso– Diseño de formatos– Asignación de recursos– Equipos planeados

• Causas que no pueden ser Entradas de Diseño,tales como: – Ambiente, Clima, Fenómenos naturales

• Mecanismos de Falla– Rendimiento, tiempo de entrega, información

completa

127

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funciónde

Artículo

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

de los Mecanismosde falla

Occur

Controles de Diseño/Proces

o Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura correcta Datos incorrectosLOCAL: Rehacer la factura

MAXIMO PROXIMOContabilidad 7erronea

CON CLIENTEMolestiaInsatisfacción

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño

Identificar causas de diseño, y

mecanismos de falla que pueden

ser señalados para los modos de falla

identificada.

Causas potencialesDe Diagrama de IshikawaDiagrama de árbol oDiagrama de relaciones

Modelo de PFMEA – Paso 3

• Controles de proceso actuales:– Son una descripción de los controles ya sea para prevenir o

para detectar la ocurrencia de los Modos/causas de falla

• Consideraciones– Incrementar la probabilidad de detección es costosa y no

efectiva– A veces se requiere un cambio en el diseño para apoyar la

detección– El incremento del control de calidad o frecuencia de

inspección sólo debe utilizarse como medida temporal– Se debe hacer énfasis en la prevención de los defectos

128

129

Identificar Controles de Diseño o de Proceso Actuales

• Verificación/ Validación de actividades de Diseño o control de proceso usadas para evitar la causa, detectar falla anticipadamente, y/o reducir impacto:

Cálculos, Análisis, Prototipo de Prueba, Pruebas piloto

Poka Yokes, planes de control, listas de verificación

• Primera Línea de Defensa - Evitar o eliminar causas de falla o error

• Segunda Línea de Defensa - Identificar o detectar fallas o errores Anticipadamente

• Tercera Línea de Defensa - Reducir impactos/consecuencias de falla o errores

130

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funcióndel

Componente / Paso del proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

o Mecanismosde falla

Occur

Controles de Diseño / Proceso Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura correcta Datos correctos LOCAL:Rehacer lafactura

MAXIMO PROXIMO

Contabilidad 7 3erronea

CON CLIENTEMolestiaInsatisfacción

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño

¿Cuál es el método de control actual que usa

ingeniería para evitar el modo de falla?

Modelo de PFMEA – Paso 3

Seleccionar un rango en la tabla de detecciónSi se usa inspección automática al 100% considerar:

– La condición del gages– La calibración del gage– La variación del sistema de medición del gage– Probabilidad de falla del gage– Probabilidad de que el sistema del gage sea punteado

Si se usa inspección visual al 100% considerar:– Es efectiva entre un 80 a 100% dependiendo del proc.– El número de personas que pueden observar el modo de

falla potencialmente– La naturaleza del modo de falla - ¿es claro o confuso?131

CRITERIO DE EVALUACIÓN DE DETECCION SUGERIDO PARA AMEFP

Detecciòn

Criterio Tipos de Inspección

Métodos de seguridad de Rangos de Detección

Calif

A B C Casi imposible

Certeza absoluta de no detección

X No se puede detectar o no es verificada

10

Muy remota

Los controles probablemente no detectarán

X El control es logrado solamente con verificaciones indirectas o al azar

9

Remota Los controles tienen poca oportunidad de detección

X El control es logrado solamente con inspección visual

8

Muy baja Los controles tienen poca oportunidad de detección

X El control es logrado solamente con doble inspección visual

7

Baja Los controles pueden detectar X X El control es logrado con métodos gráficos con el CEP

6Moderada

Los controles pueden detectar X El control se basa en mediciones por variables después de que las partes dejan la estación, o en dispositivos Pasa NO pasa realizado en el 100% de las partes después de que las partes han dejado la estación

5

Moderadamente Alta

Los controles tienen una buena oportunidad para detectar

X X Detección de error en operaciones subsiguientes, o medición realizada en el ajuste y verificación de primera pieza ( solo para causas de ajuste)

4

Alta Los controles tienen una buena oportunidad para detectar

X X Detección del error en la estación o detección del error en operaciones subsiguientes por filtros multiples de aceptación: suministro, instalación, verificación. No puede aceptar parte discrepante

3

Muy Alta Controles casi seguros para detectar

X X Detección del error en la estación (medición automática con dispositivo de paro automático). No puede pasar la parte discrepante

2

Muy Alta Controles seguros para detectar

X No se pueden hacer partes discrepantes porque el item ha pasado a prueba de errores dado el diseño del proceso/producto

1

Tipos de inspección: A) A prueba de error B) Medición automatizada C) Inspección visual/manual

133

Componente ______________________ Responsable del Diseño ____________AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funcióndel

Componente / Paso del proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

o Mecanismosde falla

Occur

Controles de Diseño / Proceso Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura correcta Datos incorrectosLOCAL: Rehacer la factura

MAXIMO PROXIMO

Contabilidad 7 3 5erronea

CON CLIENTEMolestia Insatisfacción

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño / Proceso

¿Cuál es la probabilidad de detectar la causa de

falla?

Modelo de PFMEA – Paso 3

• Número de prioridad de riesgo– Se calcula como RPN = (S) x (O) x (D)

• Acciones recomendadas– Se deben dirigir primero a las de valores altos de

Severidad (9 o 10) o RPNs, después continuar con las demás

– Las acciones se deben orientar a prevenir los defectos a través de la eliminación o reducción de las causas o modos de falla

136

Calcular RPN (Número de Prioridad de Riesgo)

Producto de Severidad, Ocurrencia, y Detección

RPN / Gravedad usada para identificar principales CTQs

Severidad mayor o igual a 8RPN mayor a 150

137

Planear Acciones

Requeridas para todos los CTQs

• Listar todas las acciones sugeridas, qué persona es la responsable y fecha de terminación.

• Describir la acción adoptada y sus resultados.• Recalcular número de prioridad de riesgo .

138

Reducir el riesgo general del diseño

Modelo de PFMEA – Paso 3

• Acciones tomadas– Identificar al responsable de las acciones recomendadas

y la fecha estimada de terminación– Después de terminar una acción, dar una descripción

breve de la acción real y fecha de efectividad

• Responsabilidad y fechas de terminación– Desarrollar una lista de características especiales

proporcionándola al diseñador para modificar el DFMEA– Dar seguimiento a las acciones recomendadas y

actualizar las últimas columnas del FMEA

139

Modelo de PFMEA – Paso 3

• RPN resultante– Después de implementadas las acciones

recomendadas, estimar de nuevo los rangos de Severidad, Ocurrencia y Detección y calcular el nuevo RPN. Si no se tomaron acciones dejarlo en blanco.

• Salidas del PFMEA– Hay una relación directa del PFMEA a el Plan de

Control del proceso

140

141

Componente ______________________ Responsable del Diseño ____________ AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funciónde

Artículo

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

de los Mecanismosde falla

Occur

Controles de Diseño Actual

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura Datos LOCAL:incorrecta incorrectos Rehacer

la factura

MAXIMO PROXIMO

Contabilidad 7 3 5 105erronea

CON CLIENTEMolestiaInsatisfacción

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño / Proceso

Riesgo = Severidad x Ocurrencia x Detección

Causas probables a atacar primero

142

Componente ______________________ Responsable del Diseño ____________ AMEF Número _________________

Ensamble ________________ Preparó _______________ Pagina _______de _______

Equipo de Trabajo ___________ FECHA (orig.) de AMEF ______(rev.) ______

Funcióndel componente

/ Paso del proceso

Modos de FallaPotenciales

Efecto (s)Potencial (es)

de falla

Sev.

Causa(s)Potencial(es)

o Mecanismosde falla

Occur

Controles de Diseño / Prcoeso Actuales

Detec

RPN

AcciónSugerida

Responsabley fecha límite

de Terminación

AcciónAdoptada

Sev

Occ

Det

RPN

Factura correcta Datos LOCAL:erroneos Rehacer la

factura

MAXIMO PROXIMO

Contabilidad 7 3 5 105erronea

CON CLIENTEMolestiaInsatisfacción

Resultados de Acción

ANALISIS DEL MODO Y EFECTO DE FALLA AMEF de Diseño / Proceso

Usar RPN para identificar acciones futuras. Una vez que

se lleva a cabo la acción, recalcular el RPN.

CDFMEA

• Entradas al FMEA de Concepto– El diagrama de flujo, diagrama de límites, Matriz de interfase y

Diagrama P pueden ser menos detallados que para el DFMEA o PFMEA

• La columna de clasificación no se utiliza

• Causas potenciales / Mecanismo de falla– Es importante analizar las interfases e interacciones donde los

modos de falla deben ser atendidos antes de aprobar el conceptp– Deben incluirse los factores humanos como fuentes de falla

potenciales. El cliente puede interactuar con un elemento en el Diagrama de límites o en el Diagrama de flujo

– Algunos modos de falla y causas se pueden eliminar con cambios como agregar redundancia al sistema propuesto

144

CDFMEA

• Ocurrencia– Frecuentemente se toma 10 ya que no se puede estimar en

este tiempo. Una acción recomendada es necesaria para eliminar la causa. Lo mismo se aplica a las tasas de Ocurrencia altas

• Controles actuales– Si no se conocen poner “No identificado en este momento”

o “No se conoce la prevención o detección”– Ejemplos: Simulación, modelos matemáticos, pruebas de

laboratorio en elementos, análisis de elementos finitos, etc. 145

CDFMEA

• Detección– Puede ser “Sin detección en este momento” con una estimación

de 10. Se recomienda tomar una acción para identificar e implementar un método de detección

• Nivel de riesgo = RPN = (S) x (O) x (D)

• Acciones recomendadas para altos RPNs– Modificar la propuesta para reducir la ocurrencia– Agregar un sistema redundante para confiabilidad– Agregar dispositivos de detección para que el cliente tome

acciones que prevengan modos de falla – Especificar un cierto tipo de material

146

Herramientas

• Diagramas de límites• Diagramas de flujo de proceso• Matriz de características• Tormenta de ideas• Árboles de funciones• Lista de efectos: FMEA de diseño• Lista de efectos: FMEA de proceso• Diagrama de Ishikawa• Tecnica de preguntas

148

Herramientas• Análisis de árbol de fallas (FTA)• Análisis del modo de falla (FMA)• Diseño de experimentos (DOE)• Proceso de solución de problemas de 8Ds• Planes de Control• Planeación dinámica de control (DCP)• Despliegue de la función de calidad (QFD)• Análisis de valor/ Ingeniería del valor (VA/VE)• REDPEPR• FMEA Express• FMEA del software

149

Diagrama de límites

• Diagramas de límites de funciones– Salida del análisis de funciones para la fase de

concepto CFMEA, ilustran funciones en vez de partes

• Diagramas de límites Hardware/funcional– Dividen al sistema en elementos más pequeños

desde un punto de vista funcional. Muestran relaciones físicas, se usan en los DFMEAs.

150

Tormenta de ideas

• Seleccionar el problema a tratar.• Pedir a todos los miembros del equipo generen ideas para la solución del

problema, las cuales se anotan en el pizarrón sin importar que tan buenas o malas sean estas.

• Ninguna idea es evaluada o criticada antes de considerar todos los pensamientos concernientes al problema.

• Aliente todo tipo de ideas, ya que al hacerlo pueden surgir cosas muy interesantes, que motivan a los participantes a generar más ideas.

• Apruebe la naturalidad y el buen humor con informalidad, en este punto el objetivo es tener mayor cantidad de ideas

• Se les otorga a los participantes la facultad de modificar o mejorar las sugerencias de otros.

• Una vez que se tengan un gran número de ideas el facilitador procede a agrupar y seleccionar las mejores ideas por medio del consenso del grupo

• Las mejores ideas son discutidas y analizadas con el fin del proponer una solución.

152

Herramientas para el FMEA

• Árbol de funciones– Ayuda a que los requerimientos del cliente no

expresados explícitamente sobre el producto o proceso se cumplan

– Es conveniente describir las funciones de un producto o proceso por un verbo – pronombre medible, por ejemplo:

• Calentar el interior a XºC• Enfriar a los ocupantes a XºC• Eliminar la niebla del parabrisas en X segundos 153

Técnica de preguntas• Hacer una oración con el modo de falla, causa y efecto y ver si la oración tiene

sentido. Un modo de falla es debido a una causa, el modo de falla podría resultar en efectos, por ejemplo:

– MODO DE FALLA: No ajustan los faros delanteros– P: ¿Qué podría ocasionar esta falla?– R: La luz desalineada -> Efecto– P: ¿A que se puede deber esta falla?– R: Cuerda grande en tornillo de ajuste -> CausaEl “No ajuste de faros delanteros” se debe a “Cuerda

grande en tornillo de ajuste”. El “desajuste de los faros” ocasiona “haces de luz desalineados”

154

Análisis de árbol de fallas (FTA)• Es una técnica analítica deductiva que usa un árbol para mostrar las

relaciones causa efecto entre un evento indeseable (falla) y las diversas causas que contribuyen. Se usan símbolos lógicos para interconectar las ramas

• Después de hacer el FTA e identificadas las causas raíz, se pueden determinar las acciones preventivas o los controles necesarios

• Otra aplicación es determinar las probabilidades de las causas que contribuyen a la falla y propagarlas hacia adelante

156

Análisis del Modo de Falla (FMA)

• Es un enfoque sistemático disciplinado para cuantificar el modo de falla, tasa de falla, y causa raíz de fallas o tasas de reparación conocidas (el FMEA para las desconocidas)

• Se basa en información histórica de garantías, datos de campo, datos de servicios, y/o datos de procesos

• Se usa para identificar la operación, modos de falla, tasas de falla y parámetros críticos de diseño de hardware o procesos. También permite identificar acciones correctivas para causas raíz actuales

157

Diseño de experimentos (DOE)

• Es un método para definir los arreglos en cuales se puedas realizar experimentos, donde se cambian de manera controlada las variables independientes de acuerdo a un plan definido y se determinan los efectos

• Para pruebas de confiabilidad el DOE usa un enfoque estadístico para diseñar pruebas para identificar los factores primarios que causas eventos indeseables

• Se usan para identificar causas raíz de modos de falla, cuando varios factores pueden estar contribuyendo o cuando estos factores están interrelacionados y se desean conocer los efectos de sus interacciones

158

Método de 8 disciplinas (8Ds)

• Es un método de solución de problemas orientado a equipos de trabajo, las disciplinas o pasos son:– Preparar el proceso– Establecer el equipo– Describir el problema– Desarrollar las acciones de contención o contingentes– Diagnosticar el problema (definir y verificar causa raíz)– Seleccionar y verificar acciones correctivas

permanentes (PCAs) para causas raíz y puntos de escape

– Implementar y validar PCAs– Reconocer contribuciones del equipo y los miembros159

Planes de control

• Es una descripción escrita del sistema para controlar el proceso de producción

• Lista todos los parámetros del proceso y características de las partes características de las partes que requiere acciones específicas de calidad

• El plan de control contiene todaslas características críticas y significativas

• Hay planes de control a nivel de manufactura de: Prototipos, producción piloto (capacidad de procesos) y de producción 160

Planeación dinámica de control (DCP)

Es un procesos que liga las herramientas de calidad para construir planes de control robustos a través de un equipo

1. Lanzamiento – definir los requerimientos de recursos

2. Estructura del equipo central y de soporte

3. Bitácora de preguntas

161

Planeación dinámica de control (DCP)

4. Información de soporte (ES, DFMEAs, DVP&R, PFMEA, etc.)

5. Diagrama de flujo y carácterísticas de enlace

6. Pre lanzamiento o controles preliminares

7. PFMEA

8. Plan de control

9. Desarrollar ilustraciones e instrucciones

10. Implementar y mantener

162

Despliegue de la función de calidad (QFD)

• El QFD es un método estructurado en el cual los requerimientos del cliente son traducidos en requerimientos técnicos para cada una de las etapas del desarrollo del producto y producción

• El QFD es entrada al FMEA de diseño o al FMEA de concepto. Los datos se anotan en el FMEA como medidas en la columna de función

• La necesidad de obtener datos de QFD pueden ser también una salida del FMEA de concepto

163

Análisis del valor / Ingeniería del valor (VA/VE)

• Son metodologías usadas comúnmente para despliegue del valor. La Ingeniería del valor se realiza antes de comprometer el herramental. El análisis del valor (VA) se realiza después del herramentado. Ambas técnicas usan la fórmula:

Valor = Función (primaria o secundaria) / Costo• Los datos de VA/VE pueden ser entradas al FMEA de diseño o de proceso en

columna de Función como funciones primaria y secundaria. También pueden ser causas, controles o acciones recomendadas

• La metodología VA debe ser incluida en la revisión de FMEAs actuales como apoyo para evaluar riesgos y beneficios cuando se analizan varias propuestas

164