Fundiciones_Univ._Málaga.pdf

Transcript of Fundiciones_Univ._Málaga.pdf

INTRODUCCIÓN AL CONFORMADO POR MOLDEO

El moldeo, como método de confonnación de los metales, data de la más remota antigüedad. Parece ser que 4000 años a de J. C. se obtenían ya puntas de flecha de cobre fundido. Posterionnente los Sumerios, unos 3100 años a de J. C. obtenían piezas moldeadas en bronce. En Egipto y Mesopotamia existe la evidencia de que se empleó el método de la cera perdida para obtener piezas pequeñas moldeadas. Ejemplos notables por su tamaño de utilización de técnicas de fundición son las columnas de bronce del templo de Salomón. El moldeo en arena tal vez lo emplearon por primera vez los chinos hacia el año 800 a de J. C.

Por lo antiguo de su origen, cabría esperar que los métodos de fundición hubiesen evolucionado como los demás y se hallasen entre los más adelantados de la Ingeniería; sin embargo no ha ocurrido así. El motivo es que estos métodos se han considerado hasta hace poco como un arte donado por Dios, guardado celosamente en secreto y transmitido por los gremios del oficio o por grupos familiares.

Hasta el siglo pasado la tecnología de la fundición había progresado muy poco, y el éxito o el fracaso de su práctica dependía más del arte o práctica del fundidor que de la aplicación de las pocas reglas elementales que se transmitían de padres a hijos o de maestros a discípulos.

Sólo desde hace unos años se ha comenzado a emplear el método científico en los procesos de moldeo y la fundición ha dejado de ser un arte para transformarse en ciencia Esto ha hecho que posible el control de las primeras materias, el conocimiento de los cambios, influencias y reacciones de los materiales durante el proceso y, posteriormente, la composición y cualidades fisicas de las piezas terminadas. Lo que ha traído como consecuencia nuevos métodos para la obtención de piezas por fundición con más rapidez, mayor economía y mayor precisión de medidas, hasta el punto de hacer innecesaria la mecanización posterior en muchas piezas. Todo esto requiere amplios conocimientos de Química, Termología, Mecánica de fluidos, Metalurgia fisica, Resistencia de materiales, Dibujo industrial, etc., al mismo tiempo que una gran experiencia y capacidad de imaginación para aprovecharlos según convenga

El moldeo (también llamado fundición o colada) es un proceso de confonnación sin arranque de viruta, basado en ]a fusión de metales. Consiste en una serie de operaciones mediante las cuales se obtiene un hueco o molde con arena, metal o material refractario, que reproduce la forma de la pieza que se desea fabricar, en el cual se vierte o cuela el metal fundido dejándole enfriar hasta que solidifica completamente.

Los moldes de arena se desmoronan e inutilizan en cada colada (moldes perdidos). En la práctica actual de la fundición, además de los moldes de arena, se emplean también moldes de materiales refractarios (semipermanentes) y IDO ldes metálicos o coquillos (moldes permanentes)

0.1

Confonnado por moldeo

en los que se obtienen gran número de piezas con elevada exactitud. Si el moldeo es de precisión, las piezas resultan ya con sus dimensiones finales; en caso contrario se precisa mecanizar algunas de sus partes, para lo cual hay que prever creces para el mecanizado.

La principal ventaja de la fundición, como proceso tecnológico de conformación de metales, consiste en que con su ayuda se pueden fabricar, con facilidad y economía, piezas de fonnas muy complicadas (bloques de cilindros, culatas de motores de explosión, carburadores, bancadas de máquinas herramientas, etc.) imposibles o muy dificiles de obtener con otros métodos. Permite además el empleo de metales y aleaciones que no son aptos para la conformación por moldeo o soldadura; por ejemplo, la fundición gris.

La conformación por moldeo requiere en general (pero, sobre todo, en el moldeo en arena) una serie de operaciones que se pueden resumir en la siguiente figura.

T aler de modelos

- - 1

I Sección de moldeo

- - -,

L _______ .J

L _________ ~ Sección de fusión Sección de prepaJ~ de arenas

Sección de ~a y desbaIbado

0.2 Universidad de Málaga

TEMA 1

MODELOS Y MEZCLAS EN EL MOLDEO DE PIEZAS

MODELOS PARA PIEZAS FUNDIDAS

Generalidades.

A pesar de la gran competencia con otros procedimientos de producción, en las fabricaciones más diversas se obtienen por procedimientos nonnales de fundición, una cantidad importantísma de piezas que requieren la construcción de modelos. La construcción de modelos, a veces poco conocida, tanto del fundidor que los emplea como utillaje, como el mecánico que los construye, está raramente definida por una especificación técnica completa y bien estudiada, que no pocas veces evitaría errores de interpretación y discusiones entre fundidores y modelistas.

El oficio de modelista está íntimamente vinculado con el de fundidor prácticamente en todas las operaciones y fundamentalmente en el moldeado.

Para hacer una pieza hay que preparar, con materiales adecuados, un molde o reproducción en negativo de la misma y rellenar este molde con metal fundido. El metal, al enfriarse y solidificarse, tiene la configuración exacta del molde, aunque sus dimensiones son algo menores, como se verá más adelante.

Para obtener el molde hay que emplear un modelo, que es por regla general una fiel reproducción del la pieza (modelos al natural). Sin embargo, en algunos casos, como en el de los modelos simplificados, no parecen tener ninguna relación (esqueletos, terrajas, plantillas).

El modelo es un factor de mucha importancia en el proceso de fabricación y transmite sus características al producto final; por esta razón debe poseer unas propiedades determinadas, que iremos estudiando en el transcurso de la presente lección.

Requisitos que deben reunir los modelos.

Facilidad de desmodelado: Hecho el molde, esto es, rodeado el modelo de los materiales de moldeo, hay que abrirlo, para lo cual se hacen los moldes en dos o más partes separables. El modelo debe ser de fácil extracción. El proyectista y el diseñador deben tener en cuenta esta circunstancia y establecer en sus diseños el ángulo de salida conveniente.

t

L..fF::.:.~.·:.:.:.·,,::., .. :,:.·.·.:.· ... : ... ~:i.: .. :: .•.......•.. ::.: ... : ...... ~ •. ~ ... :: ....... : .. ; ....• "; dl .. : ... :.: .. :::: ....... : ..... : .. : .. : ............... : ...... ~: .... : ... JJ,: /<:)::..: .. :" .... ::.-: .. J k';>;'~'·'/ •• ·.·.····: (';<.·\iS .. '¿'j Mal Bien

1.1

Confunnado por moldeo

En la tabla 1 están indicados los valores de la salida a en mm o en tanto por ciento, y los ángulos de salida aconsejables.

Tabla L Valores aconsejables para la salida

Altura del a modelo [mm] [mm]

<40 0.5

40-60 0.75

60-120 1

120-160 1.5

160-200 1.75

200-250 2

250-300 2.5

300-400 3

400-500 3.5

>500 4

Contracción: Cuando el metal liquido penetra en el molde comienza a enfriarse y se solidifica; al reproducir la fonna del molde en el cual ha sido colocado tendrá unas dimensiones algo menores (fig. 1.2).

Teniendo en cuenta este fenómeno, el modelo debe construirse de acuerdo con el grado de contracción del metal que se emplea en la colada. La tabla 11 indica los valores medios de contracción de fundición de las aleaciones más corrientes.

a (l

[%] [0 ]

1.25 1'30"

1.8-1.2 l'

1.7-0.8 40"

1.25-0.9 40"

1.1-0.9 40"

1-0.8 30"

1-0.8 30"

1-0.75 30"

0.9-0.8 30"

<0.8 30"

A

B e l< , ,~:-----. -........ . F1 . I • : ~._ •. :f: . " .": ... l. -! ';; . . " ..... t 0" . . t·.· ·.· . I

. ! :.'~'lV-------+~i1! . . . ~ . . ~. ,L .• r---:--_._.,"" . . _._.""', ¡~,; ,

~ . t>f

cJt ..... !_~ .... :~a~~:r Si,nificado de la contracción. Un

modelo de dimensiones A X • X e deja en la arena una huella o hueco .de iauaJes dimensiones <.(\le el metal rellenará; pero al enfriane. por efeclo de Ja conluceíón asumir' las dimeasio-

ReS a X .. X c. menores.

1.2 Universidad de Málaga

Modelos y mezclas en el moldeo de piezas

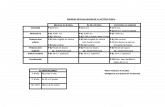

Tabla 11 Contracciones lineales medias de fundiciones de las aleaciones más corrientes.

Dimensiones del modelo Aleación Contracción

piezas macizas piezas con machos [%oommJm] [mm] fmml

Fundición gris hasta 600 hasta 600 10 de 630 a 1200 de 630 a 920 8.5 más de 1200 más de 920 7

Fundición gris de hasta 600 hasta 600 13 gran resistencia de 630 a 1200 de 630 a 920 10.5

más de 1200 más de 920 8.5

Fundición blanca 15 ... 16 colada en arena

Fundición blanca 18 colada en coquilla

Fundición maleable espesores alrededor de: 3mm 13

10mm 10 20mm 7

Acero hasta 600 hasta 450 20 de 630 a 1800 de 480 a 1200 15.5 más de 1800 de 1220 a 1675 13

más de 1675 JI

Bonce mecánico con 14 10% de estaño

Latón con 37% de 16 Zinc

Latón con 40010 de 18 Zinc

Aleaciones de II ... 13 ... 14 magnesio

Universidad de Málaga 1.3

Conformado por moldeo

Metal blanco 2 ... 3 antifricción (aleación de plomo y estafio)

Aluminio y sus piezas piezas pequeñas 13 ... 15 aleaciones pequeñas pie2llS medanas 12 ... 13

piezas pie2llS grandes 11 ... 12 medanas piezas grandes

lA Universidad de Málaga

Modelos y mezclas en el moldeo de pie23S

Útiles: Los modelos deben ser adecuados a los mecanizados y al uso que habrán de darse a las piezas. Si una pieza ha de emplearse en bruto, es decir, tal como queda después de desbarbada y limpia, el modelo no precisa una preparación especial. Pero si la pieza ha de ser mecanizada en una o más superficies, debe darse al modelo un espesor suplementario o de mecanización. que suele estar comprendido entre los 3 y 8 mm, aunque en las piezas de precisión puede quedar reducido a unas pocas décimas, mientras que en las piezas grandes (especialmente de acero) puede alcanzar los cm.

Clasificación de los modelos.

En la superficie qu~ haya de ser me\;anizada deber' dejarse cierto espesor suple

mentario de metal.

Los modelos de que hemos hablado para dar un ejemplo de sus propiedades fundamentales, son los modelos externos, por cuanto sirven para reproducir la forma exterior de las piezas que se desean obtener. Pero si hubiese que reproducir mediante fusión la pieza de la figura 1.4, y sólo se dispusiese del modelo externo, obtendríamos un molde que, relleno de metal, nos daría una pieza maciza, cuando la que tendríamos que fabricar es hueca.

Claro está que, para obtener el hueco en la pieza, será necesario otro modelo especial llamado macho o noyo.

El molde, en este caso, tendrá el aspecto de la figura 1.5; el metal líquido rellenará solamente el espacio libre entre la huella del modelo y el macho, y la pieza resultará hueca.

d

Pina de fundicl6e .. modelo 11. con macho .. realizado en J. caja de DO)'OS ~. de

\IR cilindro buecoo.

Fig. 1.4

Moldeo de Ja pieza anterior • punto de cerrar la caja. ~rvex l. posici6ft del

1IUICbo.

Fig. 1.5

Universidad de Málaga 1.5

Confunnado por moldeo

Otra clasificación de los modelos puede ser la siguiente:

1) La pieza a obtener es maciza y presenta una sección de dimensiones máximas respecto a cualquier otra que le sea paralela. Tendremos entonces:

- Modelos al natural, enteros. - Modelos al natural, divididos en dos o más partes;

éstos son, por regla general, más prácticos que los precedentes, por cuanto para obtener el molde no hace falta preparar una falsa caja que sostenga el modelo, sino que basta con apoyar una parte del mismo modelo sobre un tablero o placa de moldeo, si la partición se hizo por un plano.

-.- i

a .-•

a lí2!P±

2) La pieza a obtener, a pesar de presentar una sección máxima respecto a cualquier otra que le sea paralela, es hueca; en este caso el modelo puede ser todavía entero o dividido en dos o más partes, pero debe comprender una o más cajas de macho, es decir, modelos especiales que sirven para el moldeo de la forma interior de la pieza.

Naturalmente, los moldes deben proveerse de huellas adecuadas para apoyar y centrar el macho; en el modelo se disponen por consiguiente salientes llamados portadas, entregas o marcas, que dejan en el molde los huecos destinados a recibir y sostener el macho.

3) La pieza a obtener, llena o hueca, no presenta una sección máxima respecto a cualquier otra que le sea paralela, existiendo una o varias contrasalidas para la operación de desmodelado.

1.6 Universidad de Málaga

Modelos y mezclas en el moldeo de piezas

Hg. 1.7

Otra clasificación de los modelos se basa en los materiales empleados en su construcción:

1) Modelos de madera, muy baratos, de fabricación rápida, pero muy sensibles a la acción atmosférica, defonnables, poco duraderos. Son adecuados para el mo Ideo de una o pocas piezas. Los modelos grandes sólo pueden construirse de madera por razones de economía.

2) Modelos metálicos, menos deformables, más duraderos, y muy adecuados para grandes series de piezas pequeñas o de tamaño medio, o para series repetidas en largos intervalos de tiempo.

3) Modelos de resinas sintéticas, cera, cemento, yeso, etc.

La elección del material para el modelo se realiza teniendo en cuenta el peso, la facilidad de trabajo, la inoxidabilidad, las disponibilidades de materias primas, el número de piezas a obtener, el sistema de moldeo, el costo, etc.

Por otra parte, para facilitar el moldeo a máquina se utilizan también las placas-modelo, que son modelos incorporados a una base de apoyo, puediendo ser de tres tipos:

a) Simples, cuando el modelo va fijado sobre una sola cara de placa Las dos mitades en la misma placa (fig. 1.11 a).

b) Reversibles, cuando las dos mitades de un modelo van aplicadas a las dos caras opuestas de una misma placa (fig. 1.11 b).

c) De dos caras, cuando las dos mitades de un modelo van aplicadas cada una a su propia placa (fig. 1.11 c).

Caja de machos.

Placa modelo reversible

w' :dC . I I r\ .

(a) .6lmuIz4*t I t-d --; i--d-;

Placa modelo simple

Embudo de MlIzaruta coJada Mazarota ....... ,.

Molde para dos piezas

Fig. 1.11

Cuando para la solución del moldeado se haya previsto machos, tanto internos como externos, es preciso disponer en el modelo de las correspondientes portadas. Las mismas deben ser algo cónicas o troncopiramidales, dándoles a las del modelo unas décimas de milímetros de más respecto a las mismas en las cajas de machos, para facilitar la colocación.

Universidad de Málaga 1.7

Confonnado por moldeo

A menudo la utilización del macho no responde sólo a la necesidad de crear huecos o entrantes, sino también a la de efectuar moldeos complicados con medios sencillos, hacer resaltar partes delicadas en los modelos grandes, reforzar los modelos delicados que, sin esta precaución, resultarían frágiles o deformables y evitar grandes salidas incompatibles con la naturaleza de la pieza.

La figura 1.13 representa una delgada tapa a para fundir en aluminio; el modelo a toda vista resultaría frágil; se construirá, por tanto, el modelo b, macizo, y la caja de machos c. El modelo resultará rígido y más duradero, y las piezas obtenidas serán más exactas.

La figura 1.14 representa en a un sector de engranaje que hay que fundir en hierro, con los dientes en bruto. Si los dientes se obtubiesen directamente con el modelo, para hacer posible el desmodelado, habría que darles una salida adecuada, con lo cual resultarían cónicos, por ligeramente que fuese. Para evitarlo se construirá el modelos como en b, es decir, con la marca de macho c, y se preparará la caja de noyos d para un cierto número de dientes, al objeto de obtener un molde donde los dientes, que no tendrán salida vertical, y resultarán cilíndricos.

Fig. 1.13 Fig. 1.14

ARENAS Y MEZCLAS PARA EL MOLDEO DE PIEZAS

Generalidades.

Uno de los principales procedimientos para el colado de piezas es el producir el negativo de las mismas en los llamados moldes perdidos (sólo se utilizan una vez); deben poseer una serie de cualidades que son inherentes a las misiones que tienen que cumplir:

1) Ser plásticos 2) Tener cohesión y resistencia, para poder reproducir y conservar la forma obtenida al

1.8 Universidad de Málaga

Modelos y mezclas en el moldeo de piezas

extraer el modelo. 3) Resistir la acción de altas temperaturas, es decir, ser refractarios. 4) Permitir la evacuación rápida del aire contenido en el molde y de los gases que se producen en el acto de la colada, por la acción del calor sobre el mismo molde, es decir, deben tener permeabilidad. 5) Disgregarse fiícilmente para pennitir la extracción y el pulimento de la pieza, es decir, deben ser disgregables.

Los materiales dotados de estas cualidades, que se encuentran en la naturaleza, son las arenas de fundición, constituídas por granos de cuarzo (bióxido de silicio, Si02, muy refractario) y por la arcilla (silicato hidratado de aluminio, cuya fórmula aproximada es: 2Si02·Al20 3·2H20), que es el elemento de unión y confiere plasticidad y disgregabilidad al molde; la estructura granular propia de la arena asegura la permeabilidad.

Una primera clasificación de las arenas puede basarse en su contenido de arcilla; se distinguen cuatro clases:

1) Arenas arcillosas o tierras grasas, cuyo contenido de arcilla es superior al 18%. 2) Arena arcillosas o tierras semigrasas, cuyo contenido de arcilla va del 8 al 18%. 3) Arena arcillosas o tierras magras, cuyo contenido de arcilla va del 5 al 8%. 3) Arenas silíceas, cuyo contenido de arcilla es inferior al 5%.

En este último caso, la arcilla está considerada como una impureza.

Las arenas naturales tienen el inconveniente de ser muy irregulares en su composición, y por tanto en sus propiedades. Por otra parte, el constante aumento de las exigencias, en cuanto a calidad, de las piezas coladas y el uso, cada vez más extendido, de instalaciones mecánicas y automáticas de preparación de las arenas, están desplazando definitivamente el empleo de las arenas naturales, por las denominadas arenas sintéticas o aglomeradas, obtenidas mezclando sílice pura o casi pura con una serie de aglomerantes.

Aglomerantes y aglutinantes.

Los aglutinantes adoptados para la preparación de las arenas de moldeo y de las arenas para machos, o para reforzar arenas arcillosas naturales (dando origen a la arena semiaglomerada), pueden clasificarse en:

1) Aglutinantes inorgánicos de tipo arcilloso: arcillas y bentonitas. 2) Aglutinantes inorgánicos cementosos: cemento y silicatos. 3) Aglutinantes orgánicos: cereales, liquina, melaza, alquitrán, resina y aceites.

1) La bentonita se diferencia de la arcilla en que tiene una capacidad de absorción mucho más elevada (en el agua se hincha hasta 16 veces su volumen primitivo), y su poder aglutinante es 2 a 7 veces mayor que el de la arcilla.

La bentonita se emplea en una proporción del 2 al 4% del peso de arena (seca, se entiende); se añade después del 3 al 4% de agua y se amasa durante 5 a 15 minutos; se puede

Universidad de Málaga 1.9

Confunnado por moldeo

introducir también en la mezcla un fijador de la humedad, dextrina, por ejemplo, en la proporción de 1 al 2%.

2) Entre los aglutinantes inorgánicos cementosos podemos citar el cemento portland, que se emplea en la proporción del 8 all 0%, en mezcla subhidratada (8% de agua) con arena silicea En los moldes confeccionados con arena aglomerada con cemento, el endurecimiento se obtiene a la temperatura ambiente por el fenómeno del fraguado del cemento.

Consideraciones similares se pueden hacer a propósito del silicato de sodio que, por otra parte, altera sensiblemente la permeabilidad y el punto de sinterización o vitrificación de la mezcla

El efecto aglutinante del silicato de sodio es debido a su descomposición y a la formación, por la acción del CO2 del aire, de carbonato y sílice coloidal. La disgregabilidad de la mezcla se facilita afiadiéndole serrín o harina de madera (aproximadamente un 2%).

Otro tipo de aglutinante que se ha difundido mucho, especialmente en el campo de la micro fusión (moldeo de precisión), es el silicato de etilo.

3) Casi todos los aglutinantes orgánicos aumentan la cohesión y resistencia de la arena verde y arden a baja temperatura. Se adicionan a la arena silícea en cantidades que van del 1 al 3 %, Y pueden ser de diversos tipos.

Del grupo de los aglutinantes cereales citaremos la dextrina, la cual se extrae del almidón de los granos.

La dextrina se afiade en la proporción del 2 al 2.5%, con un 2% de agua; se obtienen cohesiones en verde de 35 a 45 g/cm2 y cohesiones en seco de 36 a 38 kg/cm2

• Los machos han de cocerse de 180 a 200 ° C durante 2 a 4 horas.

Entre las resinas naturales recordemos la de pino, que se extrae con solventes de la madera o tratando al vapor la misma madera finamente triturada. De las resinas sintéticas, citaremos una categoría especial, la de las resinas termoendurecibles, que, a diferencia de las otras, en vez de ablandarse con el calentamiento y endurecerse con el enfriamiento sucesivo, se endurecen de modo permanente con exposiciones a temperaturas relativamente bajas de 100 a 150°C.

Los aceites se emplean especialmente en la preparación de arena para noyos. El prototipo de esta categoría es el aceite de linaza

Los aceites confieren escasa cohesión a las arenas verdes y, en general, es necesario emplearlos juntamente con otros aglutinantes (dextrina o arcilla). Dan gran resistencia en seco al óxidarse en el estufado.

Se afiaden en la proporción del 1.5 al 2%, con un 2% de agua, obteniéndose cohesiones de 30 a 35 g/cm2 en verde y de 45 a 50 kg/cm2 en seco. Algunas veces se substituye un 0.5% de aceite por un 1 % de arcilla o de dextrina para mejorar las cohesiones en verde (debido a que fluidifican mucho la mezcla). Se cuece de 220° a 240°C (2 a 4 horas).

1.10 Universidad de Málaga

Modelos y mezclas en el moldeo de piezas

Caracteristicas fisico-quimicas de la arena.

Veamos cómo las características intrínsecas de la arena, esto es:

a) análisis químico, b) contenido arcilloso, c) dimensión de los granos y su distribución, y d) forma de los granos,

tienen una influencia directa sobre las propiedades técnicas de la misma arena.

a) Análisis químico. En las arenas arcillosas naturales, más que el análisis químico propiamente dicho, interesa el análisis racional, que tiende a establecer la composición de las arenas en su contenido de cuarzo, arcilla y feldespato.

Es evidente la importancia de este análisis, que permite preveer la refractariedad y la cohesión de las arenas sujetas a examen.

b) Determinación del contenido en arcilla. Se realiza con un levigador .

c) Tamaño y distribución de los granos. Para determinar el tamaño de los granos de una arena se efectúa el análisis granulométrico. Para este objetivo se procede, previamente, a la separación de los materiales arcillosos por medio de la levigación, después de lo cual el residuo lavado, compuesto solamente de granos de sílice, se deja secar, se pesa (100 g, por ejemplo) y se hace pasar a través de una serie de cedazos metálicos de mallas decrecientes. Se pesan las cantidades de arena contenidas en cada cedazo y se establece el reparto porcentual de los granos, que puede representarse en un diagrama similar a los de las figuras siguientes.

.A

f---------

Levigador ~

,;.:.;.;.~.c o'

',' ,'tr.; :,--"

~ Ensayos sobre arenas

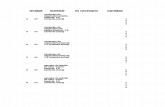

Las series unificadas de cedazos más usadas son las americanas de la A.F.S. (American Foundrymen's Society), constituida por once cedazos numerados correlativamente, cada uno de los cuales se caracteriza por un determinado tamaño de malla, y las Fischer, compuestas de siete cedazos correspondientes a las normas alemanas DIN.

Serie AFS

Universidad de Málaga 1.11

Confonnado por moldeo

Número de Apertura Factor cedazo de malla a

6 3.36 3 12 1.68 5 20 0.84 10 30 0.59 20 40 0.42 30 50 0.297 40 70 0.210 50 100 0.149 70 140 0.105 100 200 0.074 140 270 0.053 200

fondo - 300

Según esto, las arenas se clasifican como sigue:

Arena muy gruesa: índice AF.S. inferior a 18 (granos comprendidos entre 1 y 2 mm). Arena gruesa: índice AF.S. comprendido entre 18 y 35 (granos comprendidos entre 0.5 y 1 mm). Arena media: índice AF.S. comprendido entre 35 y 60 (granos comprendidos entre 0.25 y 0.5 mm). Arena fina: índice AF.S. comprendido entre 60 y 150 (granos comprendidos entre 0.10 y 0.25 mm). Arena finísima: índice AF.S. superior a 150 (granos inferiores a 0.10 mm).

El análisis granulo métrico nada indica acerca de la repartición de los granos en cada grupo contenido en un solo cedazo. Por consiguiente, dos arenas de igual granulometria pueden, en realidad, estar constituidas por granos de tamaños distintos.

Sin embargo, el índice de grosor mantiene su importancia porque sirve para juzgar una arena en relación con las exigencias de la superficie de la pieza que habrá que fundir.

Para mostrar esto se va a presentar el siguiente ejemplo, donde dos arenas de composición muy diferente dan un índice de grosor similar.

1.12 Universidad de Málaga

Modelos y mezclas en el moldeo de piezas

'" '" M M

I !

'lO ,. M • .. 10

• .. M 30

• 28

1. l. • o

• • .. ,. •• m • 28 .. ~ 1 • DO 12 • ,. 1 .. - 11 • ,. 1 .. -Generalmente, para afirmar el valor del índice de grosor suele añadirse la premisa de que

un determinado porcentaje de granos (por ejemplo, 80 a 90%) esté concentrado en tres cedazos adyacentes.

d) Forma de los granos. La fonna de los granos permite establecer el probable comportamiento de la arena; este examen se realiza en el llÚcroscopio.

Características técnicas de las arenas.

Las características técnicas de una arena que interesan más conocer y comprobar son:

a) La refractariedad, b) la cohesión o resistencia, c) la penneabilidad, y d) la plasticidad y deslizamiento.

a) La refractariedad de una arena se detennina por la temperatura a que puede someterse sin presentar signos de fusión. Como ya se ha dicho, la refractariedad viene asegurada por la sílice, cuyas características, por otra parte, resultan siempre modificadas por la presencia de otros elementos.

b) La cohesión de una arena es la consecuencia directa de la acción del aglutinante y depende de la naturaleza y contenido de este último y del porcentaje de humedad. La resistencia le pernútirá soportar los esfuerzos durante la manipulación del molde y la presión del metal fundido. Para deternúnarla se emplearán ensayos de tracción, compresión, etc.

Universidad de Málaga 1.13

Confonnado por moldeo

c) La permeabilidad es la propiedad que permite a la arena ser atravesada por los gases, así como la evacuación de éstos del molde en el momento de la colada.

La permeabilidad tiene una enorme importancia: si es escasa, la evacuación del gas resulta muy dificil o casi imposible, provocando la ebullición del metal líquido y la consiguiente formación de sopladuras en la pieza.

d) La plásticidad, el deslizamiento y la movilidad de una arena de fundición, gracias a los cuales llena todos los huecos del modelo y se desliza en la superficie del mismo, no necesariamente en la dirección del atacado.

Es evidente que cuanto mayor sea la capacidad de deslizamiento de la arena, tanto más fácilmente podrá ser comprimida en sus justos límites, mientras que, si es poco lábil, la dureza del molde en determinados puntos del mismo puede resultar insuficiente para resistir la acción mecánica del metal líquido, con posibilidad de defectos.

De esta forma se han descrito las características técnicas más importantes de una arena, examinando en particular la relación entre las propiedades intrínsecas de la misma. No olvidemos que sobre ellas influyen también la humedad, el atacado y el tiempo de mezcla; es decir, tres factores en los cuales, y hasta cierto punto, es posible intervenir directamente al objeto de desarrollar en la arena los valores que mejor satisfagan las exigencias de la fabricación.

La comprobación de estos valores debe realizarse periódicamente utilizando los aparatos adecuados.

Negros barnices de fundición.

Además de los componentes fundamentales, arena y aglomerantes, en la preparación de arenas se emplean lo que se denomina negros de fundición, que se dividen en:

a) Negro mineral o de mezcla. b) Negro de estufa o recubrimiento. c) Grafitos.

El principal objeto de su empleo es compensar la dilatación de la arena y crear una capa aislante entre la arena del molde y el metal líquido a fin de impedir el contacto entre el metal y la arena.

a) Negro mineral, es polvo de hulla pulverizado y se afiade a la arena verde en proporción del 3+6%. En el momento de la colada arde y los productos de la combustión constituyen un velo protector entre el metal y la arena.

La finura del negro mineral tiene también mucha importancia, si bien no es siempre cierto que su grado deba ser el más elevado posible. En efecto: si un negro de grano demasiado grueso puede dar origen en la pieza a una superficie muy basta, un negro demasiado fino peIjudica la permeabilidad de la arena y la compensación de las dilataciones. La solución ideal consiste en emplear unnegro de granulometría similar a la de la arena con la cual se emplea, o poco más fina.

1.14 Universidad de Málaga

Modelos y mezclas en el moldeo de piezas

b) El negro estufa se emplea para barnizar las superficies de los moldes y de los machos en el moldeo en seco. Está compuesto por una suspensión fluida de grafito, negro vegetal (polvo de carbón de lefia), arcilla refractaria yagua. El barniz así obtenido se extiende sobre la superficie del molde antes de someterlo al secado.

c) El grafito se emplea en polvo aplicándose en seco sobre la superficie del molde verde.

Los negros descritos se utilizan en la fundición del hierro, cobre y bronce principalmente. En la fundición de acero para moldes en seco, se utilizan barnices a base de harina de sílice con aglutinante arcilloso.

Composiciones de arenas más usuales.

a) Arena de contacto para moldeo en verde del hierro. Arena sílice (70-80 AFS) .............. . 100 kg Bentonita sódica .................... . 6 kg Cereal ........................... . l kg Hulla en polvo ..................... . 5 kg Agua ............................ . 4 a4.5 kg

b) Arena única para moldeo en verde del hierro. Arena vieja ., . . . . . . . . . . . . . . . . . . . . . . 80 kg Arena sílice (70-80 AFS). . . . . . . . . . . . . . . 20 kg Bentonita sódica. . . . . . . . . . . . . . . . . . . . . 0.5 kg Cereal. . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.2 kg Hulla en polvo. . . . . . . . . . . . . . . . . . . . . . 0.5 kg Agua............................. 4 kg

c) Arena de contacto para moldeo en verde del acero. Arena sílice (60-70 AFS) .............. . 100 kg Bentonita sódica .................... . 6 kg Cereal ........................... . Agua ............................ .

0.5 al kg 3.5 a 4 kg

d) Arena única para moldeo en verde del acero. Arena vieja '" . . . . . . . . . . . . . . . . . . . . . 80 kg Arena sílice (60-80 AFS) . . . . . . . . . . . . . . . 20 kg Bentonita sódica. . . . . . . . . . . . . . . . . . . . . 0.5 kg Cereal. . . . . . . . . . . . . . . . . . . . . . . . . . . . 0.2 kg Agua ...... ,. ..... ..... . ..... . . . .. 3.5 kg

e) Arena normal pra machos, de des moldeado inmediato. Arena sílice (60-80 AFS) . . . . . . . . . . . . . . . 100 Bentonita . . . . . . . . . . . . . . . . . . . . . . . . . . 1 Dextrina........................... 2 Aceite de linaza o similar. . . . . . . . . . . . . . . 1.75 Agua............................. 3

kg kg kg kg kg

f) Arena al aceite autofraguante para estufado, para machos y moldes. Arena sílice (60-80 AFS) . . . . . . . . . . . . . . . 100 kg Aceite autofraguante ... . . . . . . . . . . . . . . . 1.5 a 2 kg Acelerante " . . . . . . . . . . . . . . . . . . . . . . . 5% sobre el aceite

g)Arena a la resina furánica de caja fria, para machos y moldes. Arena sílice (60-80 AFS) . . . . . . . . . . . . . . . 100 kg

Universidad de Málaga 1 .15

Conformado por moldeo

Resina ........................... . 2 kg Catalizador ........................ . 0.6 kg

h) Arena al cemento, para machos y moldes. Arena sílice (50-60 AFS) . . . . . . . . . . . . . . . 100 kg Cemento tipo portland . . . . . . . . . . . . . . . . . 10 kg Agua............................. 3 kg

i) Arena al silicato-C02 para machos. Arena sílice (60-80 AFS).. . . . .. . . . . ... . 100 kg Azucar............................ 0.5 kg Silicato sódico, módulo 2.4 ............. . 4 kg

j) Arena al silicato-C02 para machos. Arena sílice (60-80 AFS) . . . . . . . . . . . . . . . 100 kg Bentonita . . . . . . . . . . . . . . . . . . . . . . . . . . 2 kg Dextrina. . . . . . . . . . . . . . . . . . . . . . . . . . . 0.5 kg Silicato sódico, módulo 2.4 ............. . 5 kg

Preparación de las arenas de moldeo.

La arena de moldeo para la confección exclusivamente de moldes, se divide en:

a) arena para moldeo en verde, y b) arena para moldeo en seco.

Con la primera se confeccionan moldes en los que se efectúa la colada sin someterlos a ningún secado. Con la segunda se confeccionan moldes que, antes de la colada, se someten a un secado cuya finalidad es la de aumentar la cohesión de la arena, al objeto de que soporte mejor la acción mecánica del metal fundido, acrecentar la permeabilidad y reducir el vo lumen de los gases que se producen en el curso de la colada.

Es evidente que el primer sistema tiene la ventaja de ser más económico y pennite las producciones en serie y un empleo menor de utensilios (cajas de moldeo). Pero no todas las piezas pueden ser producidas con el moldeo en verde. Particularmente las piezas grandes son de dificil realización con este sistema.

Hay que hacer una posterior distinción entre la arena de modelo y la arena de relleno: la primera, como su nombre indica, se aplica en contacto inmediato con el modelo y, al formar la superficie del molde, sufrirá la acción directa del molde líquido. Por lo tanto, exige una comprobación cuidadosa y una preparación perfecta para garantizar la refractariedad, permeabilidad y cohesión más elevadas.

La arena de relleno sirve para completar el molde y no requiere tanto cuidado como la arena de modelo. Sin embargo, hay que evitar el error, muy frecuente, de no dedicarle ni la más mínima atención.

La preparación de la arena de moldeo se realiza de modo diverso en las distintas fundiciones según los materiales de que disponen, los objetivos a alcanzar y las costumbres. Normalmente se mezcla arena nueva con arena usada en anteriores moldeos, afiadiendo los

1.16 Universidad de Málaga

Modelos y mezclas en el moldeo de piezas

ingredientes adecuados.

La finalidad de esta preparación es la de obtener una masa homogénea, sin terrones, cuerpos extraños o polvo, compuesta solamente de granos de sílice separados unos de otros y recubiertos de una capa suficiente de arcilla humedecida u otro aglutinante, con la eventual adición de negro mineral.

Para preparar una arena de moldeo se puede seguir la secuencia siguiente:

a) La arena usada procede del desmoldeo en masa heterogénea, reagrupada en terrones compactos en los puntos que estuvieron en contacto directo con el metal. Hay que reducir esta masa al estado granular, lo que puede realizarse introduciendo la arena en una deste"onadora.

b) La arena usada contiene rebarbas, escamas y trozos de metal, sobre todo clavos de los que se emplean para reforzar el moldeo en las zonas más débiles. Es conveniente quitar estos fragmentos de hierro con un separador magnético.

Separador magnético

Desterronadora

Para los fragmentos metálicos no ferrosos o cuerpos extrafios, el único sistema de separación es la criba. Las cribas más usadas en los grandes talleres son las de rotación. En los talleres que se dedican preferentemente a producción de piezas de tamafios medianos se emplean cribas de zaranda . En uno y otro caso las mallas pueden ser de diversos tamaños, al objeto de proporcionar granos clasificados. En las pequeñas fundiciones se usa todavía la criba inclinada.

\ I

Criba de DlUIIIa

Universidad de Málaga 1.17

Confurmado por moldeo

Criba iDctiDada

CnOa de rotaci6n

d) Cuando se desee eliminar el polvo de la arena se recurre al extractor o ventilador, en el cual la arena puede también clasificarse, ya que los granos gruesos quedan en la tolva irunediata al ventilador y los granos finos en la más lejana.

Extractor o ventilador Dosificador

e) En este punto la arena usada es granular y sin cuerpos extrafios. Hay que dosificarla para introducirla en la mezcladora con otra cantidad de arena nueva. El dosificador es corrientemente un disco, que gira lentamente alrededor de un eje vertical, colocado debajo de la tolva que contiene la arena.

f) La arena vieja y la nueva, dosificadas, se introducen en la mezcladora-amasadora (artesa giratoria y rodillos fijos; artesa fija y rodillos giratórios), cuya finalidad es la de mezclar los diversos ingredientes de la arena y especialmente garantizar la distribución unifonne del aglutinente en toda la masa, de modo que todos los granos queden recubiertos por igual.

1.18 Universidad de Málaga

Modelos y mezclas en el moldeo de piezas

Mezcladora-amasadora

a:::::~::;==~. , ; . , . . . : • ' I . '.

Mezcladora-amasadora

Cuanto más eficiente sea la mezcladora, tanto menor será la cantidad de aglutinante necesaria para obtener una cohesión determinada y, por 10 tanto, la penneabilidad será mayor.

En la mezcladora, juntamente con la arena usada, se carga siempre arena nueva y, en la arena arcillosa, la cantidad precisa de agua. Si está destinada a moldear en verde, se añade también negro mineral. Cuando se prepara la arena silícea aglomerada para machos, se añaden los aglutinentes, con agua o sin ella, y sin el negro de humo.

La arena, después de una elaboración de 4 a 10 minutos, se descarga a mano. En las máquinas de funcionamiento continuo la descarga se efectúa automáticamente.

g) Después de haber pasado por la mezcladora, la arena queda regenerada, es decir, cada grano está recubierto de arcilla húmeda o de aglutinante; para separar los granos uno de otro se hace pasar la arena por un desintegrador.

Desintegrador

Desintegrador

Universidad de Málaga 1.19

::, .' Confunnado por moldeo

Estas máquinas se basan todas en el mismo principio: lanzar al espacio, por un medio cualquiera, los terrones de arena de moldeo que, por erecto de la resistencia del aire, se subdividan en sus elementos, es decir, los granos de sílice.

Después de esta operación la arena debe aparecer homogénea, ligera, harinosa, de color negro uniforme, fresca También debe ser blanda al tacto, apretándola en el puño debe ceder sin apelotonarse, ni producir sensación de humedad. Los terrones han de resultar consistentes.

h) Algunas veces, especiahnente en la preparación de arenas silíceas aglomeradas para machos, es necesario comprobar exactamente la cantidad de agua introducida en la mezcladora; para ello se precisa secar la arena en un secador. La figura esquemática representa una instalación automática para la preparación de las mezclas de arena.

n , !

Secador Instalación automática

1.20 Universidad de Málaga

TEMA 2

PROCEDIMIENTOS DE MOLDEO EN ARENA

Diferentes formas de moldear.

Independientemente de que el moldeado pueda hacerse a máquina o manualmente, como luego veremos, existen unas formas universales que principalmente son las siguientes:

a) Moldeo al descubierto. Aplicable a piezas generalmente planas que no tienen más que una cara propia. Esta

manera de moldeo se realiza sin cajas, sobre el suelo, en una fosa especialmente equipada para la evacuación de gases en el momento de la colada.

tt.c •• el •• '.fKM'

MokItou al Ueticubierto

b) Moldeo en fosa. Se emplea cuando las piezas son de grandes dimensiones y, sobre todo, de gran altura y

no se dispone de cajas bastantes grandes para ellas .

.......... _ c ...... _

Moldeo en f(lIia

2.1

c) Moldeo sin caja. Se utiliza corrientemente para el moldeo en

serie de pequefias piezas, moldeadas en verde, efectuándose en cajas articuladas con fuerte salida

Una vez cerrado el molde y situado en el lugar de colada, se practica la apertura de la caja quedando el molde o terrón aguantado por los zunchos que se le co locarán en su caso.

Esta manera de moldear se usa para aleaciones de hierro, cobre o ligeras y tiene lugar en general sobre placa, pennitiendo en algunos casos una apreciable economía en material y mano de obra.

Confonnado por moldeo

Moldeo de arena sin caja

En las siguientes figuras se muestra un proceso automátizado de moldeo con placas modelo sin caja y colada inclida, en la que cada bloque de arena soporta al anterior.

o ' • - ':=-.; . :" . , . , - ~.... . . . =111: ~ ... : .. : ..•.. : ==m" '¡:'m':' ,. ' ,. " c - e::::, .:~ >:' ..••.. '.... - ,:., \ :' ,,", :

2.2 Universidad de Málaga

Procedimientos de moldeo en arena

d) Moldeo en cajas. Es el caso más general y se aplica tanto al moldeo a mano, con dos o más cajas, como al

moldeo a máquina con dos cajas en general.

Permite obtener desde la pieza más simple a la más complicada utilizando, ya sea un modelo completo, ordinario o montado sobre placas, con macho o sin él, ya sea un modelo de calibres o plantillas, ya sea un modelo incompleto.

Puede efectuarse en arena verde o en arena calentada, para un pequeño o un gran número de piezas, debiéndose hacer previamente un estudio de la posición de la pieza en el molde, de la forma de sacar el modelo y del sistema de colada.

dI) Moldeo sin macho y sin molde falso. Aplicable a piezas sencillas que tengan una junta de moldeo horizontal.

El trabajo del moldeador consiste en colocar el modelo sobre una placa horizontal, que puede ser un mármol, y luego colocar la caja inferior, que se rellena de arena.

Se enrasa con una regla la arena y se da la vuelta a la caja, colocando encima la caja superior, cuya posición se fija con pasadores, colocando a continuación los elementos de colada y el respiradero o los respiraderos, si son necesarios, cuya finalidad es la evacuación del aire contenido en la impresión del molde.

Se espolvorea la superficie de la caja inferior con arena secada o calentada para evitar la adherencia con la nueva arena, y se procede al relleno de la caja superior.

Universidad de Málaga '") , ,,-.J

Confurmado por moldeo

l_

Después de alisar la parte superior, se sacan los elementos de colada y el respiradero (O los respiraderos) y a continuación se separan las dos cajas.

Se extrae el modelo después de haberlo golpeado con una varilla, para facilitar el desmoldeo, se cortan el ataque o los ataques de colada, se ensanchan los respiraderos, se espolvorean las superficies exteriores del molde con carbón vegetal pulverizado para facilitar la limpieza de la pieza, se cierra el molde, que se coloca sobre un lecho, y se colocan encima barras de fundición para evitar el levantamiento de la caja superior durante la colada.

Después de colado el metal fundido y de enfriarse la pieza, es extraída del molde. Falta sólo desbarbar la pieza, es decir, quitarle los apéndices de colada y las rebabas.

d2) Moldeo sin molde falso, con pieza batida. Si la pieza acabada de estudiar tuviese una contrasalida y pretendiéramos moldearla sin

molde falso, se hace preciso confeccionar una pieza batida.

2.4 Universidad de Málaga

Procedimientos de moldeo en arena

Este procedimiento, válido sólo para un número muy pequefio de piezas, se reemplaza por un moldeo con macho cuando el número de piezas es suficientemente grande.

d3) Moldeo con molde falso. Este moldeo se impone cuando la pieza no ofrece una superficie exterior plana que pueda

confundirse con la superficie de junta del molde. El procedimiento se representa en las figuras.

fig 2.21

Moldeo con molde falso

La confección y destrucción del molde falso para cada pieza constituye un trabajo oneroso, pudiéndosele reemplazar, cuando el número de piezas es suficientemente grande, por un molde falso en yeso o madera (fig. 2.21), en el cual se coloca el modelo antes de fabricar la caja inferior.

d4) Moldeo con caja intermedia. Algunas piezas presentan varias secciones máximas y necesitan para su moldeo el empleo

de una caja suplementaria llamada caja intermedia y que el modelo sea desmontable según la sección mínima.

Para su fabricación se procede de la forma indicada en las siguientes figuras.

Universidad de Málaga 2.5

Confurmado por moldeo

Moldeo con caja intermedia

ds) Moldeo con macho. En el moldeo con macho, como ya sabemos, el modelo es diferente de la pieza debido a

que lleva las portadas de los machos.

Estas portadas, que son cuerpos suplementarios, producen en el molde cavidades que serán vueltas a tapar, en el remo Ideo , por uno o varios machos obtenidos en moldes aparte Uamados cajas para machos.

Esta forma de proceder, que es la aplicada corrientemente, se usa tanto para el moldeo de piezas relativamente sencillas como para el de piezas muy complicadas.

2.6 Universidad de Málaga

Procedimientos de moldeo en arena

CIIbe •• o ~"ro de (ol.~.

~) Moldeo por te"aja. En las fonnas de moldear precedentes, las superficies del molde son obtenidas por

prensado de la arena sobre las superficies del modelo; pero para disminuir el coste de los modelos cuando las superficies se presten a ello, es posible reemplazar el modelo habitual por un conjunto de plantillas que procuran al moldeador el medio de generar las superficies del molde (fig. 2.36 by 2.36 c).

• fig 2.36 e

Esta fonna de trabajar es aplicable a moldes de grandes superficies cuando, además, el número de piezas es limitado, permitiendo obtener todas las superficies regladas en las que el movimiento de la línea generatriz se realice fiícilmente.

Para efectuar esta clase de trabajo, el moldeador dispone, además de las cajas normales y del utillaje individual, de un árbol circular (fig. 2.35) compuesto por un soporte fijado sólidamente al suelo, del cual parte el árbol cilíndrico, de 40 a 80 mm de diámetro, sobre el que se encaja y gira el portaplantillas o brazo giratorio en el cual se colocan las diferentes plantillas, pudiéndose variar la altura del brazo por la anilla de detención que hace de soporte. La citada figura da un detalle suficiente para comprender el procedimiento.

Universidad de Málaga 2.7

' tI, , ~, ~.~

.', ContOnnado por moldeo

!~~ ; I c::;::) c::::::::>

I \ MiMo._ "-' ....... lo • ___ .... __ _

jL' _.'boI _

l .. ~~-- ... . ' i ,.r .... ,_ ....

. / .. ' ?: . . \, ..! (oIou.c: ...... &o la C," MotIIH.of

I ~<\ i Ir r 'I8[]" -~'t':': J'! _y:J;P.~.;:'2 ............ " .... ,.. - ~l-

" - _ . . - -- GeN ....... rt<1. Ot '. klptrrc ...... 10 "' .... ..,

fig 2.35

Para la confección de machos de grandes dimensiones y en los cuales la longitud sea superior al diámetro, el moldeador dispone de linternas, es decir, tubos agujereados, generalmente de fundición, que sirven para sostener la arena o la tierra y facilitar el desprendimiento de gases en el momento de la colada (fig. 2.38 Y 2.39).

d7) Moldeo sobre armaduras. Es un modo de moldear intermedio entre el moldeo con modelo y el moldeo con calIbres

o plantillas (fig. 2.36 a y 2.40).

2.8 Universidad de Málaga

Procedimientos de moldeo en arena

Cajas de moldeo.

Los recipientes en los cuales queda apisonada la arena y que contienen, por lo tanto, el molde se llaman. como ya se ha visto, cajas de moldeo.

Las caras confrontadas de las cajas están cepilladas y rectificadas en máquinas herramientas. Los pasadores o bulones y los agujeros de las orejas deben resultar exactamente perpendiculares a los planos de dichas caras, mientras que las distancias entre los agujeros, la distancia entre los pasadores y su cahbrado deben pennitir el encaje exacto y libre de las cajas, sin huelgos apreciables.

Deben ser sólidas para resistir las cargas a que se les somete; ligeros para ser manejados con el mínimo esfuerzo por los obreros; identificables e inconfundibles entre sí; rugosos para oponerse al deslizamiento de la arena y finalmente su precio de coste debe ser lo más bajo posible. Este material indispensable representa sin embargo un peso muerto en la empresa.

Las figuras 2.41 a 2.48 representan algunos disefios de cajas de moldeo.

La determinación del tamaño es función del modelo que es preciso moldear. Conviene disponer de un razonable espesor de arena entre las paredes de la caja y las superficies del modelo. En general no debe ser inferior a 30 - 40 mm en piezas medianas ni de 50 - 60 mm en piezas grandes.

Hay que considerar un fondo de arena en las partes bajas que, por razones de seguridad, no debe ser inferior a las cifras anteriores o incluso superiores si la colada se realiza por caída directa (lluvia) o bien si la presión metalostática sobre el fonde es importante.

Por supuesto que la caja debe dar espacio adecuado para la posición del bebedero y canales, que en la mayoría de los diseños ocupa zonas distintas que la huella propia del modelo.

Universidad de Málaga 2.9

Confurmado por moldeo

La caja superior debe tener una altura tal que la presión hacia arriba no rompa el techo de arena, pudiendo considerarse las citadas cifras como mínimas, ya que la necesidad de disponer de mazarotas de determinado volumen y altura, como la garantía de un buen llenado a base de bebederos suficientemente altos, hacen que en general esos núnimos queden superados.

De todos modos se llega a la consecuencia de que el utilizar cajas mayores en cuadro o superficie que las estrictamente necesarias, si bien introduce un coste adicional por un sobrante de kg. de arena preparada, a veces queda compensado con una menor dotación de cajas e inmovilizado (placas modelo, etc.) y, por lo mismo, con una mayor posibilidad de mecanizaciones y automatizaciones que siempre debe buscar el fundidor por la gran influencia en el coste, comparado con otras fabricaciones.

c ••• ~,.I o

2.10 Universidad de Málaga

Procedimientos de moldeo en arena

Moldeo a maquina.

El aumento en la demanda de piezas y la competencia en los mercados han hecho necesarios el estudio y empleo de máquinas especiales para preparar los moldes.

Las máquinas de moldear han representado, un avance decisivo para la fundición, transformándola gradualmente en un proceso mecanizado.

Las máquinas de moldear se han estudiado y construido para realizar, parcial o totalmente, el mismo ciclo de operaciones que las que habitualmente efectúa un moldeador manualmente.

Primeramente, la atención de los técnicos fue atraída por la extracción del modelo, que, aunque el que 10 realice sea operario experto, ocasiona roturas más o menos importantes en el molde, con las consiguientes pérdidas de tiempo en los necesarios retoques; se construyeron entonces las máquinas de desmodelar, y poco a poco se fueron introduciendo la mecanización de todas las operaciones hasta llegarse a las máquinas actuales.

Normalmente, para la preparación del molde se emplean dos máquinas distintas de moldear o una para la preparación de la media caja inferior y otra para la media caja superior, Sobre la primera máquina se monta la placa modelo que reproduce la parte inferior de la pieza, y sobre la segunda la que reproduce la parte superior. Las dos medias cajas se acoplan y cierran después como de costumbre, obteniéndose así el molde completo de la pieza dispuesta para la colada. Sin embargo, es posible obtener el moldeo completo de las dos medias cajas con una sola máquina mediante el empleo de placas modelo especiales.

El empleo de máquinas para obtener grandes producciones requiere un adecuado servicio. Es necesario suministrar arena y cajas a las máquinas, Y retirar los moldes ya preparados. De otro modo, los beneficios producidos por el empleo de las máquinas quedan anulados. Por ello, sólo en los pequeños talleres se echa la arena con pala. En los talleres de alguna importancia todas las máquinas están provistas de tolvas o de cintas de transporte que las alimentan continuamente de arena. Los moldes, apenas confeccionados, son depositados sobre transportadores de rodillos, de cinta o de ruedas, que los conducen inmediatamente al lugar donde se efectúa la colada.

La máquina de sacudidas y compresión en fases distintas es el tipo de máquina más empleado. Con estas máquinas el operario después de haber realizado el sacudimiento y una vez que la arena está bien repartida dentro de la caja, pasa a la fase de compresión.

El número de sacudidas varia según las dificultades presentadas por el modelo. Algunas máquinas llevan adaptado un dispositivo automático que regula el número de sacudidas de acuerdo con las necesidades. Sin embargo, normalmente es el operario el que regula por sí mismo el número de sacudidas según el modelo aplicado a la máquina y el tipo de arena empleado. En la figura siguiente se muestran las tres fases de trabajo de una máquina de sacudidas y compresión en tiempos distintos.

Universidad de Málaga 2.11

MAquina de moldear por NO<Udido Y com¡>reoi6n

.. placa modelo: c.caja: 0_ d,COP!;l'O de dcamoIdcar: n,pistón de ...cudido; r.¡OotÓft de COIT\(l""SÍÓn

MjqIIiDa de lIklkIear poi' aaodida Y rompresióo coa bra2Ds para SOfI!ClIa" la placa modelo de <kJe cax- y las <kJe lIIllIIia CljlIL

ConfOrmado por moldeo

Máquina en fase de dcsmodelar

I _. ___ , __ • __ ow.. _ .................... , .. _ ..

Las máquinas de vibración y compresión en fases combinadas son máquinas estudiadas y construidas con el fin de aumentar la rapidez en el moldeo, especialmente para modelos que no presentan grandes dificultades. Las operaciones de vibración y de compresión se realizan al mismo tiempo. La figura siguiente muestra un esquema de construcción de una máquina de este tipo.

En ambos tipos de máquinas el desmodelado se efectúa por levantamiento del molde mediante velas u otro procedimiento.

2.12 Universidad de Málaga

Procedimientos de moldeo en arena

"""'"""""- ..... • ibtu""Apuiow. 'f de

Las máquinas giratorias, W10 de cuyos tipos se ilustran en la figura, se prestan para la producción de cajas con desrnodelado de los modelos complicados y machos profundos. Como puede verse en la figura, los dos brazos que sostienen el conjunto caja-placa-modelo pueden girar 180°. - ....

M"'uiDa para moldear por sacudidas '1 comptCSiÓD. rebatible ca abanico. La c:aja se moldea m la izquierda y lueao se deposita invertida ea la ·cJerec:ba (mediante rotad6n ea aba. nico de los brazos). donde .. realiza el

desmodelado.

Las máquinas de plataforma giratoria se componen esenciabnente de una pletina giratoria de gran tamaiío sobre la cual se montan cuatro máquinas de desmodelado de accionamiento hidráulico, sobre las cuales se colocan, alternativamente, una placa-modelo con la mitad de la pieza y otra placa-modelo con la otra mitad.

Universidad de Málaga 2.13

M6quiDa de pIatal_ airatoria. Obsbvease las cuatro mAqviAu dispGcstu CII

1& plataforma.

Confurmado por moldeo

DI

A

Vista ea pluta de la ........ ... rior. Ea la posicl6a Á • pone la caja; .... le

llena; CII e .. proc:edc .1 ."qua pcII' prwibn bidrllullc:a. 7 ca D le damocSeJa.

Las máquinas de moldear por proyección centrifuga de arena son máquinas especiales que efectúan la compresión de la arena mediante la proyección violenta de la misma en torno al modelo situado dentro de la caja de moldeo. Se componen esencialmente de una turbina de palanca que gira a gran velocidad. La arena, introducida continuamente mediante una cinta transportadora a través de una abertur~ es proyectada por una pala fuera de la boca en la caja situada debajo, con tal violencia que queda comprimida sin necesidad de ulteriores apisonados.

El conjunto de la turbina y de la cinta transportadora de la arena está montado sobre un sistema de dos brazos articulados separables, de forma que sea posible situar la boca de salida de la turbina sobre todas las partes de la caja colocada debajo.

El mando puede efectuarse a mano desde tierra accionando dos palancas, o desde un asiento fijado a la turbina; en los tipos más grandes, con un panel de maniobras, y, en los modelos recientes automáticamente, según un esquema y un orden predeterminados.

Es evidente que este tipo de máquina permite una elevada producción de moldes, incluso de los de grandes dimensiones, que sería imposible preparar en las máquinas de sacudida o de presión que se han descrito anteriormente.

Existen dos tipos distintos de estas máquinas: el tipo fijo, más pequefio, se presta para el moldeo de cajas de medianas dimensiones, de peso no excesivo y fácilmente manejables; las cajas son llevadas a intervalos bajo la máquina.

2.14 Universidad de Málaga

Procedimientos de moldeo en arena

M6quiDa -m. • moIdcu por prOJeCd6a. fija. C01I DWIdo hidriulifo. Se luministra la arena a la mAquina por aniba. med1aD1. una elAta ~

El tipo móvil, mayor, se presta en cambio para el moldeo de grandes cajas, de dificil manejo y muy pesadas.

Toda la máquina es móvil sobre ruedas, y es llevada en su momento a la zona de moldeo.

·r~ .. . /i .~ '-:r--_t..- --

Fa.s.n. - M"ruina _pueata ... oteaJ6a. 1DMiI. _ mudo el6c1rico del cabcUI de ~; la miau miqIJiDa recoee. al apartuw. la ..- 7 la prepara o .... carp de Ya ca euando de

_a la m6qtána. me4Ian1e aa caf6a awalobrado coa la púa.

La capacidad de proyección de estas máquinas es aproximadamente de 200 a 280 dm3 de arena por minuto (alrededor de 15 a 20 tonlh de arena).

Tiempos de las operaciones de moldeo y anejas.

Estos son bastante variables de unas máquinas a otras, aunque para fundiciones de pocas o medianas series casi todos los constructores diseñan máquinas que, no sólo son muy similares,

Universidad de Málaga 2.15

Conformado por moldeo

sino que los tiempos máquina son poco variables.

Es en el equipamiento adicional a las máquinas en donde se le puede sacar un sustancioso partido al tiempo total empleado por molde.

Operaciones máquina:

Sacudir. Bastarán de 20 a 30 sacudidas que pueden tener una frecuencia entre 4 a 6 golpes/segundo.

Prensar: Es una operación en la que basta apretar un mando y mantener brevemente la presión para que haya buena penetración (4 a 6 segundos)

Desmodelar. Depende del sistema pero en muy escasa medida. Puede considerarse casi invariable y puede hacerse entre 4 a 10 segundos, dependiendo de la altura del modelo.

Los demás movimientos, como volver las velas o la máquina a su posición, son tiempos de orden mitad o poco más que los empleados en el desmodelado.

Ahora bien, los tiempos de alimentación de cajas, arenas, etc. y de evacuaciones y limpiezas por molde tienen una fuerte dependencia de el equipamiento con que se utilice el puesto.

Ejemplo:

Operaciones de moldeo en máquina mediana:

Tiempos para cajas de 600 x 450 x 200 mm

- Colocar caja 5 s - Echar arena - Sacudir - Prensar - Desmodelar - Evacuar - Limpiar modelo

6s 7s 4s 5s 7s 3 s

20 a 30 (4 a 6 golpes por segundo) pulsar botón

Los tres movimientos centrales son de máquina y poco variables de unas a otras, en una misma pieza e incluso en una amplia gama, pues la máquina y su mesa se acomodan en potencia.

Los movimientos extremos son dos anteriores y dos posteriores, dependiendo del equipo: - Poco utilizado 2 veces el tiempo de máquina - Normal " 1"" " - Bien " 0,6 " " "

Criterios de elección de las máquinas de moldeo.

El criterio siempre lo marca el tipo de piezas que quieren fundirse (pequefias, medianas

2.16 Universidad de Málaga

Procedimientos de moldeo en arena

o grandes) y la serie que esperamos realizar.

Si nos preparamos para atender a diferentes clientes para abordar todo tipo de piezas, excepto las más grandes, podemos hacer una división de todas las piezas en seis grupos de tamaiios y estudiar tres tamaños de máquinas y una o dos proyectoras.

Los catálogos de fabricantes informasn suficientemente sobre las características. A saber:

- Presión de aire de trabajo - Fuerza de prensado - Capacidad de carga de la mesa

(placa+caja+arena) - Carrera de prensado - Carrera de desmoldeo - Dimensiones de la mesa - Cota máxima y mínima de

la mesa al prensar

suele ser de 6 kglcm2

1500, 3000, 5000, 8000 ... kg

200, 300, 500 ... kg 90,95, 100, 120 ... mm

170, 200, 220 ... mm (500x300) .. , (1 000x800)

(400-500), (180-200)

Como quiera que lo que el fundidor debe primero calcular es el tarnafto de las cajas, habida cuenta de las piezas, lo primero que tiene que comprobar es qué máquina se adecúa mejor por tamaiio de mesa y capacidad de carga de la mesa, y enseguida comprobar si la fuerza de prensado que proporciona la máqina es suficiente para obtener la dureza deseada

En general, moldeando en arena verde se obtiene la dureza a base de una fuerza de prensado de unos 2 kglcm2

• Así pués, la comprobación es sencilla. Veámoslo a través del siguiente ejemplo:

Se precisa usar cajas de 400x500 mm

F = (40x50)x2 = 4000 kg

La máquina debe dar 4000 kg como mínimo.

Universidad de Málaga 2.17

TEMA 3

HORNOS DE FUSIÓN

Clasificación general de los hornos de fusión.

El objeto de los hornos de fundición es el de proporcionar al metal el calor necesario para fundirlo y recalentarlo hasta el pWlto de que adquiera la fluidez para adoptar la forma del molde.

Los hornos se pueden dividir en tres clases:

1) Hornos de combustible. 2) Convertidores. 3) Hornos eléctricos.

Los hornos de combustible se subdividen en dos categorías:

a) Hornos en los cuales el metal y el combustible están separados. b) Hornos en los cuales el metal y el combustible están en contacto (cubilotes).

Los convertidores utilizan como fuente de calor la combustión de alguno de los elementos de la aleación.

Los hornos eléctricos, a su vez, se subdividen en tres categorías:

a) Hornos eléctricos de arco. b) Hornos eléctricos de resistencia. c) Hornos eléctricos de inducción.

Hornos de crisol.

Es el tipo más sencillo de horno, y se encuentra en fundiciones que trabajan aleaciones de metal no férreos. En las fundiciones que trabajan con hierro fundido puede tener empleo para coladas pequefias y urgentes.

El elemento más importante es el crisol, compuesto de grafito, con la adición eventual de carbofWldo, mezclado con aglutinantes adecuados, por ejemplo, arcilla o alquitrán.

Los crisoles se clasifican por puntos, entendiendo por punto el contenido en peso de 1 kg de bronce líquido (es decir, un crisol de 100 puntos puede contener 100 kg de bronce fundido). En el comercio se encuentran crisoles de muy pocos puntos e incluso de fracciones de punto para metales preciosos, y crisoles de 30 - 50 - 80 - 100 - 120 - 50 - 175 - 200 - 250 - 300 - 400 pWltos

3.1

Conformado por moldeo

para aleaciones no férreas.

Para la fusión de metales de bajo punto de fusión. como el zinc, =-;ª,~lr. aluminio, estafto, plomo, etc., sirven también los crisoles metálicos de ::~~~\1 . fundición especial o de acero. .

El horno de crisol inclinable de la figura, calentado con fueloil, dispone, de un recuperador para calentar el aire de combustión.

.. ....... w.¡ ... lIilll.oit , .......... ,_ .... "'., .... ...... -..... '.1 .. '" . ..... 1I.,.,.._ .... _ .. ~., ..

1iIIiM,"IIiII¡iI,..lIIlQial&

Hornos de reverbero.

Los hornos de reverbero están constituidos por un hogar, una plaza o laboratorio con solera y bóveda, y una chimenea Desde el principio de su aplicación (segunda mitad del siglo pasado), han sido objeto de grandes modificaciones, pero éstas no han afectado a sus principios fundamentales de funcionamiento. El tipo más sencillo de construcción está representado en la siguiente figura

En la plaza se pone la carga metálica que se calienta por convección de la llama, que la roza, y por la irradiación de la bóveda y las paredes.

Los hornos de reverbero tienen un amplio campo de aplicación en las fundiciones de bronce, aluminio y en las de hierro fundido maleable. Se construyen con una capacidad hasta de 40 toneladas. Su funcionamiento, a diferencia de los cubilotes, es intermitente. La carga y la colada se efectúan con la ayuda de grúas. Las capacidades más corrientes son de 5 a 25 t.

3.2 Universidad de Málaga

.. ..... lIIlIIillI.~ •• _ ....... ,.

" •• 111 ....... 1.1 ••• 41 • ...... I •• IiI.II .. _i_l~ ... i ••

• ~,.,",i*iIIcttJ .. .

Hornos de fusión

También en las industrias que trabajan con aleaciones ligeras se emplean los hornos de reverbero, ya sean fijos o basculantes, con recuperación del calor o sin ella. Entonces las capacidades pueden ser menores, entre 45 y 2.000 kg. Están siendo muy empleados en la fundición inyectada,

Las pérdidas de hierro en la refusión: 5 a 7% del peso de la carga

Las pérdidas de los distintos componentes del hierro durante la refusión en el horno de reverbero son:

... _"'_II .... ,..., ... --I.~ ......... _.' ... ,.',. .... Silicio: del 19 al 35%. Manganeso: del 20 al 40%.

Valor admisible = 25% Valor medio admisible =

ml"'_ ... lIi_ ....... U""~"'" 30% ... ,' •• ,. •• 1'_1 .............. -.. ..,. ...................... .

M .... ' .......... '* Carbono: del 8 al 20%. Valor medio admisible = 14%

El contenido de azufre de la carga se awnenta algo, según sea la proporción de azufre en los gases del hogar y la forma de realizar la fusión.

El horno Martin Siemens es un ejemplo de horno de reverbero. La figura siguiente da una idea de conjunto de un horno de este tipo. Para alcanzar la temperatura necesaria para la fusión del acero (1700 C) se concede la máxima importancia al precalentamiento del gas y del aire, que puede alcanzar de 1000 a 1100°C. Cuando se emplea petróleo, metano o gas de coque, es suficiente precalentar el aire y no hacen falta más que un par de cámaras deprecalentamiento.

En las grandes fundiciones de acero o en las de hierro fundido maleable, se emplea este horno con una capacidad entre 15 y 20 toneladas, mientras que en las fundiciones que producen lingotes de acero alcanzan capacidades de 250 a 300 toneladas. ..I§1=1 Hornos oscilantes y giratorios.

Esta clase de hornos nacieron de la necesidad de aumentar la transmisión del calor de las paredes del laboratorio, o cámara, a la masa de fundición, es decir, de aumentar el rendimiento térmico. Se realiza del modo siguiente: la carga sólida es introducida después de haber calentado el laboratorio a 700°C; si se emplea el procedimiento duplex, se introduce

~ ." ... . ','

el metal liquido; en el primer caso se produce una oscilación bastante limitada (unos 45°), que somete toda la masa metálica a la acción de los gases calientes. Cuando la masa está fundida, se awnenta la oscilación (o se hace girar el laboratorio ) de modo que todo el recubrimiento entre en contacto, alternativamente, con la llama y con el metal: la máxima oscilación o la rotación se aplican cuando el metal está cubierto de escoria; ello asegura una mezcla "eficaz y, a la vez, la máxima . -homogeneidad del baño. La figura siguiente muestra un horno de este tipo. 0IINlaII _ Loo .._.- ... -._*-. Cubilotes.

--.Lat ____ _ -, .. _ .... ,,..... Universidad de Málaga 3.3

Confunnado por moldeo

Es el aparato de fusión más antiguo empleado para la refusión del hierro colado, ya que se emplea desde hace siglos, si bien la experiencia y el progreso han sugerido modificaciones que han cambiado totalmente el aspecto de los cubilotes modernos respecto a los antiguos. Sin embargo, los principios en que se basa su funcionamiento son los mismos.

El cubilote es un horno que funciona con combustible sólido yen el que la carga metálica, el combustible y el carburante están en íntimo contacto entre sÍ. Esto permite un intercambio directo y activo y, por lo tanto, un rendimiento elevado. Sin embargo, y por causa de este mismo contacto entre el metal, las cenizas y el oxígeno, el hierro colado producido no puede ser rigurosamente controlado desde el punto de vista metalúrgico.

El cubilote está formado por las partes indicadas en la siguiente figura:

-

El tamaño Y las proporciones de los cubilotes son bastante variables porque los técnicos aplican a los mismos los resultados de sus experiencias personales. Daremos, sin embargo, algunos valores indicativos:

a) Diámetro interior. Se puede aceptar que, en la práctica, la producción de los cubilotes medianos y grandes es de 75 kg por hora y decímetro cuadrado de sección. Por lo tanto, si P es la producción en Kilogramoslhora, S la sección interior del cubilotes en decímetros cuadrados y di el diámetro interior en decímetros, tendremos:

P = 75'S =75 = d¡2 [kg/h)

Y realizando la operación en números redondos:

P = 60'd¡2 [kg/h]

de lo cual

d. = ~ P [dm] I 60

La producción de los cubilotes pequeños es algo inferior (de 15 a 20% menos).

b) Espesor del revestimiento o diámetro exterior. El espesor de los refractarios varía desde 15 cm, para los cubilotes pequefios, hasta 30 cm y más, para los mayores, pero existen cubilotes modernos cuyo revestimiento refractario se ha reducido hasta 6 u 8 cm, y cuya envoltura de plancha se enfría por el exterior, en la zona más caliente, por medio de un chorro de agua.

Si a es el espesor del refractario y b el de la capa intermedia en decímetros, el diámetro exterior del cubilote resultará:

de = 2(a+b) + di [dm)

3.4 Universidad de Málaga

Hornos de fusión

El perfil interior del horno es generalmente cilíndrico. A menudo se sustituye el revestimiento de la boca de carga por coquillas huecas de hierro colado para resistir la acción mecánica de la introducción de la carga

a) La altura del cubilote es la distancia H entre la solera y la boca de carga, En algunos está establecida en proporción al diámetro interior; en tal caso:

H = 5d¡ [dm]

de los hornos más pequeños a los más grandes.

Otros establecen la altura H en proporción al porcentaje de coque de la carga.

Normalmente, el cubilote debe contener de 4 a 6 cargas de material (coque+ fundente + metal): una altura demasiado reducida provoca pérdidas de calor, por cuanto los gases calientes no encuentran el modo de ceder la mayor parte de su calor senSIble a la carga situada en la parte superior. Una altura excesiva puede provocar el desmenuzamiento del coque y, al contacto de la carga de la parte superior, la conversión del anhídrido carbónico (C02) en óxido de carbono (CO), que se marchará por la chimenea; es decir, que en vez de recuperar calor sensible, se desperdiciará combustible.

d) Número y sección de las toberas. Actualmente se prefiere colocar las toberas en un mismo plano, excepto en los grandes cubilotes, en los cuales se colocan en dos capas vecinas, alternadas verticalmente.

Su número varia de 2, para los cubilotes más pequeños, a 4, 6, 8 y hasta 12, para los grandes cubilotes.

Su forma puede ser redonda), cuadrada o rectangular.

CM'U ..... Io ...... G, ... • " ............... -. .. j_ ... .

• , .... '~II .... l't

La sección total s, en centímetros cuadrados, de las toberas se establece en proporción a

la sección interior S, en centímetros cuadrados, del cubilote. En tal caso: s = ~ [cm 2] 5 ... 6

S para los hornos mayores, y s = -- [cm 2] para los hornos más pequeños. 4 ... 5

Otros, más recientemente, considerando que la cantidad de aire debe ser proporcional a

Universidad de Málaga 3.5

Confunnado por moldeo

la relación P entre el peso p en kilogramos del coque de carga y el peso P en kilogramos de la p

carga metálic~ fijan la sección total s de las toberas en:

s = pS [cm 2] P

Es conveniente comprobar que la sección s resulta por lo menos el doble de la sección de la boca expelente del ventilador.

Las toberas se colocan ligeramente inclinadas hacia el interior del cubilote para evitar que las invadan las escorias o el metal líquido.

e) Tuberías y cámara de viento. Es conveniente que la tubería del aire sea rect~ de sección redonda Sa doble de la sección expelente del fuelle, y que entre tangencialmente en la cámara de aire. Esta última debe tener una sección:

S¡ = (2.5 ... 3) sa [cm 2]

y una altura: a = 2b

2 Siendo S¡ = ab y b = a, se tendrá S¡ = E-, y a = 2S¡

2 2

ConIrapao·r

~-TaNrO ..... ,...-'~~~~~~--~~

Tobtra doble para cuItiIoW. coe .ÜVVlu cIaYiadoru.

salida del hierro colado es intermitente, resulta igual a:

L a s tuberías, cámara de viento, portillos, mirillas, etc., no deben permitir pérdidas de arre.

f) La altura del

Cáubd.:tiauolllJire~~lIM. crisol entre la 00I>I",

solera y la primera fila de toberas, cuando la

h = (0.6 ... 0.8)d¡ [dm]

Si se quiere producir hierro colado muy resistente, con un bajo contenido de carbono, conviene reducir sensiblemente la altura h y, en tal caso, para tener una reserva de hierro colado hay que aplicar un antecrisol. La tendencia moderna es de reducir al mínimo posible la altura h.

Hornos eléctricos de fusión por arco.

3.6 Universidad de Málaga

Hornos de fusión

En el estudio de los hornos eléctricos de fusión por arco voltaico directo sólo vamos a considerar los que actualmente, y casi en exclusiva, trabajan: los trifásicos.

Figura 3.1

Se componen de: crisol, bóveda., electrodos, brazos portaelectrodos e instalación electro-mecánica o electro hidráulica, para levantar y bajar los brazos, transfonnador de corriente y regulador automático, para mantener una intensidad de corriente determinada. Vamos a estudiar cada elemento separadamente.

a) Crisol.- Puede variar su capacidad desde unos pocos centenares de kg hasta más de 100 toneladas. En los Talleres de Fudición se instalan hornos de acero con crisoles relativamente pequeños: 1 a 10 toneladas.

El crisol, también denominado cuba, está constituido por un recipiente de chapa soldada o remachada, con dos aberturas: una, para la carga y otra para la colada (piquera) de altura y dimensiones variables. Es generalmente cilíndrico, y su volumen debe permitir la carga de una sola vez, teniendo en cuenta las densidades de los distintos tipos de chatarra. El diámetro debe ser grande para que la escoria tenga superficie de reacción y para que el caldo sea poco profundo y no se enfríe en la parte inferior. Se adoptan los siguientes valores:

Capacidad [ti Diámetro [mml

0.5 1000-1400

1500

3 2000

5 2500

10 3000

25 4000

50 5000

60 6000

En la figura 3.1 a es el crisol y b el aislamiento refractario.

b) Bóveda. Esta construida con material refractario, normalmente sílice.

Al preparar la bóveda se dejan tres aberturas para el paso de los electrodos.

La bóveda interesa que esté alejada del arco. La duración de la bóveda en hornos con revestimiento básico es variable con la distancia al arco.

Para evitar que circule aire a través del horno, los anillos, a través de los cuales los electrodos atraviesan la bóveda, deben llevar dispositivos denominados apagallamas, con lo cual, además de oxidarse menos el baño, disminuye la combustión y el adelgazamiento de los electrodos

Universidad de Málaga 3.7

, " ' ~1' t>'.'.' .... '

en esta zona.

Conformado por moldeo

e) Electrodos. En los hornos de arco, la energía eléctrica es conducida al laboratorio del horno, en el cual se realiza la fusión, mediante los electrodos (figura 3.1 e). Éstos están montados so bre soportes portacorriente (portaelectrodos) y convenientemente refrigerados por un anillo de agua

Se fabrican con antracita cocida en hornos especiales, con coque pobre en cenizas o con grafito. Cuando se emplean en su fabricación los dos primeros productos se llaman electrodos de carbón amorfo. En otro caso reciben el nombre de electrodos de grafito natural.

Los electrodos de carbón amorfo no están muy en uso; su empleo se reserva, en particular, a los hornos que preparan ferroaleaciones (ferrosilicio, ferromanganeso, ferrocromo, etc.).

Los electrodos de grafito se fabrican según dos sistemas: uno utiliza grafito natural de Madagascar, Ceilán o italiano, y el otro produce un elemento de coque de petróleo que después es grafitizado en hornos eléctricos especiales donde la resistencia está representada por los mismos electrodos. En el interior de la masa se alcanzan temperaturas cercanas a los 3000°C. Este tipo de electrodo es conocido normalmente por electrodo de grafito Acheson, nombre de su inventor.

La disposición de los electrodos es un triángulo equilátero, con lados ajustados al diámetro del crisol con el fin de conseguir la mejor distn"bución posible de la influencia del arco sobre la carga a fundir.

d) Brazos portaelectrodos (fig. 3.1 j).Sostienen las pletinas o tubos de cobre que llevan la corriente a las bridas o mordazas de bronce que sujetan los electrodos. Lo mismo las mordazas que los electrodos deben calibrarse de forma que pueden soportar, sin calentarse con exceso, la intensidad de corriente generada por el transformador del horno que da intensidades del orden de 15.000 a 25.000 amperios en los hornos grandes, con un diámetro de electrodos que puede alcanzar los 500 mm.

Los brazos portaelectrodos van conectados con todo el sistema mecánico o hidráulico necesario para su levantamiento y descenso.

e) Transformador. La corriente llega a los hornos desde las líneas distn1>uidoras de alta tensión, por ejemplo de 13.200 a 22.000 voltios y, mediante transformadores adecuados, es reducida hasta 60 y 270 voltios con numerosos valores intermedios. En los grandes hornos se emplean actualmente también los 350 V.

La necesidad de disponer de varios voltajes, deriva de las necesidades del proceso metalúrgico mientras que al comienzo de la operación se emplean valores elevados para acelerar la fusión, en el período de afino se desciende a valores más pequefios.