MIRTA VARGAS DE ARGENTINA MEDIA 9 CALZADA Cat B 2° grupo 1ª Actividad

IAR_AAE

-

Upload

hilarion31 -

Category

Documents

-

view

50 -

download

0

Transcript of IAR_AAE

C.O.U.S.A.

AUTORIZACIÓN AMBIENTAL ESPECIAL

Informe Ambiental Resumen

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

2

1 Título del Proyecto Construcción de planta de Extracción por solvente

2 Localización del proyecto Camino al Paso de la Arena 2460

3 Nombre del titular del

proyecto C.O.U.S.A.

4 RUT del titular 210001200011

5 Nombre de representante legal Dr. Danilo Castellano

6 C.I. del representante 1.020.920-2

7 Domicilio real del titular del

proyecto Avda. Luis Batlle Berres 5327

8 Domicilio constituido a efecto

de las notificaciones Br. España 2421, Montevideo,

Uruguay

9 Nombre del profesional

responsable del EsIA Ing. Agr. Oscar Caputi

10 Domicilio del profesional Br. España 2421, Montevideo, Uruguay

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

3

Tabla de contenido Resúmen Ejecutivo .................................................................................................................................. 4

Marco Legal y Administrativo de Referencia .......................................................................................... 4

Antecedentes .......................................................................................................................................... 5

Localización y área de influencia de los proyecto ................................................................................... 7

Descripción de las características principales del proyecto .................................................................. 29

DESCRIPCION DEL PROCESO .............................................................................................................. 29

EXTRACCION POR SOLVENTE – RESUMEN ........................................................................................ 35

PLANTA EXTRACCIÓN POR SOLVENTE – OBRAS CIVILES ................................................................... 37

PARTE I: CARACTERISTICAS DEL AMBIENTE RECEPTOR ........................................................................ 39

Medio Físico: ..................................................................................................................................... 39

Clima .............................................................................................................................................. 39

Suelos ............................................................................................................................................ 42

Geología ......................................................................................................................................... 44

Topografía ..................................................................................................................................... 45

Hidrología ...................................................................................................................................... 45

Calidad del aire .............................................................................................................................. 47

Medio Biótico: ................................................................................................................................... 48

Medio Antrópico: .............................................................................................................................. 49

Informe vial. .................................................................................................................................. 62

PARTE II: IDENTIFICACION Y EVALUACIÓN DE IMPACTOS .................................................................... 71

Previsión de Impactos ....................................................................................................................... 71

Cuantificación de los Impactos .......................................................................................................... 77

PARTE III: DETERMINACIÓN DE LAS MEDIDAS DE MITIGACIÓN ........................................................... 79

PARTE IV: PLAN DE SEGUIMIENTO VIGILANCIA Y AUDITORÍA ............................................................ 103

Plan de gestión de residuos ......................................................................................................... 103

Conclusiones ........................................................................................................................................ 106

Técnicos Intervinientes ....................................................................................................................... 107

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

4

Resúmen Ejecutivo

El siguiente Informe Ambiental Resumen corresponde a un pedido de Autorización Ambiental

Especial por parte de la empresa COUSA S.A.. La misma se solicita con motivo de la ampliación que se

llevará a cabo en la planta industrial ubicada en Camino al Paso de la Arena 2460, y corresponde a la

construcción de una Planta de Extracción de Aceite por Solvente, que se acoplará a los procesos

industriales que se llevan a cabo actualmente en la empresa. En primera instancia se describe el

desempeño actual de la empresa, y a continuación se describen la ampliación y los efectos que

tendrá la misma sobre el balance global ambiental de desempeño de COUSA.

Marco Legal y Administrativo de Referencia

Ley Nº 16.466

MEDIO AMBIENTE DECLARASE DE INTERES GENERAL, LA PROTECCION DEL MISMO, CONTRA

CUALQUIER TIPO DE DEPREDACION, DESTRUCCION O CONTAMINACION

Decreto reglamentario de la Ley 16.466 - No 349/005.

De acuerdo al artículo 25 literal “a” del decreto 349/005 (Reglamento de Evaluación de Impacto

Ambiental y Autorizaciones Ambientales), el proyecto precitado requiere la solicitud de Autorización

Ambiental Especial (AAE) para lo cual se debe comunicar el desempeño ambiental de las industrias

instaladas.

Ley Nº 17.283

DECLARASE DE INTERES GENERAL, DE CONFORMIDAD CON LO ESTABLECIDO EN EL ARTICULO 47 DE

LA CONSTITUCION DE LA REPUBLICA, QUE REFIERE A LA PROTECCION DEL MEDIO AMBIENTE

Decreto –Ley nº 14859 Código de aguas.

Ley de centros poblados (nº 10723 de abril de 1946).

Ley de ordenamiento territorial y desarrollo sostenible (nº 18308 30 junio 2008)

Normativa departamental respecto a Calidad del aire, disposición final residuos y ruido

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

5

Antecedentes

La empresa COUSA se dedica a la elaboración de productos alimenticios. COUSA extrae aceite de

semillas provenientes de distintas especies vegetales como girasol, soja, maíz y canola. Luego de más

de 75 años de existencia, la empresa se ha diversificado en la producción de distintos productos

derivados del aceite y otros como la producción de biodiesel y futuro emprendimiento de generación

de energía eléctrica a partir de biomasa.

Fue fundada en noviembre de 1935 por el grupo Bunge & Born para la producción y comercialización

de aceites comestibles y subproductos oleaginosos.

Desde sus inicios se dedicó a la industrialización de semillas oleaginosas para la obtención de aceites

comestibles y subproductos, que vende en el mercado uruguayo y en el exterior. A partir del girasol y

la soja que se compra fundamentalmente a productores locales, a partir de ellos se elaboran aceites

crudos que luego se refinan, y diferentes subproductos, derivados de los aceites y harinas

pelletizadas para consumo animal. También se está trabajando intensamente en la elaboración de

mayonesas y shortenings, es decir aceites hidrogenados que se utilizan como materia prima en

panificados, galletitas, etcétera, que no van al mercado de consumo masivo, sino a la industria

alimentaria. Por otra parte se comercializa harina de girasol, de soja, lecitina de soja, oleína y

margarina.

Desde fines de la década del 70, cuando COUSA es comprada en su totalidad por capitales

uruguayos, y más aún en los últimos años, la evolución ha sido notoria. En los años 80 la empresa

estaba netamente focalizada en el procesamiento de oleaginosas y la obtención de aceites para

comercializar en el mercado interno, se refinaba y se competía con una gran cantidad de empresas

aceiteras nacionales. La entrada en vigencia del Mercosur determinó que el negocio comenzara a

cambiar considerablemente y entonces la empresa debió extender sus fronteras para poder medirse

con competidores más fuertes. Empresarialmente se apostó a perfeccionar los procesos industriales

y a agregar valor a las líneas de productos que ya tenía a fin de competir mejor en el nuevo marco

regional.

En el mercado interno de aceite envasado un 50% es importado. COUSA es la única industria nacional

que queda en producción para la elaboración de aceites de soja y girasol. Otros proyectos

industriales que existían terminaron de cerrar hacia el 2003. En síntesis es la única industria que

queda procesando semillas oleaginosas en Uruguay.

La planta industrial de COOUSA se ubica en Paso de la Arena. Se dedica a la elaboración, envasado y

depósito de grasas comestibles; elaboración de aceites refinados e hidrogenados y shortenings;

elaboración y envasado de mayonesas y salsas tipo mayonesa; y elaboración de subproductos de

aceites: oleína, pellets, lecitina, etcétera.

De acuerdo a todo lo anteriormente expuesto y al amparo del artículo 25 literal “a” del decreto

349/005 (Reglamento de Evaluación de Impacto Ambiental y Autorizaciones Ambientales), el

proyecto precitado requiere la solicitud de Autorización Ambiental Especial (AAE) para lo cual se

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

6

debe comunicar el desempeño ambiental actual de la industria y el informe del impacto ambiental

de la ampliación.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

7

Localización y área de influencia de los proyecto

La planta de COUSA se encuentra en la calle Camino Al Paso de la Arena 2460 (ex Fabril Uruguaya), esquina Avda. Luis Batlle Berres. Se encuentra

ubicado al noroeste del centro de la capital.

Figura 1: Ubicación del emprendimiento en carta del Servicio Geográfico Militar 1:50.000

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

8

Figura 2: Localización del emprendimiento en imagen satelital

Figura 3: Identificacion de padrones ocupados por COUSA

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

9

ESTUDIO AMBIENTAL DE DESEMPEÑO

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

10

Desempeño Actual de COUSA

PROCESOS INDUSTRIALES LLEVADOS A CABO EN COUSA

1. RECIBO Y ACONDICIONAMIENTO DE GRANOS

Materias primas

Semillas oleaginosas: girasol, soja, canola, etc. – Actualmente la capacidad de procesamiento de la planta es de 300 ton/día de semillas de girasol, de canola o de soja. La industrialización de las mismas no se realiza en forma simultanea y como máximo se trabajan 320 días/año.

Insumos

Leña Energía

Ruido

Zarandas: 85.0 dB

Emisiones

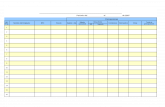

CUADRO 1 – EMISIONES RECIBO Y ACONDICIONAMIENTO DE GRANOS

Gaseosas Líquidas Sólidas

Combustión de leña No Material de limpieza de las semillas que vuelve al proceso, o va a volquetas

Productos obtenidos

Granos oleaginosos secos y acondicionados para su ingreso al Proceso de Molienda.

Descripción del proceso

La semilla llega a fábrica en camiones, se pesa y en ese momento se extraen muestras para

comprobar la calidad de la materia prima recibida. De acuerdo al contenido de humedad, la semilla

se almacena, se seca o se envía directamente a Sección Aceitería, para ser procesada. La mercadería

a granel se envía a Silos o Galpones de Almacenamiento, cuando su humedad es inferior al 8%, o

luego de secarla.

Limpieza: los oleaginosos, como otros granos, traen consigo una cantidad variable de cuerpos

extraños como paja, tierra, piedras u otras semillas que deben ser eliminados por los inconvenientes

que puedan provocar en transportadores y equipos, así como en la calidad del aceite. La limpieza se

efectúa utilizando zarandas de distintas perforaciones, con movimientos oscilatorios, en algunos

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

11

casos, o rotativos en otros. La acción mecánica de las zarandas es completada por corrientes de aire,

que aspiran los cuerpos más livianos.

Descascarado: la semilla de girasol está formada por una pulpa y una envoltura exterior o cáscara. La

cantidad de pulpa representa aproximadamente el 75% del total. Para la extracción de aceite es

necesario liberarla de la cáscara. Esto se logra con descascaradoras, en las que las semillas son

obligadas a pasar entre un cilindro que gira a alta velocidad (1.000 rpm) y una camisa exterior fija,

dejando una pequeña luz entre ambas. Ambos tienen insertados barras de acero que golpean la

semilla y quiebran la cáscara. Es muy importante, para un buen descascarado, bajar la humedad de la

semilla a valores inferiores al 8%, de modo que la cáscara se vuelva quebradiza y fácil de separar.

El conjunto de pulpa y cáscara que sale de las descascaradoras, es separado en zarandas vibratorias

con distintos tamaños de perforaciones. A la salida de las zarandas una corriente de aire completa la

separación de pulpa, cáscara y polvillo. La cáscara es finalmente enviada a la caldera, donde se usa

como combustible, pues tiene buen poder calorífico.

Figura 4: Esquema del proceso industrial llevado a cabo en la planta de aceite

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

12

2. MOLIENDA, EXTRACCIÓN Y PELLETEADO (PRODUCCIÓN DE CRUDOS Y HARINAS)

Materias primas

Semillas de girasol, soja, canola, etc., acondicionadas para su ingreso a la molienda. Torta prensa para la Extracción por Solvente. Harina de girasol, harina de soja, harina de canola, etc., obtenida del proceso de Extracción

por Solvente para el Pelleteado.

Insumos

Hexano Energía

Ruido

Aceitería: o Cocinador y prensa: 83.1 dB (Cabina de Control: 69.4 dB) o Molinos: 88.0 – 91.0 dB

Extracción: o PB, Pisos 1, 2, 3 y 4 escalera: 84.0 dB o Piso 4: Tostador: 85.0 dB (Cabina de Control: 55 dB)

Pelletera: 89Db

CUADRO 2 – EMISIONES EN EL PROCESO DE MOLIENDA, ECXTRACCIÓN Y PELLETEADO

Gaseosas Líquidas Sólidas

Hexano: 2,8 l/ton

semilla

100 l/ton

semilla No

Productos obtenidos

Aceite crudo Pellets de la semilla correspondiente

Descripción del proceso

Molienda: se usan molinos de rodillos horizontales que aplastan y quiebran la semilla.

Posteriormente se somete a la laminación en un molino de rodillos lisos y con muy pequeña luz entre

ellos. La presión a que es sometida la semilla por esos tratamientos, sumado al hecho de que su

temperatura ya está aumentando (debido a las diferentes etapas del proceso) produce en las células

una distorsión que optimiza la extracción del aceite, ya sea por prensado o con solventes.

Acondicionamiento y Prensado: para completar el proceso de rotura de las paredes de las células se

usa a menudo un tratamiento térmico, que consiste en la aplicación, a la pulpa laminada de la

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

13

semilla, de calor y humedad, durante un cierto tiempo. Este proceso, llamado a menudo "cocinado"

es de mucha importancia, ya que aquí se coagulan las proteínas de las células, lo que hace más fácil

la extracción del aceite. La coagulación de las proteínas facilita el lavado de las tortas oleaginosas y

retiene menor cantidad de solvente, facilitando la recuperación del mismo.

Para el prensado de la pulpa cocida se usa una prensa que consiste, esencialmente, en un tornillo

sinfín, que gira dentro de una camisa, formada por barrotes apenas espaciados. La pulpa es

empujada por el tornillo y su salida regulada por un diafragma formado por un anillo y un cono

ajustables, por lo que, dentro de la camisa se desarrolla una presión alta, que provoca la salida del

aceite a través de los espacios dejados por los barrotes.

El aceite que sale de las prensas, arrastra consigo algunos sólidos, por lo que debe ser decantado. Los

sólidos vuelven nuevamente a la prensa para repetir el proceso. Finalmente, el aceite es centrifugado

en una centrífuga decantadora antes de ser enviado a los Tanques de Aceite Crudo.

Extracción por Solvente: la “torta” de prensa que todavía contiene aceite, debe ser previamente

acondicionada para su extracción por solvente, mediante una molienda adecuada. La extracción del

aceite de la torta se lleva a cabo "lavándola" con solvente, Hexano comercial, de calidad alimenticia,

a contracorriente en el extractor. El solvente entra muy cerca de la zona por donde sale la torta y se

va enriqueciendo gradualmente en aceite, transformándose en una mezcla de solvente y aceite

llamada "miscela" que contiene 25% de aceite al final de su recorrido en la zona de entrada de la

torta.

La torta extraída, que se escurre en la última porción del extractor, contiene todavía entre 30 y 40 %

de solvente. Para recuperarlo la torta pasa al Desolventizador – Tostador donde con vapor y

temperatura se lo evapora, se condensa y vuelve al circuito.

La miscela se filtra y es sometida a un proceso de destilación del cual se obtiene por un lado solvente

puro que se condensa y vuelve al circuito, y por otro aceite crudo que se envía a los tanques de

almacenamiento para su posterior refinación.

Muchas veces, la etapa final de obtención de aceite de Extracción por Solventes es el Degomado.

Durante esta operación se separan los mucílagos que el aceite lleva en suspensión. Se hidratan y se

separan por centrifugación, luego se secan y en el caso de la soja se comercializan bajo el nombre de

Lecitina de Soja. Este producto es un buen emulsificante y ha encontrado variadas aplicaciones:

industria alimentaria, cosmética, elaboración de piensos y raciones, etc.

Una vez terminado el proceso de extracción, el residuo obtenido es la harina de la semilla

correspondiente. Una vez que sale del Extractor, la harina debe pasar por un proceso de

Desolventización que se realiza en un equipo denominado DT (Desolventizador – Tostador).

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

14

Este equipo posee cinco pisos, en cada uno de los cuáles hay una paleta para agitación y compuertas

no enfrentadas, camisa de vapor y entradas para vapor directo de 5 kg/cm2 de presión. De esta

manera la harina debe recorrer todos los pisos y así se evapora el residuo de solvente.

Pelleteado: la harina tratada previamente es enviada a la sección Pelleteado donde se la compacta

en forma de cilindros. Esto permite mayor facilidad en el almacenamiento y transporte, evitando

pérdidas de producto y reduciendo riesgos de incendios.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

15

3. REFINACIÓN DE ACEITES Y GRASAS ANIMALES

Materias primas

Aceite crudo Grasa animal neutroblanqueada Jabones obtenidos de la neutralización del aceite

Insumos

Ácido fosfórico Hidróxido de sodio Tierras de blanqueo Antioxidante Nitrógeno Ácido sulfúrico Energía

Ruido

Refinería 1: o Planta baja: 78 - 80 dB o Centrífugas: 82 dB o Cabina de Control: 65 dB o Proceso: 76 dB o Oleína: No hay medición por ser un espacio abierto y con bajo nivel de ruido.

CUADRO 3 – EMISIONES DEL PROCESO DE REFINACIÓN DE GRASAS ANIMALES

Gaseosas Líquidas Sólidas

Gases de combustión

de GLP

Efluente de Refinería:

4.000 L/h Tierras de blanqueo usadas: 10

ton/mes

Agua ácida de Oleína:

20.000 L/día Restos de envases Bolsas filtrantes usadas

Productos obtenidos:

Aceite refinado. Oleína comercial.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

16

Descripción del proceso

REFINACIÓN: el aceite crudo ingresa a Refinería a partir de tanques provistos de agitador mecánico,

de modo que una vez lleno el tanque se agita aproximadamente 4 horas para uniformizar el

producto. Luego se muestrea y se lleva la muestra al Laboratorio a los efectos de determinar los

parámetros químicos que fijarán las pautas del Proceso.

Enfriamiento: los aceites de girasol y de maíz poseen ceras, que son alcoholes de alto peso

molecular, sólidos a temperatura ambiente y que se eliminan enfriando el aceite y separando las

ceras por centrifugación en frío.

El aceite crudo se bombea a través de tanques enfriadores, donde se logra una temperatura final de

0ºC, o menos, de acuerdo a las necesidades. Para este proceso se utilizan compresores de tornillo,

con freon ecologico. La sustancia refrigerante circula por serpentines. El flujo de crudo por los

enfriadores es de tipo laminar.

El producto enfriado se vuelca directamente a cristalizadores para el posterior proceso de

“maduración”.

Maduración: los cristales formados en la etapa anterior adquieren mayor tamaño al ir cristalizando

todas las ceras presentes, durante 24 horas. Se realiza en cristalizadores (10 en total) con una

capacidad de 75.000 l, 3 de ellos y 15.300 l los 7 restantes. El aceite crudo proveniente del sistema de

frío a 0 ºC se mantiene durante 24 horas, de las cuales unas horas son de reposo absoluto.

Neutralización: el aceite crudo presenta ácidos grasos libres formados por el metabolismo natural de

la semilla, pero el aceite refinado debe ser neutro. Por lo tanto se eliminan estos ácidos grasos por

neutralización con hidróxido de sodio y se transforman en jabones.

Se neutraliza el crudo proveniente de cristalizador con bombas de desplazamiento positivo con las

cuales se regula el caudal de soda. El caudal de soda es calculado a partir de la acidez del aceite

crudo y existen instrumentos que controlan toda la operación.

Luego de neutralizado, el crudo pasa por un pequeño agitador de paletas con un tiempo de retención

de 8 minutos, para luego pasar por otro agitador que da un tiempo de retención de 20 minutos o

más, dependiendo del caudal. De esta manera se acondiciona el crudo para entrar a la Centrifuga

Separadora.

Separación: en este proceso se pretende separar, por diferencia de densidades, dos fases: la fase

oleosa llamada neutro, de menor densidad y la fase que contiene los jabones, un poco más densa.

Esto se logra con una centrífuga, en este caso, una Alfa Laval PX 110. El aceite neutro, o fase liviana,

sigue para la fase de Lavado, mientras que la fase pesada pasa a un posterior proceso. En el caso de

los aceites que se procesan en frío esta etapa se realiza también en frío y se separan las ceras.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

17

Lavado: en esta etapa el aceite se lava literalmente con agua caliente para eliminar restos de

jabones. El aceite neutro es calefaccionado en un intercambiador de placas. El agua blanda se lleva a

ebullición en un tanque. Aceite neutro y agua caliente son mezclados en una mezcladora y luego

enviados a una centrífuga (SRPX714 de Alfa-Laval). El aceite lavado pasa a la etapa siguiente.

Blanqueado: la etapa de blanqueo elimina los pocos jabones que hubieran quedado en el lavado y

baja el color del neutro. Estos procesos se llevan a cabo por adsorción utilizando arcillas en caliente y

a vacío.

En cuanto a las arcillas, se utilizan para eliminar jabones que pudieran quedar en el proceso de

lavado, para eliminar colores y productos de oxidación, asi como metales y otros productos que no

son deseables en el producto final. En este último caso se usa una mezcla de arcillas ácidas y neutras.

En esta etapa también se elimina la humedad residual del aceite lavado.

Desodorizado: el aceite neutro, ya filtrado que proviene de las Blanqueadoras se va almacenando en

un tanque en el que se va eliminando agua y aire hasta que entra en el Desodorizador.

El Desodorizado es una etapa que pretende eliminar materias de olor y sabor no deseados

(aldehídos, cetonas, alcoholes y ácidos grasos de bajo peso molecular, hidrocarburos, etc.).

A su vez es un Punto Crítico de Control ya que, si existieran residuos de pesticidas o toxinas

microbianas, son eliminadas en esta etapa.

El proceso que se lleva a cabo es una Destilación Por Arrastre con Vapor de Agua. Se realiza a una

temperatura que no descomponga el aceite en las condiciones de trabajo: presión absoluta de 3 a 5

mm de mercurio, durante un tiempo variable de estadía, de acuerdo al aceite. Luego del

Desodorizado, el aceite intercambia temperatura con el aceite que va a entrar al Desodorizador y

luego se enfría en intercambidores de calor con agua hasta que se alcanza una temperatura de 60º C,

aproximadamente, para ser finalmente filtrado. Con esto se logra una recuperación de calor del 85%,

dado el diseño de última generación del Desodorizador. Este último filtrado se realiza en filtros de

cartuchos para evitar contacto del aceite con el aire. Una vez filtrado el aceite, se le inyecta

nitrógeno y se envía a los tanques de almacenamiento de producto terminado que están en

atmosfera de nitrógeno.

Almacenamiento: el aceite refinado se almacena en tanques de diferentes capacidades, pero

siempre en atmósfera de nitrógeno. El producto ingresa por la parte inferior del tanque, y se les

ingresa Nitrógeno para evitar la oxidación por presencia de oxígeno.

Agregado de Antioxidantes: los antioxidantes, si se agregan, son productos autorizados por la FDA,

ya que a nivel Nacional la Reglamentación es menos exigente. Se pueden llegar a agregar a los

aceites de Soja, Maíz, Girasol Fritadores, al Sebo y Grasas Especiales. Su función es aumentar la

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

18

estabilidad del aceite, o sea que permiten que el producto demore más en descomponerse. El

agregado se realiza con el aceite aún a vacío.

OLEÍNA COMERCIAL

La fase pesada de la centrifugación del aceite neutralizado contiene los jabones formados al

neutralizar los ácidos grasos libres presentes en el aceite crudo, el resto de fosfátidos separados

debido al agregado de ácido fosfórico y las ceras que se separaron en la etapa de winterizado.

Esta fase se envía a reactores, se agrega ácido sulfúrico concentrado y se aplica vapor directo y

tiempo de calentamiento. Luego del mismo se detiene el calentamiento, se deja decantar y se

obtendrán tres fases: una superior de Oleína, una intermedia de emulsión oleína-agua y una inferior

de agua ácida. El agua ácida se trata antes de enviarla a la Planta de Tratamiento de Efluentes, la

capa intermedia se reprocesa y la superior se envía a tanques de decantación. Luego de varios días

de decantación se purga la fase pesada separada y el sobrenadante es la Oleína Comercial.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

19

4. HIDROGENACIÓN

Materias primas

Aceite de soja neutroblanqueado. Fracciones de aceite de palma.

Insumos

Hidrógeno Catalizador de níquel Energía

Ruido

Hidrogenación: Igual Refinería 1.

CUADRO 4 – EMISIONES DEL PROCESO DE HIDROGENACIÓN

Gaseosas Líquidas Sólidas

No 1.000 L/h

Catalizador usado: 1.400 kg/mes

Restos de envases Bolsas filtrantes usadas

Productos obtenidos

Grasas vegetales hidrogenadas.

Descripción del proceso

El Proceso de Hidrogenación se lleva a cabo por batch de 6 toneladas cada uno. Todos los

componentes a hidrogenar son pesados en un tanque balanza, calentados hasta una temperatura

especificada y luego enviados al reactor donde se agrega el catalizador y se adiciona hidrógeno

manteniendo la agitación para favorecer el contacto entre todos los componentes del sistema.

Transcurrido el tiempo de la reacción la grasa hidrogenada es filtrada para remover el catalizador.

Luego de filtrada es blanqueada en un Blanqueador, equipo que trabaja a vacío y alta temperatura,

donde se mezcla con tierras de blanqueo que adsorben color, metales, impurezas varias y trazas de

catalizador que pudieran accidentalmente haber pasado a través del filtro principal de

hidrogenación. Desde allí la grasa pasa por un filtro hermético donde la tierra queda retenida y luego

por filtros de pulido con el objetivo de retener las partículas de tierra que pudieran quedar

remanentes, para finalmente llegar al tanque destino.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

20

5. FRACCIONAMIENTO DE GRASAS

Materias primas

Grasas vegetales hidrogenadas.

Insumos

Energía

Ruido

Refinería 2 - Fraccionamiento: Sala de mando: 70 dB

CUADRO 5 – EMISIONES DEL PROCESO DE FRACCIONAMIENTO DE GRASAS

Gaseosas Líquidas Sólidas

No No No

Productos obtenidos

Estearina (fracción sólida) Oleína (fracción líquida)

Descripción del proceso

El Fraccionamiento es un proceso mediante el cual se separa la fracción sólida de una grasa de la

fracción líquida. A la fracción sólida se le llama Estearina mientras que a la fracción líquida se le llama

Oleína.

El producto obtenido en Hidrogenación es bombeado a un tanque llamado Cristalizador, de 32

toneladas de capacidad, donde se va disminuyendo, en forma controlada, la temperatura de la grasa

para que se formen pequeños cristales de grasa sólida. La velocidad de agitación, la velocidad de

disminución de la temperatura, la temperatura final alcanzada y el tiempo que la grasa permanece

dentro del cristalizador dependen de cada producto a fraccionar. Una vez alcanzadas estas

condiciones el producto se filtra pasando a través de un Filtro de Membrana donde se separa la

fracción sólida de la fracción líquida. Estas fracciones se bombean a diferentes tanques y la oleína es

fraccionada nuevamente.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

21

6. REFINACIÓN DE GRASAS ESPECIALES

Materias primas

Grasas vegetales hidrogenadas y no hidrogenadas

Insumos

Tierras de blanqueo Ácido cítrico Nitrógeno Energía

Ruido

Refinería 2- Fraccionamiento: Sala de mando: 70 dB

CUADRO 6 – EMISIONES DEL PROCESO DE ELABORACIÓN DE GRASAS ESPECIALES

Gaseosas Líquidas Sólidas

No Efluente:

1.000 L/h

Tierras de blanqueo usadas (incluye Refinería 1 y Refinería 2): 10 ton/mes

Restos de envases Bolsas filtrantes usadas

Productos obtenidos

CBE (Equivalentes de la Manteca de Cacao) CBR (Reemplazantes de la Manteca de Cacao)

Descripción del proceso

CBE

Las materias primas para la elaboración de CBE vienen en estado sólido en contenedores

procedentes de Dinamarca. Estos contenedores llegan a C.O.U.S.A. y son conectados a una Unidad de

Fusión donde son fundidos totalmente. Luego la grasa es bombeada a un tanque destinado

exclusivamente para cada una de estas materias primas. La fusión de estas materias primas lleva

entre 24 y 36 horas y se logra haciendo circular agua caliente por una lanza que viene dentro del

contenedor.

Formulación: en Laboratorio se ensayan diferentes mezclas con estas materias primas y finalmente

aquellas que están dentro de especificaciones son procesadas en Planta. Se dispone de un Tanque

Balanza donde se pesan las cantidades exactas de cada una de estas materias primas y desde allí se

envía al tanque pulmón del Desodorizador.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

22

Desodorización: el Desodorizador DeSmet es un equipo semi continuo y tiene una capacidad de

producción nominal de 150 toneladas por día. En el mismo las grasas son calentadas a 220º C en

condiciones de vacío (2,5 torr aproximadamente), asegurándose así que son eliminados los

aldehídos, cetonas, ácidos grasos de cadena corta y otros compuestos volátiles responsables del

sabor y olor característico de la grasa sin desodorizar.

Almacenamiento: antes de salir del equipo las grasas son enfriadas hasta 55 – 60 ºC y luego enviadas

a los tanques de producto final (TPF) que tienen una capacidad de 27-28 toneladas. En estos tanques

la grasa es mantenida bajo atmósfera de nitrógeno (evitando que ocurra deterioro de las mismas)

hasta su aprobación por parte de Laboratorio. Desde allí el producto puede ser cargado en cisternas,

flexitank (contenedores), para su distribución a granel, o envasado en la Planta de Envasado de

Grasas.

CBR

Refinación Física: todas las estearinas y oleínas obtenidas por fraccionamiento son refinadas

físicamente y utilizadas como bases para la formulación de los productos finales o como

componentes para hidrogenación.

La Refinación Física consta de 2 etapas principales: Blanqueo y Des acidificación. El Blanqueo consiste

en adicionar a la grasa tierras de blanqueo que adsorben color, metales e impurezas varias

trabajando bajo condiciones de vacío, agitación y una temperatura de aproximadamente 95 ºC.

Desde allí la grasa pasa por un filtro hermético donde la tierra queda retenida y luego por filtros de

pulido con el objetivo de retener las partículas de tierra que pudieran quedar remanentes, para

finalmente llegar al Tanque Pulmón del Desodorizador y desde allí al Desodorizador donde se da la

Des acidificación. En este equipo las grasas son calentadas a 220 ºC en condiciones de vacío para

disminuir la acidez del producto.

Formulación: A partir de esta etapa el proceso de CBR es idéntico al proceso de producción de CBE.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

23

7. ENVASADO DE GRASAS ANIMALES Y VEGETALES

Materias primas

Grasa animal refinada Grasas vegetales

Insumos

Lecitina de soja Material de empaque: bolsas, cajas, film, pallets Productos de limpieza Energía

Ruido

Envasado de grasas: o Envasado: 73.0 – 81.1 dB o Packing: 78.0 dB o Depósito: 65.0 dB o Sala de máquinas: 95.0 dB. Sin personal permanente.

CUADRO 7 – EMISIONES DEL PROCESO DEN ENVASADO DE GRASAS ANIMALES Y VEGETALES

Gaseosas Líquidas Sólidas

No Efluente

500 l/h

Descartes de material de empaque:

Cartón: 6 ton/mes (incluye cajas de envasado de grasas y de mayonesa)

Envases plásticos (incluye flexitanques de grasa y film de mayonesa): 4 ton/mes

Restos de envases Bolsas filtrantes usadas

Productos obtenidos

Grasa animal envasada Grasas vegetales envasadas

Descripción del proceso

En la Planta de Envasado de Grasas se baja la temperatura del producto haciéndolo pasar por un

enfriador hasta que queda en estado semisólido para envasarlo en cajas de 20 kg las cuales son luego

estibadas en pallets. Estos pallets se llevan a una Cámara de Maduración donde se mantiene la

temperatura en 15 – 20 ºC para mejorar la cristalización de las grasas. Luego de 2 a 4 días en esta

cámara se llevan al depósito donde quedan almacenados hasta el momento de su expedición.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

24

8. PRODUCCIÓN DE MAYONESA

Materias primas

Huevo Aceite Agua Almidón Azúcar Sal Aroma mostaza Jugo de limón Vinagre EDTA Sorbato de potasio GDL Goma xántica Ácido fosfórico Ácido láctico Esencia limón Betacaroteno

Insumos

Material de empaque: film de envases, cajas, film stretch. Productos de limpieza. Energía.

Ruido

Elaboración: 82.0 dB Envasado: 83.0 dB Compresor 1: 92.0 – 93.2 dB. Sin personal permanente. Compresor 2: 87.9 dB. Sin personal permanente.

CUADRO 8 – EMISIONES DEL PROCESO DE ELABORACIÓN DE MAYONESA

Gaseosas Líquidas Sólidas

No

Efluente: 1000 L/h

Agua de lavado CIP:

20.000 L/semana

Descartes de materiales de empaque:

Cartón: 6 ton/mes (incluye cajas de mayonesa y de envasado de grasas)

Envases plásticos: 4 ton/mes (incluye film de mayonesa y flexitanques de grasa)

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

25

Productos obtenidos

Mayonesa, Mayonesa reducida en contenido lipídico, Aderezo sin huevo.

Descripción del proceso

La Mayonesa es una emulsión de aceite en agua, donde el huevo es el agente emulsificante. Una vez

se tienen todas las materias primas aprobadas, el siguiente paso es la preparación de las Fases. En

nuestro proceso elaboramos la Mayonesa a partir de cinco fases: fase huevo, fase aceite, fase

acuosa, fase ácida y fase solubles en aceite.

Las fases acuosa, ácida y solubles en aceite se preparan en la Sala de Preparación. Antes de utilizarlas

se realizan ensayos fisicoquímicos, y una vez aprobada la fase, es enviada a su respectivo depósito en

la Sala de Elaboración.

El proceso de elaboración es continuo, mientras se consumen las fases aprobadas, en Sala de

Preparación se preparan nuevas, las cuales deben estar aprobadas antes de consumir las que están

en Sala de Elaboración. Para completar las cinco fases se suman en esta etapa la fase aceite

proveniente de un tanque refrigerado y la fase huevo proveniente de la Cámara de Huevo. Las fases

son dosificadas mediante unas bombas dosificadoras, calibradas electrónicamente, dependiendo la

formulación a elaborar, hacia el equipo que tiene como finalidad formar la preemulsión que luego

pasa a un molino, equipo donde se forma la emulsión de la mayonesa.

Si la Mayonesa se encuentra dentro de parámetros sigue su camino hacia el tanque pulmón, de aquí

es enviada mediante una bomba especial a la envasadora de destino en forma automática.

A continuación se empaca en cajas por parte del personal de empaque, luego se palletiza e identifica

el pallet, además se le coloca una etiqueta identificando que el producto está en proceso de análisis y

por lo tanto no está aprobado. La producción es estibada en el Depósito de Producto Terminado a la

espera de ser aprobado para luego ser transportado al área de Expedición. Una vez aprobados los

productos y trasladados al local de Expedición, son despachados en función de la fecha de

elaboración, asegurando una rotación adecuada.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

26

9. PRODUCCIÓN DE BIODIESEL

Materias primas

Aceite vegetal neutro-blanqueado.

Insumos

Metanol – 100 kg/ton de biodiesel Metilato de sodio o potasio Agente refinante Energía

Ruido

Biodiesel: o Cabina: 63.0 – 73.0 dB o Pasillo 1: 79.0 – 85.0 dB o Pasillo 2 (medio): 82.9 dB o Pasillo 3: 84.5 – 96.0 Db

CUADRO 9 – EMISIONES DEL PROCESO DE ELABORACIÓN DE BIODIESEL

Gaseosas Líquidas Sólidas

Metanol:

no se puede cuantificar

Agua de lavado, agua de enjuague de

tanques de bombas de vacío, agua de

operación de centrífugas: 250 l/h

Pallets usados: 2 unidades/mes

IBC usados: 5 unidades/mes

Tambores 200 l metálicos: 7

unidades/mes

Tarrinas plásticas usadas: 6

unidades/año

Filtros de celulosa con biodiesel: 6

unidades/año

Cartón: 30 kg/mes

Residuos asimilables a domiciliarios:

300 kg/mes

Residuos de pileta API: 400 kg/mes

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

27

Productos obtenidos

Biodiesel – 1500 ton/mes Glicerina – 200-250 ton/mes

Descripción del proceso

Para obtener el Biodiesel, el aceite vegetal es sometido a una reacción química denominada

transesterificación. En esta reacción los triacilgliceroles del aceite vegetal reaccionan en presencia de

un catalizador, con un alcohol ligero (normalmente metanol) para dar los correspondientes ésteres

metílicos de la mezcla de ácidos grasos (esteres de alquilo) (Biodiesel) y un subproducto denominado

Glicerol o Glicerina.

PLANOS DE PLANTA

28

Figura 5: Planto de Planta de COUSA

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

29

Estudio Ambiental de la Ampliación.

Descripción de las características principales del proyecto

PLANTA EXTRACCIÓN POR SOLVENTE

La construcción de la planta de Extracción de aceite por Solvente descripta a continuación está

prevista para ser implementada en Montevideo – Uruguay.

La planta tendrá capacidad de procesar 1.500 TPD de Soja láminas, entrando al extractor.

A continuación se procede a profundizar en los procesos industriales, obras civiles e impactos

ambientales que conllevarán la instalación de una Planta de Extracción por Solvente, en el complejo

industrial de COUSA.

La extracción por solvente es la etapa de obtención de aceite crudo a partir del material

convenientemente preparado.

Dentro de la planta de extracción podemos dividir las operaciones en:

a) Extracción

b) Desolventización

c) Destilación

DESCRIPCION DEL PROCESO

EXTRACCIÓN

a) Extractor

El material proveniente de la preparación es descargado sobre un extractor rotativo de fondo fijo

(autolimpiante) y es transportado lentamente en todo el sector circular útil del extractor. En la parte

superior del extractor están ubicados los rociadores y la parte inferior está formada por una serie de

tolvas correspondiente cada una a uno o más rociadores.

El proceso consiste en rociar la capa del material transportado por la cinta con un solvente, en

nuestro caso hexano, y en contracorriente.

El solvente, al atravesar la capa del material, extrae el aceite y se escurre en la tolva correspondiente

a través de la tela de la cinta. Una bomba recoge la mezcla del aceite con solvente en micela y la

vierte por medio del rociador sobre el material y así sucesivamente y en contracorriente, de tal modo

que el primer lavado que se hace al ingresar el material en el extractor es al mismo tiempo, la última

operación del rociado y la más rica en aceite.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

30

b) Desolventizador

La harina que sale del extractor es desolventizada y tostada, con el fin de evaporar el solvente y

destruir los factores antitripsínicos.

Luego es secada y enfriada para ser finalmente enviada a la molienda; y de ahí a la celda de

almacenaje.

c) Destilación

La micela (solvente y aceite proveniente del extractor) es enviada a la sección de destilación donde el

solvente, por evaporación, es separado del aceite, es condensado, enfriado y nuevamente enviado al

proceso.

El tiempo de contacto es el factor más importante para la eficacia de la extracción por solvente de los

aceites vegetales. El diseño hermético del extractor REFLEXTM permite que el producto esté

completamente sumergido en micela desde que entra en el extractor hasta que concluye el ciclo

completo, con el fin de garantizar un tiempo máximo de contacto entre el producto y la micela. Esta

operación solo puede garantizarse en un equipo de compartimentos herméticos, y se optimiza en

todo extractor de capa alta

1. El producto mezclado con micela es introducido en las cestas rotativas; el proceso de

Extracción comienza inmediatamente.

2. Se procede a un lavado continuo a contracorriente y en diferentes etapas del lecho de

producto con micela.

3. Las cestas totalmente herméticas aseguran que la micela escurra a través del producto hasta

el fondo de las bandejas.

4. Las cestas herméticas permiten que la totalidad del lecho de producto esté sumergido en

micela, facilitando un máximo contacto entre el producto y la micela, y minimizando el tiempo en el

que el producto está inactivo.

5. Al estar la micela más tiempo en contacto con las láminas, se puede trabajar con láminas más

gruesas, lo que permite extraer más aceite residual; esto no puede hacerse en extractores de diseño

de capa baja.

El extractor REFLEX requiere entre un 25 y un 50% menos de potencia que otros diseños, con el

consiguiente ahorro de energía. Esto es posible gracias a que la mayor parte del peso del producto es

soportado por las paredes de las celdas del extractor que a su vez transfieren la carga al rotor vertical

rotativo. El husillo es soportado directamente por un rodamiento axial; como ejemplo podemos

mencionar que el modelo de extractor más grande (732), de 10.000 ton/día, solo usa un

accionamiento de 7,5 Kw. El modelo del extractor a instalar en COUSA es menor con capacidad de

procesamiento de 1.500 ton/día (1.125 Kw)

El producto se mezcla con micela a la entrada del extractor. Se introduce dentro de las cestas en

forma de pasta líquida. Esto produce una distribución uniforme del producto tanto en el fondo de la

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

31

cesta como en la superficie. Además, la extracción empieza instantáneamente sacando el mejor

provecho del extractor.

Al completarse el proceso de extracción, una cesta circula sobre una parte abierta del tapiz

permitiendo que el producto caiga por gravedad dentro de una tolva situada en la base del extractor.

La tolva de descarga es sellada con el fin de evitar ensuciar con sólidos las tolvas de micela. Además,

y una vez sellada la tolva de descarga, las tolvas de micela puede llenarse durante una parada sin

rebalsar en la tolva de descarga de sólidos, minimizando la dificultad de un arranque posterior.

DESOLVENTIZACION

El material "extraído" queda embebido en solvente y es transportado al Desolventizador-Tostador

por medio de un transportador horizontal-vertical estanco.

El nuevo Desolventizador-Tostador (Tipo DIMAX) elimina el hexano de la harina extraída por medio

de calefacción indirecta e inyección de vapor directo. El desolventizador está básicamente

compuesto por un cuerpo cilíndrico que comprende:

A) -Etapas de predesolventización. (PD)

B) - Etapas de desolventización y tostado. (DT)

En las etapas de predesolventización la evaporación de solvente es realizada por vapor indirecto en

los doble fondos a presión, sin contacto del vapor con la masa de material. La finalidad de esta

predesolventización es la de alcanzar un nivel de humedad suficiente en la harina, para un tostado

correcto pero sin excesos que pueden traer aparejado mayores costos en el sector de secado.

En las etapas de DT, además del calentamiento indirecto, se inyecta vapor directo en el último piso,

el que pasa a través de agujeros calibrados a los pisos superiores en contracorriente con la masa de

material. En cada piso los gases son redistribuidos homogéneamente en la harina a través de los

“slotted screen”.

Los fondos de estas etapas son calentados también con vapor indirecto.

La harina desolventizada es descargada por medio de una válvula rotativa comandada por variador

electrónico de frecuencia que varia la velocidad (descarga) de acuerdo al nivel de llenado de cada

piso de desolventización del equipo.

El vapor inyectado con este sistema produce en forma homogénea, el efecto de desorción de las

harinas.

Las principales ventajas de este diseño son:

Eficiente distribución del vapor que permite una excelente utilización del vapor directo que

se evidencia en la mínima temperatura de gases de salida.

Mínima caída de presión que permite una desolventización eficiente y homogénea de la

harina. Para harinas de difícil desolventización, la distribución homogénea del vapor de

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

32

“stripping”, permite alcanzar un contenido residual de solvente en harina mucho menor que

por los sistemas convencionales.

Mejor fluidificación del lecho de harina lo que permite un menor consumo de potencia que

los equipos estándar

Homogeneidad en el producto, cada partícula de harina es retenida el mismo tiempo en cada

sección del proceso y no se produce formación de bolas.

Menor tiempo de estadía para los mismos niveles de desolventización, lo que permite

obtener un producto de mejor calidad

Regulación de la estadía por medio de las válvulas rotativas en cada piso

Aprovechamiento de los gases y condensación

Los gases que salen del desolventizador pasan por un lavador para separar las “trazas” de los polvos

que pudieran arrastrar. El calor latente de estos gases es aprovechado en el Economizador de vapor

para predestilar la micela y simultáneamente condensar parte de ellos. El resto de los gases

“sobrantes” pasa al intercambiador en el cual se precalienta solvente proveniente de la P1 por medio

de un intercambiador de casco y tubo. También en esta etapa se condensan parte de los gases.

Los gases restantes son licuados y/o enfriados en el condensador horizontal de superficie. Los

vapores no abatidos van al sistema de recuperación de solvente, pasando previamente por un

enfriador multi-tubular.

SECADO y ENFRIADO POR AIRE

El secado y enfriado, para plantas de estas capacidades, es realizado en un equipo único, junto con el

desolventizador. Este es un equipo similar al desolventizador- tostador. Es decir es un equipo

cilíndrico vertical, con remoción interna del material por medio de paletas giratorias.

En la sección de secado la temperatura de la harina cae de 100ºC a 55ºC aproximadamente y al

mismo tiempo la humedad cae de 18% a 13% aproximadamente.

El aire del ambiente es impulsado a través de aerotermos calentados con vapor. El aire puede ser

calentado desde la temperatura ambiente hasta 140ºC para alcanzar el nivel deseado de secado.

Después el aire caliente pasa a través de una cámara profunda de inyección para ecualizar el aire.

Desde la cámara el aire fluye a través del material a velocidades de 18 a 20 m/min que hacen que el

lecho esté cerca de la fluidificación. Este tipo de flujo optimiza la transferencia de humedad y calor

en el aire. Después de haber tomado la humedad de la harina el aire sale del equipo y pasa a un

colector y posteriormente a un ciclón. El polvo es removido en los ciclones y después el aire de

secado retorna a la atmósfera.

El control de nivel es automático y es regulado por la descarga de material de la última etapa a través

de una válvula rotativa.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

33

En la sección de enfriado, la harina cae desde aproximadamente 55ºC hasta 10ºC por encima de la

temperatura ambiente, y al mismo tiempo la humedad cae de 13% al 12-12,5% aproximadamente.

El control de nivel es automático y es regulado por la descarga de material de la última etapa a través

de una válvula rotativa

La destilación De Smet Hytech ofrece la última tecnología en la industria de petróleo junto con la

experiencia de años en la industria de aceites.

La micela pasa del tanque de micela al primer evaporador, economizador aceite/micela, segundo

evaporador, stripper de aceite, economizador aceite/micela, sección de desgomado, secador de

aceite, enfriador de aceite, tanques de almacenamiento.

DESTILACION DE LA MISCELA

A la salida del Economizador, la micela está concentrada, aprox. 80%, 57ºC. Es calentada

opcionalmente a través de un intercambiador con el aceite terminado y luego entra en la parte

inferior del Evaporador. El aceite ingresa al terminador por la parte superior de un stripper. En esta

parte se hace una separación de la micela y el hexano evaporado. Luego pasa a una columna de

destilación del tipo de columna de platos. En ella la micela circula en contra corriente del vapor que

es inyectado en el fondo del equipo. Se produce la destilación por arrastre. Esta circulación de los

fluidos asegura un íntimo contacto entre vapor y aceite para las etapas de la "terminación" o

acabado. Por último se realiza bajo una presión de 100 Torr. y el aceite terminado a 95ºC

aproximadamente.

Los gases de destilación provenientes de la micela, separados en el economizador y en el

evaporador son condensados en el condensador tubular horizontal para tener una menor perdida de

carga.

El solvente y agua condensados (en los distintos equipos previstos a tal fin) son separados en el

decantador. El solvente separado pasa a un tanque para ser reutilizado en el proceso.

Los vapores con hexano que salen del economizador, pasan primero a través del intercambiador

tubular, para precalentar el hexano del extractor, luego ingresan en el condensador pasan a un

enfriador - y de este equipo al deflegmador. El aire deflegmado se evacua a la atmósfera por medio

de ventilador.

Al pasar por el deflegmador el hexano es absorbido por el aceite (mineral) que circula en este equipo,

formando una micela (aceite + hexano) cuya concentración dependerá de la cantidad de aire que

ingresó al sistema, la temperatura lograda en los condensadores, y de la carburación del mismo. El

deflegmador estático - trabaja a contracorriente. Los vapores ricos en hexano que ingresan en el

aparato son puestos en contacto con la micela final. A medida que los gases ascienden por la

columna encuentran una micela progresivamente más pobre en hexano, para, finalmente salir del

aparato después de un último contacto con aceite puro a una temperatura máxima de 32ºC (aprox.).

La micela que sale pasa al calentador y luego al Terminador - equipos en los que se separa el hexano

y recupera el aceite de absorción para su reciclaje. El Intercambiador de casco y tubos contribuyen al

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

34

sistema, obteniéndose adecuación de la temperatura para el efecto de absorción con el mejor

aprovechamiento del calor disponible en el circuito.

DESMUCILAGINACION

A la salida del Terminador, el aceite es enfriado a 75°C (con intercambiador tipo casco y tubos) y

seguidamente pasa al mezclador estático en donde se adiciona agua para hidratar los fosfátidos.

Inmediatamente ingresa a un "madurador" El madurador es un recipiente hermético, presurizado,

con bafles y eje agitador que permite al aceite hidratado tener una estadía mínima para la formación

de "flocks" sin la precipitación de los mismos. La mezcla pasa a los separadores centrífugos donde la

"lecitina cruda", húmeda, se colecta en un tanque y el aceite desgomado se deriva hacia el posterior

secado final.

SECADO DEL ACEITE

El aceite, después de las centrifugas, contiene humedad que es conveniente eliminar para su

adecuado almacenaje final. A este fin pasa al intercambiador en donde se acondiciona para eliminar

el agua que se incorporó al aceite desgomado. Esta "rectificación" se realiza en 1 etapa a 80-90ºC de

temperatura y bajo medio de 100 Torr. La lecitina cruda y húmeda puede impulsarse desde el

depósito por medio de una bomba especial hacia la salida del desolventizador o hacia la salida

equipo secador de harina.

RECUPERACION DE AGUA (de efluente)

El agua efluente del proceso de extracción de solvente es hervido y recuperado dentro del proceso,

en lugar de ser desechada. Una bomba, envía el agua del hervidor de seguridad, a un tanque pulmón,

mediante la bomba de alimentación. Se envía un caudal controlado de agua desde el tanque pulmón

a la sección concentración. Se utiliza una recirculación forzada del efluente con caudal elevado, a

través de un calentador de casco y tubo, seguido de un tanque de separación. Parte del agua

“flashea” en el tanque de separación; y el remanente se recircula al calentador. La bomba de alto

nivel de caudal, mantiene la velocidad del líquido que circula a través del calentador. El nivel de

evaporación y alimentación al sistema son controlados automáticamente. El vapor de agua

producido es utilizado en el Desolventizador-Tostador de harina. Un demister (separador de gotas)

en la parte superior del tanque de separación minimiza la cantidad de agua líquida que pasa al

desolventizador-tostador. Además, el flujo de vapor es secado y levemente sobrecalentado en un

calentador de casco y tubo, utilizando vapor de planta a 10 Bar. Un pequeño porcentaje del efluente

(aprox 5%) se reingresa en forma continua al DT a través de la lavadora de gases, y mezclado con la

harina, provocando un incremento en la humedad de la harina en la salida del toaster. El sistema

está provisto de una unidad de limpieza en planta. Consiste de un tanque de mezcla, y una bomba de

circulación.

Nota: en este caso será utilizado el CIP existente de la planta. La capacidad de esta planta está

prevista para procesar un efluente líquido de proceso total de 4.500 lph

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

35

EXTRACCION POR SOLVENTE – RESUMEN

CAPACIDAD :

La planta está diseñada para procesar 1.500 MTPD (toneladas métricas por día) de láminas de soja

equivalentes a 1200 ton/dia de grano. Se consideran previamente descascaradas (entrando al

extractor) o 1800 MTPD de soja expandida

Material Ingreso a Preparación:

* Soja Calidad Yellow 2

* Con 18 a 20% de Materia Grasa

* Con 10,5 a 11,5% de Humedad

*impurezas: máximo 2%

*contenido de cáscara: 6 a 8 %

Material Ingreso a Extracción:

SOJA con 18 a 20% de Materia Grasa (FFA 1,2% max)

* Con 9,5 a 10,5% de Humedad

* preparada convenientemente:

*temperatura 60 a 63*C

*espesor de lámina entre 0,30 a 0,32 mm

*Granulometría: 80% de los flakes por lo menos deben ser retenidos en una malla nro 8 (2,4mm

de apertura) y no más de 3% deben pasar por una malla nro. 20 (0,84mm de apertura)

*aceite con hasta 1000 ppm de fósforo

HARINA SALIDA EXTRACTOR

ROC (a): 0,50%

ROC: de acuerdo a Método AOCS Ba3-38 y se refiere a 12% de humedad.

Materia Grasa total, no incluye defecto de molienda.

Retención solvente (a): 28 / 30% Láminas

HARINA SALIDA DESOLVENTIZADOR TOSTADOR

Humedad 19,0% Humedad después del flash, a 80ºC

Solubilidad de la Proteína 80% de la proteína bruta total entrante base método KOH. (M100)

HARINA SALIDA DC

Humedad a la salida del D.C.: 12,5 %

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

36

Temperatura a la salida del D.C.: 12ºC por encima de la temperatura ambiente con aire de hasta

32ºC. En caso de la temperatura de aire sea menor, el diferencial de temperatura harina/aire se

incrementará dependiendo de las condiciones climáticas

Aire ambiente: 30ºC y 60% humedad relativa

Datos esperados a otras condiciones (referenciales):

Para 10°C y 99% HR -> delta T 28°C – consumo de vapor 53 kg/ton

Para 38°C y 95% HR -> delta T 12°C – consumo de vapor 48 kg/ton

ACEITE

Volátiles en Aceite (garantizado) Máximo 0,15% a 85-90ºC Volátiles en Aceite (esperado) 0,10% a 85-

90ºC

Nota: (Según Método AOCS Ca2d-25)

Temperatura aceite: 45°C

Cont. de Fósforo 200 ppm Nota: este valor es solo a efectos indicativos ya que la provisión de la

centrífuga es por parte del CLIENTE.

TABLA 1 - CONCENTRACIÓN FINAL DE HEXANOS LUEGO DEL PROCESO DE EXTRACCIÓN POR SOLVENTE

Valores de Garantía :

Valores de Esperados :

Aceite 100 ppm

Aceite 50 ppm

Aire 10 gr/m3

Aire 6 gr/m3

Agua 10 ppm

Agua 10 ppm

TOTAL 250 ppm

TOTAL 200 ppm

TABLA 2 - CONSUMO DE VAPOR

It70 Vapor Directo 106 kg/ton

It70 Vapor Indirecto 26 kg/ton

Destilación : 42 kg/ton

Secado de Harina 45 kg/ton

Ahorros 20 kg/ton

Consumo Total Garantizado 199 kg/ton

Consumo Total Esperado 192 kg/ton

TABLA 3 - AGUA DE ENFRIAMIENTO (Torre)

Agua en recirculación : 16,0 m3/ton

Temperatura ingreso agua: 30 °C

Delta T agua : 5 °C

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

37

TABLA 4 – CONSUMO DE ENERGÍA ELÉCTRICA

POTENCIA ABSORBIDA

Extracción Soja* 6,0 kw/ton

DC (mando principal) 1,0 kw/ton

Ventiladores 5,8 kw/ton

Otros 0,5 kw/ton

* Nota: No incluye el consumo de la centrífuga ni torre de enfriamiento, incluyendo estos el consumo será de 51 kwh/ton contra los 121 kwh/ton actuales

TABLA 5 – EFLUENTES GASEOSOS

EFLUENTE GASEOSOS

en operación esperado 1,2 m3/ton

en operación máximo 3 m3/ton

contingencia / puesta en marcha 4 m3/ton

EFLUENTES LÍQUIDOS

Temp. agua de efluentes 65 °C

Efluente normal esperado 0 m3/h

Nota: todos estos consumos están dentro de un rango de exactitud del +/- 10% con la planta

funcionando dentro de la capacidad nominal. Las desviaciones en los consumos podrán ser

neutralizadas por ahorro en otra variable de modo de optimizar la performance global de la planta

PLANTA EXTRACCIÓN POR SOLVENTE – OBRAS CIVILES

La construcción y puesta en marcha de la nueva planta se realizará de acuerdo con el cronograma de

obra del ANEXO I.

38

Figura 6: Plano constructivos de la Planta de Extraccioón por solvente

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

39

ESTUDIO DE IMPACTO AMBIENTAL

PARTE I: CARACTERISTICAS DEL AMBIENTE RECEPTOR

Figura 7: Ubicación del emprendimiento en imagen satelital

Medio Físico:

Clima

Una de las principales características del Uruguay es que es el único país en América del Sur que se

encuentra íntegramente comprendido en la zona templada.

Aunque entre los distintos puntos del país es posible observar diferencias entre las variables

climáticas, la ausencia de sistemas orográficos importantes contribuye a que las variaciones

espaciales de temperaturas, precipitaciones y otros parámetros no son de magnitud suficiente como

para distinguir diferentes tipos de clima.

De acuerdo con la clasificación climática de Köppen, Uruguay está comprendido dentro de las

siguientes características:

- Templado y húmedo; tipo “C”

- Temperatura del mes más cálido superior a 22°C; tipo “a”

- Precipitaciones todo el año; tipo “f”

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

40

Por lo tanto, a Uruguay le corresponde la clasificación climática Köppen “Caf”.

Figura 8: Tipos de Clima según Köppen en sudamerica

La temperatura media anual, es de unos 17,6ºC, variando desde unos 20ºC en la zona noreste, hasta

unos 16ºC en la costa atlántica. Las isotermas tienen una orientación general de NE a SW, y sus

valores decrecen hacia el sudoeste.

Las temperaturas extremas presentan grandes variaciones que van desde 11 grados Celsius bajo

cero, (observada en Melo en un mes de Julio) hasta 44 grados Celsius (observada en Rivera en un

mes de enero), en valores extremos de 50 años.

En la figura 10, se observa la distribución de las isotermas sobre el territorio uruguayo.

La influencia en la zona del anticiclón semipermanente del Atlántico origina un régimen de vientos

con un marcado predominio del sector NE al E, con velocidades del orden de 4 m/s, con un máximo

medio sobre la costa suroeste de 7 m/s.

Son relativamente frecuentes los vientos superiores a 30 m/s y aportan masas de aire de origen

tropical.

Figura 9: Presión y Vientos en superficie (América del Sur)

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

41

Por su parte, el anticiclón del Pacífico provoca los empujes de aire de origen polar de dirección

predominante del SW. Las masas de aire provenientes de zonas tropicales o de componentes

marítimas aportan abundante humedad en sus capas más bajas, o bien de trayectoria continental

con un contenido de humedad menor.

Figura 10: Mapas climáticos del Uruguay, A- Temperatura media anual, B- Intensidad del viento media anual, C- Humedad

relativa media anual, D- Precipitación media anual y E- Insolación media anual. Con un punto rojo se señala la ubicación del emprendimiento

La interacción de ambas influencias, unida muchas veces a la presencia del sistema semipermanente

de baja presión situada en el noroeste argentino, provee el mecanismo básico para la producción de

lluvias sobre el país.

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

42

La humedad relativa del aire se mide a 1.5 m sobre el nivel del suelo, al abrigo de la radiación y sobre

una superficie de césped corto. La humedad relativa indica el contenido actual de vapor de agua en

la atmósfera en función de la temperatura considerando la atmósfera saturada.

La humedad relativa media diaria es obtenida a través del promedio de las 24 observaciones

horarias. Se observa un crecimiento de las líneas de igual humedad relativa de noroeste a sureste.

La humedad relativa media para todo el Uruguay es 75%, con una isolínea máxima de 81% en Rocha

y una mínima de 72% en Salto y oeste del Departamento de Artigas

La precipitación se mide a 1.5 m sobre el nivel del suelo con un pluviómetro. Las precipitaciones son

generalmente líquidas y excepcionalmente sólidas (granizo o nieve). Las precipitaciones son medidas

en 300 estaciones pluviométricas de la Red Pluviométrica Nacional y son acumuladas en forma diaria.

Se observa un decrecimiento de las isoyetas (líneas de igual precipitación) de noreste a suroeste. Las

precipitaciones acumuladas anuales medias para todo el Uruguay son del orden de los 1300 mm, con

una isoyeta máxima de 1600 mm en Rivera y una mínima de 1100 mm en la costa del Río de la Plata.

El comportamiento del campo de precipitación está influenciado por una zona de máximas

precipitaciones al noreste de nuestro País, en la región de Foz de Iguazú y al oeste por el

decrecimiento de las mismas hacia la Pampa seca. Uruguay tiene un clima lluvioso, sin estación seca,

pero con alta variabilidad interanual.

La insolación u horas de sol efectivas se mide a 1.5 metros sobre el nivel del suelo con un heliógrafo y

sobre una superficie de césped corto. La insolación acumulada mensual es obtenida a través del

acumulado de totales diarios.

Las líneas de igual insolación crecen de sureste a noroeste. La insolación acumulada media para todo

el Uruguay es 2500 horas, con un máximo de 2600 horas en Salto y un mínimo de 2300 horas en la

costa oceánica.

Suelos

Los grupos CONEAT no son estrictamente unidades cartográficas básicas de suelo, sino que

constituyen áreas homogéneas, definidas por su capacidad productiva en términos de carne bovina,

ovina y lana en pie (Art. 65 de la Ley mencionada). Esta capacidad se expresa por un índice relativo a

la capacidad productiva media del país, a la que corresponde el índice 100.

Dichos grupos se caracterizaron mediante fotointerpretación a escala 1:40.000, verificaciones de

campo y análisis físico-químicos de los suelos.

Descripcion de grupos de suelos CONEAT

10.11

Es un grupo que se localiza en forma discontinua en el sur de los Dptos. de Canelones, Montevideo,

San José y Colonia. Es reconocible en los parajes de Barranca de Mauricio y Kiyú. El material

geológico corresponde a sedimentos limo arcillosos con mucha arena fina y muy fina. El relieve está

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

43

constituido por laderas largas de pendientes suaves del orden de 0.5 a 1.5%. Los suelos son

Planosoles Subéutricos, a veces Éutricos Melánicos, de color pardo muy oscuro, textura franco limosa

con arena fina y muy fina, fertilidad alta y drenaje imperfecto. En este grupo predominan los cultivos

y rastrojos frente al uso pastoril. En las proximidades de Montevideo son comunes los cultivos

hortícolas y frutícolas. Este grupo integra la unidad Kiyú de la carta a escala 1:1.000. 000. (D.S.F).

10.6b

Este grupo se localiza como una franja en el sur de los Dptos. de Montevideo, Canelones y San José.

El material geológico corresponde a sedimentos limo arcillosos del Cuaternario, de color pardo a

pardo naranja. El relieve es suavemente ondulado, con predominio de pendientes de 1 a 3%. En el

Dpto. de Canelones, aproximadamente al este de Toledo el relieve es más fuerte ya que se encuentra

influido por la proximidad del basamento cristalino dando un predominio de pendientes de 2 a 4%,

presenta grados de erosión definibles en general como severa. Los suelos predominantes

corresponden a Brunosoles Subéutricos, a veces Éutricos, Típicos y Lúvicos (Praderas Pardas medias y

máximas), de color pardo a pardo oscuro, textura franco limosa, fertilidad alta y moderadamente

bien drenados. El uso predominante es horticola - fruticola y de cultivos a escala de pequeña chacra.

Es común la existencia de tierras que actualmente no sirven para cultivos en forma intensiva, las

cuales pasan a uso pastoril, que en algunos casos es limitado por la degradación de los suelos. Este

grupo se encuentra integrado en la unidad Toledo de la carta a escala 1:1.000.000 (D.S.F).

Figura 11: Clasificacion de suelos según CONEAT en el área de estudio

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

44

Geología

El sustrato del departamento de Montevideo se caracteriza por una sedimentación cenozoica en

discordancia sobre rocas precámbricas y rocas sedimentarias cretácicas. La bahía en su sentido más

amplio (de Punta Yeguas a Punta Carretas) pertenece al escudo cristalino uruguayo- surriograndense.

Un juego complejo de fracturas ha conducido a la formación de un relieve compartimentado a escala

del departamento de Montevideo y de sus departamentos vecinos, creándose bloques levantados

(horst) y hundidos (graben).

Figura 12: Perfil geológico del área de estudio

Montevideo está situada en el extremo SW de un horst llamado por Prost (1982) “macizo litoral”, de

80 km de largo y de 20 km de ancho, de dirección WSW-ENE, que está limitado al N por el graben del

Santa Lucía y al S por el Río de la Plata. La larga evolución de este “macizo litoral”, así como la

debilidad actual de la dinámica de vertientes (alteración y meteorización son poco acentuadas sobre

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

45

un sustrato cristalino y metamórfico principalmente durante veranos con pocas precipitaciones), son

dos causas principales de la débil acentuación de las formas del relieve.

La presencia original del Cerro de Montevideo y del Cerrito de la Victoria al NE (134.8 m y 71.3 m de

altura, respectivamente) se explican por un comportamiento diferencial de las rocas bajo los efectos

de la erosión, debido a su composición (anfibolitas para el Cerro). El origen exacto de la bahía no ha

sido aún estudiado, según la bibliografía disponible. Debe tomarse en cuenta la compartimentación

de la zona por fallas de 2 a 10 km de longitud. Los arroyos Pantanoso y Miguelete, por su ubicación,

parecen estar asentados en líneas de fallas, mientras que el trazado de la parte W de la bahía

corresponde a la presencia de una falla. La hipótesis más probable es que la bahía sea un pequeño

bloque hundido (graben) invadido por las aguas durante la última trasgresión entre -6000 y -4000 AP

(Goso & Antón 1974 fide Prost 1982).

Topografía

El relieve departamental está determinado por las estribaciones de la Cuchilla Grande del Sur, al

norte del departamento, y sus ramales Pereira y Miguelete. Desde esas elevaciones nacen los

principales arroyos capitalinos. Esta cuchilla presenta elevaciones de 60 a 70 m, y sus estribaciones se

dirigen hacia el sur, dejando entre ellas los pequeños valles ocupados por estos cursos de agua. Un

ramal se dirige hacia el oeste, llegando a las proximidades de punta Espinillo, delimitando al oeste y

al norte la cuenca del río Santa Lucía y sus tributarios, y otros cursos de agua que desembocan en el

río de la Plata. Más allá de la cuchilla, y en la cercanía de la costa del río Santa Lucía, se suceden una

serie de barrancas de pendiente pronunciada. Hacia el este y sur transcurren el arroyo Pantanoso y

sus afluentes. La cuenca del arroyo Miguelete está bordeada por otras dos estribaciones, una de las

cuales, en la vertiente este del arroyo, se dirige hacia el sur y constituye la zona donde se ha

construido una buena parte de la ciudad. Hacia el este de ella, se delimita la planicie de la cuenca del

arroyo Carrasco. La altura máxima del departamento es el Cerro de Montevideo con 130 m; le siguen

algunos puntos en la cuchilla de Pereira, y el Cerrito de la Victoria con 70 m. Las altitudes medias

varían de 20 a 50 m. Se conforma así un relieve ondulado, típico del departamento, donde alternan

desde tierras bajas y aplanadas a cuchillas de suaves ondulaciones, determinando una gran

diversidad paisajística.

Las principales tierras bajas se encuentran inmediatamente adyacentes a las costas platenses, y en

especial sobre la desembocadura del río Santa Lucía y los bañados de Carrasco. La topografía

aplanada de estos sitios, con áreas de inundaciones periódicas y estacionales, los ha mantenido más

o menos libres de la urbanización.

Hidrología

Montevideo (1.252.212 habitantes, 1996) emplazada en la orilla oriental del río de la Plata, se

extiende por debajo de 60 metros de altitud, con ausencia de sistemas orográficos acentuados. A su

vez este territorio de relieve ondulado está cruzado por numerosos y por lo general pequeños cursos

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

46

de agua: arroyos y cañadas. Varios de esos cursos han sido entubados y hoy integran los tramos

troncales de la red de alcantarillado de la ciudad. Los arroyos más importantes: Miguelete,

Pantanoso, Malvín y Carrasco, desembocan en el Río de la Plata.

Figura 13: Cuencas hidrológicas del departamento de Montevideo

Arroyo Pantanoso

El Arroyo Pantanoso, nace cerca del límite departamental capitalino con el de Canelones, próximo a

la ciudad de La Paz. Su dirección principal es N–S y en su desembocadura mantiene un bañado

deteriorado. Atraviesa barrios urbanos y periféricos de la ciudad de Montevideo desembocando en

su bahía. Es un curso que durante su recorrido recibe efluentes industriales, urbanos y aguas

provenientes del área rural de diferente calidad. En sus márgenes se ubican asentamientos

irregulares; este hecho ocasiona numerosos riesgos ambientales tanto a sus pobladores como al

medio físico; consecuentemente este curso posee un alto grado de deterioro.

• Área de la Cuenca: 66, 4 km2

• Longitud del curso: 16 km

• Nacientes: Co. Cuchilla Pereyra

• Principales Afluentes: Cañada Lecocq, Cañada Bellaca, Cañada Jesús María

• Urbanización del área: 40 %

La cuenca del Arroyo Pantanoso recibe el 24 % de los caudales de aguas residuales generados por

industrias del sector privado.

El cuerpo receptor final es la Bahía de Montevideo

Para el arroyo Pantanoso se cuentan 163 mil habitantes en su cuenca (12 % de la población total del

departamento)

AUTORIZACIÓN AMBIENTAL ESPECIAL

COUSA – IAR

47

Calidad del agua

La calidad de este curso de agua, en términos generales no varió respecto a lo observado en años

anteriores. Se continúan registrando niveles de OD, DBO5 y coliformes fecales que no cumplen con la

clase 3 del Decreto 253/79, lo que puede deberse a las descargas de aguas residuales domésticas e

industriales y de residuos sólidos provenientes de los numerosos asentamientos radicados en la

cuenca. Por otro lado, los niveles de metales pesados, al igual que en el año 2008, permanecieron

por debajo del límite de Clase 3 del citado decreto

Calidad del aire

Los datos aportados por el Sistema de Información Geográfica de la Intendencia de Montevideo

indican que la calidad del aire en el área de estudio es buena.

Figura 14: Calidad del aire en el padrón ocupado por COUSA

El Índice de calidad de Aire de Montevideo, ICAire, es un valor representativo de los niveles de

contaminación atmosférica asociados a una región determinada en el tiempo transcurrido del

monitoreo. Se reporta semanalmente con los resultados obtenidos en la semana anterior y se calcula

a partir de los niveles recomendados por diferentes organismos internacionales. Un valor de ICAire

menor o igual a 50 corresponde a la calificación de BUENA, si el mismo se encuentra entre 51 y 100,

la calidad del aire es ACEPTABLE. Con valores de ICAire mayores a 100 consideramos que la calidad

del aire es INADECUADA, por lo menos tomando en cuenta uno de los contaminantes monitoreados.

La calificación MALA corresponde a Índices de calidad del aire mayores a 200, se considera que los

individuos sensibles pueden verse afectados. ICAire mayora a 300 corresponde a MUY MALA.

Vale reconocer que en genereal la calidad del aire de la ciudad de montevideo es buena, salvo por

una pequeña región al sur oeste, en la cual se considera que la calidad del aire es aceptable.

COUSA