Investig_GradosAcabado

-

Upload

milciadesjaen -

Category

Documents

-

view

218 -

download

3

description

Transcript of Investig_GradosAcabado

UNIVERSIDAD TECNOLGICA DE PANAMSEDE REGIONAL DE AZUEROFACULTAD DE INGENIERA INDUSTRIALLICENCIATURA EN INGENIERA INDUSTRIAL

INVESTIGACIN #1GRADOS DE ACABADO, TOLERANCIAS, INSTRUMENTOS DE VERIFICACIN DE ACABADOS Y VERIFICACIN DE AJUSTES

ASIGNATURA: DISEO MECNICOFACILITADOR: CENOBIO VILLALOBOSPRESENTADO POR: MILCIADES JAN 7-709-632

AO: IIIAULA: PD7FECHA DE ENTREGA: 2/9/2014

Investigacin de Diseo MecnicoTolerancias, Grados de Acabado, Instrumentos de Verificacin de Acabados e Instrumentos de Verificacin de Ajustes.

Tolerancias.Variacin mxima permisible en la medida final de una pieza construida. El grado de tolerancia se da en funcin de un ndice de tolerancia y esta se representa con las letras IT, que es un nmero que expresa la calidad de la misma, es decir, la precisin del mecanizado. Normas establecidas por la ISO: Las medidas de tolerancia quedan definidas de la siguiente manera:

El dimetro nomina (dimetro terico que se define en los dibujos) se da en mm; la letra representativa de la diferencia fundamental en valor y signo que indica la posicin de la zona de tolerancia (se usan letras minsculas para ejes y letras maysculas para agujeros); Un nmero representativo de la calidad de la tolerancia (IT).

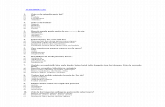

En la siguiente tabla se presentan grados de tolerancias bajo las normas ISO:Tamao nominal (Bsico) (mm)Grados de tolerancia INTERNACIONALES

EncimaHasta Incluir.IT8IT9IT10IT11IT12IT13IT14IT15IT16

0314254060100140250400600

3618304875120180300480760

6102736689060220360580900

10182743701101802704307001100

18303352841302103305208401300

3050396210016026039062010001600

5080467412019030046074012001900

80120648714022035054087014002200

12018060100160250400630100016002500

18025072115185290460720115018502900

25031581130210320620810130021003200

31540089140230360570890140023003600

40050097155250400630970150025004000

5006301101752804407001100175028004400

6308001252003205008001250200032006000

80010001402303605609001400230036005600

1000125016526042066010601650260042006600

1250160019531050078012601950310050007800

160020002303706009201500230037006000920

200025002804407001100175028004400700011000

25003150330540860136021003300540080001350

Normas establecidas por la UNE: Hay 20 ndices de tolerancia, segn se indica en la norma UNE-EN 20286-1:1996 (ISO 286-1988), los cuales se aplican segn su funcin:IT 01 e IT 0 Especial precisin. Patrones. IT 1 a IT 3 Calibres y piezas de gran precisin IT 4 a IT 11 Piezas o elementos que han de ajustar IT 12 a IT 18 Superficies libres.

Grados de Acabado.Elacabadoes unproceso de fabricacin cuya finalidad es obtener unasuperficiecon caractersticas adecuadas para la aplicacin particular del producto que se est fabricando, adems de lograr que el producto entre en las especificaciones dimensionales preestablecidas.El acabado permite al producto cumplir con los requerimientos de esttica y limpieza, se liberan esfuerzos residuales, brinda proteccin contra la corrosin, proporciona mayor precisin en las tolerancias dimensionales y reduce en la medida de lo posible las irregularidades en la superficie. Las irregularidades de mayor relevancia para el acabado son la orientacin de la textura y la rugosidad. Existen diferentes parmetros para medir rugosidad y expresarla cuantitativamente, entre los ms utilizados est: Ra: Rugosidad media, se usa cuando el control de la superficie es continuo. Rt: Rugosidad total, en superficie de sellado, tornillos, tapones.Rz: rugosidad media en 5 tramos, se usa en superficie de apoyo.

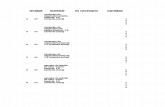

A continuacin se presenta una tabla con grados de acabado con valores de rugosidad:

Simbologa para medir la rugosidad:

a. ValorRa de rugosidad en micrones o micro pulgadas o nmero de grados de rugosidad N1 a N12b. Mtododeproduccin, tratamiento o recubrimientoc. Longitud de muestreod. Direccinde marcadoe. Cantidad que se remover mediante maquinadof. Otros parmetros de rugosidad (entre parntesis)

Simbologa para indicar direcciones de superficie despus de algn proceso:

Instrumentos de Verificacin de Acabados.Para verificar la calidad de los acabados se utilizan instrumentos para medir el nivel de rugosidad en una superficie, con estos se puede obtener medidas y rugosidades medias ms precisas, lo que nos da un mayor nivel de confiabilidad en el acabado y menores riesgos de fallo en las piezas mecnicas. A continuacin se presentan algunos de los instrumentos utilizados para medir rugosidad: a. Comparadores viso-tctiles: Elementos para evaluar el acabado superficial por comparacin visual y tctil con superficies de diferentes acabados obtenidas por el mismo proceso de fabricacin.

b. Palpadores de Rugosidad: El palpador rastrea la superficie y convierte las irregularidades tomadas en seales elctricas. Este que es de tipo patn tiene uno o ms patines. Con sistemas de medida con patn, se mide el desplazamiento externo de la punta en relacin con el patn.

c. Rugosmetro de palpador capacitivo: El desplazamiento vertical del palpador aproxima las dos lminas de un condensador, modificando su capacidad y con ella la seal elctrica. y sus componentes

d. Rugosmetro de palpador piezoelctrico: El desplazamiento de la aguja del palpador deforma elsticamente un material piezoelctrico, que responde a dicha deformacin generando una seal elctrica.

e. Rugosmetro de patn mecnico: El patn describir las ondulaciones de la superficie mientras la aguja recorra los picos y valles del perfil. As se separan mecnicamente ondulacin y rugosidad que son simplemente desviaciones respecto de la superficie geomtrica con distinta longitud de onda.

Instrumentos de Verificacin de Ajustes.Al momento de producir piezas es necesario verificar la calidad de las mismas, de manera que al final del proceso de produccin no se encuentren piezas que no encajen y no realicen la funcin para la cual fueron diseadas. Debido a esto, las empresas asignan departamento para que llevan a cabo dichas verificaciones. Para verificar la calidad y la precisin de piezas mecnicas se utilizan instrumentos, los cuales se definen a continuacin: a. Pie de rey: instrumento utilizado para medir dimensiones de objetos relativamente pequeos, desde centmetros hasta fracciones de milmetros.

b. Micrmetro: es un instrumento de medicin que se basa en un tornillo micromtrico que sirve para valorar el tamao de un objeto con gran precisin, en un rango del orden de centsimas o de milsimas de milmetro.

c. Reloj comparador: instrumento de medicin de dimensiones que se utiliza para comparar cotas mediante la medicin indirecta del desplazamiento de una punta de contacto esfrica cuando el aparato est fijo en un soporte. Consta de unmecanismodeengranajes que amplifica el movimiento del vstago en un movimiento circular de las agujas sobre escalas graduadas circulares que permiten obtener medidas con unaprecisinde centsimas omicras.

d. Galga o filler: Se utilizan en el mecanizado de piezas para la verificacin de las cotas con tolerancias estrechas cuando se trata de la verificacin de piezas en serie.Existen diversos tipos de galgas como lo son: taponesde pasa y no pasa: se emplean en el verificado de losdimetrosdeorificios. tapones de pasa y no pasa: se emplean en el verificado de los dimetros de orificios. tapones de pasa y no pasa: se emplean en el verificado de los dimetros de orificios.