Paper Análisis de Fallas de Varillas de Pozo Norris

Transcript of Paper Análisis de Fallas de Varillas de Pozo Norris

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

1/16

1

Análisis de Fallas en Varillas de Producciónpor Bombeo Mecánico

por:

Clayton T. Hendricks, Norris Inc.Russell D. Stevens, Norris Inc.

El Análisis de Fallas por Causa Raíz es Esencial

para la Reducción de Frecuencia de Fallas en los

Pozos con Elevación Artificial.

La mayoría de las fallas asociadas a los sistemas de

elevación artificial pueden ser atribuidas a uno de

tres componentes pozo abajo: bomba, varilla de

bombeo o tubería de producción. Una falla de

bomba, varilla de bombeo o tubería de producción

se define como un evento catastrófico que requiereque el personal de servicio saque o cambie uno o

más de estos componentes. Por esta definición, la

tasa de frecuencia de fallas es la cantidad total de

fallas de componentes que ocurren por pozo, por

año. Marginalmente, los pozos productores con

altas tasas de frecuencia de fallas a menudo se

clasifican como pozos “problemáticos” y las

prácticas eficaces de gerencia de fallas pueden

significar la diferencia entre operar y taponar estos

pozos. La gestión de fallas incluye prevención,

identificación, implementación y registro de la

causa raíz de cada falla y es esencial a una gestión

global de activos eficaz en costo. Para efectos deeste ensayo fotográfico, trataremos sólo con fallas

de varillas de bombeo.

La gestión de fallas eficaz en costo comienzacon prevención y el momento de detener la

siguiente falla es ahora - antes de un incidente.

Simplemente el pescar y colgar el pozo después de

una falla de varilla de bombeo no impedirá la

repetición de fallas. De hecho, la mayoría de las

fallas continúan con mayor frecuencia hasta quellega el momento en que toda la sarta de varillas

tiene que sacarse y reemplazarse. Las reducciones

de frecuencia de fallas que pueden lograrse exigen

un análisis preciso de la causa raíz y laimplementación de medidas correctivas para

impedir la repetición de las fallas. Se necesita una

base de datos capaz de indagar la historia del

“servicio de acondicionamiento” del pozo a fin de

rastrear e identificar las tendencias de fallas. Una

vez que la tendencia de fallas sea identificada, se

deberá poner en práctica las medidas deremediación durante los trabajos de

acondicionamiento para impedir fallas prematuras

de sartas de varillas. La historia de fallas en la base

de datos debe incluir la información sobre el tipo de

fallas, localización, profundidad, causa raíz y las

medidas correctivas puestas en práctica.Se puede causar que las varillas de bombeo

fallen prematuramente. Para el personal de

producción es muy importante entender los efectos

de daños que parezcan ser de poca envergadura y

saber cómo ese daño puede ocasionar fallascatastróficas. El análisis de fallas de varillas de

bombeo es desafiante y uno tiene que ser capaz de

mirar más allá de lo obvio y buscar pistas de lo que

no es tan obvio. Todo el personal de producción

debe tener capacitación y conocimientos adecuados

de análisis de causa raíz de fallas. El entendimiento

de cómo identificar fallas y sus factorescontribuyentes nos permiten unas nociones de lo

que se necesita para corregir la causa raíz de la

falla. Cada paso que se pueda efectuar para eliminar

las fallas prematuras de las varillas de bombeo se

debe tomar. Los programas de entrenamiento en

ejecución relacionados con las varillas de bombeo

deben incluir forums formales e informales que

profesen seguir las recomendaciones de fabricantes

para el diseño de elevación artificial,

procedimientos de preservación y manejo,

almacenamiento y transporte, tendido y retendido y

enrosque y desenrosque. En la actualidad, existe

una variedad de escuelas de entrenamiento y, conaviso anticipado, la mayoría de los cursos que éstas

ofrecen pueden ser dictados para satisfacer las

necesidades específicas del personal de producción.

Mecanismos de Fallas

Todas las fallas de varillas de bombeo, varillas

cortas y acopladores son fallas de tensión o fatiga.Las fallas de tensión ocurren cuando la carga

aplicada excede la resistencia a la tensión de la

varilla. La carga se concentrará en un punto en la

sarta de varillas, crea una apariencia de encuelladodescendente en torno a la circunferencia de la

varilla y ocurre una fractura cuando se reduce lasección transversal. Este extraño mecanismo de

falla sólo ocurre cuando se hala demasiada carga en

la sarta de varillas, tal como al tratar de sacar una

bomba atascada de su asentamiento. Para evitar las

fallas de tensión, el tirón de indicador de peso

máximo para una sarta de varillas en condiciones“como nueva” nunca debe exceder 90% de la

resistencia cedente para el tamaño y grado

conocidos de la varilla de bombeo con el menor

diámetro. Para condiciones, tamaños o grados de

varillas de bombeo no conocidos, un factorsuficiente de desclasificación debe aplicarse al peso

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

2/16

2

máximo halado. Todas las otras fallas de varillas de

bombeo, varillas cortas y acopladores son fallas defatiga.

Las fallas de fatiga son progresivas y empiezan

como grietas pequeñas por esfuerzo que crecen bajo

la acción de esfuerzos cíclicos. Los esfuerzos

asociados a esta falla tienen un valor máximo quees menor que la resistencia a la tensión del acero dela varilla de bombeo. Puesto que la carga aplicada

es distribuida casi igualmente sobre la superficie

completa transversal de la sarta de varillas, todo

daño que reduce la superficie transversal aumentará

la carga o el esfuerzo en ese punto y aumenta el

esfuerzo. Una grieta pequeña por fatiga se forma en

la base del elevador del esfuerzo y se propaga

perpendicular a la línea de esfuerzo o al eje del

cuerpo de la varilla. A la vez que la grieta de

esfuerzo por fatiga avanza poco a poco, las

superficies de fractura remanente opuestas al frente

de la grieta que avanza tratan de separarse bajo lacarga y estas superficies se vuelven lisas y pulidas

de la raspadura. A la vez que la grieta de fatiga

avanza, se reduce la zona transversal efectiva de la

varilla de bombeo hasta que no queda suficiente

metal para sostener la carga y la varilla de bombeosimplemente se fractura en dos pedazos. Las

superficies de fractura de una falla típica de fatiga

tienen una parte de fatiga, una parte de tensión y un

desgarramiento por cizalladura final.

Las fallas de fatiga son iniciadas por una

multiplicidad de elevadores de esfuerzo. Loselevadores de esfuerzo son discontinuidades

visibles o microscópicas que ocasionan un aumentoen el esfuerzo local sobre la sarta de varillas

durante la carga. Los elevadores típicos visibles de

esfuerzos en las varillas de bombeo, varillas cortas

y acopladores son las curvas, corrosión, grietas,

daño mecánico, roscas y desgaste o cualquier

combinación de los antedichos. Este efecto de

esfuerzo incrementado es más crítico cuando la

discontinuidad sobre la sarta de varillas es

transversal (normal) al esfuerzo tensor principal. Aldeterminar el elevador de esfuerzo de una falla de

fatiga, la parte de fatiga opuesta al desgarramiento

de corte final (extrusión/protrusión) tiene que

limpiarse con cuidado y ser examinadocompletamente. Las fallas de fatiga tienen

características identificadoras visibles omacroscópicas sobre la superficie de la fractura que

sirven para identificar la ubicación del elevador de

esfuerzo. Se puede argumentar que las marcas de

trinquete y marcas de playa son dos de los aspectos

más importantes en la identificación de fallas de

fatiga. Las marcas de trinquete son líneas queresultan de la intersección y conexión de grietas

múltiples de fatiga por esfuerzo mientras que las

marcas de playa indican la posición sucesiva de la

grieta por fatiga que avanza. Las marcas de

trinquete son paralelas a la dirección general delcrecimiento de la grieta y conducen al punto de

inicio de la falla. Las marcas de playa son anillos

elípticos o semielípticos irradiantes al exterior delorigen de la fractura e indican las posiciones

sucesivas del crecimiento de la grieta de fatiga por

esfuerzo que avanza.

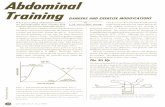

La Figura 1 es un ejemplo de mecanismos de

falla por tensión y fatiga. Los dos ejemplos a laderecha son fallas por tensión. Una falla por tensiónse caracteriza por una reducción del diámetro de la

zona transversal en el punto de fractura. Las fallas

típicas por tensión tienen mitades de fractura

cónica. El segundo ejemplo desde la derecha es

típico en aspecto para fallas por tensión. Las

fracturas de fallas por tensión se quiebran o cortan

en ángulos de 45° a los esfuerzos aplicados. Un

buen ejemplo del esfuerzo cortante constituye las

superficies de fractura cónica característica de una

falla típica por tensión. El cuerpo de la varilla es

principalmente responsable de esta falla aunque la

fractura haya ocurrido mientras que se trata desacar de su asiento a una bomba atascada. El

examen visual de la superficie de la fractura revela

una pequeña grieta semielíptica por fatiga de

esfuerzo. Esta varilla de bombeo tiene grietas

preexistentes de fatiga tipo esfuerzo transversal,debido a esfuerzos en servicio. Una de las grietas

por fatiga de esfuerzo se abrió durante la carga

recta y constante aplicada al tratar de desalojar la

bomba y entonces ocurrió la fractura. La falla por

tensión es secundaria y resulta en el aspecto

inusitado de la superficie de fractura con la parte pequeña de fatiga, la parte grande de tensión y

desgarramientos dobles por esfuerzo cortanteinusitadamente grandes de 45°.

Los ejemplos restantes son fallas por fatiga en:

varillas de bombeo endurecidas superficialmente,

varillas de bombeo normalizadas y templadas y

vástagos enfriados y templados. El ejemplo en el

extremo izquierdo es una falla por fatiga torsional

de una bomba de cavidad progresiva. Las marcas de

trinquete encontradas en la parte grande de fatiga y

originadas en la superficie del cuerpo de la varilla,circundan completamente la superficie de la

fractura en que se muestra la parte de desgarradura

pequeña por tensión un poco fuera del centro

medio. El segundo cuerpo de la varilla a la

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

3/16

3

izquierda es una falla por fatiga endurecida

superficialmente. La carcasa que circunda eldiámetro del cuerpo de la varilla soporta la carga

para esta varilla de bombeo de alta resistencia a la

tensión y si uno penetra la carcasa, se destruye

efectivamente la capacidad de soportar carga que

tiene este tipo de varilla de bombeo fabricado. Lagrieta por fatiga de esfuerzo avanza alrededor de lacarcasa y progresa a través del cuerpo de la varilla.

Una falla por fatiga en una varilla de bombeo

endurecida superficialmente generalmente presenta

una pequeña parte de fatiga y un desgarramiento

grande por tensión. El tercer cuerpo de varilla desde

la izquierda es típico en aspecto para la mayoría de

las fallas por fatiga. Las fallas típicas por fatiga

tienen una parte de fatiga, una parte de tensión y un

desgarramiento por cizalladura final. La anchura de

la parte de fatiga es una indicación de la carga

implicada con la fractura. El daño mecánico puede

impedir o perjudicar el análisis de falla al destruirlos indicios visuales y características

identificadoras que se hallan normalmente en una

superficie de fractura por fatiga. Se debe tener

cuidado al manejar las mitades de la fractura. Es

muy importante resistir la tentación de ajustar lassuperficies finales de fractura puesto que esto casi

siempre destruye (mancha) las características

microscópicas. Para evitar daño mecánico, las

superficies de la fractura nunca deben tocarse al

hacer coincidir las superficies de la fractura.

Fallas de Diseño y Operación

La prevención de fallas de la varilla de bombeo

comienza con el diseño. Es posible que las sartas de

varillas diseñadas deficientemente contribuyan a

fallas de otros componentes en el sistema deelevación artificial, tales como tubería cortada por

varilla resultante de cargas compresivas de la

varilla. Diseñar el sistema de elevación artificial es

un compromiso entre la cantidad de trabajo a

realizar y el gasto de realizar esta labor sobre un

período de tiempo eficaz en costo. Al diseñador del

sistema se le ofrece una buena cantidad de

combinaciones de profundidades, tamaños detubería, volúmenes de fluido, tamaños y

configuraciones de bombas, tamaños unitarios y

geometrías, longitudes de carrera, velocidades de

bombas y ahusados de varillas. El tamaño y la

selección de grados de varillas dependen de muchos

factores incluyendo el pronóstico de esfuerzos

máximos, rangos de esfuerzos y ambientes

operativos.

Los programas de diseño por computadora quese ofrecen comercialmente permiten que el

diseñador de sistemas optimice los equipos de

producción al costo más bajo para las condiciones

de pozos existentes en el momento del diseño.Después del diseño inicial y la instalación de la

sarta de varillas, se deben utilizar estudios

dinamométricos periódicos para confirmar que los parámetros de carga de los equipos están dentro de

los considerados como aceptables. Un buen diseño

inicial puede convertirse en mal diseño si las

condiciones del pozo cambian. Los cambios en el

volumen de fluidos, nivel fluido, longitud decarrera, emboladas por minuto o tamaño de bombaafectan severamente el sistema total de elevación

artificial. Los cambios en corrosividad de fluidos

pueden afectar la vida de resistencia a la fatiga de

las varillas y pueden dar lugar a fallas prematuras.

Cuando una de las condiciones antedichas cambia,

el diseño del sistema de elevación artificial debe ser

reevaluado.

Las Figuras 2 y 3 son ejemplos de fallasmecánicas inducidas operacionalmente y por

diseño. El desgaste, la fatiga por flexión, fatiga por

flexión unidireccional y fallas por fatiga de

esfuerzo indican cargas compresivas de la varilla, pozos desviados, golpe de fluido, interferencia de

gas, varillas de bombeo bajo gran esfuerzo, tubería

anclada incorrectamente, fondo de rotulación de

bombas, émbolos de bombas que se atascan, tubería

desanclada o alguna combinación de los ya

mencionados.

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

4/16

4

El desgaste ocasiona las fallas de varillas

reduciendo la sección transversal del metal,exponiendo el nuevo metal superficial a la

corrosión y ocasiona las fallas de juntas por

impacto y daño de resalto. El acopladores Clase T a

la izquierda, el acopladores Clase SM segundo de la

izquierda y el cuerpo de la varilla a la izquierda sontodos ejemplos de desgaste. El desgaste en la sartade varillas de bombeo se define como la remoción

progresiva del metal superficial por contacto con la

tubería. El desgaste que es igual en longitud,

anchura y profundidad normalmente sugiere un

hueco de pozo desviado o torcido. Los patrones

angulados indican sartas de varillas que de manera

agresiva tocan la tubería a un ángulo, normalmente

como resultado de golpe de fluido o tubería

desanclada (anclada incorrectamente). El cuerpo de

varilla del medio representa un desgaste de

corrosión-abrasión. El desgaste también quita

corrosión inhibiendo películas y expone nuevosmetales superficiales a fluidos de pozos corrosivos

que aceleran la tasa de corrosión. El acopladores

Clase T al extremo derecho tiene una cresta

endurecida por el trabajo debido a desgaste de

golpeteo de tubería. El desgaste de golpeteo detubería es el resultado de apilamiento de sarta de

varillas - probablemente como resultado de

rotulación de bomba, interferencia de gas o golpe

de fluido. El material endurecido por trabajo no se

gasta tan rápido como el material más blando en

ambos lados de la zona endurecida por trabajo, ydeja una cresta de material a medida que el resto

del acopladores se desgasta.El segundo cuerpo de varilla desde la izquierda es

una falla de fatiga por flexión. Las fallas de fatiga

por flexión ocurren del movimiento de la sarta de la

varilla que tiene un movimiento lateral o de lado

constante durante el ciclo de bombeo. Las grietas

de fatiga por esfuerzo debidas a la flexión se

concentrarán a lo largo de la superficie de la varilla

donde ocurren los esfuerzos mayores de flexión.

Las grietas finas, transversales de fatiga poresfuerzo estarán en una mitad de la circunferencia

del cuerpo de la varilla con poca separación cerca

de los resaltos de la varilla. La mayoría de las fallas

por fatiga de flexión ocurren sobre la conexión enla zona de transición del cuerpo de la varilla entre

el acopladores rígido y la zona de resalto y elcuerpo de varilla más flexible. Las fallas por fatiga

de flexión no presentarán curvas permanentes

puesto que este problema ocurre mientras que la

sarta de varillas está en movimiento. El ejemplo al

extremo derecho es una falla de fatiga por flexión

unidireccional. Este tipo de falla generalmente tienedos puntas sobresalientes sobre la superficie de la

fractura. Estas características distintas de fallas

indican un desgarramiento de borde doble

cizallado. Los desgarramientos de borde doble

cizallado son el resultado directo de los esfuerzosde flexión unidireccional, con fracturas que ocurren

en cargas compresivas de varilla. Las cargas

compresivas de varilla pueden ser el resultado de bombas de taladrado grande con varillas de bombeo

de pequeño diámetro o ahusados múltiples en pozos

someros.

La segunda muestra de cuerpo de varilla a la

derecha es una falla de fatiga por esfuerzo. Lasfallas de fatiga por esfuerzo ocurren en varillas de

bombeo sujetas a gran esfuerzo como resultado de

varillas desgastadas, sobrecargas o cargas de varilla

sumamente grandes durante lapsos cortos de

tiempo. Las fallas de fatiga por esfuerzo tienen

grietas de fatiga por esfuerzo finas, transversales de

poca separación que circundan completamente la

circunferencia del cuerpo de la varilla. Las grietas

de fatiga por esfuerzo estarán en el cuadrado de la

llave y por toda la longitud del cuerpo de la varilla.

Con varillas de bombeo muy viejas, pueden ocurrir

grietas y falla de fatiga por esfuerzo dentro de las

cargas operativas normales de cada día.La Figura 4 es un ejemplo de golpeteo deacoplador a tubería. El golpeteo de acoplador a

tubería es el resultado de contacto de ángulo

extremadamente agresivo con la tubería por la sarta

de varillas. Este contacto agresivo es el resultadodirecto de golpe severo de fluido, tubería

desanclada (o anclada incorrectamente),

atascamiento de émbolos de bomba (o émbolos

atascados), o cualquier combinación de los

mencionados.

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

5/16

5

La Figura 5 es un ejemplo de daño relacionadocon guía para varilla. El ejemplo a la izquierda esuna varilla de bombeo de alta resistencia a la

tensión, reacondicionada. El flujo de fluido

turbulento, asociado a las guías cortas para varilla

moldeadas con inyección por extremo romo,

permitió corrosión de fisura en la zona crítica delavado alrededor del extremo de la guía. Antes de lainspección, se sacaron las guías para varilla

moldeadas del cuerpo de la varilla para

reacondicionamiento. Las varillas de bombeo Clase

1 reacondicionadas no pueden tener

discontinuidades mayores a 20 milipulgadas

(0,020") según Especificación API 11BR. La

corrosión de fisura era menor a 20 mili pulgadas

permitidas para una varilla de bombeo Clase 1

reacondicionada. Sin embargo, la sensibilidad a la

entalla (intolerancia de discontinuidad) de una

varilla de bombeo de alta resistencia a la tensión es

alta. En otras palabras, pequeños huecos pueden ser perjudiciales a los esfuerzos de alta resistencia a la

tensión asociados a la varilla de bombeo de alta

resistencia y las varillas de bombeo de alta

resistencia reacondicionadas deben ser

desclasificadas en su capacidad de carga. Elejemplo en el medio es una falla de

erosión/corrosión resultando de guías cortas de

varilla con extremo romo, aplicadas en campo, en

tubería pequeña con altas velocidades de fluido.

Los huecos de erosión/corrosión serán cortados por

fluido con fondos muy lisos. Las características enforma de hueco incluyen bordes afilados y lados

empinados si están acompañados de huecos lisosanchos o de CO2 con bordes biselados si están

acompañados de H2S. El ejemplo a la derecha es

desgaste por abrasión de una guía aplicada en

campo moviéndose hacia arriba y abajo en el

cuerpo de la varilla durante el ciclo de bombeo.

Generalmente, las guías para varilla moldeadas

proporcionan un mejor flujo laminar, una fuerza de

adhesión y sujeción como mínimo tres a cuatro

veces mayor y son más eficaces en costo que lasguías para varilla aplicadas en campo.

Fallas Mecánicas

Las fallas mecánicas representan un porcentaje

grande del número total de todas las fallas de sarta

de varillas. Las fallas mecánicas incluyen todo tipo

de desperfecto excepto defectos de fabricación y

fatiga por esfuerzo/corrosión. El daño mecánico a

la sarta de varillas contribuye a un elevador de

esfuerzo que ocasionará fallas de varilla de

bombeo. El tiempo a la falla será influenciado por

muchas variables, de las cuales las más importantesserán el esfuerzo máximo, ambiente operativo,

orientación del daño, química de la varilla de

bombeo, tipo de tratamiento térmico de la varilla,

gama de esfuerzos y tipo de daño. El dañomecánico puede ser causado por diseño inadecuado,

procedimientos incorrectos de preservación y

manejo, procedimientos descuidados de enrosque ydesenrosque, prácticas operativas desactualizadas o

cualquier combinación de estos elementos.

Fallas de Varillas Dobladas

Las fallas de fatiga por flexión representan un

número significativo de todas las fallas mecánicas.

Es un hecho que todos las varillas de bombeo

doblados fallarán algún día. Las nuevas varillas de

bombeo son fabricadas a la rectitud de un cuerpo de

no menos de 1/16 pulgadas en cualquier tramo de

doce pulgadas de largo de cuerpo de varilla. Las

varillas de bombeo dentro de esta tolerancia de

rectitud rodarán con facilidad en un casillero a nivel

con cinco apoyos. Cualquier grado de flexión

mayor que esto ocasionará un aumento del esfuerzo

local en el punto de la flexión durante la carga

aplicada. Cuando el cuerpo de la varilla doblada sehala recto durante la carga, se alcanza rápidamentela resistencia máxima del material. El ciclo de

exceder continuamente la resistencia máxima del

material se repite durante el ciclo de bombeo y

causa grietas de fatiga por esfuerzo en el lado

cóncavo de la flexión. Estas grietas de fatiga por

esfuerzo avanzan a través de la barra, durante la

carga, hasta que no queda suficiente metal en la

barra para sostener la carga y así ocurre la fractura.

Enderezar el material bruto de barra es el primer

paso en el proceso de fabricación de las varillas de

bombeo. El enderezamiento en frío de la barra

deforma la estructura granular a un punto inferior ala temperatura de recristalización, lo que impone

una tensión en la barra que va acompañada de su

efecto de endurecimiento por acritud. Durante el

proceso de fabricación, la función de tratamiento

térmico es aliviar el esfuerzos residuales einducidos ocasionados por la laminación de las

barras, los procesos de enderezamiento de barra y

del fraguado de los resaltos de las varillas. El

tratamiento térmico cambia la estructura

metalúrgica de los extremos forjados para coincidir

con la del cuerpo de la varilla y también controla

las propiedades mecánicas de la varilla de bombeo.

Toda curva de cuerpo de varilla creada después deltratamiento térmico ocasiona endurecimiento del

trabajo que crea una zona de dureza diferente de las

superficies circundantes. Esta condición se

denomina “punto duro” y es un elevador de

esfuerzo a la carga. El procesamiento mecánico, tal

como pasar la varilla de bombeo acabado por un

sistema de rodillos, intentará eliminar la doblez de

manera que parezca recta. Sin embargo, los

procesos de reacondicionamiento no son capaces dealiviar los esfuerzos de las varillas de bombeo

dobladas. Una varilla de bombeo doblada está

dañada permanentemente y no se debe usar ya que

llegará el momento en que todas las varillas de bombeo dejarán de funcionar.

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

6/16

6

La Figura 6 (con la Figura 7 interpuesta) es unejemplo de fallas de fatiga por doblez. Las fallas de

fatiga por flexión pueden ser identificadas por unasuperficie de fractura a un ángulo, que se

encontrará a cierto ángulo que no sea a 90° del eje

del cuerpo de varilla. El ejemplo a la izquierda

ilustra una fractura provocada por una flexión deradio largo o arco gradual en el cuerpo de la varilla(el ejemplo a la izquierda en el Figura 7). La

superficie de la fractura tiene un aspecto normal

pero cuenta con un ángulo ligero cuando se

compara con el eje del cuerpo de la varilla. El

ejemplo del medio es una doblez de radio corto

(ejemplo a la derecha en la Figura 7). La superficie

de la fractura está a un ángulo mayor del eje del

cuerpo de la varilla con una parte pequeña de fatiga

y una parte grande de desgarramiento por tensión.

El ejemplo a la derecha es el resultado de una

varilla de bombeo en forma de sacacorchos.

Observe lo complicadísimo que es el aspecto de lasuperficie de la fractura. Por lo general, mientras

mayor sea la doblez en el cuerpo de la varilla, más

complicado será el aspecto en las superficies defracturas. La aplicación de malos procedimientos de

preservación y manejo normalmente ocasionan que

se doblen las varillas.

Fallas de Daños Superficiales

Se debe hacer todo lo posible para impedir daños

mecánicos superficiales a las varillas de bombeo,

varillas cortas y acopladores. Los daños

superficiales aumentan los esfuerzos durante las

cargas aplicadas, con la potencialidad de ocasionar

fallas de la sarta de varillas de bombeo. El tipo de

daños y su orientación contribuye a este efecto de

esfuerzos mayores. La orientación del daño

contribuye a mayores esfuerzos con daño

transversal teniendo un aumento de esfuerzos sobre

aquellos asociados a daño longitudinal. Una

picadura aguda creará una mayor concentración deesfuerzo y sería más perjudicial a la carga que unadepresión somera esparcida por la zona. Las

varillas de bombeo con indicaciones de daños

superficiales no deben ser usadas y deberán

cambiarse. Se debe tener cuidado en evitar todo

contacto de metal con metal que resulte en

abolladuras, picaduras o arañazos. Para impedir un

posible daño a las varillas de bombeo, coloque tiras

de madera entre los casilleros metálicos de

almacenamiento y entre cada hilera de las varillas

de bombeo de modo que el contacto de metal con

metal se evite. Use las varillas de bombeo para lo

que las mismas han sido diseñadas - para levantaruna carga. Nunca use las varillas de bombeo como

un pasadizo o banco de trabajo. Mantenga las

herramientas de metal que no se destinan para uso

en las varillas de bombeo y todos los demás objetos

de metal apartados de las varillas. Cerciórese que laherramienta que utiliza está destinada para la

función que realiza y asegúrese que esté en

condiciones apropiadas de operación.

La Figura 8 es un ejemplo de diversas fallas por daños superficiales. El ejemplo a la izquierda

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

7/16

7

muestra una depresión ligera de una llave,

herramienta u otro objeto de metal. El segundoejemplo de la izquierda ilustra un daño de una llave

para tubería usada en la aplicación de guías para

varilla instaladas en el campo. El segundo ejemplo

de la derecha tiene un arañazo longitudinal pequeño

por contacto de metal con metal, al permitir que lasvarillas de bombeo corran por otras varillas en unhaz de varillas durante instalación. El ejemplo a la

derecha presenta daño superficial transversal.

La Figura 9 es un ejemplo de daño superficialocasionado por elevadores para varillas de bombeo.

El ejemplo inferior representa un daño de asientos

de elevador desgastados o desalineados. Después de

un período prolongado de servicio, los asientos de

elevador se desgastan tanto que desarrollan unaforma ovalada en vez de una forma redonda. A la

vez que la forma ovalada crece, el anillo detangencia del resalto de la varilla con la cara del

asiento del elevador se baja en la mitad delantera

del asiento. A la vez que el asiento sigue

desgastándose, la posición de asiento del resalto de

la varilla se mueve adelante de la línea central del

muñón del elevador. Esto causa un desplazamiento

en la carga del gancho y hace que se incline el

cuerpo del elevador hacia adelante. Cuando el

elevador levanta la carga de la sarta de varillas, la

carga del gancho doblará la línea central de la

varilla de bombeo para que coincida con la línea

central del muñón del elevador. A la vez que el

peso de la sarta de varillas aumenta, la carga delgancho doblará todas las varillas de bombeo que

este elevador engancha. Las fallas de las varillas de bombeo dobladas que ocurre abajo de la cresta del

resalto superficial pueden ser debido a malos

asientos de elevador. El ejemplo superior es un

daño ocasionado por los pestillos del elevador. Este

tipo de daño ocurre normalmente como resultado de

levantar o tender piezas en dobles. Nunca se debe

levantar o tender en el piso más de una sola varilla

de bombeo. Todo lo demás ocasiona que los

pestillos del elevador actúen como un fulcro y

permita que los esfuerzos de flexión se concentren

en la zona de transición del cuerpo de la varilla y elresalto forjado.

Fallas de Conexión

La conexión API de la varilla de bombeo está

diseñada como conexión con reborde cargada con

fricción. Puesto que la resistencia a la fatiga de la

conexión de la varilla de bombeo es baja cuandosometida a cargas cíclicas, es necesario limitar las

cargas cíclicas con precarga de unión macho. Si la

precarga de unión macho es mayor que la carga

aplicada, la carga en la conexión sigue constante y

no ocurre fatiga de cargas cíclicas. La carga de

fricción que se desarrolla en la cara del reborde de

la unión macho y la carga del reborde del acoplador

sirve para afianzar la conexión entre las dos para

impedir que se destornille dentro del pozo. Sin

embargo si la precarga es menor que la carga

aplicada, la cara del reborde de la unión macho y el

reborde del acoplador se separará durante el

movimiento cíclico de la unidad de bombeo. Unavez que estas caras se separan, la conexión se cargacíclicamente y resultará en una falla consistente en

pérdida de desplazamiento o pérdida de apriete. Las

fallas de pérdida de desplazamiento pueden surgir

de lubricación inadecuada, enrosque inadecuado,

demasiada fuerza de apriete, desgaste de golpeteo

de tubería o cualquier combinación de estos

elementos.

La Figura 10 es un ejemplo de fallas de uniónmacho debido a una pérdida de desplazamiento. La

muestra a la derecha es típica en aspecto para una

falla de pérdida de desplazamiento de la unión

macho. El enrosque insuficiente o la pérdida deapriete causó la separación de la cara del reborde de

la unión macho y la cara del reborde del acoplador.

Cuando estas caras se separan, un movimiento de

flexión se agrega a la carga de tensión en la unión

macho. La parte roscada de la unión macho semantiene rígida mientras que el resto de la unión

macho se dobla. El movimiento de la sarta de

varillas ocasiona que empiece agrietamiento de

fatiga por esfuerzo en la raíz de la rosca que se

forma completamente primero sobre el subcorte.

Las pequeñas grietas de fatiga por esfuerzo

empiezan a lo largo de la raíz de rosca y se

consolidan en una grieta principal de fatiga poresfuerzo. La superficie de la fractura de una pérdida

típica de la falla por desplazamiento de la unión

macho tiene una pequeña parte de fatiga que cubre

aproximadamente un tercio de la superficie de la

fractura con la parte de desgarramiento por tensión

y el desgarramiento final de cizalla que abarca la

superficie restante de la fractura. Los ejemplos a la

izquierda y en el medio ocurrirán como resultado

de carga de esfuerzo cuando los factores elevadoresde tensión tales como corrosión o daño mecánico

estén presentes en la superficie del subcorte de la

unión macho.

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

8/16

8

La Figura 11 es otro ejemplo de dos tipos de fallasde unión macho. La muestra a la izquierda es típica

en aspecto de una falla debido a pérdida de

desplazamiento. Sin embargo, esta fractura de

unión macho fue ocasionada por las llaves

hidráulicas para varillas durante el enrosque según

evidenciado por el desgarramiento por tensión

escalonado. No es poco común que las fracturas de

unión macho ocurran en el enrosque, si la unión

macho tiene una grieta preexistente de fatiga poresfuerzo debido a la gran fuerza torsional exigida

durante el enrosque de juntas con las varillas de

bombeo de todos los tamaños de alta resistencia a la

tensión y de gran diámetro Clase D. La muestra a la

derecha es un ejemplo de fuerza torsional excesiva

en una unión macho blanda. La superficie de lafractura tiene una parte grande de fatiga, con

múltiples marcas de trinquete en la raíz de la roscade unión macho y una pequeña parte de tensión.

La Figura 12 es un ejemplo de una falla por pérdida de desplazamiento. La fractura iniciada en

la raíz de rosca del acoplador opuesta a la roscainicial de la unión macho completamente formada

primero. Las mitades de la fractura de un tercio y

dos tercios, en longitud, con marcas de trinquete

que se originan en la raíz de la rosca indican una

falla de acoplador por pérdida de desplazamiento.La superficie de la fractura de una pérdida típica defalla de acoplador por desplazamiento tiene una

parte de fatiga pequeña y una parte grande de

desgarramiento por tensión. Las fallas de pérdidade acoplador por desplazamiento están asociadas

principalmente a las varillas de bombeo Clase D y

las varillas de bombeo de alta resistencia a la

tensión.

Las fracturas de acoplador a media longitud conmarcas de trinquete que vienen del exterior indicanotro tipo de falla. La grieta de fatiga por esfuerzo

empieza desde la superficie exterior del acoplador,

avanzando internamente hacia las roscas, luego en

torno a la pared del acoplador a una fractura por

tensión. Las fracturas a media longitud indican

fallas de acoplador debido a daño mecánico a la

superficie del acoplador, excediendo el límite de

resistencia de la fatiga por esfuerzo del material o

un defecto de fabricación. La mayoría de las

fracturas de acoplador a media longitud debidas a la

sobrecarga tienen una pequeña parte de fatiga y una

parte grande de desgarramiento por tensión. Estafalla es común con las varillas de bombeo de alta

resistencia a la tensión y acopladores Clase SM.

Use acopladores Clase T para evitar fallas de

acoplador a media longitud con las varillas de

bombeo de alta resistencia a la tensión.

La Figura 13 es un ejemplo de desfileteado deroscas en la conexión de las varillas de bombeo. El

desfileteado de roscas es un daño mecánico a la

varilla de bombeo y/o a las roscas de acoplador. El

desfileteado de roscas es el resultado de roscas

dañadas o contaminadas que ocasionan que lainterferencia entre las roscas sea lo suficiente para

desgarrar y destrozar las superficies de las roscas.

Las roscas se funden durante el enrosque y se

separan desfileteándose al desenrosque y la

conexión se daña y destruye imposibilitando su uso posterior. El daño de enchufado duro a la rosca

delantera y las roscas contaminadas son las causas

principales del desfileteado de las roscas. La

limpieza de las roscas antes del enrosque,

lubricando correctamente las roscas y siguiendo

procedimientos cuidadosos de enrosque impedirán

el desfileteado de las roscas.

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

9/16

9

La Figura 14 es un ejemplo de fallas decuadrado de llave. Las fallas de cuadrado de llave

son extremadamente raras y ocurren con poca

frecuencia a menos que sea de un daño mecánico,corrosión o defecto de fabricación. El ejemplo a la

izquierda es una falla de cuadrado de llave debido a

daño mecánico severo. Una retención suelta o

descuidada en las llaves hidráulicas para varillas ha

redondeado la esquina cuadrada de llave. La grieta

de fatiga por esfuerzo empezó en la esquina del

cuadrado de llave y avanzó hasta ruptura o fractura

final. El ejemplo a la derecha es una falla de

cuadrado de llave debida a un defecto de

fabricación. La falla comenzó en la marca de

estampa del troquel y es un ejemplo de falla de

profundidad de estampa de troquel excesiva. Las

marcas de estampa de dado pueden convertirse enentalladuras que sirven como elevadores de

esfuerzo si la profundidad del estampado por

troquel durante el proceso de forjado, no es

controlado y mantenido dentro de las pautas de la

Especificación API 11B, Tolerancias Admisibles.

La Figura 15 es un ejemplo del daño que ocurrecomo resultado de apretar demasiado yseveramente la conexión de las varillas de bombeo.

El ejemplo ilustrado es un acoplador apretado

demasiado que se ha abombado o combado cerca

de la cara de contacto. Los acopladores de hueco dediámetro pequeño son más susceptibles de este tipo

de daño de apriete excesivo que los acopladores de

tamaño completo. Los acopladores de tamaño

completo apretados demasiado en las varillas de bombeo Clase y de alta resistencia generalmente

presentan abultamientos ligeros y tienen la cresta de

deformación concéntrica de material en la cara de

resalto del acoplador debido a la impresión de la

cara de resalto de la unión macho. El aprieteexcesivo con llaves hidráulicas para varillasdesalojará las uniones macho suaves resultando en

un aspecto de falla por tensión. El subcorte de la

unión macho se desprenderá hacia abajo y la

fractura ocurre rápidamente. Con las varillas de

bombeo Clase D, una indicación de demasiado

apriete es la cresta de deformación concéntrica de

material en la cara de resalto de la unión macho

debido a la impresión de la cara de resalto del

acoplador. El apriete excesivo sobre las varillas de

bombeo normalizadas y templadas de alta

resistencia a la tensión empezará a sacar las roscas

del acoplador.

La Figura 16 es un ejemplo de grietas deimpacto en acopladores. No se debe permitir la

práctica de “calentar” o martillar sobre acopladores

para aflojarlos. Este ejemplo muestra cómo el daño

de impacto a un acoplador Clase T ocasiona grietasde fatiga por esfuerzo e torno a los puntos de

impacto y corrosión localizada acelerada. Martillar

sobre acopladores Clase SM ocasiona grietas de

fatiga por esfuerzo en la superficie dura de rociado

y resulta en una falla de acoplador debido a fatiga

por esfuerzo/corrosión.

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

10/16

10

Figura 17 es un ejemplo de fallas de varillas pulidas. La mayoría de las fallas de varillas pulidasocurren en el cuerpo, justamente debajo de la

abrazadera del varilla pulida o en la unión macho.

Las fallas del cuerpo de varilla pulida debajo de la

abrazadera de la varilla pulida se deben a la

añadidura de esfuerzos de flexión. Estos esfuerzosde flexión pueden ser impuestos por equipos de

bombeo desalineados, barras portadoras que no

asientan a nivel, barras portadoras desgastadas,

celdas de carga desalineadas o instalación

incorrecta de la abrazadera del varilla pulida. La

falla de la varilla pulida a la izquierda es un

ejemplo de una abrazadera de varilla pulida en la

parte rociada de una varilla pulida metalizada por

soplete. Las varillas pulidas metalizadas por soplete

tienen una parte no rociada para la colocación de la

abrazadera de varilla pulida. Nunca ponga una

abrazadera en la parte rociada de una varilla pulida.

La falla del varilla pulida a la derecha tiene pequeños arañazos longitudinales ocasionados por

mal manejo.

Las fallas de la unión macho del varilla pulida

generalmente ocurren debido a la instalación de

acopladores de varillas de bombeo. Las unionesmacho de la varilla pulida tienen un ahusado de

rosca de 9° entre la parte roscada recta y el resalto.

Los acopladores de las varillas de bombeo tienen

una rosca inicial de 30° y un rebajo profundo que

generalmente no engancha todas las roscas de la

unión macho del varilla pulida. Los acopladores dela varilla pulida tienen una rosca inicial de 9° y un

perfil diseñado para encajar correctamente en launión macho del varilla pulida. El rebajo somero de

la rosca distingue fácilmente los acopladores de

varilla pulida de los acopladores de varillas de

bombeo y permite que todas las roscas de la unión

macho de la varilla pulida encajen.

Fallas de Corrosión

La corrosión es uno de los mayores problemas quese encuentran con los fluidos producidos y

representa alrededor de la mitad de todas las fallas

de las varillas de bombeo. La corrosión es el

resultado destructivo de una reacciónelectroquímica entre el acero usado en la

fabricación de las varillas de bombeo y el ambienteoperativo al que se somete. Dicho en palabras

sencillas, la corrosión es la manera en que la

naturaleza convierte un material hecho por el

hombre de un estado de mayor energía (acero), de

vuelta a su estado elemental (mineral nativo) como

se encuentra en la naturaleza. El hierro elemental enel acero se combina con la humedad o ácidos para

formar otros compuestos tales como sulfuro,

carbonato, óxido de hierro, etc. Alguna forma y

concentración del agua está presente en todos los

pozos considerados como corrosivos y la mayoríacontiene cantidades considerables de gases e

impurezas disueltas. Por ejemplo, los gases ácidos

que son el ácido carbónico (CO2) y el ácidosulfídrico (H2S), comunes en la mayoría de los

pozos, son sumamente solubles en agua y se

disuelve rápidamente en la misma, lo que tiende a

bajar su pH. La corrosividad del agua es una

función de la cantidad de estos dos gases que semantienen en solución. Todas las aguas con valores

pH bajos se consideran corrosivas al acero, con los

valores más bajos representando mayor acidez o

corrosividad.

Todos los ambientes pozo abajo son corrosivos

hasta cierto punto. Algunos fluidos corrosivos

pueden ser considerados no corrosivos si la tasa de

penetración de la corrosión, registrada como

milésimas de pulgadas perdidas por año (mpy) es

suficientemente baja para no ocasionar problemas.

Sin embargo, la mayoría de los pozos productores

se ven afectados por problemas de corrosión y no

existe ninguna varilla de bombeo fabricada en laactualidad que pueda resistir con éxito los efectos

de esta corrosión por si sola. Aunque la corrosión

no se puede eliminar completamente, es posible

controlar su reacción. Todos los grados de las

varillas de bombeo deben ser protegidas de maneraadecuada mediante el uso de programas eficaces de

inhibición química (se hace referencia a ediciones

actuales de la Especificación API 11BR y Norma

RPO195 NACE). Algunos grados de varillas de

bombeo, debido a combinaciones diferentes de

elementos de aleación, microestructuras y nivelesde dureza, son capaces de dar una vida de servicio

más larga en pozos corrosivos inhibidosquímicamente que otros grados de aceros de baja o

alta resistencia a la tensión.

¿Por qué parece que las varillas de bombeo nuevas

se corroen más rápidamente que las varillas de

bombeo viejas en la misma sarta? Dos varillas de

bombeo con el mismo análisis químico formarán

una celda de corrosión galvánica si el estado físico

de una es diferente de la otra. Las diferencias

físicas en una varilla de bombeo puede serocasionado de prácticas deficientes de preservación

y manejo (o sea, daño superficial resultando en

dobleces, golpes, picaduras) y/o depósitos de

corrosión. Puesto que las varillas de bombeonuevas entran en el pozo sin depósitos de corrosión,

a menudo se corroen preferentemente en relacióncon las varillas que están revestidas de depósitos de

corrosión. La corrosión en acero empieza de

manera muy agresiva pero a menudo se hace más

lenta tan pronto como una película superficial

obstructiva de depósito de corrosión (escama) se

forma sobre la superficie de metal. Por ejemplo, elCO2 genera una escama de carbonato de hierro

como subproducto de su corrosión. Esta escama

reviste la varillas de bombeo y retarda la tasa de

penetración de la corrosión que tiende a disminuir

la velocidad de corrosión. Sin embargo, si estedepósito es agrietado continuamente por un

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

11/16

11

movimiento de flexión o eliminado por abrasión, la

corrosión local agresiva continúa en la zona con laescama eliminada y da lugar a una picadura

profunda de corrosión.

¿Pueden las varillas de bombeo de alta resistencia a

la tensión ser usadas en un ambiente corrosivo?

Generalmente, las varillas blandas toleran lacorrosión mejor que las varillas duras y, es la reglageneral que uno siempre debe usar la varilla más

blanda que maneje la carga. Sin embargo si los

requisitos de carga dictan el uso de las varillas de

alta resistencia a la tensión, entonces es importante

proteger las varillas con una eficaz película

superficial de inhibidor de corrosión. En la mayoría

de los casos, si usted puede proteger

adecuadamente los equipos pozo abajo contra la

corrosión, uno debe ser capaz de proteger

adecuadamente contra la corrosión a las varillas de

bombeo de alta resistencia a la tensión si aumenta

la frecuencia de aplicación del programa deinhibidor de corrosión. En otras palabras, si uno

trata eficazmente una vez por semana con 40 partes

por millón (ppm) de inhibidor de corrosión para las

varillas clase D, se necesitará tratar por dosificación

dos veces a la semana con 40 ppm de inhibidor decorrosión para las varillas de alta resistencia a la

tensión. Los volúmenes de tratamiento varían y

dependen de muchos factores que son muy

numerosos para nombrar. Siempre consulte con un

especialista de control de corrosión antes de la

instalación de toda sarta de varillas, especialmentecuando se sospecha una fatiga de corrosión por

esfuerzo como la causa origen de la falla.

La Figura 18 es un ejemplo de fatiga de corrosión por esfuerzo de la corrosión CO2. El tamaño del

hueco, respecto a cuando puede causarle perjuicio a

la varilla, depende de dos factores: tipo y dureza del

material. Las varillas de bombeo Clase K pueden

desarrollar picaduras más grandes y más profundas

que la varilla de bombeo tipo D antes que se vuelva

perjudicial a las varillas. las varillas de bombeo

Clase D pueden desarrollar picaduras más profundas y más grandes que una varilla de alta

resistencia a la tensión antes que se vuelva

perjudicial a las varillas. Los materiales más

blandos con bajo nivel de esfuerzo de varillatoleran picaduras mayores que los materiales más

duros con esfuerzo más alto de varilla. Por lo tanto,

las picaduras pequeñas pueden ser perjudiciales a

las varillas de bombeo de alta resistencia a la

tensión por oposición a una varilla más blanda queno tenga tanto esfuerzo de varilla.

Corrosión por Ácidos

Las compañías de servicio usan ácidos para

estimulación y labores de limpieza de pozos. Todas

las labores de ácido deben tener un inhibidor

mezclado con el ácido antes de la inyección en el

pozo. Los ácidos gastados aun son corrosivos al

acero y el pozo, y el pozo debe ser “lavado” lo

suficiente para recuperar todo el ácido. En raros

casos, algunas aguas producidas contienen ácidos

orgánicos que se han formado pozo abajo, talescomo los ácidos acético, sulfídrico y sulfúrico. La

corrosión de ácido es un adelgazamiento de metal,

que deja la superficie con el aspecto de nódulos

metálicos residuales agudos, plumados o como

telaraña. Las escamas metálicas no se formarán enlas picaduras. La muestra a la izquierda en laFigura 5 es un ejemplo de corrosión de ácido.

Corrosión por Cloruros

Los cloruros contribuyen a la probabilidad de un

aumento de fallas relacionadas con las varillas de bombeo. La corrosividad del agua aumenta a la vez

que la concentración de cloruros aumenta. Los

inhibidores de corrosión tienen más dificultad en

llegar y proteger la superficie de acero de las

varillas de bombeo en pozos con altas

concentraciones de cloruros. La corrosión, de las

aguas con altas concentraciones de cloruros, tienen

la tendencia de ser más agresiva a las varillas de

bombeo de acero al carbono que a las varillas de bombeo de acero de aleación. La corrosión por

cloruros tiende a picar uniformemente toda la

superficie de la varillas de bombeo con picaduras

someras con fondo plano y de forma irregular. Lascaracterísticas de forma de picaduras incluyen

paredes empinadas y bordes afilados de picaduras.

Corrosión por CO2

El CO2 se combina con agua para formar ácido

carbónico que baja el pH del agua. El ácidocarbónico es muy agresivo al acero y resulta en

grandes zonas de pérdida rápida de metal que

pueden desgastar completamente las varillas de

bombeo y acopladores. La severidad de la corrosión

aumenta con el aumento parcial de presión ytemperatura del CO2. Las picaduras de corrosión

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

12/16

12

CO2 son de forma redonda, profundas con paredes

empinadas y bordes afilados. La picadura seinterconecta usualmente en líneas largas pero

ocasionalmente son individuales y aisladas. Las

bases de la picadura estarán llenas de escamas de

carbonato de hierro, un depósito gris que se adhiere

de manera suelta, generado del CO2.Las Figuras 19 y 20 muestran ejemplos típicos decorrosión por CO2. La Figura 19 es un ejemplo de

corrosión por CO2 en acopladores y la Figura 20 es

un ejemplo de corrosión CO2 en cuerpos de

varillas.

Corrosión de Metales Distintos

Una falla extremadamente rara, la corrosión demetales distintos pueden ocurrir cuando se juntan

dos metales con diferencias en potenciales de

solución juntos en la misma solución. Un metal

tiene una tendencia acentuada de corroerse antes

que el otro, y bajo ciertas condiciones de fluidos, el

metal menos noble se corroe a un ritmo más rápido.

La corrosión de metales distintos es normalmente

mayor cerca de la juntura de los dos metales.

Puesto que la mayoría de los materiales de las

varillas de bombeo son compatibles, esta falla no es

frecuente.

Corrosión por H2S

La picadura por H2S es redonda en su base, profunda con paredes empinadas y bordes

biselados. Normalmente es pequeña, aleatoria y

esparcida sobre toda la superficie de la varilla. Unsegundo corrosivo generado por H2S es escama de

sulfuro de hierro. Las superficies de la varilla de

bombeo y de la picadura estarán cubiertas de

escama negra que se adhiere de manera apretada.

La escama de sulfuro de hierro es sumamenteinsoluble y catódica al acero que tiende acelerar lastasas de penetración de la corrosión. Un tercer

mecanismo corrosivo es el resquebrajamiento por

hidrógeno, que ocasiona que la superficie de la

fractura tenga un aspecto granular o quebradizo. un

punto de inicio de grieta puede ser visible o no y

una parte de fatiga puede no estar presente en la

superficie de la fractura. El desgarramiento por

corte de una falla de resquebrajamiento por

hidrógeno es inmediato durante fractura debido a la

absorción del hidrógeno y la pérdida de ductilidad

en el acero. Aunque un ácido relativamente débil,

cualquier cantidad muy pequeña medible de H2S seconsidera justificación para programas de

inhibición química cuando cualquier cantidad muy

pequeña medible de agua también está presente.

Las Figuras 21 y 22 son ejemplos de corrosión porH2S. Las tres muestras de cuerpos de varilla a la

izquierda son ejemplos de corrosión localizada

(picadura) y las dos muestras de cuerpo de varilla ala derecha son ejemplos de corrosión general

adelgazante de corrosión de depósito debajo de

escamas. La muestra en la Figura 22 es un ejemplode falla de unión macho debido a agrietamiento por

hidrógeno.

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

13/16

13

Corrosión Influenciada Microbiológicamente(MIC)

Alguna cantidad de forma de vida microscópica

está presente en esencialmente todo pozo productor.

De gran preocupación para las varillas de bombeo

son los organismos monocelulares capaces de viviren todo tipo de condiciones y de multiplicarse convelocidad increíble - denominados comúnmente

bacterias o “microbios”. Los fluidos sospechables

deben ser monitoreados continuamente en cuanto a

bacterias mediante muestreo, identificación y

conteo de las bacterias. La técnica de dilución por

extinción se usa comúnmente para hacer cultivos de

bacterias a fin estimar la cantidad de bacterias

presentes en el pozo. El bactericida debe usarse en

todos los fluidos sospechables para controlar

poblaciones de bacterias. Las bacterias se clasifican

de acuerdo con sus requisitos de oxígeno: aeróbicas

(requiere oxígeno), anaeróbicas (sin oxígeno), yfacultativas (una u otra). Algunas bacterias generan

H2S, producen enzimas o ácidos orgánicos, oxidan

hierro soluble en aguas producidas o cualquier

combinación de los anteriores.

MIC tiene las mismas características básicas deforma de picaduras del H2S, a menudo con

múltiples grietas por esfuerzo en la base de la

picadura, con tunelización alrededor del borde de la

picadura y/o anomalías inusitadas (es decir,

manchas brillosas) en la superficie de la varilla. Las

bacterias son muy agresivas y todos los grados delas varillas de bombeo se corroen rápidamente en

ambientes pozo abajo que contienen bacterias. Losreductores de sulfato (SRB) aquéllos que producen

H2S, causan probablemente más problemas a los

equipos de elevación artificial que cualquier otro

tipo de bacterias. El agrietamiento múltiple en las

bases de picaduras se origina del subproducto de

ácido sulfídrico del estilo de vida bacteriano que

corroe y resquebraja la superficie del acero bajo la

colonia.

La Figura 23 muestra varios ejemplos de corrosióninfluenciada microbiológicamente (bacterias) en

cuerpos de varilla de bombeo.

Corrosión Acrecentada por Oxígeno

La corrosión acrecentada por oxígeno será la más

prevaleciente en acopladores con pocos casos que

ocurren en resaltos de varillas. La corrosión

acrecentada por oxígeno se ve raramente en el

cuerpo de la varilla. De hecho, la corrosiónacrecentada por oxígeno agresiva puede desgastarlos acopladores sin dañar las varillas de bombeo en

cualquier lado. La tasa de corrosión acrecentada por

oxígeno es directamente proporcional a la

concentración de oxígeno disuelto, el contenido de

cloruros del agua producida y/o la presencia de

otros gases ácidos. El oxígeno disuelto puede

causar corrosión severa a concentraciones

extremadamente bajas y evaporar grandes

cantidades de metal. La picadura es usualmente

somera, con fondo plano y esparcida en su base con

la tendencia de una picadura para combinarse con

otra. Las características de conformación de picadura pueden incluir bordes afilados y lados

empinados si está acompañada de CO2 o amplios

cráteres lisos con bordes biselados si está

acompañada de H2S. Las tasas de corrosión

aumentan a la vez que aumentan lasconcentraciones del oxígeno disuelto.

Las Figuras 24 y 25 son ejemplos de corrosiónacrecentada por oxígeno. La muestra de acoplador a

la izquierda es un ejemplo de los efectos de la

corrosión por CO2 ampliada por oxígeno

(izquierda), corrosión por H2S (en el medio) ycorrosión por cloruro (derecha) mientras que las

muestras de las varillas en la Figura 25 exhíben losefectos de corrosión por CO2 acrecentada por

oxígeno cerca del resalto (izquierda) y la corrosión

por CO2 en el cuerpo de la varilla (derecha).

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

14/16

14

Corrosión de Escamas

En las varillas de bombeo se debe impedir la

formación de escamas, tales como las de sulfato de

bario, carbonato de calcio, sulfato de calcio,

carbonato de hierro, óxido de hierro (herrumbre),

sulfuro de hierro y sulfato de estroncio. Aunque lasescamas en una varilla de bombeo retarda la tasa de

penetración de la corrosión, también reduce la

eficacia de los inhibidores químicos. La corrosión

localizada severa en forma de picadura sobreviene

en todo momento en que la escama se ve agrietada

por un movimiento de flexión o es removida por

abrasión.

Corrosión por Corrientes Desviadas

Raramente en la mayoría de los pozos productores,la corrosión por corriente desviada se refiere a las

corrientes eléctricas inducidas o desviadas que van

y vienen de la sarta de varillas. La corrosión por

corrientes desviadas puede ser ocasionada cuando

se conecta a tierra algún equipo eléctrico a la

tubería de revestimiento del pozo o debido asistemas de protección catódica cercanos. Los arcos

que se originan de las varillas de bombeo dejan un

hueco profundo de forma irregular con lados lisos,

bordes agudos y un cono pequeño en la base del

hueco. Los arcos que se originan de la tubería de

producción dejan huecos profundos con lados lisos

y bordes agudos que son de dimensiones aleatoriasy de forma irregular. Los huecos por corrosión de

corrientes desviadas por lo general son individuales

y aislados en una hilera por un lado de la varilla de

bombeo cerca de los resaltos.

Defectos de Fabricación

Las fallas debidas a los defectos de fabricación son

raras y ocurren pocas veces. Los defectos de

fabricación se reconocen fácilmente y es importanteque se entienda el aspecto que tienen estos defectos

si uno va a presentar de manera exacta

reclamaciones para reembolso de garantía. Ningúnfabricante está excluido de la posibilidad de

defectos de material o de mano de obra y los

siguientes ejemplos de fallas incluyen defectos de

toda fabricación.

La Figura 26 es un ejemplo de defectos de fábrica.Los defectos de fábrica ocurren a lo largo de unlado del cuerpo de la varilla y estas

discontinuidades normalmente tienen un fondo en

forma de "V" agudo, longitudinalmente cónico con

indicios de la costura longitudinal en la base. El

ejemplo en el extremo izquierdo es un ejemplo de

un fleco. El tercer cuerpo de la varilla empezando por la izquierda también es un ejemplo de un fleco.

Al pescar la falla de la varilla, el fleco se dobló

contra la superficie de la fractura. El segundo

cuerpo de varilla de la izquierda es un ejemplo de

una coagulación, Un fleco es un pequeño segmento

suelto o desgarrado y una coagulación es un

segmento grande suelto o desgarrado de material

enrollado longitudinalmente hacia dentro de lasuperficie de la barra. Un extremo del fleco o de la

costra normalmente está ligado metalúrgicamente al

cuerpo de varilla mientras que el otro extremo está

enrollado dentro de la superficie y adherido

físicamente. Las fallas de fatiga que surgen de

flecos o costras, tendrán un pedazo de material

suelto que sobresale por la parte de fatiga de la

superficie de la fractura. El segundo cuerpo de

varilla empezando por la izquierda es un ejemplode escama enrollada al interior. La escama

enrollada al interior es una discontinuidad

superficial causada cuando la escama (óxido de

metal), formado durante un calentamiento previo,no se ha quitado antes del proceso de laminación de

barra. La muestra del cuerpo de varilla en el

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

15/16

15

extremo derecho es un ejemplo de un pliegue

laminante. Los pliegues laminantes sondiscontinuidades superficiales longitudinales que

tienen el aspecto de una costura de laminación, con

esquinas agudas dobladas y enrolladas al interior de

la superficie de la barra sin adhesión metalúrgica.

La Figura 27 es un ejemplo de defectos defraguado. La fractura empieza internamente abajode una grieta de forjado en la zona de resalto y es

de aspecto quebradizo o granular. Un punto de

inicio de la grieta puede que sea visible o no, y una

parte de la fatiga puede estar ausente en la

superficie de la fractura de fatiga. Los ejemplos de

la izquierda y en el medio ocurren como

consecuencia de bajas temperaturas de fraguado. El

ejemplo a la izquierda es una falla de cierre frío y el

ejemplo en el medio es una falla de grieta de

fraguado. La fractura a la derecha es una falla

ocasionada por una costura longitudinal

subsuperficial ubicada cerca del extremo delmaterial de barra en bruto. Durante el proceso de

forjado, la orientación de esta discontinuidad

cambió transversalmente.

La Figura 28 es un ejemplo de fusión incipiente de borde de grano, un defecto de fabricación

extremadamente raro. Esta condición es causada

por el fraguado del extremo de resalto de la varilla

a una temperatura demasiado alta para el acero.Desgraciadamente, no existe inspección alguna que

descubra esta condición antes del despacho de lavarilla. Afortunadamente, estas cabillas quebradizas

normalmente se quiebran durante el enrosque.

Ningún punto de inicio de grieta es visible y

ninguna parte de fatiga estará presente en la

superficie de la fractura. Los pirómetros ópticos

sobre los equipos de fraguado prácticamente

eliminan este problema.

La Figura 29 es un ejemplo de defectos de proceso.El ejemplo inferior es una varilla de bombeoendurecida superficialmente y el ejemplo superior

es un acoplador que ha sido elaborado por un

trabajo de amoladura para reducir el diámetro. En

ambos ejemplos, una diferencia en la dureza delmaterial ha dado lugar a un ataque de corrosión

preferencial.

La Figura 30 es un ejemplo de un defecto defábrica y un defecto de maquinado. El ejemplo de

abajo es una falla debido a una inclusión interior

grande no metálica en la unión macho. La fractura

empezó internamente y tiene aspecto quebradizo ogranular. Un punto de inicio de la grieta puede ser

visible o no, y una parte de la fatiga puede estar

ausente en la superficie de la fractura de fatiga. El

ejemplo superior proviene de laminar las roscas de

las uniones macho dos veces. La laminación dos

veces ha achatado la cresta de las roscas de la unión

macho y no podrán lograr la carga de fricción

correcta exigida para el enrosque.

Su inversión inicial en las varillas de bombeo es

considerable. Además, los costos relacionados con

el reemplazo de las varillas de bombeo dañadasgeneralmente son mayores que el costo original de

la nueva sarta de varillas. La protección de suinversión y obtener la vida máxima de servicio de

su sarta es razonable. Es importante diagnosticar las

fallas de varillas con precisión e implementar

medidas correctivas para impedir casos futuros defallas. Este ensayo fotográfico tiene por objeto el

uso de guía de consulta en el análisis de fallas de

las varillas de bombeo. Explica cómo ocurren las

fallas de las varillas de bombeo y expone métodos

para identificar las características de los varios

mecanismos de fallas. En lo que respecta a las

fallas de las varillas de bombeo, no hay absolutos y

no hay dos fracturas que tengan aspectos físicos

exactamente iguales. Sin embargo, mediante elreconocimiento de indicios visuales y la

-

8/18/2019 Paper Análisis de Fallas de Varillas de Pozo Norris

16/16

16

identificación de características de los mecanismos

diferentes de fallas, se pueden tomar medidascorrectivas para impedir las fallas de las varillas de

bombeo, permitiendo así que el operador produzca

pozos marginalmente rentables y mayor eficacia en

función de los costos.

De los AutoresClayton T. Hendricks es Gerente de Ventas y de

Servicios Técnicos del Sector Internacional de

Operaciones de Varillas de Bombeo de Norris/A

Dover Resources Company, situada en Tulsa,

Oklahoma, EUA. Hendricks trabaja en Norris desde

hace 20 años y ha ocupado diversos cargos de

ingeniería y técnica. En 1991, Hendricks recibió el

cargo de Gerente de Servicios Técnicos antes de su

incorporación al cargo de Gerente de Ventas del

Sector Internacional en 1994. Hendricks obtuvo en

1980 la licenciatura en Ingeniería Mecánica de laUniversidad de Oklahoma State. Actualmente es

miembro de SPE, NACE y es un miembro del

equipo de trabajo del Comité API 1, Subcomité 11,

Equipos Operacionales de Campo.

Russell D. Stevens es Coordinador de ServiciosTécnicos de Norris Sucker Rod Operations en

Midland/Odessa, Texas. Stevens trabaja en Norris

desde hace 17 años y ha ocupado diversos cargos

de ventas y en servicios técnicos. Su experiencia

anterior incluye 10 años en Norris/O’Bannon.

Durante ese tiempo, llegó a ser Gerente de VentasDistrital para el grupo de productos de bombas de

fondo de pozo. En 1993, participó en ventas de lasvarillas de bombeo de Norris hasta 1996, cuando

fue ascendido al cargo de Coordinador de Servicios

Técnicos. Stevens es miembro de SPE, NACE y

ASM. Es miembro suplente del equipo de tareas del

Comité API 1, Subcomité 11, Equipos

Operacionales de Campo.