polietileno

-

Upload

hectorlopez -

Category

Documents

-

view

19 -

download

0

description

Transcript of polietileno

TOTAL DE HOJAS: 44 (incluyendo esta pag.)

CLIENTE PETROQUIMICA MORELOS, S.A. de C.V. PROYECTO PMCX PROYECT O (Q-168-42-13) LOCALIZACION COATZACOALCOS, VERACRUZ

WBS: 1IAABAA ID: 1IAA000020

F/N:document.doc

DISTRIBUCION

セス

無機

計装

ESU機器

装置

火熱

電気

調達

調輸

品質

建設

プロポ

1

1

3TOTALTOTAL

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.PROCESS & POWER PLANT ENGINEERING HQ.

DEPARTAMENTO TRABAJO No. DOCUMENTO MES No.

REVISO

REV. No.

FECHA REV.

PROPOSITO

INFORMACION

APROBACION

PRELIMINAR

AS-BUILT

REVISION

CONSTRUCCION

REGISTROREVISION POR FECHA

DESCRIPCION DE PROCESOS

FECHA FECHAAPROBO

PROCESO

0

HC3075

29/Jun/01I. SHINOZAKII.SHINOZAKI K. FUJII 29/Jun/0129/Jun/01

PEMOSA

011AS1211S29/Jun/010

土建

MCI

BUFETE 1

審査

ME

S P

LAN

TA

X

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

LISTA DE REVISIONES

TRABAJO No.: HC3075

DOC. No. 011AS1211S

PAG. : 1 de 1

REV No. PAG. CONTENIDO

0 Esta revisión cancela y sustituye a todas las anteriores.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

Descripción de proceso

Este documento describe las características relevantes de la tecnología con el fin de facilitar la interpretación de la secuencia de proceso.Condiciones de operación detalladas tal como presiones, temperatura, etc., son descritas en el Balance de Materia, Diagrama de Flujo de Proceso y Manual de Operación. Problemas de operación anticipados posibles así como paros probables, son también descritos en el Manual de Operación.

A. Descripción del Proceso “CX”

El “Proceso CX” involucra la tecnología de Mitsui Chemicals Inc.’s (MCI’s) para Polietileno de alta densidad (PEAD) y Polietileno de media densidad (PEMD), el cuál está basado en el proceso de lechadas propiedad de esta compañía, utilizando un catalizador de muy alta actividad.

El proceso CX ofrece productos que tienen una distribución de peso molecular (DPM) bimodal, cuya amplitud es libre y fácilmente controlada, ajustando el arreglo de reactores sin cambiar el sistema de catalizadores, desde el tipo de alto peso molecular (APM) hasta el tipo de alta fluidez. La química de un catalizador innovador es combinada con un sofisticado proceso de polimerización y su sistema de control para permitir una operación muy estable, fácil y precisa de la planta. Adicionalmente el sistema de catalizadores simple y la sencilla operación de polimerización permite un fácil intercambio de producto, lo cual resulta en un tiempo de transición corto y una cantidad despreciable de producción fuera de especificación durante dicha transición.

“HIZEX”, es el nombre comercial de los productos del proceso CX.

La siguiente descripción es del proceso CX, sin embargo, este proyecto en Petroquímica Morelos consiste en la conversión del proceso de lechadas de Polipropileno al proceso de lechadas de Polietileno para producir grados de producto con una MWD bimodal y con las modificaciones mínimas. Por lo tanto el proceso actual no será designado igual que un proceso CX, aunque la modificación del mismo se hará para cumplir los requerimientos del Contrato.

El proceso CX consiste de las siguientes secciones y sistemas:

Sección 100/2100 Alimentación de catalizadorSección 200/2200 PolimerizaciónSección 300/2300 SeparaciónSección 400/2400 SecadoSección 500/2500 PeletizadoSección 700 Recuperación de hexano

1.Alimentación de Catalizador (Sección 100/2100)

El sistema de catalizadores consiste de dos compuestos, llamados : catalizador RZ para producir PEAD (o catalizador TE para producir PEMD), el cual es compuesto de titanio y el catalizador AT el cual es un compuesto alquilaluminio.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

El catalizador AT no es especial en su composición y está disponible comercialmente en todo el mundo, en tanto que el catalizador RZ (o TE) es muy especial y tendrá que ser entregado en la planta en un contenedor de MCI.

El catalizador OH, junto con el catalizador AT, puede ser utilizado como un químico (pretratamiento de catalizador TE) cuando algún tipo de grado rotomoldeado sea producido.

Preparación del catalizador RZ (TE)

El catalizador RZ en forma de polvo es cargado dentro de un Recipiente de Preparación (o Recipiente de Tratamiento), el cual ha sido llenado con una cantidad especificada de hexano y alimentada a reactores. El catalizador TE es alimentado al Recipiente de Tratamiento TE, en la misma forma como el catalizador RZ. Antes de cargar el catalizador RZ (TE), la conexión para conectar el contenedor del catalizador RZ (TE) al tanque de preparación debe ser secada y purgada con nitrógeno y posteriormente conectada. La preparación del catalizador RZ (TE) se efectúa con una frecuencia que depende de la velocidad de consumo del mismo.Normalmente, la concentración de la lechada en el tanque de preparación (tanque de tratamiento) es ajustada a 7 mmol-Ti / l-hexano.

Entre tanto, cuando el catalizador RZ (TE) es cargado dentro del Recipiente de Preparación (RZ (TE) Recipiente de Tratamiento), se debe tener cuidado de que las impurezas tales como oxígeno, compuestos de azufre, etc., no entren dentro del sistema. El sistema completo para la preparación del catalizador RZ (TE) es mantenido bajo presión con nitrógeno entre 0.1 y 0.3 kg/cm2m. El gas de venteo, al tiempo de presurización o despresurización, es descargado a través de los Condensadores de Venteo.

Preparación de catalizador AT

El catalizador AT es transferido desde su contenedor hacia el Recipiente de Alimentación de catalizador AT mediante nitrógeno presurizado después de que una cantidad de hexano ha sido alimentada. La solución de catalizador AT es diluida en hexano a una concentración específica de Al que normalmente es de 100 - 200 mmol-Al/l-Solución (desde un punto de vista seguro para alimentarse a los reactores). Mientras tanto, el gas de venteo en el Recipiente de Alimentación de catalizador AT es descargado a través del Condensador de Venteo.

Alimentación de catalizador RZ (TE)

El catalizador RZ (TE) (diluido a una concentración específica en el Recipiente de Preparación de Catalizador) es enviado al Recipiente de Catalizador RZ en forma intermitente mediante nitrógeno presurizado.El catalizador RZ (TE) en el Recipiente del catalizador RZ es alimentado a los reactores (solo al primer Reactor en el caso de la operación en serie y a ambos, primer y segundo reactor, en caso de operación en paralelo) mediante las Bombas de Alimentación de catalizador RZ.

Alimentación de catalizador AT

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

El catalizador AT, el cual ha sido diluido a una concentración específica en el Recipiente de Alimentación AT, es alimentado a los reactores (al primer Reactor solo en caso de operación en serie y a ambos, primer y segundo reactor, en caso de operación de los reactores en paralelo) mediante las Bombas de alimentación de catalizador AT.

2.Polimerización (Sección 200/2200)

El Etileno, Hidrógeno y Comonómero (si se usa) son alimentados al primer y segundo reactores, los cuales son alineados en paralelo o en serie, y la polimerización es llevada a cabo en dichos reactores bajo las condiciones moderadas de polimerización de menos de 8 kg/cm2m. de presión y de 70 a 85 °C de temperatura.

El monómero de etileno, el cual es la materia prima principal, comonómero (si se usa), hexano deshidratado (para ajuste de la concentración de la lechada), y el catalizador, son continuamente alimentados a flujos específicos a los Reactores. El hidrógeno (como controlador del peso molecular) y el 1-buteno (para ajustar la densidad) son continuamente premezclados con etileno gas fresco, y tal mezcla es alimentada a los Reactores.

El calor de reacción es removido como calor latente del hexano vaporizado y como calor sensible en el enfriamiento del gas en los condensadores E-201 A/B (E-2201 A/B) (primer rector), y el sistema de enfriamiento de lechada (segundo reactor) y enfriamiento con chaquetas en los dos Reactores.El control de las propiedades del polímero, índice de fluidez, distribución de peso molecular, densidad, se efectúa en los Reactores por medio del ajuste de las condiciones de polimerización (presión, temperatura, volumen de reacción y tiempo de residencia) y la composición de la mezcla gaseosa de reacción.

Materias primas y alimentación de hexano a Reactores

1) EtilenoEl etileno gas fresco es alimentado a los Reactores bajo control de flujo FC después de control de presión por medio de un PC.

2) HidrógenoEl hidrógeno es alimentado y premezclado con el etileno gas fresco a los Reactores bajo un controlador de flujo FC.

3) 1-ButenoEl 1-buteno licuado es alimentado al Vaporizador de Buteno, en el cual es calentado con vapor de baja presión para convertirlo a gas.El 1-Buteno en fase gaseosa es alimentado y premezclado con el etileno gas fresco bajo control de flujo FC.

4) HexanoEl hexano es deshidratado en el Deshidratador de hexano, D-707 A/B de la sección 700. El hexano deshidratado que debe contener no mas de 1 ppm en peso de agua, es

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

alimentado a cada Reactor bajo control de flujo FC, con el propósito de controlar la concentración de la lechada en cada Reactor. Con respecto a cada una de las líneas de alimentación a los Reactores, en las boquillas de entrada de hexano, el catalizador es inyectado para que esta corriente de hexano sirva de arrastre y de dispersión de las partículas catalíticas dentro del seno de la reacción para prevenir la obstrucción debido a la polimerización local.

Parte del hexano que es alimentado a los Reactores, actuando como agente de control de concentración de lechada, viene como licor madre de la Centrífuga M-301 (M-2301) que es regresado a los Reactores.

1er Reactor (Sistema de enfriamiento de gas de reciclo y Polimerización)

Etileno, hidrógeno y 1-buteno frescos son mezclados con el gas de recirculación del 1er Reactor. La mezcla gaseosa de reacción recirculada es alimentada al reactor por medio de bayonetas que descargan en el fondo del seno del líquido, favoreciendo la dispersión y absorción de los reactantes en el hexano por medio del agitador. La reacción de polimerización es iniciada y propagada en la presencia del catalizador, formándose partículas de polímero las cuales se mantienen bajo una concentración especificada. El calor generado por la polimerización es removido como calor latente, por el hexano vaporizado en la interfase líquido – gas del reactor, y como calor sensible en los enfriadores / condensadores E-201 A/B (E-2201 A/B), y también por el sistema de chaqueta de enfriamiento del reactor.

La mezcla gaseosa de reacción recirculada conteniendo bastante vapor de hexano es transferida al Condensador del 1er Reactor, E-201 A/B (E-2201 A/B), donde el vapor de hexano es condensado y la mezcla gaseosa de reacción es enfriada, y además es transferida al Recipiente de Condensado del 1er Reactor donde es separado en hexano condensado y gas de recirculación. El gas de recirculación ya separado, es presurizado mediante el Soplador de Gas del 1er Reactor e introducido en el 1er Reactor. El hexano condensado separado en el Recipiente de Condensado del 1er Reactor es recirculado al 1er Reactor a través de la Bomba de Condensado del 1er Reactor.

2° Reactor (sistema de enfriamiento de lechada)

Etileno, hidrógeno y 1-buteno frescos son mezclados y alimentados a la fase líquida del 2° Reactor. La materia prima gaseosa alimentada es dispersada y disuelta en hexano por un agitador y la reacción de polimerización es iniciada y propagada en la presencia de catalizador y las partículas de polímero son formadas y mantenidas bajo una concentración especificada.

La lechada de polietileno es circulada a través de los 2ndos Enfriadores de Lechada mediante las Bombas de los 2ndos enfriadores de lechada, para remover el calor de polimerización junto con el sistema de chaqueta de enfriamiento del reactor.

La lechada de polímero

La lechada de polímero se flashea dentro del 1° y 2° Recipientes de Flasheo. El gas que se separa en los recipientes de Flaseho es enfriado mediante condensadores. El gas no condensado es enviado a través de un recipiente de succión de compresor y presurizado

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

mediante un compresor. La mayoría del gas comprimido es reciclado a la línea sobre el domo del 2° Recipiente de Flasheo, mientras que una parte del gas comprimido es enviado al sistema del quemador de HP por medio de control PC. Entre tanto, la presión de los sistemas de recipientes de flasheo es controlada a un nivel específico mediante controladores PC.La pasta de polímero en el 2° recipiente de flaseho es transferida al Tanque de Alimentación de la Centrífuga mediante una Bomba del Recipiente de Flasheo, entonces la lechada de polímero es alimentada a la Centrífuga mediante las Bombas de Alimentación de la Centrífuga. En el caso donde los Reactores son alineados en serie, la lechada de polímero en el Recipiente del 1er Flash es transferida por la bomba del 2° Reactor.

Control de propiedades del polímero en el Reactor

Hay tres parámetros de calidad de mayor importancia que gobiernan las propiedades del polímero. Estas son índice de fluidez (MFR), densidad de polímero (D) y la distribución del peso molecular (NNI).

1) Indice de fluidez (MFR)

El índice de fluidez es determinado por la relación molar de hidrógeno - etileno de la fase gaseosa en el Reactor. El sistema, el cual es una combinación de un cromatógrafo de gases y un DCS, juega un papel efectivo en el control de la calidad del producto.

2) Densidad (D)

La densidad de los pellets (producto) es ajustada controlando el flujo de alimentación del comonómero., por ejemplo 1-buteno contra al del etileno. La densidad también varía con el valor del índice de fluidez.

3) Control de la Distribución del Peso Molecular (NNI)

En el caso donde el polímero tenga una amplia distribución del peso molecular tal que el grado moldeado y el grado de película HMW sean producidos., el control de la distribución del peso molecular se logra variando las condiciones de operación de los dos Reactores, principalmente el índice de fluidez del 1er Reactor, de acuerdo al NNI especificado para cada tipo de polímero.

Favor de ver el Anexo - 1 para más características relevantes de la polimerización.

3.Separación (Sección 300/2300)

La lechada producto es continuamente alimentada por control HC a través de la Bomba de Alimentación de la Centrífuga a una Centrifuga del tipo horizontal, la cual opera a una alta velocidad de rotación, en la cual el polímero es separado por la fuerza centrífuga, en producto y solvente hexano.El polímero es descargado de la centrífuga en la forma de torta húmeda conteniendo hexano, y es alimentada a un Secador mediante un Alimentador de Torta Húmeda. La humedad de la torta es de 33.6% en peso (base húmeda).

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

Mientras tanto, el hexano derrama al vertedero, el cual es suministrado en la concavidad de la centrifuga, y fluye dentro del Recipiente del Líquido Madre. Y entonces, más del 50% del hexano separado de la lechada será recirculado dentro de los Reactores sin ningún tratamiento y el restante hexano será alimentado a la Sección de Recuperación de Hexano. La temperatura del hexano separado es alrededor de 66 °C y más alta que el caso de la planta PP original. La influencia de este punto para la sección de recuperación de solvente es discutida en la sección 700.La tubería para transferir el hexano separado en la Centrifuga es suministrada con un trazado eléctrico para prevenir que la cera polietilénica disuelta en el hexano se llegue a cristalizar.

4.Secado (Sección 400/2400)

La sección de secado es utilizada para la operación de producción de PE con una menor modificación tal que el proceso es el mismo como la operación del proceso PP.

La torta húmeda es secada a polvo en el secador. El sistema de secado consiste de un secador flash (secador de transporte neumático) y el secador de lecho fluidizado. Ambos secadores son operados en serie. Cada secador utiliza nitrógeno incluyendo hexano vapor como el gas de secado el cual es circulado a través del sistema de tratamiento de gas independiente.

Hexano separado del 1er Lavador es transferido al Recipiente del 2° Flash (D-205).

Generalmente el secado del polvo PE es diferente del Secado de polvo PP debido a: (1) diferente estructura del cristal, (2) diferente punto de fluidez (o ablandamiento) y (3) diferencia en el tamaño de partícula del polvo.

En consideración a lo arriba mencionado, parámetros clave en el secado de PE son ajustadas como se indica a continuación:

- Punto de rocío del gas de secado del Secador Flash (FD): 45°C (Temperatura del gas de salida del Lavador)

- Temperatura del gas de secado en FD: 110°C- Humedad en la salida de FD: 2% en peso base seca (humedad crítica del polvo PE)- Velocidad espacial de FD: 14 m/s- Punto de rocío del gas de secado en el Secador de Lecho Fluidizado (FBD): -20°C- Temperatura del gas de secado en FBD: 110°C- Humedad en la salida de FBD: 0.2% en peso base húmeda- Velocidad espacial de FBD: 0.2 m/s- El metanol usado en el caso de la planta PP para prevenir problemas de escarchado

no es utilizado porque no hay agua en la torta húmeda que entra de la sección corriente arriba (por ejemplo la columna de lavado de agua) es anticipada en el caso de la conversión de PE.

- Las condiciones de operación de los 1o y 2o Lavadores (T-401 y T-402) son las mismas que para la operación PP.

La modificación mínima que se tendrá que realizar a la sección de secado es discutida en el capítulo C.

5.Peletizado (Sección 500/2500)

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

PE y PP son ambas poliolefinas y básicamente las instalaciones originales de PP pueden ser aplicables sin ninguna modificación. Equipo adicional o modificación requerida es discutido en el capítulo C.

Tolva

El producto en polvo, el cual tiene que elevarse a los secadores es transferido a las Tolva mediante un sistema de transporte neumático de gas nitrógeno. Las boquillas de inyección de nitrógeno son nuevamente adicionadas a la Tolva de Polvo tal que esta Tolva tenga al final una función de secado usando cerca de 48 m3/hN de nitrógeno (la humedad del polvo después de la Tolva es de 0.01% en peso base húmeda). El nitrógeno no llega a ser ninguna pérdida porque la cantidad de N2 alimentada a C-502 A/B por medio de control PC (para reemplazo de la fuga de nitrógeno a través del alimentador rotatorio Z-426) es automáticamente reducida según se requiera. Y entonces, será medido por un Alimentador de Medición de Polvo, el cual alimenta al mezclador continuo.

Sistema de alimentación y medición del estabilizador

Estabilizadores sólidos y estabilizadores líquidos son automáticamente pesados de acuerdo con la relación de mezclado para los tipos de producto individual por el Sistema de Medición Estabilizador y alimentados al Mezclador Continuo. El sistema de estabilizador W (actualmente este es agua para neutralización de una muy pequeña cantidad de alquil- aluminio en polímero) es nuevamente instalado.Favor de ver el Anexo - 2 para la dosificación de los estabilizadores.

Sistema de Peletizado

El polímero fundido que es descargado del Mezclador Continuo, el cual ha sido mezclado y amasado con el producto polvo y estabilizadores, es alimentado al sistema de peletización. Entonces es extruido a través de los orificios del plato extrusor dentro de una caja cortadora a través del cual, agua de enfriamientos para “pellets” es circulada. El polímero extruido es cortado en “pellets” mediante el cortador y es transferido al Cribado de “Pellets” con Agua de Enfriamiento de “Pellets” (PCW).

El material en polvo suspendido en el PCW es descargado fuera del sistema a través del derrame de salida del Recipiente de PCW mediante una alimentación continua de agua de proceso al recipiente.Los productos “pellets” son clasificados mediante la Criba Vibratoria de “Pellets” en tamaño normal, tamaño por arriba del normal y tamaño por debajo del normal. Los “pellets” de tamaño normal son enviados mediante transporte neumático a silos de almacenamiento.

6.Recuperación de Solvente (Sección 700)

Esta sección es para manejar el hexano y la cera polietilénica, mientras que en la planta PP original esta sección fue para manejar hexano y polímero atáctico.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

Licor MadreEl licor madre, el cual ha sido separado por centrifugación es lavado con sosa cáustica y agua de proceso para disminuir contenido de ceniza y cloro. Entonces, es separada de la cera polietilénica y deshidratada de tal modo que pueda ser convenientemente reutilizada.La cera polietilénica es manejada en un sistema de manejo subsecuente.

Hexano agotadoEl sistema de recuperación de hexano agotado es para disponer del hexano que contiene polímero y descargar líquidos de deshecho fuera del sistema de proceso como un resultado de muestreo, trabajo de mantenimiento, disposición de catalizador, etc. De tal forma que el hexano pueda ser recuperado, vapor de rectificación es extraido. El hexano es recuperado en la Sección de Recuperación de Solvente.

Torre de Corte de OH (Equipo Nuevo)En el caso de que el hexano agotado contenga catalizador OH, el hexano del Recipiente de Preparación de Catalizador RZ a través del Recipiente de Hexano Agotado es recuperado en la Torre de Corte de OH. El hexano concentrado con catalizador OH proveniente del fondo de la Torre de Corte de OH es enviado a OSBL.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

B. Descripción del Proceso de la Planta Convertida

La parte principal de éste Proceso consta de 2 trenes, Tren – A y Tren - B. La preparación de RZ (TE), recuperación de hexano, tratamiento de la cera polietilénica y las secciones de servicios son utilizadas en común entre los Trenes A y B.

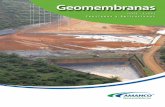

Un resumen del flujo del proceso es ilustrado en el siguiente diagrama de bloques Fig. 1.

Fig. 1 Flujo Total

Tren - A Servicios Comunes Tren - B

Alimentación de Cat.

Preparación de Catal.

Alimentación de Cat.

Catalizador RZ, TE, AT,OH

Polimerización Polimerización

Separación Separación

Secado Secado

Peletización Peletización

Pellets Producto Pellets Producto

RecuperaciónDe Hexano

Manejo de Cera Polietilénica

Etileno1-Buteno

Hidrógeno

Catalizador-AT

Etileno1-Buteno

Hidrógeno

Catalizador-AT

Servicios

Estabilizadores Estabilizadores

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

1. Sección de Alimentación de Catalizador (Sec ció n 100/2100)

El único sistema de catalizador para ser usado en la planta esta mostrado esquemáticamente como sigue:

Fig. 2 Sistema de Catal izador

Hexano AgotadoAl 1o / 2o Reactor

D-102A/B es común al Tren – A y al Tren - B. Al 1o / 2o Reactor

El sistema de catalizador consta de dos componentes, llamados, catalizador RZ para producción HDPE (ó catalizador TE para producción MDPE) el cual es un compuesto de titanio y el catalizador AT el cual es un compuesto de alquilaluminio (llamado, trietil aluminio).El catalizador AT no es especial en composición y está comercialmente disponible en el mundo, pero el catalizador RZ (o catalizador TE) es tan especial que deberá ser entregado en el área de la planta en un contenedor de MCI.El catalizador OH, junto con el catalizador AT, pueden ser usados como un químico (pretratamiento del catalizador TE) cuando un grado de rotomoldeo, 4037, sea producido.

Preparación del catalizador RZ (TE)La cantidad especificada de hexano (18.9 m3) es medida por un medidor de flujo volumétrico y cargada dentro del Recipiente de Preparación de RZ (TE) D-102B. El hexano usado en la preparación del catalizador es secado por el Deshidratador de Hexano D-707A ó B, así el contenido de agua es 1 ppm en peso o menos.Entonces los 80 kg de catalizador RZ en polvo (para dos contenedores) es alimentado dentro del Recipiente de Preparación de RZ (TE) D-102B.El catalizador TE (120 kg en este caso debido a la diferencia de densidad aparente) es alimentado al Recipiente de Tratamiento de RZ (TE) D-102B de la misma manera que el catalizador RZ (18.9 m3 hexano). Previo a la carga del catalizador RZ (TE), el tubo de conexión para conectar el contenedor de RZ (TE) al Recipiente de Preparación (Recipiente de Tratamiento) el cual es secado deberá ser purgado con nitrógeno después de ser conectado. La preparación del Catalizador RZ (TE) es llevada a cabo con cierta frecuencia dependiendo del rango real de consumo de catalizador.Normalmente, la concentración de lechada en el Recipiente de Preparación (Recipiente de Tratamiento) es ajustada alrededor de 7 mmol-Ti / l-hexano.Mientras tanto, cuando el catalizador RZ (TE) es cargado dentro del Recipiente de Preparación de RZ D-102B (Recipiente de Tratamiento de TE, D-102A), tener cuidado para que no existan impurezas tales como oxígeno, compuestos de azufre, etc. que puedan entrar al sistema. La

Catalizador RZ óCatalizador TE Catalizador-TE Hexano Catalizador-AT Catalizador-OH

Preparación de Cat. RZ (TE)

Preparación Catalizador TE

Preparación Catalizador AT

Recipiente de Alim. Cat. RZ (TE)

D-102B D-102ASólo grado 4037

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

parte entera del sistema de preparación de catalizador RZ (TE) es mantenida bajo presión de nitrógeno entre 0.1 y 0.3 Kg/cm2M. El gas de venteo durante la presurización ó despresurización es descargado a través del Condensador de Venteo E-106.En caso de producción del grado 4037, el catalizador TE es preparado en D-102A y pretratado con catalizador OH y catalizador AT. El gas de venteo durante la presurización ó despresurización de D-102A es descargado a través del Condensador de Venteo E-103.

Preparación del catalizador AT0.5 m3 (438.4 kg) de Catalizador AT son transferidos del contenedor al Recipiente de Alimentación de AT D-104 (D-2104) por presión del nitrógeno después una cantidad especificada de hexano (18.7 m3) ha sido cargada y mezclada por P-102A ó B (P-2102A ó B). La solución de catalizador AT es diluida en hexano a una concentración de Al especificada la cual es normalmente 100 - 200 mmol-Al / l-Solución desde un punto de vista de seguridad y alimentado a los Reactores. Mientras tanto, el gas de venteo del Recipiente de Alimentación de AT es descargado a través del Condensador de Venteo E-104 (E-2104).

Alimentación del Catalizador RZ (TE)El catalizador RZ (TE) el cual ha sido diluido a una concentración especificada en el Recipiente de Preparación de Catalizador (1/2 lote del Recipiente de Preparación de Catalizador) es transferido al Recipiente de Alimentación de RZ D-105 (D-2105) intermitentemente por medio de la presurización con nitrógeno.El catalizador RZ (TE) en el Recipiente de Alimentación de RZ es alimentado al Reactor(es) (sólo al 1er Reactor en caso de reactores en serie y a ambos 1o y 2o Reactores en caso de operación de reactores en paralelo) por las Bombas de Alimentación de RZ P-103A y C ó B (P-2103A y C ó B).

Alimentación de catalizador ATEl catalizador AT el cual ha sido diluido a una concentración especificada en el Recipiente de Alimentación de AT es alimentado al Reactor(es) (sólo al 1er Reactor en caso de operación de los reactores en serie y a ambos 1o y 2o Reactores en caso de operación de reactores en paralelo) por las Bombas de Catalizador AT P-104A y C ó B (P-2104A y C ó B).En ambos casos de alimentación de los catalizadores RZ (TE) y AT, las bombas “B” son repuesto común para las bombas “A” y “C”.

El Recipiente de Alimentación de AT y la succión de las Bombas de Catalizador AT están conectados a través de un sub-tanque horizontal pequeño hecho de tubería localizado abajo, el cual actúa como un tanque amortiguador durante la preparación del Catalizador AT.

Pretratamiento de catalizador TE por catalizador OH y catalizador AT Cuando un grado de rotomoldeo, 4037, es producido, el catalizador TE es pretratado en el D-102A por catalizador OH y catalizador AT. Después el catalizador TE pretratado es lavado por 8 m3 hexano cuatro veces. El hexano utilizado para el lavado es transferido al Recipiente de Hexano Agotado D-301 y es recuperado por las Torre de Corte de OH T-751. El pretratamiento del catalizador TE en D-102A es llevado a cabo por los siguientes pasos:1) Carga de 12 m3 de hexano y después carga de 120 kg (2 envases) de catalizador TE, 23 kg de

catalizador AT y 42 kg de catalizador OH.2) Agitación y sedimentación a 30 °C.3) Descarga de 8 m3 de la capa superior clara de hexano incluyendo catalizador OH y

catalizador AT hacia el D-301 por medio de presurización con nitrógeno a través de la tubería sumergida.

4) Recargar 8 m3 de hexano.5) Repetir los pasos 2), 3) y 4) cuatro veces en total, pero omitir el paso 4) en la última vez.6) Mantener 4 m3 de lechada de catalizador remanente a cerca de 0°C y, cuando se requiera,

transferir por presurización por nitrógeno la cantidad requerida de lechada de catalizador al D-102B donde la lechada de catalizador es diluida a una concentración especificada.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

Disposición de CatalizadorNo se requiere de disposición de catalizador en la operación normal de la Planta. En caso de un paro de Planta programado los catalizadores vaciados son tratados en la Sección 700 (Agotador de Hexano D-706).

2. Polimerización (Sección 200/2200)

Etileno, hidrógeno y comonómero (si es usado) son alimentados al 1o y 2o Reactores, D-201 y D-202 (D-2201 y D-2202) los cuales pueden operar en paralelo o en serie, y la polimerización es llevada a cabo en los Reactores bajo la condición de polimerización moderada de menos de 8 kg/cm2m y 70 a 85°C.

Fig. 3a Paral elo

Fig. 3b Serie

El tamaño de los reactores no es idéntico entre el Tren A y el Tren B, y las condiciones de polimerización están de acuerdo con esto. El 3er Reactor (D-2203) y el 4o Reactor (D-2204) en el Tren B no se utilizan.

El monómero de etileno el cual es la materia prima principal, comonómero (si es usado), hexano deshidratado para el ajuste de la concentración de la lechada, y el catalizador son continuamente alimentados a los Reactores a flujos específicos. El Hidrógeno como controlador del peso molecular y el 1-Buteno para ajuste de la densidad son continuamente premezclados con etileno gas fresco, y tal mezcla es alimentada a los Reactores.El calor de reacción es removido como calor latente del hexano vaporizado y como calor sensible durante el enfriamiento del gas en los condensadores E-201A/B (E-2201A/B) (1er

Monómeroe H2

Catalizador

1er Reactor 2o Reactor

Recipiente del 1er Flash

Recipiente del 2o. Flash

A Separación

Monómero(s)e H2

A Separación

CatalizadorMonómero(s)

e H2

Catalizador

1er Reactor 2o ReactorRecipiente del 1er Flash Recipiente del 2o Flash

Monómero(s)e H2

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

Reactor), y el sistema de enfriamiento de lechada (2o Reactor) y enfriamiento por la chaqueta en los dos Reactores.El control de las propiedades del polímero, índice de fluidez, densidad y distribución del peso molecular es efectuada en los Reactores por medio del ajuste de las condiciones de polimerización (presión, temperatura, volumen de reacción y tiempo de residencia) y la composición de la mezcla gaseosa de reacción.

Materia Prima y alimentación de hexano a los Reactores

1) EtilenoEtileno gas fresco es alimentado a los Reactores bajo control de flujo FC después del control de presión por PC.

2) HidrógenoEl Hidrógeno es alimentado y premezclado con etileno gas fresco a los Reactores bajo control de flujo FC.

3) 1-ButenoEl 1-Buteno licuado suministrado desde OSBL es alimentado al Vaporizador de Buteno D-233 (D-2233), donde el 1-Buteno es calentado por vapor de baja presión para convertirlo en gas.El 1-Buteno en estado gaseoso es alimentado y premezclado con etileno gas fresco bajo control de flujo FC.

4) HexanoEl Hexano es deshidratado en el Deshidratador de Hexano D-707A ó B de la Sección 700. El hexano deshidratado en el cual el contenido de agua no es mas de 1 ppm en peso, es alimentado a cada Reactor bajo control de flujo FC con el propósito de controlar la concentración de lechada en cada Reactor. Con respecto a cada una de las líneas de alimentación a los Reactores el catalizador es inyectado dentro de la boquilla de entrada de hexano así esta corriente de hexano sirve para el arrastre y dispersión de las partículas catalíticas dentro del seno del líquido para prevenir la obstrucción debida a la polimerización local.Como una parte del hexano alimentado a los Reactores, actuando como un agente controlador de la concentración de lechada, una parte del licor madre de la Centrífuga M-301 (M-2301) es regresado a los Reactores.

1er Reactor (sistema de enfriamiento de gas de reciclo y polimerización) Etileno, hidrógeno y 1-Buteno frescos son mezclados con el gas de reciclo del 1er Reactor . La mezcla gaseosa de reacción reciclada es alimentada al 1er Reactor D-201 (D-2201) por medio de unas bayonetas que descargan dentro del fondo de la masa líquida, promoviendo la dispersión y absorción de los reactantes dentro del hexano por un agitador. La reacción de polimerización es iniciada y propagada en la presencia del catalizador y las partículas de polímero son formadas y mantenidas bajo una concentración especificada. El calor generado por la polimerización es removido como calor latente por el hexano vaporizado en la interfase líquido – gas del reactor y como calor sensible en los enfriadores/condensadores, E-201A/B (E-2201A/B) y también por el sistema de enfriamiento de chaqueta del reactor.La mezcla gaseosa de reacción reciclada conteniendo bastante vapor de hexano es transferida al Condensador del 1er Reactor, E-201A/B (E-2201A/B), donde el vapor de hexano es condensado y la mezcla gaseosa de reacción es enfriada, y además transferida al Recipiente de Condensado del 1er Reactor D-207 (D-2207) para su separación en hexano condensado y gas de reciclo. El gas reciclado separado es presurizado en los sopladores de Gas del 1er Reactor C-201A/B/C (C-2201A/B/C), uno de los tres es el repuesto común, y se introduce en el 1er Reactor. El hexano condensado separado en el Recipiente de Condensado del 1er Reactor es

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

reciclado al 1er Reactor mediante la Bomba de Condensado del 1er Reactor P-201A ó B (P-2201A ó B).

2o Reactor (Sistema de enfriamiento de Lechada)Etileno, hidrógeno y 1-Buteno frescos son mezclados y alimentados a la fase líquida del 2o Reactor. La alimentación de la materia prima gaseosa es dispersada y disuelta en hexano por el agitador, y la reacción de polimerización es iniciada y propagada en presencia del catalizador y las partículas de polímero son formadas y mantenidas bajo una concentración especificada.La lechada de Polietileno es circulada a través de los 2ndos Enfriadores de Lechada E-224A/B (E-2224A/B) por las Bombas de los 2ndos Enfriadores de Lechada P-223A/B (P-2223A/B), cada dos unidades de 50% de capacidad para flexibilidad de operación, para remover el calor de polimerización junto con la chaqueta del sistema de enfriamiento. La Bomba de la Chaqueta de Enfriamiento de la Lechada P-225 (P-2225) sirve para mantener el flujo de agua de enfriamiento a través de los Enfriadores de Lechada a un flujo requerido.

La lechada de polímeroLa lechada de polímero es flasheada dentro del Recipiente del 1er Flash D-303 (D-2303) y Recipiente del 2o Flash D-205 (D-2205). El gas flasheado de los recipientes flash es enfriado por los Condensadores E-302 (E-2302) y E-204 (E-2204) y los Condensadores de Venteo E-303 (E-2303). El gas y condensado son separados en los Recipientes de Condensado de Gas de Flasheo D-307 (D-2307), D-208 (D-2208) y el condensado es reciclado al Recipiente del 1er Flash D-303 (D-2303) y al Recipiente del 2o Flash D-205 (D-2205) por medio de las Bombas de Condensado de Gas de Flasheo P-309A/B (P-2309A/B), P-208A/B (P-2208A/B). El gas no condensado a través de los condensadores es calentado en el Sobrecalentador de Gas de Reciclo E-211 (E-2211) a 70°C, pasando a través del Recipiente de Succión del Compresor D-210 (D-2210) y presurizado hasta 5 kg/cm2m por el Compresor de Gas de Reciclo C-202 (C-2202). La mayoría del gas comprimido es reciclado a la línea de arriba del Recipiente del 2o Flash, mientras que una parte del gas comprimido es enviada al sistema del quemador de HP por medio de control PC. Mientras tanto, la presión de los sistemas de los recipientes flash es controlada a un nivel específico por PC’s.La lechada de polímero en el Recipiente del 2o Flash es transferida al Recipiente de Alimentación de la Centrífuga D-305 (D-2305) a través de la bomba de Transferencia de la 2a Lechada P-205A ó B (P-2205A ó B). En el caso donde los Reactores están operando en serie, la lechada del polímero en el Recipiente del 1er Flash es transferida por las Bombas de Transferencia de la 1a Lechada P-301A ó B (P-2301A ó B) al 2o Reactor.

Control de las propiedades del polímero en el ReactorExisten tres parámetros de calidad de mayor importancia que gobiernan las propiedades del polímero. Estas son el índice de fluidez (MFR), la densidad del polímero (D) y la distribución del peso molecular (NNI).

1) MFREl índice de fluidez es determinado por la relación molar de hidrógeno – etileno en la fase gaseosa del Reactor.El sistema, el cual es una combinación de un cromatógrafo de gas a alta velocidad y un DCS, juega un papel muy efectivo en el control de la calidad del producto.

2) DensidadLa densidad de los pellets producto es ajustada controlando el flujo de alimentación del comonómero, por ejemplo, 1-Buteno contra la del etileno. La densidad también varía con el valor del índice de fluidez.

3) Control de la distribución del peso molecularEn el caso donde el polímero tenga una distribución de peso molecular amplia tal como cuando el grado de moldeo por soplado y el grado de película son producidos, el control de

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

la distribución de peso molecular es llevado a cabo por la variación de las condiciones de operación de los dos Reactores, principalmente el índice de fluidez del 1er Reactor D-201 (D-2201), de acuerdo al NNI especificado para cada tipo de polímero.

Favor de ver el Anexo-1 para más características relevantes de la polimerización.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

3. Separa ción (Sec ción 300/2300)

La lechada producto es continuamente alimentada por control de nivel LC a través de las Bombas del Recipiente de Flasheo P-205A ó B (P-2205A ó B) al Recipiente de Alimentación de la Centrífuga D-305 (D-2305) como un tanque amortiguador. La lechada producto es entonces alimentada mediante la Bomba de Alimentación de la Centrífuga P-303A ó B (P-2303A ó B) a la Centrífuga de tipo horizontal M-301 (M-2301) la cual opera a una alta velocidad de rotación, en la cual el polímero es separado por la fuerza centrífuga en producto y solvente hexano. La lechada producto alimentada a la Centrífuga es llevada fuera bajo control HC para evitar tener una excesiva fluctuación de flujo la cual puede causar vibración en la máquina.

El polímero es descargado de la Centrífuga en forma de torta húmeda conteniendo hexano, y alimentada al Secador vía el Alimentador de Torta Húmeda Z-401 (Z-2401). La humedad de la torta húmeda es 33.6 % en peso (base húmeda).Mientras tanto, el sobreflujo de hexano pasa por el vertedero, el cual es suministrado en el tazón de la Centrífuga, y fluye dentro del Recipiente del Licor Madre. Entonces, más del 50% del hexano separado de la lechada será reciclado dentro de los Reactores sin ningún tratamiento y el remanente será alimentado a la Sección de Recuperación de Hexano. La temperatura del hexano separado es alrededor de 66°C y más alta que en el caso de la planta PP original. La influencia de este punto para la sección de recuperación del solvente es discutida en la Sección 700.La tubería para transferir el hexano separado en la Centrífuga está provista de trazado eléctrico para prevenir que la cera polietilénica disuelta en el hexano llegue a cristalizarse.

4. Secado (Sec ción 400/2400)

Primer SecadorLa torta húmeda es transferida por el Alimentador de Torta Húmeda Z-401 (Z-2401) al 1er Secador M-401 (M-2401) también llamado Secador de Transporte Neumático o Secador Flash, donde la torta húmeda es secada, el polvo seco tiene un contenido de hexano de cerca del 2% en base seca. El gas de secado de circulación en este sistema de secado consiste de nitrógeno y vapor de hexano, el punto de rocío de este gas de secado es cerca de 45°C controlado por TC a la presión de 300 mmH20. El gas de secado de circulación entra al M-401 (M-2401) a través de control de flujo FC siendo calentado después hasta 110°C en el Calentador de Gas de FD E-401 (E-2401), y sale fuera del M-401 (M-2401) a cerca de los 80°C siendo separado después del polvo de polietileno por ciclones multietapas. El gas de secado entra entonces al Lavador.

Para el hexano condensado, el gas de secado es enfriado en el 1er Lavador T-401 (T-2401) donde el hexano líquido es circulado por la Bomba del 1er Lavador P-401A ó B (P-2401A ó B), y enfriado en el Enfriador del 1er Lavador E-402 (E-2402) por medio de agua de enfriamiento y entonces es espreado dentro de la torre a través de boquillas de espreado especiales. El hexano condensado es reciclado a D-205 por medio de control de nivel LC por la Bomba del 1er Lavador P-401A ó B (P-2401A ó B).

El gas de secado tratado por el 1er Lavador es presurizado por el Soplador de Gas de FD C-401 (C-2401), enviado a través del Filtro de Gas de FD M-409A ó B (M-2409A ó B) para remoción del polvo y después es calentado a 110°C en el Calentador de Gas de FD E-401 (E-2401), permitiéndole fluir al 1er Secador M-401 (M-2401).

Segundo Secador

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

El polvo de polietileno es transferido directamente al 2o Secador M-402 (M-2402) también llamado Secador de Lecho Fluidizado, donde el polvo es secado. El contenido de hexano en el polvo es menos del 0.2% base húmeda. El gas de secado de circulación consta del mismo material que el del 1er Secador pero el punto de rocío de éste gas de secado es cerca de –20°C, mucho más bajo que el del 1er Secador. El contenido de hexano en este gas de secado de circulación es despreciable, consta de cerca del 97% vol. de nitrógeno. El calor necesario para completar el secado es suministrado por el arreglo de tubos de vapor en el 2o Secador.

El sistema de recuperación de hexano es casi el mismo que para el 1er Secador, pero el punto diferente principal es que el líquido de lavado es enfriado en el Enfriador del 2o Lavador E-407 (E-2407) por medio de refrigerante.

El hexano condensado es transferido del T-402 (T-2402) por medio de la Bomba del 2o Lavador P-402A ó B (P-2402A ó B) por medio de control de nivel LC al T-401 (T-2401).

El gas de secado de circulación del T-402 (T-2402) es, como en el caso del 1er Secador, presurizado por el Soplador de Gas de FBD C-402 (C-2402), enviado a través del Filtro de Gas de FBD M-410A ó B (M-2410A ó B) y después calentado a 110°C en el Calentador de Gas de FBD E-405 (E-2405), permitiéndole entrar al 2o Secador M-402 (M-2402).

Sistema de Control de Humedad y CalentamientoDebido a que el secado de periodo de flujo constante (evaporación desde la superficie) es principalmente llevada a cabo en el 1er Secador y la fuente de calor es solo gas de secado de circulación, el punto de rocío del gas es ajustado a un alto nivel, así que la entalpía disponible es maximizada.

Por otra parte, el secado de periodo de flujo disminuido es llevado a cabo en el 2o Secador y existen tubos de vapor al lado de la circulación del gas de secado como la fuente de calor . Por lo tanto, el punto de rocío del gas es ajustado bajo así el contenido de hexano del gas es minimizado.

El Enfriador de Gas de Reciclo de FBD E-406 (E-2406) es suministrado corriente arriba del 2o Lavador en la línea de gas del 2o Secador para disminuir la carga térmica del Enfriador E-407 (E-2407).

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

5. Pel etizado (Sec ció n 500/2500)

Alimentación del PolvoEl polvo secado es continuamente descargado del M-402 (M-2402) por medio de los Alimentadores Rotatorios Z-425 y Z-426 (Z-2425 y Z-2426) y transferido neumáticamente por el Soplador de Transferencia de Polvo C-502A ó B (C-2502A ó B) a la Tolva de Polvo TK-503 (TK-2503), donde el secado final es llevado a cabo por nitrógeno fresco (cerca de 48 m3/hN) inyectado por medio de rotámetros. El contenido de materia volátil después de la Tolva de Polvo es menos del 0.1 % en peso base húmeda. El nitrógeno inyectado no llega a ser ninguna pérdida porque la cantidad alimentada a la succión de C-502A/B por medio de control de presión PC para la reposición de la fuga de nitrógeno a través de los Alimentadores Rotatorios Z-425 y Z-426 (Z-2425 y Z-2426) es por consiguiente reducida automáticamente. Para proteger al polímero de la degradación debida a la oxidación y por razones de seguridad el nitrógeno es usado como gas de transporte del polvo. El polvo es colectado en el Ciclón de la Tolva de Polvo M-503 (M-2503) y almacenado en TK-503 (TK-2503), mientras que el nitrógeno va al Filtro de Bolsas de la Tolva de Polvo M-511 (M-2511) donde las partículas de polvo de tamaño muy pequeño, que no son separadas por el M-503 (M-2503), son filtradas. El nitrógeno es regresado y circulado al C-502A ó B (C-2502A ó B) después de ser enfriado en el Enfriador de Gas de Transferencia del Polvo E-502 (E-2502) y pasando a través del Separador de Niebla D-521 (D-2521) para atrapar y periódicamente remover el “oligómero” acumulado en el sistema de reciclo de nitrógeno cerrado. El nitrógeno efluente del loop de reciclo cerrado (normalmente no hay flujo porque la fuga de los alimentadores rotatorios es más grande que la entrada de nitrógeno ) es descargado al quemador de baja presión desde la línea de descarga del C-502A/B (C-2502A/B) por el control PC de la succión del C-502A/B (C-2502A/B).

La presión de operación de este gas de circulación es mantenida ligeramente más alta que la del gas de circulación del 2o Secador así que el gas de secado de circulación no puede llegar al sistema de transferencia neumático del polvo. El inventario de polvo en TK-503 (TK-2503) es pesado por la celda de carga tipo tara y el peso del polvo es indicado en el Cuarto de Control. El polvo es alimentado continuamente a flujo de alimentación constante al Mezclador Continuo Z-502 (Z-2502) por el Alimentador de Medición de Polvo Z-503 (Z-2503), un alimentador especial de tabla controlada automáticamente.

Alimentación de EstabilizadoresExisten varios tipos de estabilizadores sólidos y líquidos para ser mezclados con el polvo de polietileno según la dosificación dependiendo del tipo de producto (ver el Anexo-2 Dosificación de Estabilizadores). Varios tipos de estabilizadores sólidos son mezclados para hacer un lote maestro por el Mezclador de Estabilizador Z-511 (Z-2511) de acuerdo con la dosificación del estabilizador dada, y el estabilizador mezclado es almacenado en la Tolva de Estabilizador TK-504 (TK-2504). El estabilizador sólido es alimentado continuamente a Z-502 (Z-2502) por el Alimentador de Medición de Estabilizador Z-504 (Z-2504) a un flujo predeterminado.

El “estabilizador líquido” es fundido a una temperatura de cerca de 60°C en el Recipiente de Fundición de Estabilizador D-504 (D-2504), si es necesario dependiendo del tipo de producto, y entonces es almacenado en el Recipiente de Estabilizador Líquido D-505 (D-2505). Como un cierto tipo de estabilizador líquido es sólido a la temperatura ambiente pero funde a aproximadamente cerca de los 40°C, debe ser dosificado en polvo, esto es apto para fundir parcial y localmente mientras está siendo mezclado en el Z-511 (Z-2511) y crea un lote maestro de estabilizadores o de pobre homogeneidad. Esta es la razón por la que el estabilizador es fundido previamente y mezclado en estado líquido perfecto. El estabilizador líquido es alimentado continuamente al Z-502 (Z-2502) por medio de la Bomba de Alimentación del Estabilizador Líquido P-511A ó B (P-2511A ó B), bomba dosificadora, en un flujo predeterminado para el flujo de alimentación del polvo de polietileno. La tubería del

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

estabilizador líquido tiene chaqueta de calentamiento por medio de agua caliente para prevenir la congelación del estabilizador.

Otro estabilizador líquido utilizado para todos los tipos de polímero es el Estabilizador–W el cual es agua de proceso para neutralización de una muy pequeña cantidad de alquilaluminio en el polímero. El estabilizador–W es almacenado en el Recipiente de Almacenamiento del Estabilizador–W D-510 (D-2510) y continuamente alimentado al Z-502 (Z-2502) por medio de la Bomba de Alimentación del Estabilizador-W P-512A ó B (P-2512A ó B), bomba dosificadora, en un flujo predeterminado al flujo de alimentación del polvo de polietileno.

El polvo de polietileno y el estabilizador sólido son continuamente descargados del TK-503 (TK-2503) y TK-504 (TK-2504) al Z-502 (Z-2502) solo por gravedad en atmósfera de nitrógeno gas. El manejo por gravedad es el mejor modo de mantener el polvo de polietileno libre de aire y polvo.

Mezclado de Estabilizador y PeletizaciónEl polvo de polietileno, estabilizadores sólidos y estabilizadores líquidos son alimentados directamente al Mezclador Continuo Z-502 (Z-2502) tipo tornillo-gemelo donde son mezclados y amasados. El polímero fundido es descargado al Peletizador Z-501 (Z-2501) por medio de una ranura cuya abertura es variable de acuerdo con el tipo de polímero.

El extrusor tiene una chaqueta para controlar la temperatura del polímero por vapor y/o agua de enfriamiento, la temperatura es controlada por un TC. El polímero es tamizado por un paquete de mallas y después extruído y pasa a través de un dispositivo de corte bajo agua en donde el polímero es cortado en pellets.

Los pellets son transferidos con agua de enfriamiento de pellet a la Criba Z-507 (Z-2507) donde los pellets son separados del agua y son enviados al Secador de Pellet (tipo Simon-Carter ) M-501 (M-2501) donde los pellets son secados completamente. Los pellets secados son transferidos a la Criba Vibratoria de Pellets Z-508 (Z-2508) por medio de la cual los pellets aglomerados son removidos.

En unos pocos minutos iniciales después de arrancar la Peletizadora , la lechada de pellets-agua es desviada a la Criba de Pellet Z-509 donde los pellets residuales son separados del agua.

Los pellets producto son transferidos por medio de una tubería de transporte neumático al Silo de Pellet TK-507A a D (TK-2507 A a D).El agua separada por la Z-507 (Z-2507) y M-501 (M-2501) es regresado al Recipiente de Enfriamiento de Pellet TK-502 (TK-2502) y es circulada por medio de la Bomba de Agua de Enfriamiento de Pellet P-501A ó B (P-2501A ó B) después de ser enfriados por el Enfriador de Agua de Enfriamiento de Pellet E-504A ó B (E-2504A ó B). El rango de flujo de agua de enfriamiento de pellet deberá ser aproximadamente 125 ton/h independiente de la carga del peletizador porque es necesario mantener la velocidad lineal del agua en la tubería cercanamente constante.

Mezclado de PelletCerca de 150 ton de pellets son almacenados en uno de los silos lo cual significa que un día de producción es almacenado en un silo, lo cual es llamado “un lote”. A fin de homogeneizar la calidad del polímero en un lote, los pellets en el silo son mezclados por medio de circulación neumática por el Soplador de Mezclado de Pellet C-506 (C-2506). En el Silo de Pellet, algunas salidas en diferentes niveles y una salida para pellets están suministradas para llevar a cabo el mezclado por circulación neumática.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

El ciclo de servicio del Silo de Pellet es de 4 días, consistiendo de 1 día para recibir los pellets, medio día para mezclado, 1 día para la prueba de calidad, medio día para descarga de los pellets a la Sección de Carga y Empaque y un día en espera.

El lote, el cual ha pasado la prueba de calidad es transferido por el Soplador de Transferencia de Pellet C-505A ó B (C-2505A ó B) a la Sección de Carga y Empaque.

La recepción, mezclado y descarga de los pellets es llevada a cabo por una secuencia automática.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

6. Recuperación de Hexano (Sección 700)

Sistema de Recuperación ContinuaLa solución (licor madre) de cera polietilénica (LP) de la Centrífuga es enviada a esta sección por medio de la Bomba de Licor Madre P-305 A ó B (P-2305A ó B) y es unida a la línea de descarga de la Bomba de Hexano Gastado P-701A ó B.Para prevenir la precipitación de polímero alto entrando de la Centrífuga durante el almacenamiento en el tanque, lo cual resultaría en varios problemas en las secciones corriente abajo, el licor madre no es transferido al Tanque de Hexano Gastado TK-702 directamente. Normalmente el TK-702 es utilizado sólo como un tanque amortiguador y la línea de licor madre es desviada manualmente a la línea de succión de la bomba P-701A ó B cuando se requiera.

La solución LP va, por medio de control de nivel LC del D-721 corriente abajo, a través de las etapas de neutralización en el Mezclador de Neutralización P-731 y 1er Sedimentador D-731 para descomposición del Catalizador-AT (incluido en la solución LP), después siendo lavado con agua en el Mezclador de Lavado de Agua P-732 y 2o Sedimentador D-732, transfiriéndolo al Recipiente de Solución de Cera Polietilénica D-721. En la etapa de la neutralización la temperatura del agua es incrementada hasta 90°C en 3 kg/cm2m controlada por PC del D-721 para aumentar la eficiencia de la neutralización. La interfase en D-731 y D-732 es controlada por cada LIC. La solución acuosa de sosa cáustica conteniendo una traza de solvente descargada del D-731 es transferida a la Fosa del fondo de la Torre de Metanol (T-601).

La solución LP en D-721 es enviada por la Bomba de Solución de Cera Polietilénica P-721A, B ó C de tipo de alta cabeza al Evaporador de Película M-721A y B después siendo calentado a aproximadamente 190°C en una presión aproximada de 25 kg/cm2m por el Precalentador de 1er F.E. E-721 y Precalentador de 2o F.E. E-722.

La solución de LP de alta temperatura y presión cuyo flujo es controlado por FC es flasheada dentro del M-721A y B. El vapor de hexano sobrecalentado es separado de la cera polietilénica fundida y a alimentada a la parte del fondo de la Torre de Rectificación T-701 por medio del Ciclón de Cera Polietilénica M-722A y B.La torre T-701 consiste de dos partes, la parte baja teniendo 5 platos perforados y la superior con 40 platos perforados. En la parte baja el polímero entrante con vapor de hexano es removido por lavado con hexano caliente usando la Bomba de Fondos de la Torre Rectificadora P-707A ó B, y en la parte superior la alimentación es separada en compuestos de alto punto de ebullición (C8 a C12) y hexano. Los compuestos de alto punto de ebullición y el polímero de entrada son concentrados en T-701 y son reciclados a D-721 por medio de la Bomba de Reciclo de Solución de LP P-726A ó B.

Nota: Remoción de los compuestos de alto punto de ebullición del hexanoLa mayoría de los compuestos de alto punto de ebullición son descargados fuera del sistema siendo contenidos en la cera polietilénica, por lo tanto la operación mas larga de un año puede ser continuada sin remoción de compuestos de alto punto de ebullición específicos. Después de un tiempo largo de operación el contenido de compuestos de alto punto de ebullición en el hexano de circulación puede llegar a ser mas alto que el límite bajo el cual es 3 % en peso. En este caso en una operación de paro programado o en otro tiempo disponible, los compuestos de alto punto de ebullición son concentrados por una corrida de hexano en el fondo de T-701 y son descargados fuera del sistema desde la línea de descarga de P-726 A ó B usando una conexión temporal, con enfriamiento de agua temporal, a un camión o a otro recibidor disponible.El grado de concentración de los compuestos de alto punto de ebullición en el fondo de la T-701 en esta operación especial es cerca del 60% en peso el cual es equivalente a 98°C de temperatura en el fondo de la T-701 a una presión en el fondo de 0.2 kg/cm2m.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

Entonces la cantidad requerida de remoción del hexano concentrado de compuestos de alto punto de ebullición puede ser calculada del inventario total de hexano en la planta.

(*) Ruta recomendada de la corrida de hexanoTK-702 -> P-701 -> D-731/D-732 -> D-721 -> M-721AB -> T-701 -> T-702 -> TK-701 -> P-705 -> D-707AB ->TK-702

El Recibidor de la Torre Rectificadora D-701, el Condensador de la Torre Rectificadora E-701A y B y el Condensador de Venteo de la Torre Rectificadora E-711 son comúnmente usados con ambas torres T-701 y la Torre Deshidratadora de Hexano T-702 la cual tiene 15 platos perforados. El condensado es tratado en D-701 para remover las gota de agua y entonces es alimentado a la T-701 y T-702 por medio de la Bomba de Reflujo de Hexano P-703A ó B. El rango de reflujo interno normal es de 0.8 para T-701 y 0.37 para T-702. La cantidad de alimentación de hexano a T-701 y T-702 es menos que en la operación de PP, los rangos de reflujo interno pueden ser incrementados por consiguiente.

El agua, la cual fue separada en D-701, es descargada a la succión de la Bomba de Hexano Gastado P-701A y B por medio de la Bomba de Agua Residual P-713A ó B.

El hexano purificado (contenido de agua de 10 ppm en peso ó menos) es enviado desde el fondo de la T-702 por medio de la Bomba de Fondos de la Torre Deshidratadora de Hexano P-702A ó B por control LC de la torre y después siendo enfriado en el Enfriador de Hexano E-705, es transferido al Tanque de Hexano Puro TK-701A ó B para su almacenamiento. Previo a la transferencia a TK-701A ó B, el hexano puro es enviado a las mallas moleculares en el Deshidratador de Hexano D-707 A ó B, y es secado para llegar a un contenido de agua menor que 1 ppm en peso.

La cera polietilénica separada en M-721 A y B es almacenada en el Recipiente de Cera Polietilénica D-724 A y B, y transferida en estado de fundición a la Sección de Manejo de Cera Polietilénica a través de la Bomba de Cera Polietilénica P-722A ó B/C ó D.

Sistema de Alimentación de Hexano PuroEl hexano puro es enviado al equipo que utiliza hexano puro por la Bomba de Hexano P-705A ó B y P-705C, y la Bomba de Hexano Solvente P-704A ó B.

Existen cuatro tipos de cabezales principales de hexano puro en esta planta, uno es el cabezal de hexano a alta presión mantenido a una presión por encima de los 14 kg/cm2m (continuamente usado para la parte de alta presión) y el segundo es para servicios a baja presión cerca de 4 kg/cm2m controlada por PCV (continuamente usado para la parte de baja presión y uso por lotes para la dilución del catalizador), el tercero es el cabezal de hexano de lavado mantenido a una presión por encima de 14 kg/cm2m (uso intermitente para lavado de tuberías e instrumentos), y el cuarto es la línea de hexano solvente mantenida a una presión por encima de los 2 kg/cm2m pero no se utiliza para este proyecto de conversión.

Sistema de Recuperación por LotesEl hexano residual y el polímero residual en los Recipientes de Residuos D-705 y D-251 donde el residuo de la lechada muestreada, el hexano muestreado, etc., son almacenados todos juntos, son transferidos de vez en vez por presurización con nitrógeno al Recipiente de Hexano Residual D-703, el cual tiene un agitador. En caso operación anormal de la Centrífuga ó la Sección de Secado ó de la Sección de Alimentación de Catalizador la lechada vaciada puede ser también enviada al D-703, y si la cantidad de lechada vaciada excede la capacidad del D-703 entonces esta puede ser almacenada temporalmente en el Tanque de Hexano Agotado TK-703, y gradualmente descargada al D-703.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

La lechada residual en D-703 es descargada cuando el recipiente se llena a el Agotador de Hexano D-706 por la Bomba de Alimentación del Agotador de Hexano P-710, donde el hexano es recuperado por el método de agotamiento de vapor. El D-706 tiene un agitador especial y un tubo dentro y el vapor de baja presión es inyectado directamente mediante un control TC y el condensado de vapor es descargado con el polímero residual o los hidróxidos de metal de residuo del fondo del D-706 a la Fosa de Polímero Residual por control LC. El hexano excedente y el vapor en la composición azeotrópica son conducidos al Condensador del Agotador de Hexano E-708 y luego al Condensador de Venteo del Agotador de Hexano E-715. El hexano condensado y el vapor son separados en el Recipiente de Hexano Recuperado D-704, y el agua es descargada al drenaje aceitoso cercano al D-706, mientras tanto el hexano es transferido a TK-702 por control LC por medio de la Bomba del Recipiente de Hexano Recuperado P-711.

Torre de Corte de OH ( Equipo nuevo ) El hexano agotado del Recipiente de Preparación/Pretratamiento de TE D-102A es transferido por presión de nitrógeno al Recipiente de Hexano Agotado D-301 (8 m3 x 4 veces = 32 m3) y es almacenado. El hexano agotado conteniendo cerca de 0.2 % en peso de catalizador OH y cerca del 0.11 % en peso del catalizador AT es alimentado por control FC mediante la Bomba de Alimentación de OH/HX P-755 a la Torre de Corte de OH T-751 a un rango de flujo de 0.51 m3/h, donde el catalizador OH y el catalizador AT está cerca de 10 veces concentrado en el fondo por la destilación. La T-751 está provista con un Rehervidor de la Torre de Corte de OH E-753, y por condensadores, E-708 y E-715 en el Sistema de Recuperación por Lotes son utilizados. El hexano agotado concentrado en el fondo de la T-751 es transferido mediante la Bomba Transferencia de OH/HX P-753 por control LC y es enviado a OSBL a un rango de flujo de 0.05 m3/h después de enfriado a través del Enfriador de WX E-754.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

C. Descripción de la Modificación a la Planta PP para conversión en Planta PE

a. Sección 000 Purificación de Etileno (para expansión futura)El proceso MCI CX utiliza catalizador de alta actividad ( Catalizador – RZ ), el cual es muy sensible al monóxido de carbono (el contenido de CO permisible en Etileno especificado por el licenciador es 0.2 ppmv). Por lo tanto, considerando la eficiencia del catalizador, la inclusión de una unidad de purificación de Etileno para reducir el contenido de CO dentro del nivel permisible, sólo es recomendado, en el caso de que el contenido de CO actual en el etileno de alimentación a la planta exceda el límite especificado. El contratista desarrollará la ingeniería de esta unidad, el cliente deberá realizar la ampliación a futuro.

b. Preparación de catalizador ( Sección 100 / 2100 )

D-102A/B

El Recipiente D-102A es utilizado para Tratamiento de Catalizador TE. El Recipiente D-102B es utilizado para Preparación del Catalizador RZ. La pasta de catalizador preparada es descargada del fondo del recipiente y transferida al D-105 y al D-2105 en forma intermitente mediante presión con nitrógeno. Especialmente el D-102A es utilizado para pretratamiento del catalizador TE con Catalizador OH en el caso de producción del grado 4037 (grado de rotomoldeo) y el D-102A está provisto con un depósito de alimentación del catalizador OH con una línea de purga de 1N y una línea de venteo en la boquilla de repuesto de 3”.Cada chute que conecta al contenedor del catalizador y al D-102 A/B esta provisto con una válvula de bloqueo de operación remota, línea de purga 1N en vez de LN y una línea de lavado de hexano para lavar el contenedor después de la descarga del catalizador.Cada contenedor de catalizador está provisto con una línea de purga 1N.El E-103 es usado como el condensador de venteo del D-102 A, mientras que el E-106 es usado para el D-102 B. El D-102 A/B es comúnmente utilizado para el Tren A y el Tren B.

D-105

El D-105 es utilizado como un Recipiente del Catalizador RZ (TE). A una concentración específica de la lechada del catalizador RZ (TE) es alimentada del D-105 al primer y segundo Reactor (D-201 y D-202) a través de las bombas del catalizador RZ (P-103A/B/C). El fondo del D-105 cuenta con dos boquillas adicionales para la succión de las bombas P-103B/C.

P-103A/B/C

Las bombas P-103 A/B son existentes. La bomba P-103 C es nueva. La succión de la bomba P-103 A está conectada al D-105 y la línea de descarga está conectada al D-201. Como una bomba de repuesto común a las P-103 A y C, la succión de la bomba P-103 B está conectada al D-105 y la línea de descarga se conecta a las descargas de las bombas P-103 A y C. Las líneas de descarga de las bombas P-103 A/B tienen un medidor de flujo ( Micromotion ).La succión de la bomba P-103 C esta conectada al D-105 y descarga al D-202. La descarga de las P-103 B/C también cuentan con un medidor de flujo ( Micromotion ).

D-104

Este recipiente será usado para dilución de catalizador AT y se le instalará un contenedor hecho de tubo bajo de él.P-104A/B/C

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

Estas bombas son de reuso para el catalizador AT. Las bombas existentes P-108 A/B serán reusadas para este servicio. La bomba P-104 C será nueva. La bomba P-104 A transfiere el catalizador AT, al D-201 mientras que la P-104 C descarga al D-202. La bomba P-104 B será la bomba de repuesto común a la P-104 A y C. Cada tubería de descarga cuenta con su medidor de flujo (micromotion) para controlar el gasto de la bomba.

D-2105, P-2103A/B/C, D-2104, P-2104A/B/C

Aplica la descripción indicada en la sección 100.

c. Polimerización ( Sección 200 / 2200 )

Los diámetros de línea de Etileno y Hexano se modificarán de acuerdo al nuevo flujo.

E-212 (C alentador de Etileno )

Este equipo será reemplazado por un calentador de tubo y coraza nuevo debido al incremento de la carga térmica.

1-B uteno

El 1-buteno es alimentado desde límite de batería. Se instalará un nuevo vaporizador de buteno (D-233). La línea de 1-buteno vaporizado está conectada a la línea de vapor de propileno existente corriente arriba del E-207 y corriente abajo del E-215/E-206 la cual está aislada de la sección de polimerización. La línea de vapor de propileno existente es utilizada como línea del vapor del 1-buteno. El D-215 y E-206 son utilizados sólo para la presurización de la Sección de Refrigeración.

1 er Reactor (D-201) y Sistema de Gas de Reciclo

La boquilla de alimentación del catalizador será reemplazada por otra que soporte la carga del catalizador.En el caso de la operación de transición del nivel del D-201 tiene que ser gradualmente manejado hasta dejarlo cerca del vaciado total. Por lo tanto las siguientes medidas tienen que ser tomadas:

- Un medidor de nivel nuevo es provisto (boquillas domo - fondo).- Unas boquillas de descarga de lechada adicionales están provistas en el fondo.- La boquilla de descarga de lechada existente es utilizada para boquilla de

alimentación de la recirculación directa del licor madre.La lechada de polímero es descargada desde el fondo del reactor al D-205 (en el modo de operación de los reactores en paralelo) ó al D-303 (en el modo de operación de los reactores en serie), a través de un medidor de flujo (micromotion) y válvula de control de nivel (LCV). El D-303 es usado como tanque flash del primer reactor.

El sistema FRC del etileno gaseoso es reemplazado por aquellos de más alta capacidad y el sistema FRC de 1-buteno gaseoso es adicionado, estos están junto con la alimentación de hidrógeno a la línea de gas de reciclo del reactor. Una válvula de control para relevar el gas de reciclo del reactor al quemador es suministrada (ARC gas del reactor).

P-201

Las bombas existentes (de 65 m3/hr por 35 m de cabeza), serán reemplazadas por bombas nuevas. Una parte del hexano condensado en D-207 es alimentado al plato de distribución del reactor mientras que el remanente es alimentado a la masa líquida del reactor junto con el, licor madre de reciclo directo.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

2 o Reactor ( D-202) y Sistema de Enfriamiento de lechada del 2o Reactor

La línea de lechada que viene del D-201 es reemplazada con la línea de lechada que viene del D-303 (como Recipiente del Flash del 1er Reactor) las cual se une con la línea de alimentación del licor madre de reciclo directo justo antes del D-202. Una boquilla de alimentación de catalizador es suministrada nueva porque el D-202 existente no tiene boquilla de alimentación de catalizador.Para hacer frente al incremento de calor de la polimerización, un nuevo sistema de enfriamiento de lechada es instalado en vez del existente E-202 y P-206 A/B.El nuevo sistema consiste en Enfriadores de la 2a Lechada (E-224 A/B), Bombas de el Enfriador de la 2a Lechada (P-223 A/B) y Bombas de la Chaqueta del Enfriador de Lechada (P-225).Los E-224 A/B y P-223 A/B son operados en paralelo y la P-225 es usada comúnmente. Para esta nueva instalación dos boquillas de salida de lechada de 8” y dos boquillas de retorno de la lechada son requeridas en el reactor.

En el caso de la operación de transición del nivel del D-202 tiene que ser gradual hasta llegar cercanamente al vaciado total. Por lo tanto las siguientes medidas tienen que ser tomadas:

- Un nuevo medidor de nivel es suministrado (boquillas domo – fondo).- La boquilla de descarga de la lechada de producto existente de 3” montada

lateralmente en el reactor no es conveniente por la razón arriba mencionada. Una boquilla nueva de descarga de la lechada de producto de 3” tiene que ser instalada en el fondo del reactor.

- En adición a la boquilla de salida de lechada existente de 8”montada lateralmente en el reactor, una nueva boquilla de salida de lechada de 8” tiene que ser suministrada en el fondo del reactor.

- Una boquilla de retorno de lechada existente de 6” montada lateralmente en el reactor tiene que ser modificada a 8”, y en adición, una nueva boquilla de retorno de lechada de 8” tiene que ser provista. Esto es hecho por la modificación de la boquilla de descarga de la lechada producto anterior localizada lateralmente en el reactor arriba mencionada.

Las líneas de purga de HHX (con rotámetros) son suministradas para varias boquillas de entrada y salida de lechada alrededor del D-202.

El sistema FRC de etileno gaseoso es reemplazado con aquellos de mas alta capacidad y el sistema FRC de 1-buteno gaseoso y el sistema FRC de hidrógeno son adicionados los cuales están alimentando a la fase líquida del reactor a través de boquillas de inserción montadas en la boquilla de retorno de enfriamiento de lechada. Una válvula de control para relevar el gas del reactor al quemador es suministrada (ARC gas de reactor). Una válvula de control HN es suministrada para controlar la presión del reactor.

D-205

Este es usado como tanque flash del segundo reactor. Para recibir la lechada de polímero no sólo del D-202 sino también del D-201, una nueva boquilla de 3” es suministrada. Como se describe abajo el D-205 recibe hexano del D-213 y una boquilla de 2” es suministrada por consiguiente. El D-205 recibe el hexano de la T-401 y la línea se use con la línea del D-213 justo antes del D-205.La lechada es transferida del D-205 al Recipiente de Alimentación de la Centrífuga D-305 por control de nivel LC.

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

P-205A/B

Las bombas existentes (de 50 m3/hr por 110 m de cabeza), serán reemplazadas por bombas nuevas (de 60 m3/h por 40 m de cabeza) porque la cabeza de las bombas existentes es demasiado alta.

D-208

El control de nivel de este tanque controlará la descarga de las bombas P-208 A/B hacia el tanque D-205, este control ya no estará relacionado con la alimentación de hexano, por no requerirse.

D-213

Se instalará un control de nivel para regresar el condensado al D-205, este ya no regresará al D-207.

Z-209

La línea de venteo es reemplazada con una nueva línea con FI y PCV porque la línea existente es demasiado pequeña.

E-2212, D-2233, D-2201, P-2201, D-2202, S istema de Enfriamiento de Lechada del 2 o R eactor , D-2205, D-2208 , D-2213 y Z-2209

Aplica la descripción indicada en la sección 200.

D-2203 (tercer reactor) y D-2204 (Cuarto reactor) no serán usados.

d. Sección de Separación 300/2300

D-301

Este recipiente es utilizado como Tanque de Hexano agotado para recibir del D-102A el hexano agotado conteniendo catalizador OH (hexano contaminado) el cual es transferido al sistema de la T-751 (instalación nueva) mediante la bomba P-755. El D-301 es aislado de los asociados E-301, Z-311 y Z-312, la línea de hexano agotado del D-102A es conectada en el domo, la línea del fondo es conectada a la nueva bomba P-755, la línea de mini-flujo de la P-755 es conectada en el domo, la línea de blanketing de nitrógeno con un rotámetro es suministrada, y una línea de venteo al quemador con PCV es instalada en la boquilla de repuesto del domo.

D-303

El D-303 es utilizado como Tanque Flash del 1er Reactor y la lechada de polímero se transfiere de este recipiente al D-202 mediante las bombas P-301A/B.La lechada de polímero que viene del D-201 (2”) está conectada al D-303 en la boquilla de repuesto de 3” en el domo. Una PRA es adicionada para la presión del gas de flash del D-303.La línea de venteo del E-303 es conectada a la succión del C-202, en lugar del T-903.

D-305

HC3075

PROYECTO PEMOSA CONV. PP

PAG. 14 DE 42DATE: Junio, 2001

MITSUI ENGINEERING & SHIPBUILDING CO., LTD.

DESCRIPCION DE PROCESO

La línea de lechada del D-205 está conectada al D-305 en la boquilla de repuesto de 3” en el domo. La bota del fondo para la separación de agua es reemplazada con una brida donde la boquilla de descarga de lechada es instalada en vez de la boquilla lateral actual así la lechada es descargada del fondo del D-305 a la P-303 A/B.

P-301A/B

Las bombas existentes (de 65 m3/hr x 35 m de cabeza) serán reemplazadas por bombas nuevas (de 20m3/h por 100 m de cabeza) para que así la lechada de polímero pueda ser transferida al D-202.

D-306

El tanque existente D-306 será reemplazado por uno más grande con un agitador para poder manejar el licor madre incluyendo la cera polietilénica.

P-305A/B

Las bombas existentes (30 m3/hr x 60 m de cabeza) serán reemplazadas con bombas nuevas (60 m3/h por 200 m de cabeza) así una parte del licor madre puede ser circulada directamente a los reactores.Las líneas de descarga de estas bombas que transfieren el fluido al D-201 y al D-202 serán nuevas y contarán con control de flujo (FIC) cada una.

M-301Los orificios de purga de agua provistos en el tazón de la centrífuga existente deberán de ser taponados porque a diferencia del PP, la lechada de PE no contiene agua y los orificios de purga causarían algunas pérdidas de polímero.

D-2303, D-2305, P-2301A/B, D-2306, P-2305A/B y M-2301

Aplica la descripción indicada en la sección 300

e. Sección de Secado (400/2400)La línea de hexano condensado del T-401 (T-2401) es nueva y se conectará al D-205 (D-

2205).