T44.07 Q39d

-

Upload

guillermomolteni -

Category

Documents

-

view

9 -

download

1

description

Transcript of T44.07 Q39d

DISEÑO Y CONSTRUCCION DE UN MODELO AUTOMÁTICO DE VISION ARTIFICIAL PARA EL CONTROL DE CALIDAD EN LA IMPRESION Y

LINER DE LA TAPA METÁLICA

ANDRES JEREMIAS QUEVEDO MONTEALEGRE

DAVID ENRIQUE GARZÓN MOYA

UNIVERSIDAD DE LA SALLE.

FACULTAD DE INGENIERÍA DE DISEÑO & AUTOMATIZACIÓN ELECTRÓNICA.

BOGOTA DC. 2007

DISEÑO Y CONSTRUCCION DE UN MODELO AUTOMÁTICO DE VISION ARTIFICIAL PARA EL CONTROL DE CALIDAD EN LA IMPRESION Y

LINER DE LA TAPA METÁLICA

ANDRES JEREMIAS QUEVEDO MONTEALEGRE

DAVID ENRIQUE GARZÓN MOYA

Proyecto de Grado para optar al título de Ingeniero de Diseño y Automatización Electrónica

Director

INGENIERO JOSE TUMIALAN, Ph.D.

UNIVERSIDAD DE LA SALLE. FACULTAD DE INGENIERÍA DE DISEÑO & AUTOMATIZACIÓN

ELECTRÓNICA. BOGOTA DC.

2007

Nota de Aceptación

_________________________

_________________________

_________________________

________________________________ Ing. José Tumialan

Director

________________________________ Jurado

________________________________ Jurado

SANTAFE DE BOGOTÀ, D.C NOVIEMBRE DE 2006

A DIOS

A mi Madre Luz Carime Moya H,

por su inmenso apoyo y dedicación

A mi Padre Luís Enrique Garzón

por ser un padre intachable y ejemplo a seguir,

abuelos y tíos por su

apoyo e infinita colaboración.

A toda la familia Garzón Moya.

A mis amigos y a las personas que creyeron

en mi y me apoyaron.

DAVID GARZÒN

Le doy gracias a Dios por la sabiduría

Que día a día me regala,

A mi padre ejemplo a seguir,

A mi madre mujer intachable, admirable

y de gran nobleza,

A mis hermanos y amigos,

Personas que creen en mi y

Apoyan todas mis decisiones.

ANDRÉS QUEVEDO

AGRADECIMIENTO

Expresamos nuestros agradecimientos:

A la empresa Asesorias Industriales Santafe S.A la cual fue la gestora,

promotora y patrocinadora de este proyecto lo que la hace dueña de todos

créditos e ingenieros, por su disposición y colaboración en la realización de

este proyecto.

A Jorge Armando Álvarez Galvis, Ingeniero Electrónico, Gerente de

Asesorias Industriales Santafe S.A, por su apoyo incondicional.

A Giovanny Fernández Galeano, Ingeniero de Diseño y Automatización

Electrónica, por su gran colaboración y motivación.

Al Ingeniero José Tumialan, Director del proyecto por su gran colaboración

y orientación

A Daniel Andrés Sastoque Rosas, estudiante de Diseño y Automatización

Electrónica por su gran apoyo, colaboración y valiosa orientación en este

proyecto.

TABLA DE CONTENIDO

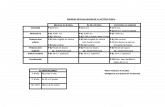

Pág. INTRODUCCIÓN 1. DESCRIPCIÓN DEL PROBLEMA 1 1.1. Antecedente 1 1.2. Situación problemática 2 1.3. Planteamiento del problema. 2 2. JUSTIFICACIÓN 3 3. OBJETIVOS 4 3.1. General 4 3.2. Específicos 4 4. MARCO DE REFERENCIA5 5 4.1. Visión artificial 5 4.2. Reconocimiento de patrones 5 4.3. Redes neuronales artificiales 6 5. FUNDAMENTO TEORICO 8 5.1. Cámara 8 5.2. Píxel 8 5.3. Control de calidad 8 5.4. PLC 8 6. ANALISIS DEL SISTEMA 10 6.1. Sistema SCADA HMI 10 6.2. Sistema de visión 11 6.2.1. Fundamentos principales de una imagen 11 6.2.2. Representación digital de imágenes 11 6.2.2.1. Relaciones básicas entre píxeles 14 6.2.2.2. Vecinos de un píxel 14 6.2.2.3. Conectividad 15 6.2.3. Tipo de imágenes y formato 16 6.2.3.1. Imágenes en escala de grises 16 6.2.3.2. Imágenes indexadas 17 6.2.4. Procesamiento de imágenes1 18 6.2.4.1. Procesamiento digital de imágenes 18 6.2.4.2. Análisis de imágenes 19 6.2.5. Reconocimiento de patrones 19 6.3. Sistema de supervisión 19 7. REQUERIMIENTOS FUNDAMENTALES DE UN SISTEMA DE VISIÓN

24

7.1 Cámara “Machine Visión 722” 24 7.1.1 Spectation 2.6.4 26 7.2 Lente Tamron 29 7.2.1 Longitud focal 30 7.2.2 Diafragma 30 7.2.3 Diafragma y relación de luces 30 7.2.4 Diafragma y profundidad de campo 31 7.2.5 Diafragma y nitidez 31 7.2.6 Foco 32

7.2.7 Angulo focal 32 7.2.8 Diámetro efectivo 34 7.3 Domo de iluminacion 36 7.4 Sensor inductivo 37 7.5 PLC s7-200 41 7.5.1 Micro/WIN 44 7.5.1.1 Lenguaje de programación 45 7.5.1.2 Contactos 45 7.5.1.3Bobinas 46 7.5.1.4 Cuadros 46 7.6 Bornas 49 7.7 Contactores 51 7.7.1 Corriente de llamada 51 7.7.2 Núcleo 51 7.7.3 Contactos principales 52 7.7.4 Contactos auxiliares 52 7.8 Protectores de maniobra 53 7.9 Fuente de alimentación 54 7.10 Motor 54 7.11 Disco 55 7.12 Electro-válvula 55 7.13 Compresor 56 8. ANÁLISIS MECÁNICO 57 8.1 Velocidad 57 8.1.1 Velocidad angular 57 8.1.2 Velocidad de la tapa 58 8.3 Aceleración 58 8.4 Fuerzas a vencer 58 8.5 Potencia 59 8.6 Calculo por torque 60 8.7 Compresor 61 8.7.1 Presión 61 8.8 simulación en Visua lNastran Desktop 62 9.REDES NEURONALES 66 9.1 Estructura de la neurona 66 9.1.1 La neurona y la sinapsis 67 9.1.2 El aprendizaje de una red 68 9.1.3 La Neurona Artificial 68 9.1.4 Conexiones Entre Neuronas 69 9.1.5 Fases en la aplicación de Redes Neuronales 69 9.2 Modelo artificial de las redes neuronales 70 9.2.1 Unidades de proceso: La neurona artificial 71 9.2.2 Estado de activación 71 9.2.3 Conexiones entre neuronas 72 9.2.4 Función o regla de activación 72 9.2.5 La estructura de una red neuronal 73 9.2.6 Estructura de conexión de redes neuronales artificiales 74 9.2.7 Tamaño de las redes 74 9.2.8 Redes Neuronales de Aproximación/Optimización 75 9.2.9 Modelos supervisados 75

9.2.9.1 BackPropagation 75 9.3 Reconocimiento 76 10. RECURSOS FINANCIEROS 79 10.1 Costos indirectos 80 CONCLUSIONES 82 GLOSARIO 84 BIBLIOGRAFÍA 86 ANEXOS 87

LISTA DE FIGURAS

Pág. FIGURA 1. Resolución de píxeles 11 FIGURA 2. Píxel de 4x4 con un bit de profundidad 12 FIGURA 3. Tipo de imagen para Bit 13 FIGURA 4. Escalas cromáticas y acromáticas 17 FIGURA 5. Cuadro del procesamiento de imágenes 17 FIGURA 6. Carátula del programa SIMATIC Protool 19 FIGURA 7. Supervisorio pantalla inicial 20 FIGURA 8. Supervisorio pantalla mímico principal 20 FIGURA 9. Supervisorio pantalla de estadísticas 21 FIGURA 10. Supervisorio pantalla graficas 22 FIGURA 11. Supervisorio pantalla del sistema de información 22 FIGURA 12. Variables 23 FIGURA 13. Cámara VS 722 SIEMENS 24 FIGURA 14. Carátula del software Spectation 2.6 26 FIGURA 15. Selección del tipo de cámara 27 FIGURA 16. Reconocimiento de patrones de la impresión desde el software

27

FIGURA 17. Reconocimiento de patrones del liner desde el software

28

FIGURA 18. Tapas optimas y no optimas 29 FIGURA 19. Lente Tamron 29 FIGURA 20. Longitud focal 30 FIGURA 21. Graduación del lente y diafragma 31 FIGURA 22. Diafragma a) Abierto b) Cerrado 32 FIGURA 23. Dimensiones del lente 36 FIGURA 24. Domo Advance Ilumination 36 FIGURA 25. Dimensiones domo de iluminación 37 FIGURA 26. Sensor inductivo SIEMENS 38 FIGURA 27. Lamina de aluminio 38 FIGURA 28. Funcionamiento del sensor inductivo 39 FIGURA 29. Comportamiento de la inductancia 40 FIGURA 30. Distancia entre sensor y lámina 40 FIGURA 31. Distancia del sensado vs tamaño del objeto 41 FIGURA 32. CPU 226 41 FIGURA 33. Partes de la CPU 42 FIGURA 34. Estructura del PLC 42 FIGURA 35. Nombres específicos de la CPU 43 FIGURA 36. Ciclo PLC 43 FIGURA 37. Carátula del programa Micro/WIN 44 FIGURA 38. Bloques de contactos 46 FIGURA 39. Final de carrera positivo 46 FIGURA 40. Esquema de 1 Bit 47 FIGURA 41. Esquema de 1 Byte 47 FIGURA 42. Esquema de una palabra 47 FIGURA 43. Esquema de doble palabra 47 FIGURA 44. Esquema de contactos 48

FIGURA 45. Esquema de funciones lógicas 48 FIGURA 46. Lista de instrucciones 49 FIGURA 47. Conjunto de bornas 49 FIGURA 48. Partes del conjunto de bornas 50 FIGURA 49. Partes de una borna 50 FIGURA 50. Juego de contactores 51 FIGURA 51. Protector de maniobra 53 FIGURA 52. Fuente STOP SIEMENS 54 FIGURA 53. Motor 54 FIGURA 54. Disco de tapas 55 FIGURA 55. Eletro-válvula Dixson 55 FIGURA 56. Compresor KTC 56 FIGURA 57. VVeelloocciiddaadd ddeell ddiissccoo 57 FIGURA 58. Fuerza a vencer 58 FIGURA 59. Coeficiente de rozamiento 59 FIGURA 60. Velocidad de la tapa 61 FIGURA 61. Sistemas en movimiento 63 FIGURA 62. Sistemas con analisis de esfierzoa 63 FIGURA 63. Sistemas con vista isometrica 64 FIGURA 64.Punto con mayor concentracion 65 FIGURA 65. Vista del sistema general 65 FIGURA 66. Modelo de una neurona biológica 67 FIGURA 67. Neurona biológica 67 FIGURA 68. Caracterización de un grupo de Neuronas 69 FIGURA 69. Estructura de la neurona artificial 71 FIGURA 70. Función de activación 73 FIGURA 71.Función de activación con umbral θ 73 FIGURA 72. Modelo BackPropagation 75 FIGURA 73. Representación Red neuronal de numeros”Letras” 77 FIGURA 74.Representación Red neuronal de letra 78

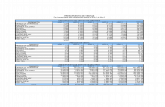

LISTA DE TABLAS Pág. Tabla 1. Característica de la Machine Vision 722 25 Tabla 2. Ángulos de visión de una lente rectilínea 34 Tabla 3. Especificaciones de lente Tamron 35 Tabla 4. Estándares de producto 37 Tabla 5. Estándares de vibración 37 Tabla 6. Especificaciones generales 37 Tabla 7. Tipo de datos 48 Tabla 8. Características compresor 56 Tabla 9. Costos de materiales y servicios 79 Tabla 10. Costos de provisiones 80 Tabla 11. Costos directos totales 80 Tabla 12. Costos de licencias 80 Tabla 13. Costo total 81

INTRODUCCION

La automatización ocupa un lugar muy importante a nivel industrial debido a que se esta imponiendo en los sistema de fabricación, con el fin de usar la capacidad de las máquinas para llevar a cabo determinadas tareas anteriormente efectuadas por seres humanos, y para controlar la secuencia de las operaciones sin intervención humana. En la actualidad se sabe que la automatización es utilizada para describir sistemas no destinados a la fabricación en los que dispositivos programados o automáticos pueden funcionar de forma independiente o semi-independiente del control humano y que se utilizan para efectuar diversas tareas con más rapidez o mejor de lo que podría hacerlo un ser humano. Esto ha permitido que tan solo desde un computador uno pueda controlar todo un proceso industrial y al mismo tiempo se tengan unos ciclos de realimentación en los procesos de fabricación por medio de un dispositivo llamado PLC (Controlador Lógico Programable) que permite un control total de cualquier tipo de sistema. En la actualidad las industrias y empresas tienen en cuenta el control de calidad del producto y de la poca productividad de los procesos, en muchas empresas Colombianas no hay este tipo de automatización a pesar de la gran tecnología que hay a nivel mundial. Debido a la necesidades que la misma empresa se encontró en la industria, se observo que la mayoría de empresas no tienen un control de calidad adecuado, pues la mayoría de estas empresas tiene cierto número de operarios rectificando el producto o material producido, por medio de la vista humana y que en determinados momentos no alcanza a detectar algunos defecto de el producto. Con base en esto se creo una nueva línea de visión artificial para plasmar nuestro conocimiento y mirar un producto muy relevante a nivel mundial para hacerle un control de calidad optimo y dar como resultado una eficiencia bastante considerable en comparación a la humana, un mayor rendimiento en la producción asegurando que el producto final saldrá en optimas condiciones al mercado. Después de un estudio empresarial que se le hizo a la industria específicamente a las grandes productores de bebidas como lo son Bavaria y Leona, se detecto un gran problema en la sección de control de calidad, este proceso puede ser inútil si la tapa no cumple con una buena hermeticidad con la botella o si en determinado momento la taponadora pone la tapa que no corresponde al tipo de producción que hay en determinado momento. Teniendo una seria de muestras reales y experimentales se diseña y construye un modelo automático de visión artificial para el control de calidad en la impresión y liner de la tapa metálica, realizando un sistema totalmente automático para que agilice, facilite y disminuya los costos de producción y

aumente la producción del sistema para alcanzar un mayor grado de eficiencia en ese proceso. Para el desarrollo eficiente de este proyecto se trabajo con la cámara Machine Visión de SIEMENS, su software esta basado en la visión artificial rama de la inteligencia artificial y se fundamenta en el reconocimiento de patrones para hacer un control de calidad de la tapa (impresión y liner). Con base en las aplicaciones y herramienta que tiene el software se diseño el programa para este tipo de control haciéndolo por medio del reconocimiento de patrones. Para la realización del sistema se hizo un diseño mecánico y adecuado para el movimiento de las tapas y el sistema de rechazo en determinado momento, cuando el sistema detecte fallas en las tapas y realizando sus respectivas pruebas para comprobar que el sistema funciona perfectamente. Con el desarrollo de este proyecto se represento a SIEMENS en una de sus nuevas gamas como es la automatización industrial en el control de calidad por medio de la visión artificial y dar a conocer nuestro proyecto en la Feria Industrial de Conferías Este sistema no esta diseñado solo para este tipo de aplicación de control y verificación de tapa tipo corona, también se puede implementar en cualquier tipo de control de calidad como por ejemplo en el sector de la parte alimenticia como clasificación de frutas por colores, niveles de liquido en jugos o gaseosas, verificación de hermeticidad, en cualquier campo de la parte eléctrica, electrónica, mecánica o en lo que de desee. En el desarrollo de este proyecto se tuvieron en cuenta muchos aspectos importantes para su construcción y a continuación se explicara como fue desarrollado. Este sistema se desarrolla con el apoyo de la empresa Asesorias Industriales Santafe S.A quienes son los integradores más grandes a nivel nacional.

1

1. DESCRIPCIÓN DEL PROBLEMA 1.1 ANTECEDENTES El control de calidad de diferentes empresas requiere un eficiente sistema de reconocimiento de productos óptimos y no óptimos que hay en proceso y que muchas veces tiene que ser muy preciso y exacto debido a unas especificaciones que requiere el producto. En la actualidad el mayor problema que se presenta a nivel industrial es la falta de tecnología y automatización en cualquier línea de procesos como por ejemplo en los productos de bebida, en la parte de llenado un control de calidad adecuado para no tener residuos dentro de la bebida, en el tapado hermético para asegurar calidad en el sabor de la bebida o en el etiquetado alineado para no tener una etiqueta mal puesta entre otros, dando como resultado algunos inconvenientes en el control de calidad puesto que es el aspecto al que le prestan mayor importancia actualmente en todas las industrias. Flujograma 1 esta información se encuentra diagramada en el flujograma 1 de Anexo A. El control de calidad se fundamenta en la inspección y verificación del producto terminado; anteriormente la vista humana era la herramienta utilizada para tal fin, con lo que se lograba un control de calidad apropiado para productos fabricados con técnicas anticuadas de esa época. Dado el caso los productos fueron evolucionando en complejidad, con lo que se presentaban detalles imperceptibles a la vista humana; generando una mayor cantidad de errores en el control de calidad. Estos métodos de control de calidad han evolucionado de la mano de los métodos de fabricación y producción manual hasta que se comenzaron a realizar de forma automática necesitando de un control de calidad mas rápido y eficiente para no retrazar el flujo de producción del sistema. El proceso de control de calidad de tapas metálicas funciona de tal forma que en una hora alcanzan a pasar 3.600 tapas de las cuales el 7% salen defectuosas en el Liner y el 3% en la impresión de la tapa inspeccionadas con la vista humana y teniendo en cuenta también los detalles imperceptibles que en determinado momento pasan desapercibidos para el operador que detecta estos errores. Es importante tener estas márgenes de error que indican la deficiencia del sistema actualmente, para conocer las mejoras que con este proyecto se van a implementar en el proceso de control de calidad. Hoy en día las industrias en general utilizan sistemas de visión artificial que remplazan la vista y el cerebro humano para capturar, inspeccionar y procesar eficientemente imágenes en tiempos mas cortos que el de la vista humana, comparando la imagen capturada con patrones preestablecidos en el sistema y

2

arroja la respuesta en un sistema de actuación que genera la separación de productos en lo que a calidad se refiere. Lo que Asesoráis Industriales Santa fe S.A. quiere es utilizar sistemas similares para obtener mejoras en la línea de producción y generar productos de alta calidad que compitan con base en las normas de regulación nacional e internacional. 1.2 SITUACION PROBLEMATICA La problemática que se maneja en este proyecto de grado es precisamente el control de calidad de tapas metálicas, en primera instancia con respecto al Liner que cumple la funcionalidad de hermeticidad con el envase. Al mismo tiempo es necesario revisar este Liner, debido a que cumple una de las funciones claves del proceso. Este proceso se realiza desde el instante en que se pone una gota de goma a una temperatura adecuada dentro de la tapa e inmediatamente se timbra con un molde para obtener la estructura adecuada del Liner, pero presentando en algunos casos porosidad, exceso de goma en la superficie o burbujas que producen una capa más delgada en algún lado de la superficie, residuos, etc. En segunda instancia la impresión del logotipo de la marca del producto o de la empresa en la tapa metálica es el reflejo de lo que se va a consumir. Este proceso es relativo dependiendo de los colores del logotipo pero en general se realiza con tres capas, la primera es el color de fondo, la segunda es el nombre y la tercera es la laca para la protección del logotipo, en algunos casos este proceso presenta inconvenientes con impresiones desfasadas de todo el logotipo o de alguna parte del logotipo, imperfección en la tapa, mala montura de la tapa ente otras. Flujograma 2. Esta información se encuentra diagramada en el flujograma 2 de Anexo A. Es importante aclarar que estas tapas se pierden en su totalidad pasando a ser recicladas y no son reutilizadas puesto que es muy costosa su recuperación. 1.3 PLANTEAMIENTO DEL PROBLEMA El problema se basa en el alto margen de error de la vista humana después de unas horas realizando este proceso de inspección, teniendo un control humano en este punto del proceso no se va a tener la misma capacidad de respuesta tanto en tiempo como en calidad de un sistema de visión artificial, esto debido a largas jornadas de un trabajo monótono humanamente hablando como es la revisión de el liner y la impresión de tapas. La velocidad de respuesta de este proceso es muy importante ya que es una línea de trabajo y el proceso debe culminar en el menor tiempo posible para obtener una mayor producción lo que implica industrialmente una excelente ayuda en el control de calidad.

3

2. JUSTIFICACIÓN Dada la necesidad que posee la industria en la automatización de generar productos de alta calidad, se hace necesario implantar en las líneas de producción, un sistema de control de calidad eficiente que esté sincronizado con el flujo de producción para no generar estancamientos en las líneas debido a que las tapas no estén previamente listas o en óptimas condiciones y al mismo tiempo asegurar que los productos cumplan con los estándares de calidad para la tapa tipo corona bajo la norma NTC 2848, por el Instituto Colombiano de Normas Técnicas y Certificación ICONTEC, y en el presente con el programa que se está implementando para la certificación con la Norma Internacional ISO 9001:2000. Una de las fases más relevantes del proceso de bebidas es la hermeticidad del producto haciendo referencia al envase con la tapa, puesto que esta es la fase en la que se extreman las medidas de control. En esta rama de la industria el proceso de fabricación de toda tapa tiene una relevancia significativa en el control de calidad dado que se debe asegurar la hermeticidad con el envase y que su producto mantenga su sabor original y características físico químicas. Se requiere efectuar sobre las tapas un control de calidad exhaustivo, con miras a eliminar las deficiencias en el liner y la impresión del logotipo que sumado al control de calidad a lo largo de todo el proceso asegura la fabricación de un producto de alta calidad, tanto para su almacenaje como para su transporte y consumo. La solución que se plantea a este problema, es aplicando la visión artificial. Este proceso consiste desde el mismo instante en que la tapa llega a una tolva de disco giratorio de aproximadamente 16 puestos en donde encaja perfectamente y es desplazada a un punto donde será detectada por un sensor que mandará una señal a la cámara instantáneamente y esta captura la imagen en ese mismo instante, para ser procesada comparándola con unos patrones de referencia ya establecidos previamente en óptimas condiciones, para que el sistema determine si el liner pasa o no pasa, de ser así la primera continua con su siguiente etapa que seria la impresión del logotipo y si es la segunda pues el sistema enviará una señal a la electroválvula que se encuentra en su recorrido con la tapa expulsándola fuera del disco. En la segunda etapa se utiliza la misma cámara, para realizarla; se voltean las tapas para así poder ser inspeccionadas. Flujograma 3. Esta información se encuentra diagramada en el flujograma 3 del Anexo A.

4

3. OBJETIVOS 3.1 GENERAL

• Diseñar, construir, implementar y poner en marcha un modelo de visión artificial para el control de calidad en la impresión y liner de la tapa metálica.

3.2 ESPECÌFICOS

• Analizar el proceso completo de fabricación de la tapa metálica, haciendo énfasis en su estructura interna y externa para determinar las deficiencias de cada proceso de construcción del liner y la impresión del logotipo.

• Diseñar y construir un modelo de visión artificial capaz de capturar y

procesar imágenes acorde con las necesidades del control de calidad para detectar y desechar estas deficiencias.

• Realizar pruebas, experimentos y ensayos que garanticen el perfecto

funcionamiento del proyecto, para una optima implementación en la industria.

5

4. MARCO DE REFERENCIA Los campos de la informática aplican el reconocimiento automático de patrones por medio de la visión computacional más conocido como Visión Artificial que es una rama de la Inteligencia Artificial que comprende el estudio y creación de sistemas computarizados que manifiestan cierta forma de inteligencia; sistemas que aprenden nuevos conceptos y tareas, sistemas que pueden derivar conclusiones útiles acerca del mundo que actual, sistemas que pueden comprender un lenguaje natural o percibir y comprender una escena visual, y sistemas que realizan otro tipo de actividades que requieren de inteligencia humana. 4.1 VISION ARTIFICIAL La visión artificial (machine vision) es la adquisición automática de imágenes sin contacto y su análisis también automático con el fin de extraer la información necesaria para controlar un proceso o una actividad.1 4.1.1 Reconocimiento de patrones También llamado lectura de patrones, identificación de figuras y reconocimiento de formas. El punto esencial del reconocimiento de patrones es la clasificación; se quiere clasificar una señal dependiendo de sus características, toma señales características y clases que pueden ser de cualquier forma, por ejemplo: clasificar imágenes digitales de letras en las clases A - Z dependiente de sus píxeles. La metodología consiste en clasificar patrones con base en un conocimiento a priori o información estadística extraída de las formas. Las formas a clasificar suelen ser grupos de medidas u observaciones, definiendo puntos en un espacio multidimensional apropiado. Un sistema de reconocimiento de patrones completo consiste en un sensor que recoge las observaciones a clasificar, un sistema de extracción de características que transforma la información observada en valores numéricos o simbólicos, y un sistema de clasificación o descripción. El metodo mas utilizado es la clasificación estadística o teoría de la decisión y clasificación sintática o estructural. El reconocimiento estadístico de patrones está basado en las características estadísticas de los patrones, asumiendo que han sido generados por un sistema probabilístico. El reconocimiento estructural de patrones está basado en las relaciones estructurales de las características.

o 1 Machine Vision Algorithms in Java: Techniques and Implementation. P.F. Whelan and D.

Molloy, Springer (2000).

6

Para la clasificación se puede usar un conjunto de aprendizaje, del cual ya se conoce la clasificación de la información a priori y se usa para entrenar al sistema, siendo la estrategia resultante conocida como aprendizaje supervisado. El aprendizaje puede ser también no supervisado, el sistema no tiene un conjunto para aprender a clasificar la información a priori, sino que se basa en cálculos estadísticos para clasificar los patrones.

4.1. 2 Redes neuronales artificiales Las redes neuronales artificiales (ANN) son sistemas paralelos para el procesamiento de la información, inspirados en el modo en que las redes de neuronas biológicas del cerebro procesen estos datos. Es decir que se han intentado plasmar los aspectos esenciales de una neurona biologica a la hora de diseñar una neurona “artificial”. Estos modelos realizan una simplificación, averiguando cuales son los elementos relevantes del sistema, bien porque la cantidad de información de que dispone es excesiva o bien porque es redundante. Una elección adecuada de sus características, más una estructura conveniente, es el procedimiento convencional utilizado para construir redes capaces de realizar una determinada tarea. Es de preveer que dichas ANN tengan características similares a las del cerebro: • Sean robustas y tolerantes a fallos. • Sean flexibles. El cerebro se adapta a nuevas circunstancias mediante el

aprendizaje. • Puedan trabajar con información incompleta, probabilística, con ruido o

inconsistente. • Sean altamente paralelas. El cerebro (sistema nervioso) está formado por

muchas neuronas interconectadas entre si, es precisamente el comportamiento colectivo de todas ellas, lo que caracteriza su forma de procesar la información.

El punto clave de las ANNs es la nueva estructuración de estos sistemas para el procesamiento de la información. A partir de esta información como ejemplo, las ANN se entrenan. Aprender en sistemas biológicos involucra la modificación de la interconectividad entre las neuronas; este concepto también es cierto para las ANNs. Lo que buscan las ANNs es solucionar problemas que con las técnicas convencionales serían demasiado complejos. Las redes neuronales, en su inicio eran una simulación de los sistemas nerviosos biológicos. De este modo una primera clasificación de los modelos de ANNs puede ser haciendo énfasis en su

7

similitud con la realidad biológica: modelos de tipo biológico y aquellos dirigidos a aplicaciones. La visión artificial (Machine Vision) es la adquisición automática de imágenes de cada tapa sin contacto para luego procesarla, analizar los patrones de referencia que son establecidos directamente desde el programa que maneja la cámara, extrae la información necesaria y la procesa automáticamente. Al mismo tiempo controla el tipo de tapa que va pasando por el sistema para tener un control en el proceso y en la actividad. Este proceso es capturado por una cámara inteligente que tiene como objetivo:

• El procesamiento de imágenes para la comparación de una imagen con otra lo que denominamos patrón de referencia.

• La generación de gráficos por computador para el paso o transformación de

una descripción de los objetos a una imagen, donde se requiere recoger una información abstracta a partir de lo capturado por la cámara.

• Reconocimiento de patrones para clasificar un objeto a partir de unas

características entre un conjunto de candidatos.

8

5. FUNDAMENTO TEORICO 5.1 CAMARA Este proyecto se centra especialmente en una cámara inteligente de visión artificial, que permite la capturar 16 imágenes en tiempo real de tapas metálicas tipo corona, que son utilizadas en el cierre hermético con la botella de vidrio en la cerveza. Se maneja únicamente en escala de grises, es utilizada a nivel industrial para obtener un alto procesamiento de imágenes capturadas y procesadas en un corto tiempo por medio de un software utilizando patrones de referencia específicos. 5.1.1 Pixel El píxel se define como el elemento más pequeño que forma la imagen, El hecho que no los percibamos como unidades independientes sino como un conjunto se debe a una limitación de nuestra visión que nos da esa sensación de continuidad. Sólo es cuestión de aproximarse lo suficiente o ampliar la imagen para que podamos llegar a percibir cada uno de estos elementos cuadrados. Es importante establecer la diferencia entre los píxeles como elementos de la imagen y los píxeles como dispositivos físicos capaces de captar la luz dentro de la matriz de un sensor digital. Aunque sea correcto hablar de píxeles para uno u otro significado, haciendo referencia a los segundos como fotodiodos o fotositos, generalmente. De este modo, se corta de raíz cualquier posible equívoco a la hora de definir la resolución efectiva de una cámara. La imagen digital se define a través de dos características de los píxeles que la forman. La primera de ellas es la resolución espacial, esto es, el número de píxeles que conforman ese mosaico y el tamaño de cada uno de ellos. Por tanto, cuando hablamos de la resolución de una imagen nos referimos única y exclusivamente a sus dimensiones expresadas en píxeles de anchura por píxeles de altura, o bien a la superficie total.2 5.2 CONTROL DE CALIDAD El sistema de visión artificial esta diseñado para tener una efectividad de el 100% teóricamente ya que haciendo las pruebas se obtiene el 98.7% de efectividad. Es importante destacar que este control de calidad siempre se rige por un sistema de calidad en continuo mejoramiento para los productos, en este caso el de la tapa tipo corona bajo la norma NTC 2848 y la Norma Internacional ISO 9001:2000. La norma ISO 9001 se aplica cuando su objetivo es lograr constantemente la satisfacción del cliente con sus productos y servicios, es decir cuando necesita evidenciar su capacidad para demostrar la conformidad con los requisitos del 2 es.wikipedia.org/wiki/Control_de_calidad

9

cliente y los requisitos reglamentarios aplicables y para mejorar de forma su sistema de gestión de la calidad. En proyecto se realiza el control de calidad en primera instancia al liner que es una gota de goma que se timbra con un molde a una temperatura adecuada dentro de la tapa, tomando su respectiva estructura de forma circular con un borde de canal que rodea tanto la boquilla del envase. Esta goma también se adhiere internamente debido a su adherencia para asegurar también su permanencia en la tapa metálica formando un liner, cumpliendo la función de hermeticidad con el envase, para que no allá filtración ni escape de la bebida. También sirve para que la bebida no tenga contacto con la tapa metálica para mantener el sabor original de la bebida y en algunos casos presenta problemas de porosidad, mala ubicación con respecto a su eje de referencia, doblado o cortado entre otros. En segunda instancia se procede a mirar la impresión de la tapa, teniendo en cuenta que el sistema de la cámara maneja únicamente escala de grises por tal razón se rectifica el nombre, logo, precio, entre otros, dependiendo del diseño de la impresión de la tapa. 5.2.1 Norma NTC 2848 Es importante destacar que este control de calidad siempre se rige por un sistema de calidad en continuo mejoramiento para los productos en este caso en de la tapa tipo corona bajo la norma NTC 2848 y la Norma Internacional ISO 9001:2000.B La norma ISO 9001 se aplica cuando su objetivo es lograr constantemente la satisfacción del cliente con sus productos y servicios, es decir cuando necesita evidenciar su capacidad para demostrar la conformidad con los requisitos del cliente y los requisitos reglamentarios aplicables y para mejorar de forma su sistema de gestión de la calidad. 5.3 PLC Un PLC (controlador lógico programable) es una máquina electrónica la cual es capaz de controlar máquinas e incluso procesos a través de entradas y salidas. Las entradas y las salidas pueden ser tanto análogas como digitales3

3 SIEMENS. Cátalos de funcionamiento. www.siemens.es/index.jsp

10

6. ANALISIS DEL SISTEMA

Este modelo de visión artificial es para el control de calidad en la impresión y liner de la tapa metálica que integra cuatro líneas fundamentales que debe tener todo sistema automatizado: un sistema de visión artificial acompañado de un supervisorio, un sistema mecánico y un sistema eléctrico. El proyecto se desarrolla con un sistema SCADA tradicional, donde hay una constante integración entre cada una de las disciplinas involucradas, la cuales son discretas. Se debe tener en cuenta que las tapas se alimentan manualmente, debido a que el mismo sistema evalua los dos procesos de control de calidad. Los sistemas de visión artificial se trabajan con algún tipo de cámara para la captura de la imagen y un software que permite la solucion de el problema. Es muy importante analizar el tipo de aplicación que se va a desarrollar para poder determinar así el sistema de visión que se desea construir ya que hay una gran gama de cámaras y de equipos para este tipo de aplicación. Este proyecto esta basado en un sistema llamado SCADA, que permite tener un control total del sistema de visión y una mayor facilidad en cuanto a los diferentes parámetros que se manejan. Para una mayor comprensión se explica a continuación las partes que lo componen: 6.1 Sistema SCADA HMI El sistema SCADA (Supervisory Control And Data Acquisition) que se diseño tiene la función de adquirir los datos para la supervisión y control de los procesos industriales y un sistema HMI (Human Machine Interface) que es la relación entre el operador y la maquina ya sea un Touch panel o un pantalla normal de computador lo importante es que haya una comunicación y transmisión de datos desde el PLC (Programmable Logic Controller) que se implemento mediante una pantalla en protool que hace la interfaz hombre maquina y al mismo tiempo siendo opcional un touch panel con el mismo diseño.. El diseño de la interfaz grafica se hizo con base en el funcionamiento real del sistema, se debe tener una relación igual al proceso que se esta trabajando con la parte grafica. La computadora es la encargada de comunicarse con el PLC y realizar las mismas funciones que un panel de operador y además puede trabajar como un sistema SCADA para la adquisición de datos. La comunicación del PC y PLC se realiza a través de la red de comunicación PPI, dado que el PC no posee tarjeta de red PPI se utiliza un conversor de protocolo llamado PC Adapter para tener la comunicación entre estos dos dispositivos. Es importante destacar que todo este sistema es un conjunto de varios elementos que dependen el uno del otro. A continuación se explica cada elemento que se

11

requirió en la construcción de este modelo automático de visión artificial para el control de calidad en la impresión y liner de la tapa metálica4 6.2 SISTEMA DE VISION 6.2.1 Representación digital de imágenes La imagen es definida como una función continua f(x,y) que representa la distribución espacial de intensidad de luz en una escena a interpretar. Por tanto, la adquisición de imágenes consiste en digitalizar la señal de video que contiene la imagen de la tapa, que es otorgada por ejemplo con la cámara utilizada,o en otros casos con un scanner u otro aparato electrónico óptico y es una función discreta y con banda limitada. Cuando una imagen es vista como una pareja ordenada (x,y) es conocida con el nombre de píxel o elemento de la imagen. Las propiedades de la imagen digital son: • Resolución de imágenes: Describe cuánto detalle puede observarse en una

imagen. El término es comúnmente utilizado en relación a imágenes de fotografía digital, pero también se utiliza para describir cuán nítida es una imagen de fotografía convencional. Tener mayor resolución se traduce en obtener una imagen con más detalle o calidad visual. Para las imágenes digitales almacenadas como mapa de bits, la convención es describir la resolución de la imagen con dos números enteros, donde el primero es la cantidad de columnas de píxeles es decir cuántos píxeles tiene la imagen a lo ancho y el segundo es la cantidad de filas de píxeles es decir cuántos píxeles tiene la imagen a lo alto. La convención que le sigue en popularidad es describir el número total de píxeles en la imagen usualmente expresado como la cantidad de megapíxeles, que puede ser calculado multiplicando la cantidad de columnas de píxeles por la cantidad de filas de píxeles. Otras convenciones incluyen describir la resolución en una unidad de superficie. En la figura 1 se presentan unas secuencias de cómo se ve la misma imagen en diferentes resoluciones.

Figura 1. Resolución de píxeles5

4 www.infoplc.net/Foros/Foros.htm 5 www.jaguar.edu.co

12

• Mapa de bits: También conocido como bitmap, que es la representación binaria en la cual un bit o conjunto de bits corresponde a alguna parte de un objeto como una imagen o fuente específicamente en el liner y la impresión de las tapas.En el caso de el proyecto que se esta desarrollando para la escala de grises varios bits en el mapa de bits representan un píxel o grupo de píxeles. El término también puede hacer referencia al área de memoria que contiene el mapa de bits. Un mapa de bits se asocia con objetos gráficos, fotografías o imágenes, en los cuales los bits son una representación directa de la imagen de la figura 1. Sin embargo, este tipo de mapa puede emplearse para representar y mantener un seguimiento de cualquier cosa, donde a cada locación de bit se le asigna un valor o condición diferente.

• Definición de una imagen: Se da por la profundidad del píxel. Si las

coordenadas del pixel determinan su posición en la imagen, la profundidad es la cantidad de memoria requerida para almacenar su color. La profundidad de un pixel no se debe confundir con la posición de ese pixel en un eje Z imaginario (considerando los ejes X y Y como su posición en el plano). Esta "profundidad" sólo representa cantidad de información, no posición espacial, como se muestra en la figura 2 Figura 2. Píxel de 4x4 con un bit de profundidad6

La unidad mínima de almacenamiento en la memoria de un computador es 1 bit, el cual puede tomar unicamente dos valores: 1 ó 0. Por ello, los computadores, en lugar de usar el sistema decimal de numeración que se usa en la vida cotidiana, utilizan el sistema binario, como se observa en la figura 3.

6 www.pixelydixel.com

13

Figura 3. Tipo de imagen para Bit7

6.2.2.1 Relaciones básicas entre píxeles Cuando se habla de una imagen siempre se hace referencia a una función bidimensional de la luz y la intensidad que se indica con f(x,y) donde el valor o amplitud de f en las coordenadas espaciales (x,y) de la intensidad luminosa de la imagen en este punto. Puesto que la luz es una forma de energía f(x,y) debe ser estrictamente mayor que cero y finita es decir:

∞<< ),(0 yxf (1) Ya que fue uno de los obstáculos más fuertes que se presento en el diseño ya que la cantidad de luz que se manejaba en algunos lugares variaban y era indispensable estar calibrando este factor. La naturaleza básica de f(x,y) puede estar caracterizada por dos componentes: 1. La cantidad de luz incidente, procedente de la fuente sobre escena completa. 2. La cantidad de luz reflejada por los objetos de la escena. De forma apropiada reciben el nombre de componentes de iluminación y reflectancia, y se indican por i(x,y) y r(x,y) respectivamente estas dos funciones se combinan como producto para dar:

),().,(),( yxryxiyxf = Donde (2)

7hwww.gusgsm.com/imagen_mapa_bits

14

∞<< ),(0 yxi y 1),(0 << yxr (3) La ecuación (2) indica que la reflectancia esta acotada entre 0 (absorción total) y 1 (reflexión total). La intensidad de una imagen monocromática f en las coordenadas (x,y) se denomina nivel de gris de la imagen en este punto.

maxmin LL ≤ (4) Al intervalo denotado por las L de la ecuación (desigualdad) (4) se le denomina escala de grises. 6.2.2.2 Vecinos de un píxel Un píxel p de coordenadas (x,y) tiene cuatro vecinos horizontales y verticales cuyas coordenadas vienen dadas por la ecuación (5):

)1,)(1,(),,1(),1,1( −+−++ yxyxyxyx (5) Este conjunto de píxeles, denominado los 4 vecinos de p, se representa por

)(4 pN . Cada píxel esta a una unidad de distancia de (x,y), y algunos de los vecinos de p caen fuera de la imagen digital si (x,y) esta en alguno de los bordes de la imagen. Los cuatro vecinos en diagonal del p tienen las coordenadas:

)11(),1,1(),1,1(),1,1( −+−+−−+++ yxyxyxyx (6) y se presenta por )( pN D . Este punto, junto a los vecinos, se denominan los 8

vecinos de p, y se representan por )(8 pN . Al igual que antes, algunos puntos de

)( pN D y )(8 pN caen fuera de la imagen si (x,y) ésta en el borde de la misma. 6.2.2.3 Conectividad La conectividad entre píxeles es un concepto importante empleado para establecer los limites de los objetivos y componentes de áreas en una imagen. Para determinar si dos píxeles están conectados, debe determinarse si son adyacentes en algún sentido (como ser 4 vecinos) y si sus niveles de gris cumplen un criterio especificado de similitud.

15

Sea V el conjunto de valores de nivel de gris empleados para definir la conectividad; por ejemplo, en una imagen binaria se tendrá V=1 para la conectividad entre píxeles con valor de 1. En una imagen con escala de grises, para la conectividad entre píxeles con un rango de valores de intensidad de, por ejemplo, 32 a 64 se tienen V=32,33….63,64 y se consideran tres tipos de conectividad: 1) 4 conectividad. Dos píxeles p y q con valores dentro de V están 4 conectados

si q pertenece a )(4 pN . 2) 8 conectividad. Dos píxeles p y q con valores dentro de V están 8 conectados

si q pertenece a )(8 pN . 3) M conectividad (conectividad mixta). Dos píxeles p y q con valores dentro de V

están m conectados si:

a) q pertenece a )(4 pN o bien, b) q pertenece a )( pN D , y además el conjunto de )(4 pN interceptado con

)(4 pN es vació.

c) Un píxel de p es adyacente si están conectados Dos subconjuntos de la imagen S1 y S2 son adyacentes si algún píxel de S1 es adyacente a algún píxel de S2. Un cambio desde el píxel p de coordenadas (x,y) al píxel q de coordenadas (s,t) es una sucesión de diversos píxeles de coordenadas:

),(),....,,(),,( 1100 nn yxyxyx (7)

Donde ),(),( 00 yxyx = y ),,(),( tsyx nn = ),( ii yx es adyacente a

niyx ii ≤≤−− 1),,( 11 y n es la longitud del camino. Así podemos definir 4-8- m caminos dependiendo del tipo de adyacencia específica. Si p y q son píxeles de un subconjunto S, especificado de la imagen, se dirá que p esta conectado con q dentro de S si existe un cambio desde p hasta q que consista totalmente de píxeles de S.

16

Para cualquier píxel p dentro de S, el conjunto de píxeles de S-conectados a p se denomina componente conexa de S. Por tanto, cualquier par de píxeles de una misma componente conexa esta conectados entre sí, y componentes conexas distintas son disyuntas. 6.2.3 TIPOS DE IMÁGENES Y FORMATOS El proceso de digitalización se trabaja en dos tipos de imágenes: escala de grises y a color y para los dos casos se encuentra la imagen indexada. En este proyecto se trabajan en escalas de grises e imágenes indexadas: 6.2.3.1 Imagen en escala de grises. La propiedad más básica de una imagen es su modo. Hay tres modos posibles: RGB (Red, Green, Blue), escala de grises, e indexado. RGB son las iniciales en inglés de rojo, verde y azul, e indica que cada punto de la imagen es representado por un nivel de “rojo”, un nivel de “verde”, y un nivel de “azul”.

Dado que todos los colores distinguibles por los seres humanos se pueden representar por una combinación de estos colores, las imágenes RGB son a todo color. Cada canal de color tiene 256 niveles de intensidad posibles

En una imagen de escala de grises, cada punto es representado por un valor de brillo, que va desde el 0 (negro) hasta el 255 (blanco), con valores intermedios que representan diferentes niveles de gris.

En la práctica la diferencia entre una imagen en escala de grises y una imagen en RGB es el número de “canales de color”: una imagen en escala de grises tiene uno; una imagen RGB tiene tres. Una imagen RGB puede ser pensada como tres imágenes en escala de grises superpuestas, una coloreada de rojo, otra de verde, y otra de azul.

Más específicamente, tanto las imágenes RGB, como de escala de grises tienen un canal de color adicional, llamado el canal alfa, que representa la opacidad. Cuando el valor del canal alfa de una capa es cero en cierto lugar, la capa es completamente transparente en ese lugar, y el color de la imagen en ese lugar está determinado por lo que haya debajo. Cuando el alfa es máxima, la capa es opaca, y el color es determinado por el color de la capa. Valores intermedios de alfa que corresponden a grados de +; el color en el lugar es proporcional a la mezcla del color de la capa y del color que haya debajo, como se muestra en la figura 4.

17

Figura 4. Escalas cromáticas y acromáticas8

6.2.3.2 Imágenes indexadas

En una imagen indexada, sólo un conjunto limitado de colores discretos son usados, usualmente 256 o menos. Estos colores forman un "mapa de colores" de la imagen, y a cada punto de la imagen se le asigna un color de este mapa. Las imágenes tienen la ventaja de poder ser representadas dentro de la computadora consumiendo relativamente poca memoria. Además, hay unos pocos tipos de manipulaciones de imágenes que son más fáciles de implementar con imágenes indexadas que con imágenes de color continuo.

6.2.4 PROCESAMIENTO DE IMÁGENES El término de visión por computador ha sido muy utilizado en los últimos años y tiende a ser confundido con otros conceptos. Con el fin de aclarar este y otros términos se darán varias definiciones con respecto al tema para tener una mejor visualización de la visión artificial, y comprender de donde parte la relación que existe con el procesamiento de imágenes como se muestra en la figura 5. Figura 5. Cuadro del procesamiento de imágenes9

8 www.josemarti.org/jose_marti/arte/artejm/articulosarte/columbie/coloresversossencillos01.htm 9 www.mappinginteractivo.com/plantilla-ante.asp?id_articulo=632

18

6.2.4.1 Procesamiento digital de imágenes Proceso mediante el cual se toma una imagen y se produce una versión modificada de esta imagen. Este proceso puede hacerse por segmentación en la que se trata de identificar en una imagen cuales son los píxeles que pertenecen a un objeto. En este caso la salida es una imagen binaria constituida por píxeles blancos o negros que significan objeto o no-objeto. También se puede hacer una restauración de imágenes, en este caso una imagen borrosa se hace más nítida. 6.2.4.2 Análisis de Imágenes Proceso mediante el cual a partir de una imagen se obtiene una medición, interpretación o decisión. Este análisis de imágenes abunda en los procesos de control de inspección visual automática, en los que a partir de una imagen se pretende saber si un producto tiene fallas. También se pueden analizan imágenes a color con el fin de detectar grados de calidad o anomalías. Para este tipo de proceso se debe tener en cuenta los siguientes pasos: • Adquisición de la imagen: se obtiene la imagen adecuada del objeto de

estudio. Dependiendo de la aplicación la imagen puede ser una fotografía, radiografía, termografía, etc.

• Pre-procesamiento: Se utiliza con el fin de mejorar la calidad de la imagen

obtenida, se emplean ciertos filtros digitales que eliminan el ruido en la imagen o bien aumentan el contraste.

• Segmentación: Como ya se explico anteriormente se identifica el objeto de

estudio en la imagen. • Medición (extracción de características): se realiza una medición objetiva de

ciertos atributos de interés del objeto de estudio. • Interpretación (clasificación): De acuerdo a los valores obtenidos en las

mediciones se lleva a cabo una interpretación del objeto. 6.2.5 RECONOCIMIENTO DE PATRONES Este tipo de procesos se basa en lal asignación de objetos a diferentes clases a partir de mediciones de los objetos. El análisis de imágenes esta estrechamente relacionado con el reconocimiento de patrones ya que en muchas aplicaciones el universo de interpretaciones es un conjunto discreto determinado por clases. Para otros casos es necesario emplear clasificaciones mas sofisticadas como las redes neuronales. En este estudio es

19

necesario también determinar cuales atributos son los que se van a medir, es decir, es necesario conocer en cuales atributos esta la información relevante para poder realizar una clasificación adecuada. 6.3 SISTEMA DE SUPERVISION Esta aplicación esta hecha en ProTool/Pro CS, como se muestra en la figura 6 y es especialmente utilizado para la realización de cualquier tipo de supervisión a nivel industrial. Figura 6. Carátula del programa SIMATIC Protool10

Este software tiene una opción de configuración para diversos tipos de panels de visualización, permite creación de gráficos en dos dimensiones con sus respectivos documentos de textos que son almacenados para su utilización dependiendo de los mensajes del proceso. Este tipo de imágenes tiene la opción de animación dependiendo su funcionalidad y se pueden crear alarmas, averías, reportes, estadísticas entre otras. La parte de comunicación esta integrada con el paquete STEP 7, el cual permite la programación y el direccionamiento de variables, sus entradas y salidas con el software Micro/WIN para la programación del PLC y su ejecución en el proyecto 10SIEMENES. Carátula del software.

20

Figura 7. Supervisión pantalla inicial

El mímico del menú esta diseñado con base en una interfaz grafica para la integración con el usuario y monitoreo del mismo sistema. Se utilizo el software PROTOOL/PRO de SIEMENS a través del cual supervisa y controla el encendido y apagado del sistema, la activación del motor, el control de tipo de tapas que van pasando y un reporte estadístico. En la figura 8 se observa el mímico en donde se activa el motor OFF/ON para desplazar el disco en donde van las tapas. Figura 8. Supervisión pantalla mímico principal

21

Directamente desde el mismo mímico se puede escoger la configuración que se desea trabajar ya sea para el control de calidad del liner o el de impresión. El proyecto arroja como resultado un sistema que genera control de calidad a las tapas clasificándolas en un recorrido como tapas óptimas y no óptimas. Una vez las tapas ingresan en el sistema de control de calidad inician un recorrido donde se separan una por una y cuando llegan al sistema de inspección de la cámara, esta captura primero la imagen interna de la tapa es decir el Liner y la procesa, comparando esta imagen con los patrones establecidos de una tapa en optimas condiciones de calidad, que se han introducido inicialmente en el sistema. Posteriormente es utilizada la salida del sistema de inspección (pasa / no pasa) para rechazar tapas defectuosas. El sistema mecánico de clasificación de las tapas funciona por medio de un compresor que expulsa las tapas defectuosas y las tapas no defectuosas continúan en la banda hacia su siguiente etapa determinando si es rechazada o de lo contrario continua con su recorrido final. Con el desarrollo de este proyecto se pretende mejorar la eficiencia del sistema de control de calidad implantado en determinada línea de producción de tapas. Flujograma 4. Esta información se encuentra diagramada en el flujograma 4 de Anexo A. Haciendo referencia a la opción estadística se trabaja un reporte de las tapas como se muestra en la figura 9, se lleva un conteo de las tapas que van pasando por el sistema de inspección y determinando internamente las tapas buenas, rechazadas, y los tiempos de parada que hay en el sistema. Figura 9. Supervisión pantalla de estadísticas

22

También es importante tener un reporte de las horas anteriores para apreciar la eficiencia del sistema, la disponibilidad del proceso, el desperdicio de tapas e incluso se maneja un horometro, para llevar un tiempo de trabajo de la cantidad de tapas por hora. En la figura 10 se observa una grafica estadística tiempo vs número de tapas que pasan en un lapso de tiempo para observar como varia con respecto a las tapas optimas y no optimas. Figura 10. Supervisión pantalla graficas

El reporte diario con sus correspondientes graficas de barra, para tener una mejor relación de las tapas que han pasado durante el proceso de control.Por ultimo se tiene un sistema de información en donde se encuentran indicadores de productividad y de producción con un listado en tiempo real y graficas de control, donde el mismo sistema guarda con respecto a todas las tapas que han sido inspeccionadas. Figura 11. Supervisión pantalla del sistema de información

23

Todo este reporte se trabaja con un software en una base de datos PC Access que toma los datos directamente del PLC S7 200, para integración con todo el sistema que utiliza el Cristall Report. Para la realización de cada una de las etapas anteriores, se tuvo en cuenta el listado de variables y el enlace que se muestran en la figura 12. Figura 12. Variables

24

7. REQUERIMIENTOS FUNDAMENTALES DE UN SISTEMA DE VISIÓN 7.1 CAMARA “MACHINE VISION 722” La figura 13 muestra el tipo de cámara fotográfica inteligente de escala de grises, que maneja funciones tales como adquisición de la imagen, proceso de imagen, preparación de resultados y la comunicación se combina en una cubierta compacta. Son ideales cuando varias tareas de la inspección tienen que ser realizadas en un solo ciclo de la inspección. Figura 13. Cámara VS 722 SIEMENS

Esta cámara se caracteriza por su alto grado de exactitud y respuesta inmediata, esta construida para la captura de imágenes teniendo alta resolución alcanzando a capturar 92 tapas por segundo y procesando la información en ese mismo instante para dar respuesta antes que pase el siguiente elemento por medio del hardware que es rápido, de alto rendimiento, permitiendo evaluar directamente las exhibiciones adquiridas de acuerdo con el programa almacenado en la memoria central de la inspección. Es importante destacar que esta cámara se programa mediante un software llamado Spectation 2.6.4 el cual permite realizar todo el proceso de programación de patrones de imagen ideal y se integra con ProTool/Pro. La cámara esta sujetada soporte que la sujetada y además tiene una tolerancia de movimiento sobre su eje X.

25

Tabla 1. Característica de la Machine Vision 72211

11 SIMENES. Catalogo Machine Vision. www.machinevision.com

VS 722 Basic Característica Sensor estándar

Campos de aplicaciones típicos

Inspección dinámica de objetos, control de integridad, inspección de forma, evaluación de código uni y bidimensional, comparación de patrones, detección de posición y orientación, comparación / reconocimiento óptico de caracteres, (OCR/OCV) medición. Evaluación de niveles grises CCD 4,7 x 3,6mm(1/3”) 640x480 píxeles cuadrados Tiempo de exposición: 10µs-1s (obturador electrónico)

Toma de imágenes Transferencia de imágenes (max):75 fps Montura CS

Acoplamiento del objeto (adaptador para montura C opcional)

CÁ

MA

RA

Equipamiento adicionalControl integrado de destello hasta 4 fuentes de iluminación

Procesador de imagen Motorota, 50Hz, 60 MIP/s Memoria de programa 4 MB FLASH

1 x alimentación /E/S digitales (RJ-45) CP

U

Memoria de imágenes 16 MB DRAM

Puertos integradosIndustrial Ethernet (RJ-45, 10/100 Mbaudios

Entradas digitales via Industrial Ethernet 32

Salidas digitales via Industrial Ethernet 64

Canales digitales (24 V DC)8 canales sin aislamiento galvanico y libremente configurables

Entradas digitalesIntensidad de entrada de hasta 1,5 Ma NPN (sumidero)

Pue

ntes

Salidas digitales via 50mA, a prueba de cortocircuito, PNP(fuente de corriente),señal activa con<high>

26

7.1.1 SPECTATION 2.6.4 Este software maneja una amplia gama de cámaras para la inspección y el control de calidad, en la mayoría para cualquier tipo de objetos a nivel de producción en serie. En la figura 14 se muestra el logotipo con el que se identifica este software de inspección. Figura 14. Carátula del software Spectation 2.612

Este programa también permite trabajar en tiempo OFF line sin tener conectada la cámara por medio de un simulador y permitiendo así escoger cualquier tipo de cámara SIEMENS, como se puede observar en la figura 15. Por otra parte la gran ventaja de este simulador es que también permite coger una serie de imágenes nombradas de esta forma:

Imagen001 Imagen002 . Imagen N

y así sucesivamente para luego correrlas secuencialmente como si se estuviera trabajando en ON line.

12 SIEMENS. Carátula del software

Conexión de monitoreo Via VS Link Conexiones PROFIBUS Via VS Link PROFIBUS Fuentes de alimentación 24 V DC / 219 Ma

Grado de protección Ip 40 caja de protección opcional Temperatura ambiente 0-45 ªC (32-113 ªF), Sin condensaciones

Dat

os

gene

rale

s

Dim.(AxAxA)en mm60x112x30 (sin objetivo) y conexión de cable adicional de 50 mm

27

Figura 15. Selección del tipo de cámara

Además hay que tener en cuenta la dirección IP tanto del computador como en la cámara para tener una comunicación pero en tiempo real.Con este software se trabaja el control de calidad por medio del reconocimiento de patrones como se observa en la figura 16. El programa tiene como característica diferentes herramientas para su utilización dependiendo del tipo de producto que se maneja. Figura 16. Reconocimiento de patrones de la impresión desde el software

28

Lo primero que se tiene en cuenta para esta aplicación es el control de calidad en la impresión, puesto que la cámara es en escala de grises se rectifica la impresión con respecto al centro de referencia de la tapa, sus coronas, el precio y la letra. Para esta aplicación se tuvo presente que la tapa presenta un movimiento por el disco en el que se transporta, además tiene una fuerza centrifuga y la tapa tiende a salirse con el movimiento giratorio en todo su recurrido, determinando en primera instancia un patrón de referencia que rotara 360º para que encuentre guia y con base en ella se localizan los demás, para detectar sus los defectos de porcentaje y comparándolos con la plantilla o la imagen en perfectas condiciones y determinando al mismo tiempo un porcentaje de tolerancia para saber cuando la tapa es optima o no optima. Se tiene otro patrón de referencia con respecto al campo movimiento donde va la tapa y presenta un desplazamiento en los ejes X y Y, por esta razón este patrón se mueve en las dos direcciones sobre su eje para buscar el patrón La segunda etapa, es el control de calidad en el Liner como se observa en la figura 17, donde se rectifica que este perfectamente bien puesta o timbrada con respecto al centro de referencia de la tapa, sus coronas, que no tenga porosidad, que no este doblado y que su borde de hermeticidad sea perfecto. Figura 17. Reconocimiento de patrones del liner desde el software

29

Para esta aplicación es necesario tener un patrón de referencia adicional con respecto al campo, movimiento en donde se ubica la tapa y en la cual presenta un desplazamiento en los ejes X y Y, por esta razón este patrón se desplaza en las dos direcciones sobre su eje para localizar el patrón principal y asi detectar los errores que tiene el liner en determinado momento como se muestra en la figura 18. Figura 18. Tapas optimas y no optimas

7.2 LENTE TAMRON Este tipo de lente muestra en la figura 19 y permite que esta cámara inteligente obtenga primero una imagen nítida del producto que se desea analizar a una distancia muy cercana. Figura 19. Lente Tamron

Entre los más comunes se encuentra el de corrección de problemas de visión, que se caracteriza por su forma de capturar imágenes a alta velocidad sin ningún

30

inconveniente en esta. A continuación se explica y se muestra las especificaciones del lente: 7.2.1 Longitud focal Es la distancia entre el punto nodal posterior de un objetivo y el punto de convergencia de los rayos paralelos al eje cuando aquel está enfocado a infinito. Es decir desde el lente hasta el comienzo del punto de referencia de la tapa. Y se recuerda que a mayor longitud focal, menor ángulo de visión como se muestra en la figura 20. Figura 20. Longitud focal

7.2.2 Diafragma

Por lo general es un disco o un sistema de aletas dispuesto en el objetivo de una cámara de forma tal que restringe el paso de la luz, generalmente de forma ajustable. Las progresivas variaciones de apertura del diafragma se especifican mediante el número f, que es la relación entre la longitud focal y el diámetro de apertura efectivo. Esta relación da lugar a una escala normalizada en progresión de : 1-1,4-2-2,8-4-5,6-8-11-16-22-32-45 etc. El salto de un valor al siguiente se llama un paso. El valor mínimo que puede tener el número f es 0,5 m.m. Aunque este valor es inalcanzable en la práctica.

7.2.3 Diafragma y relación de luces

Esta relación guarda dos números f y las exposiciones correspondientes son:

En relación de luces: ( )mff =1/2 (8)

m = (f2 / f1)2

31

En pasos: ( )2/21/2 nff = (9)

n = 6.64 * log(f2 / f1)

En este caso se miden dos diafragmas, uno vale 1.4 y el otro 16 la diferencia de exposición que guardan esos dos tonos será de ( )m=4.1/16 . La relación de luces (m) es de 130.6:1. El número de pasos (n) será de 7,02 pasos (siete pasos y un cuarto).

7.2.4 Diafragma y profundidad de campo

El diafragma tiene consecuencias directas en la profundidad de campo. Si se encuentra cerrado, (mayor apertura) mayor será la profundidad de campo. Si se encuentra abierto, (menor apertura) más pequeña es la profundidad de campo.

7.2.5 Diafragma y nitidez

En la figura 21 se muestra el diafragma que presenta consecuencias directas en la nitidez de la imagen. Cuanto más cerrado esté, mayor debería ser la nitidez y por el contrario, a más abierto, menor es la nitidez.

Figura 21. Graduación del lente y diafragma

La nitidez también depende de la difracción. Al cerrar más el diafragma el agujero es más pequeño, lo que aumenta la difracción. Por tanto, mientras por un lado la nitidez aumenta al cerrar, por otro disminuye al incrementarse la difracción como se muestra en la figura 22.

32

Llega un punto en que lo que se gana diafragmando es igual a la perdida por difracción. A partir de ahí se gana nitidez al cerrar el diafragma. Normalmente se considera que la mayor nitidez se produce con los diafragmas que están uno o dos pasos más abiertos que el máximo del objetivo.

Figura 22. Diafragma a) Abierto b) Cerrado

(a) (b)

7.2.6 Foco Es el punto en que el objetivo convergen los rayos de una fuente celeste situada a una distancia infinita. La mayor parte de la terminología tradicional de la óptica geométrica se desarrolló en relación con superficies esféricas de reflexión y refracción. Si un haz de rayos estrecho que se propaga en la dirección del eje óptico incide sobre la superficie esférica de un espejo o una lente delgada, los rayos se reflejan o refractan de forma que se cortan, o parecen cortarse, en un punto situado sobre el eje óptico. La distancia entre ese punto (llamado foco) y el espejo o lente se denomina distancia focal. Si las dos superficies de una lente no son iguales, ésta puede tener dos distancias focales, según cuál sea la superficie sobre la que incide la luz.

7.2.7 Angulo focal

Es la parte de la escena, que es reflejada en la película o en el sensor, generalmente hay mucha más escena visible para los humanos de lo que se ve reflejado en las fotos, según el tipo de lente utilizada varía el tamaño de esa porción.

El ángulo de visión de una cámara es una función del tamaño de la superficie que registra la imagen y de la longitud focal y la distorsión de la lente. Pueden usarse diferentes dimensiones de la superficie que registra la imagen para definir el ángulo de visión:

33

• Horizontalmente • Diagonalmente (el más común en la fotografía). • Verticalmente

Para una lente rectilínea (sin distorsión, no es un ojo de pez) el ángulo de visión (α) puede ser calculado a partir de una dimensión y de la longitud focal efectiva (ƒ):

fd

2arctan2=α (10)

Hay que observar que la longitud focal efectiva puede ser igual a la longitud focal definida en la lente (F), excepto en la fotografía macro donde el factor de magnificación (m) debe ser tenido en cuenta:

( )mFf += 1* (11)

Las lentes son definidas a menudo por palabras que se refieren a su ángulo de visión:

• Lentes ultra gran angular, también conocidas como ojos de pez, cubren hasta 180º (o incluso más en algunos casos).

• Lentes gran angular, cubren normalmente entre 100º y 60º • Lentes estándar, cubren entre 50º y 25º • Teleobjetivos, cubren entre 15º y 10º • Súper teleobjetivos, normalmente abarcan entre 8º y menos de 1º

Los objetivos zoom son casos especiales en los que la longitud focal, y el ángulo de visión, pueden ser modificados sin tener que quitar la lente de la cámara.

Las lentes de mayor longitud focal magnifican al sujeto, comprimiendo la distancia y desenfocando el fondo a causa de su pequeña profundidad de campo. Los angulares tienden a magnificar la distancia entre los objetos gracias a que permiten una mayor profundidad de campo. El resultado de usar angulares cerca del sujeto es una aparente distorsión de la perspectiva, las líneas paralelas tienden a converger, y con un ojo de pez los bordes rectos parecerán doblarse.

Como diferentes lentes requieren diferentes distancias con el sujeto para conservar el tamaño de éste, cambiar el ángulo de visión puede distorsionar la perspectiva, cambiando el tamaño relativo del sujeto y del fondo.

A continuación se muestra la tabla de los ángulos de visión horizontal, vertical y diagonal, en grados, de una lente rectilínea en formato 35mm.

34

Tabla 2. Ángulos de visión de una lente rectilínea 13

7.2.8 Diámetro efectivo

Es importante aclarar en primera instancia que es imposible que un microscopio o una lente fotográfica exploren el potencial total de un objetivo, dado que la distancia de trabajo (DT) también aumenta para igualar la mayor longitud focal del objetivo, aquellos fabricantes que utilizan una distancia parfocal de 45mm están en desventaja al no poder utilizar la distancia de trabajo de mayor longitud.

Cuando se aumenta la longitud focal de la lente del tubo, también debe aumentarse la longitud focal del objetivo. El diámetro de la pupila del objetivo (diámetro efectivo que queda después de sustraer los límites del tamaño de la rosca del objetivo) presenta un límite, de manera que no puede obtenerse una alta abertura numérica (A.N.). Así pues, la A.N. de las lentes de baja potencia se ve críticamente afectada.

Actualmente, se utilizan un tamaño de rosca de 20,32mm, pero generalmente se utilizan 25mm y son capaces de obtener una alta A.N.

En un principio, el brillo de las lentes fotográficas (F) se expresaba mediante la fórmula:

DfF /= (12)

f: longitud focal de la lente

D: diámetro efectivo.

Dado que la A.N. de un microscopio corresponde al valor F de una lente fotográfica, el brillo puede expresarse mediante la fórmula:

( )..2/1 ANF = (13)

13 www.pixmania.com/es/es/sigma/47/marque.html

35

El diámetro efectivo que se necesita para alcanzar una A.N. deseada puede, encontrarse utilizando esta fórmula. En otras palabras, el tamaño de la pupila de un objetivo (diámetro efectivo en el lado de salida) se expresa como:

fAND *.2= (14)

Por ejemplo, para encontrar el diámetro efectivo del objetivo de la tapa ( )2.0*.*4 AND = con la A.N. más alta (máximo brillo), teniendo en cuenta

que la longitud focal del objetivo es 8mm y que la longitud focal de la lente es 50mm, se hizo el siguiente cálculo:

mmD 2.38*2.0*2 ==

Esto demuestra que el tamaño de rosca convencional de 3.2 mm no puede usarse físicamente, pues lo que se busca en realidad es un sistema óptico infinito con una buena nitidez.

Tabla 3. Especificaciones de lente Tamron14

Longitud focal 8mm Gama del diafragma F/1,4 a 16 Operación del diafragma Manual Operación de foco Manual 1/3" Angulo de visión 33,1º x 25,0º ½" Angulo de visión 43,6º x 33,1º 2/3" Angulo de visión 59,3º x 45,2º Diametro efectivo (Front/ Rear Lens) θ 13,7 mm/θ 10,4mm Mínimo objeto de distancia 10,2 in. (0,26m) Foco trasero 11,60mm (in air) Tamaño del filtro M=25,5 P=0,5 Máximo diámetro θ 1,1, in (θ 29mm) Largo total 1,1 in(27 mm) Peso 1,4 oz (40 gramos)

14 www.tamron.com/lenses/default.asp

36

Figura 23. Dimensiones del lente15

7.3 DOMO DE ILUMINACION 16 Este sistema de iluminación como se observa en la figura 24, es muy eficiente debido a que integra una variedad de contrastes de luces las cuales nos permiten trabajarla con varias velocidades hasta convertirse en strober, permitiendo capturar paralela e instantáneamente de la tapa que va pasando. Figura 24. Domo Advance Ilumination.

Este sistema se maneja de forma que el sensor activa y desactiva la iluminación del Domo, para capturar la imagen secuencial al mismo tiempo que va pasando la tapa y creando de esta forma una imagen nítida.

15 www.tamron.com/lenses/default.asp 16 www.advanceillumination.com

37

Además de esto el Domo mantiene una cubierta que permite mayor seguridad al sistema y de la no filtración de luz externa. La cual en determinado momento es grave para el sistema de visión, por su reconocimiento de patrones puesto que este detecta los errores en la tapa y si se presenta filtración de luz, la imagen real variaría en el momento que esta pasando por el sistema. Tabla 4. Estándares de producto.

Máxima iluminación Distancia de trabajo mW/cm²

Unidad de intensidadluminosa

Corriente constante 25mm .880 525 Strober(100µs) 25mm 17.6 10,5

Tabla 5. Estándares de vibración Especificaciones

de corriente Azul Verde Amarillo Naranja RojoInfra-rojo Blanco RGB

12v N/A N/A 120 120 180 210 N/A N/A mA24v 120 120 120 120 90 120 120 N/A mA

Tabla 6. Especificaciones generales

Distribución de luz +/-10% Temp. Operante 0 a 60°C Estándares tiempo de vida 50 Peso 438g

Figura 25. Dimensiones domo de iluminación17

17 SIEMENS. www.siemens.com.ar/sie-pe/pe/sensores

38

7.4 SENSOR INDUCTIVO El sensor inductivo de la figura 26, es un dispositivo el cual se utiliza para detectar las laminas de aluminio como se muestra en la figura 27, que se encuentran en el disco giratorio y que van paralela a la tapa y así mismo señala una condición de cambio activando al mismo tiempo el domo de iluminación y la captura de la imagen. Con frecuencia, la condición de cambio se trata de la presencia o ausencia de una tapa (detección discreta). Figura 26. Sensor inductivo SIEMENS

También puede ser una cantidad capaz de medirse, como un cambio de distancia, tamaño o color (detección analógica). Los sensores posibilitan la comunicación entre el mundo físico y los sistemas de medición y/o de control, tanto eléctricos como electrónicos, utilizándose extensivamente en todo tipo de procesos industriales y no industriales para propósitos de monitoreo, medición, control y procesamiento. Figura 27. Lamina de aluminio

Principalmente este sensor funciona con una corriente (i) que circula a través de un hilo conductor, generando un campo magnético que está asociado a ella. Este

39

tipo de sensor de proximidad inductiva contiene un devanado interno. Cuando una corriente circula por el mismo, un campo magnético es generado, que tiene la dirección de las flechas. Cuando el aluminio es acercado al campo magnético generado por el sensor de proximidad, éste es detectado.

En la figura 28, se muestra lo que sucede realmente y es que la bobina del sensor inductivo induce corrientes de Foucault en el material a detectar. Éstas, a su vez, generan un campo magnético que se opone al de la bobina del sensor, causando una reducción en la inductancia de la misma.

Esta reducción en la inductancia de la bobina interna del sensor, trae aparejado una disminución en la impedancia de ésta.

Figura 28. Funcionamiento del sensor inductivo

La inductancia, es un valor intrínseco de las bobinas, que depende del diámetro de las espiras y el número de ellas. En sistemas de corriente alterna, la reactancia inductiva se opone al cambio del sentido de la corriente y se calcula de la siguiente manera:

fLXL π2= (15)

Donde:

XL = Reactancia Inductiva medida en Ohms ( )

π = -Constante Pi.

f-= Frecuencia del sistema medida en Hertz (Hz)

40

L = Inductancia medida en Henrios (H)

La figura 29, muestra el comportamiento que se tiene cuando se detecta el aluminio es decir en la parte A se dice que el aluminio esta fuera de la zona de detección y en la parte B el aluminio esta dentro de la zona de detección.

Figura 29. Comportamiento de la inductancia

Es decir, el sensor tiene la función de recibir y enviar una señal a la cámara, pero este proceso se trabaja o se conoce como histéresis que es la diferencia entre la distancia de activación y desactivación. Cuando un objeto metálico se acerca al sensor inductivo, éste lo detecta a la “distancia de detección” o "distancia de sensado". Cuando el mismo objeto es alejado, el sensor no lo deja de detectar inmediatamente, si no cuando alcanza la “distancia de reset”, que es igual a la “distancia de detección” más la histéresis propia del sensor. También se tiene en cuenta la distancia de sensado en función del tamaño de la pieza y el material, pues la distancia de sensado (SN) variará sensiblemente dependiendo del material en el que se trabaje, materiales no ferrosos, como el aluminio puede ser detectado a menores distancias. Figura 30. Distancia entre sensor y lámina

41

En la figura 31, se puede ver como varía la distancia de detección en función del material a detectar: Figura 31. Distancia del sensado vs tamaño del objeto

7.5 PLC S7-200 En la figura 32 y 33, se muestra el PLC (Controlador Lógico Programable) S7-200 de gama baja, es el controla todo el sistema de visión. Este dispositivo se utiliza mediante una lógica definida a través del software Microwin y se programo en KOP y Lader. Figura 32. CPU 226

42

Figura 33. Partes de la CPU 18

Lo primero que se debe tener en cuenta es el funcionamiento del PLC que se distingue en las siguientes partes:

• Interfaces entradas y salidas. • CPU (Unidad central de proceso) • Memoria • Dispositivo de programación

En la figura 34 se muestra la estructura esquemática en general de un programa véase en el anexo c que se carga en la CPU, quien es la que procesa la información que recibe del exterior es decir la capturación de la imagen a través de la interfaz de entrada y de acuerdo con el programa de reconocimiento, activa una salida a través de la correspondiente interfaz de salida que es la activación de la electro-válvula para la expulsión de la tapa. Figura 34. Estructura esquemática del PLC

18 www.salesianos.edu/alcoy.juanxxiii/dpts/docs/automatas.pdf

43

Es decir, las interfaces de entrada y salida como se muestran en la figura 35, se encargan de adaptar las señales internas a niveles de la CPU. Internamente hay un ciclo, la CPU lee el estado de las entradas y ejecuta la aplicación empleando el último estado leído y una vez completado el programa, la CPU ejecuta tareas internas de diagnostico y comunicación, y para finalizar el mismo ciclo se actualizan las salidas como en la figura 36. Figura 35. Nombres específicos de la CPU19

El tiempo de ciclo depende del tamaño del programa, del número de E/S y de la comunicación requerida. Figura 36. Ciclo PLC

Se maneja una comunicación abierta, interface punto a punto (P.P.I) que permite la comunicación de los dispositivos con otros situados a cierta distancia del PLC. Comunicación serial vía RS 232 y RS 485 y procesador de comunicación CP. 19 isa.umh.es/temas/plc/doc/S7-2001h.pdf

44

7.5.1 Micro/WIN Es importante tener en cuenta que para realizar todo lo anteriormente mencionado, internamente en el sistema se ingresan los datos en la memoria, y la CPU almacena los estados de E/S en determinadas áreas. A cada área de la memoria se le asigna un identificador mnemotécnico (“I” para las entradas y “Q”para las salidas) que se utilizan para acceder a los datos almacenados en Micro/WIN. Además de esto posee direcciones absolutas para todas las áreas de memoria y para acceder a una dirección determinada es preciso indicar el operando. Esto es realizado en el software Micro/WIN , se muestra en la figura 37. Figura 37. Carátula del programa Micro/WIN 20

Este programa también permite asignar nombres simbólicos a las direcciones absolutas de una área de memoria incluyendo no solo el indicador del área, sino también el tamaño hasta 4 bytes o 32 bits de los 32 datos a los que se desea acceder: Se manejan marcas de memorias para almacenar los datos intermedios que se desean preservar y solo se admiten datos de 1 bit, aunque pueden manejarse en modo bit o byte. También se manejan temporizadores para la respuesta de expulsión al electro-válvula, y contadores. También se debe ajustar el modo de operación de la CPU S7-200 que tiene dos modos de operación:

• STOP: La CPU no ejecuta el programa, es posible cargar programas o configurar la CPU.

• RUN: La CPU ejecuta el programa, no es posible ni cargar programas ni configurar la CPU.

20SIEMENES. Carátula Presentación del software. ww.isa.umh.es/temas/plc/doc/S7-2001h.pdf

45

SELECTOR: – Si el selector se pone es STOP, se detendrá la ejecución del programa. – Si el selector se pone en RUN, se iniciara la ejecución del programa. – Si el selector se pone en TURM (Terminal), no cambiara el modo de

operación de la CPU. Será posible cambiarlo utilizando el software de programación (Step 7- Micro/WIN).

7.5.1.1 LENGUAJE DE PROGRAMACION Este programa comprende tres elementos:

• El programa de usuario. • Bloque de datos. • Configuración de la CPU.