TIPO DE DOCUMENTO TÌTULO: AUTORES: … R. Munson, “Fundamento de mecánica de fluidos”....

Transcript of TIPO DE DOCUMENTO TÌTULO: AUTORES: … R. Munson, “Fundamento de mecánica de fluidos”....

1

RAE

1. TIPO DE DOCUMENTO: Trabajo para optar por el título de INGENIERO AERONÁUTICO 2. TÌTULO: DISEÑO Y SIMULACIÓN DE UNA TURBINA PARA UN MOTOR TURBOJET

CJ 610-4 3. AUTORES: Alexandra Flórez Castiblanco, y Johana González Bejarano 4. LUGAR: Bogotá, D.C. 5. FECHA: Junio de 2013 6. PALABRAS CLAVE: Álabe, Ángulo de twist, Cuerda, Diseño del Estator, Diseño del

Rotor, Etapa de Turbina, Malla. 7. DESCRIPCIÓN DEL TRABAJO: El objetivo principal de este proyecto es diseñar y simular

en 3D la turbina para el motor turbojet CJ-610-4. Que cumpla con los requerimientos del motor CJ610-4 de flujo axial, y con esto mostrar el comportamiento aerodinámico de este diseño mediante simulaciones en 3D de dinámica de gases de la etapa de turbina.

8. LÍNEAS DE INVESTIGACIÓN: Línea de Investigación de la USB: Tecnologías actuales y Sociedad. Sub línea de la Facultad de Ingeniería: Energías y Vehículos. Campo de investigación: Diseño y construcción de Plantas motrices aeronaves y energías renovables.

9. FUENTES CONSULTADAS: Alfonso J. Vázquez Vaamonde. “Ciencia e ingeniería de la superficie de los materiales metálicos”. España, 2001. Bruce R. Munson, “Fundamento de mecánica de fluidos”. México, 2003. DUARTE D.C – LOPEZ L.J – Diseño preliminar de un compresor para un motor turbofan. TESIS DE GRADO. Facultad de ingeniería aeronáutica. Universidad de San Buenaventura 2007. Escobar, Arnold, “Metodología de Diseño para turborreactores de bajo flujo másico” Bogotá, Bonaventuriana, 2005. Oñate Esteban,” Turborreactores, teoría de sistemas y propulsión de aviones”, Madrid, 1981. Saravanamuttoo HIH.” Gas Turbine Theory”. England, 1996. Steckin, P.K, “Teoría de los motores a reacción”, Madrid, 1994.

10. CONTENIDOS: Las turbinas son los mecanismos giratorios que extraen energía de una corriente fluida, modificando las condiciones o estado del fluido entre la entrada y salida del mecanismo. Por lo cual se reconocen diferentes tipos de turbina axial y centrifuga, para este estudio la turbina axial será la utilizada, ya que el motor CJ610-4 comprende este tipo de turbina. Mediante este proyecto se busca incentivar el diseño de turbinas, con el fin de ver su comportamiento y eficacia en, comparándola con una simulación que muestra el comportamiento real y sus ventajas y desventajas frente la industria aeronáutica. Por lo tanto existe la necesidad de diseñar y simular una turbina para un motor turbojet que se adopte a las diferentes circunstancias que se presenta en el medio ambiente.

11. METODOLOGÍA: Es carácter empírico analítico orientado a la interpretación, transformación y análisis de datos para alcanzar una implementación exitosa en el diseño y simulación en 3D de una turbina para un motor turbojet CJ 610-4.

12. CONCLUSIONES: De los modelos simulados se concluye que el modelo K-epsilon, muestran que en los resultados de presión total hay un porcentaje de error a la entrada de un 68% y a la salida de un de 6%, en su velocidad un error de 22% y en la temperatura total el comportamiento es el mismo esta empieza a disminuir a la entrada del rotor hasta que llega a la salida de la turbina. A partir de esto se determina que el modelo usado tiene un comportamiento adecuado, pero este podría dar mejor resultados. El comportamiento del perfil para cada álabe determinó que su geometría es un factor fundamental para lograr mayor coeficiente de Lift, ya que fue notable que el álabe del rotor logró un valor de 0.4 y el del estator de 0.15, lo anterior debido a su curvatura.

2

DISEÑO Y SIMULACIÓN DE UNA TURBINA PARA UN MOTOR TURBOJET CJ 610-4

LEIDY JOHANA GONZÁLEZ BEJARANO

ALEXANDRA FLÓREZ CASTIBLANCO

UNIVERSIDAD DE SAN BUENAVENTURA

FACULTAD DE INGENIERÍA

INGENIERÍA AERONÁUTICA

BOGOTÁ

2013

3

DISEÑO Y SIMULACIÓN DE UNA TURBINA PARA UN MOTOR TURBO JET CJ 610-4

ALEXANDRA FLÓREZ CASTIBLANCO

JOHANA GONZALEZ BEJARANO

Trabajo presentado como requisito parcial para optar al título de profesional en

Ingeniería Aeronáutica.

Director de Proyecto:

Salvador Vargas Díaz Dr.

UNIVERSIDAD DE SAN BUENAVENTURA

FACULTAD DE INGENIERÍA

INGENIERÍA AERONÁUTICA

BOGOTA D.C

2013

4

Nota de aceptación

___________________________________

___________________________________

___________________________________

___________________________________

___________________________________

___________________________________

_____________________________________

Firma del presidente del jurado

_____________________________________

Firma del jurado

_____________________________________

Firma del jurado

_____________________________________

Firma del jurado

Bogotá D.C, 19 de Junio del 2013

5

DEDICATORIA

En primer lugar doy gracias a DIOS, por darme la oportunidad de cumplir mis

metas y por darme unos padres que siempre han estado a mi lado para guiarme,

corregirme y apoyarme en todas las decisiones. Dedico este trabajo, a mis padres

Raquel Castiblanco Vanegas y Fernando Flórez López, porque con sus esfuerzos,

sacrificios y dedicaciones, han conseguido que culmine mi carrera profesional con

éxito. También dedico este trabajo a mis hermanos Juan Camilo Flórez

Castiblanco y Nicolas Arturo Flórez Castiblanco por estar ahí siempre

apoyándome.

¡Gracias a ustedes!

ALEXANDRA FLOREZ CASTIBLANCO

6

DEDICATORIA

Dedico este proyecto de grado a Dios por haberme dado la paciencia, la sapiencia

y la tranquilidad para terminar mi carrera con gran esfuerzo pero también con

grandes frutos, además a todas las personas que me cubrieron con sus alas

mientras nacían las mías, familiares y amigos que nunca me dejaron de apoyar.

MIL GRACIAS.

JOHANA GONZALEZ BEJARANO

7

AGRADECIMIENTOS

Agradecemos a la universidad por darnos la oportunidad de acogernos como estudiantes. A todos los profesores que nos guiaron en el proceso de aprendizaje durante toda la carrera, a nuestro director de tesis, Dr. Salvador Vargas García por su esfuerzo y dedicación, quien con sus conocimientos, su experiencia, su paciencia y su motivación nos acompañó a largo de todo el desarrollo del proyecto.

Por último agradecemos a todos aquellos que participaron directa o

indirectamente en la elaboración de la tesis.

Agradecimiento muy especial a los Ingenieros Pedro Nel Caro y Rafael Cerpa.

8

TABLA DE CONTENIDO

INTRODUCCIÓN .................................................................................................. 19

CAPÍTULO I ..........................................................................................................20

1. PLANTEAMIENTO DEL PROBLEMA .............................................................20

1.1 Antecedentes...............................................................................................20

1.2 Descripción y Formulación del Problema ....................................................22

1.3 Justificación .................................................................................................22

1.4 Objetivos de la Investigación .......................................................................23

1.4.1 Objetivo general: ......................................................................................23

1.4.2 Objetivos específicos: ..............................................................................23

1.5 Alcances y Limitaciones del Proyecto .........................................................23

1.5.1 Alcances: ..................................................................................................23

1.5.2 Limitaciones: ............................................................................................23

CAPÍTULO II .........................................................................................................24

2. MARCO DE REFERENCIA ............................................................................24

2.1 Marco Conceptual y Teórico ........................................................................24

2.2 Turbojet .......................................................................................................26

2.1.1 Funcionamiento del Turbojet ...................................................................26

2.3 TURBINAS ..................................................................................................30

2.3.1 TURBINAS DE FLUJO AXIAL ..................................................................30

2.4 ÁLABES DE TURBINA ................................................................................30

CAPÍTULO III ........................................................................................................32

3. METODOLOGÍA .............................................................................................32

3.1 Enfoque de Investigación ............................................................................33

3.2 Línea de Investigación de USB/Sub-línea de Facultad/Campo Temático

del Programa .........................................................................................................33

3.3 Supuestos Iniciales de Investigación ...........................................................33

3.4 Técnicas de Recolección de Información ....................................................33

9

3.5 Variables .....................................................................................................34

3.5.1 Variables Independientes: ........................................................................34

3.5.2 Variables Dependientes: ..........................................................................34

CAPÍTULO IV ........................................................................................................35

4. DESARROLLO INGENIERIL ..........................................................................35

4.1 Cálculos Termogasodinámicos del Motor CJ 610-4 ....................................35

4.1.1 Resultados de los Cálculos Temogasodinámicos del Motor CJ 610-4 .....41

4.2 Cálculos para el Diseño de la Etapa de Turbina..........................................44

4.2.1 Resultados del Diseño de la Etapa de Turbina ........................................47

4.3 Material del Álabe de Turbina ......................................................................56

4.4 Diseño del Perfil del Álabe ..........................................................................61

4.5 Diseño de la Etapa de Turbina en Catia. .....................................................71

CAPITULO V .........................................................................................................75

5. SIMULACIÓN .................................................................................................75

5.1 Malla de los Perfiles del Álabe. ...................................................................75

5.2 Simulación de los Perfiles ..........................................................................81

5.3 Malla de la Etapa de Turbina .......................................................................92

5.4 Simulación en 3D de la Etapa de Turbina .................................................100

CAPITULO VI ......................................................................................................110

CONCLUSIONES ................................................................................................110

RECOMENDACIONES .......................................................................................112

BIBLIOGRAFIA ...................................................................................................113

ANEXOS .............................................................................................................119

10

LISTA DE TABLAS

Tabla 1: Parámetros del motor CJ 610-4. .............................................................36

Tabla 2: Constantes utilizadas en los cálculos termogasodinámicos ....................40

Tabla 3: Resultados cálculos termogasodinámicos del motor. ..............................41

Tabla 4: Datos comparativos en Excel y Gasturb. .................................................43

Tabla 5: Resultados cálculos termogasodinámicos del motor usando el software

Gasturb. ................................................................................................................44

Tabla 6: Parámetros de entrada para el diseño de la turbina. ..............................45

Tabla 7: Constantes utilizadas en el diseño de la turbina. ....................................46

Tabla 8: Resultados por sección. ..........................................................................50

Tabla 9: Ángulos de corriente con flujo tridimensional. .........................................50

Tabla 10: Resultados para la geometría final de la turbina. ..................................53

Tabla 11: Propiedades físicas del niquel ..............................................................57

Tabla 12: Elementos de aleacion y efectos. ..........................................................57

Tabla 13: Súper aleaciones de base Níquel ..........................................................59

Tabla 14: Tamaño de grano típico y estructura cristalina de algunos materiales

cerámicos ..............................................................................................................59

Tabla 15: Datos para obtener el valor de la cuerda de los dos perfiles. ................63

Tabla 16: Puntos en porcentaje para el perfil del estator con una cuerda de

0.25m. ...................................................................................................................67

Tabla 17: Puntos en porcentaje para el perfil del estator con una cuerda de

0,26m. ...................................................................................................................68

Tabla 18: Puntos para el perfil del estator con cuerda de 0.017 m. .....................69

Tabla 19: Puntos para el perfil del rotor con cuerda de 0.031 m. .........................69

Tabla 20: Dimensiones de volumen de control......................................................74

Tabla 21: Condiciones de contorno. ......................................................................92

Tabla 22: Mallas analizadas para la turbina ..........................................................94

Tabla 23: Condiciones de Frontera de la etapa de turbina. ...................................99

11

LISTA DE IMÁGENES

Imagen 1: Diagrama del funcionamiento del Motor Turbojet .................................27

Imagen 2: Álabes de turbina..................................................................................31

Imagen 3: Diagrama del motor. .............................................................................36

Imagen 4: Rendimientos isentrópicos usando Gasturb .........................................38

Imagen 5: Diagrama de velocidades. ....................................................................49

Imagen 6: Estaciones para el diseño de la turbina ................................................49

Imagen 7: Álabes antes y despues del recubrimiento ...........................................61

Imagen 8: Perfil de álabes convencionales ...........................................................67

LISTA DE GRÁFICAS

Gráfica 1: Diagrama del ciclo Brayton teórico. ......................................................27

Gráfica 2: Diagrama Proceso adiabático ...............................................................28

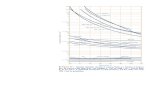

Gráfica 3: para aire y gases de combustión normales ...............................46

Gráfica 4: Diseños de reacción del 50% para la turbina ........................................47

Gráfica 5: Relación paso/cuerda óptima ...............................................................51

Gráfica 6: Coeficiente de pérdida del perfil para álabes convencionales de

t/c = 0,3 .................................................................................................................54

Gráfica 7: Parámetro de pérdida secundaria. ........................................................55

Gráfica 8: Relación Temperatura y Modulo de ruptura para diferentes materiales

cerámicos. .............................................................................................................60

12

LISTA DE FIGURAS

Figura 1: Triangulo de velocidades para el perfil del estator y rotor. .....................62

Figura 2: Curva intradós del perfil para el estator ..................................................64

Figura 3: Curva intradós del perfil para el rotor. ...................................................65

Figura 4: Coordenadas del diseño del perfil para el estator y rotor ......................66

Figura 5: Secciones de la geometría de la etapa de turbina ................................72

Figura 6 : a). Estator y b). Rotor ...........................................................................72

Figura 7: Etapa de Turbina, a). Vista frontal y b). Vista trasera ............................73

Figura 8: Volumen de control y ubicación de las dimensiones .............................74

Figura 9 : Perfil del estator. ..................................................................................75

Figura 10 : Perfil del Rotor....................................................................................76

Figura 11: Volumen de control para el perfil de los álabes. ..................................77

Figura 12: Malla generada para el perfil del estator. ............................................78

Figura 13: Malla generada para el perfil del rotor. ................................................78

Figura 14: Función de tamaño para el estator. .....................................................79

Figura 15: Función de tamaño para el rotor. ........................................................79

Figura 16: Condiciones de frontera. .....................................................................80

Figura 17: Convergencia para el perfil del rotor. ..................................................82

Figura 18: Convergencia para el perfil del estator. ...............................................83

Figura 19: Coeficiente de Drag para el perfil del rotor. .........................................84

Figura 20: Coeficiente de Lift para el perfil del rotor. ............................................85

Figura 21: Coeficiente de Drag para el perfil del estator. .....................................85

Figura 22: Coeficiente de Lift para el perfil del estator. ........................................86

Figura 23: Comportamiento de la presión en el perfil del rotor. ............................87

Figura 24: Comportamiento de la presión en el perfil del estator. ........................87

Figura 25: Comportamiento de la velocidad en el perfil del rotor. ........................88

Figura 26: Comportamiento de la velocidad en el perfil del estator. .....................89

13

Figura 27: Velocidad en el perfil del rotor representada en vectores. .................89

Figura 28: Velocidad en el perfil del estator representada en vectores. ...............90

Figura 299: Líneas de corriente para el perfil del rotor. ........................................91

Figura 30: Líneas de corriente para el perfil del rotor. ..........................................91

Figura 31: Ubicación de las Condiciones de contorno .........................................93

Figura 32: Malla 1- Tetraedra - prisma .................................................................95

Figura 33: Malla 1- Polihexaedra con densidad de 1 mm ....................................95

Figura 34: Malla 2- Polihexaedra con densidad de 3 mm ....................................96

Figura 35: Malla 2 en Fluent .................................................................................97

Figura 36: Iteraciones modelo K-Elipson ............................................................100

Figura 37: Presión total a la entrada y salida de la etapa turbina .......................101

Figura 38: Presión total en etapa de turbina ......................................................102

Figura 39: Temperatura total a la entrada y salida de la etapa de turbina .........103

Figura 40: Temperatura total en el rotor de la etapa de turbina .........................104

Figura 41: Temperatura total de la etapa de turbina ..........................................104

Figura 42: Velocidad de la etapa de turbina ......................................................105

Figura 43: Vectores de velocidad en la etapa de turbina ...................................106

Figura 44: Vectores de velocidad en el estator ..................................................106

Figura 45: Vectores de velocidad en el rotor ......................................................107

Figura 46: Lineas de corriente en el estator y rotor ............................................108

Figura 47: Lineas de corriente de la etapa de turbina ........................................108

Figura 48: Lineas de corriente rotor ...................................................................109

14

LISTA DE ANEXOS

Anexo1: Diagrama de Flujo para los Cálculos termogasodinámicos del motor

Anexo 2: Cálculos termogasodinámicos del Motor CJ-610-4

Anexo 3: Diagrama de Flujo para los Cálculos de la etapa de turbina

Anexo 4: Cálculos para la etapa de turbina del Motor CJ-610-4

Anexo 5: Planos

15

NOMENCLATURA

Símbolos Latinos

⁄

.

16

( )

.

( )

17

Símbolos Griegos

18

ACRÓNIMOS

CFD: Computational Fluid Dynamics.

FCC: Figura cúbica en las caras.

ANSYS: Swanson Analysis Systems, Inc.

19

INTRODUCCIÓN

En un motor Turbojet el aire ingresa de forma axial manteniendo la corriente de aire comprimido hacia el eje del motor, empujando constantemente este volumen de aire hacia la turbina generando de esta manera que el aire salga propulsado con mayor velocidad, y con lo cual se incrementa notablemente la eficiencia en el motor.

Teniendo en cuenta lo anterior, es posible decir que la velocidad a la salida de la turbina es un parámetro importante ya que de ella depende la eficiencia total del motor. El valor de ésta velocidad se puede mejorar con un nuevo diseño de turbina, además de otros parámetros también importantes. Este documento contiene una propuesta de investigación para el diseño de una turbina tipo axial. La metodología de trabajo a seguir se basa fundamentalmente en tomar los datos necesarios del motor CJ610-4 esperando como producto final contar con un diseño de turbina que permita cumplir con los requisitos de este tipo de motor. Esto es verificado usando el software Gasturb que muestra todo el comportamiento del motor con la turbina diseñada, además se agrega una simulación en 3D que proporcione ver con mayor claridad el comportamiento de la misma modelando la dinámica de los gases usando el software Fluent.

20

CAPÍTULO I

1. PLANTEAMIENTO DEL PROBLEMA

1.1 Antecedentes

o En la Universidad San Buenaventura se realizó el diseño de una turbina radial para una microturbina1 encontrando la geometría óptima para una máxima eficiencia dando paso a la construcción de ésta. Este es el proyecto de grado que más se acerca a la propuesta presente, sin embargo hay dos grandes diferencias la primera es que la turbina es radial y la propuesta a diseñar es una turbina axial; y la segunda diferencia se refiere a la aplicación, puesto que la turbina radial se usó en una microturbina y la turbina axial será para un motor turbojet.

o En la Universidad Tecnológica de Pereira-Colombia se realizó un análisis del desempeño de una turbina de gas cuando hay indicios de deterioro en sus componentes mediante la simulación de la misma usando el software GSP (Programa de simulación para turbinas de gas) para una turbina GE CF6-80C2. El software GSP tiene la capacidad de simular diferentes tipos de turbinas de gas, bajo una gran diversidad de condiciones de operación. Cada una de las turbinas inscritas en la librería de este programa, posee los parámetros de diseño de fabricante, y es aquí, en donde es posible consultar el punto de máxima potencia del equipo, cuando éste no tiene deterioro, y está operando bajo condiciones atmosféricas estándar a nivel del mar.2

1 HERNANDEZ J.S – GARZÓN J.D- Metodología de diseño de una turbina radial para una micro-turbina.

TRABAJO DE GRADO. Facultad de ingeniería aeronáutica. Universidad de San Buenaventura 2006. 2 ESTRADA C.A – ARIAS G.D – Análisis del desempeño de una turbina de gas cuando hay indicios de

deterioro en sus componentes. TRABAJO DE GRADO. Facultad de ingeniería. Universidad Tecnológica de Pereira, 2005.

21

o La General Electric empresa estadounidense, fabricó el turborreactor CJ610, el cual es un turbojet sin postcombustión derivado del motor J85 militar. Este modelo ha registrado 16,5 millones de horas de funcionamiento usado principalmente en aviones de negocios como el Learjet 23 y el Hamburger Flugzeugbau HFB-320 Hansa jet3. La configuración de este motor es4: Ocho etapas de compresor axial y Dos etapas de turbina axial.

o En La Universidad de Minessota en Minneapolis, en la facultad de ingeniería civil se realizó la simulación numérica de flujo en 3D de una turbina hidrocinética de flujo axial, donde se lleva a cabo un Eddy (LES), este es un dominio complejo debido a que la turbina constas de partes móviles y estacionarias. Esta turbina tiene una geometría compleja, incluyendo el rotor y todos los componentes estacionarios, la cual se maneja mediante el empleo del método del contorno sumergido curvilíneo (CURVIB) y las condiciones de contorno de la velocidad cerca de todas las superficies sólidas. Por esto se aplica una alta resolución en la simulación para demostrar las capacidades de este modelo y así ver el comportamiento del flujo que pasa por la turbina axial MHK Gen4 desarrollado por Verdant Power.5

o En la Universidad de Novosibirsk en Rusia se realizó una simulación numérica en 3D de los procesos transitorios en una turbina, el método se basa en una solución acoplada de incompresibles RANS, este es un método de dos ecuaciones en las que se incluye la ecuación de rotación de corredor y la del golpe de ariete. Estas son utilizadas para establecer las condiciones de contorno adecuadas a usar en la simulación.6

3CJ610 consultado 25-06-2012 disponible en:

http://www.freeways.freeiz.com/?way=General_Electric_CJ610. 4 OÑATE Esteban. Turborreactores, teoría, sistemas y propulsión de aviones. Madrid: Aeronáutica sumas,

1981, p.483.

5 KANG,Seokkoo; BORAZJANI,Iman; COLBY,Jonathan; SOTIROPOULOS, Fotis.Simulación numérica de flujo 3D

de una turbina hidrocinética de flujo axial. Science Direct, 24 diciembre 2011.

6 CHERNY, D; CHIRKOV, D; BANNIKOV, V; LAPIN, V; SKOROSPELOV, I; ESHKUNOVA; AVDUSHENKO.

Simulación numérica 3D de los procesos transitorios en una turbina. IOP Science, 12 junio 2010.

22

1.2 Descripción y Formulación del Problema

¿Cuáles son las características de diseño y estrategias de simulación en 3D de una turbina para un motor turbojet CJ-610-4 que cumpla con los requisitos de operación exigidos?

En la Universidad San Buenaventura se ha realizado el diseño y construcción de una turbina radial para una microturbina7 y también el diseño preliminar de un compresor axial para un motor turbofan8, sin embargo nunca se ha diseñado un tipo de turbina axial el cual es el más usado en aeronáutica. Este diseño, acompañado de una simulación en 3D que muestre su comportamiento a nivel de dinámica de gases, puede abrir puertas a futuras investigaciones hasta llegar tal vez al diseño y construcción de todo el motor con el apoyo de la Universidad.

1.3 Justificación

Con el desarrollo de este proyecto se busca hacer un aporte investigativo y tecnológico diseñando una turbina de flujo axial que cumpla con los requerimientos del motor CJ610-4, además mostrar el comportamiento aerodinámico de este diseño mediante simulaciones en 3D de dinámica de gases de una de las etapas, y así continuar con la investigación en el área de motores a reacción.

El proyecto desea dejar bases más sólidas para nuevas investigaciones en campos relacionados con el diseño de motores, especialmente motores turbojet, con el fin de hacer el país más competitivo en este campo, y por qué no llegar a la construcción de los mismos más adelante.

7

HERNANDEZ J.S – GARZON J.D- Metodología de diseño de una turbina radial para una micro-turbina. TESIS DE GRADO. Facultad de ingeniería aeronáutica. Universidad de San Buenaventura 2006.

8 DUARTE D.C – LOPEZ L.J – Diseño preliminar de un compresor para un motor turbofan. TESIS DE GRADO.

Facultad de ingeniería aeronáutica. Universidad de San Buenaventura 2007.

23

1.4 Objetivos de la Investigación

1.4.1 Objetivo general:

Diseñar y simular en 3D la turbina para el motor turbojet CJ-610-4.

1.4.2 Objetivos específicos:

Realizar los cálculos termogasodinámicos de la turbina y posterior diseño.

Determinar el material adecuado para los álabes.

Realizar la simulación en 3D de una etapa de turbina desde un punto de vista de dinámica de gases.

1.5 Alcances y Limitaciones del Proyecto

1.5.1 Alcances:

Elaborar un diseño de una turbina de flujo axial para el motor turbojet CJ-610-4 y que su rendimiento cumpla con los requerimientos de este tipo de motores.

Elaborar la simulación en 3D del diseño anteriormente nombrado, utilizando el software especializado Fluent.

Realizar la verificación de datos obtenidos en el diseño, empleando el software Gasturb.

1.5.2 Limitaciones:

La simulación en 3D estará enfocada a una etapa de la turbina.

No se realizará la construcción de la turbina diseñada.

No se diseñara la unión del alabe al eje.

24

CAPÍTULO II

2. MARCO DE REFERENCIA

2.1 Marco Conceptual y Teórico

El término "turbina de gas" tiene doble uso, ya que se viene aplicando tanto al motor de turbina como a la turbina propiamente. En general, por motor de turbina se entiende aquí como la máquina térmica que funciona mediante un ciclo BRAYTON, expandiendo los gases procedentes de una o varias cámaras de combustión, total o parcialmente; y una turbina, es la parte encargada de suministrar la potencia necesaria para el accionamiento del compresor, y de producir, además, la potencia útil del motor.

Aunque en realidad los turborreactores, y turbohélices están constituidos por un motor de turbina, no se utiliza esta denominación para ellos sino para las otras múltiples aplicaciones de este sistema motor, que se diferencian de las dos anteriores en que no se utiliza como medio propulsor la energía cinética residual de los gases después de la turbina.

Este trabajo estará dedicado exclusivamente a las turbinas de gas, nombrando de aquí en adelante, "motores de turbina" a la máquina de que forman parte, para evitar confusiones.

La primera patente de un motor de turbina de gas data del año 1791, siendo su inventor el inglés JOHN BARBER. El primer intento serio de fabricación fue realizado por la Societé Anonime des Turbomoteurs, en París, en el año 1905, quienes construyeron un motor de turbina de unos 80 CV de potencia, trabajando con una gran refrigeración mediante inyección de agua. Era un motor de gran peso y tamaño, proporcionando un rendimiento de algo menos del 3%.

Desde aquellos años se conocían las ventajas teóricas que darían los motores de turbina de gas en comparación con las turbinas de vapor, pues con la supresión de calderas, condensadores, etc., resultarían mucho más sencillos y podría obtenerse considerablemente más potencia para un mismo peso. Con dos inconvenientes principales se encontraron los primeros inventores de motores de turbina de gas. El más importante lo constituían las elevadas temperaturas que habían de soportar las cámaras de combustión y alabes de la turbina; por otra parte, la gran potencia que se necesitaba para la

25

compresión, unido a los bajos rendimientos que se obtenían, daban lugar a que apenas se obtuviese potencia útil. Orientadas en el sentido de la superación de estas dificultades fueron las turbinas Westínghouse (1912), Bíschof, Baetz, Neznst, Maag, etc. Merece especial mención la turbina Holzwarth (1905), que funcionaba en ciclo de volumen constante y con una intensa refrigeración por agua, cuya primera unidad experimental fue construida por la casa Kórtíng, en Hannóver, en 1908. Con las patentes de Holzwarth, las casas Thyssen y Brown Boveri fabricaron durante los años 1914 a 1927 varios tipos de turbinas, aunque ninguna llegó a funcionar de un modo continuo. En 1928 la casa Brown Boveri fabricó una turbina de gas conservando la idea de Holzwarth, que fue instalada en una fábrica alemana de acero, donde estuvo funcionando hasta 1933. Visto el buen resultado de ella, se construyó otra en Mannheim, de 5.000 CV de potencia. Los trabajos de la casa Brown Boveri, en conexión con las patentes de Holzwarth, dieron también por resultado el desarrollo del generador de vapor Velox, el cual llevaba, como sistema auxiliar un motor de turbina que mantenía la combustión bajo presión. Este sistema auxiliar del generador Velox dio origen a que se volviera a los ciclos de presión constante.

En su aplicación a motores de Aviación deben destacarse principalmente los trabajos del Comodoro F. Whittle en Inglaterra, quien patentó su primer motor de turbina de gas (turborreactor) en el año 1930. Contando con alguna ayuda privada, fundó en el año 1936 la Sociedad Power Jets Ltd., a la que en el año 1937 comenzó a prestarle ayuda oficial el Ministerio del Aire inglés. Esta sociedad construyó su primer motor en el año 1938, que sufrió la rotura de la turbina después de cinco horas de prueba. En 1941, el avión Gloster E.28 voló impulsado por el motor Whittle W-IX, y a partir de esta fecha se inició un gran desarrollo de estos motores, de los que se derivan todos los turborreactores construidos en la actualidad en Inglaterra y los Estados Unidos.

Paralelamente a los trabajos de Whittle, también se fueron desarrollando importantes investigaciones sobre las turbinas de gas en su aplicación a la Aviación en Alemania. Las casas Junkers, B. M. W., Heinkel y Hirth proyectaron y construyeron gran número de turborreactores, que equiparon diversos tipos de aviones de combate a fines de la última guerra.

El cálculo de una turbina de gas difiere notablemente del de una de vapor, especialmente cuando la turbina de gas está destinada a utilizarse en un turborreactor. En ellas las velocidades periféricas son mucho más elevadas, obteniéndose también mucha mayor potencia por escalón.

La necesidad de obtener altos rendimientos, junto con la utilización de alabes más largos, han hecho que en las turbinas de gas adquiera primordial importancia la torsión de los alabes, profundizándose mucho más en el estudio aerodinámico de la corriente de los gases en su paso a través de los mismos.

26

Finalmente, se indica que las elevadas temperaturas con que funcionan los alabes es una cuestión esencial en el diseño de la turbina, viniendo impuestos muchos factores por la necesidad de obtener temperaturas lo más reducidas posible en los alabes móviles, y especialmente en su base. Esta misma cuestión lleva unido consigo el problema metalúrgico, imponiendo le necesidad de la utilización de materiales con elevadas características de resistencia a la deformación en caliente y a la oxidación de los gases; problema metalúrgico que ha ido unido y que seguirá yendo con la historia y desarrollo de la turbina de gas.9

2.2 Turbojet

Es el tipo más antiguo de los motores de reacción de propósito general. Presenta varias ventajas y es ampliamente utilizado en aeronáutica10:

Es más eficiente en términos de consumo de combustible. Tiene un diseño simple lo que permite menos partes móviles. Tiene una mejor relación peso/potencia. Requiere menor mantenimiento Su vida útil es más larga.

2.1.1 Funcionamiento del Turbojet

Estos motores usan compresores axiales o centrífugos los cuales comprimen grandes volúmenes de aire a una presión de entre 4 y 32 atmosferas. Una vez comprimido el aire, se dirige a la cámara de combustión donde el combustible es quemado en forma continua.

El aire a alta presión y alta temperatura es llevado a la turbina, donde se expande parcialmente para obtener la energía que permite mover el compresor. Luego el aire pasa por una tobera, en la que es acelerado hasta la velocidad de salida.11

9 Turbinas a Gas consultado 25-06-2012 disponible en: http://oa.upm.es/6433/1/Tarifa_12.pdf.

10Turbojet consultado 25-06-2012 disponible en: http://es.wikipedia.org/wiki/turbojet.

11Turbojet funcionamiento consultado 25-06-2012 disponible en:

http://es.wikipedia.org/wiki/Turborreactor.

27

Imagen 1: Diagrama del funcionamiento del Motor Turbojet

Fuente: Turbojet 12

Ciclo Brayton: El ciclo de trabajo de este tipo de motores es Brayton, es un ciclo termodinámico que consiste: 1 a 2 hay una compresión isentrópica (se produce en el compresor), de 2 a 3 hay una adición de calor a presión constante, de 3 a 4 ocurre una expansión isentrópica (en la turbina) y por ultimo de 4 a 1 hay un rechazo de calor a presión constante.13

Gráfica 1: Diagrama del ciclo Brayton teórico.

Fuente: Ciclo Brayton 14

12

Diagrama del funcionamiento del Turbojet funcionamiento 25-06-2012 disponible en: http://commons.wikimedia.org/wiki/File:Turbojet_operation-axial_flow-es.svg. 13

Yunus A. Cengel. Michael A. Bole, Termodinámica, México: Mc Graw Hill, 2009. pág. 514 14

Yunus A. Cengel. Michael A. Bole, Op.cit., pág. 514

28

Proceso adiabático: Es un proceso termodinámico en el que no hay transferencia de calor (Q) dentro o fuera del sistema. En otras palabras, Q = 0.15

Gráfica 2: Diagrama Proceso adiabático

Fuente: Proceso adiabático16.

Proceso isentrópico: Es aquel en donde la entropía permanece constante se denomina un proceso isentrópico y es una idealización de un proceso real, y sirve como un caso límite para un proceso real.17

Entalpia: Es un cambio de calor de una reacción (cantidad de calor) a presión constante, que se puede intercambiar con su entorno.18

Entropía: Es un proceso adiabático, es la energía que no puede utilizarse para producir trabajo, el aumento de entropía muestra las pérdidas ocurridas.19

Número de Mach: Es la relación entre la velocidad del fluido en un punto y la velocidad local del sonido. Dicha relación puede expresarse según la ecuación20:

[1]

15 Ibid.,. pág. 304

16Diagrama proceso adiabático consultado 25-06-2012 disponible en:

http://es.wikipedia.org/wiki/Proceso_adiab%C3%A1tico 17

Yunus A. Cengel. Michael A. Bole, Op.cit., pág. 402 18

VAN WYLEN, Fundamentos de termodinámica, México: Limusa wiley, 2007. pág. 263. 19

Ibid., pág. 251. 20

OÑATE. Op.cit., p. 25.

29

El número Mach es una magnitud adimensional donde uno equivale a la velocidad el sonido. Normalmente, las velocidades de vuelo se clasifican según su número de Mach en:

Subsónico M < 1

Sónico M = 1

Supersónico M > 1

Hipersónico M > 5

Flujo másico: Es la variación de la masa en el tiempo, su unidad es el kg/s. Normalmente se supone flujo unidimensional, es decir, con unas densidades y secciones constantes e independientes de la posición lo que permite reducirlo a la siguiente fórmula21:

[2]

dónde:

= Gasto másico

ρ = Densidad del fluido

V = Velocidad del fluido

S = Área del tubo corriente

Eficiencia térmica: Es un coeficiente adimensional calculado como el cociente de la energía producida (en un ciclo de funcionamiento) y la energía suministrada a la máquina (para que logre completar el ciclo).22

Empuje: Es el resultado de las fuerzas de presión y fricción que se desarrollan dentro del motor. La creación de empuje es una contribución de cada componente del motor y se puede establecer a través del teorema del impulso. 23

21

Flujo Másico consultado 27-06-2012 en: http://es.wikipedia.org/wiki/Gasto_m%C3%A1sico. 22

VAN WYLEN, Op.cit., p. 215. 23

OÑATE. Op.cit., p.44.

30

2.3 TURBINAS

Son los mecanismos giratorios que extraen energía de una corriente fluida, modificando las condiciones o estado del fluido entre la entrada y salida del mecanismo. En todos los turborreactores, la turbina es el componente del motor que efectúa la expansión mecánica del ciclo termodinámico de funcionamiento. En ella se obtiene trabajo mecánico a expensas del elevado nivel energético que tiene el gas a la salida de la cámara de combustión. Esta puede ser de dos tipos axial o centrifuga.24

2.3.1 TURBINAS DE FLUJO AXIAL

En la turbina axial, los gases de combustión siguen una dirección paralela al eje de la máquina, desde la entrada hasta la salida. Esta tiene un cierto número de etapas, cada etapa consta de álabes rotatorios y fijos. La turbina axial es la configuración estándar actual, debido a su adaptación a valores elevados del gasto de fluido en el motor además, sobre sus métodos de fabricación y refrigeración se posee una mayor experiencia que con turbinas centrifugas.25

2.4 ÁLABES DE TURBINA

Son pequeñas estructuras metálicas conectadas entre sí en forma de corona y se encargan de desviar el flujo de corriente. La turbina cuenta con dos tipos de alabe estator y rotor. Los alabes de estator son en forma de perfil aerodinámico deben acelerar la corriente fluida y guiarla para formar el ángulo óptimo que exija la velocidad del rotor. 26 Los materiales más usados para fabricar alabes de turbinas de gas son las superaleaciones de titanio o de níquel.27

24

Ibid., p.184. 25

Ibid., p.184 y 185. 26

Álabes de turbina consultada 27-06-2012 disponible en: http://kimerius.com/app/download/5780664447/Turbinas.pdf. 27

Alabes de turbina consultada 27-06-2012 disponible en: http://es.wikipedia.org/wiki/%C3%81labe.

31

Imagen 2: Álabes de turbina.

Fuente: Álabes28.

Grado de reacción: Es el porcentaje de aumento de presión en la etapa que se consigue en el rotor29. También es conocida como el cociente entre el aumento de entalpia estática del rotor y el de todo el escalonamiento.30

28 Álabes de turbina consultado 27-06-2012 disponible en :

http://www.google.com.co/imgres?q=alabes&um=1&hl=es&sa=N&biw=1366&bih=667&tbm=isch&tbnid=Q_JHtDcC4wjRTM:&imgrefurl=http://www.elgrancapitan.org/foro/viewtopic.php%3Ff%3D60%26t%3D8809%26start%3D180&docid=hLE2BuCUke_CzM&imgurl=http://i49.photobucket.com/albums/f257/Quinto_Sertorio/alabes003_2.gif&w=514&h=601&ei=SQOTULWjF-nm0gGmyoHoBw&zoom =1&iact=rc&dur=1&sig =10 69 88961897748390919&page=1&tbnh=149&tbnw=128&start=0&ndsp=17&ved=1t:429,i:98&tx=300&ty=423. 29

OÑATE. Op.cit., p.156. 30

SARAVANAMUTTOO HIH. Gas Turbine Theory. England, 1996, p.154.

32

CAPÍTULO III

3. METODOLOGÍA

El proceso de investigación se realizó teniendo en cuenta los siguientes pasos:

Tomar los parámetros iniciales necesarios del motor. Realizar los cálculos termodinámicos del motor usando el diagrama

de flujo para motores turbojet. Estipular la velocidad media del álabe para obtener un grado de

reacción aceptable. Realizar los cálculos termogasodinámicos para el diseño de la turbina. Determinar el número de etapas que tendrá la turbina. Determinar el tickness ratio. Seleccionar el perfil aerodinámico del álabe, el paso y la cuerda del

mismo. Realizar el enmallado del perfil usando el software Gambit. Aplicar las condiciones de frontera para modelar en el software Fluent. Determinar el twist de los álabes de la turbina, si este es relevante en

el diseño de la misma. Determinar la geometría del álabe. Determinar el material de la turbina. Realizar el enmallado de la etapa usando el software ICEM. Realizar la simulación en 3D de una etapa de la turbina a nivel de

dinámica de gases usando el software Fluent.

33

3.1 Enfoque de Investigación

Este trabajo tiene un enfoque empírico analítico orientado a la interpretación, transformación y análisis de datos para alcanzar una implementación exitosa en el diseño y simulación en 3D de una turbina para un motor turbojet CJ 610-4.

3.2 Línea de Investigación de USB/Sub-línea de Facultad/Campo

Temático del Programa

Línea de investigación institucional: tecnologías actuales y sociedad. Sub-línea de facultad: Energías y Vehículos. Campo de investigación: Diseño y construcción de Plantas motrices aeronaves y energías renovables.

3.3 Supuestos Iniciales de Investigación

Las características de la turbina estarán dadas por lo siguiente; una turbina capaz de asegurar presión, temperatura y velocidad ideal requerida según los motores turbojet de esta manera obtener un mejor rendimiento del motor y el empuje necesario. Se estima para el diseño de la turbina que esté conformada entre 1 etapa, y un diámetro de 0,45 metros, esto debido a los parámetros del motor CJ 610-4 como su área

3.4 Técnicas de Recolección de Información

La recolección de información en la investigación se enfocará básicamente en la búsqueda de datos y resultados de los modelos existentes en la actualidad en los diseños de turbinas. La recolección y comprobación de información también estará enfocada a los datos y resultados de simulaciones en programas especializados que hay en la industria. Recolección de información por medios electrónicos: se hará uso de la red internet, documentos de investigación que la apoyen, revistas indexadas y libros de turborreactores. Recolección de información por software y análisis matemático: se realizará mediante EXCEL y software como, GAMBIT, ICEM, FLUENT, y CATIA V5.

34

3.5 Variables

3.5.1 Variables Independientes:

Relación de compresión, la cual es tomada del compresor ya diseñado. Temperatura a la entrada de la turbina, es el parámetro inicial para el diseño de cualquier componente del motor. Empuje del motor, parámetro que no debe cambiar puesto que ya está explícito.

3.5.2 Variables Dependientes:

Velocidad media del alabe: Depende de las revoluciones del motor y el radio medio del alabe. Número de etapas: Resultado de los cálculos termogasodinámicos para el diseño de la turbina. Número de alabes para el rotor y estator: Obtenido con los cálculos termogasodinámicos para el diseño de la turbina. Perfil Aerodinámico: Este depende de los ángulos obtenidos con el triángulo de velocidades, además de las áreas, relación de aspecto, y cuerda de rotor/estator obtenidos en los cálculos termogasodinámicos. Twist del compresor: Varía de acuerdo al triángulo de velocidades estimados para cada etapa, y el perfil aerodinámico escogido. Geometría del álabe: Este dependerá de la geometría del perfil, y el área dela turbina. Material(es): Se escoge de acuerdo a la temperatura que tendrá que soportar la turbina.

35

CAPÍTULO IV

4. DESARROLLO INGENIERIL

Para el desarrollo de este proyecto se manejaran fórmulas sugeridas por Saravanamutto y Escobar, seguido de ello se realizará la simulación en 3D de una etapa de la turbina usando el software Fluent. Este diseño será de una turbina axial para el motor CJ610-4 turbojet.

Los requerimientos para llevar a cabo este proyecto se dividen en tres partes, los cálculos termogasodinámicos del motor, el diseño aerodinámico de la turbina con sus respectivos cálculos y la simulación de una de sus etapas en 3D.

4.1 Cálculos Termogasodinámicos del Motor CJ 610-4

En un motor a reacción los cálculos termogasodinámicos consisten en la determinación de los parámetros necesarios para el diseño de todos sus componentes, los cuales se identifican en un diagrama de acuerdo a cada ti tipo de motor. Para el turbojet CJ610-4 el diagrama del motor, es uno de los más básicos ya que cuenta con cinco secciones, las cuales se muestran en la Imagen 3.

Entre los puntos 0 y 1 se representa el difusor de entrada del motor. Seguido de este se encuentra el compresor el cual es axial y cuenta con ocho etapas para el motor CJ610-4. Entre 2 y 3 está la cámara de combustión que es anular ya que es la más usada en turborreactores puesto que conduce a una buena distribución de temperatura a la entrada de turbina31

. La siguiente sección 3 a 4 es la turbina que debe ser axial ya que sus componentes anteriores obligan a este diseño y es fundamentalmente usado en la industria aeronáutica32. Para terminar se encuentra la sección de 4 a 6 que corresponde a la tobera de salida, la cual es convergente para aumentar la velocidad del flujo.

31

OÑATE. Op.cit., p.175. 32

OÑATE. Op.cit., p.184.

36

Imagen 3: Diagrama del motor.

Fuente: Motor33.

Para el desarrollo de los cálculos termogasodinámicos es necesario utilizar los parámetros de la Tabla 1.

Tabla 1: Parámetros del motor CJ 610-4.

Fuente: Autoras

Se utilizan los valores de la Tabla 2, los cuales son tomados del libro de Escobar37, ya que son constantes para dichos cálculos en turborreactores.

Constantes Utilizadas

Presión y temperatura ambiente:

La presión ambiente no es constante es afectada por la altitud y la temperatura, además puede cambiar si un sistema de baja presión está pasando o no, o si

33

SARAVANAMUTTOO. Op.cit., p.77 34

OÑATE. Op.cit., p.483. 35

CJ 610-4 Temperatura de turbina consultado 27/06/2012 disponible: http://www.freeways.freeiz.com/?way=General_Electric_J85. 36

OÑATE. Op.cit., p.483. 37

ESCOBAR, Arnold, Metodología de Diseño para turborreactores de bajo flujo másico. Bogotá, Bonaventuriana, 2005, pg.53.

VARIABLE RESULTADO UNIDAD

Relación de compresión34 6,8

Temperatura a la entrada de la turbina35 1,250 K

Empuje del motor36 12.66 KN

37

cerca hay un sistema de alta presión. La presión de aire en la tierra es alta cuando se está cerca del nivel del mar. Cuando un avión asciende o en la cima de una montaña hay menos presión, por lo tanto la densidad es menor.

La temperatura también afecta la presión. Temperaturas más elevadas aumentaran la presión. Para diseñar cualquier componente de un motor de avión, siempre se tiene en cuenta las condiciones óptimas y estáticas (Mach = 0) puesto que se encuentra el mejor rendimiento. En este caso estas condiciones serian a nivel del mar.38

Rendimientos isentrópicos:

Los turborreactores son esencialmente adiabáticos, en consecuencia el proceso ideal será isentrópico, por lo que el rendimiento de sus componentes será de igual forma. Además, las variaciones de temperatura no son diferentes en el caso real y en el ideal, por esto puede admitirse que el valor del calor específico es el mismo en ambos.

Con lo anterior se puede decir que los cálculos de estas eficiencias no cambiaran siempre y cuando se tenga en cuenta el tipo de motor a diseñar, el software Gasturb es una herramienta creada por Joachim Kurzke39

quien ha trabajado 28 años en la simulación de rendimiento de motores de avión en MTU Aero Engines. Desde el año 1991 ha desarrollado el programa Gasturb y el software con el fin de enseñar y consultar el rendimiento de estos motores.

Gasturb permite escoger un motor Turbojet simple el cual cumple con las especificaciones del motor CJ6120-4 y los principales datos de entrada: gasto másico, relación de compresión y temperatura a la entrada de la turbina. Basándose en lo anterior, los rendimientos isentrópicos se encuentran en la Imagen 4.

38

Temperatura y presión ambiente consultada 27/06/2012 disponible: http://www.windows2universe.org/earth/Atmosphere/atm_press.html&lang=sp. 39

El software Gasturb, Autor software Gasturb, consultado el 27/06/2012 disponible en: http://www.gasturb.de/the-author.html.

38

Imagen 4: Rendimientos isentrópicos usando Gasturb

Fuente: Autoras

Parámetros de los gases:

Un gas es ideal cuando sus partículas tienen un movimiento aleatorio sin interactuar entre sí, debido a que están bajo una temperatura alta y una presión baja. Además, este debe cumplir con las leyes de Boyle, Gay Lussac y el principio de Avogadro. Por esta razón la constante universal de los gases, la constante de los gases al nivel del mar, el cociente de calor específico del aire, y el cociente de calor específico de los gases mostrados en la tabla anterior se pueden usar para el presente proyecto.40

Poder calorífico del combustible: Depende de su composición química, este es la cantidad de calor quemada por un kilogramo de combustible al oxidarse completamente. El combustible que usa el turbojet CJ610-4 es Genérico.41

40

Gas ideal, consultado el 27/06/2012 disponible en: http://es.wikipedia.org/wiki/Gas_ideal. 41

Poder calorífico consultado el 27/06/2012 disponible en: http://www.edutecne.utn.edu.ar/maquinas_termicas/01-poder_calorifico.pdf.

39

Coeficiente de pérdida de presión: En un difusor con entrada axial, el valor oscila entre 0,95-0,98. Estas pérdidas se generan cuando hay circulación; es decir desprendimiento anticipado de la capa límite de la superficie interior del cono del difusor.42

Grado de pérdida de presión total en la tobera de salida: Al igual que en el difusor estas pérdidas aparecen cuando hay desprendimiento de la capa limite. Este valor esta entre 0,97-0,99. 43

La Cantidad de aire teórica para quemar 1 kg de combustible: Para los combustibles que cumplen con la composición elemental de los kerosenos, la cantidad de aire teóricamente necesaria oscila entre 14,7- 15,0. En los cálculos se toma 14,9.44

Gasto másico relativo utilizado para la refrigeración de la turbina: Oscila entre 0,02 y 0,04, el más apropiado es 0,03 puesto que este valor se refiere a una refrigeración normal de la turbina sin necesitar más o menos.45

Coeficiente de pérdida de velocidad: Cuando la expansión del gas en la tobera es completa, la presión en la sección de salida de la tobera es igual a la atmosférica donde el coeficiente de pérdida de velocidad se encuentra entre 0,96 y 0,98.46

Grado de trasmisión de calor en la cámara de combustión: Para turborreactores este valor oscila entre 0,95 y 0,98. 47

Coeficiente de pérdida de presión en la cámara de combustión: Para turborreactores básicos este coeficiente es 0,98 puesto que la presión disminuye muy poco en la combustión. 48

42

STECKIN, P.K, Teoría de los motores a reacción, Madrid: Dossat, S.A, 1994, p.160. 43

Ibid., p.260. 44

Ibid., p.118. 45 Ibid., p.211. 46

Ibid., p.211. 47

Ibid., p.134. 48

ESCOBAR, Arnold, Metodología de Diseño para turborreactores de bajo flujo másico. Bogotá, Bonaventuriana, 2005, p.53.

40

Tabla 2: Constantes utilizadas en los cálculos termogasodinámicos

Nombre Símbolo Constante Unidad

Temperatura ambiente 288,16 K

Presión ambiente 101325 Pa

Mach de vuelo 0

Coeficiente de pérdida de presión

0,98

Rendimiento de la turbina 0,89

Poder calorífico del combustible

43124 kJ/kg

Rendimiento del compresor 0,85

Grado de trasmisión de calor en la cámara de combustión

ξcc 0,98

Cantidad de aire teórica para quemar 1 kg de combustible

14,9 Kg(aire)/Kg(combustible)

Coeficiente de pérdida de presión en la cámara de combustión

0,98

Gasto másico relativo utilizado para la refrigeración de la turbina

0,03

Rendimiento mecánico 0,99

Cociente de calor especifico del aire

1,44

Cociente de calor especifico de los gases

1,33

Constante de los gases (nivel del mar)

287 J/kg.K

Constante universal de los gastes

289,3 J/kg.K

Grado de perdida de presión total en la tobera de salida

0,98

Coeficiente de perdida de velocidad

0,97

Fuente: OÑATE

49

49

OÑATE.Op.cit p.53.

41

4.1.1 Resultados de los Cálculos Temogasodinámicos del Motor CJ 610-4

Teniendo en cuenta las ecuaciones en el diagrama de flujo para un motor turbojet50

mostrado en el Anexo 1, se realizaron los cálculos por medio de una programación en Excel. Estos resultados están expuestos con un paso a paso en el Anexo 2. Obteniendo así los datos de la Tabla 3.

Tabla 3: Resultados cálculos termogasodinámicos del motor.

50

Ibid., p.49.

Nombre Símbolo Variable U Nombre Símbolo Variable U

Temp. a la entrada del compresor

288,16 K

Grado de

expansión en la turbina

0,37

Presión a la entrada del compresor

99298,50 Pa

Grado de

expansión en la tobera

0,54

Trabajo desarrollado

por el compresor

248339,42

J

Condicional

>0,2

Temp. a la salida del compresor

535,38 K

Velocidad de salida de los

gases 560,66 m/s

Presión a la salida del compresor

675229,80 Pa

Presión a la salida de la

tobera 144465,53 Pa

Calor especifico real en la

c.c

1,22

J/kg.K

Temp. a la salida de la

tobera 862,97 K

Relación gasto

combustible

0,02

Densidad a la salida de la

tobera 0,57

kg/m^3

Coeficiente de exceso

de aire 3,24

Velocidad de aire a la

entrada del motor

0

Presión a la salida de la

c.c

654972,90 Pa

Empuje

especifico 736,21 m/s

Trabajo desarrollado

por la turbina

253359,67

J

Mach

1,82 kg/s

42

Fuente: Autoras

Con los resultados de los cálculos termogasodinámicos que se muestran en la Tabla 3, se puede determinar que el flujo que entra en el motor sufre una compresión y un aumento de temperatura, esto debido al cambio de energía cinética a energía potencial del gas, en el que existe una correlación directamente proporcional entre la relación de compresión ya tomada del motor, y

la presión a la salida del compresor hallada ( = 675229,800 Pa), siendo ésta mayor que la presión a la entrada ( =99298,500 Pa,) generando un buen funcionamiento ya que no existen pérdidas de presión en éste.

El valor teórico de la masa de aire es determinado a partir de las reacciones estequiométrica de la combustión. Este valor siempre será menor al real; si el valor teórico es igual al real, el coeficiente de exceso de aire ideal será 1, por lo contrario si este valor es menor a 1 se genera mezcla rica, y si es mayor a 1 la temperatura de combustión disminuye debido a la dilución por aire de los productos de combustión generando menor consumo de combustible.

Teniendo en cuenta lo anterior y la temperatura a la entrada de la turbina de 1250 K, se obtuvo un coeficiente de exceso de aire de 3,2 ya que en las turbinas de gas se usa un elevado coeficiente de exceso de aire para que la temperatura en los productos de combustión al incidir en los álabes no sea excesiva y no se produzcan problemas de corrosión o fatiga en los mismos y adicional a esto mantengan los efectos derivados a la deformación plástica dentro de los límites aceptables.

Por esta razón, a fin de garantizar una combustión óptima en la cámara, la corriente total del compresor se divide en corrientes parciales; donde hay una

Temp. a la salida de la

turbina

997,77 K

Consumo

especifico de combustible

0,10 kg/N.

h

Relación d expansión

2,40

Velocidad para el

rendimiento termodinámic

o

708,00

Presión a la salida de la

turbina

272804,63 Pa

Rendimiento

teórico 0,26

Rendimiento global

0,89

Rendimiento propulsivo

1

43

zona de combustión y otra de mezcla, para así generar una mezcla estequiométrica de aire combustible.

El trabajo que realiza la turbina para mover el compresor, está determinado por el trabajo del compresor que es de 248339,4219 J y el rendimiento mecánico de la turbina que tiene un valor predeterminado de 0,990. Por esto, el trabajo realizado por la turbina es de 253359,6715 J, siendo este mayor que el producido por el compresor, ya que la turbina tiene que generar torque suficiente en el eje que la une al compresor y a la vez el empuje necesario para la aeronave.

Para poder tener una mayor seguridad de los resultados se hace una comparación usando el software Gasturb el cual tiene la facilidad de escoger el tipo de motor turbojet, sin embargo solo permite ingresar tres variables que son la relación de compresión, la temperatura a la entrada de la turbina y el flujo másico; los demás datos son las constantes. Con esto se obtienen los cálculos termogasodinámicos similares a los anteriores.

Teniendo en cuenta que los datos más importantes para este proyecto son aquellos que tienen en cuenta la turbina se realiza una Tabla 4 con el fin de concertar que los cálculos obtenidos con Excel no están muy lejos de lo que calcula Gasturb mostrado en la Tabla 5.

Tabla 4: Datos comparativos en Excel y Gasturb.

GASTURB EXCEL ERROR % Temperatura a la salida

de la turbina (K) 977,310 997,770

2.05

Presión a la entrada de la turbina(Pa)

661656,000 654972,900 1.02

Presión a la salida de la turbina(Pa)

260921,000 272804,630 4.35

Consumo Especifico de combustible(kg/Nh)

0,090 0,100 10

Empuje especifico (m/s) 689.15 736.21 6.39

Empuje (KN) 13.64 12.66 7.18

Fuente: Autoras

44

Tabla 5: Resultados cálculos termogasodinámicos del motor usando el software Gasturb.

Fuente: Autoras

4.2 Cálculos para el Diseño de la Etapa de Turbina

En el diseño de la turbina se tiene en cuenta las ecuaciones mostradas en el diagrama de flujo para turbinas axiales en un turborreactor básico (Anexo 3) tomado de Saravanamutto. De igual manera se realizaron los cálculos con una programación en Excel como en los cálculos termogasodinámicos del motor.

Los parámetros de entrada se en la Tabla 6:

45

Tabla 6: Parámetros de entrada para el diseño de la turbina.

Fuente: Autoras

Para el motor turbojet CJ610-4, es requerido el diámetro del motor, y las revoluciones por minuto, estas se encontraron en la página de la Compañía General Electric51 ya que este motor fue fabricado por ellos propiamente.

Otro requerimiento importante para el diseño de la turbina es la velocidad media

del alabe ; para turbinas axiales ésta oscila entre 300–400 m/s, el valor a tomar de la velocidad es de 380 m/s, que es la más apta para un motor turbojet teniendo en cuenta las referencia tomadas por Saravanamutto52. Adicional a esto, con esta velocidad se determinó el grado de reacción apropiado para el diseño de la turbina, que fue de 0.45, sin salirse del rango ya nombrado.

El cambio de temperatura, la relación de expansión, y presión de entrada son tomados de los cálculos termogasodinámicos.

Para cumplir con el diagrama de flujo del diseño de la turbina, se tiene en cuenta los parámetros de entrada de la Tabla 5 y las constantes de la Tabla 7:

51

CJ 610-4 consultado 16-12-12 disponible en: http://www.freeways.freeiz.com/?way=General_Electric_CJ610. 52

SARAVANAMUTTOO HIH. Op.cit., p.149 y 243.

VARIABLE RESULTADO UNIDAD

Relación de compresión 6,8

Temperatura a la entrada de la turbina 1,250 K

Gasto másico 19,900 kg/s

RPM 16000

Diámetro del motor 0,450 m

Empuje 1291 Kg

Consumo especifico de combustible 0,990 Kg/kg.h

Velocidad media del alabe 380 m/s

Rendimiento isentrópico 0,900

Cambio de temperatura en la turbina 252,22 K

Relación de expansión 2,4

Presión de entrada 655000 Pa

46

Tabla 7: Constantes utilizadas en el diseño de la turbina.

Fuente: Autoras

Para gases de combustión se tiene un calor específico y una relación de calor específico como se muestra en la Tabla 7, ya que los gases que pasan por la turbina vienen de la cámara de combustión, es decir dependen de su temperatura.

Gráfica 3: para aire y gases de combustión normales

Fuente: SARAVANAMUTTOO56

Coeficiente de pérdida del alabe de tobera: Este valor es usado para trabajar con toberas convergentes para relaciones de expansión que proporcionen una

velocidad de salida supersónica (es decir, 1 < < 1,2), ya que la pérdida adicional en que se incurre parece ser muy pequeña.57

53

Ibid., p.409. 54

Ibid., p.245 55

Ibid., p.243. 56

Ibid., p.52. 57

Ibid., p.241.

CONSTANTE UNIDAD

Constante de los gases (R) 0,287 KJ/kg. K

Calor especifico (Cp.)53 1,147 KJ/kg. K

Relación de calor específico ( )54 1,330

Cálculo del factor (

) 4,000

Coeficiente de pérdida del álabe de tobera( ).

55 0,050

47

4.2.1 Resultados del Diseño de la Etapa de Turbina

Los tres primeros resultados son el coeficiente de flujo, el coeficiente de salto de temperatura y el grado de reacción; todos estos son adimensionales y básicos para el diseño de turbinas en motores a reacción. El primero de estos es el coeficiente de flujo , el cual debe variar entre 0,8 y 1 con el fin de obtener los

valores óptimos; el segundo es el coeficiente de cambio de temperatura el cual expresa la capacidad de trabajo de un escalonamiento y debe estar entre 3 y 5; y el tercero es el grado de reacción Λ, que permite saber la expansión por escalonamiento que tiene el rotor de la turbina el cual será en función de saltos de temperatura y no de presión. Estos tres parámetros están relacionados entre sí teniendo en cuenta la Gráfica 4, la cual es tenida en cuenta en el cálculo del grado de reacción como se explica más adelante:

Gráfica 4: Diseños de reacción del 50% para la turbina

Fuente: SARAVANAMUTTOO 58

58

Ibid., p.237.

48

Obteniendo como resultado un coeficiente de salto de temperatura de 4,007 se usó la Gráfica 4 para obtener el coeficiente de flujo de 0,9. Si estos valores son bajos implicaría tener una velocidad baja del flujo disminuyendo las pérdidas por fricción, sin embargo, esto aumentaría los escalonamientos y superficie anular de la turbina lo que en aviación no puede pasar ya que el peso y la superficie deben ser mínimos. Estos resultados están dentro del rango de valores óptimos para aviación nombrados anteriormente.

Según Savaranamutto, el diseño más eficaz podría considerarse cuando la expansión en la turbina se divida en forma equitativa en sus dos componentes es decir en los álabes del estator y del rotor, sin embargo esta expansión varia a través del álabe desde su raíz hasta la cabeza por lo cual el grado de reacción debe ser teóricamente 0,5, debido a que es el óptimo para su funcionamiento.

El resultado para el grado de reacción fue de 0,002 lo que es un valor muy bajo teniendo en cuenta lo anterior. Para mejorar este parámetro se tuvo en cuenta un ángulo de turbulencia de salida del escalonamiento de 19 grados, que para aeronáutica está correcto puesto que debe ser menor a 20 grados para no tener pérdidas considerables en la tobera propulsiva59.

Finalmente, el grado de reacción es el que permite saber el grado de expansión del rotor en la turbina, obteniendo así un valor de 0,45, donde la turbina solo tomara el 45% de la energía total del motor para su funcionamiento. Con los parámetros anteriores obtenidos se pudo establecer los ángulos de la corriente de gas y de esta manera se determina el diagrama de velocidades que se

muestra en la Imagen 5, donde: es la velocidad de flujo a la entrada del estator, U es la velocidad axial del flujo, es la velocidad relativa del gas con respecto al alabe; es la velocidad absoluta, es es el ángulo de salida del estator, teniendo una velocidad relativa a la salida del rotor con un ángulo y una velocidad absoluta , con un ángulo de turbulencia .

59

Ibid., p.238.

49

Imagen 5: Diagrama de velocidades.

Fuente: Adaptación de SAVARANAMUTTO.60

Para obtener la altura y la relación de Punta/raíz del álabe es necesario conocer la densidad en los puntos 1, 2 y 3 que se muestran en la siguiente Imagen 6:

Imagen 6: Estaciones para el diseño de la turbina

Fuente: SARAVANAMUTTOO 61

60

Ibid., p.231.

50

Teniendo en cuenta lo anterior los resultados para las secciones 1, 2 y 3 se muestran en la Tabla 8:

Tabla 8: Resultados por sección.

SECCIÓN 1 2 3

A [ ] 0,035 0,062 0,119

h [m] 0,024 0,043 0,084

rt/rr 1,113 1,211 1,452

Fuente: Autoras

Es necesario determinar el número Mach a la salida del escalonamiento ya que si es muy alto puede haber grandes pérdidas por fricción, y sería necesario volver a realizar los cálculos. Sin embargo, el resultado fue de 0,55 el cual es un resultado valido para turbinas axiales que tienen geometría acampanada simétrica62.

Considerando que para el diseño de la turbina se debe tener en cuenta un flujo tridimensional, los ángulos de la corriente varían, por lo cual se debe diseñar la forma del álabe necesaria, para esto se tiene en cuenta el efecto que tienen las tensiones en los álabes respectivamente.

Estos nuevos ángulos de corriente mostrados en la Tabla 8, son calculados en la raíz y en la punta del álabe teniendo en cuenta los primeros cálculos para flujo bidimensional, con el fin de determinar el twist con precisión. Además, se calculó el Mach a la entrada de los alabes dando como resultado 0,7 lo cual es un valor satisfactorio ya que no excede de 0,7563 el valor máximo permitido para que no se generen ondas de choque en los conductos de los álabes del rotor.

Tabla 9: Ángulos de corriente con flujo tridimensional.

PUNTA 59,796 35 17,45 58,10

RAIZ 64,324 47,07 20,84 53,03

Fuente: Autoras

61

Ibid., p.248. 62

Ibid., p.249. 63

Ibid., p.254 y 241.

51

Considerando las ecuaciones del diagrama de flujo del Anexo 3 que se siguió para el diseño de la turbina, se procede a determinar el paso y la cuerda del álabe para obtener con esto una sección más de la misma. Para turbinas a reacción se toman los ángulos de la corriente como los ángulos del álabe64 con lo que se puede usar la Grafica 5:

Gráfica 5: Relación paso/cuerda óptima

Fuente: SARAVANAMUTTOO65

La relación paso/cuerda de la tobera es de 0,81 y del rotor de 0,73.

La relación de aspecto h/c es un parámetro crítico para establecer debido a que un valor menor a 2 puede causar una altura del álabe demasiado grande lo que con lleva a grandes pérdidas; y por otro lado un valor mayor a 4 causaría problemas de vibraciones. Debido a esto Saravanamutto indica un rango prudente de 2 a 4 para turbinas acampanadas con lo que el resultado es satisfactorio. Teniendo en cuenta estos valores la cantidad de álabes en el estator serán de 104 y para el rotor de 61.

64

Ibid., p.261. 65

Ibid., p.263.

52

El siguiente aspecto a evaluar son los esfuerzos (Anexo 2) que soportaran los álabes del rotor, esto se debe hacer a través de todo el alabe desde la raíz hasta la punta. Los problemas mecánicos son necesarios evaluarlos para el diseño del escalonamiento, sin embargo no en toda su profundidad sino hasta que sea necesario para cumplir con el diseño. Para esto solo se tuvo tres aspectos a considerar:

Esfuerzos de tracción centrífugo.

Esfuerzo flector del gas.

Esfuerzos flectores centrífugos.

El esfuerzo de tracción centrífugo no afecta la elección de la cuerda del álabe y su máximo valor es soportado en la raíz. Además, depende de varias constantes como el tipo de material, la velocidad de giro y la superficie anular66. Este resultado fue de 215,501 bar teniendo en cuenta que la sección transversal del álabe es uniforme.

La variación que tiene el momento angular del gas genera una fuerza que a su vez genera un momento flector con respecto a la dirección axial. Para los alabes de reacción hay una fuerza de presión en dirección axial por lo que también existe un momento flector en la dirección tangencial. Teniendo en cuenta estos momentos se puede calcular los esfuerzos máximos para secciones asimétricas. El esfuerzo flector del gas será entonces de tracción en los bordes de ataque y de salida, y de compresión en el dorso del alabe.67Teniendo en

cuenta lo anterior el resultado para este esfuerzo es de 288,91 .

Finalmente, para determinar el valor del esfuerzo flector centrífugo, se debe tener en cuenta que en el diseño del álabe, los centros de gravedad de sus secciones trasversales son desalineados68, con lo que se puede diseñar con un esfuerzo flector centrífugo que anule el esfuerzo flector del gas.

Lo primero es determinar una forma del álabe que proporcione una distribución de velocidad en la superficie del álabe, con la que se evite: la separación de la capa límite en puntos críticos como la raíz del alabe donde el grado de reacción tiene el valor más bajo; o la formación de ondas de choque. El proceso de iteración termina cuando se establece la relación paso/anchura, el ángulo de la línea de curvatura y la relación espesor/paso del álabe.

66

Ibid., p.266. 67

Ibid., p.267. 68

Ibid., p.268.

53

Teniendo en cuenta lo anterior, los resultados obtenidos se muestran en la Tabla 10, con los que se determina finalmente la forma del borde de ataque y salida del perfil y su espesor.

Tabla 10: Resultados para la geometría final de la turbina.

Ángulos de los Gases [°]

Raíz - 64,32 20,84 47,07 53,03

Medio - 62,01 19,00 37,62 55,51

Punta - 59,80 17,45 35 58,10

Plano 1 2 3

P 5,43 2,80 1,30 bar

T 1192,96 1018,50 940,70 K

ρ 1,58 0,90 0,50 kg/

Área 0,035 0,062 0,119

0,227 0,227 0,227 m

1,113 1,211 1,452

H 0,024 0,043 0,084 m

Fila del álabe Tobera Rotor

s/c 0,808 0,730

h (media) 0,034 0,063 m

h/c 2,000 2,000

C 0,017 0,031 m

S 0,014 0,023 m

N 104 62

Ψ 4,007

Φ 0,900

Λ 0,450

U [m/s] 380,000

[m/s] 361,706

[m/s] 342,000

t/c 0,300

Fuente: Autoras

Para comprobar que el diseño cumple con el coeficiente de pérdida de la tobera y el rendimiento del escalonamiento, se empleó el procedimiento de Ainley y Mathieson,69 que describe como calcular el comportamiento de una turbina.

69

Ibid., p.283.

54

Inicialmente, se usó la siguiente Gráfica 6 que corresponde al estator cuando es igual a 0 y el rotor cuando es decir, el ángulo de entrada de la corriente es también el ángulo de entrada del álabe.

Gráfica 6: Coeficiente de pérdida del perfil para álabes convencionales de t/c = 0,3

Fuente: SARAVANAMUTTOO 70

Con los resultados de la geometría del álabe en la Tabla 10 se tiene como resultado el coeficiente de pérdida para el estator de 0,023 y del rotor de 0,070. Para obtener los resultados de los coeficientes de pérdidas totales se usa los

70

Ibid., p.283

55

coeficientes de sustentación y de arrastre para los compresores axiales71, donde se plantea una relación entre ambas con la Ecuación 3 propuesta por Saravanamutto72:

[ (

)] [

⁄ ]

[

]

[3]

De la Ecuación 3, que es llamada lamda, es determinada con la Gráfica 7, en donde depende principalmente de la relación de radios, que según Ainley y Mathieson73 es el parámetro más importante puesto que el flujo secundario y la fricción en las paredes del conducto anular pueden ser afectados.

Gráfica 7: Parámetro de pérdida secundaria.

Fuente: SAVARAMUTOO

El valor de para el estator es de 0,015 y para el rotor de 0,018, con estos valores es posible obtener con la Ecuación 3, sin embargo según Saravanamuttoo es necesario suponer que la tobera tendrá un sello alrededor del eje del cual se sostienen los álabes, permitiendo que no existan pérdidas por fuga o que este valor sea muy pequeño en donde la variable B de la Ecuación 3 es nulo.

71

Ibid., p.285 72

Ibid., p.285 73

Ibid., p.286.

56

Los coeficientes de pérdidas totales son 0,087 y 0,233 para estator y rotor respectivamente. Teniendo en cuenta estos datos fue posible calcular la eficiencia de 0,877, un valor aproximado al estimado al inicio de los cálculos para el diseño de la turbina 0,89. Teniendo en cuenta lo anterior el porcentaje de error es 1.46%, con lo que se puede concluir que el diseño cumple con las expectativas.

4.3 Material del Álabe de Turbina

El material empleado en turborreactores depende de la función de cada componente74. Debido a que la turbina recibe los gases provenientes de la cámara de combustión, requiere de un material que soporte altas temperaturas. Además, se debe tener en cuenta que los gases de combustión generan gran corrosión, por lo tanto este material debe cumplir con estos requisitos:

Resistencia a la oxidación.

Tenacidad a la fractura.

Buen comportamiento a la fluencia.

Baja conductividad térmica.

El níquel es usado debido a su alta resistencia a la temperatura, además es un material que puede dilatarse con facilidad, lo que es un requisito importante para el diseño de un álabe debido a que éste está en constante relación con el flujo caliente; cuando el flujo se enfría, el álabe puede volver a su estado original, sin sufrir un tipo de deformación. Una de las desventajas de este material es que no previene la corrosión, por lo cual se debe combinar con otros materiales que si lo hagan. Las propiedades del níquel se indican en la Tabla 11.