“Propuesta de diseño para un sistema de accionamiento de...

Transcript of “Propuesta de diseño para un sistema de accionamiento de...

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

Tema A1a Diseño: diseño de sistemas mecánicos

“Propuesta de diseño para un sistema de accionamiento de turbina de adhesión”

Bedolla J.a, Flores V.a, Bedolla M.a, Szwedowicz D.b, Cocoletzi F.a, Mora C.a aTecnológico Nacional de México/I.T de Apizaco, Av. Tecnológico s/n, Apizaco, Tlaxcala, 90300, México. b aTecnológico Nacional de México/cenidet, Interior Internado Palmira s/n, Cuernavaca Morelos, 62490, México. *Autor contacto: [email protected]

R E S U M E N

En el trabajo se presentan los resultados de las pruebas de accionamiento para una turbina no convencional de adhesión. El estudio se enfoca en estimar el comportamiento de una turbina de adhesión para su eventual aplicación en generación de energía, en esquema de microgeneración para la modalidad distribuida. Para el sistema se diseñó un recipiente a presión para generar el vapor, donde el combustible usado es biomasa sólida, que en este caso corresponde a madera que se obtiene de desechos forestales. Los resultados muestra la factibilidad de usar ese sistema integrando tanto la generación de vapor, como el accionamiento de la turbina. Para la propuesta planteada de alternativa de solución en el sistema de microgeneración, se obtiene que es factible el uso de biomasa para el vapor, en conjunto con una turbina de adhesión, con lo que se logra que el sistema opere a diferentes velocidades y condiciones de fluido. Palabras Clave: microgeneración, microturbina, biomasa, vapor, alternativa de solución.

A B S T R A C T

The results of the drive tests for an unconventional adhesion turbine are shown in this paper. The study focuses on estimating the behavior of an adhesion turbine for its eventual application in power generation, in a microgeneration scheme in the distributed mode. For the system a pressure vessel was designed to generate steam, where the fuel used is solid biomass, which in this case corresponds to wood obtained from forest waste. The results show the feasibility of using this system integrating both the steam generation and the turbine drive. For the proposal proposed alternative solution in the microgeneration system, it is obtained that it is feasible to use biomass for generation of steam, in conjunction with an adhesion turbine, which together allows the system to operate at different speeds and conditions of fluid. Keywords: microgeneration, microturbine, biomass, steam, alternative solution..

1. Introducción

El continuo avance tecnológico e industrial va acompañado de forma inseparable del correspondiente incremento en el consumo y demanda de energía. Lo cual a su vez tiene efectos colaterales que se consideran como no deseados, ejemplo de esto es el incremento de emisiones de gases de efecto invernadero a causa del uso de combustibles fósiles para la generación de energía eléctrica. El petróleo, el gas, el carbón y otros combustibles convencionales son la principal fuente de energía actualmente, y se usan ampliamente para la generación de potencia eléctrica, un ejemplo de esto es que el consumo de energía primaria del

mundo aumento 2.5 % en un solo año, entre el 2010 y el año 2011 [1].

Por otro lado, esa condición de incremento en la demanda energética se asocia con retos de producción de energía y propicia que se hagan esfuerzos encaminados a la producción; esto motiva que se asigne recursos en exploración, investigación, desarrollo y uso de fuentes alternas de generación de energía eléctrica. Donde un aspecto necesario a incluir en esas fuentes emergentes alternas de generación, es que correspondan a tecnologías de energía sostenible [2]. Como ejemplo de tales tipos de tecnologías se encuentra la generación combinada de potencia y calor, así como también la recuperación de desperdicio de calor, y el uso de biomasa sólida de desechos. Además, en el aspecto económico es sabido que una constante es el incremento en el precio de los

ISSN 2448-5551 DM 238 Derechos Reservados © 2018, SOMIM

combustibles fósiles de forma continua, lo cual permite suponer que eventualmente se llegará al punto que esos combustibles ya no serán opción para la operación de plantas de generación de potencia eléctrica por sus altos costos [3]. Razón por la cual diferentes tipos de fuentes de energía alternos renovables están siendo investigados en diversas partes del mundo.

Al reconocer la importancia de la necesidad de equipos y sistemas sostenibles y amigables con el medio ambiente para la producción de energía, es que se hace evidente necesidad de atención en los requerimientos tecnológicos, y se encaminan esfuerzos a la obtención de alternativas de solución de para este problema que se incrementa junto con la demanda de energía [4].

El uso de fuentes de calor de bajo nivel usadas como alternativas amigables con el ambiente, tales como la energía geotérmica [5], la energía solar [6], la energía de biomasas [7] y el calor de desecho [8], han llamado fuertemente la atención en los últimos años [9]. Las plantas de generación combinada de potencia y energía térmica a partir de biomasa, representan una opción viable en el proceso de producción de energía distribuida, además de ser sostenibles y con beneficios ambientales [10]. También el modo de combustión externa de biomasa es opción en la generación de energía eléctrica, ya que pueden usarse los gases producto de la combustión como fuente calor en sistemas de generación, tales como ciclos de vapor tradicional, ciclo Rankine orgánico o en turbinas de gas convencionales con flama externa. En ese sentido en [11, 12] se han analizado las barreras que presenta la gasificación de biomasa para la generación comercial de potencia eléctrica, llegando a la conclusión que es un importante reto la gasificación de la biomasa y la limpieza del gas, en la producción de electricidad. Como fuente de energía renovable la biomasa también se usa extensamente en la actualidad, y se considera que ésta contribuye al 14 % de la demanda de energía primaria en todo el mundo, lo que a su vez la posiciona como la cuarta mayor fuente de energía mundial [13]. La biomasa puede usarse directamente (por ejemplo quemando madera para calentar agua o cocinar) o indirectamente convirtiéndola en combustible líquido o gaseoso (por ejemplo alcohol o biogás de los animales) [14].

En años recientes el concepto de microgeneración de energía distribuida ha logrado una considerable atención en diferentes ámbitos, tanto en las industrias, como gobierno e instituciones de investigación. Sin embargo, uno de los problemas principales en microgeneración de potencia para aplicaciones con conversión de energía térmica, se le atribuye a la nula rentabilidad que representa el uso de equipo convencional para ese propósito [15]. Por lo que en el ámbito de microgeneración, también se requiere de investigación en alternativas de solución que ofrezcan o presenten equipos no convencionales, que posean las características de realizarse mediante manufactura simple, que ofrezcan costos de operación y mantenimiento reducidos; con lo cual pueda reducirse la limitante de la rentabilidad de equipos tradicionales para la

microgeneración en modo distribuido. Ya que, un problema común de este tipo de sistemas se encuentra en las turbinas de vapor convencionales para la producción de potencia, las cuales requieren que el fluido de trabajo se encuentre a una temperatura considerable, lo que también representa una limitante para su operación con fuentes de calor alternas. Además, por otro lado se tienen el inconveniente del nivel de temperatura del fluido de trabajo, ya que si éste se reduce, en el fluido de trabajo se produce condensación, lo que puede resultar en daños considerables a la estructura y álabes de la turbina convencional, por la condición de erosión y la presencia de flujo bifásico. Por lo cual la temperatura mínima del vapor restringe la aplicación de las turbinas convencionales al uso estrictico de vapor saturado en condiciones de operación normal [16].

En el desarrollo de sistemas de generación de electricidad a micro escala, la mayoría de los métodos empleados hace uso de microturbinas que convierten la energía térmica de fuentes de calor a energía mecánica en la flecha de la turbina, capaces de accionar un generador eléctrico [17]. Las microturbinas ofrecen determinadas ventajas respecto a los sistemas convencionales, como son tamaño compacto, peso reducido por unidad de potencia, número reducido de partes en movimiento y relativo bajo ruido ambiental. Sin embargo, las microturbinas de construcción convencional presenta desventajas y limitantes de operación similar a las turbinas de tamaño y potencia estándar. Por lo que en ese sentido, el presente estudio se enfoca en un tipo de microturbina no convencional que opera en el orden los cientos de Watts, como es el caso de la turbina de adhesión, la cual representa considerables ventas para su aplicación en micro generación y reduce las barreras de aplicación de equipos convencionales. Para esta alternativa de solución se ha establecido que este tipo de turbinas alcanzan una alta eficiencia en el rotor, o al menos igual a la lograda por las turbinas convencionales con álabes [18]. Este tipo de turbina, de estructura simple, costo de fabricación reducida y mantenimiento relativamente bajo, pueden usarse con fuentes de energía calorífica de bajo grado, incluso con fluido bifásico donde se presenten gotas condensadas, y operar para rangos relativamente bajos de presión y temperatura del fluido. Por lo que se considera que la turbina de adhesión representa una alternativa viable para la microgeneración, en la cual no se requiere de un estricto control de la calidad del fluido, y puede accionarse con vapor generado por combustibles de bajo poder calorífico, como son los diferentes tipos de biomasa sólida, obtenida por ejemplo de desechos sólidos.

La turbina de adhesión sin álabes que se analiza en el presente estudio se compone en su rotor, cuya constitución es la una sucesión de discos planos paralelos que sustituyen a los álabes. Donde el objetivo primordial de este estudio se centra en establecer las características de operación de la microturbina para su aplicación en la microgeneración distribuida. Junto con la microturbina en estudio, se presenta el sistema de generación de vapor, el cual se

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

ISSN 2448-5551 DM 239 Derechos Reservados © 2018, SOMIM

diseñó para operar con la combustión de biomasa sólida, que para el caso de análisis corresponde a madera. Como parte de los resultados del estudio se presenta la operación del sistema de generación de vapor, cuyo nivel de fluido se mantiene siempre por debajo de los 10 L, se presenta la relación de temperatura y presión, así como la velocidad de operación de la turbina y tiempo de accionamiento de la misma para el vapor generado. Si bien la intención final del diseño es adoptar el esquema de generación combinada, para el presente estudio el tipo de sistema usado es abierto, con desfogue al ambiente del fluido de trabajo, el cual no representa afectaciones por tratarse de vapor húmedo de agua. En la siguiente sección se describen los componentes principales del sistema propuesto como alternativa para la microgeneración distribuida de energía eléctrica.

2. Componentes básicos del sistema de microgeneración

Para el sistema en estudio se considera la condición de un sistema convencional de generación, pero a escala reducida en cuanto a tamaño y potencia. Donde además el principio de operación de la turbina difiere de los sistemas convencionales, ya que se hace uso de una microturbina de adhesión. Los elementos que incluye el sistema propuesto se presentan de manera esquemática en la Figura 1, y en las siguientes subsecciones se describen sus características.

2.1. Depósito

El depósito se usa para contener el agua que ingresa como alimentación al boiler. Es un recipiente abierto al ambiente, del cual se extrae el agua mediante una bomba manual.

2.2. Bomba

La bomba corresponde a un sistema manual para introducir el agua al boiler. Dado que la presión al interior del boiler es superior a la presión del depósito, se requiere de presurizar mediante la bomba el fluido líquido para lograr que se introduzca en el recipiente a presión con vapor.

2.3. Boiler

El boiler es el componente donde se introduce el fluido líquido, se cierra herméticamente y se le aplica calor, con lo que se logra evaporar el fluido y obtener el vapor que alimentará la turbina de adhesión. La capacidad volumétrica que tiene el equipo usado es de 15 L de agua. En la siguiente sección se amplía la información relacionada con el boiler, en cuanto a su operación.

2.4. Turbina

Al igual que en cualquier sistema de generación, la turbina es la encargada del proceso de expansión del fluido,

mediante lo cual se transforma la energía del fluido cinética de éste en energía mecánica disponible en la flecha de transmisión de la turbina que se conecta al generador. Para el caso en estudio la potencia de diseño de la turbina es de 1 kW en su flecha. En la sección 4 se amplía la información relacionada con la turbina no convencional usada en el presente estudio, con relación a su diseño, constitución y operación.

2.5. Generador

El generador es el encargado de transformar la energía mecánica de la flecha de la turbina en energía eléctrica en las terminales de contacto de éste.

2.6. Sistema experimental

En la Figura 2 se presenta una imagen, en la que se integran los componentes del sistema en estudio, cuyo diseño se plantea como propuesta de alternativa de generación para un sistema no convencional.

Figura 1 – Elementos del sistema propuesto.

Figura 2 – Componentes del sistema alternativo de generación, donde: a) bomba manual, b) boiler, c) turbina de adhesión, y d)

generador comercial.

Boiler Bomba

G Turbina Depósito

a) b)

c)

d)

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

ISSN 2448-5551 DM 240 Derechos Reservados © 2018, SOMIM

En la sección 3 se describen las características del

sistema de generación de vapor, y en la sección 4 se amplía la información relacionada con la turbina de adhesión no convencional.

3. Sistema de generación de vapor

Una caldera es un componente de un generador de vapor donde el líquido se convierte en vapor, aunque es común usar el término caldera como sinónimo de generador de vapor. De forma general un generador de vapor es un recipiente cerrado donde se suministra agua, combustible, aire o calor residual con el objeto de generar vapor. La estructura genérica de un generador de vapor incluye los siguientes componentes [19]: • Partes sometidas a presión. • Equipos de combustión. • Órganos auxiliares.

Como se menciona en la sección 1, el enfoque está en la

propuesta de un sistema alternativo de generación, en el cual se usa biomasa sólida para la generación de energía.

Dependiendo de las características de la biomasa, ésta puede representar diversas particularidades, por ejemplo la recuperación del recurso forestal como madera y sus derivados tienen una amplia aplicación como combustible. Donde los combustibles recuperados del recurso forestal, tienen orígenes como residuos de los procesos de agricultura, basura de madera industrial y comercial, basura generada por árboles urbanos, y la principal fuente de madera puede encontrarse en los residuos forestales que se convierten en basura [20].

La biomasa, que incluye desde madera y fibras orgánicas hasta desechos sólidos orgánicos (basura sólida), es un excelente candidato como combustible en sistemas de generación a escala reducida. El tipo de biomasa más frecuentemente usada para producir energía eléctrica, es la derivada de la madera en sus diferentes fuentes [21]. La biomasa de madera, como aserrín, virutas y madera tratada, son combustibles aptos para aplicación en los procesos de cogeneración. Por lo tanto, el recurso forestal y sus derivados se consideran como fuente de energía renovable importante y disponible en prácticamente cualquier lugar. Aunado a esto, las fuentes de biomasa de residuos de madera, por ejemplo la porción de la copa de los árboles, pueden removerse sin afectar las propiedades del terreno. Los residuos tales como astillas presentan ventajas para su aplicación en generación; ya que se considera que estos no afectan sensiblemente la seguridad alimenticia de la fauna de la región, ofrecen disminución de gases de efecto invernadero, comparado con combustibles fósiles, y proporcionan la oportunidad de generar productos de valor a partir de materiales que de no usarse se convertirán en basura [22].

Para la generación de vapor en la propuesta de alternativa se solución, este proceso se realiza con un generador que usa como combustible biomasa sólida en forma de madera. El generador de vapor se diseñó para operar con fuentes de calor tanto para un quemador de gas LP, como para el uso de biomasa sólida, que en este caso corresponde a madera. El generador diseñado se muestra como el componente b) de la Figura 2 (ver sección 2). El cual, como se establece en [19] requiere de diversos subsistemas para operar con biomasa sólida como combustible.

En la Figura 3 se muestran los elementos componentes del generador de vapor. Adicionalmente en la Figura 4 se presenta el diseño del hogar de combustión para la biomasa solidad. La región para combustión se establece confinada, pero se incluyen admisiones de aire para asegurar el proceso de la combustión. También incluye una rejilla que permite colocar la biomasa y una charola para el manejo y la recolección de los residuos que se generan como productos de la combustión de la biomasa. En la sección de resultados se presenta el desempeño del sistema de generación vapor.

a) b) c)

d) e)

Figura 3 – Componentes del generador de vapor, donde: a) manómetro, b) válvula de alivio, c) termómetro e indicador de nivel, d) quemador removible de flujo continuo, y e) medidor de flujo.

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

ISSN 2448-5551 DM 241 Derechos Reservados © 2018, SOMIM

a) b)

Figura 4 – a) hogar de combustión, b) sistema acoplado.

4. Turbina de adhesión

La turbina no convencional considerada en el estudio funciona bajo el principio de adhesión, donde una de sus ventajas principales es su simplicidad de fabricación. El principio de funcionamiento, que se centra en la adhesión del fluido a las paredes de los discos planos, requiere de la definición del fluido y de la afinidad de éste con el material de los discos del rotor.

Para la operación de la turbina el fluido de trabajo entra en dirección tangencial a los discos, coincidente con el diámetro exterior de estos. En el interior de la turbina el fluido se desplaza por los espacios entre los discos, cuyas partículas en movimiento generando una trayectoria en forma de espiral sobre la superficie plana de los discos. La espiral llega a su fin cerca del centro de rotación del disco, que es la región por dónde el fluido abandona la turbina con una dirección axial. Al paso del fluido de trabajo en el interior de la turbina, por el fenómeno de adhesión, se trasfiere su energía cinética a los discos del rotor.

La Figura 5 muestra de forma representativa los elementos de la turbina no convencional. Donde la Figura 5(a) muestra los elementos componentes de la turbina desensamblados, la Figura 5(b) muestra los componentes que dan rigidez al rotor, en esa figura no se incluyen los discos paralelos que complementan el rotor, la Figura 5(c) muestra un despiece en CAD de los elementos que forman el compacto del rotor (incluidos los discos), y la Figura 5(d) muestra los componentes ya ensamblados en la turbina de adhesión, donde se aprecia la carcasa y la flecha de transmisión de la turbina.

En el diseño de la turbina un extremo de la flecha es hueco, lo cual permite el desfogue del fluido de trabajo cerca del centro de rotación de los discos, característica con la que se pretende aprovechar al máximo la espiral del fluido que se forma en la superficie plana de cada uno de los discos. El otro extremo de la flecha es sólido (ver

Figura 5 d) por el cual se pueden realizar los acoplamientos mecánicos con el fin de aprovechar la energía mecánica de ésta, que resulta de la transferencia de momento y la energía cinética del fluido a los discos del rotor.

Las características consideradas de especial interés en el diseño del sistema, para usarse en la aplicación de microgeneración de energía eléctrica, en conjunto con la producción de vapor por combustión de biomasa sólida, se relacionan los siguientes aspectos [21]:

• Las propiedades del fluido de trabajo (presión,

temperatura, densidad, viscosidad), pueden tener un amplio rango de variación, sin que eso limite su operación, solo se presentan cambios en la misma.

• La velocidad variable del flujo puede ocasionar cambios en la velocidad de la turbina, pero sin que esto interrumpa el funcionamiento.

• El par torsor es función del número, diámetro y espesor de los discos.

• El espacio entre discos se modifica relativamente fácil, con la posibilidad de usar una amplia variedad de fluidos de trabajo.

• La eficiencia de la tobera, el número de éstas y su distribución circunferencial en la turbina es un aspecto que influye en el desempeño global de ésta.

El diseño de este tipo de sistemas involucra la

interrelación del fluido de trabajo y su configuración estructural. En función del enfoque del presente trabajo, no se ahonda en el proceso detallado de análisis y diseño de los elementos componentes de la turbina; sino que se enfoca en el sistema de generación integrado.

a) b)

c) d)

Figura 5 – Elementos componentes de la turbina de adhesión.

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

ISSN 2448-5551 DM 242 Derechos Reservados © 2018, SOMIM

Para el diseño del sistema no convencional, se parte de la consideración de contar con una turbina que opera mediante el principio de adhesión. La potencia de diseño en la flecha de la turbina es de 1 kW, y el fluido de trabajo considerado es vapor de agua, el cual se obtiene en un generador de vapor que usa biomasa sólida como combustible. La temperatura de saturación del agua se considera de 133.5 °C a una presión promedio de 300 kPa; sin embargo, como se ha planteado previamente la calidad del fluido de trabajo (vapor) no es una limitante para el funcionamiento de la turbina, pudiendo operar incluso con fluido líquido o con fluido bifásico.

De acuerdo a las características de la turbina, los requerimientos de diseño para una potencia de 1 kW en su flecha, requiere de 22 discos planos con diámetro exterior de 213 mm. Estos se alojan en un tubo comercial de 8 pulgadas (213.54 mm) que se usa de carcasa. Si bien el espesor de los discos debe tender a cero en condiciones ideales, para el sistema en estudio se considera un espesor de pared de 0.89 mm (corresponde a una lámina comercial calibre 20), esto para lograr la rigidez necesaria de los discos durante la operación. Por las características del fluido de trabajo, la separación de los discos debe ser al menos de 0.33 mm (calibre 29 de una lámina comercial), que es al menos el doble de la capa límite del fluido, y le permite circular por los espacios entre discos y transferir su energía cinética al rotor.

5. Resultados y discusiones

De acuerdo al esquema de generación y al proceso que sigue el propio sistema, se tienen dos etapas principales en el diseño de la alternativa propuesta, la primera corresponde a la generación de vapor mediante biomasa sólida como combustible, y la segunda que se relaciona propiamente con el accionamiento y funcionamiento de la turbina no convencional de adhesión. Siguiendo la misma lógica, la sección de resultados se divide de manera similar en los datos para la generación de vapor y posteriormente para la condición de accionamiento de la turbina.

5.1. Generación de vapor

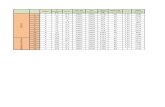

Una de las características principales en el diseño del sistema de generación de vapor propuesto, es que la capacidad de líquido que puede contener ese recipiente a presión es de 15 L. A continuación se presentan los resultados de las pruebas para determinar las condiciones de presurización del fluido de trabajo en el recipiente a presión, el cual eventualmente también contiene al vapor que se genera exponiendo el recipiente a los gases de la combustión de biomasa sólida. En la Figura 6 se muestra la curva representativa obtenida de las pruebas de presurización del sistema de generación de vapor. Como condición de operación se requiere que el flujo de vapor pueda mantenerse constante en el tiempo, por lo que uno

de los principales parámetros que se monitorean es el tiempo, tanto para la generación de vapor a partir del líquido; así como el tiempo que el generador de vapor pude suministrar el fluido de trabajo a la turbina. Si bien, de las pruebas realizadas se observó que los tiempos para lograr una determinada temperatura y presión, se modifican en función de la configuración del arreglo inicial de la biomasa sólida en la combustión; también se considera que de acuerdo al alcance del trabajo y tomando en cuenta el enfoque del mismo, no se discuten en detalle los arreglos y características de la madera con los que se experimentó. En ese sentido, se considera que para todas las pruebas presentadas se usa el mismo arreglo de distribución de la biomasa, a partir de lo cual los datos característicos del proceso de presurización del recipiente en que se genera vapor se muestran en la Figura 6. Esa curva de presión se midió directamente del recipiente cilíndrico mediante un manómetro y se contrastó con el tiempo en que se presenta. Una imagen representativa del proceso de combustión de la biomasa, con el arreglo usado en las pruebas que originan los datos de la generación de vapor se presentan en la Figura 7.

Figura 6 – Característica de presurización del sistema de generación de vapor.

Figura 7 – Combustión de la biomasa en las pruebas de presurización.

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

ISSN 2448-5551 DM 243 Derechos Reservados © 2018, SOMIM

En forma similar a las pruebas para presurizar, se desarrollaron pruebas para la caída de presión en el sistema de generación de vapor. Ya que dependiendo de la apertura de la válvula de alimentación de vapor, se modifica el flujo másico, lo cual afecta el cambio en la magnitud del nivel de presión requerido para la operación del sistema. Las pruebas de despresurización realizadas sin conexión a la turbina, permitieron observar el comportamiento del fluido, solo en función de la apertura de la válvula. Donde para una apertura de ¼ de la válvula se obtuvo un flujo constante y la presión se mantiene fija en un intervalo tiempo, e incluso durante instantes se incrementa por la inercia térmica en el sistema, aun cuando se extrae vapor con un flujo constante del generador. El efecto mencionado se presenta en la Figura 8, y se hace más evidente en la región delimitada entre los 150 kPa y los 200 kPa. Sin embargo, el nivel de flujo alcanzado con la apertura de ¼ de la válvula no es suficiente para accionar la turbina. Por lo que se requiere de gastos másicos mayores que se obtienen al incrementar la apertura de la válvula. Con mayor gasto se obtuvo movimiento del rotor de la turbina, y ese gasto fue monitoreado mediante el medidor de flujo instrumentado en el sistema (ver Figura 3e). Sin embargo, estos resultados dan la pauta para considera a futuro una turbina de menor gasto (en consecuencia menor potencia) que pueda mantearse activa por periodos considerables. Un ejemplo representativo de la curva de despresurización mencionada se muestra en la Figura 8.

Una apertura mayor (1/2 del recorrido de la válvula) libera mayor fluido, por lo tanto la presión en el generador de vapor disminuya rápidamente. Por consiguiente, con un flujo mayor en forma directa le corresponde también una mayor energía. Como se observa de la Figura 8, para el instante en que se abre la válvula la presión empieza a decrecer, el decaimiento de ésta es función de la cantidad de flujo que se libera del generador de vapor. La cantidad de flujo liberado está en relación directa con que el fluido rompa la inercia de la turbina y se logre el accionamiento de ésta. Aunque por las dimensiones y potencia del sistema propuesto, la cantidad de flujo será inversamente proporcional al tiempo que tenga en operación.

Figura 8 – Característica de despresurización con inercia térmica.

5.2. Accionamiento de la turbina

Como se menciona en la sección 3, la cantidad de fluido que alimenta a la turbina es la que determina sus condiciones de accionamiento. En la Figura 3 se presentan los elementos complementarios del generador de vapor, donde una parte importante de éste es la instrumentación con un medidor de flujo en la salida del vapor. De esta manera se monitorea el gasto del flujo a la turbina, no solo por la apertura de la válvula sino cuantitativamente por el flujo que circula en el ducto de alimentación a la turbina. Una vez que el fluido entra en la turbina, tangencialmente a los discos, por el fenómeno de adhesión, se transfiere la energía cinética del fluido a los discos planos, generando con esto el movimiento en el rotor. La velocidad angular que alcanza la flecha de la turbina se monitorea mediante un tacómetro, que dadas las magnitudes de rotación y operación, el tacómetro usado es del tipo óptico.

El tiempo de accionamiento de la turbina es uno de los factores importantes en el estudio de este sistema, por tal razón, tanto la velocidad de rotación de la turbina, como el flujo másico que se relaciona con el movimiento se toman en cuenta en el estudio en función del tiempo, ya que determinan el periodo que la turbina se mantiene en movimiento. Si bien, se puede obtener flujo de fluido por largos periodos del generador de vapor, ese nivel de flujo resulta insuficiente para accionar la turbina. Por lo que un aspecto relevante es establecer la cantidad de flujo que se requiere para el accionamiento de la turbina, el cual al estar por debajo de ciertos valores, aunque ya no es el suficiente para impulsar el movimiento del sistema. En función de esas características, en la Figura 9 se presenta el comportamiento de la velocidad de la flecha de turbina con relación al tiempo. También se incluye en la Figura 9 la correspondencia del flujo másico para el mismo instante que se presentan las distintas velocidades de operación, hasta que la velocidad de la turbina es considerada baja para el proceso de producción. El rango de operación de la turbina se establece como satisfactorio desde aproximadamente 3000 rpm hasta aproximadamente 1500 rpm, tal como se aprecia en la Figura 9.

Figura 9 – Velocidad de operación de la turbina.

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

ISSN 2448-5551 DM 244 Derechos Reservados © 2018, SOMIM

A partir de los resultados que se muestran en la Figura 9

se considera que el sistema propuesto para el accionamiento de la turbina de adhesión, usando biomasa sólida en el generador de vapor, es una alternativa viable para su aplicación en microgeneración. Finalmente el sistema de alternativa propuesto, integrado con sus elementos se presenta en la Figura 10.

Figura 10 – Sistema integrado de accionamiento de turbina.

6. Conclusiones

El trabajo presentado muestra que el sistema diseñado para el accionamiento de la turbina de adhesión es una opción viable a usarse en un proceso de producción de energía, en modo distribuida. Para el estudio se incluyeron dos subsistemas principales, que son el sistema de generación y propiamente la turbina de adhesión. En el concepto de generación de vapor se estableció un sistema que opera con biomasa sólida, para niveles relativamente bajos de temperatura, pero que sin embargo es suficiente para producir vapor a un grado que accione la turbina. El sistema se acopló a la turbina de adhesión, la cual opera con condiciones de flujo variable, incluso con vapor húmedo o flujo condensado. Estas características en conjunto de la generación con biomasa y las particularidades de la turbina de adhesión, permiten estimar reducir las limitantes para la producción de energía, con un enfoque sustentable. Como conclusión general del trabajo desarrollado se tiene que el sistema diseñado como una propuesta de alternativa en el accionamiento de la microturbina de adhesión es viable para usarse en la producción a micro escala de energía eléctrica.

Agradecimientos

Los autores del trabajo agradecen al Tecnológico Nacional de México, por el apoyo económico otorgado para la realización de este trabajo, dentro del proyecto clave TECNM 6239.17-P.

REFERENCIAS

[1] M. Usman Saeed Khan, M. Irfan Maqsood, E. Ali, S. Jamal, M. Javed, J. Phys.: Conf. Ser. 439 012040 (2015).

[2] C. Kyu Kim, J. Yong Yoo, Energy 101 (2016). [3] M. Usman Saeed Khan, E. Ali, M. Irfan Maqsood, H.

Nawaz, 2013, J. Phys.: Conf. Ser. 439 012043 [4] K. Thawichsri, W. Nilnont, International Journal of

Advanced Culture Technology Vol.3 No.2 58-66 (2015). [5] V. Zare, Energy Convers. Manage. 105 (2015) 127–138. [6] G. Pei, J. Li, J. Ji, Appl. Therm. Eng. 30 (8) (2010),

998–1004. [7] F.A. Al-Sulaiman, F. Hamdullahpur, I. Dincer, Appl.

Therm. Eng. 31 (4) (2011) 439–446. [8] S. Maalouf, E.B. Ksayer, D. Clodic, Energy Convers.

Manage. 107 (2016) 96–102. [9] J. Song, C. W. Gu, X. Li, Applied Thermal Engineering

110 (2017), pp.318–326 [10] A. Rettig, M. Lagler, T. Lamare, S. Li, V. Mahadea, S.

McCallion, J. Chernushevich, World Engineer’ Convention, 2001, 4-9 eptember, Geneva, Switzerland.

[11] J.A. Ruiz, M.C.Juarez, M.P.Morales, P. Muñoz, M.A. Mendívil, Renewable and Sustainable Energy Reviews, 18 (2013), pp. 174–183.

[12] M. Asadullah, Renewable and Sustainable Energy Reviews 29 (2014), pp. 201–215.

[13] L Zhang, C. Xu, P. Champagne, Energy Conversion and Management, 51 (2010), pp. 969–982.

[14] A. Demirbas, Energy Conversion and Management, 42 (2001), pp. 1357-1378.

[15]P. Bartochi, G. Bidini, P. Laranci, M. Zampilli, M. D’Amico, F. Fantozzi, Proceedings of ASME Turbo Expo 2018: Power for Land, Sea and Air, GT2018 -76856, June 11-15, 2018, Lillestrøm (Oslo), Norway.

[16] A.L. Neckel, M. Godinho, Experimental Thermal and Fluid Science 62 (2015), pp. 131–140.

[17] Peng WW. Fundamentals of turbomachinery. New Jersey: John Wiley & Sons, Inc; 2008.

[18] G. Manfrida, L. Talluri, 2016, Proceedings of ECOS 2016 - The 29th International Conference on Efficiency, Cost, Optimization, Simulation And Environmental Impact Of Energy Systems, June 19-23, 2016, Portorož, Slovenia.

[19] R. Marcano, generadores de vapor, recuperado de https://marcanord.files.wordpress.com/2013/06/tema-1-generadores-de-vapor.pdf, último accesos 1 de mayo de 2018.

[20] G. Cimdina, I.Veidenbergs, A. Kamenders, J. Ziemele, A. Blumberga, D. Blumberga, Agronomy Research 12(2), 2014, pp. 455–468.

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

ISSN 2448-5551 DM 245 Derechos Reservados © 2018, SOMIM

[21] G. Cimdina, D. Blumberga, I. Veidenbergs, 2015, Energy Procedia, 72 ( 2015 ), pp. 263 – 269.

[22] C. Cambero, T. Sowlati, M. Pavel, Chemical Engineering Research and Desing, 107 (2016), pp. 218–235.

[23] J. Bedolla, V. Lara, M. Bedolla, D. Szwedowicz, C.A. Mora, Memorias del XXII Congreso Internacional Anual de la SOMIM, (2016).

MEMORIAS DEL XXIV CONGRESO INTERNACIONAL ANUAL DE LA SOMIM 19 al 21 DE SEPTIEMBRE DE 2018 CAMPECHE, CAMPECHE, MÉXICO

ISSN 2448-5551 DM 246 Derechos Reservados © 2018, SOMIM