ARTICULO_DE_TESIS_FINAL

Transcript of ARTICULO_DE_TESIS_FINAL

DISEÑO Y CONSTRUCCIÓN DE UN SISTEMA DE LIXIVIACIÓN EN

CONTRACORRIENTE TIPO LABORATORIO

Realizado por:

Nicolás R. Alfonso Avendaño

Ingeniero Metalúrgico. Integrante del Grupo de Investigación en Materiales Siderúrgicos.

Universidad Pedagógica y Tecnológica de Colombia.

Correo electrónico: [email protected]

Julián Barrera Carvajal

Ingeniero Metalúrgico. Integrante del Grupo de Investigación en Materiales Siderúrgicos.

Universidad Pedagógica y Tecnológica de Colombia.

Correo electrónico: [email protected]

RESUMEN

El presente proyecto muestra el diseño y construcción de un sistema de lixiviación en

contracorriente para los laboratorios de la Universidad Pedagógica y Tecnologica de

Colombia, sede Tunja.

En los procesos de recuperación o extracción de metales, los procesos hidrometalúrgicos

han demostrado por sus bajas temperaturas y en especial los de lixiviación en

contracorriente, un mayor grado de recuperación en cuanto al metal de interés. Los sistemas

de lixiviación en contracorriente no son muy comunes a nivel de laboratorio, debido a su

costo, por lo que se considera una propuesta de enseñanza para los estudiantes de la

facultad de ingeniería, y en especial a la escuela de metalurgia.

En el diseño se tuvieron en cuenta variables fundamentales como, granulometría, tiempo de

lixiviación, densidad de pulpa, velocidad de agitación, inclinación del sistema de transporte

y pH de los minerales En la selección de materiales se tuvo un factor muy importante

como el costo de fabricación, el cual se consideraron materiales accesibles y con

propiedades muy parecidas a los óptimos del proceso. La construcción y pruebas de

funcionamiento del sistema de lixiviación en contracorriente, se realizaron en los

laboratorios de metalurgia de la Universidad Pedagógica y Tecnológica de Colombia.

Palabras clave: hidrometalurgia, lixiviación y contracorriente.

ABSTRACT

This project demonstrates the design and construction of a countercurrent leaching system

for laboratories of Pedagogical and Technological University of Colombia in Tunja.

In the process of recovery or extraction of metals, hydrometallurgical processes have been

shown by low temperatures and especially in countercurrent leaching, a greater degree of

metal recovery in terms of interest.

The countercurrent leaching systems are not very common in the laboratory, due to its cost,

and we believe what has my research a good proposal for teaching students at the Faculty

of Engineering, and especially metallurgy school.

The design took into account key variables such as, particle size, leaching time, pulp

density, stirring rate, inclination of the transport of minerals and pH

The selection of materials was very important as the cost of manufacturing, which led us to

consider accessible materials and properties very similar to the optimal process.

The construction and test operation of countercurrent leaching system were made in the

metallurgical laboratories of the Pedagogical and Technological University of Colombia.

Key words: hydrometallurgy, leaching and countercurrent.

1. INTRODUCCIÓN

En la naturaleza es muy difícil encontrar metales en estado puro, casi siempre se encuentran

en su mayoría en mezclas en su estado físico y químico como en los minerales, por lo que

se hace necesario para muchas aplicaciones en la vida separarlos, para mayor

aprovechamiento de sus propiedades, dentro de estos métodos de recuperación uno de los

mas utilizados es la lixiviación en contracorriente.

La extracción solido-liquido o lixiviación, es una operación de separación de los

constituyentes solubles de un solido mediante la interacción con un solvente. El proceso de

extracción completo requiere la recuperación por separado del solvente y el soluto. Los

procesos de lixiviación han sido realizados desde épocas muy lejanas del siglo XX, donde

el azúcar se separaba por lixiviación de la remolacha con agua caliente.1

Los aceites vegetales se recuperan a partir de semillas como la soya y algodón por

lixiviación con disolventes orgánicos. Este proyecto lleva a cabo el diseño y construcción

de un sistema de lixiviación en contracorriente para laboratorios de la UPTC, con el fin de

mejorar la extracción de metales a nivel de laboratorio en la rama de la hidrometalurgia.

La lixiviación es uno de los procesos hidrometalúrgicos mas utilizados y mas rentables,

además el grado de recuperación del metal de interés suele ser mas elevado que en los

procesos de fusión. 1 CJ.Gonkaplis, Procesos de Transporte y Operaciones Unitarias, 3ed, p.800.

Un sistema de lixiviación en contracorriente es donde los líquidos se mueven en dirección

contraria a los sólidos. El líquido se va enriqueciendo en solubles o ultrafinos de la última a

la primera etapa y el líquido perdido con los sólidos va perdiendo concentración en sentido

contrario.

En el desempeño profesional de un Ingeniero Metalúrgico constituye una fortaleza del

conocimiento y manejo de este tipo de sistema, dado las oportunidades laborales en el

campo de la extracción de metales.

2. DESCRIPCIÓN DEL TRABAJO

En este capitulo se describe la forma en que diseño, construyo y se le hizo pruebas u

ensayos al sistema de lixiviación en contracorriente, siguiendo el procedimiento de la figura

1.

Figura 1. Diagrama de flujo del proceso experimental.

Fuente: Autores

3. RESULTADOS

3.1 DISEÑO

Para diseñar un reactor debe contestarse una serie de preguntas tales como: ¿qué tipo de

equipo se necesita para lograr la extensión de la reacción requerida? ¿Qué condiciones de

operación se necesitan .La respuesta a estas cuestiones constituye el diseño del proceso del

reactor.

En el diseño de la figura 2, se partió de las siguientes variables fundamentales2:

� PESO DE LAS SUTANCIAS QUE INTERVIENEN EN EL PROCESO

� GRANULOMETRÍA

� TIEMPO DE LIXIVIACIÓN

� DENSIDAD E PULPA

� VELOCIDAD DE AGITACIÓN

� INCLINACIÓN DEL SISTEMA DE TRANSPORTE

� PH DE LAS SUSTANCIAS

2 http://hamd.galeon.com/, reactores químicos. Pdf, Henry Mendiburu Díaz.

Figura 2. Diseño del sistema de lixiviación en contracorriente

Fuente: Autores

3.1.1 Sistema de alimentación de sólidos. Consiste en una tolva o contenedor alimentador

de las partículas solidas (mineral) ya preparadas mecánicamente, consta de una línea de

entrada y otra de salida de las partículas solidas, su función es alimentar al sistema de

lixiviación en cantidades exactas y a un tornillo sin fin alimentador, encargado de

suministrar los sólidos a los reactores de presentes en el sistema.

3.1.2 Tanque alimentador de solución lixiviante. Es un recipiente contenedor que consta

de líneas de entrada y salida de las soluciones lixiviantes, su función es introducir al

sistema las soluciones de lixiviantes que interaccionaran con los sólidos en proceso de

lixiviación. Este alimentara a su vez al contenedor de lodos.

3.1.3 Reactores. Son tres reactores diseñados para que en su interior se lleve a cabo uno

varias reacciones químicas de lixiviación, es un recipiente cerrado, el cual cuenta con líneas

de entrada y salida de las sustancias químicas, y se basa en pasos metódicos de

funcionamiento. Además estos reactores cuentan con unos agitadores que cumplen la

función de mezclar los sólidos con los líquidos para que se produzca la reacción química.

3.1.4 Estructura soporte del sistema. Consiste en una estructura soporte de todo el

sistema de lixiviación en contracorriente. Su función es mantener al sistema en condiciones

estables de trabajo y sin ningún tipo de desequilibrio de posicionamiento que lleve al mal

funcionamiento de algún sistema.

3.1.5 Tanque receptor de lodos. Es un receptor de los lodos o mezclas solido-liquida

presentes en una etapa de la lixiviación en contracorriente. Consiste en tanque cerrado que

contiene líneas de entrada y salida de la mezcla de lixiviación, su función es re circular y

extraer a los lodos presentes.

3.2 SELECCIÓN DE MATERIALES

Al diseñar una maquina de lixiviación en contracorriente tipo laboratorio cada pieza y su

material a construirse, se debe considerar sus propiedades físicas y mecánicas deseadas, su

proceso de manufacturado o de forma deseada y deben ser una solución económica al

problema de diseño. Los mejores materiales para un sistema de lixiviación en

contracorriente tipo laboratorio han de satisfacer las necesidades del proceso en función de

pruebas investigación, por el cual ha de ser construido con materiales prácticos y de fácil

reparación. Para poder seleccionar un material (tabla 1) se debe tener en cuenta a que clase

de los 5 materiales existentes pertenece, como los son, los metales, cerámicos, polímeros,

compuestos y semiconductores.

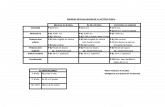

Tabla1. Materiales seleccionados

PARTE DEL SISTEMA MATERIAL 1.ESTRUCTURA FIJA

ACERO ESTRUCTURAL

2.ESTRUCTURA MOVIL

ACERO ESTRUCTURAL

3.SISTEMA DE SOPORTE TRASERO DE LA ESTRUCTURA

ACERO ESTRUCTURAL

4.SISTEMA DE ALIMENTACION

FIBRA DE VIDRIO

5.ENGRANE SIN FIN

PLASTICO

6.ENGRANE DEL SISTEMA DE AGITACION

PLASTICO

7.SISTEMA DE AGITACION

PVC

8.REACTOR 1

FIBRA DE VIDRIO

9.REACTOR 2

FIBRA DE VIDRIO

10.REACTOR 3

FIBRA DE VIDRIO

11.TANQUE RECUPERADOR DE LODOS FIBRA DE VIDRIO 12.TANQUE ALIMENTADOR DE LA SOLUCION LIXIVIANTE

FIBRA DE VIDRIO

13.TANQUE RECUPERADOR DE LODOS

FIBRA DE VIDRIO

14 .TANQUE ALIMENTADOR DE LA SOLUCION LIXIVIANTE

FIBRA DE VIDRIO

15.TANQUE RECUPERADOR DE LICOR

PVC

16.TUBERIA DE CONEXION

PLASTICO

Fuente: Autores

3.3 CONSTRUCCIÓN Y MONTAJE DEL SISTEMA DE LIXIVIACIÓN EN

CONTRACORRIENTE

Se construye todo el sistema partiendo de los parámetros utilizados en la tabla 2.

Tabla 2. Parámetros utilizados en la construcción del sistema

PARTE DEL SISTEMA PROCESO DE CONSTRUCCIÓN 1.ESTRUCTURA FIJA

Dimensionamiento, corte, unión por soldadura, pulido y acabado.

2.ESTRUCTURA MOVIL

Dimensionamiento, corte, unión por soldadura, pulido y acabado.

3.SISTEMA DE SOPORTE TRASERO DE LA ESTRUCTURA

Dimensionamiento, corte, unión por soldadura, pulido y acabado.

4.SISTEMA DE ALIMENTACION

Dimensionamiento, moldeo, aplicación de resina, aplicación fibra de vidrio, pulido y acabado.

5.ENGRANE SIN FIN

Unión y ensamble con adhesivos epóxicos

6.ENGRANE DEL SISTEMA DE AGITACION

Unión y ensamble con adhesivos epóxicos

7.SISTEMA DE AGITACION

Dimensionamiento, corte, unión por adhesivos sintéticos y acabado

8.REACTORES1

Dimensionamiento, moldeo, aplicación de resina, aplicación fibra de vidrio, pulido y acabado.

9.REACTORES2

Dimensionamiento, moldeo, aplicación de resina, aplicación fibra de vidrio, pulido y acabado.

10.REACTORES3

Dimensionamiento, moldeo, aplicación de resina, aplicación fibra de vidrio, pulido y acabado.

11.TANQUE RECUPERADOR DE LODOS Dimensionamiento, moldeo, aplicación de resina, aplicación fibra de vidrio, pulido, acabado.

12.TANQUE ALIMENTADOR DE LA SOLUCION LIXIVIANTE

Dimensionamiento, moldeo, aplicación de resina, aplicación fibra de vidrio, pulido y acabado.

13.TANQUE RECUPERADOR DE LODOS

Dimensionamiento, moldeo, aplicación de resina, aplicación fibra de vidrio, pulido y acabado.

14 .TANQUE ALIMENTADOR DE LA SOLUCION LIXIVIANTE

Dimensionamiento, moldeo, aplicación de resina, aplicación fibra de vidrio, pulido y acabado.

15.TANQUE RECUPERADOR DE LICOR

Dimensionamiento, corte, unión por adhesivos sintéticos y acabado

16.TUBERIA DE CONEXION

Dimensionamiento, corte y ensamble

Fuente: Autores

Después de construir cada pieza del sistema, se proseguí al ensamble que muestra la figura

3.

Figura 3. Diseño del sistema de lixiviación en contracorriente

Fuente: Autores

3.4 PRUEBAS DE FUNCIONAMIENTO

3.4.1 Pruebas de funcionamiento mecánico. Se probó la capacidad del motor ensamblado

a todo el sistema por medio de los engranajes rectos, y se comprobó que hacen girar de

manera correcta el tornillo sin fin y el tubo giratorio tipo flauta.

3.4.2 Pruebas de funcionamiento de los fluidos. Se verifico que la circulación del flujo de

la solución acuosa es la mas adecuada para el sistema, ya que el volumen cargado de

solución en la entrada fue igual que el de la salida en tanques de recuperación al final del

proceso, con un tiempo de 15 minutos aproximadamente, y un caudal de 2.222 (cm3/seg).

Se verifico que el flujo del material solido es la mas adecuada para el sistema, puesto que al

cargarse con arena fina de construcción desde la tolva de alimentación de sólidos hasta los

tanque recuperador de permitía el flujo continuo, con un tiempo de salida de 10 minutos.

Se sometieron los dos flujos a la interacción en contracorriente y se observo el buen

desempeño del sistema total.

3.4.3 Pruebas de funcionamiento químico. Se sometió a los sistemas a soluciones

químicas acuosas con acido sulfúrico, nítrico, y se noto que los contenedores, tuberías y

mangueras transportadores de solución no sufrieron degradación por estos agentes

químicos, lo que significa que la selección de materiales fue optima.

3.4.4 Pruebas de funcionamiento estructural. Se sometió a la estructura soporte de todo

el sistema de lixiviación en contracorriente, a las fuerzas de contrapeso que ejercen sobre

ella los sistemas de alimentación de sólidos, líquidos, receptor de lodos, reactores y tanques

de recuperación, y se observo el equilibrio y buen funcionamiento de la estructura.

3.4.5 Funcionamiento del proceso en sistema de lixiviación en contracorriente. La

carga sólida ingresa por sistema de alimentación en una tolva en donde es dosificada para

entrar en una tubería que posee un mecanismo de tornillo sinfín en el que es transportado

hasta un en tubo giratorio tipo flauta que continuamente esta girando dentro de los reactores

y que permiten que el material cargado sólido se desplace por acción de la fuerzas de

rotación hasta unos dosificadores que están conectados directamente con la zona de

mezcla, agitación y sedimentación que permiten por su forma la agitación y el ingreso de

la solución lixiviante que humedece la carga sólida, ayudando a su transporte por cada uno

de los reactores del sistema hasta llegar a un tanque donde ingresa como lodo.

La solución Lixiviante es cargada en la parte superior en un tanque llamado de

alimentación que aprovecha la diferencia de presiones que existe entre este y los reactores

para su descenso, y que permite la circulación del la solución por cada uno de ellos.

Cuando esta solución ingresa en los reactores el diseño permite que cada reactor se llene

independientemente por la diferencia de niveles que tienen cada conector interno y su vez

también a un conector que permite el ingreso a los dosificadores, para la toma de muestras

de licor y otro en donde ingresa para ser mezclado con la carga sólida en la zona de mezcla,

agitación y sedimentación. En la zona de mezcla y agitación es donde ocurre la separación

sólido-líquido obteniéndose los iones metálicos disueltos en lo solución que el es producto

del proceso, a medida que la solución lixiviante ingresa de un reactor a otro la

concentración de iones metálicos va en aumento, además el sistema posee unos tanques

donde llega el licor mas concentrado y el diseño permite que estos tanques sean elevados

manualmente para su posterior recirculación.

Para todo los procesos mecánicos el sistema cuenta con un engrane doble que permite tanto

la alimentación del material sólido como la agitación anteriormente dicha.

La carga sólida procesada hasta obtener el lodo, como la solución lixiviante hasta obtener

el licor tiene un flujo en contracorriente además el sistema puede ser versátil para ser usado

con el mismo flujo para razones pedagógicas.

3.4.6 Procedimiento para la lixiviación en equipo. Se deben realizar los siguientes pasos:

� Preparar el material mecánicamente y a tostación de acuerdo al material lixiviar.

� Medir las cantidades a utilizar en sistema

� Prepara soluciones acidas a utilizar de acuerdo al pH requerido del licor a obtener

� Cargar el mineral en la tolva de alimentación de sólidos.

� Dar funcionamiento al motor alimentador.

� Cargar solución lixiviante en tanque de alimentador

� Cargar nuevamente la tolva de alimentación

� Abrir válvulas de solución lixiviante

� Tomar tiempo de lixiviación hasta que ocurra una salida en la parte inferior del

tanque recuperador de licor.

� Tomar desde dosificadores muestras cada 5 minutos en reactor químico 1

� Tomar desde dosificadores cada 10 minutos en reactor químico 2

� Tomar desde dosificadores cada 15 minutos en reactor químico 3

� Recircular licor obtenido hasta la mejor recuperación

� Realizar análisis de absorción atómica a muestras.

� Obtener grafica de recuperación

� Llenar tabla de resultados

3.5. ANÁLISIS DE RESULTADOS

Se tomo 1 muestra de mineral de níquel proveniente de cerromatoso, con un peso de (1000)

gr, se llevo a una granulometría de malla ASTM (40). Se sometió este mineral a

lixiviación con una solución lixiviante 2% acido sulfúrico con un volumen de (1000 ml) y

de una concentración del acido de 98,9M al 96% de pureza durante 45 minutos, en donde se

recirculo 2 veces el licor obtenido como se muestra en la figura 4.

Figura 4. Recirculación 2 veces del licor

Fuente: Autores

Teniendo en cuenta el diagrama de pourbaix del níquel (figura 5) se observo que para la

recuperación del ion de níquel (Ni++) se requiere un pH máximo de 6, y teniendo en cuanta

que el pH de la solución lixiviante era de (6) entonces se llevo a un PH 4 para así obtener

un licor rico en iones metálicos de (Ni++).

Figura 5. Diagrama de pourbaix níquel

Fuente: Autores

Se tomaron las 3 primeras muestras (figura 6) con el primer licor cada 5,10 y 15 minutos en

cada reactor, se recirculo el licor y se tomaron 3 muestras mas, cada 5, 10 y 15 minutos, se

volvió a recircular licor y se tomaron otras 3 muestras mas, cada 5,10 y 15 minutos para un

total de 9 muestras durante 45 minutos de lixiviación. Las 9 muestras se diluyeron hasta

tener una concentración aproximada de 5 ppm y se les realizo el ensayo de absorción

atómica.

Se obtuvieron datos mostrados en la tabla 3 del ensayo de absorción atómica donde se

obtiene las absorvancias de cada muestra y la cuales se prolongan en una línea patrón

propia del equipo y se observa el incremento en concentración (ppm) a medida que se

recircula el licor lixiviado.

Figura 6. Tres Muestras de lixiviación en primera recirculación

Fuente: autores

Tabla 3. Resultados obtenidos absorción atómica

Numero de muestra Absorvancia Concentración (ppm) R1 0,001 6 R2 0,0012 7 R3 0,0018 10 R4 0,002 12 R5 0,0024 14 R6 0,0027 16 R7 0,0031 18 R8 0,0034 19 R9 0,004 23

Fuente: Autores

Se obtiene la línea patrón y se recirculo el licor 2 veces obteniendo los resultados de la

tabla 4.

Tabla 4. Resultados de recuperación.

Circulación Recirculación 1 Recirculación 2 Numero de muestra

R1 R2 R3 R4 R5 R6 R7 R8 R9

Muestra del dosímetro (ppm)

1200

1400 2000

2400 2800 3200 3600 3800 4600

.ppm en reactor 44800

52226 74666

89600 104533

119466 134400 141866 171733

XR % recuperación parcial Por reactor

26.1

4.3 13,4 8,38 8,68 8,67 8,67 4,37 17,41

% recuperación Total

26,1

30,4 33,2 38,9 40,5 43, 48,7, 55,7 58,7

Fuente: Autores

Con estos resultados se grafica % recuperación vs tiempo (figura 8), y se observa el

incremento de concentración a medida que transcurre el tiempo de lixiviación.

Según el análisis de absorción atómica se comprueba por condiciones practicas del proceso

se tiene que la concentración de soluto en licor es ascendente R1>R2>R3.

Es decir a medida que la solución va pasando de reactor a reactor se va enriqueciendo en

metal de interés y a medida que licor obtenido de cada recirculación gana también

concentración de soluto.

Figura 8. Porcentaje de extracción en función del tiempo

Fuente: Autores

4. CONCLUSIONES

� El diseño realizado permitió cumplir con los requisitos y variables del proceso de

lixiviación en contracorriente en cuanto a dimensiones, forma, proporciones y

funcionalidad.

� Todos los componentes del sistema de lixiviación en contracorriente fueron

probados en condiciones reales de operación.

� La selección de materiales fue óptima de acuerdo con las pruebas de funcionamiento

mecánico como químico de cada componente.

� La construcción del sistema permite una lixiviación continua en poco tiempo.

� Según el análisis de absorción atómica se comprueba por condiciones practicas del

proceso se tiene que la concentración de soluto en licor es ascendente R1>R2>R3.

BIBLIOGRAFÍA E INFOGRAFÍA

DONALD R. ASKELAND, Ciencia e Ingeniería de los Materiales, 3ra Edición. Pdf

C.J GEANKOPLIS, Procesos de Transportes y Operaciones Unitarias, 3ra edición. Pdf

AARON D DEUTSCHMAN, WALTER J. MICHELS, CHARLES E. WILSON,

Diseño de Maquinas, Compañía Editorial Continental, SA, DE C.V, MEXICO. Pdf

EDICION, WILLIAM F SMITH, Fundamentos de la Ciencia e Ingeniería de Materiales,

3ra. Pdf

JACKSON, ERIC, Hydrometallurgical extraction and reclamation. New York; John Wiley

& Sons, 1986

ARSDALE, GEORGE D.VAN. Hidrometalúrgica de metales comunes. México: Uteha,

1965

BALLESTEROS, ANTONIO, VERDEJA, LUIS FELIPE, SANCHO, JOSE,

Metalurgia extractiva: v.1 Fundamentos. Madrid [España]: Síntesis S.A, 2003.

Diseño y construcción de un reactor para lixiviación por agitación (Tesis CEDEC).

Diseño y construcción y puesta en marcha de un equipo de agitación múltiple para

diversos usos en metalurgia extractiva. (Tesis CEDEC).

BALLESTER, Antonio y otros. Metalurgia Extractiva. Procesos de Obtención. Volumen

2. Editorial Síntesis. España.

M.O. BUSTAMANTE, A.C. GAVIRIA & O.J. Beneficio de minerales. Universidad de

Antioquia. Medellín. Editores LTDA, 1999

http://hamd.galeon.com/, reactores químicos. Pdf, Henry Mendiburu Díaz.