DISEÑOYCONSTRUCCIONDEUNHORNODERESISTENCIASDERECALENTAMIENTOCONFORMACILINDRICA

-

Upload

ajrojas1359 -

Category

Documents

-

view

38 -

download

1

Transcript of DISEÑOYCONSTRUCCIONDEUNHORNODERESISTENCIASDERECALENTAMIENTOCONFORMACILINDRICA

-

UNIVERSIDAD MICHOACANA

DE SAN NICOLS DE HIDALGO

FACULTAD DE INGENIERA MECNICA

DISEO Y CONSTRUCCIN DE UN HORNO DE

RESISTENCIAS DE RECALENTAMIENTO CON

FORMA CILNDRICA

TESIS

QUE PARA OBTENER EL TTULO DE INGENIERO MECNICO

PRESENTA: MARTIN HERREJN ESCUTIA

ASESOR: DR. GILDARDO SOLORIO DIAZ

COASESOR: M.C. HECTOR JAVIER VERGARA HERNNDEZ

Morelia, Michoacn Junio 2011

-

RESUMEN Se dise y construy un horno de resistencias de seccin transversal circular que se abre

por mitad, al cual se le llam Tipo Libro con capas aislantes de fibra cermica y recubrimiento de lmina galvanizada, con un controlador analgico de temperatura. Este

tiene las dimensiones de 275 mm de alto y 340 mm de dimetro. Como material aislante se

eligi por sus caractersticas la fibra cermica a granel como aislante principal, este

material soporta temperaturas de hasta 1000 grados centgrados. La confinacin de las

resistencias se realiz en un arreglo tipo bveda para lo que se utiliz fibra cermica

moldeable que soporta temperaturas de hasta 1200 grados centgrados. Para las resistencias

se utiliz un material especial para hornos de alta temperatura llamado Nicromo el cual es

una aleacin Nquel-Cromo y est diseado para trabajar con temperaturas de hasta 1200

grados centgrados, el cual se implement en forma de espirales dentro del material

cermico moldeable que forma las paredes interiores del horno, las resistencias estn

conectadas a un circuito elctrico el cual consta de un relevador de potencia que es activado

por el controlador de temperatura que recibe una seal de un termopar ubicado dentro de la

cmara del horno con la finalidad de controlar la temperatura requerida.

El horno se utiliza para calentar hasta la temperatura de austenizacin probetas cilndricas

de acero inoxidable AISI 304 de 12.7 mm de dimetro y 66 mm de largo. Las probetas

estn instrumentadas con 7 termopares localizados a diferentes posiciones.

ABSTRACT

A resistance furnace was designed and built, it has a circular cross section that opens in half

and this furnace is called Book Kind with layers of ceramic fiber insulation and galvanized coating which is managed by an analogical controller of temperature. The

furnace has a size of 275 mm high and 340 mm of outside diameter. As insulating material

was chosen, this was ceramic fiber because its features of supporting temperatures of even

1000 degrees Celsius. The confinement of resistance was accomplished in an array kind

vault and support temperatures of even 1200 degrees Celsius. For the resistors were used a

special material which tolerate the high temperatures into the furnace called Nichrome

which is compound by a nickel-chromium alloy is designed to work with temperatures of

even 1200 degrees Celsius, it was implemented in the form of spirals within the ceramic

material that is moldable the inner walls of the furnace, the resistors were connected to an

electrical circuit which has power relay that is activated by the power temperature and

receives a signal from a thermocouple located inside the furnace chamber in order to

control the temperature required.

The furnace has been used to heat up to the austenitizing temperature cylindrical specimens

of AISI 304 stainless steel of 12.7 mm of outside diameter and 66 mm of long. The

specimens were instrumented with 7 thermocouple located at different positions.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 1

Facultad de Ingeniera Mecnica de la UMSNH

NDICE GENERAL

NDICE DE FIGURAS .......................................................................................................... 3

NDICE DE TABLAS ............................................................................................................ 5

NOMENCLATURA ............................................................................................................... 6

OBJETIVO GENERAL ......................................................................................................... 7

OBJETIVOS ESPECIFICOS ................................................................................................. 7

DEFINICIN DEL PROBLEMA .......................................................................................... 8

ESTABLECIMIENTO DE LA HIPOTESIS. ........................................................................ 9

CAPITULO I.

MARCO TEORICO

1.1 Descripcin de hornos de resistencias ........................................................................ 10

1.2 Resistencias de calentamiento .................................................................................... 10

1.3 Clasificacin de los hornos de resistencias ................................................................. 14

1.3.1 Hornos de fusin .............................................................................................. 14

1.3.2 Hornos de recalentamiento .............................................................................. 14

1.3.3 Hornos de tratamientos trmicos ..................................................................... 15

1.4 Resistencias metlicas ................................................................................................. 17

1.4.1 Aleaciones de base Ni-Cr ................................................................................ 17

1.4.2 Aleaciones Fe-Cr-Al ........................................................................................ 22

1.4.3 Otros materiales: Molibdeno, Tntalo y Tungsteno ........................................ 23

1.5 Disposicin de las resistencias metlicas, terminales y conexiones ........................... 24

1.5.1 Disposicin de resistencias de alambre ........................................................... 24

1.5.2 Terminales y conexiones ................................................................................. 30

1.6 Clculo de resistencias metlicas ................................................................................ 32

1.7 Recinto del horno ........................................................................................................ 36

1.7.1 Materiales refractarios y aislantes ................................................................... 36

1.7.1.1 Productos refractarios densos. ...................................................................... 37

1.7.1.2 Productos refractarios aislantes .................................................................... 40

1.7.1.3 Productos aislantes no refractarios (hasta 1000C) ...................................... 41

1.7.1.4 Productos calorfugos (hasta 100-150C) ..................................................... 43

1.7.1.5 Fibras cermicas de alta temperatura ............................................................ 43

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 2

Facultad de Ingeniera Mecnica de la UMSNH

1.7.2 Prdidas de calor .............................................................................................. 44

1.8 Intercambio trmico de las resistencias con la carga en el calentamiento .................. 47

1.8.1 Radiacin ......................................................................................................... 48

1.8.2 Conveccin ...................................................................................................... 49

1.8.3 Conduccin ...................................................................................................... 49

1.9 Clculo del tiempo de calentamiento .......................................................................... 51

1.10 Equipos de regulacin y control ............................................................................... 53

1.10.1 Regulacin de la temperatura ........................................................................ 54

1.10.2 Mtodos de regulacin de temperatura .......................................................... 57

1.10.3 Aparatos de regulacin de potencia ............................................................... 59

CAPITULO II.

DISEO Y CONSTRUCCIN DEL HORNO

2.1 Clculo de la potencia requerida ................................................................................. 61

2.1.1 Prdidas en pared cilndrica ............................................................................. 64

2.1.2 Prdidas en tapas inferior y superior ............................................................... 65

2.1.3 Calor a la carga til .......................................................................................... 66

2.1.4 Potencia media requerida ................................................................................. 68

2.2 Diseo de Placas de calentamiento ............................................................................. 68

2.3 Construccin de las placas de calentamiento .............................................................. 71

2.4 Fabricacin de la carcasa del horno ............................................................................ 77

2.5 Ensamble final ............................................................................................................ 82

2.6 Regulacin y control del horno ................................................................................... 84

CAPITULO III.

ANALISIS Y DISCUSIN DE RESULTADOS

3.1 Prueba de calentamiento del Horno y la carga............................................................ 87

3.2 Anlisis de costos. Comparacin econmica con hornos existentes en el mercado ... 92

CONCLUSIONES ................................................................................................................ 93

BIBLIOGRAFA .................................................................................................................. 94

APNDICE .......................................................................................................................... 95

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 3

Facultad de Ingeniera Mecnica de la UMSNH

NDICE DE FIGURAS

Figura 1. Sistema para el estudio de fenmenos de ebullicin............................................................ 8

Figura 1.1. Equipos de calentamiento directo, intermitente (a) y continuo (b). ................................ 10

Figura 1.2. Disposicin tpica de resistencias de calentamiento indirecto. ....................................... 12

Figura 1.3. Alambre en espiral y pletina plegada sobre soportes cermicos. .................................... 12

Figura 1.4. Calentador de aire tipo puercoespn. ............................................................................... 12

Figura 1.5. Tubo radiante con resistencia de alambre en espiral sobre soporte cermico. ................ 13

Figura 1.6. Resistencias blindadas de comercio. ............................................................................... 13

Figura 1.7. Resistividad de 80 Ni-20 Cr. ........................................................................................... 20

Figura 1.8. Variacin de la resistividad en 80 Ni-20 Cr. ................................................................... 21

Figura 1.9. Alambre en espiral sobre tubos. ...................................................................................... 25

Figura 1.10. Disposicin de las espirales sobre tubos. ...................................................................... 26

Figura 1.11. Alambre en espiral sobre ranuras. ................................................................................. 27

Figura 1.12. Disposiciones de las espirales sobre ranuras. ............................................................... 27

Figura 1.13. Espiral tipo puercoespn. ............................................................................................... 28

Figura 1.14. Ondulado sobre ganchos. .............................................................................................. 28

Figura 1.15. Disposiciones de varilla ondulada. ............................................................................... 29

Figura 1.16. Alambre enlazado sobre tubo. ...................................................................................... 30

Figura 1.17. Soldadura de terminales y resistencias. ........................................................................ 31

Figura 1.18. Terminal para resistencias de alambre. ......................................................................... 31

Figura 1.19. Terminal para resistencias de pletina. ........................................................................... 31

Figura 1.20. Relacin entre magnitudes elctricas. ........................................................................... 32

Figura 1.21. Potencia especfica mxima en hornos. ........................................................................ 33

Figura 1.22. Carga especfica mxima de las resistencias................................................................. 34

Figura 1.23. Esquema de prdidas de calor en hornos. ..................................................................... 44

Figura 1.24. Pared compuesta de tres capas. ..................................................................................... 45

Figura 1.25. Recinto horno, carga. .................................................................................................... 48

Figura 1.26. Temperaturas de carga, horno y Potencia absorbida por la carga. ................................ 52

Figura 1.27. Termopar en un horno. .................................................................................................. 54

Figura 1.28. Esquema de regulacin de un horno. ............................................................................ 55

Figura 1.29. F.e.m. de termopares unin fra a 0C, [4].................................................................... 56

Figura 1.30. Regulacin todo-nada. .................................................................................................. 58

Figura 1.31. Regulacin todo-nada con retraso. ................................................................................ 59

Figura 2.1. Horno tipo libro. ............................................................................................................. 61

Figura 2.2. Paredes compuestas. ....................................................................................................... 63

Figura 2.3. Dimenciones del Horno ................................................................................................. 64

Figura 2.4. Dimensiones de la carga til. .......................................................................................... 66

Figura 2.5. Informacin tcnica de alambres Nicromo, [7]. ............................................................. 69

Figura 2.6. Fabricacin de bobinas. .................................................................................................. 72

Figura 2.7. Fijado de bobinas. ........................................................................................................... 73

Figura 2.8. Capa de fibra cermica. .................................................................................................. 73

Figura 2.9. Conformado bobina fibra cermica. ............................................................................... 74

Figura 2.10. Molde placa de calentamiento. ..................................................................................... 74

Figura 2.11. Secado de placa. ............................................................................................................ 75

Figura 2.12. Recubierto de placa. ...................................................................................................... 75

Figura 2.13. Secado de recubierto. .................................................................................................... 76

Figura 2.14. Resanado de la placa. .................................................................................................... 76

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 4

Facultad de Ingeniera Mecnica de la UMSNH

Figura 2.15. Placa de calentamiento terminada. ................................................................................ 77

Figura 2.16. Herramientas de corte. .................................................................................................. 78

Figura 2.17. Rolado de lmina. ......................................................................................................... 78

Figura 2.18. Arcos de solera.............................................................................................................. 78

Figura 2.19. Arcos de solera con extensin....................................................................................... 79

Figura 2.20. ngulos. ........................................................................................................................ 79

Figura 2.21. Marcos del horno. ......................................................................................................... 79

Figura 2.22. Marcos del horno unidos. .............................................................................................. 80

Figura 2.23. Paredes laterales del horno. .......................................................................................... 80

Figura 2.24. Paredes soldadas al marco. ........................................................................................... 81

Figura 2.25. Tapas superiores e inferiores. ....................................................................................... 81

Figura 2.26. Carcasa terminada. ........................................................................................................ 82

Figura 2.27. Partes del horno. ........................................................................................................... 83

Figura 2.28. Termopar tipo K. ........................................................................................................... 84

Figura 2.29. Controlador de temperatura. ......................................................................................... 84

Figura 2.30. Relevador de potencia Tyco Electronics. ...................................................................... 85

Figura 2.31. Circuito de control activado. ......................................................................................... 85

Figura 2.32. Circuito de control desactivado. ................................................................................... 86

Figura 3.1. Prueba de calentamiento. ................................................................................................ 87

Figura 3.2. Adquisidor Iotecg modelo TempScan/1100. .................................................................. 87

Figura 3.3. TempTC/32B. ................................................................................................................. 88

Figura 3.4. ChartView. ...................................................................................................................... 89

Figura 3.5. Trigger de ChartView. .................................................................................................... 89

Figura 3.6. Curvas de Calentamiento. ............................................................................................... 90

Figura 3.7. Temperatura Estabilizada del Horno. ............................................................................. 91

Figura 3.8. Temperatura Estabilizada de la Pieza. ............................................................................ 91

Figura 3.9. Horno para templado o pruebas de laboratorio (mufla). ................................................. 92

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 5

Facultad de Ingeniera Mecnica de la UMSNH

NDICE DE TABLAS

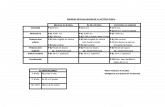

Tabla 1.1. Propiedades de las aleaciones Ni-Cr. ............................................................................... 18 Tabla 1.2. Conductividad trmica de aleaciones Ni-Cr. .................................................................... 19 Tabla 1.3. Resistividad elctrica de las aleaciones Ni-Cr. ................................................................ 19 Tabla 1.4. Propiedades de las aleaciones Fe-Cr-Al. .......................................................................... 22 Tabla 1.5. Resistividad elctrica de las aleaciones Fe-Cr-Al. ........................................................... 23 Tabla 1.6. Caractersticas de los termopares, [5]. ............................................................................. 56 Tabla 1.7. Cdigo de colores. ............................................................................................................ 57 Tabla 2.1. Lamina galvanizada ......................................................................................................... 62 Tabla 2.2. Fibra cermica moldeable estndar, [6]. .......................................................................... 62 Tabla 2.3. Fibra cermica a granel HPS, [6]. .................................................................................... 63 Tabla 2.4. Ac/R20 ............................................................................................................................. 70 Tabla 2.5. Materiales de la carcasa. .................................................................................................. 77 Tabla 3.1. Costos del horno. .............................................................................................................. 92

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 6

Facultad de Ingeniera Mecnica de la UMSNH

NOMENCLATURA

R20 Resistencia elctrica a 20C de longitud 1 cm

d Dimetro

Resistividad en cm

RT Resistencia elctrica a la temperatura TC de las resistencias

Ct coeficiente de resistividad

AC Superficie radiante de las resistencias

P Potencia

Carga especfica I Intensidad de corriente

V Voltaje

PP Prdida de calor por pared plana

PC Prdida de calor por pared cilndrica

th Temperatura en el interior del horno

ta Temperatura ambiente exterior

L1, L2, L3 Espesores de las capas de aislamiento

hi Coeficiente global por conveccin en el interior del horno

he Coeficiente global por conveccin en el exterior del horno

k1, k2, k3 Conductividades trmicas de los materiales

r1, r2, r3, r4 Radios de materiales aislantes

A Superficie

Emisividad total de la superficie A

Constante de Stefan-Boltzmann (5.6710-8 W/m2K4)

T Temperatura

Ar Superficie de la carga

Ah Superficie interior del horno

Fch Factor de forma

Coeficiente de conveccin

Ea Energa absorbida por la carga

Th Temperatura del horno en el instante t

Tc temperatura de la carga en el instante t

t incremento de tiempo en horas

M Masa de la carga

ce Calor especfico de la carga

Tc Incremento de la temperatura de la carga

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 7

Facultad de Ingeniera Mecnica de la UMSNH

OBJETIVO GENERAL

Disear, calcular y construir un horno de resistencias cilndrico de 275 mm de alto y 340

mm de dimetro y apertura tipo libro que alcance temperaturas en el rango de 900 a 1000

grados centgrados.

OBJETIVOS ESPECIFICOS

Manufactura de las resistencias.

Diseo y construccin de la carcasa del horno.

Clculo de los espesores del material aislante.

Diseo y construccin del sistema de control del horno.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 8

Facultad de Ingeniera Mecnica de la UMSNH

DEFINICIN DEL PROBLEMA

La estabilidad de los fenmenos de ebullicin es afectada de manera significativa por los

patrones de flujo cercanos a la frontera slido-fluido. Por tal razn los dispositivos

utilizados en varias investigaciones (tanque con modificador tipo H y de tubos en J) no son

recomendables ya que se podra crear dispersin en los resultados, debido a la turbulencia o

la presencia aleatoria de vorticidades. En un diseo experimental que se construy para

estudiar los fenmenos de ebullicin (ver Figura 1) se requiere que la pieza a calentar no

sea perturbada y que la probeta metlica una vez que tenga la temperatura deseada

(temperatura de austenizacin del metal), se pueda retirar fcilmente y en un tiempo muy

corto (5 segundos). Para lograr este tiempo es necesario que el horno este incluido dentro

del diseo experimental ajustndose a los espacios disponibles y no interviniendo en la

trayectoria de la probeta metlica. Es decir que una vez que la probeta alcanza la

temperatura deseada esta pueda bajar rpidamente a una velocidad constante a la corriente

de agua, de esta forma la cada de temperatura de la probeta al ser retirada del horno se

reduce al mnimo para no afectar las condiciones de la experimentacin [1]. Haciendo una

bsqueda en el mercado se encontr que la mayora de los hornos de resistencias en el

mercado son del tipo mufla o cilndricos los cuales permanecen fijos y el material a calentar

es el que se debe estar introduciendo y retirando una vez que ha alcanzado la temperatura

deseada, adems de que las dimensiones no son las adecuadas para el espacio donde se

debe localizar el horno (aproximadamente una altura de 2.3 mts). Un horno con esta

especificaciones no existe en el mercado, y el costo por mandarlo fabricar con las

compaas especializadas es muy alto. Por tal motivo se decidi construir el horno de

acuerdo a las dimensiones y caractersticas especiales para ser utilizado en este proyecto de

investigacin.

0-aFigura 1. Sistema para el estudio de fenmenos de ebullicin.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 9

Facultad de Ingeniera Mecnica de la UMSNH

ESTABLECIMIENTO DE LA HIPOTESIS.

Es factible fabricar un horno de resistencias de forma cilndrica y de apertura tipo libro con

dimensiones de 275 mm de alto y 340 mm de dimetro, que alcance temperaturas en el

rango de los 900-1000 C en un intervalo de tiempo corto (mximo 30 min).

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 10

Facultad de Ingeniera Mecnica de la UMSNH

CAPITULO I. MARCO TEORICO

1.1 Descripcin de hornos de resistencias

Entenderemos por hornos industriales los equipos o dispositivos utilizados en la industria,

en los que se calientan las piezas o elementos colocados en su interior por encima de la

temperatura ambiente. El objeto de este calentamiento puede ser muy variado, por ejemplo:

Fundir. Ablandar para una operacin de conformado posterior. Tratar trmicamente para impartir determinadas propiedades. Recubrir las piezas con otros elementos, operacin que se facilita frecuentemente

operando a temperatura superior a la del ambiente.

La energa calorfica requerida para el calentamiento de estos hornos procede de la energa

elctrica de la siguiente forma:

Resistencias elctricas dispuestas en el horno que se calientan por el efecto Joule y ceden

calor a la carga por diversas formas de transmisin de calor.

1.2 Resistencias de calentamiento

El calentamiento por resistencias elctricas puede ser directo, cuando la corriente elctrica

pasa por las piezas, o indirecto, cuando las piezas se calientan por radiacin, conveccin o

una combinacin de ambas, procedente de las resistencias propiamente dichas dispuestas en

las proximidades de las piezas.

En la Figura 1.1 se muestran dos tipos de equipos de calentamiento por resistencia directa.

0-aFigura 1.1. Equipos de calentamiento directo, intermitente (a) y continuo (b).

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 11

Facultad de Ingeniera Mecnica de la UMSNH

La pieza de la figura 1.1, se somete a una corriente elctrica de baja tensin, tomada del

secundario de un transformador provisto de varias tomas para adaptarse a varias secciones

y/o distintos materiales o aleaciones. El de la izquierda es de funcionamiento intermitente,

aplicndose sobre las piezas unas mordazas de contacto para paso de la corriente elctrica a

la pieza. El de la derecha es de funcionamiento continuo para el calentamiento de varillas,

alambre, etc., aplicndose sobre las piezas unas roldanas de cobre, normalmente

refrigeradas por agua, que conducen la corriente elctrica a la pieza e, incluso pueden servir

de elemento de arrastre continuo del material.

El calentamiento por resistencia directa es adecuado para piezas metlicas de gran longitud

y seccin pequea y uniforme, tales como barras, palanquillas, varillas, alambres y pletinas.

Como se obtienen tiempos de calentamiento muy cortos, pueden acoplarse los equipos a la

cadena de laminacin, forja o conformado en caliente.

La distribucin de la temperatura en la seccin de la pieza se puede ajustar por el tiempo de

calentamiento, y es posible obtener en el centro una temperatura ligeramente superior a la

de la superficie. Durante el corto tiempo de calentamiento la oxidacin superficial es

despreciable y tampoco se produce una descarburacin superficial que afecte la calidad.

En la industria es mucho ms frecuente el calentamiento indirecto por resistencias

elctricas. Dichas resistencias pueden ser:

1. Barras, varillas, alambres o pletinas, dispuestos en las paredes de la cmara de calentamiento del horno, transmitiendo el calor a las piezas por radiacin.

2. Paquetes de resistencias de los mismos materiales, que transmiten al calor por conveccin al aire o gases, y de stos, tambin por conveccin, a las piezas.

3. Los mismos materiales, dispuestos en el interior de tubos radiantes, cuando la atmsfera interior del horno sea perjudicial para una vida razonable de las

resistencias directamente expuestas.

4. Resistencias blindadas, dispuestas en el interior de fundas metlicas de pequeo dimetro con un material cermico de llenado de las fundas metlicas. Se adquieren

de fabricantes especializados y, normalmente, se aplican a temperaturas inferiores a

las de las anteriores.

En la Figura 1.2 se muestra una disposicin tpica de resistencias de alambre o pletina en

las paredes laterales de un horno de carro para tratamientos trmicos hasta una temperatura

mxima de 1100C. Las resistencias van dispuestas en las paredes laterales y estn

construidas con varillas gruesas debidamente plegadas y colgadas de ganchos. El horno

dispone de una zona nica de regulacin de temperatura.

Las resistencias metlicas de alambre en espiral o pletina plegada, como se muestra en la

Figura 1.3, se colocan frecuentemente sobre soportes cermicos adecuados.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 12

Facultad de Ingeniera Mecnica de la UMSNH

0-bFigura 1.2. Disposicin tpica de resistencias de calentamiento indirecto.

0-cFigura 1.3. Alambre en espiral y pletina plegada sobre soportes cermicos.

El calentamiento por conveccin de aire o gases, para transmitir despus calor a las piezas,

tambin por conveccin, se realiza en calentadores con las resistencias de alambre o pletina

dispuestas en bastidores metlicos con los soportes cermicos correspondientes, o en

calentadores tipo puercoespn, tal como se muestra en la Figura 1.4.

0-dFigura 1.4. Calentador de aire tipo puercoespn.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 13

Facultad de Ingeniera Mecnica de la UMSNH

Alcanzan temperaturas de 700C en un tiempo muy reducido, requiriendo, para la misma

potencia, un espacio mucho menor que con bastidores de resistencias.

En la Figura 1.5 se presenta en seccin un tubo radiante tpico de acero refractario, en cuyo

interior se dispone la resistencia elctrica de alambre arrollado en espiral, colocada sobre un

soporte cermico, los tubos radiantes van colocados en la bveda del horno.

0-eFigura 1.5. Tubo radiante con resistencia de alambre en espiral sobre soporte cermico.

Finalmente, en la Figura 1.6 se muestran resistencias blindadas comerciales, tpicas para

calentamiento de lquidos en baos, tanques de temple, pre calentadores de combustin,

etc., que en el caso de calentamiento de gases van provistos, normalmente, de aletas para

aumentar la superficie de intercambio.

0-fFigura 1.6. Resistencias blindadas de comercio.

En resumen, de lo que antecede se deduce la clasificacin de las resistencias de

calentamiento indirecto en:

Metlicas. No metlicas. Tubos radiantes. Resistencias blindadas.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 14

Facultad de Ingeniera Mecnica de la UMSNH

1.3 Clasificacin de los hornos de resistencias

Los hornos de resistencias se clasifican de la siguiente manera [2]:

Hornos de fusin. Hornos de recalentamiento. Hornos de tratamiento trmicos.

1.3.1 Hornos de fusin

Los principales tipos de hornos de fusin, a temperatura de colada, de los metales ms

comunes son:

Hornos de arco trifsico y sus derivados de electrodo radiante y de arco radiante. Hornos de induccin, sin ncleo o crisol (divididos en: de alta frecuencia, de media

frecuencia y de frecuencia normal o de red) y con ncleo o canal.

Horno de crisol, calentados exteriormente por resistencias o llamas, e interiormente por resistencias sumergidas o por tubos de llamas.

Hornos de reverbero, con resistencias dispuestas encima del bao o de llamas, con quemadores dispuestos en las paredes laterales o en la bveda, por encima del nivel

del metal fundido.

Cubilotes para fusin de fundicin.

1.3.2 Hornos de recalentamiento

Estos hornos tienen como objetivo fundamental el calentamiento de piezas para procesos

tales como laminacin, extrusin, forja, estampado y conformado. Se mantiene el estado

slido de las piezas durante todo el periodo de calentamiento, su objetivo es ablandar

trmicamente el material, para que sea ms fcilmente maleable en la operacin posterior.

Por naturaleza de este ltimo proceso, las piezas no estn mecanizadas, y el calentamiento y

mantenimiento a temperatura en el interior del horno se realiza normalmente al aire (en

hornos de calentamiento elctrico). Por ello, las piezas de acero se oxidan y descarburan o

simplemente se oxidan los metales no frricos. nicamente en casos muy aislados se

utilizan hornos que operan con atmosfera controlada.

En la eleccin del horno ms adecuado intervienen fundamentalmente, la forma de las

piezas y el metal o aleacin que se trate, lo que define, el mtodo de manipulacin de las

piezas en el horno y la temperatura final de calentamiento.

Clasificaremos los hornos de recalentar en:

Hornos para acero de 1000 a 1300C.

De fosa. De empujadora. De vigas galopante o largueros. De solera giratoria.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 15

Facultad de Ingeniera Mecnica de la UMSNH

De rampa inclinada. De carro continuo o de vagonetas. De carro discontinuo. De mufla.

El calentamiento se realiza casi exclusivamente por energa elctrica a travs de resistencias

(calentamiento indirecto).

Como alternativa a los hornos anteriores se tienen:

Calentadores de induccin. Calentadores de resistencia directa.

Hornos para cobre y aleaciones de 800 a 1100C.

Se emplean habitualmente los siguientes tipos.

De empujadora. De vigas galopantes. De solera giratoria. De induccin.

Pueden estar calentados por llamas directas, por resistencias (calentamiento indirecto) o por

induccin. Por la temperatura de calentamiento, este se realiza principalmente por radiacin

excepto en los calentadores de induccin, evidentemente.

Hornos para aluminio y aleaciones de 500 a 600C.

Los tipos ms frecuentes son:

De fosa. De empujadora. De solera giratoria. De cadenas transportadoras. De solera de rodillos. De induccin.

El calentamiento se realiza por resistencias elctricas o induccin.

1.3.3 Hornos de tratamientos trmicos

Tienen el fin de someter un material a ciclos de calentamiento y enfriamiento con el fin de

variar su dureza y cambiar su resistencia mecnica. Es a travs de este proceso aplicado a

los metales que mediante la accin de calor en tiempos determinados se consigue un

cambio en su estructura cristalina con lo que se obtienen propiedades fsicas determinadas.

De las diversas formas de clasificacin de los hornos de tratamiento trmico, se ha elegido

la que hace referencia al tipo de horno y a la manipulacin de la carga en el interior,

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 16

Facultad de Ingeniera Mecnica de la UMSNH

sealando las aplicaciones ms tpicas. nicamente en los tratamientos trmicos

superficiales (cementacin, carbonitruracin, etc.) es preferible la clasificacin a partir del

tratamiento.

a) Hornos intermitentes para usos generales.

Constituyen el primer eslabn en la evolucin de los hornos y su construccin es, en

trminos generales, muy simple en comparacin con los hornos continuos y los

especficamente diseados para aplicaciones muy concretas y especiales.

La carga no tiene movimiento en el interior del horno, excepto en los de retorta giratoria.

Yendo en la aplicacin de menor a mayor, se clasifican en:

De mufla, con o sin temple directo. De mquina de cargar. De solera mvil de carro. De ascensor, circular o rectangular. De pozo, circular o rectangular. De campana. De retorta giratoria. De circulacin forzada de aire o gas protector, horizontal o vertical, para bajas,

medias o altas temperaturas.

b) Hornos continuos para usos generales.

Para la produccin de piezas tratadas en series medianas o grandes, est justificado el

empleo de hornos continuos, elctricos o de llamas, con los que se consiguen fcilmente

resultados uniformes. Igualmente el tratamiento de bandas, flejes, hilos. Etc., procedentes

de laminacin y extrusin, esmaltado, etc., hacen necesario, en muchos casos, el uso de

instalaciones continuas.

En casi todos los hornos continuos se pueden emplear atmsferas controladas que permitan

el tratamiento limpio o brillante de los materiales, o bien, la obtencin de los efectos

superficiales, tales como la cementacin, recarburacin o carbonitruracin.

Estos hornos se presentan en los siguientes tipos:

De solera de rodillos accionados. De cinta transportadora de malla de alambre. De banda o fleje continuo. De cadena transportadora, de placas fundidas o de eslabones. De empujadora con carriles, rulos o mamparos. De viga galopante. De solera giratoria de disco o anillo. De solera vibratoria o de sacudidas. De catenaria. De banda flotante.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 17

Facultad de Ingeniera Mecnica de la UMSNH

De ranura superior o inferior. De carro continuo. De hilo o fleje continuo, tubulares o de mufla.

c) Hornos para usos especiales.

De cementacin, nitruracin y carbonitruracion gaseosas: De mufla de contenedor. De pozo con pote o virola. De retorta giratoria. De tanque de temple incorporado. Semicontinuos y continuos de empujadora.

De sales o metales lquidos con resistencias.

1.4 Resistencias metlicas

Los materiales empleados para la fabricacin de resistencias metlicas en hornos

industriales se pueden clasificar en tres grandes grupos[2]:

1. Aleaciones de base Ni-Cr. 2. Aleaciones Fe-Cr-Al, con posible adicin de elementos de las tierras raras,

obtenidas por fusin o por pulvimetalurgia.

3. Otros materiales empleados, sobre todo, en los hornos de vaco de alta temperatura, son: molibdeno, tntalo, tungsteno.

1.4.1 Aleaciones de base Ni-Cr

Aunque varan ligeramente de unos fabricantes a otros, podemos considerar como las

representativas las siguientes:

1. 80 Ni-20 Cr. 2. 70 Ni-30 Cr. 3. 60 Ni-15 Cr-20 Fe. 4. 37 Ni-18 Cr-40 Fe denominada 40 Ni-20 Cr. 5. 30 Ni-20 Cr-45 Fe. 6. 20 Ni-25 Cr-50 Fe.

De todas ellas la ms utilizada en resistencias de hornos elctricos es la primera, 80 Ni-20

Cr; mientras que la segunda se ha desarrollado para una mayor resistencia a las atmsferas

reductoras. La ultima aleacin, 20 Ni-25 Cr, se utiliza muy frecuentemente en la

fabricacin de elementos mecnicos en el interior de los hornos, tanto a base de materiales

laminados como de piezas fundidas. En la Tabla 1.1 se recogen sus caractersticas

principales que se comentan a continuacin:

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 18

Facultad de Ingeniera Mecnica de la UMSNH

Composicin. Es nicamente aproximada, sin tener en cuenta otros elementos como Si, Mn, etc.

Densidad. Es similar a la de los aceros en las aleaciones 40 Ni-20 Cr, 30 Ni-20 Cr y 20 Ni-25 Cr, y netamente superior en las de mayor contenido de Ni.

Temperatura de fusin. Es claramente inferior a la del acero de bajo contenido de C y prcticamente igual en todas las aleaciones Ni-Cr.

Temperatura mxima de utilizacin. Se refiere a la temperatura de las resistencias y no a la del interior del horno. La transmisin de calor de las resistencias a la carga,

exige un gradiente de temperatura positivo, por lo que la temperatura de las

resistencias puede ser excesivamente superior a la del horno. No es frecuente con

estas aleaciones operar en el horno con temperaturas superiores a 1150-1175C,

salvo que se instalen dispositivos para no sobrepasar en las resistencias la

temperatura mxima de 1200C para la aleacin 80 Ni-20 Cr.

Calor especfico. Varia de 0.45 kJ/kgK para las diferentes aleaciones a 20C. Su variacin con la temperatura es pequea. Puede tomarse, como valor medio de 0 a

1000C, 0.46 kJ/kgK para 80 Ni-20 Cr y 70 Ni-30 Cr; 0.48 kJ/kgK para 60 Ni-15 Cr

y 40 Ni-20 Cr, y 0.52 kJ/kgK para 30 Ni-20 Cr y 20 Ni-25 Cr.

0-aTabla 1.1. Propiedades de las aleaciones Ni-Cr.

Aleacin Ni-Cr 80-20 70-30 60-15 40-20 30-20 20-25

Composicin aproximada:

Ni % 80 70 60 37 30 20

Cr % 20 30 15 18 20 25

Fe %

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 19

Facultad de Ingeniera Mecnica de la UMSNH

0-bTabla 1.2. Conductividad trmica de aleaciones Ni-Cr.

Temperatura 0C 100C 200C 400C 600C 800C 1000C

Acero 0.20 %C 51.9 -- 48.5 42.7 35.6 25.9 27.7

80 Ni-20 Cr 12.2 13.8 15.6 18.9 22.6 -- --

60 Ni-15 Cr 11.6 11.9 12.2 12.7 13.1 -- --

20 Ni-25 Cr -- 13.8 14.2 16.5 -- -- --

Llama la atencin la conductividad casi constante de la aleacin 60 Ni-15 Cr 20-Cr de 0 a 600C.

Coeficiente de dilatacin lineal. No vara sensiblemente de una aleacin a otra. Para el 80 Ni-20 Cr el calentamiento de 20 a 1000C supone un alargamiento de 1.8%.

Es un 50% superior aproximadamente, al acero de 0.20% C.

Resistencia a la rotura. Depende del estado en que se suministran (normalmente recocidos). Es similar para todas la aleaciones excepto para la 70 Ni-30 Cr que

presentar por tanto una mayor resistencia de conformado.

0-cTabla 1.3. Resistividad elctrica de las aleaciones Ni-Cr.

Aleacin Ni-Cr 80-20 70-30 60-15 40-20 30-20 20-25

Resistividad elctrica cm

20C 112 119 113 105 104 95

100C 113 120 114 108 107 99

200C 113 122 116 111 111 103

300C 114 123 118 114 114 107

400C 115 124 120 117 117 111

500C 116 125 122 120 120 115

600C 115 124 121 122 122 118

700C 114 124 121 124 124 120

800C 114 124 122 126 126 122

900C 114 124 123 128 128 124

1000C 115 124 124 130 130 126

1100C 116 125 125 132 132 126

1200C 117 126 -- -- -- --

Coeficiente de resistividad

20C 1 1 1 1 1 1

100C 1.009 1.009 1.009 1.028 1.029 1.042

200C 1.009 1.025 1.027 1.057 1.067 1.084

300C 1.018 1.034 1.044 1.086 1.096 1.126

400C 1.027 1.042 1.062 1.114 1.125 1.168

500C 1.036 1.05 1.08 1.143 1.154 1.21

600C 1.027 1.042 1.071 1.162 1.173 1.242

700C 1.018 1.042 1.071 1.181 1.192 1.263

800C 1.018 1.042 1.08 1.2 1.211 1.284

900C 1.018 1.042 1.089 1.219 1.231 1.305

1000C 1.027 1.042 1.097 1.238 1.25 1.326

1100C 1.036 1.05 1.115 1.257 1.269 --

1200C 1.045 1.05 -- -- -- --

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 20

Facultad de Ingeniera Mecnica de la UMSNH

Resistividad. La caracterstica ms importante de una aleacin para resistencias es evidentemente, la resistencia elctrica que varia sensiblemente con la temperatura

(vase Tabla 1.3),

Resistencia al creep. Se utilizan estos valores en el clculo de elementos mecnicos sometidos a alta temperatura en el interior de los hornos elctricos, pero nicamente

en algn caso para el clculo de resistencias (por ejemplo, resistencias en bveda

con soportes mecnicos muy separados). Corresponden a un alargamiento de 1% en

mil horas.

La resistividad elctrica a temperatura ambiente puede medirse despus de un enfriamiento

lento (inferior a 10C/minuto) desde la temperatura de recosido, o despus de un

enfriamiento rpido en agua. Los datos de la Tabla 1.3 corresponden al primer caso. Es til

el coeficiente de resistividad (factor multiplicador de la resistividad a 20C para obtener la

resistividad a diferentes temperaturas). Puede aplicarse que dicho coeficiente es casi

constante hasta 1200C para 80 Ni-20 Cr (variacin 4.5%) y 70 Ni-30 Cr (variacin 5%),

mientras que llega a 32.6% para 20 Ni-25 Cr-50 Fe.

La potencia absorbida por las resistencias, cuando se les aplica una tensin constante, ser

muy superior a 20C que a 1000C para dicha aleacin y prcticamente constante para las

dos primeras. En la Figura 1.7 se muestra la variacin de la resistividad de la aleacin 80

Ni-20 Cr, partiendo del material enfriado en agua (108 W/mk), y despus de enfriamiento

lento (112 W/mk).

0-gFigura 1.7. Resistividad de 80 Ni-20 Cr.

La figura 1.8 representa la variacin en porcentaje de la resistividad de 80 Ni-20 Cr con la

temperatura.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 21

Facultad de Ingeniera Mecnica de la UMSNH

0-hFigura 1.8. Variacin de la resistividad en 80 Ni-20 Cr.

Un dato importante en el clculo de la energa radiada por las resistencias es su emisividad.

Pueden considerarse en todos los casos valores entre 0.85 y 0.88. Se sealan a continuacin

unas caractersticas particulares de cada aleacin.

Austentica de 80 Ni-20 Cr. Su temperatura mxima de utilizacin es de 1200C. Tiene una

gran resistencia a la oxidacin en caliente y son muy buenas sus caractersticas mecnicas a

temperaturas elevadas. Permite grandes variaciones de temperatura y de atmsfera, tanto

oxidante como reductora, hasta temperaturas de 1150C. Sin embargo, no debe exponerse

directamente a atmsferas fuertemente cementantes o que contengan azufre, plomo o zinc.

Austentica de 70 Ni-30 Cr. Su temperatura mxima de utilizacin es 1200C. Es muy

semejante a la anterior, pero es mucho mayor su resistencia a las atmsferas cementantes y

a la corrosin de tipo moho verde entre las temperaturas criticas de 820 a 1030C. Es muy notable la estabilidad de la resistencia, tanto mecnica como elctrica, a alta

temperatura.

Austentica de 60 Ni-15 Cr-25 Fe. Se recomienda para aplicaciones en las que la

temperatura de la resistencia no sobrepase 900C, en atmsferas cementantes o reductoras.

Sin embargo, es sensible a las atmsferas que contengan azufre, plomo o zinc, aunque

soporta aceptablemente las atmsferas cementantes. Se utiliza ampliamente en aparatos

electrodomsticos y para terminales de resistencias 80 Ni-20 Cr.

Austentica de 40 Ni-20 Cr-40 Fe. Es particularmente adaptada a las atmsferas reductoras

cementantes que son nocivas a las aleaciones con mayor contenido de Ni. Puede tambin

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 22

Facultad de Ingeniera Mecnica de la UMSNH

utilizarse en resistencias de arranque o de frenado de motores, as como en gran nmero de

aparatos electrodomsticos. Debe tenerse en cuenta el elevado coeficiente de variacin de

la resistividad con la temperatura.

Austentica de 30 Ni-20 Cr-50 Fe. Se utiliza en atmsferas sulfurosas nocivas para las de

mayor contenido de nquel y en los aparatos electrodomsticos donde la temperatura de

trabajo tiene poca importancia.

Austentica de 20 Ni-25 Cr-55 Fe. Es particular mente ventajosa por su precio reducido en

aplicaciones electrotrmicas de baja temperatura, aunque debe evitarse la zona

comprendida entre 700 y 800C. Se utiliza tambin en resistencias de arranque y restatos

de motores elctricos. Soporta atmsferas ligeramente sulfurosas.

1.4.2 Aleaciones Fe-Cr-Al

La variacin entre los diversos fabricantes es mayor que en la aleaciones Ni-Cr. Las ms

representativas son:

1. 22/25 Cr-6 Al-70 Fe. 2. 20/22 Cr-6 Al-72 Fe. 3. 20/22 Cr-4.5 Al-73 Fe. 4. 14 Cr-4 Al-80 Fe.

En el grupo 1 se han introducido recientemente una variable obtenida por pulvimetalurgia

que se denomiman PM. A muchas de estas aleaciones se les adiciona Ytrio lo que aumenta

considerablemente la ductilidad despus del funcionamiento prolongado a alta temperatura.

0-dTabla 1.4. Propiedades de las aleaciones Fe-Cr-Al.

Aleacin 22-6 PM 22-6 22-5 22-4 14-4

Composicin aproximada:

Cr % 22 22 22 22 14

Al % 5.8 5.8 5.3 4.8 4

Fe % 70 70 72 73 80

Densidad kg/m3 7100 7100 7150 7250 7300

Temperatura de Fusin C 1500 1500 1500 1500 1500

Temperatura mxima de utilizacin C 1400 1400 1400 1300 1100

Calor especfico a 20C kJ/kg*K 0.46 0.46 0.46 0.46 0.48

Calor especfico medio a 0-1000C kJ/kg*K 0.54 0.54 0.54 0.54 0.56

Conductuvidad trmica W/mk a 20C 13 13 13 13 15

Coeficiente dilatacin lineal 20-1000C/C-1

15 15 15 15 15

Resistencia a la rotura 20C N/mm2 750 800 800 800 700

900C N/mm2 40 34 37 34 35

Resistencia al creep 800C N/mm2 14 6 8 6 4

1000C N/mm2 1.8 1 1.5 1 0.8

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 23

Facultad de Ingeniera Mecnica de la UMSNH

En la tabla 1.4 se indican sus caractersticas principales de las aleaciones Fe-Cr-Al que

comentamos en relacin con las de las aleaciones Ni-Cr.

La densidad en muy inferior. La temperatura de fusin es ms elevada. La temperatura mxima de trabajo es ms alta. El calor especfico y la conductividad trmica son similares. La dilatacin lineal es ms baja. La resistencia a la rotura en caliente y la resistencia al creep son ms bajas, lo que

exige el uso de aleaciones Ni-Cr cuando se requieren buenas propiedades mecnicas

en caliente.

La Tabla 1.5 muestra la resistividad elctrica de las aleaciones Fe-Cr-Cl. Es notablemente

ms elevada que en las aleaciones Ni-Cr lo que resulta favorable en el clculo de las

resistencias en hornos elctricos.

0-eTabla 1.5. Resistividad elctrica de las aleaciones Fe-Cr-Al.

Coeficiente de resistividad

Aleacin 22-6 PM 22-6 22-5 22-4 14-4

20C 1 1 1 1 1

100C 1 1 1 1 1.01

200C 1 1 1.01 1.01 1.02

300C 1 1 1.01 1.01 1.03

400C 1 1 1.02 1.02 1.04

500C 1.01 1.01 1.03 1.03 1.05

600C 1.02 1.02 1.04 1.04 1.07

700C 1.02 1.02 1.04 1.05 1.09

800C 1.03 1.03 1.05 1.06 1.11

900C 1.03 1.03 1.05 1.06 1.13

1000C 1.04 1.04 1.06 1.07 1.14

1100C 1.04 1.04 1.06 1.07 1.15

1200C 1.04 1.04 1.06 1.08 --

1300C 1.04 1.04 1.06 1.08 --

1400C 1.05 1.05 1.07 -- --

1.4.3 Otros materiales: Molibdeno, Tntalo y Tungsteno

Se utilizan en hornos especiales de alta temperatura resistencias metlicas de molibdeno,

tntalo y tungsteno. El molibdeno tiene un punto de fusin de 2600C, admite cargas

especficas de 15-20 W/m2, pero por empezar a oxidarse a 600C, debe operar en vacio o

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 24

Facultad de Ingeniera Mecnica de la UMSNH

en atmsfera reductora. La resistividad varia fuertemente con la temperatura (2.7 veces

superior a 1500C que a 20C), lo que exige el empleo de transformadores con tomas para

el arranque, el funcionamiento a la temperatura de trabajo e intermedias. Se utiliza

frecuentemente en hornos de vacio para temperaturas inferiores a 1600-1700C.

El tntalo tiene un punto de fusin de 3030C y se utiliza en horno de vaco en forma de

hilos arrollados hasta temperaturas de 2300-2400C. Su resistividad a 1500C es seis veces

superior que a 20C. Con el tungsteno se puede llegar a temperaturas de 2500-2700C en

hornos de alto vacio. Su resistividad a 1500C es 6.7 veces superior que a 20C.

El conformado de las resistencias es difcil y las soldaduras prcticamente imposibles.

Adems, el continuo crecimiento del grano en funcionamiento a alta temperatura da lugar a

una progresiva fragilidad de las resistencias.

1.5 Disposicin de las resistencias metlicas, terminales y conexiones

Nos referimos exclusivamente a las fabricadas con aleaciones Ni-Cr o con aleaciones Fe-

Cr-Al, sin considerar, por su aplicacin especifica a hornos de vaco de alta temperatura, las

resistencias de Mo. Ta y W.

Las resistencias se disponen en una o varias de las siguientes superficies: paredes laterales,

bveda, solera y puertas. Cada una de ellas presenta sus particularidades en cuanto a:

Soporte mecnico de las resistencias. Posibilidades de ataque por cascarilla. Tensiones mecnicas por dilataciones y compresiones. Aislamiento elctrico, que se reduce en los productos refractarios cermicos al

elevar la temperatura.

Consideraremos, por tanto, el conformado previo de las resistencias, los soportes cermicos

o metlicos en el interior del horno y los terminales de salida de las resistencias que

atraviesan el aislamiento del horno, junto con las conexiones en la superficie exterior del

horno para formar las diferentes zonas de regulacin.

1.5.1 Disposicin de resistencias de alambre

El alambre para fabricacin de resistencias en hornos es de uso ms frecuente que en

pletina y su dimetro varia de 1 a 12 mm, siendo posible elegir entre un gran nmero de

dimetros normalizados. Las disposiciones ms frecuentes son:

Arrollado en espiral sobre tubos cermicos (Figura 1.9). Permite una radiacin trmica bastante libre de las resistencias lo que, para la misma carga especifica,

supone un menor gradiente de temperatura entre resistencias y horno.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 25

Facultad de Ingeniera Mecnica de la UMSNH

0-iFigura 1.9. Alambre en espiral sobre tubos.

Es una disposicin muy adecuada para aislamiento de fibra cermica. Los tubos se

fabrican normalmente de silimanita (materia prima para la fabricacin de productos

refractarios aluminosos, su contenido medio de Al2O3 es de 60-65%). Permite llegar

en resistencias a 1100C con Ni-Cr y 1300C con Fe-Cr-Al. El dimetro d del

alambre vara entre 2 y 6.5 mm arrollado sobre un dimetro interior D=10d12d.

El dimetro del tubo cermico debe ser 1-3 mm inferior a D. la distancia entre

soportes depende de la temperatura y de la aleacin y no debe pasar, para

temperaturas no inferiores a 1200C, de 250-350 mm.

Tal como se muestra en la Figura 1.10 las resistencias arrolladas sobre tubos

cermicos pueden disponerse en bveda, paredes laterales o solera; sobre

aislamientos de mantas de fibra cermica, placas o mdulos al vacio de fibra

cermica, mantas de fibra plegada en acorden o sobre ladrillos cermicos, siendo

fcil su adaptacin a diferentes potencias y zonas de regulacin.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 26

Facultad de Ingeniera Mecnica de la UMSNH

Solera Pared Bveda

La

dri

llo

s

Ma

nta

en

aco

rde

n

M

du

los

al

va

cio

Ma

nta

s d

e fi

bra

0-jFigura 1.10. Disposicin de las espirales sobre tubos.

Arrollado en espiral sobre ranura cermicas (Figura 1.11). Es una disposicin muy antigua y econmica, pero la resistencia no radia libremente, por lo que debe

calcularse para una menor carga especifica. Las ranuras en las piezas cermicas

deben de ser amplias y suficientemente espaciadas para facilitar la radiacin, pero

cubriendo no menos del radio de la espiral.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 27

Facultad de Ingeniera Mecnica de la UMSNH

0- kFigura 1.11. Alambre en espiral sobre ranuras.

Los soportes cermicos son de material aluminoso denso o aislante en calidad 1500.

La temperatura mxima de la resistencia es de 1050C con Ni-Cr y 1250C con Fe-

Cr-Al. El dimetro d del alambre vara entre 2 y 5 mm, arrollado sobre un dimetro

interior Di=4d5d. El paso mnimo de la espiral es p=2d.

En la Figura 1.12 se muestran varias disposiciones de espirales de alambre en

bveda, pared vertical y solera, sobre mdulos de fibra cermica al vacio y sobre

ladrillos o piezas cermicas densas.

Solera Pared Bveda

La

dri

llo

s

M

du

los

al

va

co

0-lFigura 1.12. Disposiciones de las espirales sobre ranuras.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 28

Facultad de Ingeniera Mecnica de la UMSNH

Arrollado tipo puercoespn sobre tubos cermicos (Figura 1.13). Es muy adecuado en los hornos de calentamiento por conveccin hasta una temperatura mxima de

700C, ya que se consigue una mayor densidad de potencia en kW/m3 que en los

paquetes de resistencias con bastidores metlicos. Es probablemente, una solucin

ms econmica, En la Figura 1.13 se muestra un calentador de aire de este tipo. El

paso mnimo entre espiras es de 3d.

0-mFigura 1.13. Espiral tipo puercoespn.

Ondulado con soportes de gancho (Figura 1.14). En alambres o varillas gruesas es muy conveniente esta disposicin para conseguir una elevada potencia especfica en

kW/m2. Se emplean varillas de 5 a 8 mm de dimetro, soportadas por ganchos

metlicos de acero refractario o cermico de silimanita. La temperatura mxima es

de 1050C para Ni-Cr y 1250C para Fe-Cr-Al.

0-nFigura 1.14. Ondulado sobre ganchos.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 29

Facultad de Ingeniera Mecnica de la UMSNH

Para temperaturas de trabajo 1000C la altura mxima de los lazos es de 350 mm y el paso

mnimo de 40 mm. En la Figura 1.15 se representan las disposiciones de alambre o varilla

ondulados y soportados con ganchos en bveda, paredes laterales y suela, para aislamientos

de fibra cermica en varias capas de manta, en mdulos o placas al vacio, en mantas

pagadas en acorden o en ladrillos o piezas cermicas refractarias.

Solera Pared Bveda

La

dri

llo

s

Ma

nta

en

aco

rde

n

M

du

los

al

va

cio

Ma

nta

s d

e fi

bra

0-oFigura 1.15. Disposiciones de varilla ondulada.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 30

Facultad de Ingeniera Mecnica de la UMSNH

Alambre enlazado sobre tubos cermicos (Figura 1.16). Permite temperaturas mximas de 1100C en Ni-Cr y 1300C en Fe-Cr-Al.

Se consiguen las mximas potencias especficas en paredes y bveda y se emplean

varillas de dimetro mayor de 5 mm. La altura mxima de los lazos, para una

temperatura de trabajo de 1000C, es de 350 mm y el paso mnimo entre lazos de 40

mm. Los tubos cermicos son, preferiblemente de silimanita.

0-pFigura 1.16. Alambre enlazado sobre tubo.

1.5.2 Terminales y conexiones

Tiene por objeto realizar la unin elctrica y mecnica ente las resistencias del interior del

horno y los cables elctricos de conexin en el exterior. Deben efectuar tres funciones

bsicas:

1. Paso de la corriente elctrica a travs del aislamiento trmico del horno, consiguiendo el suficiente aislamiento elctrico.

2. Unin elctrica y mecnica con las resistencias del horno y, por tanto, sometida a temperatura de las resistencias.

3. Unin elctrica con los cables o barras de alimentacin en el exterior del horno.

Las terminales para resistencias de alambre son siempre redondas, aunque para resistencias

de pletina pueden ser redondas o rectangulares, sobre todo en hornos de atmsfera

controlada, para conseguir un buen sellado. Por una parte, la seccin del terminal debe ser

grande para reducir las prdidas por efecto Joule, con las consiguientes cadas de tensin y

calentamiento del terminal, pero, por otra una seccin grande conduce a unas mayores

prdidas de calor por efecto de puente trmico, lo que da lugar a una mayor temperatura del

extremo exterior del terminal y por tanto de las conexiones.

El material ms adecuado de los terminales es el mismo que el de las resistencias. Sin

embargo, es frecuente para resistencias de 80 Ni-20 Cr, que los terminales sean de una

calidad inferior (40 Ni-20Cr o 20 Ni-25 Cr). La seccin de la terminal es como mnimo, el

triple de la que tiene la resistencia, la soldadura entre la terminal y la resistencia debe

realizarse con gran cuidado (vase Figura 1.17).

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 31

Facultad de Ingeniera Mecnica de la UMSNH

0-qFigura 1.17. Soldadura de terminales y resistencias.

Cuando la terminal pasa a travs del aislamiento del horno se presenta un problema de

aislamiento elctrico, que se resuelva mediante tubos cermicos de silimanita o similar, y

un problema de sellado. En hornos con aire en el interior, es suficiente un rellenado con

borra de fibra cermica, por ejemplo, pero en hornos de atmsfera controlada es necesario

adems prensaestopas entre la terminal y la calderera del horno.

El terminal de resistencias se puede roscar en un extremo frio donde se atornilla el terminal

del cable de alimentacin. En las Figuras 1.18 y 1.19 se muestran dos soluciones tpicas

para resistencias de alambre en espiral y de pletina ondulada, ambas con terminales

redondos. Sin embargo, no es la mejor solucin, ya que al cabo de muchos meses de

funcionamiento suele ser difcil soltar los terminales por estar las roscas y tuercas

agarrotadas.

0-rFigura 1.18. Terminal para resistencias de

alambre.

0-sFigura 1.19. Terminal para resistencias de

pletina.

Es preferible colocar mordazas sobre las terminales lisas que se atornillan, interponiendo

lminas de cobre para asegurar un buen contacto.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 32

Facultad de Ingeniera Mecnica de la UMSNH

1.6 Clculo de resistencias metlicas

Las resistencias instaladas en un horno se comportan como una carga elctrica puramente

resistiva. Las relaciones entre la tensin V, la intensidad I, la potencia P y la resistencia

elctrica a temperatura RT se deducen de la ley de Ohm. La Figura 1.20 permite determinar

todas las relaciones existentes entre dichas magnitudes. La potencia mxima que puede

disponerse en el interior de un horno con resistencias metlicas depende de la temperatura

mxima y de la disposicin que se adopte para las mismas.

0-tFigura 1.20. Relacin entre magnitudes elctricas.

La Figura 1.21 seala la potencia mxima para cuatro disposiciones tpicas:

a) Alambre arrollado en espiral o en pletina ondulada sobre ranuras. b) Alambre arrollado en espiral sobre tubos cermicos. c) Alambre ondulado y dispuesto verticalmente con soportes de gancho. d) Pletina ondulada y dispuesta verticalmente con soportes de gancho.

Si se conoce la potencia del horno, se puede determinar la superficie mnima requerida para

instalar las resistencias. Si es posible, se dispondran nicamente en las paredes laterales

pero, si es necesario, se ampliara a otras superficies (bveda, solera, puerta, etc.) hasta

conseguir la requerida.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 33

Facultad de Ingeniera Mecnica de la UMSNH

0-uFigura 1.21. Potencia especfica mxima en hornos.

Las formulas generales que permiten calcular las resistencias son:

Resistencia elctrica a 20C de longitud 1 cm: Alambre de dimetro d cm

R20=41

d2

(1.1a)

Pletina de seccin a x b cm2

R20=1

a b (1.1b)

Donde es la resistividad en cm.

Resistencia elctrica a la temperatura TC de las resistencias:

= 20 (1.2)

Donde Ct es el coeficiente de resistividad de las Tablas 1.3 y 1.5 para aleaciones Ni-

Cr y Fe-Cr-Al, respectivamente.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 34

Facultad de Ingeniera Mecnica de la UMSNH

Superficie radiante de las resistencias: Alambre de dimetro d cm.

= 1

2 (1.3a)

Pletina de seccin a x b cm

2

= 2( + ) 1

2 (1.3b)

Un dato fundamental en las resistencias es la carga especfica que, para unas

condiciones de disposicin de las mismas, determina la diferencia de temperatura

entre las resistencias y la carga a calentar en el interior del horno. Para las mismas

disposiciones de la figura 1.21 se indica, en la Figura 1.22, la carga especfica en

funcin de la temperatura del horno para las aleaciones Fe-Cr-Al (22-6) y Ni-Cr

(80-20), que son las ms utilizadas en los hornos de alta temperatura.

Se deduce que:

= (1.4)

Donde p es la carga especfica en W/cm2.

0-vFigura 1.22. Carga especfica mxima de las resistencias.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 35

Facultad de Ingeniera Mecnica de la UMSNH

Relacin Ac/R20: Aplicando la frmula:

= 2 (1.5)

Se deduce fcilmente:

20

=

20 =2 20

=2

=2 2

2/ (1.6)

Para cada aleacin Ni-Cr o Fe-Cr-Al el fabricante facilita tablas que dan, para diferentes

dimetros de alambre o secciones de pletina, el valor de Ac/R20.

Eliminando la longitud entre:

=2

=

2

20 =

Resulta:

Para alambre de dimetro d cm:

=

2

3

(1.7)

Para pletina de seccin a x b cm2:

= 2 ( + )

(1.8)

En hornos elctricos es frecuente la conexin directa de las resistencias a la red a

220 o 380 V, lo que en circuitos en estrella o triangulo permite tener para cada rama

de las resistencias 127, 220 o 380 V. para los dimetros y secciones ms normales

de resistencias se dispone de tablas para cada aleacin y carga especifica (funcin

bsicamente de la temperatura del horno y de la disposicin de las resistencias

adoptada) que indican la potencia, longitud requerida y peso de la resistencia a 127,

220 o 380V.

De la ecuacin (1.7), despejando el dimetro, resulta:

= 0.74

2

(1.9)

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 36

Facultad de Ingeniera Mecnica de la UMSNH

En pletinas, la relacin entre n=a/b suele estar comprendida entre 7.5 y 12.5 (como

lmite entre 5 y 15) por lo que puede deducirse de (1.5):

=

2

2

2 (1 + )

3

=

2

3

(1.10)

=

2

1

2 (1 + )

3

=

2

3

(1.11)

Los valores de ka y kb son los siguientes:

n=a/b 5 7.5 10 12.5 15

ka= 1.277 1.490 1.657 1.795 1.916

kb= 0.255 0.199 0.166 0.144 0.128

1.7 Recinto del horno

El recinto del horno elctrico est formado bsicamente por la calderera exterior y el

aislamiento trmico en cuyo interior se disponen las resistencias y la carga. En este

apartado se describen los materiales refractarios y aislantes utilizados en hornos, para pasar,

finalmente al estudio de las diferentes perdidas de calor que se producen en un horno

elctrico.

1.7.1 Materiales refractarios y aislantes

El campo de los aislamientos trmicos en hornos industriales es extraordinariamente amplio

y complejo. Aparentemente, su nico objetivo es aislar el interior de los hornos, estufas,

conductos, etc., con un doble propsito:

Reducir las prdidas de calor Conseguir unas condiciones ambientales en el exterior suficientemente aceptables.

Pero, realmente, las condiciones en el interior pueden ser tales que la capa interna del

aislamiento trmico deba ser capaz de:

Soportar el ambiente del horno (humos, aire en circulacin, gases reductores, etc.). Conseguir sin reaccin qumica, en trminos generales, metales o no metales,

fundidos, a alta temperatura, etc.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 37

Facultad de Ingeniera Mecnica de la UMSNH

Por ello, el aislamiento trmico, adems de sus caractersticas de aislamiento, puede

requerir resistencia al ataque qumico, resistencia a la abrasin, etc., lo que, evidentemente,

condiciona la eleccin del aislamiento no solamente por su temperatura mxima de trabajo.

Dentro del campo de los aislamientos trmicos se incluyen los materiales empleados en las

tcnicas frigorfica y criognica, pero no se consideran en nuestro caso por sus

caractersticas propias y especficas en cuanto su composicin, mtodo de instalacin,

protecciones adicionales, etc.

Aunque la clasificacin indicada a continuacin, en funcin de la temperatura mxima de

utilizacin, sea muy poco cientfica, entendemos que es suficientemente prctica:

Productos refractarios densos. Productos refractarios aislantes. Productos aislantes no refractarios (hasta 800-1000C). Productos calorfugos (hasta 100-150C). Fibras cermicas.

1.7.1.1 Productos refractarios densos.

No existe un producto refractario adecuado para todo. Adems de su resistencia

piroscpica, intervienen la resistencia qumica, la resistencia a la abrasin, etc.

Lo normal es clasificarlos a partir de su naturaleza mineralgica en:

1. Productos refractarios densos de forma; porosidad inferior al 45%. 2. Productos refractarios ligeros (aislantes refractarios) de forma; porosidad superior

45%.

3. Productos refractarios a granel (densos y ligeros) que toman su forma en la aplicacin concreta.

Los conformados densos se clasifican a su vez por el sistema de fabricacin en: cocidos,

aglomerados, electrofundidos y otros. Los no conformados densos y los ligeros o de masas

refractarias se clasifican por su mtodo de utilizacin en: hormigones, apisonables,

plsticos y proyectables o de gunitado. Tambin se diferencian por su ligante en:

hidrulico, cermico, qumico y combinado.

A) Productos refractarios aluminosos

Las materias primas son las siguientes:

Arcillas refractarias (silicatos de almina hidratada del grupo de la caolinita). Silicatos de almina cristalizados y anhdridos (andalucita, cianita, silimanita,

mullita).

Hidratos de almina y bauxita. Almina tabular. Corindn.

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 38

Facultad de Ingeniera Mecnica de la UMSNH

B) Productos siliciosos

Son intermedios entre los arcillosos y los productos de slice. Su contenido de SiO2 est

comprendido entre 85 y 93%. Se fabrican a partir de arenas arcillosas tratadas y conocidas

como las arcillas refractarias. Sus propiedades generales estn prximas a las de los

productos slico-arcillosos de bajo contenido de almina.

Por su fuerte contenido de slice, son ms resistentes mecnicamente en caliente que la

mayor parte de los productos arcillosos, pero, por el contrario, menos resistentes a las

bruscas variaciones de temperatura.

C) Productos de slice

Deben contener, de acuerdo con la clasificacin establecida, un mnimo de 93% de slice

pura (SiO2). Por la accin del calor la slice pura se transforma en:

Tridimita por encima de 867C hasta 1470C. Cristobalita por encima de 1470C hasta 1725C. Slice fundida a partir de 1725C.

Una propiedad importante de la slice es su coeficiente de dilatacin trmica, que es

prcticamente nulo a partir de los 600C de temperatura, de lo que se deduce:

1. Las bruscas variaciones de temperatura en el intervalo comprendido entre 600 y 1700C no dan lugar a fisuras o grietas en los refractarios siliciosos.

2. Al pasar los puntos crticos entre 0 y 600C, por el contrario, las grietas son casi imposibles de evitar salvo que se tomen grandes precauciones (calentamientos y

enfriamientos extraordinariamente lentos).

D) Productos bsicos a base de magnesia, cromita y doloma

Los ladrillos de magnesia estn constituidos esencialmente por MgO (periclasa) cuyo punto

de fusin es extremadamente elevado (aprox. 2800C). Es esencialmente bsico, es decir,

que resiste bien al contacto con materias igualmente bsicas incluso a temperaturas muy

elevadas. Los ladrillos de cromita (FeOCrO3 o espinela cromifera) son neutros. Resisten a

los agentes tanto cidos como bsicos. Sus propiedades fsicas o mecnicas son mediocres.

Se han unido ambos materiales con un xito inesperado: han dado lugar a los ladrillos de

cromo-magnesia, qumicamente bsicos, mecnicamente ms resistentes que los tipos

procedentes.

Finalmente, la doloma calcinada, que contiene cal y magnesia, tiene propiedades qumicas

anlogas a la magnesia, pero presenta dificultades de empleo. La doloma calcinada se

rehidrata rpidamente al aire libre por la presencia de cal. Se fabrican ladrillos de doloma y

de mezclas de doloma y magnesia adicionndoles alquitrn y prensado fuertemente.

La magnesia (MgO) se obtiene por calcinacin de la magnesita natural o a partir del agua

de mar, resultando por este procedimiento una materia prima de gran pureza. En los ltimos

-

Diseo y Construccin de un Horno de Resistencias de Recalentamiento con Forma Cilndrica

Pgina 39

Facultad de Ingeniera Mecnica de la UMSNH

aos se han desarrollado otros refractarios a base de magnesia mediante la adicin de

carbn, grafito y carburo de silicio.

Estn en pleno auge los productos refractarios de magnesia-almina (espinela), para tratar

de eliminar los que contienen cromita por posibles problemas de contaminacin del suelo.

E) Productos refractarios especiales

Se incluyen en este grupo todos los productos refractarios no clasificados anteriormente.

Entre ellos estn:

De carburo de silicio. De grafito y carbono. De zircn y de zircona. Para usos de laboratorio. Anticidos.

Productos de carbura de silicio. El carburo de silicio SiC se obtiene tratando en el horno

elctrico una mezcla de slice (arena) y cok. Su dureza es aproximada a la del diamante. Se

utiliza en la construccin de muflas y crisoles de alta temperatura por su buena

conductividad trmica.

Productos a base de grafito y carbono. El grafito, forma hexagonal del carbono, posee la

mayor resistencia al fuego de los productos refractarios. Su punto de volatilizacin es

superior a 3500C. El grafito se presenta en forma de lminas o agujas ms o menos

desarrolladas y tambin amorfas, siendo mucho ms apreciado el primero.