Estudio comparativo de las normas ISO 6336 y ANSI/AGMA ...

Transcript of Estudio comparativo de las normas ISO 6336 y ANSI/AGMA ...

Estudio comparativo de las normasISO 6336 y ANSI/AGMA 2001-D04para el calculo de la capacidad decarga de engranajes cilındricos con

perfil de evolvente

Carlos Andres Miranda Suaza

Universidad Nacional de Colombia

Facultad de Ingenierıa, Departamento de Ingenierıa Mecanica y Mecatronica

Bogota, Colombia

2019

Estudio comparativo de las normasISO 6336 y ANSI/AGMA 2001-D04para el calculo de la capacidad decarga de engranajes cilındricos con

perfil de evolvente

Carlos Andres Miranda Suaza

Trabajo de grado presentado como requisito parcial para optar al tıtulo de:

Magister en Ingenierıa Mecanica

Director:

MBA. Ing. Luis Eduardo Benıtez Hernandez

Lınea de Investigacion:

Diseno de Elementos de Maquinas

Universidad Nacional de Colombia

Facultad de Ingenierıa, Departamento de Ingenierıa Mecanica y Mecatronica

Bogota, Colombia

2019

iv

Resumen

Las normas ISO 6336 y ANSI/AGMA 2001-D04 especifican los metodos de calculo de la

capacidad de carga para engranajes cilındricos con perfil de evolvente contra la fractura por

fatiga a flexion en la raız del diente y picado por fatiga superficial (pitting), y junto con la

norma DIN 3990 son las mas utilizadas en la industria gobal. Se ha desarrollado el programa

UNGEAR que permite el calculo de los factores de seguridad contra fractura en el diente

y picado superficial siguiendo las metodologıas de ISO y AGMA. Utilizando UNGEAR pa-

ra calcular nueve casos de estudio (tres transmisiones por engranajes con distancias entre

centros diferentes, cada una con tres relaciones de transmision) se ha encontrado que los fac-

tores de seguridad ISO y AGMA difieren, a excepcion del caso con la menor distancia entre

centros, en el cual los factores de seguridad contra pitting ISO y AGMA son equivalentes

sin importar la relacion de transmision. Como resultado de la evaluacion de los factores de

seguridad obtenidos se ha demostrado que para los casos de estudio con las caracterısticas

propuestas, la norma ANSI/AGMA 2001-D04 es mas conservadora que la norma ISO 6336.

Palabras clave: Engranajes, picado por fatiga superficial, flexion en la raız de diente, factor

de seguridad, relacion de transmision, distancia entre centros.

Abstract

The ISO 6336 and ANSI/AGMA 2001-D04 standards specify the calculation methods of

the load capacity for involute cylindrical gears against pitting and bending tooth breaka-

ge, and in addition with the DIN 3990 standard, are the most used in the global industry.

It has been developed the UNGEAR software which allows the safety factors calculation

against tooth breakage and pitting following the ISO and AGMA methodologies. By using

the UNGEAR software to calculate nine study cases (three gear transmissions with different

centre distances, each one with three gear ratios) it has been found that the ISO and AGMA

safety factors differ, with the exception of the case study with less centre distance, in which

the pitting safety factors ISO and AGMA are equivalent irrespective of the gear ratio. As

a result of evaluating the safety factors it has been demonstrated that for the case studies

with the proposed characteristics, the ANSI/AGMA 2001-D04 standard is more conservative

than the ISO 6336 standard.

Keywords: Gears, pitting, tooth root bending, safety factor, gear ratio, centre distance.

v

Contenido

Resumen IV

1. Introduccion 1

1.1. Estado del arte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2. Indentificacion del problema . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1.3. Objetivos del proyecto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2. Marco teorico 6

2.1. Aspectos generales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

2.1.1. Transmisiones por correa . . . . . . . . . . . . . . . . . . . . . . . . . 6

2.1.2. Transmisiones por cadena . . . . . . . . . . . . . . . . . . . . . . . . 7

2.1.3. Transmisiones por engranajes . . . . . . . . . . . . . . . . . . . . . . 7

3. Metodologıa aplicada 11

3.1. Aspectos generales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

3.2. ANSI/AGMA 2001-D04 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

3.2.1. Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

3.2.2. Criterios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

3.2.3. Metodologıa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

3.3. ISO 6336 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

3.3.1. Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

3.3.2. Criterios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

3.3.3. Metodologıa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

3.4. Herramienta computacional UNGEAR . . . . . . . . . . . . . . . . . . . . . 29

3.4.1. Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

3.4.2. Lenguaje de programacion . . . . . . . . . . . . . . . . . . . . . . . . 29

3.4.3. Desarrollo de algoritmos y codificacion de UNGEAR . . . . . . . . . 30

3.4.4. Pruebas de escritorio . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

3.5. Casos de estudio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

3.5.1. Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

3.5.2. Datos iniciales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

3.5.3. Transmisiones seleccionadas y rangos de operacion . . . . . . . . . . . 38

Contenido vii

4. Analisis de resultados 42

4.1. Resultados obtenidos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

4.2. Comparacion entre las normas ISO 6336 y ANSI/AGMA 2001-D04 . . . . . 45

4.2.1. Comparacion de criterios . . . . . . . . . . . . . . . . . . . . . . . . . 45

4.2.2. Comparacion de metodologıas . . . . . . . . . . . . . . . . . . . . . . 45

4.2.3. Comparacion de factores de influencia . . . . . . . . . . . . . . . . . . 48

4.2.4. Factores de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . 52

5. Conclusiones y recomendaciones 60

5.1. Conclusiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

5.2. Recomendaciones para trabajos futuros . . . . . . . . . . . . . . . . . . . . . 61

A. Anexo: Codigos fuente de UNGEAR 63

B. Anexo: Programa UNGEAR 164

Bibliografıa 165

Lista de Figuras

2-1. Curva cicloide . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2-2. Curva evolvente . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2-3. Modos de falla tıpicos en engranajes . . . . . . . . . . . . . . . . . . . . . . . 9

3-1. Metodologıa aplicada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

3-2. Paquetes de modulos UNGEAR. . . . . . . . . . . . . . . . . . . . . . . . . . 30

3-3. Secuencia logica del modulo UNGEAR ejecutable . . . . . . . . . . . . . . . 31

3-4. Muestra en consola UNGEAR. . . . . . . . . . . . . . . . . . . . . . . . . . . 31

3-5. Opciones de calculo de M1UNGEAR. . . . . . . . . . . . . . . . . . . . . . . 32

3-6. Secuencia logica del modulo 1 . . . . . . . . . . . . . . . . . . . . . . . . . . 33

3-7. Secuencia logica del modulo ANSI/AGMA 2001-D04 . . . . . . . . . . . . . 35

3-8. Secuencia logica del modulo ISO 6336-1/2/3/5 . . . . . . . . . . . . . . . . . 36

4-1. Mapa de factores de influencia ISO-6336 . . . . . . . . . . . . . . . . . . . . 49

4-2. Mapa de factores de influencia ANSI/AGMA 2001-D04 . . . . . . . . . . . . 50

4-3. Diagrama de Venn - Factores de influencia ISO-6336 . . . . . . . . . . . . . . 51

4-4. Diagrama de Venn - Factores de influencia ANSI/AGMA 2001-D04 . . . . . 51

4-5. Comparacion de la tendencia de los esfuerzos ISO y AGMA . . . . . . . . . 52

4-6. Comportamiento de SH2 vs A. . . . . . . . . . . . . . . . . . . . . . . . . . 55

4-7. Comportamiento de SH2 vs i. . . . . . . . . . . . . . . . . . . . . . . . . . . 56

4-8. Comportamiento de SF vs A. . . . . . . . . . . . . . . . . . . . . . . . . . . 58

4-9. Comportamiento de SF vs i. . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

Lista de Tablas

3-1. Datos iniciales de potencia (nominales) para cada modelo seleccionado. . . . 38

3-2. Datos de entrada M1PSF10N. . . . . . . . . . . . . . . . . . . . . . . . . . . 39

3-3. Datos de entrada M1PSF50N. . . . . . . . . . . . . . . . . . . . . . . . . . . 40

3-4. Datos de entrada M1PSF90N. . . . . . . . . . . . . . . . . . . . . . . . . . . 40

3-5. Datos de entrada comunes para los nueve casos. . . . . . . . . . . . . . . . . 41

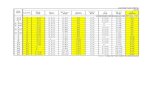

4-1. Resultados de calculo UNGEAR para ISO 6336. . . . . . . . . . . . . . . . . 43

4-2. Resultados de calculo UNGEAR para AGMA 2001-D04. . . . . . . . . . . . 44

4-3. Parametros de las formulas de contacto ISO y AGMA. . . . . . . . . . . . . 47

4-4. Parametros de las formulas de flexion ISO y AGMA. . . . . . . . . . . . . . 47

4-5. Numeros de esfuerzo lımite del material. . . . . . . . . . . . . . . . . . . . . 52

4-6. Tabla de resumen de factores de seguridad obtenidos. . . . . . . . . . . . . . 53

1. Introduccion

La transmision de potencia por medio de reductores de velocidad es ampliamente utilizada

en la industria mundial, el mercado es extenso y diverso en aplicaciones, asimismo existe una

vasta gama de fabricantes a nivel global.

Anos atras el mercado estaba sectorizado y los fabricantes nacionales cubrıan el medio lo-

cal; los paıses de mayor dominio tecnologico desarrollaron sus propios metodos de diseno y

fabricacion de manera relativamente independiente. Alemania, Estados Unidos de America

y la antigua Union de Republicas Socialistas Sovieticas con las normas DIN, ANSI/AGMA

y GOST respectivamente son ejemplo de la estandarizacion de dichos metodos y procesos;

por su parte las normas ISO han estado enfocadas hacia la unificacion de criterios.

Existe una gran cantidad de normas para el diseno de engranajes, aunque solo algunas son

especıficamente para el calculo de la capacidad de carga de estos elementos de maquinas.

Las de mayor uso en la industria por fabricantes y disenadores, y segun la region de origen

son: la norma ANSI/AGMA 2001-D04 [1] para fabricantes norteamericanos, la norma ISO

6336 partes 1, 2, 3, 5, y 6 [2] que es generalmente utilizada en el viejo continente [3], y la

norma DIN 3990:1987 [4], que es aplicada por manufactureros de origen aleman y parte de

Europa. Cuando los fabricantes o distribuidores de maquinaria (especialmente en el ramo

local) buscan espacio comercial o reconocimiento de marca, es comun que cada companıa

sugiera que el metodo de calculo que practica cada uno es el mas recomendado y que por lo

tanto su producto es mas confiable o conveniente para una aplicacion dada. No obstante, en

ocasiones dichas afirmaciones carecen de fundamento o respaldo tecnico comprobado.

Una metodologıa adecuada a las condiciones de la industria y que resolverıa la incognita

de cual puede ser el procedimiento de calculo mas apropiado en ciertas circunstancias de

operacion, es la de adoptar casos reales de aplicaciones con diferentes regımenes de potencia

(torque y velocidad) requeridos, desarrollar detalladamente el metodo de calculo indicado

por cada norma, evaluar los resultados, analizar los factores que influyen en estos, y median-

te la comparacion de los factores de seguridad en cada caso, analizar y concluir cuales son

las diferencias entre las normas, o, en el caso de que los resultados marquen una tendencia

concluyente, dictaminar una equivalencia entre ellas bajo ciertas circunstancias de operacion.

2 1 Introduccion

1.1. Estado del arte

Dobrovolski [5] define las transmisiones como mecanismos empleados para la transmision

de energıa desde una maquina conductora hacia una maquina conducida, comunmente con

variaciones en terminos de velocidad y momento torsor; pueden clasificarse en transmisiones

por rozamiento y transmisiones por engrane. Dentro de estas ultimas se encuentran las de

contacto directo por dientes (engranajes) y las de sinfın.

Niemann [6] describe diferentes tipos de engranajes acorde con la disposicion de los ejes,

como son, paralelos, inclinados (interceptados), y perpendiculares (cruzados) y los clasifica

en, (i) engranajes de diente recto y helicoidal para ejes paralelos (de cuerpo cilındrico), (ii)

engranajes conicos de diente recto y espiral para ejes interceptados y engranajes (iii) hipoi-

dales, (iv) de tornillo sinfın, y (v) espiroidales para ejes cruzados.

Hlebanja y Hlebanja [7] han realizado un estudio detallado del desarrollo de la transmi-

sion de potencia por engranajes a traves de la historia en el que se destacan investigadores y

entes de normalizacion involucrados en el progreso de estos elementos de maquinaria. Plan-

tean ademas que el uso de los engranajes, y mas aun, nuevos desarrollos en el ramo, seguiran

siendo necesarios en los proximos anos dado que las diferencias entre velocidades de rotacion

y momentos de torsion entre fuente de energıa y maquina de trabajo requieren el uso de

estas transmisiones.

En el diseno de engranajes se consideran multiples variables relacionadas como son ma-

nufactura, materiales, analisis de fallas, mantenimiento en operacion, y fundamentalmente

calculo geometrico y de capacidad de carga. Benıtez [8] presenta un compendio de dichos

parametros esenciales en el estudio de estos elementos de maquinas, desarrolla fundamentos,

calculos geometricos y calculos de capacidad de carga basados en los estandares de AGMA.

La normatividad existente sobre definiciones, nomenclatura y relaciones geometricas esta

presentada en AGMA 913-A98 [9], ANSI/AGMA 933-B03 [10], ISO 21771-2007 [11] y DIN

3960 [12]. El calculo de la capacidad de carga de engranajes cilındricos de diente recto y

helicoidal esta presentado y establecido por diferentes metodos estandarizados en las normas

ANSI/AGMA 2001-D04 [1], ANSI/AGMA 2101-D04 [13], DIN 3990 [4], e ISO 6336 partes

1, 2, 3, 5, 6 [2], entre otras, siendo las referenciadas de mayor uso por los disenadores de

maquinaria debido a su difusion, reconocimiento, confiabilidad y aplicabilidad.

Varios investigadores han desarrollado trabajos orientados hacia el estudio de los metodos

para el calculo de la capacidad de carga de engranajes y los factores de influencia involu-

crados. Gonzalez Rey et al. [14] presentan una descripcion de los metodos de calculo de la

norma ISO 6336 [11] con el fin de evaluar las cargas dinamicas en engranajes cilındricos

1.1 Estado del arte 3

de diente recto mediante el analisis de la metodologıa de calculo del coeficiente de carga

dinamica. Roda Casanova et al. [15] efectuan una comparacion del factor de carga en la cara

entre el calculo por el metodo C de la norma ISO 6336 y el analisis por elementos finitos

para numerosos casos de estudio, proporcionando informacion del comportamiento de los

dos metodos variando los parametros de entrada. Tavares et al. [16] presenta una revision de

enfoques y herramientas para el calculo de capacidad de carga de engranajes, la investigacion

se orienta hacia la norma ISO 6336 en la cual se utilizan herramientas de analisis numerico

para analizar los factores de influencia de correccion de esfuerzo y de forma. Jyothirmai et

al. [17] comparan esfuerzos de flexion en el diente, esfuerzos de contacto y fatiga para el

metodo analıtico basado en AGMA y el analisis por elementos finitos con el fin de validar

este ultimo metodo para optimizar tiempos de diseno y minimizar errores que se pueden dar

durante el proceso analıtico.

La investigacion relacionada con el analisis comparativo de las normas vigentes se ha re-

ducido a expertos en la materia y en su mayorıa son casos que han perdido vigencia debido

a la ocasional actualizacion de las normas, los estudios actualizados son escasos.

Walton et al. [18] [19] examinan las normas AGMA, ISO, y BS y efectuan una comparacion

de la capacidad de resistencia al picado y a la flexion, encontrando diferencias importantes en

los metodos presentados y sugiriendo investigaciones posteriores con nuevos casos y variando

los parametros de entrada. Kissling [20] estudia las diferencias entre las normas ISO, DIN

y AGMA, encontrando que para los casos estudiados ISO y DIN son practicamente equiva-

lentes (coincidiendo con [18]) y evidencia cierto numero de diferencias con los resultados de

AGMA esencialmente en factores de influencia, dichas diferencias varıan considerablemente

a medida que se alteran los datos de entrada de requerimientos de operacion. Radzevich

[21] muestra un compendio de la metodologıa de calculo, formulas y compara los factores de

influencia presentados en versiones anteriores ISO y AGMA para la resistencia a flexion y

picado superficial del diente.

McVittie [22] [23] [24] [25] mediante su investigacion presentada en cuatro artıculos muestra

en detalle como se compone la norma ISO 6336 y la compara con ANSI/AGMA 2001 para

cuatro casos aplicados con parametros iniciales dados, en los cuales el comportamiento de

los factores de seguridad es variable en cada aplicacion, genera una discusion acerca de las

causas de estas diferencias. Cahala [26] muestra una comparacion entre la resistencia a la

flexion y al picado superficial variando la distancia entre centros de los casos estudiados,

encontrando tambien diferencias entre las normas ANSI/AGMA 2001 e ISO 6336. Beckman

et al. [27] hacen una revision de las normas aplicables al calculo de la capacidad de carga de

engranajes para altas velocidades de operacion, concluyen que las normas ISO y DIN son de

un analisis muy complejo y que representan en sus resultados capacidades mayores que las

obtenidas mediante los procedimientos de AGMA.

4 1 Introduccion

Labath et al. [28] demuestran diferencias de valores y de tendencias en los factores de seguri-

dad a la flexion y al picado supercial entre las normas ISO 6336 y AGMA 2001, mediante la

variacion de parametros de la geometrıa del diente, angulo de presion y angulo de helice, la

invetigacion no hace hincapie en los factores que influencian dichas diferencias. Kawalec et

al. [29] mediante el uso de analisis por elementos finitos comparan la resistencia en la raiz del

diente que brindan los metodos propuestos por las normas ISO 6336 y AGMA 2001, varios

resultados graficos muestran tendencias variables en el comportamiento de las normas. Uno

de los estudios mas recientes de comparacion entre las normas AGMA e ISO ha sido publica-

do por Rinaldo [3], quien enfatiza en la importancia de evitar sobre disenar o ser demasiado

conservador en el diseno de engranajes, ya que esto genera sobre costos en manufactura y

operacion.

1.2. Indentificacion del problema

Diferentes metodos de calculo para la capacidad de carga de engranajes cilındricos de diente

recto y helicoidal son utilizados por los disenadores de transmisiones mecanicas. Las nor-

mas de mayor uso que estandarizan dichos procedimientos son las AGMA, ISO, y DIN; se

encuentra que en ocasiones los usuarios finales de los reductores de velocidad no disponen

de un criterio de evaluacion sobre las diferencias entre las normas utilizadas que brinde la

posibilidad de determinar la conveniencia de seleccionar un equipo disenado con uno u otro

metodo de calculo para una aplicacion en especıfico.

Debido a esta necesidad, han sido desarrollados estudios de comparacion de las normas

con diferentes enfoques. Algunos han estudiado una norma especıfica a profundidad con

el fin de encontrar vacıos, mejoras, validaciones y metodos complementarios por medio de

orientaciones analıticas, experimentales o metodos computacionales. Otras investigaciones

van dirigidas a atacar una variable de influencia puntual por medio de la identificacion de

variaciones en los resultados a medida que se dan diferentes valores de entrada del parame-

tro seleccionado. Se han desarrollado tambien calculos en los cuales se varıan parametros

geometricos de los dientes de engranajes como el angulo de presion, altura de diente, pro-

posicion de geometrıas no estandar, etc., con el proposito de analizar los cambios que estas

condiciones generan en los resultados que arroja cada norma. Se encuentran tambien inves-

tigaciones que estan orientadas hacia una comparacion general de los metodos de calculo

propuestos en las normas por medio de su aplicacion en casos industriales, sin embargo,

debido a la ocasional actualizacion de las normas, dichos estudios no son actuales.

Se ha identificado que hay carencia de informacion tecnica confiable y actualizada en donde

se comparen las normas DIN 3990, ISO 6336 y ANSI/AGMA 2001-D04.

Debido a que las normas ISO y DIN presentan gran cantidad de similitudes [20] [18], re-

1.3 Objetivos del proyecto 5

sultarıa redundante comparar la norma DIN con la ISO. Ası pues, el estudio se limitara al

analisis de las normas ANSI/AGMA e ISO.

Se formula la siguiente pregunta que da origen al trabajo propuesto:

¿Con base en la comparacion de los factores de seguridad contra picado por fatiga superficial

y fractura por fatiga por flexion en la raız del diente, es posible establecer la equivalencia en

rangos de operacion especıficos entre las normas ISO 6336 y ANSI/AGMA 2001-D04, para

el calculo de la capacidad de carga de engranajes cilındricos de perfil de evolvente?

1.3. Objetivos del proyecto

El objetivo general del trabajo es evaluar la equivalencia entre las normas ISO 6336 y AN-

SI/AGMA 2001-D04, para el calculo de la capacidad de carga de engranajes cilındricos de

diente recto y helicoidal con perfil de evolvente, mediante la comparacion de los factores de

seguridad contra picado por fatiga superficial y fractura por fatiga a flexion en la raız del

diente de aplicaciones industriales bajo rangos especıficos de operacion.

Los objetivos especıficos se enumeran a continuacion:

Indentificar y comparar los criterios, metodos de calculo, y factores de influencia que

son establecidos por las normas ISO 6336 y ANSI/AGMA 2001-D04, para el calculo

de la capacidad de carga de engranajes cilındricos con perfil de evolvente.

Desarrollar una herramienta programada que ejecute el calculo y permita la compa-

racion de los factores de seguridad contra picado por fatiga superficial y fractura por

fatiga a flexion en la raız del diente siguiendo cada una de las normas ISO 6336, y

ANSI/AGMA 2001-D04.

Estabecer la equivalencia total, parcial o nula, de las normas ISO 6336, y ANSI/AGMA

2001-D04, por medio del analisis del comportamiento de los factores de seguridad contra

el picado por fatiga superficial y la fractura por fatiga a flexion en la raız del diente

para diferentes rangos de operacion de aplicaciones del sector industrial.

2. Marco teorico

2.1. Aspectos generales

Cuando es requerido transformar la velocidad de rotacion y el momento de torsion desde una

maquina hacia otra, se hace necesario emplear una combinacion de elementos mecanicos que

permitan la modificacion de dichos parametros y por lo tanto transmitan la potencia entre

un accionamiento (maquina conductora), generalmente un motor, y una maquina accionada

(conducida), que ejecuta un trabajo en particular, por ejemplo, bandas transportadoras, ti-

turacion de materiales, elevadores de carga, entre otros.

Dichos elementos de maquinaria son llamados transmisiones mecanicas y cumplen la funcion

de transmitir potencia mecanica variando los parametros previamente mencionados. Existen

varios tipos de transmisiones y la seleccion de uno u otro depende de las ventajas y des-

ventajas comparativas particulares de cada configuracion. Las transmisiones mecanicas mas

usadas pueden agruparse en tres tipos: por correa, por cadena y por engranajes.

2.1.1. Transmisiones por correa

Las transmisiones por correa (tambien llamadas por banda) utilizan bandas flexibles y poleas

de cuerpo cilındrico, basan su funcionamiento en la friccion generada entre las superficies en

contacto entre la banda y las poleas. Las poleas conductora y conducida son ensambladas en

los ejes del accionamiento y la maquina conducida respectivamente. Las fuerzas de tension

generadas en la correa a una velocidad dada son variables de potencia que redundan como

velocidad angular en los ejes y mediante el uso de poleas de diferente diametro se logran los

cambios en velocidad de rotacion y torque. Los tipos de transmision por correa mas utilizados

son los de correa plana, correa trapezoidal y correa dentada. Ademas de proveer capacidad

de absorcion de choques (gracias a su configuracion flexible), las transmisiones por correa

son utilizadas preferiblemente en aplicaciones con altas velocidades de transmision, largas

distancias entre ejes, torques relativamente bajos, y requerimientos laxos de sincronizacion,

generalmente son utilizadas en disposicion de ejes paralelos aunque perfectamente transmiten

entre ejes cruzados. Pueden tener eficiencias relativamente bajas en contraprestacion de cierto

grado de facilidad de mantenimiento, costo relativamente bajo y operacion silenciosa.

2.1 Aspectos generales 7

2.1.2. Transmisiones por cadena

Las transmisones por cadena son tambien consideradas de tipo flexible y su configuracion

mas basica consiste en dos pinones de cadena o ”sprockets”, y un elemento flexible llamado

cadena, que es una serie de eslabones unidos mediante pines y/o rodillos. Los eslabones de la

cadena engranan en los dientes de los sprockets que estan a su vez ensamblados sobre los ejes

de las maquinas conducida y conductora, que deben ser paralelos entre si. Por medio de la

variacion en los diametros de paso de los sprockets se obtienen las diferencias entre velocida-

des de rotacion y torques. Este tipo de transmisiones son de preferencia en operaciones con

distancias ente centros relativamente cortas, velocidades bajas y torques relativamente altos.

Alta eficiencia y sincronizacion son ventajas de este tipo de transmisiones, mientras que una

configuracion poco compacta, alto ruido y necesidad de lubricacion pueden ser considerados

como puntos debiles. Una variante es la transmision por cadena silenciosa que permite una

operacion suave.

2.1.3. Transmisiones por engranajes

La transmision por engranajes consiste en ruedas dentadas cuyos dientes en contacto trans-

miten una carga con una componente tangencial a la distancia del centro de giro de la rueda

genera un momento de torsion a cierta velocidad de rotacion. Las ruedas dentadas son en-

sambladas en los ejes del accionamiento y de la maquina conducida, siendo llamadas pinon

la mas pequena y rueda (o engrane) la mas grande. En la gran mayorıa de aplicaciones se

pretende reducir la velocidad entre ejes, por lo tanto, el pinon es solidario a la maquina

conductora y la rueda se acopla con la maquina conducida o accionada.

Se encuentra conveniente el uso de transmisiones por engranajes cuando es requerida una

alta relacion de reduccion, diseno compacto, alta eficiencia, entre otras. Mayores costos y

niveles de ruido relativos a otros tipos de transmisiones son asociados al uso de engranajes.

Tipos de transmisiones por engranaje

La clasificacion de las transmisiones por engranajes se encuentra de diversas formas depen-

diendo del enfoque. Analizando la geometrıa del engranaje, un tipo de clasificacion esta

determinado por el perfil del diente, la cual debe cumplir la ley fundamental de engranaje,

que establece que la relacion de velocidades entre los elementos debe ser constante durante

la transmision. El perfil del diente puede ser de evolvente o de no evolvente, dentro de estos

ultimos los mas reconocidos son de perfil cicloidal y de perfil Novikov. El perfil Novikov es de

dientes concavos y convexos, ”en el cual los grados de curvatura de los dientes no dependen

de los diametros de las ruedas” [5]. La curva cicloide es la trayectoria de un punto asociado

a un cırculo rodando sin deslizamiento sobre una lınea recta, figura 2-1, y con base en esta

curva se trazan los perfiles de diente de los engranajes cicloidales [30].

8 2 Marco teorico

Figura 2-1.: Curva cicloide

Figura 2-2.: Curva evolvente

El perfil de evolvente es el mas utilizado en la industria, se genera mediante el desenrrollado

de una cuerda alrededor de un cırculo base, figura 2-2.

Otra forma de clasificacion comun de las transmisiones por engranaje se da por la forma del

cuerpo del pinon y de la rueda, y la disposicion entre los ejes de rotacion. Los engranajes

de cuerpo cilındrico pueden transmitir en su caso mas general entre ejes paralelos y puede

lograrse entre ejes perpendiculares cuando el angulo de helice es de 45◦. Los engranajes

de cuerpo conico son usados en aplicaciones cuya configuracion requiere que los ejes se

intercepten. Tambien pueden lograrse disposiciones con ejes cruzados en otras configuraciones

de engranajes como son los espiroidales, hipoidales y de tornillo sinfin, siendo estos ultimos

los de menor eficiencia en transmisiones por engranajes.

2.1 Aspectos generales 9

Fallas tıpicas en engranajes

Se pueden clasificar dos modos de falla en los engranajes como los mas representativos en

la industria, figura 2-3. El primero es la fractura, que se puede dar de manera subita o de

manera progresiva. El otro modo de falla se puede distinguir, en general, como un dano en

el flanco del diente, preferencialmente como un fenomeno de ındole progresivo.

Los modos de falla especıficos que ocurren con mayor frecuencia en la practica industrial

son dos: la fractura por fatiga por flexion en la raız del diente y el fenomeno de fatiga super-

ficial conocido como pitting o picado superficial. Ambos son fenomenos de fatiga, es decir,

son progresivos, dependen de los ciclos de esfuerzo a los cuales estan sometidos los elementos,

ya sea por flexion o por contacto [21].

Figura 2-3.: Modos de falla tıpicos en engranajes

La fatiga superficial tiende a ocurrir primero en el pinon debido a que este es generalmente

el elemento conductor y, por ser mas pequeno que la rueda, esta sometido a mayores ciclos

de esfuerzo, ademas de la condicion de deslizamiento que tiende a halar el material, mientras

que en la rueda tiende a comprimir. Este modo de falla se da por la repetida aplicacion de un

esfuerzo, en este caso un esfuerzo de contacto, sobre la superficie, lo que genera un escenario

de fatiga que a la larga generara pequenos orificios degenerandose en descascarado despues

de un avance considerable en el tiempo de servicio [31]. El fenomeno depende, entre otros,

de las cargas aplicadas, materiales en contacto, geometrıa de las superficies, condiciones de

lubricacion, y la presencia de rodamiento combinado con deslizamiento.

10 2 Marco teorico

La fractura por fatiga por flexion en la raız del diente, es generada por las cargas repe-

tidas de flexion cuando ocurre el acoplamiento entre los dientes. Si se modela el diente como

una viga en voladizo, se puede analizar que la seccion crıtica se presenta en la raız del diente,

razon por la cual, generalmente, la grieta se inicia en este lugar y se extiende hacia el flanco

opuesto. En este modo de falla son de gran importancia los defectos que pueda tener el

material, y el radio de redondeo en la base del diente [6].

3. Metodologıa aplicada

3.1. Aspectos generales

En los proximos capıtulos y secciones se hara una comparacion de las normas ISO 6336

partes 1, 2, 3 y 5 [2], y ANSI/AGMA 2001-/D04 [1], a partir del analisis de una serie de

casos de estudio de aplicaciones industriales bajo diferentes condiciones de operacion.

A continuacion se exponen los pasos de la metodologıa aplicada, ilustrados tambien de forma

logica en la figura 3-1.

Estudio de las normas: Revision bibliografica de las normas ISO y AGMA, y literatura

complementaria.

Definicion de casos de estudio: Con base en los estudios previos, considerando el alcance

y viabilidad de programacion y calculo de cada una de las normas, y aplicaciones en

el ramo industrial, se determinan los rangos de potencia y especificaciones tecnicas de

cada una de las transmisiones por engranajes que seran objeto de calculo y analisis.

Desarrollo de UNGEAR: Involucra la seleccion del lenguaje o de la herramienta de

programacion, el proceso de desarrollo de algoritmos, codificacion del programa, y

pruebas de escritorio con el proposito de verificar el funcionamiento de la aplicacion

desarrollada y ejecutar los ajustes necesarios para la obtencion de resultados confiables.

Analisis de resultados: Comparacion de tipo cualitativo de los criterios, factores de

influencia y procedimientos de calculo de cada una de las normas. Comparacion de tipo

cuantitativo de los valores de los factores de seguridad obtenidos despues de calcular

los casos de estudio mediante la herramienta UNGEAR y analisis de la tendencia de los

factores de seguridad ante variaciones de la distancia entre centros de los engranajes

y relacion de reduccion de la transmision. Con el analisis de los factores de seguridad

a contacto y a flexion para las normas ISO 6336 partes 1, 2, 3, y 5 y ANSI/AGMA

2001-D04 sera posible establecer si una de las dos normas es mas conservadora que la

otra bajo los rangos de operacion y parametros definidos previamente.

12 3 Metodologıa aplicada

Fig

ura

3-1

.:M

etodol

ogıa

aplica

da

3.2 ANSI/AGMA 2001-D04 13

3.2. ANSI/AGMA 2001-D04

La Asociacion Americana de Fabricantes de Engranajes AGMA es una organizacion estadou-

nidense que desarrolla normas orientadas hacia la manufactura de engranajes. Junto con el

Instituto Nacional de Estandares Americanos ANSI han publicado la norma ANSI/AGMA

2001-D04 llamada ”Factores fundamentales y metodos de calculo para la capacidad de carga

de engranajes con dientes helicoidales y rectos con perfil de evolvente”. Esta norma consta de

una sola parte y fue publicada en el ano 2004 como nueva version de su predecesora AGMA

2001-C95 de 1995.

3.2.1. Generalidades

En la norma ANSI/AGMA 2001-D04 se especifica un metodo para calcular la capacidad por

resistencia a picado superficial y flexion de pares de engranajes de diente recto y helicoidal

con perfil de evolvente. Provee una discusion detallada de los metodos de calculo y factores

que influencian la vida util del engranaje.

3.2.2. Criterios

La norma plantea dos diferencias esenciales entre el calculo de la resistencia al picado super-

ficial y la resistencia a fractura por flexion.

El fenomeno de picado superficial es considerado como funcion de los esfuerzos cıclicos de

contacto, conocidos como esfuerzos Hertzianos, que son compresivos y, dado que los dientes

en contacto se modelan como cilindros, es proporcional a la raız cuadrada de la carga tan-

gencial aplicada. Por su parte, la resistencia a la fatiga por flexion en la raız del diente es

medida en terminos del esfuerzo de flexion del diente modelado como una placa en voladizo,

por lo tanto es directamente proporcional a la carga aplicada.

Esta diferencia en la naturaleza de los esfuerzos inducidos en la superficie del diente y en

la raız del diente es reflejada en una diferencia entre los lımites permisibles de esfuerzo de

contacto y de flexion para materiales identicos.

El analisis de calculo de los factores modificadores de esfuerzo y resistencia son similares

para contacto y flexion, inclusive, algunos de ellos tienen valores identicos o son aplicables

en los dos procedimientos de calculo.

Se plantea el uso de factores de seguridad contra los dos modos tıpicos de falla median-

te el concepto clasico de resistencia del material dividida por el esfuerzo aplicado. La norma

especifica utilizar el factor de seguridad con el proposito de considerar las incertidumbres

en los procesos de analisis de diseno mecanico, caracterısticas del material y tolerancias de

manufactura. Mas aun, condiciones de riesgo humano y factores economicos son terminos

que deben incluirse al establecerse un factor de seguridad mınimo para la aplicacion.

14 3 Metodologıa aplicada

3.2.3. Metodologıa

Con el proposito de disminuir cierta porcion de incertidumbre en el proceso de diseno, la cual

es incluida dentro de los factores de seguridad, como se menciono anteriormente, la norma

AGMA introduce una serie de factores de influencia que son calculados bajo parametros

conocidos. Algunos de estos factores son aplicables tanto al procedimiento de calculo de

pitting como al de fractura, mientras que otros aplican para el analisis de uno u otro modo

de falla exclusivamente.

Picado superficial

El fenomeno de desgaste por fatiga superficial es un modo de falla progresivo. Inicialmente

aparece como puntos superficiales localizados en areas sometidas a altos esfuerzos de con-

tacto.

La resistencia al picado superficial esta basada en la formulacion desarrollada por Hertz para

presiones de contacto entre dos superficies curvas; con factores que modifican el efecto de

cargas compartidas entre pares de dientes adyacentes.

La formulacion planteada en la norma propone el calculo de una carga de contacto lımite, a

la cual no se producirıa pitting durante la vida de diseno, y se compara con la carga efectiva

generada durante operacion, dividiendo el esfuerzo lımite y el esfuerzo efectivo, modificados

por los factores de influencia, se obtiene un factor de seguridad, que el disenador e interesa-

dos definiran aceptable o no.

Se presentan a continuacion los modelos de calculo, parametros generales y factores de in-

fluencia que se consideran en el calculo de la capacidad de carga por condiciones de picado

superficial:

Formula fundamental del numero de esfuerzo a contacto (esfuerzo aplicado):

sc = Cp

√WtKoKvKs

Km

d1F

Cf

I(3-1)

en donde,

sc, es el numero de esfuerzo de contacto, en lb/in2.

Wt o Ft, es la carga tangencial transmitida, en lb.

d1, es el diametro de paso del pinon, en in.

F , es el ancho de cara efectivo, en in.

3.2 ANSI/AGMA 2001-D04 15

El calculo del factor de seguridad contra pitting SH se puede obtener reorganizando la

siguiente relacion:

sc ≤sac

SH

ZN

KT

CH

KR

de la que se consigue la expresion:

SH =sac

sc

ZN

KT

CH

KR

(3-2)

en donde sac, es el numero de esfuerzo de contacto permisible, en lb/in2, sobre el cual influ-

yen variables como composicion del material, dureza, esfuezos residuales, microestructura,

calidad, tratamiento termico y practicas de procesamiento. Es determinado o estimado me-

diante ensayos de laboratorio y experiencia acumulada en el campo. Se basa en un factor de

sobrecarga unitario, 10 millones de ciclos de esfuerzo, carga unidireccional y confiabilidad de

99 %. La norma provee una serie de tablas con diferentes materiales, durezas y calidades,

mediante las cuales se puede estimar el esfuerzo permisible directamente de dichas tablas,

graficas o mediante una relacion matematica que involucra la dureza Brinell del elemento.

Son considerados tres grados de material, los cuales tienen que ver con los procesos de fabri-

cacion y calidad metalurgica, siendo el grado 1 el mas basico y de menores requerimientos,

el grado 2 un grado tıpico comercial industrial que cumple una serie aceptable de reque-

rimientos, y el grado 3 de altos controles y especificaciones metalurgicas para aplicaciones

especiales.

Flexion en la raız del diente

El modo de falla de fractura por flexion en la raız del diente es un fenomeno de fatiga que

se relaciona con la carga y resistencia al agrietamiento en la raız del diente.

La capacidad de carga es determinada a partir de la teorıa del diente modelado como una

placa con factores modificadores para tener en consideracion esfuerzos compresivos en la raız

del diente debidas a la componente radial de la carga, el momento de flexion no uniforme

dada la inclinacion de las lıneas de carga en el diente, la concentracion de esfuerzos en los

filetes de la raız del diente, y la carga compartida entre dientes adyacentes.

Se presentan a continuacion los modelos de calculo, parametros generales y factores de in-

fluencia que se consideran en el calculo de la capacidad de carga por condiciones de flexion

en la raız del diente:

Formula fundamental del numero de esfuerzo para flexion (esfuerzo aplicado):

16 3 Metodologıa aplicada

st = WtKoKvKs

Pd

F

KmKB

J(3-3)

en donde,

st, es el numero de esfuerzo de flexion, en lb/in2.

Wt o Ft, es la carga tangencial transmitida, en lb.

Pd, es el paso diametral transversal, en in−1.

F , es el ancho de cara efectivo, en in.

El calculo del factor de seguridad contra fractura por flexion en la raız del diente SF se

puede obtener reorganizando la siguiente relacion:

st ≤sat

SF

YN

KTKR

por lo tanto:

SF =sat

st

YN

KTKR

(3-4)

En donde sat, es el numero de esfuerzo de flexion permisible, en lb/in2, el cual se obtiene de

manera similar al de contacto sac.

Factores de influencia

Cp, coeficiente elastico, en (lb/in2)0,5

Toma en cuenta las propiedades elasticas de los materiales de pinon y rueda como son,

modulo de elasticidad y razon de Poisson.

Ko, factor de sobrecarga

El factor de sobrecarga tiene el proposito de considerar todas las cargas externas apli-

cadas a parte de la carga tangencial nominal. Deberıa tenerse en cuenta que las maqui-

nas conductora y conducida individualmente o combinadas desarrollan torques picos

momentaneos que son apreciablemente mayores que los determinados por los valores

nominales de carga, algunas fuentes son por ejemplo: vibraciones del sistema, torques

de aceleracion, sobre velocidades, variaciones en la operacion del sistema, cargas dadas

3.2 ANSI/AGMA 2001-D04 17

por multiples maquinas conductoras, y cambios en las condiciones de carga del pro-

ceso. Los factores de sobrecarga pueden ser establecidos solo despues de adquirir una

experiencia considerable en cada aplicacion en particular, Para un factor de sobrecarga

unitario, el metodo incluye la capacidad de sostener un numero de hasta 200 % de ciclos

momentaneos (tıpicamente menos de 4 arranques en 8 horas, con el pico no mayor de

un segundo de duracion).

Aplica solo para el analisis de contacto y tiene el mismo valor para pinon y rueda.

Kv, factor dinamico

Toma en cuenta cargas internas generadas en el diente de engranaje las cuales son

inducidas por la accion de acoplamientos no conjugados. ANSI/AGMA 2001-D04 es-

tablece que el valor de Kv deberıa ser seleccionado basado en la experiencia con los

metodos de manufactura y consideraciones operacionales de diseno. Su valor depende

de la velocidad de la lınea de paso y del numero de nivel de precision de la transmision

(grado de calidad de la superficie de los flancos), el cual, debe ser un valor entero de

6 a 12 siendo 6 un alto grado de calidad de precision en la fabricacion y 12 un bajo

grado de calidad de precision en la fabricacion.

Aplica tanto para contacto como para flexion con un mismo valor para pinon y rueda.

Ks, factor de tamano

Refleja las no uniformidades en las propiedades del material, depende primariamente

de: tamano del diente, diametro de las piezas, relacion del tamano del diente con el

diametro de la pieza, ancho de cara, area del patron de esfuerzo, relacion de profun-

didad de cementacion con el tamano del diente, dureza y tratamiento termico de los

materiales.AGMA no ha establecido factores de tamano en los dientes de engranaje, se

considera unitario a menos que el disenador encuentre prudente darle algun otro valor.

Es un factor comun tanto en analisis de esfuerzos de contacto como de esfuerzos de

flexion con identico valor para pinon y rueda..

Km, factor de distribucion de carga

ANSI/AGMA 2001-D04 define Km como la razon entre la intensidad de carga pico y

la intensidad de carga promedio. Refleja la distribucion no uniforme de la carga a lo

largo de las lıneas de contacto.

Se ve afectado por variables de manufactura como el coronado de los dientes, condicio-

nes de ensamble, deflexiones causadas por la carga, distorsiones por efectos centrıfugos

y termicos.

El factor de distribucion de carga es aplicado en los dos modos de falla considerados

por la norma y es el mismo para el elemento conductor y conducido.

Cf , factor de condicion superficial para resistencia al pitting

Depende del acabado superficial, esfuerzos residuales, efectos de plasticidad (endure-

cimiento por trabajo). AGMA no tiene definidos valores o procedimientos de calculo

18 3 Metodologıa aplicada

para este factor, por lo tanto, puede ser tomado como unitario con apropiadas condi-

ciones de la superficie de contacto.

Se utiliza solo en el analisis por pitting con valores iguales para pinon y rueda.

KB, factor de espesor de aro

En el caso de que alguno de los engranajes sea fabricado no a partir de un disco solido,

sino a partir de radios y aro, o ha sido aligerado, y cuando el espesor de aro no es

suficiente para proveer un completo soporte a la raız del diente, la falla por fatiga por

flexion puede darse en el aro antes que en la raız del diente.

El factor KB es un factor modificador para este caso, sin embargo, no toma en conside-

racion chaveteros, esfuerzos residuales o muescas. Es calculado a partir de la relacion

entre el espesor de soporte de aro y la altura total del diente.

Es considerado solo en analisis por flexion si alguno de los elementos no es fabricado a

partir de un disco solido.

I, Factor geometrico para resistencia al picado superficial

Es usado para evaluar el radio de curvatura de los perfiles de diente en contacto basados

en la geometrıa del diente. Considera los esfuerzos hertzianos de contacto en el flanco del

diente. Meramente parametros geometricos influyen en el calculo de este factor. Efectos

de proporciones de diente modificadas y carga compartida son tambien considerados.

Para calcular el factor geometrico I, se recurre a la hoja de informacion AGMA 908-

B89, ”Geometry Factors for Determining the Pitting Resistance and Bending Strength

for Spur, Helical and Herringbone Gear Teeth”[32], que incluye tablas para algunas

formas comunes de dientes y un metodo analıtico para engranajes de involuta con

filetes de raız generados.

Aplica con el mismo valor para pinon y rueda.

J , Factor geometrico para resistencia a la flexion

Se usa para evaluar la forma del diente, la posicion en la cual la carga mas danina

es aplicada, y la reparticion de carga entre lıneas oblicuas de contacto en engranajes

helicoidales. Al igual que en el factor geometrico de contacto, se utiliza la hoja de

informacion AGMA 908–B89 [32]. El factor J debe ser calculado tanto para pinon

como para rueda.

ZN y YN , factores de ciclos de esfuerzo para contacto y para flexion

Por medio del factor de ciclos de esfuerzo se efectua un ajuste en el esfuerzo permisible

para el numero de ciclos requeridos en operacion diferentes a 107 (valor de referencia).

Siendo el numero de ciclos de esfuerzo definido como el numero de contactos bajo carga

que experimenta el diente del engranaje analizado.

Tanto el factor ZN para contacto y YN para flexion deben ser calculados independiente

mente para elemento conductor y conducido.

3.2 ANSI/AGMA 2001-D04 19

CH , factor de razon de durezas

ANSI/AGMA 2001-D04 fija el valor de CH para el pinon como 1.0, mientras que el

valor de CH para la rueda se calcula dependiendo de la relacion de transmision, acabado

superficial del pinon y dureza de pinon y rueda. Solo esta especificado para parejas de

engranajes templados y cuando el pinon es endurecido superficialmente y la rueda es

templada; en otros casos CH es igual a 1.0.

Este factor es aplicable solo a la rueda en el analisis de contacto.

KT , factor de temperatura

Cuando la temperatura de operacion es moderada ANSI/AGMA 2001-D04 recomienda

tomar el valor de KT como unitario.

Valores mayores de 1.0, o medidas especiales, deben ser asignadas por el disenador

cuando la temperatura de operacion este por debajo de 0◦C o por encima de 120◦C.

El factor KT aplica tanto para analisis de contacto como de flexion con el mismo valor

en ambos casos indistintamente para pinon y rueda.

KR, factor de confiabilidad

El factor de confiabilidad toma en cuenta el efecto de la distribucion normal estadıstica

de fallas encontradas en ensayos de materiales. En la norma se exponen factores de

confiabilidad que pueden ser usados para modificar los esfuerzos permisibles y cambiar

la probabilidad de falla. Otros valores pueden ser usados si se tienen datos especıficos

disponibles.

La fractura en el diente puede ser considerada como un peligro mayor que el pitting.

Por lo tanto, en ocasiones podrıa seleccionarse un mayor valor de KR para flexion.

Cargas reversibles

El numero de esfuerzo de flexion permisible se reduce a un 70 % de su valor cuando

alguno de los engranajes actua como engranaje loco o sus dientes son sometidos a

cargas completamente reversibles en cada uno de los ciclos.

Una vez definidos los valores de resistencia, esfuerzo, valores geometricos involucrados en

las formulas, y factores de influencia, se procede con el calculo de los factores de seguridad

contra picado por fatiga superficial y fractura por fatiga por flexion en la raız del diente, en

cada caso tanto para pinon como para rueda.

Dados los criterios establecidos por la norma, para la comparacion de los factores de seguridad

de los dos modos de falla caracterısticos con el proposito de establecer el modo de falla crıtico,

se hace necesario comparar los factores de seguridad contra fractura por fatiga por flexion

en la raız del diente SF con los de picado por fatiga superficial al cuadrado SH2, debido a

que el analisis de este ultimo, toma en consideracion durante el proceso de calculo, que el

esfuerzo aplicado es proporcional a la raız de la carga tangencial en la transmision, criterio

previamente expuesto.

20 3 Metodologıa aplicada

3.3. ISO 6336

La Organizacion Internacional de Normalizacion ISO desarrolla y publica norma interna-

cionales en diferentes ambitos, siendo el ramo industrial uno de sus focos. La ISO 6336 es

titulada ”Calculo de la capacidad de carga de engranajes de diente recto y helicoidal”, y esta

compuesta por once apartados, unos establecidos como normas, otros como especificaciones

tecnicas, y otros como reportes tecnicos. Las partes 1, 2, 3, 5, 6 son las unicas establecidas

como normas:

ISO 6336-1:2006: Principios basicos, introduccion y factores de influencia generales.

ISO 6336-2:2006: Calculo de durabilidad superficial (pitting).

ISO 6336-3:2006: Calculo de resistencia a la flexion del diente.

ISO 6336-5:2016: Resistencia y calidad de materiales.

ISO 6336-6:2006: Calculo de vida de servicio bajo carga variable.

3.3.1. Generalidades

La intencion de la norma ISO 6336 es la de establecer un metodo aceptable de calculo de

capacidad de resistencia al pitting y a la flexion de engranajes cilındricos de diente recto o he-

licoidal con perfil de evolvente. El uso de la norma ISO 6336 requiere un previo conocimiento

de los requerimientos para la aplicacion en particular, como son, factores de seguridad admi-

sibles, consecuencias de fallas en el equipo, condiciones de carga, confiabilidad del material,

entre otras.

3.3.2. Criterios

La norma ISO 6336 propone el uso de factores de seguridad influenciados por algunas carac-

terısticas que el disenador debe tener en pleno conocimiento, o como mınimo en considera-

cion:

Confiabilidad del material: Los valores proporcionados en la parte 5 de la norma son

validos para una probabilidad de dano del 1 %.

Posibles variaciones en las cargas sobre los engranajes debidas a vibraciones.

Variaciones en lubricacion, alineacion, y geometrıa de los engranajes.

Se hace hincapie en la construccion de prototipos para nuevos disenos, esto garantizarıa la

confiabilidad de la transmision bajo condiciones de carga real, lo que posibilitarıa la fabri-

cacion de equipos con factores de seguridad admisibles mas bajos y ası de un costo mas

3.3 ISO 6336 21

economico. Son propuestos dos factores de seguridad, SH relativo al pitting, y SF relaciona-

do con la rotura del diente.

El calculo de los esfuerzos de contacto se sirve de la teorıa de esfuerzos Hertzianos o presion

Hertziana como componente basico de los esfuerzos generados durante el contacto entre los

flancos de los dientes, otros fenomenos contribuyen tambien en la aparicion del pitting, entre

ellos, friccion entre las superficies, la componente de deslizamiento y lubricacion.

Para el calculo de la capacidad de carga por flexion en la raız del diente, la norma ISO

6336 se basa en que el esfuerzo maximo de tension en la raız del diente no supere al esfuerzo

permisible a la flexion del material. Las grietas que se propagan progresivamente hasta llegar

a falla del elemento son generadas en la raız del diente que esta sometida a tension, es decir,

la del flanco de trabajo, mientras que las grietas que se generan a compresion (que son las

primeras en aparecer) en pocas ocasiones se propagan hasta propiciar una falla.

Los factores de seguridad calculados con base en la capacidad de carga o potencia y en

la carga o potencia transmitida, son proporcionales a la carga en el caso de flexion del diente

y proporcionales a la raız cuadrada de la carga en el caso de contacto.

3.3.3. Metodologıa

En la primera parte de la norma se especifican los criterios de calculo, generalidades, y

factores geometricos utiles para calcular los factores de influencia que afectan el calculo de

la capacidad de carga. Tambien se define el procedimiento de calculo de los factores de

influencia que son comunes en el analisis de los dos modos de falla.

En la segunda parte se encuentran los modelos de calculo para durabilidad superficial y los

factores de influencia para el calculo de capacidad de carga contra el pitting.

En la tercera parte estan especificados los factores de influencia, criterios y formulacion para

el calculo de la capacidad de carga a flexion.

Los metodos para la determinacion de los esfuerzos de contacto y flexion permisibles son

indicados en la quinta parte de la norma, en donde, a partir del tipo de material, tratamiento

termico, dureza y calidad, se establecen los factores de calculo.

Factores de influencia generales

Los factores de influencia generales son calculados en una secuencia especıfica debido a que

en el proceso de calculo de algunos de ellos se involucran factores previos. En primer lugar

se establece el factor KA con las condiciones de operacion, el factor Kv depende de KA,

seguidamente los factores KHβ y KFβ son dependientes de KA y Kv, finalmente se obtienen

los factores KHα y KFα con los anteriores factores ya establecidos. La norma brinda tres

metodos para estimar los factores de influencia generales:

22 3 Metodologıa aplicada

Metodo A: A partir de pruebas de prototipos, analisis matematico del sistema a partir

de equipos similares en operacion, o una combinacion entre estos. Los factores calcu-

lados mediante el metodo A son precisos y confiables, sin embargo, el metodo es poco

usado en etapas de diseno debido a los altos costos de fabricacion de un prototipo, equi-

pos de medicion, y que en disenos preliminares no se tienen todavıa todos los datos

necesarios para un analisis tan preciso.

Metodo B: El uso de ecuaciones con variables conocidas y algunas suposiciones hacen

que el metodo B proporcione datos precisos para la mayorıa de las aplicaciones.

Metodo C: Es un metodo de ecuaciones simplificadas con aproximaciones para algunos

parametros y disenos preliminares.

Se describen a continuacion los factores de influencia generales contemplados por la norma

ISO 6336-1:

KA, factor de aplicacion

El factor de aplicacion KA es usado para modificar el valor de la carga tangencial

Ft para tomar en cuenta cargas adicionales a las nominales, las cuales pueden ser

ocasionadas por fuentes externas. Dichas cargas adicionales son dependientes de la

rigidez, alineacion y acoplamientos del sistema, y mas aun de las condiciones de las

maquinas conductora y conducida. En caso de no especificarse un valor dado por la

experiencia en la aplicacion especıfica, la norma se refiere a la ISO 6336-6 en donde se

encuentra una tabla que sirve de guıa para seleccionar el valor de KA a partir del tipo

de accionamiento y maquina accionada.

El factor de aplicacion se involucra en el calculo de pitting como en el caso de flexion

con el mismo valor, y es indistinto para pinon y rueda.

Kv, factor dinamico interno

El factor dinamico interno Kv contempla los efectos de la precision de fabricacion de

los dientes de engranajes relacionados con la velocidad y carga de operacion. Para su

obtencion se involucran parametros de geometrıa, manufactura y operacion.

Su valor es el mismo para elemento conductor y conducido, y se usa en el calculo de

los dos modos de falla.

KHβ y KFβ, factores de carga en la cara

Los factores de carga en la cara consideran los efectos de la distribucion no uniforme de

cara sobre el ancho de cara en la superficie KHβ y en la raız del diente KFβ. Parametros

geometricos, de materiales, de manufactura, de operacion y de diseno, deben ser tenidos

en cuenta para su estimacion.

Sus valores son los mismos para pinon y rueda.

3.3 ISO 6336 23

KHα y KFα, factores de carga transversal

Los factores de carga transversal KHα para esfuerzo superficial y KFα para esfuerzo

en la raız del diente, toma en cuenta el efecto de la distribucion no uniforme de carga

transversal entre varios pares de diente de engranaje en contacto simultaneo. Estan

influenciados principalmente por deflexiones dadas bajo carga, modificaciones en el

perfil, precision de fabricacion y efectos en operacion.

Los calculos de los dos engranajes son influenciados por estos factores.

Durabilidad superficial - ISO 6336-2

Para evitar que la carga aplicada exceda los lımites de carga de contacto, lo que ocasionarıa

desprendimiento de material de la superficie, se plantea un modelo matematico o formula

basica de factor de seguridad contra el pitting:

SH =σHG

σH(3-5)

en donde σH es el esfuerzo de contacto, y esta definido como:

σH = ZB,DσH0

√KAKvKHβKHα (3-6)

y σH0 es el esfuerzo de contacto nominal en el punto de paso, y se calcula mediante:

σH0 = ZHZEZεZβ

√Ft

d1b

u+ 1

u(3-7)

en donde

Ft es la carga tangencial nominal.

d1 es el diametro de paso del pinon.

b es el ancho de cara efectivo.

u es la relacion de transmision.

El esfuerzo lımite para picado superficial σHG se calcula de:

σHG = σHlimZNTZLZvZRZWZX (3-8)

24 3 Metodologıa aplicada

A continuacion se describen los factores de influencia que aplican exclusivamente para el

calculo de capacidad por pitting:

ZB y ZD, factores de contacto para cada par de dientes

Son usados para transformar el esfuerzo de contacto el el punto de paso a un esfuerzo

de contacto en el punto interior de cada pareja de dientes en contacto. ZB es usado

para el pinon y ZD para la rueda. Son calculados a partir de parametros geometricos.

ZH , factor de zona

El factor de zona ZH toma en cuenta la influencia de la curvatura del flanco del diente

en el punto de paso sobre la presion Hertziana y transforma la carga tangencial en el

cilindro de referencia a una carga normal en el cilindro de paso. Para calcular el factor

de zona se tienen en cuenta parametros meramente geometricos.

Aplica el mismo valor para ambos elementos transmisores.

ZE, factor de elasticidad

El factor de elasticidad ZE toma en consideracion la influencia de las propiedades de los

materiales (modulo de elasticidad y razon de Poisson) sobre los esfuerzos de contacto.

El mismo valor de ZE se utiliza para pinon y rueda.

Zε, factor de razon de contacto

El factor de razon de contacto Zε contempla la influencia de las razones de contacto

transversal y de traslape sobre la capacidad de carga superficial de engranajes cilındri-

cos.

Tiene el mismo valor para pinon y rueda.

Zβ, factor de angulo de helice

El factor de angulo de helice Zβ toma en cuenta la influencia del angulo de helice sobre

la capacidad de carga superficial.

Tiene el mismo valor para pinon y rueda.

ZNT , factor de vida

El factor de vida ZNT considera el mayor esfuerzo de contacto que puede ser tolerado

para cierto numero de ciclos establecido.

Para el lımite de 10 millones de ciclos se puede considerar ZNT entre dos lımites y

con base en este efectuar una interpolacion logarıtmica para estimar un valor de ZNTpara el numero de ciclos del engranaje. El valor inferior de 0.85 puede ser usado para

servicio crıtico, cuando el pitting debe ser mınimo. Valores intermedios se usan para

aplicaciones de proposito general, y el valor superior correspondiente a 1.0 puede ser

usado para condiciones optimas de lubricacion, material, manufactura y experiencia.

Su valor es influenciado por el material y tratamiento termico, numero de ciclos de

3.3 ISO 6336 25

servicio, regimen de lubricacion, criterio de falla, necesidad de operacion suave, pro-

piedades derivadas de fabricacion y velocidad de la lınea de paso.

Los valores difieren entre pinon y rueda debido a que los elementos estan sometidos a

diferentes numeros de ciclos de esfuerzo.

ZL, factor de lubricante

El factor de lubricante ZL considera la influencia de la viscosidad nominal del lubricante

sobre el efecto de la pelıcula de lubricante. Para calcularlo es necesario estipular la

viscosidad del lubricante y la resistencia lımite a contacto del material.

Es aplicable en los miembros conductor y conducido.

Zv, factor de velocidad

El factor de velocidad Zv considera la influencia de la velocidad en la lınea de paso

sobre el efecto de la pelıcula de lubricante. Parametros de material y de operacion

influencian su calculo.

Aplica con el mismo valor para pinon y rueda.

ZR, factor de rugosidad

El factor de rugosidad ZR considera la rugosidad superficial de los flancos durante la

operacion sobre el efecto de la pelıcula de lubricante.

Es considerado en el calculo por pitting de los dos engranajes.

ZW , factor de endurecimiento por deformacion

El factor de endurecimiento por deformacion ZW toma en consideracion el incremento

en la durabilidad de la superficie debido al acoplamiento en servicio de una rueda

engranando con un pinon de mayor dureza.

El valor de ZW puede variar entre pinon (generalmente unitario) y rueda.

ZX , factor de tamano

El proposito del factor de tamano ZX es tomar en cuenta evidencia estadıstica que

indica que los niveles de de esfuerzo al cual el dano por fatiga ocurre, disminuye con

el incremento del tamano del componente, como consecuencia de la influencia en los

defectos subsuperficiales de pequenos gradientes de esfuerzo y la influencia del tamano

en la calidad del material.

La norma lo establece con un factor unitario para pinon y rueda, a menos que el

disenador considere asignarle un valor diferente.

Flexion en el diente - ISO 6336-3

Esta parte de la norma especifica el metodo de calculo, criterios aplicables y factores de

influencia, para el calculo de factores de seguridad contra fractura por flexion en la raız del

diente por fatiga. La capacidad de carga esta establecida por medio del factor de seguridad

26 3 Metodologıa aplicada

a flexion SF que relaciona resistencia a flexion contra esfuerzo efectivo a flexion:

SF =σFG

σF(3-9)

en donde σF es el esfuerzo en la raız del diente, que se puede calcular mediante:

σF = σF0KAKvKFbetaKFα (3-10)

y σF0 es el esfuerzo nominal en la raız del diente, que se puede obtener mediante:

σF0 =Ft

bmn

YFYSYβYBYDT (3-11)

en donde

Ft es la carga tangencial nominal.

b es el ancho de cara efectivo.

mn es el modulo normal.

El esfuerzo lımite para picado superficial σFG se calcula de:

σFG = σFlimYSTYNTYδrelTYRrelTYX (3-12)

A continuacion se describen los factores de influencia que aplican exclusivamente para el

calculo de capacidad por flexion en la raız del diente:

YF , factor de forma

Por medio del factor de forma YF se toma en cuenta la influencia de la geometrıa

del diente sobre el esfuerzo nominal en la raız del diente. Parametros geometricos y

metalurgicos son tenidos en cuenta para su calculo.

Los valores de YF son diferentes para pinon y rueda.

YS, factor de correccion de esfuerzo

El factor de correccion de esfuerzo YS es usado para convertir el esfuerzo nominal en

la raız del diente a un esfuerzo local en la raız del diente y tomar en cuenta el efecto

de amplificacion del esfuerzo del cambio de seccion en el radio del filete en la raız del

diente, y que la evaluacion del esfuerzo real en la raız del diente en la seccion crıtica es

compleja, con evidencia indicando que la intensidad del esfuerzo local consiste en dos

3.3 ISO 6336 27

componentes, una directamente influenciada por el valor del momento de flexion y otra

incrementando a medida que se aproxima a la seccion crıtica. Parametros meramente

geometricos influyen en su determinacion.

Su valor se determina por a parte para el pinon y para la rueda.

Yβ, factor de angulo de helice

La orientacion oblıcua de las lıneas de contacto se toma en cuenta por medio del factor

de angulo de helice Yβ lo que repercute en un menor esfuerzo en la raız del diente.

El mismo valor de Yβ aplica para ambos engranajes.

YB, factor de espesor de aro

Cuando el espesor del aro no es suficiente para proveer soporte a la raız del diente, la

falla puede ocurrir en el aro del engranaje en lugar de la raız del diente. El factor de

espesor de aro toma en cuenta la altura del diente y el espesor de aro de respaldo.

YDT , factor de profundidad del diente

Es usado para ajustar el esfuerzo nominal en la raız del diente cuando se obtiene

una distribucion trapezoidal de carga a lo largo del recorrido del engranaje resultado

de una alta precision de fabricacion, relaciones de contacto en el rango de 2 a 2.5 y

modificacion de perfil apropiada.

YST , factor de correccion de esfuerzo

Los valores lımite de esfuerzo en la raız del diente para materiales, fueron derivados del

resultado de pruebas sobre engranajes estandar de referencia, para los cuales el factor

de correccion de esfuerzo es YST = 2.0, o para los cuales ellos resultados de las pruebas

fueron recalculadas a este valor.

YNT , factor de vida

El factor de vida YNT , toma en consideracion el mayor esfuerzo en la raız del diente que

podrıa ser tolerable para una vida limitada, en comparacion con el esfuerzo permitido a

3 millones de ciclos. Para el lımite de 10 millones de ciclos se puede considerar YNT entre

dos lımites y con base en este efectuar una interpolacion logarıtmica para estimar un

valor de YNT para el numero de ciclos del engranaje. El valor inferior de 0.85 puede ser

usado para servicio crıtico. Valores intermedios se usan para aplicaciones de proposito

general, y el valor superior correspondiente a 1.0 puede ser usado para condiciones

optimas de lubricacion, material, manufactura y experiencia.

Su valor difiere entre pinon y rueda.

YδrelT , Factor de sensibilidad relativo a la entalla

El factor YδrelT caracteriza la sensibilidad del material a las muescas o entallas y de-

pende de parametros metalurgicos, gradiente de esfuerzo y de la geometrıa particular

del diente.

Su valor puede ser diferente entre pinon y rueda.

28 3 Metodologıa aplicada

YRrelT , Factor de sensibilidad relativo a la entalla

El factor YRrelT toma en consideracion la influencia de la condicion de la superficie sobre

el esfuerzo en la raız del diente. Este depende del material y la rugosidad superficial

en el diente.

YX , Factor de tamano

El factor de tamano YX es usado para tomar en consideracion la influencia del tamano

sobre la distribucion probable de puntos debiles en la estructura del material. Su valor

depende del modulo normal y del material.

Materiales - Esfuerzos permisibles - ISO 6336-5

El numero de esfuerzo permisible (resistencia) al pitting σHlim es derivado de una presion de

contacto dada para la cual el pitting no es progresivo a cierto numero de ciclos de esfuerzo.

El valor lımite de esfuerzo a flexion para el cual se estima una resistencia de larga vida del

elemento se denomina numero de esfuerzo permisible a la flexion σFlim.

Los valores de σHlim y σFlim son calculados mediante:

σlim = Ax+B (3-13)

en donde los valores de A y B, que son diferentes para contacto y flexion, son constantes

experimentales tabuladas que dependen de la naturaleza del material, tratamiento termico,

grado de calidad del material, y dureza.

El valor de x es la dureza superficial de los elementos.

El grado de calidad del material esta relacionado con el esfuerzo permisible tanto de contacto

como a flexion, esta especificado en tres diferentes niveles, ML, MQ y ME:

ML representa materiales con relativamente escasos controles de calidad y tratamiento

termico.

MQ representa materiales que cumplen ciertos requerimientos dados por fabricantes

con suficiente experiencia y a costo moderado.

ME representa materiales que son fabricados cuando se requiere alto grado de confia-

bilidad durante la operacion.

3.4 Herramienta computacional UNGEAR 29

3.4. Herramienta computacional UNGEAR

3.4.1. Generalidades

La herramienta computacional UNGEAR permite el calculo de la capacidad de carga de

engranajes cilındricos con perfil de evolvente bajo los modos de falla de picado por fatiga

superficial en los flancos y fractura por fatiga por flexion en la raız del diente.

UNGEAR esta orientado hacia tres tipos de usuarios:

Disenadores de transmisiones por engranajes: Permite ejecutar rapida y confiablemente

los calculos de transmisiones, siempre que se tengan los parametros geometricos y

de operacion previamente definidos. Mas aun, puede ser usado como herramienta de

investigacion a traves de variacion de parametros de entrada y comparacion con la

afectacion de la capacidad de los elementos.

Estudiantes de diseno de elementos de maquinas: Orientado a la validacion de los

calculos efectuados, ademas, a medida que se ejecutan las lıneas del programa, se

muestran definiciones y criterios importantes en el proceso de calculo.

Usuarios finales de transmisiones por engranajes: Con el proposito de evaluar los facto-

res de seguridad, a la hora de adquirir un equipo, o en el caso de requerir la verificacion

de su desempeno.

Dada la mision de tipo industrial y academica de UNGEAR, este programa se ha desarrollado

en un lenguaje de acceso abierto y que se adapte a las caracterısticas de programacion de

los metodos descritos en las normas ANSI/AGMA 2001-D04 e ISO 6336.

3.4.2. Lenguaje de programacion

Scilab es un programa de computacion numerica con licencia al publico general, es decir, es

de libre uso, es permitida su utilizacion para libre proposito.

Esta enfocado hacia cuatro servicios:

Analisis numerico

Visualizacion de datos

Desarrollo de algoritmos

Desarrollo de aplicaciones

Para el desarrollo de algoritmos, Scilab es usado como un lenguaje de programacion de alto

nivel y permite la integracion con otros lenguajes e interaccion con programas de analisis

numerico.

30 3 Metodologıa aplicada

Figura 3-2.: Paquetes de modulos UNGEAR.

3.4.3. Desarrollo de algoritmos y codificacion de UNGEAR

UNGEAR consta de cuatro modulos, uno de ellos ejecutable (UNGEARv1 0), el segundo

(M3UNGEAR) como plataforma hacia el requerimiento del usuario y elementos de salida, y

dos adicionales (ISO-6336 y ANSI/AGMA 2001-D04) que contienen el grueso de codificacion

de cada una de las normas, figura 3-2.

Modulo UNGEARv1 0

Este paquete es meramente de presentacion del programa y fue concebido como el unico

modulo ejecutable, remite directamente hacia el paquete M1UNGEAR. Se genero con el fin

de evitar que el usuario manipule directamente los modulos de codificacion robusta.

Su desarrollo es simple, tan solo consta de quince lıneas de codificacion. La secuencia logica

de programacion de este modulo se aprecia en la figura 3-3, y su apariencia en la consola se

muestra en la figura 3-4.

3.4 Herramienta computacional UNGEAR 31

Figura 3-3.: Secuencia logica del modulo UNGEAR ejecutable

Figura 3-4.: Muestra en consola UNGEAR.

32 3 Metodologıa aplicada

Figura 3-5.: Opciones de calculo de M1UNGEAR.

Modulo M1UNGEAR

Una vez se ejecuta el programa, este carga el modulo M1UNGEAR (modulo 1). Cuenta

con alrededor de ochenta lıneas de codigo; su proposito es el de llamar la opcion que el

usuario desee utilizar del aplicativo, entre el calculo de solo una de las dos normas, o el

de comparacion de los resultados y factores de seguridad. En este ultimo caso, se ejecutan

secuencialmente los dos procesos de calculo de las normas y seguidamente se muestran las

tablas de resultados.

La presentacion en pantalla con las opciones de seleccion del programa se muestran en la

figura 3-5 y el diagrama de flujo del modulo 1 se aprecia en la figura 3-6.

3.4 Herramienta computacional UNGEAR 33

Figura 3-6.: Secuencia logica del modulo 1

34 3 Metodologıa aplicada

Modulo AGMA

Este modulo de UNGEAR permite calcular los factores de seguridad por esfuerzos de flexion

y de contacto para engranajes con perfil de evolvente siguiendo el estandar ANSI/AGMA

2001-D04.

Consta de alrededor de dos mil lıneas de codigo, la secuencia logica de programacion se

aprecia en la figura 3-7.

Modulo ISO

Este modulo de UNGEAR permite calcular los factores de seguridad por esfuerzos de flexion

y de contacto para engranajes con perfil de evolvente siguiendo el estandar ISO 6336 partes

1, 2, 3, 5.

El codigo fuente contiene cerca de dos mil quinientas lıneas, el diagrama de flujo general se

muestra en la figura 3-8.

3.4.4. Pruebas de escritorio

El correcto funcionamiento de UNGEAR fue verificado por medio de una serie de pruebas

comparativas con miras a ajustar errores y vacıos en la programacion.

Se ejecutaron corridas de programa y se compararon de tres formas diferentes:

Calculos a mano: Se contrastaron los resultados de los calculos mediante el proceso

analıtico y mediante UNGEAR obteniendo resultados identicos con las dos normas.

Software comercial MITCalc: Se utilizo la version demostrativa del software MITCalc,

el cual provee un excelente y completo modulo de diseno de engranajes tanto para

los calculos bajo norma ISO 6336 como bajo la norma AGMA 2001. Se encontraron