Trabajo conglomerados

-

Upload

victor-andivia -

Category

Documents

-

view

248 -

download

7

description

Transcript of Trabajo conglomerados

Índice de contenidosconglomerados

1.introducción

2.etiquetado de yeso cal

3.cemento aditivos microcemento vÍdeo interesante

4. Hormigón aditivos monocapa Hormigón translúcido Hormigón celular Hormigón aligerado Hormigón moldeado Hormigón impreso Hormigón proyectado tuberÍas de Hormigón vÍdeos de fabricación vÍdeos de aplicación en obras

5.nuevos usos conglomerados ejemplos/obras de diseñadores

IntroducciónEl siguiente trabajo tiene como objetivo principal desarrollar y complementar el tema de Conglomerados, desglosando los puntos más significativos e incorporando nuevos elementos y perspectivas para el estudio de estos materiales.

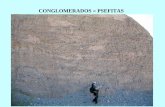

conglomeradosPiedra artificial en la que, a diferencia de la cerámica, no es el calor sino el agua lo que, en frío, provoca su endurecimiento. Los conglomerados se componen de tres ingredientes principales, aunque se pueden mejorar sus propiedades añadiendo otros materiales, como el acero, el vidrio, el plástico, etc. Estos tres ingredientes son:

- Árido: conjunto de restos de rocas naturales o artificiales (arena, grava) que con-stituyen el esqueleto de la piedra artificial.

- agua: es la encargada de que el conglomerante manifieste su poder de ligazón o aglu-tinación, quedará integrada formando parte de la composición química del conglomerado.

- conglomerante: Es todo producto natural o artificial que, mezclado con agua, actuará como ligante del material básico o árido, manteniendo un conjunto sólido, estable y coherente.

Conglomerados

Están el yeso bifase, el yeso de grano grueso y el yeso de granofino.

con aditivos:

1. Yeso controlado de construcción 2. Yeso de granofino3. Yeso de grano grueso 4. Yesos finos especiales 5. Yeso controlado aligerado 6. Yeso de alta dureza superficial 7. Yeso de proyección mecánica 8. Yeso aligerado de proyección mecánica 9. Yeso-cola y adhesivos

yeso

etiquetado del Yesoen odontologÍa:

1. yeso corriente tipo i: Es el más débil de los yesos, debido al tamaño y forma de sus partículas. Se genera calentando en horno abierto a más de 100 °C. Es el que necesita más cantidad de agua, y por lo mismo es más poroso y débil. Anteriormente se usaba para la toma de impresiones en pacientes edéntulos, pero fue reemplazado por materiales menos rígidos como los hidrocoloides y elastomeros. Este yeso se utiliza principalmente como im-presión final(impresión de lavado) para la fabricación de prótesis completas.

2. yeso parís o tipo ii: Es un poco más compacto y duro que el Tipo I. Se genera hornean-do en autoclave cerrado a 128 °C. Sus partículas son más pequeñas y regulares que el tipo I, por lo mismo, menos poroso y frágil. También llamado “Taller” o Hemihidrato Beta. Es el más utilizado en odontología, se utiliza para realizar montajes en articulador y para realizar los enmuflados de cocción en la confección de prótesis.

3. yesoextraduro:(tiposIII,IVyV)

diferencia entre yeso y escayola:

La escayola es un sulfato de calcio semihidratado, cocido en hornos cerrados y por tanto su color es un blanco perfecto y libre de impurezas. La escayola es de un grano muy fino, más que el yeso fino (yeso blanco) y por supuesto más que el yeso grueso (yeso negro)

El yeso se compone igualmente de sulfato de calcio, pero se cuece de forma que el mate-rial está en contacto con los humos de la cocción y por tanto puede tener un color un poco mas grisáceo, sobre todo si se trata de yeso grueso, también llamado yeso negro. El yeso puede contener (y contiene) impurezas, la escayola no.

A efectos prácticos el yeso fino y la escayola apenas se diferencian, de hecho hay fabri-cantes de escayola que también comercializan su producto como yeso para dar salida a su producción y esto puede provocar confusión.

Conglomerados

aditivos del cemento

¿qué son los aditivos?Aditivos son aquellas sustancias o productos (inorgánicos o orgánicos) que, incorporados al cemento antes del amasado (o durante el mismo o en el trascurso de un amasado suplemen-tario) en una proporción no superior al 5% del peso del cemento, producen la modificación deseada, en estado fresco o endurecido, de alguna de sus características, de sus propie-dades habituales o de su comportamiento. (Aditivo “ Adición.)

características y propiedades principalesSu influencia se determina de acuerdo al agua y a la cantidad del agua que es necesario añadir a la mezcla para obtener la docilidad y compactación necesaria. Los áridos de baja densidad son poco resistentes y porosos.

nos sirven para:Una mejor trabajabilidad. Para regular el proceso de fraguado del cemento.

son útiles para:Cementos secos. Cementos bombeados. Cementos vistos. Cementos fuertemente armados.

no se deben utilizar en:Cementos blandos.Cementos fluidos.

tipos o clasesExisten tres tipos o clases de aditivos: Plastificantes, Fluidificantes y Superfluidificantes.

plastificantes: Estos son los sólidos disueltos H2O, sus propiedades permiten mas trabaja-bilidad, disminuye la relación entre el agua y el cemento y disminuye la segregación cuando el transporte es muy largo o cuando hay grandes masas de cemento. Estos pueden ser usados: Inyectados, proyectados, o pretensados.

fluidificantes: Estos son formulaciones orgánicas líquidas, al igual que la anterior sus propiedades permiten mas trabajabilidad, disminuye la relación entre el agua y el cemento.Estos pueden ser utilizados en cementos bombeados, largostransportes, hormigones proyectados con armaduras, etc. Se Clasifican en: 1a Generación - 70% Rendimiento ce-menticio. 2a Generación - 75% Rendimiento cementicio. 3a Generación - 100% Rendimiento cementicio.

superfluidificantes: Estos son formulaciones orgánicas líquidas, estos pertenecen a la tercera generación.

adITIVos del CemenTo

cemento

usos Modificadores de fraguado: Retardador o acelerador de fraguado - modificar solubilidad.

tipos:aceleradores de fraguado:Cloruros [Cl2Ca (más eficaz), ClNa, ClAl, ClFe], Hidróxidos, Carbonatos., Silicatos.

retardadores de fraguado: Existen dos tipos: Inorgánicos (ZnO, PbO, PO4H3, BO4H3), Orgánicos (ácido orgánico, glicerina).Estos dependen del tipo, cantidad de cemento, dosifi-cación y la relación entre el agua y el cemento. Consiste en reacciones químicas en las que aparece una película alrededor del cemento, impidiendo que se hidrate.

aceleradores de endurecimiento: Son los que Modifican la resistencia mecánica, este a su vez puede producir efectos secundarios: Bajan la resistencia final y puede originar retrac-ciones.

ACELERADOR < 2,5% ACELERA. ACELERADOR > 2,5% RETARDA.

modificadores contenido gases: Son los que facilitan la correcta distribución del aire ocluido.

otros aditivos.

colorantes: Pigmento que se le añade al cemento para modificar el color y está formado por óxidos metálicos. Deben cumplir con: tener un alto poder de coloración, gran facilidad para mezclarse con el cemento, que sea insoluble en el agua, que sean estables a la luz y al ambiente, además de a los ambientes agresivos, que no alteren el proceso de fraguado del cemento.

anticongelantes: Es cuando el cemento está a bajas temperaturas y se utilizará hasta una temperatura de -14oC.

impermeabilizantes: Son repelentes al agua y actúan cerrando el sistema poroso del hor-migón mediante unas sustancias químicas en el fraguado del hormigón. Este no es totalmente efectivo.

Conglomerados

mICroCemenToEl microcemento como ya dice en su propia palabra “cemento“, no deja de ser en cierta forma el cemento pulido de siempre, pero adaptado a la decoración y exigencias modernas. El microcemento es un material de revestimiento compuesto por cemento porland, resinas de alta calidad, fibras, aireadores, aridos ultrafinos, acelerantes y pigmentos de alta resistencia. Se aplica artesanalmente a base de llana metálica y destreza de un buen aplicador. Se utiliza principalmente para revestir suelos, paredes y muebles de viviendas, locales comerciales, baños, cocinas, escaleras, etc. Ya que el microcemento tiene las propiedades de impermea-bilidad, resistencia, continuidad, elegancia y diseño, se puede aplicar en cualquier ambiente que la persona quiera imaginar, puesto que se adhiere sobre mortero, cerámica, yeso, pladur, madera, hierro, terrazo, mármol, vidrio, etc.

Los ambientes creados con microcemento son ciertamente únicos e irrepetibles, gozan de la mejor intensidad de color existente en el mercado pues sirve el microcemento pigmentado de fábrica utilizando los mejores pigmentos de fabricación alemana existentes en el mercado actual. Un microcemento mezclado a alta revolución en fábrica y comprobado su fusión con el cemento, una vez aplicado no tiene competencia con ningún material pigmentado en obra. El microcemento resulta muy interesante no solo en obras nuevas o en viviendas y locales que se reforman completamente, también en aquellas estancias que se quieran renovar sin pasar por las molestias de ruidos, escombros y largo tiempo de obra, etc, puesel microcemento se puede aplicar directamente encima del azulejo existente (siempre que este esté bien fijado a la pared o suelo ) de forma que, por ejemplo, puede tener renovado un baño o una cocina en simplemente 3 días, puede cambiar el suelo de su negocio sin apenas cerrarlo, o el suelo de su vivienda sin necesidad de extraer zócalos o rebajar puertas. En definitiva, el microcemento es un material decorativo para cualquier estancia o ambiente en el que se le quiera incluir, es un material con mucha tendencia en la decoración actual, y que el único límite que tiene es hasta donde llegue la imaginación y creatividad de cada persona.

cemento

ventajas y desventajas.Este material tiene muchas ventajas como son una buena impermeabilidad al agua, a los productos de uso diario y domestico tales como, coca-cola, zumo de limón, vino, lejía, amo-niaco, sal, aceite, etc. Es un material que gracias a su sellado poliuretánico bi-componente adquiere gran resistencia al impacto, a la ralladura, muy resistente al transito y al desgaste que ocasiona en los pavimentos la fricción de las suelas de los zapatos, ruedas de carritos, maletas etc..., otra ventaja evidente es su gran elegancia y continuidad ya que no requiere de ningún tipo de junta, gran diseño y una gran variedad de colores, Es de muy fácil limpieza y mantenimiento. Amplia los espacios gracias a su continuidad y se pueden crear ambientes únicos e irrepetibles.

Todo aquello que tiene ventaja siempre tiene inconveniente, de manera que la única des-ventaja que encontramos a este producto es su diferencia de dureza respecto a una cerámica porcelánica, como pavimento continuo que es, para garantizar que el material no se fisure, dotamos al microcemento de unas resinas altamente elásticas, de manera que el material pu-ede soportar ciertos movimientos estructurales, cambio de climatología, etc ... esta condición hace que el pavimento no tenga la dureza extrema que nos gustaría, pero hasta el momento la investigación no ha llegado a más.

Esto quiere decir que en un pavimento de microcemento se ha de tener un cuidado más constante que en un pavimento porcelánico, para mantenerlo siempre en perfecto estado, no obstante para contrarrestar esto, el microcemento es un material reparable, de manera que si se tiene un descuido y el material se golpea con algo muy pesado, o una puerta coge una piedra por debajo y se abre y lógicamente se ralla el suelo, siempre se podrá reparar de manera rápida y sencilla.

Conglomerados

adITIVos para hormIgónEl uso de aditivos para hormigón resulta indispensable en el mundo de la construc-ción actual. Con los aditivos para hormigón podremos controlar y mejorar las propie-dades del hormigón fresco y endurecido, mejorando tanto la trabajabilidad y puesta en obra como la resistencia, durabilidad y calidad final del proyecto. Además, gracias a los aditivos para hormigón, conseguimos una gran optimización de recursos, tanto en obra como en vida útil, lo que permite cumplir perfectamente con los criterios de sostenibilidad, contribuyendo de manera máximamente eficiente a la prevención del medio ambiente.

- Gran poder reductor de agua y, por tanto, de la relación a/c.- Disminución de la porosidad y de la permeabilidad.- Aumento de la compacidad.- Aumento de la fluidez, densidad y resistencias mecánicas.- Mejora de la durabilidad del hormigón- Mejora de los acabados superficiales.

tipos de aditivos de altas prestaciones

Una de las empresas que comercializa este tipo de aditivos es ‘Basf’, tienen en sus catálogos decenas de productos para mejorar las propiedades de los hormigones. De entre todas sus ofertas, hemos destacado las 10 más especiales para profundizar:

1) aditivo de epoxi tixotrópico

nombre comercialMasterBrace ADH 1460

campo de aplicación- Unión de hormigón viejo con nuevo. - Pegado de prefabricados. - Unión de hormigón con acero, granito, etc. - Colocación de refuerzos en estruc-turas. - En general, para cualquier problema de unión. - Pegado de pletinas. - Unión de dovelas de puentes. - Anclaje de pernos o armaduras. - Adhesivo para bandas de sellado de juntas.

propiedades- Consistencia plástica y dúctil. - Excelente adherencia sobre metales y hormigón. - Elevadas resistencias. - Elevada tixotropía.

2) aditivo de fibra de carbono para refuerzo estructural y mampostería

nombre comercialMasterBrace Bar 165/2500

campo de aplicación- Errores de proyecto o ejecución. - Mejoras estructurales o modificaciones debidas a cambios de usos o cambios de exigencia en normativas. - Mejora del control de la fisuración y de la resistencia a impactos y ondas expansivas. - Refuerzo de muros, arcos y bóvedas de mampostería.

propiedades- Reducido peso. - Excelente relación resistencia/peso. - Total orientación de la fibra gracias a la matriz epoxi. - Elevada capacidad de carga. - Excelente resistencia química. - Fácil y rápidamente aplicable. - Alta adherencia gracias a su superficie arenada y al rasurado especial. - Elevada durabilidad en contacto con sustancias alcalinas.

hormigón

tipos de aditivos de altas prestaciones

Una de las empresas que comercializa este tipo de aditivos es ‘Basf’, tienen en sus catálogos decenas de productos para mejorar las propiedades de los hormigones. De entre todas sus ofertas, hemos destacado las 10 más especiales para profundizar:

3) aditivo superplastificante / reductor de agua de alta actividad

nombre comercialMasterCast 205 MA

campo de aplicaciónEs un aditivo en polvo especialmente indicado para la preparación de morteros y hormigones autonivelan-tes, de elevada fluidez, sin exudación y de elevada calidad que pueden ser aplicados sin la necesidad de métodos de compactación.

propiedades- Modo de utilización Elevado poder plastificante. - Evita la exudación de la masa de mortero.- Proporciona un gran mantenimiento de la trabajabilidad.- Facilita el bombeo del mortero.

4) aditivo espumante para hormigón celular

nombre comercial MasterCell 10

campo de aplicaciónEs un aditivo generador de espuma que se utiliza para la preparación de morteros de bajas densidades ya que actúa ocluyendo una gran cantidad de aire estabilizado. Se consiguen hormigones tan ligeros que pueden flotar por encima del agua. Es ideal para la fabricación de placas o bloques ligeros, re-crecidos de cubiertas, etc.

propiedades- Posee un elevado poder aireante que, sin la necesidad de emplear dosis altas, proporciona un elevado efecto espumante.- Debido a la inclusión de aire en la masa de hormigón, mejora la trabajabilidad.

5) aditivo de fibra de polipropileno

nombre comercialMasterFiber 022

campo de aplicaciónEs una fibra 100% de polipropileno, especialmente diseñada para su empleo en hormigón. Gracias a la red tridimensional que forma, evita la aparición de fisuras motivadas por retracción, mejorando de forma sustancial la calidad de la estructu-ra de hormigón ejecutada. Puede emplearse para reducir la fisura-ción en: Pavimentos, losas. carreteras, tuberías de prefabricadas, hormigonado de superficies expuestas a protecciones costeras, canales, piezas corrientes de aire, acción directa del sol, hormigón armado (ya que no presenta incompatibilidades frente al acero ni disminuye la adherencia entre la armadura y el hormigón), etc.

propiedades- Actúan como relajadores de tensiones, evitando las fisuras por retracción.- Se dispersa con facilidad dentro de la masa, formando una red tridimensional totalmente homogénea.- No forma nudos. - Mínimo impacto sobre el acabado superfi-cial.

Conglomerados

6) aditivo agente desmoldeante biodegradable basado en aceites vegetales

nombre comercialMasterFinish RL 211

campo de aplicaciónElimina muchos de los riesgos sanitarios que se producen cuando se utilizan desencofrantes a base de disolventes, y por lo tanto, mejora las condiciones de trabajo. Es adecuado en general, para todo tipo de hormigón moldeado y en particular para: hormigón de cara vista, hormigón arquitectónico, forjados reticulares, columnas y pilares, paneles de cerramiento, paneles de forjado, facha-das de hormigón, piezas escultóricas de hormigón, casetas prefabricadas, losas de pavimento, prefabricado, nichos, casetas de registro, etc.

propiedades- Forma una barrera inerte entre hor-migón y la superficie del encofrado. - Evita la formación de burbujas de aire en la superficie del hormigón. - Procura superficies pulidas y exentas de irregularidades. - Mejora el aspecto superficial del hor-migón moldeado.- No es tóxico. - Facilita la limpieza de los moldes por lo que aumenta su tiempo de servicio. - Biodegradable.

7) aditivo de líquido de curado

nombre comercialMasterKure 225SB

campo de aplicaciónSe emplea en pavimentos, canales, pre-fabricados, etc., para evitar la evaporación rápida del agua en las superficies de hormigón fresco expuestas a la intemperie, como: Pavimentos de hormigón en autopis-tas, naves industria-les, almacenes, calles, carreteras, pistas de aviación, etc.

propiedades- Forma una película para retrasar el secado del hormigón durante el proceso de endurecimiento, evitando así la aparición de fisuras tempranas por retracción, afoga-rado, etc.- Se evita el tener que regar el hormigón o protegido con arpilleras húmedas, plásti-cos, etc.

8) aditivo inhibidor de la corrosión para hormigón armado

nombre comercialMasterLife MS 200

campo de aplicaciónEs un aditivo inhibidor de la corrosión para hormigón armado, efectivo con cualquier tipo de cemento y ante cualquier tipo de exposición. Reduce la difusión de cloruros y oxígeno a través del hormigón, que son los compuestos responsables de la corrosión por cloruros, gracias a su efecto impermea-bilizante.

propiedades- Actúa eficazmente reduciendo el riesgo de corrosión por cloruros. - Prolonga el tiempo de servicio de las estructuras de hormigón armado. - No afecta las propiedades del hormigón fresco como el tiempo de fraguado. - No varía las propiedades del hormigón endurecido ni su adherencia al acero. - De fácil aplicación, se adiciona como un aditivo con-vencional para hormigón.

hormigón

9) aditivo de membrana imperme-able, proyectable y elástica

nombre comercialMasterSeal 345

campo de aplicaciónEs una membrana proyectable para la impermeabilización de estructuras de hor-migón. Se aplica por proyección en estruc-turas tipo sandwich, entre capas de gunita u hormigón fabricado in-situ. Tiene unas excelentes características de resistencia a la adhesión al substrato por ambas caras de la membrana con un marcado compor-tamiento de elasticidad. Tratado como un sistema conjunto, esta membrana confiere excelentes características impermeables a las estructuras subterráneas, previniendo el desarrollo de pasos de agua en las dos caras de contacto entre el hormigón y la membrana.

propiedades- No contiene ningún producto tóxico. - No necesita ser clasificado para su transporte. - Listo para ser usado y rápido curado. - Aplicación mediante proyección, me-diante el uso de maquinaria sencilla. - Elasticidad: entre un 80% y 140% con temperaturas comprendidas desde -20° C y +20° C. - Dos caras de adherencia al hormigón proyectado.

10) aditivo de pintura bicomponente de poliuretano alifático

nombre comercialMasterTop TC 448

campo de aplicación- Aplicable en interiores y exteriores, tanto en vertical como en horizontal. - Aplicable sobre hormigón, mortero de cemento, etc.propiedades- Acabado satinado. - Excelente adherencia sobre revestimien-tos epoxi o poliuretano. - Resistente a los rayos UV. No amarillea en exteriores. - Presentación en versión coloreada y transparente.

Conglomerados

monoCapaEs un mortero impermeable y coloreado para revestir fachadas que se aplica directamentesobre cerramiento de ladrillo, bloque y hormigón. Se trata de un mortero no tradicionalcoloreado que se emplea para el revestimiento y protección de las fachadas frente a la lluvia.Su aplicación se realiza, por lo normal directamente sobre la base consiguiéndose el acabadofinal.

Está formado además de los componentes habituales de un mortero tradicional de otrosaditivos especiales, que le confieren las propiedades especiales que les diferencian de losmorteros tradicionales.

Con el Mortero Monocapa se pueden realizar unos efectos estéticos en la decoración de lafachada interesantes, cuando se elige acertadamente una combinación de colores y acaba-dos en los distintos paños y elementos de la misma.

características- Adherencia perfecta el soporte. No se cuartea (no le salen grietas).

- Se sin necesidad de enfoscar la obra.

- Pueden conseguirse infinidad de acabados(piedra, raspado, fratasado, gota, estucados ymoldeados)

- Ligeros: con valores de densidad entre 1.00 kgrs/dm3 y 1,70 kgrs./dm3

- Elásticos: admiten sin fisurarse pequeños movimientos del soporte

- Impermeables al agua: Estos materiales constituyen en una barrera física eficaz que pro-tege de la acción del agua.

- Permeables al vapor: Estos materiales tienen una porosidad suficiente como para permitirque el vapor de agua que se forma en el interior del edificio se elimine a través delparamento, es decir permite que la pared respire.- Resistentes: las resistencias mecánicas de los morteros monocapa son suficientes pararesistir las solicitaciones mecánicas (impactos, desgaste, etc) a que están normalmentesometidos los revestimientos de fachadas.

- Alta adherencia: tanto en fresco como después de endurecidos.

- No precisa mantenimiento: al tener el mismo color en todo el espesor del producto, este nose puede perder por el posible desprendimiento de la capa superficial como en el caso de laspinturas, por lo que no necesita ser renovado cada pocos años. La suciedad anclada en lafachada se puede eliminar por un simple lavado de la misma.

carta de colores monocapa

hormigón

tipos de monocapaCitamos a continuación los tipos de monocapa más importantes con una imagen adjunta de ejemplo:

monocapa estucada

monocapa piedra monocapa raspada

monocapa flateada

Conglomerados

hormigón TranslúcidoHoy en día se han conseguido hormigones translúcidos utilizando dos estrate-gias diferentes: por un lado tenemos los hormigones translúcidos de fibra óp-tica y por otro lado los hormigones translúcidos poliméricos. En ambos casos, puesto que estos hormigones dejan pasar la luz, pero no dejan ver nítidamente los objetos a través de ellos, son translúcidos peronose pueden llamar transpar-entes. De todos modos tienen unas cualidades muy especiales e interesantes desde un punto de vista plástico y artístico y abren una nueva vía de creativi-dad y expresión para la Arquitectura.

hormigón

Hormigones translúcidos de fibra ópticaIncorporan miles de filamentos de fibra óptica(hilos de vidrio o de plástico que transmiten la luz) de diámetro entre 2 micras y 2 mm, orientados todos ellos en la misma dirección de una cara a la opuesta de una placa de hormigón. En la dirección de las fibras se transmite la luz y se percibe la placa de hormigón como translúcida, mientras que en la dirección transversal a las fibras no se transmite la luz y se percibe como opaca. Cuanto menor sea el espesor de la placa de hormigón (y mayor la intensidad de la luz detrás de la placa) mayor efecto de translucidez se obtendrá.

Las marcas comerciales más importantes que venden este tipo de producto son: ‘Litracon’y’Luccon’.Litraconsignifica “Light Transmitting Concrete”, fué inventado por el arquitecto húngaro Áron Losonczi en 2001 (cuando tenía 27 años). En teoría la fibra óptica de este hormigón podría transmitir la luz hasta distancias de 20 m (por ejemplo en muros de gran espesor o incluso a lo largo de vigas de hasta 20 m de luz). Su invención le valió el premio internacional de diseño reddot (del instituto alemán del mismo nombre).

Hormigones translúcidos poliméricosSe sustituye todo (o la mayor parte) del conglomerante normal del hormigón (el cemento) por un material que también tenga propiedades conglomerantes (por tanto adhesivas) y a la vez propiedades translúcidas, como son los polímeros (es decir, plásticos, poliésteres, resinas). Con esto se consigue que la masa sea vítrea y translúcida en todas direcciones, con una transmisión de la luz de hasta el 80%. Esta quizá sea la imagen más potente de este producto.

Una de las empresas que comercializa este producto es : ‘Concretos Translúcidos’, bajo elnombre comercial ‘Ilum’. En 2005 Sergio Omar Galván y Joel Sosa, por aquel entonces aúnestudiantes de ingeniería civil en la Universidad Autónoma Metropolitana de México (UAM)inventaron este tipo de hormigón (y crearon dicha empresa).

Conglomerados

hormigón Celularpropiedades:

aislante termico: La propiedad aislante de un material depende de la cantidad de aire contenido en él, siempre y cuando el aire esté captado en celdas de reducido volumen.

El hormigón celular está constituido por millones de microporos de aire cerrados y distribuidos de forma homogénea, llegando a alcanzar hasta un 80% del volumen total. No es de sorprender pues, que la marca Ytong se asocie a un material aislante.

bioclimatica:Para conseguir un buen confort climático, la envolvente debe tener tres propiedades-Una resistencia térmica elevada para reducir la máximo el flujo de calor-Inercia térmica para poder amortiguar los cambios de temperatura y garantizar una temperatura estable en el interior-Una elevada permeabilidad al vapor de agua para garantizar la autorregulación de la humedad en la vivienda.

Hidroregulación: El bajo coeficiente de difusibilidad al vapor de agua del hormigón celular permite la autorregulación de la humedad del aire en el interior de la vivienda. Así los muros de son capaces de absorber el exceso de humedad puntual que habitualmente se genera en baños y cocina, y devolverla al ambiente de forma desfasada e incluso trans-portar una parte de ella hacia el exterior, siempre y cuando los revestimientos no generen una barrera de vapor.

Los muros de Ytong sin embargo tienen un coeficiente de absorción al agua muy bajo, o dicho de otra forma son muros con un alto grado de impermeabilidad. Esto se debe a que los poros del hormigón celular están cerrados y no se interconectan. Por ello el material solamente puede absorber agua por capilaridad a través de la parte sólida, que como sabemos solo ocupa un 20% del volumen.

radioactivida: Presenta un valor certificado de radioactividad despreciable, muy inferior al de los materiales tradi-cionales y en todo caso inofensivo para el ser humano.

El hormigón celular Ytong es un material que es respetuoso con el medioambiente en cada fase de su ciclo de vida. El hormigón celular es un material 100% mineral que requiere materias primas prácticamente inagotables (arena, cal, cemento, agua) en nuestro planeta.

usos

Se usa en tabiqueria, para distribucion interior, cerramientos, es muy util para resistir al fuego, y ademas presenta un buen aislamiento acustico.

hormigón

hormigón aligeradoEl uso del hormigón aligerado es altamente positivo, en las construcciones generalmente de índole residenciales, que necesitan de productos de poco peso, para poder construir, por ejemplo en el caso que tengamos una terraza, a la que con el tiempo deseamos construir una habitación, y que por varios motivos no se han efectuado las estructuras necesarias para soportar el peso de hormigón armado, o los ladrillos comunes.

Hay muchos tipos de hormigón aligerado y dependiendo de la densidad del mismo se pueden clasificar en estructurales y no estructurales. Los de muy baja densidad, alrededor de 600 kg/m3, no pueden soportar cargas y por lo tanto se utilizan para zonas no transitables. Suelen fabricarse con perlita, un polímero de estireno o, como se conoce de forma común, bolitas blancas de porespán. A partir de una densidad de 1.400 kg/m3 podemos empezar a hablar de los hormigones aligerados estructurales.

En este tipo de hormigones el árido común, que da al hormigón una densidad de alrededor de 2.300 kg/m3, se sustituye por arlita, que es una cerámica expandida porosa. Es esta porosidad la que le confiere tantas ventajas a este material, es drenante, aisla térmicamente, es ligera y resistente a la vez.

Sólo a base de arlita, sin añadirle cemento, se pueden crear bonitas cubiertas ajardinadas en las que se sustituye la grava de drenaje y se consigue una cubierta más ligera.

usos

Si la mezclamos con cemento y arena, podemos fabricar morteros y hormigones para recreci-dos que nos permitan rehabilitar forjados sin sobrecargar la estructura existente o aislar una cubierta térmicamente. También se suele utilizar mucho en la construcción de edificios de gran altura, como por ejemplo en la Torre Picasso de Madrid, ya que a medida que se van construyendo pisos la estructura se va sobrecargando más. Al sustituir el hormigón convencional por hormigón aligerado construímos estructuras más ligeras con la misma resistencia.

hormigón impresoEs un tipo de pavimentode hormigón al que se le aplica un tratamiento superficial mediante el sistema de estampar, texturar y colorear “in situ” el hormigón fresco.

Es un hormigon texturado o en relieve, para imitar el ladrillo, el asperon, las losas, la piedra,tejas madera,ect. Es usado la mayoria de las veces en patios, en aceras, senderos, bordes de las piscinas,y tambien para los pavimentos interiores.

Su capacidad para imitar otros materiales de construccion hace que sea una buena alterna-tiva y ademas barata para no usar esos materiales.

Conglomerados

La utilización generalizada del hormigón proyectado, como elemento fundamental, tanto en el sostenimiento como en el revestimiento de túneles y obras subterráneas, ha motivado un continuo desarrollo tecnológico, tanto en los materiales componentes del hormigón (cemento, áridos y aditivos) y en la maquinaria, como en su aplicación y controlde calidad.

El hormigón proyectado es actualmente, un elemento indispensable en los procedimientos de sostenimiento y revestimiento estructural de túneles y taludes.Es importante aclarar algunas definiciones:

Es un proceso por el cual el hormigón comprimido es proyectado a alta velocidad por medio de una manguera sobre una superficie, para conformar elementos estructurales y no es-tructurales en edificaciones. La mezcla que se utiliza para este tipo de hormigón es relativa-mente seca y se consolida por la fuerza del impacto, a la vez que desarrolla una fuerza de compresión similar al hormigón normal o al hormigón de alta resistencia dependiendo de la dosificación usada.

Se entiende por gunitar la puesta en obra de un hormigón o mortero proyectado con aire a presión a través de manguera, a gran velocidad sobre un soporte.El hormigón proyectado es un hormigón cuyo tamaño máximo de áridos es superior a 8 mm, y que aplicado a máquina, se proyecta a gran velocidad sobre un soporte a través de manguera y boquilla.En la actualidad se usan tres procesos distintos, que son: Mezcla seca, mezcla húmeda y mezcla semi-húmeda. El proceso de mezcla húmeda conlleva el empleo de más servicios, pero su uso está generalizado para grandes aplicaciones.Cuando se confecciona un proyecto en el cual se especifica una Resistencia a Compresión Simple de un hormigón proyectado, se suelen definir las Resistencias a 24 horas, 7 días, y 28 días, para cumplir las necesidades de sostenimiento.

Estas resistencias dependen de:Áridos, cementos, personal especialista, maquinaria, medios auxiliares, aditivos(acelerantes, estabilizadores, superplastificantes, etc.), y adiciones.

hormigón proyectado

hormigón

tipos de sistemas de proyección

sistema de mezcla seca. El sistema de mezcla seca consta de una serie de fases, y requiere unos equipos especializa-dos. Es un procedimiento mediante el cual todos los componentes del hormigón se mezclan previamente, excepto el agua, que se añade en la boquilla antes de la proyección de la mezcla, transportándose la mezcla en seco a través de mangueras de forma neumática hasta la boquilla.

1o El cemento y los áridos se mezclan adecuadamente hasta conseguir una perfecta homo-geneidad en proporciones variables. Lo normal es usar cemento Portland(es un conglomer-ante o cemento hidráulico que cuando se mezcla con áridos, agua y fibras de acero discon-tinuas y discretas tiene la propiedad de conformar una masa pétrea resistente y duradera denominada hormigón.), sin embargo, a menudo se emplean cementos especiales, junto con diferentes clases de áridos (artificiales o naturales, de río o machaqueo).2o La mezcla de cemento/áridos se introduce en un alimentador del equipo (junto con aceler-ante en polvo si se emplea).Es un procedimiento mediante el cual todos los componentes del hormigón se mezclan previamente, excepto el agua, que se añade en la boquilla antes de la proyección de la mezcla, transportándose la mezcla en seco a través de mangueras de forma neumática hasta la boquilla.

1o El cemento y los áridos se mezclan adecuadamente hasta conseguir una perfecta homo-geneidad en proporciones variables. Lo normal es usar cemento Portland(es un conglomer-ante o cemento hidráulico que cuando se mezcla con áridos, agua y fibras de acero discon-tinuas y discretas tiene la propiedad de conformar una masa pétrea resistente y duradera denominada hormigón.), sin embargo, a menudo se emplean cementos especiales, junto con diferentes clases de áridos (artificiales o naturales, de río o machaqueo).

2o La mezcla de cemento/áridos se introduce en un alimentador del equipo (junto con aceler-ante en polvo si se emplea).

3o La mezcla entra en la manguera mediante una rueda o distribuidor (rotor)

4o La mezcla es transportada mediante aire a presión (flujo diluido) hasta una boquilla o pistola especial. Esta boquilla va equipada con un distribuidor múltiple perforado, a través del cual, se pulveriza agua a presión (junto con acelerante líquido si se emplea), que se mezcla con el conjunto cemento/áridos.

5o La mezcla ya húmeda se proyecta desde la boquilla sobre la superficie soporte que debe gunitarse.

Conglomerados

sistema de mezcla semi-húmeda. Este sistema idéntico en sus primeras fases al de la mezcla seca, únicamente difiere de él en que, a una distancia aproximadamente de 5 m de la boquilla, se efectúa la adición de agua, y se puede, y debe, humedecer los áridos,hasta un 10 %, por lo que se mejoran las propie-dades de la mezcla al llegar a la boquilla,de la que saldrá el mortero u hormigón proyectado.

Otra de las ventajas de este sistema, es que evita el polvo resultante de la proyección, asi como la pérdida de cemento en la mezcla al salir de la boquilla. También se puede considerar que el agua añadida se incorpora perfectamente durante esos 5 m a la mezcla,haciéndola más homogénea, y lo que es más importante, que la relación agua/cemento sea adecuada.

sistema de mezcla húmeda. La gunita posee propiedades específicas que se manifiestan especialmente a través de la naturaleza del método de colocación. La gunita de mezcla húmeda consigue morteros y hormigones de propiedades equivalentes a la mezcla seca con técnicas de dosificación y aditivos, pero se consigue una disminución importante de la dispersión de resultados, causa y preocupación del control de aplicación.

Las máquinas de mezcla húmeda producen mortero u hormigón proyectado, por dos pro-cedimientos fundamentales en Flujo diluido y Flujo denso, (Rotor y Bomba), con grandes rendimientos, cubriendo de este modo sobradamente las aplicaciones de las máquinas de mezcla seca.

Estas máquinas se limitan a un bombeo a alta velocidad a través de conductos rígidos y flexibles hasta una boquilla, provista de un chorro de aire comprimido, con lo que se obtiene un mortero u hormigón de compactación relativa. No obstante, debe añadirse haciendo honor a la verdad, que los recientes progresos, tanto de nuevas máquinas como de aditivos estabilizadores, han conducido esta tecnología a un sistema perfectamente compatible con el fin deseado y con una ventaja importante: La no-formación de polvo y el mantenimiento de la relación Agua/Cemento.

hormigón

materialesLa calidad de los materiales a utilizar, los áridos y sus granulometrías, el cemento y su dosifi-cación, el lugar, las condiciones de trabajo, y el equipo empleado, influyen en la calidad de la gunita. Se deberán realizar ensayos previos, tanto del funcionamiento de los equipos,como de los materiales a emplear.

ÁridosLos áridos a emplear en el hormigón proyectado se obtendrán por la selección y clasificación de materiales naturales o de machaqueo, o por una mezcla de ambos. Las arenas más finas favorecen la retracción mientras que las más gruesas incrementan el porcentaje de rebote.Los áridos estarán compuestos de partículas limpias, duras, resistentes, con una calidad uni-forme. El empleo de áridos finos o gruesos, o una mezcla de ambos, se hará de acuerdo con el espesor a aplicar en el hormigón proyectado. En general, no se utilizan áridos con tamaños > 15 mm.Se define como árido fino, el material compuesto por partículas duras y resistentes, del que pasa por el tamiz no 4 ASTM un mínimo del 95 % en peso. Este árido fino estará exento de cualquier sustancia que pueda reaccionar perjudicialmente con los álcalis del cemento.Se define como árido grueso, la fracción de árido mineral de la que queda retenida en el tamiz no 4 ASTM un mínimo del 70% en peso. Los áridos gruesos podrán ser rodados o de machaqueo.Las curvas granulométricas más empleadas en el mortero u hormigón proyectado son: 0-8,0-12, y 0-15, incluidas en la Norma UNE 83607.

cementosLos cementos a emplear en el hormigón proyectado serán preferentemente del tipo CEM

I,categorías 52,5 R ó 42,5 R. En el caso de que las condiciones locales lo aconsejaran, se podrán utilizar otros cementos, previamente aprobados y ensayados. Si la gunita va a ser ex-puesta a la acción de suelos o aguas subterráneas con alta concentración de sulfatos,deberá emplearse cemento sulforresistente.

aguaEl agua de amasado debe estar limpia y libre de sustancias que puedan dañar al hormigón o al acero, y estará constituida por la añadida directamente a la amasada, y por la procedent-ede la humedad de los propios áridos.

aditivos y adicionesLos aditivos y adiciones más empleadas en el hormigón proyectado por vía seca son los acel-erantes (polvo ó líquido), el humo de sílice (polvo ó slurry), los estabilizadores de fraguado, las fibras de acero y las cenizas volantes.Los aditivos y adiciones más empleadas en el hormigón proyectado por vía húmeda son los acelerantes (líquido ó en polvo), los superplas-tificantes, el humo de sílice (polvo ó slurry), los estabilizadores de fraguado, los reductores de rebote, las fibras de acero o polipropileno y las cenizas volantes.

Siguiendo el orden natural de fabricación del hormigón proyectado, a continuación, se detal-lan las características particulares, y los efectos de algunos de ellos en el producto final.

aditivos superplastificantes y estabilizadores de fraguado.Para el caso particular de la vía húmeda, la mezcla debe transportarse desde la planta hasta

Conglomerados

el tajo, permitiendo allí el bombeo de la misma. Por ello, al margen de un detallado estudio de la mezcla de áridos a emplear, se emplearán aditivos superplastificantes capaces de reducir el agua de amasado, y garantizar la consistencia adecuada durante la puesta en obra del hormigón.

Atendiendo a la manejabilidad prevista (p.ej. trabajos en túneles por la noche), es habitual el uso de aditivos estabilizadores de fraguado. Con estos aditivos, tras las correspondientes pruebas de campo para determinar la dosificación óptima en cada caso, se consigue man-tener una consistencia adecuada para trabajar transcurridas varias horas (hasta 36 horas), sin penalizar las características del hormigón proyectado, ya que el proceso se detiene hasta que se añade el aditivo acelerante en la boquilla del robot.

El uso de aditivos estabilizadores de fraguado en la proyección de hormigón por vía seca, es necesario cuando la humedad de los áridos es superior al 5%, y el tiempo de transporte superior a 1,5 horas.

sílice coloidalEl avance e innovación tecnológica constante, favorecida por el importante volumen de obra de estos tiempos y por las crecientes exigencias de Proyecto de las mismas, han propiciado el desarrollo e implementación de sistemas y productos orientados a mejorar las características del hormigón proyectado.

Un ejemplo de todo ello, es el uso cada vez más extendido, de sílice coloidal en la fabricación de hormigón proyectado. Con el empleo de estos aditivos se consiguen entre otros los sigu-ientes efectos:

- Una mayor cohesión de la mezcla, así como un incremento de la resistencia a la adherencia de la misma sobre el soporte.

- Aumento de las resistencias a compresión tanto iniciales como finales permitiendo reducir la dosificación del aditivo acelerante.

- Reducción del rebote, hasta niveles menores del 10%, mejorando el rendimiento de colo-cación de fibras en el caso de ser empleadas.

- Incremento en la densidad del hormigón, con penetraciones de agua menores de 30 mm. - Reducción del polvo en la zona de trabajo.

- Mejora de rendimiento de colocación en zonas de bóveda.

acelerantes de fraguadoEs el aditivo específico del hormigón proyectado, y de su comportamiento depende en parte, el éxito en la ejecución del túnel. El efecto del acelerante en el fraguado inicial y en el endurecimiento varía mucho en función de la clase y tipo de cemento, de la cantidad de agua, y de la temperatura de la mezcla. De forma genérica, la incorporación de un acelerante de fraguado produce un aumento de la resistencia inicial, y una disminución en la resistencia

final, tomando como referencia una muestra del hormigón de la cuba sin pasar por el robot.La base química de estos aditivos son los silicatos, aluminatos e hidróxidos, y su dosificación comprende rangos de trabajo en torno al 4-6% en el caso de los aluminatos, del 8-12% en el caso de los silicatos, y del 4-8% en el caso de los libres de álcali, siempre referido sobre el peso del cemento/aglomerante.

La disminución de resistencias a compresión empleando uno u otro tipo de acelerante puede oscilar entre el 50% de los silicatos, el 20-25% de los aluminatos y el 2-5% de los aceler-antes libres de álcali.

Para el sostenimiento de túneles se recomienda el empleo de acelerantes a base de alumi-nato, o libres de álcali, por los problemas de adherencia a las armaduras de los acelerantes a base de silicato y por la disminución de resistencias finales.

La actual tendencia, conduce a un progresivo incremento del uso de aditivos libres de álcali en la ejecución de túneles. Hasta el momento, se han introducido en el 20% de las obras ejecutadas en España por el sistema de vía seca y en un 10 % en vía húmeda. Se trata de productos no cáusticos, que no contienen hidróxidos alcalinos solubles, y con un pH entre 3 y 5, lo que contribuye a la salud y seguridad en el trabajo.

El efecto negativo sobre las resistencias finales es notablemente menor, proporcionando unas elevadas resistencias iniciales sin merma de la impermeabilidad de dicho hormigón, lo que representa un nuevo concepto de diseño de mezcla.

dosificaciones del Hormigón proyectadoGeneralmente se recomienda dosificar los materiales en peso. La curva composición deberá tener una granulometría que encaje en el huso granulométrico correspondiente, normalmente 0-8 ó 0-12.Así, como primera aproximación, la dosificación de cemento será de unos 400 kg/m3, pudiéndose rebajar si se emplea humo de sílice o acelerantes libres de álcali.En el caso de la vía húmeda, la relación agua/cemento estará comprendida generalmente entre 0,40 y 0,50, función entre otros, de la variación del módulo de finura de los áridos y su naturaleza, con el fin de conseguir una consistencia adecuada para la máquina de proyección (cono entre 12 y 18). El límite superior no se deberá exceder para garantizar que la química de los acelerantes y superplastificantes, indispensable en esta aplicación, funcione adecuada-mente.

La dosificación usual de los acelerantes de fraguado es del 4-5% del peso del cemento tanto en polvo como en líquido, salvo los acelerantes a base de silicato, ya en desuso, que tal y como se ha comentado anteriormente, necesitan dosificaciones del 10-12%. La dosificación de los superplastificantes y estabilizadores se establecerá mediante pruebas en la misma obra, y dependerá de los áridos, del cemento, y del tiempo de manejabilidad.

La adición a base de humo de sílice polvo se añadirá en una dosificación entre el 4-10%, y las cenizas volantes en un porcentaje no superior al 15-20%, según el tipo de cemento.Siempre es necesario realizar ensayos previos en la misma obra con el fin de ajustar dosi-ficaciones de áridos, cemento, agua, aditivos y adiciones de acuerdo con las condiciones existentes, para cumplir con los requisitos del Proyecto.

hormigón

Para la preparación de la mezcla del hormigón, tanto en vía seca, como en vía húmeda,e recomienda emplear una planta con mezcladora, a ser posible de eje vertical, ya que las exigencias técnicas y las características de sosten-imiento, obligan a una pre-paración y mezcla de los componentes homogénea, sobre todo con la incorpo-

ración de adiciones y aditivos, fundamentales en la tecnología del hormigón proyectado.Muchas de las causas del mal funcionamiento de las máquinas de proyectar, son ocasionadas por una mezcla en plantas dosificadoras, sin mezcladora, o la incorporación de los aditivos y adiciones en el tajo de aplicación, sin un amasado adecuado. Una “herramienta” tan utilizada en el sostenimiento de túneles y taludes, como es el hormigón proyectado, no depende de “milagros”, por el contrario, necesita instalaciones contrastadas y bien estudiadas, que per-mitan desarrollar una mezcla y transporte adecuados según las normas establecidas, para conseguir las características finales de dicho hormigón proyectado, y alcanzar los requerim-ientos solicitados por el proyectista.

ensayos previos “in situ”La composición del hormigón debe determinarse en el curso de ensayos, y en ellos, debe estudiarse las propiedades exigidas. Dichos ensayos deben realizarse en la obra y con ante-lación al comienzo de la misma, empleando las instalaciones y los componentes del hormigón definitivos. La evaluación posterior dependerá del resultado de los ensayos individuales.Para la determinación de la composición del hormigón (contenido de cemento, áridos, y acelerante) deberán ensayarse diferentes mezclas. Además, se debe ensayar un hormigón de igual composición sin aditivo acelerante (hormigón patrón) con objeto de determinar la caída de resistencias.

Este hormigón testigo se utilizará también para comprobar la premezcla en las condiciones de la obra. Debido a la inevitable dispersión de resultados en el hormigón proyectado, la mezcla diseñada deberá alcanzar una resistencia superior a la especificada. En el Apartado 5 de este artículo, se incluye un ejemplo de dosificación de hormigón proyectado de una obra reciente.

puesta en obramaquinaria: vía seca y vía húmedaExisten tres procesos de proyección: vía seca, vía húmeda y vía semihúmeda. El sistema de la vía seca resulta satisfactorio, aunque ha visto mermado su empleo por la optimización y rendimientos alcanzados en los últimos años por el sistema de la vía húmeda. La vía húmeda conlleva disponer de más servicios. El sistema de la vía semihúmeda, es un proceso que evita

que la mezcla seca se disperse, sobre todo el cemento, a la hora de proyectar. Hay que hacer las siguientes consideraciones sobre estos 3 tipos de sistemas de gunitado.

El sistema de hormigón proyectado por vía seca requiere unos equipos especializados. Es-quemáticamente, el proceso se resume de la siguiente forma: El cemento y los áridos se mez-clan hasta conseguir una perfecta homogeneidad; se introduce la mezcla en un alimentador, entrando en la manguera mediante un distribuidor; la mezcla se transporta mediante aire a presión hasta una boquilla o pistola especial, la cual va equipada con un distribuidor múlti-ple perforado, a través del cual, se pulveriza agua a presión que se mezcla con el conjunto cemento/áridos. Finalmente la mezcla ya húmeda se proyecta sobre el soporte a gunitar.El sistema de hormigón proyectado por vía húmeda se puede dividir en 2 procesos distintos: Flujo diluido (rotor) y Flujo denso (bomba), diferenciándose en el sistema de transporte de la mezcla de hormigón, aire comprimido en el caso del flujo diluido, y mediante bombeo en el flujo denso. Con ambos procesos se consiguen grandes rendimientos, cubriendo sobrada-mente las aplicaciones de las máquinas de vía seca.

Las máquinas de vía húmeda por flujo denso se han situado en un lugar privilegiado en el mercado español, y se limitan a un bombeo de la mezcla a través de mangueras especiales hasta una boquilla provista de un chorro de aire comprimido, con lo que se obtiene un hor-migón de compactación suficiente. Los recientes progresos tanto de nuevas máquinas como de aditivos, han conducido a esta tecnología a un sistema perfectamente conocido, con baja formación de polvo y el control de la relación agua/cemento.

maquinaria vía seca maquinaria vía húmeda

El sistema de hormigón proyectado por vía semihúmeda es idéntico en sus primeras fases al de la mezcla seca, solo difiere en que permiten humedades de áridos de hasta el 10 % y que a una distancia de unos 5 m de la boquilla se adiciona el agua, mejorándose las propiedades de la mezcla al llegar a la boquilla. Otra ventaja de este sistema, es que evita el polvo result-ante de la proyección, así como la pérdida de cemento en la mezcla al salir de la boquilla.

Además el agua se mezcla perfectamente durante esos 5 m, obteniéndose un hormigón más homogéneo y con una relación agua/cemento idónea.

Conglomerados

aplicaciónLa calidad de la gunita depende fundamentalmente de los operarios, es esencial que éstos asistan a cursillos, y reciban una formación completa de su especialidad. El Capataz, Jefe de Equipo, o Encargado debe poseer una gran experiencia, y haber prestado durante un mínimo de cinco años servicio como gunitador. El gunitador, debe por lo menos haber pasado por un aprendizaje de un año de duración, y poseer experiencia en trabajos de naturaleza seme-jante.

La experiencia del gunitador deberá probarse, para ello, se ensayará con un revestimiento de paneles de prueba como parte del programa de ensayos previos a la construcción. Un equipo mínimo consta de:

- Un gunitador - Un maquinista - Un operador de la planta de mezclado - Un Capataz o Jefe de Equipo

Eventualmente, será necesario, que el gunitador tenga un ayudante, así como contar con varios operarios para realizar el transporte, la colocación de andamiajes, etc.

en túneles:La instalación de la planta de mezclado deberá ser exterior, y por medio del transporte elegido se introducirá la mezcla dentro del túnel hasta la zona de gunitado. En este tipo de trabajo conviene eliminar toda la mano de obra posible, automatizando los sistemas de recepción de mezcla, así como los de proyección.

en taludes:En este caso, conviene que la planta de mezclado se sitúe en la parte superior, si hay acceso, con lo cual se ganará en presión y caída de los materiales por gravedad hasta la situación de la máquina gunitadora.

técnicas de ejecuciónLas técnicas de ejecución que se van a detallar a continuación, son producto de la experi-encia de muchos años de trabajo en el campo de la gunita y del hormigón proyectado, lo que significa, que se debe tender hacia su utilización para unificar criterios y ejecuciones.

En las especificaciones del hormigón proyectado, independientemente de las resistencias a compresión necesarias, tendrá que aparecer, el acabado necesario, dosificación y espesores correspondientes, pudiendo influir tanto en la elección de la máquina y de la dotación del equipo humano, como en el orden del trabajo y la colocación de andamiajes o robot.

Por lo general, el gunitador trabajará de abajo arriba, e irá rellenando las armaduras, de tal manera, que queden completamente embebidas en el gunitado evitando la aparición de arenas sueltas detrás de los redondos. También colocará las señales, guías o maestras nec-esarias para llegar al espesor previsto.

El gunitador debe dirigir al maquinista mediante señales con la mano respecto a la produc-ción y velocidad del suministro. Si éste es demasiado fuerte, la presión debe ser disminuida, así como la velocidad del motor, con el fin de producir la mejor proyección. Estos factores contribuyen a la correcta alimentación de la máquina.

Es importante facilitar a los operarios las características de la maquinaria a emplear, que suele suministrar el fabricante, así como las recomendaciones que cubren todas las combina-ciones en caso de duda.

Como resumen podemos definir que el equipo del gunitado debe estar conjuntado y conocer una a una, todas las operaciones, para que sin necesidad de dirigirles, cada uno de ellos solvente las distintas situaciones que se puedan presentar.

preparación de superficiesTodo tratamiento de hormigón proyectado (gunita) necesita una preparación de superfi-cies, según como sea el soporte. Esta preparación de superficies, será con chorro de aire a presión, chorro de aire y agua a presión, chorro de agua a alta presión chorro de arena, en este último caso, para los soportes de hormigón (Reparación).Como norma, se debe retirar los restos de materiales sueltos o de otros oficios que estén sobre el soporte, evitando la creación de falsas zonas que no adhieran al revestimiento posterior.En líneas generales se deberá hacer siempre la preparación de superficies mediante humec-tación del soporte para conseguir unas condiciones adecuadas.

colocación de armadurasLos sistemas normalmente utilizados de fijación de mallas se pueden denominar como fijaciones ligeras. En los casos de obras de Ingeniería Civil, como túneles, muros y taludes se hace necesario la fijación por medio de sistemas pesados, como son bulones, barras, anclajes, etc. En caso de que dos o más capas de armadura vayan a ser gunitadas, la capa externa no debe ser asegurada directamente con la capa interna, sino que debe ser escalon-ada de manera que permita a la cara interna ser proyectada sin interferencia.

hormigón

proyecciónUna vez elegido el tipo de máquina, así como el diámetro de las mangueras de proyección, el funcionamiento será el siguiente:

1) Comprobación de las mangueras de proyección para ver si están limpias, para ello se conectan a un compresor que disponga de un manómetro, si éste muestra una presión superior a la normal, quiere significar que las mangueras están sucias. En este caso, deben limpiarse doblándolas, torciéndolas o golpeándolas suavemente con un martillo, volviendo a dar aire y expulsando así el material alojado en los conductos.

2) Conectar las mangueras formando el menor número posible de curvas, y a ser posible sin ningún rizo, para ello, las uniones de manguera se asegurarán debidamente.

3) Comprobar la salida del agua o del aditivo, para los casos de vía seca o húmeda respecti-vamente, así como el funcionamiento de las bombas, en el caso de que se utilicen.Esta comprobación se hará quitando la tobera de la boquilla, y desatrancando si es preciso, los eyectores de agua o aditivo acelerante a la misma. Esta operación se deberá efectuar con la boquilla hacia abajo, para prevenir que la corriente de agua o aditivo vuelva hacia atrás por la manguera.

4) Estando funcionando el agua o aditivo se deberá dar entrada al aire comprimido exclusi-vamente, con lo cual, se examinará el abanico que forma la pistola, viendo inmediatamente si existe algún fallo de suministro en los eyectores, para lo cual, visto éste, se deberá solucionar limpiando o cambiando la boquilla. Si el abanico es débil quiere decir que no hay suficiente presión de aire, en este caso, se deberá incrementar la misma.Una vez pasada esta operación, el gunitador está preparado para comenzar el trabajo. La primera operación será la de proyectar una mezcla de aire y agua sobre el soporte, a fin de humedecer la superficie. Esta práctica es recomendable para todo tipo de soporte, hormigón, madera, arpillera, roca, tierra o acero.

La manguera esta ahora conectada con la boquilla y la gunitadora, y la proyección puede comenzar. El gunitador mantendrá la boquilla (pistola) hacia abajo, en espera del suministro de la mezcla.

Cuando la mezcla llegue, regulará rápidamente el suministro y dirigirá el chorro al soporte al revestir. La distancia entre el soporte y la boquilla o pistola estará situada entre 0,6 y 1,5 m, moviendo la boquilla rítmicamente en series de rizos de lado a lado y de arriba abajo, trabajando así de modo uniforme.

En caso de cualquier irregularidad en el suministro de la mezcla, o de escasez de este mate-rial, el gunitador debe dirigir la boquilla fuera del trabajo, hasta que la alimentación uelva a ser adecuada. Si el chorro de mezcla que sale de la boquilla, disminuye de repente, indica una bturación parcial o una avería en la boquilla. En el caso de que el abanico se haga esigual, el trabajo se debe parar y limpiar o cambiar la parte afectada (inyectores). onseguida una uniformidad de proyección, el desarrollo del trabajo está ahora en manos el gunitador, que debe dirigir

constantemente al maquinista, para que regule el bastecimiento aumentando o reduciendo la presión así como la velocidad.

La habilidad y conocimientos del gunitador determinarán la calidad del trabajo terminado, sí como el rendimiento del mismo. l terminar el trabajo se deberán limpiar perfectamente las mangueras y máquina, para lo ual, se cortará el suministro de la mezcla, y se dejará el aire comprimido salir libremente or la manguera, doblando ésta antes de la boquilla, disparando de vez en cuando la antidad de aire para que se limpie totalmente, máquina gunitadora y mangueras en todo su recorrido.

Cuando la proyección se hace vertical, es decir, que el punto o soporte del trabajo está or encima de la boquilla, las mangueras deben vaciarse antes de parar el trabajo, sino la ezcla caerá al fondo al quedar sin presión, y no será posible moverla. n este tipo de trabajos es muy conveniente disponer doble juego de mangueras, ya que n caso de una obturación se puede inmediatamente disponer de otra paralela de repuesto.

rechazo o reboteEl rechazo es la pesadilla del gunitador y del gunitado. Un gunitador que haya aprendido a ontrolar el rebote es muy difícil de encontrar.El rebote está formado por los componentes que no se adhieren a la capa de gunitado o a as armaduras, saliendo rebotados fuera del lugar adecuado. La proporción inicial de ebote es alta cuando el chorro de mezcla se dirige directa-mente al soporte sobre el que e trabaja, y también cuando se dirige sobre la armadura, pero la formación de una capa mortiguadora sobre el soporte (adherida por la baja relación agua/cemento), reduce icha cantidad. Por ello, los espesores gruesos tienen una menor proporción de rebote y l espesor delgado tiene los más altos porcentajes.

Para el cálculo del rebote existen muchas teorías, tanto prácticas como analíticas, ya que esde un punto de vista económico tiene mucha importancia, incidiendo en el coste del or-migón colocado. En lo que a pérdida de materiales se refiere, el fenómeno de rebote o tiene tanta importancia, pero sí la tiene y mucha, en cuanto al rendimiento del equipo e colocación.

El porcentaje de rechazo, en cualquier y situación, depende de:

- Relación agua/cemento - Proporción de la mezcla - Gunitador - Tipo de áridos (>Arido grueso => más rebote) - Eficacia de la hidratación - Presión del agua o del aire - Diseño y tamaño de la boquilla - Velocidad de la proyección - Capacidad del compresor - Ángulo y distancia del impacto

Conglomerados

curadoEl curado de la gunita es importante en espesores delgados, para ello, se recomienda que a superficie terminada se mantenga continuamente mojada al menos durante los 7 días igu-ientes. También se puede proteger mediante arpilleras, manteniendo el agua de raguado.

Se pueden utilizar productos de curado en forma de membrana superficial, pero éstos no eben utilizarse en los casos siguientes:

Áreas que se gunitarán de nuevo Zonas donde esté previsto pintar la superficie Cuando su aplicación esté desaconsejada desde el punto de vista estético

En líneas generales, se deberán tener en cuenta los detalles normales de curado de hor-migón en masa.

ventajas • Se adapta a un terreno irregular. • Económico, no necesita encofrado. • Rápida aplicación. • Puede ser coloreado para una mejor adaptación al entorno. • Gran resistencia a la compresión. • Menor deformación al llevar fibras. • Menor fluencia, poco deformable. • Altamente resistente a la corrosión y a la abrasión.

hormigón

Tuberias de hormigónTubos prefabricados de hormigón armado con sección interior circular, y unión elástica medi-ante junta de goma, fabricados según UNE-EN 1916:2003 y UNE 127.916 para conducciones sin presión.

Las tuberías de hormigón y piezas de hormigón complementarias prefabricadas (de hormigón en masa o armado) son una solución económica y sostenible, idónea para instalaciones de saneamiento destinadas principalmente a conducir aguas negras, aguas pluviales y aguas de superficie por gravitación u, ocasionalmente, a baja presión.

Se clasifican en función de:

Tubos cilindricos y tubos de camapana 1. DIMENSIÓN NOMINAL 2. SECCIÓN EXTERIOR 3. CLASE RESISTENTE

Los tubos cilíndricos colocados sobre un lecho rígido disponen su apoyo sobre toda la gen-eratriz inferior. No ocurre así con los tubos con campana, que apoyan únicamente sobre los extremos, originándose solicitaciones de flexión respecto al eje longitudinal y creándose por ello mayores tensiones de tracción en éstos que en los cilíndricos.

El mejor manejo del tubo cilíndrico durante todo su proceso de manipulación, así como el de colocación en obra y su conexión, permite mejorar los rendimientos de instalación.

En la operación de arriñonamiento del tubo, el cilíndrico precisa de un menor volumen de material que el de campana, para alcanzar el mismo factor de apoyo.

tipos de colocacion y de tuberias de hormigon

composiciónEn el caso de tubería de hormigón armado, la armadura se fabrica automáticamente medi-ante una maquina de soldado por contacto. Esta armadura, para evitar los desplazamientos durante la fabricación y garantizar las distancias de recubrimiento, es sujetada mediante un sistema que posteriormente retrocede y permite la perfecta posición de la armadura.

La tubería de hormigón en masa, está destinada, principalmente, a conducir en canaliza-ciones enterradas, aguas negras o de saneamiento, drenajes de carretera, aguas pluviales y aguas de superficie por gravitación u, ocasionalmente, a baja presión. Son fabricados mediante compresión radial y por su geometría se definen como tubos del tipo “enchufe-campana”.

Conglomerados

resistencia al aplastamientoLos tubos se clasifican según las clases Resistentes definidas en la UNE 127.916. Estas clases resistentes vienen caracterizadas por la resistencia del tubo alaplastamiento en kN/m2 y quedan reflejadas en las siguientes tablas:

caracterÍsticas técnicasResistencia característica mínima a compresión del hormigón 30 MPa Absorción de agua máxima 6 % Mínimo contenido de cemento 300 kg/m3 Tipo de cemento utilizado SRAcero utilizado B-500-T Recubrimiento mínimo del hormigón 30 mm Estanquidad frente al agua. Presión de prueba 0,5 kg/cm2

aplicacionesSaneamiento por gravedad o a baja presión Drenaje Sistemas de regadío Abastecimiento a baja presiónUsos industriales específicos

tuberÍas de Hormigón. ventajas diferencialesMÁS SOSTENIBLE Utilización de materias primas locales, abundantes y fácilmente accesibles (sílices, calizas, etc.).Los residuos resultantes de la fabricación o construcción son reciclables.El coste ener-gético de su producción es muy bajo, sin precisar de derivados del petróleo, contribuyendo a disminuir la dependencia energética.La industria de los tubos de hormigón no es contami-nante y es la que menor cantidad de energía global consume en el proceso completo de fabricación.

MÁS EFICAZSe fabrican según las condiciones a las que vaya a estar sometida, en función de las cargas del relleno, sobrecargas externas y la agresividad del terreno.Conexiones herméticas gracias al sistema de juntas especiales de estanquidad, que además permiten a la conducción adap-tarse a los pequeños asientos diferenciales del terreno.No son deformables, lo que garantiza las dimensiones constantes de su sección con la entrada en carga o con las solicitaciones externas.Su diseño circular facilita la circulación hidráulica, manteniendo la velocidad del agua incluso con poco caudal, impidiendo así los depósitos.Las piezas especiales están fabricadas con el mismo material y utilizan el mismo tipo de conexiones para: pozos, tubos de registro, arquetas, codos, etc.

MÁS DURABILIDADEl PH alcalino del hormigón y la compacidad que se consigue con la prefabricación protege a las armaduras de la corrosión metálica asegurando la durabilidad de la conducción.Con el paso del tiempo, mejoran sus condiciones tanto estructurales como hidráulicas.No presentan rotura frágil, por lo que queda garantizada la seguridad de los trabajadores en operaciones de inspección.

MÁS ECONÓMICASu instalación simple y segura permite elevados rendimientos durante la colocación.Una vez instalada y en servicio, las tuberías de hormigón no necesitan conservación, reduciendo con-siderablemente los costes de mantenimiento e inspección frente a otro tipo de canalizaciones.

tubos de registroTubos prefabricados de hormigón armado con acometida superior para pozo de registro visitable (inspección y limpieza).Montaje rápido y fácil, de la misma forma que un tubo, ahor-rando mano de obra respecto a pozos ejecutados “in situ”.Evita ensanchar zanjas al tener el mismo diámetro exterior que el colector.Es conveniente arriñonar la pieza con hormigón.

tubos doble-macHoTubos prefabricados de hormigón con enchufe doble macho para conexión con bases de pozo.Sistema de unión estanco mediante junta de goma.Se fabrican de hormigón en masa para diámetros 300, 400, 500 y 600 mm. A partir de 400 mm se fabrican, además, en hor-migón armado (C-IV UNE-EN 1916).

hormigón

codosCodos prefabricados de hormigón armado para cambios de dirección en las tuberías (15o o múltiplos).Sistema de unión estanco mediante junta de goma.Se fabrican con sección exterior cuadrada para facilitar su colocación.Disponible para diámetros 600 y 800 mm.

tubos macHiHembrados Tubos prefabricados de hormigón en masa con sección interior circular no normalizados para conducción sin presión.

Conglomerados

nuevos usos del cemento y el hormigónEn los últimos años, los diseñadores industriales y decoradores de interiores de todo el mundo han estado explorando los usos alternativos de dos de los materiales más integrales de la arquitectura – el hormigón y el cemento.

El hecho de que el hormigón y el cemento se estén poniendo de moda en interiores y se utilicen para la fabri-cación de muebles y complementos responde a varios motivos, por un lado está el hecho de que con la crisis de la construcción las empresas que se dedican a la fabricación y uso de estos materiales han tenido que buscarles más salida, por otro lado que está de moda darle un toque industrial a las casas, muy asociado al estilo loft.

En esta última parte de nuestro trabajo vamos a ver distintos ejemplos de nuevos usos del hormigón y el cemento en el campo de diseño insdutrial y de interiores.

1 2

3

yeso

4 5

76

8

9 10